Kumaş yapısını etkileyen faktörler aşağıda görüldüğü gibi sıralanabilir:

1-İlk madde ( Elyaf )

2-İplik türü

3-İplik bükümü

4-Örgü ( Desen )

5-Dokuma tezgahı

6-Apre işlemleri

7-Kullanılma amacı

8-Pazar istekleri

1-İLK MADDE ( Elyaf )

Kumaş yapısını etkileyen faktörlerden en önemlisi kumaşın yapımında kullanılan ilk maddedir. Kumaşta aranan temel özelliklerin ( başta dayanıklılık ve tuşe olmak üzere geçirgenlik ve koruyuculuk özelliklerinin ) üzerinde büyük etkisi olduğu gibi kullanım amacına göre gerekli apre işlemlerini de etkilemesi en önemlisi ekonomiklik özelliğinin neredeyse tamamen ona bağlı olması nedeniyle ilk madde çok önemlidir.Bu bakımdan en uygun fiyat olanağı sağlayacak olan ilk madde seçilmelidir.

Bilindiği gibi çoğu kez kumaş üretiminde birden fazla ilk madde çeşitli aşamalarda karıştırılarak kullanılmaktadır.Bu karışımlar daha çok harman aşamasında yapılmaktadır.Bu nedenle harman fiyatlarının nasıl hesaplandığının bilinmesi gerekmektedir. Harman fiyatı ya önceden saptanan harman miktarı ve karıştırılan ilk maddelerin harmana katılma oranlarına göre hesaplanır,ya da istenilen,önceden saptanan harman fiyatı ve miktarına göre karıştırılacak ilk maddelerin miktarları ayarlanır.Karışımın iplik olarak yapıldığı durumlarda da aynı yöntem geçerlidir.Ancak iplikler belirli inceliklerde ( numaralarda ) olduğundan buna bağlı olarak karışım oranları kısıtlanmaktadır.

2-İPLİK TÜRÜ VEYA CİNSİ

Aynı ilk maddeden yapılmış olsa da kumaşların yapılarının iplik türüne bağlı olarak önemli farklılıklar göstereceği kesindir.

Liflerden üretilen ipliklerin Kamgarn-Ştraygarn ( Penye-Karde ) oluşları gibi devamlı liflerden oluşan ipliklerin tekstüre özellikleri de lifler arasındaki hava boşluklarının farklılığı yüzünden aynı incelikteki iplikler arasındaki çap farklılıkları yarattığından bu farklılıkların konstriksiyon hesaplamaları sırasında dikkate alınması gereklidir.Taranmamış ve tekstüre ipliklerde lifler arasında daha fazla hava boşluğu olduğundan bu tip ipliklerde çap daha kalın olmaktadır.

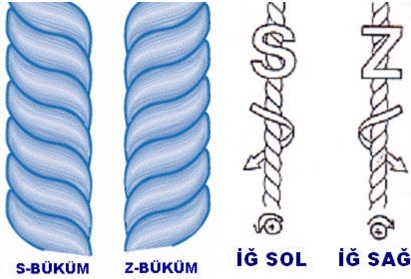

3-İPLİK BÜKÜMÜ [ ( Z ) VEYA ( S ) BÜKÜM ]

Büküm,genel anlamda ipliğin kumaş oluşumu sırasında uğrayacağı gerilim kuvvetlerine karşı mukavemeti sağlayabilmesi amacıyla liflerinin bir eksen etrafında ( iplik ekseni ) birbirleri üzerine dolanmaları olarak tanımlanabilir.Kullanılan iplik numaralama sistemine göre 1 metrede ya 1 inçte,yani bir birim ölçüde belirlenen büküm miktarı başta ipliğin ve ona bağlı olarak kumaşın mukavemetini,tuşesini görünümünü ve ekonomikliğini olmak üzere kumaşın hemen tüm özelliklerini etkileyen en önemli faktörlerinden biridir.

Kesikli ( ştapel ) liflerden üretilen ipliklerin mukavemetleri belli bir miktar büküm uygulanmak suretiyle sağlanır.Uygulanan burulmanın yönüne göre büküm S veya Z ile ifade edilir.Normal koşullar altında iplikler daima Z bükümlü ( Dikey tutulan tek kat iplikte meydana gelen spiral veya helisler Z harfinin ortasındaki doğru yönünde (sağ) ise ya da uçlarından tutulup sağ el tarafından sağa doğru (saat yönünde) döndürüldüğünde düzeliyor ve mukavemet kaybediyor ise iplik Z bükümlüdür ) olarak üretilirler.Ancak özel amaçlar için S bükümlü (Dikey tutulan tek kat iplikte meydana gelen spiral veya helisler S harfinin ortasındaki doğru yönünde (sol) ise ya da uçlarından tutulup sağ el tarafından sola doğru (saat yönünün tersi) döndürüldüğünde düzeliyor ve mukavemet kaybediyor ise iplik S bükümlüdür.)

İplikte büküm sayısının ve yönünün bilinmesi çok önemlidir. İplik oluşumunda ipliğe verilecek büküm miktarı lifin inceliğine, uzunluğuna, iplik numarasına ve kullanılacağı yere bağlıdır. İpliğe verilecek büküm miktarı ve yönü, ipliğin cinsine ve kullanacağı yere (dokuma, örme, krep) bağlı olarak değişmektedir.

Örme iplikleri, az bükümlü, krep iplikleri ise yüksek bükümlü ipliklerdir. Dokuma iplikleri ise örme ipliklerinden daha yüksek bükümlüdür. İpliklerin, büküm miktarı ve yönleri değiştirilerek çeşitli kumaş efektleri elde edilebilir. Bunlardan bazıları gözle görülebilir, bazıları kumaşın tutumunu değiştirir, bazıları da mekaniktir.

Örneğin; bir kumaşın dokunmasında, çözgüde hem “S” hem de “Z” bükümlü iki ayrı tip iplik kullanılması ve dolayısı ile bu ipliklerden ışınların farklı yollarla yansıması nedeni ile yollu görünümlü kumaş elde edilir. Büküm sayısı ile ipliğin boya alma yeteneği değişeceğinden büküm sayısı doğru olarak tespit edilmelidir. Büküm sayısı fazla olan iplik, büküm sayısı az olan ipliklerden daha az boya alır.

Bundan dolayı farklı bükümdeki iplikler bir kumaş içerisinde yer alıyorsa kumaşta abraj adı verilen ton farklılıkları olacaktır.Kesikli liflerden oluşturulmuş ipliklerin, mukavemetli olabilmesi için bükülmesi gerekir. İplik mukavemeti, verilen büküm miktarı ile orantılı olarak artmaktadır. Büküm arttıkça ipliğin mukavemeti de artar. Ancak belli bir kritik noktadan sonra büküm miktarı artmasına rağmen, iplik mukavemetinde azalma oluşur.

ipliklerin üretimi de yapılır.Bir ipliğe verilecek büküm miktarı,o ipliğin daha sonraki kullanım yerine ve lif uzunluğuna göre seçilir.Lif uzunluğu arttıkça büküm gereksinimi azalacaktır.Bükümün derecesi genellikle ikiye ayrılır ;

AÇIK BÜKÜM :

Triko ( örme ) ipliklerine verilir.Örme makinesinde ipliklerin karşılaşacağı direnç nispeten düşük olduğu için triko ipliği üzerindeki büküm miktarı dokuma ipliğine oranla düşüktür.Dolayısıyla triko ipliği mukavemeti dokumaya göre düşüktür.

KAPALI BÜKÜM :

Dokuma ipliklerine verilir.Dokuma tezgahında özellikle çözgü ipliklerinin üzerine binen yük oldukça fazla olduğu için dokuma ipliklerine ,örmeye oranla yüksek büküm verilir.Dolayısıyla dokuma ipliğinin mukavemeti trikoya göre daha yüksektir.Unutulmaması gereken husus büküm miktarı arttıkça ipliğin sertleşeceği ve üretim maliyetinin artacağıdır.

Bükülü iplik numarası tespitinin yararları :

1-İpliğin fiziksel kalınlığı ve inceliği hakkında fikir verir.

2-İplik maliyetinin belirlenmesinde önemli bir unsurdur.

3-İpliğin kumaş üzerindeki örtücülüğü hakkında fikir verir.

4-Kumaş tasarımlarında etkin bir faktördür

Büküm sayısına göre bükümler

1.Yumuşak büküm

2.Normal büküm

3..Sert büküm

4.Krep büküm

5.Fantazi büküm

İplik adedine göre bükümler

1.Tek katlı büküm

2.İki katlı büküm

3-Çok katlı büküm (kablo büküm)

Katlı Büküm İşleminin Amacı :

1-Tek kat ipliğe mukavemet kazandırmak

2-Çeşitli görünümlerde iplikler elde etmek

3-Kumaşta değişik görünüm ve efekt meydana getirmek

4-Çok katlı ve farklı yapılarda iplik elde etmek .

Katlı İplikte Büküm Sayısını Bulmanın Amacı :

İki veya daha fazla tek kat ipliği bükmek suretiyle birleştirerek katlı bükümlü iplik oluşturulur. Tek katlı iki ipliğin bükülmesi, çiftleme ya da iki katlama denir.

İki veya daha fazla katlı ipliğin birlikte bükülmesi de çoklu katlama ya da kablolama denir.

Katlama, ipliklerin bükümsüz olarak boyuna paralel hâle getirilmesine denir.

Büküm; ipliğin birim uzunluğundaki tur sayısıdır.

Büküm; liflere kalıcı bir görünüm vermek, birbirleriyle temas yüzeyini artırmak, lifleri bir arada tutmak amacıyla uygulanmaktadır. Büküm ile paralel hâldeki lifler helisel hâle dönüştürülür ve iplik mukavemet kazanır.

Büküm sayısı, bükülmüş ipliğin üzerindeki birim uzunluğundaki dönüş (spiral) adedi şeklinde ifade edilir.

Elyafın birim uzunlukta yaptığı spiral sayısı, büküm sayısını verir. Büküm faktörü kullanılarak iplik numarasını bilmeden ipliğin büküm karakteristiği hakkında bilgi edinilebilir. Büküm sayısı, kullanılan ham maddeye ve ipliğin kullanıldığı yere göre tespit edilir.

Büküm sayısı;

2-Kumaşın tuşe ve tutumunu,

3-iplik sağlamlığını,

4-iplik hacmini ve örtme faktörünü,

5-Kumaşın sağlamlık ve esnekliğini,

6-iplik ve kumaşın boncuklanma özelliği,

7-Kumaşın geçirgenliğini,

8-Kumaşın kullanım ömrünü etkiler

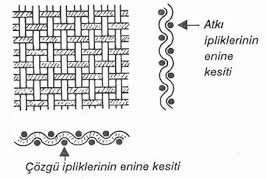

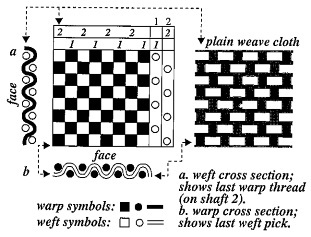

4-ÖRGÜ ( DESEN )

Örgü; kısaca kumaşın oluşumu için çözgü ve atkı ipliklerinin belirli sistemler uyarınca yaptıkları bağlantı sistemlerdir.

Kumaş konstrüksiyonundaki etkenlerin en başında gelen bu bağlantılar çoğaldıkça kumaşın sıklığı ve mukavemeti de doğal olarak artacaktır.Ancak bu yolla kazınılan olumlu niteliğe karşın kumaş yumuşaklık ve dökümlülük niteliklerinden de aynı ölçüde kayba uğrar.

Bu arada bağlantıların çokluğu aynı zamanda çözgü ve atkı ipliklerinin birbirlerinin aralarından geçme sayısının artması sonucunu da beraberinde getirmektedir. Böyle olunca da çözgüler atkıların ve aynı şekilde atkılar da çözgülerin kendi aralarında birbirine yaklaşmalarını engellerler.İşte bu nedenlerle bağlantıların çoğaldığı örgülerde birim ölçüdeki iplik sayıları ( çözgü veya atkı ) kesinlikle azalacaktır.

Bağlantıların azaldığı yani Örgüdeki atlamaların uzadığı durumlarda ise bunun tam tersi olarak birim ölçüdeki çözgü ve atkı sıklıkları artar.

Bilinen örgüler içinde en fazla bağlantı Bezayağı örgüsündedir.Çünkü Bezayağında hem çözgü ve hem de atkı grubunda her iplik bir alttan,bir üstten giderek devamlı bağlantı yapmaktadır.

5-DOKUMA TEZGAHI

Dokuma tezgahının çekim-sarım ( regülatör ) sistemlerinden ve çalışma hızından kaynaklanan çözgü gerginliği ile tefenin tefeyi atkıyı sıkıştırdığı andaki ağızlık durumuna bağlı olarak kumaş yapısı üzerinde dikkatle incelenmesi gereken çok önemli etkileri vardır.

Pozitif regülatörlü ve çalışma hızı yüksek olan tezgahlarda çözgü gerginliği yüksek olduğundan bunlarda dokunan kumaşlara hem birim ölçüde daha fazla atkı yüklenebilir,hem de tezgahtan çıktıktan sonra gerilim kuvvetleri kalkacağından kumaş kendini toplayarak belirli bir boy kaybına uğrar bu da birim ölçüdeki atkı çoğalmasına neden olur.Bu yüzden konstriksiyon hesaplanırken böyle tezgahlarda istenilenden belirli ölçüde daha az atkı sıklığı verilmesi gereklidir.Bu ölçü her işletmede kendi şartlarına göre deneylerle hesaplanır.

Ağızlıkların atkının tefe tarafından sıkıştırılırken dokunmuş kumaşa tam temas ettiği anda yani tefenin ön noktaya vardığı sırada çözgülerin durumuna göre açık,kapalı ve çapraz olarak isim verilir.

Açık ağızlıkta atkı tefe tarafından en ön noktaya kadar yanaştırılabiliyorsa da tefenin geri harekete geçmesiyle birlikte ağızlıktaki atkı da onun peşinden sürüklenerek bir miktar geri kaçar.

Çapraz ağızlıkta tarak atkıya tam olarak temas edemez.Bu nedenle bu iki ağızlık tipinde yeterli sıkıştırma sağlanamadığından bu tip dokuma tezgahlarında istenilenden biraz daha fazla atkı sıklığı seçilmelidir.

Kapalı ağızlıkta ise atkı hem tefe tarafından en son noktaya kadar itilebildiğinden hem de kapanan çözgü iplikleri yüzünden tefenin geri hareketinde atkı onunla birlikte sürüklenme olasılığı bulunmadığından bu tip tezgahlarında diğerlerine göre daha fazla atkı sıklığı sağlanabilmektedir.

6-APRE İŞLEMLERİ

Apre,yalnızca ham kumaşın üzerindeki kir ve üretim sırasında mukavemet ve elastikiyet sağlamak amacıyla uygulanan harman yağı,haşıl,antistatik,v.b yardımcı maddelerden arındırmak üzere temizlenmesini kapsayan işlemler sistemi değildir.

Kumaşa kullanım amaçlarına uygun sağlamlık,su geçirmezlik,yanmazlık,çekmezlik özelliklerinin yanı sıra görünüm istekleri uyarınca ilk madde cinslerinin özelliklerinden yararlanarak seçilen çeşitli apre rutinleri uygulayıp gerekli özelliklerin kazandırılması ve bunların kalıcılığının sağlanması da ancak apre işlemleri ile mümkündür.

Yıkama,merserize,dik,şardon,kalandır,pres buharlama v.bişlemler kumaş boyutları üzerinde etkili olurlar.

Kaynatma,dekatür ve termofiksaj gibi işlemler ise o aşamaya kadar kumaşa kazandırılan özelliklerin tespit edilerek kalıcılığını sağlarlar.

Sonuç olarak kumaş,apreden sonra istenilen şartlara göre,aprelemeleri sırasında uğrayacağı boyut değişimleri de göz önüne alınarak en uygun sıklıklarda dokunmalıdır.

7-KULLANILMA AMACI

Kullanım amacı nedeniyle en çok mukavemet yüzünden konstriksiyon etkilenir.Dış giyim kumaşların mukavemet yönünden sıralanması;pantolon,elbise,ceket,palto-pardösü şeklindedir.

En fazla zorlamaya maruz kalan pantolon olduğundan pantolonluk kumaşların en sıkı ve dolgun olarak dokunmaları gerekir.Pardösü ve paltolar ise en gevşek dokunurlar.

Ayrıca genellikle kadın kumaşları,erkek kumaşlarına göre belirli oranda daha gevşek dokunurlar.

8- PAZAR İSTEKLERİ

Pazar istekleri içinde kumaşın konstriksiyonunu etkileyen en önemli faktörler; ekonomiklik,modaya uygunluk ve görünüm olarak saptanabilir.

Örneğin bol ve dökümlü giysi modellerinin geçerli olduğu moda akımlarında konstriksiyonlar daha gevşek tutulur.Vücuda yapışık,dar kalıplar yürürlülükteyse de konstriksyonlarda sıkılmalıdır.

Ekonomik koşulların başında kullanılan ilk maddeyi en az ölçüde tutmak ( düşük gramajlı hafif kumaş yapmak ) gelir.Bu amaçla kumaşın daha ince iplikten yapılmasıyla daha hafif olacağı ve bu sayede daha az hammadde harcanacağı hemen ilk önlem olarak akla gelse de unutulmamalıdır ki daha ince iplik,daha ince dolayısıyla daha pahalı ilk madde demektir.Ayrıca iplik inceldikçe sıklıklar artacağından aynı ölçüde üretim miktarı azalacak ve bu nedenle maliyet yükselecektir.Burada asolan amaca yeterli olacak optimal ağırlığın en kalın iplikle sağlanmasıdır.

Görünümde parlaklık,az ya da aşırı tüylülük gibi istekler de ilk madde yanında daha çok apre işlemleriyle gerçekleştirildiğinden bunların neden olduğu konstriksiyon etkileri dikkate alınmalıdır.