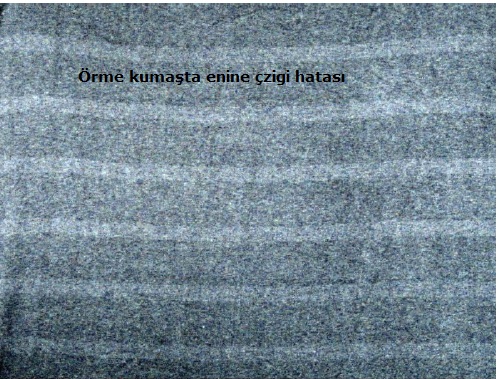

Yuvarlak örme sektörünün çok genel bir ifade ile “Abraj” olarak isimlendirdiği kumaş hatalarının sanıldığından çok daha fazla nedenleri bulunmakla birlikte çoğu zaman bu nedenlerin birbirinden ayırt edilmesi güç olmaktadır.

Sektörde abraj olarak isimlendirilen hatalar, yuvarlak örme kumaşlarda görülen kumaş enince ve eşit aralıklarla üst üste tekrar eden izlerdir. Bu hata “Barre” hatası olarak da söylenmektedir. Bu tip hataların birçok sebebi bulunmaktadır. Bu sebepleri iki ana başlık altında toplamamız gerekirse, bunlar;

1-Örme makinesi kaynaklı enine izler

2- İplik kaynaklı enine izler.

Örme Makinesi Kaynaklı Enine İzler

Bilindiği gibi yuvarlak atkılı örme makinelerinde iplik yönü ve örme yönü kumaş enince gerçekleşmektedir. Örme makinesinden kaynaklanabilecek enine yönde iz şeklindeki hataların oluşum nedenlerini ise şöyle sıralamamız mümkündür.

1-İlmek ayar farklılıkları,

2- Mekik ayarsızlıkları,

3-İplik gerginlik farklılıkları

Örme makinesinden kaynaklı enine yönde izlerin sebeplerinin başında “ilmek ayar farklılıkları” gelmektedir. Yuvarlak örme makinelerinin örme işlemini gerçekleştirmiş olduğu örme bölgeleri birden fazla miktardadır. Makinedeki her bir örme bölgesine (iğnelere çelikler tarafından hareket verilen bölgeler),yani her bir sisteme ayrı ayrı iplik beslenmesi yapılmaktadır. Sistem sayısının artması ile makinenin veriminde de artış yaşanmaktadır. Düzgün bir örme yüzey elde etmek için de her bir sistem tarafından üretilmekte olan ilmek sıralarının yüksekliklerinin tamamen eşit olması gerekmektedir. Eğer sistemlerden biri veya birkaçı diğer sistemlerden farklı yükseklikte ilmek sıraları üretiyorsa, elde edilen kumaşlarda da bu sistem veya sistemlerin harcamış olduğu iplik miktarı ve buna bağlı olarak da ilmek yüksekliklerinde farklılıklar oluşacaktır.Genellikle bu hatanın tespit edilmesi iki şekilde yapılmaktadır.

İlmek iplik uzunluğu ölçümü yöntemi

Bu yöntemde belli bir ilmek adedi genişliğince kumaş kesilir. Daha sonra bu kumaş genişliğinden iplikler sırayla sökülür. Sökülen bu iplikler uzun süre ilmek formunda durduklarından dolayı düz bir durumda değil kavisli bir şekilde bulunmaktadırlar. Sökülen ipliklerdeki bu kavisli yapıyı ortadan kaldırıp ipliğin gerçek uzunluğunu ölçmek amacıyla sabit bir kuvvet ile gerdirilerek iplikler düz bir hale getirilip cetvel yardımıyla uzunlukları ölçülmektedir. Bu ölçüm için geliştirilmiş olan “HATRA” cihazı işlemin kolay ve hızlı bir şekilde yapılmasına yardımcı olmaktadır. Ölçülen bu iplik uzunlukları sökümü gerçekleştirilmiş olan ilmek sayısına bölümü ile bir ilmek için harcanmış olan iplik uzunluğunu bize vermektedir. Bu işlemlerin kumaş üzerindeki hatalı ve hatasız olan bölgelere uygulanması ile bu bölgeler arasındaki ilmek iplik uzunluklarındaki farklığın bulunup bulunmadığının tespiti yapılmaktadır. Eğer hatalı ve hatasız ilmek sıralarındaki ölçülen ilmek iplik uzunlukları aynı ise hata ilmek ayar farklılığından kaynaklanmamakta, bu bölgelerden ölçülen değerler birbirlerinden farklılık gösteriyorsa hata ilmek ayar farklılığından kaynaklandığı şeklinde bir kanaate varılması mümkün olmaktadır.

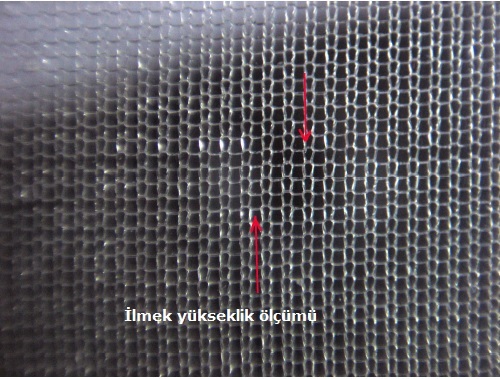

İlmek yükseklik ölçümü

Örme makinesindeki sistemlerin farklı ayarda ayarlanması sonucunda ilgili sistemlerin üretmiş olduğu ilmek yükseklikleri de farklı olacaktır. Eğer kumaş uygun bir büyütme özelliğine sahip bir mikroskop altında incelenecek olursa hatalı ve hatasız bölgeler arasındaki farklılıklar genellikle tespit edilebilmektedir.

Ancak elastomer malzemeli ve ince örme kumaşlarda fikse işleminden geçirilmesi sonucunda bu iki yöntem ile hatanın tespit edilebilme imkânı ortadan kalkabilmektedir. Bu gibi durumlarda eğer elimizdeki kumaş “full likralı” olarak tabir edilen ve her sistemde elastomer malzeme beslemesi yapılarak üretilen bir kumaş ise hatanın tespiti için kimyasal yöntemlere başvurulmaktadır. Full likralı ve selülozik iplikler ile üretilen kumaşlarda gerginlik altında özel kimyasal karışımlar ile muamele edilerek kumaş yapısındaki selülozik materyalin çözündürülüp uzaklaştırılması ile geriye sadece elastomer malzemeden oluşan bir yapı bırakılmaktadır. Bu yapının görünümü;

Örme kumaşta kimyasal eritiş sonucunda elde edilen ve sadece elastomer malzemeden oluşan ilmek formlarındaki yapı bize ilmek sıraları hakkında önemli bilgiler vermektedir. Eğer bir veya birden fazla sistemin yapmış olduğu ilmek sıralarında ayar farklılığı varsa bunun sonucunda eritilmiş olan kısımlardaki elastomer malzeme yapısında izler eritiliş öncesindeki izlerden çok daha belirgin ve açıklayıcı olacaktır. Yukarıdaki fotoğrafta bu yönde bir yapıya ait görünüm verilmiştir. Bu fotoğrafta işaretli yerlerdeki ilmek sıralarının diğer ilmek sıralarından farklı yükseklikte olduğu görülmektedir.

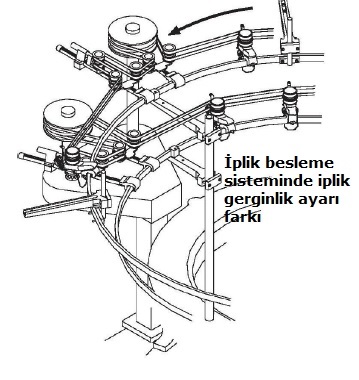

Örme makinesinden kaynaklı bir diğer hata ise iplik besleme sistemlerindeki ayar farklılıklarıdır.

Bilindiği üzere iplik sevk sistemleri birbirlerinden bağımsız olarak çalışmamaktadırlar. İplik sevk sistemlerine hareket kayış-kasnak tertibatı vasıtasıyla verilmektedir. Ve bu sistemlerden de örme makinesi üzerinde sistem sayısına bağlı olarak genellikle 2 veya 3 adet bulunmaktadırlar. Aşağıdaki şekilde örneği verildiği gibi örme makinesi üzerinde iplik sevk sistemleri makinenin üst kısmında katlar halinde sabitlenmişlerdir.

Her bir katta yan yana dizili bulunan iplik sevk sistemleri örme makinesindeki ayrı bir kayış-kasnak tertibatından hareket almaktadırlar. Yuvarlak örme makinelerinde her bir sistemde kullanılan iplikler yine makine üzerinde bulunan iplik sevk sistemleri vasıtasıyla örme bölgesine ulaştırılmaktadır. İplik besleme sistemlerinin birbirlerinden farklı miktarlarda iplik sevk etmelerinden dolayı her ne kadar ilmek ayar çeliklerinden hareket alan iğneler sabit miktarda iplik tüketseler de farklı miktarlarda gönderilen iplikler ilgili sistemlerin üretmiş olduğu ilmek sıralarında farklılıklara neden olacaklardır. Ancak bu şekildeki bir hata olan makinede uzun süre makine duruşu olmadan üretim yapılması pek mümkün değildir. Çünkü farklı miktarlarda iplik sevki gerçekleştiren kayış-kasnak tertibatı ipliklerin gerginlikleri arasında da farklılığa neden olacaktır. Dolayısıyla zaman içerisinde iplikler arasındaki gerginlik farklılıkları değişecek ve sonuçta aşırı gerginlik sonucu iplik kopacak veya aşırı bollaşma nedeniyle iplik kontrol tertibatları makineyi durduracaktır. Sonuç olarak bu şekilde uzun süre bir üretimin gerçekleştirilmesi mümkün olmayacaktır.

İplik Kaynaklı Enine İzler

Yuvarlak örme kumaşlarda enine yönde izlerin oluşumunda diğer bir önemli faktör ise örme makinesinde kullanılan iplikler arasındaki farklılıklardır. Ancak burada sözü edilen farklılıklar çok çeşitlilik arz etmekle birlikte bunun nedeninin anlaşılması örme makinesinden kaynaklanan enine izlerin tespit edilmesinden çok daha zordur.

Örme makinesinde kullanılan iplikler arasındaki farklılıklar sonucu ortaya çıkan enine yönde izlerin en yaygın olanlarını incelememiz gerekirse, bunun nedenlerini aşağıdaki gibi sıralamamız mümkündür.

1-İplik numara farklılığından kaynaklı enine yönde izler,

2-İplik büküm sayısı farklılığından kaynaklı enine yönde izler,

3-İplik büküm yönü farklılığından kaynaklı enine yönde izler,

4-İplik üretim yöntemi farklılığından kaynaklı enine yönde izler,

5-İpliğin harman farkından kaynaklı enine yönde izler,

6- İplikler arası bitim işlemlerinin farklılığından kaynaklı enine yönde izler,

7-İnsan yapımı liflerle üretilen ipliklerin filament sayılarının farklılığından kaynaklı enine yönde izler,

8-Tekstüre ve/veya puntalı olarak üretilen filament iplikler arası tekstüre ve/veya punta farklılığı kaynaklı enine yönde izler,

Örme kumaşlarda görülen enine yönde izlerin oluşumunun makine kaynaklı izlerin nedenlerinden çok daha fazla olduğu görülmektedir.

İplik numara farklılığından kaynaklı enine yönde izler,

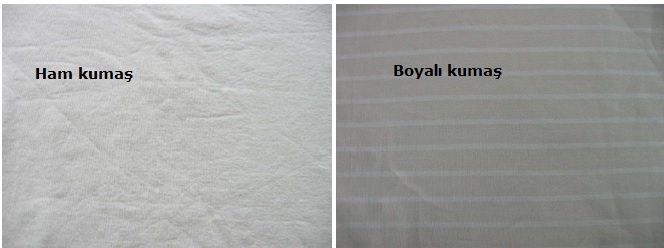

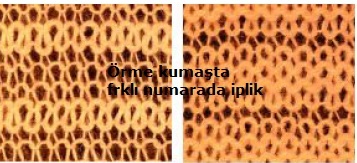

Örme makinesi sistemlerine beslenmekte olan ipliklerden biri veya birkaçının diğer sistemlere beslenen iplik numarasından farklı olması durumunda örme kumaş yüzeyinde enine yönde izler şeklinde ortaya çıkması kaçınılmaz olacaktır. Bu hata örme işlemi esnasında kolaylıkla fark edilmekle birlikte iplik numaraları arasındaki fark eğer çok az miktarda farklı ise ham halde fark edilmeyebilmektedir. Ancak bu hata kendisini boyama işlemi sonucunda ortaya çıkaracaktır. Hatalı beslenen ipliklerin boyarmadde alma miktarları ile diğer ipliklerin boyarmadde alma miktarı farklı olacağından dolayı izler ham kumaşa nazaran çok daha belirgin olacaktır.

İplik büküm sayısı ve büküm yönü farklı olan ipliklerin örme makinesine beslenmesi sonucunda ham kumaş numunesinde çok fazla belirgin olmayan fakat boyama işlemi sonucunda daha belirgin olan enine yönde izler oluşmaktadır.

İplik üretim yöntemi farklılığından kaynaklı enine yönde izler

Örme makinesine farklı üretim teknikleri ile elde edilmiş olan ipliklerin beslenmesi ile (örneğin ring ve open-end iplikler) bu tip hatalarında ortaya çıkmış olması muhtemeldir. Eğer bir veya birden fazla miktarda farklı iplikler ardı ardına makineye beslenmesi ile kumaşta enine yönde izlerin ortaya çıkması mümkün olmaktadır.

İpliğin harman farkından kaynaklı enine yönde izler

Örme kumaşlarda enine yönde izlere sebep olan ve tespit edilmesi diğer hatalara göre daha zor olan bir hata nedenidir. Özellikle pamuk lifleri ile elde edilmiş olan ipliklerde bu hata çeşidi ile karşı karşıya kalınmaktadır. Bu hatanın tespiti için görsel ve mikroskobik incelemeler yeterli olmamaktadır. Bu hatanın tespiti ancak iplik mukavemet testlerine ve ipliğin yapısında bulunan liflerin fiziki özelliklerinin incelenmesi ile mümkün olabilmektedir.

İplikler arası bitim işlemlerinin farklılığından kaynaklı enine yönde izler,

Bu hata grubuna farklı parafin miktarı bulunan iplikler, fikse işlemine tabi tutulmuş iplikler ile tutulmamış ipliklerin birlikte kullanımı ve iplik boya işlemi görmüş ipliklerin kullanılması ile ortaya çıkmaktadırlar. Eğer bir örme kumaşta parafinli ve iyi parafinlenmemiş iplikler birlikte kullanılırsa elde edilen kumaşta da enine yönde izlerin oluşması muhtemeldir. Ancak bilindiği üzere parafin maddesi yıkama işlemi ile iplik yapısından kolaylıkla uzaklaşmaktadır. Dolayısıyla bu hata ham kumaş numunesinde kendini belli ederken terbiye işlemleri esnasında iplik üzerindeki parafin uzaklaştırıldığından dolayı boyama işlemi neticesinde izler ortadan kaybolacaktır. Eğer örme makinesine fikse edilmiş iplikler ile edilmemiş iplikler birlikte beslenir ise örme kumaşta enine yönde izler görülmesi muhtemeldir. Ancak burada fikse edilmiş ipliklere uygulanan fikse işleminin derecesine bağlı olarak terbiye işlemleri sonucunda hatanın kumaş yüzeyinde kalma miktarında değişiklikler olmaktadır. Boyalı ipliklerle yapılan örme işlemleri esnasında farklı boyama koşullarına maruz kalmış olan ipliklerin (farklı kazanlarda boyanmış olmaları gibi nedenlerle) aynı makinede kullanılmasından dolayı enine yönde izlerin görülmesi mümkün olmaktadır. Öyle ki bu tip üretim yapılan kumaşların yıkanması esnasında iplikler yıkama banyosuna boyarmadde bırakmaktadırlar. Bu boyarmaddeler de diğer iplikler ile etkileşime girerek kumaşın kirlenmesine neden olabilmektedirler.

İnsan yapımı liflerle üretilen ipliklerin filament sayılarının farklılığından kaynaklı enine yönde izler

Yapay ipliklerde bulunan filament sayılarının birbirlerinden farklı olması ve bu farklı iplikleri aynı örme makinesine beslenmesi sonucunda kumaş yüzeyinde enine yönde izlerin oluşması kaçınılmazdır. Bu izler genellikle ham kumaşta belli olmamakla birlikte kumaş terbiye işletmesinde boyama işlemi sonucunda hata çok daha belirgin bir şekilde karşımıza çıkmaktadır. Bunun nedeni ise farklı filament sayısına sahip ipliklerin boyarmadde alma miktarlarının farklı olması nedeni ile farklı miktarlarda boyanan ipliklerin boyama işlemi sonucunda karşımıza enine yönde izler şeklinde çıkması ile gerçekleşmektedir.