Sentetik liflerin gelişimiyle beraber çok ince liflerin yapımı da günümüzde mümkün hale gelmiştir. Konvansiyonel olarak üretilen liflerden çok daha ince olan mikroliflerin önemi sağladığı fiziksel ve konfor özellikleri ile gittikçe artmaktadır. Daha çok polyester, naylon, polipropilen, akrilik ve viskozdan üretilen mikroliflerin üretim yöntemleri geliştirilmiş ve birçok kullanım alanı bulmuştur.

Mikroliflerin gelişimi 60'lı yıllarda Japonya'da başlamıştır. İlk mikrolif, Toray Industries şirketinin Tekstil Araştırma Laboratuarında kimyager olan Dr. Miyoshi Okamoto tarafından 1960'lı yılların ortalarında süet benzeri deri malzeme şeklinde sunulmuştur.

Asahi, Kanebo, Kuraray, Mitsubishi, Rayon, Toray, Teijin, Du Pont, Lenzing gibi firmalar tarafından mikrolif üretimi gerçekleştirilmektedir.

En çok üretilen insan yapımı mikrolifler polyester, naylon, polipropilen, akrilik ve viskozdan oluşmaktadır. Mikrolifler kullanım amacına bağlı olarak kesiksiz filament veya kesikli stapel şeklinde üretilmektedir. Mikrolifler, konvansiyonel lifler ile karşılaştırıldıklarında kumaşlara lüks görünüm, iyileştirilmiş fiziksel ve tutum özellikleri ve yüksek seviyede giyim konforu sağlamaktadır. Bu nedenle, son yıllarda mikroliflere karşı artan bir eğilim bulunmaktadır. Mikrolifler yüksek kalitedeki giysiler, abiye kıyafetler, spor giyim, ev tekstilleri, endüstriyel ürünler gibi birçok alanda yaygın olarak kullanılmaktadır.

Mikrolif teriminin tanımlanmasında genellikle lif çapı veya dtex veya denye olarak filament numarası göz önüne alınmaktadır. Buna göre, 0,1-1,0 dtex aralığındaki lifler mikrolif olarak tanımlanmaktadır. 0,1 dtex değerinden daha ince lifler ise, süper mikrolif olarak adlandırılmaktadır.

Mikrolif yünden 40 kez, pamuktan 30 kez, ipekten 10 kez daha incedir.

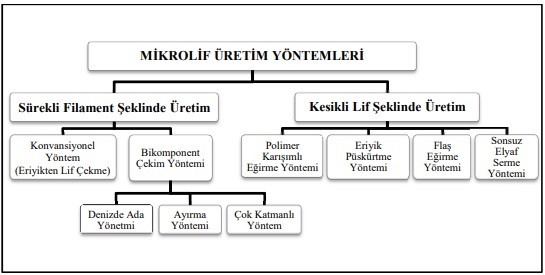

Mikrolif üretimi sürekli filament ve kesikli lif (stapel) olmak üzere 2'ye ayrılmaktadır.

1-SÜREKLİ FLAMENT ( KESİKSİZ ) ÜRETİMİ

Sürekli filament üretim yöntemi;

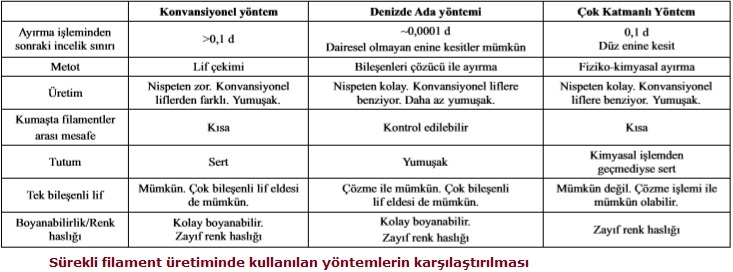

- A-Direkt lif çekim (konvansiyonel lif çekme)

- B-Bikomponent çekim yöntemi

Olmak üzere 2 şekilde gerçekleştirilmektedir.

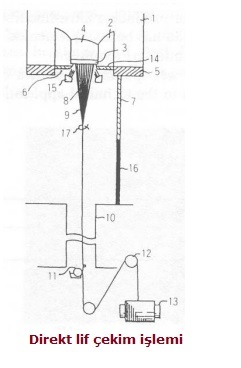

A-Direkt lif çekim yöntemi (konvansiyonel yöntem)

Konvansiyonel lif çekiminde bilindiği gibi, polimer ya gaz (çoğu kez bu gaz havadır) ya da solüsyon içine basılmakta ve daha sonra da çekilmektedir. Polimerler düzelerden geçirilmeden önce ya eriyik haline ya da çözeltileri haline getirilmektedir. Polimerlerin eritilerek düzelere gönderilmesi eriyikten lif çekme, polimer çözeltisinin kullanılması ise çözeltiden lif çekme olarak tanımlanmaktadır. Mikrolif üretiminde genellikle eriyikten lif çekme yöntemi kullanılmaktadır. Konvansiyonel lif çekim sistemi mikrolif üretimi için uygulandığında lif kırılması, filament kalınlığında değişim, düze tıkanması ve iplik içindeki filamentler arasında denye değişkenliği gibi problemler ortaya çıkmaktadır.

Bu nedenle, bu problemleri ortadan kaldırmak için, Mukhopadhyay ve Nakajima adlı araştırmacılar aşağıda verilen hususları mikrolif üretimi için göz önüne alınmışlardır.

Polimer viskozitesinin uygun hale getirilmesi (yüksek çekim sıcaklığı viskoziteyi azaltmaktadır)

Düze tasarımının uygun hale getirilmesi (düze deliklerinin homojen soğutma verecek şekilde düzenlenmesi)

Düze altındaki ortam sıcaklığının uygun hale getirilmesi (soğutma hızının kontrol edilmesi)

Filamentlerin bir araya getirilmesinin uygun şekilde yapılması (düzeye en yakın yerde bir araya getirme)

Lif çekiminin uygun hale getirilmesi (eğirme geriliminin kontrol edilmesi)

Düşük hızda çekim (düzgün polimer iletimi)

Polimerin saf olmasının sağlanması (yüksek derecede filtrasyon)

Burada;

- çekim başlığı

- düze sistemi

- düze

- polimer eriyiği

- eğirme kafasının yalıtımı

- ısıl yalıtım plakası

- üfleyici

8.ısıl katılaştırma bölgesi

- çekim çizgisi

- çekme kolonu

- yağlama silindiri

- sevk edici silindir

- sarma

- ısı yalıtım plakası

- üfleyici

- havanın çıkışını önleyici plaka

- kılavuz

Unika Co. Firması, 0,3-0,5 denye aralığında mikrolif üreten ilk firmadır. Asahi Chemical Industry Co. Firması daha sonra, polimer erime viskositesini, düze tasarımını, düze altındaki ortam sıcaklığını ve filamentleri bir araya getirilme şeklini uygun hale getirerek 0,1-0,3 denye aralığında daha ince mikro polyester lifi geliştirmişlerdir. Unika Co. Firması, 0,3 denyeden daha ince mikrolif üretmek için, polimer erime viskositesini 950 poise, düze deliklerinin enine kesit alanını 3,5 10 cm ve düzenin 1-3 cm altındaki ortam sıcaklığını 200 ºC değerlerine getirmiş ve çekilen filamentleri düzenin 10-20 cm altında bir arada toplamıştır. Asahi Chemical Industry Co. Firması, 0,15 denyeden daha ince polyester mikrolifi üretmek için, polimer erime viskositesini 480 poise, ( poise: Mutlak viskozite (akışkanlık) birimi )

Düze deliklerinin enine kesit alanını 1,0 10 cm, düzenin 1-3 cm altındaki ortam sıcaklığını 150 ºC değerlerine getirmiş ve çekilen filamentleri, düzenin 20-70 cm altında bir arada toplamıştır. Direkt lif çekim yöntemi basit olması, kontrolünün kolay olması ve iki bileşenin ayrılması veya ikinci bileşenin uzaklaştırılması gibi çekim sonrasında uygulanan karışık işlemler gerektirmemesi bakımlarından avantajlıdır.

B-Bikomponent çekim yöntemi

Bikomponent çekim yöntemi;

- Denizde ada,

- Ayırma

- Çok katmanlı

Olmak üzere 3 şekilde gerçekleştirilmektedir.

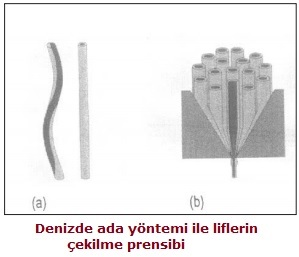

1-Denizde ada yöntemi

Denizde ada tipi birbirine karıştırılamayan iki bileşenin bikomponent yöntemi kullanılarak lif çekilmesi ile oluşturulmaktadır.

Bir polimer denizi oluştururken, diğer polimer içine beslenmektedir. Bu durumda, liflerin bir kısmını ada bileşeni, diğerini ise deniz bileşeni oluşturmaktadır. Mikro denyeli filamentler lifler kumaş haline getirildikten sonra deniz polimerinin çözdürülmesi ile meydana gelmektedir. Bu nedenle, iplik eğirme ve kumaş oluşum işlemleri standart tek polimerli lifler ile aynıdır.

Şekilden de görüleceği üzere, iki bileşenden oluşan polimer akışı tek akış oluşturacak şekilde bir araya getirilmektedir.

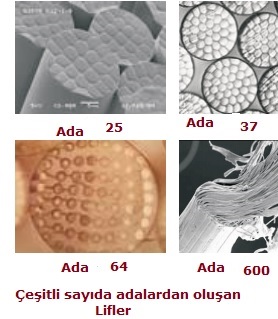

İki bileşenden oluşan polimer akışları elde edilen filamentlerin kalınlığını belirlemektedir. Çekimden sonraki filamentlerin numarası 2-5 denye (12-20 mikron) arasında değişmektedir. Deniz polimeri uzaklaştırıldıktan sonra kalan ada polimerinden oluşan liflerin çapı 100-800 nanometre arasındadır. Ada bileşeni genellikle polyesterden oluşmaktadır. Nylon, polipropilen ve polietilen de ada bileşenlerinde kullanılan diğer polimerlerdir. Deniz polimeri ise PVA veya copolyester gibi suda çözünebilen polimerlerden oluşmaktadır. Denizde ada yöntemi ilave maliyet gerektirmesine rağmen süet tipi sentetik deri ürünlerinin elde edilmesinde oldukça başarılı bir şekilde uygulanmaktadır. Bu yöntem ayrıca ince filtreler ve temizlik bezlerinde de kullanılmaktadır. Çok ince çok filamentli iplikteki ada sayısı düze tasarımına bağlıdır. Ada bileşeninin deniz bileşenine oranı her bileşenin çekim hızı ile belirlenmektedir. Daha önceki yıllarda 24 ve 32 adalı lifler üretilmiş ve bu lifler ultra süet ve suni deri gibi ürünlerde kullanılmıştır. Günümüzde ticari olarak daha çok 64 adalı lifler kullanılmaktadır. Hills Inc. Firması daha sonra liflerdeki ada sayısını 600 ve 900'e kadar çıkarmıştır.

Yukarıda Hills Inc. Firmasının üretmiş olduğu 25, 37, 64 ve 600 adalı liflerin enine kesitleri gösterilmiştir. Ada lifin yaklaşık %80 lik kısmını, deniz de yaklaşık lifin %20 sini oluşturmaktadır. Ada filamentleri ada polimerinin kütlesinin %65 ini geçerse kare şeklini almaktadır.

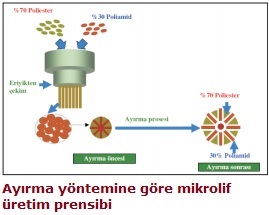

2- Ayırma yöntemi

Mikrolif üretiminde kullanılan en eski metotlardan birisidir. Bu yöntemde birbirine karışmayan iki farklı polimer lif içerisinde pasta dilimleri veya üçgen prizma şeklinde düzenlenmiştir. Ayırma yönteminin denizde ada yönteminden farkı çözdürme ile ikinci bileşenin uzaklaştırılması yerine ikinci bileşenin de birinci bileşen gibi lif içerisinde yer almasıdır. Lifler genellikle PET ve naylondan üretilmektedir. Son zamanlarda copolyester lifi naylon lifinin yerini almıştır. Poliamid/polyester veya polyester/poliolefin de tercih edilen kombinasyonlar arasındadır. Ayırma yöntemine göre üretilen lifler konvansiyonel polyester lifleri ile karşılaştırıldığında iyi derecedeki dökümlülük, yumuşaklık, hacimlilik, düzgünlük, estetik ve konfor özellikleri nedeni ile suni derilerde, temizlik bezlerinde, ipek benzeri kumaşlarda ve hava geçirgenliği yüksek, su geçirmez kumaşların üretiminde kullanılmaktadır. Ayırma yöntemine göre lif oluşumu çeşitli yöntemler ile gerçekleşmektedir. Genel olarak bu yöntemlerde, polimer bileşenleri düzeden geçirilmektedir. Daha sonra lifler mikrolifi oluşturmak için çeşitli mekanik veya kimyasal işlemler ile pasta dilimi şeklinde bölümlere ayrılmaktadır. Polimerler özellikleri farklı olduğu için, çekim ve katılaşma sonrası ortaya çıkan şişme, çekme ve mekanik zorlanmalarla iki bileşene ayrılmaktadır.

Bu prensibe göre uygulanan yöntemler

1.yöntemde öncelikle ayrılabilir iki polimerli birleşik lifler oluşturulmakta, daha sonra bu birleşik lifleri ayırmak için, lif benzil alkol veya fenil etil alkol ile işlem görmektedir.

2.yöntemde yine ayrılabilir birleşik lif oluşturulmakta, ayırma işlemi sıcak sulu çözelti ile veya kuru halde mekanik olarak gerçekleştirilmektedir.

Hills Inc. Firması bu tekniği kullanarak 2-4 denye inceliğinde filamentleri olan iplik üretmiştir. Kumaş formunda, lifleri ayırmak için, orta derecede kostik (NaOH) çözelti kumaşa uygulanmıştır.

3.yöntemde de birleşik lifler enine kesitlerini ayırmak üzere hidrolik veya mekanik olarak iğnelenmektedir. Çok ince lifler “*” ve “+” şeklindeki özel olarak tasarlanmış düzeler ile yapılmaktadır. “+” şeklindeki düze ile bileşenler 4 bölüme ayrılmaktadır. “*” şeklindeki düze ile bölüm sayısı artırılmıştır. Ayırma yöntemine göre üretilen lifin “*” şeklinde enine kesiti aşağıda görülmektedir.

Şekilden de görüldüğü gibi lif pasta dilimi şeklinde 8 üçgen bölüme ayrılmıştır. Lifler çeşitli sayılarda üçgen bölümlere ayrılabilmektedir. 16 ve 32 dilim yaygın olarak kullanılan dilim sayılarıdır. Ayırma işleminden sonra filamentlerin çoğu 0,1 denyeden daha küçük boyuta sahip olmaktadır. Naylon ve polyesterden oluşan lifler yaygın olarak 16 parçalı olarak yapılmaktadır. Maliyet nedeniyle naylon %10-15 oranında, polyester %80-85 oranında kullanılmaktadır.

3-Çok katmanlı tip(Yan-yana bikomponent lifler)

Birbiri ile uyuşmayan iki polimer bir bikomponent düzesinden eş zamanlı olarak püskürtülerek yan yana birbirine paralel farklı katmanlar oluşturur. Bu liflerden üretilen tekstil ürünlerinin görünümleri, tutumları ve fiziksel özellikleri, polimer tipinin uygun seçimi, enine kesiti ve iki bileşenin oranlarına göre değişmektedir. Yaygın olarak polyester ve naylon kullanılmaktadır. Polyester ve naylon 6 dan oluşan bileşik lif daha sonra 0,2-0,3 denye inceliğinde filamentlere ayrılmaktadır.

2- KESİKLİ LİF ŞEKLİNDE ÜRETİM

Kesikli lif şeklinde mikroliflerin üretimi dokusuz yüzey üretim yöntemleri kullanılarak yapılmaktadır.

Üretim :

A-Eriyik püskürtme (meltblown)

B-Flaşçekim (flashspinning)

C-Sonsuz elyaf serme(spunbond)

D-Polimer karışımlı çekme (polymer blend spinning)

Yöntemleri olmak üzere 4 şekilde gerçekleştirilmektedir.

A-Eriyik püskürtme yöntemi

Eriyik püskürtme metodunun en büyük özelliği eritilen polimerin mikrolifli tülbent oluşumu için yüksek hızdaki sıcak hava akımı ile çekim işlemine tabi tutulmasıdır.

Bu yöntemde öncelikle polimer ekstruderde eritilmekte, filtrasyon adımlarından geçmekte ve sonra bir pompa ile lif çekim başlıklarına gelmektedir. Burada düzeden fışkırtılan erimiş polimer direkt olarak düze ağzında yüksek hızdaki sıcak havaya maruz kalmaktadır.

Bu şekilde lif hava karışımı oluşmaktadır. Erime şartlarına, lif şekline ve sıcaklığa bağlı olarak lif çekimi 6000-30000 m/dk hızda hava ile gerçekleştirilmektedir.

Yüksek sıcaklıkta lifleri çekmek için hava sıcaklığı liflerin erime sıcaklığına göre ayarlanır. Daha sonraki aşamada soğuk hava uygulanır. Soğuk hava sıcak hava ile karışır ve polimer katılaşır. İncelen lifler en sona şama olarak alt tarafta bulunan toplayıcı üzerine düşerek tülbent oluştururlar. İnce lif yapımı lif çekim başlığı çıkışındaki erimiş polimerin çok düşük viskozitede olmasını gerektirmektedir. Bu nedenle, erimiş polimerin viskozitesi eriyikten çekme yönteminde kullanılan konvansiyonel polyesterin viskozitesinden daha düşüktür. Yüksek erime sıcaklığı düşük viskoziteye neden olur. Hava hızı ve hava sıcaklığı lif özelliklerini ve tülbent kalitesini büyük ölçüde belirlemektedir. Günümüzde eriyik püskürtme yöntemi mikrolif üretiminde yaygın olarak kullanılmaktadır. En büyük avantajı çok ince düze gerektirmeden yüksek hızda çok ince lif üretilmesini sağlamaktır. Filtrasyon, hijyen ve emicilik gerektiren ürünlerde yaygın olarak kullanılmaktadır. Bu yöntem ile çapları 1-5 nanometreden daha ince lif üretmek mümkündür. Üretilen liflerin mukavemetleri düşüktür. Lif çapları lif boyunca ve lifler arasında büyük değişiklikler göstermektedir. Polimerden doğrudan tekstil yüzeyi oluşturma olanağı sağlayabilen bu yöntemin diğer bir dezavantajı da üretim ekipmanı maliyetlerinin çok yüksek olmasıdır.

B-Flaş Eğirme Yöntemi

Bu yöntemde polimerin öncelikle yüksek sıcaklık ve basınç altında bir çözücü içinde çözdürülmesi sağlanır. Buradaki sıcaklığın çözücünün kaynama noktasının üzerinde olması gerekmektedir. Daha sonra polimer çözeltisi daha düşük atmosfer basıncı altındaki bir alana püskürtülmektedir. Bu şekilde çözücü buharlaşmakta ve geriye bir elyaf yığını kalmaktadır. Oluşan lifler 3 boyutlu ağ şeklinde birbirlerine bağlanan ince fibrillerden oluşmaktadır.

Bu teknoloji ile elde edilecek lif inceliği 0,01–10 denye arasında değişmektedir. Genelde ortalama 0,1–0,15 denye olacak şekilde üretilir. Filament kesiti dairesel değildir ve oluşan liflerin mikro-kabarcıklı bir yapısı vardır. Bu işlem 0,5 ile 10 nanometre arasında değişen ince lif üretimini de sağlamaktadır. Bu teknoloji Du Pont firması tarafından organik çözücülerin patlama davranışı araştırılırken tesadüfî olarak bulunmuştur.

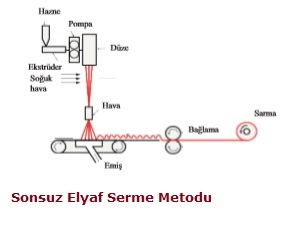

C-Sonsuz Elyaf Serme Yöntemi

Genel sonsuz elyaf serme metodu kesiksiz filamentlerden oluşan tülbentin oluşturulması ve daha sonra mekanik, ısıl ve kimyasal yollar ile liflerin bağlanması prensibine dayanmaktadır.

Sonsuz elyaf serme metodu genel olarak eriyik püskürtme metoduna benzemektedir. Sonsuz elyaf serme metodunda filamentler hava jeti ile çekilmektedir. Filamentlerin hava jeti yerine silindirler ile de çekilmesi mümkündür. Normal denye değerine sahip konvansiyonel sonsuz elyaf serme metodu ile mikrolif oluşumu da mümkündür. Mikroliflerden oluşan filamentlerin inceliği 0,5 denye veya daha incedir. Filamentleri oluşturmak için çeşitli polimer tipleri kullanılabilmektedir. Bu polimerler arasında, polietilen tereftalat (PET),poliolefin, polifenilsülfür(PPS) ve poliamid bulunmaktadır. Polimer kombinasyonları da çeşitli amaçlar için kullanılmaktadır.

Ç-Polimer Karışımlı Eğirme Yöntemi

Bu yöntemde iki bileşenli lif iki polimer eriyiğinin karıştırılıp çekilmesi ile üretilir. Dispers olmuş ve dispers olmamış (matrix) bileşenler bileşenlerin karışım oranlarına ve eriyik viskozitelerine bakılarak belirlenmektedir.

Konvansiyonel lif çekim sistemi bir karıştırıcı eklenerek polimer karışımlı lif çekim sistemine dönüştürülebilmektedir. Lif çekim stabilizesi tamamen polimer bileşenlerine bağlı olsa da bu yöntem ile üretilen lif inceliği kontrol edilememekte ve üretim esnasında lifler kolayca kırılmaktadır. Polimerin dispers olduğu aşamada mikrolif formunda çekim yapıldığı için sürekli filament tipinin üretilebilmesi bu lif çekim yöntemi ile mümkün değildir.

MİKROLİFLERİN ÖZELLİKLERİ

1-Mikrolifler birçok doğal lifden daha incedir. Bu nedenle mikroliflerin ince yapısı elde edilen iplik ve kumaşların özelliklerini de büyük ölçüde etkilemektedir.

2-İnce lif yapısından dolayı mikroliften yapılan mamuller standart liften yapılan mamuller ile karşılaştırıldığında daha fazla lif veya filament içermektedir. Bu nedenle mikroliften yapılan mamuller yumuşak, düzgün ve hacimli özellik gösterirler.

3-Lif sayısının fazla olması nedeniyle mikrolifli mamuller daha yüksek yüzey alanına sahiptir. Yüzey alanının yüksek olması mikroliften elde edilen kumaşların daha parlak olmasını sağlar.

( Bir lifin çekme mukavemeti ve eğilme rijitliği büyük ölçüde lif çapına bağlıdır. Bu nedenle, mikrolifin çapının küçük olması mikroliflerin çekme mukavemeti ve eğilme rijitliği özelliklerini büyük ölçüde etkilemektedir).

4-Çaplarının küçük olması nedeni ile mikroliflerin eğilmeye karşı dirençleri düşüktür. Lif çapı küçüldükçe lif çapı ile doğru orantılı olarak değişen atalet momenti düşmekte ve buna bağlı olarak eğilme deformasyonu artış gösterdiğinden, mikroliflerin eğilme direnci düşmektedir.

5-Mikroliflerin düşük eğilme dayanımı mikroliften üretilen kumaşların dökümlülüklerinin daha iyi olmasını sağlamaktadır.

6-Mikroliften elde edilen iplik ve kumaşların mukavemetleri yüksektir.

7-Mikrolifli kumaşların daha fazla lif içermesi lifler arasındaki boşlukları azalttığı için elde edilen kumaş yapısının daha sıkı olmasını sağlamaktadır.

Sıkı kumaş yapısı rüzgârın içeriye girmesini engellerken vücut ısısının giysinin dışarıya çıkmasını engellemektedir.

8-Mikroliflerden elde dilen kumaşlar soğuk,rüzgar,yağmur ve su geçirmezlik özelliklerine sahiptir.

9-Mikrolifli kumaşlar su itici özellikte olmasına rağmen su buharı geçişine izin vermektedir.

10-Su buharını geçirme özelliği mikrolifli kumaşların hijyenik olmasını sağlar. Bu nedenle mikrolifli kumaşlar antimikrobiyal özelliğe sahiptir. Aynı zamanda mikrolifli kumaşlarkendiağırlığının7katındandahafazlamiktardasu emmektedir.

11-Mikrolifli kumaşlar diğer malzemelerle karışım oluşturmaya yatkındır.

12-Kolay yıkanabilme ve kuru temizlenebilme özelliklerine sahiptirler.

13-Mikrolifli kumaşların ısıl iletkenliği daha yüksektir.

Mikrolif şeklinde modal viskoz ve konvensiyonel modal viskoz kullanarak elde edilen örme kumaşların özelliklerinin incelediği çalışmada,mikrolifli modal örme kumaşlar konvensiyonel modal örme kumaşlara göre daha yüksek ısıl iletkenlik değerleri göstermişlerdir. Bunun nedeni olarak da mikrolif içeren kumaşların daha az hava ve daha fazla lif içermesi gösterilmiştir. Bilindiği gibi, havanın ısıl iletkenliği lifin ısıl iletkenlik değerinden düşüktür.

MİKROLİFLİ KUMAŞLARIN KULLANIM ALANLARI

Temizleme bezleri

Mikrolif içermeyen temizlik bezleri genellikle kir ve tozları içine almadan bir yerden diğer yere taşımaktadır. Buna karşın mikrolifli kumaşlar kiri yüzeyden alır ve yıkanıncaya kadar kirleri kumaş yapısı içinde tutmaktadır. Ayrıca herhangi bir kimyasala ihtiyaç duymadan sadece su ile temizlenebilirler.

Mikroliflerin yüzey alanı normal incelik değerine sahip liften 10 kat daha fazladır. Ayrıca çaplarının küçük olması kumaşların yüksek derecede emiş özelliğine sahip olmasını sağlar.

Mikrolifli kumaşlar sıvıyı çekmesinin yanısıra, aynı zamanda sıvı içindeki mikrop ve parçacıkları da çekmektedir. Bu nedenle artan yüzey alanı ve emiş özellikleri mikroliflerin kendi ağırlığının birçok katı kadar sıvıyı çekmesini sağlamaktadır. Lifin ince olması santimetre karede daha fazla lif olmasını sağladığından daha fazla lif temizlenecek yüzey ile temas eder. Bu şekilde daha hızlı ve verimli sonuç elde edilir. Özellikle ayırma yöntemine göre elde edilen mikrolifler, kiri daha kolay olarak üzerinde tutmaktadır.

Mikrolif üretiminde poliamid kullanıldığında mikrolif pozitif yüklü özellik kazanır. Çoğu kir ve toz parçaları, bakteri, polen, metaldeki pas vs. ise negatif yüklüdür. Bu özellik de mikrolifin negatif yüklü parçaları çekmesini sağlar.

Tıbbi Tekstiller

Yüksek sıvı transferi, yüksek elastikiyet ve vücut sıvılarının istenmeyen kokularını kamufle edebilme özelliklerinden dolayı mikrolifler, hasta bezleri, hijyenik pedler ve bebek bezleri yapımında kullanılmaktadır.

Mikroliflerden yapılan kumaşlar çok iyi nefes alabilir özelliğe sahip olduğundan yara bakımında kullanılmaktadır. Mikroliflerin enine kesiti daha çok üçgen şeklindedir, keskin kenarlara ve nanometre boyutlarına yakın çapa sahiptir. Herhangi bir bakterinin çapı ise 2-5 nanometredir. Bu nedenle mikrolifin küçük boyutu ve yapısı lifin bakteri veya liften daha küçük mikropların altına girmesini sağlar ve bunları büyük ölçüde yüzeyden uzaklaştırır. Ayrıca, performansı artırmak için mikrolifler dokuma kumaşlarda 50/50 oranında, örme kumaşlarda, 70/30 oranında polyester lifleri ile karıştırılmaktadır.

Tıbbı tekstillerde özellikle dokusuz yüzeyler kullanılmaktadır. Mikrolifli dokusuz yüzeyler diğer tekstil yüzeyleri ile karşılaştırıldığında daha düşük maliyete, daha kolay kullanıma, daha güvenli ve atılabilir özelliklere sahiptir. Bu nedenle mikrolifli dokusuz yüzeyler koruyucu maskelerde, ameliyat önlüklerinde, eldivenlerinde ve yatak takımlarında kullanılmaktadır.

Dış Giysiler

İnce yapısı, dökümlü olması, yumuşak ve ipek benzeri tutuma sahip olması özellikleri nedeni ile mikrolifli kumaşlar daha çok yüksek kalitedeki abiye giysilerde kullanılmaktadır.

Sentetik Deriler

Güzel görünüm, yumuşaklık ve yüksek su absorbsiyonu ve su buharı geçişini sağlayan gözenekli yapısı gibi özellikleri ile doğal deriler çok popülerdir. Buna karşın, sınırlı kaynağa sahip olması, aşırı pahalı olması ve hayvanları koruma bilinci nedeni ile pazarda az miktarda bulunurlar.

Sentetik liflerin bulunmasıyla çok ince lif elde etme isteği üzerine Japonların üretmiş oldukları çok ince filamentler ilk olarak sentetik deri ve dokusuz yüzey kumaşlarda kullanılmıştır. Özellikle denizde ada yöntemine göre üretilen mikrolifler suni deri üretiminde yaygın olarak kullanılmaktadır.

Günümüzde sentetik deri üretimi ham maddesi PET, PA veya PAN olan mikrolifli dokusuz yüzeylerin, poliüretan (PU) malzeme ile emdirilmesiyle üretilmektedir.

Sentetik deri yumuşak tutum, kırışıklığa karşı dayanım, kopma uzaması ve mukavemeti, hava geçirgenlik, su çekme ve kolay bakım gibi özellikleri bakımından doğal deriden daha iyidir. Sentetik deri mikrolifin yüksek yüzey alanı nedeni ile düşük boya haslıklarına sahiptir.

Filtre kumaşları

İnceliği ve sıkı yapısı sayesinde mikrolifler hava ve sıvı filtrasyonu için mükemmel bir filtre etkisi sunmaktadır.

Bilinen mikroliflerden bağımsız olarak ultra ince mikroliflerden üretilen ürünler, örneğin 0,05 dtex incelikli polipropilenden üretilmiş dokusuz yüzeyler, kalıcı polarizasyon sağlayan yüksek elektrik voltajı ile birlikte yüklü toz parçacıklarını çeker ve absorbe eder.

Mikrolifli sıvı filtreler yüksek sıvı geçiş hızı, mikro boyuttaki parçaların tutulmasını sağlayan yüksek süzme performans ve filtreden mikro parçaların kolay temizlenmesi gibi özelliklere sahiptir.

Ayrılabilir sentetik mikrolifler filtrasyon malzemesinin performansını arttırırlar. Özellikle, ayrılabilir liflerdeki iki farklı polimerin seçimi akım koşulları altında turbo elektrik özellikler oluşturur. İki polimer ilk aşamada filtrasyon özelliklerini arttırmak için elektro statik olarak yüklenebilir.

Enerji Depolama

Metal kaplı mikrolif kullanılarak üretilen eşanjörler enerji tüketiminde köklü tasarruf sağlamaktadır. Bunun nedeni mikroliflerin ısı iletimi özelliğidir. Metal kaplı mikrolif sayısı arttıkça ısı transferi artmaktadır. Ayrıca, metal kaplı mikrolif sayısı ile beraber basınç düşüşü artmaktadır. Eşanjör tüplerinin içinde metal kaplı mikrolif kullanılarak eşanjörlerin ısı transferi özelliği geliştirilmiştir.

İnşaat Uygulamaları

Kompozitler farklı özellikteki katmanların bir araya getirilmesiyle oluşan çok katmanlı materyallerdir. Kompozitler bu farklı katmanların daha iyi bir kullanım özelliği sağlaması amacıyla elde edilirler. Polipropilen ve bikomponent mikrolifler elyaf takviyeli kompozitler için çok önemli bileşenlerdir. Çünkü sadece takviye elemanı olarak değil, bağlayıcı görevleri ile de kullanılırlar. Polipropilen ve bikomponent mikrolifler takviyeli betonlar (takviye ve çatlamayı engelleme amacıyla), yalıtım malzemeleri (kimyasal bağlayıcı kullanımını engelleme amacıyla),çok işlevli sıvı transport malzemeleri (tabaka edinimi ve dağılımı),dokuma kumaşlar(boyutsal stabilite ağı olarak) ve kaplama ürünleri gibi çeşitli kompozit malzemelerde kullanılırlar.

Polipropilen ve bikomponent (PP/PE) mikrolifler kompozit materyallere yapısal performans ve işlevsellik kazandırma yeteneğine sahiptir ve elyaf takviyeli kompozitlerde aşağıdaki avantajları sağlarlar:

Düşük ağırlıklı yapıların oluşumuna olanak sağlarlar.

İşlemesi kolay ve çevre dostu termoplastik yapıların üretimini sağlarlar.

Yüksek mekanik özellik, sertlik ve darbe dayanımı gösterirler. Katı ortamlarda stabilite sağlarlar.

Kompozit malzemeye büyüklük ve yumuşaklık kazandırırlar.