Dokuma (98)

Tüm tek fazlı dokuma makineleri atkı atma sistemlerine göre sınıflandırılırlar.

Tek fazlı atkı atmada ana metotlar;

- Mekikli, mekikçikli, kancalı veya su jetli sistemlerdir.

KONVEKSİYONEL ( MEKİKLİ ) DOKUMA MAKİNELERİ

- Ağızlık boyunca taşınması için mekiklerin kullanıldığı tezgâhlar ABD gibi yüksek ücretlerin ödendiği ülkelerde dahi 1980’li yıllara kadar dokuma kumaş üretimine hâkim olmuştur.

- Şimdi birkaç tip özel kumaşın dokunması haricinde kullanılmamaktadır.

- Buna rağmen çok sayıda otomatik bobin değiştirmeli tezgâhlar hala kullanılmaktadır.

- Ancak bunlar hızlı bir şekilde mekiksiz dokuma makineleri ile değiştirilmektedir.

- Mekiksiz dokuma makineleri daha az hata ile kumaş üretmekte, dokuma ve bakım için daha az işçiye ihtiyaç duyulmaktadır.

- Milyonlarca el tezgâhı Güneydoğu Asya’da yasalar ile korunarak hala çalışmaktadır.

- Mekikli bir dokuma makinesinde kumaş üretiminde atkının üzerine sarıldığı masurayı taşıyan mekik makinesinin her iki yanında bulunan vuruş mekanizması ile tezgâhın bir yanından diğer yanına ağızlık boyunca hareket ettirilir.

- Her atkı için mekik aniden ivme kazanır ve mekik yolu üzerinde uçar.

- Ağızlık boyunca mekik hareket ederken bir atkılık iplik ağızlığa yatırılır.

- Diğer taraftaki mekik kutusuna ( yuvasına ) ulaştığında mekik hızlı bir şekilde durdurulmak zorundadır.

- Her atkı ağızlığa yerleştirildikten sonra tefelenerek kumaşa dâhil edilir.

- Tarak ve mekik yolu tefeye monte edilerek tefe ile birlikte ileri-geri hareket ettirilir.

- Mekik ağızlık boyunca hareket ederken çözgü ipliklerinin hasar görmeksizin mekik geçişine imkan vermesi amacıyla tefe çerçevelere yakın konumda olur.

- Daha sonra ağızlığa yatırılan atkıyı kumaşa dâhil etmek için tefe ileri hareket ettirilir.

- Atkı atma periyodunun büyük kısmında açık bir ağızlığa olan gereksinim ve tarak ile mekik yolunu üzerinde taşıyan tefenin ağırlığı atkı atma hızına yani tezgâh devrine sınırlamalar getirmektedir.

- Mekikli dokuma makinelerinin temel zayıflığı, mekik tarafından taşınarak ağızlığa yatırılan küçük atkı ipliği kütlesi ile karşılaştırıldığında mekik ve masura kütlesinin oransız bir şekilde olmasıdır.

- Mekiğe aktarılan enerjinin sadece % 3’ ü gerçek atkı atmak için kullanılır.

- Makine hızı üzerine getirilen diğer bir sınırlama ise ağır tefeye salınım hareketi yaptırılması gereğidir.

- Teorik olarak geniş makinelerde 450 m/dak atkı atma hızlarına ulaşmak mümkün olsa da ticari kullanımda 250 m/dak atkı atma hızını aşan ancak birkaç makine olmuştur.

- Otomatik olmayan mekikli tezgâhlarda her defasında masuradaki atkı ipliği bitmek üzereyken dokumacı tezgâhı durdurmak ve masurayı değiştirmek zorundadır.

- Atkının ağızlık ortasında bitmesini ve dolayısıyla onarılması gereken bir kopuk atkının oluşmasını engellemek için masuralar, üzerinde çok az iplik varken değiştirilmek zorundadır. Sanayileşmiş ülkelerde otomatik olmayan ve yarı otomatik mekikli tezgâhlar masuraların otomatik olarak değiştirildiği mekikli tezgâhlarla değiştirilmektedir.

- Otomatik mekikli tezgâhlarda masuralar makine durdurulmaksızın dokumacının müdahalesi olmaksızın değiştirilir.

- Makinenin gerektiğinde masura değiştirme işlemini gerçekleştirebilmesi için boşalan masuraların yerine yenileri periyodik olarak magazine yerleştirilir.

- Magazin doldurucular mekik kutusu yükleyicileri ile değiştirilebilir.

- Masuralar özel kutular içinde tezgâha getirilir ve bu kutulardan otomatik olarak değiştirme mekanizmasına aktarılır.

- Masuralar boşaldığında masuralar yerine mekiğin değiştirildiği tezgâhlar çok zayıf iplikler için mevcuttur.

- Bütün bu metotlar tezgâha getirilmeden önce masuraların sarılmasını gerektirir.

- Mekikli tezgâhlarda dokunabilen kumaşların gramajı ve eni üzerine pratik olarak bir sınırlama getirilmemiştir.

- Desene göre birden fazla renk veya tipte atkı atılmasına imkân sağlamak için mekikli tezgâhlara ilave olarak mekik kutuları ve özel mekanizmalar takılabilir.

- Mekikli tezgâhlar mekiksiz tezgâhlarla karşılaştırıldığında, mekiksiz tezgâhlara göre daha hantal yapıda ve iş gücü isteyen tezgâhlar olduğu görülmektedir.

MEKİKÇİKLİ DOKUMA MAKİNELERİ

Mekikçikli dokuma makineleri ya makinenin iki yanından da sırayla fırlatılan tek mekikçik kullanılır ve iki taraftan atkı besleme sistemine ihtiyaç sahip olup tek taraftan fırlatılan çok sayıda mekikçik kullanılır. Daha sonra bu mekikçikler bir taşıma kayışı veya zinciri ile mekikçiğin fırlatıldığı tarafa getirilir. Tüm mekiksiz dokuma makinelerinin önemli bir avantajı konik bobin üzerindeki atkı kullanılmadan önce tekrar sarılmak zorunda değildir. Bu bir işlemi ortadan kaldırır ve ipliklerin karışma tehlikesini azaltır. Böylelikle atkı ipliğinin üretildiği sırada kullanılması sağlanmış olur.

Mekikli tezgâhlarda ise atkı nispeten kısa uzunluklara bölünerek masuralara sarılır. Bu iplikler daha sonra ters sıradan dokunur. Bu durum bir iplikteki uzun periyodik hataları ortaya çıkarabilir.

Bir Sulzer tipi dokuma makinesinde atkı atımı için atkı bobinden çekilerek atkı freni ve gerdiriciden geçirildikten sonra atkıyı mekikçik tutucusuna yerleştirilen mekikçik besleyicisine iletilir. Mekikçik vuruş elemanından (piker) ayrılmadan önce mümkün olan en fazla enerjiyi mekikçiğe aktarmak için atkı atmada burulma çubuğu sistemi kullanılır. Mekikçiği ağızlıktaki kılavuzlar boyunca hareket ettirip diğer taraftaki mekikçik frenine ulaştırmak için gereken enerjiyi beslemek amacıyla burulma çubuğu (burulma açısı) ayarlanabilir. Sulzer daha güçlü ve atkı atmak için daha fazla zaman ayrılmasına imkân sağlayan daha hızlı tefe vuruşu elde etmek için tarak ve tefe mekanizmasını yeniden tasarlamıştır. 3600 mm enindeki makineler 1300 m/dak. ‘ya kadar hızlarda atkı atabilirken dar mekikli tezgâhlar 1000 m/dak atkı kayıt hızlarında çalışabilmektedir. Ağır kumaşlar kalın ve fantezi iplikler ile 6 renge kadar atkı için mekikçikli dokuma makinesi modelleri mevcuttur. Makinelere her çeşit ağızlık açma mekanizması ile makine performansını ayarlamak ve izlemek için mikroişlemciler takılabilmektedir. Tarak eni arttıkça atkı atma hızı artığından ve geniş mekikçikli dokuma makinelerinde birim genişlik başına yatırım maliyeti azaldığı için bir geniş en makinede yan yana belirli sayıda kumaş dokumak sıkça tercih edilmektedir.

KANCALI DOKUMA MAKİNELERİ

Kancalı tezgâhlar tek veya çift kanca ile çalışabilmektedir.

Tek kancalı makinelerde genellikle sert kanca kullanılmaktadır ve kalın ipliklerden dar kumaşların dokunmasında avantaj sağlamaktadır. Tek kancalı geniş makineler birçok uygulama için çok düşük hızlı kalmaktadır. Tek kancalı dokuma makinelerinde kanca, tezgah eni boyunca hareket eder ve genellikle geri dönüş hareketi esnasında atkıyı tutup ağızlığa yatırır. Sert tek kancanın bir varyasyonu iki fazlı kanca olarak da isimlendirilen iki taraflı çalışan tek kancalı sistemlerdir. Bu sistemler teknik (endüstriyel) kumaşlar kullanılmaz. Kancalı dokuma makinelerinin çoğu her kancanın ağızlığa bir taraftan girdiği çift kanca kullanılmaktadır. Kancalar ortada karşılaşır ve atkı transferi gerçekleşir. Gabler sistemi ilk atkı, makinenin her iki tarafından sırayla atılır. Atkı iki devirde bir kesildiği için her iki tarafta da atkı ipliklerinin U şeklinde bağlandığı kumaş kenarları oluşur.

Bugün üretilen makinelerde Gabler sisteminin yerini Dewas sistemi almıştır. Dewas sisteminde atkı tek taraftan atılır ve her makine devrinde kesilir.

Çift kancalı dokuma makinelerinde esnek veya sert kancalar kullanılmaktadır. Sert kancalı dokuma makineleri diğer atkı atma sistemine sahip makinelerden daha fazla yere ihtiyaç gösterirler. Çift kancalı dokuma makineleri ile dokunan kumaşlar düşük sıklıklı jeotekstil amaçlı kumaşlardan ağır konveyör bantlarına kadar uzanır.

Kancalı dokuma makinelerinde genellikle çift esnek kancalar kullanılır. Bu makinelerde 4600 mm’ e kadar enler mevcuttur ve endüstriyel kumaşlar için daha geniş enlerde özel amaçlar içinde üretilmektedir. Standart makineler nispeten düşük yatırım maliyetine sahiptir ve geniş bir aralıkta hafif ve orta gramajlı kumaşları dokumak için kullanılmaktadır. Sekiz renge kadar atkı renk seçme mekanizması basit ve ucuz olduğu için kancalı dokuma makineleri birden fazla renk veya tipte atkının atıldığı kumaşların dokunmasında ve kısa metrajlı çalışmalar için idealdir.

Döşemelik ve modaya uygun kumaşların dokunmasında yaygın olarak jakarlı ağızlık açma mekanizmalarıyla kullanılırlar. Kancalı tezgâhlar bazı endüstriyel kumaşların üretiminde de kullanılmaktadır.

AKIŞKAN JELLİ DOKUMA MAKİNELERİ

- Akışkan jelli dokuma makineleri atkıyı ağızlık boyunca taşımak için hava ya da su kullanılır.

- Bu sistem atkı atımı için bir atkı taşıyıcı veya kancaya ihtiyaç gösterir.

- Bundan dolayı çok daha az hareketli aksam ve hareket ettirilecek çok daha az kütle mevcuttur.

- İpliklerin büyük bir çoğunluğu hava jetli tezgâhlarda kullanılabilmesine rağmen su jetli dokuma makineleri sadece su itici iplikler için uygundur.

Su jetli tezgâhlar

- Atkıyı ağızlıkta tüm en boyunca taşıyabilmek için genellikle atkının atıldığı tarafta tek bir düze bulunur.

- Bu yüzden makine enleri yaklaşık 2 metre ile sınırlıdır.

- Hava akışının kontrolü basınçlı suyun akışının kontrolünden daha zor olduğu için tek düzeye sahip hava jetli dokuma makineleri ticari olarak 1700 mm’ ye kadar olan enlerde başarılı olmuştur.

- Daha geniş makineler için makine eni boyunca düzgün bir atkı ipliği hareketi sağlamak amacıyla tarak enine yardımcı düzeler yerleştirilmiştir.

- Teorik olarak geniş enli hava jetli makineler üretilebilse de ticari olarak tek en makineler daha caziptir ve makine enleri 3600-4000 mm tarak genişlikleri ile sınırlıdır.

- Basınçlı havanın üretilmesi pahalıdır ve akışını kontrol etmek zordur.

- Bu nedenle ya özel hava kanalının ya da özel bir profil ile tarakta oluşturulan kanalın içinden atkıyı taşımak için hava akışının sınırlandırılması zorunludur.

Hava jetli tezgâhlar

- 1970’li yıllarda büyük miktarlarda ticari kullanıma girdiğinden hızlı bir şekilde gelişmiştir.

- Bu gün hava jetli tezgahlar dokuma kumaşların büyük bir çoğunluğunu dokuyabilmekte ve nispeten basit kumaşların seri üretimine hâkim durumundadırlar.

- Hava jetli dokuma makineleri 3000 m/dak. Atkı hızına ulaşmışlardır.

- Bu hız herhangi bir tek fazlı atkı atma sistemi ile ulaşılan hızın yaklaşık iki katıdır ve hala yoğun bir gelişme çabası içerisindedir.

- Hava jetli sistem atılan bir metre atkı başına yatırım maliyeti ile yüksek seviyede rekabet eder durumdadır.

- Otomatik atkı onarım sistemine sahip hava jetli dokuma makineleri ana düze ile kumaşın diğer taraftaki kenarı arasında meydana gelen atkı hatalarının büyük bir çoğunluğunu onarabilmektedir.

- Bu ünite çözgü ipliklerine zarar vermeden kopan atkı ipliğini ağızlıktan uzaklaştırılmakta ve makineyi tekrar çalıştırmaktadır.

- Makine hatayı belirleyemez ve gideremezse sinyal üreterek dokumacıyı uyarır.

- Hava jetli dokuma makinelerinde makine duruşlarının büyük bir kısmını atkı duruşları oluşturduğundan bu sistem dokumacının iş yükünü çoğu durumda % 50’ den fazla azalmaktadır.

- Bu sistem ile dokunan kumaş kalitesi iyileştirildiği gibi aynı anda birden fazla makinenin durması ile ortaya çıkan kayıp zaman da azaltılmaktadır.

Moda, belirli bir toplumda uygun görülen ortak zevkler, geçici yaşama ve hissetme biçimleri olarak tanımlanabilir. Ayrıca “ insanların değişiklik arama ve yeni biçimler ortaya koyma tutkusudur” diyerek de açıklanabilmektedir.

Moda tarihsel devirleri yansıtmakla kalmaz, sosyal toplumlar modayı, kendilerini diğer toplumlardan ayırmak için kullanabilmektedirler. Bu nedenle, sınıfa, statüye, duruma, yaşa ve cinsiyete göre moda sembolleri farklılık gösterebilir.

Zaman içerisinde desen olarak adlandırılan kumaşların özelliğinde, Pazar istekleri, mevsim, moda eğilimleri nedeni ile değişiklikler oluşmaktadır. Moda, kumaş desenini, renkleri ve genel görünümü oldukça etkilemektedir. Ancak hammadde örgü ve teknolojik gelişmelerden de moda etkilenmektedir. Bu nedenle, desen ve moda birbirlerini oluşturan ve birbirine bağlı olan iki kavramdır. Pazar istekleri ve moda ayrıca kumaş konstrüksiyonunu da oldukça etkilemektedir. Bol ve dökümlü giysi modellerinin geçerli olduğu moda akımlarında konstrüksiyonlar daha gevşek olmakta, moda olarak yapışık ve dar kalıplar yürürlükteyse konstrüksiyonlar sıkılaştırılmaktadır.

Ekonomik koşullar konstrüksiyonları etkilemektedir. Hammaddeyi az kullanarak oluşturulan hafif gramajlı kumaşların ekonomik olacağı düşünülür. Bu nedenle kumaşların ince iplikler ile yapılarak hafifletilebileceği ilk akla gelen çözümdür. Ancak, ince ipliklerin maliyeti yüksektir. Ayrıca ince iplik kullanıldığında sıklıklar da artmaktadır. Burada önemli olan, optimal ağırlığın kalın iplikler ile oluşturulmasıdır. Parlaklık, tüylülük gibi görünümde istenen bazı özellikler apre işlemleri ile sağlanır. Ancak, bu oluşumlara yardımcı olacak konstrüksiyon özellikleri de tasarımda kullanılmalıdır.

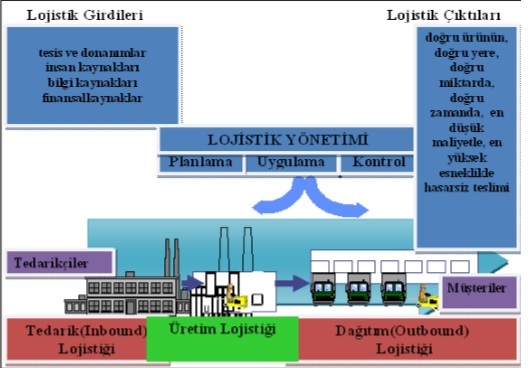

Üretim ve hizmeti gerçekleştirmek için yapılan harcama tutarına maliyet denir.

Maliyetler çok çeşitli etkenlere bağlıdır. Bu etkenleri saptamak maliyetler ile ilgili tahminleri ve maliyet giderlerini azaltma çalışmalarına yardımcı olabilir.

Dokumada prosesinde hammadde ipliktir. İplik ağırlık olarak teslim alınmaktadır; ham bez uzunluk ve ağırlık olarak teslim edilmektedir. Böylece, ham bez tiplerinin gramaj kontrolü de yapılmaktadır. İplik, dokunmuş kumaş oluncaya kadar geçtiği işlemlerde fire verir. İplik teleflerinin yüzdesi ve ham bezden çıkarılan hatalı parça bezlerin oranı, dokumada hammadde maliyetini etkiler. Terbiye dairesine alınan ham kumaş, ön terbiye, boyama ve bitim işlemlerinde örgü türü, iplik cinsi ve sıklığına bağlı olarak çeker. Mamulün fiziksel niteliklerindeki bu değişimler hammadde maliyetinde dikkate alınmalıdır. Ayrıca mamul kumaştan da hatalı parçalar çıkmaktadır. Bu da maliyeti etkilemektedir.

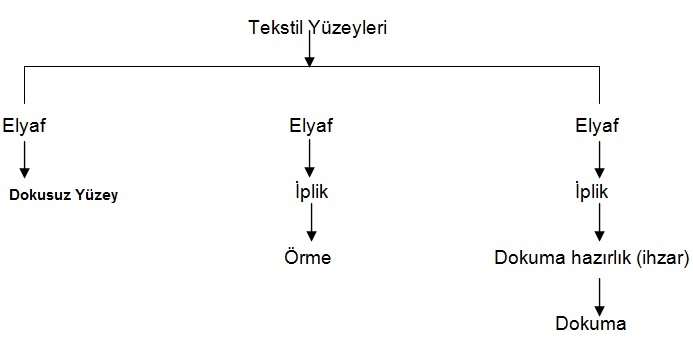

Tekstil Latince ‘’textilis’’ kelimesinden dilimize geçmiştir. Önceleri Türkçe’deki hali ‘’mensucat’’ olan kelimenin anlamı ‘’oluşturulmuş yüzey’’dir.

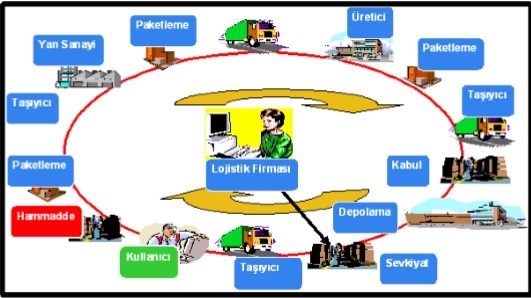

Tekstil teknolojisi içerisinde iplik üretimi, dokuma üretimi, örme ve dokusuz yüzey üretimi, boya-baskı ve terbiye işlemleri ve en son aşama olan konfeksiyon üretimi bulunmaktadır.

Tüm bu operasyonlar pazar istekleri ve kullanım amacına göre değişmekte, bu isteklerin gerçekleşmesi hedeflenerek üretim planlanmaktadır.

Giysilik, ev tekstili, yer döşemelikleri, endüstriyel keçe ve bezler gibi çeşitliliği geniş olan kumaşlar dokunarak, örülerek veya dokusuz (iğneleme, keçeleştirme v.b. yöntemler) olarak elde edilirler.

Kumaşta bulunan liflerin özellikleri ve bu liflerden oluşan ipliklerin özellikleri kumaşın niteliğini oluştururlar. Dokuma ile bir araya getirilen iplikler ince, esnek ve sağlam bir yüzey oluştururlar. Bu yüzey değişmez kalınlıkta, ince, esnek ve sağlam olmalıdır. ‘’Kumaş’’ adını alan yüzeylerin içindeki iplikler, çözgü ve atkı iplikleri olmak üzere iki iplik grubundan meydana gelmektedir. Geometrik olarak kumaş örtme özelliği olan bir yüzeydir, mekanik olarak ise elastik bir materyaldir. Kumaşta bazı özellikleri sağlamak için değişik örgülere ihtiyaç duyulur. Bezayağı, dimi ve saten olmak üzere üç ana örgünün yanında bunlardan türeyen sayısız örgü çeşidi vardır.

Herhangi bir dokuma makinesinde kumaş oluşturmak için ağızlığın oluşturulması, atkının atılması, tefeleme, dokunan kumaşın çekilmesi ve buna karşılık gelen çözgünün salınması gibi beş temel hareketi gerçekleştiren mekanizmaların yanı sıra atkı ve çözgü kopuşlarında makineyi durduran mekanizmalar, atkı renklerinin seçimi ve güvenlik mekanizmaları da makine üzerinde bulunmaktadır.

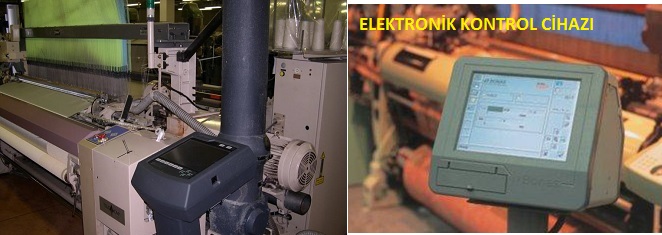

Günümüzde dokuma makineleri çok büyük hızlara ve değişik mekanizmalara ve farklı sistemlere sahip olsa da istenilen kumaşın oluşturulması için yapılan işlemler hepsinde aynıdır. Dokuma kumaşlar yapısı itibariyle karmaşıktır. Dokuma kumaşların yapısal özelliklerini ve kumaşın kullanımı esnasında meydana gelen tepkileri açıklayabilmek için kumaşların kesit geometrilerinin sayısal parametreleri ile belirlenmesi gerekir. Bu nedenle araştırmacılar tarafından çeşitli kumaş geometrileri ortaya konulmuştur. Bu konuda Pierce, Kemp ve en son Hamilton çeşitli geometriler modeller geliştirmişlerdir.

Kumaşın geometrik yapısının belirlenmesindeki en önemli faktörler çözgü ve atkı ipliklerinin numarası, sıklığı ve örgüsüdür.

Ancak o zaman dizayn edilen kumaşın geometrik yapısı kesinlik kazanır ve buradaki parametreler belirlenir. Çok önemli olan sıklık faktörü burada ortaya çıkmaktadır.

İlk sıklık teorisi 1890 yılında Ashenhurst tarafından geliştirilmiştir. Zamanla çalışmalarını ilerleten Ashenhurst daha sonra kendi teorisinde değişiklik yapmıştır.

1907 yılında Armitage teorisini geliştirmiş, Law ise 1922 yılında Ashenhurst’ un teorisine bağlı kalarak farklı formüller geliştirmiştir.

1931 yılında Brierley daha değişik bir formül geliştirmiş, bu çalışmaları 1969 yılında Von Bergen’ in çalışmaları izlemiştir.

1952 yılında Brierley daha geniş ve detaylı çalışmalarını yayınlamıştır. Wiechmann, Satlow, Snowden, Suteliffe gibi araştırmacılar da sıklık üzerine teoriler geliştirmiş fakat bunlar çok kullanışlı bulunmamıştır.

Kullanım amacına, müşteri isteklerine uygunluk derecesi olarak tanımlanabilen kumaş performansı içerisinde dayanım, tutum, boyutsal stabilite, pilling ve konfor özellikleri gibi birçok özelliği bulunmaktadır.

Kumaş performansı elyaf ve iplik özelliklerinden, kumaşın yapısından ve kumaşın gördüğü birçok terbiye işlemlerinden etkilenmektedir.

Kumaş performansını sayısal olarak tespit edebilen birçok test metodu bulunmaktadır. Kumaş performansını etkileyen parametreler arasında bulunan kumaş yapısı, birçok faktörden oluşur. Bunlar hammadde, iplik türü, iplik bükümü, örgü yapısı, dokuma makinesi, bitim işlemleri, kullanım amacı v.b. faktörlerdir. Hammadde, kumaşta temel özellikleri başta dayanıklılık ve tuşe olmak üzere geçirgenlik ve koruyuculuk özelliklerini etkilemektedir. Kumaşın ekonomik özelliği de büyük oranda hammaddeye bağlıdır. İplik türleri incelendiğinde ise değişik üretim sistemlerinde oluşturulan ipliklerin farklı özellikleri nedeniyle liflerin arasındaki hava boşlukları miktarı değişmektedir. Bu çap farklılığı yaratmakta olup böylelikle kumaş konstrüksiyon hesapları değişmektedir. Bükümün genel anlamda ipliğin kumaş oluşumu sırasında uğrayacağı gerilim kuvvetlerine karşı yeterli mukavemeti sağlayabilmesi gerekmektedir.

Bu nedenle büküm kumaşın mukavemetini, tuşesini, görünümünü ve ekonomikliğini etkilemektedir.

Dokuma makinesinin çekme-salma sistemlerinden ve çalışma hızından kaynaklanan çözgü gerginliği ile tefenin atkıyı sıkıştırdığı andaki ağızlık durumu da kumaş yapısı üzerinde önemli etkilere sahiptir.

Bitim işlemleri üretim sırasında mukavemeti ve elastikiyeti sağlayıcı bir takım maddeleri üzerinde bulunduran ham kumaşı bunlardan arındırmakla başlayan, renklendirme ve bazı özel tuşe işlemlerine kadar, bir çok aşamayı kapsayan proseslerdir.

Bu işlemlerden bazıları kumaş boyutlarında önemlidir. Bazıları ise kumaşı stabil hale getirir. Özellikle bu değişimler göz önüne alınarak konstrüksiyonlar belirlenmelidir.

Kumaşın öncelikle sağlamlık, tuşe ve özellikle de görünüm olmak üzere hemen hemen tüm özellikleri üzerinde etkisi olan örgü yapısı ve çeşitliliği ise temel bir faktördür.

Büyük ve küresel bir rekabet içinde bulunan tekstil sanayinde artık her üretim birimi koleksiyon hazırlamakta ve müşterilerine sunmaktadır. Koleksiyon hazırlarken bir kumaş tipi üzerinde çeşitli örgüler kullanılmaktadır. Kumaş tipinin ana örgüsüne bağlı kalınarak oluşturulan bu yeni doku türleri ile dokunan bu kumaşlar bazen performans olarak ana örgüyle dokunmuş kumaşın performansından uzaklaşmaktadır. Bunu engellemek için bu türev örgüleri çok dikkatle seçmek ve kullanmak gerekmektedir.

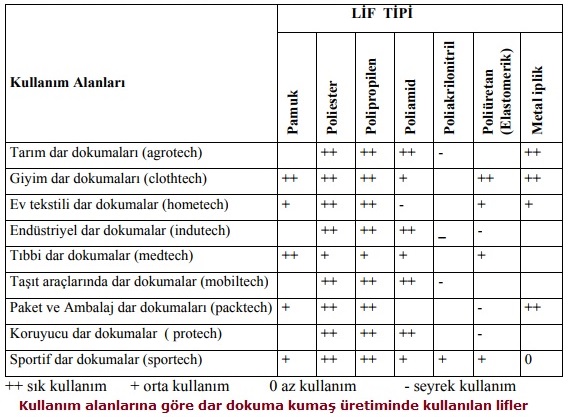

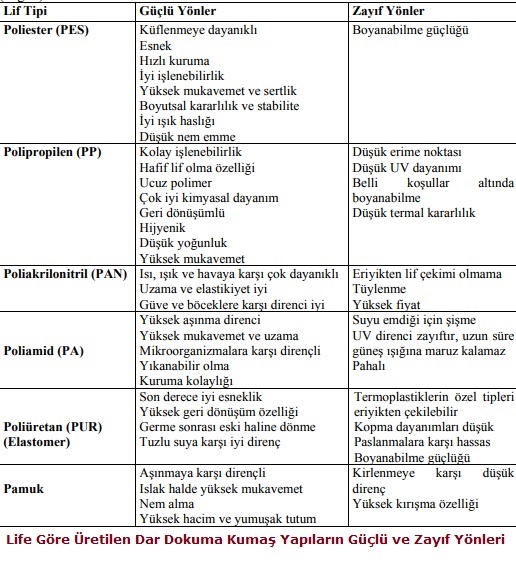

Lif, tekstilin diğer sektörlerinde olduğu gibi dar dokuma sektörü için de temel elemandır. Kullanılan lif, dar dokuma kumaşta kıvrım, pile, sertlik, uyum, esneklik ve doku gibi özellikler katarak kumaşın zenginliğini, estetikliğini ve kullanılırlılığını arttırmaktadır. Dar dokuma kumaş yapılarında kullanılacak olan lif, müşteri isteğine uygun ham ya da boyalı olarak maliyet, işlenebilirlik ve kullanım alanına göre seçilir. Dar dokuma kumaş üretiminde, çok büyük oranda yapay liflerin kullanıldığı, doğal lifler içerisinde de yapısal özellikleri nedeniyle pamuğun öne çıktığı tespit edilmiştir. Pamuk, alerjik olmama, ter emicilik, yıkamaya karşı dayanıklılık, yumuşak tuşe ve boyanabilir olma gibi özelliği sebebiyle tercih edilmektedir. Pamuk lifi farklı lif (polipropilen gibi) türleri ile de karışım yapılarak kullanılabilmektedir. Pamuk ipliği, tıbbi (sargı bezleri, yara bantlar), giyim (iç ve dış giyim), ayakkabı, kemer ve çanta ile ev tekstili, paket ve ambalaj gibi dar dokuma kullanım alanlarında, müşteri isteği dikkate alınarak tercih edilmektedir.

Kesiksiz liflerden yapılan iplik, dar dokuma kumaş sektörünün en önemli hammadde kaynağıdır. Bu iplikler dar dokuma kumaşların üretiminde; kurdele (şerit), etiket, giyimde ve ev tekstilinde süsleyici ve tamamlayıcı ürünlerden teknik ürünlere kadar her alanda kullanılmaktadır. Dar dokuma üretiminde kesiksiz liflerden kullanımdaki yoğunluk durumuna göre sırasıyla poliester, polipropilen, poliamid, poliüretan (elastomerik) ve poliakrilonitril kullanıldığı tespit edilmiştir. Diğer hammaddelerin ise özel uygulamalar için tercih edildiği bilinmektedir. Poliester ipliğinde yoğun olarak kullanılan numaraların 20- 150 denye arasında değiştiği, daha yüksek numaralarda örneğin müşteri isteğine göre 300 denye iplik gerektiğinde katlanmış iplikten elde edilerek sağlandığı bilgisine ulaşılmıştır. Pamuk ipliğinde ise Nm10/3, Nm 20/1, Nm 20/2, Nm 40/2, Nm 60/2 ve Nm 80/2 kullanılan başlıca numaralardır. Aynı zamanda % 100 poliester, % 100 pamuk ve poliester-pamuk karışımı dikiş ipliğinin de (Nm120) geniş kullanımı olduğu belirlenmiştir. Polipropilen ipliğinde kullanılan başlıca numaralar 600 ve 1300 denye arasında değişmektedir. Elastomer ipliklerden 30/40 denye kalın ve 44/50 denye ince olarak kullanılmaktadır.

Yukarıdaki tabloda dar dokuma üretiminde lif tipleri kullanım alanlarına göre incelendiğinde, yüksek mukavemet ve düşük fiyat özelliğine sahip poliester ve polipropilen lifinin dar dokuma kumaşların tüm kullanım alanlarında sıklıkla tercih edildiği görülmektedir. Fiat özelliğinin tercihte büyük etken olduğu, maliyeti lif ve iplik kalitesi yanında ulaşım şartlarının da etkilediği ve bunun seçenekleri kısıtladığı anlaşılmaktadır. Poliamid lifinin tarım, endüstriyel, taşıt ve koruyucu dar dokuma kumaş yapılarında sık, sportif ve tıbbi amaçlı olarak orta derecede kullanımı bulunmaktadır. Pamuk, sahip olduğu üstün özelliklerinden dolayı giyimde, tıbbi alanda en çok tercih edilen liftir. Poliüretan (elastomerik) giyim, ev tekstili ve sportif amaçlı üretilen dar dokuma kumaşlarda kıvrım, büzgü, lastik gibi özellikler kazandırmak için sıklıkla kullanılmaktadır. Metal iplik, giyim, paket ve ambalaj için üretilen dar dokuma kumaşlarda sık görülmektedir. Özellikle kurdele şerit, bant yapımında parlaklık, ışıltı ve renk efekti oluşturmak için tercih edildiğini söylemek mümkündür.

poliester, polipropilen ve poliamid lifleri;

tarım alanlarında, çit, parmaklık gibi çiftlik hayvanlarını korumak amacıyla yapılan ve çoğunlukla iletken kablolar (metal iplik) ile dokunan dar bantlarda sık kullanılmaktadır.

Poliester ve polipropilen lifleri kolay işlenebilirlik, yüksek mukavemet, iyi derecede kimyasal dayanım ve düşük fiyat nedeniyle; ev tekstilinde, stor perde bandı, yatak kenarı bandı ve kurdele süsleme; endüstriyel alanda, paraşüt kayışları, emniyet kemerleri, lastikler, yangın hortumları, uçak gövde parçaları ve filtrasyon ürünlerinde; taşıt araçlarında, nakliye kayışları ve yük taşıma bantları; paket ve ambalajlamada, hediye paketleri, pastane ürünleri ve alışveriş çantaları gibi ürünlerde süsleme, bağlama ya da taşıma amacıyla; koruyucu alanlarda, yüksek yerlerde, elektrik hattında ya da madende çalışanlar için koruyucu kemerler, kayışlar, halatlar; spor giysilerde kullanılan şeritler, raket, spor çanta, ayakkabı v.b. ürünlerde dar dokuma kumaş üretimi için çoğunlukla tercih edilmektedir.

Poliamid lifler;

Endüstriyel alanda, emniyet kemerleri, biye şeritleri; koruyucu alanlarda, kask, baret gibi şapkaların çene kayışları, paraşüt kayışları ve tırmanma kayışları gibi alanlarda kullanılmaktadır.

Pamuk, poliester ve polipropilen lifleri

giyim alanında iç çamaşırı (kadın, erkek ve çocuk), gömlek, hırka, ceket, pantolon gibi dış giysilerin kemer, yaka, kol ve bel gibi kısımlarında, çanta saplarında, ayakkabı bağlarında, takı (saç tokası, kurdele, saç bandı, kolye) gibi aksesuarlarda süsleme, tamamlama, kapama (dikiş temizleme) işlevleri için sık kullanılmaktadır.

Poliüretan (elastan) lifi

Dar dokuma kumaşlarda diğer liflerle birlikte üretilerek, lastik, fırfır ve büzgü gibi giysi detaylarının oluşturulması ve giysilerin yaka, kol ve bel çevrelerinin biçimlenmesinde hem işlevsel hem de görsel etki için sıklıkla tercih edilmektedir. Ev tekstilinde poliüretan lifi lastikli yatak çarşaflarında fırfır, büzgü olarak süsleme ya da tamamlama amacıyla bebek ve yetişkin nevresim takımları ve örtülerinde; sportif alanlarda, saç ve kol bandı; tıbbi alanlarda, bel korseleri, dizlik ve esnek bant olarak görülmektedir.

Aramid liflerinin sağladığı avantajlar;

Yüksek kimyasal dayanıklılık, yüksek uzun süreli sıcaklık dayanımı, tutuşmazlık özellikleri, yüksek çekme mukavemeti, yüksek tenasite, düşük uzamadır. Dupont firması üretimi olup ticari isimleri Nomex (meta aramid), ve Kevlar (para-aramid) dır. Kevlar®, ticari ismiyle, Stephanie Kwolek ve Herbert Blades tarafından 1965 yılında geliştirilen, yüksek performanslı lifidir. Bu lifler hafif, yüksek mukavemetli, yüksek modüllü ve kesilmeye karşı dayanımlı, elektrik iletkenliği düşük, yüksek sıcaklık ve kimyasallara karşı dayanımlı sıcaklıkta büzülmesi az ve yüksek boyutsal stabiliteye sahiptir. Bu nedenle Kevlar® lifleri, askeri ve uzay alanlarında kayış, kemer, şerit gibi ürünlerde yaygın olarak kullanılmaktadır.

Twaron, Teijin firmasının piyasaya sürdüğü aramid lifidir. Paraaramid yapısındaki polimerlerden oluşan Twaron® lifleri de, yüksek enerji absorblayabilmesi nedeniyle balistik koruma ürünlerinde kullanılmaktadır ve günümüzde para-aramid lifleri içerisinde Kevlar®’dan sonra en büyük pazar payına sahiptir.

Technora® Teijin firmasının geliştirdiği yüksek mukavemetli liftir. Diğer aramid liflerinden farklı olarak, bunlarda makromolekül üretiminde komonomer ilavesi yapılmaktadır. Technora® liflerinin modülü Kevlar®’a yakın olup, aşınma dayanımı daha iyidir, ancak bu lifler Kevlar®’dan çok daha pahalıdırlar. Technora®’nın avantajı hidrolize dayanıklı olmasıdır. Aynı zamanda yapısında bulunan eter bağları, lifin diğer aramid liflerine göre daha esnek olmasını sağlamaktadır.

Hoechst firmasının ürettiği Vectran® mukavemeti ve modülü yüksek, iyi kimyasal ve aşınma dirençli, darbe dayanımlı gibi üstün özelliklere sahip poliester lifidir. Askeri, endüstriyel, uzay ve dağcılık gibi alanlarda kemer, kayış, emniyet kemeri ve taşıma bant gibi ürünler için tercih edilmektedir.

Bunun dışında UHMW (Çok Yüksek Moleküler Ağırlıklı) polietilen liflerinden ticari olarak en fazla öneme sahip olanlar Allied Signal firmasının ürettiği Spectra ve DSM firmasının ürettiği Dyneema lifleridir.

Kolan dokuma denilen kartlı ve kartsız dokumalar, dar dokuma üretiminin başlangıcı olarak kabul edilebilir. Bu dokumalar bel bağları, kordon, sandalet, beşikte bebek bağlama, yük taşıma gibi birçok alanda ihtiyaçları karşılamakta geçmişte yoğun olarak kullanılmıştır.

Günümüzde de örneklerine az da olsa rastlanmaktadır. Enleri dar, boyları oldukça uzun olan şerit halindeki çözgü yüzlü dokumalara genel olarak “kolan dokuma” denilmektedir. Kartsız kolan dokuma çözgü ve atkı olarak bilinen iki iplik sisteminin temel oluşturduğu yün, kıl, pamuk ipliklerle yer tezgahında dokunan, kartların yerine gücü çubuğunun kullanıldığı bu çubuk vasıtasıyla açılan ağızlıktan geçirilen, atkı ipliklerinin sıkıştırılmasıyla elde edilen, çözgü yüzlü şerit halindeki dokumalardır.

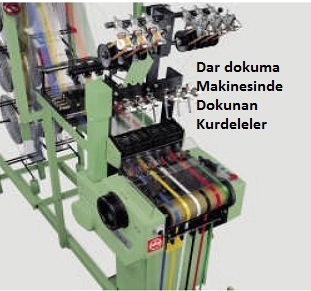

El dokuma tezgâhlarının makineleşmesi paralelinde, ilk dar dokuma kumaş üretiminde bant ve kurdele dokuma olarak seri üretime geçildiği anlaşılmaktadır.

1600 yıllarında dokuma tezgâhı birçok kurdele şeridini aynı anda dokuyabilecek şekilde geliştirilerek,

1621’de Hollanda’da “kurdele tezgâhı” olarak kullanılmıştır. Dönem dönem giyim tarihine baktığımızda dar dokuma olarak kurdelelerin yaygın olarak kullanıldığı dikkati çekmektedir. Mısır, Pers (M.Ö. 539-331) ve Barbarlar dönemi, XVI. - XVII. yüzyıllar, kadın ve erkek giysi modellerinin detaylarında, saç süslemelerinde kurdelelerin işlevsel ve süsleme amacıyla bolca kullanıldığı görülmektedir.

I. Charles (1625-1649) ve II Charles (1660-1685) döneminde ise bu kullanımların yanı sıra ayakkabı modelleri ve mobilya sektöründe de kurdeleler kullanılmaya başlanmıştır.

1870 yıllarına gelindiğinde erkek ve kadın giysi modelleri, ayakkabı, saç ve şapka da kurdele başta işlevsel ve süsleme amacıyla olmak üzere kullanımı her geçen gün artan bir şekilde günümüze kadar devam etmiştir.

Salford’lu John Smith 1844 yılında geliştirdiği, günümüzde iğneli tezgâh olarak da tanınan dar dokuma tezgâhı (British Patent No. 10 347), William Unsworth tarafından 1846’da daha da geliştirilerek yeni bir patent (British Patent No. 11 148) almıştır.

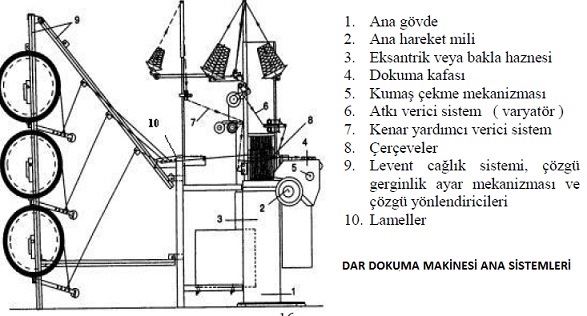

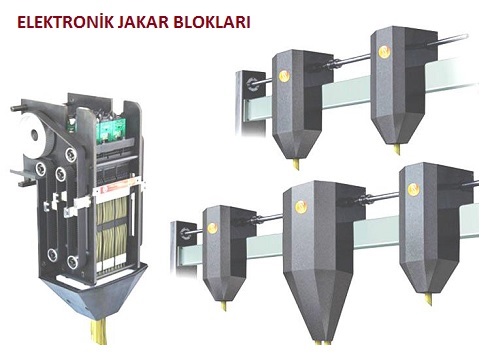

Dokuma makinelerindeki gelişmeler dar dokuma üretimini de etkilemiş ve makinelerin gelişimine ön ayak olmuştur. Günümüzde eksantrikli, armürlü ya da jakarlı ağızlık açma sistemi ile çalışan, iğneli ya da mekikli dar dokuma makineleri dar dokuma kumaş üretiminde kullanılmaktadır.

Hızlı bir büyüme gösteren dar dokuma sektörü günümüzde tarım, giyim, ev tekstili, endüstriyel, inşaat, sanayi, tıbbi, taşımacılık, koruyucu giysiler, paketleme ve spor malzemeleri gibi birçok alanda üretim hizmeti vermektedir.

Tekstil ve konfeksiyon sektöründe, yapılarına göre elastik veya elastik olmayan dar dokumalar, kurdeleler, ekstrafor ve diğer dar dokumalar görülmektedir. Elastik veya elastik olmayan dar dokumalar, giysilerin yaka hattı, bel, paça ve giysilerin kenar bölgelerinde estetik açıdan tamamlama, bağlama, birleştirme, bedene oturtma ve süslemek amacıyla gündüz ve gece giyilmek üzere üretilmiş tüm iç ve dış (kadın, erkek ve çocuk) giyim de, ayakkabı, çanta gibi aksesuarlarda kullanılmaktadır. Dar dokuma kumaşlar giyside ergonomik, estetik ve tamamlayıcı olması açısından sektörde çok önemlidir.

Endüstrileşme ve teknolojinin gelişmesinin getirdiği insan ihtiyaçlarındaki artış, diğer tekniklerle üretilen materyallere göre daha ucuz, kullanımı rahat, esnek, yüksek mukavemetli, üretimi kolay dar kumaşlara olan talebin artmasına neden olmuştur. Günümüzde birçok alanda dar dokuma kumaş örneklerine rastlanılmaktadır. Dokuma kumaş tasarımında temel amaç, kullanım yerine uygun özelliklerin önceden belirlenerek yeni kumaş yapıları geliştirmek; mümkün olan en yüksek dokuma verimini elde etmek ve kumaş kalitesini yükseltmektir. Kaliteli bir kumaş ve yüksek dokuma verimi ise belirli dokuma şartlarının sağlanmasıyla elde edilebilmektedir. Bu şartların en temeli önceden tasarlanan kumaşın dokunabilirlik sınırı içinde olmasıdır.

Dar dokumalarda dokunabilirlik kullanılan iplik, örgü, teknik, kalite ve kullanım amacına göre değişiklik gösterir. Tasarım ve kalitede istihdam seviyesinin yakalanabilmesi öncelikle konuya ilişkin bilgi donanımına sahip olmaya bağlıdır.

Geniş bir kullanım alanına ve özelliğe sahip dar dokuma kumaş yapıları; zengin ürün çeşitliliği, desen tasarımı, dokuma örgüsü teknik ve yöntemleri, üretimi ve kullanılan makineleri ile kendine büyük bir alan oluşturmuştur.Tekstil Endüstrisinin Dar Dokuma ve Konfeksiyon yan sanayisini oluşturan dar dokuma kumaşlar, Dar Kumaş Enstitüsü (Narrow Fabrics Institute) NFI’nde genişliği en fazla 12 inç (300 mm) olan ve sökülmeyi önlemek için bir kenarında örgüsü bulunan dar kumaşlar, eni 0,2 mm – 45 cm aralığında olan ve sökülmeyi önlemek için bir kenarında örgüsü bulunan ya da kendinden kenar örgülü üretimler olarak ifade edilmektedir. Aynı zamanda dar dokumalar için tasarlanmış dokuma makinelerinde üretilen dar kumaş, kurdele, bant, lastik, ekstrafor, etiket gibi dokumalar, üretimlerine göre elastik ve elastik olmayan dar dokuma kumaşlar olarak da tanınmaktadır.

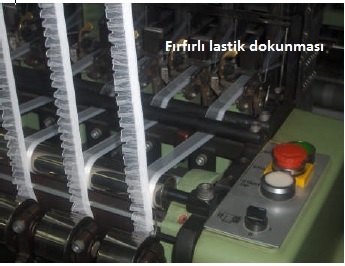

DAR DOKUMA MAKİNELERİNDE ATKI ATMA SİSTEMİ :Dar dokuma makinelerinde normal dokuma makinelerinden farklı olarak atkının atılması kanca ya da iğne adı verilen mekikle yapılır.

Atkı iğnesi, çelikten yapılmış kanca biçiminde ve ucunda göz bulunan bir parçadır. Tezgâhta bulunan her bant için ayrı ayrı bant sayısı kadar atkı iğnesi bulunur. Atkı cağlığındaki bobinlerden gelen atkı ipliği iğnenin ucunda bulunan gözden geçirilir.

İğnenin ağızlık içinde gidip gelmesiyle atkı ipliği ağızlığa atılır. İğnenin gidip gelmesiyle ağızlıkta oluşan iki atkı ipliği, bir atkı sayılır. Atkı iplikleri kumaş kenarlarında kesilmez.

Atkılar atıldığı tarafın karşı kenarında kenar oluşturan iğne tarafından örülerek sabitlenir. Kenar örücü sistemler dokunan kumaş cinsine ve özelliğine göre farklı şekillerde kenar oluşturur.

DAR DOKUMA LASTİK ÖZELLİKLERİ

Lastikler, çözgü yönünde uzama oranı, kullanılan elastik iplikler nedeniyle çok yüksek olan ve bu uzamayı sağlayan kuvvetin ortadan kaldırılmasıyla, ilk boyuna dönen dar dokuma ürünlerdir. Dar dokuma lastikler, esneme ve yırtılmaya karşı çok dayanıklı olan elastan iplik veya gipe iplik (elastik ipliğin başka bir iplikle sarılması veya puntalanmasıyla oluşan iplik) kullanılarak dokunur. Elastan iplik olarak genellikle özel tel lateks iplikler (yapısında doğal veya sentetik kauçuk bulunan iplikler) kullanılır.

Lateks iplikler çözgü iplikleri arasına istenilen oranda yerleştirilir. Bu orana bağlı olarak yani lateks sayısına göre, lastiklerin sertliği ve esnekliği değişmektedir. Lastik üretiminde çözgü ipliği olarak genellikle pamuk, atkı ipliği olarak da polyester veya naylon iplikler kullanılmaktadır. Dar dokuma lastikler 0,5 cm ile 8 cm arasında değişen ölçülerde dokunabilir. Tek renk ve desensiz dokunabildikleri gibi yazı karakterli, logolu veya amblemli olarak da dokunabilir. Bu tür lastikler, bilgisayar üzerindeki özel jakar programı ile çizilen desenlerle, jakarlı dar dokuma makinelerinde dokunur.

Dar dokuma lastikler isteğe bağlı olarak kontini boyama sistemi ile boyanır ve ütülenir. Yine isteğe bağlı olarak sertleştirme işlemi yapılabilir. Bu işlem genellikle, etek ve şortların bel kısımlarında kullanılacak lastiklere uygulanır. Dar dokuma lastiklerin yıkama haslığı, ter haslığı, sararma haslığı ve ışık haslıklarının kullanım alanlarına uygun olarak iyi olması gerekmektedir. En az beş yıl özelliklerini kaybetmemeleri beklenir. Giysilerin genellikle bel, paça, yaka hattı, kol ağzı gibi yerlerinde kullanılan, büzme ve bedene oturtma gibi işlevleri olan lastikler ayrıca süsleme amacıyla da kullanılırlar. İç giyim sektöründe sütyen askısı, külot bel ve paça lastiği, boxer şort lastiği, jartiyer ve çorap lastiği olarak kullanılan lastikler, dış giyimde de eşofman lastiği, mont etek bel lastiği ve pantolon askısı olarak kullanılır.

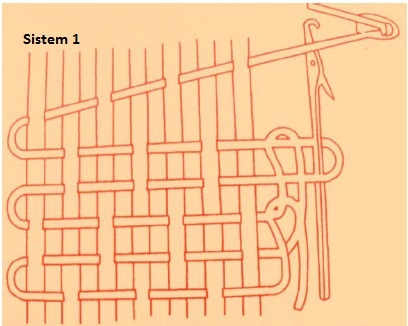

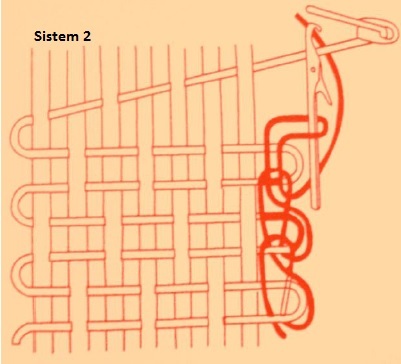

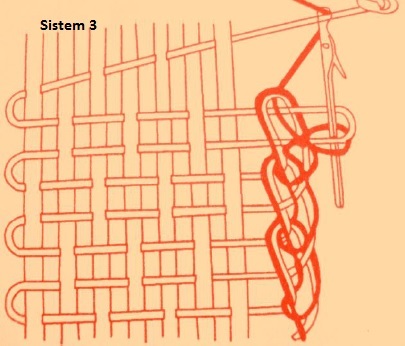

iç ve dış giyimin dışında dar dokuma lastikler ayakkabı sektöründe (terlik lastiği, mesh lastiği vb. ), otomotiv sektöründe (emniyet kemeri, bagaj lastiği) ve sağlık sektöründe (elastik bandaj) kullanılmaktadır. Dar dokuma lastiklerin kenarları diğer dar dokumalarda olduğu gibi genellikle birbirinden farklıdır. Kenarlardan biri yardımcı iğne sistemi ile oluşturulur. Bu sistem dokuma türüne göre ayarlanır. Yardımcı iğne sisteminde ayrı bir örme iğnesi, yardımcı iplik olmadan veya bir ya da iki yardımcı iplikle atkı ipliğinin kombinasyonu sonucu örülerek kenar oluşturulur. Yardımcı iğne ve yardımcı iplik sistemiyle dokunan dar dokumalar sadece tek yönden sökülürler. Kenar oluşumunda beş değişik yardımcı iğne sistemi vardır.

Sistem 1 (yardımcısız sistem): Atkı ipliği kendi kendine bağlanır. Düzgün kenar özelliği aranmayan dokumalarda kullanılır.

Sistem 2 (yardımcılı sistem): Atkı ipliği, yardımcı iplik ile bağlanır. İnce kenarlı dokumalarda kullanılır.

Sistem 3 (atkı+yardımcılı sistem): Atkı ipliği ve yardımcı iplik birbirini bağlar. Kalın kenar özelliği aranmayan, sağlam özellik aranan dokumalarda kullanılır.

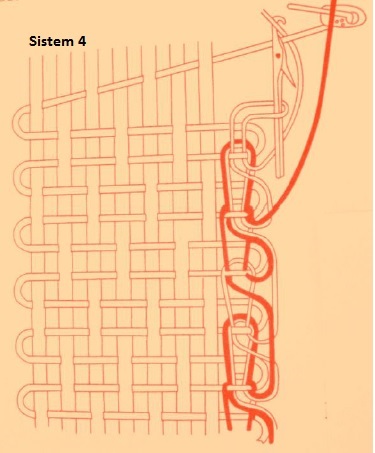

Sistem 4 (iki yardımcılı sistem): Atkı değişimli olarak iki yardımcı iplik ile bağlanır. İnce kenar özelliği aranan dokumalarda kullanılır.

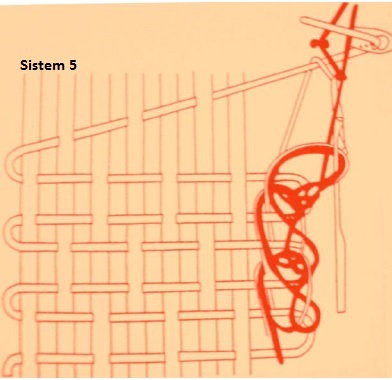

Sistem 5 (iki yardımcılı ve kilitleme iplikli): Atkı ipliği yardımcı iplik ile ve ilave olarak kilitleme ipliği ile bağlanır. Kenarın görünmesinin istenmediği çok hassas dokumalarda kullanılır.

Örme kumaşların bakımı

Örme ürünlerdeki çeşitlilik ve kalite farklılıkları sebebiyle bakım sırasında dikkat edilmesi gereken hususlar üründen ürüne değişmektedir. Kullanıcıların örme ürünlerde performans açısından karşılaştıkları en temel sorunlar boyutsal stabilitenin korunamaması, takılma ve boncuklanmadır.

Örme ürünler ilmekli yapısından dolayı vücuda uyum sağladığı, vücutla birlikte hareket ettiği ve konforlu olduğu için tercih edilmektedir. Ancak bu esneklik özelliği örme ürünlerin boyutlarını koruyamamasına sebep olmaktadır. Çift plakalı örme kumaşlar daha kararlı olmasına rağmen kullanıcılar örme tekstil mamullerinin çekmesi, esnemesi ve şekil bozukluğundan şikâyet etmektedir.

Örme ürünler genellikle bakımı kolay ürünler olup sık sık yıkanmaktadır, bu sebeple çamaşır makinelerinde bozulmadan yıkanabilmeleri için çeşitli yıkama talimatları önerilmektedir. Bazı ürünler için talimatlarda kurutucuda kurutma dahi yer almaktadır. Bununla birlikte genellikle örme mamuller kurutucuda hava etkisiyle kurumaya kıyasla daha çok çekerler. Şekillerini korumaları için en iyi yöntem sererek kurutmadır. Asarak kurutma ürünün kendi ağırlığı sebebiyle salmaya neden olabilir. Boyutların korunabilmesi için en iyi metot ise kuru temizlemedir.

Salma ve çekmenin yanısıra örme ürünlerde gözlenen diğer bir problem yıkama etkisiyle kumaşın gevşeyerek dönmesidir. Giysinin yan dikişleri öne veya arkaya dönebilir ve etek uçları yamulabilir. Özellikle örme viskon mamuller yıkamaya karşı son derece dayanıksızdır. Örme kumaşların ütü tutma özellikleri ise iplikler rahatlıkla hareket edebildiğinden oldukça iyidir.

Yüksek gramajlı ürünler düşük gramajlılara göre daha az kırışır. Çift plakalı örme ürünler ve düşük bükümlü ipliklerden üretilen ürünler boncuklanmaya eğilimlidir. Boncuklanma dayanıklı sentetik liflerden mamul örme kumaşlar için daha büyük sorun teşkil etmektedir. Viskon lifi zayıf bir lif olduğu için boncukların yüzeyde tutunması daha zordur, ancak tekrarlanan yıkamalar sonunda üründe boncuklanma gözlenebilir.

Viskon kumaşların bakımı

Viskon ürünler kullanılırken bakım açısından dikkat edilmesi gereken birçok husus mevcuttur. Viskonun düşük olan ıslak mukavemeti dayanıksız olmasını ve ıslandığında çekmesini veya salmasını sağlar. Rutin yıkamalar viskon kumaşlarda gevşeme çekmesine neden olur. Bu sebeple, viskon lifinden üretilen tekstiller boyutlarını ve şeklini korumak amacıyla kuru temizleme veya çok hassas elde yıkama gerektirir. Çeşitli apre desteğiyle viskon kumaşlar çamaşır makinesinde yıkanabilmekte ve çekme değerleri %3’lerde tutulabilmektedir.

Buna karşın HWM (high wet modulus) rayon ise pamuk gibi makinede rahatlıkla yıkanmakta ve kurutucuda kurutulmaktadır. Dikkat edilmesi gereken bir başka husus viskona uygulanan boyarmaddelerin neme karşı hassas olmasıdır. Kumaş nem ile temas ettiğinde boyarmadde ıslanan yere göç eder ve kumaş üzerinde damla şeklinde bir halka (leke) oluşturur. Bunun giderilebilmesi için giysinin tümünün suya daldırılması gerekir ki bu da viskonun mukavemetini düşürmektedir.

Viskon kumaşlar kullanıldıkça şekli bozulur, parlaklığı gider ve aşınmadan dolayı gevşek bir hal alır, yıpranır. Sararma beyaz ve açık renkli kumaşlarda karşılaşılan diğer bir sorundur. Ağartma ile bu sorun çözülebileceği gibi kimyasal kullanımı viskon kumaşa hasar vermektedir. Bunların dışında viskon içerikli karışımlarda boncuklanma gözlenmektedir.

Kısa lifli ve düşük bükümlü ipliklerden mamul viskon kumaşlar giyim sırasında aşınır. Bu lifler biraraya gelerek kumaş yüzeyinde boncuklar oluşturur. Viskon - sentetik karışımlı ürünlerde yüksek sıcaklıkta kumaş eriyebilir, bundan dolayı ütü sıcaklığının çok yüksek olmamasına özen gösterilmelidir.

Viskondan mamul tekstil ürünlerine en iyi sonuç için kuru temizleme önerilmektedir. Çamaşır makinesinde yıkama yapıldığı takdirde çekme ve şekil kaybı gibi problemler ile karşılaşılmaktadır. Bu sebeple viskon ürünlerin yıkama talimatlarında çoğunlukla “sadece kuru temizleme” (dry clean only) ibaresi mevcuttur. Yıkama öncesinde giysinin yıkama talimatı mutlaka kontrol edilmeli ve bakım işlemi buna göre yapılmalıdır.

Viskon giysiler kullanım sırasında nemden uzak tutulmalı, asit ve alkali maddelerden kaçınılmalıdır. Su lekelemesine karşı önlem alınmalıdır. Elde yıkama yapılırken özen gösterilmeli ve çamaşırın suyu çok hassas bir şekilde sıkılmalıdır. Sererek kurutma yapılmalıdır. Giysiler çok ağır değilse asarak kurutma da yapılabilir. Ütü sıcaklığı orta ayarda olabilir, ürün viskon - sentetik içerikli ise sentetiğe göre ayarlanmalıdır.

Viskon ürünlerin yıkama ve kurutma ile ilgili özellikleri ve problemleri

Günlük kullanımda her yerde gördüğümüz viskon lifinin en belirgin dezavantajı, yıkama işleminden kötü etkilenmesi hatta bu tip ürünler için sadece kuru temizleme önerilmesi sonucu bakım maliyetinin artmasıdır. Otomatik çamaşır makinelerinde gerçekleşen ev tipi yıkama işlemi viskondan mamul ürünlere çekme, salma, may dönmesi, kırışma, boncuklanma ve aşınma gibi birçok zarar vermektedir.

Bu şekilde düşünüldüğünde ve kullanım çeşitliliği göz önünde bulundurulduğunda çamaşır makinelerinde viskonun yıkanabilmesi çok avantajlı olacaktır. Böylelikle %100 viskon veya viskon içeriği yüksek olan ürünler çamaşır makinelerinde yıkanabilir duruma gelecektir.

Viskonun çamaşır makinelerinde yıkanabilmesinin sağlayacağı faydalardan yola çıkılarak, çeşitli iplik ve örgü tiplerinden mamul farklı karakterlere sahip viskon kumaşlar üzerinde tam otomatik çamaşır makinelerinde yıkama deneyleri yapılmış ve yıkama etkilerine bakılmıştır. Viskon ürünlerin yıkama etkisiyle bozulmasından dolayı yıkama koşulları oldukça hassas olacak şekilde belirlenmiştir.

Aynı koşullarda piyasada yaygın olarak bulunan viskon/likra, viskon/pamuk, viskon/polyester gibi karışımların da viskonun yıkamaya karşı daha hassas olması sebebiyle hasar görmeden yıkanabilmesi öngörülmektedir. Hassas koşullara rağmen viskon kumaşlarda tekrarlanan yıkamalar sonunda boyutsal değişim, şekil değişimi, mukavemet kaybı ve boncuklanma gibi sorunlarla karşılaşılması beklenmektedir.

Bir tekstil ürününün ömrü açısından kullanım şekli kadar bakım şekli de önemlidir, zira tekstil ürününün yıpranması giyme ve yıkamanın ortak etkisi sonucu meydana gelir. Son zamanlarda tekstillerin bakım işlemlerine karşı dayanıklılığı bir performans kriteri haline gelmiştir. Gerek üretici gerek tüketici açısından tekstil ürününü korumaya ve ömrünü uzatmaya yönelik bakım talimatları önem kazanmıştır.

Bakım işlemi temel olarak yıkama, kurutma ve ütü adımlarından oluşur. Yıkamalar çoğunlukla ev tipi otomatik çamaşır makinelerinde gerçekleşir.Bakım işlemi sırasıyla çamaşırların su ile ıslatılması, çalkalanması, kimyasal maddelerin (deterjan) yardımıyla lekelerin çıkarılması, kirli suyun sıkılması, çamaşırların temiz suda durulanması (yumuşatıcı ile), mümkün olduğu kadar fazla miktarda suyun sıkılması, çamaşırların kurutulması ve gerekirse ütülenmesi safhalarını içerir. Tekstillere birçok yönden zarar veren adımlar ise çamaşır makinesinde gerçekleşen yıkama ve kurutucuda gerçekleşen kurutma işlemleridir. Yapılan bir araştırmada tekstil ürünlerinde zamanla oluşan yıpranmanın esas sorumlusunun yıkama işlemi olduğu bulunmuştur. Yıkama prosesinin fiziksel ve kimyasal etkileri normal şartlarda çok ciddi boyutta değildir, ancak tekrarlanan yıkama işlemleri (ilk yıl içinde ortalama 25-50 yıkama) sonucunda ortaya çıkan kümülatif etki bazı tekstil ürünlerinde ciddi hasarlar yaratabilmektedir. Yıkama işleminin aşağıda sıralanan operasyonel parametreleri liflerin bazı özelliklerini değiştirerek ürüne zarar vermektedir:

• Su (su/çamaşır oranı, su seviyesi, su sertliği)

• Sıcaklık

• Mekanik hareket

• Yıkama süresi (program süresi)

• Kimyasallar (deterjan, yumuşatıcı, ağartıcı)’dır.

Tekstil yapılarının temel bileşenleri lif, iplik, kumaş, boşluklar, boya ve aprelerdir. Yıkama sırasında bu bileşenlerde meydana gelen her değişiklik (hasar) nihai üründe kendini gösterir.

Bu sebeple, yıkama performansları değerlendirilirken şu faktörler dikkate alınmalıdır:

• Molekül yapısı ve özellikleri

• Lif yapısı ve özellikleri

• İplik yapısı ve özellikleri, eğirme sırasında iplikte oluşan gerilmeler

• Kumaş yapısı ve özellikleri (kumaş konstrüksiyonu, örgü tipi, örgü sıklığı), dokuma/örme sırasında kumaşta oluşan gerilmeler

• Boyama ve terbiye

• Bakım ve kullanım şekli (giyme, yıkama ve kurutma metodu, ütüleme, kuru temizleme)

Çamaşır makinelerinde gerçekleşen yıkama işlemi sonrasında lif ve kumaş üzerinde yıkamanın ikincil etkileri olarak tabir edilen çeşitli olumsuz etkiler meydana gelmektedir. Bu etkiler tüm lif tipleri göz önünde bulundurularak aşağıda sıralanmıştır:

1. Liflerin şişmesi, iplik çaplarında değişim

2. Liflerde hasar oluşumu, liflerin kırılması, fibrillenmesi

3. Çekme ve salma (boyutsal değişim)

4. Keçeleşme

5. May dönmesi (şekil değişimi)

6. Kırışma, buruşma

7. Aşınma, kumaşta kütle ve kalınlık değişimi (hava geçirgenliği, su geçirgenliğinde değişim)

8. Mekanik özelliklerde değişim (gerilme, kopma, yırtılma, patlama)

9. Boncuklanma

10. Yüzey özelliklerinde değişim (tuşe, dökümlülük, iplik çekilmesi ve tüylenme)

Boyutsal değişim

Bir tekstil ürününün boyutlarını koruması tüketicinin kullanımı açısından çok önemli bir faktördür. Tekstil ürünlerinde meydana gelen çekme ve/veya salma boyutsal değişim olarak tanımlanır. Boyutsal değişim çamaşır makinesinde yıkama işlemi sonrasında kullanıcının giyside gözlediği ilk değişimlerden biridir.

Çamaşır makinesinde yıkama sırasında boyutsal değişim su, sıcaklık ve mekanik hareket etkisiyle oluşur. Lif çeşidi, iplik yapısı, kumaş konstrüksiyonu ve apre çeşidine bağlı olarak farklı seviyelerde gerçekleşir. Genellikle çekme şeklinde kendini gösteren boyutsal değişimin çeşitli tipleri mevcuttur.

Gevşeme çekmesi:

Gevşeme çekmesi kumaşa dokuma veya örme sırasında uygulanan gerilim kuvvetlerinin serbest kalmasının bir sonucudur. Gevşeme çekmesi çamaşırlar suya daldırıldığında oluşur, çalkalama sırasında oluşmaz. Bu çekme özellikle nem çekme özelliği iyi olan liflerde önemli derecede gözlenir. Hidrofilik lifler suyu absorbe ederek şişerler. Şişmenin derecesi lif, iplik ve kumaş yapısına bağlıdır.

Giyim eşyasının çekme problemi üç farklı aşamada karşımıza çıkar:

• Lif aşaması

• İplik aşaması

• Kumaş aşaması

Toplam çekme lif düzeyindeki çekme, iplik düzeyindeki çekme ve kumaş düzeyindeki çekmenin toplam değeridir. Buna örnek olarak pamuklu kumaş %10 oranında çeker; bunun sadece %2’lik kısmı lif ve iplik düzeyinde gerçekleşir. Pamuklu kumaşlarda esas olarak çekme kumaş bazında görülür. Bu sebeple pamuklu kumaşlar sanfor adı verilen ön çekme işlemine tabi tutulurlar. Viskon kumaşlarda ise çekme asıl olarak lif ve iplik düzeyinde gerçekleşir. Bu sebeple sanfor işlemi viskon kumaş üzerinde efektif değildir.

Örme kumaşlarda örme işlemi sırasında ilmekler boyuna gerilirler. Yıkama sırasında suyun etkisiyle ilmekler gevşer, genişler ve boyları kısalır. Bu sırada en uzayabilir. Kumaş içeriği önemlidir. %100 pamuk bir kumaş elastan içerikli pamuk kumaşa göre daha çok çeker.

İlerleyen çekme:

İlerleyen çekme tekrarlanan yıkamalar sonucunda oluşur. Esas olarak çalkalama hareketi etkisiyle meydana gelir. Islak halde yeteri derecede çalkalama hareketi lifler arasındaki sürtünmeyi yenerek izafi hareketi sağlar. Çalkalama hareketi ne kadar güçlüyse çekme o kadar büyük olur. Yün ve viskon bu tip çekmeye karşı daha dayanıksızdır. Rayon kumaşlarla yapılan bir çalışmada az yükle yıkanan rayon kumaşlar çok yükle yıkanan kumaşlardan daha çok çekmiştir. Yük azaldığında çalkalama etkisi daha fazla olmaktadır. Bu sebeple standart test metotları kullanılırken yıkama yükü önemlidir.

Salma:

Yıkama sonucunda tekstil mamulünün boyutlarında uzama gözlenebilir. Genellikle çamaşırlar boyuna çektiği için salma daha çok çamaşırların eninde gözlenir. Örme kumaşlarda daha sık gözlenmektedir. Islak halde iken kumaşın gerilmesi salmaya yol açar. Asarak kurutma salmayı desteklediği için ıslak mukavemeti düşük ve uzaması yüksek lifler için (yün ve viskon gibi) sererek kurutma önerilir.

Isıl çekme:

Asetat, polyester ve naylon gibi termoplastik lifler için söz konusudur. Isının etkisiyle lifler rastgele, lineer olmayan bir hal alıp şekil değiştirir ve çekerler.

Şekil değişimi (may dönmesi)

Bir tekstil ürününde yıkama etkisiyle oluşan şekil değişimi o ürünün kullanımını etkileyecek kadar ciddi bir problemdir. Şekil değişimi örme kumaşlarda may dönmesi olarak bilinmektedir. Atkılı örme kumaşlarda dönüş yönüne bağlı olarak ve yuvarlak örme makinesinden kaynaklanan gerilimler sonucu ortaya çıkar. Viskon kumaşlardan mamul ürün grupları may dönmesine eğilimlidir.

Çamaşır makinesinde yıkama sırasında kumaşa yüklenen gerilimler su ve sıcaklık etkisiyle serbest kalır, mekanik hareket dönmeyi destekler. Giyim eşyalarında şekil değişimi lif çeşidi, iplik yapısı, kumaş konstrüksiyonu ve apre çeşidine bağlı olarak farklı seviyelerde gerçekleşir.

Kırışma

Yıkama işlemi ölçü ve şekil değişimi haricinde tekstillerin görünüm özelliklerini de etkilemektedir. Yıkama sonucunda tekstil malzemeleri kırışabilir. Kırışma dış kuvvet etkisiyle liflerin birbirine göre kayarak yeni denge oluşturması ve kuvvet kalktığında dengenin eski haline gelmesidir. Çamaşır makinesinde kırışma su ve mekanik hareket etkisiyle gerçekleşir. Kırışma direnci lif çeşidine, iplik yapısına, kumaş konstrüksiyonuna ve apre çeşidine bağlıdır.

Pamuk, keten ve rayon gibi selülozik lifler düşük kırışma direnciyle bilinir. Kumaş eğildiğinde selüloz molekülleri arasında bulunan hidrojen bağları kırılarak moleküllerin izafi hareketine izin verir. Daha sonra bağlar tekrar oluştuğunda kırışıklıklar yapının içinde hapsolur. Bu olay kuru ve yaş halde meydana gelebilir, çoğunlukla yaş durumda meydana gelmektedir. Yıkama sırasında kullanılan su hidrojen bağlarını kırmaya yardımcı olur ve kumaş kurutulduğunda kırışıklıklar yapıda sabit kalır.

Kalın ipliklerin eğilmesi zor olduğundan kırışmaya karşı daha büyük direnç gösterir. İnce iplikten üretilen viskon bir kumaş kalın iplikten üretilen viskon kumaşa göre daha kolay kırışır. Büküm arttıkça gerilme artar, iplik yapısı sertleşir, düzelme yeteneği azalır ve deformasyon artar. Örme kumaşlar dokuma kumaşlara göre daha az kırışırlar, çünkü iplikler yapı içinde daha rahat hareket eder, kırışmadan kaynaklanan gerilimi absorbe edebilir. Örgü sıkılaştıkça gerilme daha çok olur ve kırışıklıkların düzelmesi zorlaşır. Yapı gevşek olursa kırışma daha az olur. Patlama mukavemeti

Mukavemet bir tekstil ürününün germe ve çekme kuvvetlerine karşı direncini gösteren en önemli gerilme özelliğidir. Kullanım ve yıkama sırasında tekstiller germe, dönme, eğilme, kayma ve sıkışma gibi etkilere maruz kalır ve mukavemetleri düşer.

Patlama mukavemeti

Kumaşa çok yönlü uygulanan kuvvete karşı kumaşın dayanımını gösteren bir büyüklüktür. Örme kumaşlarda iplikler birbirini kesmediğinden kopma ve yırtılma mukavemetleri yerine patlama mukavemetine bakılır.

Patlama mukavemeti lif çeşidine, iplik tipine, kumaş konstrüksiyonuna ve apre çeşidine bağlıdır. Viskon liflerinin mukavemeti düşüktür, yaş halde mukavemet daha da düşmektedir. Viskon gibi kesikli liften oluşan iplikler daha zayıftır. Mekanik kuvvet altında lifler kırılabilir. Katlı ipliklerin mukavemeti tek kat ipliklere göre daha iyidir. Bükümü fazla olan iplikte lif sürtünmesi fazla olur, dolayısıyla mukavemet artar. İplik numarası büyüdükçe (iplik kalınlaştıkça) mukavemet artar. Örme kumaşlarda mukavemet düşük, uzama fazladır.

Boncuklanma

Boncuklanma liflerin dolaşıp kıvrılarak, kumaş yüzeyine tutunarak oluşturdukları küçük boncuklar halindeki yüzey hatasıdır. Çamaşır makinesinde yıkama sırasında mekanik hareket sonucu oluşan sürtünme etkisiyle meydana gelir. Düşük su seviyesi, uzun yıkama programı, fazla çamaşır, tekrarlanan yıkamalar boncuklanmaya katkıda bulunur.

Boncuklanma lif çeşidine, iplik tipine, kumaş konstrüksiyonu ve apre çeşidine bağlıdır. Kesikli liften oluşan kumaş yapıları önemli derecede boncuklanırlar. Kumaş aşındırıldığında kesikli lifler zayıflayarak kumaş yüzeyine çıkar. Tek bir liften oluşan kumaş yapıları karışım liften oluşan kumaşlara göre daha az boncuklanır. Daha kalın, sert, bükümlü iplikler kullanılarak boncuklanma azaltılabilir. Sert iplikler bükülme ve eğilmeye karşı dirençlidir, dolaşma olmaz. Örme kumaşlar dokuma kumaşlara göre daha fazla boncuklanırlar.

Aşınma

Bir tekstil ürünün çamaşır makinesinde yıkama etkisiyle incelmesi, yırtılması veya delinmesi aşınmanın göstergeleridir. Aşınma mekanik hareket etkisiyle gerçekleşen sürtünme ile yakından ilişkilidir. Kumaştaki sürtünme ve aşınma etkisiyle tekstil yapısında şu değişiklikler gözlenebilir:

• Ağırlık kaybı

• İplik kopuşu

• Hava ve su geçirgenliğinde artma

• Yünün keçeleşmesi

• Boncuklanma, topakların oluşması

Kumaş aşınması dört tip olabilir:

• Kumaş kumaşa (çamaşır çamaşıra) sürtünebilir. Tekrar eden yıkamalar sonucu ortaya çıkar ve fark edilebilir bir seviyeye erişir.

• Kumaş başka bir cisme (çamaşır tambura) sürtünebilir. Yıkama sırasında tekstil ürünleri tambura sürtünerek aşınır.

• Kumaş gerildikçe ve eğildikçe yapı içindeki lif ve iplikler birbirine sürtünebilir. Dokuma veya örme kumaşlar gerildiklerinde ve eğildiklerinde lif ve iplikler birbiri üzerinde kayarak hareket ederler. Bir kumaş tekrar eden bir şekilde gerilirse/eğilirse çekme ve sıkıştırma kuvvetleri birbiri ardına uygulanır, bu hareket lif ve ipliklerin kaymasına ve ileri-geri sürtünmesine sebep olur. Sürtme sonucu aşınma meydana gelir, yırtılmayla sonuçlanabilir.

• Toz, kum, tortu (deterjan) gibi yabancı maddeler kumaş içinde tutunarak yapıyı oluşturan liflere sürtünebilir. Kumaş eğildiğinde ve gerildiğinde kumaştaki lif ve iplikleri kolaylıkla aşındırabilir.

Selülozik liflerin aşınma dayanımı oldukça düşüktür. Yüzey pürüzlü olduğundan sürtünme katsayısı ve aşınma eğilimi yüksektir. İplik kalınlaştıkça aşınma kuvvetlerine karşı direnç artar. Büküm arttıkça iplik çapı küçülür ve daha sıkı bir yapı oluşur, aşınma dayanımı artar. Kumaş sıklığı arttıkça aşınma dayanımı artar. Aşınma kuvvetine karşı daha çok iplik enerji absorblar, böylece tek bir ipliğe düşen gerilme miktarı azalır. Örme kumaşlar aşınmaya karşı dokuma kumaşlardan daha dayanıksızdır. Nem aşınma direncini arttırabilir veya azaltabilir. Islakken daha sağlam olan liflerden yapılan kumaşlar ıslak halde aşınmaya karşı daha dayanıklıdır. Islak halde dayanıksız olan lifler ise ıslak haldeyken kolaylıkla aşınabilir.

Yüzey özelliklerinde değişim – Tuşe ve dökümlülük

Yukarıda sıralanan olumsuz etkilerin yanısıra yıkama etkisiyle kumaşın yüzey ve estetik özellikleri de değişmektedir. Kumaşların iki tane estetik özelliğinden bahsedilir. Bunlar kumaşın tuşesi ve dökümlülüğüdür.

Tuşe, kumaş el ile tutulduğunda tutan kişiye verdiği histir. Bu hissin kademeleri için çeşitli sıfatlar tanımlanmıştır: Bunlar, düz (pürüzsüz), pürüzlü, sert, yumuşak vb’dir. Örneğin yün pürüzlüyken saf ipek hışırtılı denebilecek bir his verir. Kumaşların yapısal özellikleri fiziksel ve mekanik özelliklerini etkilemektedir, bu da tuşeyi etkiler.

İnce ve filament iplikler pürüzsüz yüzeyler oluşturur, buna karşın kalın ve ştapel iplikler yüzeyi pürüzlü yapar.

İnce lifler iplik ve kumaşların esnekliğini arttırır.

Mikrolifler kumaşın tuşesini yumuşatır.

Kalın iplik, düşük iplik kıvrımı, kalın kumaş ve sıklığın artması eğilme direncini arttırır. Kumaş tuşesi terbiye işlemleri, yumuşatıcı ve kaplamalarla değiştirilebilir.

Kolalar kumaşı sert ve az esnek yaparken yumuşatıcılar yumuşatırlar.

Dökümlülük, kumaşın kendi ağırlığıyla dökülerek katlar oluşturmasıdır. Dökümlülük eğilme, kayma kuvvetleri ve kumaş gramajı ile ilişkilidir. Eğilme direnci düşükse dökümlülük çok olur. Kayma kuvveti kumaş içindeki ipliklerin birbirlerine göre hareket etmesi sonucu oluşur. Esnek, düzgün yüzeyli iplikler daha rahat kayar. Örme kumaşlarda ilmekli yapı ipliklerin dönmesine izin vererek kayma kuvvetini içinde barındırır. Örme kumaşlar dokuma kumaşlara oranla daha iyi dökümlülük özelliği gösterir. Gevşek dokulu yapılar da dökümlülüğü desteklemektedir.

Kimyasal etkiler - Deterjan etkisi

Deterjanlar bazik yapıda olduklarından bazlara karşı dayanıksız olan lifler deterjandan olumsuz etkilenmektedir. Özellikle deterjanın içinde bulunan ağartıcı maddeler ve katalizörleri tekstillerde kimyasal hasara sebep olmaktadır. Ağartıcı etkisiyle makromoleküller parçalanır ve polimerizasyon derecesi düşer. Lif, iplik ve kumaşların gerilme mukavemetleri kötüleşir.

Selülozik lifler alkali deterjanlara karşı dirençlidir. Selülozik life uygulanan çekmezlik, kırışmazlık apreleri deterjanlarla yapılan tekrar eden yıkamalardan kolay etkilenir ve yavaşça hidroliz olur. Yıkamalar sıklaştıkça aprelerin fonksiyonu azalacağından kumaş performansı ve görünümü kötüleşir.

Yıkama etkileri ile ilgili literatürde yapılan çalışmalar ve sonuçları

Literatürde ev tipi yıkamanın tekstil mamulleri üzerindeki etkileri konusunda çok çeşitli çalışmalar bulunmaktadır. Çalışmalar genellikle %100 pamuk içerikli bezayağı dokuma kumaşlar, %100 pamuk içerikli süprem ve 1x1 ribana örme kumaşlar üzerinde yapılmıştır. Bunun yanı sıra yün, ipek, polyester, akrilik ve pamuk/polyester karışımı dimi, saten dokuma ve interlok, lacoste, üç iplik, pike gibi örme kumaşlar üzerinde yıkama etkilerinin incelendiği çalışmalar mevcuttur. Malzemeyi çeşitlemek için farklı lif karışımları, farklı iplik numaraları, farklı iplik eğirme sistemleriyle üretilmiş iplikler, farklı örgü tipleri ve örgü sıklıkları ve farklı apreler uygulanmış numuneler kullanılmıştır.

Çeşitli liflerden üretilmiş kumaşlar üzerinde en çok incelenen yıkama etkileri ise boyutsal değişim ve may dönmesidir. Bu etkilerle birlikte keçeleşme, aşınma, boncuklanma ile tekstil ürününün konforunu etkileyen mekanik, yüzeysel, duyusal özelliklerdeki değişim ve apre kaybı incelenmiştir.

Yıkama etkisiyle ilgili yapılmış olan çalışmalarda bütün dünyada geçerliliği olan, kolayca ulaşılabilen, güvenilir ve pratik ISO (BS EN), AATCC, ASTM standartları kullanılmıştır. Literatürde yıkama işleminin parametreleri ile tekstil mamullerinin etkileşiminin incelendiği çalışmalar da yer almaktadır. Bu parametreler arasında yıkama şekli (deterjanlı veya deterjansız yıkama), yıkama sıcaklığı, mekanik hareket, kurutma şekli (kurutucu veya asarak/sererek) ve yumuşatıcı kullanımı gibi değişkenler bulunmaktadır.

1. Yıkamanın çamaşırlar üzerinde kümülatif etkisi vardır.

2. Hidrofilik lifler içlerine daha çok su alıp şiştiklerinden doğal liflerde çekme ve dönme etkileri daha fazla olmaktadır. Pamuk yüksek sıcaklıklara oldukça dayanıklı olduğundan yıkama sıcaklığı yüksektir. Yün lifi özel pullu yapısı gereği hassas ve keçeleşmeye yatkın bir lif olduğundan hassas yıkanması ve özel deterjan kullanımı şarttır. Sentetik lifler ise sıcaklıktan daha çok etkilenmektedir.

3.Tekrarlanan yıkamalar liflerin yüzey katmanında soyulmaya ve lif boyuna paralel spiral çatlakların oluşmasına yol açar.

4. Yıkamanın gözle görünür etkisi daha çok örme kumaşlarda (özellikle süprem ve ribana kumaşta) olmaktadır. Dokuma kumaşlar üzerinde etki daha azdır. (saten örgüde etki en fazla)

5. Yıkama işlemi etkisini örme kumaşlar üzerinde beş yıkama sonrasında, dokuma kumaşlarda on yıkama sonrasında gösterir.

6. Örme kumaşlarla yapılan bir çalışmada ilmek yapısı, örgü sıklığı, iplik tipi ve lif içeriğinin çekme üzerindeki etkisi incelenmiştir. Yıkama etkisiyle ilmekler gevşemektedir. Örgü tipine göre boyuna çekme enine çekmeden fazla veya azdır. Kumaş sıklaştıkça yıkama sırasında enine çekme artmaktadır. Boyuna çekme için durum tam tersidir. Pamuk / polyester karışımlı kumaşlar %100 pamuk kumaşa göre daha az çekmiştir. İplik tipinin etkisi lif içeriği kadar baskın değildir.

7. Örme kumaşların yıkama davranışı konusunda ilmek iplik uzunluğu önemli bir parametredir. Farklı ilmek iplik uzunluklarına (örgü sıklığı) sahip kumaşlar üzerinde gramaj, patlama mukavemeti, kumaş kalınlığı, boncuklanma ve aşınma dayanımı incelenmiştir. Kumaş sıklaştıkça sıra sayısı/cm ve enine çekme artmaktadır, boyuna çekme ise azalmıştır.

8. Tekstil mamulleri üzerindeki koruyucu ve fonksiyonel apreler yıkama etkisini hafifletir. Ancak tekrarlanan yıkamalar aprenin çıkmasına sebep olmakta, dolayısıyla etki süresini azaltmaktadır.

9. Yıkama prosesi sırasında deterjan kullanımının etkisi fazla değildir. Apreli kumaşlarda deterjan etkisinin apre kaybına yol açtığı için biraz daha fazla olduğu gözlenmiştir.

10. Yıkama sırasında yumuşatıcı kullanımı çekme ve kırışma etkileri üzerinde olumlu etki yapar.

11. Kumaşlardaki çekme ve may dönmesi oranlarının en fazla yıkama/kurutmanın hangi adımından kaynaklandığını bulmak üzere yapılan bir araştırmada yıkama ve kurutma adımları izole edilerek; adımlar yıkama, durulama, sıkma, kurutma sırasında çalkalama ve kurutucu ısısı olarak belirlenmiştir. Çalışmaya göre tekstiller üzerinde negatif etkiye sebep olan esas değişken mekanik harekettir. Yıkama ve kurutma adımlarının çekme ve may dönmesine etki etme oranları yer almaktadır. Mekanik hareketin ve çalkalamanın en yoğun olduğu sıkma adımı tekstiller üzerindeki etkinin en önemli sebebidir. Kurutma işlemini de çevrime dahil edersek kurutucuda kurutma sırasındaki çalkalama hareketi tekstillere en büyük zararı (%34 oranında) verir.

12. Tekstil liflerindeki hasar en çok mekanik hareket ve kimyasalların (ağartıcı) ortak etkisi ile oluşur.

13. En yüksek çekme değerine ilk yıkama sonrası ulaşılır. Devam eden yıkamalarda etki azalarak devam eder.

14. Kurutucuda kurutma sererek kurutmaya göre çekme seviyesini arttırırken kırışıklık seviyesini azaltır. Ancak çalkalama hareketi sayesinde liflere daha çok zarar verir.

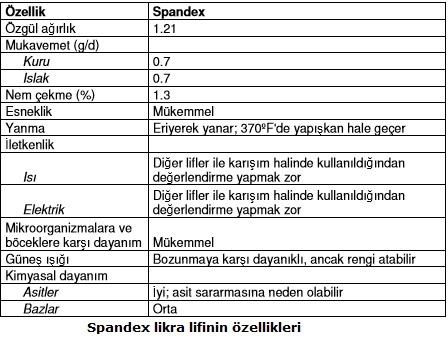

Spandex lifi 1958 yılında Du Pont firması tarafından bulunmuş ve lycra® ticari ismiyle piyasaya sürülmüştür.

A.B.D’de 1959 yılından beri kullanılmakta olan spandex lifi günlük giysiler, spor kıyafetleri, moda giysiler ve esnekliğin önemli olduğu birçok üründe, örneğin iç çamaşırları, sağlık gereçleri, çoraplar ve cerrahi sargılarda çok geniş kullanım alanı bulmuştur. Bunların üretiminde spandex tek başına değil, bir başka elyaf ile birlikte kullanılmaktadır. Spandex lifinin en temel özelliği, elastik bir lif olup serbest uzunluğunun altı katına kadar uzayabilmesi ve kuvvet kaldırıldığında orijinal uzunluğuna dönebilmesidir.

Spandex bir poliüretan lifidir, yapısındaki karakteristik grup üretan grubudur. Bu sınıf polimerler genellikle elastomer liflerin üretiminde kullanılırlar. Filament üretimi lineer yapıdaki poliüretanın yaş ve kuru eğirme yöntemleri ile uygun çözücülerde çözünmesi ile gerçekleşmektedir.

Bileşiminde en az %85 oranında elastomer yapıda polimer bulunan liflere spandex adı verilmektedir.

Spandex liflerinin değişik türleri vardır. Günümüzde polieter ve polyester olmak üzere iki farklı yapıda elastomerik polimer elde edilmektedir.

Polieter tipi likra ticari adıyla bilinmektedir. Bu liflerin yapısındaki eter grupları bazlara karşı dayanıklılık sağlamaktadır.

Polyester tipi daha karmaşık yapıda olup vyrene® ticari adıyla bilinmektedir. Bazlardan kolaylıkla etkilenmektedir.

Bir elastomerik polimer çok sayıda çapraz bağlarla birbirine bağlanmış bir sistemdir. Bu polimerden filament oluşturulduğunda yumuşak bölgeler birbiri üzerine katlanıp rastgele dizildiklerinden daha çok amorf yapıdadır. Sert bölgeler hidrojen (H) bağları oluşturmalarından dolayı sıralanmaya meyillidir. Polimere kuvvet uygulanıp gerildiğinde yumuşak bölgeler katlanmamış hale dönüşür. Sert bölgeler de kendi aralarında sıralanarak kristalin bölgeyi oluşturur. Kuvvet kalktığında polimer eski biçimini alır. Bu liflerde elastomerik özellikler polimerler arasında oldukça az miktarda çapraz bağların bulunmasından kaynaklanmaktadır. Polimer serbest bırakıldığında yumuşak bölgelerde yeniden katlanmalar olur.

Spandex lifinin özellikleri

Daha çok likra ticari ismiyle bilinen spandex liflerinin enine kesit görünüşü daireseldir, boyuna görünüşü oldukça düzgündür. İnceliği 7 denye ile 2500 denye arasında yer alır.

Mukavemet ve uzama: Elastomer olmayan liflere kıyasla spandex zayıf bir liftir. Kopma mukavemeti 0,7 g/denye civarındadır. En önemli özelliği yüksek miktarda uzama oranı ve mükemmel şekilde eski halini alma özelliğidir. Kopmadan %500 – 600 oranında uzayabilir.

Emicilik: Spandex liflerinin nem çekme özellikleri çok düşük olup (%1’in altında) hidrofob karakterdedir, buna rağmen su lif içine nüfuz edebilmektedir.

Kimyasal özellikler: Isı ve ışıktan etkilenmez. 340ºF civarında yapışkan hale gelir ve 450ºF civarında erir. Özellikle UV ışığa karşı dayanıklıdır. Termoplastik yapıdadır. Hidrofobik yapısı nedeniyle soğukta seyreltik asitlere ve zayıf bazlara karşı dayanıklıdır. Boyanması zor bir liftir.

Kullanım ve bakım: Spandex karışımlı kumaşlar sağlam, konforlu ve aşınma dayanımı yüksek kumaşlardır.

Ter ve deterjan etkisiyle bozunmaya karşı, güneş ışığına ve kimyasallara karşı dayanıklıdır.

Spandex lifleri diğer lifler ile birlikte kullanıldığı için bakım sırasında sadece spandex lifinin özellikleri değil, diğer lifin bakım özellikleri de dikkate alınmalıdır.

Yıkama sırasında klorlu ağartıcılarla bozunduğundan klorlu ağartıcı kullanılmamalıdır. Kurutucu sıcaklıkları orta seviyede seçilmelidir.

Spandex karışımlı ürünler yüksek sıcaklıkta ütülenmemelidir.

Ütü sıcaklığının 300ºF’yi geçmemesi ve sentetik ayarında olması önerilmektedir.

Spandex lifinin kullanım alanları

Spandex lifi oldukça pahalı bir liftir, çoğunlukla diğer lifler ile karışım halinde kullanılmaktadır. Naylon ve polyester lifleri ile karışımları yaygındır. Dokuma ve örme kumaşlarda diğer ipliklerle kombine edilmektedir. Bu kombinasyon ( birleşim ) kumaşa esnekliğin yanı sıra dayanıklılık kazandırmaktadır. Spandex iplikler esnekliğin talep edildiği her tip giyside, triko ve yuvarlak örme iç çamaşırlarında, kemerlerde, yüzme, kayak, golf ve tenis gibi alanlarda sportif giysilerde tercih edilmektedir. Dantel ve dekoratif giysilerde de kullanım alanına sahiptir.

Bir tekstil ürününün ömrü, kullanım ve bakım şekline bağlıdır. Yapılan araştırmalarda tekstil ürününün giyme ve yıkamanın ortak etkisi sonucu eskidiği ve yıprandığı saptanmıştır. Son zamanlarda tekstillerin bakım işlemlerine, özellikle yıkamaya karşı dayanıklılığı bir performans kriteri haline gelmiştir. Bu amaçla, ürünlere kalıcı ütü, yıka - giy, çekmezlik, kırışmazlık gibi birçok apre uygulanmakta, ürünlerin yıkama etkisiyle meydana gelecek olan boyutsal ve şekil değişimlerine karşı dayanıklılığı, yüzey özelliklerinin korunması gibi hususlar dikkate alınmaktadır.

Bakım işlemi temel olarak yıkama, kurutma ve ütü adımlarından oluşur. Yıkamalar çoğunlukla ev tipi otomatik çamaşır makinelerinde gerçekleşir. Ev tipi yıkamanın etkileri üç ana başlık altında toplanmaktadır.

Birincil etkiler:

Yıkamanın asıl fonksiyonları olan leke çıkarma, kir çıkarma ve beyazlatmadır.

İkincil etkiler:

Tekstil ürünlerinin performans özelliklerinin yıkama işlemi sonucunda olumsuz yönde değişimidir. (Boyutsal değişim, mukavemet kaybı, boncuklanma vb.) çevresel etkiler: Su, enerji ve kimyasalların tüketimidir.

Tekstil ürünlerinin yıkama performansını etkileyen birçok faktör mevcuttur. Tekstilleri yıkama işleminin parametreleri etkilediği gibi, kumaşı oluşturan yapıların her biri de etkilemektedir.

Yıkama işlemi sırasında uygulanan mekanik hareket (devir), kullanılan yük miktarı, su, sıcaklık, süre ile kumaşı oluşturan molekül yapısı, lif tipi, iplik tipi, kumaş tipi, örgü tipi, örgü sıklığı, apre çeşidi tekstiller üzerinde etkili olan faktörlerdir.

Tekstiller üzerinde yıkama işleminin etkileri normal şartlarda çok ciddi boyutta değildir, ancak tekrarlanan yıkama işlemleri sonucunda giderek artan etki bazı tekstil ürünlerinde ciddi hasarlar yaratabilmektedir.

Dahası...

Kumaş üzerinde farklı bir yüzey özelliği oluşturmak amacıyla yerleştirilmiş olan ipliklerin ilmek veya püskül formunda zeminden dışa çıkması ile oluşturulan “hav” denilen yapıya sahip kumaşlara “havlı kumaşlar” denilmektedir. Battaniye, halı, kadife kumaş ve havlular bu sınıfa girmektedir. Battaniyeler fırçalama, tüylendirme gibi terbiye işlemleriyle havlı yapı kazanmaktadır. Kadife kumaşlar ise genellikle ilave bir iplik sistemiyle yüzeyde uçları kesik halde ilmeklerin oluşturulması ile üretilmektedir. Halılar kadife kumaş üretimiyle benzer sistemler kullanılarak veya iğneleme, yapıştırma gibi dokusuz yüzey oluşturma yöntemleriyle elde edilebilmektedir.

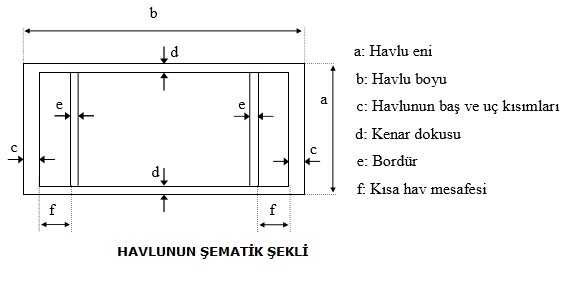

HAVLU KUMAŞLAR

Havlular ilave iplik sistemiyle dokuma veya örme yöntemleri kullanılarak oluşturulan, yüzeyi ilmek formunda havlarla kaplı ürünler olup, söz konusu havların kesilmesiyle ise kadife havlular üretilmektedir. Havlular, farklı en ve boylarda, dört tarafı bez formunda dokunmuş veya örülmüş, tek tarafı veya çift tarafı havlı olabilen, genellikle kurulama amaçlı kullanılan tekstil mamulleridir. Havlu kumaşlar ile düz dokunmuş veya örülmüş kumaşların fiziksel özellikleri, sadece havlularda bulunan bazı özellikler dışında hemen hemen aynıdır. Havlularda farklı olarak bordür, hav verimi, kısa hav mesafesi gibi kavramlar tanımlanabilmektedir. Aşağıda tipik bir havlu şematik resmi üzerinde bölümleri verilmiştir.

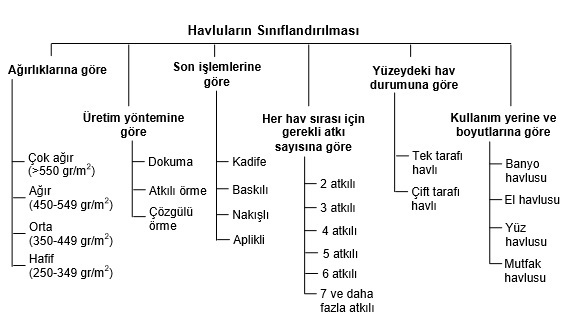

Yukarıda görüldüğü gibi havlular genellikle iki uzun, iki kısa kenardan (baş, uç ve kenar dokuları), tek veya çift taraflı bordürden, bordür ile baş ve uç dokusu arasında kalan ve kısa hav mesafesi olarak ifade edilen kısımlardan ve havlı bölgeden oluşmaktadır. Havlular genel olarak ağırlıklarına, üretim yöntemlerine, gördüğü son işlemlere, yüzeydeki hav durumuna, kullanım yerine ve boyutlarına göre sınıflandırılabilmektedir.

Yukarıdaki sınıflandırmaya göre üretimi en yaygın olarak gerçekleştirilen havlular; dokuma yöntemine göre 3 veya 4 atkılı sistemle, çift tarafı havlı olarak üretilmiş havlulardır. Genel olarak kadife havlular bukle havlulara oranla daha yüksek yumuşaklık sağlarken, hidrofiliteleri daha düşük olmaktadır. Bunun yanı sıra çift taraflı havluların hidrofilitesi de tek taraflı olanlara oranla daha yüksek olmaktadır.

HAVLU ÜRETİMİ

Havlu Üretiminde Kullanılan Hammaddeler

Havlu kumaşların yüksek hidrofilite, yüksek yaş mukavemet, iyi boyanabilme yeteneği, yüksek renk haslığı, yıkanabilirlik, yumuşak tutum, anti alerjiklik gibi özelliklere sahip olması gerekmektedir. Pamuktan üretilmiş iplikler bu özelliklerin tümünü en verimli şekilde sağlayabildiğinden havlu kumaş üretiminde en yaygın kullanılan elyaf pamuktur. Pamuğun yanı sıra modal, bambu, lyocell, soya, mısır, deniz yosunu ve keten gibi lifler de havlu üretiminde düşük oranda da olsa kullanılabilmektedir. Bambu lifi yumuşak, antibakteriyel ve yüksek düzeyde emici olması nedeniyle havlularda kullanılabilir olmasına rağmen, üretim miktarı düşük olduğundan henüz yaygınlaşmamıştır. Ketenin ise kuru mukavemeti pamuktan yüksektir ve pamuk gibi yaş halde mukavemeti %25 oranında artmaktadır. Ayrıca emiciliği de çok yüksek olan bu lif sert tutumu ve işleme prosesinin oldukça uzun olması nedeniyle havlularda çok yaygınlaşamamış olmasına rağmen bazı özel masaj ve sauna havlularının üretiminde kullanılabilmektedir.

Sentetik ve sentetik karışımı ipliklerin havlu üretiminde kullanımı sınırlı olup sık yıkanan otel havlularında nadiren zemin ve atkıda polyester/pamuk karışımı kullanılabilmektedir. Böylelikle havluların hem sık yıkamaya karşı dayanıklı olması hem de yıkama sonrası çekmezlik özelliğinin gelişmesi sağlanmaktadır. Bunun yanı sıra ağırlıklarının 5-7 katı kadar su absorplayabilmeleri nedeniyle son yıllarda mikrofilament polyesterden yapılmış iplikler pamuk ile karıştırılarak havlu üretiminde kullanılmaya başlanmıştır.

Havlu üretiminde %100 kayın ağacı selülozundan elde edilen modal lifi kullanımı da son yıllarda artış göstermiştir. Söz konusu lif pamuğa oranla son derece yüksek yumuşaklık, hidrofilite, boyama sonrası renk parlaklığı, yüksek renk haslığı ve bakım kolaylığı gibi özelliklere sahiptir. Ayrıca pamukla karıştırılmasıyla, pamuğun sık yıkama sonrası sertleşme ve sararma sorunu büyük ölçüde çözülmüş olmaktadır.

Havlu Üretiminde Kullanılan İplik Özellikleri

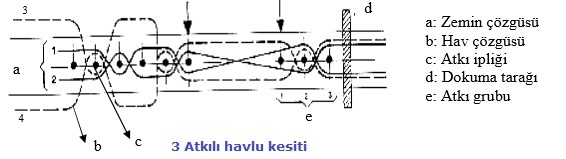

Havlular; hav çözgüsü, zemin çözgüsü ve atkı (bordür ve/veya havlı bölge için) olmak üzere üç iplik sistemiyle üretilebilmektedir. Ancak bordür atkı ipliği sadece bordürlü havlular için geçerlidir. Zemin çözgüsü olarak kullanılan iplikler: Zemin çözgü iplikleri dokuma esnasında daha fazla gerilime maruz kaldıklarından hem mukavemetli hem de esnek olmak zorundadır. Bu nedenle zemin çözgüsünde genellikle katlanmış, yüksek bükümlü iplikler tercih edilmekte olup son yıllarda haşıl teknolojisindeki gelişmelerin sonucunda iyi haşıllanmış tek kat ipliklerde kullanılmaya başlanmıştır. Zemin çözgüsü olarak genellikle karde ring iplik tercih edilmekte, ancak fiyat ve maliyet baskısı nedeniyle open end iplikler de kullanılabilmektedir. Zeminde katlı bükümlü iplik olarak yaygın şekilde Ne 20/2 veya 24/2 numaralarında ve 500-550 t/m arası büküme sahip iplikler tercih edilmekte, sık kullanılmasa da tek kat olarak 12/1 veya 10/1 ipliklere de haşıllı olarak yer verilebilmektedir. Bunun yanı sıra zemin çözgüsü olarak genellikle %100 pamuklu iplikler tercih edilmekte olup, yüksek mukavemet için pamuk/polyester karışımı da kullanılabilmektedir.

Hav çözgüsü olarak kullanılan iplikler

Hav çözgüsü olarak kullanılan iplikler, bitmiş havlu özelliklerinin belirlenmesinde oldukça önemli bir yere sahip olup havlunun gramajı, kadife veya bukle olacağı gibi kriterlere uygun hav ipliği seçimi yapılması gerekmektedir. Hav çözgüsü olarak genellikle %100 pamuklu, tek veya çift katlı iplikler kullanılabilmekte olup katlı iplikler dik havlı klasik havlularda, tek katlı iplikler spiral havlı havlularda tercih edilmektedir. Aşağıda iki tip hav yapısı görülmektedir. Çift katlı ipliklerde belli bir değerde büküm verilmesi ipliğin haşılsız olarak çalışması için yeterli olabilmektedir.

Hav çözgüsü olarak kullanılacak iplikler için pratikte kullanılan büküm sayısı 200-255 t/m civarında olup büküm sayısının az olması havlunun tuşe ve su emiciliğinin daha iyi olmasını sağlamakta, ancak mukavemette düşüş meydana gelmektedir. Büküm sayısı arttıkça da dokuma esnasında daha az sorunla karşılaşılmakta, dokuma randımanı daha yüksek olmaktadır. Ayrıca havların dizilimi çok daha düzgün olmakta, kadifelendirme daha kolay yapılabilmekte ve düşük bükümlü ipliğe göre daha az kadife firesi gerçekleşmektedir. Bunun yanı sıra yüksek hav boylarında, düşük bükümlü ipliklerde görülen hav yatma problemi olmamakta veya daha az olmaktadır. Endüstride yaygın olarak kullanılan hav çözgü iplik numaraları Ne 16/2, 20/2, 24/2, 30/2, 8/1, 10/1, 12/1, 16/1 ve 20/1 şeklinde sıralanabilmektedir. Havda kullanılan ipliğin kalınlaşması yüzey örtücülüğünün artmasını (zeminin daha az görünmesi) sağlamaktadır. Ayrıca üretilecek mamulün kalitesine bağlı olarak penye, karde veya open end ipliklerle çalışılabilmekte olup open end iplik kullanılarak üretilen mamullerde tuşe daha sert ve su emicilik daha zayıf olmaktadır.

Atkı olarak kullanılan iplikler

Atkı ipliği havlunun kalitesinin yanı sıra dokuma randımanı açısından da oldukça önemli olup istenen havlunun gramaj ve sıklığına bağlı olarak uygun atkı ipliğinin seçilmesi gerekmektedir. Endüstride yaygın olarak %100 pamuklu, Ne 20/1, 16/1 ve 12/1 numaralarda ve 240-255 t/m büküme sahip iplikler tercih edilmektedir. Havlularda isteğe bağlı olarak fantezi örgülerle veya çok geniş bir aralıkta farklılık gösterebilen atkı iplikleriyle bordür oluşturulabilmektedir. Bordürlerde rayon, viskon, polyester, şönil, merserize gibi farklı tip ve numaralarda iplikler kullanılabilmektedir.

Havlu Üretiminde Yaygın Kullanılan Kumaş Konstrüksiyonları

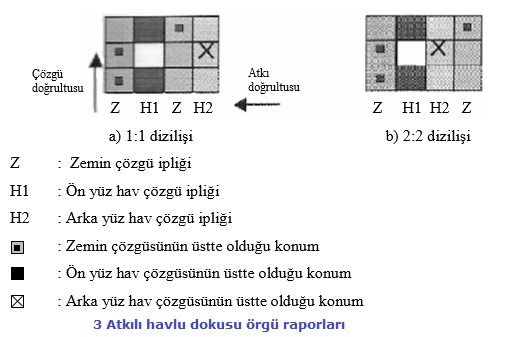

Havlu kumaşlar kullanım yerine bağlı olarak değişik konstrüksiyonlarda üretilebilmektedir. En yaygın kullanılan hav oluşturma sistemi 3 atkılı sistemdir. Temel Türk havlularında hav ve zemin çözgüleri, ön ve arka yüzde ayrı ayrı R 2/1 bağlantısı yaparak dokuyu oluşturmaktadırlar. Çözgüler kumaşın eni doğrultusunda 1 hav-1 zemin veya 2 hav-2 zemin şeklinde dizilebilmektedir. Aşağıda 3 atkılı havlu dokusu 1:1 ve 2:2 çözgü dizilişlerine göre ayrı ayrı şematik olarak görülmektedir.

Endüstride havlu kumaş üretiminde yaygın olarak kullanılan atkı sıklığı değeri 12-25 atkı/cm arasında değişirken, çözgü sıklığı 18-30 çözgü/cm aralığında farklılık göstermektedir. Ancak bordürde atkı sıklığı genellikle havlı bölgeye nazaran 3-6 kat arttırılabilmektedir. Birim uzunluktaki hav çözgü ipliği miktarı hav/zemin oranı olarak ifade edilmekte olup söz konusu değer genellikle 2-10 aralığında değişmektedir. Bu oran kumaş ağırlığını, kalınlığını ve çeşitli performans özelliklerini doğrudan etkilediğinden son derece önemli bir büyüklüktür. Bunun yanı sıra en yaygın kullanılan gramaj değerleri ise 380-650 gr/m2 arasında değişmekte olup, teknik olarak 300-1200 gr/m2 aralığında gramaja sahip havlu üretimi yapmak mümkün olabilmektedir.

Havlu Üretim Prosesi