VİSKONDAN YAPILMIŞ KUMAŞLAR

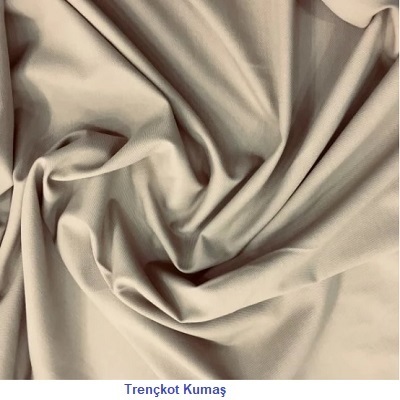

TRENÇKOTLUK:

Pamuk/viskon yada polyester/viskon karışımı pamuk tipi ipliklerden, bezayağı yada gabardin örgülerinde dokunan, su geçirgenliği az kumaşlardır. Polyester/viskon karışımlarında karışım oranı %67 polyester/ %33 viskon, pamuk/viskon karışımlarında ise genellikle %50 viskon/ %50 pamuktur. Örnek:Gabardin;atkı ve çözgü 28/2 Ne polyester/ viskon(67/33), cm. ’de 35 çözgü, 20 atkı, ağırlık 270 gr/m2.

GÖMLEKLİK:

%100 viskon, %50 viskon/ %50 polyester, yada %67 viskon/%33 pamuk lif bileşimli, pamuk tipi ipliklerden bezayağı örgüde dokunan gömleklik kumaşlar oldukça yaygındır. Bazılarında atkıda % 100 viskon ipliği, çözgüde pamuk ipliği kullanılır. Örnek: Viskon gömleklik; atkı ve çözgü 12/1 Ne %100 viskon ipliği, cm. ’de 18 sıklıkta, en 90 cm, ağırlık 187 gr/m2(ham).

VİSKON ELBİSELİK:

Bezayağı örgüde, pamuk tipi viskon ipliği içeren çeşitli yapılardaki kumaşlardır. Beyaz yada boyalı ipliklerden dokunabilir, baskı yapılmış olabilir.

Örnek:Çözgü 30/2 Ne pamuk ipliği, cm. ’de 32. 5 sıklıkta(ham), atkı 12/1 Ne boyalı %100 viskon ipliği, cm. ’de 17 sıklıkta(ham), en 96 cm, ağırlık 227 gr/m2.

KREP:

Pamuk tipi % 100 viskon ipliğinden yada %50 viskon/ %50 polyester kamgarn ipliklerden krep kumaşlar dokunmaktadır. Pamuk tipi viskon iplikten dokunan kreplere baskı yapılarak, bu kumaşlar elbiselik olarak kullanılmaktadırlar. Kamgarn ipliklerden dokunan krepler ise, eteklik, döpiyeslik ve elbiselik olarak kullanılırlar.

RAYON (ASETAT, FLOŞ v.b) VE İPEKTEN YAPILMIŞ DOKUMA KUMAŞLAR

SATEN:

Asetat, floş ve ipek ipliğinden dokunan bu kumaşlara halk arasında ipek saten denilmektedir. Çözgü takviyeli kumaş yapısında, yüzü ve arkası farklı renkte iki yüzlü satenler de dokunmaktadır. Asetat ve floş ipliğinden dokunan satenler 75-150 denye iplikten, 5’li ve 8’li saten örgüde dokunurlar.

Örnek1:Astarlık saten; 5’li saten örgüde, çözgü 100 denye floş ipliği, cm. ’de 87 sıklıkta, atkı 150 denye floş ipliği, cm. ’de 25 sıklıkta.

Örnek 2: Elbiselik saten;8’li saten örgüde, çözgü 75 denye floş ipliği, cm. ’de 87 sıklıkta, atkı 100 denye floş ipliği, cm. ’de 25 sıklıkta.

İPEK EMPRİME:

20-30 denye ipek yada rayon ipliğinden bezayağı örgüde dokunup çerçeve baskı tekniğiyle renklendirilen pürüzlü yüzeye sahip kumaşlardır.

TAFTA:

Klasik bir dokuma kumaş cinsidir. Orta ağırlıkta, sıkı dokunmuş, bezayağı örgülü, ipekli veya rayon kumaştır. Hafif enine kabarık çizgilere, yani hafif atkı yönlü ripsine sahiptir. Rips efekti çözgü ipliklerinin atkı ipliklerinden daha sık ve daha ince oluşundandır.

Tabii ipek veya kimyasal elyaf filamentlerinden oluşan tafta dokuma, kadın elbisesi ve astar olarak kullanılır. Tafta dokuma, ince iplikli çözgü ve biraz hacimli atkıdan meydana gelmiştir ve poplin benzeri bir görünüm meydana getirir. Tafta yarı sert olup buruşmaya müsaittir. Sürtüldüğünde gıcırtılı tutumu vardır. Gevrek, yumuşak ve sık dokuludur. Atkı ve çözgüde karşıt renkler kullanılarak ışık yönüne göre renk değiştiren janjanlı tipleri de yapılır. Asetat veya floş ipliği de aynı amaçla kullanılmaktadır.

RAYON KREP:

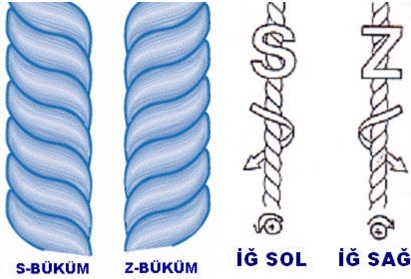

Çeşitli denyelerde rayon ipliklerden, atkıda daha kalın iplik kullanılarak ve atkı baskın olarak, bezayağı yada atkı sateni örgülerde dokunan krep kumaşlardır. Bezayağı örgüde dokunan türlerine krep-döşin veya maroken adı verilir. Krep-döşin çok kez marokenden daha hafif gramajlıdır. Çözgüde genellikle normal bükümlü iplik kullanılır. Ancak, atkıda cm. ’de 20-25 sıklıkta S ve Z bükümlü iplikler 2Z 2S düzeninde kullanılırlar.

Örnek 1:Krep-döşin; çözgü 75 denye, cm. ’de 44 sıklıkta, atkı 90 denye, cm. ’de 33 sıklıkta.

Örnek 2: Rayon krep;8’li atkı sateni örgüde, çözgü 75 denye, cm. ’de 63 sıklıkta, atkı 120 denye, cm. ’de 34, 5 sıklıkta.

FULAR:

Orijinalinde ipekten mamül, 2/2 dimi örgülü, hafif ve ince klasik bir dokuma kumaş cinsidir. Yumuşak tutumludur ve genellikle kumaşın tümü küçük desenlerle basılır. Rayon ipliğinden de yapılabilir. Eşarp, boyun bağları, kadın elbisesi v. b.’nde kullanılır.

ŞİFON:

Çok yumuşak ve ışık geçirgen, bezayağı örgüde, ince, tek katlı ve yüksek bükümlü ipek veya rayon ipliğinden dokunmuş kumaşlardır. Orijinalinde ipekten üretilen kumaş, şimdi yüksek bükümlü yapay filamentlerden de üretilmektedir. Kadın elbisesi, eşarp, fular ve iç giyimde kullanılır. Bu terim belirli bazı kumaşların en hafif tiplerini tarif etmek için sıfat gibi kullanılmaktadır. Örneğin;”şifon kadife”, ”şifon tafta”, 14-16 denye iplikten cm. ’de 40 sıklıkta dokunmaktadırlar.

ATLAS:

Elbiselik kumaş olarak 8’li çözgü sateni örgüde dokunan parlak ipekli kumaştır.

İPEK JORJET:

Atkı ve çözgüde yüksek S ve Z bükümlü ipliklerden, 2S 2Z düzeninde bezayağı örgüde dokunmuş ince bir kumaştır. Kumaş yıkandıktan sonra top boyama yapılır. Diri tutumlu, pürüzlü yüzeyli bir kumaştır. Fazla bükümlü ipliklerin tesiriyle bürümcüklü bir efekt elde edilir. Atkı ve çözgüde iplikler büküm yönlerine göre sıralı olarak düzenlenir. Düz veya emprime baskılı olarak bluz ve kadın elbiselerinde kullanılır.

Örnek:13-15 denye, 2 veya 3 katlı, cm. ’de 20-30 bükümlü atkı ve çözgü, cm’de 42 sıklıkta.

İPEK ŞANTUK:

Bezayağı örgüde, doğal renkte ve düzgünsüzlükler yada nopeler taşıyan ipek ipliklerden dokunan pürüzlü yüzeyli kumaşlardır. Yaban ipeğinden eğrilmiş iplikle dokunmuş olmasından dolayı gelişigüzel yerlerinde iplik düzgünsüzlükleri gösterir. Belirgin az bükümlü ipliklere sahiptir. Kadın elbiseliği ve benzerlerinde kullanılır. 150 denye iplikten cm. ’de 30 çözgü ve 28 atkı sıklıklarında dokunur.

İPEK MUSLİN:

İpek iplikten bezayağı örgüde, seyrek olarak dokunan, yumuşak ve ince bir kumaş tipidir.

SARİ:

Hindistanlı kadınlar tarafından eteklik olarak kullanılan iki kenarı bordürlü, renkli ipekli kumaşlardır.

BROKAR KUMAŞI:

Ağır, hafif, kabarık ve büyük jakar desenli lüks ipekli kumaştır. Ekstra atkı veya çözgü iplikleriyle bir yüzü kabartmalı olarak desenlendirilmiştir. Kabarık motifler zemin rengi ile kontrast oluşturan renklerde dokunurlar. Madensel liflerle ve kadife gibi tekniklerle zenginleştirilebilir. Atkıda genellikle metal iplikler kullanılır.

Motifte kullanılmayan renkler kumaşın arkasında yüzer halde bırakılırlar. Genellikle tek kattır ve zemin basit bir örgü ile oluşturulur. Giysi dekoratif kumaşlar v. b. ’nde kullanılır.

FAY:

Çözgü ripsli örgülü ipek veya kontinü filamentten dokunmuş yumuşak, ince kumaş. Klasik bir dokuma kumaş cinsi olup, orta ağırlıkta, yarı parlak bir kumaştır. Çok belirgin enine kabarcıkları vardır. Bazen rib efektini vermek için suni ipekten kalın atkı iplikleriyle bezayağı örgüde üretilir. Gece elbisesi için kullanılır.

BENGALİN:

Atkısı pamuk veya kamgarn iplik, çözgüsü ipek veya başka devamlı filament iplikten veya kısmen bu ipliklerden biriyle yapılan ve kumaşın tüm eninde bulunan çözgü-ripsi görüntülü kumaştır. Belirgin enine karıklıklara sahip parlak, orta ağırlıkta bir kumaştır. Kabarıklıklar kesiksiz çözgü iplikleriyle kaplıdır. Kabartılar daha inceldiğinde “otoman” kumaşından daha hafif, fakat ”fay” kumaşından daha ağırdır. Resmi elbiseler, paltolar, döşemelik v.b. için kullanılır.

Çözgü ripsi veya kordlu efekt aşağıdaki metotların herhangi birinin kullanılması ile oluşturulabilir. Bunlar;

1)Çözgü ve atkı ipliklerinin uygun kalınlık ve sıklıkta düzenlenmesi.

2)Uygun çözgü rib örgülerinin kullanılışı.

3)Her ikisinin birlikte kullanılması.

HAFİF TAFTA:

Klasik bir dokuma kumaş cinsidir. Çok ince, sık bezayağı örgülü, ipekli veya rayon kumaştır.

OTOMAN:

Ağır, parlak, yüzeyinde ribs efekti gösteren, çözgü yüzlü, ipekli veya ipek, yün karışımı kumaştır. Orijinalinde ipek çözgü ve yünlü atkı olarak dokunur.

Çok bükümlü ipliklerden çözgü rips örgülü kadın elbisesi kumaşı yapılır. Ripsler aralıklı olarak oluşturulup çizgili görüntüler verebilir. Rib efektine ottoman kord denir. Ripsler geniş ve yassıdır. İpek ve yün veya ipek ve pamuk iplikleri kullanılan motifli poplinlerde zemin örgüsü olarak çok kullanılır. Döşemelik, perdelik, kadın gece elbiseleri ve benzerlerinde kullanılır.

PONJE, ÇİN İPEĞİ:

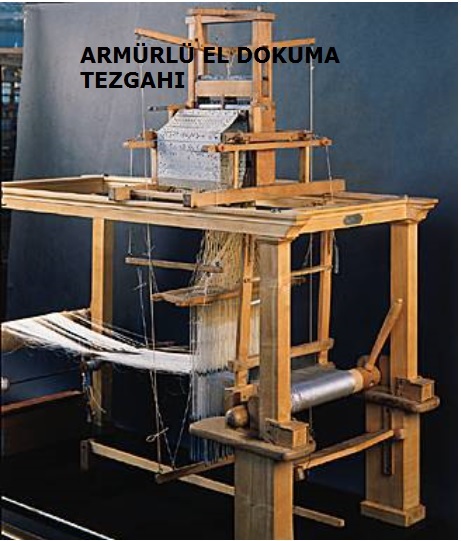

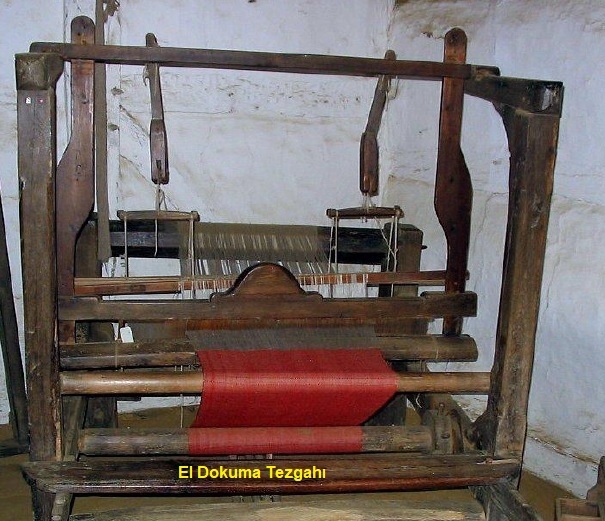

Yabani ipekten dokunmuş bezayağı örgülü ince Çin kumaşıdır. Ağırlığı 30-50 g/m2 ve çözgü sıklığı, atkı sıklığından biraz daha yüksektir. Az bükümlü iplikler kullanılır. Orijinal ve genel olarak Çin’de el tezgahlarında yabani ipekten, bezayağı örgüde dokunur. Şimdi bu isim benzer ağırlıkta ve görünümde olan makine ile ve ipekten başka ipliklerle dokunan kumaşlara da verilmektedir. Eğer pamuktan yapılırsa bu kumaşlar genellikle merserize edilir ve şrayner kalanderi ile işlenir. Bluz, kadın elbisesi v. b. ’nde kullanılır.

ŞAM İPEKLİ KUMAŞ, DAMASK:

İlave çözgü ve atkı iplikleri gerektirmeyen ve genellikle çözgü sateni ile atkı sateni örgülerinin sırayla birbirlerini takip ettiği motifli bir kumaştır. Ağır, parlak, çift taraflı, ince ipliklidir. Jakarla desenlendirilir. Brokardan daha düzdür. Jakar dokumada, motifler genellikle ayrı renkte ve atkı iplikleri beyaz veya alternatif bir renkte olurlar. Çözgü iplikleri yüksek parlaklıkta ve atkı iplikleri ise mattır. Tersine çevrilebilir bir kumaş oluşur. Dimi veya başka bağlayıcı örgüler bazen ilave edilebilir. Perdelik, masa örtüleri v. b. için kullanılır.

GROGREN:

Atkı yönünde rib efektli, bezayağı örgülü, parlak, çözgü sıklığı yüksek kumaştır. Rib efekti, tafta veya fay’dan daha belirgindir.

Genellikle kontinü-filament çözgü ipliği ve kaba katlı kontinü-filament veya kesik elyaflı atkı ipliği ile üretilir. Yüksek kaliteli bir üründür. Grogren atkı yönünde ribleri bulunan kumaşlar grubuna dahildir. Bu grubun, rib’in belirginlik derecenin artışına göre örnekleri;tafta, fay ve grogren’dir. Kurdelelerde, mezuniyet pelenlerinde v. b. için kullanılır.

İPEK KETENİ:

Atkı ve çözgüsü, değişik inceliklerde ve çift kat şap ipek ipliğinden, viskoz kesikli liflerden eğrilmiş ipliklerden ya da buret ipliklerden oluşan keten taklidi elbiselik kumaşlardır.

JAPPE:

Kontinü filament iplikten(orijinalde ipek) ve yaklaşık kare konstrüksiyonlu ince bezayağı örgülü kumaştır.

NİNAN:

Çok ince, yüksek bükümlü ipek veya sentetik filament ipliğinden dokunmuş, bezayağı örgülü, hafif, açık yapılı kumaştır. Yüksek bükümlü kesiksiz iplikler kumaşa gevrek bir tutum verir. Sentetik liflerden perdelik kumaş olarak üretilirler. Orijinalinde iki veya üç tane bükümlü ince ipek çözgü ipliğinin tek bir telmiş gibi dokunduğu ve aynı ağızlıkta iki veya üç atkı ipliğinin bulunduğu hissini vermek için iki veya üç ipliğin hafifçe büküldüğü ipliklerle üretilen kumaştır.

ORGANZE:

Doğal veya yapay lif filamentlerinden imal edilen, şişen kimyasal maddeler ile sertleştirici bitim işleminden geçmiş sert tutumlu ince kumaşlardır. Çok ince ve sert tuşeli, hafif bezayağı örgülü kumaştır.

Poliester filament ipliklerinden yapılan modern organzeler nispeten daha ucuzdur ve çoğu zaman çizgi, kare veya jakarlı desene sahiptir. Kadın elbisesi, aksesuar v.b.’de kullanılır. Genellikle bayan üst giyimlik kumaş olarak kullanılır

STANDART PAMUKLU kUMAŞLAR

Basma

Çeşitli basit ve karmaşık desenlerin, baskı yoluyla, pamuklu bezayağı kumaşa uygulanmasıyla elde edilen desenli kumaşlara basma adı verilir. Bu amaçla, 20 numaradan (Ne) 36 numaraya kadar çeşitli iplikler kullanılmaktadır. Ayrıca, pamuk/polyester, pamuk/viskon karışımı ipliklerden yapılmış kumaşlar da baskı yoluyla renklendirilebilirler. Ancak bu kumaşlar daha çok emprime olarak tanınırlar. Baskı, beyazlatılmış kumaşa baskı ruloları, yada baskı çerçeveleri yardımıyla, boyaların desene göre, üst üste uygulanmasıyla gerçekleştirilir. Son zamanlarda transfer baskı tekniği de geliştirilmiş olmakla birlikte, bu pahalı bir yöntemdir.

Blucin, Kot, Denim

Kot, Türkçede İngilizce'deki Denim kelimesinin karşılığı olarak kullanılır. Sözlük anlamı: "Giysi yapılan bir tür mavi, kaba pamuklu kumaş, blucin" dir.Kot sözcüğünün Türkçeye yerleşmesinin asıl nedeni bu ismin Türkiye'de blucini (özgün dil, ing.: blue jeans) üreten ilk kişinin soyadından geliyor olmasıdır. Türkiye/deki ilk kot üretimini yapan, Muhteşem Kot, 1940 yılında Fransa'ya yaptığı bir gezide blucinle karşılaşır. Sağlamlığına ve dikim tarzına hayran kalan Muhteşem Kot, bu kumaşı Türkiye'de üretmeye karar verir. Türkiye'ye döndüğünde bu kumaşı üretmeyi başarır ve 1960 yılına gelindiğinde günde 200 adet üretimi yakalamıştır. Bu kumaş o dönemde özellikle köylüler ve işçiler tarafından çok tutulur. 1960 yılında KOT adını markalaştırırlar. Ancak 80'li yıllar yani Özal dönemine gelindiğinde serbest piyasa ekonomisiyle kapılar açılır ve yabancı markaların yerli piyasaya girmesiyle o günlere kadar birinci sırada olan Kot marka blucin artık 2. sınıf olmuştur. Böylece satışları düşen firma 1992 yılında üretimi durdurur ve fabrikayı kiraya verir.Blucin kelimesi İngilizce Bluejeans kelimesinin Türkçe'ye geçmiş halidir. Dilimize yerleşmiş olsa da kot kelimesine göre daha az kullanılmaktadır. İngilizcede ise bu tür pantolonlarda ilk dönemlerde yaygın kullanılan bir renk olan mavinin İngilizcesi blue ile kot malzemesinden üretilen pantolonlara verilen genel ad olan jeans kelimesinin birleştirilmesiyle oluşmuştur.

Branda Bezi

Çadır bezi de denilen bu kalın pamuklu kumaş,tente, çadır, yelken ve kayış yapımında kullanılan sağlam ve ağır gramajlı bir kumaştır. Genellikle bezayağı örgüde, çok katlı kalın numara ipliklerden dokunur. Çözgüde genellikle 6 kat 14 - 20 Ne iplik kullanılır.

Çarşaflık

Bezayağı ve 2/2 dimi örgüde, çarşaf ve nevresim yapmak için dokunan kumaşlardır. 2/2 dimi örgülü çarşaflıklar daha kalın iplikler, örneğin 12 -14 Ne çözgü, 10-12 Ne atkı ipliği kullanılarak dokunurlar. Bez-ayağı çarşaflıklarda ise, 18 -24 Ne çözgü, 16 . 20 Ne atkı ipliği kullanılır. Bu tür çarşaflıklarda uygulanan çözgü sıklıkları cm’de 18 -30, atkı sıklıkları cm’de 18 - 24 arasında Çarşaflıklar daha kalın, örneğin 8 Ne atkı ipliği kullanılarak, 2/2 dimi örgüde dokundukları gibi, bezayağı örgüde aynı kalınlıkta atkı ile dokunduktan sonra yüzeyi havlandırılarak, pazen görünümünde de dokunurlar.

Damask

Jakarlı motiflerin 5’li atkı ve çözgü sateni ile geliştirildiği pamuklu beyaz kumaşlara verilen addır.

Diril

Çözgü hâkim dimi (2/1, 3/1, 4/1) veya 5’li saten örgülerde, dimi çizgilerinin çözgü bükümünün ters yönünde yer aldığı dik dimi görünüşlü kumaşlardır. Yazlık ve tropikal elbiselik olarak kullanılırlar.3/1 dimi örgülü haki dm tipik bir örnektir. Kullanılan iplik numaraları çeşitli olmakla birlikte oldukça kalındır.

Diyagonal

Kalın numara iplikten yapılmış 2/2 dimi örgülü bir pamuklu kumaş türüdür.

Etamin

Elek bezi olarak da bilinen bu kumaş ince ve seyrek dokuludur.

Gabardin

Genellikle 2/1 dimi örgüde dokunan, çözgünün baskın olduğu ve dik dimi etkisi gösteren bir pamuklu kumaştır. Pantolonluk ve trençkot olarak 40/2 - 48/2 Ne çözgü, 20/1 - 24/1 veya 40/2 - 48/2 Ne atkı ipliği kullanılarak elde edilir. Kaliteli bir gabardin kumaşta 75/2 Nm kamgarn çözgü, 60/2 veya 80/2 Ne pamuk atkı, cm’de 40 çözgü, 35 atkı sıklıklarda ve2/2 dimi örgüde dokunur. Pamuk atkı çile boyalı ipliktir ve kumaşa top boyama uygulanır. İnce bir kaliteli pamuklu gabardinde ise, atkı ve çözgüde 80/2 Ne iplik, cm’de 64 çözgü, 30 atkı sıklıklarında kullanılır. Kalın gabardinlerde30/2 iplikler de kullanılmaktadır.

Gaz Bezi

Etamin örgüsünde daha seyrek olarak dokunan bir kumaştır.

Gömleklik

Gömleklik, bezayağı örgüde dokunan çözgüsü iyi haşıllanmış ham beze verilen addır. Bu kumaşın standart teknik özellikleri şöyledir: En 90 cm, çözgü 32 Ne, cm’de 30 sıklıkta, atkı 40 Ne, cm’de 30 sıklıkta. Daha kaliteli bezayağı gömleklikler 36 Ne çözgü ve atkıdan cm’de 30 çözgü, 38 atkı sıklıklarında dokunur. Diğer yandan, daha kalın ipliklerden dokunan türler de vardır, örneğin 28/2 Ne atkı ve çözgüden cm‘de 18 çözgü; 16 atkı sıklığında,165 gr./m2 ağırlıkta ekose gömleklikler de yapılmaktadır. Gömlekliklerin ince ipliklerden bezayağı örgüde dokunan türlerinin hemen hemen hepsi yanlış olarak poplin terimiyle belirtilmektedir. Diğer yandan, dimi ve sepet örgülerde dokunan gömleklikler, saten bölümler ya da ekstra iplikler kullanarak dokunan yollu desenli fantezi gömleklikler ve renkli ipliklerle dokunan çizgili ve ekose gömleklikler de bulunmaktadır.

İki Yüzlü Masa Örtüsü

İki yüzlü çift katlı bezayağı yapısında, motifli, kalın bir kumaştır.

Kaput Bezi

Amerikan bezi olarak da tanımlanan bu kumaş, bezayağı örgüde, karde iplikten dokunan ve kasar beyazlatma işlemi uygulanmayan bir kumaştır. Genellikle 12/1 - 16/1 Ne İngiliz Pamuklu Numarası iplikten cm’de 15-20 sıklıkta dokunur.

Krep

Pamuklu krep kumaşlar, yüksek bükümlü ipliklerden krep örgülerde dokunan hafif gramajlı kumaşlardır. Krep görünümü, bezayağı örgüyle, ters yönde yüksek büküm verilmiş atkı ve çözgü iplikleri kullanarak ve kumaşı yüksek oranda çektirerek elde edilir. Çekme sırasında iplikler büküm yönünde kıvrılarak düzensiz bir yüzey görünümü oluştururlar. Krep kumaşlar genellikle top boyanırlar, ancak baskı da yapılabilir.

Mermerşahi

Tülbende benzeyen, ancak daha sık dokunmuş, beyazlatılmış ve yumuşak tuşeli bir kumaştır. Genellikle 30/1 Ne iplikten 23-25 çözgü/cm, 16 -18 atkı/cm sıklıklarda ve yaklaşık 80 -85 gr./m’ ağırlıkta dokunur.

Müslin

Bezayağı örgülü, yumuşak, ince ve seyrek dokunmuş bir pamuklu kumaştır. Bezayağı yapıya sıkıştırılmış bölümler yerleştirilerek yapılan yollu türleri ile ekstra iplikler kullanarak yapılan figürlü türleri de vardır.

Opal

Bezayağı örgüde, 30/1 40/1 Ne çözgü ve 24/140/1 Ne atkı kullanılarak dokunan bir pamuklu kumaş türüdür.

Organze

Müslin sınıfına giren ince, hafif gramajlı, seyrek dokunup diri bir apre verilmiş, yarı şeffaf bir pamuklu kumaştır.Elbiselik, işlemelik ve aksesuarlık olarak kullanılır. İyi kalite bir organzede80 Ne çözgü, 100 Ne atkı, cm’de 32 sıklıkta kullanılır.

Otoman

Otoman genellikle ince çözgü ve kalın atkı iplikleriyle çözgü pikesi örgüde dokunan beyaz kumaşlara verilen addır.

Pamuklu Elbiseler

Bu grup pamuklu kumaşlar, kamgarn kumaşların taklidi olarak dokunan ucuz kumaşlardır. Yazlık elbiselikler ve özellikle pantolonluk kumaş olarak düz ya da desenli dokunurlar. Daha çok bezayağı, dimi ve panama gibi örgüler uygulanır. Kullanılan ipliklerin iyi kalite pamuktan yapılması ve çözgünün düşük bükümlü iki katlı iplik olması gerekmektedir.

Pamuklu Jorjet

İpekli jorjet taklidi, çok yüksek bükümlü atkı ve çözgü ipliklerinden bezayağı örgüde dokunmuş, ince bir pamuklu kumaştır. İyi bir pamuklu jorjet 70/2 Ne iplikten cm’de 20 çözgü, 18 atkı sıklıkta dokunup %25 oranında çektirilir. Daha düşük kaliteli ucuz türleri de dokunmaktadır. Bu kumaşlara baskı da yapılabilir.

Patiska

Hasse adıyla da bilinen bu kumaş, bezayağı örgülü, beyazlatılmış, hafif gramajlı, iç çamaşırlarında ve işleme yapmak için kullanılan bir pamuklu kumaştır. Uygulanan apre türüne göre yumuşak ya da diri tutumlu olabilir. Çok ince işlemelik patiskalarda 60-80 Ne atkı, cm’de 84-140sıklıkta, 56-66 Ne çözgü, cm’de 80-100 sıklıkta kullanılabilir. Günlük kulanım için dokunan patiskalarda ise, 20-30 Ne çözgü ve atkıdan cm’de 20-36sıklıklarda dokunan yapılar uygulanmaktadır.

Pazen

Hasse adıyla da bilinen bu kumaş, bezayağı örgülü, beyazlatılmış, hafif gramajlı, iç çamaşırlarında ve işleme yapmak için kullanılan bir pamuklu kumaştır. Uygulanan apre türüne göre yumuşak ya da diri tutumlu olabilir. Çok ince işlemelik patiskalarda 60-80 Ne atkı, cm’de 84-140sıklıkta, 56-66 Ne çözgü, cm’de 80-100 sıklıkta kullanılabilir. Günlük kulanım için dokunan patiskalarda ise, 20-30 Ne çözgü ve atkıdan cm’de 20-36sıklıklarda dokunan yapılar uygulanmaktadır.

Pijamalik

Pijamalık, gömleklik kumaş özelliklerinde fakat yollu desenlerde dokunan kumaşlara verilen genel addır. Zeminde bezayağı örgü, yollu bölümlerde saten ya da dimi örgülerin bileşimi olarak düzenlenirler.

Poplin

İnce çözgü ve kalın atkı kullanarak bezayağı örgüde dokunan kumaşlara poplin denilmektedir. Eskiden ipek iplik kullanarak dokunan poplin kumaş, şimdi merserize edilmiş ince numara penye pamuk ipliğinden yapılmaktadır. Çözgüde genellikle 30/1 Ne, atkıda 20/1 - 30/1 Ne iplik kullanılır. Daha ince poplinlerse, 60/2 - 80/2 Ne çözgü, 60/2 - 30/1 Ne atkı kullanarak dokunurlar. Aşağıda tipik iki örnek verilmektedir.

Şantuk

İpekli şantuk taklidi, bezayağı örgüde, nopeliya da inceli kalınlı bölümleri olan düzgünsüz pamuk atkı ipliği kullanarak dokunan bir kumaştır.

Saten

Pamuklu saten, 5’li atkı sateni örgüde dokunan parlak ve yumuşak yüzeyli bir kumaştır. Çeşitli kalitelerde beyazlatılmış, merserize edilmiş, siyaha boyanmış ya da desen basılmış olarak üretilir. 20/1 -36/1 veya 30/2 - 48/2 Ne çözgü, 12/1 - 20/1 veya 30/2 Ne atkı ipliği kullanılabilir.

Tülbent

Seyrek dokunmuş hafif gramajlı ve yumuşak bir kumaştır. Örtü olarak kullanılabildiği gibi, ambalaj amacıyla ve haşılla sertleştirilmiş olarak, astarlık olarak da kullanılmaktadır. 30 - 36 Ne iplikten cm’de 8- 17 sıklıklarda dokunur.

Vual

İnce numara, gaze edilmiş, yüksek bükümlü penye iplikten seyrek olarak dokunmuş bir pamuklu kumaş tipidir. 50/2 Ne iplikten cm’de 14 sıklıklarda, ya da 100/2 Ne iplikten cm’de 22 sıklıklarda dokunur. Yollu, figürlü ve baskı desenli türleri vardır

STANDARTBŞTRAYGARN KUMAŞLAR

ŞAYAK:

2/2 dimi örgüde dokunan, atkısı kalın numara ştrayhgarn iplik, çözgüsü genellikle pamuk olan ucuz bir kumaş tipidir. Kumaş beyaz olarak dokunur. Pamuk ipliğini kapatacak ölçüde dinklendikten sonra, top boyama yöntemiyle siyah, koyu kahverengi, lacivert gibi renklere boyanır. Daha kaliteli tiplerinde hem atkı, hem çözgüde ştrayhgarn yün ipliği kullanılabilir. Tipik bir örnek aşağıda verilmiştir:

Örnek:Çözgü 12/2 Ne pamuk ipliği, cm. ’de 12 sıklıkta, atkı 3. 5 Nm ştrayhgarn iplik, cm. ’de 10 sıklıkta, en 145 cm., ağırlık 470 gr/ m2.

KAŞE:

2/2 dimi örgüde, ince numara ştrayhgarn iplikten dokunup ağır bir dinklemeyle bir ölçüde keçeleştirilmiş ve yüzeyi havlandırılmış, düz renk elbiselik ve döpiyeslik kumaşlardır. Daha kalın tipleri pardesülük olarak da kullanılabilirler.

Örnek: Çözgü 16/1 Nm ştrayhgarn iplik, cm. ’de 23 sıklıkta, atkı 16/1 Nm ştrayhgarn iplik, cm. ’de 18 sıklıkta, ağırlık 275 gr. /m2, en 145 cm.

BLEYZER:

Ağır bir dinkleme ve hafif bir şardonlamayla yüzeyi havlandırılmış olan kaşe benzeri ştrayhgarn kumaşlardır. Aslında bu isim, 12/1 Nm ştrayhgarn iplikten cm. ’de 16 sıklıkta ve dimi örgüde dokunup üzerine yollu desen basılmış olan ve spor ceketlik veya kadın kepliği olarak kullanılan özel bir kumaşa verilen addır. Ancak bu terim, şimdi, kaşe tipi ağır gramajlı kumaşlar için kullanılmaktadır.

Örnek: Kırık dimi örgüde, 16/1 Nm ştrayhgarn atkı ve çözgü, cm. ’de 22 atkı ve çözgü sıklığında, 370 gr. /m2 ağırlıkta, 150 cm. ende.

FLANEL:

İnce numara ştrayhgarn ipliklerle 2/2 dimi ya da bezayağı örgüde dokunup, dinkleme ve şardonlama işlemleriyle yüzeyi hafif havlandırılmış olan, yumuşak tuşeli kumaşlara flanel denmektedir. Yumuşak tuşesi nedeniyle bedene yakın giyilen giysilerde kullanılabilir.

Örnek:Örgü 2/2 dimi, çözgü 12/1 Nm ştrayhgarn iplik, cm. ’de 14 sıklıkta, atkı 14/1 Nm ştrayhgarn iplik, cm. ’de 16. 5 sıklıkta, ağırlık 245 gr. /m2, en 145-150 cm.

ÇUHA:

Bezayağı örgüde, merinos yününden yapılmış ştrayhgarn ipliklerden dokunup, ağır bir dinklemeyle enden yaklaşık %33, boydan %25 oranında çektirilerek keçeleştirilmiş olan ve bu şekilde yüzeyinde bir hav tabakası oluşturulan yumuşak bir kumaştır. Genellikle 12/1 Nm ştrayhgarn iplikten, cm. ’de 12-13 çözgü, 15-16 atkı sıklığında dokunur. Yukarıda açıklanan apre işlemlerinden sonra yeşil renge boyanarak bilardo kumaşı olarak da kullanılır.

MELTON:

Genellikle bezayağı veya 2/2 kırık dimi örgüde, 6/1-10/1 Nm ştrayhgarn iplikten cm. ’de 14-22 sıklıkta dokunup, ağır bir dinkleme ile yapılan keçeleştirme işlemini izleyen şardonlama ve kesme işlemleriyle yüzeyinde düzgün bir hav tabakası oluşturulan, ağır gramajlı kumaşlardır. Paltoluk ve mantoluk olarak yapılırlar. Enden %35, boydan %25 oranında bir toplam çekme söz konusudur.

Örnek:2/2 dimi örgü, çözgü 6/1 Nm ştrayhgarn iplik, cm. ’de 16 sıklıkta, atkı aynı iplik, cm. ’de 13. 5 sıklıkta.

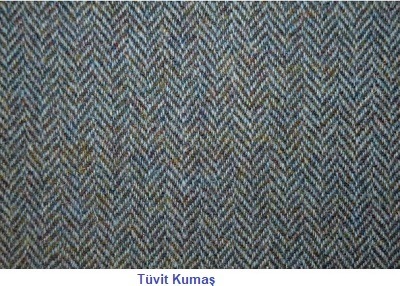

TÜVİD:

Kalın numara havlı ştrayhgarn iplikten dokunan kalın spor ceketlik kumaşlara verilen addır. Elde eğrilmiş ipliklerden dokunan özgün tipi”Harris Tweed” olarak tanınır.

Örnek:2/2 dimi örgü, 4 Nm ştrayhgarn atkı ve çözgü, cm. ’de 7 sıklıkta.

ŞEVYOT:

Şevyot, krosbred yapağından yapılan ştrayhgarn ipliklerden dokunan bir kumaş türüdür. Hafif bir dinkten sonra hafif şardonlama yapılır ve apre işlemleri sırasında kumaşın sert tutumu ve açık dokusu korunur. Kumaş parlak renk ve ilginç desenlerde elbiselik, ceketlik ve paltoluk olarak dizayn edilir. 6-10 Nm iplikler ile cm. ’de 10-14 sıklıklar uygulanır.

BATTANİYELER:

Kalın, ağır dink işlemi görmüş ve ştrayhgarn yün ya da yün / sentetik karışımı ipliklerden yapılmış kumaşlardır. Ştrayhgarn atkı ipliği az bükümlüdür. Çözgüde ştrayhgarn iplik yerine çift kat kamgarn iplik ya da pamuk ipliği kullanılabilir. Kumaş yapısı, bezayağı ve dimi örgülerin kullanıldığı tek katlı yapılar olabildiği gibi, atkı takviyeli ya da iki katlı yapılar da olabilir. Battaniyeler genellikle renkli dokunurlar. Şardonlama işlemiyle kumaş yüzeyinde kalın ve sık bir hav tabakası oluşturulur. Bu nedenle, takviyeli ve iki katlı yapılarda, atkı ipliğinden hav çıkarılacağı için, kalın numara atkı ipliği kullanılır ve örgüde uygun uzunlukta atkı atlamaları düzenlenir.

Battaniyelerin enleri ve gramajları değişik olabilir. Enler, genellikle, tek kişilik battaniyelerde 140-160 cm., iki kişilik battaniyelerde 2. 0-2, 3 m. ’dir. Gramaj 400 gr. /m2 ile 1000gr. /m2 arasında değişebilir. Aşağıda iki örnek verilmektedir:

Örnek 1:Yünlü battaniye;2/2 dimi örgüde, çözgü 4. 5 Nm ştrayhgarn iplik, cm. ’de 10 sıklıkta, atkı 4. 5 Nm ştrayhgarn iplik, cm. ’de 11 sıklıkta, en 2. 1 m., gramaj 420 gr/m2, renkli ekose desenlerdedir.

Örnek 2:İki yüzlü battaniye;örgü 3/1 ve 1/3 dimi, çözgü 20/2 Ne pamuk ipliği, atkı 2. 5 Nm ştrayhgarn yün ipliği, çözgü sıklığı cm. ’de 9, atkı sıklığı cm. ’de 15, en 150 cm., gramaj 700 gr/m2, ekose veya jakarlı desenlerdedir.

KEÇELER:

İki ya da daha çok katlı ştrayhgarn yün ipliğinden dokunan bu kumaşlara ağır bir yıkama ve dinkleme işlemi uygulanarak tam bir keçeleşme sağlanır. Bu yapılırken kumaş enden ve boydan %50 oranında çektirilir. Böylece tüylü ve düzgün bir kumaş yüzeyi oluşurken, kumaşın iplik yapısı kumaş içinde kaybolur. Özellikle kağıt üretiminde taşıyıcı bant olarak kullanılan bu keçelerin suyu çekme ve çekmezlik özellikleri, gerilimlere dayanırlıkları vardır. Örgü olarak genellikle 2/2 dimi uygulanır. Dokuma keçeler çeşitli endüstriyel amaçlarla kullanılırlar.

SAKSONİ:

“Saxony” ve merinos yapaklarından yapılan ştrayhgarn ipliklerden çeşitli örgü ve desenlerde dokunan, yumuşak ve açık dokulu kumaşlardır. Elbiselik ve paltoluk kumaş olarak kullanılırlar. Hafif ve orta gramajlar için 2/2 dimi örgü ile 12 Nm ve daha ince ştrayhgarn iplikler uygundur.

BROAD KUMAŞ:

Bezayağı örgülü, hafif enine kabarıklıkları bulunan dokunmuş ştrayhgarn kumaştır. Bazen dimi örgüde kullanılabilir. Elbiselik kumaş apresi verilen, keçeleştirilmiş, orta ağırlıkta ve tek yönlü fırçalanmış yüzeye sahiptir. Genel olarak koyu renklere boyanır. Kadın elbiseleri v. b. için kullanılır.

DOESKİN:

Yüzeyi apreli, çözgü yüzeyli kumaştır. 2/1 çözgü dimisi ve 3/1 kırık dimi gibi örgüler kullanılarak elbiselik tipi apre verilmekte ve “doeskin” ismi kullanılmaktadır. Başka bir deyişle, aprenin verdiği güderi tutumu ve efektli bir kumaşa “doeskin” kumaş kategorisine sokmaktadır. Kumaş saf yünden ve çoğu kez merinos yününden veya merinos karışımından yapılır.

DONEGAL:

Gelişigüzel dağıtılmış parlak renkli nokta veya çilleri bulunan ve ştrayhgarn iplikle dokunmuş olan bezayağı örgülü kumaştır. Orijinalinde İngiltere’nin Donegal şehrinde kaba ştrayhgarn elbiselik olarak üretilmiştir ve ismini buradan almaktadır.

DONEGAL TÜVİD:

Bezayağı örgülü açık renk nopeli çözgü ve koyu renkli atkıdan oluşan ştrayhgarn tüvit kumaştır. Renkli, az bükümlü ve küçük nopeli ipliklerden oluşur. Çözgüleri açık, atkıları koyu renklidir.

DRAPE:

Genellikle siyah renkte, yünlü, lüks bir kumaş cinsidir. Çözgüsü kamgarn, atkısı ştrayhgarn iplikten, saten ya da diyagonal örgü ile dokunur. Resmi kıyafet ve salon elbiselerinde kullanılır.

ELESYON:

Ekstra atkı ipliğinin kumaş yüzeyinde yüzdürülüp daha sonra apreleme işlemi sırasında koparıldığı kalın, yumuşak, dalgalı yüzeyli, ştrayhgarn mantoluk kumaştır.

ESKİMO:

Dinklenmiş, şardonlanmış yünlü paltoluk kumaştır. Kalın ştrayhgarn iplik veya takviyeli ipliklerle dokunur. Ağır, kaliteli, üst kısmı 3/1 dimi, alt kısmı bezayağı örgüsü ile çift katlı olarak üretilir.

KERSEY:

Diyagonal olarak ribli veya dimili olan, çok dinklenerek, kısa havlı olarak aprelenen, kompakt, parlak, yünlü kumaştır.

PİLOT BEZİ:

Genellikle lacivert renkli ve havacıların üst giyim eşyası olarak kullandığı bir tip ştrayhgarn yünlü kumaştır. Daha ziyade 2/2 dimi örgülü, çok dinklenmiş ve tüylendirilip fırçalanmış ve kıvırcık havlıdır.

RATİNE KUMAŞ:

1)Orijinalinde kıvrımlı havı bulunan kalın yünlü bir kumaştır. Bu terim aynı zamanda; özel bir apre uygulanmayan bir kumaşta fantezi bir iplik kullanmak suretiyle veya özel bir apre kullanılan kumaşta düz iplikler kullanmak suretiyle oluşturulan pürüzlü yüzeyli kumaş içinde kullanılır.

2)Kullanımda olan ratine kumaşların tersine, örgü deseni(örneğin;balıksırtı) veya bir renk desenlenmesi (örneğin;kare) ile ratine edilen manto ve ceketlerde, hafif olanları elbiselik için kullanılan modaya uygun kumaşlar.

KAMGARN KUMAŞLAR

TROPİKAL(YAZLIK BEZAYAĞI) KUMAŞLAR:

Bezayağı örgüde, ince numara yün, yün / tiftik ya da yün / polyester karışımı kamgarn ipliklerden dokunan ince yazlık kumaşlardır. Genellikle 60/2 ya da 52/2 Nm iplikler kullanılır. Düzgün bir kumaş yüzeyi elde etmek için, %100 yünlü kumaşlarda, iyi bir kesme işlemi yapılır. Yün / polyester karışımı kumaşlarda ise, gaze(yakma) işlemi gereklidir ve tüylenmeyi önler.

Örnek:%100 yünlü kumaş; atkı ve çözgüde 60/2 Nm kamgarn iplik, çözgü sıklığı cm. ’de 31, atkı sıklığı cm. ’de 29, en 150 cm., gramaj 240 gr. /m2.

ALPAKA:

Atkısında alpaka, tiftik gibi parlak liflerden yapılmış kamgarn iplik kullanılan kumaşlara verilen genel addır. Atkı tek katlıdır. Çözgüde genellikle iki katlı kamgarn yün ipliği kullanılır. Aprede kumaşı yıpratmayan ve parlaklığı açığa çıkaran özel bir rutin uygulanır.

Örnek:Mohair kumaş;bezayağı örgü, atkı 26/1 Nm kamgarn tiftik ipliği, cm. ’de 19 sıklıkta, çözgü 52/2 Nm kamgarn iplik, cm. ’de 24 sıklıktadır.

SERJ:

Serj terimi 2/2 dimi örgüde dokunan yünlü kumaşlara verilen genel addır. En çok kullanılan türü, kamgarn iplikten üni renklerde dokunan pantolonluk kumaşlardır. % 100 yün ya da %45 yün / %55 polyester karışımı 36/2-40/2 Nm kamgarn ipliklerden orta gramajda dokunan tipleri yaygındır. %100 yün vigurö iplikten yapılan düz renkli olanları yanında, elbiselik olarak kullanılan desenli türleri de yapılır.

Örnek:Yünlü serj;çözgü 36/2 Nm kamgarn iplik, cm. ’de 27. 5 sıklıkta, atkı 36/2 Nm kamgarn iplik, cm. ’de 23. 5 sıklıkta, ağırlık 300 gr. /m2.

FİLAFİL:

2/2 dimi örgülü, 1A 1K renk düzeni uygulanarak basamak efekti verilen bir elbiselik kumaş türüdür. Serj yapısında, düzgün ve havsız bir yüzey veren bir apre rutini uygulanarak elde edilir.

Örnek:Çözgü 40/2 Nm iplik, cm. ’de 27. 5 sıklıkta, atkı aynı iplik, cm. ’de 23 sıklıkta, ağırlık 270 gr. /m2.

FLANEL:

2/2 dimi örgüde dokunup dinkleme ile yüzeyi havlandırılan, yumuşak tuşeli, düz ve desenli elbiselik kumaşlardır.

GABARDİN:

Çözgü hakim dimi örgülerde dokunan pantolonluk ve pardesülük kumaşlardır. Dayanıklı ve esnekliği az bir kumaştır. Pardesülüklerde su geçirmezlik sağlamak için çözgü sıklığı artırılır. Ütülerken parlama yapmamasına dikkat etmek gerekir.

Örnek: Örgü 2/1 dimi, çözgü 56/2 Nm kamgarn iplik, cm. ’de 40 sıklıkta, atkı aynı iplik, cm. ’de 25 sıklıkta, ağırlık 250 gr. /m2.

TARTAN:

2/2 dimi örgüde, kamgarn ya da ştrayhgarn ipliklerden karmaşık ekose desenlerde, kırmızı, lacivert, yeşil ve sarı gibi parlak ve saf renklerin kullanıldığı kumaşlardır. Şal, eteklik ve örtü olarak kullanılırlar. Yumuşak bir apre uygulanır.

Örnek: Tartan eteklik; atkı ve çözgü 74/2 Nm kamgarn iplik, cm. ’de 27. 5 sıklıkta, en 70 cm.

PANAMA:

2/2 sepet örgüde değişik gramajlarda dokunan düz ve desenli kumaşlardır. Yazlık kumaş olarak gevşek dokuda, keten ya da yün / keten karışımı kamgarn ipliklerden dokunur. Kışlık elbiselik olarak % 100 yün ya da 45/55 yün / polyester karışımlı kamgarn iplikler de kullanılabilir. Aprede yumuşak bir tuşe verilir.

FRESKO:

Yüksek bükümlü ipliklerin, katlandıktan sonra, bezayağı örgüde ve düşük sıklıklarda dokunmasıyla elde edilen sert tutumlu, hafif gramajlı kumaşlardır. Kumaşa kırçıl ya da kumlu bir efekti vermek için muline iplikler de kullanılabilir.

Örnek:Çözgü 56/4 Nm kamgarn iplik, cm. ’de 19. 5 sıklıkta, atkı aynı iplik, cm. ’de 14 sıklıkta, ağırlık 240 gr. /m2.

KAMGARN SAKSONİ:

Kalın numara kamgarn ipliklerden çeşitli örgü ve desenlerde dokunan ştrayhgarn kumaş taklidi kamgarn kumaşlardır. Özel bir apre rutini uygulanarak renk parlaklığının ve sert tutumun korunmasına dikkat edilir.

Örnek:2/2 dimi balıksırtı örgü, atkı ve çözgü 32/2 Nm kamgarn iplik, cm. ’de 25. 5 atkı, 22 çözgü sıklığında, ağırlık 335 gr. /m2.

LASTİKOTİN:

1/2 dimi veya 2/2 sepet dimisi örgülerde ince kamgarn ipliklerden dokunan, ince, esnek ve dayanıklı bir elbiselik kumaştır. Smokinlik, eteklik ve döpiyeslik olarak da kullanılır. Ağır gramajlı askeri üniformalarda kullanılan bir türünde, 2Y1A düzeninde, yüzü panama dimisi(sepet dimi), arkası bezayağı örgüde bir iki katlı yapı uygulanır. İpliğinde ince merinos yapağısı kullanılır ve genellikle beyaz, siyah, koyu lacivert renklerde de yapılır. Beyaz dokunduktan sonra top boyama yapılarak renklendirilir.

Örnek:2/2 sepet dimisi örgü, çözgü 70/2 Nm %100 yün kamgarn iplik, cm. ’de 46 sıklıkta, atkı aynı iplik, cm. ’de 33. 5 sıklıkta, en 150 cm., ağırlık 300 gr. /m2.

KREP:

Çok yüksek S ve Z bükümlü kamgarn iplikleri birlikte ve genellikle 1:1 düzeninde, bezayağı ya da krep örgülerde, düşük sıklıklarda dokunduktan sonra hafif bir apre işlemi uygulanarak elde edilen kumaşlardır. Genellikle kadın elbiseliklerinde kullanılırlar.

DUBLDRA:

Kendinden desenli çizgili ve ağır gramajlı kumaşlardır. İki katlı bezayağı örgüde ve sıkıştırılmış bölümler düzenleyerek çizgilerin oluşturduğu yapılarda dokunurlar. Çok az görünecek ve tek renk efektini bozmayacak biçimde efekt iplikleri de kullanılabilir.

Örnek:Çözgü 46/2 Nm kamgarn iplik, cm. ’de 36 sıklıkta, atkı aynı iplik, cm. ’de 30 sıklıkta, ağırlık 275 gr/m2.

KAŞMİR:

Atkıda daha ince kamgarn yün ipliği kullanılarak 1/2 dimi örgüde dokunan atkı hakim bir elbiselik kumaştır. Atkıda büyük bir sıklık uygulanır. Ucuz türlerinde çözgüde pamuk ipliği de kullanılabilir. Aprede, kumaş boydan uzatılıp enden çektirilerek atkı hakimiyeti geliştirilir.

Örnek:Çözgü 46/2 Nm. Kamgarn ya da 60/2 Ne pamuk ipliği, cm. ’de 20 sıklıkta, atkı 64/2 Nm. kamgarn iplik, cm. ’de 47 sıklıkta.

ASTRAGAN:

Yüzeyinde kıvrımlı ve parlak bir hav tabakası oluşturulmuş bulunan mantoluk kumaşlardır. Kıvırcık yüzey, özel bir yöntemle hazırlanmış kamgarn ipliklerle iki biçimde sağlanır:

a)Sık dokunmuş bir temel kumaş aprede çektirilirken üzerinde çekmeyen bir iplik kullanarak düzenlenen atlamaların kıvrım yapmasıyla.

b)Atkı ilmeli bir kumaş yapısında atkıda kıvrımlı tiftik iplik kullanmakla.

ŞALİ:

Uzun ve parlak yerli yapak harmanlarından bükülen kalın numara kamgarn ipliklerden, seyrek olarak bezayağı örgüde dokunarak elde edilen ve daha sonra boyanan bayraklık kumaşa verilen addır. 24/2 veya 16/1 Nm atkı, 24/2Nm çözgü ipliği, cm. ’de 10-11 sıklıklarda kullanılır. Kumaş 150-155 cm. ende, 170 gr/m2 ağırlıkta dokunur.

ALASKA:

2/2 dimi örgü ile 140 cm. mamül eninde, cm. ’de 20 atkı, 20 çözgü ipliği sıklığında ve 30/2 Ne kamgarn iplikten çözgü ve atkı ipliği ile dokunmuş elbiselik kumaştır. İplikler pamuk ve yün karışımı olup yaklaşık % 30-40 pamuktur. Ucuz bir kumaştır.

HAFİF KAMGARN:

Saf kırkım yününden yapılan, çoğunlukla krep-bukle ve şifon karakterindeki çok hafif kamgarn kumaşlardır. Kısmen sepet örgüsüne benzeyen, daima kuru tutuma sahip olan bu kumaşlar tek veya çok renkli dokunabilir.

KAMGARN LASTİNG:

Genellikle yedi çerçeve ile dokunan kumaş olup, cephane fabrikalarında koruyucu giysi olarak kullanılır.

NATE:

Küp biçiminde yüzey görünüşüne sahip değiştirilmiş bezayağı örgüsü ile yapılan gözenekli elbise kumaşıdır. Kamgarn benzeri iplikler ve çift katlı iplikler, panama örgüsü karakterini iyice ortaya çıkarırlar. Kaba dokunmuş natelerin destekleyici bir alt örgüye gereksinimleri vardır.

SATEN ARKALI PALTOLUK KUMAŞ:

Saten arkalı, fantezi dimi esasına dayalı olarak dokunan kamgarn kumaştır. Arka taraftaki daha kaba olan çözgü ipliği ağırlık vermekle beraber ince bir yüzey örgüsü verir. Bu kumaş 150 cm. mamül en vermek üzere 175 cm. ende dokunur. Çözgü raporu 2 yüz, 1 arkadır. İpliklerin hepsi kamgarn olup yüzü Ne 56/2, arkası ise Ne 24 incelikteki ipliklerle dokunur. Sıklıklar ise;cm. ’de 52(34 yüz, 18 arka) çözgü telli ve cm. ’de 36 atkı ipliğidir.

SATEN DİRİL, SATEN DİMİSİ:

Beşli çözgü saten örgüsüyle, çözgüde ve atkıda farklı renk raporuyla ve genelde kamgarn veya yün-poliester karışımlı, parlak efektli ipliklerin dokunmasıyla oluşturulan baharlık kumaştır. Kumaşın ön yüzü ve arka yüzünde değişik renk görünümü ile örgü özelliğinin birleşmesi nedeniyle dimi örgüsü izlenimi verir.

ŞALUN:

Paltolar, üniformalarda astarlık olarak kullanılan krosbred kamgarn iplikle yapılan 2/2 dimi örgülü kumaştır.

ŞARSKİN:

Orta ağırlıkta, yarı parlak, sert apreli, dimi örgülü kamgarn ya da sentetik kumaştır. Yüzeyi köpek balığı derisi gibidir.