Baskı (16)

Kâğıda aktarılmış süblime olma (yani ısı etkisiyle buharlaşma) özelliğindeki boyar maddenin ısı ve basınç etkisi ile kumaşa transferi işlemidir.

Süblime olabilen dispers boyar maddeler, özel olarak yapılandırılmış silindir baskı makinesi, rotasyon baskı makinesi veya ofset baskı makinesi ile kâğıt üzerine basılır. Kâğıt, hatalara ilişkin kontrol edildikten sonra basılı tarafını basılacak tekstil yüzey ile birleştirip 20 – 30 sn, 210 – 215°C’ye ısıtılmış (PES için) silindirden geçirilir. Bu esnada desen kumaşa geçer. Baskı işleminden sonra herhangi bir ard işlemin yapılmasına gerek kalmaması büyük bir avantajdır. Yüksek aktarma sıcaklığı nedeniyle tutumda sertleşme olabilir. Tutum sertleşmesi lif çeşidine göre farklı olabilir. Günümüzde genelde polyester veya selüloz polyester karışımlarına basılır.Selüloz oranı çok düşük olmalıdır.

Transfer baskı kâğıtlarının basılmasında boyarmaddenin buhar basıncı, difüzyon katsayısı(maddelerin çok yoğun ortamdan az yoğun ortama geçici), süblime temperatürü (170–230°C), molekül ağırlığı (400) dikkate alınarak seçilmesi gerekir. Kâğıtların dispersiyon boyarmaddeleriyle hazırlanan baskı patı ile basılması; rulo, rotasyon ya da film-druck baskı yöntemine göre gerçekleştirilir.

Transfer baskı kâğıdı yalnızca bir kez kullanılır. Kâğıt, ısıtılmış tambur ile blanket arasında kumaş ile yüz yüze getirilerek ısı ve basınç etkisiyle üzerindeki boyarmaddeyi kumaşa transfer eder. Kâğıt, solvent esaslı patlarla basılacaksa emme yeteneğinin az, sulu patlarla basılacaksa emme yeteneğinin çok olması gerekir. Emme yeteneğine göre boyarmadde değişik verim gösterir.

Emme yeteneği yüksek olduğunda boyar madde kâğıdın arka yüzeyine geçecek ve boyarmadde verimi düşecektir. Kâğıdın az, fakat yeterli emme yeteneğine sahip olması gerekir. Baskı patının büyük kısmının kâğıt üzerinde kalması isteniyorsa binder kullanılır. Transfer baskıcılıkta baskıcı ya da aracı, baskılı kâğıdı, bu çok özel kâğıtları üreten firmaların birinden sipariş eder. Bu kâğıt, tasarımcının yarattığı desene uygun olarak basılmıştır. Baskıcı ya büyük partilerde özel desen bastırır ya da hazır desenli kâğıtlardan seçerek kullanır.

Boyarmaddenin kâğıttan kumaşa geçişine etki eden faktörler;

1-Boyarmaddenin yapısı,

2-Mamulün yapısı,

3-Transfer koşullarıdır.

Temperatür hassasiyeti ±1° olmalıdır. Boyarmadde molekülünde ufak bir değişiklik, boyarmadde alımında % 50'ye varan değişikliğe yol açar transfer baskıda; basınç kalış süresi elde edilen sonucu etkiler. Boyarmadde ile tekstil mamulü arasıda bir denge vardı. Süe iyi ayarlanmamışa kâğıttan elyafa geçen boyarmadde tekrar elyaftan kâğıda geçer.

Transfer baskı kâğıtları yüksek sıcaklıklara ve basınca dayanıklı olmalıdır. Transfer baskı kâğıdının baskısı rotogravür (bakır tual ile elmas uçlu bir fırçanın buluşmasıyla sonuçlanan baskılar), fleksografik (Baskı kalıbının yüzeyinde yüksekte kalan işli alanlardaki mürekkep almış görüntülerin basınç etkisiyle baskı malzemesinin üzerine geçirilmesi esasına dayanan bir baskı yöntemidir.), litografik (Taş baskı sistemi yağ ve suyun birbirlerine karışmamaları olayı esas alınarak aynı yüzey üzerinde baskı yapan ve yapmayan alanlar elde edebilme esasına dayanır.), şablon ve dijital baskı olarak yapılabilir. Transfer baskı kâğıtları yüksek hızlı baskıda yırtılmayı önlemek için yeterli dayanıklılığa sahip olmalı ve transfer adımında 30 saniye veya daha uzun sürede 200°C ve üzeri sıcaklıklara maruz bırakıldıktan sonra yeterli dayanımı göstermelidir. Kâğıtların ağırlığının 55-80 g/m² olması tavsiye edilir. Kâğıt, kâğıt hamurundan mekanik yollarla hazırlanarak elde edilir. Mekanik yollarla öğüterek, ezerek veya kimyasal maddelerle oluşturulan kâğıt hamurundan elde edilebilir.

Baskı mürekkebi veya diğer yüzey uygulamalarını kâğıda nüfus etme derecelerinden dolayı geçirgenlik önemli bir özelliktir. Fakat yüksek geçirgenlik transfer esnasında mürekkep ve solventlerin geçişini arttıracağından baskı desenlerinin netliğinde azalmaya ve kumaşta düşük transfer etkisine sebep olur.

Transfer baskı mürekkeplerinin yapısında bağlayıcılar, solventler, plastifiyanlar ve diğer katkı maddeleri bulunur. Bağlayıcılar boyarmaddeyi baskı malzemesi üzerine sabitleştirir. Solventler,reçineleri çözerler ayrıca mürekkebi baskı viskozitesini düşürüp mürekkebin baskı malzemesi üzerine transferini sağlamaktadır.Plastifiyanlar mürekkebe esneklik,yüzeye iyi yapıştırma gibi özellikleri arttırmak için ilave edilir.Diğer katkı maddeleri ise mürekkebin sürtünme dayanıklılığını kayganlık özelliklerini geliştirmek için ilave edilir.

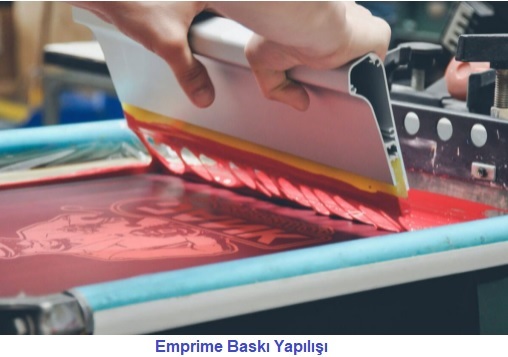

Emprime baskı elle ve tahta kalıp yardımı ile yapılmaktadır. İpek, yün, alpaka, raşel, saten, polyester, saten ve pamuklu kumaşlara olabilmektedir. Emprime için serigrafi baskı boyaları kullanılmaktadır.

Tahta kalıbını hazırlamak için, baskı alanının boyutu kadar bir kalıp hazırlanıp, bu tahta kalıbın üzerine, gergin olarak ipek döşenmektedir. Hazırlanan bu tahta kalıplara yapılacak olan desenler monte edilerek, kumaşlara tatbik edilir.

Emprime ile baskı yapmak için hazırlanan bu kalıbın üzerine, basılmak istenen logo ya da desenlerin folyosu çıkarılarak, ipek üzerine yerleştirilmektedir. Daha sonra baskı için kullanılan özel serigrafi boyası bunun üzerine dökülerek, rakle ismi verilen ve boyanın kumaş üzerinde yayılmasını sağlayan sıyırıcı materyal yardımı ile kumaşlara baskı işlemine geçilmektedir.

Emprimelerde resim baskısı olamamaktadır. Aynı zamanda bu boya baskı yönteminde renk geçişleri de yapılamamaktadır. Kullanılan renklerin ve kullanılan malzemelerin çeşitliliğine göre emprime kumaşların fiyatları belirlenmektedir.

Avantajı tüm kumaş türlerine kolaylıkla uygulanabilmesidir. Aynı zamanda baskıda basılan adet miktarı ne kadar çoksa birim başı maliyetlerin düşerek, baskının ekonomik fiyatlarla olmasını sağlamaktadır.

Kullanılan serigrafi boyaları canlı renklerden oluştuğu için uygulandığı kumaşların güzel ve şık görünmesine yardımcı olur. Kullanılan boyalar su bazlı ve organik boya olduğu için insan sağlığına zarar vermez. Bu baskı türü istenen her yüze uygulanabilmektedir.

Bu baskılarda kullanılan serigrafi boyalarının tümü, birinci sınıf kaliteye sahip olup, çevre dostu olan ekolojik boyalardır. Yüksek adetlerde en iyi verim sağlayan boya baskı tekniğidir. Parça ya da dikilmiş olan her tekstil ürününe yapılabilmektedir. Ayrıca diğer baskı yöntemlerine göre en hızlı üretimi sağlayan bir baskı çeşididir. Böylelikle zamandan büyük tasarruf sağlanmaktadır.

Emprime Baskı Çeşitleri

Su bazlı

Sıcak yaldız

Kabartma

Varak

Hologram yaldız

Pigment

Sim baskılar

Su Bazlı Emprime Baskı

Su bazlı baskı için su bazlı boyalar kullanılmakta olup, bu boyalar özel yapıları sayesinde organik olmaktadır. Su bazlı boyalar ağır metal ya da insan sağlığına zarar verecek bir madde içermemektedir.

Su bazlı baskı yapılan kumaşlar, 60 derece sıcaklıkta yıkanabilmektedir. Aynı zamanda diğer baskılara göre su bazlı baskılar daha fazla elastik bir yapıya sahip olmaktadırlar. Bu nedenle polyester film üzerine yapılan su bazlı baskının, kumaşlara yerleştirilmesi de oldukça pratik ve kolay olmaktadır.

Sıcak Yaldız Emprime Baskı

Sıcak Yaldız Baskı çeşidinde, kalıplarda kullanılan folyoların mat kısmı baskı yapılacak olan tarafa, parlak kısmı ise klişeye gelecek şekilde ayarlanmaktadır. Böylelikle hangi renk yaldız arzu edilirse, kalıp folyolarında o renk kullanılmaktadır.

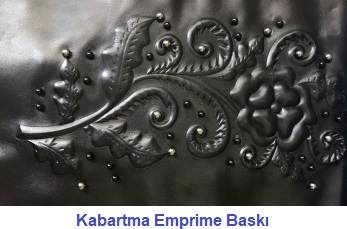

Kabartma Emprime Baskı

Kabartma baskı en çok kullanılan baskı çeşitlerinden biridir. Emprime ile baskı teknikleri içinde özel bir yere sahip olan bu baskı türü, kumaşlara farklı efektler kazandırmaktadır. İstenen desenin kumaşa aktarılması pigment boyar maddelerle baskı gibi olsa da baskının görünüşü kullanılan tekniklerle kabartma şeklinde olmaktadır.

Varak Emprime Baskı

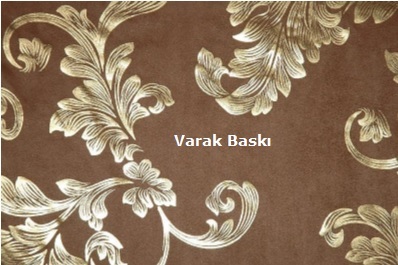

Varak baskı taşıyıcı bir polyester film üzerine özel kaplama makineleri ile boya kaplanarak elde edilmektedir. Varak baskı ilk zamanlarda matbaacılıkta kullanılmış olsa da gelişen teknoloji ile günümüzde tekstil sektöründe de sıklıkla kullanılmaya başlamıştır.

Varak baskılar birçok farklı alanda kullanılabilmektedirler. Tekstil ve matbaacılık haricinde; deri, cam, seramik ve plastik materyallere de varak baskı yapılmaktadır. Varak baskı kullanıldığı kumaşlarda parlak ve metalik efektlerin oluşmasını sağlamaktadır. Varak baskı, tekstil sektöründe altın ve gümüş metalik renklerinin mat, parlak ve yarı mat gibi versiyonları ile sıklıkla kullanılmaktadır.

Hologram Yaldız Emprime Baskı

Hologram yaldız baskı, 2 boyutlu resimlerin tek katmandan oluşan holograma yerleştirilmesi ile yapılmaktadır. Baskının yapıldığı alanların değişik ve farklı renklerde gözükmesini sağlayan bir baskı çeşididir.

Pigment Emprime Baskı

Pigment baskı, tüm dünya genelinde en çok kullanılan baskı çeşitlerindendir. Aynı zamanda pigment baskılar maliyet olarak da en düşük fiyata sahip olmaktadırlar. Pigment baskılarda kullanılan boyalar anorganik, organik, floresan ve metalik tonlara sahip olmaktadır.

Pigment baskılar özellikle pamuklu baskılarda en çok tercih edilmektedir. Pigment baskı sonrasında yıkama gerekmediği için en pratik ve maliyeti düşük baskı çeşitlerindendir.

Sim Emprime Baskı

Tekstil sektöründe sıklıkla kullanılan sim baskı, uygulandığı kumaşlara parlak ve ışıltılı olmak üzere efektler vermektedir. Simler, uygulama esnasında polyester filmler üzerine tutturulmuş, metalik boyalardan oluşmaktadır. Uygulandığı alanlarda hoş bir görüntü elde edilmesini sağlamaktadır. Sim baskı için geniş bir renk yelpazesi bulunmaktadır.

Son yıllarda pas lekesinin bir sanatsal tekniğe dönüştürülebileceğinin fark edilmesiyle pasın tasarım dünyasında kullanımı başlamıştır. Kimyasal boyaların çevreye ve insan sağlığına verdiği zararların da ortaya çıkmasıyla doğal malzeme arayışlarına yönelim artmış ve yeni malzeme ve tekniklerle özgün tasarımlar yapılmaya başlanmıştır.

Bu yöntemlerden ekolojik baskı, bitkiler ve paslı metaller gibi doğal malzemeleri kullanarak yüzeyde desen oluşturulması işlemidir. Ekolojik baskı yöntemlerinden pas baskının kullanımı son yıllarda dünyada hızla artmaktayken ülkemizde yeni yeni yaygınlaşmaktadır.

Pasın sanat için kullanılması, insanların çevrelerinde yaptıkları gözlemlerin sonucu geliştirilmiş bir yöntemdir.

Günlük hayatta herkes gerek iç gerekse dış mekânlarda paslı malzemelerin bulundukları yerden kaldırıldıklarında bulundukları zemine (taş, mermer, seramik) ya da tekstillerle temas ettiklerinde bıraktıkları pas lekeleriyle karşılaşmıştır.

Sanatçılar tarafından yapılan çalışmalar ve ortaya çıkarılan eserler halk arasında pis olarak algılanan istenmeyen pas lekesini sanatta kullanılabilen ve beğeni toplayan bir teknik haline getirmiştir. Böylelikle tüketici tarafından pis olarak algılanan bir malzemenin tercih edilebilir ve satın alınabilir hale gelmesini sağlamışlardır.

Tarih boyunca insanların kurtulmaya çalıştıkları bu inatçı lekenin, günümüzde tasarımcılar tarafından nesneleri süslemek için kullanımı yaygınlaşmaya başlamıştır. Tamamen doğadan yararlanılarak yapılıyor olması bu tekniğin en güzel tarafıdır. Tekstil ürünlerinin tasarımında kullanılan yöntemler teknolojideki gelişmelere göre değişmekle birlikte tüketicilerin kültürel, ekonomik, sosyal alt yapısı ve talepleri de ürünü ve tasarımcıyı etkilemektedir. İnsanların doğal olan malzeme ve tekniklere olan ilgilerinin artması, özgün ürünlere ilgi göstermeleri de ekolojik baskı yöntemlerinin kullanımının yaygınlaşmasına sebep olmuştur.

Son yıllarda dünyada hızla yayılan çiçek, yaprak, paslı metaller gibi doğal malzemeleri kullanarak yapılan tekstil yüzeyini desenlendirme işlemine “ekolojik baskı” (Eco printing) adı verilmektedir. Ekolojik baskı çeşitlerinden biri olan “pas baskı” pas lekesinin tekstil yüzey tasarımında kullanılmasıdır. Pasın insanlar tarafından kirli ve pis olarak algılanmasına rağmen, tekstil yüzeylerinin desenlendirilmesinde kullanılması yaratıcı bir fikirdir. Pas lekesinin inatçı ve çıkarılması zor bir leke olması tekstil yüzeylerinde baskının kalıcılığını sağlamaktadır.

Pas baskının ana malzemelerinden biri olan demir, nemli ortamda uzun zaman tutulduğunda üzerinde kahverengi tozlardan meydana gelen bir tabaka oluşmaktadır. Metallerin nemli havada oluşturduğu bu tabakaya pas adı verilmektedir.

Paslı demirler doğal boyamacılıkta olduğu gibi ekolojik baskıda da mordan olarak kullanılmaktadır. Bu amaçla paslı demir parçaları doğrudan kullanılabildiği gibi, toz ya da çözelti halinde de kullanılabilmektedir. Pas, mordan olarak kullanılmasının yanında kumaşa geçen izi vasıtasıyla tekstil yüzeyinde desen oluşturmaya da katkıda bulunmaktadır. Üzerine bitki parçaları yerleştirilmiş kumaşların paslı demirler etrafında rulo yapılarak sarılıp, kaynatılarak boyama işleminden geçirilmesi yapraklardan elde edilen rengin daha koyu çıkmasına ve kumaşta borunun temas ettiği yerlerde değişik etkilerin oluşmasına neden olmaktadır, bu şekilde yardımcı araç olarak kullanımının yanında kumaş yüzeyinde desen oluşturmada doğrudan da kullanılabilmektedir. Demirin paslanmasının ve parlaklığını yitirerek turuncumsu toprak rengine dönüşmesi istenilen bir durumdur. Demirin evrendeki en önemli işlevi ve insana olan en iyi görevini yerine getirebilmek için paslandığını düşünmektedir. Yani doğada bulunan her şey orijinalinden farklı özellik ve görünümde olması, değişik alanlarda kullanılabilirliği sağalmaktadır.

Ekolojik baskı tekniğinin en çok kullanıldığı alanlardan biri “giyilebilir sanat” alanı olmuştur. Giyilebilir sanatın üretim şekli, ticari moda endüstrisinde olduğu gibi giysilerin fason üretimine dayanmamaktadır. Bu hareketin sanatçıları tasarlanmış bir sürecin gereği olarak değil, sadece kendileri ve arkadaşları için giysi üretme fikrinden yola çıkmışlardır.

Alice Fox, India Flint, Irit Dulman, Terria Kwong, Hussein Chalayan, Regina Benson, Merina Lanari, Cecilia Heffer ve Rio Wrenn ekolojik baskı tekniğini kullanan tasarımcılardan bazılarıdır.

Ekolojik baskı yöntemlerinden biri olan “pas baskı” tekniği kısa bir geçmişe sahip olmasına rağmen tekstil ve moda tasarımı alanında pek çok tasarımcı tarafından kullanımı hızla artmaktadır.

Tekstil yüzeylerinde pas izinin doğrudan kullanıldığı tasarımlar yanında esin kaynağı olarak pastan yola çıkılarak yapılan ve farklı tekniklerle uygulanan tasarımlar da bulunmaktadır.

Pas baskı pamuk, ipek, yün ve sentetik kumaşlar, keçe gibi tüm tekstil yüzeylerine uygulanabilir.

Baskı amacıyla;

- Paslı ya paslanabilir malzemeler

- Çiviler

- İnşaat demirleri

- Gazoz kapakları

- Levha halinde saçlar

- Profil demirleri

- Teller

- Kafesler

- Eski ütü

- Konserve kutuları

- Lögar kapakları

- Tel toka

- Toplu iğne

- Ataç

vs. gibi her türlü metal kullanılabilir. Paslanmayı hızlandırmak için ortamı sulandırılmış sirke ile nemlendirmek gerekmektedir. Pas izinin kumaşa geçebilmesi için paslı malzemelerin yüzeyle teması tam olmalıdır. Paslı malzemeler kumaş yüzeyine istenildiği şekilde yerleştirilip, %50 oranında su ile seyreltilmiş sirke ile nemlendirildikten sonra metallerin yüzeyle tam temasını sağlamak için üzerlerine ağırlık konulmaktadır. İzlerin renk tonu istenilen seviyeye gelene kadar beklemek gerekmektedir. En az 4-5 günde izler kumaşa geçmeye başlamakta, koyu tonlar için daha uzun süre beklenmektedir.

Ekolojik baskı türü olan pas baskı aynı zamanda diğer sektörlerde de kullanılmaktadır.

Bunlardan bazıları;

- Araç kaplama

- Paslı çelik, binaların dış yüzeyi yanında iç mimaride de hoş ve estetik görünümlü panolar, paneller, kapılar, duvarlar, duşa kabinler, korkuluklar, ekranlar, mobilya ve aydınlatma elemanları

- Dış mekanlarda yer alan anıtların, heykellerin yapımı

- Seramik, ahşap, kâğıt ve cam yüzeylerde

- Korten çelik (bu malzeme, paslı metaller için düşünülenin aksine hava şartlarına karşı mukavemeti yüksek ve bakım gerektirmeyen bir yapı malzemesidir)

Kimyasal boyaların verdiği zararlar, çevre kirliliği, insanların çevreye karşı bilinçlenmesi vb. nedenlerden dolayı tekstil sektöründe, geri kazanabilir doğaya zarar vermeyen yeni arayışlar başlamış ve ekolojik tekstiller ortaya çıkmıştır.

Ekolojik tekstiller, elyaf halinden ürün haline gelinceye kadarki süreçte tamamen doğaya uyumlu zararsız ürünlerin üretilmesidir.

Ekolojik baskı

doğada boyarmadde özelliği olan materyallerle kumaş, kâğıt, deri, keçe vb. yüzeyler üzerine kullanılan boyarmaddelerin doğal renk ve şekillerinin yüzeye aktarımı sağlanması için yapılan bir baskı yöntemidir.

Günümüzde çok popüler olan ve birçok sanatçı tarafından uygulanmaya başlayan ekolojik baskıda ürünlerin haslık ölçümleri yapılmamaktadır. Ancak, ekolojik baskıda ürünlerin fiziksel ve kimyasal etkenlere karşı dayanıklılığını arttırmak için haslık düzeylerinin yüksek olması önemlidir. Pamuklu ve ipekli kumaşlar üzerine bitkilerle yapılan ekolojik baskıların haslık düzeyleri iyi düzeyde olduğu tespit edilmiştir.

Tekstil sektörü, hayatımızın her alanında ihtiyacımız olan ürünleri, çevre şartlarına ve insanların kullanım şekline göre dayanıklı ürünler üretmektir. Tekstil tarihi ilk insanların örtünmek amacıyla hayvan postlarını kullanmalarıyla başlamıştır. Eski çağlardan bu yana doğanın renkleri karşısında hayranlık duyan insanlar, doğada renkleri her alanda kullanmak istememiştir. Güzel görünmek, başkalarını etkilemek gibi nedenlerle doğadan birçok boyarmadde elde edilmiştir. Doğadaki renklerin taklit edilmesiyle başlayan doğal boyamacılıkta ilk önce taş, toprak ve maden çeşitleri kullanılmış, sonraları ise hayvan ve bitkilerden boyarmaddeler elde edilmeye başlanmıştır.

Günümüzde doğal boyarmaddeler;

- Hayvansal

- Madensel

- Bitkisel

Olarak 3 gruba ayrılmaktadır.

Hayvansal boyarmaddeler

Kabuklu deniz hayvanları, kermes böcekleri, lak böceği ve deniz salyangozları.

Madensel boyarmaddele

Bakır arsenit, ultramarin vb. mineral bileşikler.

Bitkisel boyarmaddeler

Bitkilerin kök, gövde, çiçek, kabuk vb.dir.

Bitkilerden elde edilen boyarmaddelerin özelliğinin iyi olması için bitkinin yetiştiği toprak ve iklim şartları, toplama zamanı uygun olmalıdır.Tarihsel gelişim sürecinde bilim ve teknolojinin gelişmesiyle doğal boyarmaddeler yerini kimyasal boyarmaddelere bırakmıştır. Ancak son yıllarda kimyasal boyaların insan sağlığına verdiği zararlar ve çevre kirliliği gibi nedenlerden dolayı tekstil üreticilerinde yeni arayışlar başlamış, çevre dostu tekstiller ve doğal boyalar yeniden gündeme gelmiştir. İnsanların ekolojik denge olgusu dünya tekstil sektöründe sağlığa zararsız ekolojik tekstil arayışlarına neden olmuş ve dünya pazarında “Ekolojik Tekstilleri” ortaya çıkarmıştır. Ekolojik tekstil, elyaf halinden ürün oluncaya kadar tamamen zararsız ürünler elde etmek ve sonradan ürünün geriye kazandırılması olarak tanımlanmaktadır.

Ekolojik tekstiller arasında önemli bir yere sahip alanlardan biri de ekolojik baskıdır. Ekolojik baskı; doğada boyarmadde özelliği olan materyallerle kumaş, özel kâğıt, deri vb. yüzeyler üzerine kullanılan boyarmaddelerin doğal renk ve şekillerinin yüzeye aktarımı sağlanması için yapılan bir baskı yöntemidir.

Doğal baskı ve boyama yöntemlerinden biri olan ekolojik baskı, Hıristiyanlık öncesi Paskalya ile başlamış, yumurtalar üzerine çeşitli süslemeler yaparak gerçekleştirilen bir Paga âdetidir. Polonya’da yumurtaların üzeri çeşitli bitkiler sarılarak boyanmasıyla “Pisanka” adı verilen yumurtalar elde edilmektedir.

Boyama işlemi için;

- Soğan kabuğu (kahverengi),

- Meşe, kızılağaç veya ceviz kabuğu (siyah),

- Çavdar filizi (yeşil),

- Ebegümecinin çiçek yaprakları (menekşe),

- Kadife çiçeği ve genç elma ağacı kabuğu (altın sarısı)

Kullanılmaktadır.

1986 yılında ortaya çıkarılan doğal boyama ve ekolojik baskı tekniği İndia Flint’in kumaş üzerine uygulaması ile dünya tekstil sektöründe önemli bir yer almıştır.

Ekolojik baskıda solüsyon olarak;

- Protein

- Demir

- Bakır

- Alüminyum solüsyonları

Kumaşların mordanlanmasında ise;

- Şap (KAI(SO4)2)

- Alüminyum sülfat (AI2(SO4)3)

- Demir sülfat (FeSO4)

- Krem tartar (KC4H5O6)

- Deniz suyu

- Çay

- Kül durusu

- Yoğurt

- Peynir altı suyu

Kullanılmaktadır.

Ekolojik baskı yöntemleri şöyledir;

- Suda kaynatarak

- Pas boyama (RustDyeing)

- Kavanozda bekleterek

- Gömerek

- Vuraraktır

Ekolojik baskıda;

- Acı bakla,

- Akçaağaç,

- Asma yaprağı,

- Atatürk çiçeği,

- Aynısefa çiçeği,

- Çivit otu,

- Çam ağacı,

- Ceviz yaprağı,

- Çınar yaprağı,

- Çilek yaprağı,

- Defne,

- Eğrelti otu,

- Fesleğen,

- Frezya,

- Ginko,

- Gül bitkisinin yeşil ve taç yaprakları,

- Gülhatmi çiçeği,

- Isırgan yaprağı,

- İncir,

- Karabiber,

- Karanfil,

- Kestane yaprağı,

- Labada,

- Limon yaprağı,

- Nane,

- Nar,

- Okaliptüs,

- Ortanca,

- Palamut yaprağı,

- Pelit,

- Portakal yaprağı,

- Sardunya yaprağı,

- Soğan kabuğu,

- Sonbahar yapraklar,

- Sumak,

- Süs eriği,

- Yasemin,

- Zeytin yaprağı,

- Mor lahana

Bitkileri kullanılmaktadır.

Kullanılan materyallerin doğal olması ekolojik ürünler açısından önemlidir. Doğal kumaşların fiziksel ve kimyasal özellikleri çevre açısından sentetik kumaşlara göre olumlu özellikler taşımaktadır. Son dönemde tekstil sanatçıları arasında popüler bir yere sahip ekolojik baskı yöntemi giyim ve aksesuar ürünleri olarak üretilmekte ancak ürünlerin haslık özellikleri göz önünde bulundurulmamaktadır. Ekolojik baskı ürünlerinin haslık düzeylerinin yüksek olması ürünlerin uzun ömürlü, dış etkenlere karşı dayanıklılığı açısından önemli bir yere sahiptir. Bitkilerden boya elde etme işleminde bitkiler kurutularak veya taze olarak kullanılacağı gibi pigment veya ekstrakt olarak da kullanılır. Bitkilerin kuru ve öğütülmüş kısımları homojen şekilde karıştırılır.

Bitkinin boya veren kısımları ayrılır ve çözelti oksijen olmayan bir ortamda alkolden arındırılır. Yoğun kıvamda olan karışım püskürme kurutma makinesi (SprayDryer) ile toz haline getirilerek pigment elde edilir. Pigment veya ekstrakt halindeki boyarmaddelerle elyaf, iplik, kumaş vb. tekstil ürünleri renklendirilir. Ayrıca bitkilerin taç, yeşil yaprak, kök, gövde vb. kısımlarının direk kumaş yüzeylerinde kullanılması ile ekolojik baskı oluşmaktadır.

Ekolojik Baskı Uygulamaları

Bitkilerin yaprak, gövde, kabuk vb. kısımlarının suda kaynatarak kumaşa şeklilini bırakma veya transferidir. Kullanılacak kumaş vb. materyalin “suda kaynatma” tekniğine başlamadan önce mordanlanmış olması renk ve şekil kalıcılığını arttırmaktadır. Baskı işleminde kullanılan kumaşların, keten, pamuk, yün, ipek vb. gibi tamamen doğal olması gerekmektedir.

“Suda kaynatma” yönteminde düz zemin üzeri streç film kaplanmalı ve beyaz sirkeli suda ıslatılmış kumaş bu zemin üzerine serilmelidir. Kullanılan kumaş yüzeyine bitkiler bir tasarım düzeninde dizilerek kumaşın sağ veya sol tarafına ısıya dayanaklı ahşap veya plastik rulo yerleştirerek sarılmaya başlanarak kumaşın diğer tarafına kadar sıkıca sarılır. Kumaş sarılan rulonun üzeri yün iplik ile sıkıca sarılarak bitkiler ile kumaş arasındaki temasın arttırılması sağlanır. Kaynatma kazanında ağzı kapalı olarak 1,5 saat kaynatılan baskı rulosu çıkartılarak açılır ve havadar bir ortamda kurutma işlemi yapılmalıdır.

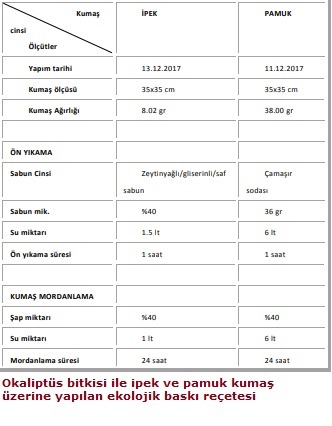

“Suda kaynatma” yönteminde aynı ağaçtan toplanan bitkiler aynı koşullar sağlansa bile bazen aynı sonucu vermemektedir. Bu da bitkiler ile yapılan baskıyı özgün ve tek kılmaktadır. Bitki ile baskıda uygun koşulların sağlanması bitkinin yaş veya kuru olması, toplama zamanı, daha önceden bekletilmiş olması, kullanılan solüsyon miktarı, kumaşı sarma sıklığı, sararken kullanılan iplik, kullanılan boru, kaynatma süresi, suyun ph oranı gibi birçok etken vardır. Bitkilerin toplandıkları bölgenin iklim şartı bitkinin içerisinde bulunan su miktarını etkilemekte ve şeklini ve rengini vermesinde farklılık göstermektedir. Kullanılan su ph oranı 7’nin altında asetik olması rengin siyah renge dönük olmasına sebep olurken ph oranını 7’nin üzerinde bazik olması rengi yeşil tonlarında olmasını sağlamaktadır. Kaynatma süresi 1,5 saatin altında olduğu zaman bitkinin şeklinin oluştuğunu ancak rengini tam olarak vermediği gözlemlenmiştir.2017 yılındda yapılan bir araştırmada; Okaliptüs, silverokaliptüs, beyaz papatya, mor papatya, süs eriği, gül’ün yeşil yaprağı doğadan temin edildikten sonra ekolojik baskı işlemine başlamadan önce baskı reçetesi hazırlanmıştır.

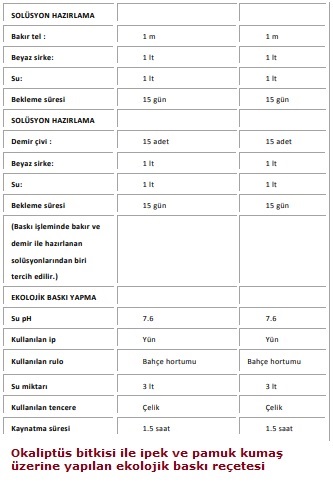

Aşağıda okaliptüs bitkisi ile pamuklu ve ipekli kumaş için hazırlanmış baskı reçetesi örneği görülmektedir.

İşlem basamakları

- Doğadan toplanan bitkiler 1 yemek kaşığı beyaz sirke ve 1 litre su olan bir kapta 15 dakika bekletilir.

- İpek veya pamuk kumaşın %40 oranında zeytinyağlı sabun veya çamaşır sodası tartılarak 1 saat ön yıkama işlemi yapılır.

- Ön yıkama işlemi yapılan kumaşlar % 40 oranında şap ile 1 gece suyun içerisinde bekletilerek mordanlanır.

- Boş bir kavanoz içersinde 1 litre su/1 litre sirke/bakır veya çivi 15 gün bekletilerek solüsyon hazırlanır.

- Düz bir zemin streç film ile kaplanarak üzerine sirkeli su ile ıslatılmış kumaş serilir.

- 15 dakika bekletilmiş olan bitkiler solüsyona batırılır ve kurutularak kumaş yüzeyine kompozisyon kurulur.

- Kumaşın sağ veya sol tarafına bahçe hortumu yerleştirilerek streç film ile birlikte sıkıca rulo olacak şekilde sarılır.

- Sarılan kumaşın üzeri tekrar streç film ile kaplanır ve yün iplik ile rulonun üzeri sıkıca sarılır. Çelik tencere 1,5 saat kaynatma işlemi yapılır.

- Kaynatma işlemi bittikten sonra rulo 30 dakika dinlendirilir ve açılarak havadar bir ortamda kurutulur.

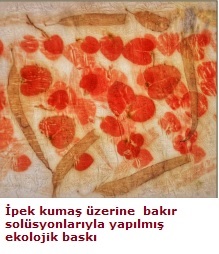

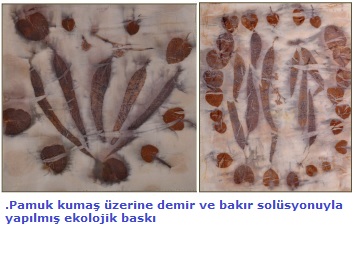

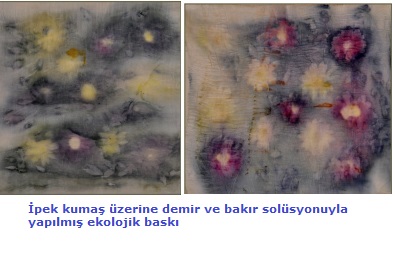

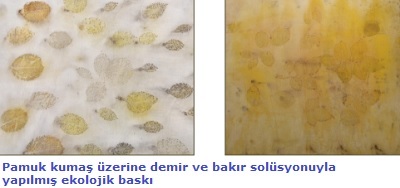

Ekolojik baskı yapılan pamuklu ve ipekli kumaş denemeleri aşağıda görülmektedir.

Ekolojik Baskı Tasarımlarının Haslık Değerleri

Haslık kendine ait özelliklerini göz önünde tutarak boyalı veya baskılı tekstil ürününün üretimi ya da kullanımı sırasında karşılaştığı fiziksel ve kimyasal etkenlere karşı gösterdiği dayanıklılıktır.

Haslıklar;

- Fabrikasyon

- Kullanım haslıkları

Olarak ayrılmaktadır.

Fabrikasyon haslıkları, boyama veya baskı işleri yapıldıktan sonra uygulanan terbiye işlemlerine karşı etkilenmemesi,

Kullanım haslıkları ise kullanım sırasında ürünlerin maruz kalacağı etkenlere karşı direncini göstermektedir.

Haslık testlerinde bir boyanın;

- Yıkama

- Terleme

- Işık haslıklarına

Olan dirençlerinde farklılıklar görülebilmektedir ve haslıklardan birinin yüksek olması diğer haslığında yüksek olacağı anlamını taşımamaktadır.

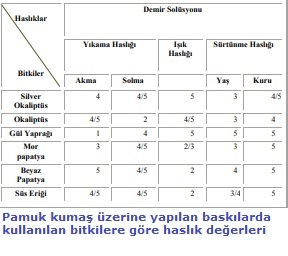

Yapılan çalışmada pamuk kumaş üzerine yapılan baskıların silverokaliptüs, okaliptüs, gül yaprağı, mor papatya, beyaz papatya ve süs eriği bitkilerine göre haslık değerleri aşağıdaki gibi ölçülmüştür;

Yukarıdaki tablolar incelendiğinde;

Pamuklu kumaş üzerine demir solüsyonu ile yapılan yıkama haslıklarında akma haslığının, beyaz papatya bitkisinde çok iyi düzeyde, okaliptüs, süs eriği ve silverokaliptüs bitkilerinin oldukça iyi düzeyde olduğu, solma haslığının silverokaliptüs, gül yaprağı, mor papatya, süs eriği, beyaz papatya bitkilerinde oldukça iyi düzeyde olduğu görülmüştür.

Işık haslıklarına bakıldığında, silverokaliptüs ve gül yaprağı iyi düzeyde, okaliptüs bitkisinin oldukça iyi düzeyde olduğu görülmüştür.

Sürtünme haslıklarına bakıldığında yaş sürtünme haslığının, gül yaprağında çok iyi düzeyde, beyaz papatya bitkisinde oldukça iyi düzeyde olduğu görülmüştür.

Kuru sürtünme haslıklarında, gül yaprağı, mor papatya, süs eriği, beyaz papatya bitkilerinde çok iyi düzeyde, silverokaliptüs, okaliptüs bitkilerinde oldukça iyi düzeydedir.

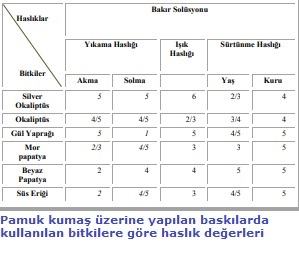

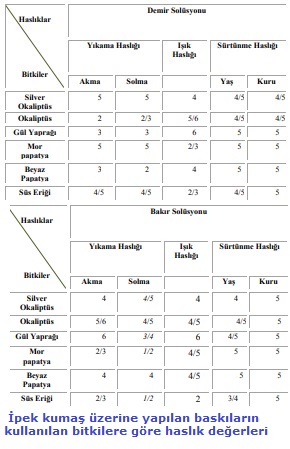

Yukarıdaki tablo incelendiğinde;

ipekli kumaş üzerine demir solüsyonu ile yapılan yıkama haslıklarında akma haslığının, silverokaliptüs ve mor papatya bitkisinde çok iyi düzeyde, süs eriği bitkisinin oldukça iyi düzeyde, beyaz papatya ve gül yaprağının iyi düzeyde, okaliptüs bitkisinin orta düzeyde olduğu,

solma haslığının silverokaliptüs ve mor papatya bitkisinde çok iyi düzeyde, süs eriği bitkisinin oldukça iyi düzeyde, gül yaprağı bitkisinin iyi düzeyde, beyaz papatya ve okaliptüs bitkilerinin orta düzeyde olduğu görülmüştür.

Işık haslıklarına bakıldığında, gül yaprağı ve okaliptüs bitkilerinin çok iyi düzeyde, silverokaliptüs ve beyaz papatya oldukça iyi düzeyde, mor papatya ve süs eriği bitkisinin az düzeyde olduğu görülmüştür.

Sürtünme haslıklarına bakıldığında yaş ve sürtünme haslığının, gül yaprağı, mor papatya, beyaz papatya bitkilerinde çok iyi düzeyde, silverokaliptüs, okaliptüs ve süs eriği bitkilerinde oldukça iyi düzeyde olduğu görülmüştür.

...

Gelişen teknoloji, kumaşın renklendirilmesinde ve desenin kumaşa aktarılmasında farklı imkânlar sağlamaktadır. Bu teknikler sayesinde farklı uygulamalar yaparak daha sistemli ve kaliteli çalışmalar yapmak mümkün olmaktadır.

Desenin kumaşa aktarılma yöntemlerinden biri olan rotasyon baskı işlemi, şablon hazırlama süreciyle başlar. Şablon hazırlama, baskı işleminin ilk ve en önemli basamağıdır. Şablon hazırlama sürecinde yapılacak çalışmalar, baskı kalitesini direkt olarak etkiler. Yapılacak en ufak hata, desenin kumaşa aktarılması sırasında uzun metraj kayıplarına, şablon hazırlamanın tekrar edilerek zaman kaybına ve maliyetin yükselmesine neden olacaktır.

Rotasyon Şablon yapılırken bulunması gereken araç-gereç ve cihazlar aşağıda belirtilmiştir:

- · Rotasyon şablon,

- · Lak,

- · sodyumbikromat,

- · mezur,

- · Beher,

- · Rotasyon şablon açma aparatı,

- · Kurutma dolabı,

- · polimerizasyon dolabı,

- · Mikser,

- · Sanayi tipi buzdolabı,

- · Lak çekme makinesi,

- · Bant,

- · Germe halkaları,

- · Taşıma kelepçesi,

- · Destile su,

- · Renk ayırımı yapılarak negatife alınmış desen,

- · Pozlandırma makinesi,

- · Germe halkaları,

- · Şablon bekletme teknesi,

- · Tazyikli su veya şablon yıkama makinesi,

- · Şablon kafası,

- · Yapıştırıcı,

- · Şablon kafası takma makinesi,

- · Rötuş sehpası,

- · Rötuş lakı,

Şablonu Lak Çekme için Hazırlama

Rotasyon şablonlar; krom nikel alaşımlı, yaklaşık 87–120 µm (mikron) kalınlığında, çevresi 51–182 cm çapında, içi boş, yekpare gözenekli silindirlerdir. Boy uzunlukları 1280–3418 cm arasında değişmektedir. Ancak şablonun boy uzunluğunun tamamı baskı için kullanılamaz. Kenar payı bırakılmak zorundadır. Örneğin, 1980 cm’lik şablonun baskı alanı 1850 cm olarak kullanılır. Şablonun çevre ölçüsü aynı zamanda kumaş boyuna olan maksimum raport büyüklüğünü de ifade eder.

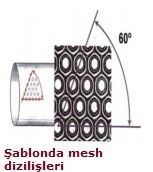

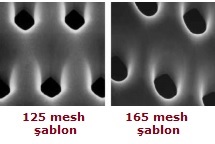

Rotasyon şablonlar üzerinde baskı patının kumaşa akışını sağlayan altıgen şeklinde ve birbirine 60º açı ile diyagonal olarak dizilen delikler vardır. Şablon numarası, bu deliklerin sayısına ve büyüklüğüne göre değişir. 1 inç’teki (2,54 cm) gözenek sayısı, şablonun numarasını belirler; bu değer, mesh olarak ifade edilir (125 mesh–135 mesh–155 mesh gibi). Mesh numarası arttıkça şablondaki gözenek sayısı artar, delikler küçülür ve sıklaşır. Mesh sayısı küçüldükçe nikel üzerindeki delikler azalır ve delik çapı büyür.

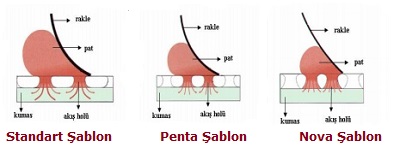

İşletmelerde kullanılan üç tip şablon grubu vardır.

Bunlar:

- · Standart Şablon

- · Penta Grubu Şablon

- · Nova Grubu Şablon

Kullanım sürecinde şablon seçimi yapılırken baskının yapılacağı kumaş türü, boyar madde (ronjan, reaktif, dispers vb.), desen karakteri, makine özellikleri ve baskı hızı önemli rol oynar. Bu özellikler dikkate alınarak yapılacak baskı işlemi için hangi şablon grubunun ve mesh numarasının kullanılacağı belirlenir. Bir baskı işleminde farklı şablon grupları üretici firmaları aynı olmak koşulu ile kullanılabilir. İşletmelerde bu süreç devamlılık gösterdiğinden ve kazanılan deneyimlerle seçim rahatça yapılmaktadır. Ancak bu seçimleri yapan kişilerin şablonları birbirinden ayıran özellikleri bilmesi gerekir.

Bu özellikler şunlardır:

- · Her şablon grubunun kumaş üzerine pat geçirgenliği ve delik çapları farklıdır.

- · Standart şablonlar genellikle lap motifli desenlerde, Penta şablonlar hassas detaylı, tramlı ve tonsürton desenlerde kullanılır.

- · Nova şablonlar daha çok kalın kumaşlarda, kumaş üzerine aktarılmak istenen pat miktarı fazla olduğunda ve ince kontürlü desenlerde kullanılır.

- · Makinede baskı hızının yüksek olması istendiği durumlarda da nova şablonlar tercih edilir.

Şablon seçimleri yapıldıktan sonra şablonun öncelikle lak çekme olarak adlandırılan işlem için hazırlanması gerekir. Bunu için yapılan işlem adımları şunlardır:

- Şablonun açılması

- Şablona germe halkalarının takılması

- Şablonun polimerizasyonu

Şablonun açılması

İşletmeler sürekli çalıştıkları şablon grup ve mesh numaralarını belirli miktarlarda stoklarında bulundurur. Şablonlar işletmeye içinde 10 ya da 20 adet bulunan kutularda gelir. Hemen kullanıma girmeyecek olan kutuların depolarda uygun şekilde istiflenmesi ve taşınması gerekir. Bu aşamada oluşabilecek deformasyonlar, şablona kalıcı hasarlara hatta 7 kullanılabilirliğini yitirmesine neden olabilir. Bu nedenle işletmeler üretici firmalar tarafından belirlenen talimatlara uygun istifleme ve taşıma yapar. Bu talimatlara göre; Aynı şablon boyu uzunluğuna sahip en fazla altı adet kutu üst üste istiflenebilir. Hiçbir zaman farklı ölçülerdeki kutular üst üste istiflenmez.

Şablon kutuları yanlamasına ya da aralara destek tahtaları konarak istiflenmez. Şablon kutuları, bir yerden diğerine taşınması gerektiğinde karşılıklı iki kişi tarafından taşınır. Bu talimatlar dikkate alınarak istiflenen ve taşınan kutular, şablon dairesine getirilerek açılma işlemine geçilir.

Şablon daireleri

Şablonun açılmasından, makineye takılarak baskı işlemine kadar geçen aşamaların tümünün yapıldığı bölümlerdir.

Kendi içinde de pozlandırma, lak çekme ve şablon hazırlama bölümlerine ayrılır. Şablon dairelerinin genel ısısı, özel klimalı sistemlerle ayarlanır. Buna göre 30 °C’de ve %40–50 oranında neme sahiptir. Sarı ışıkla aydınlatılır. Temiz ve statik elektrikten arındırılmış olması da son derece önemlidir. Oluşabilecek statik elektriklenme ortamdaki kirliliğin şablona geçmesini kolaylaştıracağından işlem akışında problemlere neden olabilir. Şablon dairesine getirilen kutulardan şablonlar el ile ya da özel aparatlar ile en içten başlayarak açılır. En içteki şablon, kutudan ilk çıkan şablondur. Daha sonra bu sırayla tüm şablonlar çıkarılır.

Şablona germe halkalarının takılması

Açılan şablon, elips formundadır. Şablonun tam yuvarlak hâle gelebilmesi için özel germe halkaları takılır. Bu halkaların çapı, şablonun iç çapından 1–2 cm büyük olmalıdır.

Şablonun polimerizasyonu

Şablonun her iki ucuna takılarak elde edilen tam daire formun kalıcı olması için polimerize dolabında 160–18000 C’de 1 saat bekletilir. Şablonlar polimerize dolabına ya da farklı bir işlem için başka bir bölüme taşınırken elde olabilecek kirlilik ve yağlanmanın şablona geçmemesi için özel kelepçelerle taşınır. Polimerize dolabından çıkan şablon, lak çekme işlemine hazır hâle gelmiştir.

Lak Hazırlama ve Lak Reçeteleri

Rotasyon şablon lakları, mekanik (sürtünme, darbe vb.) ve kimyasal (asit, baz, boyar madde vb.) etkilere dirençli, polimerizasyon işlemiyle sertleştirilerek seramik yüzeyler elde edilebilen bileşiklerdir.

Bu bileşikler, şablon yüzeyine aktarılmadan önce ışığa duyarlı hâle gelmesini sağlayan metal iyonlu, bağlanabilme yeteneği yüksek olan sodyumdikromat ile karıştırılarak kullanılır. Lak hazırlanırken % 8-10’luk sodyumbikromat kullanılmaktadır. Bu oran, işletme eğer klimalı değilse mevsim koşullarına göre değişkenlik gösterir. Klimalı olmayan ortamlarda yaz aylarında % 8 oranında kullanılır. Lakın içine katılan sodyumdikromat mikserle karıştırılarak homojen dağılım sağlanır. Hazırlanan lakın viskozitesi yüksek ise % 10–15 oranında destile su katılarak inceltilir. Emülsiyon daha sonra 2 (iki) saat +5 °C'de sanayi tipi buzdolaplarında dinlendirilir. Amaç, hazırlanan lakın içinde hava kabarcığı kalmayacak şekilde dinlendirilmesidir. Bu dolaplar, aynı zamanda lakın potasyumdikromat ile karıştırıldıktan sonra ya da öncesinde depolandığı yerdir ve aynı sıcaklıkta korunur (+5 °C). Laklar sodyumbikromat karıştırılarak ışığa duyarlı hâle getirilmeden önce uzun süre depolanabilir. Ancak ışığa duyarlı hâle getirildiğinde 1-2 gün içinde tüketilmelidir. Bu süre içinde kullanılmadığında bozulur.

Lak Çekme

Sodyumbikromat eklenip ışığa duyarlı hâle getirilerek dinlendirilen emülsiyonun şablon üzerine farklı yöntemlerle aktarılmasına lak çekme işlemi denir.

Klimalı ortamlarda 20-22 °C’de ve gün ışığı olmadan gerçekleştirilir. Bu nedenle şablon daireleri sarı ışıkla aydınlatılır. Eğer emülsiyon pozlandırma işleminden önce ışığa maruz kalırsa lak şablon üzerinden ayrılamayacak hâle gelir. Bu durumda pozlandırma işlemi yapılamayacaktır.

Emülsiyon, şablona iki farklı şekilde aktarılır.

1-Sıyırma

Lakın şablona aşağıdan yukarıya doğru aktarıldığı yöntemdir. Emülsiyon oldukça ince çekilir. İnce kumaşlarda ince kaplamalar daha iyi sonuç verir. Sadece şablon üzerindeki gözeneklerin kapanması sağlanır. Lak akması yaşanmaz ancak baskı sırasında daha az metraj basılabilir.

2-Kaplama

Lakın şablona yukarıdan aşağıya aktarıldığı yöntemdir. Şablon üzerine lak mikronla ifade edilebilecek kalınlıklarda tabaka hâlinde çekilir. Sıyırma metoduna oranla daha uzun metrajlarda baskı yapılmasına imkân verir. Kalın kumaşlarda daha iyi sonuç verir. İşletmeler, üretim prosesleri için uygun olan yöntemlerden birini ya da her ikisini de kullanabilir. Lak çekme işlemi makinelerle ya da elle yapılabilir. Elle yapılan lak çekmelerde işlem aşağıdan yukarıya doğru yapılır ve kalınlığının şablonun her yerinde aynı olmasını sağlamak, çeken kişinin alışkanlığına bağlıdır. Makine ile çekilen laklarda ise böyle bir problem yaşanmaz. Çekilen lakın kalınlığını elle ya da makine ile çekilmesi yanında etkileyen diğer faktörler şunlardır:

Viskozite

Kullanılan lakın akışkanlığı

Hız

Lakın makinede çekilme hızı (dk./mm). Kaplama yöntemiyle çekilen emülsiyonlarda makine hızı yaklaşık 0,28 dk./mm hızla çalışır. İşlem yaklaşık 18-20 dakikada tamamlanır. Sıyırmada ise işlem, birkaç dakikada tamamlanır.

Rakle

Lak çekme işlemi sırasında çift ya da tek rakle kullanılmasına ve raklenin düzgünlüğüne bağlıdır. Lak çekme işlemine başlamadan önce şablon, her iki ucundan içeriye doğru lak akmasını önlemek amacıyla bantlanır.

Lak Çekme Makinesi

Şablon üzerine lak çekme işlemini yapan makinelerdir. Bu makineler, lakı çekme yönüne göre iki gruba ayrılır:

- 1-Lakı yukarıdan aşağıya çeken makineler

- 2-Lakı hem aşağıdan yukarıya hem de yukarıdan aşağıya doğru çeken makineler

Kumanda panosu ve lak çekim işleminin yapıldığı iki ana bölümden oluşur. Lakın şablonun her yerinde aynı kalınlıkta çekilmesini sağlar. Lakın konduğu hazne yaklaşık 1,5 kg kapasiteye sahiptir ve bir şablon için ortalama 200–220 g lak kullanılır.

Şablonu Kurutma

Şablon üzerine çekilen lakın kurutulması amacıyla yapılan işlemdir. Kurutma dolaplarında 42–45 °C’de maksimum 50 °C’de 45–60 dakika süreyle işlem tamamlanır.

Şablon Kurutma Makinesi

Kurutma dolapları içeriye ısının üflemeli klimalar ile aktarıldığı dolaplardır. Dolap içindeki sıcaklık ve nem dengesi, otomatik olarak kontrol edilir. Bu dolaplarda sabit sıcaklıklarda lak çekilmiş şablonlar pozlandırma yapılmadan birkaç gün bekletilebilir. Eğer şablon bu dolapta bekletilemiyorsa kurutulduktan sonra saklandığı yer klimalı olmalıdır.

Şablonu Makineye Yerleştirme

Lak çekilerek kurutulan şablon, pozlandırma yapılmak üzere makineye yerleştirilir. Yerleştirme işlemi yapılırken;

1-Silindirin havası indirilir: şablonun gireceği metal silindir, pozlandırma işlemi yapılırken şablonun kıpırdamaması için içinde bulunan iç lastik aracılığıyla hava verilir (yaklaşık 1 bar). İçerde verilen hava, üstteki silindire baskı yaparak silindirik formunun korunmasını sağlar. Bu süreçte üstteki metal silindirin oluşabilecek çatlamalardan korunabilmesi için yüzeyi gözenekli olarak yapılmıştır.

2- Kurutma dolabından çıkartılmış lak kaplı şablon, silindire yerleştirilir.

3- Kumanda panosundan verilen hareketle makinedeki sabitlenme kolu yukarıya doğru kaldırılır. Silindire hava verilerek şişirilir.

Negatifi Yerleştirme

1-Sabitlenip şişirilen şablon, negatif yerleştirilmeye başlanmadan önce negatifin kolayca kaydırılabilmesi için pudralanır.

2- Her yeri pudralanan şablonun üzerinde negatifin kaç kez kaydırılacağı hesaplanır. Bu aralıklar, şablonun yerleştirildiği silindirin üzerinde bulunan dijital ölçü alma kalemi aracılığıyla belirlenerek raport mandallarıyla işaretlenir.Örneğin, 185 cm desen boyu olacak şablonda çalışan desen eni 18 cm ise negatif 10 kez kaydırılacaktır (Desen negatifi şablon boyunca da çalışılmış olabilir. Bu durumda işlem bir kerede gerçekleştirilir.).

3- Belirlenen negatif kaydırma aralıklarında şablon üzerine orta aks çizilir. Aynı aks negatifte desen yoğunluğunun en az olduğu yerde de alınır.

4- Akslar alındıktan sonra ilk aks üzerine negatif oturtularak bantlanır.

5- Daha sonra negatifin üzerinde bulunan ve şablona çıkması istenmeyen desen ve negatif numaraları koyu renk bantla kapatılır.

6- Pozlandırma işlemi yapılırken ışık görmesi istenmeyen yerler kapatılarak maskelenir.

Pozlandırma İşlemi

Pozlandırma sırasında UV ışık kaynağından yayılan ışıklar, filmin üzerinde desenin çalışıldığı siyah olan bölgelerinden geçemez. Desenin olmadığı slayt bölgelerden geçer. Işığın geçtiği yerlerdeki emülsiyon sodyumbikromatla kimyasal bağ oluşturarak yıkama esnasında şablona tutunur, ışığın geçemediği bölgelerde ise emülsiyon suyla birlikte çözündürerek desenin şablon üzerine aktarımını sağlar. İşlem sürecinde şablonda negatifin olmadığı, ışık görmesi istenmeyen bölgeler maskelenerek desen kuvvetli ışığa maruz bırakılır. İşlemin şablonun hangi bölgesinde yapılacağı makinenin alt kısmında bulunan yer belirleme çubukları ile belirlenir. Işık, sadece bu bölgede kumanda panosuna girilen sayı kadar gidip gelerek işlem tamamlanır.

Pozlandırma işlemi tamamlanan şablonun ucuna işletmelerde renk sayısına göre hazırlanan standart cetveller pozlandırılır. Bu cetveller, şablon baskı makinesine yerleştirilirken yapılan ayarlamalarda şablonun baskı sırasına göre düzgün bir şekilde ayarlanmasına yardımcı olur.

Pozlandırma Süresi

Şablon çevresine eşit büyüklükte raportlanmış, kenar kontrolü ve kapatmaları yapılmış desen negatifi şablona sarılır. Akslar tespit edilerek poz görmemesi gereken yerler kapatılır ve şablon döndürülerek ışık verilir. Poz süresi; şablonun mesh numarasına, desenin 28 karakterine ve şablonun dönüş hızına bağlı olarak 3-6 dakika arasında değişir. Örneğin, ince kontörlü motiflerde pozlandırma süresi lap motiflere göre daha kısadır.

Işık

Pozlandırmada kullanılan ışık kaynakları 2000-5000 vatlık UV lambalarıdır.

Pozlandırma Makinesi

Rotasyon şablonlara pozlandırma işlemi yapmak üzere farklı üreticiler tarafından üretilen makineler vardır. Temelde tüm makinelerin yaptığı işlem pozlandırmadır. Ancak kullanılan teknoloji ve işlem süreçleri farklıdır.

Bu yöntemler şunlardır:

- Konvansiyonel yöntem

- Enjekt yöntemi

- Vaks yöntemi

- Lazer gravür yöntemi

- Galvano yöntemi

İşletmeler, maliyet ve kullanım kolaylıklarını karşılaştırarak bu yöntemlerden herhangi birini seçmektedir.

Yöntemlerin birbirinden farklılıkları şunlardır:

Konvansiyonel yöntem:

Folyo üzerine negatif çalışmaları yapılır. Pozlandırma negatiflerin yekpare sarılarak şablon boyunca kaydırılması ile gerçekleştirilir. Aksların oturması ve raportun doğru tekrarının yapılması, çalışan işçinin el alışkanlığına bağlıdır. şablon pozlandırmadan sonra yıkama ve polimerize işlemine girer.

İnjeckt yöntemi:

Bu yöntemde desenin renk ayırım işlemleri bilgisayarda hazırlanır. Negatif üzerine çıktı alınmaz. Desenin şablon üzerine aktarımı, bilgisayara bağlı olan injeckt yöntemiyle çalışan makineye onay gönderilmesi ile sağlanır. Piazzo kristal teknolojisiyle çalışan püskürtme kafasından ışık geçirgenliği olmayan mürekkep, şablon boyunca püskürtülerek aktarım gerçekleşir. Püskürtme sırasında kafadan aktarılan mürekkep soğuktur. Aktarılan desen pozlandırma yapılarak işlem tamamlanır. İşçi, şablonu makineye yerleştirmek ve deseni onaylamak dışında şablona müdahale etmez. şablon, pozlandırmadan sonra yıkama ve polimerize işlemine girer.

Vaks yöntemi:

İnjeckt yönteminde olduğu gibi desenin renk ayırım işlemleri bilgisayarda hazırlanır. Negatif üzerine çıktı alınmaz. Desenin şablon üzerine aktarımı, bilgisayara bağlı olan injeckt yöntemiyle çalışan makineye onay gönderilmesi ile sağlanır. Termal ısı teknolojisiyle çalışan püskürtme kafasından ışık geçirgenliği olmayan sıcak vaks (mum) şablon boyunca püskürtülerek aktarım gerçekleşir. Aktarılan desen pozlandırma yapılarak işlem tamamlanır. Şablon pozlandırmadan sonra yıkama ve polimerize işlemine girer.

Lazer gravür yöntemi:

Bu yöntem ile şablonun hazırlanmasında sodyumbikromat ilavesi olmayan özel grup laklardan seçilir. Lak çekilerek polimerize dolabında sertleştirilen şablon, klimasız ortamda süre sınırlandırması olmadan saklanabilir. Desen, şablona injekt 30 yönteminde olduğu gibi bilgisayardan aktarılır. Fakat pozlandırma işlemi yoktur ve desenin aktarıldığı kısım sarı değil beyaz ışıkla aydınlatılır. Desenin olduğu bölümler, şablon üzerinden lazer yardımıyla yakılır. Bu işlem, şablon boyunca devam eder. Şablonun yıkanması ve polimerizasyonu işlemi yapılmaz.

Galvano:

Deliksiz nikel şablonlar üzerine motiflerin konvensiyonel şablonlardaki mesh yapısı gibi asit yardımıyla mesh açılarak ya da kaplanarak yapıldığı sistemlerdir.

Şablonu Yıkama

Pozlandırma işlemi yapılan şablon desende ışık almayan bölümlerin uzaklaştırılması için yıkama işlemine tabi tutulur. Şablonun her iki tarafına germe halkaları takılır. Daha sonra içi işletme suyu dolu teknelerde birkaç dakika her yeri suyun içinde kalacak şekilde bekletilerek dökülmesi istenen kısımların yumuşaması sağlanır. Tazyikli suyla ya da makinelerle yıkanarak desende ışık almayan bölgeler açılır

Şablon Yıkama Makinesi

Yıkama makineleri, pozlandırma işlemi yapılmış şablonun otomatik olarak yıkanmasını sağlayan makinelerdir. Şablonun üzerine takıldığı silindir bölümüne ve bu bölümde belirli aralıklarla bulunan su püskürtme düzelerine sahiptir. Şablon üzerine takılarak basınçlı su aktarımı sağlanır ve ışık almayan yerler, boya geçirgenliğinin sağlanabilmesi için açılır. Yıkanan şablonlar, dik duruma kısa bir süre bekletilerek fazla suyun akması sağlanır. Ardından çekilen lakın iyice sertleşmesi için polimerizasyon dolabında 180 °C'de 2 saat bekletilir.

Şablonu Numaralandırma

Desenin en uygun şekilde basılabilmesi için renklerin ve motiflerin baskı makinesinde belirli bir sıraya göre işleme girmesi gerekir. Desende çalışılan en koyu renk ilk, en açık renk ise en son basılır. Bu sıraya göre şablonda desenin gelmediği kısma desen numarası ve şablon baskı sırasına ait numara yazılır. Ancak bu sıra, bazı durumlarda değişebilir.

Şöyle ki;

Matweiss baskılar daha örtücü bir yapıya sahip olduğu için açıktan koyuya doğru baskı sırası belirlenir. En üstte desendeki en açık renk çalışılan kontör, en son basılır.

Eğer desendeki en koyu renk, sıvama olarak basılacaksa en son ya da sondan bir önceki şablon olarak baskıya girer.

Baskı tekniğiyle desen oluşturma işlemi kolaylık ve ucuzluk bakımından dokuma ve örgü tekniğiyle desen oluşturmaya göre daha üstündür.

Dokuma tekniğine göre, renkli desenler elde etmek için önce beyaz ipliklerin boyanması ve bundan sonra dokuma tezgâhında dokunması gerekir. İpliklerin boyanması, birçok durumda kolay olmadığı gibi bazı tezgâhların dokuma verimi de düşüktür. Ayrıca baskı tekniği ile elde edilebilen birçok desenin dokuma tekniği ile elde edilmesi güç ve bazı durumlarda olanaksızdır.

Baskıcılık, bölgesel bir renklendirme veya bölgesel bir renk aşındırmasıdır. Boyamacılıkta kumaşın her tarafının aynı renge boyanmasına (üni boyama) karşılık, baskıcılıkta desenin bulunduğu alanlar boyanır. Baskıcılığın bütün özelliği, bu bölgesel renklendirmeyi sağlamaktadır.

Boyacılıkta kullanılan cihaz ve yöntemler, baskıcılıkta kullanılamayacağı gibi suyla hazırlanmış viskozitesi düşük boyama flotteleri de baskıcılık için uygun değildir.

Boyama ve baskı arasındaki en belirgin fark, boyar madde ve kimyasal maddelerin düşük konsantrasyonlarda bir baskı patı içinde dağılmış olmalarıdır. Baskı boyası içeren baskı patı, tekstil yüzeylerine silindirleri veya şablonları olan uygun bir makine yardımı ile aktarılır. Böylece kumaş üzerinde kesin sınırları olan desen efektleri elde edilir.

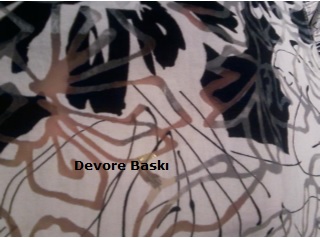

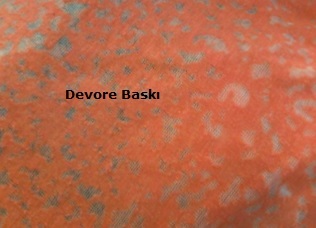

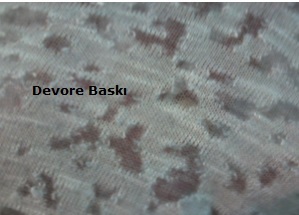

Birden çok lif karışımından meydana gelmiş kumaşlarda, liflerden birinin yakılarak yakılan kısmın, şeffaf bir görünüm almasıyla elde edilen baskı yöntemidir.

Genellikle perdelik ve şeffaf görünümlü bayan tişörtleriyle abiye kumaşlara uygulanır.

Yaygın olarak devore baskı uygulanan karışımlar, polyester ve pamuk karışımlarıdır. Devore baskıdan beklenen sonucun alınabilmesi için % 50 polyester, % 50 pamuk karışımı idealdir. İşlemin esası, karışımda bulunan selüloz liflerine yüksek konsantrasyonda asit emdirilerek bu liflerin yakılması daha sonra da kumaştan uzaklaştırılmasıdır. Karışımda bulunan polyester lifler, yok denilecek kadar az etkilenirler. Tasarlanmış desen biçiminde kumaşın üzerinden eksilen pamuk liflerinden dolayı desenin olduğu yerler boşalır. Verilen desen kadar şeffaf bir bölge oluşur.

Devore baskının diğer bir adı da yakma baskıdır. Uygulamanın yakmayla yapılmasından dolayı bu isimle de anılmaktadır.

Devore baskı patında yer alan kimyasal maddeler ve oranları aşağıdaki gibidir:

Kıvamlaştırıcı 550-650 gr

Gliserin 80 gr

Alüminyum Sülfat 150-180 gr

Islatıcı 1 gr

Selülozu Çözmeye yetecek miktarda Asit

Su 1000 gr

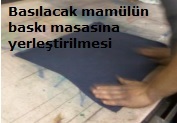

Reçetede belirtilen sıraya göre kimyasal maddeler ilave edilerek mikserle homojen bir karışım elde edilinceye kadar karıştırılır. Baskı yapmak üzere mamul, baskı masasına sabitlenir ve baskı şablonu üzerine yerleştirilerek hazırlanan baskı patı, pat garaj alanına dökülür. Rakle yardımıyla baskı yapılır. Baskı tamamlandıktan sonra basılmış mamul, fikse makinesinde 120 °C’de kurutulur.

Kurutma işlemi tamamlandıktan sonra kumaş üzerindeki pamuk liflerinin yakılması gerekir.

Basılıp kurutulan mamulün üzerindeki pamuk liflerinin, fikse makinesinde 170-180 °C’de yakılması sağlanır. Kumaş üzerindeki pamuk liflerinin yanması baskı patında yer alan asit yardımıyla ve yüksek ısının tesiriyle kolaylaşacaktır.

Kumaş üzerindeki pamuk lifleri 170-180 °C’de yakıldıklarında kumaşta kavrulmuş bir şekilde dururlar. Desenin ortaya çıkması için bu liflerin kumaştan uzaklaştırılması gerekir. İki şekilde uygulanabilir. Birincisinde kumaş, mekanik yöntemlerle basınçlı silindirler arasından geçirilerek ve sonra fırçalanarak temizlenir. Bu yöntem özel haller dışında yaygın olarak uygulanan bir yöntem değildir. Daha çok ikinci yöntem olan yıkamayla liflerin uzaklaştırılması tercih edilir. Bunun için 0,3-1 g/ l sabun konulmuş banyoda, 50-70 °C’de 20 dakikalık bir yıkama işlemi yeterlidir.

DEVORE BASKI YAPILIŞI

1-Devore baskı için gerekli malzemeler hazırlanır. ( Baskı yapılacak kumaş -Baskı kalıbı- Rakle -Baskı patı için gerekli kimyasal maddeler - Mikser )

2- Devore baskı patını hazırlanır. (Homojen bir karışım elde edinceye kadar mikserle karıştırılır.)

Kıvamlaştırıcı 550-650 gr

Gliserin 80 gr

Alüminyum Sülfat 150-180 gr

Islatıcı 1 gr

Selülozu Çözmeye yetecek miktarda Asit

Su 1000 gr

3-Basılacak mamul baskı masasına yerleştirilir. (Basılacak mamulün baskı esnasında kaymaması için mamul yapıştırılarak sabitlenir.)

4-Baskı şablonu mamül üzerine yerleştirilir.

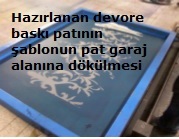

5-Hazırlanan devore baskı patın şablonun pat garaj alanına dökülür.

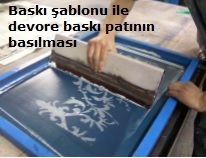

6-Baskı şablonu ile devore baskı patı basılır.

7-Fikse makinesinin ayarları yapılır. (Kurutma yapılacağı için 120 °C’ye ayarlanır.)

8-Basılmış mamül fikse makinesinde kurutulur. ( 120 °C’de kurutulur.)

9-Yakma için fikse makinesi ayarları yapılır. (Yakma işlemi 170-180 °C’de yapılır.)

10-Sabunlu yıkama işlemi yapılır. (0,3-1 g/ l sabun konulmuş banyoda 50-70 °C’de, 20 dakikalık bir yıkama işlemi yeterli gelir.)

11-Yıkama sonrası mamül durulanır ve kurutulur.

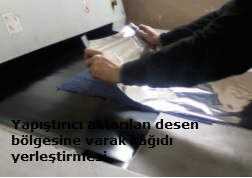

Varak baskı, kalıpla desenin olduğu bölgeye yapıştırıcı aktarıldıktan sonra özel varak kâğıtlarının yapıştırıldığı bir baskı çeşididir.

Varak baskıda, yapıştırıcı aktarılan kısma yapıştırılan ve deseni gösteren kâğıtlar (folyolar) kullanılır. Varak baskıda kullanılan varak kâğıtları, piyasada hazır olarak satılmaktadır.

Varak kâğıtlarının piyasada düz renklerde olanlarıyla farklı desenlerde hazırlanmış olanlarını bulmak mümkündür.

Varak kâğıtlarının en önemli özelliği, yüksek sıcaklıklara karşı dayanıklı olmasıdır. Baskı esnasında, yapıştırıcı üzerine yerleştirilen varak kâğıdının yapışabilmesi ve fikse olabilmesi için yüksek sıcaklıklarda, basınç altında preslenmesi gerekir.

Varak baskıda kullanılacak varak kâğıtlarının yüksek sıcaklık ve basınca dayanıklı olması gerekmektedir.

Varak baskıda varak kâğıdının yapışabilmesi için önce baskı kalıplarıyla kumaşa yapıştırıcı basılması gerekir. Varak baskıda kullanılan yapıştırıcılar şeffaftır. Beyaz ya da renkli kumaşa yapıştırıcıyla baskı yapıldığında yapıştırıcının aktarıldığı yerlerin görülebilmesi için işletmeler, yapıştırıcıya biraz boya karıştırırlar. Hafif renklendirilmiş yapıştırıcıyla baskı yapıldığında varak baskı kâğıdının yerleştirileceği bölge daha net görülmektedir.

Varak baskıda kullanılan yapıştırıcılar, piyasada hazır olarak satılmaktadır. Yapıştırıcı aktarmada kullanılan baskı kalıplarıysa düz baskıda kullanılan baskılarla aynıdır. Önceden desen aktarılmış ve pozlandırılmış hazır kalıplar kullanılabilir. Baskı sonrasında yapıştırıcının kalıptan uzaklaştırılması gerekir.

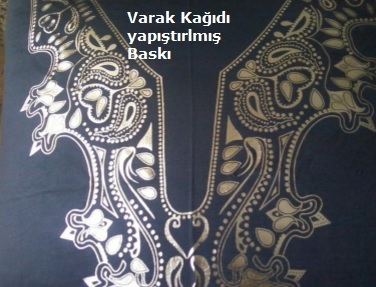

Varak baskı için kalıplarla, kumaşa yapıştırıcı aktarıldıktan sonra varak kâğıdı desenin üzerine düzgünce yerleştirilir.

Varak kâğıdının yapıştırıcı olan desen bölgesine yapışabilmesi için sıcaklık ve basınç altında preslenmesi gerekir. 150-160 °C sıcaklıkta 5 saniye preslenmesi baskı için yeterlidir.

Varak baskı parça kumaşa yapılırsa pres makinelerinde preslenir. Şayet metraj kumaşa varak baskı yapılırsa presleme kalandır makinesinde gerçekleşir.

VARAK BASKININ YAPILIMASI

1-Varak baskı için gerekli malzemeleri hazırlanır. ( Baskı yapılacak kumaş/parça -Baskı kalıbı -Rakle -Yapıştırıcı - Varak kâğıdı )

2-Baskı yapılacak parça kumaşı, baskı masasına serilir.( Parçanın baskı esnasında kaymaması için masaya yapıştırılması gerekmektedir.)

3-Baskı şablonunu parça kumaşın üzerine yerleştirilir.

4-Şablonun pat garaj alanına yapıştırıcı dökülür.

5-Rakle ile yapıştırıcı kumaşa aktarılır.

6-Şablon parçanın üzerinden kaldırılır.

7-Yapıştırıcı aktarılan desen bölgesine varak kâğıdı yerleştirilir. ( Burada Varak kâğıdının kumaş üzerine düzgün yerleştirilmesine dikkat edilmesi gerekmektedir.)

8-Pres makinesi 150-160 °C’ye ayarlanır.

9-Varak kâğıdı ile parça kumaş150-160 °C’ de 5 saniye preslenir.

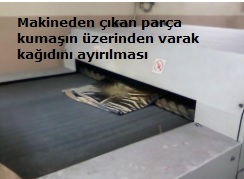

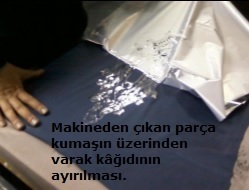

10-Makineden çıkan parça kumaşın üzerinden varak kâğıdı ayırılır.( Varak kâğıdının yırtılmayacak şekilde dikkatlice ayırılması gerekmektedir.)

11-Baskı işlemi yapıldıktan sonra, baskı yapılan alanın ve baskı şablonunun temizlenmesi gerekmektedir.

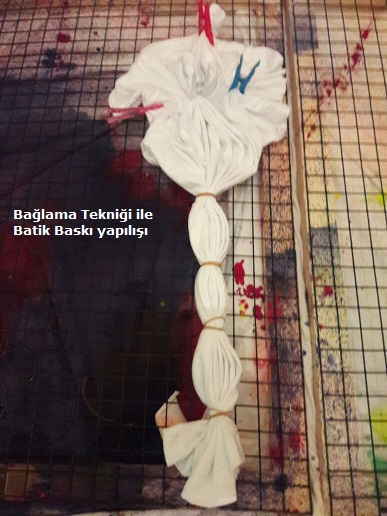

Mamulün beyaz kalması istenen kısımlarının bağlanarak ya da kapatılıp boyanmayacak hale getirilerek boyar madde banyosuna atılması ve sonrasında bağlanan ya da kapatılan yerlerin açılmasıyla değişik efektli desen elde edilmesi şeklinde yapılan özel baskıya batik baskı denir.

Batik baskı uygulama olarak boyamaya benzemektedir. Diğer baskı yöntemlerinde olduğu gibi baskı patı veya şablonu kullanılmıyor oluşu, boyama gibi sulu ortamda yapılıyor oluşu, batik baskının bir baskı çeşidi olmadığını düşündürmektedir. Ancak kısmi renklendirme gerçekleştiğinden baskı olarak nitelendirilmektedir.

Batik baskı genellikle pamuklu kumaşlara uygulanır. Diğer kumaş türlerine de uygulanmakla birlikte boyamanın kolay ve ucuz olması pamuklu mamulün boyar maddeye ilgisinin yüksek olması ve batik desenlerinin genellikle yazlık, ince giysilere, eşarp ya da tülbentlere, dekoratif kumaşlara yakışmasından dolayı batik baskı, pamuklu kumaşlara sıkça uygulanmaktadır.

Batik Baskı Çeşitleri

Batik baskı üç değişik yöntemle yapılır:

- Bağlama batik

- Tuzlu batik

- Mumlu batik

Bağlama batik, en sık kullanılan batik baskı çeşididir. Tuzlu batik önemini kaybetmiş, işletmelerce uygulanmayan bir batik baskı çeşididir. Mumlu batik, çok zahmetli ve el emeği gerektirdiğinden sıkça uygulanmamakta genellikle el sanatları kapsamındaki ürünlere uygulanmaktadır.

Batik baskıda temel, boyanması istenmeyen (beyaz ya da zemin renginde kalmasını istediğimiz) kısımların boyanmasının engellenmesidir.

Bağlama batik yapılacak mamul, boyanmadan beyaz kalması istenen yerlerinden çeşitli maddelerle (mandal, madeni para, bilye, düğme, taş vb. ) sıkıca bağlanır. Bağlamada dikkat edilecek en önemli husus, kullanılacak ipliğin mamulle aynı cins elyaftan olmamasıdır.

Bağlama işleminden sonra boya banyosuna atılacak mamulün, bağlanan kısımlarına boyanın geçmemesi için bağlama ipliğinin farklı elyaftan olması şarttır. Aşağıda örnek bağlama batik baskı reçetesi verilmiştir:

Kumaş cinsi: % 100 pamuklu kumaş

Bağlama: Sentetik ipliklerle

Uygulama reçetesi:

Flotte oranı: 1:30

% 1-5 direkt boyar madde

20 g/l sodyum sülfat

2- 5 g/l soda

Bağlanmış mamul, boyama flottesine atılarak gerekli ısı ve sürede boyanır. Yardımcı kimyasallar ve boyar maddeyi ilave ettiğimiz banyoda, 40 °C’de, 15 dakika çalışıp 20 dakikada, 90 °C’ye çıkılır. 90 °C’de rengin koyuluğuna göre 60-120 dakika çalışılıp banyo soğutularak işlem bitirilir. Daha sonra 60 °C’lik suyla durulanır. Soğuk durulama yapılıp 0,5 g/l sabunla 20 dakika 60 °C’de yıkama yapılır. Yıkamadan sonra tekrar, ılık ve soğuk durulama yapılır. Kurutulur ve ütülenir. Kumaş kullanıma hazır hale gelmiş olur.

Boyama işlemi tamamlanan mamul, farklı renklerle de boyanacaksa değişik yerlerinden tekrar bağlanır ve diğer renk için hazırlanmış boyama flottesine atılır. Tek renkte batik yapılacaksa boyama işlemi biten mamulün bağlı yerleri açılır. Kumaşın bağlı ve sıkışık kalan yerleri boyama çözeltisini çekmediğinden veya az çektiğinden, kumaş açıldığında bazı yerler açık renkte veya beyaz görünür. Kumaşın bağlanmamış kısımlarıysa çözeltinin tam rengini almış olur. Bağlama batikte amaç bu boyama farklılıklarını, deseni oluşturacak şekilde meydana getirebilmektir.

Bağlama batikte boyama sonrası mamul üzerinde kalmış ve mamul ile bağ yapmamış boyar maddeleri uzaklaştırmak için önce soğuk durulama, ardından sabun kullanılarak 60 °C’de yıkama yapılır. Ardından ılık ve soğuk durulama yapıldıktan sonra mamul kurutulur. Peş peşe yapılan bu yıkama ve durulamalarla mamul üzerinde bağ yapmamış tüm boyar madde artıkları uzaklaştırılmış olur. Aynı zamanda yapılan durulamalarla boyamanın yaş haslığı da arttırılmış olur.

BAĞLAMA BATİK YAPILIŞI

1-Bağlama batik için gerekli malzemeleri hazırlanır. ( Pamuklu materyal (kumaş, bitmiş giysi parçası, tülbent vb.) -Kimyasal maddeler -Bağlama materyalleri (mandal, düğme, taş, para, değişik materyaller vb.) -Bağlamada kullanılacak iplik-Karıştırma çubuğu -Beher -Baget -Isıtıcı –Kazan- Makas ) ( Bağlama için kullanılacak ipliğin sentetik esaslı olmasına dikkat edilmesi gerekmektedir. Bağlamada kullanılacak materyallerin keskin kenarlı olmamasına dikkat edilmelidir. ).

2-Batik işlemi yapılacak materyal (kumaş veya giysi parçası ) bağlanır. Burada kumaşın beyaz kalması istenen kısımları sıkıca bağlanır. Büzerek veya katlamak suretiyle bağlama yapılırsa dalgalı bir görüntü elde edilir.

3-Boyama flottesi reçetede belirtilen şekilde hazırlanır. Flotte oranı: 1.30 % 1-5 direkt boyar madde 20 g/l sodyum sülfat 2- 5 g/l soda. (Kimyasal maddelerin reçetede belirtilen miktarlarda konulması yeterlidir.)

4-Bağlamak suretiyle hazırlanan kumaş suyla ıslatılıp sıkılır.

5-Bağlanan kumaş boyama flottesine daldırarak boyama işlemi gerçekleştirilir.( Boyama işlemi için 40 °C’de 15 dakika çalışıp 20 dakikada 90 °C’ye çıkılır.90 °C’de rengin koyuluğuna göre 60-120 dakika çalışıp banyoyu soğutulur.)

6- Batik yapılmış materyalin iplikleri çözmeden durulanır.( Kumaş üzerinden boya akmayıncaya kadar önce 60 °C’lik suyla sonra soğuk suyla durulanır.)

7-Batik yapılmış materyal iplikleri çözmeden 0,5 g/l sabunla 20 dakika 60 °C’de yıkama yapılır.

8-Tekrar ılık ve soğuk durulama yapılır.

9-İki renkli batik yapılacak ise kumaşın farklı yerlerinden bağlamak suretiyle boyama ve durulama işlemleri tekrar edilir.( İkinci renk için bağlanacak kısımlar planlanmalıdır.)

10-İşlem sonunda kumaşın bağlanmış yerleri sökülür ve kullanılan materyaller çıkartılır.

( Bağlanmış kısımlar sökülerek kumaşın zarar görmemesine dikkatli edilir. )

11-Batik uygulaması yapılmış kumaş durulanır. ( kumaş üzerinden boya akmayıncaya kadar durulama yapılması gerekmektedir.)

12-Batik uygulaması yapılmış kumaş kurutulur ve ütülenir.

İlgili Video

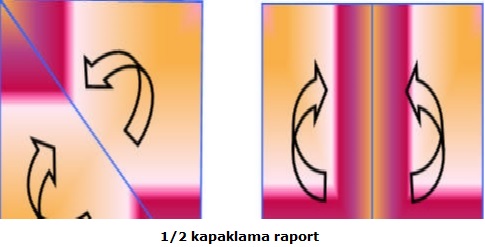

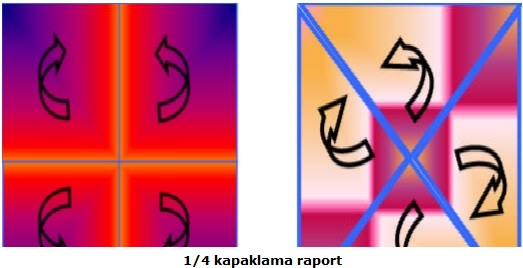

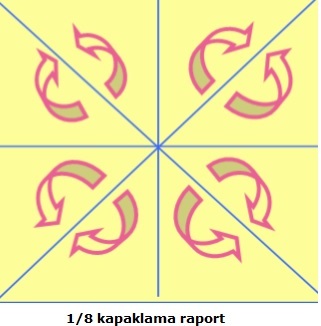

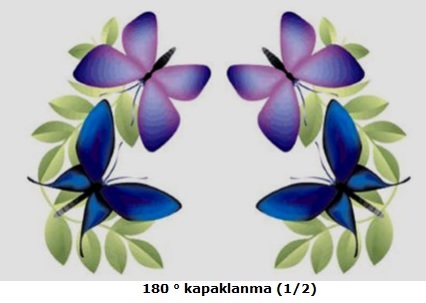

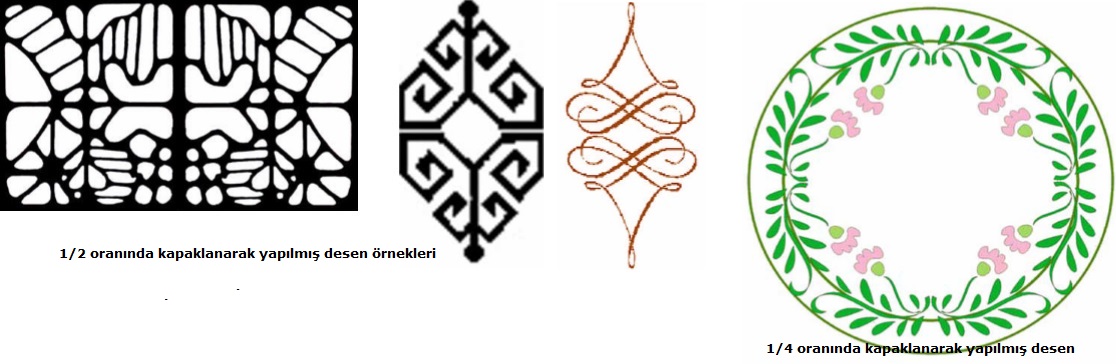

Kapaklama Sistemi ve Özellikler

Eşarp mendil gibi belirli sınırlar içine basılacak kumaşlarda kullanılan raport türüdür. Kapaklama raport tekniği uygulanacak desenlerde birim raport 1/2, 1/4 ve 1/8 oranlarında hazırlanır. Birim raport birbirine 180° açıyla kapaklanır. Bir anlamda motifin aynadaki görüntüsüyle karşılıklı gelmesidir.

Kapaklama Sistemine Göre Desen Uygulaması

1-Kapaklama işlemi yapılacak desen ve hangi oranlarda kapaklama işlemi yapılacağı belirlenir (1/2–1/4–1/8). Birim raport çizilir.

2-Raportlama oranı dikkate alınarak işlem adımları uygulanmaya başlar.

3-Birim raport ilk önce 180° kapaklanır.

4- Birim raport tekrar karşı köşesine 180° kapaklanır.

Dahası...

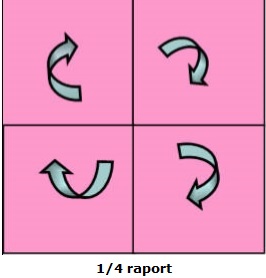

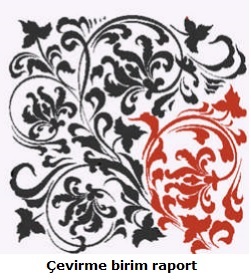

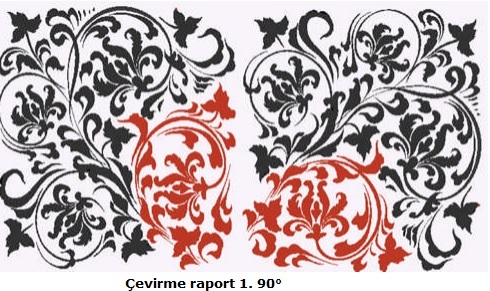

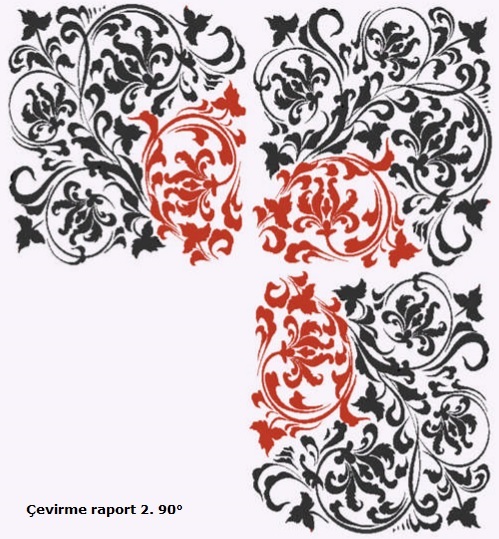

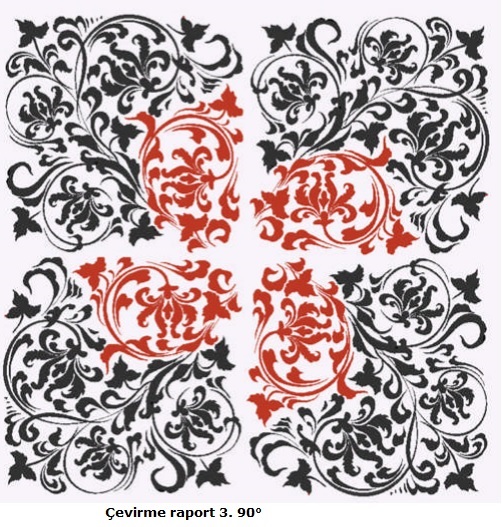

Çevirme Sistemi ve Özellikleri

Çevirme raport kapaklama raporta benzer. Ancak 1/4 oranında hazırlanmış kapaklama yoluyla tamamlanamayan desenler için uygun bir raportlama sistemidir. 1/4 oranında hazırlanan desenin bir kenarının öbür kenarla aynı merkez çevresinde 90° döndürülerek çakıştırılması esasına göre hazırlanır.

Çevirme Sistemine Göre Desen Uygulaması

1-Çevirme işlemi yapılacak birim raport ölçüleri belirlenerek desen tasarımı yapılır.

2-Raportlama kurallarına uygun biçimde işlem adımları uygulanmaya başlar.

3-Birim raport 90° kapaklanır.

4- Daha sonra tekrar karşı köşeye 90° çevrilir.

5- Son 90° çevirme işlemi yapılarak desen tamamlanır.

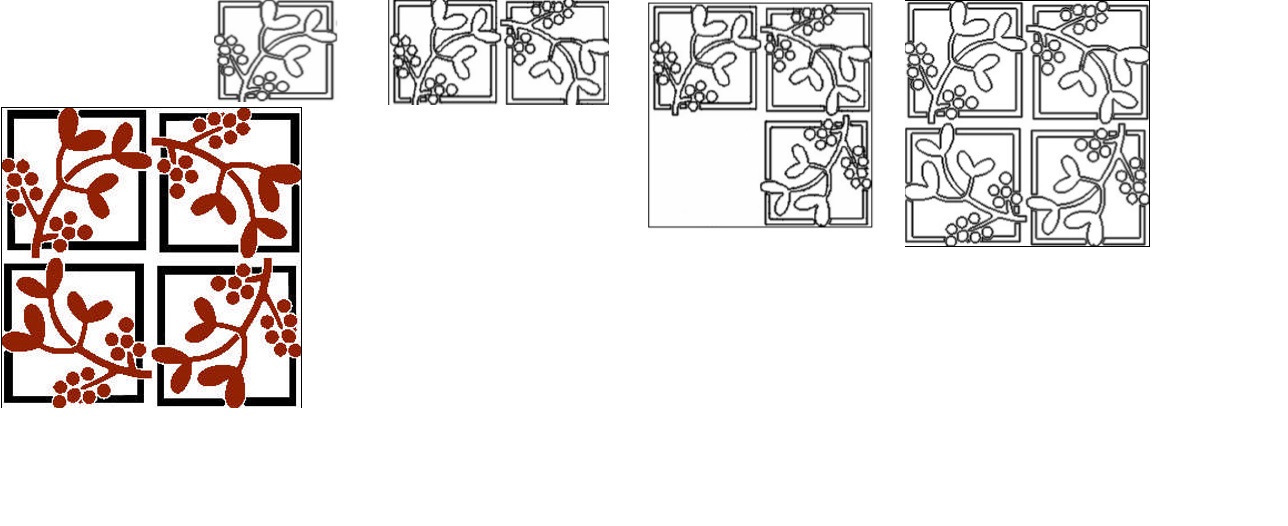

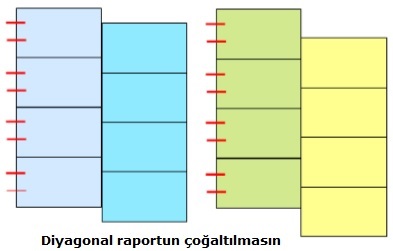

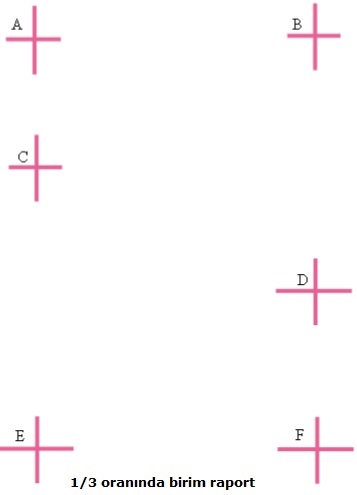

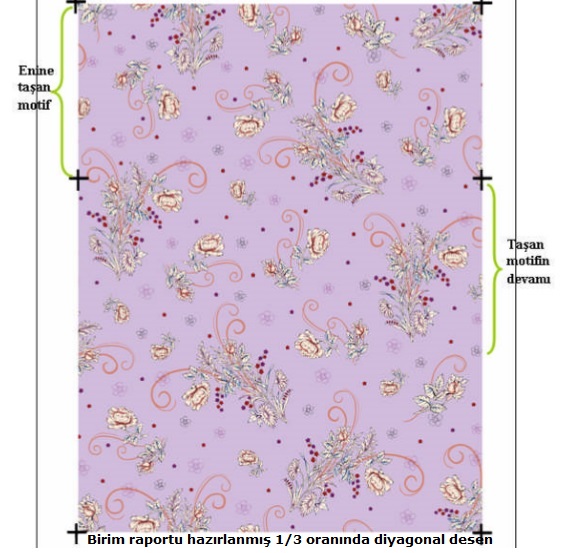

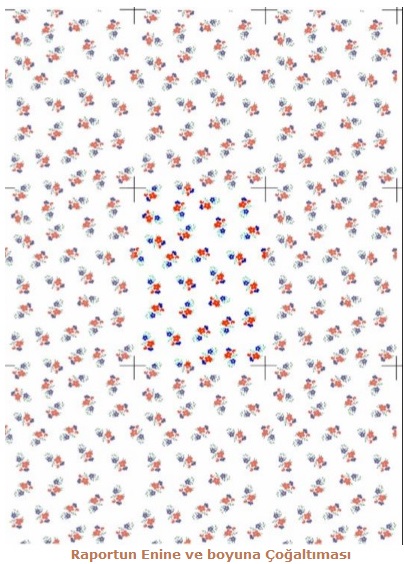

Diyagonal (Üslup) Raport Sistemi ve Özellikleri

Küçük alanlar içine dizilmesi gereken motiflerin kullanıldığı desenlerin raportlanmasında kullanılan diyagonal raport, temelde soter raportun aynısıdır. Tek farkı bir yöne doğru kaymalar sadece 1/2 değil, 1/3, 1/4, 1/5, 1/6 ve 1/7 oranlarında da yapılabilir. Aynı zamanda kayma raportun sağına ya da soluna doğru olabilir. Bu seçimler desenin yapısına göre tasarımı yapan kişi tarafından belirlenir.

Diyagonal raport tekdüze ve aynı biçimi koruyan bloke desenler için uygun bir raport türüdür. Günümüzde düzensiz diyagonal raportlar da kullanılmaktadır. Bunlar tam olarak bölünmeyen sayı değerleriyle yapılır (Örneğin; 1/340, 1/520 gibi.).

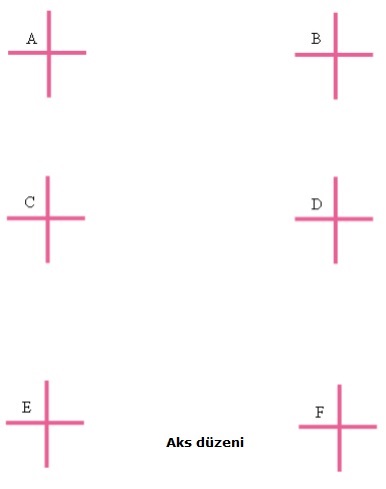

Diyagonal (Üslup) Raport Sistemine Göre Desen Uygulaması

1-Birim raport ölçüleri belirlenir.

2-Çizim araç gereçleri yardımıyla raport karesi dört aks olarak çizilir. Daha sonra raportun hangi oranda diyagonal olacağına göre ilave akslar çizilir. İlave akslar çizilirken desenin hangi tarafa doğru ve hangi oranda diyagonal kayacağı belirlenir. Bu orana göre ilave iki aks daha çizilir. Yarım raporttaki gibi toplam altı akstır ancak kayma oranı farklıdır.

Önce karşılıklı kenarlardaki akslar üst üste getirilerek kontrol edilir (A B aksları ile E F aksları ile üst üste getirilir.). Daha sonra desenin kayacağı orana göre çapraz akslar üst üste getirilir (A C ile D F - B D ile C E aksları). Akslardaki kaymalar raport tekrarında desende kaymalara neden olacağından doğru oturtulmalıdır.

3-Birim raport alanı içerisine desen çizilir.

Desende raport dışına taşan motiflerde daha önceki raport çizimlerinde olduğu gibi uygun düzenlemeler yapılır. Yalnız diyagonal kayma oranına dikkat edilerek karşılığı gelecek köşelere kaydırmalar dikkatli biçimde yapılmalıdır.

4-Desen uygulanan oranda yana doğru kaydırılır.

5-Daha sonra üste doğru tam raport gibi kaydırılır.

6-Raport enine ve boyuna doğru istenildiği kadar çoğaltılabilir.

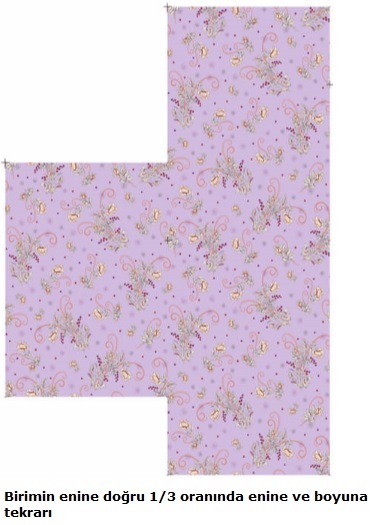

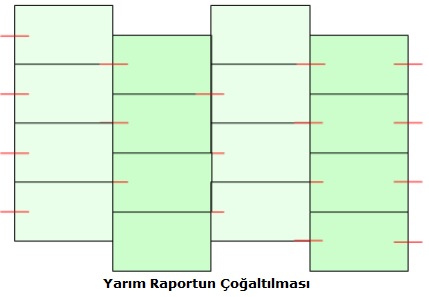

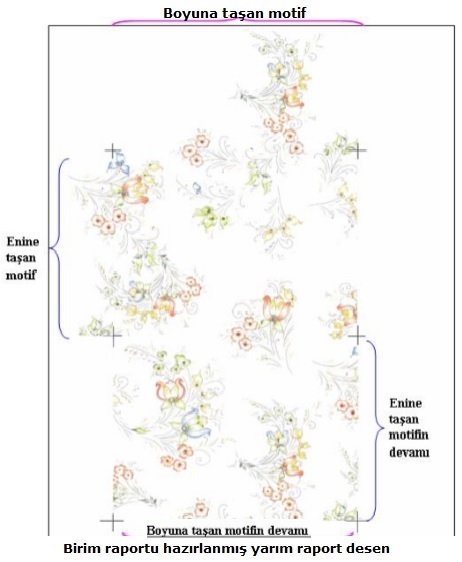

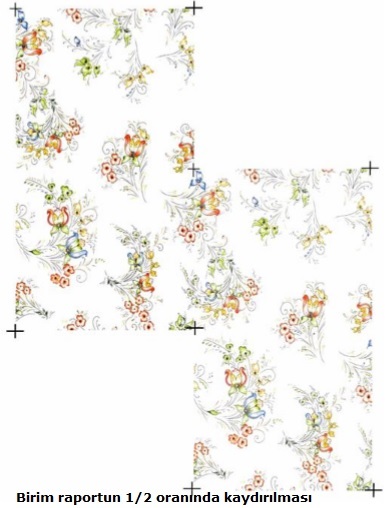

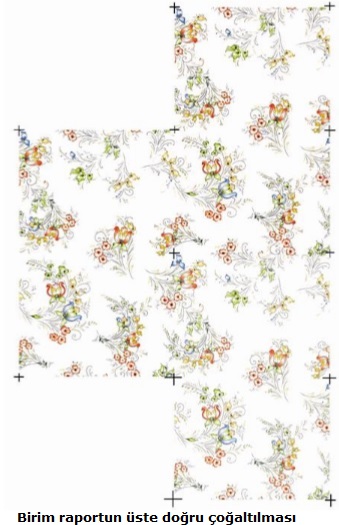

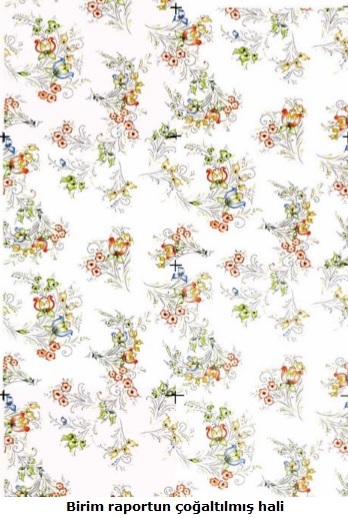

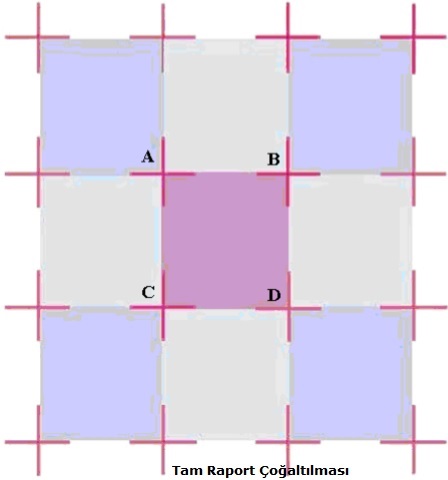

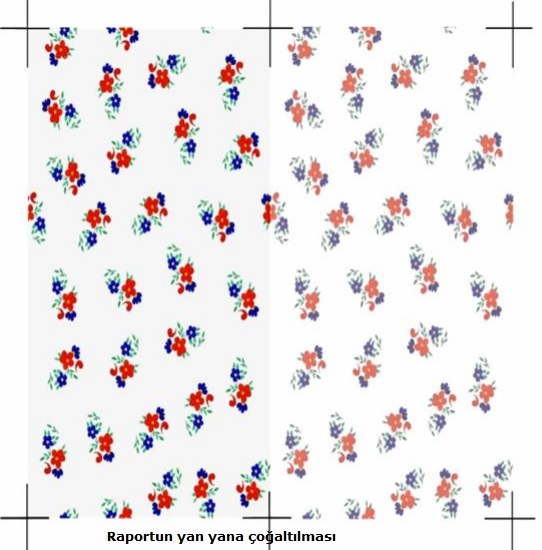

Yarım (Soter) Raport Sistemi ve Özellikleri

Birim raport karesinin bir yöne doğru 1/2 oranında (atkı yönünde), diğer yöne doğru ise (çözgü yönünde) dik açı yapacak şekilde sıralanması ile oluşan raport sistemidir. Bir raport karesi altı akstan meydana gelir. Düz raporttaki gibi dört köşe aksı, buna ilâve olarak da tam ortada iki aks daha vardır. Yani desen bir yönde düz raport sistemine uygun giderken diğer yönde 1/2 kayarak kumaş üzerine yerleşir. Kayma birim raportun sağına ya da soluna doğru olabilir. Yarım raporttaki kayma atkı yönünde ya da çözgü yönünde olabileceği gibi sağa ya da sola doğru da olabilir. Şablonun boyu kumaşın enine baskı yapar. Üretim sürecinde şablonda enine soter olarak görülen çalışma kumaşın boyuna soter baskı yapar. Şablonda boyuna soter olarak görülen çalışma kumaşın enine baskı yapar.

Genellikle büyük hacimli desenlerde uygulanır. İşletmelerde sıkça tercih edilen raportlama tekniklerinden biridir. Bu rapor sistemi motif tekrarının daha aralıklı sıralanmasını sağlar.

Yarım (Soter) Raport Sistemine Göre Desen Uygulaması

1-Birim raport ölçüleri belirlenir.

2-Milimetrik kâğıt yardımıyla raport karesi dört aks olarak çizilir. Daha sonra raportun tam ortasından karşılıklı iki aks daha alınır. Toplamda altı adet aks alınmış olur. Önce karşılıklı kenarlardaki akslar üst üste getirilerek kontrol edilir. (A B aksları ile E F aksları üst üste getirilir.) Daha sonra desen bir yönde 1/2 oranında kayarak ilerleyeceğinden çapraz akslar üst üste getirilir. (A C ile D F - B D ile C E aksları üst üste getirilir.) Akslar oturtulurken dikkat edilmelidir. Yapılacak bir hata desende kaymalara neden olacaktır.

3-Tasarım ilkeleri doğrultusunda birim raport alanı içerisine kurşun kalem ile desen çizilir. Desende raport dışına taşan motiflerde düzenlemeler yapılır. Bu düzenleme sırasında desenin karakterini bozmadan ilave motifler kullanılabildiği gibi çıkarmalar da yapılabilir. (Eğer hazır bir desen raportlanacak ise aynı düzenlemeler o desen için de yapılır.).

4-Bu düzenleme yapılırken desenin genel yapısını bozmamaya dikkat edilmelidir. Yanlardan taşan motifler raport tekrarında enine doğru 1/2 oranında kayma olacağı dikkate alınarak doğru köşeye taşınmalıdır. A ile C aksları yanından taşan motifin D ile F aksları arasına dik taşınacağı unutulmamalıdır. Tüm bu işlemlerden sonra birim raport hazır duruma getirilir.

5- Yarım raport çoğaltılırken birim raport 1/ 2 oranında kaydırılır.

6-Boyuna doğru yapılan tekrarlarda ise tam raport uygulaması yapılır.

7- Raport yana ve üste doğru istenildiği kadar ilavelerle çoğaltılır.

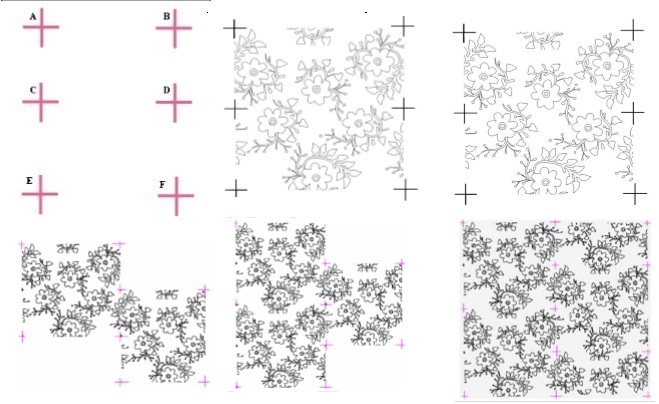

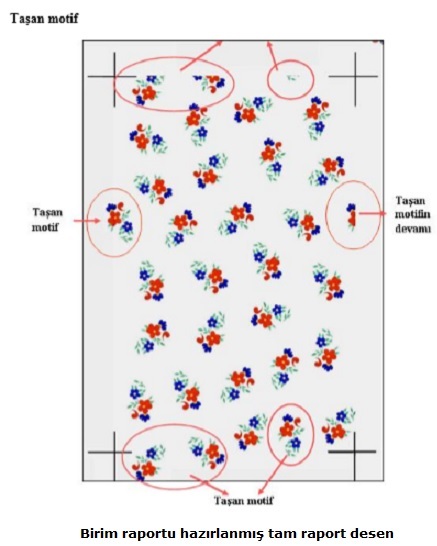

Düz (Tam) Raport Sistemi ve Özellikleri

Uygulaması en kolay olan raportlama şeklidir. Kumaşın atkı ve çözgü yönünde, desen motiflerinin dik açı yapacak şekilde tekrarı ile elde edilen raport sistemidir. Genellikle yol oluşturmayacak desenlerde tercih edilir.

Düz (Tam) Raport Sistemine Göre Desen Uygulaması

1-Birim raport ölçüleri belirlenir.

2-Çizim araç gereçleri yardımıyla raport karesi dört aks olarak çizilir. Aks çiziminin doğruluğu karşılıklı kenarlardaki aksların üst üste getirilmesiyle kontrol edilir (A ile C, B ile D). Akslardaki kaymalar raport tekrarında desende kaymalara neden olacağından doğru oturtulmalıdır.

3-Tasarım ilkeleri doğrultusunda birim raport alanı içerisine desen çizilir. Desende raport dışına taşan motiflerde düzenlemeler yapılır. Bu düzenleme sırasında desenin karakterini bozmadan ilave motifler kullanılabildiği gibi çıkarmalar da yapılabilir.

4-Üste ve yanlara doğru yapılan raport tekrarlarında raport alanından taşan motifler dikkate alınarak karşılıklı köşeler oturtulur.

5-Birim raport hazır duruma gelir.

6-Birim raport tam raport kuralı doğrultusunda dikey ve yatay olarak birbiriyle dik açı yaparak çoğaltılır. Bu çoğaltma sırasında desen motifinin genel formu değişikliğe uğratılmaz.

7-Raport yana ve üste doğru istenildiği kadar ilavelerle çoğaltılabilir.

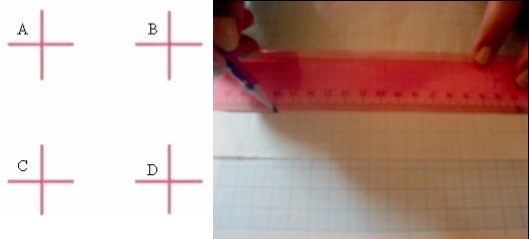

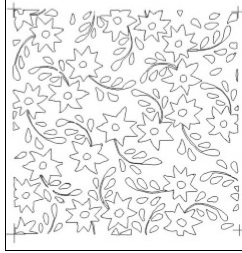

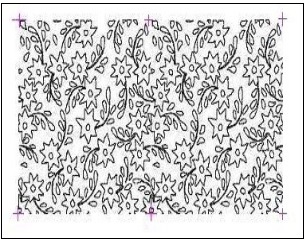

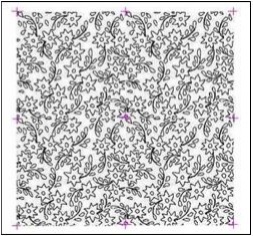

UYGULAMA

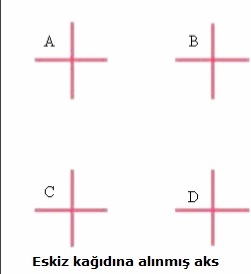

24x24 alana desen raportu hazırlamak için Gerekli malzemeleri hazırlayarak aşağıdaki işlem sırasını takip ederek bir baskı deseni yapınız.

1-Eskiz kâğıdına birim raport ölçülerinizi her kenarda en az 2 cm boşluk olacak şekilde belirleyerek kesiniz. ( Örneğin 20x20 cm olan birim raport için 24x24 cm’lik alan belirleyiniz.

2-Kenar boşluklarını dikkate alarak birbirine eşit uzaklıkta dört tane aks çiziniz.

3-Aksların birbiri üzerine net bir şekilde oturup oturmadığını kontrol ediniz.

4-Birim raportun içerisine desen tasarımını yapınız.

5-Hazırladığınız birim raportu ışıklı masaya sabitleyiniz ve yeni bir eskiz kağıdını birim raportun üzerine sabitleyerek raportlamaya geçiniz.

6-Raportlama işlemine devam ediniz. Bunun için üste sabitlediğiniz eskiz kâğıdını çıkarıp çizmiş olduğumuz ilk raport karesinin sağına gelecek şekilde yerleştiriniz.

7-Raportunuzu üçüncü kez çoğaltarak raportlamaya devam ediniz.

8-Raportunuzu dördüncü kez çoğaltarak raportlamaya devam ediniz.

9-Hazırladığınız deseni resim kâğıdına aktarınız ve kullanacağınız renkleri belirleyiniz.

10-Hazırladığınız deseni boyayınız.