Boya-Apre (32)

Keten lifleri bitki sapından elde edilen bir sak lifi olup bitkisel lifler içinde en yüksek mukavemete (örneğin pamuğun 2-3 katı) ve düşük elastikiyete sahiptir. Yapısındaki mumlar nedeniyle bu lifler doğal bir parlaklık göstermektedir. Keten kumaşlar kolaylıkla buruşmaktadır, fakat aynı zamanda kolayca ütülenebilmektedir.

Bu lifler iyi bir ısı izolasyonu özelliğine sahip olduklarından, serin tutma özelliği göstermekte ve bu nedenle özellikle yazlık giysilerde tercih edilmektedir.

Jüt lifleri de keten gibi bir sak lifi olup, ağartılmalarındaki güçlük nedeniyle bu liflerin kullanım alanları paketleme malzemesi, halılar vb. ile sınırlı kalmıştır.

Kimyasal işlemlerle jütte meydana getirilen değişiklikler sayesinde bu lifler özel kullanım alanları için yün, poliester ve viskon ile karıştırılabilmektedir.

Aynı zamanda ekolojik ( çevreyle ilgili ) olmaları nedeniyle yabancı ülkelerde paketleme materyali olarak polipropilen veya poliüretan yerine kullanılmaları tercih edilmektedir.

Gerek keten gerekse jüt lifleri pamuk liflerinin boyanmasında kullanılan direkt, kükürt, reaktif ve pigment boyarmaddelerle boyanabilmektedir.

Bilindiği gibi keten, tek başına liflerden değil lif demetlerinden oluşmakta ve bu demetler pektin ile birbirine bağlanmaktadır.

Bu pektin maddesi kuvvetli bazların etkisiyle parçalanacağı için lif demetleri de kuvvetli bazik ortamda özellikle yüksek sıcaklıklarda parçalanmaktadır.

Bu nedenle, ketenin boyanması sırasında sıcak bazik flottelerle çalışmaktan kaçınılmalıdır.

Diğer dikkat edilmesi gereken bir husus da, keten liflerinin sertliği sebebiyle bunlara boyarmaddenin tamamen ve düzgün bir şekilde nüfuz edebilmesinin zor olmasıdır.

Bu nedenle, söz konusu liflerin boyanması sırasında şu hususlara dikkat edilmelidir;

1-Sıkı dokunmuş, tek renge boyanacak kumaşlarda, kumaş yerine önce iplikleri boyamak ve bu ipliklerle kumaşı dokumak.

2-Boyarmaddenin liflerin içine nüfuz edebilme yeteneğini arttıran ve düzgün boyamayı destekleyen yardımcı maddeler kullanmak.

3-Liflere affinitesi çok fazla olmayan boyarmaddeleri kullanmak.

4-Kurutma sırasında liflerin sertleşmesine yol açmamak için 80°C’nin üzerine çıkmamak.

Son yıllarda keten boyamacılığında önem kazanan bir konu enzimatik işlemlerin renk verimi üzerine etkisidir.

Keten kumaşın kontrollü bir şekilde selülazlar ile enzimatik işlemi keten lifinden pektik materyallerin kısmen uzaklaştırılmasını sağlamaktadır.

Lifin daha açık bir yapı kazanması terbiye işlemlerinde kullanılan boyarmadde ve kimyasalların sulu çözeltilerinin daha fazla absorbe edilmesini sağlamaktadır.

Enzimatik işlem görmemiş kumaşlar, çeşitli koşullarda selülazlarla işlem görmüş olanlara göre direkt ve reaktif boyarmaddelerle daha yavaş boyanmaktadırlar.

Yapılan bir araştırmada keten kumaşların sodyumperboratla ön terbiyesi ve daha sonra boyanması sırasında ultrason kullanımının etkisi incelemiştir.

Ultrason varlığında ağartılan liflerin beyazlık derecelerinin daha yüksek olduğu tespit edilmiştir.

Ultrason varlığında 50°C’de elde edilen renk verimleri, konvansiyonel yöntemle 80°C’de yapılandan bile kısmen daha yüksek çıkmıştır.

Ayrıca ultrason varlığında boyanan numunelerin yaş haslıklarında da artış tespit edilmiştir.

Yapılan bir başka araştırmada kitosanla işlem görmüş keten liflerinin boyanma özellikleri incelemiştir.

Elde edilen bulgulara göre liflerin boyanma hızının belirgin ölçüde arttığı, sürtme ve yıkama haslıklarının yükseldiği tespit edilmiştir.

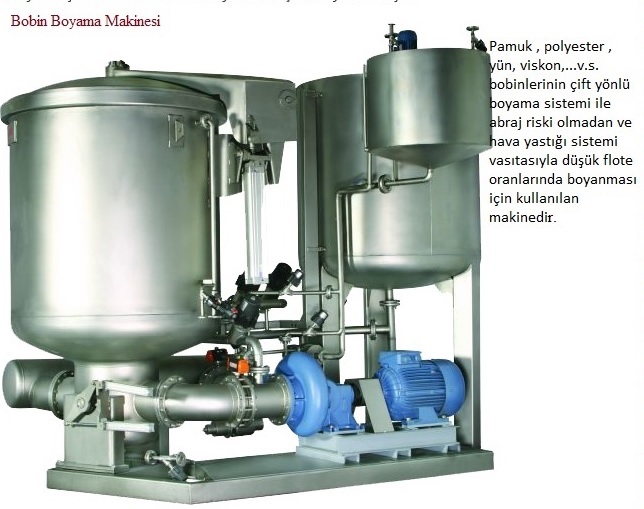

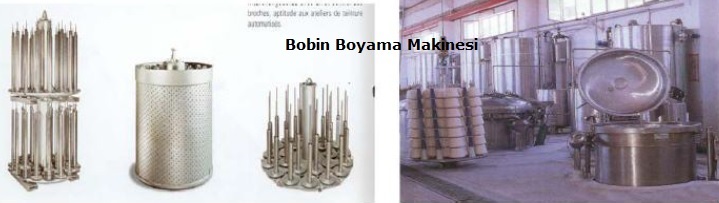

Keten, bobin veya kumaş halinde boyanabilmektedir.

Boyarmaddeler, boyama yöntemi ve kullanılacak cihaz bitmiş mamulün kullanılacağı yere göre seçilmektedir.

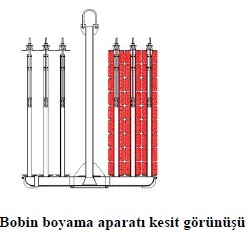

İpliği boyalı dokuma kumaş eldesi için keten iplikleri bobin şeklinde boyanmaktadır.

Bobinlerin mutlaka gevşek sarımlı olması gerekmektedir.

Aksi takdirde boya flottesi bobinin iç kısmına yeterince işleyememekte ve sonuç olarak boyanamamaktadır.

Ayrıca, aynı partideki bobinlerin sarım sıklığının da homojen olması gerekmektedir.

Çapraz bobin boyamalarında özel (teleskop veya elastiki) bobin kullanılması tavsiye edilmektedir.

Kasardan sonra çapraz bobinler bir ara kurutmaya tabi tutulup bundan sonra boyanırlarsa, boyanın ipliklerin her noktasına işlemesi daha iyi olmaktadır.

Keten boyamacılığı birçok yüksek teknik işlemler içermektedir: boya flottesinin bileşimi, sıcaklık, kumaşa temas süresi, durulama, sabunlama, kurutma teknikleri vb.

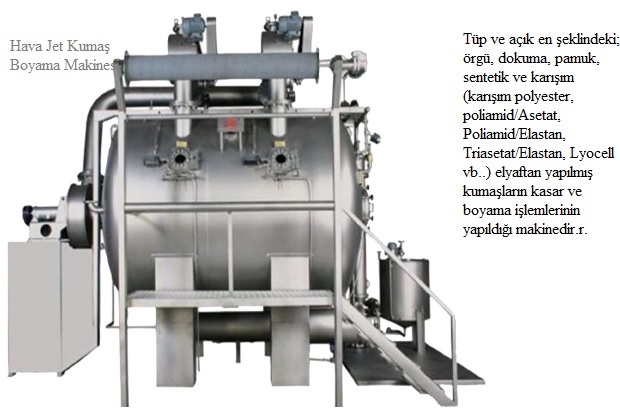

Keten kumaşların boyanmasında farklı yöntem ve cihazlar kullanılabilmektedir.

Kumaşın aşınması ve kırılması riski nedeniyle jet ve overflow tipindeki makinelerde boyama yapılması tavsiye edilmemektedir.

En sık kullanılan cihaz, 2,5 metre enindeki kumaşla çalışma imkânı bulunan jiggerdir.

Ancak, kalın kumaşların boyanmasında emdirme yöntemi tercih edilmektedir.

Life en iyi işleme özelliğine sahip ve tekrarlanabilir boyamaların eldesi için iki işlem önerilmektedir;

- Reaktif boyarmaddeler için: Emdirme yöntemine göre boyarmadde aplike edilip, soğukta bekletildikten sonra açık en yıkama makinesinde işlem yapılmalıdır.

- Küp boyarmaddeleri için: Pad-jig yöntemi tercih edilmelidir.

Keten liflerinin içerdiği yabancı madde miktarı fazla olduğundan, iyi haslıklar eldesi için boyamadan önce bunların uzaklaştırılması şarttır.

Bu da keten mamulü boyamadan önce soda çözeltisiyle kaynatarak ve hatta arkasından ağartarak yapılabilir.

Bu lifler selülozu boyayan boyarmaddelerle (direkt, reaktif vb.) iyi yaş haslıklar verecek şekilde boyanabilmektedir.

Boyamada yüksek dayanıklılık ve iyi penetrasyon özelliğine sahip boyarmaddeler kullanılmalıdır.

Değişik tipteki boyarmaddeler kullanılabilir, ancak her birinin performansı farklıdır.

Tekstil mamulünün kullanılacağı yer boyarmadde seçiminde dikkate alınmalıdır.

Bu liflerin boyanmasında en çok kullanılan boyarmadde gruplarına ait özellikler aşağıda belirtilmektedir.

Direkt Boyarmaddeler:

Bu boyarmaddeler, suda çözünebilen ve düşük renk haslıklarına sahip boyarmaddelerdir.

Bu nedenle, direkt boyarmaddeler renk haslıklarının çok önemli olmadığı durumlarda tercih edilebilmektedir.

Küp Boyarmaddeleri:

Bu boyarmaddeler, iyi renk haslıklarına ve ışık ve ağartmaya karşı yüksek dayanıma sahiptirler.

Bunların çözülmesi hassas bir işlem olup lifler tarafından düzgünsüz alıma yol açabilir.

Küp boyarmaddeleriyle keten boyanmasında genellikle pigment veya küp asidi yöntemleri kullanılır.

Reaktif Boyarmaddeler:

Reaktif boyarmaddeler, parlak renklerin eldesinde kullanılırlar.

Işığa karşı iyi dayanım gösterirler, birkaç istisna dışında ağartmaya karşı düşük dayanıklılığa sahiptirler.

Keten kumaş boyarken dikkat edilmesi gereken husus, bu kumaşların yüksek sıcaklık etkisine maruz bırakıldıklarında çekmeleridir. Bu nedenle soğukta boyayan reaktif boyarmaddeler tercih edilmelidir.

Boyama yöntemi olarak genelde iki basamaklı yöntem tavsiye edilmektedir.

Kumaşa boyama öncesi kir iticilik, yumuşatma, su iticilik gibi bitim işlemi uygulanmasından kaçınılmalıdır,

zira bunların uzaklaştırılması oldukça güç olup, aynı zamanda bunlar boyamada abraja yol açabilmektedir.

JÜT LİFLERİNİN BOYANMASI

Pamuk ve jüt dünya selüloz lif üretiminde birinci ve ikinci sıradadır.

Pamukla karşılaştırıldığında çeşitli jüt uygulamaları lifin doğasında olan yetersizlikler nedeniyle elverişsizdir.

Son yıllarda özel ve katma değerli jüt üretimi için ciddi çalışmalar yapılmaktadır.

Bu liflerin boyanması söz konusu olduğunda direkt, kükürt, reaktif ve pigment boyarmaddeleri kullanılabilmektedir.

Jüt materyallerin kükürt boyarmaddeleri ile en uygun indirgen madde olan Na2S’in kullanımı ekolojik nedenlerle istenmemektedir.

Yapılan çalışmada ekolojik boyama eldesi için indirgen madde olarak Na2S yerine çevre dostu bir madde olan sıvı jaggery (palmiye bitkisinin özsuyundan elde edilen kahverengi renkli bir tür şeker) kullanımını araştırılmıştır.

Yine yapılan çalışmada sodyum sülfür (Na2S) ve sıvı jaggery kullanılarak kükürt boyarmaddeleriyle yapılan boyama işlemlerinin K/S değerleri ile yıkama, sürtme ve ışık haslıklarının kıyaslanabilir nitelikte olduğu tespit edilmiştir.

Jüt/pamuk karışımları, jüt için tamamıyla yeni bir sektör olan döşemelik ve giysilik tekstil sanayinde ana çıkış noktası olarak öneme sahiptir.

Jüt ve jüt/pamuk karışımı ürünlerden daha fazla yararlanabilmek için bu liflerin işlenme sorunlarını yok edebilecek ticari olarak uygulanabilir teknolojilerin geliştirilmesi gerekmektedir. Jüt ürünlerine aplikasyonu kısıtlayan sorunlardan biri ışık altında renk değişmesi yani solmadır.

Çok az boyarmadde jütte de pamukta elde edilen ışık haslığına ulaşabilmektedir.

Jütteki haslık değerleri genelde pamuğa göre 0,5-1,5 puan daha düşük olmakta, bazen de düşüş 2-3 puanı bulabilmektedir.

Jütün pamukla karışımında, pamuk bileşeni nedeniyle sorun hafifletilmiş olmakta; fakat özellikle jüt oranı fazlaysa, karışım kumaşın kendisi giysilik ve döşemelik kumaştan beklenen özellikleri karşılayamamaktadır.

Jüt içeren ürünlerde yüksek ışık dayanımı elde etmek için; boyanmış poliamid liflerinde çok iyi ışık haslıklarının olması nedeniyle tekrar gündeme gelen 1:2 metal kompleks boyalarının jüt ve jüt/pamuk karışımı kumaşların boyanmasında kullanılması söz konusu olmuştur.

Yapılan bir çalışmada pamuğa 1:2 metal kompleks boyarmaddeleriyle boyanabilme özelliği vermek amacıyla bir katyonikleştirme maddesi kullanarak kimyasal modifikasyon uygulamıştır.

Bu işlemle ışık ve yıkama haslığının geliştirildiği belirtilmiştir.

Ayrıca boyama sonrası polikuarterner amin türevi esaslı katyonik maddeyle yapılan ard işlemlerin yıkama haslıklarını geliştirdiği, ışık haslıklarını pek etkilemediği tespit edilmiştir.

Yine yapılan bir çalışmada çeşitli boyarmaddeler ve terbiye işlemlerinin jüt/pamuk karışımı kumaşların UV koruma özelliği üzerine etkisi araştırılmıştır.

H2O2 ile ağartmanın, kumaşları UV ışınlarına karşı daha geçirgen yaptığı tespit edilmiştir.

Spektral analizlerden UV korumada nükleofil grup olarak siyanürik klorür içeren monoklortriazin esaslı reaktif boyarmaddelerin daha etkili oldukları gözlenmiştir.

Gerek keten gerekse jüt lifleri pamuk liflerinin boyanmasında kullanılan direkt, kükürt, reaktif ve pigment boyarmaddeleriyle boyanabilmektedir.

Boyarmadde seçiminde tekstil mamulünün kullanılacağı yer dikkate alınmalıdır.

Ayrıca bu liflerin yapılarındaki farklılık göz önünde bulundurularak uygun boyama yöntemleri seçilmelidir.

Keten boyamada en önemli sorun bu liflerin yüksek sıcaklıklarda kırılganlaşması ve kuvvetli bazlardan (hava oksijeni varlığında) zarar görmeleridir.

Bu sorun, soğukta boyayan boyarmaddeler kullanılarak ve kurutma sırasında 80°C’nin üzerine çıkmamaya özen göstererek giderilebilmektedir.

Jüt boyamada en önemli sorunlardan biri yetersiz ışık haslıklarıdır.

Bu nedenle, son zamanlarda PA boyamacılığından tanıdığımız yüksek ışık haslıklarına sahip 1:2 metal kompleks boyarmaddelerinin jüt boyamada kullanımı araştırılmaktadır.

Modifiye edilmiş ve boyanmış jütlerde 6 gibi yüksek bir ışık haslık değeri elde edilebildiği belirtilmektedir.

Ayrıca modifiye edilmiş jütte boya alımında artış ve yıkama haslığında gelişme gözlendiği söylenmektedir.

YIKAMA

Yünde olduğu gibi tiftik lifinin işlenmesinde de ilk işlem yıkama olmaktadır. Amaç mümkün olduğu kadar lifleri keçeleştirmeden, sarartmadan ve liflerin doğal parlaklığını bozmadan efektif bir temizleme yapmaktır. Yıkama tiftik için kritik bir işlemdir ve istenilen son ürünün özelliklerini belirlemektedir. Tiftik lifleri yünden daha az kirlilik içermektedir. Genel olarak yıkama işlemi ile liflerde ortalama %15-20 kütle kaybı olmaktadır. Tiftik genel olarak alkaliye yünden çok daha hassastır.

Bu nedenle, çok az miktarda soda kullanılmalı veya hiç alkali kullanılmamalıdır. Günümüzde non-iyonik deterjanlar kullanılarak yapılan yıkamalar tercih edilmektedir.Tiftik lifleri, keçi üzerindeki tulup yapısının daha açık olması nedeniyle, hava koşularına daha fazla maruz kalmakta ve bu nedenle liflerdeki yağ yün liflerindekine kıyasla daha fazla oksidasyona uğramaktadır. Bu durum tiftikteki yağın uzaklaştırılmasının yüne göre daha zor olmasına yol açmaktadır.

Bu nedenle, yapak yıkama sırasında 1 gram yağıltıyı tiftikten uzaklaştırmak için yüne göre daha fazla miktarda yıkama maddesi kullanılması gerekmektedir. Liflerin fiziksel zarara uğratmadan sabun kadar etkili bir şekilde temizlediği, ancak lipaz enziminin etkili bir yapak yıkama maddesi olmadığı bulunmuştur .Tiftik için yıkama koşulları yünden daha ılımandır ve ilk yıkama teknesinin sıcaklığı kesinlikle 50ºC’u geçmemeli ve daha sonra bu sıcaklık son teknede 45º veya 40º’a düşürülmelidir.

Yıkama işlemi sırasında pH da kesin bir şekilde kontrol edilmeli ve 3 adımlı bir yıkama işleminde ilk teknedeki flottenin pH’ı10.5, ikinci teknedeki flottenin pH’ı9.5 ve üçücü teknedeki flottenin pH’ı8.5’a ayarlanmalıdır.

4. ve 5. yıkama teknelerinin kullanımı ise tercihe bağlıdır. Alkali kullanılmadan yalnız non-iyonik bir deterjanla yapılan yıkamada ilk banyo sıcaklığı 60º olabilmektedir. Yıkama sonrası kurutmada sıcaklık mümkün olduğunca düşük (80°C gibi) tutulmalıdır.

KARBONİZASYON

Bitkisel madde içeriğine göre tiftik lifleri;

- düşük (%1-3)

- orta (%3-6)

- yüksek (%6 ve daha fazla)

olmak üzere 3 sınıfa ayrılmaktadır.

Tiftiğin çok az miktarına (yaklaşık %2) karbonizasyon uygulanmasına rağmen özellikle çok yağmur alan bölgelerde ve mevsimlerde çok miktarda ot ve diğer bitkisel maddelerin büyümesi ve yüksek miktarda tohum varlığı nedeniyle bu oran %15’e kadar çıkabilmektedir. Örneğin Güney Afrika’da yetiştirilen Kap tiftiğin %2’sinde karbonizasyon işlemine gerek duyulmaktadır. Ancak, çok yağış düşen mevsimlerde karbonizasyon görecek olan tiftik miktarı %12’ye kadar çıkabilmektedir. Keçinin postuna tutunmuş pıtraklar, ince dallar ve diğer bitki parçacıları gibi bitkisel artıklar tekstil üretiminde çok ciddi sorunlara yol açmaktadırlar.

Bazı bitki parçacılarının olması kaçınılmazdır, ancak bunları oranlarının artması tarama ve taraklama işlemindeki döküntü miktarını arttırmaktadır. Bazı bitki parçacıkları tarama ve taraklama işlemleri sonucu uzaklaştırılamamaktadır. Bu nedenle, selülozik artıkları tamamıyla uzaklaştırmak için genellikle asitlerin, normalde sülfürik asit, kullanıldığı ve bunu ısıtma, çırpma ve kalıntıları dökme işlemlerinin takip ettiği karbonizasyon işlemi uygulanmaktadır. Isıtma işlemine hazırlanan tiftik liflerinin sülfürik asit içeriği %6’dan düşük olmalıdır ve normal olarak karbonizasyon işlemine bitkisel artı miktarı %3’ü geçtiğinde başvurulmalıdır. Karbonizasyon pahalı bir prosestir ve lif parlaklığı ve mukavemetinin azalmasına yol açmaktadır.

İpekli Mamulün Beyazlatılması

İpek lifi indirgen ve yükseltgen ağartma maddeleriyle ağartılır.

Serisini uzaklaştırılmış ipek lifleri iyi bir beyazlığa sahip olduğundan eğer beyaz olarak kullanılmayacaksa veya açık tonlardaki renklere boyanmayacaklarsa ağartmaya gerek yoktur.

Yükseltgen Maddelerle İpek Ağartma

Hidrojen Peroksit Ağartması

İpek liflerinin ağartılmasında en çok kullanılan bileşik hidrojen peroksittir.

İpek lifleri bazlara yünden daha dayanıklıdır.

Ağartma sırasında katalitik zarar meydana gelmemesi için gerek flottede gerekse mamulde demir, bakır gibi metaller bulunmamalıdır.

Bu nedenle ağartma işlemi V4A çeliğinden yapılmış korozyona dayanıklı makinelerde yapılmalıdır.

Stabilizatör olarak su camı kullanıldığında flotteye alkali koymadan çalışılabileceği gibi bir miktar amonyak da ilave edilebilir.

Flottenin pH değeri 9–10 olmalıdır.

Flotte sıcaklığı 80–90 oC olmalıdır.

Stabilizatör olarak sodyumpirofosfat kullanıldığında ise flotteye bir miktar kompleks oluşturucu ilave edilmeli ve sıcaklık 60–70 oC’yi aşmamalıdır.

Hidrojen peroksit ile ağartma işlemi sıcak flottede 3–6 saat muamele edilerek yapılır.

Piyasada yaygın olan çalışma şekli ise ağartmaya sıcakta (60–90 oC) başlanır ve bundan sonra ısıtılmadan 12 saat bekletilir.

Bu yönteme göre çalışıldığında flottedeki hidrojen peroksit konsantrasyonu biraz düşmektedir.

Hidrojen peroksit ağartması sonunda liflerde alkali artıkları kalmaması için mamulün bir ön durulamadan sonra sülfürik asit ile nötrleştirmeden ve tekrar durulamadan geçirilmesi gerekir.

Sodyum Peroksit Ağartması-Na2O2

Sodyum peroksit suda çözülürken sodyum hidroksit oluşur, bu da flottenin pH değerinin yükselmesine sebep olur.

Bunu önlemek için sodyum peroksidi sülfürik asitli suda çözmek gerekir.

Ekonomik olmadığından ağartmada pek kullanılmamaktadır.

Sodyum Perborat Ağartması-NaBO2H2O2.4H2O

Sodyum perboratın bazikliği fazladır.

Bu nedenle önce sülfürik asit ile nötrleştirilir, sonra flottenin pH ayarı sodyum silikatla (aynı zamanda stabilizatör) yapılır.

Ağartma işlemi 1/10, 1/30 flotte oranlarında, 5–15 g/Ɩsodyum perborat içeren banyolarda yapılır.

İndirgen Maddelerle Ağartma

Kükürtdioksit Ağartması-SO2

İpek, önce sabun çözeltisiyle muamele edilir.İpekli materyaller durulanmadan üzerindeki fazla su sıkılarak uzaklaştırıldıktan sonra kükürtleme odalarına alınıp asılır.

Odanın alt kısmında kükürt yakılarak kükürt dioksit gazı oluşturulur. Kükürt dioksit gazı, ipekli materyalin üzerindeki suyla birleşerek sülforoz aside dönüşür ve böylece ağartma etkisi sağlanmış olur.

Ağartma işlemine genellikle akşamüstü başlanır ve bir gece devam edilir.

Eğer iyi bir beyazlık sağlanmazsa ağartma işlemi aynen tekrarlanır.

Ağartma sonrası iyi bir yıkama yapılmalıdır.

Aksi takdirde lif zamanla sararır.

Bu nedenle kükürtleme odasından alınan mamul sıcak suyla bir kaç kere durulanır.

Sonra 40–50 oC ’deki sabunlu banyoda 30 dakika muamele edilir ve tekrar durulanır.

Sabunlu yıkama banyosuna istenirse çivit veya optik beyazlatıcı ilave edilerek beyazlık derecesi daha da artırılabilir.

Sodyum Ditiyonit Ağartması-Na2S2O4

Mamul 5–10 g/Ɩstabilize hidrosülfit içeren flotteyle 60–70 oC’de birkaç saat muamele edilir.

İstenirse ağartmaya sıcak flotteyle başlanıp ısıtma kesilerek mamul bir gece flottede bırakılır, sonra durulama yapılır.

Hidrosülfit ile elde edilen beyazlık derecesi iyi değildir.

İyi bir beyazlık elde edilmek istendiğinde ipekli mamullere önce yükseltgen bir ağartma yapılır, hemen sonrasında hidrosülfit ağartmasından geçirilerek kombine edilir.

Ham ipek lifi incelendiğinde lifin iç kısmında fibroin tabakası, dış kısmında ise lifi kaplayan serisin tabakası görülür.

Ham ipek lifinin %72-81’ni fibroin, geriye kalan %19-28’ni ise serisin oluşturur.

Serisin tabakası, ipeğin dış kısmındaki fibroin kısmının mükemmel parlaklığını örterek life sarımsı bir renk verir ve sert bir tutum kazandırır.

İpeğin kendine özgü yumuşaklığına, parlaklığına, beyazlığına sahip olabilmesi için serisinin uzaklaştırılması gerekir.

İpek liflerinin terbiyesi serisinin kısmen veya tamamen uzaklaştırılması ile başlar.

Serisin uzaklaştırma işlemine halk tarafından “zamk çıkarma işlemi” denir.

Diğer taraftan serisinin uzaklaştırılması %20–25 arasında bir ağırlık kaybı demek olduğundan bazı durumlarda serisin kısmen uzaklaştırılır.

Özel sert tutumlu ipek iplikler elde edilmek istendiğinde ise serisin hiç uzaklaştırılmaz.

Serisin fibroinin çevresini saran koruyucu bir tabaka oluşturduğundan iplik yapımı, dokuma ve örme sırasında mekaniksel etkilere karşı lifi koruduğu için faydalıdır.

Bu nedenle serisin, mümkün olduğu kadar geç safhada uzaklaştırılır.

Genel olarak doğal ipekten yapılmış kumaşların terbiye edilmesi ipliklerin terbiye edilmesinden daha ekonomik olduğundan serisini uzaklaştırma işleminin kumaşlara uygulanması daha yaygındır.

Ancak hassas olan ipekli kumaşların terbiye işlemlerindeki zorluklar nedeniyle genellikle iplik hâlinde serisin uzaklaştırma işlemi yapılmaktadır.

Ülkemizde ipek, daha çok halı ipliği olarak kullanıldığı için terbiye işlemleri daha çok iplik hâlindeyken yapılır.

İpekli mamullerin ön terbiyesinde kullanılan makineler:

1-Püskürtmeli çile boyama makineleri

2-İpeğin ön terbiyesi ve boyanması için tasarlanmış overflow boyama makineleri

3-Yıldız çerçeveli boyama makineleri

4-İpekli kumaşların açık en muamelesi için uygun, askılı ön terbiye makineleri

İpek iplikleri, elde edilirken çile hâlinde sarıldığından terbiye işlemleri genellikle çile hâlinde ipliklere uygulanmaktadır.

Çileler ya çile boyama makinelerinde ya da teknelerle terbiye işlemleri görür.

İpek çilelere ön terbiye işlemleri günümüzde daha çok püskürtmeli çile boyama makinelerinde yapılır.

Klasik çile boyama makinelerinde çalışırken ipliklerin karışmaması ve tüylenmemesi için çileler torbalara konulduktan sonra makineye yerleştirilerek ön terbiye işlemleri yapılır.

Çoğu zaman ipek liflerinin üzerinden serisinin tamamının uzaklaştırılması istenmez.

Böyle durumlarda serisin uzaklaştırma işlemi kısmen yapılır.

İpekli mamullerden serisin uzaklaştırıldığında mamul; kendine özgü beyaz-krem renge, mükemmel bir parlaklığa ve muhteşem bir yumuşak tutuma sahip olur.

İpekli mamullerin serisin uzaklaştırma işleminde aşağıdaki kimyasal maddeler kullanılır:

1-Yeşil sabun (Marsilya sabunu): Serisini çözerek ipekten uzaklaştırmaya yarayan, alkali içermeyen, zeytinyağından elde edilmiş bir sabun türüdür.

2-Soda/Sodyum karbonat (Na2CO3): Serisinin çözülmesini kolaylaştırır ve bazik ortamı sağlar.

3-Sodyum bikarbonat (NaHCO3): Serisinin çözülmesini kolaylaştırır ve bazik ortamı sağlar.

4-Enzim: Serisini çözerek ipekten uzaklaştırılmasını sağlayan kimyasaldır.

5-Non-iyonik tensid: Serisini ipekten uzaklaştırmaya yarayan bir deterjandır.

6-Polifosfat: Su sertliğini giderici (yumuşatma) maddedir.

Serisin Uzaklaştırma Sonucu Oluşan İpek Çeşitleri

Ecru (ekru) ipeği:

Bu ipekler, boyahaneye hiçbir işlem görmeden gelir.

İpek çok serttir.

Bunlar boyamadan önce sıcak sulu ortamlarda, flotteye % 10-12 sabun koyularak 30 dakika muamele edilir.

Bu yıkama sonucunda serisinin % 3-5’i gider.

Çözgü ipliği olarak kullanılan bu tür ipeklere ecru veya sert ipek denir.

Daha çok dantel, tül gibi malzemelerin yapımında tercih edilir.

Souple (suple) ipeği:

Ham ipek, % 10-20 yeşil sabunla 60-70 oC’de 1-2 saat muamele edilir.

Bu işlem sonucunda ipeğin üzerindeki serisinin yarısı çözeltiye geçer, uzaklaştırılır.

Serisini yarı yarıya uzaklaştırılarak elde edilen bu ipeğe souple ipeği veya esnek ipek denir.

Ağırlık kaybı % 8-15 kadardır.

Bu tür ipekler daha dolgundur ancak daha mattır.

Atkı ve çözgü ipliği olarak kullanılır.

Cuite (kuit) ipeği:

Bu ipeğin serisini tamamen alınmıştır.

Serisini tamamen uzaklaştırılmış yani sadece fibroinden oluşan ipek liflerine cuite ipeği veya yumuşak ipek denir.

Parlaklık ve tutum bakımından en kıymetli liflerdir.

Kuit ipeği eldesi sırasında ağırlık kaybı %25-30’dur.

Serisin uzaklaştırma işlemi şöyle yapılır:

% 30–60 yeşil sabun (marsilya sabunu) yumuşak sudan oluşan bir flotte içinde 95 oC’de 1.5 saat muamele edilir.

Sonra sıcak ve soğuk durulama yapılır.

Serisin Uzaklaştırma Derecesinin Test Edilmesi

İpek lifinin üzerindeki serisin miktarının derecesi iki farklı yöntemle test edilir. Bu yöntemler:

Özel test boyar maddesi çözeltisi ile koloristik-mikroskobik yöntemiyle serisin tayini:

Bu yöntemin uygulanışı basit; sonuçları güvenilirdir.

Boyama işleminin yapılışı:

Boyar madde katalogunda belirtilen şekilde boyar madde çözeltisi hazırlanır.

Özel test boyar maddesi çözeltisi kaynama derecesine getirilir.

Serisini uzaklaştırılmış ipek lifi çözelti içine atılarak 40 saniye bekletilir.

Daha sonra suyla yıkanır, çalkalanır ve kurutulur.

Sonra numune (ipek lifi) mikroskop altında incelenir.

Mikroskobik incelemede eğer lifin üzerinde serisin varsa mavi-yeşil renkli boya partikülleri görülür.

Serisini tamamen uzaklaştırılmış ise ipek ipliği (fibroin) kahverengimsi sarı renkli görülür.

Picrocarmine çözeltisi ile serisin miktarı tayini:

Serisinin ipekten tamamen uzaklaştırılıp uzaklaştırılmadığı % 0.1’lik picrocarmine içeren bir çözelti ile anlaşılır.

Bu çözelti ile ipek ıslatılırsa serisin maddesi varsa serisin koyu kırmızı renkli, yoksa fibroin açık sarı renkli olur.

Yünlü kumaşlarla yapılan terbiye işlemleri sırasında kumaşta oluşabilecek kırıklar çok önem taşır. Bu kırıklara önceden engel olabilmek ve oluşan kırıkları düzeltmek amacıyla krablama (kaynatma) işlemi yapılır.

Krablama işlemi ham hâldeki kumaşlara ve işlem görmüş kumaşlara yapılabilir.

Ham kumaşlarda yapılan krablamada kumaştaki gerginlikler giderilerek boyutlar sabitlenir, bir anlamda kumaş önceden fikse edilmiş olur.

İşlem görmüş kumaşlarda ise hem kırık ve kırışıklıklar düzeltilir hem de kumaş boyutları sabitlenmiş olur.

Krablamaya Etki Eden Faktörler

Sıcaklık:

Krablama genellikle krablama banyosu 95 °C civarında iken yapılır. Ancak krablanan kumaşın özelliklerine bağlı olarak sıcaklığın değişkenlik göstermesi gerekir.

Renkli ve yıkanmamış kumaşlarda krablama sıcaklığı nispeten düşük tutulmalıdır.

Beyaz ve yıkanmış kumaşlarda da yüksek olmalıdır.

Renkli kumaşlarda yüksek sıcaklıklara çıkıldığında boya verme riski mevcuttur.

Yıkanmamış kumaşlarda ise kirlerin ve yağların pişerek kumaşa nüfuz etmesi, daha sonraki yıkamalarda temizlenmeyi zorlaştırması söz konusudur.

Beyaz ve yıkanmış kumaşlarda bu tehlikeler olmadığından daha yüksek sıcaklıklara çıkılması krablama etkisini artırarak işlemin amacına uygun olmasını sağlar.

İyi bir krablama için renkli ve yıkanmamış mamullerde 30- 50 °C’de yaklaşık 2 dakika, beyaz ve yıkanmış mamullerde 95 °C’de yaklaşık 2 dakika krablama yapılır.

Krablama flottesi:

Krablama nötr veya hafif alkali ortamda daha iyi yapılır.

Ancak krablama flottesine kırık (krep) önleyici madde ilave etmek krablama sırasında oluşabilecek krepleşmeleri önlemek için gereklidir.

Basınç:

Krab makinesinde ana tamburun üzerinden taşıyıcı bant ile geçen kumaş, burada bir basınç ile karşılaşır.

Ayrıca diskontinü (kesikli) olarak yapılan krablamada sargıların basıncı da söz konusudur.

Her iki yöntemde de kumaş üzerine uygulanacak basıncın düzgünlüğü fiksenin düzgünlüğünü direkt olarak etkileyecektir.

Meydana gelecek basınç farklılıkları fikseyi farklı yapacağından daha sonraki işlemlerde düzeltilmesi zor hatalara sebep olur.

Şok soğutma:

Krablanmış olan kumaşın kazanmış olduğu formu ani bir soğutmayla sabitleştirmek gerekir.

Ancak özel kumaşlarda (bilardo masası çuhası) bir tahta silindire sarılarak yavaşça soğuması istenir.

Şok soğutma soğuk suya daldırılarak veya soğuk silindirden geçirilerek yapılır.

Krablamanın Mamule Kazandırdığı Özellikler

Krablama işlemi, yünlü kumaşların sıcak su ile işlem gördükten sonra soğutulması esasına dayanmaktadır.

Sıcak su ile karşılaşan yünlü kumaşta lifler şişmekte ve hacim kazanmaktadır.

Bu hacimli hâliyle kumaşın daha yumuşak ve dolgun bir tutum kazanması sağlanmaktadır.

Kumaş tutumundaki bu değişiklik ayrıca kumaşın daha düzgün bir yüzey kazanmasını da sağlar.

Bu düzgünlük nedeniyle kumaş daha canlı daha parlak bir görünüm kazanır.

Yıkanmamış ve dinklenmemiş olan kumaşlardan yıkama sırasında ve yaş işlemlerde kırık riski yüksek olanların mutlaka krablanması gerekir.

Krablama sırasında kumaşın şekil değiştirme isteği en aza indirildiğinden yıkamada ve dinkte olabilecek kırılma ve kırışma da en aza inmiş olur.

Yıkanmış, dinklenmiş ve diğer yaş işlemleri görmüş kumaşlarda işlemler sırasında oluşmuş olan kırık ve kırışıklıkları gidermek için de krablama işlemi yapılabilir.

Sıcak su ile gevşetilmiş kumaş, krablama makinesinde uygun şekilde basınçla karşılaşarak düzgünleşir ve hemen sonrasında yapılan soğutmayla da bu düzgünlük kalıcı hâle getirilir.

Krablama sırasında kumaştaki keçeleşme özelliği azalacağından yüksek yüzdelerde dinklenecek kumaşların krablanmadan önce dinklenmesi gerekir.

Aksi takdirde istenilen yoğunlukta dinkleme yapmak mümkün olmaz.

Yün lifinden mamul kumaşların çeşitli özelliklerde olması istenir. Kumaşa bu özellikleri kazandırırken yün lifinin fiziksel yapısından da faydalanırız.

Yünlü kumaşlar çoğu zaman yumuşak, dolgun ve ısı geçirgenliği az olarak kullanılır.

Bu tür kumaşlar kışın palto, manto, kaban ve ceket olarak giyilir. Bu özellikleri kazandırmak istediğimiz yünlü kumaşlara uygulanan en önemli işlem dinklemedir.

Yün lifinin yüzeyinde bulunan örtü hücreleri, pul tabakası dediğimiz balık sırtındaki pullara benzeyen bir yapıdadır.

Bu yapıdaki lifler, birbirlerine temas ettiklerinde yüzey tutunmasını artırarak liflerin birbirini kuvvetle tutmasını sağlar.

Dinkleme işlemi sırasında kumaşın eninden ve boyundan hareket ve basınç vererek lifleri birbirlerine doğru iteriz.

Lifler yukarıda belirttiğimiz özelliklerinden dolayı birbirlerine tutunup daha tok, daha sıkı bir yapı oluşturur.

Elde etmek istediğimiz kumaş yapısına göre dinklemenin çeşidini ve süresini belirleriz. Bu belirlemeyi dinkleme yüzdesi olarak ifade ederiz.

Dinklemeye Etki Eden Faktörler

Dinkleme işlemi birçok faktörün hesaplı ve düzenli bir şekilde birleştirilmesi ile amacına ulaşır.

Düzensiz ve hesapsız yapıldığında yünü keçeleştirmiş oluruz.

Yün lifi:

Kıvrımlı, ince ve uzun lifler kısa, kalın liflere oranla daha çok keçeleşme özelliği gösterir.

Ayrıca ince, uzun liflerle narin ve dökümlü kumaşlar elde edebilmek de mümkündür.

Pul tabakası bozulmuş yünlerin keçeleşme kabiliyetleri azaldığı için bu yünlerden mamul kumaşların dinklenmesi de istenildiği ölçüde yapılamaz.

Kaliteli bir kumaş ve iyi bir dinkleme için yün lifinin fiziksel yapısı, esnekliği önemlidir.

pH:

Yün lifinin keçeleşme özelliğinin en belirgin olduğu pH aralığı 4,5 – 9’dur.

Bu pH aralığında yün lifinin kontrollü bir şekilde dinklenebilmesi kolaydır.

pH 4’ün altında ve 10’un üzerinde dinkleme istendiği şekilde olmayacağı gibi yün lifinin zarar görmesi de söz konusudur.

Nem:

Dinklemenin istenildiği şekilde gerçekleşebilmesi için yün lifinin kısmen şişmiş ve liflerin birbiri arasında hareketinin kolaylaşmış olması gerekir.

Yün lifine emdireceğimiz bir miktar flotte lifin şişmesine ve hareket kabiliyetinin artmasına yardımcı olur.

Kumaş ağırlığının % 80–100’ü kadar flotte emdirilmiş yün kumaş daha düzgün ve amaca uygun dinklenir.

Suyun az olması pul tabakasının zarar görmesine neden olur, fazla olması ise kayganlığı aşırı artırıp pul tabakasının da yüzeyini kapladığı için dinkleme etkisini azaltır.

Sıcaklık:

Yünün keçeleşmesine etki eden en önemli faktörlerden biri sıcaklıktır.

Dinkleme Çeşitleri

Dinkleme işlemi birçok aşamada yapılabilir. Kumaş ham hâldeyken kumaştaki kirliliğin giderilmesi amacıyla yapılan yıkama işlemi, hem dinkleme sırasında kullanılacak kimyasal maddelerin temizleme etkisinden faydalanmak hem de kumaşı daha sonraki işlemlerde örgüleri sıklaşmış, gerginliklerinden arınmış hâle getirmek için yapılabilir.

Bu tür dinklemelerde genellikle bazik dinkleme tercih edilir.

Kumaş, karbonize işleminden geçtikten sonra kömürleşmiş bitkisel artıkların dökülmesi amacıyla dink makinesinden geçirilir.

Burada amaç dinkleme olmamakla beraber kısmen dinkleme de yapılmış olur.

Son olarak yıkanmış ve birçok işlem görmüş kumaşa istenilen sıklık ve tuşeyi verebilmek için dinkleme işlemi yapılır.

Burada amaç kumaşın boyutunu ve tutumunu istenen hâle getirmektir.

Dinkleme işlemi dink ortamı dikkate alınarak sınıflandırıldığında bazik, asidik ve nötr dinkleme olarak sınıflandırılabilir.

Asidik Dinkleme

Asidik dinkleme melanjlı ve boyalı kumaşlarda boya kusma ihtimalinin fazla olduğu, hızlı dinkleme etkisi istenildiği hâllerde ve dinklenmesi zor olan mamullerde tercih edilen dinkleme çeşididir.

pH değeri düştükçe dinkleme etkisinin arttığı bilinmektedir.

pH 4,5- 2 aralığında etkili bir dinkleme söz konusudur.

Ancak asitlik değeri arttıkça elyaf yüzeyinin yıpranma riski de arttığı için asidik dinklemelerde pH’ın 2’ye kadar düşmemesinde fayda vardır.

Asidik dinklemede kumaş tuşesi daha sert ve pul tabakası kısmen zarar görmüş olur.

Bu nedenle asidik dinkleme yaygınlaşamamıştır ancak yine de bazı kumaşlara uygulanmaktadır.

Asidik dinklemede pH genellikle sülfürik asit ile ayarlanır. pH 2- 4 olacak şekilde sülfürik asit kumaşa emdirildikten sonra 15- 20 dakika dinkleme yapılarak kontrol edilir.

İstenilen sonuç alınana kadar dinkleme devam edilir.

Yüksek asit konsantrasyonu ve hareketin meydana getirdiği sıcaklık, ıslak kumaşla başlanmış olan dinkleme işleminde kumaşta kurumalara neden olabilir.

Kumaşın fazla kuruması hem dinkleme etkisini azaltır hem de kumaşın zarar görme ihtimalini artırır.

Bu nedenle kumaş fazla kurursa bir miktar su ilave edilerek kumaş tekrar ıslak hâle getirilmelidir.

Dinkleme işlemi bittikten sonra kumaş soda çözeltisinden geçirilerek nötrleştirilir.

Bazik Dinkleme

Ham, yıkanmış ve boyanmış kumaşlarda yaygın olarak uygulanan dinkleme çeşididir.

Dinkleme esnasında kullanılan sabun ve soda aynı zamanda kirli kumaşların temizlenmesini de destekler.

Bazik dinkleme sonrasında kumaş daha dolgun ve yumuşaktır.

İnce, kıvrımlı ve kaliteli liflerin dinklenmesi sırasında soda ilavesine gerek duyulmaz.

Yağlı ve kirli kumaşların dinklenmesinde soda ilavesi yağların da sabunlaşmasını sağladığı için gereklidir.

Dinkleme etkisinin pH 10’a kadar oldukça iyi olduğu gözlenir. pH 10’un üzerine çıkılmamalıdır.

Ayrıca dinkleme işleminden önce flottenin emdirildiği süreçte iyi bir ıslatıcı kullanmak dinklemenin düzgün yapılmasına yardımcı olur.

Flottede kullanılacak soda ve sabun miktarları şöyledir:

10- 20 g/Ɩ soda

% 2- 10 sabun

Bu flottede emdirilmiş olan kumaş suyunun fazlası alınmış (ıslak veya nemli) bir hâlde dinkleme yapılır.

Dinkleme esnasında sıcaklık, hareket ve pH etkisiyle yükselecektir.

Ortamın sıcaklığı 40- 50 °C’yi geçmemelidir.

Sıcaklığın artması hâlinde makine kapakları açılarak soğutma yapılmalıdır.

Aksi takdirde alkalinin var olduğu ortamda sıcaklık ve hareket nedeniyle yün elyafı zarar görür.

Yün ile çalışırken hiç unutulmaması gereken önemli özellik, yün elyafının canlı olmasıdır. Uğrayacağı hasarları telafi etmek mümkün olmaz.

Nötr Dinkleme

Yün lifinin keçeleşme özelliği nötr ortamda düşük olduğundan iyi bir dinkleme sağlanamaz.

Ancak hafif dinklenmesi istenen kumaşlarda nötr dinkleme yapılabilir.

Özellikle kamgarn ve jarse gibi triko kumaşların tutumlarındaki sertliği azaltmak amacıyla nötr dinkleme tercih edilebilir.

Boyalı kumaşlarda, kullanılan yün lifinin yaş haslığı düşük ise dinkleme esnasında boya kusması meydana gelir.

Nötr dinklemede boya kusması en az olduğundan bu tür kumaşlar için tercih edilebilir.

Nötr dinkleme ile elde edilen dinkleme etkisi yıkama sonrası elde edilenle aynı olduğundan nötr dinkleme uygulama alanı bulamamıştır.

Ön Terbiye İşlemi-Ağartma ve Optik Beyazlatma ( Yünlü Mamüllerde )

Faik Keser

Yünlü Mamullerin Ağartılması

Yünlü mamuller, genellikle koyu renklere boyandığından ağartma işlemine gerek duyulmamaktadır.

Ancak beyaz kullanılacak trikotajlara, açık renklere boyanacak kumaş ve trikotajlara ayrıca baskı yapılacak kumaşlara ağartma işlemi yapılır.

Yünlü mamullerin ağartılması indirgen ve yükseltgen maddelerle yapılmaktadır.

Yünlü mamullerin beyazlatma işleminde yaygın olarak hidrojen peroksit kullanılır.

Ayrıca sodyum hidrosülfit ve potasyum permanganat ile de beyazlatma yapılmaktadır.

Bu yöntemlerin dışında geçmişte uygulanan ancak günümüzde uygulama alanı kalmamış yöntemler de mevcuttur.

Yün lifleri, harmandan önce boyanıp renkli iplik olarak dokunan kumaşları oluşturduğunda renkli iken de beyazlatma yapılabilir.

Bu beyazlatma sonucunda renklerin derinliği artar, bilhassa çok açık renkli kumaşların renklerinde canlılık meydana gelir.

Yün elyafının hassas olması nedeniyle yükseltgen ve indirgen maddelerle yapılan beyazlatmalar sırasında banyoya elyaf koruyucu madde ilave etmenin faydalı olduğu bilinmektedir.

İndirgen Maddelerle Ağartma

Yakın zamana kadar indirgen maddelerle ağartma yaygın olarak kullanılırken hidrojen peroksit ağartmasının artması nedeniyle uygulama alanı azalmıştır.

Daha çok beyazlatma sonrası sararmaların az görülmesi nedeniyle tercih edilir.

Geçmişte kullanılan birçok indirgen madde, günümüzde terk edilmiş; sodyum hidrosülfit ile yapılan ağartmalar tercih edilmeye başlanmıştır.

Sodyum hidrosülfitin hava oksijeninden etkilenerek hidroliz olması nedeniyle bu maddenin yerine aynı esasta ancak güç hidroliz olan ve yüksek sıcaklıklara dayanan (blankit) tipleri kullanılmaktadır.

Beyazlatma banyosunda 0,5- 1 g / Ɩ ıslatıcı bulundurulması düzgün ve çabuk ıslanmayı sağlar.

Dolayısıyla düzgün bir beyazlatmaya yardımcı olur.

Beyazlatma banyosunun pH‟ı formik asit ile 3- 4‟e ayarlanır.

Banyo oranı 1: 30‟a kadar çıkabilir.

Bu şekilde yapılan beyazlatmalar sonucunda beyazlatma derecesi oldukça iyidir.

Örnek reçete:

B. O: 1: 20 / 1: 30

Sodyum hidrosülfit : 5- 10 g / Ɩ

Formik asit: (pH 3- 4 ayarlanacak)

Islatıcı : 0,5- 1 g / Ɩ

Sıcaklık: 80- 90 °C

Süre: 30 – 90 dakika

Beyazlatma sonunda taşar yıkamadan sonra elyaf üzerinde kalan sodyum hidrosülfit artıklarını uzaklaştırmak gerekir.

Bu nedenle 1- 2 g / Ɩ hidrojen peroksit ile 1- 2 g / Ɩ amonyum asetat bulunan banyoda 40 °C‟de 15 dakika çalışılır. Durulanır ve çıkarılır.

Yükseltgen Maddelerle Ağartma

Yün beyazlatmasında yaygın olarak kullanılan yükseltgen madde hidrojen peroksit‟ tir.

Bunun dışında kalan potasyum permanganat vb. yükseltgenler kullanım alanını yitirmiştir.

Hidrojen peroksit ile elde edilen beyazlık, yün terbiyeciliğinde etkili ve yeterli bir beyazlık olarak yerini almıştır.Hidrojen peroksit ile yapılan beyazlatmaların sonrasında bir indirgen madde ile beyazlık derecesi artırılabilir.

Hidrojen peroksit ile yapılan beyazlatmalar, hem asidik hem de bazik ortamda yapılabilir.

Ancak genellikle bazik ortamda yapılan tercih edilmektedir.

Bazik Ortamda Ağartma

Beyazlatma genellikle çektirme yönteminde uygulanır.

Bazik ortamda yapılan beyazlatmalarda pH‟ın önemi büyüktür. pH 9‟un üzerine çıkmaya başladığında elyafın zarar görme riski artar.

Hidrojen peroksit ile yapılan beyazlatmalarda pH 10‟un üzerine çıkmamalıdır.

Aksi takdirde yün lifi mukavemetini büyük ölçüde kaybeder.

pH ayarlaması için başlangıçta amonyak da kullanılabilir.

Ancak beyazlatma esnasında banyodaki sodyum tetrapirofosfat pH‟ın dengelenmesini sağlar. pH‟ın beyazlatma esnasında 8 - 9,5 arasında olması gerekir.

Hidrojen peroksit ile yapılan beyazlatmalardan sonra yünün üzerindeki alkali ve peroksit artıkları iyi bir şekilde uzaklaştırılmalıdır.

Aksi takdirde kurutma ve depolama sırasında sararmalar görülür.

Beyazlatma banyosuna ayrıca peroksidin parçalanıp ayrışmasını engelleyecek bir peroksit stabilizatörü ilave edilmelidir.

Beyazlatma işleminin düzgün ve istenilen nitelikte olması için yıkama özelliği de olan bir ıslatıcı ilavesi gerekir.

Örnek reçete:

B. O: 1:20 / 1: 30

Stabilizatör 1,5 g / Ɩ

Sodyum tetrapirofosfat 0,5 g / Ɩ

Islatıcı 0,5 g / Ɩ

Hidrojen peroksit 30 g / Ɩ

Sıcaklık: 70 °C

Süre: 60 dakika

Asidik Ortamda Ağartma

Hidrojen peroksidin asidik ortamda beyazlatılması sırasında keçeleşme tehlikesinin daha az olması, daha kısa sürede uygulanabilmesi ve karışımların beyazlatılmasında da daha verimli olması nedenleriyle tercih edilebilir.

Asidik ortamda hidrojen peroksit ağartmasında flottenin pH‟ı 5,5- 6 olarak ayarlanır.

Bu ayarlama banyo içine ilave edilen prestogen W ile sağlanır.

Bu maddenin görevi, banyo içinde çözündüğünde hidrojen peroksidi stabil hâlde tutmak ve aktive etmektir.

Örnek reçete:

B. O: 1:20 / 1: 30

Islatıcı : 3- 5 g / Ɩ

Hidrojen peroksit : ( % 35‟lik ) 20- 150 g / Ɩ

Prestogen W : 7- 30 g / Ɩ

Sıcaklık: 60 °C

Süre: 80 dakika

Optik Beyazlatma

Optik beyazlatıcılar (floresan maddeler) renksiz maddeler olup kumaşa çektirilmiş hâlde ultraviyole ışığını (300–430 nm) absorbe etmekte ve göze 400–500 nm‟de mavi flüoresan ışık olarak yansıtmaktadır.

Böylece insan gözünün gördüğü spektrum bölgesinde yansıtılan ışık miktarını artırarak gün ışığında tekstil ürünlerinin istenmeyen sarımsı görüntüsünü giderir.

Böylece materyalin parlaklığının göz kamaştırıcı bir beyazlığa dönüşmesini sağlar.

Yünlü mamullerin optik beyazlatması, herhangi bir ağartma sonrasında (Örneğin, hidrojen peroksit ağartması) yeni bir banyoya alınarak yapılır.

İçinde optik beyazlatıcı bulunan yeni banyo ile 60 dakika çalışılır.

Örnek reçete

B. O: 1:20 / 1: 30

Optik beyazlatıcı % 1

Yardımcı kimyasal madde % 3

Sıcaklık: 55 °C

Süre: 60 dakika

Koyunun sırtından alınan yünün içinde doğadan gelen ot, pıtrak, diken gibi bitkisel artıklar bulunur.

Yün yıkandığında bu bitkisel artıkların bir kısmı uzaklaşırken yün lifine yapışmış diken, pıtrak gibi bitkiler uzaklaşmaz.

Yün lifini bu bitkilerden arındırmak gerekir.

Bitkisel artıkları yünden uzaklaştırabilmek için yapılan mekanik işlemler, istenen sonucu veremeyeceği gibi yün lifinin de hasar görmesine neden olur.

Bu yüzden yün lifine zarar vermeden uygulanabilecek yöntem bitkisel artıkları kuvvetli bir asitten geçirip yakmaktır.

Bitkisel artıkları kuvvetli asit çözeltisinden geçirip ısının etkisini kullanarak yakma (kömürleştirme) işlemine karbonizasyon denir.

Yün lifinin asitlerden zarar görmemesi, karbonizasyon işleminin tercih edilmesine neden olmuştur.

Yünün karbonize edilmesi elyaf, tops, iplik ve kumaş hâlindeyken yapılabilir.

Ancak iplik yapımı sırasında kırılganlık arttığı, fire yüzdesi yükseldiği için elyaf hâlinde karbonize tercih edilmez.

Ayrıca kumaş hâlinde yapılan karbonizasyona oranla daha yüksek bir maliyeti vardır.

Pamuk ve viskon ile karışım yapılacak yünün karbonize işlemi elyaf hâlinde yapılmalıdır.

Ülkemizde ve dünyada kumaş hâlinde karbonize tercih edilmektedir.

Karbonizasyon, yünlü mamulün ön terbiyesinde en az yıkama kadar önemli ve dikkatli yapılması gereken bir işlemdir.

Karbonizasyon işlemi ile yünlü mamulün boyanma özellikleri etkilendiğinden bu işlemin düzgün yapılması gerekir. Aksi takdirde düzgün boyama güçleşir.

Karbonizede İşlem Sırası

Asit çözeltisi ile emdirme:

Kumaşın 3,5 – 4° Be sülfürik asit bulunan tekneden 3–4 m/dk. hızla geçirilmesidir.

Ayrıca banyoda asidik ortama dayanıklı bir ıslatıcı ile yün koruyucu kimyasal madde bulunur.

Mekanik yöntemle fazla suyun uzaklaştırılması:

Silindirli teknelerde sıkma silindirlerinin arasından 6 bar basınçla geçirilerek kumaşın fazla suyu giderilir.

Ön kurutma:

4 kamaralı kurutmada birinci ve ikinci kamaralar kurutma amacıyla kullanılır.

Birinci kamara sıcaklığı 85 °C‟dir.

İkinci kamara sıcaklığı da 95 °C‟dir.

Kömürleştirme:

Üçüncü ve dördüncü kamaralar kömürleştirme işlemini yapar.

Üçüncü kamara 105 °C, dördüncü kamara ise 115 °C‟dir.

Buradaki sıcaklık nedeniyle asit emdirilen bitkisel artıklar kömürleştirilerek karbonize işlemi sonuçlanmış olur.

Ufalama ve toz dökme:

Ufalama işlemi, dinkleme makinesinde kuru ve hızlı bir şekilde kısa süreli döndürme ile yapılır.

Bu makinede kömürleşen bitkisel artıklar, toz olarak kumaştan dökülür.

Nötralize:

Durulama ve nötrleştirme işlemi halat yıkama makinesinde veya dink makinesinde yapılır.

Bu makinede kumaş taşarlı şekilde yıkanırken 2 g/Ɩsoda ile muamele edilerek nötrleştirilir.

Karbonizede Kullanılan Maddeler ve Görevleri

Asit:

Karbonize işleminin temel maddesidir.

Bitkisel artıklar asidi emdikten sonra ısı ile karşılaştıklarında karbon ve su oluşacak şekilde değişime uğrar.

Bu değişim sonucunda su buharlaşırken karbon parçacıkları kırılgan bir şekilde kalır.

Daha sonra yapılan mekanik işlemlerde de bu parçacıklar toz olarak uzaklaştırılır.

Karbonizasyon işleminde tercih edilebilecek asitler sülfürik asit, hidroklorik asit veya alüminyum klorürdür.

Ülkemizde yaygın olarak tercih edilen karbonize maddesi sülfürik asittir.

Islatıcı: Karbonize işlemi sırasında mamulün iyi ıslanması gerekir.

Bu nedenle ıslatıcının önemi büyüktür.

Kullanılacak ıslatıcının sıcakta ve soğukta asidik ortama dayanıklı olması ve ayrışmaması gerekir.

Aksi takdirde hem ıslatıcı etkisi kalmaz hem de sonraki işlemlerde sorun yaratacaktır.

Yün koruyucu:

Karbonize işleminde kullanılan yoğun asit ve yakma işlemi sırasında yünün zarar görmesini engellemek amacıyla kullanılır.

Bu şekilde yünde oluşacak mukavemet kayıpları da minimize edilmiş olur.

Yünlü mamullere aşağıdaki ön terbiye işlemleri uygulanır:

Yıkama-Karbonizasyon-Ağartma ( Beyazlatma )-Krablama-Dinkleme

Yıkama İşlemi ve Amacı

Gerek yapak gerekse kumaş hâlindeki yünlü mamulün ön terbiyesinde en önemli işlem, yıkama işlemidir.

Yünün üzerinde bulunan yabancı maddeler, çeşitli şekillerde sınıflandırılabilir:

1-Doğal kirler:

Hayvanın teri, yağı, idrarı vs.

2-Yapışan kirler:

Çöp, diken, ot, pıtrak vs.

3-Sonradan oluşan kirler:

Boya, toz, makinelerden bulaşan yağ vs.

Sıralanan bu kirlerin terbiye işlemleri öncesi yünlü mamul üzerinden uzaklaştırılması amacıyla yıkama işlemi yapılır.

Yünlü mamullerin yıkanması esnasında dikkat edilmesi gereken en önemli hususlar şunlardır:

1-Yünlü mamuller, fazla hareket ve mekanik etkiler karşısında keçeleşme özelliği gösterir.

2-Yünlü mamuller, bazik işlemlere bilhassa yüksek sıcaklıklarda yapılan bazik işlemlere karşı hassastır.

Yünlü mamullerin terbiye işlemleri sırasında kuvvetli bazik çözeltilerle (pH 10‟un üzeri) çalışmaktan, yüksek sıcaklıktaki bazik işlemlerden (55 °C‟nin üzeri), fazla hareket ve mekanik zorlamaların olduğu çalışmalardan kaçınılmalıdır.

Aksi takdirde yün lifinin yüzeyindeki pul tabakası zarar görür.

Böylece yünün kalitesi düşer. Ayrıca fazla hareket ve sıcaklık nedeniyle lifler birbirlerinin içine girerek keçeleşme denilen istenmeyen karmaşık yapı oluşur.

Keçeleşme, iplik üretimi sırasında çok miktarda lifin kırılıp zarar görmesine neden olur.

Kumaş hâlinde ise istenilen kalitede narin ve dökümlü kumaşların üretilmesine engel olur.

Yünün Sulu Ortamda Yıkanması

Soda-Sabun Yıkaması

Yün lifinin temizlenmesi açısından ülkemizde en yaygın kullanılan yöntemdir.

Yıkama banyosundaki bazik ortama dikkat edildiği takdirde yün lifine zarar vermeden çok iyi bir temizleme elde edilir.

Bu şekilde yıkanmış olan yün lifi, daha sonraki işlemlerde indirgen maddelerden daha az etkilenir.

Yün lifinin yıkanması sırasında alkali olarak kullanılan soda, hem bazik ortamı sağlar hem de lif içindeki yağları sabunlaştırarak temizlik derecesini yükseltir.

Yün, üzerinde bulunan toz vb. kirlerin uzaklaşması ve yün yağının % 0,5- 0,15 oranında kalmasını sağlayacak kadar temizlenmesi için yıkanır.

Yündeki bu temizleme işlemi yün yapak hâlindeyken yapılırsa iplik eldesi sırasında daha temiz ve düzgün iplikler elde edilir.

Yünün yıkanması sırasında yündeki yağ miktarına ve kirliliğine bakılarak 1- 3 g/ Ɩ soda 1- 5 g / Ɩ sabun kullanılır.

Yıkama sıcaklığı 45- 55 °C‟dir. Yıkama banyosunun pH‟ı 10‟u geçmemelidir.

Yapak yıkamada yün yağı uzaklaştırıldığından kumaş yıkama yapılırken soda ilavesi yapılmasına gerek yoktur, sadece sabunla yıkama yeterlidir.

İplik yapımı sırasında kullanılan harman yağı nedeniyle soda-sabun yıkaması yapmak gerekirse soda kullanılır.

Soda Deterjan Yıkaması

Soda sabun yöntemine benzeyen bir yöntem olmakla beraber soda sabun yöntemi kadar uygulama alanı bulamamıştır.

Bu yöntemle yıkanan yünlerin temizlik derecesinin daha yüksek olduğu, iplik yapımı sırasında daha rahat çalışma sağladığı hâlde yüksek maliyeti nedeniyle ülkemizde tercih edilmemektedir.

Yıkama sırasında kullanılan deterjana ilave olarak banyodaki sodanın yağlarla meydana getirdiği sabunlar da eklendiğinde yıkama tesiri daha yüksek seviyelere çıkmaktadır.

Ancak lifler üzerindeki bu yoğun etki nedeniyle elastikiyet azalmakta, kırılganlık artmaktadır.

Bu da yöntemin olumsuz taraflarından biridir.

Nötr Deterjan Yıkaması

Alkali ilavesi yapılmadan nötr ortamda deterjan ile daha ılıman bir yıkama gerçekleştirdiğinden yıkama ve iplik yapımı sırasında keçeleşme gibi olumsuzlukların en aza inmesi sağlanır. Bunun yanında alkali artıklarından kaynaklanan sararmalar bu yöntemde görülmez.

İstenen temizlik elde edilememesi ve iplik üretimi sırasında gözle görülür bir farklılık oluşturmaması nedeniyle soda sabun yıkamasına oranla daha az tercih edilir.

Ülkemizde uygulama alanı hemen hemen hiç yoktur.

İso-Elektriksel Noktada (Asidik Ortamda) Yıkama

Zayıf asidik ortamda (pH 5-6) yün liflerinin zarar görmesi ve keçeleşme tehlikesi azdır.

Ancak bu şekilde yıkanan yün lifleri sertleştiğinden ve esnekliği azaldığından iplik yapımı esnasında zorluklarla karşılaşılmaktadır.

Aynı zamanda asidik ortamda yapılan yıkamalar, makinelerde korozyona (aşınma) sebep olduğundan bu yıkama yöntemi ülkemizde uygulama alanı bulamamıştır.

Yün Terinde Yıkama

Suda çözünen yün terinde bulunan organik asitlerin potasyum tuzları iyi bir yıkama etkisine sahiptir.

Aynı zamanda yüne zarar vermesi de söz konusu değildir.

Duhamel yöntemi de denilen bu yıkamada özel kapalı devre çalışan yıkama makinelerine ihtiyaç duyulmaktadır.

Aynı zamanda iyi bir temizlik sağlanamadığından ardından hafif bir sabun ya da deterjan yıkaması yapılması gerekir.

Bu sebeple ülkemizde uygulama alanı bulamamıştır.

Materyalin Durumuna Göre Yıkama İşlemi

Elyaf Hâlinde Yıkama (Yapak Yıkama)

Yün lifi içerdiği kirlilik ile iplik yapımı ve dokuma sırasında rahat çalışmayı zorlaştırır.

Çeşitli mamul formlarında yıkama yapılabilir.

İplik ve dokuma işlemlerini kolaylaştırmak için elyaf hâlinde yıkama tercih edilmelidir.

Yünün elyaf hâlinde yıkanmasını sağlayan makinelerin ortak ismi “Leviatan”dır.

Birçok tekneden oluşan bu makineler yünün makine içindeki hareketini sağlayan sistemlere göre isimlendirilir. Bunlar:

1-Tırmıklı veya çatallı yapak yıkama makineleri

2-Delikli tamburlu yapak yıkama makineleri

Bunların dışında yaygın olarak kullanılmayan tipleri de vardır.

Ülkemizde en fazla kullanılan tırmıklı veya çatallı yapak yıkama makineleridir.

Bu makinelerde birinci tekneye konulan elyaf, çatallar ve tırmıklar yardımıyla hareket ederek tekneden tekneye aktarılır.

Teknelerde yıkama adımlarını oluşturan kimyasal maddelerin olduğu flotteler bulunur.

Leviatan makinelerinde yıkanan yün, iplik yapımı sırasında daha az fire verir, daha düzgün iplik elde edilir.

Yıkamadan evvel yünler, açıcılarda açılarak toz eleklerine gönderilir.

Bu şekilde yünün üzerinde bulunan yabancı maddeler uzaklaştırılır.

Yünün üzerinde bulunan kir ve yağ oranı göz önünde bulundurularak terleme odalarında 40–45 °C‟de buhar verilerek yumuşatma işlemi yapılır ve 1 gün bekletilir.

Bekletilen yünler leviatanda yıkanır. 5 tekneli leviatanda işlem akışı aşağıdaki gibidir:

1. Havuz:

Açma makinesinde tekrar açılan yünler taşıyıcı bantlar sayesinde 1. havuza gelir.

Ortalama sıcaklık 35–40 °C‟dir.

Tırmıklar tarafından suya dalan yünler geçiş esnasında üzerinde kalan pisliklerden arınarak sıkma silindirlerine gelir.

Burada sıkılarak 2. havuza geçer.

2. Havuz:

Ortalama sıcaklık 40–45 °C, pH 8–9‟dur.

Bu havuza 2 g / Ɩ soda verilir. 1. havuzdan gelen yünler bu havuzdan geçerken sodanın ve sıcaklığın yardımı ile yün üzerinde bulunan yağ tabakasının kabarması sağlanır.

Kabaran yağlar, sıkma silindirlerinde sıkılarak yünden uzaklaştırılır.

3. Havuz:

Ortalama sıcaklık 45–55 °C, pH 9‟dur.

Bu havuza 1 g / Ɩ soda, 3 g / Ɩ yıkama sabunu ilave edilir.

2. havuzdan gelen yünler bu havuzdan geçerken üzerinde kalan yağdan soda ve yıkama sabunu ile kurtulur, tekrar sıkma silindirinde sıkılarak 4. havuza gönderilir.

4. Havuz:

Ortalama sıcaklık 40–45 °C, pH 8–9‟ dur.

1 g / Ɩ yıkama maddesi verilir.

3. havuzdan gelen yünler buradan mekanizmanın yardımıyla geçerek yağdan ve kirden tamamen kurtulur.

Sıkılarak 5. havuza gider.

5. Havuz: Ortalama sıcaklık 35–40 °C‟dir.

Burada diğer havuzlarda yıkanan yünler durulanarak sıkılır ve kurutulmak üzere makinelere gönderilir veya güneşe çıkarılır.

Kurutma makinesine gelen yünler burada kurutulur ve tekrar toz eleklerinden geçirilerek dinlenmeye bırakılır.

Yıkama reçeteleri her yüne göre değişir.

Aynı yöreye ait yünler bile yıldan yıla fark eder. Bunun için coğrafik şartlar çok önemlidir.

Kumaş Hâlinde Yıkama

Genellikle elyaf hâlinde yıkanmış olan yünler tabiattan gelen ve yapısında bulunan kirlerden temizlenmiştir.

Kumaş hâline getirilen yün, iplik yapımı ve dokuma sırasında makine ve ortamdan aldığı kirleri, iplik yapımı sırasında kolaylık olması için verilen harman yağını üzerinde bulundurduğu için kirlidir.

Kumaş hâlinde yıkanması sırasında sonradan aldığı bu kirler temizlenir.

Yaygın olarak uygulanan yıkama işlemi aynı zamanda dink makinesi olarak da kullanılan dink yıkama makinelerinde halat hâlinde yapılır.

Çoğu zaman yıkamanın arkasından kumaş makineden çıkarılmadan dinkleme işlemi ile devam edilir.

Ayrıca narin ve çalışma güçlüğü çıkaran kumaşlarda açık en yıkama makineleri de kullanılır.

Açık en yıkama makinelerinde ezilme ve kırılma tehlikesi olan kumaşlar yıkanır.

Halat hâlinde yıkama için yaygın bir kullanım alanı mevcuttur.

Yıkama işlemi sırasında kumaşı sadece temizlemekle kalmayıp fiziksel özelliklerine de katkıda bulunulur.

Daha dolgun, daha yumuşak bir kumaş elde edilebilir.

Halat Yıkama

Halat yıkama hassas kamgarn kumaşların dışındaki kumaşlarda en çok uygulanan yöntemdir.

Kırık, kırışıklık izi kalması söz konusu olan kumaşlarda yıkama yapmadan önce fikse yapmak gerekebilir.

Fikse için genellikle krablama uygulanır.

Halat hâlinde yıkamada soda-sabun yıkaması yapılabileceği gibi nötr sabun veya deterjan yıkaması da yapılabilir.

Yaygın olarak uygulanan bazik ortamda sabunlu yıkamadır.

Hangi yöntemle yıkanacağına kumaştaki harman yağının, kumaşın kirinin ve kumaş boyalı ise üzerindeki boyar maddenin özelliklerine bakılarak karar verilir.

Halat hâlinde kumaş yıkama sırasında iyi bir yıkama etkisi elde etmek için ve kumaşın zarar görmeden yıkanmasını sağlamak için dikkat edilmesi gereken önemli noktalar şunlardır:

Tulum dikme:

Sonsuz halat hâline gelen kumaş, makine içinde dönerken ve sıkma silindirlerinin arasından geçerken şekil değişikliğine uğramalıdır.

Birçok defa aynı şekilde geçen kumaşta kırık ve ezikler kaçınılmaz olur.

Kumaş kenarlarının birbirine dikilmesi hâlinde kumaş uzun bir boruya benzer.

Bu nedenle kumaşın içinde sıkışan hava, silindire girmeden önce kumaşın bir balon gibi şişmesine neden olur.

Meydana gelen bu yapı nedeniyle kumaş silindirden her geçişte farklı bir noktadan katlanır.

Bu da kumaşta kırık ve kırışıklıkların önlenmesine yardımcı olur.

Silindir basıncı:

Yıkama işleminin en etkin olduğu noktadır.

Flotteyi emen kumaş, sıkma silindirlerinin arasından geçerken içindeki flotteyi atar.

Flotte ile beraber kumaşın içine nüfuz eden yağ ve kirler de uzaklaşır. Silindirlerin sıkma basıncının az olması hâlinde yıkama etkisi azalır, süresi uzar.

Fazla olması hâlinde ise kumaş üzerinde kırıklar, silindir izleri meydana gelir.

Silindir basıncı kumaşın kalınlığı ve örgü yapısına göre belirlenir.

İyi bir yıkama için silindir basıncının doğru ayarlanması gerekir.

Geniş yıkama (Açık En Yıkama)

Açık en yıkama makineleri kırık izi kalma tehlikesi fazla olan ince kumaşlarda ve sentetik karışımı yünlü kumaşlarda tercih edilir.

Bu makinede kumaş, halat yıkama makinesinde olduğu gibi sonsuz bant biçiminde döner.

Halat yıkama makinesinden farklı olarak enine açık olarak çalışılır.

Geniş yıkama makinelerinde elde edilen yıkama etkisi iyi olmakla beraber halat yıkama makinelerinde olduğu gibi dolgunluğa ve yumuşaklığa katkı sağlamaz.

Bu nedenle yün üreticileri tarafından tercih edilen makine tipi değildir.

Bu makinede kumaş yıkama işlemi sürerken halat yıkama makinesinde olduğu gibi silindirlerin arasından geçer.

Silindir basıncı kumaş kalınlığına göre ayarlanır.

Enine açık çalışmakta olan kumaşın kırışmasını ve katlanmasını önlemek için açıcılar, kumaşın sağa sola kaymasını engellemek için de terazi rolikleri görev yapar.

Ayrıca kumaşın üzerine flotte püskürten delikli bir boru, kumaşın eni boyunca püskürtme yapar.

Sıkma silindirlerinin hemen altında bulunan küçük bir tekne, sıkılan suyun banyoya dönmesini engelleyerek ayrı bir yere aktarır.

Açık en yıkama makineleri geçmişte sonsuz bant hâlinde dikilen kumaşları yıkarken günümüzde kontinü yıkama makinesi olarak kullanılmaktadır. Bu makinelerde yıkama işlemi, kumaş 5–8 adet teknenin içinden geçirerek yapılır.

Bu yıkamalar sırasında genellikle sabun ve yün koruyucu madde kullanılır.

Teknelerdeki yıkama işlemi, aşağıdaki reçete ile uygulanır:

1.Tekne: Bu tekneye 1–3 g/Ɩ sabun ilave edilerek kumaşın yıkanmasına başlanır. Sıcaklık 50 °C‟dir.

2. Tekne: 50 °C‟de su ile taşarlı yıkama yapılır.

3. Tekne: 50 °C„de su ile taşarlı yıkama yapılır.

4. Tekne: 50 °C„de su ile taşarlı yıkama yapılır.

5. Tekne: 50 °C„de yün koruyucu madde ilave edilmiş sudan geçirilir.

6. Tekne: Taşarlı yıkama yapılır. Bu yıkama oda sıcaklığında su ile yapılır.

Açık en yıkama makinesinde yıkama esnasında dikkat edilmesi gereken hususlar şunlardır:

1-Makinede su püskürten fıskiyeler sürekli temiz ve delikleri açık olmalıdır.

Aksi takdirde yıkamada bölgesel kirler kumaş çözgü yönünde iz yapacak şekilde kalarak hataya neden olur.

2-Makinede yıkamadan önce iyi bir temizlik yapılmalıdır.

Silindirlerde kalan kirler, kumaş üzerine yapışarak hataya neden olur.

3-Kumaş, makineye açık hâlde, kırıksız ve kırışıksız verilmelidir.

Çalışma sırasında da buna dikkat edilmelidir.

Yıkama sırasında sıkma silindirlerindeki 4–5 bar basınç nedeniyle kırışıklıklar sabitleşerek hataya neden olur.

Bu kırıkları daha sonra düzeltmek çok zordur.

Yapısında özellikle elyaf ve filamentler bakımından birbirine benzemeyen bileşenler bulunan ipliklere karışım veya kombine iplik denir.İki veya daha fazla elyafı bir araya getirerek karışım iplik elde edilir.

ELYAF KARIŞIMI

Karışım, iplik üretimi ve yüzey oluşumundan bu yana yapılmaktadır. Karışım ile iyileştirilen kalite ve düşürülen maliyet yanında başka yararlar da kazanılır. Eski iplikçiler"iplikçinin sanatı karışımda gizlidir" diyerek karışımın önemini güzel bir şekilde vurgulamışlardır. Günümüzde lif karışımı bilim ve sanatın bileşimi olarak düşünülmektedir. Sentetik liflerde lif üretimi sırasında karışım yapmak mümkündür.İplik fabrikalarında kullanılan hammaddeler özellikleri bakımından homojen bir nitelik taşımazlar. Doğal lifler için aynı bölgeden veya aynı hayvandan alınıyorsa bile liflerin incelikleri, uzunlukları, mukavemetleri, elastikiyetleri, rengi gibi temel lif özellikleri farklı, önemli değişiklikler gösterebilirler. Bu durum doğal lifler için farklı yetişme koşullarından kaynaklanmaktadır. Örneğin, kısa/uzun lif boyları, yüksek/düşük kaliteli, dıştan uygulana etkilere karşı dirençli/dirençsiz, temiz/kirli doğal lifler bulunabilir.Sentetik liflerde, lifler içindeki farklılıklar ise üretim koşullarından kaynaklanabilir. Kimyasal lifler temelde endüstriyel olarak kontrollü bir dizi işlem sürecinden geçtikten sonra elde edilmelerine rağmen, üretim partileri arasında az çok farklılıklar bulunabilmektedir.İncelik ve uzunluk bakımından oldukça düzgün olmalarına rağmen, sentetik liflerde kıvrım farklılıkları, ton farklılıkları ve fiziksel özelliklerinde çok az da olsa sapmalar olabilmektedir.Bu sapmaları dengeleyebilmek amacıyla karışım işlemi gereklidir.

Lif karışımları aşağıdaki amaçlara ulaşmak için yapılabilmektedir

1-Karışım ile mümkün olduğunca düzgün dağılımlı bir hammadde elde edilir. Mevsim, klima ve bakım koşullarından ötürü hammadde üzerindeki muhtemel değişiklikleri ve teknik olarak üretim hatalarından kaynaklanan sapmaları homojenize ederek, her noktası aynı özelliği gösteren bir ürün elde edilir. İplik içinde liflerin homojen dağılması iplikte düzgün çalışmayı güvence altına almakta, aynı zamanda mukavemet yönünden karıştırılan liflerden uygun şekilde yararlanılması sağlanmaktadır. Elyaf kesitinde sağlanacak homojenlik ipliğin daha düzgün, kumaşlarda daha iyi bir kumaş yapısını sağlayacaktır.

2-Farklı kaynaklardan gelen hammaddelerin iplik içinde homojen dağılımı sonucu üretilen ürünün kalitesi yükseltilir.

3-Karışım yapılacak liflerin iyi özelliklerinden yararlanılır. (Örneğin, polyester/pamuk karışımında polyesterin sağlamlık ve kolay bakım özelliklerinden yararlanılır.) Uygun lif inceliği ve uzunluğu seçilerek tuşe, parlaklık, renk vs.ye etki edebilir.

4-Pahalı olan doğal liflerin bir kısmı yerine ucuz olan yapay lifler kullanılabilir.(Örneğin, yün/pamuk yerine yün/viskon)

5-Kullanım yerine ve amacına uygun olarak düzgün satıhlı, parlak veya mat lifler veya lif karışımları kullanılır.

6-Farklı özelliklerdeki lif çeşitleri veya tipleri kullanılmakla modaya uygun efektler kazanılır.

7-İpliklerde fizyolojik özellikleri daha iyi hâle getirmek amacıyla karışım yapılır.Örneğin, ısı yalıtımı, tutum özellikleri, nem çekme özellikleri gibi.

8-İplikte, iplikten elde edilen kumaşta ve son mamulde bakım özelliklerinin düzeltilmesi amacıyla karışım yapılır. Tekstil mamullerinde yıkama, kurutma, ütüleme gibi özellikler iyileştirilir.

Yapay lifler henüz yokken doğal liflerle, istenilen özelliklere göre düşünülen kombinasyonlarla en uygun bir konum saptanmış ve çalışılmıştır. Örneğin, %50 koyun yünü ile karaca, geyik lifi karıştırılarak sadece kullanım değeri yükseltilmekle kalınmayıp av ile kazanılan bu lifler de değerlendirilmiştir. Yapay liflerdeki gelişmeler ışığında karışım tekstillerine yeni özellikler kazandırmak mümkün olmuştur. Karışımda yapay lif kullanımının yararları maliyeti düşürmenin yanı sıra daha düşük yüzey ağırlığı, daha kolay bakım (yıka-giy) imkânı, mamuller için çok kolay dikim olmuştur. Ürün için fiyat etiketi önemli olduğundan pahalı olan doğal liflerin bir kısmı yerine ucuz yapay liflerin kullanımı düşünülmekteydi. Ancak genelde kullanım değeri ağır basmaktadır. Doğal liflerle yapay liflerin karışımı daha çok, kullanım değerini yükseltmek amacıyla yapılmaktadır. Kullanım rahatlığı ve sağlığa uygunluk açısından karışımın özel bir yeri vardır. Üretim işlemleri boyunca hammaddenin makinedeki davranışını iyileştirmede bazı avantajlar getirilebilir.

Örneğin, lif uzunluğu kısa olan (stapel) bir materyalin işlenmesinde bir miktar uzun lif karıştırıldığında bu lifler taşıyıcı lif görevi yaparak randıman ve kalitenin yükseltilmesinde önemli katkılarda bulunabilir. Lif karışımlarını kullanmanın bir diğer nedeni de modadır. Üçlü veya daha çoklu karışımlarla çalışılarak özel efekt iplikleri yapılır. Karışım komponentleri farklı incelik ve renklerde seçilerek bu etki arttırılabilir.Uygun karışımın amacı ise liflerin avantajlı özelliklerini bir araya getirmek, bir diğeri ile birleştirmek ve bir diğerinin istenmeyen özelliklerini kapatmak veya azaltmak olduğuna göre “en uygun karışım” ortaya çıkmaktadır.

Değişik karışım oranlarında üretilen aynı tip ürünün özellikleri de değişiklik arz eder.En uygun karışımın hangi lifler arasında ve hangi oranlarda olduğunu saptayabilmek için her şeyden önce üründen beklenen özelliklerin bilinmesi gerekir. Bilinenden yola çıkılarak uygun lif seçimi yapılır. Hangi lifin hangi liflerle ve ne kadar oranla karıştırılması gerektiği hesaplanır.

Tüm bunlar yapıldıktan sonra üretimin teknolojik açıdan yapılabilirliği araştırılır. Çeşitli lif karışımlarından üretilmiş bir iplikte, bu ipliği meydana getiren lif bileşenlerinin, ipliğin içinde düzgün bir dağılım göstermesi istenir. Öngörülen lif bileşenlerinin, ipliğin her bölümünde aynı dağılımı gösterebilmesi için lif komponentlerinin çok iyi bir şekilde karışmış olması gerekir. Karışımı oluşturan lif komponentlerinin fiziksel özellikleri (incelik, uzunluk, özgül ağırlı vs.) ne kadar farklıysa bu komponentlerden düzgün dağılımlı karışım elde etmek o kadar zor olur. Ancak özel amaçlı efekt karışımlarında farklı özellikteki komponentler bilinçli olarak karıştırılmaktadır.

Bitmiş ürün için en iyi kaliteyi elde edebilmek amacıyla göz önünde bulundurulması gereken başlıca lif özellikler şunlardır:

1-Elastikiyet

2-Kıvrımlılık

3-Kopma mukavemeti

4-Düzgünsüzlük

5-Dış yüzey yapısı

6-Nem alma durumu vs.

Belirtilen nedenler dolayısıyla değerli liflerden uygun fiyatta (ekonomik) üretim yapmak imkânsızdır. Ancak fiyatı dengeleyebilmek için değerli liflerle daha az değerli lifleri karıştırmak suretiyle en uygun karışım elde edilir. Bunun için de ön hesaplama ve karışım kontrolleri gereklidir. Optimal karışımda bir ürünün karışım en uygun hâle getirmede etken olan faktörler

saptanır ve bunların kötü-yeterli-iyi şeklinde değişik karışım oranlarında tanımlar yapılarak üründe aranan etken faktörleri kapsayan bölge saptanır ve asıl üretime geçilir.

LİF KARIŞIMLARININ ÖZELLİKLERİ

Karışım lif üretimi sadece doğal liflerle sentetik liflerin karıştırılmasıyla oluşturulmamaktadır. Doğal/doğal lif, sentetik/sentetik lif, rejenere selüloz/selüloz lifler ve benzerlerinin karışımı da yapılmaktadır. Lif karışımları ikili karışım olabileceği gibi üçlü karışımlar da olabilmektedir. Lif karışımları ile bazı avantajlalar sağlanır. Bu da karışım liflerin genel özelliklerini belirler.

Bunlar;

1-Yüksek kopma dayanımı

2-İyi sürtünme dayanımı

3-Kolay yıkanabilirlik

4-Buruşmazlık özelliği

5-Boyutsal sabitlilik

6-Çabuk kuruma

LİF ( İKİLİ VE ÜÇLÜ ) KARIŞIMLAR

Karışım liflerden üretilen kumaşlarda özellikleri bakımından hangi lif daha fazla kullanılmışsa kumaş o lifin özelliklerini daha fazla taşımaktadır. Örneğin %67 pamuk %33 polyester karışımı olan kumaşla %67 polyester %33 pamuk karışımı olan iki farklı kumaş aynı özellikleri göstermemektedir. Her iki kumaşta sıvı emer ancak %67 pamuk olan kumaş %33 pamuk olan kumaş nazaran daha fazla emecektir. Bu da pamuk oranının diğer kumaşagöre daha fazla olmasından kaynaklanmaktadır. Yine aynı kumaşlar için mukavemetliklerinikarşılaştıracak olursak polyester oranı fazla olan kumaş diğerine göre daha sağlam olacaktır.

Tekstil liflerinin karışımları;

doğal/doğal lifler, doğal/kimyasal lifler, doğal/rejenere selüloz lifler, kimyasal / kimyasal lifler, kimyasal / rejenere selüloz lifler olabilmektedir. İplikçilikte yaygın olarak kullanılan lif karışımları şunlardır:

İkili Lif Karışımları

1-Polyesterli karışımlar

2-PES/Pamuk

3-PES/Yün

4-PES/Keten

5-Akrilik karışımları

6-Akrilik/Viskon

7-Akrilik/Keten

8-Naylon (polyamid) karışımları

9-Yün/Polyamid

10-Polyester/Polyamid

11-Pamuk/Polyamid

12-Poliakrilonitril/Polyamid

13-Viskon karışımları

14-Viskon/Pamuk

15-Viskon/Yün

16-Viskon/Polyamid

Üçlü Lif Karışımları

Pamuklu sistemlerde üçlü karışımlar

1-PES/Pamuk/Keten

2-PES/Pamuk/Suni İpek

3-PES/Akrilik/Viskon (%50/30/20)

4-PES/Pamuk/Diğerleri (%55/25/20)

5-PES/Viskon/Diğerleri (%85/10/5)

6-Kamgan sisteminde üçlü karışımlar

7-PES/Yün/Keten

8-PES/Keten/Suni İpek

9-PES/Yün/Diğerleri (%50/30/20)

10-PES/Yün/Angora (%55/25/20)

11-PES/Yün/Akrilik (%50/30/20)

12-Strayhgarn sisteminde üçlü karışımlar

13-Yün/Viskon/Polyamid

Diğer Karışımlar

Karışımda kullanılan diğer lifler

1-Tiftik İpek

2-Angora Kaşmir

3-Deve tüyü Keçi kılı

4-Lama kılları Alpaka

5-Döküntüler

6-Yoluk yün karışımları

7-İplik dolgu materyali

Lif Karışımlarının Boyanmasında Elde Edilen Renk Efektleri

Karışımların boyanmasında 4 farklı renk efekti elde etmek mümkündür:

1-Karışımların aynı renkte ve renk derinliğinde boyanması ( üni boyama)

2-Karışımlardan yalnızca birinin boyanması

3. Karışımlardan birinin diğerine oranla daha koyu renge boyanması (ton-in-ton etkisi)

4. Karışımlardan birinin farklı renge boyanması ( çapraz boyama )

Boyarmadde Seçim

Lif karışımlarından üretilen mamul iplik veya kumaş hâlde olabilmektedir. Bu mamullerin boyanması için kullanılan boyarmaddeleri seçerken hassas olunmalıdır. Çünkü karışım ikili veya fazla olmasa da üçlü olabilmektedir. İkili karışımlarda az da olsa aynı boyarmadde her iki lifi de boyayabilmektedir. Karışımı oluşturan lifler çoğunlukla bileşenleri bakımından farklılık göstermektedir. Seçeceğimiz boyarmadde de şu özelliklerin olması istenebilir:

Karışımı boyayan boyarmaddeler ile boyama yaparken diğer lifinde hafiften boyanarak kirlenmesi pek istemez.

Örneğin, A boyarmaddesi ile A lifini B boyarmaddesi ile B lifi boyanacaksa, A boyarmaddesi ile boyama yaparken B lifinin kirlenmesi pek istenmez.

Aynı şekilde B boyarmaddesi ile B lifini boyarken A lifinin de kirlenmesi pek istenmez.Ancak karışımı oluşturan lifler aynı renge boyanacaksa oluşabilecek kirlenme önemsenmeyebilir.

1-Lif karışımlarında boyanmasında kullanılan boyarmaddelerin istenilen özellikleri kumaşa tam olarak aktarılabilmesi için bazı yardımcı maddeler (tekstil yardımcı maddeler) kullanılır. Kullanılan bu yardımcı maddeler karışımı oluşturan diğer liflere zarar vermemelidir. Örneğin, karışım kumaşın boyanmasında kullanılan A boyarmadde A lifini çok iyi boyayabilir ve B lifini kirletmeyebilir; ancak A boyarmaddesi ile kullanılan yardımcı maddeler B lifine de zarar vermemesi gerekmektedir.

2-Boyama diyagramındaki sıcaklık artışı veya azalması karışımı oluşturan diğer life (boyanmış veya boyanmamış) zarar vermemesine dikkat edilmelidir.

3-Karışım lifi boyayan boyarmadde veya boyarmaddelerin ekonomik olması boyarmadde seçimini etkileyen unsurlardan biridir.

Başarılı bir boyama elde etmek için boyarmadde seçimi önemli bir faktördür. Hangi reaktif grubu içerirse içersin boyarmaddenin çekim, fiksasyon, tuz, flotte oranı, asitten, alkaliden ve diğer boyamaya yardımcı maddelerden etkilenme özellikleri benzer olması hâlinde boyarmaddeler birlikte kullanılmalıdır.

Boyama Yöntemleri

Karışım lifler emdirme veya çektirme yöntemine göre çalışan boyama makineleri kullanılarak liflerin boyanması sağlanır. Boyama yöntemleri çeşitli olmakla beraber tek banyoda boyama ve çift banyoda boyama diye, iki ana yöntemden söz edebiliriz.

Karışım Liflerin Boyanması

Karışım lifleri boyayan kişiler, bu işin bir sanat olduğunu her zaman söylerler. Çünkü karışım liflerini boyayabilmek için karışımda bulunan liflerin yapılarını ve birbirlerine karşı gösterdiği etkileri bilmek gerekmektedir. Karışım liflerin boyanmasında tek ya da çift banyo yöntemleri yapılabilir. Tek banyo yönteminde karışımlar aynı banyoda boyanır. Çift banyo yönteminde ise elyaf türlerinden biri önce, diğeri ise yeni bir banyoda birinciden sonra boyanır.

Dahası...

BOYAR MADDE

Cisimleri renklendirmek için kullanılan kimyasal maddeler boya olarak adlandırılır.Boya cisimlerin yüzeyinde kazınabilir bir film tabakası oluşturarak onları renklendirir.

Boyanın cisimleri renklendirmesi tamamen fiziksel bir etkidir.

Tekstil mamulünün renklendirilmesinde kullanılan ve mamule kimyasal bağlarla bağlanan bileşiklere ise boyar madde denir.

Boyama sonucunda tekstil materyali (lif, iplik, kumaş vb.) ile boyar madde arasında kimyasal bir bağlanma oluşur.

Boyanan lifin kazıma, silme, yıkama gibi fiziksel işlemlerle başlangıçtaki renksiz durumunu alması mümkün değildir.

Boya ile renklendirilmiş cisimlerin rengi ise kazıma, silme, yıkama gibi etkilerle giderilebilir.

Lifler iplik olarak eğrildikten sonra, dokuma veya örme kumaş olmadan önce boyanmasına iplik boyama denir.

Boyanmış ipliklerden yapılmış kumaşlar “ipliği boyalı” olarak anılırlar.

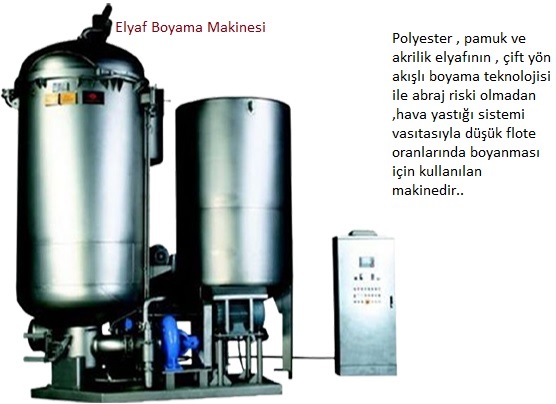

Melanj iplik üretiminde ve halı iplikleri için elyaf boyama kullanılır.

Elyaf boyama, tekstil liflerinin hiçbir fiziksel işlem görmeden dağınık hâlde kütle formunda boyanması işlemidir.

Elyaf hâlinde boyama daha çok yün, polyamid ve akrilik elyafında daha yaygındır.

Pamuk materyali ıslandığında şişip daha sıkı bir yapı kazandığı için boya flottesinin kütle içinde sirkülasyonu zorlaşır. Bu yüzden bu tür bir uygulama pek tercih edilmez. Bununla birlikte elyaf hâlinde boyamada oluşan hatalar ya da düzgünsüz boyama harman-hallaç sırasında kolayca giderilebilir.

Yaş çekim yönteminde polimerin uygun bir çözücü içinde çözeltisi hazırlanır. Hazırlanan çözelti, bir koagülasyon banyosu içinde bulunan düze (spinneret) başlığına uygun pompa yardımıyla sabit basınç altında iletilir. Düze başlığının bulunduğu (polimeri katılaştıran kimyasal karışım) banyoya koagülasyon banyosu denir.

Bunun sebebi, polimerin bu banyo içinde pıhtılaşması yani koagüle olmasıdır. Polimer çözeltisi; ince deliklerden flament şeklinde çıktığından aynı şekilde pıhtılaşır ve çöker.

İplikler bobin hâlinde boyanabildiği gibi çile hâlinde de boyanabilir. Çile boyama ipliklerin geniş gevşek sarılmış hâlde boyanmasıdır. Çok sıkı bükümlü, high-bulk (farklı gerginlikte ipliklerin bükülmesiyle oluşturulan akrilik iplik) ipliklerin bobin hâlde boyanması zor olduğundan çile boyama yapılır.Çile boyamada bobin boyamaya nazaran daha uzun flotte kullanılır. Çile boyamada kullanılan üç çeşit makine vardır. Birinci tipi kabin şeklinde, ikinci tipi çilelerin askılara takılarak yapıldığı üniversal boyama kazanı, üçüncü tip ise püskürtmeli çile boyama makineleridir.

BOYARMADDE ÇEŞTLERİ

DİREKT BOYARMADDELER

Pamuk, yün, viskoz, Modal liflerinden ve karışımlarından oluşan tekstil materyalleri

DİREKT BOYARMADDELERİN DEZAVANTAJLARI

1-Direkt boyarmaddelerin yaş haslıkları orta derecededir.

2-Işık haslıkları düşüktür. Ancak boyama sonrasında metal tuzları ile yapılan işlemlerle ışık haslığını arttırmak mümkündür. Haslık arttırmada kullanılan metal tuzları bu boyamalar için fiksatör olarak piyasada bilinmektedir.

3-Bu boyarmaddelerin bir bölümü kanserojen etkiye sahiptir.

Reaktif boyarmaddeler suda kolay bir şekilde çözünebilen boyarmaddelerdir. Selüloz esaslı liflerden başka az olmasına rağmen yün, polyamid, ipek, liflerin boyanmasında da kullanılabilmektedir.

DİREKT BOYARMADDELERİN AVANTAJLARI

1-Ucuzdur.

2-Suda kolay çözünür.

3-Boyanma işlemi çok basittir.

4-Boyama sırasında yüksek pH değerlerine gerek yoktur.

5-Geniş renk yelpazesi vardır.

6-Koyu renkleri mevcuttur.

Reaktion boyar madde:

Pamuk, viskoz, modal, poliamid, polyester liflerinden ve karışımlarından oluşan tekstil materyalleri

Küp boyar madde:

Sentetik lifler, pamuk, yün, keten, ipek, viskoz, Modal liflerinden ve karışımlarından oluşan tekstil materyalleri.

Kükürtlü boyar madde:

Pamuk, viskoz, modal, keten liflerinden ve karışımlarından oluşan tekstil materyalleri.

İnkişaf boyar madde:

Pamuklu, viskoz, Modal, keten, poliamid liflerinden ve karışımlarından oluşan tekstil materyalleri.

Asit boyar madde:

Sentetik lifler , yün, ipek, liflerinden ve karışımlarından oluşan tekstil materyalleri.

Metal kompleks boyar madde:

Yün, poliamid, akrilik liflerinden ve karışımlarından oluşan tekstil materyalleri.

Dispersiyon boyar madde:

Sentetik lifler, asetat liflerinden ve karışımlarından oluşan tekstil materyalleri.

Bazik boyar madde:

Pamuklu, viskoz, modal, poliakril liflerinden oluşan tekstil materyalleri.

Pigment boyar madde:

Sentetik lifler, özellikle poliamid, polyester, pamuk liflerinden ve karışımlarından oluşan tekstil materyalleri.

Optik Beyazlatıcılar:

Optik beyazlatıcılar, liflere nüfuz eden ve floresan etkisi olan (kendinden parlayan, fosforlu) renksiz, organik maddelerdir. Değişik bir ışık kırılmasına neden olurlar. Oksidasyon maddeleri gibi birer beyazlatıcı maddesi olarak değil, bir boyar madde gibi etki ederler.

1. Jigger

2. Haspel

3. Jet boyama

4. HT boyama

5. Tamburlu boyama makineleridir.

Bu makinelerin yapısal farklılıkları aşağıdaki gibidir:

a) İşlem görecek tekstil ürünü hareketli, banyo sabit (örneğin Haspel, jigger, tamburlu boyama makineleri)

b) Boyanacak ürün sabit, boya banyosu hareketli (örneğin HT iplik boyama, atmosferik iplik boyama makineleri)

c) Hem boyanacak ürün, hem de boya banyosu hareketli (örneğin düzeli Jet boyama, owerflow makineleri)

Jigger Makinesi

Jigger makinesi, bir terbiye banyosundan ve iki tane de sarma tamburundan oluşmaktadır.

Dok‟a sarılmış kumaş frenlenen dok‟tan banyo içine ve sonra banyo içersinde iki silindir yardımıyla gergin bir şekilde sargı tamburuna (dok‟larına) iletilir.

Kumaşın banyo içinden bir kez geçmesine ‘’pasaj (passage)’’ denir.

Birkaç pasajdan sonra banyo içinde çözelti çektirilmiş olur.

Bu durumda boyarmadde kumaşa eşit şekilde dağılmış ve fikse olmuştur.

Jigger makinesinin büyüklüğüne göre uzunluğu birkaç bin metre‟yi bulan kumaş partileri boyanabilir.

Kapalı basınçlı sistemlerde 100 santigrat derecenin üstündeki sıcaklıklara ulaşmak mümkündür.

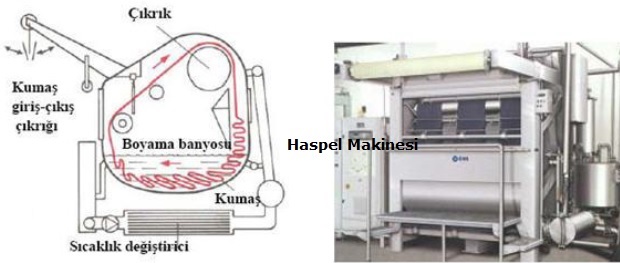

Haspel Makinesi

Haspel makinesi bir tekneden oluşur ve bu tekne boya banyosunu içerir, üst kısmına kumaşın taşınması için bir çıkrık monte edilmiştir. Kumaş başından ve sonundan birbirine dikilir ve çıkrık yardımıyla açık-en veya halat halinde uzun süre boya banyosu içerisinden geçirilir. Çıkrığın büyüklüğüne göre birkaç kumaş yan yana boyanabilir. Haspel, özellikle örgü ve tufting ürünlerin ve aynı zamanda jigger makinesinde açık-en halinde gergin bir durumda boya banyosundan geçirilirken hasar görme riski yüksek olan pamuklu kumaşların boyanmasında çok kullanılır. Yüksek sıcaklık (HT) haspellerinde 130 santigrat derece sıcaklıkta çalışmak mümkündür. Bu işlemde haspel buhar tankı olarak tasarlanmıştır.