İplik (59)

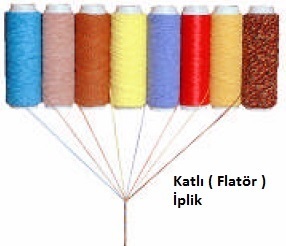

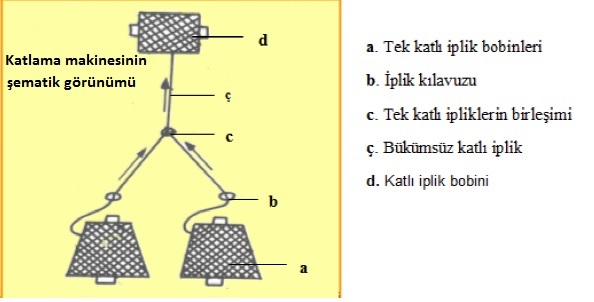

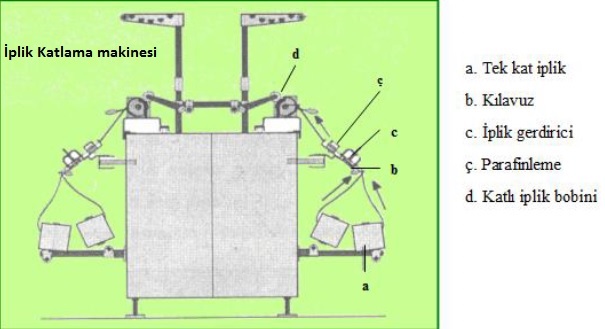

İki veya daha fazla sayıdaki ipliğin bir araya getirilerek katlanıp birlikte bükülmesinden meydana gelen ipliğe katlı (flatör) iplik denir.

Bu iplikler katlama ve büküm makinelerinde elde edilir. Bu iplikler şu amaçlar için üretilir:

>>> Daha dayanıklı iplik elde etmek

>>> Daha düzgün iplik elde etmek

>>> İpliğe renk efekti vermek

>>> Değişik renk, cins ve numaradaki iplikleri bükerek belirli özellikleri bulunan fantezi iplik elde etmek.

Katlı bükülü ipliğinin numarasını hesaplamak için iki yöntem kullanılır:

>>> Uzunluk sistemine göre flatör hesabı

>>> Ağırlık sistemine göre flatör hesabı

Uzunluk Numaralama Sisteminde Katlı İplik (Flatör) Hesabının yapılması

N1= Birinci tek kat ipliğin numarası

N2= İkinci tek kat ipliğin numarası

N3= Üçüncü tek kat ipliğin numarası

N4=Dördüncü tek kat ipliğin numarası

Nz = Katlanmış iplik numarası

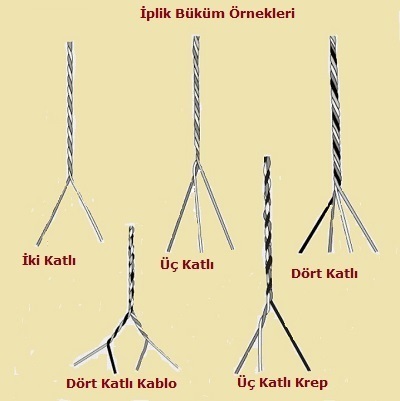

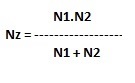

İki katlı ipliklerin (flatör) numarasının bulunması

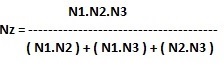

Üç katlı ipliklerin (flatör) numarasının bulunması

Dört katlı ipliklerin (flatör) numarasının bulunması

N1=30Nm, N2=40Nm ise Nz=Nm eder ?

N1=24Nip, N2=12Nip ise Nz=Nip eder ?

N1=32Nike, N2=42Nike, N3=12Nike Nz=Nike eder ?

Nz=10Nm, N2=30Nm ise N1 =Nm eder ?

Ağırlık Numaralama Sisteminde Katlı İplik (Flatör) Hesabının yapılması

N1= Birinci tek kat ipliğin numarası

N2= İkinci tek kat ipliğin numarası

Nz = Katlanmış iplik numarası

İki katlı iplik numarasının bulunması

Nz = N1+N2

Üç katlı iplik numarasının bulunması

Nz = N1+N2+N3

Dört katlı iplik numarasının bulunması

Nz = N1+N2+N3+N4

N1=30Nd, N2=40Nd ise Nz=Nd eder ?

N1=24Ntex, N2=12Nteks ise Nz=Ntex eder ?

N1=32Nd, N2=42Nd, N3=12Nd Nz=Nd eder ?

İplikçilikte numaranın belirlenmesi, yapılan ipliğin kalitesinin belirlenmesinde önemli rol oynar. Mamul ve yarı mamullerin beklenen numarada olmaması veya numarada oluşan sapmalar istenmez.

İplikçilikte numara kontrolü, süreç ile ilgili hataların belirlenmesini ve makinede gerekli ayarların yapılmasını sağlar. İpliğin istenilen değerlerde oluşması için ipliğe kadar tüm üretim aşamalarında yarı mamul ve mamulün numara kontrolü yapılır. İpliğin fiziksel kontrolleri, işletmelerin fiziksel testler laboratuvarında yapılır. Laboratuvarda yapılacak olan testlerin güvenilir olabilmesi için bazı şartlar gereklidir.

Nasıl ki her giysinin insan bedenine göre ölçüsü varsa ( small,medium,large gibi) veya ( X,M,L,XL),nasıl ki ayağımıza giydiğimiz ayakkabının,terliğin vs.. ayağımızın küçük veya büyük oluşuna göre numarası varsa ;

Tarak bandının, Cer bandının, fitil bandının ve ipliğin ince veya kalın olmasını numara ile belirleriz. İşte bu numaraya biz Tarak bant numarası, Cer band numarası, Fitil şerit numarası ve iplik numarası deriz.

Unutulmamalıdır ki ipliğin istenilen numarada ve kalitede olması istenilen bir gerçektir. Bu sebepten dolayı iplik üretiminin aşaması olan ;

Tarak makinesinde üretim yapılırken tarak bandının,

Cer makinesinde üretim yapılırken cer bandının,

Fitil makinesinde fitil şeridinin,

Ring iplik makinesi çalışırken ipliğin,

Ve Open end iplik makinesi çalışırken ipliğin

İplik işletmesinde bulunan iplik laboratuarında çalışan laborantlar tarafından periyodik aralıklarla numaralarının kontrol edilmesi zorunluluğu vardır.Eğer istenilen numarada değilse, ilgili makine durdurulur ve tekrar ayarlar yapıldıktan sonra üretime devam edilir. Bu kontroller sürekli olarak yapılır.

Bunun haricinde kumaş analizi yapıldığında çözgü ve atkı ipliğinin cinsi,tek katlı veya çift katlı olması, büküm yönü ve sayısının yanında numarasının da belirlenmesi gerekmektedir.Bunu için de kumaş numunesinden belirli adette çözgü ipliği ve atkı ipliği çıkarılarak tartılır. İplik numaraları bulunur.

Ayrıyeten herhangi bir bobinde bulunan ipliğin numarasını öğrenmek istediğimizde de aynı yöntemi kullanırız.

Numara Testi Yapma

Numaranın bulunabilmesi için materyalin (lif, filament, bant, fitil, iplik ve katlı iplik) uzunluğunu ve ağırlığını bilmemiz gerekir. Bu işlem için hassas terazi ve çıkrık kullanılır. Ağırlık; (1/1000 hassasiyetli) hassas terazi yardımıyla, uzunluk; bant, fitil ve iplik çıkrıkları yardımıyla tespit edilir.

Yeterli sayıda test (ör.10 bobinden birer adet 100 metrelik veya 120 yardalık çile alınarak tartılır) yapılarak ortalama numara bulunur.

Hassas terazi yerine, direk olarak numarayı veren elektronik ve mekanik numara terazileri de kullanılır. (İplik numarasının belirlenmesinde ISO 2060, DIN 58 830 refansları kullanılır.

İPİLİK NUMARALAMA SİSTEMLERİ

İpliğin inceliğini belirtmek gayesi ile belirli uzunluk (U) ve belirli ağırlık (A) birimlerinin çeşitli sistemler uyarınca oranlanması sonucu bulunan ve N ile sembolize edilen numara terimi kullanılmaktadır. İplik numaralama sistemleri Uzunluk Numaralama Sistemleri ve Ağırlık Numaralama Sistemleri diye iki ana gruba ayrılmaktadır.

A-UZUNLUK NUMARALAMA SİSTEMLERİ

Uzunluk Numaralama Sistemlerinde (Gram, Kilogram ya da Libre olarak) ağırlık birimlerine denk gelen uzunluk birimlerinin (Metre, Kilometre ya da Hank=Çile) sayısı numarayı belirler.

İngiliz uzunluk ölçülerinden olan Hank kullanıldığı her numaralama sisteminde değişik değerler alarak pamuk ya da liften yapılmış ipek ipliklerinin numaralandırılmasında 840 Yarda, keten ipliklerinde 300 Yarda, yun ipliklerinin kamgarn olanlarında 560 Yarda, streichgarm olanlarında ise 256 Yarda olmaktadır. Bu numaralama sisteminde uzunluk birimlerinin ağırlık birimlerine bölünmesi ile bulunur.

Bu nedenle iplik inceldikçe yani birim ağırlığa denk gelen uzunluk birimlerinin sayısı çoğaldıkça numara değeri buyur. Kalınlaştıkça yani birim ağırlık başına uzunluğu azaldıkça numara değeri küçülür. Uzunluk numara grubunun başlıcalar ise Metrik sistem, Fransız sistemi, İngiliz yün ( kamgarn, streichgarn ), Pamuk ve Keten sistemleridir.

1-METRİK NUMARALAMA SİSTEMİ

1000 metresi 1000 gram gelen iplik 1 Numara Metriktir .

Başta kamgran ve streichgarn yün iplikleri olmak üzere pamuk, keten, viskon (viskos), poliester, akrilik ve bunların karışımlarından oluşan ve liflerden üretilen ipliklerin numaralanmasında genellikle Metrik Numaralama sistemi kullanılır. Metrik sistemde bir gram ya da bir kilogram olan ağırlık birimine karşılık uzunluk birimi metre veya kilometredir.

Ağırlık birimi gram ise uzunluk metre, eğer kilogram ise kilometre olur. Bu sistemde numara ‘’ Nm ‘’ sembolü ile gösterilir.

Buna göre;

1 Nm = Ağırlığı 1 gr veya kg, Uzunluğu 1 m veya km

10 Nm = Ağırlığı 1 gr veya kg, Uzunluğu 10 m veya 10 km

100 Nm = Ağırlığı 1 gr veya kg, Uzunluğu 100 m veya 100 km olan iplik demektir.

Örnek; Ağırlığı 2.000 gr veya 2 kg, uzunluğu 80.000 m veya 80 km olan ipliğin metrik sistemdeki numarası (yani inceliği) kactır.

N=U/A formülünden,

Nm=km/kg olduğundan Nm= 80.000/2.000 veya 80/2 = 40 olarak bulunur.

2-FRANSIZ NUMARALAMA SİSTEMİ

1000 Metresi 500 gram gelen iplik 1 Numara Fransız’dır.

Kuzey Fransa ve Belçika’ da keten ve kenevir ipliklerindeki sınırlı kullanımı dışında genelde pamuk ipliklerinin numaralandırılmasında kullanılır.

Fransız Sisteminde uzunluk birimi 1 m ya da 1 km ağırlık birimi ise 0,5 g veya 0,5 kg’dır. ‘’ Nf ‘’ ile sembolize edilen bu sistemde;

1 Nf = Ağırlığı 0,5 g veya 0,5 kg, Uzunluğu 1 m veya 1 km

10 Nf = Ağırlığı 0,5 g veya 0,5 kg, Uzunluğu 10 m veya 10 km

100 Nf = Ağırlığı 0,5 g veya 0,5 kg, Uzunluğu 100 m veya 100 km olan iplik demektir.

Örnek; Ağırlığı 2.000 g veya 2 kg, Uzunluğu 80.000 metre veya 80 km olan bir ipliğin Fransız sistemindeki numarası nedir?

Nf=Uzunluk x Ağırlık Birimi / Ağırlık x Uzunluk Birimi

Nf = UxAB / AxUB = 80000x500 / 2000x1000 = 20

3-İNGİLİZ YUN KAMGARN NUMARALAMA SİSTEMİ

512 metresi 453,6 Gram gelen iplik 1 Numara İngiliz Kamgarn’dır veya 560 Yardası 1 libre gelen iplik 1 Numara İngiliz Kamgarn’dır.

Önceleri Metrik Numaralama Sistemine kıyasla çok daha yaygın kullanılmalarına rağmen günümüzde pamuk dışındaki İngiliz Numaralama Sistemlerinin geçerlilikleri oldukça azalmıştır. Ağırlık biriminin bir Libre ve uzunluk birimi olan Hank’ ın 560 Yarda olduğu İngiliz Yün Kamgarn Numaralama sisteminde numara ‘’NeK‘’ veya “NİK”olarak sembolize edilmektedir.

1NeK = Ağırlığı 1 Libre (453,6 gr ), Uzunluğu 1 Hank ( 1 Hank=560 Yarda=512 m )

10 NeK = Ağırlığı 1 Libre ( 453,6 gr ), Uzunluğu 10 Hank ( 5600 Yarda=5.120 m )

100 NeK = Ağırlığı 1 Libre ( 453,6 gr), Uzunluğu 100 Hank ( 56.000 Yarda=51.200 m ) olan iplik demektir.

Örnek; Ağırlığı 2.000 gram ve Uzunluğu 80.000 metre olan ipliği ele alarak kaç NeK olduğunu bulunuz?

NeK=Uzunluk x Ağırlık Birimi / Ağırlık x Uzunluk Birimi

NeK = 80000x453,6 / 2000x512 = 35,4

4-İNGİLİZ YÜN STREİCHGARN NUMARALAMA SİSTEMİ

234 Metresi 453,6 Gram gelen iplik 1 Numara İngiliz Ştrayhgarn ’dır veya 256 yardası 1 Libre gelen iplik 1 Numara İngiliz Ştrayhgarn’dır.

Diğer İngiliz Numaralama Sistemleri gibi günümüzde az kullanılır olmuştur. ‘’ NeW ‘’ veya Nişt “ olarak sembolize edilir. Ağırlık birimi İngilizlin gereği olarak 1 Libre ve uzunluk birimi olarak Hank kullanılır. Bu numaralama sisteminde 1 Hank 256 Yarda’ dır. Bu sistemde;

1 NeW = Ağırlığı 1 Libre (453,6 g), Uzunluğu 1 Hank (1 Hank=256 Yarda=234 m)

10 NeW = Ağırlığı 1 Libre (453,6 g), Uzunluğu 10 Hank (2.560 Yarda=2.340 m)

100 NeW = Ağırlığı 1 Libre( 453,6 g ), Uzunluğu 100 Hank (25.600 Yarda = 23.400 m) olan iplik demektir.

Örnek; Ağırlığı 2.000 gr ve uzunluğu 80.000 m olan yün streichgarn ipliğin numaralama sistemindeki uzunluğu kaçtır?

Nişt=Uzunluk x Ağırlık Birimi / Ağırlık x Uzunluk Birimi

Nişt = 80000 x 453,6 / 2000 x 234 = 77,5

5-İNGİLİZ PAMUK NUMARALAMA SİSTEMİ

768 Metresi 453,6 Gram gelen iplik 1 Numara İngiliz Pamuk'tur veya 840 yardası 1 Libre gelen iplik 1 Numara İngiliz Pamuktur.

Pamuk ipliklerinin numaralanması için İngiltere’ de gelişen bu sistem İngilizlerin başlangıçta tekstildeki üstünlükleri nedeni ile tüm dünyaya yayılmıştır. Ölçü birimlerindeki uyumsuzluğa rağmen günümüzde de egemenliğini sürdürmektedir. İngiliz pamuk numaralama sisteminde ağırlık birimi her zamanki gibi 1 Libre ( 453,6 g ), uzunluk birimi ise 1 Hank ( İngiliz Pamuk Sisteminde 1 Hank= 840 Yarda=768 metredir ).

Sembolü ise ‘’ NeB ‘’ veya “ NİP” ile gösterilir.

1NeB =Ağırlığı 1 Libre (453,6 g), Uzunluğu 1 Hank (840 Yarda=768 m)

10 NeB = Ağırlığı 1 Libre (453,6 g), Uzunluğu 10 Hank (8.400 Yarda= 7.680 m)

100 NeB = Ağırlığı 1 Libre (453,6 g), Uzunluğu 100 Hank (84.000 Yarda=76.800 m) olan iplik demektir.

Örnek; Ağırlığı 2.000 g ve Uzunluğu 80.000 m olan pamuk ipliğinin İngiliz Pamuk Numaralama Sistemindeki numarası kactır?

Nip=Uzunluk x Ağırlık Birimi / Ağırlık x Uzunluk Birimi

Nip=80000 x 453,6 / 2000 x 768 = 23,6

6-İNGİLİZ KETEN NUMARALAMA SİSTEMİ

Uzunluğu 274 Metre, Ağırlığı 453,6 Gram gelen iplik Numara İngiliz Keten’dir veya Uzunluğu 300 Yarda Ağırlığı 1 Libre gelen iplik 1 Numara İngiliz Keten’dir.

Metrik numaralama için yıllarca sürdürülen uğraşlara ve 1958 yılından bu yana da tex, sisteminin zorunlu olarak uygulanma kararlarına rağmen Fransa dışında tüm ülkelerde keten ipliği numaralamasında İngiliz sistemi yürürlükten kaldırılamamıştır. Günümüzde bu alanda tek olarak uygulanan bu sistemde ağırlık birimi tüm İngiliz numaralama sisteminde olduğu gibi gene 1 libre ve uzunluk birimi olan hank ise 300 yarda yani 274 metredir ve ‘’ NeL’’veya Nike “ ile sembolize edilir.

1 NeL= Ağırlığı 1 Libre (453,6 g), Uzunluğu 1 Hank (300 Yarda=274 m)

10 NeL= Ağırlığı 1 Libre (453,6 g), Uzunluğu 10 Hank (3.000 Yarda=2.740 m)

100 NeL= Ağırlığı 1 Libre (453,6 g), Uzunluğu 100 Hank (30.000 Yarda= 27.400 m) olan iplik demektir.

Örnek; Ağırlığı 2.000 g ve uzunluğu 80.000 metre olan keten ipliğinin İngiliz Keten Numarası nedir?

Nike=Uzunluk x Ağırlık Birimi / Ağırlık x Uzunluk Birimi

Nike=80000 x 453,6 / 2000 x 274 = 66,2

Özetle;

Uzunluk Birim Siteminde

1- Uzunluk değişken, Ağırlık sabittir.

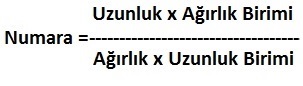

2-Numara = Uzunluk x Ağırlık Birimi / Ağırlık x Uzunluk Birimi

3-İplik Numarası 0’ a yaklaştıkça iplik kalınlaşır.

4-İplik Numarası 0’dan uzaklaştıkça iplik incelir.

5-Örneğin 40 Numara Metrik ile 60 Numara Metrik İpliği karşılaştırdığımızda 40 Numara Metrik iplik 60 Nm ipliğe göre daha kalındır.

6-Uzunluk metre ise Ağırlık gram’dır.

7-Uzunluk Kilometre ise Ağırlık Kilogram’dır.

8-Uzunluk Yarda ise Ağırlık Libre’dir.

9-Numara formülü ;

N=Uzunluk x Ağırlık Birimi / Ağırlık x Uzunluk Birimi

B-AĞIRLIK NUMARALAMA SİSTEMLERİ

Uzunluk Numaralama Sistemlerinin aksine olarak bu sistemde numara belirli uzunluk birimlerine denk gelen ağırlık birimlerinin sayısı ile belirlenmektedir.

Tekstilde standardizasyona giderek metrik ölçü birimleri ile desimal numaralama sistemleri yerleştirebilme çabaları sonucu ortaya çıkan ‘’ tex ‘’ sistemi ile başlangıcı Fransa’da İpekçilikte kullanılan ve bir lifi 9.600 eski Fransız arşını olan numaralamaya dayanarak‘’ Denye ‘’ (Denier) sistemi bu numaralama grubunun günümüzde ayakta kalan temsilcilerdir.Önceleri pamuk kaksam ve jüt ipliklerinde kullanılan ve ağırlığı 1 Libre uzunluğu 14.400 yarda dan oluşan Hank olan SKOÇ SİSTEMİ artık çok ender olarak ve yalnızca jüt ipliklerinin numaralandırılmasında kullanılmaktadır.

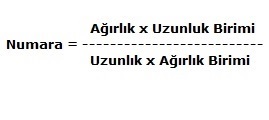

N=Ağırlık x uzunluk Birimi / Uzunluk x Ağırlık Birimi

Bu nedenle iplik inceldikçe belirli uzunluktaki ağırlığı azalacağı ve numarası küçüleceği gibi ağırlık arttıkça da iplik kalınlaşacak ve numarası da büyüyecektir.

1-DENYE (DENİER) SİSTEMİ

9000 Metresi 1 Gram gelen iplik 1 Numara Denye’dir.

Başlangıcından bu yana ipek ipliklerinde kullanılırken, ilk yapay maddelerin ortaya çıkmasından sonra devamlı liflerden üretilen poliamid, poliester vb. tüm düz ve tekstüre ipliklerin numaralanmasında da tek sistem olarak kullanılmaktadır. ‘’ Nd ‘’ olarak sembolize edilir.

1 Nd = Uzunluğu 9.000 metre ve ağırlığı 1 gram

10 Nd = Uzunluğu 9.000 metre ve ağırlığı 10 gram

100 Nd = Uzunluğu 9.000 metre ve ağırlığı 100 gram olan iplik demektir.

Örnek; Ağırlığı 900 gram ve uzunluğu 81.000 metre olan bir iplik kaç Numara Denye ( Nd ) eder?

Nd=Ağırlık x uzunluk Birimi / Uzunluk x Ağırlık Birimi

Nd= 900 x 9000 / 81000.1 = 100

2-TEX NUMARALAMA SİSTEMİ

1000 Metresi 1 Gram gelen iplik 1 Numara Tex’tir.( Ntex )

Buraya kadar incelenen numaralama sistemlerinde de açıkça görüldüğü gibi tekstil endüstrisinde hem çok çeşitli hem de çok karmaşık olcu birimleri kullanılmaktadır. Uygulamada pek çok yanlışlıklara ve anlaşmazlıklara neden olan bu ölçü birimlerini sadeleştirmek ve tüm tekstil kollarını içine alacak metrik ölçülere dayalı desimal düzeyde bir numaralama sistemi geliştirilmesi gereksinimi ve çabalarının başlangıcı Viyana Konferansına dayanmaktadır.

Uluslararası Tekstil Standardizasyonu Organizasyonunun uzun süren çabaları sonucu bu amaçla uzunluk olcu birimi 1.000 metre ve ağırlık olcu birimi 1 gram olan ‘’ tex ‘’ numaralama sistemi geliştirilmiş ve tüm tekstil sektöründe uygulanması zorunlu kılınmıştır.

Ne var ki tüm bu iyi niyetli uğraşlara rağmen günümüzde yapay liflerin inceliğinin tanımlanmasında ve yapay devamlı liflerden oluşan ipliklerin numaralanmasında kullanılan

desiteks dışında yalnızca iplik alış verişlerindeki bazı ticari anlaşmalarda, o da zorunlu olduğu

İçin kullanılmaktadır. ‘’Ntex‘’ olarak sembolleştirilen bir uluslararası numaralama sisteminde numaralama basamakları metrik sistemde ve desimal düzende olmak üzere;

1 tex ‘’ tex ‘’ = Uzunluğu 1.000 metre ve Ağırlığı 1 gram

1 dekateks ‘’ datex ‘’ = (10 tex ) = Uzunluğu 1.000 metre ve ağırlığı 10 gram

1 Hektotex ‘’ htex ‘’ = (100 tex) = Uzunluğu 1.000 metre ve ağırlığı 100 gram

1 kilotex ‘’ ktex ‘’ = (1.000 tex) = Uzunluğu 1.000 metre ve ağırlığı 1.000 gram olan iplik olarak büyümekte

1 desitex ‘’ dtex ‘’ = (0,1 tex) = Uzunluğu 1.000 metre ve ağırlığı 0,1 gram

1 santitex ‘’ ctex ‘’ = (0,01 tex) = Uzunluğu 1.000 metre ve ağırlığı 0.01 gram

1 miltex ‘’ mtex ‘’ = (0.001 tex) = Uzunluğu 1.000 metre ve ağırlığı 0.001 gram olan iplik şeklinde küçülmektedir.

Bu tanımdan da anlaşılacağı gibi bu sistemde de iplik kalınlaştıkça numara değeri büyüyecek, iplik inceldikçe küçülecektir.

1 Ntex = Uzunluğu 1.000 metre ağırlığı 1 gram olan iplik

10 Ntex = Uzunluğu 1.000 metre ağırlığı 10 gram olan iplik

100 Ntex = Uzunluğu 1.000 metre, ağırlığı 100 gram olan iplik anlaşılır.

Örnek; Uzunluğu 81.000 metre ve ağırlığı 900 gram olan bir iplik kaç Ntex eder ?

Ntex=Ağırlık x uzunluk Birimi / Uzunluk x Ağırlık Birimi

Ntex=900 x 1000 / 81000.1 = 11,11

Ülkemizde yun ve yun karışımlı ipliklerde, yünlü sistemlerde, doğal ve yapay liflerden eğrilen tüm ipliklerde Metrik Numaralama Sistemi, Pamuk ve pamuk karışımlı ipliklerle, pamuklu sistemlerde ( kısa lif ) tüm yapay liflerden üretilen ipliklerin numaralanmasında İngiliz Pamuk Sistemi, İpek ve yapay ilk maddelerden devamlı lif olarak üretilen ipliklerde de Denye sistemi kullanılmaktadır.

Keten ipliği ülkemizde pek az üretildiğinden burada üreticinin teknolojisine bağlı olarak metrik veya İngiliz Keten Numara Sistemi kullanılmaktadır.Tex sistemi tüm diğer ülkelerde de olduğu gibi ülkemizde de tutunamamıştır.Yapay lif üreticilerinin lif inceliğini göstermedeki kullanımı dışında hemen hiçbir alanda kullanılmamaktadır.

3-SKOÇ NUMARALAMA SİSTEMİ

14400 yardası 1 libre gelen iplik demektir.Önceleri pamuk kaksam ve jüt ipliklerinde kullanılan ağırlığı 1 libre uzunluğu 14.400 yarda dan oluşan Hank olan Skoç sistemi artık çok ender olarak ve yalnızca jüt ipliklerinin numaralandırılmasında kullanılmaktadır.

Özetle;

Ağırlık Birim Siteminde

1- Ağırlık değişken uzunluk sabittir.

2-Numara = Ağırlık x Uzunluk Birimi / Uzunluk x Ağırlık Birimi

3-İplik Numarası 0’ a yaklaştıkça iplik incelir.

4-İplik Numarası 0’dan uzaklaştıkça iplik kalınlaşır.

5-Örneğin 40 Numara Denye ile 60 Numara Denye İpliği karşılaştırdığımızda 40 Numara Denye iplik 60 Numara denye ipliğe göre daha incedir.

6-Uzunluk metre ise Ağırlık gram’dır.

7-Uzunluk Kilometre ise Ağırlık Kilogram’dır.

8-Uzunluk Yarda ise Ağırlık Libre’dir.

9-Numara formülü ;

N=Ağırlık x uzunluk Birimi / Uzunluk x Ağırlık Birimi

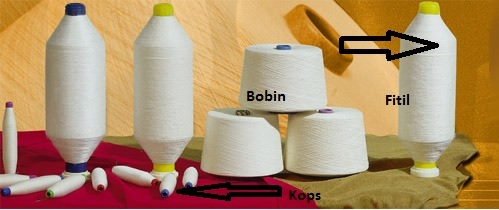

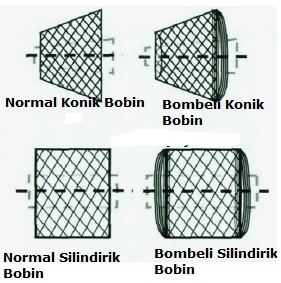

Bobinleme işlemi ipliğin sarılı olduğu kops veya bobinden başka bir bobine aktarılmasıdır.Bu işleme bobin aktarma da denir.İplikler üretildikten sonra kopslara veya open-end eğirme sisteminde olduğu gibi bobinlere sarılır.Bu aşamadan sonra iplik için iki yol vardır.Ya son mamül olarak piyasaya sunulacak ya da işletme içinde hammadde olarak ele alınıp dokuma veya örme işletmesine sevk edilecektir.Kops hiçbir halde kullanılamayacağından,işetme içinde hammadde olarak ya da satışa uygun hale müşteriye satmak amacıyla BOBİNLEME işlemi yapılır.

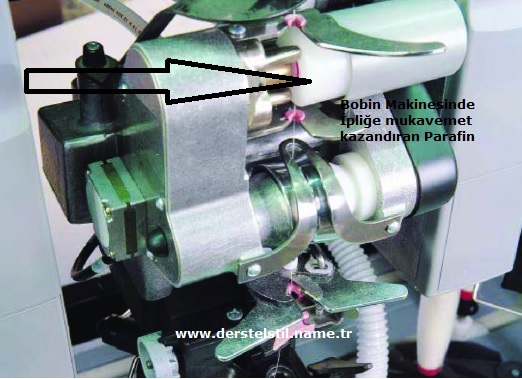

Zira Ring iplik makinelerinden sevk edilen kopsların üzerinde az miktarda (ortalama 60 gr) iplik bulunmaktadır. Bobin makinelerinde ise bu kopslar birleştirilerek 1,8 kg – 2,0 kg ağırlığında bobinler hâline getirilmektedir. Burada ipliğin üzerindeki ince - kalın yerler, çift iplik ve balık tabir edilen hatalar temizleyici vasıtasıyla kesilip uzaklaştırılır. Bobin makinesinde triko ipliği çalışılıyorsa ipliğe parafin verilir.İplik üzerindeki kalın yerler örme veya dokuma kumaşlarda hatalı yüzey oluşturmakta, özellikle sakallı veya çift iplik tipindeki hatalar örme makinelerinin iğnelerine ulaştığı takdirde hem dokuyu parçalamakta hem de iğne kırmaktadır. Maliyetleri direkt olarak etkileyen bu hataların bobinleme prosesi sırasında iplikten mutlaka temizlenmesi lazımdır.

BOBİN MAKİNESİNİN GÖREVLERİ

1-Ring iplik makinesinde kops hâlinde sarılmış iplikleri birleştirerek 1,8 kg – 2,0 kg ağırlığında bobinler hâline getirmek.

2-Dokuma-örme hatalarına ve makinelerde kopuşlara neden olabilecek iplik düzgünsüzlüklerini (neps, balık, düğüm, kalınlık ve incelik vb.) gidermek

3-Bobin olarak boyama işlemi görecek iplikler için boyanın ipliğe kolayca yayılmasını sağlayacak delikli boya bobinlerine sarmak

4-Ring iplik makinesinde büküm kısa bir mesafede verildiği için büküm dağılımı düzgün değildir. İpliği kopstan bobin hâline geçirirken büküm dağılımını düzgünleştirmek.

İPLİĞİN BOBİNLENMESİ SIRASINDA GİDERİLEN HATALAR

1-iplikte ince-kalın yer:

İplikteki kalın yerler az bükülmüş yerlerdir. Kalın yerler ipliğin mukavemetini düşürerek dokumada kopuşlara neden olmaktadır. İnce yerler ise iplikte elyafın az olduğu yerlerdir. Kopuşlara ve kumaşta hatalara neden olmaktadır.

2- İplikte düğüm:

İplik üzerindeki düğümler değişik büyüklüklerde olabilir. Düğüm bulunan çözgü iplikleri lamellerden geçmez, kopar. Örmecilikte ise iğne kırılmalarına neden olur.

3-Ekleme hataları:

İplik makinesinde kopuş sırasında eğrilmemiş kısımdan alınan uç, iplik sevk silindirinin altına diğer uçla beraber yerleştirilip sevk edildiği için ekleme hataları oluşur.

4-İpliğe sarımı uçuntular:

iplikhanedeki uçuntuların ipliğe sarılması ile oluşan hatalardır.

5-Bitkisel ve hayvansal atıklar:

Bitkisel ve hayvansal atılar balyadan ipliğe kadar ulaşabilen kalıntılardır. Dokuma sırasında hatalara neden olur.

6-Çift iplik hatası:

İplik makinesinde son çekim silindirinden çıkan iki ipliğin bir iğde bükülüp sarılması ile oluşur. Özellikle belirgin düzeyde yüzey hataları oluşturur.

KLASİK VE MODERN BOBİN MAKİNELERİNDE ANA ELEMANLAR

1-iplik gezdiricileri:

Bobinaj sırasında ipliğin bobin masurası üzerine çapraz veya düz şekilde sevk edilmesini sağlayan elamandır. Özellikle çapraz sarılı bobin makinelerinde bulunur.

2-İplik frenleri:

İpliğin sabit ve belirli bir gerilimde sarımını sağlayan ve temizlemeye de yardımcı olan elemandır. Yaylı silindirli ve diskli çeşitleri bulunmaktadır.

3-İplik temizleyicileri:

İpliğin kopstan bobin hâline getirilmesi sırasında ince, kalın, düğüm, büküm hataları olan yerlerin bıçak yardımı ile kesilerek iplikten uzaklaştırılması işlemini sağlar.

4- İplik yoklayıcıları:

İplik yoklayıcılarının görevi, kopma anında bobinin durmasını sağlamaktır. İplik yoklayıcıları iplik temizleyicilerden sonra yer almaktadır.

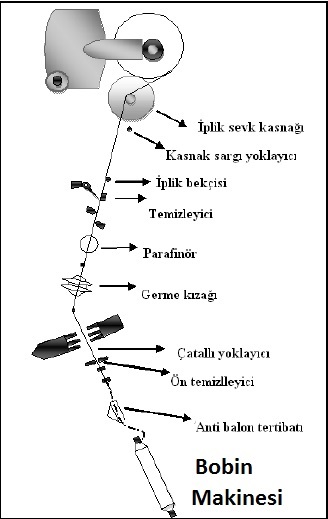

Bobin makinesinde kopsların oturduğu bütün iğler aynı konumda ve yukarıdan bakıldığı zaman iğ, gözle düşey konumda olmalıdır. İğler arasındaki konum farklılığı iplik gerginliğini doğrudan etkiler. Aşağıdan yukarıya iplik yolu incelendiğinde en alta bir iğ üzerine oturmuş kopstan çözülen iplik, balon kırıcıdan (anti-balon tertibatı) geçer.

Burada iplik balonu daraltılır.Ön temizleyicide özellikle iplik üzerinde kalmış çepel ile alınabildiği kadar neps ve uçuntular temizlenir. Ön temizleyiciden sonra iplik tansiyon kancasından geçer. Tansiyon kancasının görevi ipliğin ucunu ileriye iterek belli gerginlikte sarımını sağlar. Üst emiş kolu ise bobine sarılan ipliğin ucunu bulmayı sağlar.

Tansiyon kancasından geçen iplik sensörden geçer. Görevi ipliğin hattını kontrol ederek ipliğin sarımını sağlamaktır. Çatallı yoklayıcı (tansiyon) ipliğin mevcut olup olmadığını kontrol eder. İplik çatallı yoklayıcı tarafından hissedilmiyorsa (yani iplik yoksa) alttaki masura değiştirilir. Daha sonra iplik, fren tertibatından (sensör) geçer.

Amaç ipliğin kontrollü olarak sarılmasını ve gerginlikle iplik üzerindeki zayıf yerlerin kopmasını sağlamaktır.

Eğer triko ipliği çalışılıyorsa iplik parafinlenir. “Deveboynu” da tabir edilen emiş düzesi (üst emiş kolu) iplik koptuğu zaman bu ipliği emer. İplik temizleme tertibatında iplik hatalarından temizlenir. İplik düğüm tertibatında ise kopan ipliğin iki ucu birbirine eklenir. İpliğin iki ucu düğümlenmemekte ve basınçlı hava yardımı ile iplik uçları kaynatılmaktadır (Splicer yardımıyla). En sonda ise yivli tambur tarafından sürtme sonucu döndürülen bobine iplik sarılmaktadır.

Balon kırma tertibatı:

Balon kırıcı kopstan iplik sağılırken meydana gelen balonu ufaltır. Yani ipliğin daha fazla gerilmesini önleyerek yüksek bobinleme hızlarıyla çalışmaya imkân hazırlar. Kops, pozisyonu itibariyle anti balon tertibatını ve fren tertibatı girişini ortalamaktadır. Döndürülen bobin vasıtasıyla iplik, kopstan sağılmaya başlanır.

Böylece hareket eden iplikte bir gerginlik görülmeye başlar. Bobin sarımının devam etmesi kopsun boşalmasını gerektirecek, kopsun dibine gelindiğinde ise iplikteki gerginlik azami değerine ulaşacaktır. Bunun sebebi ise dolu kopsta ufak olan balonun kopsun boşalmasına paralel olarak büyümesidir. Sarım hızı arttıkça genel olarak gerginlik de artar. Anti balon tertibatının diğer bir görevi de ipliğin spiraller yapmadan kopstan sağılmasını sağlamaktır. Böylelikle ipliği fazla germeden yüksek bobin hızlarıyla çalışmak mümkün olmakta ve ipliğin bobine sarılmasındaki yoğunluk değişmemektedir. Bu durum, boya bobinleri için çok önemlidir.

Ön temizleyici:

Ön temizleyici (sensör) iplik freninin altıda olup bükümden dolayı kopstan gelebilecek fiyonk şeklindeki iplikteki kırılmaların fren sahasına girmesini önler. İplik, sevk plakasının kenarı ile hareketli kıskaç kolunun meydana getirdiği bir yarıktan sevk edilir. Bu yarığı en dar ayarlandığı mesafe 0.5-0.7 mm’dir. Skalalı ayar düğmesi ve ayar kolu vasıtasıyla yarık aralığı 0,5-2,0 veya 2,6 mm・ye kadar kademesiz olarak ayarlanabilir.

İplik fren tertibatı :

Bu tertibatın görevi ipliğe homojen bir gerginlik kazandırmaktır. Böylece iplik üzerindeki zayıf yerler bu gerginliğin etkisiyle kopartılacak ve bobin belirli bir sertlikle sarılacaktır. İpliğe uygulanabilecek en uygun frenleme kuvveti (yani gerginlik) ipliğin kopma mukavemetinin yaklaşık %8 -12・si civarında olmalıdır. Gerginliğin arttırılması hâlinde iplik üzerindeki elastikiyet kaybolmakta ve bu durum özellikle dokumada yoğun iplik kopuşlarına sebep olmaktadır. Gerginliğin düşük tutulması hâlinde ise iplik üzerindeki zayıf yerler kopmayacaktır.

İplik emiş düzesi ve kapatma klapesi:

Bobin makinesinde sarılmakta olan ipliğin kopması hâlinde iplik emiş düzesi, sevk plakası ile kops arasındaki alt ipliği emer. Kapatma klapesi iplik emiş düzesinin ağzını kapatır. İpliğin kopması anında iplik emiş düzesi alt ipliği emer ve kanaldaki devamlı emiş havası vasıtasıyla sıkıca emilir vaziyette tutar. Kapatma klapesi, mıknatıs vasıtasıyla; iplik kopuşundan sonra alt ve üt ipliğin bağlanması sırasında ve dolu bobinin değiştirilmesi sırasında iplik emiş düzesinin ağzını kapatır.

Elektronik iplik temizleyicisi:

İplik freninden sonra yer alan elektronik iplik temizleyicisi iplik üzerindeki kalın yerler, ince yerler ve çift iplik gibi hataları temizler. Bunu sağlamak için elektronik temizleyici, içinden geçmekte olan ipliği kontrol eder ve bobin iğinin bilgisayarına; statik iplik sinyali, dinamik iplik sinyali, kalın yer sinyali, ince yer sinyali ve çift iplik sinyali diye sinyaller gönderir. Elektronik iplik temizleyici, optik sistem ve kapasitif sisteme göre çalışmaktadır. Optik sistemde ipliğin çapı ışıkla ölçülmekte, kapasitif sistemde ise ipliğin kütlesi kondansatörlerle ölçülmektedir.

Elektronik iplik temizleyicisinde yapılabilecek ayarlar

1-Materyal ayarı

2-İplik numarası : Laboratuvarda tespit edilen fiilî iplik numarası skalada ayarlanır.

3-İplik çap ayarı :İplik çapındaki kalınlaşma % cinsinden belirtilir.

4-Hız ayarı : Bobin makinesindeki sarım hızının değeri skalada ayarlanır.

5-Hata boyu ayarı : Örme ve dokuma ipliğinin kumaş üzerinde kabul edilebilen hata boyunun üzerindeki hataların kesilmesidir.

6-İplik düğümleme tertibatı :

İplik düğüm tertibatı iplik uçlarının düğümlenmeyip birbirine kaynatıldığı ve ek yerinde uç olmayan hatta birleştirme yerinin dahi fark edilemediği splicer sisteminden oluşur. Splicer; basınçlı hava yardımıyla iplik uçlarının düğümsüz bir şekilde birleştirilmesidir. Havalı splicer ile iplik uçlarının bükümü önce hava ile açılarak hazırlanır, sonra birbirine karıştırılır ve hava tübülansı ile beraberce bükülür. İpliğin bu bağantı yerinin mukavemeti, normal iplik mukavemetine yakıdır.

7-İplik sevk tamburu:

İplik yoklayıcısı tarafından kontrol edilen iplik baraban vasıtasıyla döndürülen bobine sarılır. Bobin, yivli tamburun üzerine oturduğu için yivli tamburun dönmesiyle beraberinde bobini de çevreden değerek döndürürken üzerindeki kanalın içine giren ipliği de sağa sola gezdirir. Bir bobinin çevreden tahrikinin faydası çapın büyümesine bağlı olmaksızın bobin sarım hızının değişmemesidir. Bobinin kullanım yerine göre yivli tambur

içindeki yivlerin kursu 1,5 - 2,5 yoldur. Yani bobinin bir kenarından diğer kenarına kadar ipliğin bobin etrafında 1,5 - 2,0 veya 2,5 defa dolanmış olması demektir. Tambur ve bobin birlikte döndüğü için tambur üzerindeki kanalların eğim açısı, bobin sarım açısına eşit olur. Kanalların eğimi, simetrik veya asimetrik olabilir.

8-Kuşak bozma tertibatı :

Bobin sarıma sırasında yivli tambur tarafından çevreden döndürülür. İplik sarıldıkça bobinin çapının büyümesiyle bobinin devir sayısı azalırken yivli tamburun devir sayısı aynı kalacağı için bobin ile tambur arasındaki devir oranı değişir. Devir oranlarının kesirsiz sayılara rastladığı durumlarda birbiri ardına yapılan sarımlar çok sık olarak yan yana gelir ve kuşak oluşturur. Boya bobininin sarılması durumunda bu kuşaklar abrajlı iplik boyamasına sebep olduğu için sağılması sırasında birkaç sarım katı birbirinden fırlayabilir. Kuşak bozma tertibatının görevi, yivli tamburu sarı sırasında bobine göre biraz kaydırılarak iplik katlarını birbiri üzerine sarılmasını önlemektir.

9-Dolu bobinde durdurma tertibatları :

Her sarım başlığında sarılmakta olan bobinlerin dolduğu, metraj ölçüm sistemi ve çap ölçüm sistemi ile tespit edilir ve dolan bobin durdurularak değiştirilir.

a-Uzunluk ölçüm sistemi:

Bu sistem istenilen uzunlukta bobin elde etmeye yarar. Bobinleme işlemi sırasında bobin iğ bilgisayarı bobine sarılan ipliğin uzunluğunu ölçer. İstenen uzunlukta iplik bobine sarıldığı zaman bobin iğ bilgisayarı tamburu durdurur ve bobin değiştirilir.

b-Çap ölçüm sistemi:

Bobin istenen çapa ulaştığı zaman çap durdurma tertibatı tarafından durdurulur. İplik sevk tamburu ve bobin arasındaki devir sayısı oranından giderek iğ bilgisayarı sürekli olarak bobin çapını tespit eder. istenen çapa ulaşıldığında iğ bilgisayarı bobini durduracak ve dolu bobin değişecektir.

BOBİN İPLİĞİNİN DÜZGÜNSÜZLÜK KONTROLÜNÜN AMACI

İplik üzerinde meydana gelecek düzgünsüzlük; dokuma,örme, boyama, terbiye ve hazır giyimde ortaya çıkar. Bu hatalar, sonraki işlem kademelerinde giderilemez. Bu nedenlerden dolayı bobinli ipliğin düzgünsüzlük kontrollerinin mutlaka yapılması gerekir. Bobinli ipliğin düzgünsüzlük kontrolünün amacı, kütle ve birim uzunluktaki ağırlık değişiminin doğru bir

şekilde gözlenmesidir. Düzgünsüzlükte, önemli sapmaların karakteristiklerinin tanınmasında diyagram kullanılır. Düzgünsüzlük cihazında bobinlenmiş ipliğin testi yapılır ve bu test değerlendirilir. Değerlendirmede şu ölçütler önemlidir.

% U düzgünsüzlük değeri (ince yer, kalın yer, neps)

% CV değişim kat sayısı

Üretilen ipliğin çeşidine, kalitesine ve tipine göre TSE, ASTM, ISO ve düzgünsüzlük istatistik değerleri ile ipliğin kalitesi tespit edilir.

% U Kütle değişimini etkileyen ölçütler

1-% - 50 ince yer

2-% + 50 kalın yer

3-% + 200 neps (ring)

4-% + 280 neps (open end)

Bobinlenmiş iplik, kusursuz bir iplik değildir.Harmanın genel özellikleri, üretim aşamasındaki makine, donanım ve klima şartlarındaki olumsuzluklar, iplikte hatalara neden olur. Tüm dikkat ve kontrollere rağmen iplik üzerinde ince yer, çift iplik, kalın yer, neps, tüylülük ve balık gibi iplik hataları oluşur. Düzgünsüzlük kontrolü yapmak için bobin makinesinden numune bobinler alınır. Laboratuvara getirilir. Standart atmosfer şartlarında (Sıcaklık, 20± 2 oC, rutubet % 65± 2 olarak belirlenir.) 24 saat bekletilir. Laboratuvar şartlarına uyum sağlayan bobinlerin kontrolü yapılır.

PARAFİNLEME

İpliğin sürtünmeye karşı göstereceği dayanımı artırmaktır. İpliğin sürtünmeye karşı gösterdiği dayanım, daha sonra göreceği işlemler açısından son derece önemlidir. Özellikle örme ve dikiş iplikleri, yüksek ölçüde sürtünmeye maruz kalan ipliklerdir. Yapılan işlemler sırasında makinelerin özelliğinden kaynaklanan nedenlerle iplikte aşırı derecede sürtünme oluşması ve bunun sonucunda mukavemetin düşmesi olasıdır. Bu tip ipliklerin sürtünmeye karşı dayanımının son derece yüksek olması gerekmektedir. Sürtünme; iplikte bozulma, aşınma, mukavamet kaybı gibi olumsuzluklara zemin hazırlar. Parafinleme ile bu olumsuzluklar azaltılmaya çalışılır. ipliğin yüzeyinin küçük parafin parçacıklarıyla kaplanması ve yüzeye kayganlık kazandırılması işlemine parafinleme denir.Bu işlem sonucunda elde edilen ipliğe parafinli iplik denir.

Parafinleme işlemi iki şekilde yapılır:

1-Katı parafinleme: Genelde ham maddesi doğal liflerden üretilmiş ipliklerde kullanılır.

2-Sıvı parafinleme: Daha çok flament ipliklerde uygulanır.

Öncelikle parafinin ipliğin yüzeyine iyi bir şekilde nüfuz etmesi gerekir. Bir kilogram ipliğe 0,5 g ile 1,5 g arası parafin verilir. Yani ipliğin parafin alma oranı % 0,05 ile 0,15 sınırları içinde ise parafinleme işlemi doğru yapılmış demektir.Parafin miktarına göre iplikteki sürtünme kat sayısının değişimi farklılık gösterir. İplikteki parafin miktarı ne çok ne de az olmalıdır. Gereğinden az ya da çok olması sürtünme kat sayısını etkiler. Parafini seçerken aşağıdaki şartlar dikkate alınmalıdır:

1-İpliğin tipi (ham madde, kullanım yeri vs.)

2- Ortam sıcaklığı (mevsim, çevre şartları vs.)

3-Her bir ipliğin parafin alma şekli (katı veya sıvı)

Yukarıdaki şartlara göre parafin seçimi ve parafinleme yapılır. Fakat asıl önemli olan parafinlenen iplikteki sürtünme kat sayısının değişimidir. İpliklerde parafin alma miktarı, deneylerle belirlenmiştir. Edinilen tecrübeler sonucunda, tüm ipliklerde parafin alma miktarı, bir kilogram iplik için 0,5-1,5 gram olarak belirlenmiştir.

Üretim aşamaları için standart şartlar olarak kabul edilen % 65 _+2 bağıl nem ve 20-+ 2 °C derecede pamuk elyafının kabul edilebilir nem değeri 8.5’tir. Yün ipliği, yıkanmış yün ve yünlü kumaşta ticari nem % 14’tür. Ketende % 12, tiftikte % 13, ipekte % 11, viskonda % 13, poliamidde % 5, poliesterde % 0.4, orlonda % 1.5’tir. % nem tekstil materyalinin absorpladığı su miktarının nemli materyal ağırlığına oranıdır.

İplik fabrikalarında mamulü (ipliği), en az telef oranıyla ve yüksek randımanla işleyebilmek gerekir. Bükümün korunması, tüylülük oranının azaltılması ve mukavemet kaybının önlenmesi için ipliğin rutubet değerlerinin belirli miktarlarda olması şarttır. Rutubet, aynı zamanda ipliğin alış ve satışında da çok önemlidir. Bu nedenlerden dolayı ipliğin rutubet kontrolü yapılır.

Bobinli ipliğin standart atmosfer şartlarına getirilmesi için kondisyonlama yapılır. Ticari rutubeti ise % 8,5 olarak ambalajlanır. Aynı zamanda ipliğe, gerekli olan nem verilmiş olur.

Bobinli ipliklerde değişik rutubet ölçme yöntemleri vardır. En yaygın ve pratik olanları, taşınabilir rutubet ölçme cihazlarıdır. Ölçümlerimizde kullandığımız cihaz da bu tür bir cihaz olan “Moistmeter” rutubet ölçme cihazıdır. Rutubet ölçme cihazında “LOW-düşük” ve “HIGH-yüksek” olmak üzere iki ölçüm aralığı vardır.

BOBİN ÇAP VE AĞIRLIK KONTROLÜ

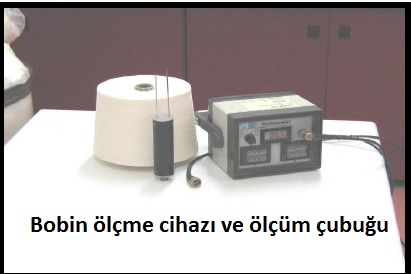

Bobinlerin her birinin istenilen çap ve ağırlıkta üretilebilmesini sağlamak amacı ile bobin çap ve ağırlık kontrolü yapılır. Çap ve ağırlıklarının kontrolünü yapmak amacıyla bobin makinesinde üretilen bobinlerin içinden alınan bobinlere numune bobin denir. İplik kalite planına göre çalışır durumdaki bobin makinelerinden numaralanmış en az beş adet bobin numunesi alınır. Dolum süresi tamamlanmış dolu bobin örnekleri seçilir. İçlerine iğ (baraban) numaraları yazılarak laboratuvara getirilir. Laboratuvar ortamında en az 24 saat bekletilerek dolu bobinlerin istenilen rutubeti alması sağlanır. Bobin, istenen iplik uzunluğuna veya bobin çapına göre oluşturulur. Her iki durumda da maksimum bobin çapı ortalama 320 mm olmalıdır.

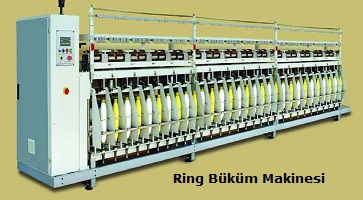

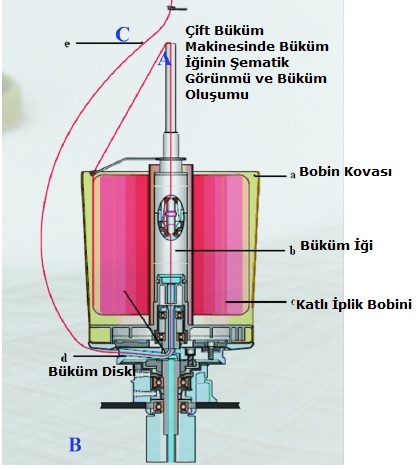

Büküm Makineleri,birden fazla iğliği katlayıp büküm veren makinelerdir ve katlama makineleri ile benzerlik gösterirler.Büküm Makineleri ile katlama makineleri arasındaki en önemli fark;katlı büküm makinelerinde büküm tertibatlarının bulunması ve ipliğe katlama işlemine ek olarak büküm vermektir.

Büküm;ipliklerin mukavemetlerinin arttırılması,düzgünsüzlüklerinin azaltılması ( düz büküm ) veya değişik efektler kazandırılması ( fantezi büküm ) için yapılır.Bu amaçla düz bükümde kullanılan katlı büküm makinelerinden ring büküm sistemi ve çift büküm sistemi günümüzde yaygın olarak kullanılmaktadır.

RİNG BÜKÜM MAKİNESİNDE KATLAMA VE BÜKÜM

Birden fazla ipliği katlayıp büküm veren makinelerdir. Büküm; ipliklerin mukavemetlerinin artırılması (düz büküm) veya değişik karakterler kazandırılması (fantezi büküm) için yapılır.

Fantezi bükümde mukavemetin artırılmasına gerek yoktur. Büküm, farklı görünüş kazandırmak için verilir. Genel olarak büküm işleminin yapıldığı makinelere büküm makineleri denir.

Buradaki işlem, katlı büküm işlemidir. Büküm işleminin ardından iplikler, ring büküm makinesinde tekrar bobine sarılır.

Makinenin görevleri şunlardır:

- a-İpliğin dayanıklılığını arttırmak,

- b-Daha kalın iplik elde etmek.

- c-Değişik özellikte iplik elde etmek.

- d-Karışık renkli (fantezi vb.)iplik elde etmek.

- e-İpliği meydana getiren lifleri bir arada tutmak.

- f-İpliğin tüylenmesini önlemek.

- g-Daha dayanıklı ve sağlam iplik elde etmek.

- h-Dokumaya hazır iplik elde etmek.

Katlı büküm makinelerinde büküm işlemi, bilezikli sistemler sayesinde gerçekleştirilir. Bilezikli büküm makinelerinde elde edilen katlı bükümlü iplik kopsları, daha sonra bir aktarma işlemiyle istenilen formda bobinler sarılır. Katlı büküm makineleri, prensip olarak katlama makinelerine benzer.

Katlı büküm makineleri ile katlama makineleri arasındaki fark; katlı büküm makinelerinde büküm tertibatlarının bulunması ve ipliğe katlama işlemine ek olarak büküm de verilmesidir.

Katlı büküm makinesinde cağlığa kat adedine göre dizilen tek iplik veya katlı iplik bobinlerinin iplikleri kılavuzlardan geçirilir. Son çıkış silindiri ile kopça arasında büküm kazandırılır. Büküm, iğin dönüşü ile bilezik üzerinde hareket eden ve ipliğe takılmış olan kopçanın dönüşü ile kazandırılır. Aynı zamanda planga tertibatı tarafından aşağı-yukarı hareket ettirilen bileziğin ve kopçanın yardımıyla bükülen iplik, masura üzerine sarılır. Bilezikli katlı büküm makinelerinde iplik, katlı bükülüp kops biçimini aldıktan sonra genellikle bir bobin aktarma işleminden geçirilir.

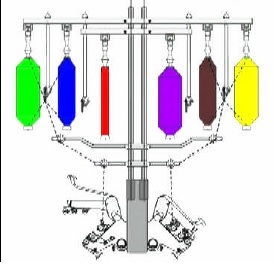

VOLKMAN BÜKÜM (TWO FOR ONE ) MAKİNESİNDE KATLAMA VE BÜKÜM

Bu makinenin görevleri şunlardır:

1-İpliğin her devrinde ipliğe iki büküm vermek

2- Farklı bobinlerden gelen iplikleri bükerek mukavemet kazandırmak

3- Bükülen iplikleri sabit gerginlikte ve uzun metrajlı bobin biçiminde sarmaktır.

4-İpliklerin önceden katlanması, bu makinede verimi artırır.

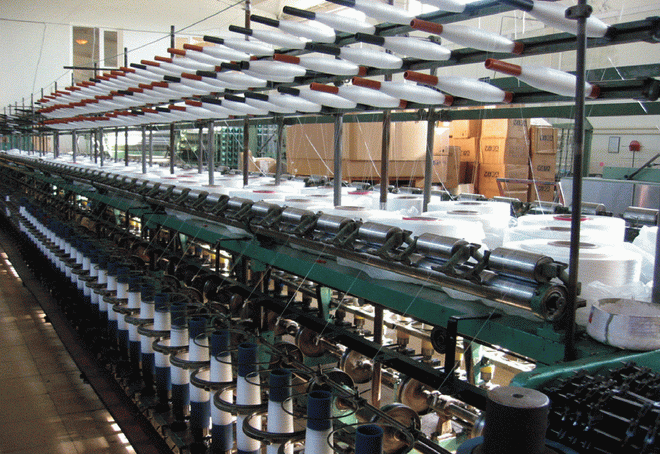

KATLAMA MAKİNESİNİN GÖREVLERİ

1-Bükülmesi gereken tek kat iplikleri aynı gerginlikte bir bobin üzerine katlayarak büküm makinesine hazırlamak.

2-Katlamadan önce iplikler temizlenmemiş ise süzme tertibatından geçirerek hatalı kısımları temizlemek.

3-Bobin biçiminde ve uzun metrajlı sararak sonraki tüm işlemlerde çalışma kolaylığı sağlamaktır.

Pamuk iplikçiliğinde yaygın olarak kullanılan 2 çeşit iplik eğirme tekniği bulunmaktadır.

- Ring iplik

- ---Karde

- ---Penye

- Open-end iplik

1. Ring İplik Üretimi

Ring iplik pamuğun uzun elyaflarından üretilmektedir. Ring iplik karde ve penye olarak ikiye ayrılmaktadır. İki iplik arasındaki fark ise penyeleme işleminden kaynaklanmaktadır. Penyeleme işlemi, makinayı besleyen hammaddenin (pamuk) makinada bulunan taraklar yardımıyla yoğun bir tarama işlemine tabi tutulması ve bu şekilde pamuğun kısa olan elyaflarının ayrılmasıdır. Kullanılan pamuğa ve makine ayarlarına bağlı olarak %5-%25 oranında elyaf, hammadde içerisinden çıkartılarak farklı şekilde değerlendirilebilmektedir.

Penye ipliğin karde iplikten farkı ise, penyeleme işlemi sonrasında elde edilen daha uzun elyaflar kullanılarak üretilmesidir.Bu şekilde çok daha ince numaralarda iplik üretilebilmektedir. Yüksek kalitede üretilen, son derece düz bir yapıya sahip, daha yumuşak ve emiciliği yüksek olan bu iplik; gömlek, iç çamaşırı, bayan kıyafetleri, yüksek kaliteli nevresim üretiminde kullanılmaktadır.

Son yıllarda yaşam standartlarının yükselmesi ile birlikte ev tekstili sektöründe de kullanılmaya başlanan karde ve ring iplikler sayesinde yumuşaklık ve doğallıkla birlikte uyku kalitesi de artırılmıştır. Ayrıca endüstriyel kullanımlarda (Hotel, Restaurant ve Hastane tekstili) kaliteyi artırmakla beraber kullanım ömrünü uzatmış ve son kullanıma kadar ilk günkü düz görüntüsünü koruyarak işletmeler adına avantajlar sağlamıştır.

Karde ve penye iplik open-end ipliğe göre daha kalitelidir.Üretim aşamasında daha az büküm sayısı ile bütünlük sağlanabildiği için open-end ipliğe göre daha yumuşak ve daha düz dokuya sahiptir ve emiciliği daha yüksektir. Ayrıca mukavemeti de oldukça güçlü olan bu ipliklerle üretilen kumaşlarda tüylenme veya bitlenme diye tabir edilen deformasyon oranı çok düşüktür. Ancak bu ipliklerin maliyetinin open-end ipliğe göre daha yüksek olduğunu belirtmek gerekmektedir.

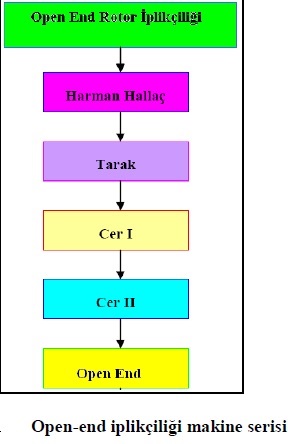

2. Open-End İplik Üretimi

Open-End (açık uç) iplik eğirme sistemi ring ipliğe göre tamamen farklı bir üretim tekniğidir. Ring ipliğin aksine pamuğun kısa olan elyaflarından üretilmektedir. Kısa elyaflar kullanılarak hazırlanan pamuk fitili ile çok yüksek devirde dönen bir rotor beslenir. Merkezkaç kuvveti sayesinde fitil, rotor yüzeyine yayılarak yapışır. Rotor içerisine uzatılan bir iplik sürekli olarak çekilerek open-end iplik üretilmektedir. Pamuğun en kısa elyaflarının dahi değerlendirilerek üretimi yapılan bu iplik oldukça ekonomiktir. Bütünlüğü sağlayabilmek için büküm sayısı ring sistemine göre daha yüksek olmak zorundadır. Bu da daha sert bir yapıya sahip olmasına sebebiyet vermektedir.

OPEN-END İPLİĞİ İLE RİNG İPLİĞİ ARASINDAKİ FARKLAR

1-Open-End iplik eğirmede üretim hızı Ring eğirme sistemlerine nazaran daha yüksektir. Bu da üretimi artırırken maliyetin düşmesini sağlayan bir etkendir.

2-Open-End iplik eğirmede işlem aşamaları Ring eğirmeye göre daha kısadır. Bu da maliyeti düşürücü faktörlerdendir.

3-Open-End sisteminde üretilen iplik Ring ipliğinden daha hacimli, daha elastik, daha emicidir ve tüylülük azdır. Çok yüksek büküm verilmemişse tutumu da iyidir. Emicilik özelliğinin iyi olması haşıl alma yüzdesinin yüksek olmasını ve daha parlak tonların elde edilmesini sağlar.

4-Open-End sisteminde üretilen ipliğin bütününde özellikler Ring ipliğe nazaran daha az değişkendir. İncelik, düzgünsüzlük, dayanıklılık v.s. iplik boyunca daha az değişir.

5-İşlem gereği Open-End ipliklerinin kesitinde ortalama 70-100 lif olmak zorundadır. Bu yüzdendir ki Open-End iplikleri Ring iplikleri (kesitte ortalama 50-70 lif gerektirir) kadar ince numaralarda üretilemezler.

Örneğin Open-End sisteminde teorik olarak Ne40 iplik yapılabilse de pratikte Ne30 numara ipliğin üzerine çıkılmaz.

6-Open-End iplik eğirme işleminin bir teknolojik dezavantajı iplik yüzeyinde oluşan sarmal liflerdir. Eğrilmiş iplik, rotor oyuğu içerisine beslendiğinde liflerin bir kısmı ipliğin yüzeyine büküm yönünde sarılır. Bu özelliği Open-End iplikleri Ring ipliklerinden ayırmada kullanabiliriz. İpliği büküm yönünün tersi yönünde iki baş parmağımız ile açmaya çalıştığımızda Ring ipliklerin bükümünün açıldığını ve liflerin ortaya çıktığını fark edebiliriz, ancak Open-End ipliklerin yüzeyinde, yukarıda bahsedilen sarmal lifler ipliğin bükümünün açılmasına müsaade etmezler ve ipliğin kıvrılıp kaldığını görürüz.

Ring ve Open-End İpliklerin büyütülmüş görüntüleri yukarıda görülmektedir.

A-Kısa lifli ring ipliği,

B-Uzun lifli ring ipliği

C-Kısa lifli open-end ipliği,

D-Uzun lifli open-end ipliği

7-Open-End ipliklerin mukavemeti Ring ipliklere göre % 15-20 daha düşüktür. Büküm daha çok artırılarak mukavemet artırılabilir. Fakat bu da tutumun sertleşmesine neden olur.

8-Open-End iplikler çoğunlukla kısa elyaftan üretilmiş ipliklerdir.

9-Open-End iplikler genellikle çok yüksek mukavemet gerektirmeyen birçok mamülün üretiminde kullanılmaktadır. Her geçen gün de kullanım alanı genişlemektedir.Teknolojik olarak, dokumada Open-End iplikleri atkı ve çözgü ipliği olarak kullanılabilir. Daha üniform, daha az ince yere sahip, elastik ve daha yüksek aşınma dayanımına sahip olması Ring ipliklere nazaran çözgüde kullanımı için avantaj teşkil eder. Emiciliğin iyi olması sebebiyle iyi de haşıl alırlar. Atkı ipliği olarak da üniformluğu ve sürtünme mukavemeti Open-End ipliklerine kullanımda avantaj sağlar. Örme kumaşların eldesinde de Open-End iplikleri kullanılabilmektedir. Open-End ipliklerin hacimli yapısı dolayısıyla, el ve makine ipliği olarak üretilmesi son derece uygundur. Fakat Open-End ipliklerin düşük mukavemetli oluşu olumsuz bir etki olarak kendini gösterir.

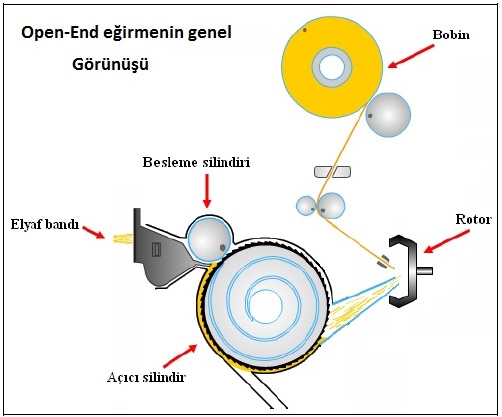

Open-end (açık uç) iplikçiliği en önemli eğirme yöntemlerinden biridir. Ring iplik eğirmede üretim hızı sınırlı olduğundan alternatif olarak ortaya çıkan bir eğirme yöntemidir.

GÖREVLERİ

1-Band hâlinde gelen elyaf grubunu tek lif hâline gelinceye kadar açmak ve temizlemek.

2-Lifleri düzenli bir şekilde bir araya getirmek ve bükmek.

3- İstenilen numarada iplik elde etmek.

4-Elde edilen ipliğe bobin hâlinde sarmak.

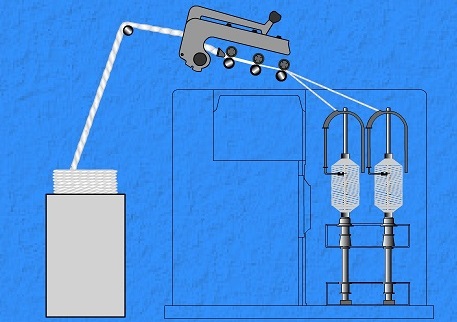

ÇALIŞMA PRENSİBİ

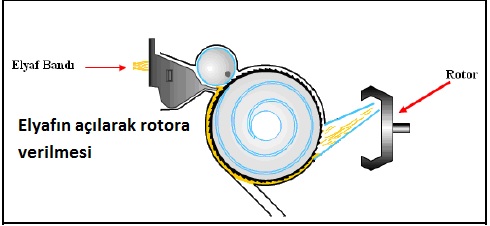

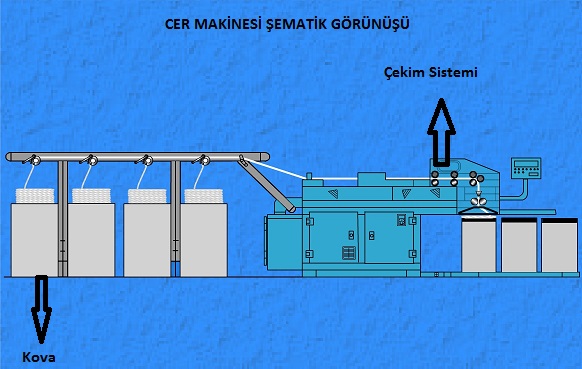

İplik makinesine genelde birinci ya da ikinci pasaj cer bandı (hemen hemen her zaman) ya da tarak şeridi beslenmektedir. Şerit, eğirme biriminin hemen altına yerleştirilmiş olan dairesel ya da dikdörtgen kovalardan gelerek besleme silindiri ve besleme masası aracılığıyla şerit kılavuzundan geçerek dönmekte olan acıcı silindirlere ulaşır. Dönmekte olan besleme silindiri cer şeridini kıstırır ve besleme masası üzerinden acıcı silindir muhafazasına doğru ittirir. Besleme tablasındaki yaprak yay mekanizması sayesinde cer bandının besleme silindirine doğru sıkı bir şekilde kıstırılması sağlanır.

İplik kopuşu olması durumunda besleme kavraması ayrılır ve böylece besleme silindiri durdurularak şerit besleme işlemi otomatik olarak durdurulur. Bunu sağlayan sinyal, ipliği yoklayan cihaz (iplik monitörü) tarafından oluşturulur. Geleneksel ring iplik eğirme işleminde lif demeti-yani cer bandı- besleme esnasında bir bütün olarak yeterli kohezyona sahip olarak sağlanır ve eğirme işlemi esnasında sadece inceltilir. Rotor iplik eğirmede lif demeti tek bir life kadar açılır. Bu işlem esas olarak acıcı silindir tarafından gerçekleştirilir.

Testere dişlere sahip olan bu silindir besleme silindiri ve besleme masası arasında kıstırılmış olan lif tutamını tarar; tutamdan çekilen lifleri lif kanalına aktarır. Liflerin lif kanalı aracılığıyla açıcı silindirden rotora transferi için hava akımı gerekmektedir. Bu akım eğirme bölgelerindeki ana kanal ve sonrasında rotor yuvasındaki vakum ile sağlanır. Vakum, her rotor yatağındaki küçük kanalların sağladığı emiş sonucu merkezi fan ile sağlanır. Bu negatif basıncı oluşturmak için, rotor kutusu mümkün olduğunca sıkı bir şekilde kapatılmalıdır. Transfer edilen havanın çoğu döküntünün uzaklaştırıldığı yarıktan ve çok azı da emiş borusundan girer. Acıcı silindirin merkezkaç kuvvetinin bir sonucu olarak gelen şeritteki çepel, acıcı silindir muhafazasındaki bir açıklıktan uzaklaştırılır. Uzaklaştırılan çepel bir konveyör bandının üstüne düşer ve makinenin her iki tarafında bulunan emiş düzeleri ile temizlenebilir. Elyaf kanalındaki emiş havası lifleri acıcı silindirin yüzeyinden kaldırır ve lifleri rotora doğru sürükler. Bu hareket esnasında, hem hava hem de lifler besleme borusunun şekli sebebiyle ivmelenir. Bu sayede kıstırma bölgesini/acıcı silindirini takiben ikinci bir çekim sağlanmış olur ve liflerin daha fazla birbirinden ayrılması ile sonuçlanır.

Dahası bu hava akımında liflerin kısmı olarak düzleşmesinde artış da sağlanır. Rotorun çevresel hızının liflerin hızının birkaç katı olması sebebiyle liflerin rotor duvarına ulaşmasıyla üçüncü bir çekim sağlanır. Bu çok önemli bir özelliktir, çünkü liflerin oryantasyonunu bariz bir şekilde olumlu yönde etkiler. Liflerdeki nihai düzleşme ise liflerin rotor içinde etkili olan muazzam büyüklükteki merkez kaç kuvvetinin etkisiyle rotor duvarından aşağıya rotor yivine doğru kayması sonucu sağlanır. Ortalama olarak bir ila beş lif (bir bölgede) aynı anda lif kanalından çıkar. Rotor duvarından aşağıya doğru kaydıktan sonra rotor yivinde uzunlamasına olarak birikir. Sabit duran lif kanalı çıkışının altında rotorun sürekli donuyor olması sebebiyle yivde sürekli lif birikmektedir, lifler sürekli olarak yive düşmektedir (yani, lif lif üzerine birikmektedir). Bu şekilde yivde kesiksiz lif halkası elde edilir. Bu işleme geri dublaj denilmektedir. İlave başka bir şey yapılmazsa, rotor kısa surede tıkanacaktır. Ancak, tek amaç bu liflerden iplik elde etmek olduğu için ipliğin serbest ucunun döner eksenden rotor çevresine doğru uzamasına izin verilmektedir. Bu noktada etkiyen merkezkaç kuvveti (liflerin kütlesinin 100 000 katından fazladır) iplik ucunu sıkıca rotor yivi duvarına doğru, tıpkı bilezikteki liflere yapıldığı gibi, bastırır. Böylece iplik ucu rotor duvarına yapışır. Rotor döndükçe ipliği de beraberinde ilerletir ve iplik düze etrafında bir krank kolu gibi dönmeye başlar. Rotorun her turu ipliğe bir tur gerçek büküm verir.

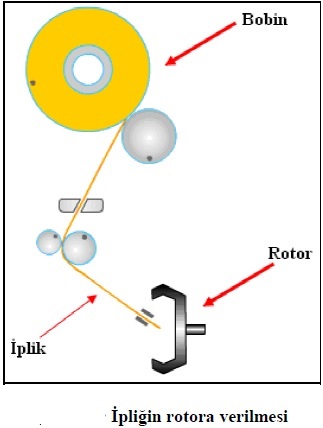

İplik, etkiyen kuvvetlerce belirlenmiş olan maksimum büküm değerine ulaştığında, kendi ekseni etrafında dönmeye başlar, yani rotor yivinde yuvarlanmaya başlar. Artık acık iplik ucu paralel liflerden oluşan tutamın üzerinde birleştirme bölgesinde bulunmaktadır; böylece fırçaya benzeyen iplik ucunun kendi etrafında dönmesiyle sonraki lifleri yakalaması ve yeni iplik kısmını oluşturmak üzere büküm vermesi sağlanır, yeni oluşan kısım da sonraki lifleri yakalar ve büküm verir ve bu şekilde devam eder. Böylece iplik sürekli olarak eğrilmeye devam eder. Bu ipliğin rotordan çekilip alınması bir zorunluluktur, bu işlem iplik kompenzasyon (dengeleme) çubuğu aracılığıyla çekim silindirlerince gerçekleştirilir ve sarım silindirince çapraz sarımlı bobin haline getirilir.

Eğirme elemanları

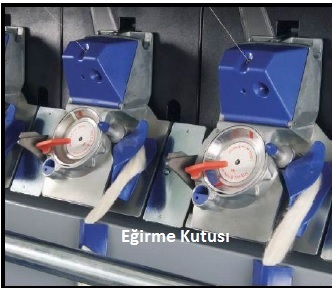

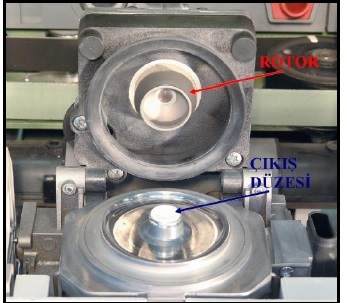

Open-end makinesindeki temel eğirme elemanları eğirme kutusunun (spinbox) içinde bulunur. Eğirme kutusunda bulunan eğirme elemanları şunlardır:

1-Açıcı silindir

2- Rotor

3-Çıkış düzesi

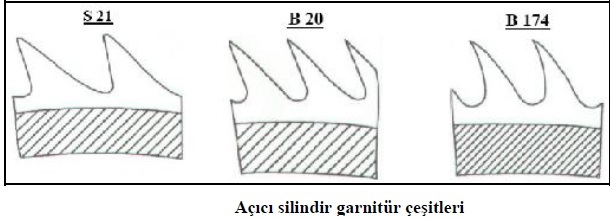

Açıcı silindir

Açıcı silindirin görevi, band formundaki elyaf kütlesini tek lif hâline gelinceye kadar açmak ve besleme kanalı yardımıyla rotora iletmektir. Açıcı silindirin üzeri testere dişli garnitür telleriyle kaplıdır.

Açıcı silindir garnitür telleri lif çeşitlerine göre farklılık gösterir.

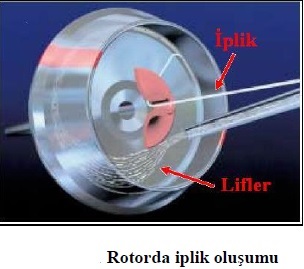

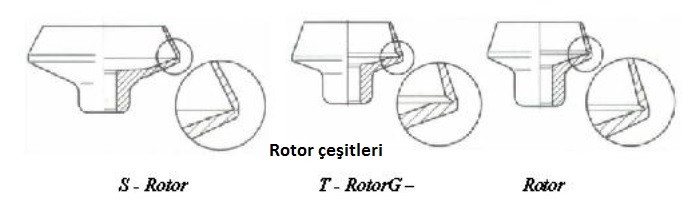

Rotor

Rotor temel eğirme elemanı olup ipliğin oluştuğu kısımdır.

Açıcıdan gelen tek lif hâlindeki elyaf rotorun içinde bir araya toplanır. Lifler, rotorun içine sarkıtılan iplik ucu ile birleşerek rotorun dönüşü ile büküm alır. İplik numarası ve özelliklerine göre çeşitli tipte rotorlar bulunur.

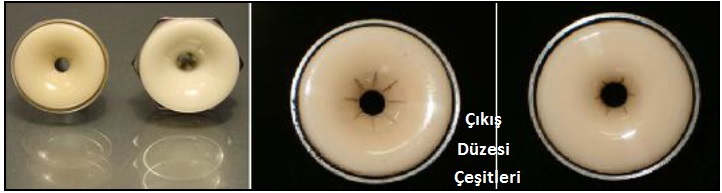

Çıkış düzesi

Rotordaki lifler büküm alarak iplik yapısına katıldıktan sonra yaklaşık 90°lik bir açı ile iplik çekim düzesi ve onu takip eden çıkış kanalı içinden geçerek dışarıya alınır.

İpliğin numarasına ve büküm miktarına göre farklı çıkış düzeleri kullanılır.

Rotor ( Open-End ) makinesinde İplik parafinleme tertibatı

Özellikle örme mamullerin (üretim esnasında iplik iğneler etrafında keskin dönüşler yapmaktadır) üretilmesinde kalın iplikler iplik kopuşları ve yüksek derecede aşınma gibi sorunlar yaratabilir. Çalışma performansını iyileştirmek için örme iplikleri genelde parafinledir. Rotor iplik makinesinde bu işlem doğrudan eğirme bölgesinde gerçekleştirilebilmektedir. İşletme sonuçlarına göre sürtünme katsayısındaki %40 50’lere varan maksimum derecede azalma genelde uygulandığı şekliyle (bir kilo iplik başına 0.5 – 3 g) parafinleme işlemi ile sağlanmaktadır. Parafinin tipi ve kalitesi optimum ( uygun değer ) parafinleme işleminde belirleyici olmaktadır. Parafinler sertlik, erime noktası ve nüfuz etme özellikleri acısında farklıdır ve kullanılan hammadde, iplik tipi ve örme işlemi gerekliliklerine göre seçilmelidir. Parafinleme tertibatları ayrıca kullanılan parafin blokları acısından farklılık göstermektedir. Daha uzun çalışma sürelerine ek olarak, daha geniş parafin blokları parafin yenileme ihtiyacını azaltmaktadır. Bu bağlamda fazla parafinleme de aynı yetersiz parafinleme gibi zararlıdır ve her iki durum da yüksek sürtünme katsayılarına sebep olur. Parafinleme tertibatı çıkış silindirleri ve bobin arasına yerleştirilmiştir böylece iplik parafin kütlesinin üzerinden geçerken yapışan parafin parçacıkları sayesinde iplik yağlama işlemi gerçekleşir. İplikler örme makinesinin İğnelerinde keskin bir şekilde eğildiklerinden bu parçacıklar ovalanarak örme işleminin sorunsuz gerçekleşmesini sağlar. Parafin bloğu bir yay vasıtasıyla sürekli teması sağlayacakşekilde uygun pozisyona itilmektedir. İplik kopuşlarındadönmekte olan parafin bloğu durdurulur. Parafinleme tertibatıher zaman dengeleme yayı ya da iplik gerginlik çubuğuşeklinde iplik dengeleme tertibatına gerek duyar. Parafinlemecihazının üstünde ya da altında bulunan değişikkapaklarla parafinin eğirme kovalarına düşmesi dolayısıylabesleme bantlarını kirletmesi önlenir.

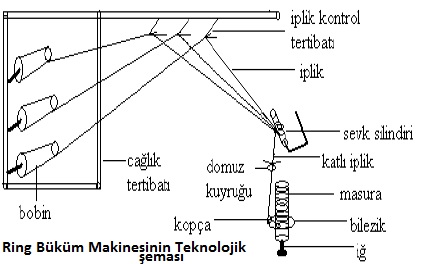

Pamuk ve yün iplikçiliğinde son basamak, fitil makinesinden gelen fitilleri çekimle inceltip kullanılacağı yere uygun numara ve mukavemette iplik elde etmek ve bu ipliği masuralara sarmaktır. Bu işlem, bilezikli eğirme de denilen ring iplik makinelerinde gerçekleşir.

Pamukve yün ipikçiliğinde fitil makinesinden aldığımız fitil, ring iplik makinelerinde çekimle inceltilir, iplik oluşumu için yeterli inceliğe getirilen bu lif demetine büküm verilerek mukavemet kazandırılır. Bu şekilde oluşturulan iplik, masuralara sarılarak kops hâline getirilir.

Ring iplik eğirme sistemi sürekli (kontinü) olarak ipliği eğiren ve masuralara saran bir sistemdir. Bu sistemde iplik, çıkış silindirlerini terk ettikten sonra dönen iğ ve kopçanın içinden geçerek büküm almakta, iğ üzerine takılı olarak dönmekte olan masuraya sarılmaktadır. Ana iplik eğirme elemanı iğdir. Fitil aynı sistemde inceltilerek büküm alıp masuralara sarıldığı için kontinü (devamlı) bir sistemdir.Ring iplik makinesinde fitil makinesinin prensibine benzer bir sistem kullanılmakta olup daha hassas bir işlem geçirilmektedir.

Görevleri

*Fitil veya finisör makinesinden gelen fitilleri çekimle incelterek istenen numarada iplik elde etmek

*Çekimle inceltilmiş fitile büküm vererek mukavemet kazandırmak

*Elde edilen ipliği daha sonraki işlemlerde kolaylık sağlamak amacıyla masuralara sarmak

Çalışma Prensibi

Ring iplik makinesi üç kısımda incelenir.

*Besleme kısmı

*Çekim kısmı

*Büküm ve sarım kısmı

Besleme kısmı

Bu kısmın görevi, çekim ile inceltilecek olan fitilin masurasına askılık yapmak ve kılavuzlar yardımıyla fitili çekim tertibatına doğru yönlendirmektir.İplik makinesinin cağlığı üzerinde fitil bobinlerinin takıldığı fitil askıları vardır. Bu cağlık fitil bobinlerinin sıralanabileceği şekildedir. Otomatik olarak raylı fitil doldurma ve boşaltma tertibatları, fitil makinesinden raylı sistemle ring iplik makinesi cağlık kısmına dolu fitilleri sıralayabileceği gibi manuel (elle fitil değişimi) olarak da operatör fitil askılarına sıralayabilir.

Fitil makinesinde otomatik transfer sistemiyle veya manuel olarak operatör tarafından ring eğirme makinesi cağlığına sıralanan fitil masuralarından çekilen fitiller fitil istikamet çubuklarından geçirilerek birbirlerine karışması önlenir.

Ring iplik makinesinin çekim sistemine yönlendirilir.Makinenin en üst kısmında bulunan cağlık kısmındaki fitil askılarına takılı olan fitil masuraları, bir dönüş hareketiyle çekim bölgesine sağılır. Fitilin sağılma hız ve miktarı sabittir.

Fitil, fitil bobininden sağıldıktan sonra fitil istikamet çubuklarından geçerek fitil kılavuzuna girer. Fitil kılavuzu, gezdirici çubuk tarafından sağa ve sola hareket ettirilir. Bu hareketin nedeni, manşonların aşınmalarını yüzeye yaymaktır. Fitil bobininin rahat dönebilmesi için askılığın ve döner parçasının kırık ya da çatlak olmaması gerekir. Aksi takdirde askının dönmesi güçleştiğinden fitil, çekim sistemine girmeden önce bir miktar çekime uğramış olur.

Cağlık

Fitil askısına takılı olan fitilin fitil gezdiricisine kadar izlemiş olduğu yola cağlık denir.

Fitil askısı

Fitil askısı, genellikle fiberglas ve metal aksamdan oluşmaktadır. Fitil yumağı makaranın üst kısmından askıya geçirilip serbest bırakıldığında girişte sıkışan tırnaklar daha sonra açılarak makarayı tutar.Fitil askısı, dönebilme kabiliyetine sahiptir. Bu da fitilin çekim sistemine beslenmesi sırasında daha rahat bir şekilde çözülmesini (sağılmasını) sağlar. Eğer fitilin çözülmesi serbest bir şekilde olmaz ise istenmeyen çekim meydana gelir ve istenilen numarada iplik elde etmek zorlaşır.

Fitil istikamet çubuğu

Fitillerin fitil gezdiriciye diğer fitillerle karışmadan düzgün bir şekilde sevkini sağlar.İstikamet çubuklarının yüzeyi, fitilin rahatça kayması için pürüzsüz olmalıdır.Nikelanjlanarak kayganlık ve parlaklığı sağlanır.

Fitil freni

Fitil freni, fitil yumağına temas ederek onun kontrolsüz bir şekilde çözülmesini önler.Çünkü fitil askısı serbestçe dönebilen bir yapıda olduğu için eğer fitil yumağı dönüşü kontrol edilmez, kontrollü bir şekilde yapılmaz ise yumağın hızı gittikçe artabilir ve çekim sisteminin girişinde fitil yığılması olur.Bu istenmeyen durum fitil freni ile engellenir. Aynı zamanda fitilin çekim sistemine yönlendirilmesini sağlar.

Fitil gezdiricisi

Bu makine parçasına gezdirici kılavuz da denilmektedir. Makine boyunca yerleştirilmiş metal bir lama üzerine fitilin geçebileceği genişlikte dairesel deliği bulunan boncuklar yerleştirilmiştir.Metal lama aldığı hareket ile makine boyunca sağa ve sola hareket ettiğinde fitil de aynı hareketi yapar. Bu hareketi fitile yaptırmanın sebebi, kauçuktan imal edilmiş olan baskı manşonları ve apronların yüzeyinde fitilin sürtünmesinden dolayı oluşan aşınmayı apron ve manşonların daha geniş yüzeyine yayarak daha uzun süre kullanılmalarını sağlamaktır.Gezdirici kılavuzlarda biriken lifler, fitilin düzenli akışına engel olmaması ve çekim bölgesinden önce fitilin incelmesine sebep olmaması için temizlenmelidir.

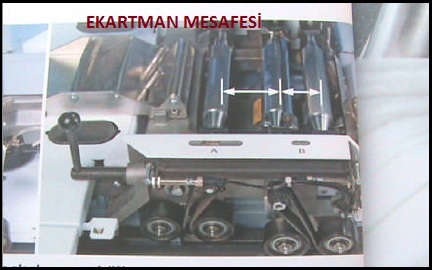

Çekim kısmı

Çekim işlemi, silindir çiftleri arasında yapılır. Makineye beslenen fitil şeridine istenen iplik numarasına göre çekimin verildiği kısımdır. Bu kısımda üç adet çekim silindiri, üç adet de baskı silindiri vardır. Çekim silindirleri metal ve yivlidir. Baskı silindirleri ise kauçuk kaplıdır ve hareketini çekim silindirlerinden sürtünme ile alır.Alttaki silindirler, oluklu metalden yapılmış çekim silindirleri üstte ise elastik madde kaplı baskı silindirlerinden oluşur. Çekim silindirleri motordan gelen hareketle dişliler tarafından hareket ettirilir. Baskı silindirleri ise çekim silindirleri ile sürtünme sonucu hareket alır

Her çekim silindiri bir öncekinden daha hızlı döner. Aradaki hız farkından dolayı silindirler, çekim vererek fitili inceltir ve lifleri daha da paralel hâle getirir.Ortadaki baskı silindiri üzerinde manşon vardır. Manşonlar, elyafın daha iyi açılmasını ve çekilmesini sağlar. Çekimin düzgün yapılabilmesi ve elyaf sevkinde yığılma olmaması için 2. baskı ve çekim silindirleri üzerine apronlar geçirilmiştir. Apronlar sayesinde bükümü açılmış dolayısıyla mukavemeti azalmış inceltilmiş lif demeti ön silindire yakın bir mesafeye kontrollü, düzgün bir şekilde taşınmış olur. Uygulanan yüksek çekim miktarları iplik düzgünlüğünü bozmaktadır.Orta (ikinci) silindirle çıkış silindiri arasında elyaf uçuntularını tutup temizleyen keçe kaplı bir silindir mevcuttur.

Çekim kısmında ön çekim ve ana (esas) çekim olmak üzere iki çekim bölgesi vardır.Ön çekim bölgesi, çekim sisteminin giriş silindiri ile ikinci silindir arasındaki bölgedir. Esas çekim bölgesi ise ikinci silindir ile çıkış silindiri arasındaki bölgedir.

Ön çekim bölgesinde verilen çekim miktarı çok azdır. Esas çekim, ana çekim bölgesinde verilir.Giriş silindirleri ile apron çifti arasındaki ön çekim bölgesinde liflerin giriftliği bozularak fitil, esas çekime hazırlanır.Buna fitil bükümünün kırılması denir. Apron çifti,çekim işlemleri sırasında elyaf demetinin daha geniş bir alan içinde kontrol edilmesini sağlar. Apron çifti ile ön silindir arasında istediğimiz iplik numarasını elde etmek için esas çekim işlemi yapılır.

Çekim bölgelerinin mesafesi lif uzunluğuna göre ayarlanır. Bu mesafe lif uzunluğu kadar veya biraz daha fazladır.

Ön çekim (fitil bükümü kırıcı)

Ön çekim miktarı ham maddeye, ekartman ayarına, toplam çekim miktarına ve fitil büküm sayısına bağlı olarak değişir. Elyaf uzunluğu kısa ise kırıcı çekim miktarı yüksek,elyaf uzun ise düşük seçilmelidir. Toplam çekim yüksek ise kırıcı çekim yüksek, toplam çekim az ise kırıcı çekim de düşük ayarlanmalıdır. Fitil bükümü fazla ise kırıcı çekim yüksek, büküm az ise düşük seçilmelidir.

Esas çekim

Çekim tertibatında 2. (orta, ara) silindir ile çıkış (ön, verim) silindiri arasında uygulanan çekime esas çekim denir. Esas çekim bölgesinde elyaf demeti istenilen numaraya kadar çekilerek inceltilir.

Çekim silindirleri

Ön, orta ve arka çekim silindirleri olarak üç tanedir. Ön çekim silindiri, en hızlı dönendir. Orta çekim silindiri biraz daha yavaş döner. Arka çekim silindiri en ağır dönendir. Çekim silindirlerinin bu dönüş hızlarının farklılığından dolayı, fitil şeridi istenilen inceliğe çekilebilir. Çekim silindirlerinin hız farkıyla meydana getirdiği olaya çekim denir.

Çekim aparatlarında 1. silindirin basıncı fazladır. 2. ve 3. silindirler daha çok kendi ağırlıklarıyla basınç yapar. Çekim, silindirlerin birbirinden daha hızlı dönmesiyle oluşur. Arkadaki silindirlerde çekim daha azdır çünkü burada fitildeki bükümün çözülmesi sağlanır. Esas çekim 2. ve 3. silindirler arasındadır.İpliğin kopma ihtimali en çok olan ön silindirlere yakın pnömofil denen emiş sistemi vardır. Böylece kopan fitil diğerlerine dolaşmadan emilir.

Manşonlar (baskı silindirleri)

Ring eğirme makinesi çekim bölgesinde sevk edilmekte olan elyafın üstünde duran, çekim silindiri tarafından sürtünme ile tahrik edilen baskı kuvveti ile yüklenmiş, pürüzsüz tahtadan, sentetik kauçuk kaplı veya madenden silindirlerdir. Manşonlar, eğirme makinelerinde çekim esnasında elyafı çekmek, kontrol altında tutmak için kullanılır.

Apronlar (çekim kayışları)

Kaydırmalı çekim tertibatlarında elyafı girişten çıkışa kadar sevk eden kayış sistemleridir. Ring eğirme makinelerinde tek ve çift kayışlı çekim sistemleri kullanılmaktadır. Genellikle çift kayışlı sistemler kullanılır.

Temizleme silindirleri (temizlik keçesi)

Baskı tabancasının ön üzerinde bulunur. Ön manşon üzerinde biriken ölü elyafları temizler. Temizlik keçelerinin sürekli dönmesi gerekir. Dönmeyen temizlik keçelerinin mutlaka temizlenip dönmesi sağlanmalıdır. Çekim tertibatında, manşon yani baskı silindirlerini temizleyen silindirlerdir. Temizleme olayı, baskı silindirlerinin işlevi açısından önemlidir.

Çekim sisteminde temizliği sağladığı için yüzeyinde çok fazla elyaf birikir. Bu durumda temizleyici özellikteki silindir yüzeyi kapandığı için temizleme görevini yapamaz.Bu da üretimi etkiler. Kaliteyi ve verimliliği düşürür. Bunun için sık sık kontrol edilip temizlenmelidir.

Apron kafesi

Ön çekim silindiri ile arka çekim silindiri arasında bulunur. Üzerinden geçen alt aprona yataklık yapar.

Alt apron ve apron gergi mandalı

Orta çekim silindiri ile alt apron kafesi üzerinde bulunur. Arasından geçen fitil şeridinin homojen ezilmesini sağlar. Arka tarafında bulunan gergi mandalı sayesinde belirli bir gerginlik kazanır. Gergi mandalında sarık veya pislik olmaması gerekir.

Makinede yırtık veya kopuk apron varsa o bölgedeki yedek apronla değiştirilir. Şayet yedek apron yoksa tabanca kaldırılarak fitil şeritleri iptal edilir, yetkiliye haber verilir. Eğer kopuk veya yırtık apronlu iğ çalıştırılırsa o iğdeki iplik, çok kalitesiz olacaktır ve iplikte sık sık kopuşlar meydana gelecektir.

Baskı tabancası

Çekim silindirinin üzerinde bulunur. Belirli bir basınçla çekim millerine baskı yapar. Baskı tabancasının ön ayağında ön manşon, arka ayağında arka manşon bulunur. Ön ve arka manşon birbirinden farklı yapıdadır. Ön manşon yumuşak, arka manşon daha serttir. Bu yüzden manşonlar yer değiştirmemelidir.

Arka manşon, arka çekim mili üzerine, belirli bir basınçla basarak fitil gezdiriciden gelen fitil şeridini belirli bir hızla çeker. Doğru yoldan alt ve üst apronların arasına girmesini sağlar. Baskı tabancasının orta ayağında üst apron kafesi ve üst apronlar bulunur. Üst apron kafesinde, bir adet çelik manşon ve üzerinde iki adet üst apron yer alır. Üst apronlar, tabancanın belirli basıncı sayesinde, alt apronlar üzerine baskı yaparak arasından geçen fitil şeridinin homojen bir şekilde ezilmesini ve açılmasını sağlar.

Üst apron kafesi, üst apronların sağa ve sola kaymamasını sağlar. Üst apron kafesinde klipsler bulunur. Klipslerin görevi, alt apron ve üst apron arasındaki basıncı ayarlamaktır. Klips olmazsa apronlar arasındaki basınç bozulur, iplikte sürekli kopmalar meydana gelir. Aynı zamanda kalitesiz iplik üretilmiş olur. Çalışan ipliğin numarasına göre klips renkleri değişir. Ön manşon, ön çekim silindirine baskı yapar. Apronlar arasından gelen ezilmiş ve çekilmiş elyafın çekim bölgesinden çıkmasını sağlar. Ön manşonlar üzerinde sarık olduğunda elle temizlenmelidir. Sert cisim veya kesici alet kullanılmamalıdır. Zedelenmiş ön manşon olursa hemen değiştirilmelidir. Bozuk manşon çalışırsa iplikte istenmeyen hatalar oluşur.

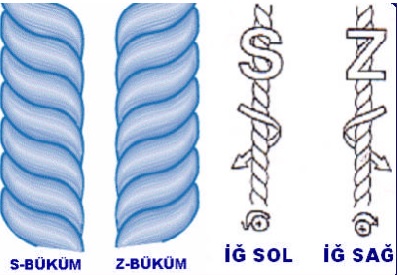

Büküm ve sarım kısmı

Büküm, elyafların bir arada tutulması ve mukavemet kazandırılması için ipliğe verilen spiral dönmelerdir. Büküm genellikle ipliklerin uçlarının nispi dönmesi sonucu oluşur. Ring iplik makinelerinde ipliğe verilen büküm iğ-bilezik-kopça üçlüsü yardımıyla sağlanır. Fitil, istihsal (verim, ön, çıkış) silindirinden çıktıktan sonra iplik rehberi ve bileziğe geçirilmiş kopçanın içinden geçerek masuraya iplik hâlinde sarılır. Masura ise iğ üzerinde, iğ ile birlikte dönmektedir. Masuranın dönmesi ile ipliğin sürüklenmesi sonucunda kopçada bilezik üzerinde dönmeye başlar. Bu dönme hareketi sayesinde lif demeti ön silindirden çıktığı andan itibaren burularak kendi etrafında döndürülerek büküm almaya başlar.

Büküm işleminin gerçekleştirilebilmesi için inceltilmiş fitilin alt ucundan tutulup döndürülmesi gerekir. Bu işlem; iğ, bilezik, kopça üçlüsü tarafından gerçekleştirilir. Kopça, inceltilmiş fitilin alt ucundan tutar; iğ ise bilezik ve kopça yardımıyla kendi etrafında fitili döndürerek büküm verir. Kopçanın bilezik ile olan sürtünmesi göz önüne alınmazsa iğin her bir devrinin veya kopçanın bilezik etrafında her bir turunun ipliğe bir büküm verdiği kabul edilir. Ön silindirden lif demetinin sevki devam ettiği sürece iplik hem büküm alır hem de masuraya sarılmaya devam eder.

Sarım işlemi; bilezik, kopça, iğ üçlüsünden oluşan tertibatla yapılır. Bilezik üzerinde serbestçe dönen kopça, sürtünme nedeniyle devrinden bir miktar kaybedecektir. İğ ve iplik ise onu devamlı dönmeye mecbur edeceğinden iğ ve kopça arasında devir farkı doğacak bunun sonucunda masuraya ipliğin sarımı gerçekleşecektir.

Sarım sırasında ipliğe yol görevi yapan, sarımı düzenleyen ve devamlı yukarıdan aşağıya aşağıdan yukarıya kalkıp inen bilezikli planga vardır. Planga, yukarıya ağır çıkarak ipliğin esas katını, aşağıya daha hızlı inerek ara katını masuraya sarar. Masuradaki koniklerin oluşması, makine üzerindeki tertibat tarafından sağlanır. Bu tertibat; mandal, çatal ve zincirden ibarettir. Zincir, planganın her bir hareketinde biraz kısalarak planganın hareketini geciktirir ve bir koniklik meydana getirir.

Otomatik olarak dolu masuraları makineden alıp yerine boş masuraları yerleştiren tertibatın dolu masuraları makinenin alt kısmında bulunan raylı sisteme yerleştirmesi sonucu ray sistemi ile bir sonraki işleme taşınır.

İğler

Ring iplik makinesinde masuraya hareket vererek sarımın gerçekleşmesini sağlayan elemanlardır. İğler, makineye boyun ve taban kısmından yataklanmış şekilde bulunur.

İğlerin çok yüksek hızlara çıkmasını, kopça ve bilezik arasında meydana gelen sürtünme sınırlar. İğlerin diz ile komuta edilen fren tertibatı vardır. Masuraların iğler üzerine aynı şekilde oturması ve sıkı bir şekilde geçmesi gereklidir. Sallanan masura iğin titremesine neden olur.

Bilezik

Bilezik, ring makinesindeki iğ etrafındaki halkadır ve kopçanın dönüş yolunu oluşturur. Yüksek bir sürtünmeye maruz kalır.Bilezik sertleştirilmiş kaliteli çelikten yapılır. Bileziklerin yüzeyleri kopçadan daha sert yapılmıştır. Kopçanın verimli olabilmesi için tam yuvarlak olması ve yüzeyinin düzgünlüğü çok önemlidir.Ön silindirlerden çıkan iplik, iğin dönmesinden oluşan kopçayı bilezik üzerinde kaydırarak masuraya sarılır

Bilezik rayı

Ring iplik eğirme makinelerinde bileziklerin monte edildiği preslenmiş çelik saçtan yapılan sehpadır. İpliğin konik sarımı için planganın masuraya göre aşağı yukarı hareket etmesi gerekir. Planganın aşağı yukarı hareketi eksantrikle sağlanır.

Kopça

İpliğin masuraya sarılırken içinden geçtiği, ipliğe gerginlik veren ve aynı zamanda iğle birlikte bükümü sağlayan metalik veya plastik parçadır. Kopça bileziğe takılıdır ve iplik aracılığı ile sürüklenerek döner.

Kopçaların çift taraflı, tek taraflı, C, N, elips, oval kopça gibi çeşitleri vardır. Pamuk, viskon ve pamuk karışımları için daha çok C tipi kopçalar kullanılır. Kullanılan elyaf özelliklerine, üretim hızına vb. bağlı olarak kullanılan kopça tipi de değişebilmektedir. İyi bir kopçanın bilezik formuna uygun, düzgün satıhlı, iyi bir malzemeden yapılmış ve uygun ağırlıkta olması istenir. Kopçalar ağırlıklarına göre numaralandırılmıştır. İpliğin numarasına göre kopçalar değiştirilir.

Kopça ağırlığının (numara) çalışılan ipliğin numarasına uygun olması gerekir. Burada aynı şekilde iğ devri, sevk hızı, balon büyüklüğü ve kops sertliği de dikkate alınmalıdır. Balon formunun çalışma tutumuna, özellikle iplik kopuşlarına etkisi büyüktür. İplik balonu, normal koşullarda balon bileziğine hafifçe temas etmelidir. İplik balonunun gevşek ve gergin olmasına hafif veya ağır kopçalar neden olur. Bu tür iplik balonları iplik kopuşlarına, kopça aşınmasına ve iplik kalitesinin bozulmasına neden olur.

Balon kırıcı

Kopça ile ipliğin büyük hızı neticesinde her ikisi de oldukça önemli merkezî kuvvetin etkisinde kalır. Bu kuvvet, kopçayı bileziğe bastıracak, ipliğin kuvveti ise bunu dışarıya fırlatmak isteyecektir. Bu sırada dönen iğin etrafında ipliğin armut şeklinde şeffaf bir biçim aldığı görülür. Buna balon denir

Ring iplik makinesinde balonlaşma sonucu masuralara sarılan iplikler birbirlerine sarılabilir ve iplik kopmaları oluşabilir. Bunu önlemek, balonlaşma sınırını belirleyen balon bilezikleri yardımıyla olur.

Balon bilezikleri ile balonun aşırı bir şekilde genişlemesi engellenir. Kılavuzlardan (domuz kuyruğu) gelen ipliğin dağılıp savrulmasını önler. İpliğin belirli bir alanda hareket etmesini sağlar. Kılavuzlar gibi iği tam ortalamalıdır.

Ayırıcı plakalar (seperatör)

Ayırıcılar esas olarak yan yana dönmekte olan iplik balonlarının birbirlerine ve duran veya hareket etmekte olan makine aksamına çarpmasını, takılmasını önlemek amacına yöneliktir.Bunlar, iplik balonlarının boyutlarını belirli miktarda sınırlayıp toplayabilir ve aynı zamanda işlem esnasında iplik gerginliklerini de etkileyebilir.

İplik kılavuzu (domuz kuyruğu)

İpliğe rehberlik yapan, ona yol gösteren elemanlardır. İpliğin sarıldığı masuranın ekseni ile aynı hizada ve üstünde uygun bir mesafede bulunan, iplik balonunun üst noktasını oluşturan iplik rehberidir. Çekim bölgesinden gelen ipliğin savrulup dağılmasını önler. Aynı zamanda iği tam ortaladığından ipliğin masuraya düzgün sarılmasını sağlar.

Pnomofil borusu

Pnomofil borusu emiş kanalına bağlıdır. İğde iplik koptuğu zaman, ön manşon ve ön çekim mili arasından akan materyali emerek materyalin diğer iğlerdeki iplikleri koparmasını ve materyalin çekim miline sarılmasını engeller. Pnomofil borusu tıkalı ise mutlaka temizlenip emiş yapması sağlanmalıdır.

İğ freni

İği durdurmaya yarayan makine parçasıdır. İğ freni kullanılmadan ve iği durdurmadan masura veya kops, iğden çıkarılıp takılmamalıdır.

Masura

Üzerine iplik sarılan eğirme elemanıdır.

Kops

Masuranın üzerine iplik sarılmış hâlidir.

Pnomofil deposu

Pnomofil borularının emdiği materyalin toplandığı kısımdır. Deponun sık sık temizlenmesi gerekir.

Gezer temizleyicisi (elektrojet)

Üfleme ve emme işlemini aynı anda yaparak makinalar arasında dolaşır. Üflemeyi makine üzerine yapar. İplik üzerine uçuntuların yapışmasını engeller. Yerdeki uçuntu ve ölü elyafı toplamak için emiş yapar.

Pamuk iplikçiliğinde cer makinesinden gelen cer şeritleri ring iplik makinesinde kullanılabilecek incelikte değildir. Ring iplik makinesinde yüksek oranlarda çekim vermek mümkün olmadığından ara inceltme işlemine gerek duyulmuştur. Fitil makinesi bu ihtiyaca cevap vermek üzere tasarlanmıştır.

Tekstil teknolojisinde iki tip fitil makinesi kullanılır.

Finissör fitil makinesi: Yün iplikçiliğinde kullanılan ve yalancı bükümün ovalama hortumları ile sağlandığı fitil makinesidir.

Flayer fitil makinesi: Pamuk iplikçiliğinde kullanılan ve yalancı bükümün kelebek vasıtasıyla sağlandığı fitil makinesidir.

Fitil işlemi iplik üretim aşamalarında cer işleminden sonra ring iplik eğirmeye hazırlık amacıyla yarı mamulün inceltilerek çok az bir bükümle yeterli mukavemetin sağlandığı ön eğirme işlemi olarak tanımlanabilir.Fitil işlemi iplik eğirme hazırlığın son işlemidir.

Görevleri

1-Cer bandını çekim vererek ring iplik makinesinde kullanılabilecek inceliğe getirmektir.

2-Yalancı büküm de denilen az miktarda büküm vererek liflerin dağılmasını önleyerek mukavemet kazandırmaktır.

3-Kovalarla gelen cer bandını ring iplik makinesinde kullanılabilecek formda masuralara sarmaktır.

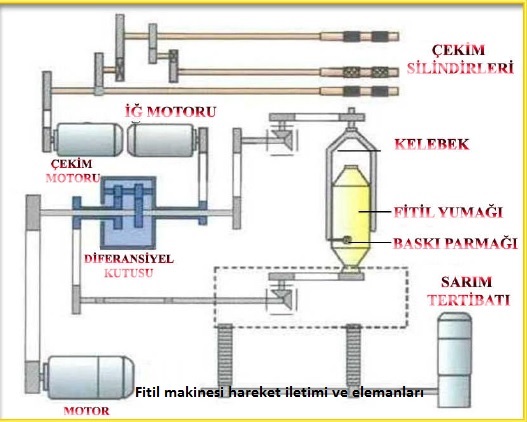

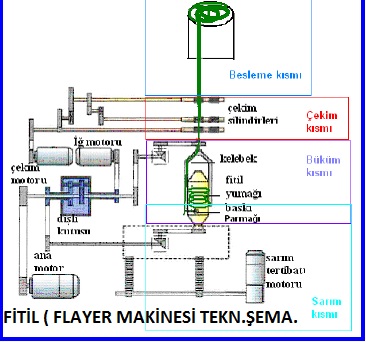

Flayer Fitil Makinesi dört kısımda incelenir:

Besleme Kısmı

Makinenin arka kısmıdır.Bant kovalarından ve makineye bantların sevk edildiği cağlık bölümünden oluşur. Makinenin arka bölümündeki kovalardan, makineye bantlar beslenir ve çekim bölgesine iletilir.Bantlar çekim bölgesine girmeden önce bant gezdiricilerin (klips) içinden geçer. Bant gezdiricileri sağa sola hareket ederek bandın çekim bölgesine aynı noktadan girmesini önler.

Çekim Kısmı

Fitil makinesinde çekim kısmı üç silindirli çekim tertibatından oluşur. Silindirler altta ve üstte olmak üzere üç çifttir.

Alttaki silindirler oluklu metalden yapılmış çekim silindirleri, üstte ise elastik madde kaplı baskı silindirlerinden oluşur. Çekim silindirleri motordan gelen hareketle dişliler tarafından hareket ettirilir. Baskı silindirleri ise çekim silindirleri ile sürtünme sonucun hareket alır.Her çekim silindiri bir öncekinden daha hızlı döner. Aradaki hız farkından dolayı silindirler cer bandına çekim vererek inceltir ve lifleri daha da paralel hâle getirir.Bant, gezdiriciden sonra metal kaplamalı arka çekim silindiri ile üzerinde bulunan sentetik kauçuk kaplı baskı silindiri arasına girer. Bundan sonra orta çekim silindiri ile üzerinde bulunan metal silindir arasına girer. Ancak bant orta silindir ve üzerinde bulunan metal silindirin kendisi ile doğrudan doğruya temas etmez. Bunların üzerinde apronlar bulunur. Apronlar sentetik kauçuktan yapılmış olup çekimle inceltilen elyafın zedelenmeden ve dağılmadan ön çekim silindirine girmesine yardımcı olur. Arka çekim silindiri ile orta çekim silindiri arasında meydana gelen çekim bir hazırlık mahiyetindedir. Esas çekim ise orta ve ön çekim silindiri arasında meydana gelir. Çekimin oluşumu arkadan öne doğru çevre hızlarının artışıyla olmaktadır.

Büküm Kısmı

İncelmiş elyaf şeridine mukavemet kazandırmak ve liflerin dağılmasını önlemek amacıyla yalancı büküm de denilen bükümün verildiği kısımdır. Büküm işlemi, çekim tertibatının son silindir çifti ile kelebeğin boğazı arasındaki mesafede, kelebeğin dönüşü ile gerçekleşir. Fitil çekim silindirlerinden çıktıktan sonra büküm alır. İğ sürekli ve sabit bir hızla döndüğünden fitilin her yanındaki büküm aynı olur. Fitildeki bükümün miktarı fitilin yumak hâlinde sarılmasında ve fitil yumaklarının ring makinelerinden boşalması sırasında gerekli mukavemeti sağlayacak kadardır. Fazla büküm, istenilen kalitede iplik üretimini engeller. Büküm bölgesinde fitilin gerginliğine tansiyon adı verilir. Gerginlik iyi ayarlanamamışsa fitilde kopuşlar meydana gelir.

Sarım Kısmı

Temel olarak iğ, kelebek, araba üçlüsü arasında gerçekleşir ve ring iplik makinesinde kullanılacak şekilde masura üzerine sarımın gerçekleştirildiği kısımdır. Bükümlü fitil kelebek boğazından içi boş kelebek kanadına girer ve alt ucundan çıkar.

Baskı parmağına birkaç kez sarılır ve bir göz içinden geçirilerek fitil masurasına verilir.Makinenin çalışması sırasında kelebek devri sabit, bobin devri değişken ve kelebeğe göre daha hızlıdır. Sarımın gerçekleşmesi için bobin devrinin en küçük çaptan, en büyük çapa kadar değişen ve azalan bir değerde olması ve çevresel hızının ise kelebeğin çevresel hızından yüksek olması gerekir. Bobinin bu değişken devri, konik kasnaklarla gerçekleştirilir. Kelebekten gelerek baskı parmağından geçen fitil, masura üzerine katlar hâlinde sarılır. Araba tertibatı üzerine takılı olan iğler ve masura ile birlikte konik sarımı gerçekleştirmek için aşağı yukarı hareket eder.

Pamuk iplikçiliğinde fitil, flayer olarak da adlandırılır.

Fitil (Flayer) Yapmanın Amacı

Cer makinelerinden, band olarak iplik makinesine besleme yapılamadığı için(O-E iplikçilik sistemi hariç ) bandların bir miktar daha incelmesi gerekir. Bandların çekilerek iplik makinesinde işlenebilecek forma getiren makinelere fitil (flayer) makinesi, elde edilene de fitil şeridi denir.

FİNİSÖR FİTİL MAKİNESİ VE FLAYER FİTİL MAKİNESİNİN GÖREVLERİ

1-Cer bandını çekim vererek ring iplik makinesinde kullanılabilecek inceliğe getirmektir.

2-Yalancı büküm de denilen az miktarda büküm vererek liflerin dağılmasını önleyerek mukavemet kazandırmaktır.

3-Kovalarla gelen cer bandını ring iplik makinesinde kullanılabilecek formda masuralara sarmaktır.

Çalışma Prensibi