Dokusuz Yüzeyler

- Ayrıntılar

- Üst Kategori: ROOT

- Kategori: Dokusuz Yüzeyler

- Çarşamba, 20 Ocak 2016 14:55 tarihinde oluşturuldu

- Son Güncelleme: Cumartesi, 19 Mart 2022 10:24

- Çarşamba, 20 Ocak 2016 14:55 tarihinde yayınlandı.

- Faik Keser tarafından yazıldı.

- Gösterim: 23254

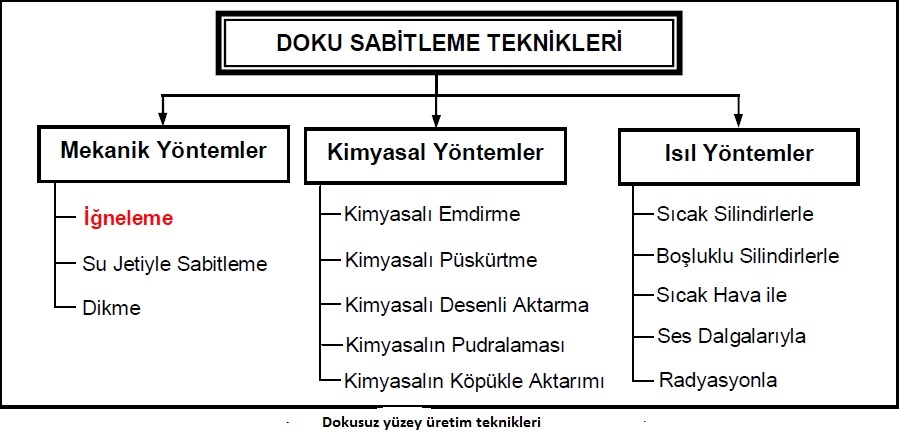

1-Mekanik (Tarakla) Serme (Carding)

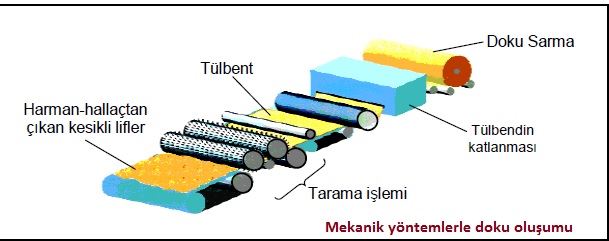

Bu yöntemin esası; liflerin tarak makinasında açılarak tülbent oluşturulması ve doku katlama/serme sistemlerinden biriyle dokunun serilmesine dayanmaktadır. Mekanik serme ile doku oluşturulabilmesi için öncelikle balyalar halindeki kesikli liflerin konvansiyonel iplik üretiminde yer alan harman-hallaç makinalarında açılıp temizlenmesi, hava akımıyla tarak makinalarına transfer edilmesi gerekmektedir. Tarak makinasında gerçekleştirilen tarama işlemiyle küçük elyaf yumakları tek lif halinde açılmakta, yapıdaki yabancı maddeler uzaklaştırılmakta, elyafa paralellik sağlanmakta ve belirli ağırlıkta- genişlikte tülbent oluşturulmaktadır.

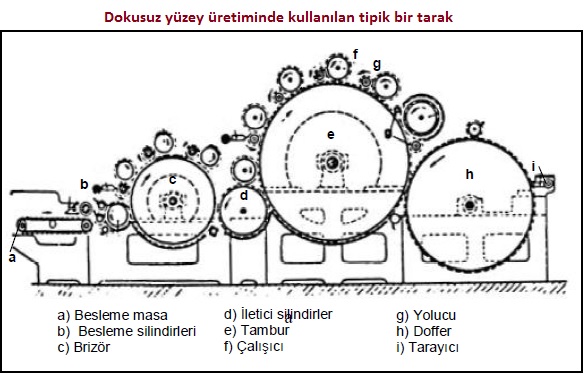

Nonwoven kumaş üretiminde genellikle iplikçilik endüstrisinde kullanılan taraklar ve bunların bu tür kumaş üretimi için modifiye edilmiş modelleri kullanılmaktadır. Söz konusu tarakların enleri, iplikçilikte kullanılan taraklardan daha geniş olup, 2 ile 5m arasında değişmekte, makina hızları daha yüksek olmaktadır. Aşağıdaki şekilde dokusuz yüzey üretiminde kullanılan tipik bir tarak görülmektedir

Yukarıdaki şekil incelendiğinde; bu tip taraklarda iplikçilikte kullanılan taraklardan farklı olarak, şapka tertibatı yerine çalışıcı ve yolucu silindirlerin yer almakta olduğu görülmektedir. Brizör, tambur, çalışıcı ve yolucu silindirlerin yüzeyleri metal teller ile kaplı olup, teller karşılıklı çalışan silindirlerde ters yönde yönlemiş durumda bulunmaktadır. Bu tip taraklarda tarama işlemi tambur ve çalışıcı silindirin teğet noktasında gerçekleşmekte, çalışıcı silindirlerden yolucu vasıtasıyla alınan lifler taranıp paralel hale gelinceye kadar tekrar tarama işlemine tabi tutulmaktadır.

Nonwoven üretiminde kullanılan taraklarda bulunan tellerin sıklığının arttırılması, silindir hızlarının yükseltilmesi gibi işlemler tarağın etkinliğini arttırmaktadır. Bunun yanında; oluşturulacak tülbentte liflerin farklı yönde yönlenmesi için taraktaki silindir sayıları ve silindirlerin birbirine göre konumları değiştirilebilmekte, çift tamburlu sistemler kullanılabilmektedir. Tarak makinasına eklenen randomizer (karıştırıcı) sistemle de liflerin dokuda farklı yönde yerleşmesi sağlanabilmektedir.

Tarak makinasında lifler paralel hale getirildiği için, oluşan dokuda lifler makina yönüne paralel halde bulunmaktadır. Bu da, oluşan dokunun makina yönünde mukavemetinin ve diğer özelliklerinin daha iyi olmasına, çapraz yönde ise aksi durumun söz konusu olmasına neden olmaktadır. Bir başka deyimle, oluşan doku her iki yönde farklı özellikler göstermekte, anizotropik yapıda bulunmaktadır. Kullanım yerinde beklenen özelliklere göre, yapının her iki yönde de aynı özellikleri göstermesi (izotropik yapı) istenebilmekte, bunu sağlamak için de liflerin farklı yönlerde yönlenmesini sağlamak amacıyla doku katlama (serme) tertibatının kullanılması gerekmektedir. Ayrıca; oluşan tülbentteki bölgesel farklılıkları ortadan kaldırmak ve üretilmesi hedeflenen dokusuz yüzeyin gramajının ayarlanabilmesi için de doku katlama-serme tertibatlarına ihtiyaç duyulmaktadır.

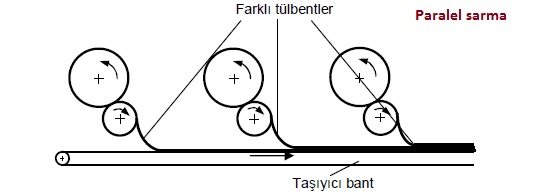

Doku serme işlemi;

1-Paralel

2-Çapraz

3-Dikey serme olarak üç şekilde gerçekleştirilebilmektedir

Paralel serme :Paralel sermede farklı tülbentler paralel halde olacak şekilde üst üste serilmekte ve daha sonra doku sabitleme ünitesine taşıyıcı bantlar sayesinde sevk edilmektedir

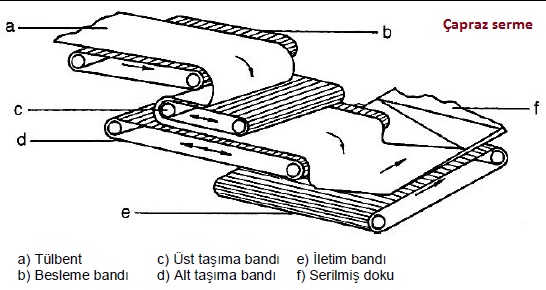

Çapraz serme; en çok kullanılan doku serme tipi olup, bu yöntemde besleme bandı (b) vasıtasıyla beslenen tarak tülbendi (a) ileri-geri hareket eden taşıma silindirleriyle (c, d) üst üste çapraz şekilde sevk bantlarına dik biçimde hareket eden iletim bandı (e) üzerine serilmektedir. Bu şekilde elde edilen dokularda liflerin bir yöne yönlenmesi engellenmiş olmaktadır.

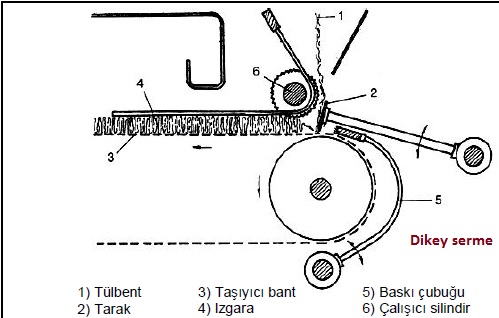

Dikey serme : Bu yöntem ile üretilmiş tülbentlerde liflerin büyük kısmı malzemenin alanına dik yönde yerleşmekte; oluşan yapı, liflerin konumu nedeniyle sıkışmaya karşı yüksek mukavemet ve elastik toparlanma göstermektedir. Bu serme biçiminde; aşağı yukarı hareket eden tarak (2) ile beslenen tülbent (1), ileri-geri hareket eden baskı çubuğunun (5) ucundaki iğne ve çalışıcı silindir yardımıyla çekilmekte ve tülbentten kıvrım (lamel) oluşturulmaktadır. Söz konusu kıvrım, taşıyıcı bant (3) ile ızgara (4) arasına çalışıcı silindirle (6) itilerek serme işlemi tamamlanmaktadır.

2-İğneleme (Needle-Punch) Yöntemi

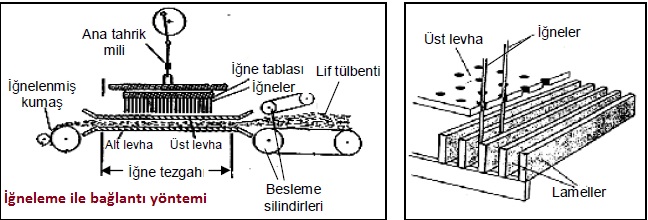

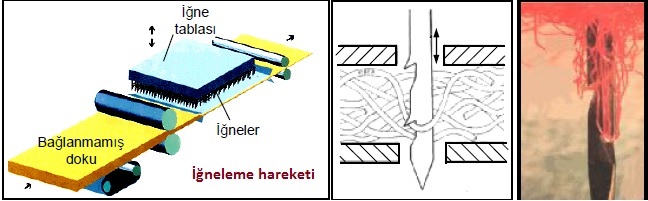

Her türlü elyaf için uygun olan bu yöntem, bütün doku oluşturma yöntemleri ile elde edilmiş dokuların bağlanmasında kullanılabilmektedir. Aşağıdaki şekilde çalışma prensibi ile iğnelerin hareketinin görüldüğü bu teknik, özel dizayn edilen ve üzerinde çentikler bulunan iğnelerin doku üzerine dikey olarak indirilmesi ve çekilmesi esasına dayanmaktadır. İğnelerin yapıya dikey olarak girip çıkmasıyla yapıdaki lifler iğnelerin çıkıntıları sayesinde birbirlerinin içerisinden çekilerek dolaştırılmakta ve tülbent sabitlenmektedir.

Aşağıdaki şekilde tipik bir iğneleme makinası ve ana elemanları gösterilmektedir.Bu tip makinalarda, iğne tablası üzerinde yer alan çentikli iğneler, üst levhanın deliklerinden geçmekte, doku içerisine periyodik aralıklarla batıp çıkmaktadır. Üzerinde iğne geçişi için delikler bulunan üst levha ile üzerinde lameller bulunan alt levha, sabitlenmek istenen tülbente ve iğnelere kılavuzluk görevi yapmaktadır. Her dalışta iğneler belirli sayıda lifi yakalayarak dokunun içinden çekmekte, liflerin birbirine dolaşarak bağlanması sağlanmaktadır. İğneler geri çekildiğinde, bağlanan dokusuz yüzey sevk bandı ile hareket ettirilmekte ve oluşan kumaş sarılmaktadır

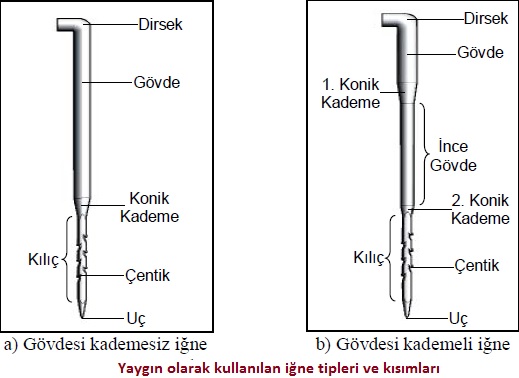

İğne; iğneleme makinasının çalışan en önemli parçası olup, geliştirilmiş çok sayıda iğne tipi bulunmaktadır. Aşağıdaki şekilde iğneleme ile üretimde yaygın olarak kullanılan gövdesi kademeli ve kademesiz iğne tipleri ve iğnelerin kısımları görülmektedir.

Tipik bir iğnede bulunan temel kısımlar :

1-Dirsek

2-Gövde

3-Kılıç

4-Çentik

5- Uç

Dirsek: İğnenin iğne plakasına takılmasını sağlayan kısım olup, iğnenin iğne plakasında istenen düzende dizilimine de yardımcı olmaktadır. Enine kesiti daireseldir.

Gövde: İğnelerin iğne plakası üzerinde sabit şekilde durmasını sağlayan kısımdır ve enine kesiti daireseldir.

Kılıç: İğnelemeyi sağlayan çentikleri üzerinde taşıyan parça olup, kesit şekli eşkenar üçgen, yıldız, dörtgen olabilmektedir. Kılıç üzerinde yer alan çentikler; her köşede bulunan çentikler aynı hizaya gelmeyecek biçimde ve birbirlerine eşit mesafede yerleştirilmiştir.

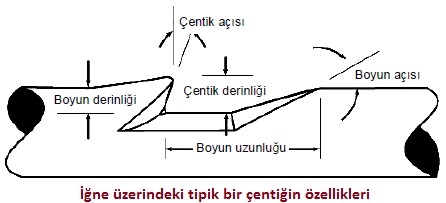

Çentik: İğnelerin dokuya girişiyle beraber liflerin tutulmasını ve aşağı doğru taşınmasını gerçekleştirerek birbirine dolaşmasını sağlayan elemandır. Çentikler standart ve kapalı olmak üzere iki çeşitte olabilmektedir. Tipik bir çentikle ilgili bilinmesi gereken parametreler; çentik yüksekliği, derinliği, açısı, çentik ucu tipi, boyun uzunluğu ve açısı olup, aşağıdaki şekilde görülmektedir

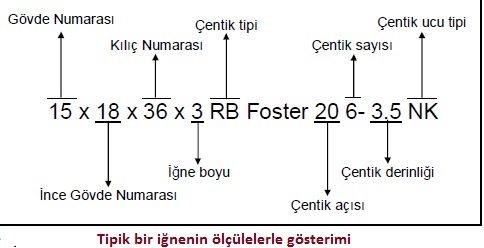

Uç: İğnelerin dokuya rahat giriş yapabilmeleri için iğnelerin en ucunda bulunan kısımdır, kullanım yerine göre iğneler sivri ya da küt uçlu olabilmektedir. Gövdesi kademeli iğnelerde yukarıda bahsedilen kısımların yanı sıra ince gövde bölümü bulunmaktadır. Bu bölüm sayesinde iğneler batma gücünü arttırmakta ve elastikiyet kazanmaktadır. Kullanılan iğneler; bahsedilen kısımlarının tipine ve ölçülerine göre farklılık gösterebilmektedir. Geliştirilen numaralandırma sistemleri ile iğneler standartlaştırılmıştır. Aşağıda özellikleri verilen bir iğne için numaralandırma sisteminde bulunan sayıların anlamları verilmektedir.

Uç: İğnelerin dokuya rahat giriş yapabilmeleri için iğnelerin en ucunda bulunan kısımdır, kullanım yerine göre iğneler sivri ya da küt uçlu olabilmektedir. Gövdesi kademeli iğnelerde yukarıda bahsedilen kısımların yanı sıra ince gövde bölümü bulunmaktadır. Bu bölüm sayesinde iğneler batma gücünü arttırmakta ve elastikiyet kazanmaktadır. Kullanılan iğneler; bahsedilen kısımlarının tipine ve ölçülerine göre farklılık gösterebilmektedir. Geliştirilen numaralandırma sistemleri ile iğneler standartlaştırılmıştır. Aşağıda özellikleri verilen bir iğne için numaralandırma sisteminde bulunan sayıların anlamları verilmektedir.

Üretilen dokusuz kumaşın gramajına ve özelliklerine göre; iğneleme işlemi ön iğneleme ve son iğneleme olmak üzere birkaç defa uygulanabilmekte, yüzeyin her iki tarafından ya da bir tarafından, düz veya açılı şekilde gerçekleştirilebilmektedir. Bunun yanında, üretilmesi planlanan kumaşın özelliklerine göre; iğne tipi, sayısı, dizilişi, dizilme sıklığı, uzunluğu, kalınlığı, iğne üzerindeki çentik sayısı, iğnelerin dalma derinliği ve iğneleme hızı değiştirilebilmektedir .

Bu yöntem kullanılarak üretilen kumaşlar; yeterli mukavemete, yüksek uzama ve esneklik özelliklerine sahiptir. Söz konusu dokusuz kumaşlar; temizlik bezi, filtrasyon malzemesi, ayakkabı iç ve dış tabakaları, astar, tela, filtrasyon malzemesi, yalıtım, dolgu amaçlı, çatı kaplaması, mobilya dokusu, eldiven astarları, bebek bezi dokuları olarak kullanım alanı bulmaktadır.