Fason üretim

- Ayrıntılar

- Üst Kategori: ROOT

- Kategori: İplik

- Pazar, 04 Ağustos 2019 19:23 tarihinde oluşturuldu

- Son Güncelleme: Salı, 10 Ocak 2023 12:26

- Pazar, 04 Ağustos 2019 19:23 tarihinde yayınlandı.

- Gösterim: 23966

Rotor iplik makinelerinin otomasyona uygun olmaları, yüksek üretim hızları, iplik eğirme prosesinde bazı işlem kademelerinin elimine edilmesi, personel ve yer gereksiniminde önemli ölçüde azalma sağlaması gibi nedenlerle dünyada kullanımları giderek artış göstermektedir. Teknolojik gelişmelere paralel olarak kullanım alanları da genişlemektedir. Open-end iplikleri yaygın olarak örgü mamullerde, dokunmuş dış giyim, denim, iş kıyafetleri ve teknik kumaşlarda kullanım alanı bulmaktadır. Ring iplikçiliğine kıyasla 10 katına çıkan üretim hızları, azalan kopuşlar ve daha yüksek makina verimliliği sayesinde işletmelerde verimlilik artışı sağlamaktadır

Open-end iplik eğirme sisteminde amaç

Şerit halindeki lifleri önce tek tek hale getirmek, daha sonra bu lifleri tekrar bir araya toplayarak ucu açık olan (bükümsüz uç) ipliğe tutturarak liflerin büküm almasını sağlamaktır.

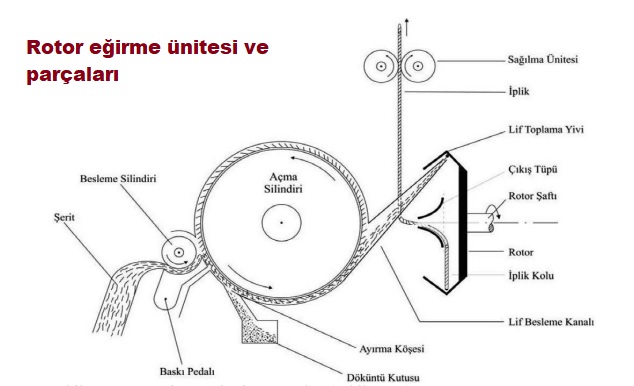

Şerit halindeki lifler şerit besleme kondenseri içerisinden geçirilerek şerit besleme silindirine gelir. Besleme silindiri yardımıyla şerit, yüksek hızda dönen (7.500 - 9.000 dev/dk) açma silindirine beslenir. Buradaki beslemenin hızı iplik numarası, rotor devri ve büküm sayısına göre değişir. Açma silindiri, besleme silindirinden tarama yolu ile aldığı lifleri dönüş yönünde çevirir. Bu çevirme esnasında lifler arasında kalan çepeller merkezkaç kuvvetinin etkisi ile açma silindirinin tarafından telef toplama bandına dökülerek merkezi bir atık deposunda toplanır. Rotorun yüksek dönüş hızı nedeni ile (50.000 d/dk - 160.000d/dk) lif iletim kanalında bir hava akımı oluşur. Lif iletim kanalı, açma silindirinden rotora doğru gittikçe daralan bir konik formundadır. Bu formu nedeni ile oluşan hava akımının hızı rotora doğru artmaktadır. Lifler, lif iletim kanalından hızlı bir şekilde geçerek, yüksek hızda dönen rotora ulaşır ve rotorun iç duvarına çarpar. Rotorun içinde oluşan savrulma kuvveti nedeni ile rotor iç duvarına çarpan lifler rotor yivinde bilezik şeklinde bir yapı oluşturur. Çıkış borusu ve düze içerisinden gelen açık uçlu (iç kısmı bükümsüz) iplik rotor içerisine ulaşır ve buradaki lifle temas ettiği anda rotorun dönüşü ile büküm almaya başlar. İplik, sarım bobini tarafından çekildikçe rotorun içine yeni lif beslenmeye devam edecek ve böylece kesiksiz bir çalışma başlayacaktır. Büküm verme elemanı ile sarım elemanının birbirinden ayrı olması yüksek çıkış hızlarına (200-250 m/dak’ya kadar) imkân sağlamaktadır. Oluşan iplik düze ve çıkış borusundan geçerek çekim miline gelir. İpliğin eğirme kutusundan çıkışı manşon ve çekim mili sayesinde olur. Kalite kontrolü yapılan iplik sarım tertibatı sayesinde bobinine sarılır. İpliğin sarıldığı bobin boyutları büyüktür ve bu ayrıca verimlilik sağlamaktadır. Makinenin çalışması esnasında oluşan iplik kopuşları ve yeni bobin bağlama işlemi makinenin her iki tarafında bulunan robotlarla gerçekleştirilir.

Open-end iplik eğirme prensibinde, kullanılan hammaddenin özellikleri önem sırası lif mukavemeti, lif inceliği, uzunluk/uniformite ve temizlik şeklinde sıralanmaktadır. Open-end iplik eğrilmesi sırasında, ring iplikler ile kıyaslandığında uzunluk daha geri planda kalmaktadır. Hatta OE rotor eğirmede daha kısa liflerle verimli çalışılır. Esas olan kesit alana daha fazla lif sığdırmaktır. Fakat OE Rotor için lif mukavemetini azaltan uygulamalardan kaçınmak gerekmektedir. Diğer bir noktada iplik hazırlama hattına toz emiciler ilave edilmelidir. İplik hazırlık aşamalarında tüm eğirme sistemleri için ortak amaç, lif paralelliği mümkün olduğu kadar artırarak temizleme işlemini ve lif yerleşimini gerçekleştirmektir. Farklı eğirme sistemlerinin önceliklerine göre malzemenin temizlenme aşamalarında dikkatli olmak gerekmektedir. Bu nedenle OE Rotor sisteminde makine parkını şu şekilde sıralamak mümkündür. Balya yolucu makine ile yan yana sıralanmış balyalardan küçük pamuk tutamları hava kanalına aktarılır. Lifler, sevk borusuna yerleştirilen metal dedektörünün içerisinden geçer. Metal dedektöründen geçen liflerde metal parçası tanımlarsa sevk borusu üzerindeki klape yön değiştirir. Metal dedektöründen sonra lifler kaba temizleyici makineye ulaşır. Sevk boruları ve hava akımı yardımıyla taşınan lifler, lif giriş kanalından geçerek makinenin açma ve temizleme tamburuna ulaşır. Böylelikle liflerin bir miktar açılması ve kabaca temizlemesi gerçekleştirilmiş olur. Daha sonra lifler yabancı madde ayırıcı cihazdan geçer. Yabancı maddelerin temizlemesi sonrası karıştırıcı makinede lifler harmanlanır. Karıştırıcı makine sonrası lifler tarağa ulaşmadan önce bir hassas temizleyici ve toz emilimi sağlayan makineden geçirilir. Tarak makinesi ve iki pasaj olarak cer makinesinden geçirilen lifler band halinde open-end iplik eğirme makinesinde eğrilmeye hazır hale gelmektedir.

Bu şartlar “olası en temiz” pamuğun satın alınması gerektiğinin altını çizmekte ve dahası yüksek temizleme ve toz uzaklaştırma etkisi olan iyi temizleme ekipmanın rotor iplikçilik için büyük bir yarar sağladığını göstermektedir. Sentetik ve selülozik esaslı yapay lifler genelde “temiz”, yani çepelden ve yabancı materyallerden (kaba lifler ve bobinleme kalıntıları dışında) arındırılmışken ham pamuk belirli bir miktarda organik ve organik olmayan, kalıntılar, tozlar ve bitki parçacıkları içerir. Bahsi geçen bu malzemelerin çoğunluğu eğirme hazırlık ve taraklama işlemleri esnasında uygun sayıda temizleme pozisyonunda efektif temizleme yapılarak uzaklaştırılabilir. Rotor iplik makineleri efektif olarak büyük çepel parçacıklarını ve ikincil lifleri temizlerken tozlar ve diğer daha küçük ikincil materyaller hava akımıyla rotora ulaşabilir ve rotor yivinde birikebilir. Dolayısıyla rotor iplikçiliğinde temiz hammadde ön koşuldur.

Rotor iplikçiliğinde lif uzunluğu ring iplikçiliğinde olduğu kadar baskın bir lif karakteri olarak karşımıza çıkmaması nedeniyle, geri dönüşüm liflerin rotor iplikçiliğinde önemli oranda kullanabilme imkânı doğmaktadır. Çünkü geri dönüşüm liflerin, yeniden açma işlemleri esnasında lif boyları kısalmakta, düzgünsüzlüşmekte ve kısa lif oranı artmaktadır. Bu sırada önemli bir lif mukavemet düşüşü görülmezken, lifler önceden temizlenmiş olduklarından ve yeniden işlem gördüklerinden temiz bir haldedirler. Böylelikle geri dönüşüm lifler ile rotor iplik eğirme sistemi arasında olumlu bir bağlantı söz konusudur. Özellikle kaba ve kalın ipliklerin üretiminde daha kısa dolayısıyla daha ucuz geri dönüşüm pamuk lifleri kullanılabilmektedir. Yüksek oranda kısa lif içeriğine (< 1˝/25.4 mm) sahip, kısa ve orta uzunlukta pamuk ve pamuk döküntüsünün, rotor eğirme prensibiyle başarılı bir şekilde eğrilebilmektedir. Kısa liflerden elde edilen iplikler genelde yüksek büküm katsayılarında eğrilmelidir. Ancak kısa liflerden elde edilen ipliklerin mukavemet ve düzgünsüzlük gibi fiziksel tekstil özellikleri, örneğin çok sayıda lif olmasının tüylendirme efektine olumlu etkileri bulunan tüylendirilmiş çarşaflık kumaşlarda olduğu gibi, nihai ürünlerde daha alt roller üstlenmektedir .

Dokuma ve örme materyalden geri kazanılmış malzeme veya lif döküntüleri, bu uygulama için özellikle uygun oldukları için, rotor iplik makinesinde kullanılabilmektedir. Ancak, düşük maliyetli bu hammaddelerin başarılı bir şekilde eğrilmesi için mutlak ön şart bu malzemelerin tek bir life kadar açılmış olmasıdır. Farklı imalatçılara ait değişik makineler bu işlem için uygundur. Ayırma işlemi kumaş ya da iplik kalıntılarının kesilip yırtılmasıyla başlayan birkaç aşamada gerçekleşir. Eğer bu işleme gerekli özen gösterilmezse en ufak kumaş ya da iplik kalıntısı rotora ulaştığında kopuşlara sebep olacaktır. Çok kaba iplikler söz konusu olduğunda kumaş ya da iplik kalıntıları kopuşlara sebep olmaz ama ipliğe dâhil olabilir ve kaçınılmaz olarak iplikte kalın yer olarak gözükürler. Ancak iplik kalitesinin lif boyundaki kısalmayla azaldığı unutulmamalıdır ve bu özellikle iplik mukavemetini ve sık rastlanan hataların sayılarını (ince yer, kalın yer ve neps) etkilemektedir. Dolayısıyla pamuk döküntülerinden ipliklerin belirli uygulama alanlarında kullanılmak üzere üretilmesi gerekmektedir.