1-Şantuk İpliklere Uygulanan Spesifik Testler

Fantezi iplik grubu içerisinde yer alan, en bilinen ve en çok üretilen iplik türlerinden biri de şantuk ipliktir.

Şantuk iplik terimi, iplik bükümü ve/veya iplik kütlesi (kalın ya da ince yer) değişiklikleri sebebiyle kasıtlı olarak oluşturulan iplik düzgünsüzlükleri içeren iplik anlamına gelmektedir.

Şantuk iplikler; tek veya katlı olarak iplik üzerinde değişik aralıklarla rastgele veya belli bir düzene (örüntüye) uygun olarak kalın kısımların oluşturulmasıyla elde edilen ipliklerdir.

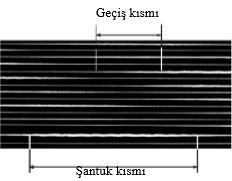

İplik üzerinde oluşturulan bu kalın bölgelere şantuk veya balık adı verilmektedir. Şantukların boyutu (kalınlık, uzunluk, şekil), tekrar etme aralığı, rengi ve elyaf tipi değişebilir.Aşağıda bir şantuk ipliğin basit yapısı gösterilmiştir.

Bu şekilde görüldüğü gibi, iplik boyunca şantuklar arası bölgelerde temel iplik numarası (Ne2) belli bir değerde olup değişmemektedir. Şantuklu kısımlarda ise numara (Ne1) istenilen şantuk kalınlığına göre değişmektedir. Büküm miktarı (T) iplik boyunca sabit kalırken, büküm faktörü α (büküm katsayısı) değişkendir. Yani, α1 ≠ α2’dir Şantuk iplikler kendi arasında iki sınıfa ayrılmaktadır.

1-zemin şantuklu” (ground slub) iplikler

2-bileşik veya çok bileşenli şantuklu” (compound) iplikler.

Zemin şantuklu iplikler; iplik eğirme sistemlerinde tek kat iplik üretilirken çekimi değiştirmek yoluyla temel ipliğin parçası olarak şantuklu kısımların oluşturulması şeklinde elde edilmektedir.

Bileşik (çok bileşenli) şantuklu iplikler; eğirme veya büküm makinelerinde değişik özelliklerde eğrilmiş iplik, filament, fitil, şerit vb. malzemelerin birleştirilmesi ve bunların içinde fitil veya şeridin şantuk oluşturacak şekilde kesik kesik beslenmesi sağlanarak bükülmesi yoluyla elde edilmektedir.

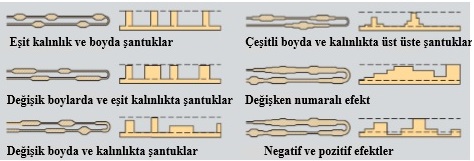

Zemin şantuklu ipliklerde, şantuk kısımları temel ipliğin parçası olduğundan, şantukların boyutsal özellikleri ve yerleşim düzeninde değişiklikler yapılarak kumaşta farklı görsel yapılar (efektler) elde edilebilmektedir. Aşağıda bu şekilde elde edilen şantuk yapılarına örnekler verilmiştir.

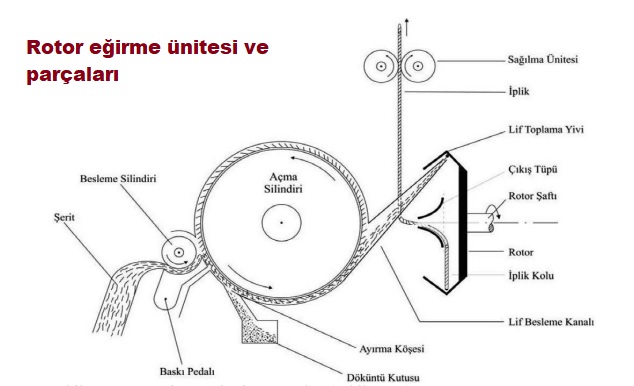

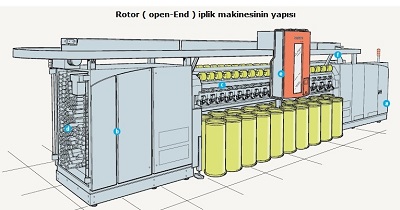

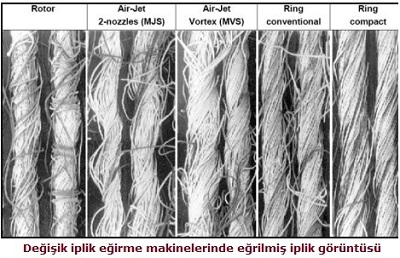

Ring iplik ve açık uç (open-end) rotor eğirme makinelerinde şantuk iplik üretiminin yanı sıra uygun bazı değişiklikler yapılarak; değişken numaralı veya çoklu numaralı (multi-count) iplikler, değişken bükümlü veya çoklu bükümlü (multi-twist) iplikler, değişken efekt veya çoklu efekt (multi-effect) iplikler gibi çeşitli fantezi iplik türleri de üretilmektedir.Şantuk ipliklerin yaygın kullanıma sahip olması nedeni ile üretim standartlarının belirlenmesi ve ipliklere uygulanan kalite kontrolünün yapılması konusunda çalışmalar yoğunlaşmış olup, yapılan araştırmalar işletme şartlarında, üreticilerin birçoğunun şantuk ipliğin kalite kontrol ölçümlerini düz ipliklerle aynı şartlarda yapmakta olduğunu göstermiştir. İşletmelerde şantuk iplik üretim aşamasında aşağıda belirtilen problemlerle sık bir şekilde karşılaşılmaktadır.

Standartları karşılamayan şantuklu iplikler, istenilen şantuk deseninin doğru bir şekilde üretilmemesi, normal ipliklerdeki periyodik hatalar, şantuk desen bilgilerinin yanlış girilmesi, şantuk başlangıcı veya bitişinde olağandışı kütle kaybı, iplik üzerinde belli bir uzunluk boyunca şantuğun eksik olması, vb.

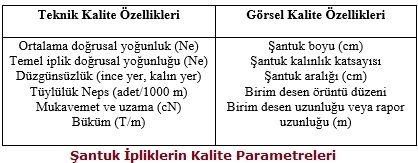

Şantuk ipliklerin kalite parametreleri iki grup altında incelenebilir; Bunlar teknik ve görsel kalite parametreleridir.

Şantuk boyu (uzunluğu): Bir şantuğun başlangıç ve bitiş noktaları arasındaki mesafedir.

Şantuk kalınlık katsayısı: Şantuk doğrusal yoğunluğunun temel iplik doğrusal yoğunluğuna oranıdır.

Şantuk aralığı: Bir şantuğun bitiş noktası ile bir sonraki şantuğun başlangıç noktası arasındaki mesafedir.

Birim desen düzeni: Birim desen örüntüsü içinde ardışık olarak yerleşen şantukların boy, kalınlık ve aralık değerlerini bildiren bir plan çizelgesidir.

Birim desen uzunluğu veya rapor uzunluğu: Şantuk iplik üretimi boyunca tekrar eden, birim desen örüntüsünün toplam uzunluğudur.

Şantuk ipliğin şantuk boyu, şantuk aralığı vb. boyutsal özellikleri siyah bir zemin üzerinde cetvel yardımıyla elle ölçülmektedir.

2-Şenil İpliklere Uygulanan Spesifik Testler

Şenil ipliği, kilit iplik adı verilen 2 adet yüksek bükümlü, ince ve mukavim ipliğin beraberce katlanması ve kesikli liflerden eğrilmiş veya filaman yumuşak bükümlü bir ipliğin (hav iplik) kesilmesi ile oluşturulan havların, oluşan temel ipliğin uzunluğu boyunca verilen bir büküm ile sabitlenmesi (sıkıştırılması) esasına dayanmaktadır. Kısa liflere hav (efekt), yüksek bükümlü ipliklere ise temel (öz-çekirdek-kilit) iplik adı verilir. Sonuç olarak elde edilen iplik kadifemsi ve havlı bir görünüme sahiptir.

Hav İpliği, şenil ipliğe estetik değer kazandıran ve yüzey görüntüsünü belirleyen ipliktir. İpliğe hacim verilmesini sağlarken kütle olarak yapının % 70-75 ini oluşturmaktadır. Hav ipliği olarak kısa boyda liflerden eğrilmiş veya filaman yumuşak bükümlü bir iplik kullanılır. Daha sonra hav ipliğinin kısa boyda kesilen havları kilit iplik arasına atılarak şenil iplik yapısı oluşturulur. Hav ipliği sağlam bir yapıya sahip değildir. Şenil ipliklerden kumaş üretildiğinde efekt iplikleri kumaş yüzeyinde kalır ve kumaşa değişik görünüm kazandırır. Kilit iplik, hav ipliklerden kesilen havları, üzerindeki büküm sayesinde tutan ipliktir. Şenil ipliğe mukavemet özelliği kazandırmakta ve iplik kütlesinin % 25-30 unu oluşturmaktadır.

3-Flok İpliklerine Uygulanan Spesifik Testler

Flok iplikleri; elektrostatik floklama prensibiyle elde edilirler ve bir öz iplik, bu materyal üzerine uygulanan bir yapıştırıcı madde ve elektrostatik olarak yüklenmiş olan flok liflerinden oluşurlar. Öz iplik flok ipliğinin merkezinde yer almakta ve taşıyıcı materyal görevi görmektedir. Yeterli gerilme kuvvetini, aşınma dayanımına sahip olabilmesi ve iyi bir tutum sağlayabilmesi için toplam numarası 140 - 1260 denye arasında olmalıdır. Yapıştırıcı madde öz iplik etrafına bir film tabakası şeklinde sarılmış olarak yer alır ve öz ipliği ile flok liflerini güçlü bir şekilde kombine edebilecek (birleştirebilecek) ve elde edilen flok ipliğinin esnekliğini ve tutumunu zayıflatmayacak şekilde seçilmelidir. Flok lifleri flok ipliğinin en dış tabakasını meydana getirirler ve öz iplik üzerine kaplanmış olan yapıştırıcı kaplama üzerine saplanmış durumda bulunurlar. Flok liflerinin kesim uzunlukları tercihen 0,3–5,0 mm arasındadır.

Standart ipliklerden farklı bir üretim prosesine sahip olan flok ipliklerinin kalite özelliklerini belirleyen en önemli faktörler flok yoğunluğu (birim alandaki flok sayısı) ve flokların esas ipliğe yapışma derecesini belirleyen aşınma dayanımıdır. Şenil iplikler için kullanılan İplik Aşınma Testi metodu flok iplikleri için de kullanılabilmektedir. Ayrıca iplik aşınmasının görsel olarak sübjektif değerlendirmesi için de alkol testi uygulanabilir.

4-Diğer Fantezi İpliklere Uygulanan Spesifik Testler

Şantuk iplik, şenil iplik ve flok ipliklerin dışında, lup, kıvrım, düğüm, bukle, frize, örme tipi iplik gibi pek çok fantezi iplik türü bulunmaktadır. Bu ipliklere standart iplik testlerine ilave olarak kullanım alanlarına göre dokuma ve örme gibi yüzey oluşumu sonrası gerekli görülen testler uygulanabilir.