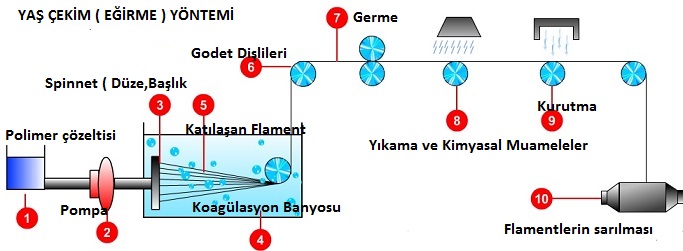

Bu yöntemde polimerin uygun bir çözücü içindeki çözeltisi hazırlanır. Bu çözelti,bir koagülasyon banyosu içinde bulunan düze başlığına bir pompa yardımıyla sabit basınç altında gönderilr.Düze başlığının bulunduğu koagülasyon banyosu denmesinin sebebi polimerin bu banyo içinde pıhtılaşması yani koagüle olmasıdır.Polimer çözeltisi ince deliklerden flament şeklinde çıktığından bu biçimde pıhtılaşır ve çöker.Koagülasyon banyosunun yapısı,polimeri çözelti halinden kat hale getirecek şekilde hazırlanır.Örneğin bazik çözeltilerde çözünüp asidlerde çözünmeyen çözünmeyen bir polimer maddenin bazik bir çözeltisi hazırlanır.Koagülasyon banyosu olarak da polimerin çözünmediği bir asidik çözelti seçilir.

1-Polimer Çözeltisi

( Polimerin uygun çözücü içindeki çözeltisi )

Bu çözelti,bir kuagülasyon banyosu içinde bulunan spinnet ( düze,Nozül ) başlığına bir pompa yardımıyla sabit basınç altıda gönderilir.

2-Pompa

Polimer çözeltisini,sabit basınç altında spinnet ( Düze,Nozül ) başlığına gönderir.

3-Spinnet ( Düze,Nozül ) Başlık

Spinnet başlıkları üzerinde elde edilecek flamentin çap büyüklüğünde bir veya birkaç delik bulunan başlıklardır.Koagülasyon banyosu içerisinde bulunur.

4-Koagülasyon Banyosu

Spinnet başlığının ince deliklerinden flament halinde çıkan polimer çözeltisi banyo içinde pıhtılaşır yani koagüle olur ve bu biçimde pıhtılaşır ve çöker. Koagülasyon banyosunun yapısı,polimeri çözelti halinde katı hale getirecek şekilde hazırlanır. Koagülasyon banyosunun yapısı,polimeri çözelti halinden kat hale getirecek şekilde hazırlanır.Örneğin bazik çözeltilerde çözünüp asidlerde çözünmeyen çözünmeyen bir polimer maddenin bazik bir çözeltisi hazırlanır.Koagülasyon banyosu olarak da polimerin çözünmediği bir asidik çözelti seçilir.

5-Katılaşan Flament

Polimer çözeltisi ince deliklerden flament şeklinde çıktığından bu biçimde katılaşır ve çöker.

6-Godet Dişlileri

Yapay elyafın üretimi sırasında hız ve gergiliğini ayarlamak için, etrafından flamentlerin geçtiği genellikle bir flanslı kasnaktır.

7-Germe

Flament halinde gelen polimerin çözeltisine az miktarda germe-çekme işlemi uygulanır.

8-Yıkama ve Kimyasal Muameleler

Flament üzerindeki çözeltileri temizler

9-Kurutma

Yıkama işleminden sonra kurutma yapılır.

10-Flamentlerin Sarılması

Flamentlerin Bobinlenmesi yapılır.

Derstekstil

Derstekstil