Tekstil Lifleri (55)

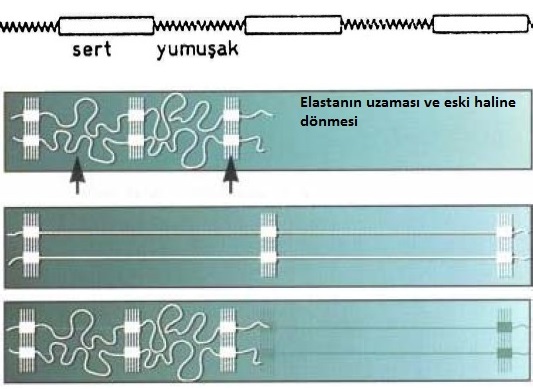

Son yıllarda insanların, giyim ihtiyaçlarında meydana gelen değişimler, kendi konfor ve zevklerine uygun, kaliteli ve aynı zamanda da sağlıklı ürünler talep etme eğilimleri, hem göze hitap eden hem de kullanım rahatlığı sağlayan ürünlere yönelimi arttırmıştır. Bu talep kumaş üretiminde ve buna bağlı olarak da iplik üretiminde değişik özellikteki ihtiyaçları ortaya çıkarmıştır. Bu ihtiyaç, tekstil endüstrisinde yeni ürünlerin elde edilebilmesi amacıyla, değişik yapı ve özelliklerde lifler kullanılarak değişik tekniklerle farklı yapılarda ipliklerin üretilmesine yönelik çeşitli çalışmaları tetiklemiştir. Bunun sonucu olarak da yeni lif türleri oluşturulmaya başlanmıştır. Tekstil lifleri içerisinde “elastan ya da spandex” olarak bilinen materyal de bu yeni nesil lif türlerinin bir grubunu oluşturmaktadır. Elastan lifi, şık görünüm, esneklik ve kullanım kolaylığı gibi özelliklere sahip bir liftir.

DEVE ELYAFI

Çok eskiden beri yük ve binek hayvanı olarak kullanılan develerin alt ince liflerinden ince kumaşların yapılabileceği ilk olarak İngiliz ordu subaylarından Thomas Hutton tarafından fark edilmiştir .

Dünyada iki cins deve bulunmaktadır. Tek hörgüçlü olan Arap ve Suriye develeri dromedary; ana vatanı Çin ve Moğalistan olan çift hörgüçlü develer ise bactrian develeri olarak adlandırılmaktadır .Dağlık bölgelerde çift hörgüçlü bactrian devesinden hem yük hem de binek hayvanı olarak yararlanılmaktadır.

Çift hörgüçlü bactrian develeri soğuk ve sert iklimlere dayanıklı iken, tek hörgüçlü Afrika develeri sıcak iklime ve çöl koşullarına daha iyi adapte olabilmektedir. Çeşitli iklim özellikleri gösteren Anadolu’da bu iki deve tipinin melezlenmesi ile Anadolu koşullarına uygun deve tiplerinin elde edildiği ifade edilmektedir .

Develer, dıştaki koruyucu kaba kıllar ve izolasyon sağlayan alt ince lifler olmak üzere iki farklı lif üretmektedirler . Tek hörgüçlü develer sıcak çöl bölgelerinde yaşadıkları için, bu develerdeki yumuşak alt ince liflerin miktarı azdır. Develer en çok Moğolistan, Türkistan, Çin, Hindistan (özellikle çöl bölgelerinde), Afganistan, İran, çeşitli Arap ülkeleri, Anadolu ve bir miktar da Balkanlar’da bulunmaktadır. Türkiye’de de önemli miktarda deve bulunduğu halde deve yünlerinden faydalanılması yaygın değildir. Develerin kaba liflerinden çuval, heybe, urgan ve çadır bezi gibi kaba mamuller yapılmaktadır. İnce lifler ise, çorap, kazak ve atkı gibi ürünlerin yapımında kullanılmaktadır.

LAMA CİNSİ ELYAFLAR

Güney Amerika lamaları, lama, alpaka, guanako ve vicunalar olmak üzere 4 farklı türü içermektedirler]. Alpaka ve Lama evcil, Vicuna ve Guanako ise yabanidir.

Yabani lama (guanako) lifleri

Guanako (Lama Guanicoe), Vicuna’dan daha fazla bir nüfusa sahip olup, dünya Guanako nüfusunun % 90’ından fazlası Arjantin’de, kalanı ise Şili ve Peru’da bulunmaktadır. Arjantin’de sayıları 550.000 olan Guanako’lar ülkenin güney bölümündedirler. Yetişkin hayvanlarda lif çapının, 16-22 mikron arasında olduğu ifade edilmektedir . Bu lifler genellikle yün lifi ile karıştırılarak kullanılmaktadır.

Lama lifleri

Lama (Lama glama) deve ailesinin evcil, sürü halinde yaşayan, Güney Amerika’da bulunan toynaklı bir türüdür. Lamalar İnkalar ve Güney Amerika’daki And Dağları’nın diğer yerlileri tarafından yaygın olarak yük hayvanı olarak kullanılmıştır .

Güney Amerika’daki lamaların çoğu Bolivya ve Peru’da bulunmaktadır. Arjantin ise lama sayısı açısından üçüncü sırada yer almaktadır. Lama lifleri arasında medullası bulunmayan lif oranı % 10’dan daha az olup, liflerin içerdikleri hava boşlukları sayesinde hafif ve iyi ısı izolasyon özelliğine sahip oldukları belirtilmektedir . Lama liflerinin sert, kaygan ve az kıvrımlı lifler olmaları nedeniyle, bu liflerden iplik üretimi zor olup, özel teknikler gerektirmektedir.

Lama liflerinin elastikiyetlerinin çok düşük olması nedeniyle, çorap gibi yüksek elastikiyetin istendiği ürünlerin yapımında kullanımları önerilmemektedir . Lama lif gömleklerinin, alpaka lif gömleklerine göre iki farklı lif tipi içermeleri ve daha kaba olmaları nedeniyle, alpaka lifleri tekstil sanayinde daha geniş bir şekilde değerlendirilmektedir.

Vikuna lifleri

Lamaların küçük bir kısmını teşkil eden Vicunalar, Peru’nun yüksek yaylalarında 5300 m’den yüksek bölgelerde yaşamaktadırlar. Vücut ağırlıkları 35-45 kg, yükseklikleri ise 85-90 cm kadardır. Vicunaların değerli liflerinden yararlanabilmek için, avlanmaları gerekmektedir.Lif çapları 10-15 mikron arasında değişen vicuna liflerinden üretilen iplik ve kumaşlar, özel hayvansal lifler içerisinde pazardaki en pahalı tekstil ürünlerdir. Ancak, kısa lif uzunluğu ve ince alt lifler arasından ölü liflerin ayrılması işleminin elle yapılıyor olması nedeniyle üretimleri oldukça zahmetlidir.

Angora lifi özel bir hayvansal liftir.

Lüks doğal lifler sınıfına girmektedir ve oldukça pahalıdır.Pamuk ve yünle karşılaştırıldığında üretimi sınırlıdır. Angora lifi dünya hayvansal lif endüstrisinde 3. sırada yer almaktadır ve diğer hayvansal liflere göre oldukça farklı bir yapı sergilemektedir. Eğrilmesi için mutlaka bir uzmanlık gerekmektedir .

Angora tavşanı lifleri birçok yönden diğer yün liflerinden farklıdır. Sahip olduğu medullalı yapı, yumuşaklığını ve hafifliğini sağlar. Karışık bir tulup tipi vardır, içerisinde fırça gibi çok kaba lifler de bulunur. Bu liflerin bulunma durumu tavşanın tipine göre değişir ve çoğu zaman istenen bir özellik olarak görülmektedir. Bu karışık tulup yapısı lifin tavşanın üzerinde keçeleşmesini önlenmektedir ve ipliğe istenen hacmin verilmesine yardımcı olmaktadır . Daha alttaki lifler incedir, ortalama çapları 11-12 mikrondur. Ancak bir çok tavşan türünde ortalama lif çapını büyütecek özellikte lifler de bulunmaktadır.

Yoğunluk açısından yün (1,33 gr/cm³) ve pamuk (1,50 gr/cm³) ile karşılaştırıldığında 1,15- 1,18 gr/cm³ arasında düşük bir yoğunluğa sahiptir. Bu lifi kullanarak çok hafif ama sıcak tutma özelliği olan mamuller üretmek mümkün olmaktadır .Angora lifi, hem yünlü sistemde, hem de pamuklu sistemde eğrilebilmektedir. Angora lifiyle yün lifinin az miktarlardaki karışımı (%5-% 10), kumaşın tutumunu, dökümlülüğünü ve kabarıklığını geliştirmektedir. Yün lifine göre %30 daha incedir ve boyu daha kısadır. Bu nedenle kısa ştapel iplikçiliğinde kullanılması uygun olmaktadır. İpliği boyalı Angora/pamuk karışımları, tişört, süveter, kazak, pantolon, bluz vs. gibi yüksek moda ürünleri için kullanılabilir. %5’lik bir Angora / pamuk karışımı ürünün değerini %50 artırmaktadır. Yüksek moda ürünlerinde de bu değeri artırılmış ürünler oldukça fazla yer tutmaktadır. Ancak kaygan olduğu için bu lifi tek başına eğirmek çok zordur.

Genellikle diğer liflerle karıştırılarak kullanılmaktadır. Eğirme için mutlaka uygun bir harman yağı kullanılması gerekmektedir . Son yıllarda ülkemizde Angora tavşanı yetiştiriciliği ilgi çeken bir konu olmuştur. Ancak üreticiler elde ettikleri lifleri değerlendirmekte zorlandıkları için lifler ellerinde kalmış ve çoğu çiftlik kapanmıştır. Bu çalışmada amaç, ülkemizde yetişmesi için uygun şartlar bulunan Angora tavşanının lifinden yararlanma olanaklarının incelemesidir. Çalışma kapsamında Angora tavşanı lifinin kısa ştapel eğirme sisteminde pamukla karıştırılarak kullanımı için optimum eğirme şartları araştırılmıştır.Ankara Tavşanından elde edilen Angora yünü koyun yününe göre sekiz kat fazla ısı vermekte ve alerjiye de yol açmamaktadır. Ankara Tavşanının yününden yapılan korse dizlik iç çamaşırı fizik tedavi ve nevraljide kullanılan termal giysilerin dolaşım bozukluğu ve romatizma başta olmak üzere bir çok hastalığa iyi gelmektedir.

Ankara Tavşanın öncelikli verimi yünü (Angora)’dür.

İkinci derecede et üçüncü derecede kürk/deri dördüncü derecedeki verimi gübre ve mezbaha artıklarıdır. Ankara Tavşanın öncelikli verimi yünü (Angora)’dür. İkinci derecede et üçüncü derecede kürk/deri dördüncü derecedeki verimi gübre ve mezbaha artıklarıdır.

Angora tavşanı lifi parlak, kaygan,yumuşak tutumlu ve yüksek ısı tutma özelliğine sahip özel bir lif olup, koyun yününden farklı olarak yıkama işlemine ihtiyaç duymamaktadır. Angora tavşanının alt lifleri kısa, ince ve yumuşak,üst lifleri ise uzun, daha kalın ve serttir.Angora içeren ürünler özellikle sağlık sektöründe tedavi amaçlı kullanılmaktadır. Lif kohezyonunun düşük ve statik elektriklenmesinin yüksek olması nedeniyle %100 Angora lifinden iplik eğirmek oldukça zordur. Genellikle diğer liflerle karıştırılarak kullanılmaktadır. Angora tavşanında, yumuşak ince alt tabaka ve keçeleşmeyi önleyen kaba dış tabaka olmak üzere iki çeşit kıl tabakası vardır. Kullanılan lifler için ince lifler ortalama 15,7 mikron, kalın lifler ise ortalama 48,22 mikron inceliğinde olup lif uzunluğu ortalama 38mm’dir.

Dünyada Avustralya`dan Fransa`ya kadar birçok ülkede yetiştirilen ve sayıları milyonlarla ifade edilen Ankara Tavşanı anayurdundaki birkaç çiftlikte bine yakın bulunuyor.Ankara Tavşanı tarihi belgelere göre 1723 yılında Anadolu`da tamamen yok olmuştur. Almanya`da yaşayan gurbetçi bir vatandaş tarafından yeniden anayurduna getirilen Ankara Tavşanı kayseri`de bir çiftlikte yetiştirilmeye başlanmıştır. Ankara`da Tarım ve Köyişleri Bakanlığı`na ait bir enstitüde de yetiştirilen Ankara Tavşanının sayısı sadece 500-1000 arasındadır. Tesadüfen bulunulan bu ırkı anayurdunda yaygınlaştırma çalışmaları devam etmektedir.Çok değerli olan Ankara Tavşanı anayurduna kolay uyum sağlamıştır.

Ankara Tavşanı bir batında 4 ile 14 arasında yavru doğurur. 40 santimetreye kadar ulaşan yünü iki-üç aylıkken kırkılmaya başlar ve her hayvan yılda ortalama 1 kilo yün verir. Hafif ve yüksek ısı tutan özellikle angora kazak üretimi ve elektromanyetik etkisi nedeniyle romatizma hastalan için üretilen giyeceklerde kullanılan Ankara Tavşanının yünü altın değerindedir.Ankara Tavşanı yününe “Angora” denmektedir.Ankara Tavşanı yününden iplik elde edilen tek tavşan varyantıdır. Ağırlıklı olarak tekstil sanayinde kullanılır. Pazar durumu ve sanayicinin talepleri doğrultusunda yılda 4-5 kırkım yapılır.

Lif uzunluğu temizlik ve keçeleşme durumuna göre sınıflandırılır. Birinci sınıf yünler Kamgarn ikinci kalite yünler strayhgarn üçüncü kalite (kırpıntı) yünler de pamuk işleme tesislerinde iplik olarak işlenebilmektedir. Angora saf olarak işlenebildiği gibi ağırlıklı olarak %10-40 oranında diğer elyaflarla (kuzu yünü ipek sentetik vs.) karıştırılarak kullanılır. Angora elyafı medullalı olduğu için oldukça hafif ve yüksek ısı tutma özelliği olan bir yündür. Angora yünü olağanüstü bir kayganlık kapasitesine sahiptir. Bu özellikleri nedeniyle gerek saf gerekse diğer elyaflarla karıştırılarak iplik haline getirilebilir. Yine bu özelliğinden dolayı iç ve dış giysilerin (kumaş fötr şapka kazak battaniye eldiven bere ve kayak kıyafetlerinin içinde elyaf olarak.) üretiminde kullanılır. Ayrıca ses dalgalarını çok iyi geçirdiği için havacılık alanında aranan bir üründür.

Bunun yanında Ankara Tavşanı yününden kuvvetli elektromagnetik etkisi dolayısıyla bu yünden hazırlanmış kumaşların romatizmalı hastalar için son derece yararlı olduğu bilinmektedir. İlk kırkım yaşı yaklaşık üç aydır. Ancak bu süre kışın daha da geç olabilir. İlk kırkımda elde edilen yünün kalitesi düşüktür. İkinci kırkım zamanında elde edilen yünün kalitesi arzu edilen düzeydedir. Ankara tavşanlarında yün verimi 18 – 36 aylık tavşanlarda en üst seviyeye ulaşır. Dört yaşından sonra yün verimi düşmektedir.Ankara tavşanlarında her üç ayda bir yani yılda dört kez kırkım yapılmaktadır. Yetişkin bir Ankara tavşanından yılda ortalama 1000 g kadar yün alınabilmektedir. Ankara tavşanlarında dişilerde ki yün verimi erkeklerden % 15 – 20 oranında daha fazladır ve en yüksek kalitede yün dişilerden elde edilir. Cinsiyetler arasındaki yün verimi farkı erkeklerin kısırlaştırılmasıyla azaltılabilir.

Kastre edilen erkek tavşanlarda yün verimi % 10 – 12 oranında artmaktadır. Kastrasyonun diğer bir avantajı da hayvanın davranışlarını değiştirmesidir. Böyle hayvanlar sessiz sakin bir hal alırlar ki bu da grup halinde barındırılmayı mümkün kılar. Ancak kastrasyon yün kalitesini etkilemez. gebelik ve laktasyon dönemleri yün verimini 1/3 oranında düşürür.Yazın elde edilen yünler sonbahar ve kışın elde edilenlere göre üç kat daha düşüktür. Yün verimi Haziran ayında en düşük Aralık ayında en yüksektir. Kışın alınan yünün uzunluğu yazın alınandan daha uzundur. Yüksek sıcaklıklarda (30 C) yünün miktarı ve kalitesi düşer 5 C gibi düşük sıcaklıklarda ise yün verimi artmaktadır ancak yem tüketimi de bununla birlikte yükselmektedir. Ayrıca canlı ağırlıkla yün verimi arasında pozitif bir ilişki vardır. Ağırlık arttıkça yün verimi artar.

Canlı ağırlığı 4 kg’dan büyük olanlarda yün verimi en yüksektir. Ayrıca yün miktarı kırkım sayısının artırılmasıyla yükseltilebilir.Ankara tavşanlarında yavrular yedi haftalık olunca taranmaya alıştırılırlar ve haftada bir kez tarakla dikkatlice taranırlar. Tarama yün kalitesini artırır. Tarağın kemikten olması tercih edilir. Tarama için yumuşak tel bir fırça da kullanılabilir. Yavrular altı aylık olunca yünün kalitesi istenilen ölçüye ulaşır. Bu zamana kadar da yavrular taranmaya alışmış olurlar. Ancak yapılan seleksiyon çalışmalarıyla Fransız Ankara tavşanlarını taramadan da kaliteli yün elde etmek mümkündür. Ancak İngiliz Ankara tavşanları tımara ve taranmaya ihtiyaç duyarlar. Yün makas elektrikli veya el kırkım aletleriyle yapılan kırkımla veya yolma yöntemiyle elde edilir. Ancak kırkım tekniği ile yün elde etmek fazla acı vermemesi dolayısıyla daha az stresli olması soğuğa karşı daha iyi bir koruma sağlaması daha az emek ve zaman harcanması kısa kırkım aralıkları ile daha fazla yün elde etme olanağı vermesi gibi nedenlerle yolma tekniğinden daha çok tercih edilir. Makasla yapılan kırkımda elde edilen kırpıntı yün oranı (10 mm’den kısa) fazladır.

Bu değersiz yün kırpıntıları kırkımdan sonra yapılan düzeltmelerden kaynaklanır. Ayrıca kırkım sırasında deriye zarar vermemeye özen gösterilmelidir. Özellikle memeler yaralanmaya karşı son derece hassastır. Elektrikli kırkım aletleriyle kışın ısı izolasyonunu sağlamak için deri üzerinde en az 3 mm uzunluğunda yün bırakılabilir. Bir tavşanın kırkılması için 10 – 20 dakikalık bir zaman yeterlidir. Dolayısıyla elektrikli kırkım aletleri ile iş gücü ve zamandan tasarruf sağlanır. Yolma işleminde ise sadece kalın uçlu tam olgunlaşmamış kıllar alınır.

Bu da yünün kaba görülmesine neden olur. Ayrıca yolma yönteminde ısı izolasyonu daha düşüktür. Bu işlem yaklaşık 30 – 40 dakika sürmektedir. Çin’de yünlerin parmaklar arasında sıkıştırılıp çekilmesi şeklinde uygulanan yolma tekniği uygulanmaktadır. Ayrıca son yıllarda Fransa’da mimosin içeren ve epilasyona neden olan yiyecekler (Lagodendron) yedirilerek kıl folliküllerinin bağlantıları zayıflatılarak yün elde edilmektedir. Epilatör etki gösteren yiyecekleri yiyen tavşanlarda yünler ucu 5 cm kadar olan özel testere uçlu bıcaklar (bıcakların ucuna kıllar sarılıp bıçağın çekilmesiyle) veya taraklar yardımıyla her 100 günde bir yapılan yolma tekniği ile elde edilmektedir. Bu tip yün elde etme tekniğinde yün çok kısa zaman içinde toplanmaktadır ve elde edilen yünün kalitesi de artmaktadır.

Ancak tüm yünler döküldüğü için tüy dökümünden sonra soğuk şokunun önlenmesi için hayvanlar birkaç gün içi saman dolu sandıklarda tutulmalıdırlar. Özellikle 20 oC’den daha düşük sıcaklıklarda kırkımdan sonraki ilk hafta bir şok dönemi ve daha sonra yem tüketiminde ani bir yükselme görülür. Kırkım şoku ve stresi ile birlikte yem tüketimi iki katı artar. Bu durum metabolizmayı zorlar ve kan dolaşımında bozukluklara neden olur. Pastörella gibi kronik hastalıklar akut hale geçer ve sonuç olarak ölümler meydana gelir. Ankara tavşanlarında görülen ölümlerin % 50 veya daha fazlası kırkımdan sonraki ilk haftada ortaya çıkmaktadır. Bu nedenle tavşanlıklarda kırkım öncesi 15 santigrat derecede kırkım sonrası 25 santigrat derecedeki optimum sıcaklıklar sağlanmalıdır. Yünün parlaklığı özgül ağırlığı yumuşaklığı elastikiyeti kılın uzunluğu ve çapı keçeleşme kemp kıl ve kirlilik oranı yünün kalitesini belirleyen unsurlardır. Tavşan yünü dört kalitede sınıflandırılabilir.

Birinci kalite yün kendi içinde iki alt sınıfta değerlendirilir :

- 1A kalite yün 6 cm’den uzun temiz parlak yumuşak ve dümdüz (ok gibi) yündür.

- 1B kalite yün 6 cm’den uzun temiz parlak yumuşak ve dalgalı yündür.

- İkinci kalite yün 3-6 cm arasında temiz parlak ve yumuşak yündür

- Üçüncü kalite yün keçeleşmiş yündür.

- Dördüncü kalite yün kirli yündür ve bu yün satılmaz.

Bir tavşandan bir kırkımda dört kalite yün de elde edilmektedir. Elde edilen yün birkaç gün havalandırılır ve kalitesine göre sınıflandırılırlar. Yün nemsiz ve güvesiz bir ortamda uzun yıllar saklanabilmektedir. İplik fabrikalarına satılmak amacıyla yün en az 300 – 400 kg’lık sıkıştırılmış balyalar halinde saklanır.

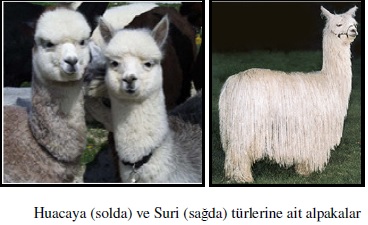

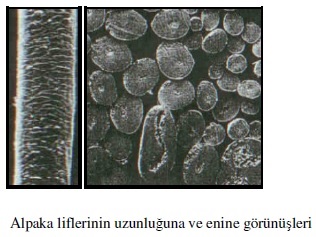

Ticarette “Alpaka Yünü” diye anılan tekstil endüstrisinde özel bir yer işgal eden alpaka lifleri, Lama ailesine mensup olan Alpaka (Lama pacos)’dan elde edilmektedir. Alpakalar Güney Amerika’nın batı kıyılarında uzanan And dağlarının 3000 m. yüksekliğinden başlayıp sarp bölgelerine kadar çıkan yüksek yaylalarında yaşamaktadır .Buralarda sıcaklık gün içinde -25ºC ile +18ºC arasında değişmektedir. Yetişkin bir alpaka 65-80 kg. ağırlığındadır ve lüks lif elde edilen birçok diğer memeliden farklı olarak alpakalar, Ankara keçisi ve koyun gibi, tek tip life sahiptirler, yani kaba kıllar ve alt ince lifler olmak üzere iki farklı lif üretmezler .

Alpakalar evcilleştirilmiştir ve Lama ailesine mensup hayvanlar arasında tekstil endüstrisi açısından en önemli olanıdırlar Alpakaların, kabarık tüyleri vücutlarından dışarıya çıkan Huacaya ve tüyleri heybetli görünüme sahip saç lüleleri seklinde vücutlarından sarkan Suri olmak üzere, iki farklı türü vardır . Suri’lerin tüyleri soğuğa karsı daha az izolasyon sağlayabildiğinden, bu hayvanlar Güney Amerika’nın sert dağ iklimine karsı daha az dayanıklıdırlar. Bu nedenle Suri türü daha az bulunmaktadır ve Alpaka popülâsyonunun %19-20’sini oluşturmaktadırlar. Ancak Suri’lerin lifleri daha uzun ve ipeğimsi olduğu için daha pahalıdır .

Kaşmir keçisinden elde edilir( Tibet keçisi ) .Kaşmir şalları Hindistan'ın kuzeyinde Kaşmir Dağ vadilerinde yetiştirilen keçilerden elde edilen yünlerden elde edilir. Kaşmir keçisi Tiftik keçisinden biraz daha küçüktür.Keçide düz,kalın ve uzun kıl örtüsü,altında ince bir alt kıl örtüsü mevcuttur. İnce kıllar taranmak suretiyle keçinin vücudundan toplanır.Rengi doğal olarak beyaz,gri ve mor renklerde veya karışımları olur.

Kaşmir lifinin yapısı merinos yünlerine çok benzer. Pulumsu yüzey, korteks ve medula tabakalarından oluşmuştur. Kaşmir yünün rengi; beyaz, sarı, bej, kurşuni, kahverengi ve siyah renklerinde olabilir. Bir hayvandan ancak 200 – 250 gram yün alınabilir. Yağ, kir ve bitkisel artıklarından temizlendikten sonra 100 – 150 gram yün kalır.

Bu bakımdan çok pahalı bir elyaftır. Kaşmir yünü mikroskop altında boyuna incelendiğinde, yün lifinde olduğu gibi örtü hücreleri daha az belirgin, kalkık şekilde değildir. Pullar geniş ve ince yapılıdır. Bu özellik tiftiğin yünden daha parlak olmasını sağlar. Enine görüntüsü ise hemen hemen yuvarlak, daireler biçimindedir. Pul tabakasının çok ince olması dolayısıyla bazlara karşı hassastır. Sıvıları emme kabiliyeti yüksektir. Tüy inceliği 14 mikrondur. Kaşmir keçileri beyaz'dan gri'ye , kahve'den siyah'a çalar renktedir. Kaşmir keçisinde 2 çeşit tüy yapısı bulur. Üst tüyler ortalama 10-30 cm arasındadır. Alt tüyler 4-6 cm'dir. Kaşmir keçisi bu alt tüyleri için yetiştirilir. Kaşmir keçilerinin kulakları sarkıktır. Boynuzları kıvrık yapıdadır. Genelde sakin yapıya sahip olmalarına rağmen liderlik mücadelesi için kavga ederler. Tırmanmayı ve zıplamayı çok severler.

Üstteki kaba liflerden; battaniye, ip, çuval, kilim ve urgan yapılır. Alt tabakadaki ince liflerden ise; kadın ve erkek kumaşları, spor ceket, palto, ipek kaşmir kadifelerin yapımında kullanılır. Yerel giysilerde şal, atkı, kuşak yapımında kullanılır.

Kaşmir kumaşının nemi emme oranı çok yüksektir. Kaşmir en hafif doğal tüy özelliğine sahiptir. Kaşmir yününden elde edilen kumaşlar diğer yünlere göre 6 kat daha sıcak tutar. Kaşmir kumaşına daha dayanıklı ve yumuşak hissi verebilmek için kaşmir ipliğine %25 ipek katılır.

Gerçek kaşmir kumaşında bulunan özellikler;

1-Kaşmir kumaşından elde edilmiş ürünü esnetip bıraktıktan sonra hemen eski halini alır.

2-Saf kaşmir vücutta batmalara ve kaşınmalara sebep vermez.

3-Saf kaşmir kullanıldıkça mutlaka tüylenme yapar

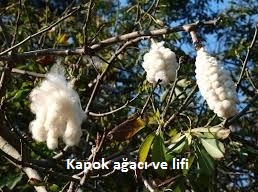

Kapok adı verilen ağacın meyvelerinden görünümü pamuğu andıran bir lif çıkarılır. Anayurdu Amerika'nın tropik kesimleri ile Batı Hint Adaları olan bu ağaç (Ceiba pentandrd) günümüzde başta Cava olmak üzere, Filipinler, Malezya ve Sri Lanka gibi bazı Asya ülkelerinde lif elde etmek için yaygın olarak yetiştirilir. Genel olarak ekvatorun 15 derece kuzey ve güneyinde kalan bölgeler iyi kapok ürünü elde edilen bölgelerdir.

Deniz seviyesinden 450 metreye kadar yükseklikte yetişenleri en fazla verim ve en iyi kalite ürün verenlerdir. Kapok ağacı gövdeye hemen hemen dik olarak yerleşen dallarıyla oldukça iri bir görünüm sergiler. Beyaz ya da pembe renkli kapok çiçekleri yarasaların yardımıyla tozlaştıktan sonra koza biçimindeki iri meyvelere döner. Yaklaşık 15 cm uzunluktaki kapok meyvelerinin içinde çok sayıda tüylü tohum bulunur. İşte bu tüyler meyvelerden çıkarılıp lif olarak değerlendirilir. Bunun için önce meyveler sopalarla kırılarak açılır, daha sonra tohumlar bir sepete yerleştirilip hızla karıştırılır; bu darbelerin etkisiyle lifler koparak sepetin dibinde toplanır.

Kullanım yerleri

1-Hafif olduğundan, yatak, yastık yapımında ve dolgu maddesi olarak kullanılır.

2-Pilot elbiselerinin yapımında kullanılır.

3-Nem ve su çekme özelliği çok az olduğundan, can yeleklerinde ve can simitlerinde kullanılır.

4- Hafif ve ses izolatörü olması nedeniyle uçaklarda bu özelliklerinden yararlanılmaktadır.

HİNDİSTAN CEVİZİ ( KOKOS ) LİFİ

Kokos lifleri, Hindistan cevizi meyvesinin üstünü örten lifli tabakadan elde edilir.

Seylan, Hindistan ve Pakistan da yetiştirilir. Üretimi için hindistancevizi kabukları nehirlerde 6–12 ay bekletilir. Bu süre içinde kabuklardaki çamurlar gider; odunsu hücreleri liflere bağlayan yapışkan madde bozunur ve lifler birbirinden ayrılacak hale gelir.

Bu kabuklar kurutulur ve odun tokmaklarla dövülür. Sonra temizlenerek kaba, uzun, ince ve kısa lifler sınıflandırılarak ayrılır.Açıktan koyu kahveye giden renklerde, sert fakat esnekliği fazla olan lifler elde edilir.Koko lifleri, iplik haline getirilip; parlak renkli koko hasırlarının yapımında, çuval ve gemi halatı imalinde kullanılır. Sert olanları paspas ve fırça olarak üretilir. Suya karşı dayanıklıdır.

- Merinos Koyunu

- Crossbred ( Melez ) Koyunu

- Şevyot Koyunu

- Kuzu yünü

- Yaşlı hayvanların yünü ( örneğin ana koyunlar )

- Canlı hayvan yünü ( kırkılmış yün )

- Kesilmiş hayvan yünü ( Deri yünü –Tabaklama yünü )

- Parça yünü

- Alpaka :Yarım yünlü dokumalardan elde edilen düşük kaliteli taranmış yündür.

- Golfers : kazaklardan, örgü yeleklerden ve elbiselerden hazırlanmış iyi bir türdür.

- Mungo : Sıkıştırılmış yün dokumalardan elde edilmiştir. Bu tür kumaşların yırtılması sonucunda lifler çok zedelenir. Bundan dolayı bu düşük kaliteli parça kısa lifli olmakta ve pulcuk yüzeyi zedelenmektedir.

- Prato yünü : İyice sıkıştırılmış paçavralardan üretilmiş ve taranmış İtalyan yünüdür.

- Şodi: Eğirme fabrikalarından, dikimhanelerden ve örgü fabrikalarından elde edilen saf yünlü atıklardan üretilir.

- Tibet : Thybet de denir. Sıkıştırılmamış dokuma atıklarından üretilir.

- Zefir : Taranmış parça yünlerin en kalitelisidir. Saf yünden, kullanılmış çok yumuşak örgülerden ve dikilerek oluşturulmuş yüzeylerin atıklarından elde edilir

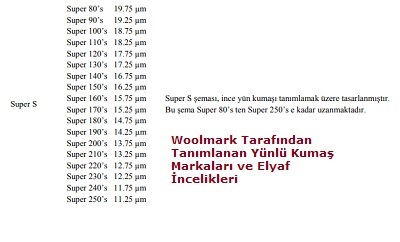

- S Değerleri Mikron (µ)cinsinden ortalama çap

- 80’s 18.8 mikron

- 70’s 19,7 mikron

- 64’s 20,7 mikron

- 60’s 23,3 mikron

- 58’s 24,9 mikron

- 56’s 26,4 mikron

- 50’s 30,5 mikron

- 48’s 32,6 mikron

- 46’s 34,0 mikron

- 44’s 36,2 mikron

- 40’s 38,7 mikron

- 36’s 39,7 mikron

YÜN LİFLERİNİN HİSTOLOJİK YAPISI ve ÖZELLİKLERİ

Gelişmesini tamamlamış bir yün lifin enine kesiti mikroskop altında incelenecek olursa, bunun üç tabakadan meydana geldiği görülür. Bu tabakalar dıştan içe doğru kütikula, korteks ve medulladır. Her tabaka kimyasal ve histolojik yapı bakımından birbirinden farklıdır.

Kütikula, lifin çevresini kaplayan pulcuk şeklindeki örtü hücrelerinden meydana gelen ince bir zardır. Kütikulayı oluşturan pulcuklar veya örtü hücreleri çeşitli liflerde, hatta bir tek lif üzerinde bile farklı şekil ve boyutlara sahip olabilir.

Korteks tabakası yün liflerinin asıl maddesini teşkil eder. Merinos yünü gibi, ince liflerin içi tamamen bu tabaka ile doludur. Lifler tüm fiziksel ve kimyasal özelliklerini bu tabakadan alırlar. Bu tabakanın ilk bakışta iğ şeklinde uzunca, az veya çok bükülmüş ve boynuzlaşmış hücreler içerdiği görülür. Bu hücrelerin yapı taşları amino asitlerdir. Amino asitler, poli peptit halkalar halinde birleşerek makro molekülleri oluştururlar. Aslında bunlar birleşirken önce protofibriller ve bunlardan da mikrofibriller meydana gelir. En son da mikro fibriller birleşerek makro fibrilleri oluştururlar.

Medulla ise kaba liflerin orta kısımlarını dolduran kısımdır. Medulla içeren liflere daha çok yerli koyunlarımız gibi pirimitif koyunların yapağılarında(yünün üzerinde bulunan yün yağı, ter maddeleri ve deri döküntüleri) rastlanır. Bu tür lifler kaba ve kalın oldukları gibi, Medulla korteks tabakasının büyük kısmını işgal ettiğinden böyle lifler iyi boya tutmazlar.

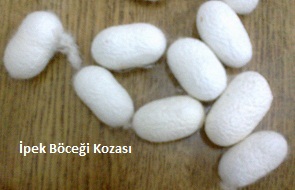

KENEVİR

İpek böceğinin ana vatanı Doğu Asya ile Akdeniz ülkeleridir. Ülkemizde daha çok Marmara bölgesinde üretilmektedir. İlkbaharda dut yaprakları filizlenmeye başlarken, yumurtalar 20 25 °C sıcaklıkta kuluçkaya yatırılır. Yumurtalardan 8–12 gün içinde kurtçuklar çıkar. İlk çıktığında kurtçuğun boyu 3 mm’dir. Kurtçuklar olgunlaşıncaya yani krizalit dönemine kadar beş yaş devresinden geçer. Her yaş devresinde kıyılmış dut yaprakları ile beslenir, uyku dönemi ile sona erer.

Yaş ve uyku düzeni şöyledir:

1.Yaş devresi: 4 gün sürer. Sonunda 24 saat,

2.Yaş devresi: 5–6 gün sürer. Sonunda 24 saat,

3.Yaş devresi: 6–7 gün sürer. Sonunda 26–30 saat,

4.Yaş devresi: 8–10 gün sürer. Sonunda 30–36 saat uyur ve

5.Yaş devresi: 10–13 gün sürer.

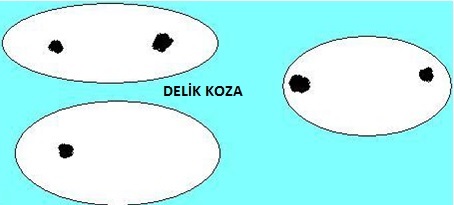

Bu yaş devresinin sonunda kurtçuk artık tırtıl haline gelmiştir. Kurtçuğun boyu 5 – 9 cm, ağırlığı ise 4- 5 gramdır. Tırtıl geçireceği krizalit dönemi için kendisine koza örmeye başlar. Tırtıl kozayı örmek için sekiz biçiminde baş hareketleri yaparken ağzından bir sıvı salgılar. Bu viskoz sıvı havada filament halinde katılaşır. Kozanın örülmesi 4–5 gün sürer. Bu sürenin sonunda tırtıl kendini koza içine hapseder. Koza içinde 18–20 gün kaldıktan sonra, kozayı delerek, kelebek halinde dışarı çıkar ve yeniden üremeye hazırlanır. Kelebek haline gelen ipek böceğinden damızlık olarak kullanılacakların kozayı delip yumurtlamalarına izin verilir. Bunların dışındakilerin kozayı delmesi istenmez. Çünkü delinen kozalardan kesiksiz lifler elde edilemez. Bu yüzden koza içindeki kelebek delme aşamasına gelmeden önce etkisiz hâle getirilir. Bu işlem üç yöntemle yapılır:

1-Kozalar -20 °C’lik soğukta bekletilerek,

2-Kozaları 5 atm basınç altında tutarak,

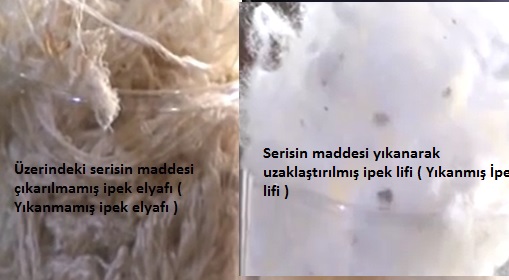

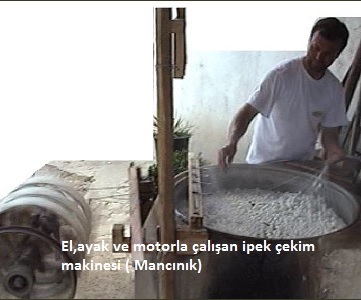

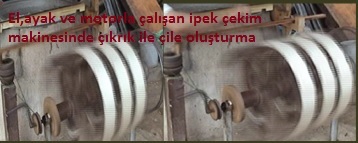

3-Böcekler yüksek sıcaklıkta 70–80 °C’lik buharla 20 dakika veya 90 °C’ lik kuru havada 15 dakikada etkisiz hâle gelir. Kozalardan lif uçlarının bulunup çekilmesi, bunların sıcak su ile pişirilmesi ile yapılır. Pişirme ile serisin yumuşatılarak liflerin birbirinden ayrılması sağlanır. Pişirme, sıcaklıkları farklı banyolarda yapılır. Böylece sıcak ve ılık banyolara ardı ardına konan kozaların içleri tamamen su ile doldurularak yumuşamaları sağlanır. Kozayı oluşturan filament uçları bulunduktan sonra, bir araya getirilerek çıkrık yardımıyla sarılır. Birkaç tanesi bir araya getirilerek bükülmüş ipek ipliklerine ham ipek veya grej adı verilir.

İpek Lifinin Fiziksel Yapısı ve Özellikleri

Ham ipeğin enine kesiti incelendiğinde iki ayrı yapı görülür. Orta kısmında, iki ayrı bölüm halinde fibroinden oluşmuş lif kısmı; dışında ise iki bölümü birbirine yapıştıran ve tüm lifi kaplayan yapışkan bir madde olan serisin vardır. Bu madde life sert ve donuk bir görünüm verir. Serisin, sıcak su ile eritilerek uzaklaştırılır.

1-Nem çekme özelliği çok yüksektir.

2- Islaklık hissi vermeden % 30’a kadar nemçekebilir.

3-Ticarette kuru ağırlığının % 11’ i kadar nem kabul edilir.

4-Ham ipek, açık sarı veyakrem rengindedir.

5- Elektrik iletkenliği çok kötüdür.

6-Hayvansal lifler içinde en dayanıklı olanıdır.

7-Koparılmaksızın % 10- 25 gerilebilir.

8- Islakken dayanıklılığının % 15’ini kaybeder.

9-Bir kozada lif uzunluğu 1000- 3000 metreye kadar olabilir.

10-Bir kozadan koparılmaksızın 600metreye kadar filament çekilebilir.

11- İpek filamentlerinin tuşesi yumuşaktır. Çünküfilamentlerin yüzeyi düzgün ve pürüzsüzdür.

12-İpek elyafının orta derecede bir esnekliği, iyibir tutum ve mükemmel bir döküm özelliği vardır.

13-Parlak ve hidrofilitesi (su emiciliği)yüksektir

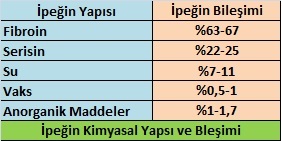

İpek Lifinin Kimyasal Yapısı ve Özellikleri

İpek lifi fibroin ve serisinden oluşmuştur. Bunlardan başka su, vaks ve anorganik maddeler de bulunur. İpeğin bileşiminde bulunan maddeler ve yüzdeleri şöyledir:

İpek elbiselik kumaş, eşarp ve diğer giysilerde, ev döşemesi ve halı yapımında kullanılır.

Dahası...

TİFTİK KEÇİSİ LİFLERİNİN MİKROSKOBİK ÖZELLİKLERİ

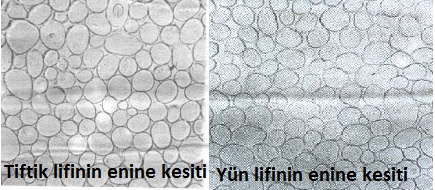

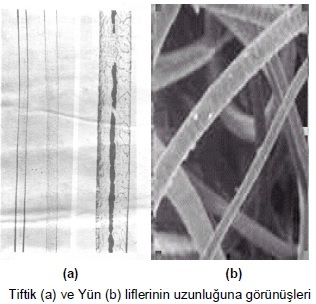

Tiftik lifleri mikroskop altında incelendiğinde, uzunluğuna görünüşünde oldukça üniformdur. Medulalı lif sayısı fazla değildir. Tiftikte medulalı lif sayısının fazla oluşu, kalite bozukluğunu ifade etmektedir. Tiftikte pulcuklar, yüne göre daha geniş yüzeylidir ve daha az belirgindir. Bu nedenle belirli mesafedeki pulcuk sayısı yüne göre daha azdır. Tiftikte lif inceliği yaşına göre değişmektedir. Tiftik liflerinin enine kesiti oval ve yuvarlaktır.Normal şekilde meydana gelmiş, kalınca bir tiftik lifi; kutikula, korteks ve medula tabakalarından meydana gelmektedir. Bir gömleği teşkil eden lifler gözden geçirilirse, bu normal lifler arasında farklı görünüşlü olan kemp kıllarının da bulunduğu anlaşılır. Yün liflerinde kütikula tabakasının kalınlığı 0.7 μm’ dan büyük iken, tiftik liflerinde 0.5 μm’ dan küçüktür . Bu bize tiftik liflerinde yünden farklı olarak pul tabakasının yok denecek kadar az olduğunu ifade eder ki, bu nedenle tiftik lifleri keçeleşmemektedir

a) Kutikula tabakası:

Öteki hayvansal liflerde olduğu gibi, tiftik liflerinin de üst kısmı örtü hücreleriyle kaplanmıştır. Bunlar yün örtü hücrelerine oranla daha ince, fakat daha genişçedir. İnce, orta ve kalın liflerde örtü hücrelerinin şekilleri az veya çok değişiklik göstermektedir . Kütikula tabakası yün ve tiftik liflerindeki keçeleşmeden ve aynı zamanda tiftik liflerinin parlaklığından sorumludur. Mikroskop altında tiftik lifleri yün ile benzer görünüme sahip olmalarına karşın, tiftik liflerinin pul tabakası oldukça az belirgin olup , örtü hücrelerinin üst kenarları fazla kalkık değildir. Bu nedenle eksenle yaptıkları açı yün liflerindeki kadar büyük olmamaktadır. Tiftik liflerinin kenarları birbiri üzerine fazla katlanmaz. Bu durum liflerin daha parlak görünmesini ve yumuşak olmasını sağlamaktadır. Tiftik yünlerinde her 100 mikrona isabet eden örtü hücresinin sayısı beş adet kadardır ki; bu sayı merinos liflerinde 10-11 civarındadır. Tiftik liflerinin örtü hücrelerinin uzunlukları ise 18- 22 mikron arasındadır. Bu bakımdan tiftik liflerinde görülen örtü hücreleri ile yün liflerindeki örtü hücreleri birbirinden az çok ayrılmaktadır. Bu durum,liflerin birbirinden ayırt edilebilmesini sağlamaktadır.

b) Korteks Tabakası:

Tiftik liflerinin kutikula tabakasının altında bulunan kısmı korteks tabakasıdır. Bu tabaka, yünlerde olduğu gibi, iğ veya mekik şeklindeki hücrelerin yan yana sıralanmasından meydana gelmektedir. Bu hücrelerin sıralanış biçimi,aynı zamanda liflerin sahip oldukları esneklik ve mukavemetleri bakımından,yüne büyük bir benzerlik göstermektedir. Yalnız bu liflerin esnekliği yüne kıyasla biraz daha düşük, mukavemeti ise biraz fazla olmaktadır. Tiftik liflerinin yan yana dizili kortikal hücreleri arasında çeşitli uzunlukta pipo veya sigara biçiminde, içleri hava ile dolu, vaküoller vardır. Bunların çeşitli liflerdeki oranları oldukça değişiktir. Yine yün liflerinde olduğu gibi tiftik liflerinin korteks tabakasında ortokorteks ve para korteks denilen iki tip hücre bulunmaktadır. Fakat liflerde ortokorteks hücrelerinin oranı çok yüksek olduğundan bunların sadece bu hücrelerden oluştuğu sanılmaktadır. Tiftik liflerinde kıvrım sayısının az oluşu da buna bağlıdır.

c) Medula Tabakası:

Kalın yapılı tiftik liflerinin bazılarında medula denilen hava ile dolu bir boşluk bulunmaktadır. Bu boşluğun durumu yünlerde olduğu gibi devamlı, kesintili veya parçalı biçimlerde görülebilmektedir. Tiftiklerde kesintisiz biçimde medula daha yaygındır. Saf tiftik sürülerinde medulalı lif miktarı normal olarak %1’i geçmezken, hayvanlar yaşlandıkça liflerde biraz kalınlaşma görüldüğünden medulalı lif oranının %3- 5’e kadar çıkması normal sayılmaktadır.

d) Kemp Kılları:

Yün liflerinde olduğu gibi, kemp kılları normal lifler arasında beyaz veya opak renkleri ile geniş medulalı oluşlarıyla, kaba görünüşleriyle ayrılabilen kıllardır.Bunlar genellikle kıl foliküllerinden dökülmüş kıllar olup; ölü, gevrek ve kırılgandırlar. Lif ucuna doğru kalınlıkları azalmakta ve sivrilmektedir. Kemp kıllarında örtü hücresinin sayısı, 100 mikron uzunluğunda 10 adetten daha fazla olduğundan normal tiftik liflerine oranla iki kat örtü hücresi bulunmaktadır. Bu halleri ile kemp kılları mikro-skop altında normal liflerden kolaylıkla ayırt edilebilmektedir . Tiftik liflerindeki kemp kılları diğer liflerden görünüm olarak ayırd edilebildiklerinden birçok kullanım alanı için problem kaynağı teşkil edebilmektedir. Giysilerde kemp kıllarının yol açtığı temel sorunlar arasında tebeşir beyazı şeklindeki görünüme sahip olmaları, boyama sonrası daha açık renkte görünmeleri ve daha az olmakla beraber kumaşın tutum ve batma özellikleri üzerine etkileri sayılabilir .

TİFTİK KEÇİSİ LİFLERİNİN FİZİKSEL ÖZELLİKLERİ

Tiftik liflerinin değeri;

- Lif çapı,

- Parlaklığı,

- Kemp oranı,

- Temizlik miktarı ve

- Rengi ile belirlenmektedir.

Tiftik liflerine kendine özgü niteliklerini kazandıran fiziksel özelliklerden en önemlileri incelik, uzunluk, mukavemet, parlaklık ve ondülasyondur. Diğer fiziksel özellikler bakımından yün liflerine büyük bir benzerlik göstermektedir.

İNCELİK

Tiftik liflerinin incelikleri bunlardan yapılan dokumaları geniş çapta etkilediğinden en önemli özelliklerinden birisi sayılır. Bu liflerin incelikleri, yünlerde olduğu gibi mikronla ifade edilmekte ve lifin çap genişliği dikkate alınmaktadır. Fakat, tiftik liflerinin inceliğinin havyanın genç veya yaşlı olmasına bağlı olarak değişim göstermesinden dolayı yün liflerindeki gibi standart bir sınıflandırma yapılamamaktadır .Tiftiklerde lif inceliği yaş durumuna göre oğlak, çepiç veya ergin olarak üç sınıf üzerinde durulmasını gerektirmektedir. En ince tiftik lifleri oğlaklarda olup 10-40 mikron arsında değişmektedir. Ergin tiftiklerin liflerinde bu sınır 25-90 mikron, çepiçlerden elde edilen liflerde ise 25-60 mikron arasındadır.Hayvanlar yaşlandıkça liflerin kısmen kalınlaştığı bilinmektedir. Fakat bu kalınlaşma liflerin sadece çap genişliği ileolan ilişkilerinde söz konusudur. Liflerindiğer fiziksel özelliklerinde herhangibir kalite düşüklüğü söz konusu değildir. Eğer liflerde görülen bu kalınlaşma hayvanların yaşlanmasından ileri gelmiyorsa o zaman diğer nedenler üzerinde durulmalıdır. Yetersiz beslenme, ani iklim değişikliği ve bazı hastalıklar bu nedenler arasında olabilmektedir. Bu durumda liflerde deformasyon meydana gelmiş demektir. Bu gibi liflerde daha çok heterotiplik kendini gösterir ve ticari değerlerinde düşme olur. Türk tiftiklerinde incelik ortalaması 20,5-41,5 mikron arasında, dünyada ise 33-36 mikrondur. Bu durum Türk tiftiklerinin genellikle incelik bakımından, ayrıca parlaklık ve bukle şekli bakımından dünya tiftiklerinden daha üstün olduğunu göstermektedir . Yün liflerinde de incelik 20-40 mikron arasında değişmekte olup, 22 mikron ve daha düşük lif çapına sahip olanlar ince, 22-31 mikron çaptakiler orta, 31- 36 mikron arasındakiler kaba, 36’dan yukarısı çok kaba lif olarak kabul edilmektedir.

UZUNLUK

Lif uzunluğu, iki kırkım arasında, yani 12 aylık bir dönemde, kılların gösterdiği büyüme durumudur . Tiftik mamullerinin yapımında lif uzunluğunun da değeri, incelik kadar büyüktür. Bu nedenle tiftiklerin değerlendirilmesinde önemli rol oynamaktadır. Lif uzunluğu hayvanın yaşı ve iki kırkım dönemi arasındaki zamanla ilişkilidir. 6 aylık bir büyüme döneminde lif uzunluğu 10-15 cm arasında uzama gösterdiği halde, bir yıllık dönemde lif uzunluğu 20-30 cm’ye kadar uzayabilmektedir. Aynı zamanda kırkılan oğlakların yaşları arasında farkların bulunması tulupları teşkil eden lif lülelerinin de uzunluklarının farklı olması nedenlerini doğurmaktadır. Lif uzunluğu hayvandan hayvana farklı olabileceği gibi aynı tulup üzerinde vücudun çeşitli bölgelerine göre de değişebilmektedir. Lifler omuz hizasında en uzun olup, vücudun önünden arkasına doğru kısalmaktadır. Tiftik gömleğinde lüle uzunluğu ve lüleyi oluşturan liflerin meydana getirdiği buklenin düzgün ve sıkı olması verim bakımından olduğu kadar liflerin diğer fiziksel özellikleri bakımından da büyük önem taşımaktadır . Ayrıca liflerin kıvrımlı olması normal uzunlukları ile, gerçek uzunlukları arasında farklar meydana getirmektedir.

Genel olarak liflerin boyu, lifler inceldikçe kısalmakta, kalınlaştıkça uzamaktadır. Tiftik lifleri uzunluklarına göre;

Kısa lifler: 6 inch veya 15 cm.den kısa olanlar

Orta lifler: 9 inch veya 23 cm.den daha kısa olanlar

Uzun lifler: 9 inch veya 23 cm.den daha uzun olanlar şeklinde sınıflandırılabilir.

PARLAKLIK

Tiftik lifleri renk ve parlaklık bakımından yün liflerine nazaran büyük bir üstünlüğe sahiptir. Bunların beyaz renkleri açık kremden daha beyazdır .Tiftiğin parlaklığı Barmby ve Townend (1967) tarafından incelenmiştir. Van Rensburg ve Maasdorp (1985) ise lif çapı ve kimyasal işlemin parlaklık üzerine etkisi üzerinde çalışmışlar, ancak parlaklığın mekanizması hakkında hiçbir veri bulamamışlardır. Genel olarak parlaklığın özellikle tiftikteki az çıkıntılı yüzey yapısıyla ilişkili olduğu düşünülmektedir.Tiftik liflerindeki parlaklık tiftikten yapılmış kumaşların canlı renkli, parlak ve cazip görünmelerini sağlamaktadır. Liflerdeki parlaklığın ışığın yansıma biçimi ile de ilişkisi vardır. Örtü hücrelerinin yalnız diziliş şekilleri değil büyüklükleri ve lif ekseni ile teşkil ettikleri açıları da liflerin az veya çok parlak görünmelerini etkilemektedir. Türk tiftikleri parlaklık derecelerine göre sıralanacak olursa; başta Ankara, daha sonra Eskişehir, Bolu, Kastamonu ve Yozgat yer almaktadır.

ONDÜLASYON

Yün lifleri kıvrımlı yapıya sahiptir ve bu iplik ile kumaş özelliklerine etki etmektedir. Az kıvrımlı yün daha yumuşak olur, buna karşılık çok kıvrımlı yün ise pillinglenmeye ve keçeleşmeye karşı dayanıklıdır . Tiftik liflerindeki ondülasyon, yünlerin kıvrımlarına benzemektedir. Tiftik lifleri arasında daha kıvrımlı olanlar makbul sayılmaktadır. Liflerde görülen ondülasyonun şekli ve sıklığı hayvanların kalıtım dereceleri ile yakından ilişkilidir. Bu bakımdan yetiştiricilik yönünden önem taşımaktadır. Tiftik liflerinde ondülasyon, yani kıvrım sayısı, fazlalaştıkça lif uzunluğu da artmaktadır. Aynı zamanda lülerin düzgün dalgalar halinde şekillenmesini sağlamaktadır. Türk tiftikleri arasında en iyi kıvrımlılık Ankara tiftiklerinde görülmektedir. Bu bakımdan Kastamonu tiftikleri, Ankara tiftiklerini izlemektedir. Çorum, Çankırı ve Yozgat tiftiklerinde de ondülasyon durumunun iyi olduğu bilinmektedir .

ELASTİKİYET VE MUKAVEMET

Tiftiğin özelikle Young Modülü bakımından yün lifine göre daha farklı bir davranış sergilediği görülmektedir. Tiftik liflerinde yaşlara göre verilen mutlak ve nisbi mukavemet ve elastikiyet değerlerine bakarsak lif çapı arttıkça nisbi mukavemetin azaldığı görülmektedir. Yaş ile artan lif çapına paralel olarak mutlak mukavemet ve elastikiyet değerleri artmış, buna karşılık nisbi mukavemet değerleri azalmıştır.

RENK

Tiftik lifleri genel olarak beyaz olmakla beraber, bazı hayvanların yünleri kahverengi, siyah veya kırmızımsı renkte olabilmektedir. Makbul olmayan bu yünlerin rengi, korteks tabakasını oluşturan kortikal hücrelerin içindeki renkli pigmentlerden ileri gelmektedir. Hayvansal liflerde iki çeşit pigmente rastlanmakta olup, bunlardan birisi tanecikler halinde bulunan melanin (metalprotein kompleksi), diğeri ise melanoproteindir.

DİĞER ÖZELLİKLER

Tiftiğin diğer özellikleri yapağıya yani yüne benzemektedir. Tiftik, parlak, elastik, nem çeken, ısıya dayanıklı, kolayca boyanabilen ve kolay kir tutmayan bir elyaftır. Özgül ağırlık yünde 1,305 g/cm3, tiftikte 1,320 g/cm3’dür. Yün lifi bilinen elyaf türleri içinde nem çekme yeteneği en yüksek olanıdır. Yün lifleri ağırlıklarının yarısından fazla nem çekebilmektedir. Bu üstün nem alma yeteneğinin nedeni yapısındaki amorf bölgelerin çokluğudur. Ancak yün lifi çok yavaş su çekebilmektedir. Çünkü lifin dış yüzeyi hidrofob gruplardan oluşurken, hidrofil gruplar merkezdedir. Yün lifleri mikroskop altında incelendiğinde kütikula tabakası görülmektedir. Üzeri ince bir lanolin (yün yağı) ile kaplanmış bu tabaka, liflere su itici özellik kazandırmaktadır. Bu da liflerin ilk etapta suyu almalarını zorlaştıran etmendir . Rutubet alışverişi ve ısı ile ilgili özellikleri yüne yakındır. Ancak tiftik lifi için ticari nem değeri %13 olup, yün lifine göre nispeten düşüktür. Tiftik lifleri ısıya karşı dayanıklı ve yüksek ses izolasyonu olan liflerdir. Bu nedenle topluma açık yerlerdeki tekstillerde (tiyatrolar, otel lobileri, ofisler vb.) kullanım için idealdirler. Buna ilaveten soğuk havalarda ısıyı içerde tutma ve yazın sıcak havanın içeri girmesine karşı bariyer etkisi yapma gibi etkili izolasyon özellikleri de bulunmaktadır.Ayrıca tiftik liflerinin keçeleşme eğilimi oldukça düşüktür . Randıman, belirli miktardaki kirli tiftiğin yıkanarak, bütün yabancı maddelerden temizlendikten sonra, kabul edilen standart şartlarda vereceği temiz tiftik miktarının % olarak ifadesidir. Koyunlarda olduğu gibi Ankara keçisinde de tiftik randımanı üzerinde hayvanın kendi organizmasından gelen iç faktörlerin ve tiftiğin büyümesi sırasında dışarıdan tiftik gömleğine katılan toz, toprak, gübre ve bitkisel madde gibi dış faktörlerin etkisi vardır. Tiftiklerde randıman özellikle ince yapağılara göre oldukça yüksek bir seviyede olup % 60- 90 arasında değişmektedir. Tiftik randımanı üzerinde hayvanın yaşının önemli bir etkisi yoktur.Yün ve tiftik liflerinin kimyasal yapı ve özelliklerindeki benzerlikler nedeniyle, kimyasal güve yemezlik işlemleri gerektiğinde (halı ve döşemeler vb.) tiftiğe de uygulanabilmektedir.Yün ve tiftiğin çekme %’lerini karşılaştırdığımızda sırasıyla dokuma kumaş için %33 ve %1.9, örme kumaş için %23 ve %5.9’dur.

TİFTİK KEÇİSİ LİFLERİNİN KİMYASAL ÖZELLİKLERİ

Kimyasal yapı bakımından tiftik lifi, yapağıdan farksızdır. Yapağı ve diğer epiderm orijinli boynuz, tırnak gibi tiftik de, keratin yapısında proteinden meydana gelmiştir. Bileşiminde;

%50 Karbon

%21 Oksijen

%18 Azot

%7 Hidrojen

%3 Kükürt

%1 Kül (Madeni Madde) bulunmaktadır.

Tiftiğin içerdiği kükürt, Ankara keçisinin yetiştirildiği bölge koşullarına göre değişik oranlardadır. Tiftik liflerinde korteks oranının yüksek oluşu bu liflerinin bazı kimyasal maddelere karşı yünden daha hassas olmasına neden olmaktadır. Bundan dolayı kimyasal maddelerle işleme tabi tutulan tiftik liflerinde sıcaklığın ve zaman faktörünün önemli rol oynadığını unutmamak gerekmektedir. Nitekim yıkama, boyama, ağartma, karbonizasyon gibi kimyasal maddelerin yardımıyla yapılan işlemlerde daha dikkatli olunmalıdır. Tiftiklerin korteks tabakasının bu özelliği iyi boya almasını ve parlak renkler elde edilmesini de sağlamaktadır. Tiftik liflerinin kimyasal özellikleri incelenirken güneş ışınlarının bu liflere zararlı olduğunu da belirtmek gerekir. Koyunlarda olduğu gibi, tiftikler kırkılmadan önce, hayvan sırtında uzun süre güneş ışınlarının etkisi altında kalırsa genellikle kükürtlü bileşikler zarar göreceğinden tiftik liflerinin boyanma yeteneği kaybolmakta, mukavemet ve esneklik özellikleri azalmaktadır .Yağıltı miktarı ve özelliği, tiftiklerin iyi veya kötü kaliteli olmasını etkilemektedir. Yağıltının, liflerin kütikula tabakası üzerine yayılmış olması liflerin birbiri ile keçeleşmeden yakın temaslarını sağlamaktadır. Tiftiklerdeki yağıltı miktarı normalden az olursa lülelerin dış etkenlerekarşı korunması azalacağından, tiftik liflerinin renkleri, parlaklıkları ve yumuşaklıkları gibi önemli özellikleri azalmakta ve dolayısıyla tiftiğin değeri düşmektedir Yün ile karşılaştırıldığında tiftik lifleri daha az miktarda yağıltı içermektedir.Örneğin merinos yünleri %15 yağıltı içerebilirken, tiftik liflerinde yağıltı miktarı % 4-6 civarındadır. Buna karşılık yapak yıkama sırasında 1 gram yağıltıyı tiftikten uzaklaştırmak yüne göre daha zor olduğundan, tiftik lifleri yıkanırken daha fazla miktarda yıkama maddesi kullanılması gerekmektedir.Ayrıca tiftik lifleri yüne göre alkalilere karşı daha hassas olduğundan yapak yıkama sırasında daha az (veya hiç) soda kullanılması önerilmektedir. Türk tiftiklerinin sınıflandırılmasında ve değerlendirilmesinde içerdikleri yağıltı miktarının şekli ve rengi gibi özellikler büyük rol oynamaktadır. Çünkü bu yağıltı, tiftiğin renklenmesini ve aynı zamanda temizlenmesini etkilemektedir. Yıkamada kolaylıkla temizlenmeyen ve liflerin üzerinde kalan yağıltı, tiftiklerin değerini düşürmektedir. Tiftiklerde bulunan yağıltılar renklerine göre; beyaz, sarı, esmer ve kızılımtrak yağıltı diye adlandırılmaktadır.

Bunlar arasında:

1. Beyaz yağıltı tiftiğin rengini beyaz gösterdiği gibi, yıkamayla kolayca giderilebildiği için en makbul olanıdır.

2. Sarı yağıltı, tiftiğin rengini sarımtrak göstermekte, ancak kolayca yıkanabildiği için bu da makbul sayılmaktadır.

3. Esmer yağıltı, tiftiğin rengini kirli esmer göstermektedir ve yıkanmasıkolay değildir. Bu nedenle makbul sayılmamaktadır.

4. Kızılımtrak yağıltı ise, liflerin rengini kızıl göstermektedir. Yapışkan, yıkanması ve temizlenmesi güç olduğundan makbul değildir .

Lüks elyaf olarak tanımlanan tiftik lifleri genel olarak yün lifine yapı itibari ile benzemelerine rağmen, çok daha ince ve çok daha az kıvrımlı olmaları bakımından farklıdırlar. Dolayısıyla yüne göre daha parlak ve yumuşaktırlar.

Kesit şekli olarak ele alındığında ise tiftik lifi yüne göre daireye daha yakın formdadır. Lifin dış yüzeyindeki pulcuklar daha ince olup daha düz ve pürüzsüz halde yerleşmişlerdir. Tiftik lifi yüzeyinde 100 mikronda 5-6 adet pul yer alırken, yünde yaklaşık 11 adet pul bulunmaktadır. Dolayısıyla tiftikte lif yüzeyi daha pürüzsüz görünümdedir. Sonuçta bu özellik, tiftik lifinin ışığı daha iyi yansıtarak kendine has ipeğimsi bir parlaklık kazanmasına yol açmaktadır. Bunun yanında tiftik lifinde pullar yün lifindeki pullara nazaran daha yumuşak ve pürüzsüzdür. Sonuçta bu özellik, dokumada tiftik ipliklerin yün iplikler kadar iç içe geçmeyerek kumaşın nispeten daha açık yapıda olmasına neden olmaktadır. Bu nedenle de nemli iklimlerde özellikle Japonya'da tiftik elyaf içeren takımlık kumaşlar yünlü kumaşlara nazaran daha çok tercih edilmektedir. Ayrıca tiftik lifleri bu liflerde kemp kıllar dışında öz kanal olmamasından dolayı korteks tabakasının çok yer kaplaması nedeniyle oldukça dayanıklı olmaları ile de tanınmaktadır.

TİFTİĞİN KULLANIM ALANLARI

1-Elbise üretiminde kumaş yapımında

2-Kısa lifli yünlerden keçe ve fötr şapka yapımında

3-Eldiven,çorap,şapka,şal ve baş örtüsü dokumasında

4-Kalın tiftiklerden elde edilen ipliklerden halı ve battaniye yapılır.

5-Döşemelik kumaş ve triko sanayinde kullanılır.

6-Hediyelik eşya yapımıda kullanılır.

7-Ayakkabı ve terlik yapımında kullanılır.

8-Boya rulolarında ıstampalarda kullanılır.

9-Peruk ve çocuk oyuncaklarında kullanılır.

Yüksek performanslı PE lifleri yüksek mukavemet be sertlik değerleri ile iyi bir mukavemet / ağırlık oranına sahiptir ve ticari olarak dünyada birçok firmada üretilmektedir. PE liflerinden yüksek mukavemet elde edilmesi için aşağıdaki etkenler önemlidir.

- (-CH2-) yapıtaşının yüksek kristallik ve oryantasyon ile desteklenmesi gerekir.

- Minimum zincir kıvrımı sağlayarak esnekliği yüksek bir molekül elde edilmelidir. Molekül sert olmamalı fakat kristal yapıda olmalıdır.

- Çok yüksek molekül ağırlığında lineer bir molekül elde edilmeye çalışılmalıdır.

Üretici firmalar çeşitli özellikleri sağlayacak şekillerde çok çeşitli tiplerde PE lifleri geliştirmişlerdir. PE hem eriyikten hem de çözeltiden çekilebilir. Önemli üreticiler Dutch tate Mines (DYNEEMA), Alliad – Signal Production (SPECTRA) , Mitsui (TEKMİLON) , Celanese ve Montefiber’dır

Yüksek performanslı PE liflerinin üretiminde eriyikten veya çözeltiden çekim sistemlerinin her ikisi de kullanılır. Eriyikten çekim sisteminde yüksek moleküllü PE lifleri de elde edilebilse de sistem daha çok düşük molekül ağırlıklı PE lifleri için daha uygundur. Bu proses ile yüksek modüllü fakat nispeten düşük mukavemetli lifler elde edilir. Çözeltiden çekimde ise ultra yüksek molekül ağırlıklı PE özel bir çekim işlemine tabi tutularak elde edilir. Bu sistem ile hem yüksek mukavemetli hem de yüksek modüllü lifler elde edilir.

Çözeltiden çekim sistemi ticari olarak daha fazla başarı kazanmıştır ve bu sisteme “eriyikten çekim” ‘de denir. Bu sistem Groningen Üniversitesi tarafından geliştirilmiş ve daha sonra DNS tarafından patenti alınmıştır.

Ultra yüksek modüllü PE lifini elde etmek için ultra çekim gerekmektedir. Ultra çekim kıvrılmış haldeki kristallerin kopartılması ve daha sonra uzun zincirli mikrofibril yapısına gelmesidir.

Yüksek modüllü ve aynı sıcaklıkta çekilmiş PE filamentler “şiş kebap” denilen bir yapıya sahiptir. Bu yapı noktasal çekim ile düzeltilir. Fakat düzeltim işlemi için çok yüksek sıcaklık gerekmektedir. Ayrıca materyallerin en baştan yüksek sıcaklıklarda çekilmesi (nispeten yüksek hızlarda) şiş kebap yapısını düzgün fibrillere çevirmektedir.

PE liflerinin ticari başarı sağlamasının en önemli etkenleri aşağıdadır.

- Yüksek özgül mukavemet ve özgül modül ile beraber yüksek kopma enerjisi

- Düşük özgül ağırlık

- Çok iyi sürtme dayanımı

- Mükemmel elektriksel ve kimyasal dayanım

- İyi bir UV dayanımı

- Düşük nem alma

Yüksek performanslı PE liflerinin yüksek mukavemet ve düşük uzaması vardır.

Kendi boyu ile kopma uzunluğu 280 km’dir.

Ultra Yüksek modüllü PE lifinin (UHMPE) özellikleri oryantasyon miktarına bağlı değildir. Kristalizaasyon koşullarındaki herhangi bir sapma UHMPE2nin mekanik özelliklerinde değişime yol açar. Gel-spun PE lifinin mukavemeti 30 g/denye gibi değerlere ulaşır. Yüksek mukavemet ve modül özellikleri elektron ışınımı yöntemi ile arttırılabilir.

Gel-spinning metodu ile elde edilen PE liflerinde çeşitli çekim oranları kullanılarak mukavemet özellikleri değiştirilebilir. 30’un üzerindeki çekim oranlarında mukavemet homojenliği çok iyi biçimde sağlanmaktadır.

Eriyikten çekim liflerin mukavemeti hata konsantrasyonuna ve filament çapına bağlıdır. Gel-spun’lar bu konuda çok daha farklı davranırlar. PE liflerinin mukavemeti kristal bölgelerden ziyade düzensiz bölgelerin dağılım durumuna bağlıdır. Ultra veya yüksek çekimli yüksek molekül ağırlıklı PE liflerinin mukavemeti filament çapı ve propilen komonomer oranı ile değişir. Bu yapı Young Modülü standart lif davranışına uymaz.

Yüksek modüllü PE liflerinin çeşitli dış etkilere dayanıklı bir kimyasal ve kristal yapısı vardır. Deniz suyu içerisindeki dayanımı hiçbir fonksiyonel problem çıkarmaz.

Yüksek bir modüle ek olarak PE liflerinin yüksek aşınma dayanımı vardır

.

Yüksek performans liflerin de limitleri vardır. PE’nin erime noktası çok düşüktür ve çeşitli matrislerde yapışma özelliği kötüdür. Bu yüzden kompozitlerde kullanımı zordur. Özel bir yüzey işlemi ile lif yüzeyine yapışkan özellik kazandırılabilir.

PE’nin bazı kullanım alanları aşağıda görülmektedir.

- Tekne yelkenleri

- Gemi halatları

- Koruyucu elbiseler

- Kompozitler (spor ekipmanları, basınçlı kaplar, gemi omurgası ve çeşitli zırhlar)

- Beton destekleme

- Balık ağları

- Medikal aşılar

Hafiflik, yüksek mukavemet ve düşük Creep PE liflerinin gemi yelkenlerinde kullanılmasının başlıca sebepleridir. İyi bir kombinasyon yelkenlerin kullanım anında şeklinin bozulmasını önler. Hafiflik, yüksek mukavemet, çok iyi sürtme dayanımı ve düşük nem alma özellikleri bir arada sağlanırsa çok iyi bir gemi halatı elde edilir.

PE liflerinin A.B.D.’deki en iyi pazarı gemi halatlarıdır. Balık ağları da büyüyen bir sektördür. Dyneema en yaygın trol ağıdır. İzlanda dünyadaki en büyük PE balık ağı üreticisidir. Uzun dayanım, yüksek sertlik, hafiflik ve iyi bir esneklik özellikleri bir araya getirilerek PE lifleri tekne omurgalarında kullanılır. PE’nin ayrıca çok iyi bir darbe dayanımı vardır ve cam, karbon lifleri ile kompozitler üretilerek darbe dayanımı özellikleri geliştirilir.

PE kompozitlerinden yapılmış çok çeşitli kask ve başlıklar dağcılar ve madenciler tarafından kullanılmaktadır. Darbe mukavemetinde sadece E-cam yüksek modüllü PE lifine alternatif gösterilebilmektedir. PE’nin diğer ilginç kullanım alanları roket motor blokları ve basınç kaplarıdır. PE’nin basınç altında patlama performans faktörü aramidlerden yaklaşık %45 daha fazladır.

PE lifi ayrıca kesmeye, dikişe ve balistik darbelere karşı korumalarda kullanılır.

Yüksek modüllü PE liflerinin aramid ve cam liflerine göre çok daha iyi bir dayanımı vardır. PE’den yapılan bir kurşun geçirmez yelek aynı koruma değerine sahip çelik yelekten %60 oranında daha hafiftir ve çok daha rahattır. PE lifleri risk barındıran işler ve spor uygulamaları için de çok uygun bulunmuştur. UHMPE ile koruyucu eldivenler, eskrim giysileri gibi ürünler yapılmaktadır.

PE lifinden yapılan bir koruyucu elbise yaklaşık 1000 N kuvvete kadar delinmez. Düşük güç faktörü ve dielektrik katsayısı ile PE lifleri üzerine gelen sinyalleri çok az saptırır ve bu yüzden radar koruyucu bir özelliğe sahiptir. Ayrıca jeotekstil alanında da çeşitli uygulamalar vardır. PE’den yapılan ağlar erozyon önleyici olarak kullanılmaktadır.

Seramik lifi metal oksit i metal karpit, metal nitrit ve bunun gibi karışımlardan oluşan kolay işlenemeyen bir polikristal lif olarak tanımlanır. Bu tanımda silikon ve boron metal olarak kabul edilir. 1950’lerden sonra uzay, metal, nükleer ve kimya endüstrilerindeki gelişmeler cam liflerinden bile daha yüksek sıcaklıklara dayanabilen malzemelere ihtiyaç duyulmasını sağladı. Ayrıca uzay endüstrisinde hafif, güçlü ve sert malzemelere çeşitli mekanik konstrüksiyonlarda ihtiyaç duyuldu.

Silkon karbit, silikon oksit, silikon nitrit ve alumina silikat gibi kolay erimeyen maddeler çok geniş kullanım alanı buldular. 1980’lerden itibaren üzerinde araştırma yapılan seramik lifleri genelde alumina, alumino silikat ve silikon karbit bazlıdır.

Alumina bazlı seramik liflerinin en önemli üreticileri ICI (SAFIMAX), 3M (Nextel),

Dupond (PRD-166) ve Sumitomo (ALF) ‘dur. Silikon bazlı seramik liflerinin en önemli üreticileri ise Nippon Carbon (NICALON), Dow Corning / Celanese (MPS), Ube Chemicals (TYRANO) ve Rhone Poulenc’dir. (FIBREAMIC)

Alumina / Alumino Silikat kompozisyonlarında genel olarak iki grup bulunmaktadır.

Birinci grup 1260 OC’ye kadar dayanıklıdır ve %40 – 50 oranında alumina içerir. Bu grubun kimyasal yapısında ufak değişiklikler yapılarak dayanımı 1400 OC’ye kadar çıkartılabilir. İkinci grubun farklı bir kristal morfolojisi vardır ve yaklaşık %70 oranında alumina içerir. Bu grup lifler 1600 OC’ye kadar dayanabilmektedir ve ticari olarak daha başarılı olmuşlardır.

Alumina liflerinin sentezlenmesi Aluminyum CHELAT öncüsü ile herhangi bir polimer ilavesi yapılmadan gerçekleştirilir. Öncüden eriyik çekimi ile alfa – alumina elde edilir. Bu yapının 1300 santigrat derece ’deki bir ısıl işlemden sonra uniform ve sabit bir tane büyüklüğü vardır. Bu işlemden sonra lifler tetragonal zirconia şeklinde bir molekül yapısına sahip olurlar.

Sumitomo’nun yeni aldığı bir patentte alüminyum yapıya su karıştırılarak polyanoxan (PAO) elde edilir ve bu yapı 28 OC’de %35 bağıl nemde çekilerek öncü yapı elde edilir. Silikon karbit bazlı filament iplikler Yajima ve arkadaşları tarafından geliştirilmiş ve Nippon Carbon tarafından Nicalon adı ile 1981’de piyasaya sunulmuştur.

Seramik liflerinin en önemli özellikleri yüksek mukavemetleri, yüksek modülleri, ısı yalıtkanlıkları ile ısıl ve fiziksel etkilere karşı yüksek dayanımlarıdır. Seramik lifleri bazen 1800 OC’nin bile üzerinde ve uzun süreli işlemlerde iyi dayanım gösterirler. Küçük çaplı seramik lifleri metal, cam ve seramik güçlendirici malzeme olarak ilgi görmektedirler.

Sıcaklıklardaki uzun süreli işlemlerde mekanik özellikleri yönünden kayba uğrarlar.

Seramik lifi kompozitlerinin özellikleri lif ve matris özellikleri ile liflerin birbiri arasındaki ilişkiye bağlıdır. Yüksek modüllü lifler genelde kırılgandır ve küçük çapları vardır (10 – 20 Mm). Bu özellikleri hasarsız olarak lifleri çeşitli özellikleri açısından test etmeyi zora sokar.

Alumina bazlı seramik lifi kompozitleri yüksek sıcaklıklarda çok iyi bir sürtme dayanımı sağlarlar.

Alumina / zirconia tipi seramik liflerin (PRD – 166) ölçümlerinde young modülleri 380 Gpa ve kopma mukavemetleri de 1.2 Gpa bulunmuştur. Bu lif 1400 OC’nin üzerindeki sıcaklıklarda mukavemetinin %35’ini hemen kaybetmektedir. Fakat müteakip 100 saat içerisinde mukavemet kaybı olmamaktadır. Silikon karbit lifi normalde çok kırılgan bir liftir.

Yüksek sıcaklıktaki mekanik performansına, akışkan gazlara ve kimyasal dayanımlarına istinaden seramik liflerinin çok çeşitli kullanım alanları vardır.

- Yüksek mukavemet, sertlik ve yüksek ısı yalıtkanlığı gerektiren kompozit teknolojileri

- Uzun süreli ısı izolasyonu

- Yüksek sıcaklıkta gaz filtrasyonu

Seramik lifleri uzay ve kimya endüstrisinde güçlendirici malzeme olarak sıklıkla kullanılmaktadır. En büyük kullanım alanlarından biri yüksek sıcaklıkta zorlanmaya uğrayan metal konstrüksiyonlardır. Motor teknolojisi buna örnek gösterilebilir. Diğer ilginç uygulamalar yanma odaları, yüzey stabilizasyonu, genişleme yuvaları ve çeşitli kasklardır.

Birçok hafif seramik lifi kompozitleri yüksek sıcaklığa dayanım özelliği sağlamaktadır.

Karbon liflerinin ilk kullanımı 1879’da Edison’un lambalarda karbon filamentleri kullanmak için patent almasına rastlar. Fakat gerçek anlamda ilk kullanım 1950’lerin sonudur. Uçak ve uzay endüstrisinin ihtiyaçları bunda en önemli etken olmuştur. İlk başarılı ticari uygulama İngiltere Farnborough’da Kraliyet Havacılık Kurumu’nda (Royal Aircraft Establishment) William Watt ve ekibi tarafından gerçekleştirilmiştir.

1960’ların başından itibaren karbon liflerinin gerçek tarihi başlamıştır ve karbon lifi ile kompozitlerinin kullanımı yüksek performanslarına bağlı olarak giderek artmıştır.

Karbon ve grafit yapılarının her ikisi de ana yapıtaşı olarak karbon elementinden oluşmuştur. Tekstil tanımına göre karbon lifi yapısında en az %90 oranında karbon ihtiva eden liftir. Öncü (precursor) diye tabir edilen çok çeşitli hammaddelerin değişik şekillerde işlenmesi ile değişik morfoloji ve özelliklerde karbon lifleri üretilir.

Bir öncü maddeden beklenen, karbon lifi yapısına dönüşümün kolayca sağlanabilmesi açısından, ihtiva ettiği karbon elementi miktarının mümkün olduğunca fazla olmasıdır. Karbon liflerinin üretim şekilleri, yapısı, özellikleri ve son kullanımlarında öncü malzemeler çok önemli bir etkendir.

Karbon Liflerinin Sınıflandırılması

Modüle Göre:

- Ultra yüksek modüllü tip (UHM): Modülü 500 Gpa üzeri olan karbon lifleridir. Union Carbide firmasının P120 tipi (820 Gpa) buna bir örnektir. Bu lif mezfaz – pitch bazlıdır.

- Yüksek modüllü tip (HM): Modülü 300 – 500 Gpa arası olup mukavemet / modül oranı 5 – 7 10-3 civarı olan karbon lifleri bu gruba girer. Toray’ın PAN bazlı M50 modeli (500 Gpa) bu gruba iyi bir örnektir.

- Orta Modüllü (IM): Modülü 300 Gpa’ya kadar olup mukavemet / modül oranı 10-2 civarı olan karbon lifleri bu gruba girer. Örnek olarak Toray’ın PAN bazlı M30 modeli (294 Gpa) gösterilebilir.

- Düşük Modüllü (LM): Modülü 100 Gpa’dan düşük olan karbon lifleri bu gruba girer. Isotropik bir yapısı olan bu liflerin genelde düşük mukavemet özellikleri vardır.

Mukavemete Göre:

- Ultra Yüksek Mukavemetli (UHS): Mukavemeti 5 Gpa’dan yüksek olup mukavemet / sertlik oranı 2 – 3.10-2 olan karbon lifleri bu gruba girer. Örnek olarak Toray’ın PAN bazlı T1000 modeli (7.06 Gpa) gösterilebilir.

- Yüksek Mukavemetli (HS): Mukavemeti 3 Gpa’dan yüksek olup mukavemet / sertlik oranı 1.5 – 2.10-2 olan karbon lifleri bu gruba girer. Hercules’in PAN bazlı AS-6 modeli (4.14 Gpa) bu gruba bir örnektir.

Son Isıl İşlemlerine Göre:

- Son işlem sıcaklığı 2000 OC üzeri olan karbon lifleri: Bu gruba yüksek modüllü tipler girer.

- Son işlem sıcaklığı 1500 OC civarı olan karbon lifleri: Bu gruba yüksek mukavemetli tipler girer.

- Son işlem sıcaklığı 1000 OC’ye kadar olan karbon lifleri: Bu gruba düşük modüllü ve mukavemetli tipler girer.

Karbon liflerinin üretiminde en önemli öncü materyaller Polyakrilonitril (PAN), selülozik lifler (viskoz – rayon, pamuk) ve zift gibi yapılardır. 1960’tan 1980’e kadar A.B.D.’de karbon liflerinin öncülere bağlı olarak değişik üretim olanakları konusunda çok çeşitli patentler alınmıştır. Üretim şekillerini aşağıda anlatıldığı üzere öncü lif tipine göre ayırmak en uygunudur.

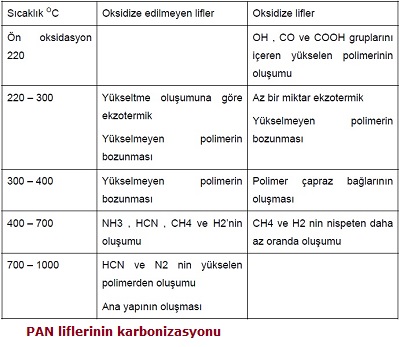

PAN Bazlı Karbon Liflerinin Üretimi

Bugünün yüksek teknoloji karbon lifleri, istenen molekül oryantasyon ve kristalliğine sahip, genelde nitrojen de ihtiva eden aromatik polimerlerdir. PAN bazlı karbon lifleri diğer öncülere göre çok daha fazla ticari ilgi görmüştür. PAN’dan karbon lifi üretiminde ana üç basamak bulunmaktadır.

- 200 – 300 OC’de oksidatif stabilizasyon.

- 1000 OC’de karbonizasyon (1500 OC’ye kadar çıkabilir.

- Lif tipine bağlı olarak 1500 – 3000 OC arası grafitizassyon.

PAN öncüsü ilk safhada gergin bir şekilde tutularak 200 – 300 OC’de oksidasyona uğrar. Bu işlem PAN’ı plastik olmayan halkasal bir bileşiğe dönüştürür. Watt ve Johnson bu işlem için 150 – 400 OC aralığını tavsiye etmiştir. Bu yapının oluşması iki basamakta gerçekleşmektedir. Bu basamaklar halkasallaşma ve dehidrojenasyon’dur.

Bu iki basamak sırasında sıcaklık da kademeli olarak arttırılır. Stabilizasyonun tamamlanması için birkaç saat beklenmesi tavsiye edilir. Lifin gergin tutulmasının sebebi oksidasyon sırasında lifin gevşemesini ve oryantasyonunu kaybetmesini önlemektir. Germe sırasındaki uzama miktarı üretim şekline göre değişebilir.

Yeni bir patent PAN öncülerinin hızlı stabilizasyonunu savunmaktadır. Bu patentte ilk safha materyalden maksimum plastikliğin elde edildiği sıcaklıkta gerçekleşmektedir (çekim %10 – 50). İkinci safha 0.01 – 0.2 g/denye gerginlikte 200 – 300 OC sıcaklıkta gerçekleşmektedir. Toplam işlem süresi 15 – 60 dakikadır (oksijen atmosferi içerisinde geçen süre).

Oksidadif proses ile lifler yüksek sıcaklıklardaki işlemlere dayanım kazanırlar. Oksidasyon sonrası lifler 1000 OC’nin üzerindeki sıcaklıklarda gergisiz olarak karbonize edilirler. Karbonize işlemi sırasında karbon dışı yapılar (CHN, NH3, H2) uzaklaştırılırlar ve başlangıçtaki PAN’ın yaklaşık yarı ağırlığında bir yapı elde edilir.

Karbonizasyon iki safhadan oluşur. 400 – 600 OC arasında denitrojenasyon işlemi yapılır ve 700 OC’de nitrojen eleminasyonu devam eder ve 900 OC’de maksimum düzeyine ulaşır. 1300 OC’de lif içerisindeki nitrojen minimum düzeydedir.

Karbonizasyon sonrası elde edilen lifler karbon dışı yapılardan hemen hemen arınmıştır ve grafite benzer bir yapı oluşmuştur. 2500 OC’nin üzerindeki ısıl işlemler ile (grafitizasyon) oryantasyon ve kristallik lif ekseni yönünde arttırılır.

Rayon Bazlı Karbon Liflerinin Üretimi

Rayondan karbon lifi üretiminde üç basamak vardır.

- Stabilizasyon (25 – 400 OC)

- Karbonizasyon (400 – 700 OC)

- Grafitizasyon (700 – 2700 OC)

Stabilizasyon temelde bir oksidasyon prosesidir ve yine üç basamaktan oluşur.

- Suyun fiziksel dışa atımı (25 – 150 OC)

- Selülozik yapının dehidrasyonu (150 – 240 OC)

- Dairesel bağların temel kopuşu, eter C – O bağlarının yerine C – C bağlarının oluşması ve aromatizasyon (240 – 400 OC)

Mezofaz Zift Bazlı Karbon Liflerin Üretimi

Eğer bir hidrokarbon karışımının termodinamik yapısı biliniyorsa çeşitli karbon lifi üretme imkanları da olabilir. Ziftin bazı komponentlerinden karbon lifi üretilmesi de bu mantık çerçevesinde gerçekleşmektedir. Ziftin uygun çözücü sistem ile karbon lifi üretimine hazır hale getirilmesi mümkündür. Yüksek molekül ağırlıklı aromatik ziftlerin genelde doğal yapıları anizotropiktir. Bunlara mezofaz denir. Çekim sonrası mezofaz moleküller oryante edilip lif eksenine paralel hale getirilir ve termodinamik olarak sağlam bir yapı elde edilir. Gerçek dönüşümden önce zift çekime uğrayacak lif haline gelir. Bu üretimin genel işlemleri sırası ile aşağıdaki gibidir.

- Ticari zift => Mezofaza polimerizasyon

- Eriyikten çekim

- Hava ortamı içinde stabilizasyon

- Karbonizasyon

- Grafitizasyon

Zift öncüsü 350 OC’de ısıl işlem ile mezofaz zifte dönüşür. Bu yapı hem izotropik hem de anizotropik yapıları içerir. Çekim sonrası izotropik bölüm yumuşama noktasından daha düşük bir sıcaklıkta enjekte edilebilecek duruma gelir. Bundan sonra lif 1000 OC’de karbonizasyona uğrar. Bu metodun avantajı stabilizasyon ve grafitizasyon safhalarında herhangi bir germe işlemine gerek olmamasıdır.

Karbon lifinin yapısı X ışını ve elektron mikroskobu yöntemleri ile ortaya çıkarılmıştır. Grafitin aksine karbon lifinin üç boyutlu düzenli bir yapısı yoktur. Genel olarak PAN lifinin mukavemetinin yüksek olması, üretilecek olan karbon lifinin de mukavemetli olması anlamına gelir. PAN öncüsünün mukavemeti oksidasyon işleminin ilk safhasında ciddi biçimde düşer uzama oranı ilk önce artar sonra azalır. Karbonizasyon sırasında ısıl işlem sıcaklığının artışı ile oryantasyon ciddi bir biçimde artar. Karbonizasyon sonrası lifin Young Modülü’nde de ciddi bir artış olur. Mukavemet özelliklerinde lifin kabuk ve kor yapılarının da çok etkisi vardır. Eğer orta şiddette bir stabilizasyon uygulandı ise gerilim altında karbonizasyon ile modül ve mukavemet ciddi bir biçimde artar. Yüksek modüllü bir lifte kristaller lif yönünde katmanlar halinde yerleşmiş olmalıdır.

Karbon lifinin genel kullanım alanları aşağıdaki gibidir.

- Uçak ve uzay endüstrisi

- Otomotiv

- Spor ekipmanları

- Gemicilik

- Genel mühendislik uygulamaları

Karbon liflerinin uçak ve uzay endüstrisinde kulanılmalarının ana sebepleri aşağıdaki gibidir.

- Ağırlık göz önüne alındığında karbon liflerinin özgül mukavemetleri metallerden yaklaşık yedi kat fazla, kopma mukavemetleri ise yaklaşık 5 kat fazladır.

- Sıcaklıkla genleşme eğilimleri çok düşüktür.

- Çelik ve alüminyumdan daha iyi bir yorulma dayanımı bulunmaktadır.

- Performans / maliyet oranı yönünden oldukça avantajlıdırlar.

Uygun bir mukavemet ve sertlik verildiğinde karbon lifleri uzay ve uçak endüstrisi için vazgeçilmez bir materyal olmaktadır. Karbon lifleri ile yapılan parçalar ikame diğer metallerden yapılan parçalardan yaklaşık %30 daha hafiftir.

Karbon liflerinin en büyük avantajları sertlikleri ve genleşmeme eğilimleridir. Ayrıca karbon lifi kompozitleri çok iyi ısı yalıtımı elemanları olarak kullanılabilmektedir. Bu tip uygulamalara bir örnek uçakların ve uzay mekiklerinin ateşleme bölümlerinin izolasyonudur.

Spor endüstrisinde de karbon liflerinin tenis raketi, hokey sopaları, kayaklar, oltalar, yarış arabaları, bisikletler, yarış motorları gibi çok çeşitli uygulama alanları bulunmaktadır. Bu uygulamalardaki en büyük kazanım mukavemet ve hafifliktir.

Karbon liflerinin kimyasal dayanımı da iyi seviyededir. Bu life iyi bir korozyon dayanımı verir. Bu yüzden karbon liflerinden kimyasal ve yakıt tankları yapımında da yararlanılmaktadır.

Karbon liflerinin biyolojik uygunluğu tüm diğer materyallerden daha iyidir. Karbon lifleri yumuşak dokular, kan ve kemik ile oldukça uyumludur. Bu yüzden karbon kompozitleri protez ve kemik nakillerinde kullanılır.