Tekstil Lifleri (55)

Rami çalımsı, çok yıllık bir bitkidir. Lifleri her yıl biçilmek suretiyle saplarından elde edilir. Yaprakları iri ve etli olduğu için ipek böceği beslenmesinde de kullanılır.

Lif için yapılan hasattan sonra 50-60 günde bitki tekrar lif biçimine gelebilmektedir. Lif hücreleri, rami bitkisinin gövdesindeki kabuk kısmının hemen altında demetler halinde bulunur.

Bitkilerin yaprakları sararmaya başladığında hasadı yapılır. Bitki henüz yaşken kabuk kısımları bir bıçak yardımıyla sıyrılarak elle veya makinelerle temizlenir. Üzerindeki zamksı maddenin uzaklaştırılması için çürütme işlemi uygulanır. Kimyasal maddelerle veya mikroorganizmalarla yapılan zamk giderme işlemi yapılır. Lifler yumuşayarak daha iyi eğrilebilir hale gelir. Bir yılda 5-6 kez rami lif için hasat edilebilir. Bitki ömrü 6-20 yıl arasında değişebilmektedir. Köklerindeki rizomları yardımıyla yeni genç sürgün ve filizler vererek, toprak üzerinde bir bitki topluluğu oluşturur. Rami bitkisi 1-2.5 m boylanabilmektedir. Çiçek yapısı monoik olup (tek evcikli), rami çiçekleri yabancı döllenmektedir.

Rami lifleri pamuk liflerinden 5 kat, kenevir liflerinden 2 kat, ve keten liflerinden dört kat daha sağlamdır. Rami lifleri pamuk ve keten liflerine karıştırılarak tekstilde kullanılmaktadır. %55 rami ve %45 pamuk liflerinden yapılan elbiseler makinalı yıkamaya oldukça dirençlidir. Rami liflerinin %20 nem tutması nedeniyle deniz suyuna dayanıklı halatların yapılmasında ve absorbentlerin yapımında değerlendirilir. Rami bitkisinden 100-200 kg/da lif, 300-400 kg/da kuru sap elde edilir. Rami bitkisi dünyada en çok; Çin, Tayland, Kore, Filipinler ve Brezilya'da üretilmektedir.

Rami bitkisinden elde edilen lifler:

1-Bakteri ve böceklere karşı dayanıklıdır.

2- Ter emicidir ve kolay kurur.

3-Islanınca sağlamlığı artar, ancak elastik değil ve kolayca buruşur.

4-pamuğa oranla daha kolay eskir.

Balık ağlarının ve spor filelerinin yapımında ve banyo havlularında oldukça fazla oranda kullanılır. Rami tarımı sıcak ve nemli bölgelerde yıllık yağışın 1000 mm olduğu bölgelerde sulanmadan yapılabilir. Toprak isteği yönünden seçici olmayıp uygun drenajlı topraklarda yetişebilir. Toprak için pH 5.5-6.5 uygundur. Kuraklığa orta derecede dayanıklıdır.

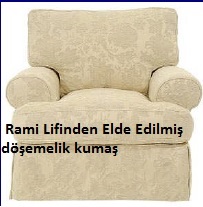

Hasat çiçeklenmenin başında başlar. Bu dönemdeki hasatdan yüksek kalitede lif elde edilir. Bazı ülkelerde makineli hasat yapılmaktadır. Havuzlamayla lif elde edilir ancak havuzlama yöntemi diğer lif bitkilerine oranla biraz daha zordur. Çeşitli yerel giyim eşyaları, döşemelik kumaşlar, ip ve halat yapımında kullanılır.

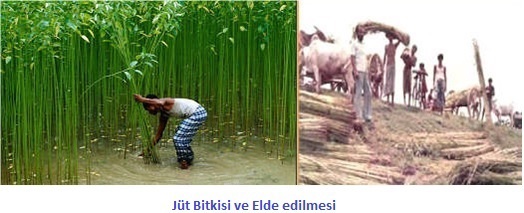

Anayurdu Hindistan yarımadası olarak bilinir ve ıhlamurgiller familyasından bir bitkidir. Soymuk elyafı olarak da bilinen jüt lifi, dünyada ilk kez 1970 yıllarında Hindistan Yarımadasından Batı’ya ihraç edilmesiyle dünyaya yayılmıştır. Jüt, tropik ve subtropik iklimlerde yetişen, 2- 4 metreye kadar boylanan odunsu yıllık bir bitkidir.

Tür olarak dikot olup fide dönemi naneyi andırmaktadır. Jüt bitkisinde bulunan kazık kökler toprak yapısına bağlı olarak 1-1,5 metre derinlere inebilmektedir. Bitki boyu ve çeşitlere göre 1,5- 4,5 metre arasında değişmektedir. Jüt sakları düz ve yuvarlaktır. Çok fazla sayıda türü olmasına rağmen ticari anlamda lif üretimi Corchorus capstilaris L. türünden yapılmaktadır. Başlıca üretim yeri Asya kıtası olup Hindistan ve Bangladeş dünya üretiminin % 90’ını karşılamaktadır.

Jüt, pamuktan sonra dünyada en fazla üretilen bitkisel liftir. Bir yıllık bir bitki olan jütün gövdesinde lif hücreleri demetler halinde bulunur. Hücrelerin primer duvarlarında büyük ölçüde linyin vardır. Sekonder duvarındaki selüloz tabakaları da bir miktar linyin içerir. Bitki gövdesinin enine kesiti incelendiğinde beşgen veya altıgen şeklinde köşeli hücreler görülür.

Jüt ekimi elle veya makine ile yapılır. Bakım işlemleri çapalama ve sulamadan ibarettir. Hindistan’da bitkiler sıra üzerinde 10-20 cm mesafe kalacak şekilde seyreltilir. Normal nemli iklimlerde 8- 10 kez, kurak iklimlerde ise 12- 15 kez sulamak gereklidir.

Boyları 1,5 ile 4,5 metre arasında değişen jüt bitkisinin tepesine yakın kısımlarında yapraklar bulunur. Yaprakları parlak yeşil renkte olan bitki sıcak ve rutubetli iklimi sever. Mart ve Nisan aylarında ekimi gerçekleştirilen liflerin hasadı 4-5 ay sonra bitki çiçek açtığı zaman yapılır. Hasat zamanı toplanan bitkinin lifleri yumuşak, geç toplanan bitkinin lifleri ise sert olur.

Jüt bitkisi genellikle kök kısmından kesilerek toplanır. Çekirdekleri, yaprakları ayrılır ve demetlenir. Bitkinin yumuşaması su içinde uzunca müddet bırakılan liflerin fermantasyona uğraması esasına dayanır. Toplanan jüt bitkisi balyalanarak havuzlara atılır.

Havuzlar ağaç parçası veya ağırlıklarla örtülerek bekletilir. Akan su veya temiz su havuzlarında bitkinin kabukları çürüyerek açılır. Kabuklar içinden lifler çıkarılıp serilerek kurutulur. Jütün gövdesinde lif hücreleri demetler halinde bulunur. Çürütme sonunda lif demetleri gövdeden elle soyularak ayrılır. Liflerin boyu 18- 20 cm’dir. İlk elde edildiğinde açık sarı olan lifler zaman geçtikçe açık kahverengiye döner. Elde edilen lifler bambu çubuklar üzerine asılır ve yapraklar örtülerek uzun bir zamanda kurumaları sağlanır.

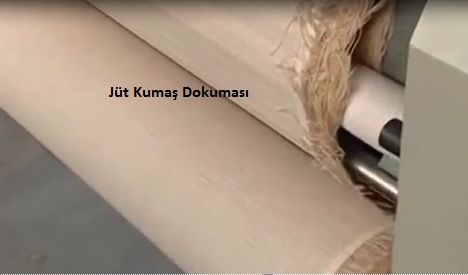

Kuruyan lifler, pamuk ipliği üretiminde olduğu gibi taraklardan geçirilerek temizlenir, tamamen liflerine ayrılır, bobinlere ip olarak sarılır. İp kalınlıkları maksada göre değişiktir. Uzunluk, çap ve renk gibi bazı özelliklerine göre ayrılıp gruplandırılan lifler fabrikalarda bir dizi işlemlerden geçirildikten sonra çeşitli ürünlere dönüştürülür.

Jüt Lifinin Fiziksel Özellikleri

Jüt bitkisinde havuzlamadan sonra elde edilen lif demetlerinin tek tek liflere ayrılması diğer liflere göre daha zordur. Bu nedenle daha ince iplik yapılması mümkün değildir. Ortalama lif uzunluğu 16- 24 cm’dir. Lif inceliği 15- 25 mikron arasındadır. Rengi, önce açık sarı-kahverengi olduğu halde zamanla koyulaşır. Rutubeti emme yeteneği oldukça yüksektir. % 100 nemli ortamda % 34’e kadar rutubet alır. Ticari rutubeti % 12’dir. İyi kalitelerde çok parlaktır. Kopma mukavemeti oldukça iyidir buna karşılık esnekliği çok azdır. Jüt liflerine basınç uygulanırsa şekil değiştirmez ve birbiri üzerinden kaymazlar. Fakat dezavantajları nem ve ısı etkisiyle lifin çürümesidir.

Jüt Lifinin Kimyasal Özellikleri

Jüt lifinin kimyasal bileşimi, lif elde ediliş şekline bağlı olarak değişmekle beraber, ortalama değerler bakımından lif içeriğinde bulunan maddelerin yüzde oranları şu şekildedir. Selüloz % 71,5, hemi selüloz % 13,3, lignin % 13,1, ekstrakt maddeler % 1,8, kabuk ve pektin % 0,2’dir . Jüt liflerindeki selüloz miktarı diğer bitkisel liflere göre daha az olduğu için lifler daha kırılgandır. Onun için eğirme işlemi öncesi yağ-su emülsiyonu ile muamele edilir. Jüt lifleri özellikle bazik ortamda klor ile muamele edildiğinde selüloz zinciri parçalandığından ağartılması oldukça zordur. Hidrojen peroksit veya sodyum klorit ile ağartılabilmektedir. Jüt lifleri asitlerden çok bazlara karşı dayanıklıdır. Pamukta kullanılan bütün boyalarla boyanabilir.

Jüt Lifinin Kullanım Alanları

Jüt doğada % 100 bozunur olduğu için geri dönüşümlü ve çevre dostudur. Jüt kendinden altın ve ipeksi bir parlaklığa sahiptir. Dünyada bitkisel liflerden imalatı en ucuz olan ipliktir. Bu tür özelliklerinden dolayı dünyada üretim ve kullanılabilirlik açısından pamuktan sonra ikinci sırayı almaktadır. Jüt lifleri, çeşitli sektörlerde elyaf, iplik ve kanaviçe jüt kumaşı olarak yaygın kullanım alanları bulmuşlardır. Jüt lifinin, kabukları ve liflerinden istifade edilir. Jütün tekstil sanayindeki önemi, liflerinin çok ince oluşundandır. Kaba lifler, çuval ve ambalaj bezleri, halı tabanı örgüsü yapımında, döküntü lifler ise döşemecilikte kullanılır.

Kaliteli ince lifler, doğal ve yapay liflerle karıştırılarak elbiselik ve perdelik kumaş yapımında kullanılır Dünyada üretilen jüt liflerinin büyük bir kısmı çuval, örtü kumaşları, ip ve sicim yapımında kullanılmaktadır. Paketleme tekstilleri üretim miktarı bakımından teknik tekstiller içerisinde en büyük alanı oluşturmaktadır. Bu alan içerisine jüt çuval kumaşları da dahildir. Jüt lifinin ağartılmasındaki güçlük nedeniyle bu liflerin kullanım alanları paketleme malzemesi ve halılar vb. ile sınırlı kalmıştır.

Kimyasal işlemlerle jütte meydana getirilen değişiklikler sayesinde bu lifler özel kullanım alanları için yün, poliester ve viskon ile karıştırılabilmektedir.

Aynı zamanda ekolojik olmaları nedeniyle yabancı ülkelerde paketleme materyali olarak polipropilen veya poliüretan yerine kullanılmaları tercih edilmektedir. Jüt pamuk karışımları ise jüt için tamamıyla yeni bir sektördür. Tekstil sanayinde giysilik ve döşemelik kumaşlarda kullanımı açısından oldukça önemlidir. Jüt lifi maliyetinin uygun olması ve iyi fiziksel özelliklere sahip olması nedeniyle nonwoven teknolojisinde çok sık kullanılır.

Tülbent oluşumu ve oluşan tülbendin kuvvetlendirilerek sabitlenmesi öğeleri nonwoven yüzey eldesinin ana temasını teşkil etmektedir. Bu bağlamda kullanım alanı ve özelliklerine göre mevcut tülbent oluşturma ve sabitleme yöntemlerinden uygun olanı seçilerek nonwoven mamul elde edilmektedir.

Kullanım alanları; tafting yüzeylerde ara tabaka veya esas tabaka olarak, yer kaplamaları için temel malzeme olarak, döşemeliklerde dolgu malzemesi olarak kullanılmaktadır.

Çevre dostu olan jüt, sadece tekstil sektöründe değil, ambalaj, ayakkabı-çanta, giyim aksesuarları, tarım, inşaat, denizcilik, otomotiv ve ilaç sektörü gibi birçok alanda kullanılmaktadır.

Günümüzde keten ve pek çok diğer gövde lifi üzerine yapılan çalışmalar artmıştır. Çünkü keten, tekstil ürünleri yanında yağ ve kompozitler için de bir hammaddedir. Ayrıca teknik tekstiller ve bazı özel tekstil ürünleri hem katma değerlerinin yüksekliği hem de üreticinin rekabet edebilirliğini arttırması nedeniyle avantajlıdır.

Keten ve diğer gövde lifleri bu tür ürünlerde rahatlıkla kullanılabilmektedir. Bunun dışında doğal olduklarından çevre sorunu da yaratmamaktadırlar. Ancak kullanılabilmeleri için temizlenmeleri ve pek çok işlemden geçirilmeleri gereklidir. Keten bir gövde lifi olduğundan, genellikle kabuk ve iç doku arasındaki gövdenin dış kısımlarından elde edilir ve havuzlanma işlemi ile kullanılır hale gelir. Havuzlama, liflerin lif olmayan dokulardan biyokimyasal olarak ayrılmasıdır. Enzimatik havuzlama yöntemi ve çiğde havuzlama ile şu anda geçerli olan diğer havuzlama yöntemlerinin dezavantajlarını ortadan kaldırılmakta, özel uygulamalar için özellikleri değiştirilmiş yüksek ve tekrarlanabilir kalitede lif eldesi sağlanabilmektedir.

Jüt, rami, kenevir, kenaf ve keten gibi sak lifleri, bitki gövdesinin kortikal bölgesinden elde edilmektedir. Keten (Linum usitatissimum L), yiyecek ve yakıt olarak kullanılan bir tarım ürünü olmasının yanında, bilinen en eski gövde lifidir. Ketenin sanayideki yeri çok eskilere dayanır ve özellikle Rönesans döneminde beğenilip, çok kullanılmıştır.

Amerika’da ketenin kullanımı diğer batı ülkelerinden çok daha fazladır. Geleneksel keten Avrupa da uzun düzgün liflerden oluşsa da, birçok endüstriyel analiz Amerika’daki genel kullanımın pamuk ya da diğer liflerle karıştırılan kısa ştapel liflerden oluştuğunu göstermektedir. Keten hem yağ ve tekstil hem de kompozit sanayinin hammaddesidir. Keten ürünlerinin tekstilde kullanımının yanında, nonwovenlarda ve kompozit ürünlerde kullanılması önemli oranda artmaktadır. Keten lifi biyolojik esaslı kompozitleri güçlendirir ve biyolojik olarak parçalanamayan ürünlerin miktarını azaltır. Lif eldesi için yetiştirilen ketenin gövdesi, tohum için yetiştirilenden daha uzun olup, dallanma da daha azdır.

Tohum için yetiştirilen keten genellikle tekstil için gerekli olandan daha kaba olarak düşünülür ve kompozitler için (teknik derecede lif üretimi) bir seçenektir. Tohum için büyük miktarlarda yetiştirilen keten, tohumları alındıktan sonra yan ürün olarak kalmakta ve çevre açısından önemli sorun yaratmaktadır. Bu yüzden tohum için yetiştirilen bitkilerin liflerinin kompozitlerde kullanımı hem lif özellikleri hem de kalınlıkları açısından ürün geliştirmede avantajlar sağlarken, çevre sorununun çözümüne de yardımcı olur.

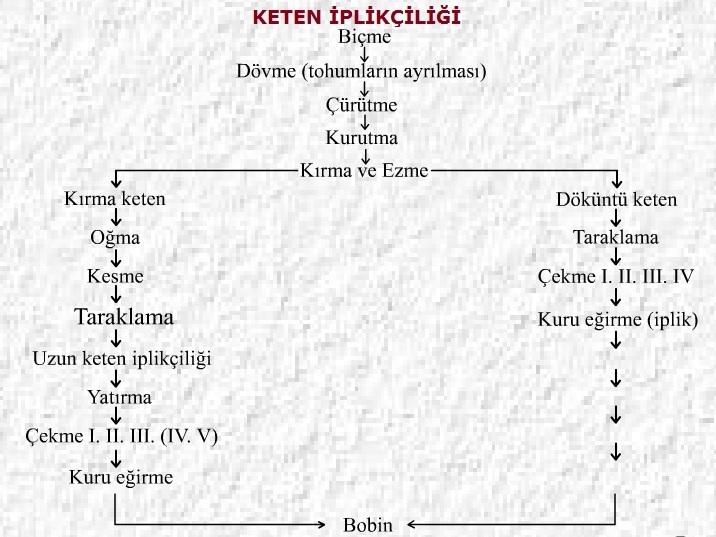

KETENİN HASATI

Kökler bir tarafa, saplar bir tarafa gelmek üzere demetler halinde tarlada kurumaya bırakılır.

Üzerindeki yapraklar kuruyup döküldükten sonra kendi sapları ile bağlanarak demet haline getirilir.Kurutulmuş bitkiden lifin elde edilmesi üç aşamada gerçekleşir. Bunlar;çürütme, dövme ve taraklamadır.

KETENİN HAVUZLANMASI

Havuzlama işleminin amacı, selüloz liflerini, onları çevreleyen dokulardan ayrılarak, serbest kalmasını sağlamaktır. Bu ya mikroorganizmalar bitki gövdesinin içine nüfuz ederek ya da enzimatik işlemler ile, lif yığınlarını birbirine bağlayan pektinazı, suda çözülebilen basit bileşiklere dönüştürerek yapılır. Havuzlama çiğde, durgun suda, akarsuda, sıcak suda, kimyasal olarak ya da enzimatik olarak yapılabilmektedir. Anaerobik bakterilerle fermantasyon ( mayalanma ) esasına dayanan suda havuzlama, yüksek lif kalitesi vermesine karşın, kabul edilemez çevresel atıklara sebep olduğu için, batılı ülkelerde yıllarca önce vazgeçilmiştir. Çiğde havuzlama, aerobik mantarlar ile açık alanda bekleterek yapılmaktadır. Bu yöntem batılı ülkelerde tercih edilmekte ve bir çok keten lifi bu şekilde üretilmektedir. Ancak çiğde havuzlamanın;

1-havuzlama için uygun nemi ve sıcaklığı olan belli coğrafik bölgelere bağımlılık

2-Suda havuzlamaya göre daha kaba ve düşük kaliteli liflerin eldesi

3-lif özelliklerindeki tutarlılığın azalması

4-Tarım alanlarını haftalarca meşgul etmek gibi dezavantajlarından dolayı havuzlama halen keten lifinin üretimi için büyük bir problemdir.

1980’ li yıllarda Avrupa’da, çiğde havuzlamanın yerini almak üzere enzimatik havuzlamanın geliştirilmesi için çeşitli araştırmalar yapılmaya başlanmıştır. Bu araştırmalar sonucunda Nova Nordisk( Danimarka) tarafından ticari enzim karışımı Flaxzyme ve çeşitli enzimler üretilmiştir. Sharma 1987’de çiğde havuzlanmış liflerdeki selülozik olmayan kısımları gidermek için enzim karışımı kullanmıştır . Van Sumere ve Sharma 1991’de Flaxzyme kullanarak yapılan havuzlamadan elde edilen liflerin incelik, sağlamlık, renk ve mumluluk gibi özelliklerinin, suda en iyi şekilde havuzlanmış keten liflerininkiyle karşılaştırılabilecek niteliklerde olduğunu belirlemiştir.

Tüm gelişmelere rağmen Avrupa’da hala en çok çiğde havuzlama kullanılmaktadır. Enzimatik havuzlama işleminin ticari olarak gelişmesini engelleyen en önemli nedenlerden birisi fiyattır. Birleşik Devletlerde ise, Tarım Bakanlığı’nın, Tarım Araştırma Servisi Amerika’nın tekstil ve kompozitlerde kullanımı amacıyla keten lifi endüstrisini yeniden geliştirmek üzere çalışmalar yapmış ve enzimatik havuzlama prosesi geliştirmiştir . Hangi metod uygulanırsa uygulansın etkili bir havuzlama lif demetlerini, epidermis/ kütikula ve nüveden ayırır. Buna ek olarak lif demetleri, daha küçük demetlere ve bağımsız liflere parçalanır. Lifler, lif olmayan bileşiklerden ayrılırlar ve orta lamel bağımsız lif oluşumu için bozulur.

Havuzlama sonrası pektin, arabinoz, ksiloz miktarı azalırken, glükoz, manoz ve galaktoz miktarı artmaktadır.Akin ve arkadaşlarının yaptıkları bir çalışmada, yüksek miktarda pektinaz içeren enzimler ile çalışılmıştır. Liflerin gövdeden ayrılışları taramalı elektron mikroskobu, ışık mikroskobu ve Fried testi ile değerlendirilmiştir. Kullanılan ticari enzim karışımları yüksek pektinolitik aktiviteye ve ayrıca ksilenaz ve selülaz aktivitesine sahiptir. Denemeler sonucunda, yüksek pektinaz aktivitesine sahip ama dayanıksız ksinelaz ve selülaz aktivesi olan kültürlerin ketenin havuzlamasında yüksek etkiye sahip olduğu saptanmıştır. Taramalı elektron mikroskobu, bitkisel alanlarının korumasız olarak enzimlere maruz bırakıldığında Ultrazym ve Flaxzyme liflerin ayrılmasında etkili olduğunu ama gövdeler daha bozulmamışken etkili olarak havuzlamadıklarını göstermiştir. Ayrıca artan sıcaklığın, enzimlerin hücre duvarlarını parçalayıcı aktivitesini değiştirmiştir. 40 ve 50°C’deki bir etki 22° C’ deki etkiden 2 kat daha hızlıdır. Daha öncede belirtildiği gibi, etkili havuzlama için gerekli olan enzim fiyatı, enzimatik havuzlamanın çok büyük bir dezavantajıdır. Bu nedenle kullanılan enzim miktarını düşüren yöntemler, ticari açıdan gereklidir.

3 tip havuzlamada polysakkarit parçalayıcı enzimlerin farklı olmasıdır. Örneğin, çiğde havuzlamada mantar kolonileri tarafından serbest bırakılan pektinaz ve hemiselülazlar, 5-8 haftalık bir sürede yavaşça havuzlarlar. Bunun aksine, suda ve enzimatik havuzlama 3-7 günde sona erer. Sonuçta elde edilen mamullerde, özellikle suda havuzlamada, belirgin yapısal farklılıklar bulunmaktadır. Karmaşık bir şekilde ketenin kalitesi, havuzlanmış lifteki artık pektin, hemiselüloz, lignin ve lipid oranı ile bağlantılıdır.

KETEN LİFİNİN ELDE EDİLİŞİ-ÇÜRÜTME YÖNTEMİ -DÖVME

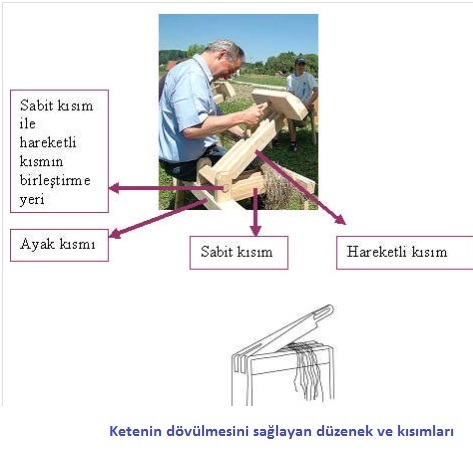

Çürütme işlemi bittikten sonra, demetler dikine sıralanarak açık havada veya güneşsiz yerde kurutulur. Kurumuş saplar önce tokmakla dövülür.Sonra manganezlerde kırılır. Manganezler bu iş için yapılmış küt ağızlı bir bıçaktan ibarettir. Manganezde odunsu hücrelerin bulunduğu sap kısımları parçalanarak dökülür.

KETEN LİFİNİN ELDE EDİLİŞİ-ÇÜRÜTME YÖNTEMİ –TARAKLAMA

Keten lifleri üzerinde kalmış olan odunsu parçaları uzaklaştırmak için önce çırpılır. Manganezde kırılan odunsu yapının temizlenmesi de çivili yapıdan oluşan taraklarla temizlenir. Daha sonra uzun ve kısa lifleri birbirinden ayırmak ve lifleri düzgünleştirmek için taraklanır. Geriye lif demeti kalır. Demet biçimine getirilerek balyalanıp, piyasaya sürülür.

Düşük kaliteli lifler, asit, baz veya sabun çözeltileri kullanılarak katolize edilir. Katolize edilmiş lifler genellikle pamukla karıştırılarak kullanılır

KETEN LİFİNİN ELDE EDİLİŞİ-ÇÜRÜTME YÖNTEMİ

Keten liflerini, yapışık olduğu diğer dokulardan ayırt etmek için çürütme işlemi yapılır. Çürütme işlemi üç değişik yönteme yapılmaktadır. Bunlar; çiğ ile çürütme, su ile çürütme ve kimyasal çürütmedir.

Çiğ ile Çürütme

Nem oranı yüksek bölgelerde, keten sapları çayırlar üzerine serilerek nemli havaya bırakılır.Keten saplarının çürümesi mikroorganizmalar yardımı ile olur. Nem etkisi ile üreyen mikroorganizmalar, bu üreme sırasında lif demetlerini odunsu hücrelere bağlama görevini yapan pektin maddesini eritirler ve lifler birbirinden ayrılır. Bu işlem 1–1,5 ayda tamamlanır. Bu yöntemle çok yumuşak lifler elde edilir.

Su ile Çürütme

Kurak bölgelerde keten sapları akarsu veya havuzlar içinde yapılır. Sıcak sularda mikroorganizmalar çabuk ürediği için işlem kısa sürer. Akarsularda 1–5 haftada işlem tamamlanır. Durgun sularda, havuzda veya fabrikada özel havuzlarda ise su daha çok ve kısa sürede ısındığı için 4–6günde çürütme işlemi tamamlanır.

Çürütme işleminde dikkat edilecek husus havuzlamayı ve sıcaklığı kontrol altında tutmaktır. Aksi halde mikroorganizmalar, dış pektini parçaladıktan sonra iç pektini de eritmeye başlar, lif demetini de parçalar ve tek tek hücrelere ayrılırlar. Buna ketenin pamuklaşması veya kotonize olması denir. Bu takdirde ketenin kalitesini düşürür

Kimyasal Çürütme

Keten sapları %3‟lük HCl ile havuzlarda 2–3 gün süre ile bekletilir. Daha sonra yıkanıp nötralize edilir. Diğer çürütme yöntemlerinden daha çabuk fakat daha düşük kalitede lifler elde edilir.

KETENİN FİZİKSEL VE KİMYASAL YAPISI

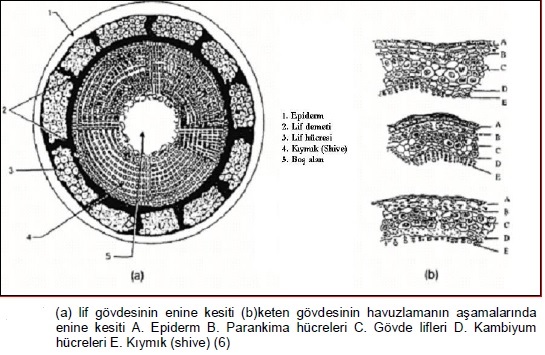

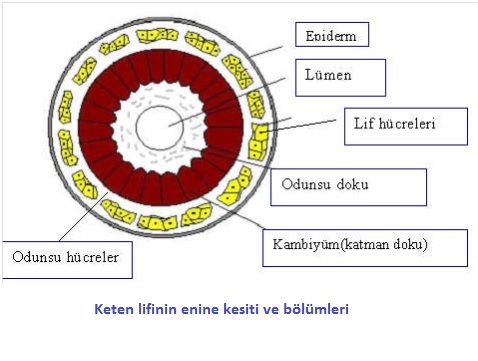

Keten gövdesinin enine kesiti alındığında, değişik tabakalar içerdiği görülmektedir.Lif yığınlarını bir epidermis tabakası çevrelemektedir. Bunlar kuvvetli gövde lifleridir ve gövde boyunda, kökten yukarı doğru uzanırlar. Lif yığınları, kıymık (shive) adı verilen odunsu hücreler içeren, sert iç gövde tarafından çevrilmiştir. Gövdenin merkezinde boş bir alan mevcuttur. Her bir lif yığını 10-40 arası tek liften oluşmaktadır. Uzunlukları 14 μ’dan 70 mm’e kadar değişmektedir. Ortalama lif uzunluğu 20-35 mı’dir. Lif fibrilleri, elementer fibrillerin medyana getirdiği mikrofibrillerden oluşmuştur. Hücrelerin ilk çeperi eser miktarda ligninle birlikte pektin içerirken, ikincil çeper esas olarak selülozdur. Kambiyum hücreleri lifleri kıymık (shive) bölgesinden ayırır.

Ketenin yapısında selüloz yanında pek çok madde bulunmaktadır. Kimyasal madde analizleri Morrison tarafından tarif edildiği gibi, sıvı gaz kromatografisi ile yapılmıştır. Glikoz miktarları pektin ve/veya hemi-selülozdakinden belirgin miktarda fazladır. Selülozun belirticisi olan glikoz, bu doku lifinde yapısal polisakkaridin çok olduğunu göstermektedir.Keten lifleri yüksek oranda selülozun dışında kendine has şekerler de içermektedir. Havuzlama sırasında pektinazik ve hemi-selülozik şekerler uzaklaştırılmaktadır. Havuzlanmış keten örneği değerlendirildiğinde, geri kalan kısımda glukoz, mannoze, galaktoz miktarları sırasıyla, %50, %27, %8 azalmaktadır. İkincil duvarda bulunan galaktan zincirleri ve arabinoglaktan proteinleri, ketene önemli bir kuvvet vermektedir. Gövde dokusunda karbonhidratlar üstünken, az miktarda aromatik maddeler, mumlar ve kütin vardır.

Keten Lifinin Fiziksel Özellikleri

1-Lif kalınlığı 0,014–0,025 mm arasındadır.

2-Lif demetinin uzunluğu 30–90 cm arasındadır. Tek lifin uzunluğu ise 7–8 cm arasındadır.

3-Keten sarımtırak beyaz renkte, hafif mavimsidir.

4-Ketenin, uzun ve ince olanı tercih edilir.

5-Kopma anında uzaması; kuru iken %1,8‟dir, yaĢ iken ise %2,2‟dir. · Islakken dayanıklılığı %20 daha fazladır.

6-Özgül ağırlığı 1,5 g/cm³ tür.

Keten Lifinin Kimyasal Özellikleri

Keten lifleri, kimyasal reaktiflere karşı pamuk lifinin göstermiş olduğu özellikleri gösterir .

1-Kaynar su, güneş ve deterjandan fazla etkilenmez.

2-Nem çekme özelliği pamuktan iyidir. Bu nedenle ticarette en fazla %18 nem kabul edilir. Bu nemi taşıdığı halde bile kuru hissi verir.

3-120 ºC „nin üstündeki sıcaklıklarda bozulur.

4-Uzun süre güneş ışığında maruz kaldığında dayanıklılığında azalma görülür.

KETEN LİFİNİN KULLANIM ALANRI

Genellikle serin tutması açısından yazlık dış giyimde kullanılır. Gömlek, ceket, pantolon vs. ev tekstilinde; sofra takımı, süs eşyaları, yatak takımları vs. yapımında kullanılır. Ayrıca su tesisatlarında lif olarak, halat yapımı ve kaliteli kâğıt yapımında kullanılır.

KETEN KUMAŞLARIN ÖZELLİKLERİ

Keten kumaş doğal bir elyaftır.

Diğer kumaş türlerine özellikle pamuklu kumaşa göre çok daha dayanıklıdır.

Parlak yapıya sahip olan bu kumaş türünün esnekliği azdır.

Keten kumaşın nem çekme özelliği yüksektir, bu sebeple banyo ürünlerinde sıkça kullanılır.

Bu kumaşın en bilinen özelliklerinden biri de çabuk kırışmasıdır, keten kıyafetlerin kullanımı bu sebeple rahat değildir.

Sıcak havalarda daha çok tercih edilmesinin nedeni, iri gözenekli yapısıyla vücudun hava almasını ve serin kalmasını sağlamasıdır.

Pürüzsüz ve tüysüz bir yapıya sahip olan keten kumaş çabuk kirlenmediğinden çokça tercih edilir.

Sık ütüleme ihtiyacı vardır.

Temizliği elde soğuk suyla yapılmalı ya da kuru temizleme yoluyla temizlenmelidir. Makinede yıkanmaya uygun değildir.

Duvarlarda kullanıldığında ısı ve ses yalıtımına katkı sağlar.

Dayanıklılığı, toz çekmemesi ve kendini bırakmaması döşemelik olarak sıkça kullanılmasını sağlar.

Yansıtıcı özelliği sayesinde güneşte renk solması gibi şikayetleri minimum indirir.

Yeni hammadde ve ürünlere olan ihtiyacın hızla arttığı tekstil sektöründeki en son gelişmelerden biri de Uzun suredir yapı malzemelerinde, mobilya, dekorasyon, aksesuar ürünlerinde ve yüksek performanslı kompozit malzemelerde kullanılan bambu bitkisinin çeşitli tekstil ürünlerinde kullanılmaya başlamasıdır.

Bambu, tropikal iklim bölgelerinde yetişen, 3 – 4 yıl gibi kısa surede olgunluğa erişen ve kâğıt, mobilya, Yapı, gıda, kimya endüstrisi gibi pek çok alanda kullanılan bir bitkidir. Tekstilde kullanılan bambu lifi, Gelişim ve üretim itibariyle Asya kökenli olup, Moso bamboo (Phyllostachys heterocycla pubescens) olarak adlandırılan bambu cinsinden elde edilmektedir. Bambu lifi doğal anti bakteriyel özelliği, Biyolojik olarak ayrışabilme, yüksek oranda nem tutma kapasitesi, yumuşaklık ve parlaklık, UV ısınlarını Kırma gibi özellikleri sayesinde tekstilde geniş bir kullanım alanı bulmakta ve diğer selülozik liflere alternatif oluşturmaktadır.

BAMBU LİFİNİN ÜRETİM YÖNTEMİ

Bambu lifi, bitki olgunlaşınca bitkinin kabuk kısımlarından ayrılarak elde edilen sak lifi ve hidrolizalkalizasyon ve çok fazlı ağartma işlemleri sonucu bambu bitkisinin gövdesinin ve yapraklarının İnceltilmesi ve arıtılması ile oluşan bambu hamurundan elde edilen rejenere selülozik lif olmak üzere iki farklı tiptedir. Sak lifi olarak elde edilen bambu lifi doğal bambu lifi olarak da tanımlanmaktadır.

Hidroliz alkalizasyon ve çok fazlı ağartma prensibine dayanan rejenere bambu lifi üretimi aşağıdaki basamaklardan oluşmaktadır.

1. Hazırlık: Bambu yaprakları ve gövdedeki yumuşak ve süngerimsi dokular ekstrakte edilir ve parçalanır.

2. Islatma: Parçalanmış olan bambu selülozu 20-25C° sıcaklıkta alkali selüloz oluşturmak üzere 1-3 saat Sureyle %15-20’lik sodyum hidroksit çözeltisine daldırılır.

3. Presleme: Sodyum hidroksit çözeltisinin uzaklaştırılması için bambu alkali selülozu preslenir.

4. Parçalama: Selülozun daha kolay islenebilmesi ve yüzey alanını artırmak için alkali selüloz küçük parçalara ayrılır.

5. Kurutma: Küçük parçalara ayrılan alkali selüloz, oksijenle temas etmesi için 24 saat sureyle kurumaya bırakılır. Bu süreç esnasında alkali selüloz kısmen okside olur ve yüksek alkali niteden dolayı daha düşük molekül ağırlığına ulaşır. Bu indirgenme eğirme çözeltisinde uygun viskozite elde etmeye yeterli olacak kısa zincirler oluşması için kontrol edilmelidir.

6. Sulfirizasyon: Bu aşamada, alkali selüloz çözeltisine karbon disulfid eklenerek sulfirizasyon sağlanır.

7. Ksantatlama: Sulfirizasyon aşamasından kalan karbon disulfid buharlaşma yoluyla uzaklaştırılır ve sonuçta selüloz sodyum ksantat oluşur.

8. Çözündürme: Bu aşamada, selüloz sodyum ksantat çözeltisine seyreltik sodyum hidroksit çözeltisi eklenir ve %5 sodyum hidroksit ve %7-15 bambu lifi selülozu ihtiva eden viskoz çözeltisi elde edilir.

9. Lif çekimi: Birbirini izleyen olgunlaştırma, filtreleme ve gazlardan arındırma işlemlerinden sonra viskoz bambu selülozu düzelerden seyreltik sulfirik asit çözeltisine gönderilerek selüloz sodyum kantatın sertleşmesi ve selülozik bambu liflerine dönüştürülmesi sağlanır. Rejenere bambu lifinin kimyasal üretim yönteminin viskon reyon üretimine büyük ölçüde benzerlik göstermesi nedeniyle rejenere bambu lifi bambu viskoz olarak da isimlendirilebilmektedir.

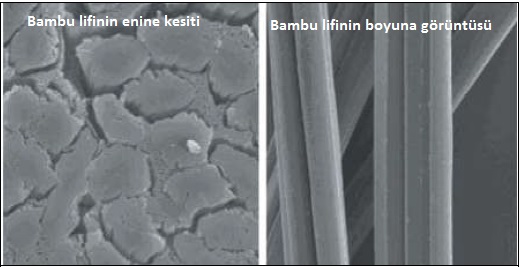

Bambu lifi aynı zamanda mekanik yöntemle de üretilebilmektedir. Mekanik yöntemde, bambu bitkisinin odunsu kısımları parçalanır ve doğal enzimlerle yumuşak bir hale gelmesi sağlanır. Böylelikle lifler mekanik olarak yapıdan ayrılır ve iplik üretiminde kullanılır. Bu yöntem daha fazla işgücü gerektirmesi ve maliyetinin yüksek olması sebebiyle daha az tercih edilmektedir. Rejenere bambu lifinin enine kesiti ve boyuna görüntüsü konvansiyonel viskon reyon lifine büyük ölçüde benzerlik göstermektedir.

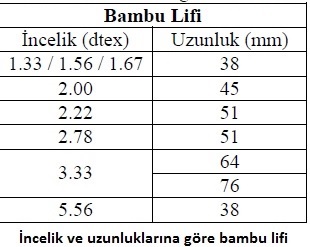

Rejenere bambu lifi, enine kesitini incelendiğinde çok miktarda mikro boşluk ve çukurların yer almasından dolayı yüksek seviyede nem tutma özelliğine ve hava geçirgenliğine sahiptir. Bambu lifinin enine kesiti elips seklinde olup ortası boşluklu bir yapıda olan doğal bambu lifinin bu yapısından dolayı rejenere bambu lifinde olduğu gibi su absorbsiyonu ve nem iletkenliğinin yüksek olduğu sonucu çıkarılmaktadır. Ayrıca, doğal bambu lifinin uzunluğu boyunca düzensiz bir şekilde dağılmış olan yatay çizgiler ve boğumlar bulunmaktadır Konvansiyonel viskon ve Tencel ile karşılaştırıldığında rejenere bambu lifi daha düşük kristaliniteye sahiptir. Dolayısıyla, yapılarında bulunan amorf bölge oranının daha fazla olmasından dolayı rejenere bambu ve konvansiyonel viskon liflerinin nem absorbsiyonu ve kuruma özellikleri Tencel’den daha iyidir. Öte yandan, rejenere bambu lifinin termal stabilizesi konvansiyonel viskon ve özellikle de Tencel kadar yüksek değildir. İncelik ve uzunluklarına göre rejenere bambu lifinin çeşitleri aşağıda görülmektedir.

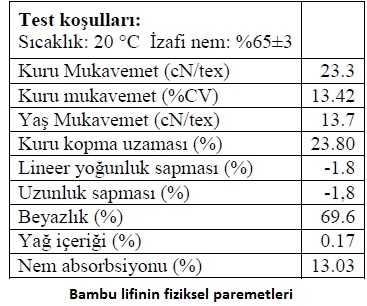

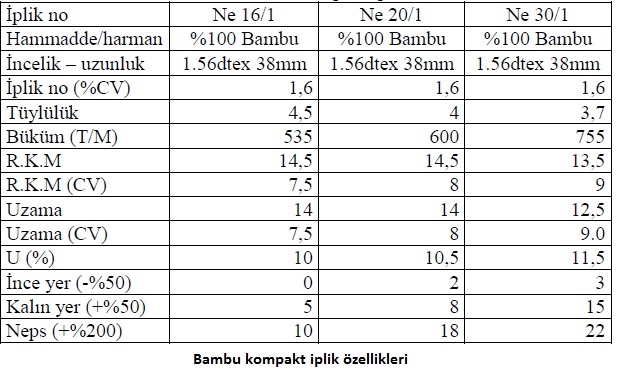

Bambu lifi ayrıca filament olarak da üretilmektedir. Piyasadaki mevcut bambu liflerinin uzunluk ve incelik değerlerinden de görüldüğü üzere bambu lifi hem kısa lif iplik eğirme sistemlerinde hem de gerek ştrayhgarn gerekse kamgarn olmak üzere uzun lif iplik eğirme sistemlerinde kullanılabilmektedir. Rejenere bambu lifine 20 oC sıcaklık ve %65 izafi nem’in bulunduğu test koşullarında elde edilen fiziksel parametreler aşağıda görülmektedir.

Bambu lifinin yumuşaklık, doğal anti bakteriyel özelliği, hava geçirgenliği, UV ısınları önleme gibi birçok olumlu özelliklerinin yanında mukavemetinin, özellikle yas mukavemetinin oldukça düşük olduğu ve bu durumun boya ve terbiye işlemlerinde kısıtlayıcı bir faktör olduğu belirtilmektedir.

Daha önce de belirtildiği gibi bambu lifi hem kısa lif iplik eğirme sistemlerinde hem de gerek strayhgarn gerekse kamgarn olmak üzere uzun lif iplik eğirme sistemlerinde %100 bambu olarak ya da çeşitli karışımlarda kullanılabilmektedir. Kısa lif eğirme sisteminde de ring, rotor ve özlü iplikler (core yarn) üretilmektedir.

BAMBU LİFİNİNİ KULLANIM ALANLARI

Erkek ve bayan iç ve dış giyim ürünleri: Bambu lifi, vücutta oluşan teri anında emmesi, serinlik hissi vermesi, parlaklığı, yumuşaklığı ve dokumluluğu gibi özelliklerinden dolayı erkek ve bayan dış giyim ürünlerinde kullanılabilmektedir. Bunların yanında doğal anti-bakteriyel özelliği iç giyim ürünleri ve çoraplarda kullanılmaktadır. UV ısınlarını kırma özelliği de özellikle yazlık giysiler için uygundur.

Hijyenik ürünler ve tıbbi tekstil ürünleri: Bambu lifi doğal anti-bakteriyel özelliğinden dolayı bandaj, maske, hastane giysileri, gıda ambalajları gibi pek çok sıhhî urun ve tıbbi tekstil ürünleri için kullanılmaya elverişli olarak görülmektedir. Doğal anti-bakteriyel özelliğinden dolayı bambu lifinden elde edilecek sağlıklı ürünlerde kimyasal anti mikrobik madde ilavesi gerektirmediği için ciltte alerjik oluşumlara yol açmamaktadır.

Özellikle bambu lifinden yapılan nonwoven ürünler viskon lifinden üretilen nonwoven ürünlere büyük ölçüde benzerlik göstermektedir. Ayrıca bambu lifinin doğal anti bakteriyel özelliği sayesinde sağlıklı bez, koruyucu tampon ve bez, ağız maskesi ve gıda ambalajı gibi sağlıklı ve tıbbi ürünler alanında geniş bir uygulama alanı bulacağı beklenmektedir.

Ev tekstili: Nem absorbsiyonun yüksek olması, yumuşaklık ve anti-bakteriyel özelliği bambu lifinin havlular için uygun bir elyaf olmasını sağlamaktadır. Yatak çarşafı, nevresim, battaniye gibi çeşitli ev tekstili ürünlerinde kullanılan bambu lifi UV ısınlarını kırması özelliği ile perdeler için de elverişlidir.

Bambu lifi hazır giyim ve ev tekstili ürünlerinin yanında sıvı filtrasyonu, toprak stabilizasyonu ve erozyonu önleme amacıyla kullanılan jeotekstil ürünlerinde, hava ve suyu temizleyen filtrasyon malzemelerinde, sulardan ve sulak arazilerden petrolün ayrılması için tasarlanan özel emici materyallerde, endüstriyel kayış ve filtrelerde, kord bezi üretiminde, otomobillerde, yapılarda, tıbbi tekstil ürünlerinde ve havacılık sektöründe kullanılmaktadır. Bambu lifi ayrıca hafiflik ve yüksek performans acısından metallere alternatif olan bugünün yüksek teknoloji urunu kompozit malzemelerde de kullanılmaktadır.

BAMBU KUMAŞLARA UYGULANAN TERBİYE İŞLEMLERİ

Terbiye işlemlerinde genellikle aşağıdaki sıra izlenmektedir: Yakma, haşıl sökme, ağartma, selüloz ile enzimatik işlem, boyama, bitim işlemleri

Yakma: Yakma işleminin amacı kumaş yüzeyindeki tüycüklerin uzaklaştırılması, yüzeyin pürüzsüzleştirilmesidir. Soğutucu silindirlerin kullanılmaması yakma kalitesini artırmaktadır.

Haşıl Sökme: Kumaşın üzerinde bulunan haşıl cinsine ve miktarına göre bir haşıl sökme işlemi yapılmaktadır.

Hidrofilleştirme-Ağartma: İstenen beyazlık ve hidrofillik derecesine göre diğer selülozik elyaflara uygulanan işlemler uygulanabilmektedir.

Boyama- Baskı

Selülozu boyayan tüm boyarmaddelerle boyanabilmekte ve basılabilmektedir.

Selüloz ile Enzimatik İşlem

Selülozla yapılan enzimatik işlem sonunda doğal bambu lifleri daha ince, daha yumuşak daha iyi bir tutuma sahip olurlar ve giyim-kullanım özellikleri geliştirilmiş olur. İşlemde dikkat edilmesi gereken en önemli nokta; kumaş mukavemetinin mümkün olduğunca korunmasıdır. Bunu sağlamak için kullanılan enzim konsantrasyonu, süre, PH, sıcaklık gibi işlem parametreleri kontrol edilmelidir. Selülozla yapılan işlem sonunda lifte degradasyon meydana gelmektedir. Bu degradasyona bağlı olarak lifin kristalin bölge oranı artmakta, kristalin bölgedeki molekül boyutu azalmaktadır. Lifin bükülme direnci düşmekte ve kullanım özellikleri gelişmektedir.

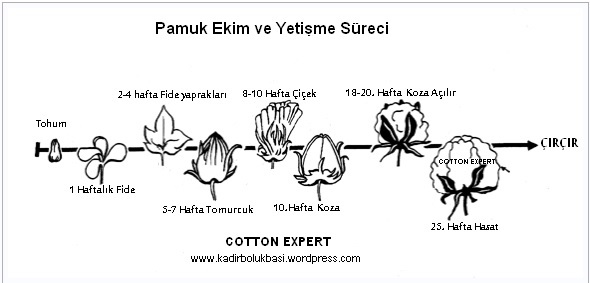

Ekildikten yaklaşık 7 ay sonra olgunlaşır. Dünyadaki pek çok ülkede (Amerika, Hindistan, Çin, Mısır, Yunanistan, Türkiye vb) yetiştirilir.Toplama zamanı, iklime göre değişmekle birlikte daima sıcak mevsimden sonradır.Pamuk elle veya makine ile hasat edilir.

Makine ile toplamanın avantajı düşük maliyet ve kontaminasyonun az olması; dezavantajı ise pamuk bir defada toplandığı için olgunlaşmamış pamuğu da (ölü elyaf) içerebilmesidir.

Türkiye' de genel olarak pamuk elle toplanmakta olup son yıllarda bazı bölgelerde makineli tarımla ilgili çalışma yapılmaktadır.Rüzgar, yağmur ve güneş, aynı tarlada olan pamuklarda bile farklı görünüme yol açabilir.

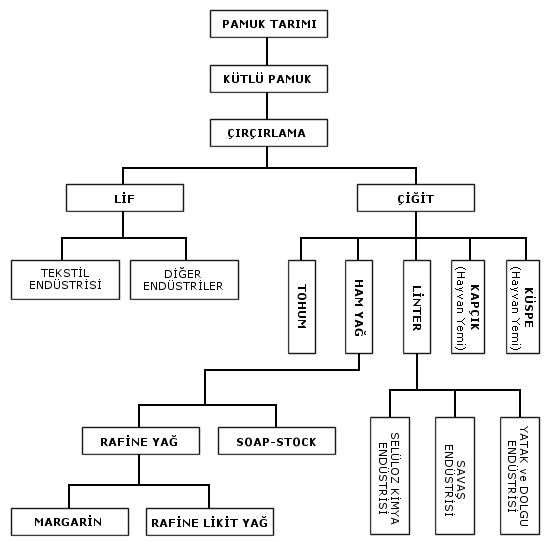

Pamuk bitkisinde koza ve çekirdeğin özel makinelerde elyaftan ayrılması gerekir ki buna pamuğun çırçırlanması (ginning) denir. Çırçırlanan pamuk balya haline getirilir.Türkiye' de uygulanan pamuk standardı, pamuğun rengi, yabancı madde (çepel) ve hazırlanma durumunu içerir.

Standartta beyaz, hafif benekli, sarı lekeli ve gri olarak 1den başlayan ve max. 6 ya kadar olan dereceler mevcuttur.

Standart Beyaz 1 (St1), standart hafif benekli 2 (HB2) vb.Amerikan pamuğu standardında ise pamuğun cihazla ölçülen fiziksel özellikleri kullanılır. (Midling, strict midling vb) Pamuğun kalitesine ve fiyatına etki eden en önemli parametre lif uzunluğudur. Lif uzunluğu arttıkça, iplik ve kumaş kalitesi artar.

Pamuk lifinin üniformitesi (elyaf uzunluk dağılımı oranı) arttıkça, mikroneri düştükçe, rengi beyaz ve görünümü parlak oldukça, mukavemeti arttıkça. çepeli (içindeki bitkisel artıkların oranı) azaldıkça pamuk kalitesi iyileşir. Üretilecek iplik numarasına (Ne) ve ipliğin kullanım yerine (dokuma, triko vb) uygun pamuk seçilmelidir.

Türkiye' de pamuk Ege, Çukurova ve Güneydoğu Anadolu bölgesinde yetiştirilmektedir. Pamuğun cinsini ve özelliklerini belirleyen en önemli etken kullanılan tohum, iklim şartları ve yapılan zirai işlemlerdir.

Pamukların tip numuneleri, çırçırlama şekli ve üretim bölgesi esas alınarak aşağıda gösterildiği şekilde tespit edilmiştir:

a) Kısa Elyaflı (yerli) grubu pamuklarda, orta elyaflı (upland) grubu sawginle çırçırlanmış pamuklarda

uzun elyaflı grubu pamuklarda, linter pamuklarda, lif döküntüsü pamuklarda, orta elyaflı (upland) grubu rollergin renkli sınıfı ve tip dışı sınıfı pamuklarda tek bir tip numune hazırlanır ve (TÜRKİYE) olarak adlandırılır.

b) Orta elyaflı (upland) grubu rollerginle çırçırlanmış Ege tipi pamuklarda;

1) Ege üretim bölgesinde (İzmir, Menemen, Bergama, Manisa, Turgutlu, Salihli, Alaşehir, Balıkesir, Tire, Torbalı, Söke, Aydın, Nazilli, Denizli, Milas, Köyceğiz, Ödemiş ve Bursa kontrol merkezlerinde) tek bir tip numune hazırlanır ve (TÜRKİYE-EGE),

2) Antalya, İskenderun, Antakya, Iğdır, Kahramanmaraş, Gaziantep, Adana, Mersin, Ceyhan, Osmaniye, Reyhanlı, Nusaybin, Diyarbakır, Şanlıurfa üretim bölgeleri ve kontrol merkezlerinde tek bir tip numune hazırlanır ve (TÜRKİYE-EGE TİPİ),

3) Diğer üretim bölgeleri ve kontrol merkezlerinde bu tip numunelere uygun pamuklar da (TÜRKİYE-EGE TİPİ),

olarak adlandırılır.

c) Orta elyaflı (upland) grubu rollergin ile çırçırlanmış Çukurova tipi pamuklarda;

1) Adana, Mersin, Ceyhan ve Osmaniye üretim bölgeleri ve kontrol merkezlerinde tek bir tip numune hazırlanır ve (TÜRKİYE-ÇUKUROVA),

2) Diğer üretim bölgeleri ve kontrol merkezlerinde bu tip numunelere uygun pamuklar da (TÜRKİYE-ÇUKUROVA),

olarak adlandırılır.

Orta elyaflı (upland) grubu pamukların sınıf ve tipleri itibariyle içerdiği yabancı madde oranı ile HVI (High Volume Instruments)’daki renk dereceleri yukarıda gösterildiği gibi tespit edilmiştir:

Yabancı madde, yalnız pamuk bitkisine ait yaprak, kabuk parçaları, çiçek veya sap kırıntıları ile tozlardır. Bunların dışındaki diğer maddeler yabancı madde sayılmaz, mevcut olması halinde parti red edilir.

Preseli pamukların alım ve satımının aşağıda görülen kontrol belgesi ile yapılması zorunludur.

Preselenmiş pamuk balyalarının;

a) Brüt ağırlığı en az 190 kg,

b) Boyutları en fazla 65x95x105 cm,

olarak tespit edilmiştir.

Bu boyutlarda balya yapılabilmesi için, balyanın preseden çıktıktan sonra genişleme payı da düşünülerek prese kasasının;

a) Eni ile boyu en fazla 60x90 cm,

b) Yüksekliği, prese makinesinin basıncına göre en az 190 kg. lık balya temin edilecek ölçüde,olmalıdır.

Dahili kontrolleri yapılmış olan ve ihraç edilmek istenen preseli pamuk balyalarının 105 cm.lik yüksekliği, yüksek basınçlı prese makinelerinde 50 cm’ye kadar indirilebilir.

LİF VE İPLİK ÖZELLİKLERİ ARASINDA İLİŞKİLER

İplik imalatında kullanılan pamuk lifinin boyunun uzun olması ( uzun ştapel ),ince olması ( düşük mikroner ) ve lif mukavemetinin yüksek olması ( yüksek pressley veya yüksek olgunluk derecesi ) iplik mukavemetini olumlu yönde etkiler.Yine lif boyunun yüksek ve mikroner değerinin düşük olması,imal edilen ipliğin düzgünlük derecesini de pozitif eütiler.İplik eğirme sınırı,yani liften eğirilebilecek en ince iplik sınırı öncelikle lif inceliği ile sınırlandırılmıştır.Lif inceldikçe kesitteki lif sayısı artar ve ipliğin eğirilebilmesine imkan tanıyan iplik mukavemeti sağlanmış olur.İplik kesitindeki minimum lif sayısı iplik imalat metoduna bağlı olarak değişmektedir.Bu sayı kadre ipliklerde 65-88 ve penye ipliklerde ise 33-59 civarındadır.Ayrıca lif inceliğinin büküm katsayısına ( elyaf inceldikçe bükülebilme özelliği artar),kısa lif yüzdesinin iplik mukavemeti ve düzgünlüğüne ( kısa lif yüzdesi arttıkça iplik mukavemeti azalır ve düzgünsüzlük artar.)ve pamukta yabancı madde miktarının özellikle Open-End imalathanesinde iplik kopuş sayısına ( yabancı madde miktarı arttıkça iplik kopuş sayısı artar) etkileri vardır.

PAMUK İPLİKLERİNİN NUMARALANDIRILMASI :

İpliklerin incelik ve kalınlıkları numaraları ile belirtilir.Numaralandırma 2 şekilde yapılır.

1-Uzunluk Numaralama sistemi : ( Uzunluk değişken,ağırlık sabittir )

2-Ağırlık Numaralama sistemi : ( Ağırlık değişken,uzunluk sabittir)

Pamuk ipliklerinin numaralandırılmasında İngiliz Pamuk ipliği sistemi kullanılır.Numara İngiliz pamuk ; Uzunluk numaralama sistemindedir.840 Yardası 1 Libre gelen iplik 1 Numara İngiliz Pamuktur.Numara İngiliz Pamuk NİP veya NEC ile gösterilir

( 1 Libre = 453,6 gram ) ( 1 Yarda = 91,44 cm ) ( 840 Yarda = 768 metre )

Örneğin; 453,6 gr.ağırlığındaki iplik 15.360 m ( 20 x 768 m) geliyorsa bunun numarası 20 NİP olur.

PAMUĞUN İPLİKHANEDE ÇALIŞMASI :

Kısa lif iplikhanesindeki pamuk hem saf olarak,hem de keten ve kimyasal liflerle karıştırılarak iplik imalatında kullanılır.Pamuğun sahip olduğu tabii bükümlülük imalat sırasında kolaylık sağlar.Mahsurlu tarafı ise neps teşekkülüne olan meyli ve yabancı maddelerin tutunabilmesidir.Pamuktaki hasat işleminin makineleşmesiyle bu sakınca artmıştır.Pamuktaki nepsler genellikle iki şekilde meydana gelir ;

1-Pamuğun gelişmesi sırasında koza içinde olgunlaşmamış liflerle,ölü liflerin bir araya gelmesi sonucu,

2-Çırçırlamada ve iplikhane tarak makinesindeki imalat sırasında hatalı çalışma şartlarında ( eskimiş ve hatalı garnitür telleri,hatalı ayar ve fazla pasaj sayısı ) liflerin zedelenmesi sonucu.

Pamuğun içinde bulundurduğu yabancı maddelerin artması,iplikhanede uygulanacak temizleme prosesinin sayısının ve etkinliğinin artmasını gerektirir.Pamuğun içindeki yabancı maddelerin yeterince temizlenmemesi ve bilhassa Saw Gin çırçırlaması sonucunda pamuğun içinde kalan mikrotozların emilememesi sonucunda,bilhassa Open-End iplik metodundaki rotor oyuklarında iplik kopuşları,kalite ve prodüktivitede düşmeler meydana gelir.

Çiğit kırıkları ve yabancı maddelerin pamuktan ayrılmasında harman hallaç ve tarak en önemli pasajlardır.İplik teknolojisinin ilerlemesi ve üretim artmasıyla pamuktaki yapışkanlığın önemi büyük ölçüde artmıştır.Üretim sırasında çeşitli makine elemanları ( miller,silindirler,manşonlar) üzerinde sarıkların oluşması,iplik kopuşlarının artması vb.kendisini gösteren pamuktaki yapışkanlık makine duruşlarına ve dolayısıyla üretim kayıplarına sebebiyet verir.

KISA LİF İPLİKHANESİ

Pamuk iplikçiliği denildiği zaman genelde kısa lif iplikçiliği akla gelmektedir.Bu sistemde 60 mm’den kısa doğal ve yapay lifler işlenmektedir.Doğal ve yapay kısa liflerin iplik haline dönüştürülmesinde kullanılan makinelerin bazı kısımları değişiklikler gösterse de prensip olarak aynıdırlar.

Kısa lif iplikhanesi piyasada “ Pamuk iplikhanesi” adıyla tanınmaktadır.Bu iplikhanede pamuk ve pamuk sentetik karışımları çalışmaktadır.Pamuk iplikhanelerinde aşağıdaki işlem akış şemasında görüldüğü gibi ring iplik imalatı ve Open-End iplik imalatı yapılmaktadır.Ring iplik imalathanesinde de karde iplik ve penye iplik üretimleri göze çarpmaktadır.

Open-End İplikhanesi :

1-Hammadde 2-Harman-Hallaç 3-Tarak Makinesi 4-Birinci ( 1.) Pasaj cer makinesi 5-İkinci (2.) Pasaj cer makinesi 6-Rotor İplik makinesi

Ring iplik iplikhanesi : ( Karde )

1-Hammadde 2-Harman Hallaç 3-Tarak Makinesi 4- Birinci ( 1.) Pasaj cer makinesi 5-İkinci (2.) Pasaj cer makinesi 6-Fitil Makinesi 7-Ring iplik makinesi 8-Bobin Makinesi

Ring iplik iplikhanesi : (Penye )

1-Hammadde 2-Harman Hallaç 3-Tarak Makinesi 4- Birinci ( 1.) Pasaj cer makinesi 5-Penye hazırlama makinesi 6-Penye makinesi 7- İkinci (2.) Pasaj cer makinesi 6-Fitil Makinesi 7-Ring iplik makinesi 8-Bobin Makinesi

Pamuğun iplikhaneye gelene kadar geçirdiği işlemler çırçır ve ön temizlemedir.Çırçır fabrikalarında çekirdeklerinden ayrıştırılan pamuk lifi balyalar haline getirilir.Bu haliyle iplikhanelere getirilir.Pamuk lifleri içinde çekirdek,yaprak,ot vb.gibi bitkisel kırıntılar ile kum ve toz gibi mineral içerikli yabancı maddeler de bulunmaktadır.Eğirme işlemine geçmeden önce liflerin mümkün olduğu kadar bu tür maddelerden arındırılması zorunludur.Bu nedenle iplikhanede yapılacak olan ilk işlem pamuk balyalarının preslerden kurtarılıp,klimatize ( kondisyonlaması ) edilmesinden sonra açma ve temizlemedir.Yapay liflerde ise yabancı madde olmadığı için başlangıçta sıkıştırılmış konumdaki hammaddenin açılması önem taşımaktadır.Bu açma ve temizleme işlemi harman-hallaç makinesinde yapılır.Daha sonra Tarak makinelerinde daha ince temizleme ve liflerin birbirine paralel hale getirilmesi sağlanır.Ayrıca life bir band formu verilir.Elde edilen bu bandlar daha sonra cer makinelerinden geçirilerek band düzgünsüzlüğü ve lif paralelliği iyileştirilr.Bu amaçla çekim uygulanır.Cerden çıkan bandlar fitil makinesinde inceltilerek fitil haline getirilir.Elde edilen fitiller de ring iplik makinelerinde inceltilip,bükülerek iplik haline dönüştürülür.

Karde ve penye ipliklerinin üretimi arasındaki temel farklılık penye hazırlık ve penye makinelerinin üretim hattına ilave edimiş olmasıdır.Penye hazırlık makinesinde çok sayıda band bir araya getirilerek bir yumak oluşturulur.Bu yumaklar daha sonra penye makinesine beslenirler ve orada işlem görürler.Penye işleminin amacı lif içindeki tüm yabancı maddelerin ve kısa liflerin atılmasıdır.

Penye ipliklerini karde iplikleri ile kıyasladığımızda penye ipliklerinin aşağıdaki üstünlüklerinin olduğu görülür.

1-İçinde yabancı maddeler ve lif düğümcükleri olmaz

2-Tüylenmeleri en aza indirilmiştir.

3-Düzgün görünümlüdürler.

Penye ipliklerinde lif kalitesi yüksekliği iğ için büküm sayısını azaltabilmektedir.Bu da üretilen mamüllerin daha yumuşak tutumlu olmalarını sağlar.Özellikle triko mamüllerde çok önemlidir.Hammadde telefi arttığı ve işlem sayısı fazlalaştığı için bir miktar maliyet farkı da doğal olarak meydana gelmektedir.

Pamuk iplikleri genellikle ring iplik makineleri adı verilen klasik makinelerde üretilir.Bu makinelerde her türlü iplik geniş numara sınırlarında üretilebilir.Ring iplikçiliğinde en önemli sorunlardan birisi lifler arasındaki kısa liflerdir.Ayrıcı birtakım teknik nedenlerden dolayı üretim hızı yüksek olmamaktadır.Bu yüzden ring iplikçiliğine alternatif olan bir takım modern üretim sistemleri de piyasaya sunulmuştur.Bunlardan en fazla gelişme göstereni open-end rotor iplikçiliğidir.Piyasada sadece open-end ipliği olarak isimlendirilen bu ipliklerin piyasa payı % 25 dolaylarındadır.Bu yöntemle pamuk,yapay lifler ve karışımları rahatlıkla işlenebilmektedir.Kısa lif problem ise yoktur.Tam tersine penye telefi gibi kısa lifler harmana katılarak ekonomik üretim yapılabilmektedir.Ancak böyle bir uygulamanın yanı sıra çok kaliteli ipliklerin üretimi için penye işleminden geçirilmiş lifler de Open-End makinesinde kullanılmaktadır. Open-End iplikleri yapı bakımından ring ipliklerinden çok farklıdır.Ring ipliklerinde lifler iplik boyunca birbirlerine paralel halde uzanırlar.Bu şekilde yerleşimleri ile oldukça sağlam bir birleşme meydana getirilir.Open-End iplikleri ise daha karmaşık yapılıdır ve lif paralelliği oldukça düşüktür.Çevrelerine belli aralıklarla kuşak şeklinde lifler dolanmış durumdadır.Paralellik düşük olduğundan mukavemetleri de ring ipliklerine nazaran % 10-20 daha azdır.Bu nedenle ring ipliklerinden daha fazla büküm uygulanması zorunludur.

Pamuk liflerinin Fiziksel Özellikleri

Dünyada kütlü pamuk üretimi 2012-2013 sezonunda 76,5 Milyon ton olmuştur.Aynı sezondaki lif pamuk miktarı ise 27,5 milyon tondur.Türkiye’de ise 2013-2014 sezonunda 843 bin ton kütlü pamuk üretilmiştir.Buna karşılık Türkiye’de tekstil sektörünün ihtiyacı olan kütlü pamuk miktarı 1,5 milyon tonun üzerindedir.( Örme Dünyası Kasam-Aralık 2014 Sayı : 65 )

Tohumun etrafındaki epidermis hücresinin uzamasından primer duvar oluşur. Lif olgunlaşma devresinde 20 günde primer duvar içine selülozdan sekonder duvar örülür. Pamuk lifinin içi protoplazma sıvısı ile dolu ince duvarlı bir bitki hücresidir. Hücrenin en dışında kütikül tabaka onun altında primer ve sekonder yapılar bulunur.

Pamuk lifinin fiziksel görünüşü ve kısımları

Sekonder yapı üç bölümden oluşur. Bunlar merkeze doğru sırasıyla, iki fibril yapı ve merkezde de lümen denilen, içi protoplazma sıvısı ile dolu olan kanalı çevreleyen yapıdır. Bitki olgunlaşıp, kozalar açıldığında protoplazma sıvısı kurur. Bu kuruma sırasında hücrenin enine kesiti fasulye şeklini alıp bir tarafı çökmüş yapı oluşur.

Pamuk lifinin olgunlaşma süreci

Lifin enine kesitine mikroskopta baktığımızda, uçlara doğru daralan, bükülmüş şerit gibi olduğu görülür.Üretim sırasında gelişemeyen pamuğun liflerindeki sekonder yapı tam gelişemez. Bu tür pamuklara ölü pamuk denir.

1-Pamuk lifi kremimsi beyaz renktedir,

2-Pamuk lifinin boyu 1cm’den 7,5cm’ye kadar değişir,

3-Çapı ise 6–25μm’dir(μm=10 -6m),

4-Yoğunluğu 1,50–1,55 arasındadır,

5-Standart şartlarda (20°C sıcaklıklarda ve %65 reaktif nemde) %8,5 nem adsorplar, Pamuk kolaylıkla havadan nem absorplar. Buna rağmen elle tutulduğunda kuru hissedilebilir,

6-Ticarette izin verilen maksimum nem miktarı %8,5’dir,

7-%100 reaktif nemde, pamuklu materyal %25–27 su absorplar,

8-Lifin ortalama uzama miktarı ortalama %7-8’dir,

9-Elastik özellikleri yoktur. % 2’lik elastik uzamadan sonra geri dönme %74, %5’lik uzamadan sonra ise %45’tir,

10-Bütün selülozik materyallerde görülen ıslandığında boyca ve ence kısalma, pamuklu materyalde de gözlenir. Bu kısalma pamuk elyafında meydana gelen şişmeden dolayıdır,

11-Bütün selülozik liflerde olduğu gibi, pamukta da ıslandığı zaman dayanıklılığında artma görülür. Dayanıklılık artması %30 civarındadır,

12-Pamuklu materyaller ıslandığı zaman ağırlığının %70’i kadar su çeker.

En çok üretilen ve tüketilen doğal lif olan pamuğun fiziksel özellikleri bundan elde edilecek olan ipliğin kalitesini önemli ölçüde etkiler.Pamuk liflerinin özelliklerinin ölçümünde eskiden ayrı ayrı cihazlar kullanılırken bugün HVI ve AFIS adı verilen modern cihazlar kullanılmaya başlanmıştır.HVI demet halinde AFIS ise tek tek liflerin ölçümü ile sonuç vermektedir.

Pamuk Liflerinin Kimyasal Özellikleri

Pamuk lifinin kimyasal yapısı yetişme koşullarına göre değişiklik gösterir. Kimyasal yapısında;

1-Selüloz,

2-Hemiselüloz ve pektin,

3-Protein ve renkli madde,

4-Anorganik maddeler,

5-Vaks ve yağlar

bulunur.

Pamuk lifi %100’e yakın oranda selüloz içerdiğinden selülozun tüm kimyasal özelliklerini gösterir.

1-Derişik ve kuvvetli asitlerle sıcakta ve soğukta bozunur,

2-Derişik sülfürik asitte tamamen çözünür,

3-Seyreltik bazlar pamuğa çok az etki eder,

4-150°C’nin üstündeki sıcaklıklarda bozunmaya başlar, 170°C de kısa zamanda kavrulur,

5-Yükseltgen ağartıcılarla uzun süre temas halinde kalırsa oksiselüloz oluşumu ile bozunur,

6-Güneş ışığındaki UV ışınları, hava oksijeni, nem ve kirli hava koşulları altında kalan pamukta polimer bozulur. Doğrudan güneş ışığı özellikle sıcak ve çok nemli havada, pamuklu materyali etkileyerek, dayanıklılığını azaltır.

PAMUK LİFLERİNİN YAPIŞKANLIĞI

Yapışkanlık işletmeler için ciddi sorunlar meydana getiren bir istenmeyen özelliktir.Özellikle beyaz sinek zararlısından kaynaklanan yapışkanlığın çeşitli kimyasal metodlarla ve alüminyum folye ( Termik metod ) metodu ile belirlenmesi mümkün olup,özellikle alışılagelmiş bir pamuk çeşidinin dışına çıkması söz konusu olduğunda test yapılmasında büyük fayda vardır.Yapışkanlığın tespitinde alüminyum folye metodunun yanında “Clinitest “ adı verilen kimyasal metod da kullanılmaktadır.Yapışkanlığa;şeker veya bal ismi de verilmektedir

PAMUK ELYAFININ DERECESİNİ BELİRLEYEN UNSURLAR

1-Pamuğun rengi (beyaz, boyalı, lekeli, mavi ve kül rengi olması)

2-İçerdiği yabancı madde (sadece pamuk bitkisine ait yaprak, kabuk parçaları, çiçek, sap kırıntıları ve tozları) miktarı

3-Pamuğun hazırlanmadaki durumu (iyi veya kötü çırçırlanmış olması)

kontaminasyon

Pamuk elyafının içine herhangi bir şekilde pamuk dışındaki maddelerin tarladan toplama-çırçırlama ve ambalajı nedeniyle karışması sonucu ipliğin bünyesine girmesidir.

Bunun dışında pamuğun kötü toplanması ve çırçırlanması nedeniyle bünyesine giren çepel ve çiğit kırığı veya elyafın ucunda kalan çiğit kabuğu parçası veya çiğidin ezilmesi sonucu yağ ifrazatı ve yeterli zirai mücadele olmaması, ayrıca diğer nedenlerle örneğin; makinalı toplama esnasında toplamadan önce yaprak dökücü ilacın kullanılmasından sonra gecikme nedeniyle tekrar çıkan küçük yaprak uçlarındaki yapışkanlık veya gece gündüz arasındaki ısı farkının artışı ile bitkinin strese girerek ürettiği yapışkanlık gibi etkenler kontaminasyon tarifi içine girmezler.

Yine benzeri neps ve ölü elyaf da bu fasıla ilave edilemez. Neps tümü ile çırçırlamadaki hatalardan ölü elyaf ise iklim koşullarına bağlı olmakla birlikte zamansız ilaçlama , sulama ve özellikle toplamadan ortaya çıkar.

PAMUĞUN TEMEL ÖZELLİKLERİ

Pamuğun yapısının, tamamına yakını saf selülozdan oluşmaktadır.

PAMUK LİFİNİN UZUNLIĞI

Lif uzunluğunun ölçülmesi fibrograph cihazı( HVI için fibraograph ünitesi ) ile yapılır.Bu cihazda Elde edilen uzunlum değerleri span uzunluğu cinsinden ( SL ) ifade edilir ve genellikle %2,5 SL ve % 50 SL değerleri fibrograph cihazından elde edilir.Bu değerlerden yararlanılarak lif üniformite değeri de hesaplanır.Lif uzunluğu (ştapel ) sınıflandırılması ortalama lif boyuna göre göre ; ( kısa elyaf kısmı dikkate alınmadan )

1-Kısa ştapel

2-Orta ştapel

3-Uzun ştapel

4-Extra uzun ştapel olmak üzere 4 katagoride incelenir.

PAMUK LİFİNİN İNCELİĞİ

Micronaire ( mikroner ) değeri ile ifade edilir ve boyutsuzdur.Micronaire sheffield,pamuk liflerinin inceliğini tespit eden bir alettir.Micronaire değerlerine göre yapılan sıralamaya göre incelik sınıflandırılması ;

1-Çok ince

2-İnce

3-Vasat

4-Kalın

5-Çok Kalın olmak üzere 5 katagoride incelenir.

PAMUK LİFİNİN MUKAVEMETİ

Enternasyonel pamuk ticaretinde libre/inç kare cinsinden verilir.Pressley aleti ile tespit edilir.Pressley lif mukavemeti;

1 Çok kuvvetli

2- Kuvvetli

3-Vasat

4-Fena değil

5-Zayıf.

PAMUK LİFİNİN ELASTİKİYETİ

Önemli bir faktör olup özellikle kopma uzaması olarak tanımlayabileceğimiz şekli ipliğin karşılaştığı ani zorlamalar karşısındaki davranışını büyük ölçüde etkilemektedir.Bu değer pamuk için % 6-10 arasında değişiklik göstermektedir.Kopma uzaması liflerin kopma mukavemeti ile birlikte aynı anda ölçülmektedir.

PAMUK LİFİNİN OLGUNLUĞU

Çeşitli metodlarla tespit edilir ve % cinsinden ifade edilen pamuk olgunluk sıralaması ;

> 82 olgun

76-81 Vasat olgunlukta

70-75 Ham

70 Çok ham olarak yapılır.

Olgunluk boyama açısından önemlidir.Olgun olmayan lifler boya almayacağı için kalitede sorun yaratır.

PAMUK ELYAFININ SINIFLANDIRILMASI

Ülkemizin pamukları; kısa lifli, orta lifli ve uzun lifli olmak üzere üçe ayrılır. Ülkemizin % 99’unda üretimi yapılan orta lifli pamuklar renklerine göre beyaz, hafif benekli, renkli ve tip dışı olarak sınıflara ayrılır. Her bir sınıf, çırçırlama, hazırlama ve yabancı madde oranına göre kendi içinde “Standart Extra, Standart 1, Standart 2” gibi kalite derecelerine ayrılır. Standart tip pamuk örneklerinin Ege, Çukurova ve Güneydoğu Anadolu bölgesi gibi her bir üretim bölgesi için ayrı ayrı hazırlanması gerekir. Pamuklar çırçırlanma şekillerine göre guruplara, renklerine göre derecelere ve lif uzunluklarına göre boylara ayrılmaktadır. Pamuğun karakterini belirleyen unsurlar; elyaf uzunluğunun yanı sıra elyafın inceliği, dayanıklılığı ve esnekliğidir.

UZUN ELYAFLI PAMUKLAR

Gossypium barbadense L. türüne giren pamuklar olup, elyaf uzunlukları 30.48 mm. ve daha uzundur. Uzun elyaflı pamuk grubundan ülkemizde yetiştirilmekte olan türler (Sea Land, Delcerro. vb.) kendi isimleri ile 4 tipe ayrılarak derecelendirilir.

Linter pamuklar ile iplik imalatı sırasında meydana gelen lif döküntüsü pamukların sınıf ve tipleri aşağıdaki gibi tespit edilmiş ve adlandırılmıştır:

a) Linter Pamukları:

Pamuk çiğidinin üzerinde kalan liflerin linter makinalarında kesilmesiyle elde edilen linter pamukların sınıf ve tiplerinin tanımları aşağıdaki gibi tespit edilmiştir:

1) A Sınıfı:

Pamuk çiğidinin üzerinde kalan liflerin linter makinaları ile bir defa kesilmesi ile elde edilen pamuklardır.

Tipler:

1.1) Linter (A-1): Pamuk çiğidinin üzerinde kalan liflerin linter makinalarında bir defa kesilmiş olması ile elde edilen rengi açık (kirli beyaz), yabancı maddesi az, çok az kısa lif bulunan pamuklardır.

1.2) Linter (A-2): Linter (A-1)’in biraz daha koyu renkli ve daha fazla yabancı madde ve az kısa lif bulunan pamuklardır.

1.3) Linter (A-3): Linter (A-2)’den daha koyu renkli, daha fazla yabancı madde ve kısa lif bulunan pamuklardır.

2) B Sınıfı:

Birinci kesimden sonra pamuk çiğidinin üzerinde kalan liflerin ikinci defa kesimiyle elde edilen pamuklardır.

Tipler:

2.1) Linter (B-1): Birinci kesimden sonra pamuk çiğidinin üzerinde kalan liflerin ikinci defa kesimiyle elde edilen açık kahverengi, kısa lif ihtiva etmeyen ve yabancı maddesi olan pamuklardır.

2.2) Linter (B-2): Linter (B-1)'den yabancı maddesi daha fazla ve rengi daha koyu kahverengi olan pamuklardır.

3) Tip Dışı Sınıfı:

Linter A ve B sınıflarına girmeyen pamuklar ile yanmış ve hasar görmüş linter pamuklardır.

b) Lif Döküntüsü Pamuklar:

Çırçırlama ve iplik imalatı esnasında elde edilen lif döküntüsü pamukların sınıfları aşağıdaki gibi tespit edilmiştir:

1) Çırçırlama lif döküntüleri:

Çırçırlama esnasında meydana gelen yağlı, mastar üstü-topbaşı ve siklon tozu gibi lif döküntüsü pamuklar meydana geldikleri (elde edildikleri) yer itibariyle tiplendirilerek, temiz veya kirli olarak nitelendirilebilir.

2) İplik imalatı lif döküntüleri:

İplik imalatı esnasında elde edilen, vatka kenarı, şerit, fitil, halka, bıçkı, şapka, davul, ince tarak, hallaç altı, hallaç tüyü, mahzen tozu, meydan döküntüsü, vigon tarağından çıkan fitil ıskartası, büyük davul döküntüsü ve dokuma tezgahı altı döküntüsü gibi lif döküntüsü pamuklar meydana geliş şekline göre (mekan, makine, ürün) tiplendirilerek, temiz veya kirli olarak nitelendirilebilir

ORTA ELYAFLI ( UPLAND ) PAMUKLAR

1) Beyaz Sınıfı:

Tipin doğal rengini ihtiva eden parlaklık ve canlılıkta lekesizdir (beneksiz).

Tipler:

1.1) Standart Ekstra: En yüksek derecede beyaz renk ve parlaklık gösterir ve yabancı maddesi yok denecek kadar az, çırçırlama hatası bulunmayan kusursuz pamuklardır.

1.2) Standart 1: Ekstra sınıfına girmeyen parlak beyaz renkte, yabancı maddesi ekstradan biraz fazla, haşere tahribatı ve çırçırlama hatası bulunmayan pamuklardır.

1.3) Standart 2: Standart 1’e nazaran biraz matlaşmış renkte, yabancı maddesi biraz fazla, rengi kahverengiye dönüşmüş, haşere tahribatı bulunmayan ve çırçırlama hatası en az olan pamuklardır.

1.4) Standart 3: Standart 2’ye nazaran biraz daha matlaşmış, açık gri renkte, yabancı maddesi standart 2’den fazla ve siyahlaşmış, çırçırlama hatası ve haşere tahribatı az olan pamuklardır.

1.5) Standart 4: Standart 3’e nazaran daha fazla matlaşmış, biraz daha grileşmiş, yabancı maddesi standart 3’den fazla ve siyahlaşmış, çırçırlama hatası ve haşere tahribatı olan, yeteri kadar olgunlaşmamış pamukları da ihtiva eden ve benekli kabul edilmeyecek kadar lekeleri bulunandır.

1.6) Standart 5: Standart 4’e nazaran rengi daha da matlaşmış ve grileşmiş, yabancı maddesi standart 4’e göre biraz daha fazla, hafif benekli sınıfına girmeyecek derecede lekeleri bulunan pamuklardır.

2) Hafif Benekli Sınıfı:

Beyaz sınıftaki her tipteki pamukların, yağmur, toplama ve depolama şartlarından dolayı beneklenmiş olanıdır.

Tipler:

2.1) Standart 1: Beyaz standart 1 pamuğun yağmur, toplama ve depolama şartlarından dolayı hafif beneklenmiş olanıdır.

2.2) Standart 2: Beyaz standart 2 pamuğun yağmur, toplama ve depolama şartlarından dolayı benek durumu ve büyüklükleri standart 1’den biraz fazla olanıdır.

2.3) Standart 3: Beyaz standart 3 pamuğun yağmur, toplama ve depolama şartlarından dolayı benek durumu ve büyüklükleri standart 2’den biraz fazla olanıdır.

2.4) Standart 4: Beyaz standart 4 pamuğun yağmur, toplama ve depolama şartlarından dolayı benek durumu ve büyüklükleri standart 3’den biraz fazla olanıdır.

2.5) Standart 5: Beyaz standart 5 pamuğun yağmur, toplama ve depolama şartlarından dolayı benek durumu ve büyüklükleri standart 4’den biraz fazla olanıdır.

3) Renkli Sınıfı:

Yağmur ve kırağı yemiş veya aşırı rutubetli olarak toplanmış, depolarda uzun süre ve kötü şartlarda muhafaza edilmesi sonucunda fermantasyona uğramış kütlü pamukların çırçırlanması neticesinde çok hafif kahverengi, hafif kahverengi, kahverengi ve koyu kahverengiye dönüşmüş pamuklardır.

Tipler:

3.1) Renkli 1: Kırağı, don etkisi ve fermantasyon nedeniyle rengi çok hafif kahverengiye dönüşen pamuklardır.

3.2) Renkli 2: Kırağı, don etkisi ve fermantasyon nedeniyle rengi hafif kahverengiye dönüşendir.

3.3) Renkli 3: Kırağı, don etkisi ve fermantasyon nedeniyle rengi kahverengiye dönüşen pamuklardır.

3.4) Renkli 4: Kırağı, don etkisi ve fermantasyon nedeniyle rengi koyu kahverengiye dönüşen pamuklardır.

4) Tip Dışı Sınıfı:

Beyaz, hafif benekli ve renkli sınıfına girmeyen yabancı maddesi (toprak dahil) fazla, yağ bulaşmış, preseli pamuk balyalarının yangın ve su baskınına maruz kalmış, çiğitle beraber aşağı düşen pamukların işlenmesinden meydana gelen pamuklardır.

Tipler:

4.1) Tip Dışı (Özürlü): Fazla miktarda yabancı madde ve toprak bulunan kütlü pamukların çırçırlanmalarıyla elde edilenler ile çırçırlama esnasında top başlarında biriken yağlı ve kopuk liflerden oluşanlardır.

4.2) Tip Dışı (Kuşbaşı): Çırçırlama esnasında çiğitle beraber aşağı düşen pamukların işlenmesi neticesinde elde edilendir.

4.3) Tip Dışı (Avaryalı): Preseli pamuk balyalarının yangın ve su baskınına maruz kalması sonucu ortaya çıkan pamuklardır.

KISA ELYAFLI ( YERLİ ) PAMUKLAR

Gossypium herbaceum L., Gossypium arboreum L. türüne giren pamuklar olup, elyaf uzunlukları 19.05 mm.’den kısadır. Kısa elyaflı (yerli) grubuna dahil pamukların tipleri ve tanımları aşağıdaki gibi tespit edilmiştir:

1) Yerli 1:

Kendi grubunun en yüksek beyaz renk ve parlaklığını gösterir, yabancı madde yok denecek kadar az ve çırçırlama hatası bulunmayandır.

2) Yerli 2:

Yerli 1’e nazaran biraz daha matlaşmış renkte, yabancı maddesi biraz daha fazla, çepel rengi kahverengiye dönüşmüş ve çırçırlama hatası az olandır.

3) Yerli 3:

Yerli 2’ye nazaran biraz daha matlaşmış ve grileşmiş renkte, yabancı maddesi siyahlaşmış ve çırçırlama hatası olandır.

PAMUKLARIN ÇIRÇIRLANMASI ŞEKLİNE GÖRE GRUPLARI

Rollergin:

Deri, kauçuk ve benzeri maddelerle kaplı silindir şeklinde ve dönen toplar (role) sistemiyle lifleri çiğitlerinden ayıran toplu çırçır makinalarında çırçırlanarak elde edilen pamuklardır.

Sawgin:

Daire şeklinde ve dönen testereler sistemiyle lifleri çiğitlerinden ayıran testereli çırçır makinalarında çırçırlanarak elde edilen pamuklardır.

Lintergin:

Pamuk çiğidinin üzerinde kalan liflerin testereli linter makinalarıyla ayrıştırılması sonucu elde edilen pamuklardır Pamukların tip numuneleri, çırçırlama şekli ve üretim bölgesi esas alınarak aşağıda gösterildiği şekilde tespit edilmiştir.

Asetat ipeği üretimi için odun hamuru, pamuk linteri veya artıkları kullanılır. Önceden sodyum hidroksit (NaOH) ile işlem görmüş olan odun hamuru, sodyum hipoklorit (NaClO) ile ağartılır ve kurutulur.

Protein esaslı bitkisel bir lif olan Soya fasulyesi ( Silkool ) lifi (SPF) ve % 35 oranında bitkisel proteine sahiptir. Soya lifi ilk olarak 20. yy'ın ortalarında üretilmeye başlanmıştır. Fakat liflerin bu tarihlerdeki üretimi sırasında mukavemet ile ilgili karşılaşılan önemli zorluklar ve teknoloji yetersizliği, bu liflere olan ilgiyi azaltmıştır.

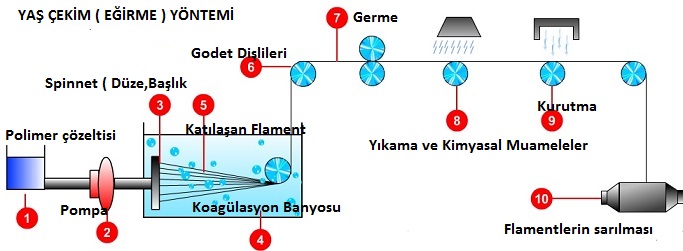

Bu yöntemde polimerin uygun bir çözücü içindeki çözeltisi hazırlanır. Bu çözelti,bir koagülasyon banyosu içinde bulunan düze başlığına bir pompa yardımıyla sabit basınç altında gönderilr.Düze başlığının bulunduğu koagülasyon banyosu denmesinin sebebi polimerin bu banyo içinde pıhtılaşması yani koagüle olmasıdır.Polimer çözeltisi ince deliklerden flament şeklinde çıktığından bu biçimde pıhtılaşır ve çöker.Koagülasyon banyosunun yapısı,polimeri çözelti halinden kat hale getirecek şekilde hazırlanır.Örneğin bazik çözeltilerde çözünüp asidlerde çözünmeyen çözünmeyen bir polimer maddenin bazik bir çözeltisi hazırlanır.Koagülasyon banyosu olarak da polimerin çözünmediği bir asidik çözelti seçilir.

1-Polimer Çözeltisi

( Polimerin uygun çözücü içindeki çözeltisi )

Bu çözelti,bir kuagülasyon banyosu içinde bulunan spinnet ( düze,Nozül ) başlığına bir pompa yardımıyla sabit basınç altıda gönderilir.

2-Pompa

Polimer çözeltisini,sabit basınç altında spinnet ( Düze,Nozül ) başlığına gönderir.

3-Spinnet ( Düze,Nozül ) Başlık

Spinnet başlıkları üzerinde elde edilecek flamentin çap büyüklüğünde bir veya birkaç delik bulunan başlıklardır.Koagülasyon banyosu içerisinde bulunur.

4-Koagülasyon Banyosu

Spinnet başlığının ince deliklerinden flament halinde çıkan polimer çözeltisi banyo içinde pıhtılaşır yani koagüle olur ve bu biçimde pıhtılaşır ve çöker. Koagülasyon banyosunun yapısı,polimeri çözelti halinde katı hale getirecek şekilde hazırlanır. Koagülasyon banyosunun yapısı,polimeri çözelti halinden kat hale getirecek şekilde hazırlanır.Örneğin bazik çözeltilerde çözünüp asidlerde çözünmeyen çözünmeyen bir polimer maddenin bazik bir çözeltisi hazırlanır.Koagülasyon banyosu olarak da polimerin çözünmediği bir asidik çözelti seçilir.

5-Katılaşan Flament

Polimer çözeltisi ince deliklerden flament şeklinde çıktığından bu biçimde katılaşır ve çöker.

6-Godet Dişlileri

Yapay elyafın üretimi sırasında hız ve gergiliğini ayarlamak için, etrafından flamentlerin geçtiği genellikle bir flanslı kasnaktır.

7-Germe

Flament halinde gelen polimerin çözeltisine az miktarda germe-çekme işlemi uygulanır.

8-Yıkama ve Kimyasal Muameleler

Flament üzerindeki çözeltileri temizler

9-Kurutma

Yıkama işleminden sonra kurutma yapılır.

10-Flamentlerin Sarılması

Flamentlerin Bobinlenmesi yapılır.

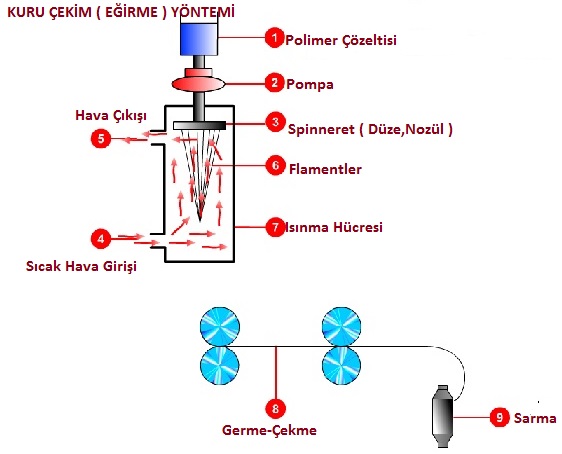

Bu yöntemle polimer çözeltisini hazırlamak için çözücü maddenin kolay uçucu,yani kaynama noktası düşük bir madde olması gerekir.Böyle bir çözelti ince deliklerden sabit basınç altında ve içindeki sıcak hava akımı geçen odalara püskürtülürse çözücü kolayca buharlaşır geriye flament şeklinde biçimlenmiş polimer madde kalır.Kuru çekim ( eğirme ) yöntemi özellikle asetat lifleri için kullanılmaktadır.Bunun yanında bazı poliakrilonitril lifleri elde edilmesinde kullanılır.

1-Polimer Çözeltisi

( polimerin uygun bir çözücü içindeki çözeltisi )

Çözücü maddenin kolay uçucu olması yanında kolay bulunan ucuz ve tutuşmayan cinsten olması tercih edilir.

2-Pompa

Polimer çözeltisi, sabit basınç altında spinneret ( düze, nozül) başlığına gönderir.

3-Spinneret ( Düze, Nozül ) Başlık

Spinneret başlıkları üzerinde elde edilecek flamentlerin çap büyüklüğünde bir veya birkaç delik bulunan başlıklardır.

4-Sıcak Hava Girişi

Polimer çözelti üzerindeki uçucu çözücünün buharlaşması sağlanır.

5-Hava Çıkışı

Hava ile çözücü buharlaşır.

6-Flamentler

Çözücü flamentlerden uzaklaştırılır.

7-Isınma Hücresi

İçinden sıcak hava akımı geçen oda

8-Germe-Çekme

Flament halinde çıkan polimer çözeltisine bir miktar germe-çekme uygulanır.

9-Sarma

Flamentler bobinlere sarılır.

1-REJENERE LİFLER

A-Rejenere Selüloz Lifleri

a-Viskoz İpeği

b-Bakır İpeği

c-Lyocell

B-Rejenere Selüloz Esteri

a-Asetat İpeği

b-Triasetat İpeği

Dahası...

Tekstil sanayi insanlığın başlangıcından günümüze kadar diğer sanayi dallarına nazaran daha büyük ve önemli gelişmeler sağlanmıştır.Bu gelişmeler hem hammadde açısından ve hem de üretim metotları açısından kendini göstermiştir.

Bunun gerekçeli sebebi ise;Dünya nüfusunun hızla artmasına karşılık doğal kaynaklardan elde edilen tekstil hammaddesi olan liflerinin üretimi önemli derecede artmaması ve özellikle Avrupa ülkelerinde doğal tekstil hammaddesi üretiminin çok kısıtlı olmasıdır.

Bu açıdan da sentetik liflerin üretimi, doğal kaynaklardan elde edilen liflere nazaran çok büyük oranda artmaktadır.Bu artışın ise Dünya nüfusunun sürekli ve sürekli çoğalmasından kaynaklandığı kaçınılmaz bir gerçektir.

Lifin ana maddesi olan polimerler,doğal kaynaklardan polimer bileşikler halinde veya kimyasal maddelerden sentez yolu ile elde edildiğinde yapay lif adını alır.

Tekstil liflerinin sınıflandırılmasında baz alınan esas olarak iki sınıf mevcuttur.Bunlar Doğal lifler grubu ve yapay lifler grubudur.Bu gruplar altında da liflerin elde edilme kaynaklarına göre 3’e ayrılmaktadır.

Yapay ( Kimyasal ) Lifler:

1-Rejenere Lifler :

Elyafın ana maddesine oluşturan polimerler,doğal kaynaklardan polimer bileşikler halinde elde edilip bir takım fiziksel ve kimyasal yöntemlerle lif haline getiriliyorsa REJENERE lifler olarak isimlendirilir.

2-Sentetik Lifler :

Elyafın hammaddesi olan polimer,bazı kimyasal maddelerden sentez yoluyla elde ediliyorsa SENTETİK lifler olarak isimlendirilir.

3-Anorganik Lifler :

Yapısı anorganik maddelerden insan eliyle elde edilmiş lifler de vardır.Cam lifleri ve metalden çekilmiş bu tür lifler yapay ANORGANİK lifler olarak isimlendirilir.

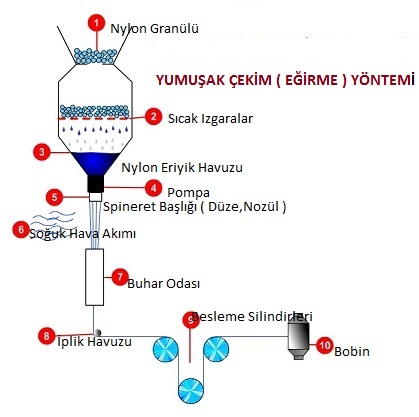

Poliamid, poliester ve polipropilen lifleri yumuşak çekim yöntemi ile üretilmektedir. Erimiş olan polimer, basınçla düzelere basılarak flament telleri halinde düze deliklerinden fırlatılır. Flamentler dışarı çıkar çıkmaz soğuk hava ile karşılaşırlar ve sertleşerek birbirleri ile yapışmaları önlenir. Daha sonra kalınca demetler halinde bir arada sarılırlar.Ancak demetteki flamentlerin sayısı düzelerin meme sayısına ayna zamanda meme deliklerinin çap genişliklerine göre değişik olur.Bu işlemde flament çaplarının kontrol edilmesi önem taşır.Bunun için düzenin,her meme deliğinin düzgün bir tarzda beslenmesi,çapların eşit olan deliklerden çıkan flamentlerin.aynı soğutma koşulu altında sertleşmesi sağlanmalıdır.Memeden yumuşak halde çıkan flamentlerin katılaşması ilk birinci metre sonunda tamamlanmalı sonra demet halinde bir sarma mekanizması yardımı ile toplanmalıdır.

Flamentlerin soğutulması ve katılaşması kısa bir zamanda ve hızlı bir şekilde gerçekleştirildiğinde bu süre içinde lif strüktürleri yeteri kadar kristalleşmiş hatta kısmen uzamış olsalar bile amorf bölgelerinin oranında fazla bir azalma olmaz. Bu nedenle flamentlerde uyum kuvvetli olmadığından lif mukavementleri de yüksek değildir. Gerekli fiziksel özellikler makro-moleküllerin germe-çekme işlemine tabi tutulması ile kazandırılır.

Bu da flamentlerin normal veya yüksek temperatürde çekilmesi ile olmaktadır. Germe-çekme işlemi esnasında lifin oluşmasında rol alan makro-molekül zincirleri kendi aralarında sıralanmaya ayrıca lif eksenine göre paralel bir duruma geceçek değişikliğe zorlanmış olurlar. Aynı zamanda çekim gücü ve hızının şiddeti ile orantılı olarak flamentlerin boyları uzarken çapları da daralır.

1-Nylon Granülü

Nylon ürünleri bir hazneye konularak ileriki işleme hazırlanır.

2-Sıcak Izgaralar

Sıcak ızgaralara gelen granüller ısının etkisi ile eriyerek eriyik havuzuna akarlar.

3-Nylon Eriyik Havuzu

Izgaralardan gelen polimer bir sonraki aşama için pompaya gider.

4-Pompa

Eriyik havuzundan gelen polimeri,düzeden sabit basınçla püskürtür.

5-Spineret Başlığı ( Düze,Nozül )

Polimere istenilen numara, şekil ve biçim burada verilir.

6-Soğuk Hava Akımı

Burada düzeden çıkan sıcak flamentin soğutularak katılaşması sağlanır.

7-Buhar Odası

Burada soğutulan flamente buharlı hava verilir.

8-İplik Havuzu

Flamentin besleme silindirine gitmesini sağlar.

9-Besleme Silindirleri

Besleme silindirleri germe-çekme işlemi uygulayarak bobine sarıma hazır hale getirir.

10-Bobin

En son işlem olarak materyali bobine sarma işlemi gerçekleştirilir.

Rayon ve Floş: Filament hâldeki rejenere selüloz elyafına verilen isimdir. Doğal kaynaklı insan yapısı elyaf üretiminin en önemli temsilcisidir. Ülkemizde rayon üretimi yapan işletme çok az olduğundan, genelde ithal edilerek kullanılmaktadır.

Selüloz kökenli rejenere elyaf çeşitleri şunlardır:

Viskon lifi;

kızılçam, kayın, ladin, kavak gibi selüloz oranı yüksek olan ağaçlardan yararlanılarak elde edilen selülozun, kimyasal işlemlere tabi tutulmasıyla yapay olarak üretilen kesikli bir lif tipidir.

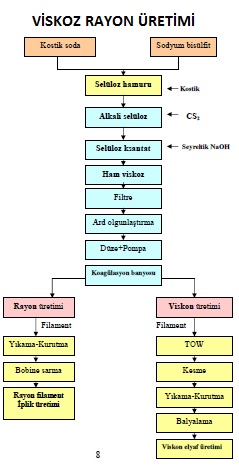

Viskon üretiminde söz konusu ağaçlar; kabuk kısımları çıkarıldıktan sonra, talaş adı verilen küçük parçalara ayrılmaktadır.Talaşın, yüksek sıcaklıkta ve basınçta NaOH (Sodyum hidroksit) ya da Ca(HS03)2 (Kalsiyum hidrojen sülfit) gibi kimyasallarla muamele edilmesi sonucunda, yapıda selüloz dışında bulunan diğer maddelerin (linyin, hemiselüloz, pektin gibi) uzaklaştırılması sağlanmaktadır. Elde edilen saf selüloz, %17,5-18’lik NaOH çözeltisinde 18–20°C’de bekletilerek eritilmekte, homojen bir karışım olması için daha küçük parçalara ayrılmaktadır. Daha sonra CS2 (karbon sülfür) ile işlem gördükten sonra, viskoz adı verilen turuncu renkte ve koyu kıvamda bir çözelti elde edilmektedir. Bu çözelti, yaş çekim (eğirme) yöntemi ile filament haline dönüştürülmekte, elde edilen filamente viskoz ipeği adı verilmektedir.

Viskon elyafı pamuk, keten ve yün gibi diğer elyaf türleriyle karıştırılarak da kullanılır.Okalüptüs,söğüt ve kavak ağacından üretilir.Pamuk gibi selülozdan oluşur.Viskon üretim sürecinde akışkan hale gelen selülozun yapısında,hemen hemen hiçbir kimyasal değişiklik olmaz.Filament olarak sertleştikten sonra yine selüloz olarak kalmakta,bu özellikleriyle viskonun yapısı pamukla yüksek benzerlik gösterir.Viskonun nem alma özelliği,pamuktan daha yüksektir.Pamuktan çok daha yüksek olan bu nem alma özelliğinden dolayı boyanmaya ve baskıya çok elverişlidir. Renklerin daha parlak görünmesini sağlar. Kuru dayanıklılığı pamuktan düşüktür.Uzaması % 15-30 ile pamuğa göre iki kat daha yüksektir.

Yaş çekim yöntemi ile viskoz üretimi

Viskoz elyafı genellikle iki şekilde elde edilmektedir.

>>> Viskoz rayon (Filament halde)

>>> Viskon (Ştapel halde)

Viskoz üretimi için odundan ve linterden elde edilen selüloz hammaddesi kostik soda ve sodyum bisülfit ile işlem görerek yabancı maddelerden arındırılır.

Selüloz hamuru kostik soda çözeltisi (NaOH) ile işlem görerek alkali selüloz haline dönüşür.

Alkali selüloza, ön olgunlaştırma işleminden sonra karbon sülfür (CS2) ilave edilerek selüloz ksantat elde edilir.

Seyreltik sodyum hidroksit ilavesi ile de ham viskoz çözeltisine dönüştürülür.

Filtreleme ve ard olgunlaştırma işleminden sonra viskoz çözeltisi asitli bir banyoya düzelerden fışkırtılarak, yaş çekim yöntemiyle katı halde viskoz filamentleri elde edilir.

Katılaşan filamentler, germe yıkama ve kurutma işlemlerinden sonra bobine sarılarak viskoz rayon iplik elde edilir.

Filamentler tow (kablo) şeklinde biraraya getirilir. Kesme işlemi ile de ştapel (kesikli) hale dönüştürülür. Yıkama ve kurutma işlemlerinden sonra balyalanır ve viskon elyafı elde edilir Balya halinde işletmelere sevk edilir.

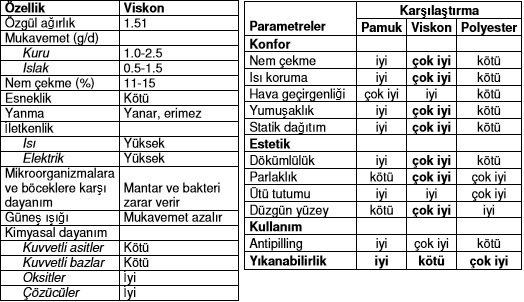

Viskon, kesikli rejenere selüloz elyaftır ve genel özellikleri bakımından pamuğa benzemektedir.

Viskoz Rayon Elyafının Fiziksel Yapı ve Özellikleri

Mikroskobik görünüş: Elyaf boyunca uzanan çizgiler vardır. Enine kesiti ise, girintili çıkıntılıdır.

Uzunluk: Genelde filament hâldedir. Kullanım yerine göre istenilen uzunlukta kesilerek viskon elyafı elde edilir.

İncelik: 50-900 denye incelikte iplik üretilebilir. Monofilament inceliği ise 1-1,5 denyedir.

Renk: Özel olarak matlaştırılmamış ise üretildiğinde şeffaftır.

Parlaklık: Üretildiklerinde parlaktırlar.

Mukavemet (kuru): Kuru dayanımları viskoz rayonda iyi, modalda mükemmeldir. Viskoz rayonunda mukavemet 2-3 gr/denye civarındadır.

Mukavemet (yaş): Yaş hâlde iken mukavemette % 30-50 arasında düşme olur.

Uzama Mukavemeti: Viskoz lifleri; kuru hâlde % 10-11, yaş hâlde % 25-35 uzarlar.

Rezilyans (yaylanma): Viskoz rayonu düşük, modal iyi yaylanma (rezilyans) yeteneğine sahiptir. Modalın tutum özellikleri, yüksek kaliteli pamuğa benzer.

Nem alma: % 10-16 arasında nem alımı ile doğal selülozik liflerden daha hidrofildir. Daha çok su absorbladıkları için daha yavaş kururlar. Yavaş kurumaları, nemi çabuk emmelerinden de kaynaklanır.

Sıcaklık: Güneş ışığından etkilenerek, dayanım kaybına uğrarlar. 150 °C'nin üzerinde güç kaybederler. Ütüleme sıcaklığı, 135 °C civarındadır.

Alev alma: Kolay ve çabuk yanarlar.

Statik Elektriklenme: Çok fazla statik elektriklenme problemleri yoktur.

Pilling (boncuklanma): Daha çok filament hâlinde kullanımı nedeniyle pilling problemleri yoktur.

Yoğunluk: 1,50 g/cm³ yoğunluk ile pamuktan daha düşük, poliesterden daha yüksek yoğunluğa sahiptir.

Kullanım Özellikleri: Termoplastik özellik taşımaz. Viskoz rayonu iyi bir iletkendir. Viskoz rayon genel özellikleri bakımından, pamuğa benzese de lif üretiminde, boyama ve baskıda, apre işlemlerinde uygulanan çeşitli etkilere karşı reaksiyonu farklıdır. Pamuk gibi ana yapısı %100 selüloz olmasına rağmen, polimerleşme derecesi daha düşük olduğundan; pamuktan daha mukavemetsiz, kimyevi maddelere karşı da direnci daha azdır.

Viskoz Rayon Elyafının Kimyasal Özellikleri

Asitler: Kuvvetli asitlerden etkilenir. Sıcak sulandırılmış mineral asitler veya soğuk yoğun asitler lifi çürütür.

Bazlar (alkaliler): Bazlara karşı dayanımları pamuktan düşüktür. Kuvvetli bazlar dayanıklılığını azaltır.

Organik Çözücüler: Kuru temizleme yapılabilir. Kuru temizleme maddelerine karşı dirençlidir.

Ağartma maddeleri: Yükseltgen ve indirgen maddelerin etkisi pamukta olduğu gibidir. Sodyum hipoklorit (NaCIO) gibi beyazlatıcılardan etkilenir.

Küf ve mantar: Temiz ve kuruyken, küf ve mantar oluşumuna dayanıklıdır. Dayanımları nem ve sıcaklığa bağlıdır. Uygun ortamda küf ve mantarlar renk atmalarına neden olur.

Güveler, böcekler: Güvelere dayanıklıdır. Bazı böcekler dolaylı olarak zarar verebilirler.

Işık, atmosfer koşulları: Güneş ışığında uzun süre kaldığında zarar görür.

Su: Şişme olur. Islakken dayanımı azalır.

Boyama: Boyarmaddelere karşı olan afinitesi (ilgisi) pamuklu materyale göre daha fazladır. Direkt, küp ve kükürt boyarmaddeler ile boyanabilir.

Doğal ipeğe benzediğinden, dayanıklılık gerektirmeyen yerlerde, doğal ipeğin yerine kullanılır. Elbise, gömlek, gecelik, ceket, perde ve döşemelik kumaş, tıbbi mamul, non-woven kumaş üretimi, ev tekstil ürünleri vb. alanlarda kullanılır.

VİSKON RAYON LİF VE KUMAŞ ÖZELLİKLERİ

Rayon rejenere selülozik liflere verilen genel isimdir. Bütün lifler içinde rayon çok çeşitli alanlarda kullanılabildiği ve hem doğal liflerin hem de sentetik liflerin özelliklerini taşıdığı için tüketicilerin en çok kafasını karıştıran ve ilgisini çeken lif olma özelliğini sürdürmektedir. Rayon birçok yerde pamuk lifinin yerine kullanılabildiği gibi, emici hijyen ürünlerinden, bebek pedlerine ve yüksek mukavemetli kord bezlerine kadar çok geniş bir yelpazede olmak üzere giyim sektöründe, ev tekstilinde ve sanayide kullanılmaktadır.

Rayon üretilmiş olan ilk liftir. 1890’lı yıllarda selülozun genel özelliklerini kapsayan bir araştırma sırasında Fransa’da geliştirilmiş ve ipeğe benzediği için o yıllarda “yapay ipek” (suni ipek) ismiyle anılmıştır. 1924 yılında tekstil endüstrisi tarafından bu life “rays of light” anlamına gelen “rayon” ismi verilmiştir. En önemli özelliği, diğer insan yapımı lifler gibi sentetik olmamasıdır. Selülozik bazlı pamuk linterlerinden veya ladin ağacından elde edilmiş odun hamurundan üretilmektedir. Bunun sonucu olarak, rayon lifinin özellikleri naylon ve polyester gibi sentetik liflerden çok, pamuk ve keten gibi doğal selülozik liflere benzemektedir. Rayonun bir lif olarak kullanım çeşitliliğinin fazlalığı, pamuğa göre daha düşük maliyetli oluşu ve üstün konfor özellikleri kullanım alanını oldukça yaygınlaştırmıştır.