Tekstil Lifleri (55)

Cam materyali neredeyse uygarlık kadar eski bir tarihe sahiptir. Fakat camın güçlendirici materyal olarak kullanımı nispeten yeni bir fikirdir. Cam 16. ve 17. yüzyıllarda dekoratif materyal olarak kullanılmıştır. 1893’te califinden yapılmış bir elbise ‘Colombian Exposition’ da tanıtılmıştır.

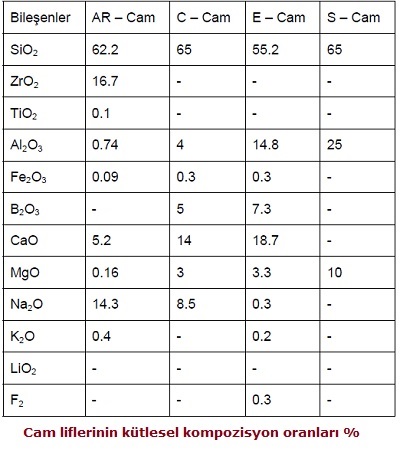

Cam oryantasyon veya kristalizasyona sahip olmayan inorganik bir materyaldir. Griffith çalışmaları ile 1920’de camın yüksek performans özelliklerini ortaya çıkarmıştır. Camın karışımını oluşturan genel maddeler silikondioksit, kalsiumoksit, alüminyumoksit, boronoksit ile bazı metaloksitlerdir. Yapı olarak cam izotropik üç boyutlu ağ yapısına sahiptir.

Cam lifinin yüksek performanslı lif olarak ticari tarihçesi Owens Illinois ve Corning Glass firmalarının ortak yatırımı ile başlar. Bu başlangıç ile cam elyafı üretimi 1970’lere kadar her yıl ortalama %15 – 25 oranında artmıştır. Müteakip yıllarda cam elyafı pazarını aramid i karbon lifleri ve güçlendirilmiş kompozitlere bırakmıştır.

Yine de cam şu anda en önemli güçlendirici materyallerden biridir. Yüksek performanslı cam elyaflarının en önemli üreticileri Owens Corning, Wentrotex, Ashltrom ve Pilkinton’dur.

Bütün ticari cam tipleri için temel yapıtaşı silikadır. Silika çeşitli oksitlerin 1300 –1600 OC arasında eritilmesi ile elde edilir. Çok çeşitli yapı ve özellikte ticari cam elyafı ürünleri bulunmaktadır.

1. A – Cam: Alkali içeren cam kompozisyonudur. Çok nadiren lif üretimi için kullanılır.

2. AR – Cam: Alkaliye dayanıklı (AR: Alkali Rezistant) cam kompozisyonudur. Çimento destekleyici eleman olarak kullanılır.

3. C – Cam: Kimyasallara dayanıklı (C: Chemical Resistant) cam kompozisyonudur. Lif üretimi için kullanılır.

4. E – Cam: Yüksek elektrik dayanımı olan cam kompozisyonudur. (E: Elecrtically Resistant)

5. HS – Cam: Yüksek mukavemetli (HS: High Strength) cam lifidir.

Magnezyum – Silika – Alumina ve küçük miktarlarda diğer oksitlerden içerir.

6. S – Cam: HS – Cam’a benzer bir yapısı vardır. Bu lifin kullanımı gittikçe artmaktadır.

Cam liflerinin toplam üretiminin yaklaşık %90’ı E – Cam’dır. Bu tip cam sıklıkla cam destekli plastikler endüstrisinde (GRP: Glass Reinforced Plastics) kullanılmaktadır. Daha yeni bir lif olan AR lifi hidrolik dolgu malzemesi olarak derilim ve kopmaya karşı destekleyici elemanlarda kullanılmaktadır.

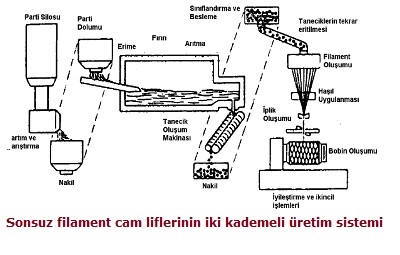

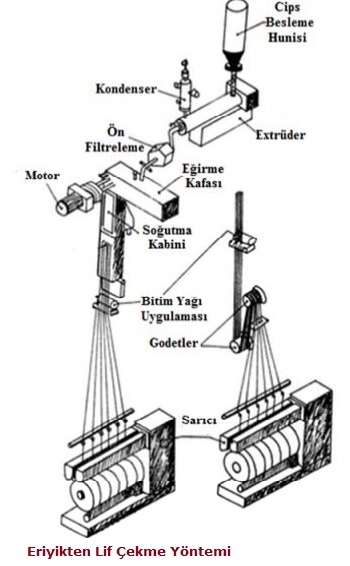

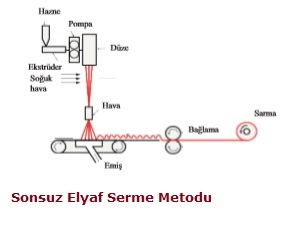

AR – Cam yapısında ciddi miktarlarda ZrO2 barındırmaktadır ve alkalilere karşı dayanımının esas sebebi budur.Kontinu filament cam lifleri genelde yüksek performans uygulamalarında kullanılır. İlk olarak Owens Corning tarafından gerçekleştirilen filament cam üretimi temel olarak iki aşamadan oluşmaktadır.

- Cam Üretimi: Bu bölüm hammaddelerin eritilmesinden oluşur. Bütün komponentler 1700 OC gibi bir sıcaklıkta eritilir. Komponentler karıştırılarak ve eritilerek homojen cam elde edilir. Cam çipse benzer bilyalar halinde üretilir.

- Lif Çekimi: Bu bölümde bilyalar tekrar eritilir ve düzelere iletilir. Bu düzelerde minimum 200 delik bulunmaktadır. Lif çekiminden sonra cam lifi bir bobin üzerine sarılır ve performansının artması için haşıllanır.

Ticari uygulamalarda ufak tefek bazı farklar olabilmektedir. Cam lifi kesiti genelde dairesel olmakla beraber çeşitli değişik kesitlerde de üretim yapılmaktadır.

Cam lifleri yüksek mukavemetli, alev almaz ve ısı geçirmez yapıdadır. Ayrıca kimyasallara, neme ve çeşitli organizmalara karşı çok dayanıklıdırlar. Camın mukavemeti kompozisyona, lif çapına ve lif çekim sıcaklığına bağlıdır. Örneğin A-Cam’ın mukavemet / çap oranı oldukça lineerdir fakat E-Cam’ın mukavemeti çapına çok bağlı değildir.

E-Cam normalde yüksek performans lif olarak göz önüne alınır.

Fakat günümüzde S-Cam mekanik performans uygulamalarında ekonomik olması yönünden öne çıkmaktadır.

Owens Corning S-2 denilen yeni bir S-Cam geliştirmiştir ve bu lif iyi bir mukavemet / maliyet oranı ile aramid ve karbon liflerine alternatif olmuştur. S-2 iyi bir mukavemet, sertlik ve yorulma dayanımı ile iyi denebilecek bir ısı dayanımı ve radar görünmezliği sunmaktadır. S-Cam’ın mukavemeti sadece E-Cam’a göre değil, diğer yüksek performans lif çeşitlerine göre de iyi bir seviyededir.

Cam elyafın mukavemeti yüzeyin zarar görmesi ile ciddi oranda düşer. Bu yüzden yüksek performans özellikler bir yüzey koruması ile desteklenmelidir. E-Cam’ın mineral asitlerine karşı da çok kötü bir dayanımı vardır.

Cam lifinin genel kullanım alanları aşağıdaki gibidir.

- Uçak ve uzay sanayi

- Çeşitli alet ve ekipmanlar

- Konstrüksiyon

- Korozyona dayanıklı ürünler

- Fiber optik kablolar

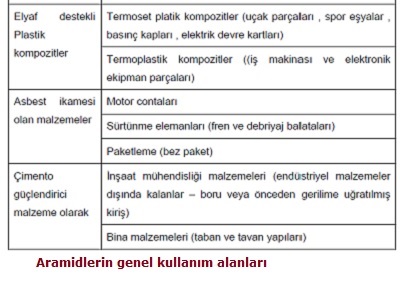

Cam liflerinin elyaftan flamente, kumaşa kadar çok çeşitli son kullanım biçimleri vardır. Cam lifi için en önemli kullanım alanı cam destekli plastiklerdir. Bu ürünler daha çok otomotiv, spor ekipmanları tipi ürünlerdir. Ayrıca cam lifleri hafif uçak parçaları üretiminde kullanılmaktadır. Owens Corning dekoratif ve endüstriyel dokuma kumaşların çözgüsünde kullanılmak üzere tekstürize iplikler de üretmektedir.

Cam lifleri günümüzde alev almaz özellikleri, kolay bozulmamaları ve sağlığa kötü yönde etkileri olmamaları açısından asbest’e rakip durumdadırlar.

S-Cam’ın E-Cam’dan daha yüksek bir modül ve mukavemeti vardır. Eşit ağırlık için S-Cam daha yüksek mukavemet ve yorulma dayanımı verir. Bu yüzden helikopter ve uçaklarda uçuş kabini zırhı, helikopter zırhı, koltuklar ve zemin için kullanılır. S-Cam bunun yanında radar sistemleri ile zor görünen bir yapıdadır ve bu özellik askeriyede kullanılmaktadır.

Cam Lifleri ayrıca oto lastikleri desteklemede kullanılmaktadır. AR-Cam çimento ve beton destekleyici olarak başarılı şekilde kullanılmaktadır. Bu tip uygulamalara bir örnek otobanlara kaplanan çatlama önleyici yüzeylerdir.

Cam liflerinin en önemli kullanım alanlarında biri de fiber optik kablolardır. Cam elyafı dikkate değer dalga boyu aralığı, mukavemeti ve uzun süre dayanıklı olabilmesi gibi özellikleri ile bu iş için oldukça uygundur. Cam elyafı ile yapılan iletimlerde kayıp miktarı günümüz teknolojisi ile 20 db./km değerlerine düşürülmüştür. Bu kablolar komünikasyon amaçlı her tip ses ve veri taşınmasında kullanılabilmektedir.

Kontinu tel cam liflerinin erozyona karşı kullanıldığı uygulamalar bulunmaktadır.

Cam elyafı kaplı kumaşlar inşaat sektöründe çeşitli konstrüksiyonlarda destekleyici eleman olarak kullanılmaktadır. Cam elyafının inşaatta başka bir uygulama alanı ise cam elyafı destekli beton tabakaların çeşitli ısıtma elemanları ile zemin ısıtmasında kullanılmasıdır.

Aromatik Polyamidler sınıfı alifatik polyamidlerden tamamen farklı özellikler gösterdiği için bunlara Amerika Federal Ticaret Komisyonu tarafından 1974 ‘de “Aramid” ismi verilmiştir. Ticari olarak ilk Aramid lifi A.B.D.’de DuPont tarafından 1965’te tanıtılmıştır. Bu meta-aramid’in ismi Nomex’ti. McIntyre yüksek performanslı lifleri genel olarak iki gruba ayırmıştır.

- Birinci grup alev almaz lifleri,

- İkinci grup yüksek mukavemetli ve modüllü lifleri

Kapsamaktadır.

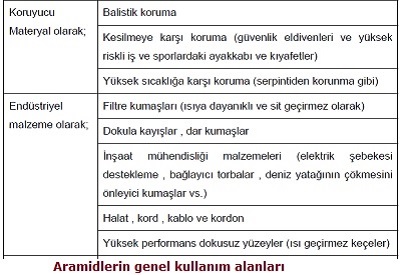

Aramidler grubunda her iki sınıfa da uyabilecek lifler bulunmaktadır. Şu anda ticari başarı gösterebilmiş iki çeşit aramid bulunmaktadır. Bunların ikisi de teknik olarak yüksek performans liflerine girer. Birinci grup yine meta-aramid gruba girer ve orta bir modül ve mukavemete sahip olmasına rağmen mükemmel bir ısı dayanımı vardır. 600 –800 C ‘ye kadar bozunma veya erime gözlenmez. Isıya ve elektriğe karşı koruma gereken kullanımlarda mükemmel bir performans sergiler. Dupont’un Nomex’i ve Teijin firmasının Conex’i buna örnektir. Bu aramidler McIntyre’ın ilk sınıfına koyulabilir.

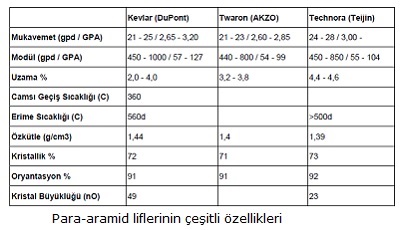

İkinci sınıfa giren aramidler ise DuPont’un 1970’lerin başında tanıttığı para aramid liflerinden Kevlar’ dır. Bu lif yüksek modüllü ve mukavemetli lifler sınıfında yüksek sıcaklığa da dayanabilen bir lif olarak göze çarpıyordu. O günkü piyasa koşullarında “asbest gibi ısıya dayanıklı ve cam kadar sert” bir elyaf üretmek piyasadaki büyük bir boşluğu dolduruyordu.1992 yılında p-aramid liflerinin toplam tüketimi 18.000 ton idi. Bu büyük bir rakam gibi görünmesine rağmen o günkü kapasitenin ancak yarısına eşitti. Dupont’un aramidleri poly (p-phenylene terephalamide) yapıtaşlı olup çeşitli özelliklerde tipleri bulunmaktadır. Bunlar:

Kevlar 29,

Kevlar 49,

Kevlar 149

Kevlar 981

Dir.

Dupont dışına Akzo Nobel firması Twaron adlı ürünüyle Teijin firması da kopolimer bir aramid olan Technora ile piyasaya dahil oldu. Technora poly (p-phenylene terephthalamide) ile poly (3,4-oksidiphenylene terephthalamide) ‘in kopolimerleşmesinden oluşuyordu. Bu sektörde sonraları Hoechst de Technora’ya yapı olarak çok benzeyen bir ürün ile piyasaya dahil oldu.

Meta-Aramidler

Meta – aramidler genelde ısıl dayanımları ile göze çarpan liflerdir. Bu yüzden ısı ve aleve dayanıklı koruyucu elbiselerin üretiminde ve çeşitli ısıl ve elektriksel isolasyon uygulamalarında sıkça kullanılırlar. Bu liflerin en önemlisi DuPont firmasının ürettiği Nomex’tir. Teijin firması da Conex isimli bir ürün ile bu piyasada yer almaktadır.

Para-Aramidler

Para – aramidler genellikle yüksek mukavemet gerektiren uygulamalarda kullanım alanı bulmuşlardır.

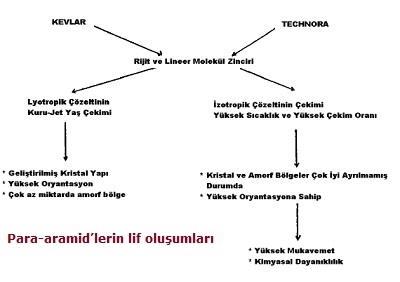

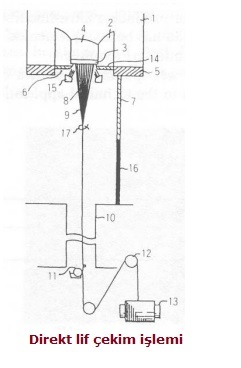

Kevlar para-phenylene diamine ve terephthaloyl klorit’ten üretilmektedir. Bu maddeler önce bir çözücü ile eritilerek daha sonra üzerlerine kuvvetli bir asit olan H2SO4 ilave edilir. Bu karışımın konsantrasyonu çok önemlidir. Genel olarak konsantrasyon artışı ile , oluşan lifin mukavemeti , doğru orantılı olarak artar. Fakat mukavemet konusunda çekim prosesi ve viskozite de dikkate alınması gereken hususlardır. Bu eriyikten 70 – 90 OC sıcaklıkta filamentler çekilir. Buradan sonra kısa bir havalandırmayı izleyen koagülasyon banyosuna tabi tutulurlar. Bu banyo su veya dilute sülfürik asit’ten oluşabilir. Banyo sıcaklığının 25 OC olması uygundur.

Çok yüksek mukavemetli lif üretilmek istenirse bu sıcaklı 5 OC gibi arttırılabilir. Bu banyodan sonra lifler yıkanır, kurutulur ve bobine sarılır. Müteakip ısıl işlem Kevlara değişik şekillerde uygulanabilir. Genelde ısıl işlem, gergin haldeki materyalin sıcak nitrojen gibi bir sakin atmosfer içinden 150 – 550 santigrat derecelerde geçmesi ile uygulanır. Isıl işlem şartları mukavemet özelliklerine direkt olarak etkimektedir.

Technora, para-phenylene diamine ve 3-4 ODA (diaminodiphenylether) ‘in terephthaloyl klorit ile çözelti işinde tepkimesi ve polikondensasyonu ile oluşur. Bu karışım Ca (OH)2 veya CaO ile çekime uygun sabit bir eriyik elde etmek için nötralize edilir. Çekim işlemi N-Metil Pyrrolidone veya Kalsiyum Klorit içeren sulu bir koagülasyon banyosu içerisinde ve yüksek sıcaklıkta yapılır. Bu sıcaklık 500 OC civarındadır ve çekim oranı yaklaşık 10’dur.

P-aramidler ticari olarak çeşitli yapılarda bulunabilmektedirler. PPTA [Poly (p-phenylene terephtalamide)] * diğer sentetik liflere nazaran çok daha az esnek bir liftir. Normalde p-aramid erimez ve herhangi bir çözelti içinde çözünmez. PPTA lifleri yüksek kristal yapılardır. PPTA molekülünün rijit lineerliği ile amid gruplarının düzgün yerleşimi hidrojen bağları için iyi bir ortam sağlamakta ve yüksek kristal bir yapıya olanak vermektedir.

Aromatik zincirin Para – yerleştirilmiş bağları sadece çok az bir miktar esnekliğe izin vermektedir. Ayrıca karbon nitrojen arası bağlar çift bağ karakteri göstererek moleküle dönme rijitliği kazandırmaktadır. Lif üretimi sırasında polimer eriyiği çok yüksek bir çekime uğratılarak oryantasyon ve kristalizasyon maksimize edilir.

P-aramidlerin kristalliğine etki eden bir unsur da kristal dizilimidir. Radyal kristal yapı kuru-jet ıslak çekim sistemi ile elde edilen aromatik polyamid liflerin genel yapısıdır ve sadece bu liflere özgüdür. Bu yapı hiçbir sentetik elyaf için elde edilememiştir.

Diğer bütün yüksek oryantasyonlu lifler genelde en üstte gösterilen dağınık bir yapıya sahiptirler.

P-aramid liflerin özelliklerini etkileyen en önemli faktör son kullanım amaçlarıdır. Zira son kullanım amacına göre lif özellikleri belirlenir ve buna uygun lif seçilir. Bu konuda lif yapısı ile mekanik özellikler arası ilişkiyi anlamak önemlidir. Mukavemet, uzama, sertlik gibi özellikler üzerinde ufak değişiklikler yapılarak lif son kullanıma daha uygun bir hale getirilebilir.

Örneğin PPTA’nın teorik modülü 1500 dN/tex iken bugün ticari olarak üretilen lifler 440 – 900 dN/tex değerleri arasında değişmektedir. Bu üretim sırasındaki çekim gerilimi ve sıcaklığın değişik olmasından kaynaklanmaktadır. Ayrıca teorik olarak p-aramidlerin mukavemetleri 120 dN/tex civarındadır. Fakat ticari olarak üretilen p-aramidlerin ortalama mukavemeti 21 dN/tex’dir. 25 dN/tex mukavemetli tipler uzay endüstrisinde kullanılmaktadır.

P-aramidleri ‘asbest kadar ısıya dayanıklı ve cam kadar sert’ olarak tanımlanmıştır. Bu özellikler sayesinde p-aramidler çeşitli uygulama alanları bulmuşlardır. Diğer lifler gibi p-aramidlerin de kopma mukavemetleri molekül ağırlıklarına, kristalliğe, moleküler oryantasyona ve moleküler yapıdaki çeşitli hataların olup olmamasına bağlıdır. Fakat diğer liflerin aksine p-aramidlerin mukavemetleri dış kabuk ve merkez yapılarına da bağlıdır. Bununla açıklanmak istenen oryantasyon açısı, para-kristallik gibi değerlerdir.

X-ışını çalışmalarında para-kristallik değişim faktörü ile Kevlar’ın mukavemeti arasında bir ters orantı olduğunu görülmüştür. Araştırmalar çok yüksek mukavemet istenen bir bir paramid lifi için bu oryantasyon açısının 12o ‘nin altında olması gerektiğini göstermiştir. Gerilim altında uygulanan ısıl işlemler aramidlerin kristalliğini arttırmaktadır. Bu tip yöntemlerle mekanik özellikleri daha iyi aramidler elde edilmiştir. Örneğin Kevlar 981 en yüksek mukavemetli Kevlar türevidir.

PPTA’dan üretilen liflerin diğer sentetik lifler gibi belli bir camsı geçiş sıcaklığı bulunmamaktadır. Fakat lifler gerilim altında yapılan ısıl işlemlerden etkilenirler. Aynı sıcaklıkta çekilen diğer lifler gibi kuru-jet ıslak çekim metodu ile üretilen bir aramid lifini gererek çekmek mümkün değildir. En fazlası ile 500 OC gibi sıcaklıklarda %5’lik bir çekme elde edilebilir. Bu şartlar altında aramid lifinin oryantasyonu (12-15O ‘den 9O ve altına) ve kristalizasyonu halen arttırılabilecek durumdadır. Bu şekilde elde edilen en büyük artış modüldedir. (500 dN/tex’den 900 dN/tex’e kadar).

PPTA molekülü %8 – 9’luk Sülfirik asit çözeltisinde optik ve izotropik olmayan bir çözülmeye uğrar. %20’lik bir çözelti içine 90 OC ‘de çekim için uygundur. Kuru-Jet Islak çekimde, germe işlemi çekim ile aynı sıcaklıkta yapılsa bile yüksek mukavemetli ve modüllü lif elde edilmektedir. Bu maliyetlerin düşmesini de sağlamaktadır. İstenen lif özelliklerine bağlı olarak moleküler yapı çeşitli şekillerde değiştirilebilir.

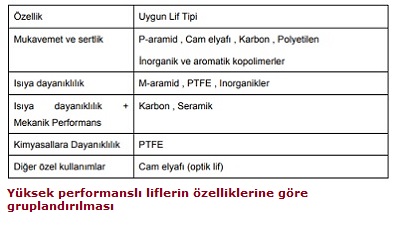

Yüksek performanslı liflerin ortaya çıkışı tekstile yeni pazarlar açılmasına sebep olmuştur. Sıradan liflerle karşılaştırıldığında çok pahalı olan bu lifler genelde kullanıldıkları yerlerde ikame malzemelere göre daha yüksek performans, hafiflik vs gibi özelliklere sahip oldukları için tercih edilirler.

Normal lifler ile karşılaştırıldıklarında bu lifler oldukça pahalı ve kar payı yüksek lifler olarak tanımlanırlar. Yüksek performanslı lifler konusunda ilk çalışmalar 1960’ların başında Kwolek, Blades ve arkadaşları tarafından Dupont çatısı altında A.B.D.’nde gerçekleştirilmiştir.

Bu çalışmaları 1970’lerde yüksek performanslı polyetilen liflerinin geliştirilmesi izledi. 1980’lerden itibaren de karbon liflerinin geliştirilmesi ile yüksek performanslı liflerin ticari pazarı yavaş yavaş oluşmaya başladı. 1970’lerde ve 1980’lerin başında kompozitlerde kullanılmak üzere aramid, karbon, cam, yüksek molekül ağırlıklı Polietilen ve seramik liflerinde çok çeşitli gelişmeler oldu ve bu liflerin pazarları hızlı bir gelişme sürecine girdi. 1992 yılına gelindiğinde sentetik ve rejenere liflerin üretimi yaklaşık %3 oranında artmasına rağmen yüksek performanslı liflerin üretimindeki artış %10 gibi değerlere ulaşmıştı. Bu liflerin üretimi ve tüketimi genel olarak Avrupa, Amerika ve Japonya ile sınırlı kalmıştır. Japonya’daki üretim ve gelişmeler diğer ülkelere nazaran daha hızlıdır.

Bu sektörün gelişimi de muhtemelen bugüne kadar olan durumundan çok daha hızlı olacaktır. En büyük gelişmelerin seramik ve ultra yüksek mukavemetli ve modüllü polyetilen liflerinde olması gereklilik halini almıştır. Ayrıca koruyucu elbiseler endüstrisi ve fiberoptik kablo uygulamaları gibi sektorlerde p-aramidlerin pazar payını arttıracağı düşünülmektedir.

Genel Özellikleri ve Avantajları

1980’ler ile yüksek performanslı liflerin ticari dönemi başladı ve bu lifler genelde mekanik performansları sebebi ile göze çarptılar (genel olarak yüksek mukavemet ile Orta ve Yüksek modül). Bunun dışında yüksek sıcaklıklara dayanıklı olmaları da değişik endüstrilerde kullanım alanları bulmalarını sağladı. Yüksek performanslı liflerin metal ve ağır materyallere nazaran avantajları vardır. Bunlar yüksek mukavemet, yüksek modül, hafiflik, ısıya ve kimyasallara karşı dayanım vs. McIntyre ısıl dayanım ve mekanik dayanım olarak bu lifleri ilk gruba ayırmıştır.

ARAMİD LİFLERİ

Aromatik Polyamidler sınıfı alifatik polyamidlerden tamamen farklı özellikler gösterdiği için bunlara Amerika Federal Ticaret Komisyonu tarafından 1974 ‘de “Aramid” ismi verilmiştir. Ticari olarak ilk Aramid lifi A.B.D.’de DuPont tarafından 1965’te tanıtılmıştır. Bu meta-aramid’in ismi Nomex’ti. McIntyre yüksek performanslı lifleri genel olarak iki gruba ayırmıştır.

- Birinci grup alev almaz lifleri,

- İkinci grup yüksek mukavemetli ve modüllü lifleri

Kapsamaktadır.

Aramidler grubunda her iki sınıfa da uyabilecek lifler bulunmaktadır. Şu anda ticari başarı gösterebilmiş iki çeşit aramid bulunmaktadır. Bunların ikisi de teknik olarak yüksek performans liflerine girer. Birinci grup yine meta-aramid gruba girer ve orta bir modül ve mukavemete sahip olmasına rağmen mükemmel bir ısı dayanımı vardır. 600 –800 C ‘ye kadar bozunma veya erime gözlenmez. Isıya ve elektriğe karşı koruma gereken kullanımlarda mükemmel bir performans sergiler. Dupont’un Nomex’i ve Teijin firmasının Conex’i buna örnektir. Bu aramidler McIntyre’ın ilk sınıfına koyulabilir.

İkinci sınıfa giren aramidler ise DuPont’un 1970’lerin başında tanıttığı para aramid liflerinden Kevlar’ dır. Bu lif yüksek modüllü ve mukavemetli lifler sınıfında yüksek sıcaklığa da dayanabilen bir lif olarak göze çarpıyordu. O günkü piyasa koşullarında “asbest gibi ısıya dayanıklı ve cam kadar sert” bir elyaf üretmek piyasadaki büyük bir boşluğu dolduruyordu.1992 yılında p-aramid liflerinin toplam tüketimi 18.000 ton idi. Bu büyük bir rakam gibi görünmesine rağmen o günkü kapasitenin ancak yarısına eşitti. Dupont’un aramidleri poly (p-phenylene terephalamide) yapıtaşlı olup çeşitli özelliklerde tipleri bulunmaktadır. Bunlar:

Kevlar 29,

Kevlar 49,

Kevlar 149

Kevlar 981

Dir.

Dupont dışına Akzo Nobel firması Twaron adlı ürünüyle Teijin firması da kopolimer bir aramid olan Technora ile piyasaya dahil oldu. Technora poly (p-phenylene terephthalamide) ile poly (3,4-oksidiphenylene terephthalamide) ‘in kopolimerleşmesinden oluşuyordu. Bu sektörde sonraları Hoechst de Technora’ya yapı olarak çok benzeyen bir ürün ile piyasaya dahil oldu.

CAM LİFLERİ

Cam materyali neredeyse uygarlık kadar eski bir tarihe sahiptir. Fakat camın güçlendirici materyal olarak kullanımı nispeten yeni bir fikirdir. Cam 16. ve 17. yüzyıllarda dekoratif materyal olarak kullanılmıştır. 1893’te califinden yapılmış bir elbise ‘Colombian Exposition’ da tanıtılmıştır.

Cam oryantasyon veya kristalizasyona sahip olmayan inorganik bir materyaldir. Griffith çalışmaları ile 1920’de camın yüksek performans özelliklerini ortaya çıkarmıştır. Camın karışımını oluşturan genel maddeler silikondioksit, kalsiumoksit, alüminyumoksit, boronoksit ile bazı metaloksitlerdir. Yapı olarak cam izotropik üç boyutlu ağ yapısına sahiptir.

Cam lifinin yüksek performanslı lif olarak ticari tarihçesi Owens Illinois ve Corning Glass firmalarının ortak yatırımı ile başlar. Bu başlangıç ile cam elyafı üretimi 1970’lere kadar her yıl ortalama %15 – 25 oranında artmıştır. Müteakip yıllarda cam elyafı pazarını aramid i karbon lifleri ve güçlendirilmiş kompozitlere bırakmıştır.

Yine de cam şu anda en önemli güçlendirici materyallerden biridir. Yüksek performanslı cam elyaflarının en önemli üreticileri Owens Corning, Wentrotex, Ashltrom ve Pilkinton’dur.

Bütün ticari cam tipleri için temel yapıtaşı silikadır. Silika çeşitli oksitlerin 1300 –1600 OC arasında eritilmesi ile elde edilir. Çok çeşitli yapı ve özellikte ticari cam elyafı ürünleri bulunmaktadır.

1. A – Cam: Alkali içeren cam kompozisyonudur. Çok nadiren lif üretimi için kullanılır.

2. AR – Cam: Alkaliye dayanıklı (AR: Alkali Rezistant) cam kompozisyonudur. Çimento destekleyici eleman olarak kullanılır.

3. C – Cam: Kimyasallara dayanıklı (C: Chemical Resistant) cam kompozisyonudur. Lif üretimi için kullanılır.

4. E – Cam: Yüksek elektrik dayanımı olan cam kompozisyonudur. (E: Elecrtically Resistant)

5. HS – Cam: Yüksek mukavemetli (HS: High Strength) cam lifidir.

Magnezyum – Silika – Alumina ve küçük miktarlarda diğer oksitlerden içerir.

6. S – Cam: HS – Cam’a benzer bir yapısı vardır. Bu lifin kullanımı gittikçe artmaktadır.

Cam liflerinin toplam üretiminin yaklaşık %90’ı E – Cam’dır. Bu tip cam sıklıkla cam destekli plastikler endüstrisinde (GRP: Glass Reinforced Plastics) kullanılmaktadır. Daha yeni bir lif olan AR lifi hidrolik dolgu malzemesi olarak derilim ve kopmaya karşı destekleyici elemanlarda kullanılmaktadır.

KARBON LİFLERİ

Karbon liflerinin ilk kullanımı 1879’da Edison’un lambalarda karbon filamentleri kullanmak için patent almasına rastlar. Fakat gerçek anlamda ilk kullanım 1950’lerin sonudur. Uçak ve uzay endüstrisinin ihtiyaçları bunda en önemli etken olmuştur. İlk başarılı ticari uygulama İngiltere Farnborough’da Kraliyet Havacılık Kurumu’nda (Royal Aircraft Establishment) William Watt ve ekibi tarafından gerçekleştirilmiştir.

1960’ların başından itibaren karbon liflerinin gerçek tarihi başlamıştır ve karbon lifi ile kompozitlerinin kullanımı yüksek performanslarına bağlı olarak giderek artmıştır.

Karbon ve grafit yapılarının her ikisi de ana yapıtaşı olarak karbon elementinden oluşmuştur. Tekstil tanımına göre karbon lifi yapısında en az %90 oranında karbon ihtiva eden liftir. Öncü (precursor) diye tabir edilen çok çeşitli hammaddelerin değişik şekillerde işlenmesi ile değişik morfoloji ve özelliklerde karbon lifleri üretilir.

Bir öncü maddeden beklenen, karbon lifi yapısına dönüşümün kolayca sağlanabilmesi açısından, ihtiva ettiği karbon elementi miktarının mümkün olduğunca fazla olmasıdır. Karbon liflerinin üretim şekilleri, yapısı, özellikleri ve son kullanımlarında öncü malzemeler çok önemli bir etkendir.

SERAMİK LİFLERİ

Seramik lifi metal oksit i metal karpit, metal nitrit ve bunun gibi karışımlardan oluşan kolay işlenemeyen bir polikristal lif olarak tanımlanır. Bu tanımda silikon ve boron metal olarak kabul edilir. 1950’lerden sonra uzay, metal, nükleer ve kimya endüstrilerindeki gelişmeler cam liflerinden bile daha yüksek sıcaklıklara dayanabilen malzemelere ihtiyaç duyulmasını sağladı. Ayrıca uzay endüstrisinde hafif, güçlü ve sert malzemelere çeşitli mekanik konstrüksiyonlarda ihtiyaç duyuldu.

Silkon karbit, silikon oksit, silikon nitrit ve alumina silikat gibi kolay erimeyen maddeler çok geniş kullanım alanı buldular. 1980’lerden itibaren üzerinde araştırma yapılan seramik lifleri genelde alumina, alumino silikat ve silikon karbit bazlıdır.

Alumina bazlı seramik liflerinin en önemli üreticileri ICI (SAFIMAX), 3M (Nextel),

Dupond (PRD-166) ve Sumitomo (ALF) ‘dur. Silikon bazlı seramik liflerinin en önemli üreticileri ise Nippon Carbon (NICALON), Dow Corning / Celanese (MPS), Ube Chemicals (TYRANO) ve Rhone Poulenc’dir. (FIBREAMIC)

POLİETİLEN LİFLERİ

Yüksek performanslı PE lifleri yüksek mukavemet be sertlik değerleri ile iyi bir mukavemet / ağırlık oranına sahiptir ve ticari olarak dünyada birçok firmada üretilmektedir. PE liflerinden yüksek mukavemet elde edilmesi için aşağıdaki etkenler önemlidir.

- (-CH2-) yapıtaşının yüksek kristallik ve oryantasyon ile desteklenmesi gerekir.

- Minimum zincir kıvrımı sağlayarak esnekliği yüksek bir molekül elde edilmelidir. Molekül sert olmamalı fakat kristal yapıda olmalıdır.

- Çok yüksek molekül ağırlığında lineer bir molekül elde edilmeye çalışılmalıdır.

Üretici firmalar çeşitli özellikleri sağlayacak şekillerde çok çeşitli tiplerde PE lifleri geliştirmişlerdir. PE hem eriyikten hem de çözeltiden çekilebilir. Önemli üreticiler Dutch tate Mines (DYNEEMA), Alliad – Signal Production (SPECTRA) , Mitsui (TEKMİLON) , Celanese ve Montefiber’dır

Yüksek performanslı PE liflerinin üretiminde eriyikten veya çözeltiden çekim sistemlerinin her ikisi de kullanılır. Eriyikten çekim sisteminde yüksek moleküllü PE lifleri de elde edilebilse de sistem daha çok düşük molekül ağırlıklı PE lifleri için daha uygundur. Bu proses ile yüksek modüllü fakat nispeten düşük mukavemetli lifler elde edilir. Çözeltiden çekimde ise ultra yüksek molekül ağırlıklı PE özel bir çekim işlemine tabi tutularak elde edilir. Bu sistem ile hem yüksek mukavemetli hem de yüksek modüllü lifler elde edilir.

ELASTOMERLER

ASTM (American Society of Testing and Materials) ‘ye göre elastomer, belli yük altında en az kendi boyunun iki katına elastik olarak uzayabilen ve yük kaldırıldığında çabuk bir şekilde eski haline dönebilen doğal veya sentetik bir polimerdir.

Bu gruba lastik – kauçuk, spandex ve anidex girer. Anidex günümüzde üretilmemektedir.

Tekstil sektöründe iki çeşit elastiklik istenir. Bunlardan birincisi “Power Stretch” dinamik elastikliktir. Bu tip elastiklik için yüksek geri dönüşüm direncine sahip elastomerler kullanılır. En önemli kullanım alanları, tıbbi destek mamulleri, bayan mayoları, jartiyerler, kayışlar ve çorap askılarıdır.

“Comfort Stretch” konfor elastikliği sadece elastiklik istenen ürünler için kullanılır. Bu ürünler görünüm açısından normal kumaşlardan farklı değildir ve genelde dinamik elastikiyete sahip kumaşlardan hafiftirler.

DİĞER LİFLER

1. PBZT ve PBO: Yüksek mukavemete sahip polimerlerdir.

2. Quartz: Isıya ve kimyasallara çok dayanıklı %99 silikon bazlı bir maddedir. Uçak uzay ve füze sanayinde kullanılır.

3. Copolymer Polyester – Vectra / Vectran: Yüksek mukavemeti olan ve ısıya karşı direnci yüksek olan bir polyester çeşididir.

4. Poly(p-xylylene): PPX lifleri de denir. Yüksek mukavemet ve modüle sahiplerdir. Kompozitler ve gemi halatlarında kullanılır.

5. Azlon: Protein bazlı bir polimerdir. Tek başına kullanılmaz ve kullanım alanları oldukça azdır.

6. Metal Lifler: Metalden, plastik kaplı metalden, metal kaplı plastikten veya metal kaplı core’dan oluşan üretilmiş bir liftir. Döşemelik amaçlı kullanımları bulunmaktadır. (Statik elektrik halıları vs.)

7. Novoloid: En az %85 oranında Novolac bulunduran yapay bir liftir. Yanmazlık (koruyucu elbiseler) için kullanılırlar.

8. Nytril: Vinil di nitril yapıtaşından oluşmuş liflerdir. Su anda üretilmemektedir.

9. PBI: Uzay programlarında kullanılan bir tip elyaftır. Isı ve kimyasallara dirençlidir.

10.Saran: Yapıtaşı Vinil Dien Klorit olan elyaflardır. Ticari olarak çok yaygın değildir. Nemden etkilenmez ve kolay lekelenmez. Endüstriyel kumaşlarda kullanılır.

11. Sulfar: Yapıtaşı polysülfit’tir. Filtre kumaşlarda, itfaiyeci elbiselerinde ve elektrik izolasyonunda kullanılır.

12. Vinal: Yapıtaşı vinil alkoldür. Günümüzde üretilmemektedir. Çeşitli balık ağı, filtreleme elemanları gibi şekillerde kullanılmıştır.

13. Vinyon: Yapıtaşı Vinil klorit’tir. Yapısına göre mukavemet uzama gibi değerleri çok değişir. Yanmaz kumaşlardan battaniyelere kadar pek çok çeşitli kullanımı vardır.

14. Asbest: Kanser riski yüzünden günümüzde tekstil alanında kullanımı gittikçe azalmıştır

15. Polyakrilat: Çoğu kimyasallara karşı dirençlidir. Fakat nitrik, sülfirik asit gibi kimyasallardan zarar görür.

16. Polykromatik Lifler: Isıya göre renk değiştirirler.

17. Polyüre: Üre’ nin polimeridir. Mukavemetli, düşük öz kütleli, az nem alan, kimyasallara dayanıklı ve sıcaktan orta düzeyde etkilenen liflerdir. Genelde endüstriyel amaçlı kullanılırlar.

18. TetraFloroEtilen: Teflon adı ile Du Pond tarafından üretilmektedir. Gore tex yapısında da kullanılır. Mekanik özellikleri oldukça iyidir ve yanmazlar. Elektrik bantları, filtreler gibi şekillerde kullanılır.

19. Çift komponentli lifler: Bunlar Chinon, Cordelan, Hydrofil, Kermel , Mirafi ,Novolac gibi elyaflardır. İki değişik yapıtaşları vardır ve bu şekilde çeşitli yeni özellikler elde edilir.

POLYESTER LİFLERİ

Kimyasal adı polietilentereftalat olan PET polyesteri, Whinfield ve Dickson tarafından keşfedilmiş olup, ilk defa 1941 yılında ticari ölçüde üretilmiştir.

İkinci dünya savaşından sonra İngiltere’de ICI firması, ABD de DuPont firması polyester lif üretim yöntemlerini geliştirmişlerdir. Özellikle 1950’den bu yana polyester lif üretiminde hızlı bir artış görülmektedir. Sentetik lifler arasında en çok üretilen ve tüketilen liflerden biridir.

Petrol sanayinin bir türevi olan polietilenteraftalat’tan, eriyikten lif çekme işlemiyle üretilen polyester elyafı çok önemli bir elyaftır. İlk önceleri pek kullanılmasa da zamanla kullanımı yaygınlaşmış ve daha da geliştirilmiştir. Elyafın kendisi geliştirildiği gibi, elyafın boyanabilirlik özellikleri ve yeni boyama metotları da geliştirilmiştir. Polyester lifleri tek başına kullanıldığı gibi doğal ve yapay diğer liflerle de kullanılabilirler.

Polyester elyaf esas olarak; hidrofobluğu, yüksek mukavemeti, buruşmazlığı ile karakterize edilebilir. Bu özellikleri ile polyester elyaf; pamuk, viskon, yün karışımlarında kullanım özelliklerini geliştirici rol oynayan önemli bir elyaf çeşididir.

Polyester elyafının fiziksel özellikleri

- Boyuna kesiti pürüzsüz ve yeknesak, çubuğa benzeyen bir görünüme sahiptir. Enine kesiti çoğunlukla yuvarlaktı Düze formuna göre değişik kesitleri de vardır.

- İlk üretildiklerinde sonsuz filament halindedirler. Daha sonra ştapel olarak istenilen boylarda kesilebilirler.

- Sentetik elyafta incelik üretim sırasında istenilen şekilde olur.

- Özgül ağırlığı 1,38 g/cm³

- Üretimde beyaz renklidir. İstenirse, elyaf çekme çözeltisine pigment renklendiriciler ilave edilerek renkli elyaf elde edilir.

- Üretimde parlaktı İstenirse, lif çekme eriyiğine matlaştırıcı maddeler ilave edilerek veya daha sonra çeşitli işlemler ile matlaştırılabilir.

- Normal şartlarda nem oranı %0.4’tür, hidrofob olarak nitelenebilir.

- İyi ve mükemmel derecede mukavemete sahiptir. Üretim şekline monomerlerine ve germe miktarına göre kuru mukavemeti 4.5-8 gr/denye arasında değiş Kuru mukavemet ve yaş mukavemet arasında pek fark yoktur.

- Uzama elastikiyeti orta veya iyi derecededir. Esneme yetenekleri normal filament elyafta %15-30, ştapel elyafta %30-50 arasındadı

- Rezilyens(yaylanma) mükemmeldir. Buruşmadan iyi bir şekilde eski haline döner.

- 130ºC’de yumuşaya baş 255-260ºC’de erimeye başlar.

- Nem emiciliğinin düşük olması sebebiyle statik elektriklenme problemi vardı

- Pilling tekstil elyafları içerisinde en fazla polyester lifinde görülür.

Polyester liflerinin kimyasal özellikleri

- Seyreltik asitlere hem sıcakta hemde soğukta, konsantre asitlere (sülfürük asit hariç) yalnız soğukta dayanıklıdır.

- Alkalilere soğukta dayanıklıdır. Orta ve yüksek sıcaklıklarda zayıf alkalilerden bile etkilenir.

- Yükseltgen ve indirgen maddelere karşı yüksek bir dayanıma sahiptir.

- Organik çözgenlere karşı çoğunluğuna dayanıklıdır. Kuru temizlemede kullanılan benzen, trikloretilen, karbontetraklorür, perkloretilen gibi çözgenlerde zarar görmez. Odiklorbenzen, dimetiltereftalat gibi bazı çözgenlerde belirli koşullarda tamamen çözünürler. Organik çözgenlerin şişirici etkisi poliesterin boyanmasını kolaylaştırır.

- Işık ve atmosfer koşullarına yüksek dayanım gösterir.

Tekstilde gerek kesiksiz filament gerekse kesikli elyaf olarak polyester birçok kullanım alanına sahiptir. Hazır giyim eşyası, ev döşemesi ve endüstriyel alanlarda kullanılan birçok mamulün yapımında önemli bir elyaftır. Açık hava koşullarına dayanıklılık gerektiren alanlarda da önem taşır. Hafif, ince kumaşlarda kalıcı ütü isteyen giysilerde, örgü dış giyimde ve takım elbiselik gibi ağır kumaşlar için yün ile karıştırılarak kullanılır. Genellikle %35 veya %50 oranda, pamukla karıştırılarak yağmurluk ve gömleklik kumaşlar yapımında kullanılır. Dikiş iplikleri için kesikli ve filament halde ve nüveli ipliklerin üretiminde önemli kullanımı vardır. Elyaf hafif yüklemelerle kolayca uzamadığından, çorapçılıkta polyester elyaf kullanılmaz

VİSKON LİFLERİ

Viskon ilk rejenere elyaf olup sentetik olmayan bir yapay elyaftır. Hammaddesi, doğal selüloz içerikli olan ağaç hamurundan üretilmektedir. Bu nedenle polyester, naylon gibi sentetik ve termoplastik liflere nazaran pamuk, keten gibi doğal selülozik elyaflara daha çok benzemektedir.

Viskon ucuz ve yenilenebilir kaynak olan ağaç hamurunda elde edilmesine rağmen üretimi esnasında yoğun su ve enerji tüketimine neden olmakta ve ayrıca hava ve su kirliliğine katkıda bulunmaktadır. Kolay bulunan hammaddeyle birlikte üretim ve proseslerdeki modernizasyonla viskon pazarda rekabet gücünü artırmaktadır.

1664’ün sonlarına kadar İngiliz natüralist Robert Hooke yapay liflerin ipek böceğinin ipeği ürettiği gibi üretileceğini tasarlıyordu. İlerleyen zamanlarda birçok bilim adamı bu konuda çalışmalar yapmış, ancak başarılı olamamıştır.

1855’de Fransız George Audemars, dut ağacı kabuğunun hamuru ve sakızımsı kauçuktan oluşan yoğun solüsyonun içerisine iğne batırmak suretiyle iplik elde etmiştir. Ancak bu şekildeki bir üretim için, oldukça yüksek dikkat gerekmekteydi. Dolayısıyla üretim yavaş gerçekleşmekte ve maliyetin yüksek olmasına neden olmaktadır. Kısa bir süre sonra 1891’de İngiliz kimyacı Charle Frederick Cross ve iş arkadaşları Edward John Beyan ve Clayton Beadle viskon üretim prosesini bulmuşlardır. Viskoz liflerinin hammaddesi selülozdur. Üretim için % 92-98 civarında selüloz içeren pamuk linteri ve odun selülozu kullanılır. Bu maddeler temizlendikten sonra kostik soda ile muamele edilerek alkali selüloz oluşturulur.

Alkali selülozdaki fazla kostiğin uzaklaştırılması için mekanik presten geçer, ardından etki yüzeyini artırmak için mekanik parçalayıcıdan geçer. Daha sonra karbon disülfit ile işleme sokularak selüloz ksantata dönüştürülür ve seyreltik kostik soda çözeltisiyle çözülür.

Elde edilen ham viskoz çözeltisi olgunlaştırma işlemine tabi tutulduktan sonra asit koagüle banyolarında çekilir ve böylece viskoz fılamentleri meydana gelir. Viskoz lif çekimi sırasında hava kabarcıklarının düzeden çıkan elyafın kopmasına neden olmaması için lif çekimi vakumlu ortamda yapılır. Ayrıca filamentin yapışmasını önlemek için koagülasyon banyosundan geçirilir. Lifler üretildikten sonra germe işleminden geçer. Germe işlemi iki basamakta olmaktadır.

Birinci basamakta %10’luk bir gerilim uygulanırken, ikinci bölgede %50’lık bir gerilim uygulanır. Daha sonra tow haline getirilen lifler ikinci bir banyodan geçerek kesmeye giderler. Burada yapılan kesimden sonra viskon lifi üretilmiş olur. Rejenere selüloz elyafından filament halde elde edilen ipliklere floş (rayon),ştapel haldeki elyaftan elde edilen ipliklere de viskon iplikler denir. Filament haldeki ipliklerde (floş) görünüm, tuşe ve parlaklık gibi özellikler ipeğe benzer, yumuşak ve dökümlüdürler, statik elektriklenme ve piling açısından sorun yaratmazlar. Ştapel haldeki elyaflardan yapılan iplikler (viskon) ise büyük oranda pamuğa benzer nemçeker özellik gösterir. Sağlamlığı filament iplikten daha azdır. Bunun dışında özellikle birbirine benzer çeşitli bitim işlemleriyle özellikleri daha da iyileştirilebilir.

Viskon liflerinin fiziksel özellikleri şu şekildedir,

- Lif uzunluğu boyunca uzanan pek çok kanallara sahiptir ve bunlar kesitin bir özelliği olan çentiklere karşılık gelir.

- Viskon elyafının inceliği denye ile ifade edilir. Viskon elyafı genel olarak 1.5-2.5 ve 3.75 denye olarak üretilmektedir.

- Özgül ağırlığı 1,15g/cm³.

- Yaş mukavemeti; l.2-1.7 gr/denye, kuru mukavemeti; 2.3-3.0 gr/denye’dir.

- Viskon elyafına uygulanan kuvvetin elastik sınır içerisinde olması durumunda; kuru olarak % 10-23, yaş olarak % 16-33 uzadığı tespit edilmiş

- Viskon elyafı yapı itibariyle nem absorbsiyonu yüksektir. Elyaf havadan önemli miktar nem alı Ticari olarak viskonun rutubet değeri % 13’tür.

- Viskonun kendilerine has parlak bir görünümü mevcuttur. Işık, lifin üzerine düştüğü sırada bir miktar absorbe edilmektedir. Yansıtılan ışık ise beyaz renktedir. Işığın çoğu, filament veya kesikli liflerin pürüzsüz ve düzenli yüzeylerinden yansıtılmaktadı Böylece göz kamaştıran ve ışıltılı bir parlaklık elde edilmektedir. Bu yüzden bir matlaştırıcı madde, lif çekim çözeltisine ilave edilebilmektedir.

- 115ºC’ye kadar ısıya dayanır daha sonra önce sararır ve beyazımsı kül bırakarak yanar.

- Işığın tesiri önemli ölçüdedir. Viskonun nem miktarı, ışığın etkisini arttırır ve mukavemetinin değeri azalı

- Viskon kurutmaya maruz kalırsa mukavemeti azalır ve renkte solma oluş

Viskon liflerinin kimyasal özellikleri ise şu şekildedir;

- Seyreltik asitler belli bir sıcaklıktan sonra, saf asitler ise soğukta etkiler.

- Alkalilerin konsantrasyonu ve sıcaklıkla doğru orantılı olarak aynenpamukta olduğu gibi dayanıklıdır.

Filament veya ştapel haldeki floş-viskon iplikler dokuma ve örme kumaşlarda çok geniş bir kullanıma sahiptir. İnce dökümlü ve fantezi kumaşlar elde edilebilir, iplik özelliklerinin çoğunu aynı şekilde gösterirler. Viskon kumaşlar boya baskı gibi işlemlere de elverişlidirler.

Viskon elyafı çok geniş kullanıma sahiptirler. Elbise, ceket, mayo gibi hazır giyimin ürünlerinde, ev tekstilinde (yatak örtüsü, çarşaf, perde, masa örtüsü gibi), endüstriyel ürünlerde, tıbbi ürünlerde kullanılmaktadır. Özellikle şık ve dökümlü fantazi kıyafetlerin yapımında kullanımları yaygındır. Ayrıca üst giyimde astar olarak da kullanılır.

ELASTAN LİFLERİ

Yüksek uzama kabiliyetine sahip lif çeşitleri elastomer lifleri olarak tanımlanabilir. Elastomer lifleri kimyasal yapılarından dolayı kopmadan çok yüksek uzama gösterebilen ve kopma noktasına kadarki uzamalarda tamamen ve çabuk eski haline dönebilen liflerdir.

Uluslararası sözleşmelere göre “Elastan Lif” olarak adlandırılan poliüretanelastomer elyafın sadece esnekliği yüksek olmayıp, aynı zamanda yırtılma direnci de çok yüksektir. Bu nedenle pek çok alanda kullanım kolaylığı sağlamaktadır.

Poliüretan esaslı elastomerik lif sentezinin esası, 1937 yılında Otto Bayer, H.Rinke ve arkadaşları tarafından geliştirilen diizosiyanat-poliadisyon prosesine dayanmaktadır.

Endüstriyel anlamda ilk poliüretan esaslı elastomerik lif üretimi, J.C.Shvers ve arkadaşları tarafından DuPont firması araştırma bölümlerinde kuru çekim prosesiyle gerçekleştirilmiştir. DuPont firması bu geliştirdiği poliüretan esaslı multi filament yapıdaki elastomerik elyafı Lycra adı altında 1962 yılından beri üretmeye devam etmektedir. Amerikan Federal Ticaret Komisyonu’nun yaptığı tanımlamaya göre yapısında en az %85 oranında bölümlenmiş poliüretan bulunan sentetik polimerizasyon zincirlerine “Spandex” adı verilmektedir.

Poliüretan grubu liflerinin yaygın kullanımlarından ötürü özellikle Amerika ve Kanada’da “Spandex” elastomerik liflerin genel adı olarak kullanılmaktadır.

Avrupa’da ise poliüretan esaslı elastomerik liflerin genel adı olarak “Elastan” adıyla kullanıldığı görülmektedir.

Elastan lifi, mono ya da multi filament halinde sonsuz uzunlukta üretilir. İstenirse kullanım yerine göre kesikli (stapel) hale getirilebilir. Bugün endüstride 11- 2600 dtex arasında değişen incelikte elastan bulmak mümkündür.

Elastan liflerinin fiziksel özellikleri şu şekildedir;

- Enine kesitleri, üretim yöntemlerine göre farklılıklar gösterir. Yuvarlak,oval, dörtgen ve bunlara benzer şekillerde olabilir. Genellikle yuvarlaktı

- Yoğunluğu elastanın tipine ve üretim yöntemine bağlı olarak 1,15-1,95 g/cm3 arasında değiş

- Elastan lifi renk olarak, şeffaf, mat ve parlak olarak üretilmektedir.

- Bu liflerin en belirgin özelliği olan kopma uzaması değeri % 400-800 arasında değiş Elyafın azami esneme limitleri ve bundan doğan maksimum kopma kuvveti bitmiş ürünün fonksiyonelliğinde önemli rol oynamaktadır.

- Diğer sentetik elyaflara nazaran daha dayanıksızdı Mukavemetleri 0,5- 1,5 g/denye arasında değişir. Yaş sağlamlığı çok az düşme gösterir.

- Nem alma özelliği hidrofobik elyaf olduğu için çok düşüktür. %65 nispi nem ve 20º C de %1 civarı nem alı Sudan pek etkilenmez.

- Tiplerine bağlı olarak sıcaklığa karşı dirençleri değiş 150º C de sertleşme görülür. 150-200º C arasında yumuşar ve 230-290º C arasında erir. Ütüleme sıcaklığı 150º C’yi geçmemelidir. Yüksek sıcaklıklar elyafın bozulmasına neden olur.

- Eriyerek yanar. Kimyasal koku verir. İssiz yanar.

- Statik elektriklenme ortadı Kuru ortamda statik elektriklenme oluşabilir.

- Güneş ışığı elyafın sararmasına ve zarar görmesine neden olur.

Belirli kimyasal maddeler elastan kumaşlara uygulandığında kumaştaki elastan liflerine zarar verebilir. Elastanlar doymamış yağlardan ve greslerden etkilenir. Renkleri solar ve parçalanır. Yayılmış zaman aralıklarında depolanmaya ihtiyaç duyulan elastan içeren ham kumaş, renk atımından ve doymamış yağlardan çürümesini engellemek için bol su ile yıkanmalı ve durulanmalıdır. Klor açığa çıkaran kimyasal maddeler de elastik iplikleri solduracak ve bozacaktır. Yüzme havuzu suyunda bulunan klor, mayolardaki elastik iplikleri yavaş yavaş zayıflatır ve bir süre sonra kopmalarına neden olur. Uzun süre ultraviyole ışınlarına maruz kalması da aynı etkiyi yaratır. Hava kirliliği ve iklim farklılıklarından dolayı da elastan liflerinde solmalar, sararmalar artmakta ve dayanıklılığı azalmaktadır.

Sararma elastanın giyilme performansını etkilemese de, kumaş ya da gösterimdeki giysiler müşteri çekiciliğini kaybeder. Bunu engellemek için tüm depo giysileri ve kumaşlar, kimyasal tepkime vermeyen ve hava geçirmez paketlerde saklanmalıdır.

Elastan liflerin kimyasal özellikleri şöyledir;

- Asitlerin çoğuna 24 saatten fazla maruz kalmadıkça dirençlidir. Soğukta sulu asitlerden pek zarar görmezler. Sıcakta hepsi az çok etkiler. Derişik mineral asitlerde hemen bozunur ve çözünür.

- Bazların çoğuna karşı dirençlidir. Seyreltik soğukta yapılan işlemlerde fiziksel özelliklerinde bir düşme gösterir. Bu nedenle kostikli mamullerde fiziksel özellikler kontrol edilmelidir.

- Kuru temizleme çözgenlerine karşı dirençlidir. Aromatik çözücülerde şiş

- Sodyum hipoklorit gibi klorlu ağartma yapılmasından kaçınılmalıdı Klorlu yükseltgen maddeler renk değişmesine ve fiziksel özelliklerinde düşmeye neden olur.

- Küf ve mantardan, güve ve böceklerden etkilenmez.

- Dispers, asit, metal-kompleks, kromlama boyarmaddeleri ile boyanabilir. Bazı tipler zor boyanabilir.

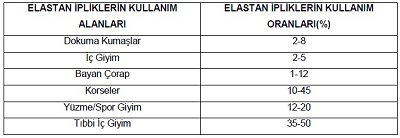

Elastik iplik ve kumaşlar dünya tekstil endüstrisinde önemli bir yere sahiptir.2000’li yıllarda sergilenen moda eğilimleri arasında elastanın bulunmadığı tasarım hemen hemen yok gibidir. Elastan giysi konforu ve fonksiyonelliği sayesinde önemli bir yere sahiptir. Elastanın tekstillerde doğal kauçuğun ve lastiğin yerini alması ile yeni ürünlerin ortaya çıkması sağlanmıştır. Giysilerde rahatlık, kullanışlılık ve çok yönlülük gün geçtikçe daha çok aranan özellikler haline gelmiştir.

Elastanlı tekstil ürünlerinin klasik kullanım alanları arasında bay ve bayan çorapları, iç giyim, yüzme giysileri, korse ve diğer tıbbı tekstiller bulunmaktadır. Son yıllarda elastan iplik içeren tekstil ürünlerinin üretimi önceki yıllara göre büyük artışlar göstermiştir. Bunda, moda akımlarının yanında daha konforlu, kullanışlı, çok yönlü ve fonksiyonel tekstil ürünlerine olan talebin gittikçe artması da etkili olmuştur. Bu gelişmeler elastanlı tekstil mamullerinin klasik alanlar dışında serbest zaman giysileri, spor giyim ve jimnastik giysileri ile bay ve bayan giyime kadar daha geniş bir alanda kullanılmasını sağlamıştır. Çok fazla aktivite içeren ve yüksek kapsamlı vücut hareketleri gerektiren sporlar için kumaş esneme yeteneğinin % 35-50 olması gereklidir.

Elastan ipliklerinin çok yüksek elastikiyet ve rezilyans (yaylanma) yeteneği nedeniyle %3-5 gibi düşük kullanım oranlarında bile kumaşa ve giysiye elastikiyet dışında da önemli özellikler kazandırmaktadırlar. Bu özellikleri şu şekilde sıralamak mümkündür;

- Giysilerde düzgün ve daha hoş bir görünüm,

- Giyim konforunda artış,

- Giysilere verilen şekil boyutlarının (beden ölçülerinin) daha kalıcı olması,

- Yüksek derece elastikiyet, daha düşük buruşma eğilimi,

- Yıka-giy etkisi olarak sı

Elastik tekstil ürünleri, pamuk, yün, polyester, poliamid, akrilik, vb. klasik tekstil liflerinin düşük oranda elastan ipliklerle dokunması veya örülmesiyle elde edilir.Aşağıda elastan ipliklerinin kullanım alanları ve elastan lif oranları görülmektedir. Yüzme giysileri ve tıbbı tekstiller dışında elastan ipliklerinin kumaştaki kullanım oranları genellikle %10’un altındadır.

Elastan iplikler moda faktörüne uyumludur ve modaya katkısı çok fazladır. Her alanda kullanılması sebebiyle bugün değişik tarz ve akımlara uyum sağlar. Sudan az etkilenir ve elastikiyetini uzun süre muhafaza eder. Günümüzde hemen her türlü giysi ve kıyafetin içeriğinde elastan yer almaktadır. Günlük kıyafetten deniz kıyafetlerine, spor kıyafetlerden klasik giyime, blue jeandan gece kıyafetlerine kadar her alanda elastan kullanılmaktadır.

PES/VIS/EA KARIŞIM İPLİĞİN GENEL ÖZELLİKLERİ

Yapısında özellikle elyaf ve filamentler bakımından birbirine benzemeyen bileşenler bulunan ipliklere karışım veya kombine iplik denir. İki veya daha fazla elyafı bir araya getirerek karışım elyaf elde edilir.

Karışım, iplik üretimi ve yüzey oluşumundan bu yana yapılagelmektedir. Karışım ile iyileştirilen kalite ve düşürülen maliyet yanında başka yararlar da kazanılır.

Eski iplikçiler “iplikçinin sanatı karışımda gizlidir” diyerek karışımın önemini güzel bir şekilde vurgulamışlardır.

Günümüzde lif karışımı bilim ve sanatın bileşimi olarak düşünülmektedir.

Lif karışımları çeşitli amaçlarla yapılır. Bu amaçları şu şekilde sıralayabiliriz;

- Karışım ile olduğunca düzgün dağılımlı bir hammadde elde edilir.

- Farklı kaynaklardan gelen hammaddelerin iplik içinde homojen dağılımı sonucu üretilen ürünün kalitesi yükseltilir.

- Karışım komponentlerin iyi özelliklerinden yararlanılı (Örneğin; polyester/viskon karışımında polyesterin sağlamlık ve kolay bakım özelliklerinden yararlanılır.) Uygun lif inceliği ve uzunluğu seçilerek tuşe, parlaklık, renk vs.ye etki edebilir.

- Pahalı olan doğal liflerin bir kısmı yerine oldukça ucuz olan yapay lifler kullanı (Örneğin; yün/viskon)

- Kullanım yerine ve amacına uygun olarak düzgün satıhlı, parlak-mat lifler veya lif karışımları kullanılı

- Farklı özelliklerdeki lif çeşitleri veya tipleri kullanılmakla modaya uygun efektler kazanılı

- İpliklerde fizyolojik özellikleri daha iyi hale getirmek amacıyla karışım yapılı Örneğin; ısı izolasyonu, tutum özellikleri, nem çekme özellikleri gibi.

- İplikte, iplikten elde edilen kumaşta ve son mamulde bakım özelliklerinin düzeltilmesi amacıyla karışım yapılı

Tekstil mamullerinde yıkama, kurutma, ütüleme gibi özellikler iyileştirilir

Karışımda yapay lif kullanımının yararları maliyeti düşürmenin yanısıra daha düşük yüzey ağırlığı, daha kolay bakım (yıka-giy) imkânı, belirli artikel grupları için çok kolay dikim imkânıdır. Yüksek hacimli liflerin üretime girmesiyle birlikte dokuma ve örme kumaşlarda hacimli, yumuşak, tüylü üst yüzey kazanılmıştır.

Doğal liflerle yapay liflerin karışımı daha çok, kullanım değerini yükseltmek amacıyla yapılmaktadır. Kullanım rahatlığı ve hijyen açısından karışımın özel bir yeri vardır.

Lif karışımlarını kullanmanın bir diğer nedeni de modadır. Üçlü veya daha çoklu karışımlarla çalışılarak özel efekt iplikleri yapılır. Karışım komponentleri farklı incelik ve renklerde seçilerek bu etki arttırılabilir.

Karışımdan amaç liflerin avantajlı özelliklerini bir araya getirmek, bir diğeri ile birleştirmek ve bir diğerinin istenmeyen özelliklerini kapatmak veya azaltmak olduğuna göre “optimal karışım” ortaya çıkmaktadır.

Değişik karışım oranlarında üretilen aynı tip ürünün özellikleri de değişiklik arzeder. Optimal karışımın hangi lifler arasında ve hangi oranlarda olduğunu saptayabilmek için her şeyden önce üründen beklenen özelliklerin bilinmesi gerekir.

Bilinenden yola çıkılarak uygun lif seçimi yapılır. Hangi lifin hangi liflerle ve ne kadar oranla karıştırılması gerektiği hesaplanır. Tüm bunlar yapıldıktan sonra üretimin teknolojik açıdan yapılabilirliği araştırılır.

Karışım ipliği bünyesinde liflerin yerleşim düzeninin bitmiş yüzey (mamul) karakterine büyük etkisi vardır. Merkezine yakın yerleşen liflerin subjektif etkisi bulunurken, dış yüzeye hakim görünüm ve tuşe gibi özellikleri ön plana geçer.

Yapılan çalışmalar göstermiştir ki, karışım ipliğinde kısa veya kaba lifler ipliğin dış yüzeyinde, uzun veya ince lifler merkezde, iplik çekirdeğinde yer alırlar.

Karışımlarda lif seçimindeki iki önemli kriter ekonomiklik ve kalitedir. Lif özelliklerinin yanısıra üretilen ipliğin özellikleri de karışımda etken olan faktördür. Özellikle tuşe, hacim, görünüm ve mukavemet kullanılan iplik üretim sistemi ile yakından ilgilidir.

Bir karışım ipliğinin oluşumunda en önemli eğirme kuralları şu şekildedir;

- Elyaf inceliği ipliğin eğrilebilirlik sınırını İşe yarar bir iplik elde edebilmek için iplik kesitinde bulunan minimum lif sayısı söz konusudur. Bu durum özellikle rotor iplikçiliğinde büyük önem taşımaktadır. Eğirme sınırını yukarıya çekebilmek için sentetik kökenli daha ince mikronerli veya mikrofiber kullanmak gerekmektedir.

- Değişik incelikte elyafın karıştırılmasında aynı değişik renklerde elyaf partileri karıştırıyormuş gibi, karışımın olabildiğince homojen olmasına dikkat etmek gerekir. Eğer bu yapılmayacak olursa veya komponentlerden birisi çok düşük ise komponentler karışma yerine ayrışacak, bu durum sadece hata ve düzgünsüzlüklere yol açmayacak, aynı zamanda iplikten beklenen spesifikasyonların tersine sonuçlar vermesine neden olacaktı

- Elyaf karışımlarıyla ilgili diğer bir kriter ise mukavemet/elastikiyet eğrisi ilişkisidir.

Tekstilde yaygın olarak kullanılan karışımlar;

Polyester/pamuk, polyester/viskon, polyester/yün, yün/poliamid, yün/viskon şeklindedir.

Bu karışımlar içerisinde polyester/viskon karışımı rahatlık, kullanımı ve bakımı kolay olması nedeniyle tekstil endüstrisinde sıkça kullanılan bir karışımdır. Bu tip karışımda polyester liflerinin yüksek mukavemet özelliğinden yararlanılır. Yüksek kuru ve yaş mukavemetleri sayesinde yapıya iyi ve dayanıklı mekanik özellikler kazandırır. Ayrıca polyester iyi bir boyutsal stabilite sağlamaktadır. Polyesterin hidrofob elyaf olmasından kaynaklanan deride ıslaklık hissi kullanım açısından sorun olarak görülmekle birlikte kısa sürede ürünün kurumasını da sağlamaktadır.

Viskon lifleri polyesterin aksine yapısında %40-80 su bulundurabilir ve bu sayede nemi kontrol altında tutar. Deride kuruluk hissi uyandırır. Ayrıca viskonun yumuşaklığından, parlaklığından yararlanılır.

Farklı türdeki liften oluşan ipliklerin birlikte işlenmesi ile karışımı oluşturan hammaddelerin iplik haline getirilmeden önce harmanlanıp eğrildikten sonra dokunması veya örülmesi ile şekilde elde edilir. Lif karışımı elde etmenin amacı, karışımı oluşturan lif türlerinin özelliklerini değiştirmek, geliştirmek, genişletmek ve yeni efektli kumaşlar elde etmektir. Karışımlar lifin işlenebilme özelliğine, iplik inceliğine ve ekonomikliğine bağlıdır.

LİF KARIŞIMI YAPMA NEDENLERİ

Lif karışımları yapma nedenleri Kaliteyi yükseltmek, görünüm ve ekonomikliktir.

1-Kaliteyi Yükseltmek: Kullanım özelliklerini artırmak (sürtünme sağlamlığı, zorlanmalara dayanıklılığı ve buruşma özelliği).

2-Giyim fizyolojisinin özelliklerini artırmak : (ısı yalıtımı, nem çekme özelliği ve cilde uygunluk).

3-Bakım özelliğini artırmak : (yıkama özelliği, kurutma ve ütülenme özelliği).

4-Görünüm: Görünümü değiştirmek (renk, parlaklık ve süslenme efektleri).

5-Ekonomiklik: Ekonomikliği artırmak: (lif fiyatı ve çeşitliliği, iplik kalitesinde eşitlik ve incelik).

TEKSTİL YÜZEY OLUŞUMUNDA KULLANILAN EN UYGUN LİF KARIŞIMLARI

Kimyasal lifler mat yada parlak, kıvrımlı yada düz biçimde üretme olanağı olduğundan özel efektler elde edilebilir. Lifler; sağlamlık, esneme, elastikiyet, lif uzunluğu ve inceliği açısından birbirine denk olduklarında mükemmel lif karışımları elde edilebilmektedir. En önemli lif karışım oranları %70/30, %60/40, %50/50’dir.

Açıklamalar :

1-Lif Bileşimi ( kompozisyonu ) : Bir tekstil ürününü meydana getiren tekstil liflerinin bu tekstil ürünü içindeki kütlece yüzde oranını ifade eder.

2-Tekstil ürünü sadece bir lif kullanılarak yapılmadığı sürece %100 saf veya tamamen tanımlanamaz.Benzer terimler kullanılamaz.Ancak bir tekstil ürünü,rutin olarak değil de sadece teknik sebepler sonucu eklenmiş olmak şartıyla %2 sine kadar başka lif içerebilir.Tarama işleminden geçirilmiş bir tekstil ürünü için bu tolerans değeri %5 e çıkabilir.

LİF KARIŞIMLARININ TEKSTİL YÜZEYLERİNE ETKİSİ

Tekstil üretiminde, liflerin karışımı iki aşamada gerçekleşir:

1- İplik üretimi sırasında çeşitli kesik (kısa) lifler karıştırılır. Karışan lifler eğrilmiş lif iplikleri haline getirilir.

2-Tekstil yüzeylerin üretiminde farklı liflerden elde edilmiş iplikler kullanılabilir. Bunun için doğal lifler, doğal liflerle; kimyasal lifler, kimyasal liflerle karıştırılabilir.

Özellikle doğal lifler ile kimyasal lifler arasında yapılan karışımlar çok olumlu sonuçlar verir. Burada her iki lif grubunun olumlu özellikleri artarken olumsuz özellikleri neredeyse ortadan kaldırılmaktadır. Yünün poliester, poliamid, poliakrilonitril karışımından ile pamuğun poliester, viskoz ve modal ile karışımından çok iyi sonuçlar elde edilir.

Sentetik kimyasal liflerin sağlamlık ve iyi elastikiyet özelliği ile doğal liflerin sağlıklı giyim özelliği birleştiğinde kaliteli ürün elde edilir. Selülozik kimyasal liflerin yumuşaklık, yüksek nem çekme özelliklerinden dolayı yaygın biçimde kullanılması sağlanır. Lifin incelik ve uzunluğu ayarlanarak çok ince iplikler üretilir.

Poliester/yün ‘den üretilmiş dokumalar oldukça hafiftir ve özellikle yazlık elbiseler için uygundur. Viskoz /poliester karışım oranı %70’tir.Bu karışım elbiselik ve erkek pantolon çok kullanılır. %50/50 pamuk/poliester karışımları genellikle gömleklik kumaşlar, yatak çarşafları için kullanılır. Bu karışım iyi katlanabilme, çekme ve sürtünme mukavemetleri ile hijyenik özellikleri birleştirirler. Yalnız bu karışımlarda yıkama işlemi sırasında suyun sıcaklığı düşük olmalıdır çünkü kalıcı kıvrımlar oluşabilir ve bu kıvrımlar ütü ile de açılamayabilir.

KARIŞIM LİFLERİNİNİ GEREKLİLİĞİ

‘Karışım’ terimi, iplik üreticileri tarafından, iki ya da daha fazla iplik çeşidinden komponent liflerin karışımıyla oluşmuş iplikleri, tek bir ipliğe dönüştürülmesini tanımlamak için kullanılır. Boyacı için “karışım” ifadesi, her biri farklı boyama özelliklerine sahip iki veya daha fazla sayıda lifi içeren elyaf karışımıdır. Karışımların hepsi, eğirme için kabul edilebilir özelliklere sahip olmak zorundadırlar. Önemli faktörler relatif çaplar, kesikli uzunluklar ve mevcut liflerin yaygınlığıdır. Yanlış karışım, komponent lif tiplerinin düşük mukavemete sahip olmasına neden olur. Karışımdaki komponentlerin her biri kendine özgü karakteristik boyama özelliklerine sahiptir. Karışım kesikli iplikler, tekstil endüstrisinde, homojen kesikli lif ve ipliklerin yan yana bükük tipleri önemli derecede kullanılır.

Sentetik lif karışımları, özellikle poliester karışımları, selüloziklerle karışımlarında büyük miktarlarda üretilirler. Bunlar; gömleklikler, elbiseler, dış giyim, yağmur giysilerinde, iş giysileri ve ev tekstillerinde kullanılır. Poliester/yün karışımları ise takım elbiselerinde, elbiseler ve dış giysilerde, el örmelerde, örme giysilerde kullanılmaktadır. Halılar, nylon/yün karışımında geniş yer tutar. Karışım iplikler, yıllardan beri rahatlık, hacimlilik ve dayanıklılık gibi özellikler kazandırmak için dokuma kumaşlarda kullanılır.Komponent ipliklerin kontrast boyanabilirliği, çekici efektler verebilme özelliği, halılarda, örme mamüllerde kullanılabilirlik olanaklarını arttırmaktadır. Bitim işlemi yapılmış kumaşlar, yumuşaktır ama güçlü değildirler. Özellikle, yüksek mukavemet, dayanıklılık, nem absorbsiyonu istenilen durumlarda yararlıdırlar.

LİF KARIŞIMLARININ GENEL ÖZELLİKLERİ

Boyama işleminin sağlıklı olabilmesi için karışımı oluşturan liflerin boyama açısından bazı özelliklerinin bilinmesinde yarar vardır. Liflerin hidrofilite ve iyonite durumları boyama sonucunu yakından etkilemektedir.Genel bir sınıflama yapılacak olursa, lifler hidrofob ve hidrofil olmak üzere iki ana gruba ayrılabilir;

1-Hidrofil Lifler:

A--Selüloz esaslı olanlar (pamuk, keten ve rejenere selüloz lifleri)

B-Protein esaslı olanlar (yün, ipek, tiftik ve rejenere protein lifleri)

2-Hidrofob Lifler: Poliester, poliakrilnitril, poliamid, asetat, triasetat, poliüretan

Boyacı açısından liflerin önemli olan bir diğer özellikleri de boyama ortamındaki iyoniteleri olup, üç gruba ayrılabilir:

1-İyonik Olmayan Lifler: Poliester, asetat, triasetat ve selüloz lifleri (selüloz lifi daha önce gördüğü işleme göre az da olsa anyonik özellik gösterir.)

2-Anyonik Lifler: Poliakrilonitril

3-Katyonik Lifler: Yün, ipek, poliamid

İyonite ve hidrofillik açısından yapılan bu gruplandırma kesin olmayıp, liflerin daha önce gördüğü işlemlere ve boyama şartlarına göre özellikleri değişebilmektedir. Bu özelliklerin dışında boyama sonucunu, lifi oluşturan makromolekül arasındaki bağların cins ve yoğunluğu, molekülün içerdiği amorf ve kristalin bölge miktarı da yakından etkilemektedir.Liflerde olduğu gibi boyarmaddeleri de boyama koşullarındaki iyonitelerine göre gruplandırabiliriz:

1- İyonik Grup İçermeyen Boyarmaddeler (suda çözünmeyen): Pigment, dispers ve bazı 1:2 metal kompleks boyarmaddeler.

2-Anyonik Grup İçeren Boyarmaddeler: Direkt, asit, reaktif, krom, 1:1 metal kompleks, küp/loyko ester, suda çözünen kükürt gibi.

3-Katyonik Grup İçeren Boyarmaddeler: Bazik boyarmaddeler

A LİFLERİ (TÜM TONLARDA ASİT BOYARMADDELERİ İLE BOYANANLAR)

1-Yün ve diğer hayvansal lifler,

2- İpek,

3-Nylon homo polimeri

4-Asit boyarmadde ile boyanabilir nylon varyantları

5-Poliüretan lifleri

6-Asit boyarmadde ile boyanabilir polipropilen

7-Asit boyarmadde ile boyanabilir akrilik ve modakrilik

B LİFLERİ (TÜM TONLARDA BAZİK BOYARMADDELER İLE BOYANANLAR)

1-Bazik boyarmaddeler ile boyanabilir akrilik ve modakrilik

2-Bazik boyarmaddeler ile boyanabilir nylon

3- Bazik boyarmaddeler ile boyanabilir poliester

C LİFLERİ (TÜM TONLARDA SELÜLOZİK ELYAFI BOYAYAN BOYARMADDELER İLE BOYANANLAR)

1-Pamuk

2-Viskon

3-Lyocell, modal ve polinozik lifler

4-Keten ve diğer bast lifleri

D LİFLERİ (TÜM TONLARDA DİSPERS BOYARMADDELERLE BOYANANLAR)

1-Selüloz Asetat

2-Selüloz Triasetat

3-Poliester Homopolimeri

4-Polivinil klorür lifleri

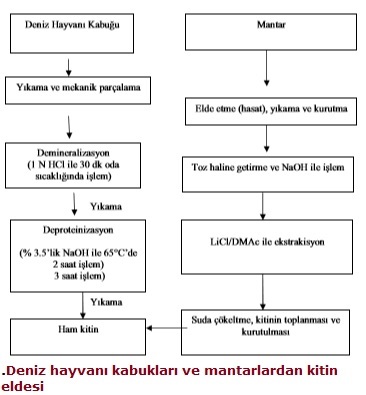

Dünyada çapında, büyük miktarda yengeç ve karides gibi, kabuklu su ürünlerinin kabukları değerlendirilmeden çevreye atılmaktadır.

- Günümüz artan çevre yasaları ile birlikte atıkların yeniden değerlendirilmelerinin gündeme gelmesiyle birlikte, bu kabuklardan yeni ürünler elde edilmeye başlanmıştır.

- Bu ürünlerin başında kitin gelmektedir.

- Kitin, dünyada selülozdan sonra ikinci en yaygın biopolimerdir.

- Kitinin başlıca türevi olan kitosan, birçok sektör gibi tekstil işlemlerinde de geniş kullanım olanağına sahiptir.

Dünya çapında, deniz ürünleri üreticisi şirketler tarafından büyük miktarda yengeç ve karides kabuğu değerlendirilmeden çevreye atılmaktadır. Özellikle son yıllarda atıkların yeniden değerlendirilmelerinin gündeme gelmesiyle birlikte, kabuklu su ürünleri çürümeye bırakılmak yerine kimyasal veya biyolojik yöntemlerle yeniden değerlendirilmekte ve yeni ürünler elde edilmektedir.

Bu şekilde edilen ürünlerin başında kitin ve bir türevi olan kitosan gelmektedir. Doğal bir biyopolimer olan kitosan, özellikte son 50 yıldır araştırmacılar için ilginç bir materyal olarak yerini korumaktadır.

- Kitine göre birçok avantaja da sahip olan kitosan başta gıda, kozmetik, ziraat, tıp, kâğıt ve tekstil olmak üzere birçok endüstri dalında kullanım alanı bulmuştur.

Tekstil terbiyesi işlemleri esnasında çok miktarda su ve enerji tüketilmektedir. Bununla birlikte atık suya terk edilen boyarmaddeler ve yardımcı maddeler de kirletici etki göstermektedir. Kirlilik ve atık suyun rengini gidermek için kullanılan kimyasal maddeler ise ek bir kirliliğe yol açmaktadır. Tüm bu unsurlar, gittikçe katılaşan çevre kanunları için tehdit edici bir unsur oluşturmaktadır. Bu nedenle, tekstil endüstrisinde toksik özellikte ve atık su yükü oluşturan kimyasal maddelerin yerini alabilecek yeni madde arayışları devam etmektedir.

Doğada bulunan kaynaklardan bol miktarda elde edilebilen bir biyopolimer olan kitosan,

- Canlılara karşı toksik özelliğinin olmaması,

- Biyolojik olarak parçalanabilirliği,

- Biyouyumluluğu,

- Kimyasal ve fiziksel özellikleri

Bakımından diğer biyopolimerlere göre üstün özellikler göstermesi nedeniyle birçok endüstri dalı gibi tekstil endüstrisi içinde uygun bir madde olarak karşımıza çıkmaktadır.

KİTİN VE KİTOSAN

Su ürünleri işleme fabrikalarında değerlendirilemeyen kabuklu katı ve sıvı atıkları büyük bir potansiyel oluşturmaktadır. ABD’de bulunan katı atıkların % 1050’sini kabuklu su ürünleri işleme artıkları oluşturmaktadır. Bu artıklar dünyada yaklaşık 5x10 6 tona kadar ulaşmaktadır. Su ürünleri işleme fabrikalarının artıkları deniz, akarsu vb. gibi ortamlara döküldüğünde, kirlilik gibi çok önemli bir soruna yol açmasının yan ı sıra çevre açısından da büyük bir risk oluşturmaktadır.

Türkiye açısından bakıldığında ise yıllık ortalama olarak, karides için 6383-6890, istiridye için 2741-2840, midye için 6328-1800 ton atık ortaya çıkmaktadır. Ancak ne yazıktır ki, Türkiye’de kabuklu deniz ürünleri işleme artıkları yeterince değerlendirilememektedir.

Kabuklu su ürünleri işleme artıkları katı ve sıvı olmak üzere iki şekilde incelenmektedir.

- Katı artıklarından kitin ve türevleri,

- Sıvı artıklarından ise çorba ve kabuklu konsantreleri

Elde edilmektedir.

Doğal ve toksik olmayan bir biyopolimer olan kitin ve kitosan, başlıca yengeç ve karides kabuklarından elde edilmektedir.

Bunun yan ısıra, böcekkabukları da kitin kaynağı açısından oldukça zengindir. Böcekkabuklarında yaklaşık % 23,5 oranında kitin bulunurken bu oran yengeç ve karideste sırasıyla % 17 ile % 32 arasındadır. Karides kitinlerinde % 6.29, yengeç kitinlerinde ise % 6.24 oranında azot bulunmaktadır.

- Kitosan, kitinin de asetillenmesi sonucu elde edilen bir polisakkariddir.

- Kitin, selülozdan sonra dünyada en yaygın olarak bulunan ikinci biyopolimerdir.

- Yengeç, karides gibi kabuklu su ürünlerinin ana bileşeni olup, böceklerin iskeletinde ve mantarların hücre duvarlarının yap ısında da bulunmaktadır.

Kitinin birçok türevi bulunmakla beraber en önemlisi kitosandır. Kitosan, ilk kez 1811 yılında Henri Bracannot tarafından bulunmuştur. Bracannot, mantarlarda bulunan kitini sülfürik asitte çözmeye çalışmış ancak başarılı olamamıştır. 1894’de Hoppe-Seyler, kitini potasyum hidroksit içerisinde 180oC’de işleme sokmuş (deasetilleme) ve asetil içeriği azaltılmış bir ürün olan“Kitosan”ı elde etmiştir.

1934 yılında kitosan’dan film üretimi ve lif eldesi konusunda olmak üzere iki patent alınmıştır. Aynı yıl, Clark ve Smith tarafından çok iyi oryante olmuş kitosan lifi üretimi de başarı ile gerçekleştirilmiştir.

Kitin ve kitosan hakkındaki ilk kapsamlı yayın, 1977 yılında Muzarelli tarafından yapılmıştır. Daha sonra bu konuda çeşitli uluslararası sempozyumlar ve araştırmalar ile devam eden incelemeler günümüze kadar gelmiştir. Bu çok yönlü materyallerin yeni uygulama alanlarını bulmaya ve uygulamaya yönelik akademik ve endüstriyel araştırmalar halen kapsamlı ve yoğun bir şekilde devam etmektir.

Genel olarak bakıldığında, yengeç, ıstakoz ve karides gibideniz hayvanlarının kabuk kısmı % 30-40 protein, % 30-50 kalsiyum karbonat ve kalsiyum fosfat ile % 20-30 kitinden oluşmaktadır.

Kabuklu deniz hayvanlarının yapısındaki protein bazı insanlarda alerjiye sebep olabilmektedir.

Dolayısıyla, proteinin tamamen uzaklaştırılması özellikle biyomedikal uygulamalarda kullanımı açısından son derece önemlidir. Bu amaçla, kitinin protein kompleksindeki kovalent bağlar koparılmakta ve yapılan işleme deproteinizasyon denilmektedir. Ancak kullanılan kimyasal maddelerin biyopolimeri de depolimerize etme tehlikesi nedeniyle işlem esnasında dikkatli olmak gerekmektedir.

Kitosan’ın Kullanım Alanları

Kitosan günümüzde;

- Tıptan gıdaya,

- Ziraattan kozmetiğe,

- Eczacılıktan atık su arıtımına

- Tekstil sektörüne

Kadar sayısız alanda kullanılabilmektedir.

Kitosan çeşitli ülkelerde büyük ölçüde kullanılmasına karşın ülkemizde bu oran daha düşüktür. Tekstil sanayinde de birçok amaç için kullanılmaktadır.

Bunlar arasında;

- Antimikrobiyal özellik kazandırması,

- Yünlü kumaşlarda çekmezlik sağlaması, -

- Reaktif boyamada tuz miktarını azaltması,

- Pamuğun asit boyarmaddelerle boyanabilirlik kazanması,

- Antistatik özellik kazandırması,

- Deodorant maddesi olarak kullanılması,

Sayılabilmektedir. Ayrıca, kitosan ile diğer liflerin karışımından üretilen çeşitli antimikrobiyal lifler de bulunmaktadır.

Bunlara örnek olarak;

- Crabyon (kitosan ve viskon karışımı, TEC SERVICE),

- chitopoly (kitosan ve polinozik lif karışımı(Fuji)

Verilebilmektedir.

Kitosan, medikal tekstillerde oldukça önem kazanmıştır. 1960'ların ortalarından beri Japonya başta olmak üzere pek çok Asya ülkesinde bu konuda çalışmalar yapılmaktadır. Özellikle yara tedavisinde doku sağlanması için kitosan oldukça yaygın bir şekilde kullanılmaktadır.

Kitosan medikal alanda;

- Yapay deri,

- Cerrahi dikiş iplikleri,

- Yapay kan damarları,

- Kontrollü ilaç salımı,

- Kontakt lens yapımı,

- Yara bandı,

- Sargı bezi,

- Kolestrol kontrolü (yağ bağlayıcı),

- Tümör inhibitörü, antifungal, antibakteriyal ve hemostatik etki göstermesi vb.

Şeklinde sıralanabilmektedir.

In-vivo testler, kitosanın insan vücuduna herhangi bir yan etkisi bulunmadığını göstermiştir. Kitosan, tablet olarak kullanılması halinde tükürük veya midede bulunan lipaz enzimi tarafından parçalanabilmektedir. Parçalanma sonucunda amin şekerleri gibi toksik özellikte olmayan ürünler açığa çıkmaktadır.

Kitosan diğer yandan kolestrol düşürücü etkiye de sahiptir. Polikatyonik yapısı nedeniyle negatif yüklü lipidler ile etkileşime girerek kolestrolü düşürmektedir.

TEKSTİL TERBİYESİNDE KİTOSAN KULLANIMI

Tekstil sanayinde kitosan kullanımı; lif üretimi ve tekstil terbiye işlemleri olarak iki ana kategoriye ayrılmaktadır: Kitin ve kitosanın film olarak kullanımları da bulunmaktadır.

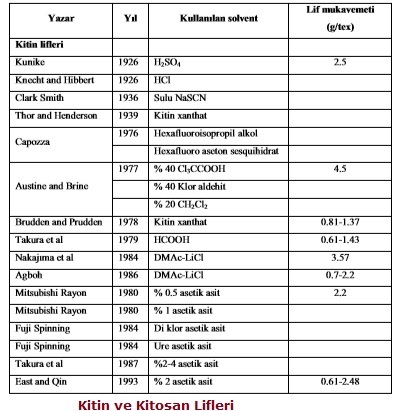

Kitin ve Kitosan Lifleri

Kitin ve kitosan lifleri uzun yıllardır bilinmektedir. Kitin ilk olarak, yapay ipek lifleri üretiminde hammadde olarak kullanılmıştır. Ardından, 1920 ve 30’lu yıllarda kitosan lifleri üretimi için birçok çalışma yapılmıştır. Ancak bu çalışmalar, lif sanayiinde yeni bir çağın başlangıcı olan yıllarda naylonun bulunması ile yarıda kalmıştır.

1970’li yıllardan itibaren yenilenebilir kaynaklar araştırılmaya başlanmıştır. Bu sırada kitin ve kitosan üzerinde tekrar yoğunlaşılması ile birlikte yeni özellikleri keşfedilmiştir:

- Biyolojik olarak parçalanabilirliği,

- Toksik olmaması,

- Polikatyonik

Özellik göstermesi nedeniyle ağır metalleri bağlayabilmesi gibi çevre açısından birçok avantajı da ortaya çıkartılmıştır. Tüm bu özellikleri nedeniyle son yıllarda kitin ve kitosan üzerinde yapılan araştırmalar artarak devam etmektedir.

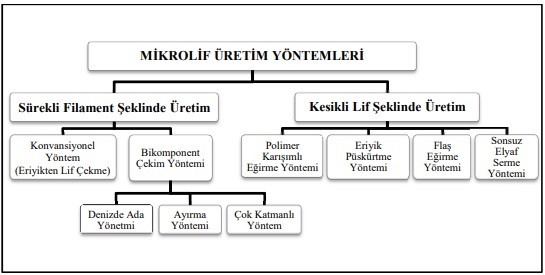

Bilindiği gibi tüm kimyasal lifler, eriyikten lif çekimi ve çözeltiden lif çekimi şeklinde elde edilmektedir. Kitin ve kitosan, yapılarındaki hidroksil, asetamid, amino grupları sebebiyle oldukça güçlü bağlar içermektedir.

- Bu nedenle erime noktaları da oldukça yüksektir. Dolayısıyla lif çekim yöntemlerinden eriyikten lif çekimi uygun değildir.

- Diğer yandan, her iki polimerde güçlü polar gruplar nedeniyle yalnızca polar çözgenler içerisinde yüksek kaynama sıcaklıklarında çözünebilmektedir. Kuru lif çekiminde de lif çekimi esnasında çözgenin buharlaştırılması esasına dayandığı için bu yöntem uygun olmamaktadır.

Bu nedenle;

- Kitosan için en uygun lif çekim yöntemi yaş lif çekim yöntemidir.

Kitinden lif çekimi yapmak için stabil bir lif çekim çözeltisi hazırlamak gerekmektedir.

Kitosan Lifleri Üretimi

Kitosan, kitine kıyasla daha kolay çözünebilmektedir. Kitosan liflerinin üretimine ilişkin ilk çalışma 1980 yılında yapılmıştır. Lif üretimi için % 3’lük kitosan, % 0,5’lik asetik asit içinde çözülmüş ve düzelerden geçirildikten sonra % 5 NaOH banyosu içerisine gönderilmiştir. Bu şekilde 2.44 g/den mukavemet ve % 10.8kopmauzamasına sahip lifler elde edilmiştir.

- Benzer proses, % 3’lük kitosan % 1 asetik asit çözeltisi içerisinde % 2 Nalaurilsülfat ilave ederek elde edilmiştir.

- Ayrıca çözgen olarak diklorasetik asit ve koagülant olarak CuCO3-NH4OH kullanılarak da kitosan lifleri elde edilmiştir.

- Başka bir çalışmada, kitosan için çözgen olarak üre-asetik asit karışımı denenmiştir. Koagülasyon banyosu % 5 NaOH’dan oluşmaktadır. Bu şekilde 3,2 denye, 12,2 g mukavemet ve % 17,2’lik kopma uzamasına sahip lif elde edilmiştir.

- Bir başka arge de çözgen olarak % 2 asetik asit kullanarak yaş lif çekim yöntemine göre kitosan lifleri elde edilmiştir. Çalışmada çapraz bağlayıcı olarak kullanılan epiklorhidrin konsantrasyonunun lifin mekanik, termal ve morfolojik özellikleri üzerine etkileri incelenmiştir. Deney sonuçlarından, epiklorhidrin konsantrasyonunun artması ile şişme özelliklerinin azaldığı, konsantrasyondaki değişimin lifin mekaniki özellikleri üzerine önemli bir dezavantaj yaratmadığı ve lif özellikleri bakımından en iyi epiklorhidrin konsantrasyonunun 0.05 M olduğu belirlenmiştir.

- Bir başka arge de, farklı aldehitler ile kitosan reaksiyona sokularak kitosan lifleri elde edilmiştir. Viskoz yöntemine göre elde edilen liflerde koagülasyon için NaOH ve Na2SO4 karışımı kullanmıştır. Elde edilen liflerin tekstil endüstrisinde kullanımı bakımından fiziksel özelliklerinin iyi olduğu belirlenmiştir.

- Bir başka arge de, kitosan asetik asit içerisinde çözülmüş ve çeşitli koagülasyon banyolarında (bakır sülfat + amonyak çözeltisi, etilen glikol + NaOH ve Na2SO4 veya sodyum asetat içeren çözeltiler) koagüle edilmiştir. Araştırmacılar, kitosanı tropokollajen ile işleme sokarak modifiye kitosan liflerini elde etmişlerdir. Tropokolajen(% 50) ve kollajen, üçlü heliks yapısında peptid zincirinden oluşmakta ve bağlayıcı dokularda bulunmaktadır. Aynı zamanda kan için de uyumlu hale getirilmiş olan bu lifler, insan ve hayvanlar için yapay doku ve sargı bezlerinde kullanımı için uygun hale getirilmiştir.

- Bir başka arge de, suda çözünebilir kitosan türevi elde edilmiş ve daha sonra bundan lif çekimi yapılarak sargı bezi üretiminde kullanılmıştır. Bu liflerden sargı bezi ürettikten sonra bir hafta süreyle hastalar üzerinde deneme yapılmıştır. Denemeler sonucunda dokulara çok uyumlu yapıya sahip kitosanın, diğer liflerden üretilen sargı bezlerine kıyasla daha hızlı iyileşme sağladığı görülmüştür. Ayrıca kitosanın cilt rejenerasyonunu kuvvetlendirdiği de belirlenmiştir.

- Bir başka arge de, elektrospinning yöntemi ile kitin ve kitosan lifleri elde edilmiştir. Bilindiği gibi elektrospinning yönteminde, polimer çözeltisine yüksek voltaj uygulanmakta ve elektriksel olarak yüklenmiş jetler oluşturulmaktadır. Bu jetler daha sonra kurutulmakta, bir levha üzerinde toplanmakta ve böylece nanolif üretilmektedir. Nanolifler, yüzey alanlarının büyük olması ve son derece yüksek gözenekli yapıları sebebiyle çeşitli kullanım alanlarına sahiptir. Ağırlıkça % 3-6 kitin ve HFIP (1, 1, 1, 2, 2, 2-hekzafloro-2-propanol) çözgen olarak kullanılarak, elektrospinning yöntemi ile elde edilen lifler, daha sonra % 40 NaOH ile de asetillemeye tabi tutulmuş, yıkandıktan sonra, vakum altında kurutulmuş ve kitosan nanolifleri elde edilmiştir. Bu yöntem ile farklı deasetilleme derecelerine sahip lifler de elde edilmiştir. Bunun için çözgen olarak % 2-4’lük asetik asit, li çöktürme banyosu olarak da CuSO4-NH4OH veya CuSO4-H2SO4 karışımı kullanılmıştır. Elde edilen lif, bakır-kitosan karışımı şeklinde olup sonraki aşamalarda bakırın uzaklaştırılması ile geriye sadece kitosan lifi kalmaktadır. Yapılan çalışmaların genel bir sonucu olarak, kitosan lifleri için en ideal çöktürme banyosu bileşiminin NaOH ve Na2SO4 karışımı olduğu saptanmıştır.

Kitosan pahalı bir materyal olduğu için sadece özel amaçlı lif olarak kullanılmaktadır.

Başlıca kullanım alanı, antimikrobiyal ve yara iyileştirme olmak üzere tıbbi tekstillerdir.

Pamuk Boyamacılığında Kitosan Kullanımı

Kitosan asidik koşullarda katyonik yapıda olması nedeniyle direkt, asit ve reaktif boyarmaddeler gibi anyonik boyarmaddeleri elektrostatik çekim kuvvetleri sayesinde kolayca absorplayabilmektedir. Pamuklu kumaşların üretimi ve boyanmasında bazı pamuk lotları boyama problemlerine neden olmaktadır. Pamuk, boyarmaddeyi düzgün bir şekilde absorplayamamakta ve açıklı koyulu renkler ortaya çıkabilmektedir.

Olgunlaşmamış pamuk liflerinde bulunan ve neps adı verilen küçük düğümcükler boyarmaddeyi olgun pamuk lifleri kadar iyi alamamaktadır. Bunun sonucunda, çok açık renkte boyanmakta veya renksiz benekler şeklinde gözükmektedir. Olgunlaşmamış pamuk hastalık, böcek etkisi, prematüre tarım ve uygun olmayan hava koşulları gibi çeşitli nedenlerden kaynaklanmaktadır.

Yün Terbiyesinde Kitosan Kullanımı

Yün liflerinin istenmeyen özelliklerinin başında “keçeleşme” özellikleri gelmektedir. Keçeleşme, sulu ortamda mekanik etki sonucunda liflerin iç içe girmesi sonucunda meydana gelmektedir. Bu durum, keçe üretiminde avantaj olarak karşımıza çıkarken giysi formundaki yünlü mamullerde özellikle çekme eğilimleri nedeniyle istenmeyen bir durumdur.

Keçeleşmeye yün liflerinin üzerinde bulunan pulcuk tabakası neden olmaktadır. Yün liflerinin üst yüzeyinde yer alan pulcuklar, herhangi bir mekanik etki altında kökten uca ve uçtan köke doğru farklı sürtünme dirençleri göstermekte ve bu durum liflerin tek yönde hareket etmelerine yol açmaktadır.

Pulcukların yün lifi üzerinde lif ucuna doğru düzenlenişinin bir sonucu olarak, lifler daima kök yönüne doğru hareket etme eğilimindedir. Her iki yöndeki sürtünme dirençleri arasındaki farklılık, liflerin keçeleşme yeteneği hakkında bir ölçek oluşturmakta ve buna “yönlenmiş sürtünme etkisi” denilmektedir.

Yönlenmiş sürtünme etkisi = Uçtan köke sürtünme katsayısı - Kökten uca sürtünme katsayısı şeklinde belirtilmektedir.

Yünlü mamulleri makinede yıkanabilir hale getirmek için çeşitli keçeleşmezlik bitim işlemleri uygulanmaktadır. Bunlar,

- Parçalayıcı yöntemler (kimyasal modifikasyon),

- Katma yöntemler (fiziksel modifikasyon),

- Kombine yöntemler (Klor-Hercosett yöntemi)

- Yeni yöntemler (oksidasyon+enzim, plazma)

Olmak üzere dört ana grup altında toplanabilmektedir.

Yün liflerine çekmezlik kazandırmada uygulanan ene ski yöntemlerden birisi Klor-Hercosett yöntemidir. Bu yöntemin en büyük sakıncalarının başında, atık suda AOX yükü oluşturması gelmektedir. Son yıllarda artan çevre yasaları nedeniyle bu tür maddelere çeşitli kısıtlamalar getirilmiş ve çevre dostu yeni yöntem arayışları başlamıştır. Klorlamaya alternatif olarak permonosülfat, enzimatik işlemler ve plazma gibi ekolojik yöntemler önerilmektedir. Bunun yanında yün lifleri, pul tabakasının üzerini kaplamak amacıyla çeşitli polimerlerle de işlem görmektedir. Bu konuda önem kazanan polimerlerden birisi de kitosandır.

Yünlü mamullerde sentetik polimerlerin yerine kitosan biyopolimeri kullanımıyla başta kimyasal ve biyolojik uyumluluğu olmak üzere diğer polimerlere göre pek çok avantajı da ön plana çıkmaktadır.

Kitosan yün liflerine uygulandığında, lif yüzeyindeki pul tabakası polimerle kaplanmakta ve liflerin farklı yönlere hareket etme istekleri kısıtlanmaktadır.

Yünlü kumaşa kitosan aplike edildiğinde, yüzeyi kitosan ile kaplanmakta ve bir tabaka oluşmaktadır. Boyama sırasında, lif yüzeyinde bulunan kitosana amin grupları üzerinden bağlanan boyarmadde zamanla life doğru migrasyona uğramakta ve boşalan kısımlara yeniden boyarmadde anyonları bağlanarak daha fazla miktarda boyarmadde life bağlanmaktadır. Görüldüğü gibi, kitosan ile işlem görmüş yünde boyama mekanizması, sadece lif içine doğrudan difüzyon ile gerçekleşmemekte bunun yanında başka olasılıklar da bulunmaktadır. Kitosan işlemli yünde boyarmaddenin bağlanabileceği grup sayısı daha fazla olduğu için, işlem görmemişe göre boyarmaddeyi daha hızlı bir şekilde almaktadır. Aynı zamanda, yüzeydeki kitosan da, boyamanın ileri aşamalarında boyarmaddenin life migrasyonunu da kolaylaştırmaktadır.

Antistatik Bitim İşleminde Kitosan Kullanımı

- Poliamid, poliester, poliakrilnitril gibi hidrofob yapıdaki sentetik lifler suyu veya nemi absorplamamakta ve sürtünme sonucunda da statik elektriklenme meydana gelmektedir.

Statik elektriklenme; elektrik şokuna, liflerin kirlenmesi, bilgisayar gibi elektronik aletlerin bozulması gibi birçok olumsuzluklara yol açmaktadır.

Yapılan araştırmada yüksek nem tutma kapasitesine sahip kitosanı antistatik madde olarak kullanılması denemiştir. Bu amaçla ilk olarak PES kumaşlar alkali ön işlemine tabi tutulmuş ve ardından kitosan/malonik asit karışımı ile muamele edilmiştir. Sentetik liflerin hidrofil bir polimer olan kitosan ile işlemi sonrası statik elektriklenme ile yüklenmesinin azaltılabildiği görülmüştür.

Tekstil Baskıcılığında Kitosan Kullanımı