Tekstil Lifleri (55)

ELYAFLARIN GENEL ÖZELLİKLERİ

Pamuk Elyafı

Pamuk bitkisinin kozasından elde edilir. Pamuk bitkisi çalı türü bir bitkidir, uzun ömürlüdür, şartları uygun olduğunda yıllarca çiçek ve koza verebilir.

Pamuk bitkisi çok eski çağlardan beri bilinir. Öyleki Peru’da da M.Ö. 2500 yılına ait dokunmuş pamuk kumaş parçaları bulunmuştur. Pamuk bitkisi ilk olarak Hindistan’da

Harappa uygarlığı döneminde yetiştirilmiş, sonra Mezopotamya ve daha sonra da Mısırda görülmüştür. Anadolu’ya ise 1. yy da Hindistan’dan getirilmiştir. Günümüzde en çok Türkî Cumhuriyetleri, Çin, ABD’de yetişir. Türkiye’de de Ege, Çukurova’da ve GAP Bölgesinde yetişmektedir. Dünya pamuk üretiminin yaklaşık % 2 si Türkiye’de yetişmektedir.

Kozasından çıkartılan pamuğun yapısında %88-96 selüloz bulunur. Pamuk çeşitli işlemlerden geçirilerek saf selüloz iplik haline dönüştürülür.

Pamuk elyaf dayanıklı, nem çekici, boyamaya elverişlidir. Isıya, neme dayanımı iyidir. Bilinen en eski elyaf olması nedeniyle de önem taşır. Pamuk bitkisinden kozalardan elverişli lifler ayrıldıktan sonra tohumlar üzerindeki kısa lifler, linter pamuğu olarak bilinir, koltuk- yatak-yastık dolgu maddesi olarak ve ayrıcayapay ipek yapımında kullanılır.

Organik Pamuk Elyafı

Yeni nesil bir elyaftır. Daha doğrusu pamuk yetiştiriciliğin özüne dönüşüdür. Pamuğa olan talep artışı nedeni ile tarlalarda gübre kullanılmaya başlanmış ve kullanımda sürekli artış gözlenmiştir. Özel bölgelerde gübresiz tarlalarda yetiştirilen pamuktan, terbiye işlemi sınırlandırılmış, ekolojik yasaklamalara uygun boyarmadde seçilerek elde edilen elyaftır.

Böylece insana ve doğaya zararlı etkenler ortadan kalkmış veya minimuma inmiştir.

Keten Elyafı

Keten elyaf, keten bitkisi saplarından elde edilir, lifleri 20-50 mm kadardır. Saplar ıslatılıp yumuşatılır. Odunsu hücreler ve bunları bir arada tutan pektim ayrılır ve lifli doku elde edilir, birbirine paralel dizilir, eğrilir, iplik haline getirilir.

Alkaliye pamuktan daha dayanıklıdır. Pamuk gibi pişirme – ağartma yapılır. Ağartma derecesine göre beyazdan kreme renkler elde edilir.

Boyanabilir, tüysüz olduğundan daha geç kirlenir. Güneş ışını ve kaynar su etkilemez.

Ketenin serin tutma özelliği üstündür. Çabuk buruşur olması ise bir dezavantajıdır.

Kenevir Elyafı

Orta Asya ve Avrupa kökenli kenevir bitkisi saplarından elde edilir. Lif uzunluğu 90-180 mm’dir. Taze sürgünleri, tohumları ve çiçekleri esrar yapımında kullanılır, bu nedenle ülkemizde yetiştirilmesi izne tabidir. Ketene benzer ama elyafı sert ve kabadır. Neme dayanıklıdır. Ketenden daha sağlamdır. Halat, çuval gibi kaba ve dayanıklılık gerektiren üretimlerde kullanılır. İtalya’da diğer elyaflarla eğrilip giyim eşyası üretiminde kullanılmaktadır.

RAMİ

Çin, Hindistan ve Amerika’da yetişen bir bitkiden elde edilen ipek parlaklığında bir elyaftır. Germe direnci yüksek, ketenden % 25 daha sağlam ama esnek değildir.Yangın hortumu,balık ağı,sicim, kağıt para üretiminde kullanılır.

Jüt Elyafı

İlk Hindistan’da yetişen sonra Avrupa, Çin ve Japonya’da görülen bir bitkinin 2,5-4,5 mm liflerinden keten ve kenevir gibi üretilir. Onlar kadar sağlam değil ama ucuzdur. Çuval, çanta, paspas, sicim, balya bezi, Hindistan ve Pakistan’da kullanılan yerli battaniye, muşamba alt dokuması gibi ürünlerde kullanılır.

Yün Elyafı

Yün keratin denilen özel bir proteinden meydana gelmiştir. Mono ve di kombinasyonları değişen amino grup karboksilik asitlerdir. Yündeki keratin yapısı, hayvanın ırkına, beslenmesine ve çevre koşullarına bağlı olarak değişir. İngiliz Hampshire’da % 60, Avustralya merinosunda %40-45 keratin bulunur. İşlenmemiş yünde %30-70 arası safsızlık vardır. Diğer proteinlerden farklı olarak yün proteinleri suda hiç çözünmezler. Nem çekme özellikleri yüksektir. Alkaliye dayanıksızdır. Seyreltik asitlerle kaynatıldığında hidrolize olurlar. Boyamaya uygundurlar.

Kaşmir Elyafı

Çin, Hindistan, İran ve Tibet’te yetiştirilen Kaşmir Keçisi kıllarından elde edilir. İplik yapımında keçinin uzun kaba dış gömlek değil ince yumuşak iç gömlek kılları kullanılır. Elde edilen lifler son derece ince ve yumuşaktır. Kaliteli palto, kaban, şal üretiminde kullanılır.

Moher Elyafı

Türkiye, Güney Amerika ve ABD’de yaşayan Türkiye’de Ankara Keçisi olarak bilinen keçinin kılından elde edilir. Elyafı çok dayanıklıdır. Yünle karıştırılarak dayanıklı, üstün kalite kumaş üretilir.

Angora Elyafı

Tavşan tüyünden elde edilen elyaf türüdür. Çok yumuşak, çok pahalı elyaftır. Yün ile eğrilerek karıştırılır ve kumaş elde edilir.

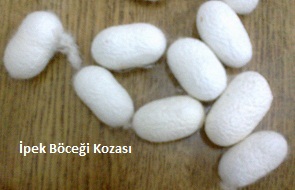

İpek Elyafı

İpek hayvan salgısından elde edilen hayvansal elyaf türüdür. İpeğin M.Ö. 2600 yıllarından beri üretilmekte olduğu bilinir. İpek böceğinin salgısından elde edilir. Salgı koza içinde birikir. Koza, tırtılın KRİZALİT halinde iken kendini korumak amaçlı oluşturduğu bir kılıftır.

İpek böceği tüm kozayı durmaksızın doldurur. Bir kozada 1000-2700 m kesiksiz ipek vardır. Her 1000 kozadan yaklaşık 100 g kadar faydalı ipek iplik elde edilir.

İpek derişik asitlerde çözünür. Soğuk derişik alkalide kısa sürede etkilenmez. Isı ile ve uzun süre ışıkta kalırsa bozunur. İpek iplik kalitesine göre değişik şekilde isimlendirilir. Ham İpek- İki veya daha fazla ipek ipliğinin birlikte sarılmış ve hafif büklüm verilmiş şekli

İbrişim- Düşük kaliteli kozalardan yapılır.

Eğirme İpliği – Hasar görmüş kozalardan yapılır.. Kopuk iplikler taranarak paralel demetler haline getirilir.

Organize – En iyi kozalardan yapılır.

Viskoz İpeği-Rayon

Floş olarak da bilinir. Başlıca kayın olmak üzere odun selülozu ve beraberinde pamuk atığı, linter pamuğu kullanılarak üretilir. %90-94 saflıkta elde edilen selüloz, kostik ile alkali selüloza dönüşür. Bir dizi işlemden sonra çok parlak elyaf elde edilir. İpeğe benzer, yumuşak ve dökümlüdür, tüylenmez.

Vision Elyafı

Kayın ağacından üretilir. Üretim sonrası selüloz yapısı değişmemiştir. Pamuğa benzer. Nem alma özelliği pamuktan üstündür. Ama kuru dayanımı düşük, yaş dayanımı zayıftır.

Boyanmaya çok uygundur. Elde edilen kumaş zarif ve rahattır. Tişört, elbise, çamaşır üretiminde kullanılır. Ştapel denilen kısa kesilmiş elyaf (kesikli elyaf), yün ve pamuk gibi taranıp eğrilerek viskon elyaf elde edilir.

Tensel Elyafı- Liyosel Elyafı

Okaliptüs ağacından üretilen bir rejenere selüloz ürünüdür. Yaş dayanımı çok iyi, nem emme özelliği ve mekanik basınca dayanımı yüksektir. Giyim eşyası üretiminde kullanılır.

Bambu Elyafı

Bambu ağacından elde edilir. Yeni nesil bir elyaf türüdür. Doğal anti -bakteriyel özellik gösterir. UV kırıcıdır. Üretimi Viskona benzer. Yüksek yaş dayanımı vardır. Merserize gerektirmeden parlak görünüme sahiptir. Elastiktir. İpek ve kaşmir gibi yumuşaktır. Havlu, çamaşır ve çorap üretiminde kullanılır.

Modal Elyafı

Kayın ağacından üretilir. Yaş –kuru mukavemeti yüksek, esnek ve yumuşaktır. Terbiye işlemi pamuğa benzer. Doğal beyazlık gösterir. Merserize gerekmeden parlaklığı vardır.

Asetat İpeği

Pamuk atıklarının ve Odun hamurunun asitlenmesi ile elde edilir. Kaliteli ve pahalı bir ipek türüdür.

Bakır İpeği

Odun Selülozu, bakır karbonat, amonyak yada kostik ile bekletilip çökeltilir sonra sülfürik asit banyosunda bakır uzaklaştırılır. Doğal ipeğe benzer yapıda bir elyaftı Ama suya ve kimyasallara dayanımı zayıftır.

Kazein Elyafı

Yeni nesil elyaflardandır. Doğal ve sentetik elyaf özelliklerini birlikte taşır.Süt kaymağından elde edilir.Süt kaymağı asitte çöktürülür, süzülür. Çöküntü kostik ile çözünür, sıcak püskürtülerek iplik haline getirilir. Deri ile uyumludur. 18 amino asit gurubu içerir, cildi besleyici özelliği vardır. Fötr şapka üretiminde kullanılır.

Nano süt protein elyafı

Yeni nesil elyaftır. Negatif iyon yüklüdür. İyon çektiğinden solunan hava kalitesini iyileştirir. Kan dolaşımını geliştirir. Antibakteriyel, steril, dayanıklıdır.

Zein Elyafı

Yeni nesi elyaftır. Mısır unu izopropil alkol ile çözülür, zein proteini elde edilir. Yağı alınmış pamuk çekirdeği unu ile işlem görerek elyaf haline getirilir.

Alginat Elyafı

Yeni nesil elyaftır. Deniz yosunlarından elde edilir. Alginik asitin yapısı selüloza benzer. Boyanabilir. Isıya dayanır, Yanmaz kumaş yapımında kullanılır. Alkaliye dayanımı yoktur. Bu özelliği dantel ve ince- fantezi kumaş üretiminde kullanılır.

- Alginat kumaş üzerine pamuk ile desen işlenir. Sonra alginat kısım alkalide çözülür ve geriye dantel görünüm kalır.

- İnce yün ya da pamuk iplik alginat iplikle beraber sarılır, kopma yaşanmadan dokunur.

Sonra kumaş alkalide çözünür. Böylece Alginat uzaklaştığından çok ince bir dokuma elde edilir.

Soya Selülozu

20. yüzyıl buluşu bir yeni nesil elyaftır. Maliyeti ucuz, görünümde ipek/ kaşmiri andırır. Ama dayanım yönünden sentetik elyafa benzer. Vücudun nem ve ısısını dengeler. Antibakteriyel ve UV koruyucudur. Yara tedavi edicidir.

Polyester Elyafı

Dikarboksilit asitlerin(tetraftalik asit) dioller (glikoller) ile polikondensasyon ürünüdür.

Elyaf 200Oc ısıya dayanır. Mukavemeti yüksektir. Kolay kopmaz. Fenoller dışındaki kimyasallara, neme, bakterilere dayanıklıdır. Pişirmeye uygun değildir. Asitlere dayanıklıdır. Alkalide sabunlaşma tepkimesi verebilir. Ama pamuk/ polyester karışımları az hasarla merserize edilebilir. Yün/ polyester karışımları ütü gerektirmez özelliktedir. Nemden etkilenmez. Polyester elyaf haşıllanırken kazein/ parafin kullanılır.

Modifiye Polyester Elyafı - kodal, vestan Elyafı

Üretiminde tetraftalik asit ile glikol yerine hidroksimetil siklohekzanol kondense olmuştur.

Asit ve bazlara dayanıklı bir ürün oluşur. Sodyum klorit ile ağartma yapılabilir.

Anyonik Modifiye Polyester Elyafı

Ateşe ve yanmaya dayanıklı ( 150oC kadar ısıya dayanır) , bazik boyalarla boyanabilen elyaf.

Mineral Elyaf

Polyestere gümüş, jadeit gibi doğal mineraller eklenerek elde edilir. Antibakteriyel, mantar önleyici, koku giderici, antistatik, geç tutuşur, antiseptik, az buruşur, daha az tüylenme özelliklerine sahiptir. Kolay temizlenir. Sporcuların tercihidir.

Poliamid Elyafı

Amino karboksilik asitler veya bunların laktamlarının polikondensasyonu sonucu elde edilir.

Asit amid gurupları içermesi açısından protein elyaflara benzer.

Poliamid 66; naylon 66 ya da sadece naylon olarak isimlendirilir. Kaprolaktamdan elde edile elyafa poliamid 6, naylon 6 yada perlon denilir.

Alkaliye dayanıklı olduğundan endüstride filtre bezi olarak kullanılır. Hava ve ışığa duyarlıdır.

Çürümeye, bakterilere haşerata dayanıklı olduğunda, çadır bezi, araba örtüsü, balık ağı yapımında kullanılır. Yüksek ısıda aside dayanıksızdır. Perokside duyarlıdır, bu nedenle poliamidden yapılan beyaz çama şırların yıkanmasında aktif oksijenli deterjan kullanmamaya dikkat edilmelidir. Suyu çok az çeker, sonucunda çabuk kurur. Bu özelliğinden dolayı mayo ve yağmurluk yapımında kullanılır. Diğer elyaflarla karıştırılarak daha sağlam olması sağlanır.

Diğer poliamid çeşitleri:

Naylon 11 – Hint yağından üretilir. Oldukça ucuzdur ama erime derecesi düşüktür.

Naylon 13 – Koza yağından (erüsik asit) üretilir

Naylon 1313- Erüsik asitin ozonlanmış halinden üretilir.

POLİÜRETAN ELYAF – Elastan elyaf

Lycra, Lastex, Uralow, Opelon,

Bir poliüre kopolimeridir. Diazosiyanata daiminler katılarak elde edilir. 240 oC ısıya dayanır. Esas adı, İngilizcede kelime anlamı genişletilebilir olan SPANDEX elyaftır. Esnektir. Kopma, yırtılma direnci yüksektir. Boyu % 500-800 uzatılabilir, baskı kaldırılınca bozulmadan tekrar aynı uzunluğa gelir. Eritilip tekrar soğutulduğunda bozulmaz. Yalıtım ceketleri, vana ceketleri,poliüretan kaplı cam elyaf gibi endüstride kullanımı vardır.

Nomex Elyafı

Metafenilin diamin ve izoftalik asitin polikondensasyon ürünüdür. Organik çözücülerde ve fenolde çözünmez. Alkaliye seyreltik asitlere dayanır. Isıya dayanımı çok yüksektir. Bu özelliklerinden dolayı, ütü masası kaplama bezi, orduya özel giysi, sıcak gaz filtresi yapımında kullanılır.

Polipropilen Elyafı

Propilen polimerizasyon ürünüdür. Yoğunluğu tüm elyaflar arasında en düşük olanıdır. Yaş ve kuru dayanımı çok iyidir. Boyamaya elverişli değildir. Elyaf üretim aşamasında eriyik halde iken renklendirilir. Halı, örtü, iç ve dış giyim, dolgu maddesi olarak kullanılır.

Polietilen elyaf, Polietilen plimerize ürünüdür fakat tekstilde kullanımı yoktur. Filtre bezi, yüzen halat, balık ağı yapımına uygundur.

Polivinil Alkol Elyaf

Polivinil asetatın sabunlaştırılması sonucu elde edilir. Aldehit yada ketonlarla reksiyona sokulup sertleştirilir. Boyamaya elverişlidir. Nem çekicidir. Sertleştirilmemiş hali suda çözünür olduğundan cerrahi dikiş ipliği( kendiliğinden eriyen cerrahi dikiş ipliği) yapımında kullanılır. Yün, pamuk ve diğer yapay elyaflara karıştırılarak tekstilde kullanılır.

Polivinil Klorür Elyaf

- Movil, Envilon, Talon

Vinil klorür polimerizasyonu ile elde edilir. Bu polimer ancak yüksek kaynama dereceli çözücülerde çözünebilir olmasından kullanılabilir değildir. Klorlama sonucu çözünür hale getirilir.

Pe-Ce elyaf

Fazla klorlama ile elde edilen PVC elyafa denir. ( % 65 klor içerir). Elyaf renksizdir. Sodyum klorit ile ağartılır. Termoplastiktir, 80 oC üstünde yumuşar. Aside ve alkaliye dayanımı iyidir, bu özelliğinden dolayı koruyucu iş elbisesi ve filtre bezi yapımında kullanılır. Çürümeye dayanıklı olduğundan Pe-Ce elyaftan balıkçı malzemesi, yelken bezi, çadır bezi, tente, oto örtüsü üretilir. Elyaf yorgan yapımında dolgu malzemesidir. Diğer elyaflarla karıştırılıp, elbise, çamaşır üretilminde kullanılır.

Polivinilden Klorür Elyaf

- Saran, Velon, Harlan

Viniliden klorürün polimerizasyon ürünüdür. Suya, kimyasallara dayanıklı ama ısıya dayanıksızdır. 65 oC sıcaklıkta çeker, 90-120 oC de yumuşar. Hidrofobtur, bu nedenle boyamaya uygun değildir. Çok ucuz bir elyaftır. Güneşe, biyolojik etkenlere, asit-baza dayanıklıdır, bu nedenle oto döşemelik, perde, cibinlik tente, filtre bezi endüstriyel hortum yapımına uygundur.

Akrilik Elyaf

Yapay elyaflar arasında yüne en çok benzeyen elyaftır. Yapısında en az % 85 akrilonitril içeren elyafa akrilik elyaf denilir. % 100 akrilonitril polimeri olanı sert, kırılgandır, boyanması zordur. Kullanılır hale gelebilmesi için modifiye edilir. Akrilonitril ve bir komonomerin polimer ürünü yapılır. Poliakrilonitril elyaf (PAN ) değişik polimer oranlarında farklı amaçlara uygun özelliklerde üretilir. Sportif giysiler, giysi, kostüm, perdelik, döşemelik yapımında kullanılır.

Pan Elyafı

Akrilonitril polimerize ürününün modifiye halidir.

-Anyonik modifiye PAN; Akrilonitrilin sulu çözeltisi peroksit sülfat/ sülfit tiyosülfat aktivatörlüğünde polimerize edilir. Yapı anyonik özellik kazanır, böylelikle katyonik boyarmaddelerle boyanabilir hale gelir.

Katyonik modifiye PAN; Polimerleşme esnasında vinil pridin veya vinil pirazin gibi azot içeren maddeler katılarak kopolimer elde edilir. Polimer katyonik yapısından dolayı anyonik boyalarla boyanabilir. Görünümü ipeksidir, yumuşaktır, ısı yalıtımı sağlar

PAN vinil klorür, viniliden klorür, vinil asetat gibi noniyonik maddelerle kopolimer yapılarak da modifiye edilebilir.

4 guruba ayrılan PAN Elyaf ticari isimleri aşağıdaki gibidir.

1. Anyonik ….. Dolan, Dalon, ,Orlon 42, Zebran 200,Acrylan C3, Acribel, Crylor S

2. Katyonik… Vinil piridin veya klorür kopolimeri …. Acrilan C, Orlon 28 /44

3. Noniyonik… Vinil klorür/ viniliden klorür kopolimeri… Dynel, Verel, Zefran 100, Tekian

4. Noniyonik… metakrilat/ metil metakrilat kopolimeri Crylor H, Verel

Rayon rejenere selülozik liflere verilen genel isimdir. Bütün lifler içinde rayon çok çeşitli alanlarda kullanılabildiği ve hem doğal liflerin hem de sentetik liflerin özelliklerini taşıdığı için tüketicilerin en çok kafasını karıştıran ve ilgisini çeken lif olma özelliğini sürdürmektedir. Rayon birçok yerde pamuk lifinin yerine kullanılabildiği gibi, emici hijyen ürünlerinden, bebek pedlerine ve yüksek mukavemetli kord bezlerine kadar çok geniş bir yelpazede olmak üzere giyim sektöründe, ev tekstilinde ve sanayide kullanılmaktadır.

Rayon üretilmiş olan ilk liftir. 1890’lı yıllarda selülozun genel özelliklerini kapsayan bir araştırma sırasında Fransa’da geliştirilmiş ve ipeğe benzediği için o yıllarda “yapay ipek” (suni ipek) ismiyle anılmıştır. 1924 yılında tekstil endüstrisi tarafından bu life “rays of light” anlamına gelen “rayon” ismi verilmiştir. En önemli özelliği, diğer insan yapımı lifler gibi sentetik olmamasıdır. Selülozik bazlı pamuk linterlerinden veya ladin ağacından elde edilmiş odun hamurundan üretilmektedir. Bunun sonucu olarak, rayon lifinin özellikleri naylon ve polyester gibi sentetik liflerden çok, pamuk ve keten gibi doğal selülozik liflere benzemektedir. Rayonun bir lif olarak kullanım çeşitliliğinin fazlalığı, pamuğa göre daha düşük maliyetli oluşu ve üstün konfor özellikleri kullanım alanını oldukça yaygınlaştırmıştır.

Rayonun sınıflandırılması

Rayon lifinin yapısından dolayı doğal ve sentetik liflerin özelliklerini taşıması son dönemde çok kullanılan bir lif olmasını sağlamıştır. Rayon ince çekilmiş sentetik filamentlerle karışım halinde kullanılabildiği gibi, kıvrımlar verilerek ve 6 – 20 cm boyunda kesilerek kesikli elyaf şeklinde de kullanılmaktadır.

Ürün performansı açısından değerlendirildiğinde rayon dört başlık altında sınıflandırılabilir. Bunlar arasında normal rayon (viskon) ve yüksek mukavemetli rayon iki önemli grubu oluşturmaktadır.

1. Normal rayon (viskon):

Kesikli lifler ile (pamuk, yün) karışım halinde kullanılan kesilmiş rayon liflerine viskon adı verilir. Pazar payı en yüksek olan rayon tipidir. Hazır giyim ürünlerinde ve ev tekstillerinde kullanılmakta olup yıkama talimatlarında “viskon” (viscose) olarak geçmektedir. Ayırt edici özelliği ıslak mukavemetinin çok düşük olmasıdır. Bunun sonucu olarak ıslandığında kararsız hale geçer ve çeker ya da salar. Bu liften üretilmiş kumaşların bakımında görünümünü ve fonksiyonel özelliklerini koruması için genellikle kuru temizleme veya çok hassas elde yıkama tavsiye edilmektedir. Çamaşır makinesinde yıkama yapıldığında işlem görmemiş rayonlar %10 oranında çekebilmektedir.

2. Yüksek ıslak mukavemetli (polinozik) rayon (high wet modulus rayon):

Rayon lifinin yukarıda bahsedilen olumsuz özelliklerini iyileştirmek için çeşitli araştırmalar yapılmış ve farklı işlemler yapılarak rayon elyafı modifiye edilmiştir. Bunlar yüksek mukavemetli viskoz rayonları olarak isimlendirilir ve özellikle ıslakken dayanıklılığı yüksek olduğundan high wet modulus kelimelerinin kısaltılmış şekli olan HWM ile sembolize edilirler. HWM rayon yüksek ıslak mukavemetinin yanısıra viskonun diğer özelliklerini taşır. Çamaşır makinelerinde yıkanabilir, kurutucularda kurutulabilir ve bu işlemler sırasında pamuklu ürünler kadar performans gösterebilir. Parlaklığının artması için pamuk gibi merserizasyon işlemine tabi tutulabilir. Giyim sektöründe polinozik rayon veya ticari ismiyle modal olarak geçer. Viskondan farkı, polimerleşme derecesi, kristalleşme derecesi, kristalin bölgelerin büyüklüğü, yönlenme derecesi ve filamentteki üniformluktur. Bu nedenle bu liflerden üretilmiş kumaşların dayanıklılığı, kopma mukavemeti, esnekliği ve sürtünme direnci normal rayon lifinden fazladır. Mukavemeti kuru iken 3,0 – 4.0 g/denye, ıslak iken 1.9 – 2.5 g/denyedir. Su ile viskon lifi kadar şişme göstermez.

3. Yüksek mukavemetli rayon (high tenacity rayon):

Viskonun modifiye edilmiş halidir, mukavemeti HWM rayonundan iki kat fazladır. Kord bezlerinde ve endüstriyel alanda kullanılmaktadır.

4. Cupramonium rayon:

Özellikler açısından diğer rayonlara benzemesine rağmen üretimi sırasında çevreye zarar veren maddeler kullanıldığı için son dönemde üretilmemektedir.

Günümüzde zorlu rekabet koşulları nedeniyle, tüm dünyada “Farklı ürün tasarımlarının” büyük önem kazanmasına paralel olarak fantezi ipliklere olan talepler de artmıştır. Artık tasarımcılar, örme kumaşlarda fantezi ipliği moda elemanı olarak kullanmaktadırlar. Fantezi iplik kullanımı sayesinde, normal örme makinelerinde, basit örgü yapılarıyla dahi “özgün” tasarımlar ekonomik olarak üretilebilmektedir.Yapay liflerden üretilen, bir petrol türevi olan akrilik elyafın yapısı yüne benzediğinden neredeyse doğal liflerin kullanıldığı bütün alanlarda kullanılmaktadır.

Bir takım etkilere karşı doğal lifler gibi fiziksel ve kimyasal tutum sergilediğinden fantezi iplik yapımında uygun olduğu tespit edilmiştir.Görsel özelliği ön planda olan kumaşları elde edebilmek için normal ipliklerle kıyaslanamayacak kadar değişik yapıları olan pek çok farklı fantezi iplik geliştirilmiştir.Akrilik esaslı fantezi ipliklerin, kumaş yapısına kattığı üstün özellikler nedeniyle kullanım oranı gittikçe artmaktadır.Akrilik % 100 olarak kullanılabildiği gibi, diğer hammaddeler ile karıştırılarak melanj kullanıma da uygundur. Sonsuz elyaf (tow) olarak üretilen lifler üretim sırasında jel boyama veya kontinü tow boyama sistemleriyle renklendirilebilirler. Tow ürünler kamgam ve yarı kamgam sistemi ile iplik yapan işletmeler için ana girdilerden biridir. Towdan iplik yapılması için elyafın belli bir boya getirilmesi gerekir. Bu da iki ayrı yöntemle yapılır:

- Towun tambur üstündeki bıçakla kesilmesi (KESİK ELYAF)

- Towun cer verilerek kopartılması (TOPS/BUMPS)

Tops, kontinu halde bulunan tow bantının konvertör adı verilen koparma makinelerinde belirli miktarda cer (çekim) uygulanarak kopartılmış ve belirli bir formda sarılmış halidir. Elyaf kesiti daha çok fasulye veya üçgen olarak üretim yapılır.

Akrilik elyafı Polivinil Lifleri grubundadır. Polivinil lifleri 4 ana grupta toplanır:

- 1-Poliakrilonitril lifleri: Akrilik, modakrilik lifler

- 2-Polivinil klorür lifleri: % 100 PVC lifleri, Polivinil klorür kopolimerleri, modifiye edilmiş polivinil klorür lifleri

- 3-Poliviniliden klorür lifleri

- 4-Povinilalkol lifleri

Akrilik elyaf, yapay elyaflar arasında yüne en çok benzeyen elyaf türüdür. ISO (Uluslararası Standartlar Organizasyonu) ve BISFA (Uluslararası Sentetik Elyaf Standardizasyon Bürosu) tanımlarına göre kimyasal yapısında en az % 85 oranında akrilonitril içeren elyaflar Akrilik elyaf olarak adlandırılırlar.

Sentetik elyaflar arasında yüne benzemesi nedeniyle, yünle beraber çok fazla kullanılan bir elyaftır. Hammaddesi petroldür. Filament olarak üretilir ancak kesikli elyaf haline getirilerek kullanımı daha yaygındır.

Akrilik liflerin en önemli özelliği; iplik üretim esnasında, sıcakta %15-30’luk bir gerilme verildiğinden uzamanın dayanıklı olmaması ve buharlama yapıldığında tekrar kısalarak eski boyutunu almasıdır. Bu şekilde gerilme verilmiş ve verilmemiş lifler birlikte eğrilip iplik yapıldıktan sonra buharlanırsa, gerilme verilmiş elyafta kısalma gözlenirken diğerleri kısalmaz. Gerilme verilmemiş liflerde, diğerinin kısalmasından dolayı büklümler meydana gelir ve iplik hacimli bir görünüm kazanır. Bu işlemle elde edilen ipliğe high-bulk iplik adı verilir.

Yün, pamuk, viskon elyafları ile karışım yapmaya uygundur. Genellikle yuvarlak kesitlidirler ve yüzeyleri pürüzsüzdür.

Akrilik-pamuk karışımı; akrilik pamukla karıştırılmakla ağırlık ve sertlik kazanır. Pamuk, rutubet emme ve mukavemet kazandırır. Buruşmazlığı artar. %80 akrilik %20 pamuk ile yapılan kumaşlar yıka-giy özelliğine sahip spor giysilerde kullanılır.

Akrilik-viskon karışımı; viskon akriliğe buruşmazlık ve düzgünlük kazandırır. Değişik boyama efektleri kazandırır. İyi bir yıka-giy özelliği için kumaşta %70 akrilik bulunmalıdır.

Akrilik-polyester karışımı; akrilik polyesterle karıştırıldığında giyim konforu iyi olan sıcak tutan kumaşlar elde edilir. Kırışmazlık artar. %50-%50’lik bir karışımı iyi bir yıka-giy efekti sağlar. Böyle bir kumaş polyesterden mukavemet ve akrilikten sürtünme haslığı kazanır. Ancak bu kumaşların pilling tehlikesi yüksektir.

Akrilik-naylon karışımı; naylonun üstün mukavemet ve sürtünme haslığı özellikleri akriliğin lüks tutumu ve kaplama özelliği ile birleşince sıcak tutan dayanıklı kumaşlar elde edilir. Akrilik ve naylonun birbirine yakın özellikleri ile giyim konforu yüksek kumaşlar elde edilir.

Akrilik-yün karışımı; akriliğin başta gelen özelliği kabarık olmasıdır. Karışımda elde edilecek kumaş hem hafif hem de sıcak tutucudur. Bir miktar da pilling yapabilir. Böyle kumaşların az kırışmazlığı yüksektir ve yıkanabilirler. İyi bir yıka-giy özelliği için karışımda en az %60 akrilik bulunmalıdır. Akrilik çok fazla olursa kumaş kabarık olur. Akrilik yün karışımı kumaşlar saf yün kumaşlardan daha dayanıklıdır.

Özgül ağırlığı 1.16-1.18 gr/cm3’tür. Hafif bir elyaftır. Nem çekme değeri %12,5 civarında olup hidrofobik (suyu sevmez) yapıdadır. Akrilik elyafı yüzeyinden su almaz, kesitinden alır. Bu yüzden daha çok kesikli halde kullanılır. Nem emiciliği geliştirmek amacıyla Dunova elyafı üretilmiştir. Bu elyafın yapısında nem ve suyu depo edebilecek gözenekler, süngerimsi yapı ve yüzeyden emiciliği sağlayacak boşluklar yer almaktadır. Bu özelliklerinden dolayı bu elyaf sıcak tutan giysiler, kazaklar, iç çamaşır gibi mamullerde kullanılır.

Akrilik elyafın mukavemeti 2,5-4,5 gr/denye arasındadır. Yaş halde mukavemeti %10-20 oranında azalır. 150°C’nin üstündeki sıcaklıklarda sararabilir.

105°C’nin üstünde yumuşar. Ütüleme sıcaklığı 140°C civarıdır. Statik elektriklenmeleri yüksektir. Yüksek ısı tutma kabiliyetinde, şardonlanmaya elverişli, yumuşak ve elastik, rezilyen, fiksaja uygun, çekebilir özellikte ve hacimli bir yapıdadır.

Dokuma ve örgü kumaşlarda, yüksek derecede havanın tutulmasını sağlar ve ısı tutma yeteneği verir. En az %40’lık oran ile yüne karıştırıldığında keçeleşmeyi önler.

Kolay kırışmaz ve dolgun, sıcak, yumuşak tutumları ile yüne benzerler. Bu nedenle insan vücuduna uyun bir elyaftır. Bu elyafı içeren kumaşlar kolay yıkanır ve düşük nem çekme özelliği nedeni ile çabuk kurur.

Akrilik elyafı asitlere karşı dayanıklıdır. Organik asitlerden ve derişik olmayan anorganik asitlerden fazla etkilenmezler. Hidroklorik asidin derişik çözeltisine dayanıklı olmalarına rağmen, nitrik asit ve sülfürik asidin derişik çözeltilerinde çözünürler.

Sentetik lif üretiminin esası monomerlerin düz bir zincir yapısında birbirlerine bağlanmasından elde edilen polimerlerin çeşitli yöntemlere göre çekilerek lif haline getirilmesine dayanmaktadır.

Dolayısıyla öncelikle lif üretimine uygun polimer üretiminin gerçekleştirilmesi ve daha sonra bu polimerlerden liflerin çekilmesi gerekmektedir.

Lif çekimi

Polimer maddenin ya uygun bir çözücüde çözülmesiyle, yada erime noktasının üzerindeki sıcaklıklara kadar ısıtılarak eritilmesiyle elde edilen uygun akışkanlıktaki çözelti veya eriyiğin düzelerden geçirilmesine ve daha sonra bu akışkan polimerin tekrar katılaştırılmasına dayanmaktadır.

Kimyasal lif üretimi

Esas olarak eriyikten lif çekimi ve çözeltiden lif çekimi olmak üzere 2 yöntemle yapılmaktadır.

Çözeltiden lif çekim yöntemi ise kendi içerisinde kuru çekim yöntemi ve yaş çekim yöntemi olmak üzere ikiye ayrılmaktadır.

%100 poliakrilonitril ünitelerinden oluşan akrilik lifleri; makro moleküller arasındaki etkin çekim kuvvetleri nedeniyle sıkı bir moleküler üstü yapıya sahiptir. Bu sıkı yapı zayıf boya alma eğilimine, uzun süreli ışık ve ısıya tutulduklarında rengini değiştirmesinin yanı sıra islenebilirliklerinde de bir takım zorluklara sebep olmaktadır. Bu sebeplerden dolayı, çoğu ticari akrilik lifleri saf akrilonitrilden oluşmayıp, arzu edilen lif özelliklerine sahip olması ve islenebilirliğini önemli ölçüde iyileştirmek için %5 ile %15 arasında bir veya daha fazla komonomer içermektedir.

Akrilik liflerini oluşturan poliakrilonitril polimerleri akrilonitril monom erlerinin radikal zincir polimerizasyonu ile elde edilmektedir. Tanımı gereği akrilik liflerinin en az %85 oranda akrilonitril ünitesi içermesi gerekmektedir.

Uygun bir komonomer ile birlikte poliakrilonitril polimerinin hazırlanmasından sonra bu polimerden lif üretilebilmesi için öncelikle elde edilen polimerin lif çekimine uygun akışkanlıkta bir çekim çözeltisi (dop) haline getirilmesi gerekmektedir. Poliakrilonitril polimeri ısıtıldığında erime noktasına ulaşmadan önce yapısı bozulmakta,ancak uygun çözücüler kullanılarak lif çekimi için elverişli akışkanlıkta polimer çekim çözeltisi elde edilebilmektedir. Bu sebeple poli-akrilonitril lifleri çözeltiden çekim yöntemi ile üretilebilmektedir. Akrilik lifleri hem kuru hem de yas çekim yöntemi ile üretilebilmekle birlikte, dünya akrilik lif üretiminin yaklaşık %85’i yas çekim yöntemi ile gerçekleştirilmektedir.

Hazırlanan çekim çözeltisi düzelerden fışkırtılarak çekildikten sonra, yıkama, gerdirme (çekme), preparasyon, kurutma, kıvırcıklaştırma ve ısıl işlemlerden geçirilerek filament towları haline getirilmektedir. Tow halindeki lifler koparma veya kesme işlemi ile kesikli lif haline getirilerek tekstilde kullanılacak nihai lifler elde edilmektedir. Kuru ve yas çekim yöntemlerinde uygulanan bütün bu işlemler genellikle aynıdır, ancak lif çekiminden sonraki işlemlerin sıraları veya uygulama şartları bir miktar farklı olabilmektedir.

Lif üretimi esnasında her işlem basamağı,liflerin özellikleri üzerinde etkili olan çok önemli faktörlerdir. Bu üretim basamakları sonucunda lifler nihai seklini almaktadır. Liflerin özellikleri de büyük ölçüde bu üretim basamaklarında gördükleri işlemlerin şartlarına

bağlı olarak ortaya çıkmaktadır.

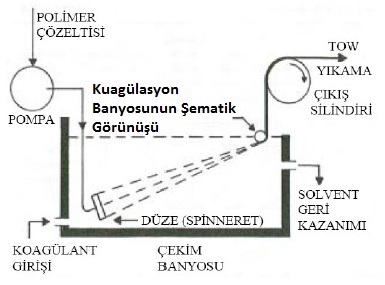

Koagülasyon Banyosu

Koagülasyon, düzelerden fışkırtılan polimer çözeltisinin içerisinden çözücü maddenin büyük oranda uzaklaştırılarak bir jel lifi haline dönüştürülmesi işlemidir. Yas çekim yönteminde düze sistemi koagülant içeren bir sıvı banyosuna daldırılmıştır. Koagülasyon banyosunda kullanılan koagülant, çözücü bir madde (solvent) ile çözücü olmayan bir maddeden (nonsolvent) oluşan bir çözeltidir. Koagülasyon banyosunda çözücü olarak genellikle polimer çekim çözeltisinin hazırlanmasında kullanılan çözücünün aynısı ve nonsolvent olarak da su kullanılmaktadır.

Polimer çözeltisi bu düze sistemine pompalanmakta ve düzelerden bu koagülasyon banyosu içerisine çok ince ısınlar halinde fışkırtılmaktadır. Burada lifler katılaşarak bir jel lifi haline gelmektedir. Koagülasyon banyosu, ilk lif oluşumunun gerçekleştiği asamadır ve lif özelliklerinin oluşmasında çok önemli bir rol oynamaktadır. Koagülasyon banyosunda polimer maddenin jel halinde lif formuna gelmesi, çözücü madde ile çözücü olmayan maddenin karşılıklı yer değiştirmesiyle gerçekleşmektedir. Koagülasyon banyosu içerisinde, polimer/çözücü madde/çözücü olmayan madde etkileşimi ve değişimlerin meydana gelmesi sonucunda fiberiler yapı oluşarak lif şekillenmekte ve değişik özellikler kazanmaktadır.

Yıkama İşlemi

Koagülasyondan sonraki ilk işlem yıkama işlemidir. Bu aslında bir difüzyon işlemidir. Koagülasyon banyosundan çıkan filamentler; üzerinde hala büyük oranda çözücü içermektedir. Konsantrasyon farkı sayesinde yıkama banyosundaki su ile lif içerisindeki çözücü yer değiştirerek lif içerisindeki çözücünün büyük çoğunluğu giderilmektedir.

Yıkama işlemi birden fazla aşamada gerçekleştirilmekte ve ters akım prensibi kullanılmaktadır. Sonraki işlemlerde kolaylık sağlamak için filament üzerinde az miktarda çözücü bırakılmaktadır. Yıkama sonrasında filament gözenekli yapısını korumaktadır. Liflerin sonraki işlemlerde, iplik ve kumaş üretimi aşamasında daha iyi islenebilmesi için yıkama veya gerdirme işleminden sonra değişik apre maddeleri ilave edilmektedir. Çözelti

veya emülsiyon halinde ilave edilen bu maddeler genellikle yağlayıcı ve antistatik özellikteki maddelerdir.

Oryantasyon veya Gerdirme (Cer) İşlemi

Bu işlem lif yapısını değiştirerek lif Özelliklerini iyileştirdiği için çok önemlidir. Filament sıcaklığı, sıcak su kullanılarak 65 – 70 ºC civarında olan camsı geçiş sıcaklığının üzerine çıkarılır. ve farklı hızlarda dönen silindirler arasında genellikle 3 ile 12 kat gerdirme yapılmaktadır. Bu gerdirme prosesinde, liflerin çekim banyosunda oluşan fiberiler yapısının oryantasyonu artar ve bu sayede lif mukavemeti de artmaktadır.

Preparasyon İşlemi

Yıkamadan önce veya sonraki bir aşamada liflere kimyasal bir madde uygulanmaktadır. Bu kimyasal madde veya preparasyon maddesi normalde sulu bir çözelti veya emülsiyon halindedir ve her iki durumda da daha sonraki safhalarda lif – lif ve lif – metal sürtünmesi ile statik elektriklenme oluşumunu azaltacak, lifin sürtünme sebebiyle aşırı ısınmasını önlemek suretiyle prosese yardımcı olacak yağlayıcılar, yumuşatıcılar ve antistatik maddeler içermektedir. Kullanılan preparasyon maddesinin tipi ve miktarı daha sonraki prosesler ve lif performansı açısından kritiktir. Son kullanım amacına bağlı olarak lif üzerindeki preparasyon miktarı % 0,1 – 0,7 oranında olabilmektedir

Kurutma İşlemi

Bu safhalar değişik şekillerde ve sıralarda meydana gelebilmektedir. Kurutma işlemi, liflerin ısıtılmış bir bölgeden veya sıcak kurutma silindirleri üzerinden geçirilmesi ile yapılmaktadır. Kurutma işlemi lif üzerinde önceki üretim aşamalarından kalan suyun uzaklaştırılarak kurutulmasıdır. Burada lif üzerinde kalan suyun uzaklaştırılmasının yanı sıra lifin fibriler ağları içerisinde bulunan su dışarı çıkarken lif yapısındaki gözenekler de önemli ölçüde çökmekte ve küçülmektedir. Lif gözeneklerinin çökmesi, lif yapısında çekim banyosundan kaynaklanan oryante olmuş açık gözeneklerin kapanmasıdır. Çökme işlemi sadece kurutma esnasında meydan gelen bir olay değildir. Kıvırcıklaştırma ve tavlama işleminde de bir miktar çökme meydana gelmektedir.

Kıvırcıklaştırma işlemi

Kıvırcıklaştırma işlemi mekanik bir İşlemdir ve bu işlem genellikle kıvırcıklaştırma kutusu ile yapılır. Kıvırcıklaştırma işleminin amacı içerisinde çok sayıda lif bulunan lif demetine kohezyon ve hacimlilik kazandırmaktır. Çünkü kesikli liflerin kıvrım miktarları bunların hem iplik üretimi ve hem de kullanım esnasındaki performanslarını etkilemektedir.

Fiksaj (Tavlama ) İşlemi

Fiksaj işlemi ile hem lif gözeneklerinin çökmesi tamamlanmakta, hem de liflerin relaksasyonu yani gevşemesi sağlanmaktadır. Eğer çökme tamamlanmazsa, lifte çökmüş ve açık olan çökmemiş bölgeler arasında kırılganlık ve parlaklık farkı meydana gelmektedir. İstenilen özelliklere sahip lifler üretebilmek için, lif üretim hattının her bir üretim basamağında liflerde meydana gelen fiziksel, kimyasal ve içyapı değişikliklerinin çok iyi bilinmesi ve buna göre işlem şartlarının ayarlanması çok önemlidir.

Akrilik Liflerinin Fiziksel Özellikleri

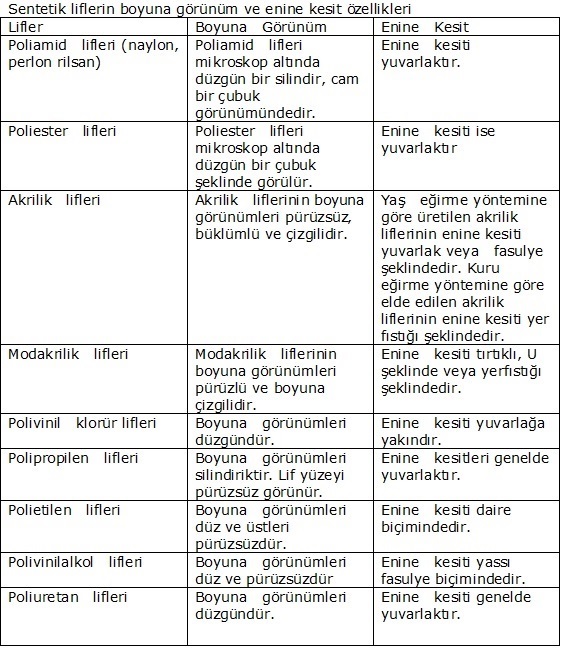

Enine kesit ve boyuna görünüş: Yaş eğirme yöntemine göre üretilen akrilik liflerinin enine kesiti yuvarlak veya fasulye şeklindedir. Kuru eğirme yöntemine göre elde edilen akrilik liflerinin enine kesiti yer fıstığı şeklindedir. Yuvarlak veya fasulye şeklinde enine kesite sahip olan akrilik liflerinin yaylanma yeteneği, yer fıstığı şeklinde enine kesite sahip olan akrilik liflerinin de yumuşaklığı ve parlaklığı iyidir. Akrilik liflerinin boyuna görünüşleri pürüzsüz, büklümlü ve çizgilidir.

İncelik ve uzunluk: Akrilik lifleri çeşitli uzunluklarda üretilebilir. Kullanım alanına bağlı olarak filament hâlde olabileceği gibi kesikli (stapel) şeklinde de olabilir. Kesikli (stapel) olarak kullanılacak liflerin daha hacimli olması için kıvrım kazandırılır.

Mukavemet: Akrilik liflerinin mukavemeti diğer sentetik lifler (naylon, poliester, olefi) kadar yüksek değildir. Daha çok pamuk yün lifi gibi doğal liflere yakındır. Akrilik liflerinin mukavemeti 2 – 3,6 gr/denye, arasındadır.

Nem çekme özelliği: Akrilik liflerinin nem çekme özelliği düşüktür. Bu oran normal şartlarda %1 – 2,6 arasında değişmektedir. Akrilik liflerinin nem çekme özelliği düşükse de, mikro liflerin yüzeylerinde su tutma özellikleri yüksektir.

Sürtünmeye karşı dayanıklılık: Akrilik liflerinin sürtünmeye karşı dayanıklılığı iyi değildir.

Boyut değiştirmezlik: Akrilik liflerinin boyut değiştirmezliği iyi değildir. Sıcak fiksaj işlemi uygulanan poliester liflerinin boyutlarında değişiklik olmaz. Buhar akrilik ürünlerinin boyutlarında değişikliğe neden olabilir.

Esneklik ve yaylanma özelliği: Akrilik liflerinin esneklik özelliği diğer sentetik liflere oranla daha düşüktür. Yaylanma özelliği ise lifin türüne göre iyiden çok iyiye doğru farklılıklar gösterir. Akrilik liflerinin uzama oranı % 20 – 36 arasında değişir.

Akrilik lifi % 1 uzatıldığında % 95 esneyebilir.

Hacimsel yoğunluk: Akrilik liflerinin özgül ağırlığı 1,14–1,19 gr/cm³ arasında değişmektedir.

Akrilik Liflerinin Kimyasal Özellikleri

Kimyasal maddelerden etkilenme: Akrilik lifleri nitrik asit dışında diğer asitlere karşı dayanıklıdır. Özellikle yoğun ve sıcak haldeki alkaliler life zarar verir. Kuru temizlemede kullanılan çözücüler lifin sertleşmesine yol açabilir. Klorlu ağartıcılar dışındaki ağartıcılara karşı dayanıklıdır.

Çevresel faktörlere karşı dayanıklılık: Akrilik liflerinin güneş ışığına karşı dayanıklılığı oldukça iyidir. Bakteri, mantar, küf, güve ve diğer zararlı böcekler liflere zarar vermez. Elektriklenme özelliği: Akrilik liflerinin elektrik iletme özelliği az nem çektiği için düşüktür. Bu nedenle akrilik ürünlerde statik elektriklenme problemi ile karşılaşılır.

Isıdan etkilenme özelliği: Akrilik liflerinin belli bir erime noktası yoktur. Erime noktası 215 – 255 °C arasında değişir. Çok yüksek sıcaklıklar ürünlerin renginde değişikliğe neden olabilir. Ütüleme sıcaklığı 110 °C olmalıdır.

Yanma özelliği: Akrilik liflerinin alevle karşılaştığında eriyerek yanar. Alev çekildikten sonrada yanmaya devam eder. Kimyasal bir koku ve siyah bir is bırakır. Külü sert, siyah ve şekilsizdir.

Akrilik Elyafın Son Kullanım Alanları Giyim: Süeterler, çoraplar, peluş, yuvarlak örgü, spor giyim ve çocuk giyimi Ev Tekstili: Halı, battaniye, kilim, döşemelik, kadife kumaşlar Dış mekan kullanımı: Araba tavanları, tekne örtüleri, branda, dış mekan mobilyaları

Endüstriyel kullanım alanları: Toz filtresi, inşaat yapımında güçlendirici dolgu malzemesi, araba aküleri

Dolgu lifleri, yatak, giysi, döşeme malzemelerinde ve bazı özel malzemelerde kullanılmaktadır. Kullanım yerine bağlı olarak, iyi bir dolgu liflerinden beklenilen özellikler her zaman aynı değildir. Dolgu liflerinin uyku veya giyim konforunu sağlayan fizyolojik özellikleri, ısı yalıtımı ile hava ve nem geçirgenlikleridir. Son yıllarda ısı yalıtımının yanı sıra nem transferi ve nem yönetiminin önem kazanmasıyla, yatak ve yorganların oluşturduğu pazarda dolgu lifleri oldukça önem kazanmıştır.

Dolgu liflerinden beklenen diğer özellikler, dolgunluk, hacimlilik, elastikiyet, yumuşaklılık ve sıkıştırabilirliktir. Bu özelliklerin önem derecesi ise ürün tipine bağlı olarak büyük farklılıklar göstermektedir. Ayrıca bu özellikler kullanıma, kuru temizlemeye veya yıkamaya karsı dayanıklı olmalı ve kullanımdan sonra eski halini alabilmelidir. Eskiden dolgu lifi olarak doğal malzemeler kullanılmasına karşın günümüzde sentetik liflerin, özellikle poliester liflerinin kullanımı artmıştır.

Poliester liflerinin artan üretimi, düşen fiyatları, keçeleşme eğiliminin olmaması, güve ve diğer haşerelere karsı dayanıklılığı, tozu tutmaması gibi özellikler de dolgu lifi olarak kullanılmasında avantaj sağlamaktadır.

Dolgu lifleri, düşük ağırlıkta, yüksek ısı izolasyonuna, ölçülü hava geçirgenliğine ve iyi bir hacimlilik elastikiyetine sahip, hacimli dokusuz yüzeyler elde edilmesini sağlayan liflerdir. Dolgu lifleri, yatak, yorgan, yastık ve uyku tulumu dolguları, anorak, vatkalı pardösü, sabahlık, spor giysileri, denizci ve havacı giysileri için katlı tülbent vatkaları, sabit döşemeler, alt ve arka minderleri, taşıt döşemeleri ve toz, hava filtreleri yalıtım vatkaları gibi bazı özel malzemelerde kullanılmaktadır.

Eskiden dolgu malzemesi olarak yün, kapok, saman, hayvan derisi ve kılı ve kus tüyü, gibi doğal malzemeler kullanılmasına karşılık, su anda sentetik liflerin dolgu malzemesi olarak kullanılması artan bir önem kazanmıştır. Dolgu lifi olarak en iyi sonuçları sağlayan ve bu nedenle de en fazla kullanılan sentetik lif, poliester lifleridir. Bu malzemelerin kullanımında fiyat her zaman belirgin bir rol oynamıştır. Ancak PES’in ticari olarak artan üretimi ve düşen fiyatları nedeniyle dolgu lifi olarak kullanımında zamanla artış olmuştur.

Dolgu liflerinden elde edilen iyi bir vatkanın hacminin % 2–6 kadarını lifler, geri alan % 94-98’ini ise hava oluşturmaktadır. Poliester liflerinin özgül ağırlığı (1.36–1.41 g/cm3) diğer sentetik liflere göre daha yüksektir. PES liflerle elde edilen vatkanın hacmi, diğer liflere göre 3 kat daha fazla bir hacme sahiptir.

Dolgu ürünün performansını etkileyen lif özellikleri

Birçok farklı kullanım alanı olan dolgu liflerinden beklenen özellikler değişkenlik gösterebilmektedir. Dolgu liflerinin uyku veya giyim konforunu sağlayan fizyolojik özellikleri, ısı yalıtımı ile hava ve nem geçirgenlikleridir. Bütün normal liflerin ısı iletim sayısı havanın ısı iletim sayısının yaklaşık 10 katı kadar yüksektir. Dolgu liflerinden oluşan bir vatkanın ısı yalıtım yeteneği, lifin yapıldığı malzemenin ısı iletim özelliğine pek bağlı olmayıp, vatkadaki hava miktarına ve hava boşluklarının sekline bağlıdır.

Yani vatkadaki lif miktarı ne kadar azalır, hava miktarı da ne kadar artarsa, vatkanın ısı yalıtımı o kadar artarak, havanın yalıtım değerine yaklaşmaktadır. Ancak lifler arasında kalan boşlukların çok büyük olması halinde, vatka içersindeki hava hareketinin fazlalaşması nedeniyle ısı izolasyonu etkisi azalabilmektedir. Diğer yandan, vatkanın belirli bir hava geçirgenliğine sahip olması aynı zamanda nem geçirgenliğini de sağladığından zorunludur.

Nemin liflerin içerisinde hareketini, taşınma hızını belirleyen difüzyon sabiti (10.10–4 cm2/s) çok düşüktür. Bununla birlikte, su buharının hava ile taşınmasını belirleyen difüzyon sabitesi 25.10–2 cm2/s’dir. Yani lifin içerisindekine göre 250 kez daha büyüktür.

Dolayısıyla dolgu lifleri gibi vücutla direk temas etmeyen malzemede nem (ter) nakli, liflerin hidrofil veya hidrofob olmasına göre herhangi bir rol oynamamaktadır. Çünkü terin büyük kısmı lifler arasında kalan gözeneklerdeki hava tarafından taşınmaktadır ve hidrofob yüzeyleri nedeniyle sentetik lifler bu bakımdan iyi sonuçlar sağlamaktadır. Özetle lifler arasında kalan gözeneklerin büyüklük ve miktarı doğru seçildiğinde, sentetik liflerden yapılmış vatkaların hem iyi bir ısı yalıtımı, hem de iyi bir ter nakli sağlayabildiği ortaya çıkmaktadır. Dolgu liflerinden beklenen diğer özellikler, dolgunluk, hacimlilik, elastikiyet, yumuşaklılık, sıkıştırabilme gibi konular olup, bu özelliklerin önem derecesi mamul tipine bağlı olarak büyük farklılıklar göstermektedir.

Ayrıca bu özellikler kullanıma, kuru temizlemeye veya yıkamaya karsı dayanıklı olmalı ve kullanımdan sonra eski halini alabilmelidir. Bakteriler sıcak ve nemli ortamları sevdiğinden hidrofob poliester dolgu lifleri hijyenik açıdan doğal liflere göre daha uygundur. Liflerin yüzey yapıları ve liflerde büyükçe gözeneklerin bulunmaması da, bu liflerde her türlü mikrop ve bakterinin yerleşmesini ve üremesini zorlaştırmaktadır. Ayrıca poliester liflerinin keçeleşme eğiliminin olmaması, güve ve diğer haşerelere karsı dayanıklılığı, tozutmaması gibi özellikler de dolgu lifi olarak kullanılmasında avantaj sağlamaktadır.

Poliester lifleri alerjik özellik göstermezler ve düşük nem geri kazanma özellikleri bunları yas veya nemli koşullarda az hassas hale getirmektedir. PES lifinin yıkama sonrası kuruması için az enerji gerekmektedir. Bu gibi özellikler, polipropilen gibi diğer sentetik liflerde de bulunmaktadır.

Doğal bir malzeme olan kus tüyü iyi bir yalıtkandır. Kus tüylerinin oluşturduğu boşluk havayı tutmakta ve “ölü hava boşluğu” oluşturmaktadır. Bu da, vücudu sıcak tutmaktadır. Kus tüyü ağırlıkça kıyaslandığında, diğer liflere göre en iyi yalıtımı sağlamaktadır. Kus tüyü, nemi absorbe eder ve buharlaşmak üzere, vücut dışına uzaklaştırılmasına yardım eder, esnektir. Giysiyi giyen kişinin vücuduna göre sekil almaktadır ve temizlenmesi kolaydır.

Bunların yanı sıra, kus tüyü kullanmanın çeşitli dezavantajları da mevcuttur. Kus tüyü pahalıdır, kolay toz tutabilmektedir ve bazı kişilerde alerjik reaksiyonlara neden olabilmektedir. Ayrıca kuş tüyü havada kolaylıkla sürüklenebilmektedir. Tüy geçirmez astar ile kaplanması ve yeterli yalıtımın sağlanması için dikilmeden önce giyside düzgün biçimde yerleştirilmesi gerekmektedir. Dolgu malzemesi olarak kus tüyü içeren giysiler ıslandıklarında, kus tüyü yalıtım yeteneğinin sadece %10’unu koruyabilmektedir ve kuruması uzun sürmektedir. Mamul yeterince iyi kurumadığında küf oluşabilmektedir.

Bununla birlikte, kus tüyü içeren giysiler uzun süre katlanıp, sıkıştırılıp saklandıklarında, kus tüyü içerdiği havayı kaybedilmekte ve yalıtım kapasitesi azalabilmektedir. Kaz tüyü dolgu malzemesi en az % 70 tüy, % 10 lif ve % 20 kalıntı içermektedir. Çin ve Avrupa olmak üzere dünyada iki ana kaz tüyü kaynağı bulunmaktadır. Dolgu lifi ürünlerinde esas olarak beklenen özellik, doldurma gücü veya belli bir hacmi doldurmak için gerekli olan lif miktarıdır. Düşük yükler altındaki yükseklik ilk hacim olarak tanımlanmaktadır. İlk hacmi etkileyen lif özellikleri, eğilme modülü, kıvrım tipi/derecesi, lif-lif sürtünmesi ve birim alandaki lif miktarıdır. Destekleyici hacim ise, belirli bir yük altında alınan son yoğunluktur. Destekleyici hacim de aynı faktörler tarafından kontrol edilmektedir ancak istenen değerler farklıdır. Dik hacim, yüksek genlik, düşük frekans mekanik kıvrım ve kısmen yüksek denye ile arttırılabilmektedir.

Destekleyici hacim ise, düşük genlik, yüksek frekans mekanik veya spiral kıvrım ile elde edilebilmektedir. Lif eğilme modülü, denyenin dördüncü kuvveti ile orantılıdır ve bu nedenle denyenin hacimde çok önemli bir etkisini olduğu düşünülmektedir. Bununla birlikte, 4-15 denye lifler konvansiyonel olarak dolgu lifi üretiminde kullanılmaktadır ve etki beklenenden daha düşük olmaktadır. Bunun nedeni, yüksek denyedeki ürünlerin birim ağırlık basına daha az lif içermesi ve daha düşük toplam lif-lif sürtünmesidir. Bu tip liflerin kıvırcıklaştırılması da zordur. Bu işlem poliester liflerinde ısı kristalizasyonu ile yapılır.

Yumuşaklık, ilk ve destekleyici hacim arasındaki farka ve bazı durumlarda gerilme-uzama eğrisine bağlıdır. Yaylanma özelliği, sıkıştırma sonrası eski hale dönebilme yeteneğidir. Bu elastik modülün bir fonksiyonudur ve lif sürtünmesi için gerekli olan depolanan enerjiye dayanımdır. Yaylanma, elastik modülün bir fonksiyonudur. Düz lifler, diğerlerine nazaran daha az yaylanma özelliği göstermektedir.

Dolgu liflerinin Kullanım Alanları

Poliester dolgu liflerinin özellikleri yastıklarda kullanım için çok uygundur ve bu pazarda en önemli lif haline gelmişlerdir. Düşük fiyatı ve pazarda yaygın olarak bulunması nedeniyle geri kazanılmış poliester ve poliester üretim artıkları da yastıklarda kullanılmaktadır. 35 adet 2 litrelik PET şişeden bir uyku tulumu için yeterli dolgu lifi çıkabilmektedir.

Yastıklardan beklenilen öncelikli olarak hacim, yumuşaklık, yaylanma özelliği, tekrar kabarabilme ve yıkanabilirliktir. İçi bos lifler, yastığın hacmini arttıracak ve ağırlığını azaltacak şekilde daha yüksek eğilme modülü vermektedir. Düşük sürtünmeli, düz silikon lifler, yumuşaklık ve tekrar kabarabilme özelliğini arttırmaktadır. Yorgan, yatak örtüsü, yatak, minder gibi ürünlerden oluşan yatak grubunda, her bir ürün değişik performans kriterleri içermektedir. Yorganlar hafif, yumuşak olmalı, kabarık görünmeli ve sıcak tutmalıdır.

Liflerin dışarı çıkması özel kumaşlar ile engellenmektedir. Günümüzde yatak üreticileri ürünlerine yeni nitelikler ve faydalar kazandırmak amacıyla farklı, pahalı kumaş tipleri, konstrüksiyonları, değişik ve yaratıcı lif karışımları kullanmaktadırlar. Yastık ve yataklarda Tencel ve Seacell’den üretilen kumaşlar bile kullanılmaktadır. Dolgu lifi olarak gümüş aşılanmış dolgu lifleri de kullanılmaktadır. Ayrıca yatak ve yastık dolgularında biyo-aktif lifler de kullanılabilmektedir. Biyo-aktif lifler, genel olarak mikro-organizmalara karsı aktivite gösteren tekstil lifleridir.

Mobilya ve filtreler, dolgu lifinin kullanıldığı en büyük pazarı oluşturmadır.

Bu amaçla, genel olarak ucuz ve marka olmayan PES ürünler kullanılmaktadır. Döşemelik mobilyaların kol ve arka kısımlarında PES dolgu lifi çok miktarda kullanılmaktadır. Kullanılan lifler, 15 denye gibi ağır liflerdir, ancak 6 denye gibi hafif lifler de kullanılmaktadır. Koltuk minderlerinde kullanılan liflerden, yüksek destekleyici hacim, iyi yaylanma özelliği ve formunu koruması beklenmektedir. Mükemmel yalıtım özellikleri bulunan içi boş lifler geniş çapta yatak ve uyku tulumlarında kullanılmaktadır.

Diğer tipteki dolgu lifleri ise yangın ve sağlık problemleri nedeniyle hızla mobilyalardaki köpüklerin yerini almaya başlamıştır. Mobilyalarda, yay yerine, esnekleştirilmiş dar dokuma bantlar ve toksik gazlar çıkaran tehlikeli köpükler yerine, güç tutuşur dolgu ve astar kumaşları kullanılmaktadır. Tüm ev tekstili endüstrisinde yüksek düzeyde güç tutuşur elyaf ve kumaşlar artan şekilde kullanılmaktadır.

Yastıklar ve yorganlar dışındaki dolgu lifi uygulamalarında, daha kolay kullanım ve mobilya veya üründen dışarı çıkmasının önlenmesi amacıyla, lifler stabilize edilmektedir. Önceleri bu amaçla polivinilasetat, vinilasetat, akrilikler ve polivinilklorür, lâteks reçinelerin sulu emülsiyonları kullanılmaktaydı. Ancak bu sistemler hava ve su kirliliğine neden olduğu için birçok üründe yerini binder kullanımına bırakmıştır. Amorf monokomponentler binder lifler, çok fazla çekmeye neden olduklarından genellikle PET üzerine düşük sıcaklıkta eriyen amorf poliester ile kaplanan bikomponent binder lifler kullanılmaktadır.

Filtrelerde, yuvarlak ve trilobal lifler kullanılmakta ve liflerden yüksek kir tutma kapasitesi beklenmektedir. Daha düşük denyedeki liflerden daha fazla verim alınmaktadır. Uyku tulumu pazarı, konvansiyonel ve ileri teknoloji ürünleri olarak iki kısma ayrılmıştır. Konvansiyonel ürünlerde doldurma kapasitesi, hacim ve fiyat belirleyici faktörlerdir.

İleri teknoloji ürünlerinde ise, düşük ağırlık, yüksek hacim, ıslak koşullara düşük hassasiyet gibi gereksinimler söz konusu olmaktadır. Yüksek hacimli, içi bos, düzgün lifler ştapel veya tow formda kullanılmaktadır. Pek çok tulum, kaz veya ördek tüyü ve sentetik dolgu malzemeleri olmak üzere iki çeşit dolgu malzemesinden yapılmaktadır .

POLİESTER DOLGU LİFLERİ

PES dolgu liflerinin gelişim süreci su şekilde sıralanmaktadır:

1955 İlk defa dolgu lifi tasarlandı

1968 İlk silikonlu lif

1971 İlk içi bos lif

1982 İlk 4 delikli içi bos lif

1987 Patentli kumaşların piyasaya girişi

1989 İlk 7 delikli içi bos lif

1994 3 denye içi bos lifin tanıtımı

1997 Mikrop tutmaz liflerin İlk kez Avrupa’da tanıtımı Sarmal-kıvrımlı liflerin ilk kez Avrupa’da tanıtımı

1998 Teflon ile ikili marka projesinin tanıtımı

2000 Geliştirilmiş içi boş sarmal-kıvrımlı lifler

2001 Toz tutmaz mite liflerin piyasaya sürülmesi

2003 Kalıplı, horlamayı önleyici ergonomik yastığın tanıtımı

2004 95°C sıcaklıkta yıkamayı sağlayan modifiye yapılı poliester lifin piyasaya sürülmesi

2005 Daha iyi bir uyku kalitesi için uyuma sıcaklığına göre kendi sıcaklığını dengeleyen yatak malzemelerinin tanıtımı

1955 yılında Du Pont firması, özellikle dolgu lifi olarak kullanılacak özel lif üretimine başlamıştır.

Bu lifler, 4,75 denye, 8-10 kıvrım/inch içeren, ştapel ve kontrollü tırtıklı, kıvrımlı liflerdir. Dolgu lifi olarak satılan bu kesikli lifler, zamanla yastıklarda, uyku tulumlarında pamuğun, kus tüyünün ve köpüğün yerini almıştır. Bu yeni liflerden elde edilen ürünler, yüksek hacimli, hafif, yıkanabilir olmanın yanı sıra alerjik değildir. Bu ilk özel lif üretiminden 3 yıl sonra, Du Pont firması 4,25 denye, spiral kıvrımlı, daha iyi hacim veren ve koruyan Dacron 88 isimli lifi üretmistir. 1962 yılında Dacron 99 isimli lif, pazarda özellikle yastıklarda kullanım amacıyla yerini almıstır. Bu lifler kullanılarak, spiral ve mekanik kıvrımın kombinasyonu ile yumuşak, orta ve sert yastıklar geliştirilmiştir.

1962 yılında mobilya ve yataklarda, sığır, domuz ve at kılının yerini alması için T-56 isminde 15 denye, yeni bir lif üretilmiştir. Rohm ve Haas, National Starch ve Goodrich gibi firmalar ise dolgu amacıyla kullanılmak üzere lâteks binder emülsiyonlarını piyasaya sürmüşlerdir. Bu lifler daha sonra dalga oluşumunu önlemek üzere, su yatağı üreticileri tarafından da kullanılmıştır.

Dolgu liflerinin üretimi 60’lı yıllarda artmıştır. Amerikan Eastman firması, 1,4 siklohegzandiol ve tereftalik asit esasına dayanan Kodel lifini üretmiştir. Whinfield ve Dickson’un patentlerinin süresi geçtiğinde, Eastman ürünlerini ucuz polietilentereftalat ile değiştirmiştir. Daha sonraları, süper beyaz Kodel 142 isimli ürünü elbise ve sütyenler için piyasaya sunmuşlardır. İngiltere’de dolgu lifi üreten ICI firması ile Amerikalı Fortrel firması işbirliği yapmıştır.

Avrupa’da doğal dolgu liflerinin tercih edilmesi nedeniyle sentetik dolgu liflerinin gelişimi yavaş olmuştur. 60’lı yılların baslarında ucuz pamuk karışımlarının fiyatına satılmakta olan dolgu liflerinin fiyatları, 70’lerin başlarından itibaren geliştirilen özel lifler nedeniyle artmıştır. Dupont firması tarafından geliştirilen kalıcı silikon finisli, düşük sürtünme katsayılı lif, yastıkların kus tüyü gibi, ancak daha fazla sıkıştırılabilir olmasını sağlamıştır. T-808 isimli içi bos dolgu lifi de, hacmi yaklaşık %15 oranında arttırmıştır.

70 ve 80’lerde ürün modifikasyonları hızla artmıştır. Petrol krizi nedeniyle artan enerji fiyatları izolasyon pazarında poliester liflerin yerini cam lifinin almasına neden olmuştur. Du Pont ve Eastman firması, düşük sıcaklıkta eriyen poliester kopolimerleri esasına dayanan monokomponent binder liflerini piyasaya sunmuşlardır.

Bunlarda lâteks reçinelerine göre, kurutma adımı atlandığı için üretim sırasında daha az enerjiye gereksinim duyulmakta, daha fazla elastikiyet sağlanabilmekte ve reçinenin çevresel sorunları elemine edilebilme gibi birçok avantajı mevcuttur. Ancak düşük erime noktasına sahip binderlerin amorf yapıları yüksek çekmeye neden olmaktadır. Daha sonraları bu binder liflerinin yerini çekirdek/nüve binder lifleri almıştır. 3M firması da, hızlı çekim poliolefinle güçlendirilmiş poliester esasına dayanan Thinsulate R lifini üretmiştir. 80’lerin ortasında, Albany International poliester mikro denye liflere dayanan süper yalıtım özelliğinde lifler üretmiştir.

Du Pont firması, düşük denye poliester lifleri içeren Thermolite dolgu liflerini ve diğer firmaların kullandıkları tek kanallı dolgu lifi yerine, Quallofil isimli 7 boşluklu lifi de üretmiştir. Boşluklu konjuge bir lif de Unitika ve Sam Yang tarafından üretilmistir. Bu lif, bosluk ve spiral kıvrım kombinasyonundan oluşmakta ve hacim sağlamaktadır. Öncelikli olarak mobilya ve oyuncaklarda kullanılmaktadır. Du Pont tarafından Stafresh isimli antimikrobiyel dolgu lifi de üretilmiştir. Bu ürün dolgu liflerinin koku ve küf dayanımını arttırmıştır.

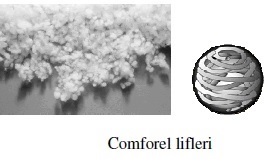

80’lerin sonunda, dolgu liflerinde yeni biçimler ortaya çıkmıştır. Taranmış liflerin yerine yaklaşık 1/8’’ çapında küçük kaygan karışmış kümeler, yastıklar ve mobilyalarda kullanılmıştır. Bu karışık kümecikler kolaylıkla birbirinden geçebildikleri için bu ürünler kolaylıkla tekrar kabarabilmektedir ve kus tüyünden daha estetiktir. Du Pont’un bu kapsamda piyasaya sunduğu lif Comfortel olup, Unitika firması Amerika’da bu lifleri Optima ismi ile piyasaya sunmuştur. Genel olarak dolgu lifleri ştapel olarak satılmaktadır. Hoechst/Celanase firmasının ürünleri buna istisna olarak verilebilmektedir. Dolgu lifi olarak en yüksek kullanım oranına sahip olan poliester liflerini olarak üç grupta incelemek mümkündür.

Normal Poliester Dolgu lifleri

Dolgu liflerinin, dolgunluk, yumuşaklık, hacimlilik elastikiyeti, sıkıştırılabilirlik ve hatta indirekt olarak (vatkada lifler arasında kalan hava boşluklarını etkilediğinden) fizyolojik özellikleri, kimyasal yapılarının yanında birinci derecede liflerin incelikleri, boyları, kesitleri ve kıvrımlılık şekilleri ile ilgilidir. Genellikle poliester dolgu liflerinin 5-7 dtex, hatta döşemelerde kullanılanlarının 12-17 dtex incelikte olmaları tercih edilmektedir. Daha ince lifler, istenilen diriliği sağlamadıkları için, kalın lifler de fırça kılı karakteri gösterdiklerinden istenmemektedir.

Optimal lif uzunluğu olarak da, 30-50 mm arasındaki uzunluklar söz konusu olmaktadır. Liflerin daha kısa olmaları hacimliliğin yetersiz olmasını, daha uzun olmaları ise liflerin birbirine takılarak topak oluşturmaları tehlikesi arttığından pek tercih edilmemektedir. Liflerin iyi bir kıvrımlılığa sahip olmaları da önemlidir. Hatta iki boyutlu kıvrımlar yerine, üç boyutlu, sarmal yapıda kıvrımlara sahip liflerin kullanılması, hacimlilik bakımından iyi sonuçlar sağlamaktadır.

Dolgu liflerinin yüksek kopma dayanımlarına veya başlangıç modüllerine sahip olmalarına gerek yoktur. Bu nedenle, son yıllarda poliester artıklarının yeniden değerlendirilmeleri sırasında elde edilen düşük kalite poliester eriyiği, rahatlıkla dolgu lifi çekiminde kullanılabilmektedir.

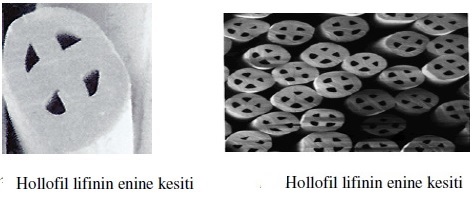

Kanallı Poliester Dolgu lifleri

Quallofil, Fidion, Diolen 620 ve 623, Loftguar, Superloft, Hollow Fibre, Trevira 806…gibi kanallı lifler, kanallarında da hava bulunduğundan, dolgu malzemesindeki hava miktarını arttırarak, daha iyi ısı yalıtımı, daha yüksek hava ve nem geçirgenliği sağlarken, aynı zamanda mamulün ağırlığının daha düşük, tutumunun daha yumuşak olmasını sağlamaktadır. Bu lifler, özel yapıda deliklere sahip düzeler kullanılarak elde edilmektedir. Örneğin Du Pont firması tarafından üretilen Quallofil lifleri, dört tane lif eksenine paralel kanal içermektedir. Kanallı liflerin incelikleri genellikle 4,4- 6,7 dtex arasında değişmekte olup, boyları da 50-75 mm civarındadır.

Kanallı dolgu lifleri de, taraklarda tülbent haline getirildikten sonra, birkaç kat tülbent üst üste konarak hazırlanan vatkalar halinde kullanılmaktadır. Genellikle dolgu vatkasının binder vasıtasıyla sabitleştirilmesi uygulanmamaktadır. Bu nedenle, bunlardan elde edilen vatkalar daha yumuşak olmaktadır. Hatta birçok durumda liflerin yüzeylerine kaygan bir özellik kazandıran silikonlu preperasyonlar uygulayarak lif/lif tutulmasının azalması böylece birbirleri üzerinden kolaylıkla kayabilen lifler sayesinde dolgu vatkasının daha da yumuşak olması sağlanmaktadır.

Poliester dolgu kabloları

Yukarıda belirtilen her iki dolgu vatkası tipinde de kesikli lifler kullanılmaktadır. Yani lif üretimi esnasında, lif tellerinin paralel durumda bulunduğu lif kabloları önce keşilmiş ve elde edilen karışık durumdaki kesikli lifler daha sonra taraklarla açılıp paralelleştirilerek tülbentler elde edilmektedir. Lif tellerin paralel durumda bulunduğu lif kabloları kesilmeden de kullanılmaktadır. Bu şekilde elde edilen lif kablosu tülbentleri, istenilen kalınlığa kadar üst üste katlandıktan sonra, birer alt ve üst bez ile birlikte çok iğneli dikiş makinesi tarafından dikilerek, stabil bir yapı kazanmaktadır.

Makinenin daha sonraki kısmında ise, alt ve üst beze sahip vatka şeridi istenilen ende veya boyda enine yönde kesilmektedir. Bu şekilde lif kablolarından doğrudan elde edilen dolgularda, lif telleri birbiri üzerinden kayabildiklerinden, güzel yumuşak bir tutum elde edilirken, dikişle sağlanan fiksaj sayesinde, lif tellerinin tamamen kayarak dolgunun deforme olması veya topaklar oluşturması gibi tehlikede söz konusu olmamaktadır. Bu nedenle, bu şekildeki dolgu vatkalarının kullanıldığı mamullerin, ılıman yıkama programları uygulandığında, çamaşır makinesinde yıkanmaları da mümkün olmaktadır.

Piyasada bulunan poliester dolgu lifleri

Piyasa çeşitli markalara ait birçok özel dolgu lifleri içeren son ürün bulunmaktadır. Bunlara örnek olarak, Aerelle, Climarelle, Comforel, Comforel Allerban, Comforel Soft, Comforel Supreme, Dacron, Dacron 95, Hollofil, Hollofil Allerban, Hollofil Ergo 3Plus, Quallofil, Quallofil Air, Quallofil Air Allerban, Quallofil Extralife, Fillwell, Polarguard ve Invista verilebilir.

Comforel

Comforel, küçük elyaf topçuklarından meydana gelmektedir ve tüy gibi kolayca tekrar kabartılabilmektedir. Comforel elyaf topçukları ezilmeye ve dolasmaya dayanacak şekilde tasarlanmıştır, ürünün ilk sekli ve kabarıklığı uzun süre korunmaktadır, makinede yıkanıp kurutulabilmektedir. Kullanıcıya yumuşak ve rahat bir his vermektedir ve kus tüyü gibi etki sağlamaktadır. Comforel Allerban lifi, toz mite, bakteri ve mantar oluşumu önleyici özellik göstermektedir.

Toz mite’larının ürettiği alerjenler, astım gibi solunum yolu hastalıkları ile ilişkilidir. Elyaf dolguya yapılan önemli bir katkı olan Allerban, aktif madde olup, toz mite’larının ve mantarların yanı sıra bakteri oluşumunun önüne geçen bir maddedir. Comforel Supreme lifleri kullanımda ekstra şişkinlik veren dolgu lifleridir. Maksimum sıcaklık ve hacim vermek üzere yüksek hava içeriğiyle düşünülmüş içi bos elyaftan üretilmektedir. Comforel Soft lifleri, yumuşaklık hissini artırmak amacıyla tasarlanmış, ince ve esnek dolgu lifleridir.

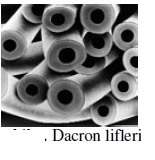

Dacron

Dacron lifleri yüksek kaliteli, içi bos, sağlam destek sağlayan, dayanıklı, şeklini ve sıkılığını koruyan liflerdir. Dacron 95° lifinden üretilen ürünler, 95° sıcaklıkta makinede yıkanıp kurutulabilmektedir. Dacron® 95° küme elyafları ezilmeye ve dolaşmaya dayanacak şekilde tasarlanmış olup, yastığın uzun süre ilk günkü seklini korumasını sağlamaktadır.

Climarelle

Isı düzenleyici Climarelle mikro kapsül, ısıyı aktif bir biçimde koruyup gerektiğinde azaltabilmektedir. Climarelle içeren ürünler, ince ve hafif elyaflar ile Climarelle mikro kapsül içeren yüksek teknoloji ürünü, minimum ağırlıkla, yüksek konfor sağlamaya yönelik olarak bir araya getirilmiş çok ince ve hafif liflerden oluşmaktadır.

Hollofil

Hollofil, homojen ısı dağılımını sağlayan bir dolgu lifidir. Böylece ısı farkları düşürülüp, vücut sıcaklığının homojen tutulmasını sağlamaktadır. Bu dolgu lifleri, makinede yıkanıp kurutulabilmektedir. Hollofil liflerin farklı türleri bulunmaktadır. Hollofıl Allerban, toz mite, bakteri ve mantar önleyicidir. Hollofıl Ergo 3D plus ürünleri, geliştirilmiş hava sirkülâsyonu için 4 özel kanallı içi bos liflerden üretilmektedir. Bunlar nem birikmesini azaltırken, mikro iklim yaratmaktadırlar. Hollofil II ve Hollofil 808 lifleri, yüksek izolasyon sağlamaktadır, yumuşaktır, yaylanma özelliği vardır ve tekrar eski haline dönebilmektedir.

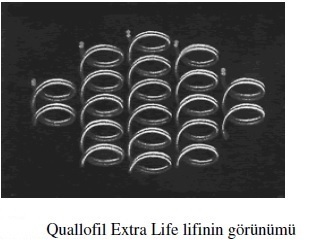

Quallofil

Yüksek yaylanma ve destek özelliği için, gelişmiş dört kanallı liflerdir. Kus tüyü gibi etki, yumuşaklık, rahat ve destekleyici his sağlamaktadırlar. Qualofil lifleri ıslandıklarında kus tüyünden %25 daha iyi performans göstermekte ve üç kat daha hızlı kurumaktadır . Quallofil Air ürünleri, çok ince ve aşırı hafif liflerden oluşmaktadır. İçi bos elyaflar hava sirkülâsyonunu geliştirirken nemin birikmesini azaltarak, mikro klima oluşturmaktadır. Quallofil Extra Life, 3 boyutlu helozonik sarmal yapısı sayesinde iyi yaylanma yeteneğine sahip, görünüm ve şeklin korunmasına yardımcı olan liftir. Özellikle mobilyalarda kabarıklık ve yumuşaklık sağlamaktadır. Aleve düşük tepki özelliği göstermektedir.

Fillwell

Fillwell, non-woven sektöründe çok geniş bir kullanım alanına sahip PES dolgu lifidir. Yuvarlak kesitli, boşluklu yapıdaki, silikonize edilmiş ve yumuşak tutumlu boşluklu yapıdaki lifler incelik olarak geniş bir aralığa sahiptir. Fillwell PES dolgu elyafının, geniş üretim aralığı, yüksek performans ve yumuşak tutum gibi çeşitli avantajları mevcuttur. Fillwell lifinin uzunluğu 38 – 76 mm arasında değişmektedir. Fillwell Eco-Logic, özellikle lif ağırlığını arttırmadan elastikiyet, sağlamlık, hacim gibi özelliklere sahip boşluklu yapıda üretilmiş özel bir liftir.

Fillwell Eco-Logic liflerinin mevcut tipleri, boşluklu silikonize olmuş boşluklu ve yumuşak tutumlu boşluklu olarak 3’e ayrılmaktadır. Fillwell Eco-logic liflerinin özellikleri, yüksek elastikiyet, sağlamlık, hacim, eski haline dönebilme, yumuşak tutum, iyi yalıtım ve kalıcı kıvrım olarak sayılabilmektedir. Fillwell® Wellcare, anti-mikrobiyel ve anti-dustmite özelliklerine sahip PES dolgu elyafıdır. Üretimleri sırasında bazı özel ilavelerle dayanıklı hale getirilmektedir. Fillwell®Wellcare Anti-Dustmite lifleri Eko-Tex standartlarına uygundur. Mite allerjilerini önlemektedir, anti-bakteriyel ve anti-fungaldır..

Terital Saniwear

Terital Saniwear anti bakteriyel lif, standard poliester lifinin mekanik ve fiziksel özelliklerini değiştirmeden, aktifin organik madde ile birleşmesi ile elde edilmiştir. Gerekli miktarda aktif madde, lif çekiminden önce eriyik formundayken ilave edilmektedir. Genellikle kötü kokulara neden olan patojenik olmayan mikroorganizmaların büyümesinin engellenmesi bu şekilde sağlanmaktadır. Bu antibaktariyel lif Öko-tex 100 standardlarına da uygundur. Lifin pamuk ve dolgu lifi tipi olarak iki formu bulunmaktadır.

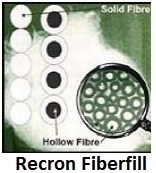

Recron Fibrefill

Recron Fibrefill, dolgu amacıyla kullanılan içi bos yapıda bir liftir. Özel üretim tekniği nedeniyle, aynı ağırlıktaki pamuk ve diğer lifler ile kıyaslandığında daha fazla doldurma yeteneği ve yumuşaklık sağlamaktadır. Recron Fiberfill, yastık, uygu tulumu, yorgan gibi dolgu lifi uygulamaları için uygundur. Recron Fibrefill Thermobond, vatka uygulamaları için özel tasarlanmış bir üründür. Recron Fibrefill ve düşük sıcaklıkta eriyen poliester lifinin homojen karışımından oluşmaktadır. Bu lif yataklarda, mobilyalarda, yalıtım ürünlerinde kullanılabilmektedir. Lifin, 6 ve 15 denye, silikonize ve silikonize olmayan çeşitleri bulunmaktadır.

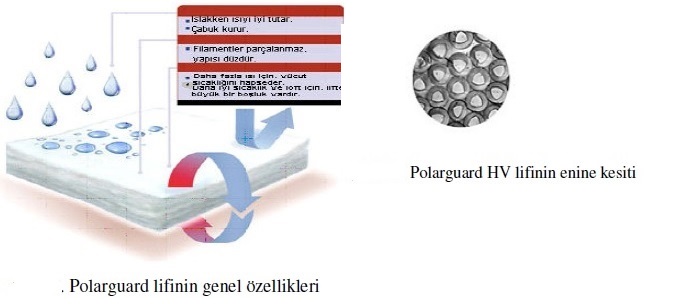

Polarguard

Polarguard, izolasyon amacıyla üretilen kontinu filament bir poliester lifidir. Amerikan ordusu bu lifi çok soğuk havalar için özel tasarlanmış uyku tulumlarında kullanmaktadır. Bu lifler, düşük ağırlıkta yüksek ısıtma sağlamakta ve kolaylıkla sıkıştırılabilmekte, ıslandıklarında bile iyi izolasyon sağlayabilmektedir. Polarguard 3D lifi, uyku tulumlarında ve eldivenlerde kullanılmaktadır. Polarguard ve bundan yapılan izolasyon ürünleri, kesikli polyesterden yapılan ürünlere göre, daha iyi bir ısıtma özelliği göstermektedir, daha yumuşak, daha esnek ve daha sağlamdır. Makinede ya da elde yıkanabilmekte ve kurutulabilmektedir, böceklere, küf ve mantara karsı dayanıklıdır.

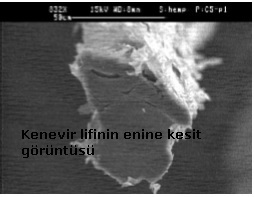

Polarguard HV poliester filamentleri, düşük ağırlıkta daha iyi izolasyon sağlaması amacıyla tasarlanmıştır. Polarguard HV lifleri mat değildir, herhangi bir kuvvet uygulandığında kolaylıkla yırtılmaz. Polarguard HV, diğer PES filamentlerin sağlamlık, boyutsal stabilite, ıslakken sıcak tutma gibi tüm karakteristik özelliklerini taşımaktadır. Polarguard® HV, hidrofob yapısı nedeniyle, ıslakken bile iyi bir izolasyon yeteneğine sahiptir. Uyku tulumlarında yapılan bağımsız bir çalışmada, Polarguard® HV ve kesikli liflerin izolasyonları karşılaştırılmıştır. Kesikli liflerden yapılan ıslak uyku tulumlarının izolasyonu, kuru haldeki izolasyonuna göre %57 düşmüştür. Polarguard® HV’nin ise aynı koşullarda ısı izolasyonu, kuru haldeki izolasyonuna göre sadece %38 düşmüştür. Polarguard® HV yapısında bulunan büyük üçgen boşluklu çapraz enine kesit, sıkı ve sıcak olmasını sağlamaktadır.

Filament poliester olan Polarguard 3D liflerinin kümelesme eğilimi düşüktür. Polarguard® 3D, diğer Polarguard ürünlerine göre daha incedir. Polarguard 3D yüksek boşluklu üçgen çapraz kesiti sayesinde hacimli olmaktadır. Yapısının daha ince olması sayesinde daha sıkı daha yumuşak ve daha dökümlüdür ve çok uzun süre kullanımdan sonra oluşacak nepsleri engellemektedir. Bu özellikler sayesinde Polarguard® 3D, hazır giyim sektöründe kullanımına uygundur.

Polarguard _ filament poliester, dayanıklılık, boyutsal stabilite, iyi hava tutma ve ıslandığında bile asılamayan sıcaklık gibi özelliklere sahiptir. Kesikli lif izolasyonundan farklı olarak, Polarguard ’da kümelenmeler olmamaktadır. Polarguard , boşluklu bir enine kesite sahiptir. Geniş boşluk, daha az ağırlıkla daha yüksek hava yaratmaktadır ve sıcak tutmaktadır. Uyku tulumlarında ve sert çevre şartlarındaki dış koşullarda iyi performans sağlayan izolasyon sağlamaktadır (25). Polarguard hidrofob özelliğinden dolayı ıslandığında bile iyi bir izalosyon özelliğine sahiptir.

Micro-loft

Micro-loft, kus tüyü gibi yumuşak ve daha az hacimde daha yüksek sıcaklık eldesi amacıyla tasarlanmış mikrofiber karışımı liflerdir. Isı kaybını önleme, düşük ağırlık ve sıkıştırılabilirlik avantajları sağlamaktadırlar. Makinede yıkanabilir, kurutulabilir, kokusuzdur ve alerjik değildir.

PES dışındaki diğer dolgu lifleri

Lenzing Lyocell FILL, ağaçlardan, çevre dostu işlemler uygulanarak elde edilmektedir. Bu nedenle %100 doğal, biyolojik olarak parçalanabilir liflerdir. Diğer materyaller ile karşılaştırıldıklarında yüksek izolasyan kapasitesi göstermektedirler. Lenzing Lyocell lifinden elde edilen ürünler çok incedir ancak sıcak tutmaktadır, iyi nem yönetimi göstermektedir. Lenzing Lyocell FILL, liflerinin silikonize formu (stapel uzunluğu=60 mm) ilk kez 2000 yılında üretilmistir. Temiz üretim teknolojisi nedeniyle “Ökoteks Standart 100 Sınıf 1” belgesine sahiptir.

Lenzing Lyocell FILL lifleri ve karışımları, yatak, yatak pedleri, yorgan ve yastıklarda kullanılmaktadır. Bu lifler, başta poliester lifleri olmak üzere çeşitli liflerle karıştırılarak kullanılabilmektedirler. Biofresh, antibakteriyel akrilik liftir. Aktif içerik olarak triklosan içermektedir. Anti bakteriyel özellik yıkama ile uzaklaşmamaktadır. Son kullanım alanları aktif giyim, dış giyim ve uyku tulumları olarak sıralanmaktadır.

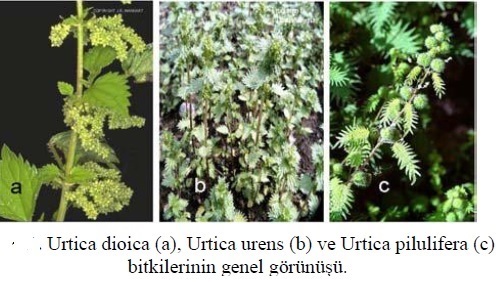

Kenevir, ısırgangillere yakın, cannabinaceae familyasına mensup, tek yıllık odunsu bir bitkidir. Anavatanı Asya olan bu bitki çeşitli yollar izleyerek tüm dünyaya yayılmıştır. Bugün iki alttürü bulunmaktadır. Bunlar; cannabis sativa ve cannabis indicadır.

Lif üretimi için kullanılan ve endüstriyel öneme sahip olan cinsi cannabis sativadır. Tekstil endüstrisi dışında, başka alanlarda da kenevirden yararlanılmaktadır. Tohumları yağ üretiminde ve hayvan yemi yapımında, lifleri ayrıca kâğıt yapımında kullanılmaktadır. Kenevir, insanlık tarihinde yetiştirilmiş ilk kültür bitkilerinden birisidir. Arkeolojik araştırmalar sonucunda M.Ö.8000 yıllarına tarihlenen kenevirden üretilmiş kumaş kalıntılarına rastlanmıştır. M.Ö. 1500’lü yıllarda Anadolu’da kenevir üretimi yapıldığı bilinmektedir.

Kenevir lifleri tarih boyunca tekstil üretiminde çok önemli yer tutmuş, ülke ekonomilerini şekillendirmiştir. Öyle ki 19. y.y. sonlarına kadar dünya üzerindeki tüm tekstil ürünlerinin %80’inin hammaddesini kenevir lifi oluşturmuştur. 20. y.y. başlarında gelişen teknoloji ile birlikte pamuk lifinin kullanılmaya başlanmasıyla daha ince iplikler üretilebilmiş, daha hafif elbiselerin eldesi mümkün olmuştur. 1930’lu yıllarda çıkarılan esrar karşıtı yasalarla kenevir tarımı büyük sekteye uğramış, buna ek olarak savaş sanayisine paralel olarak geliştirilen sentetik liflerle beraber kenevir tekstiller eski önemini yitirmeye başlamıştır. Günümüzde kenevir liflerinden üretilen tekstil ürünlerine olan talebin hızla yükseldiği görülmektedir.

Çevresel kaygıların üst düzeyde olması bu ilginin temel sebebidir. Dünyada en çok kullanılan doğal lif olan pamukla ve petrol türevi sentetik liflerle karşılaştırıldığında kenevir lifleri, üstün ekolojik ( çevresel ) özellikleriyle ve organik tekstil üretimi potansiyeliyle dikkat çekmektedir. Kenevir tekstillerin son zamanlarda önplana çıkmasındaki bir diğer sebepse üstün kullanım özellikleri sağlamalarıdır. Bu özellikler lifin fiziksel ve kimyasal yapısından kaynaklanır.

KENEVİR LİFİNİN FİZİKSEL VE KİMYASAL YAPISI

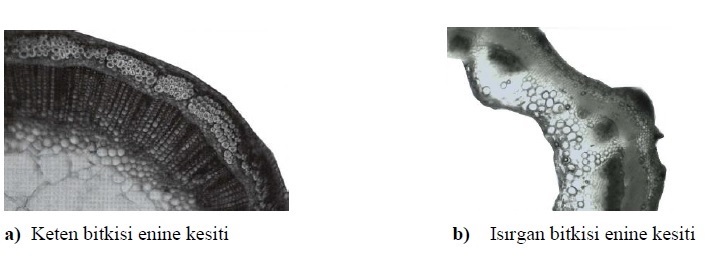

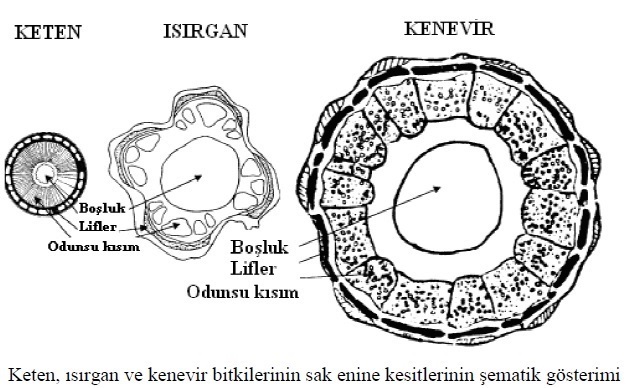

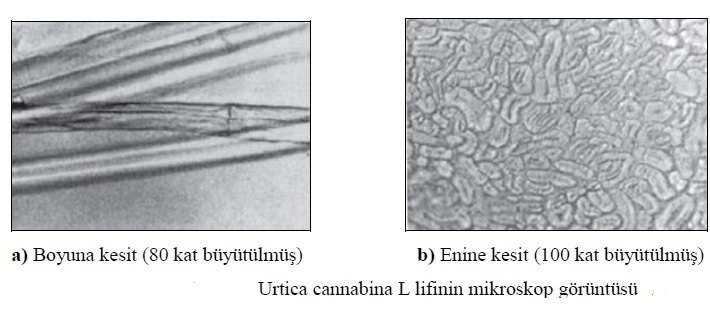

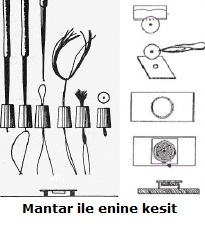

Tekstil endüstrisinde kullanılan kenevir lifleri cannabis sativa türü kenevirin erkek eşeyli bireylerinden elde edilir. Bitkinin boğumlar ihtiva eden uzun bir sak ı vardır. Sak kesitinde farklı kategorilerde lifler bulunur (sekonder hücre demeti keten sakında yoktur bu durum ayırıcı bir özelliktir). Tekstil kullanımı için uygun olan lifler primer liflerdir. Aşağıda primer ve sekonder lifler görülmektedir.

Primer lifler apikal sürgen dokudan meydana gelmişlerdir. Boğumlar arasındaki primer lif say ısı bitkinin büyüme evreleriyle birlikte değişmez fakat lifler uzar. Lif uzunluğu ve verimi boğumlar arasındaki mesafeye bağlıdır. Söz konusu lifler kabuk kısmında demetler halindedir ve lif demetlerinde 30-50 lif hücresi bulunur. Her bir lif hücresi 20-35 mikrondur, lif kalınlığı ise değişimler gösterir, sakın alt kısımlarına doğru artar. Lifler parlaktır ve renkleri sarı-kahverengidir.

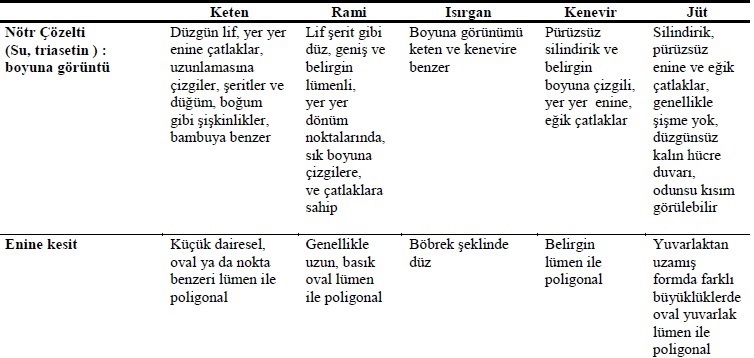

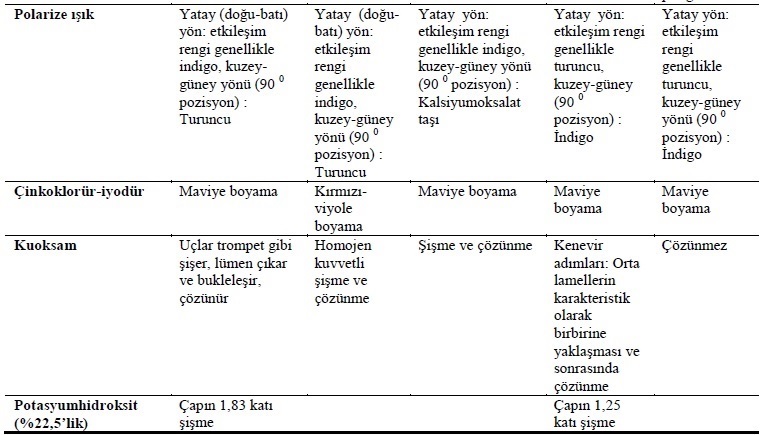

Kenevir lifinin enine kesiti, aşağıdaki görülebileceği üzere poligonaldir. İyot-sülfirik asit karışımı kenevir lifinin ayırt edilmesinde kullanılabilir. Bu karışım ile işleme tabi tutulduğunda lümen sarı renge, selülozik çeper mavi renge diğer kısımlar sarımtırak yeşil renge boyanır.

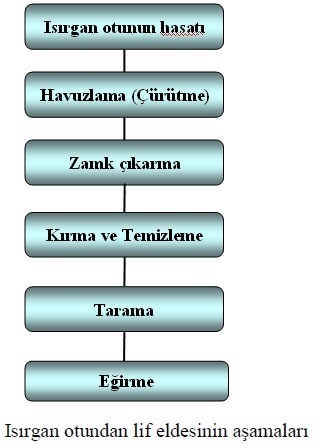

Kenevir Saplarından Lif Eldesi Endüstriyel uygulamalarda kullanılacak lifler için olgunluk önemli bir parametredir. Tek bir lifin olgunluğu ikincil duvarın gelişimiyle dıştan içe doğru gerçekleşir. Olgunlaşmış sakta hücre duvarları incedir ve lümen küçük bir hacim kaplar. İkincil duvarın gelişimi bitkinin büyüme evresinde başlar ve çiçeklenmeden sonra da devam eder. Lif karakteristiği bitkinin hasat edilme dönemine göre farklılıklar gösterir bu yüzden elde edilmek istenen lif kalitesine göre doğru hasat dönemi seçilmelidir. Aşağıda hasat dönemindeki bir kenevir tarlası görülmektedir.

İstenen lif olgunluğuna göre şu yöntemlerle hasat yapılabilir:

1. Erkek bitkilerin çiçeklenmesinden sonra erkek bitkiler hasat edilir.

2. Tozlaşmadan sonra erkek ve dişi bitkiler hasat edilir, böylece dişi bitkilerin lifinden de yararlanılabilir.

3. Tohum oluşumundan sonra dişi ve erkek bitkiler hasat edilir. Bu yöntemde lif üretimi ikinci plandadır asıl amaç tohum eldesidir.

Hasattan sonra saplardan liflerin ayrılması işlemi keten lifleriyle benzerlik gösterir, bu işlem için mekaniksel metot, çiğde bekletme, havuzlama yöntemi, kimyasal yöntem ve enzimle muamele metodu gibi yöntemler kullanılır. Burada amaç, odunsu kısımların uzaklaştırılması suretiyle liflerin elde edilmesidir.

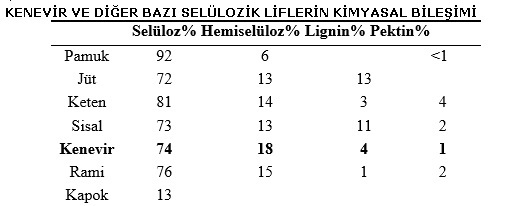

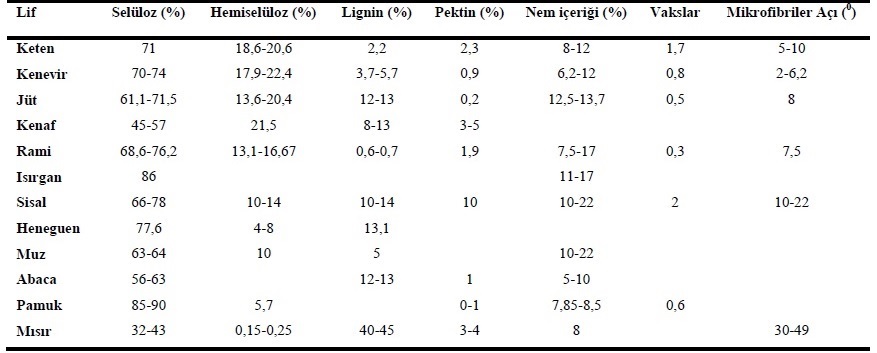

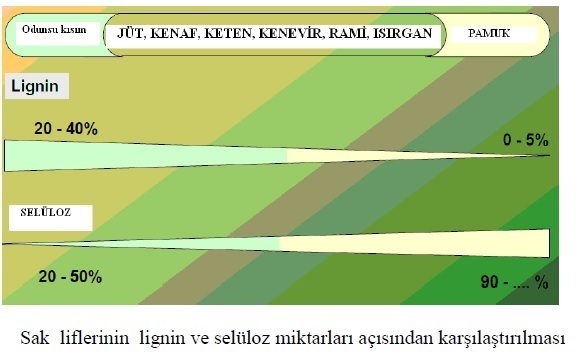

Kenevir Lifinin Kimyasal Yapısı Doğal bir selüloz lifi olan kenevir, selülozun yanında hemiselüloz, lignin ve pektin gibi safsızlıklar içermektedir. Kenevir liflerinin kimyasal bileşenleri diğer bazı doğal selüloz lifleriyle birlikte aşağıdaki tabloda görülmektedir.

Liflerin fiziksel ve kimyasal özelliklerinin daha iyi kavranabilmesi ve üretimde uygulanacak proseslerin verimli şekilde seçilebilmesi için liflerin içerdiği selüloz dışı maddelerin incelenmesi önemlidir. Kenevir lifleri birçok elementer lifin bir araya gelmesiyle oluşur.

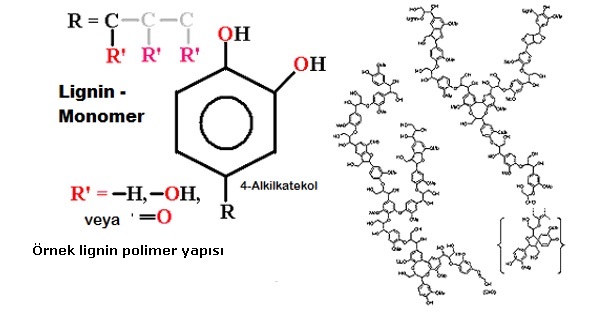

Elementer lifler pektin zamk sayesinde bir araya gelirler. Pektik maddeler yapısal polisakkaritlerdir ve yüksek su tutma kapasitesine sahiplerdir. Kenevir lifinde pektin, primer duvarda ve orta lamelde bulunur. Orta lamelde pektin, lignin ile kaplanmış haldedir. Lignin, dünya üzerinde selülozdan sonra ikinci en çok bulunan biyopolimerdir. Selülozdan farklı olarak aromatik ve alifatik gruplara sahiptir. Temel bileşeni 4-Alkilkatekol olarak göz önüne alınabilir. Aşağıda lignin molekülünün yapısı görülmektedir.

Lignin, ayrıştırması zor olan bir moleküldür ve enzimlere karşı dirençlidir. Toprak seviyesinin üzerinde boylanan bitkilerin ayakta kalması lignin tarafından sağlanır. Lignin, liflerin reaktivitesini arttırır fakat aynı zamanda liflere sert tutum verir.

Kenevir liflerindeki bir diğer selüloz dışı bileşen ise hemiselülozdur. Hemiselülozlar hetorojen pentoz, heksoz ve şeker asiti polimerleridir. Selülozun aksine homojen bir kimyasal yapıda değillerdir. Bu bileşikler life nefes alabilirlik ve ısı izolasyonu gibi önemli özellikler kazandırır.

Kenevir Lifine Kimyasalların Etkisi

Liflerin selülozik yap ısından dolayı derişik inorganik asitlerden zarar görürler. Zayıf asitler sıcaklık yükselişiyle birlikte mukavemet kaybına neden olur. Asitlerle muamele gerekiyorsa organik asitlerin seçilmesi yararlıdır. Kenevir lifleri alkalilere karşı oldukça dayanıklıdır. Özellikle kotonize edilmiş kenevir lifleri bazik işlemlere karşı oldukça mukavimdir. Lifler sıcak yoğun bazlarda erir, soğuk yoğun bazların kullanımıyla ise lifler şişer ve merserize etkisi yaratılır. Kuru temizleme çözeltileri de dahil olmak üzere organik çözücüler kenevir liflerine zarar vermez. Mikroorganizmalara karşı çok dirençlidir.

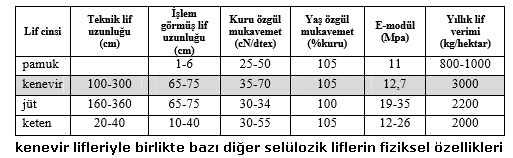

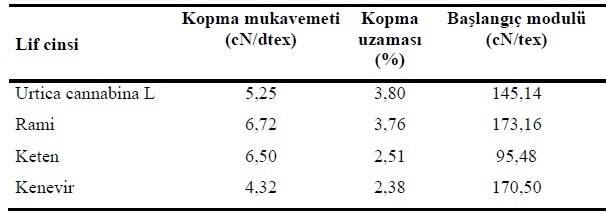

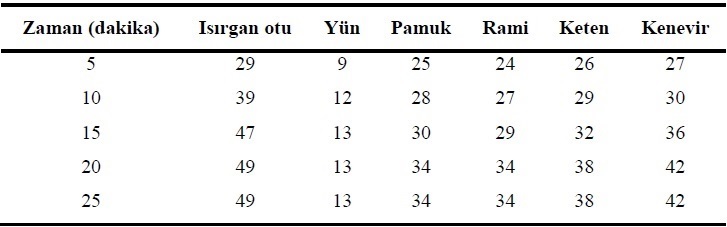

Kenevir Lifinin Fiziksel Yapısı Liflerin fiziksel özellikleri üretilecek kumaş yapısını ve kumaşın kullanım özelliklerini önemli ölçüde belirlemektedir. Aşağıdaki tabloda kenevir lifinin önemli fiziksel özellikleri görülmektedir.

Yine bu aşağıdaki tabloda görüldüğü üzere kenevir lifleri diğer selüloz lifleriyle karşılaştırıldığında fiziksel açıdan bazı özellikleri bakımıyla üstünlük sağlarlar. Kenevir lifleri çok iyi mukavemet, dayanıklılık ve emicilik sağlayan doğal liflerdir. Liflerinin uzun olması sebebiyle kenevir lifinden üretilen kumaşlarda tüylenme ve pilling problemi yaşanmaz.

20 oC’de %65 bağıl nem altında %12, %95 bağıl nem altında %30 nemçeker. Bu değerler pamuk ve ketenden yüksektir. Bu özelliklerinin yanında çok iyi elektrostatik özellikler göstermesi, UV koruma sağlaması ve alerjik reaksiyona neden olmaması kenevirin diğer önemli kullanım avantajlarındandır.

KENEVİR LİFİNİN EKOLOJİK ÖZELLİKLERİ

Organik tarım, çevre ve insan sağlığını korumayı amaçlayan, doğal kaynakları ve ekolojik sistemi tahrip etmeden sürdürülebilir üretimi amaçlayan, yüksek derecede kontrol edilebilirliği olan üretim sistemidir. Organik ürünlerin kullanımı yavaş yavaş bir yaşam tarzı haline gelmektedir. Önceleri sağlık nedenleriyle tercih edilen organik ürünler, artık çevrenin korunması ve gelecek nesillere bozulmamış şekilde aktarılabilmesi amacıyla da talep edilmektedir. İlgili kurumların verilerine göre dünya üzerindeki sera gazı salınımının %10-12’si direkt tarım sektöründen kaynaklanmaktadır dolaylı salınımlar bu orana dahil değildir. Organik tarımda sentetik gübrelerin, tarım ilaçlarının ve genetiği değiştirilmiş organizmaların kullanımı yasaklanır. Bu şekilde hava, su ve toprağın kirlenmesinin minimize edilmesi ve kaynaklar ın korunması amaçlanmaktadır.

Tekstil endüstrisinde en çok kullanılan doğal lif olan pamuğun ve kullanımı çok olan ketenin yüksek su, tarım ilacı ve gübre ihtiyacına ve sentetik liflerin fosil yakıt kaynaklarıyla ilişkisine karşılık kenevirin, gübre ve tarım ilacına hiç ihtiyaç duymadan da yetiştirilebilmesi, toprak ve çevrenin korunabilmesi açısından önemlidir. Ayrıca kenevirin lif verimi çok daha fazladır. Bu durum kenevirin organik ürün eldesi için uygunluğunu göz önüne sermektedir. Kenevir, ürün rotasyonuna uygun bir bitkidir. Özellikle eylül ayında yapılan buğday ekimi ve eylül ayında yapılan kenevir hasadı rotasyona çok uygun bir zemin oluşturur. Bununla birlikte kenevir bitkisi yabani otları öldürür ve sonraki ürün için zengin bir toprak tipinde yetişebilir.

HEMP-SYS