Polar, 1970’lerde Malden Mills’in tüm modern yapağı yarattığı temel olan polyester yapağı geliştirmesiyle ortaya çıktı. Malden Mills, daha önce suni kürk ve yünlü giysiler üretmesiyle biliniyordu ve şirket, bu kumaşların yalıtım özelliğini, doğal yünün getirdiği sorunlar (örneğin ıslak olduğunda ağır olmak ve onu oluşturmak için koyuna ihtiyaç duymak) olmadan çoğaltmak istiyordu.

Malden Mills, dış giyim şirketi Patagonia ile ortaklık kurarak, yünü taklit etmek için yapılan güçlü, tüylü bir kumaş olan Synchilla yapağı çözdü.

Malden’in sahibi – Aaron Feuerstein yünlü kumaşın patentini almamaya karar vererek, kitleler tarafından erişilebilir ve satın almanın ucuz olmasına izin verdi. Şimdi PolarTec adı altında çalışan şirket, bugün de ünlü kumaşını yapmaya devam ediyor.

Polar kumaş genellikle yapağı daha yumuşak ve daha hafif olduğu için yün kumaşa tercih edilir. Bazı insanlar da yün giydiklerinde kaşınıyorlar. Ancak bu reaksiyonun sentetik polyesterde olması mümkün değildir. Bununla birlikte, yün tamamen doğal ve çevre dostu olma avantajına sahipken, polar sadece geri dönüştürülmüş plastiklerden üretildiğinde çevre dostudur.

Polar

Yünden daha yumuşaktır.

Daha hafiftir.

Islakken yalıtmaz.

Nefes alabilir.

Statik elektrik oluşturarak toz ve evcil hayvan tüylerini çekebilir.

Yün

Kaşıntılı (Alerjik veya Dermatolojik) olabilir.

Doğal, çevre dostudur.

Islatıldığında bile yalıtkandır.

Nefes alabilir.

Polar Kumaş Üretimi

Polar kumaş üretimi, bileşen elyafı polyesterin oluşturulmasıyla başlar. Başlangıçta tescilli PET adıyla bilinen bu polimer, bir asidin etilen glikol ile reaksiyona sokulmasıyla, yüksek sıcaklıkta spinnaret adı verilen deliklere sahip özel bir diskten ekstrüde edilen bir polimer oluşturarak yapılır. Üretilen lifler daha sonra bir filaman haline getirilir.

Polyester, geri dönüştürülmüş polyester filament olarak adlandırılan elyaf oluşturmak için yontulmuş ve eritilmiş geri dönüştürülmüş plastik PET şişelerden de üretilebilir. Bu malzemenin GRS sertifikası ile doğrulanması gerekir.

Grej kumaşları örmek için uygun malzeme kullanın. Çözgü veya atkı dairesel makine dahil olmak üzere makineler, bu iki makine farklı türde bir kumaş yapısı üretecektir.

Çevre dostu boyarmadde kullanarak herhangi bir renge boyanır.

Örme kumaş bir fırçalama makinesinden geçirilir. Bu özel makine, çok sayıda kaldırma silindiri kullanarak kumaştaki lifleri kaldırır. Ayrıca, ısı tutma kapasitesini zenginleştirmek için ek olarak fırçalanabilir.

Başka bir özel makine, kabarık lifleri keserek poların tanıdık, kabarık havını oluşturur.

Orijinal polyester polar kumaşın yanı sıra, her biri kendi özelliklerine ve kullanımlarına sahip özel polar kumaşlar da mevcuttur.

Pamuklu veya Karma Yün Polar

Polyester yerine pamuk kullanarak veya karışımlı bir polar oluşturmak için polyesterle karıştırılır. İki ila üç iplikten üretilebilir ve fırçalanarak karakteristik bir derin yün havı oluşturur. Bu kumaş kolayca boyanır. Özellikle rahat ve lükstür. Üretiminden sonra genellikle sweatshirt olarak adlandırılır.

Likralı Tayt Polar

Bu yün, üstün rahatlık ve hareket sunan inanılmaz derecede çok yönlü bir kumaş oluşturmak için 4 yönlü esnemenin yanı sıra güçlü termal özellikler sunar. Sporcular için ideal olan bu esnek polar tipik olarak belirli bir spandeks (elastan) yüzdesi ile polyesterden yapılır. Birçok formda, alt tarafı fırçalanmış yünlü örgü jarse yüzü vardır.

Micro Polar Kumaş

Polyester bazlı bu polar, mükemmel termal performans ve oldukça yumuşak bir dokunuş hissi sunan hafif bir kumaştır. Hafif nefes alabilen kalitesinden dolayı, genellikle diğer kumaşlarla birlikte termal astar olarak kullanılır. Mevcut olan en ince polardır. Dolayısıyla ağırlık bakımından oldukça hafiftir.

Blizzard Polar Kumaş

Bu, özellikle kışlık giysiler ve battaniyeler için çok aranan kalın bir polar şeklidir. Kalın tüyleri ısıyı tutar ve o kadar yoğundur ki uçlarının kesildikten sonra bitmesi gerekmeyebilir.

Fransız Havlusu

Bu, alt tarafı hafif bir polar ile pürüzsüz, yumuşak bir jarse olan dış tabakaya sahip örme bir kumaştır. Yukarıda anlatılan sweatshirt kumaşına benzer ancak daha az kalındır. Yünlü kumaşın belirgin dokulu görünümünü oluşturmak için 3 farklı iplikten de yapılabilir. Çeşitli ağırlık ve renklerde mevcuttur.

Sherpa Polar Kumaş

Bu yün tipik olarak polyester veya akrilikten veya her iki elyafın bir karışımından yapılır. Derin tüylerle koyun postunu taklit etmek için üretilmiştir. Sherpa polar kumaşı kalın ve son derece sıcaktır. Dış katman, ayırt edici sherpa polarıdır. Alt taraf ise düzgün bir örgüdür.

Flanel Polar Kumaş

Peluş oyuncaklar ve benzeri projeler için kullanılan bir polar kumaş türüdür. Minky polar kumaş olarak da bilinir. Özellikle yumuşaktır. Kumaş, lüks ve rahat bir görünüm için fırçalanmış tek taraflı veya çift taraflı polar katmandır.

Sentetik Polar Örme Kumaş

Sentetik liflerle yapılan tüm polar kumaş çeşitleri, yünden yapılan doğal muadili ile birbirlerine çok az benzemektedir. Polyester keçe olarak da adlandırılabilen bu yün, ekstrüde polimer elyaf olan polyesterden üretilmiş bir kumaştır.

Polar kumaşın hammaddesi petrol olan sentetik bir kumaş türüdür. Atık pet şişeler ile polar kumaş üretilebilmektedir.

Polar kumaş özellikleri bakımından yünlü kumaşa alternatif olarak ortaya çıkmıştır. Bu bakımdan yünle kıyaslandığında sentetik bir lif olduğundan yün kadar sağlıklı olduğu söylenemez. Fakat yün kumaş kimi ciltlerde kaşınma gibi semptomlara neden olmaktadır. Bu yönden bakılınca bu tür ciltlere sahip insanların polar tercih etmesi kendileri için daha iyi olacaktır.

Polar kumaş hem hafif hem de bu hafifliğe rağmen oldukça sıcak tutmaktadır. Kimi kullanıcılar bazı polar kumaşların yünden daha sıcak tuttuğunu belirtmektedir.

Polar kumaş tenle direkt temas halinde terletmektedir.

Kumaşınızın zarar görmemesi için yüksek sıcaklıkta yıkamamalısınız. Bu sayede kumaşınızın çekmesini de önlemiş olursunuz.

Polar kumaş üretim aşamasında içerisine elastan maddeler katıldığında ufak bir esneme payı kazanmaktadır.

Bakıldığında örgüsü tam olarak belli olmayan, havlu kumaş zeminine uygulanan bir takım işlemlerle her iki tarafı da fırçalanan kumaşlardır.

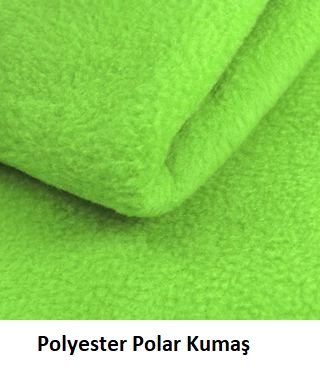

Polar kumaş yumuşak, dolgun sıcaklık hissi veren, dayanıklı ve hafif olan örme kumaşlara denir. Yumuşaklığı ve kullanım amacı itibari ile çok yönlü kullanılmaktadır. Yumuşak polar kumaş, dokusu, antibakteriyel ve antipilling yapısı ile çok yaygın ve tercih edilen bir üründür.

Polar kumaşlar istenen renk ve değerlerde üretime müsaittir.

Polar kumaş fiyatları mevsimsel olarak çok bir farklılık göstermemekle birlikte kış aylarında kullanımı artmaktadır. Yüzde yüz polyester malzemeden üretilmektedir.

Polar Kumaş Türleri

Şardonlu Polar Kumaş

Şardonsuz Polar Kumaş

Universal Polar Kumaş

Vintage Polar Kumaş

Jakarlı Polar Kumaş

Pamuklu Polar Kumaş (Cotton Polar)

Likralı Polar Kumaş (Elastan Polar)

Polar Astar Kumaş (Astarlık Polar Kumaş)

Polar Kumaş Gtip

Gofre Polar Kumaş

Jarse Polar Kumaş

Antipilling polar kumaş

Astarlık polar kumaş

Traşlı polar kumaş

Polar kumaşlar genellikle sweatshirt ve kazak tarzı kıyafetlerde kullanılır. Kullanım alanı yaygın olduğu için POLAR isimli kapüşonlu kıyafetler vardır.

Kapüşonlu polar, polar fermuarlı hırka ve polar sweatshirt ürünleri yüzde yüz polar kumaştan üretilmektedir. Kamusal alanda askeri polar mont ve sağlık sektöründe paramedik polar olarak tercih edilir.

Polar mont ve kaban tarzı kışlık ürünlerin iç kısımlarında astar olarak da kullanılmaktadır. Ev tekstili ve dekorunda koltuk örtüsü, minder kılıfı gibi alanlarda tercih edilir. Kadın polar ve polar erkek giysileri vardır.

Çocuk giysilerinde de çokça gördüğümüz bir üründür. Kış aylarının vazgeçilmezleri şapka, bere, eldiven ve şal ürünlerinde %90 oranında kullanılmaktadır. Polar battaniye olarak da üretimi gerçekleşmektedir.

Sıcak tutar,

Bakteri taşımaz ve üremesine izin vermez,

Ütü gerektirmez,

İstenilen sıcaklık ayarında yıkanabilir,

Kuru temizleme istemez,

Çekme veya salma yapmaz,

Kir tutmaz,

Çabuk kuruma özelliği düşüktür,

Likralı olarak esnek üretimi mümkündür,

Vücut ısısının dışarı çıkmasını engeller,

Terleme oluşturabilir,

Boncuklama yapmaz.

170 cm 'dir. İstenildiği takdirde 180 cm olarak üretilmesi mümkündür.

Polar kumaş istenilen renk ve gramajda boyanır ve kısa terminlerle teslim edilir.

Polar kumaşı polar hale gelmeden önce düz bir kumaştır. Makine içerisine giren kumaş uçları tığ şeklinde olan iğneler vasıtası ile çekilerek koparılmaktadır. Koparılan iplerin uçları kumaşın özelliği ile papatya misali açılmakta ve polar kumaşı oluşturmaktadır. Daha sonra bu kumaşın koparılan iplerinin boyutlarının eşit olması için traş edilmektedir.

Traşlı Polar Kumaş

Kumaşın tüylenmesini önlemek amacıyla traşlanması sonucu elde edilen kumaşa traşlı polar denir. İşlem sonucunda polar kumaş tüylenme veya boncuklanma gerçekleştirmez. Traşlı polar ince dokunmuş yapısıyla tüm spor malzemelerinde kullanabilirsiniz. Birden çok renk seçeneği ile stoklarımızda mevcuttur. Traşlı Polar Kumaş yumuşak, sıcak tutan ve tüysüz polar kumaş olarak bilinmektedir. Traşlı polarların bilinen ürün özelliği sıcak tutma ve sağlamlıklarıdır. Kış aylarında yoğun olarak kullanılmakta olan kıyafetlerde çokça tercih edilmektedir. Kış aylarında açık alanda görev yapmakta olan belediye çalışanları, askeriye personeli ve daha birçok sektör tarafından kullanılır. Traşlanmış poların bir diğer özelliği vücudu sıcak tutmanın yanında dışarı vücut ısısının çıkmasını da engeller. İstenilen ebat ve gramajlarda üretilmektedir.

Traşlı polar kumaş fiyatları diğer tüm kumaşlarda olduğu gibi kilo olarak satılmaktadır.

Kadın, erkek, çocuk her yaşa hitap eden ürünler üretilebilen traşlı polarlar, tekstil sektörününde çokça kullanılır. Traşlı polarların bir yüzü traşlı bir yüzü traşsız şekilde de üretilebilmektedir. Traşlı Polar atkı, bere, eldiven, şapka, şal, battaniye, bebek battaniyesi, oyuncaklarda kullanılır. Ayrıca, ev dekor aksesuarı ve daha bir çok alanda kulanılmaktadır. Lila, krem, orange, siyah ve bordo renkleri en çok tercih edilen renklerdendir. Traşlı polar, tek yüzlü ve astarlık şekilde üretilebilmektedir.

Traşlı polar az kabarık bir yapıya sahiptir,

Mukavemeti güçlü yapısıyla kolay deforme olmaz.

İstenilen kalınlıkta üretimini gerçekleştirmekteyiz.

Üzerinde mikrop barındırma ve bakteri üremesine elverişli değildir .

İstenilen renk ve gramajda üretilebilir.

Soğuk havayı absorbe eder.

Kışlık kıyafetlerde astar olarak da kullanılmaktadır.

Baskılı desenli de üretilmektedir.

Ütülemek ihtiyacı hissettirmez ve istenilen derecede yıkanabilir.

Herhangi bir çekme veya renk verme yapmaz.

Tiftiklenme olmaz.

Hızlı kuruma özelliğine sahiptir.

Anti-pilling Polar

Fazla kullanım ve yıkama sonrası boncuklama (tiftiklenme) yapmayan kumaşlara Antipilling Polar denir.

Antipiling Polar kumaş tüm mont, kaban, pardösü, pijama, terlik, ev aksesuarları ve daha birçok alanda kullanılır. Ayrıca Koltuk ve yatak örtüsü olarak da kullanılan yumuşak dokusuyla sizlerin rahatına rahatlık katmaktadır.

Tekstil sektöründe anti-pilling, boncuklanma yapmayan kıyafet üretiminde kullanılır.

Spor kıyafetler ve sporcu giysilerinde de kullanımı yaygındır.

Üretim çeşitliliğine göre dört mevsim kullanılabilecek ürünler üretilebilmektedir.

Adından da anlaşıldığı üzere asla tüylenme yapmaz,

Bir diğer terimi ile boncuklanma da denilen hata bu kumaşta görülmemektedir.

Gözle görülemeyen örgüsü ile havlu içerisinde de kullanılmaktadır.

Belirli işlemlerden (şardonlama) geçerek kumaş yüzeyi tüylendirilir.

Bu sayede rahatlık, yumuşaklık, sıcaklık ve mutluluk hissi verir.

Kullanım alanları arasında body, yelek hırka, kaban, pardösü, mont, ferace ve palto bulunmaktadır.

Ayrıca bebek giyim ve aksesuarlarında (havlu, örtü) kullanılmaktadır.

Kadın, erkek, çocuk, bebek, yaşlı ve bazı kumaşlara alerjisi olan tüm hastalar için kullanılacak kıyafetlere uygundur.

Pürüzsüz, yumuşak, sıcak tutma özelliği olan, yanma hızı düşük ve makinede yıkanabilme avantajları vardır.

Uzun yıllar kullanılabilecek kumaşta deforme ve tüylenme görülmez.

Birçok kıyafette sürtünme sonucu tüylenme gibi sorunlar meydana gelir. Kumaşçılar tarafından istenilmeyen bu durum kumaşa anti-pilling özelliği ile ortadan kalkmıştır.

Tüylenme, liflenme veya Anadolu ağzı ile tiftiklenme bu kumaşlarda gerçekleşmez.

Bir body'nin dirsek, omuz ve manşet kısımları daha fazla tüylenme yapar. Ürün üzerindeki aşınan parçacıkların üründen ayrılmaması tüylenmeyi gerçekleştirir.

Antipilling özellikli kumaşlarda liflenme gözlemlenmez.

Pilling ise daha çok örgü ve kazak tipi kıyafetlerde tercih edilmektedir.

Anti-pilling iplik bir alerjisi olan yeni doğan bebek, çocuk ve yaşlılarda rahatlıkla kullanılabilir. Tüylenme yapmayacağı için alerjiyi artırıcı bir yan etki oluşturmaz. Bir diğer özelliği ise elektriklenme oluşturması yok denecek kadar azdır. Bebekler için bornoz, havlu, battaniye, kundak, bebek arabası örtüsü ve günlük örtü gibi amaçlarda kullanılabilmektedir.

Astarlık Polar Kumaş

Astarlık Polar Kumaş, koltuk takımları, mont, kaban, kışlık kıyafetler, terlik, şapka gibi ürünlerde kullanılır. Astarlık Polar Kumaş yumuşak dokusu, kir tutmayan yapısıyla önemli bir tercih kriteridir. Diğer polar kumaşlara oranla fiyat olarak daha uygundur. Diğer polar kumaşlardan daha ince üretimi tercih edilir. İki yüzü tüysüz polar kumaş olarak bilinmektedir. Astarlık polarlar sağlamlık ve sıcaklık açısından avantaj sağlar. Koltuk takımı astarı olarak, kışlık mont ve kaban astarı olarak yaygın kullanılmaktadır. Mobilya ve ev dekorasyonu ürünlerinde (Abajur vb.) kullanılmaktadır. Astarlı kıyafetlerde çokça tercih edilmektedir. Tıbbi kıyafetlerde de kullanılan astarlık polar vücudu sıcak tutmanın yanında dışarı vücut ısısının çıkmasını da engellemektedir. İstenilen ebat ve gramajlarda astarlık polar kumaş üretilebilmektedir.

Erkek, kadın, genç, yaşlı, çocuk, bebek, her yaşa hitap eden ürünlerde kullanılmaktadır. Polar kumaşçılar arasında en çok satılan ve tercih edilen ürünlerden bir tanesidir. Astarlık polarlar traşlı olarak üretilir. Siyah, beyaz, krem, gri, lacivert, kırmızı ve mor renkleri en çok tercih edilen renklerdendir.1,80 m şeklinde üretimi gerçekleştirilir.

Astarlık polar diğer polarlara nazaran ince bir yapıya sahiptir.

Kabarıklık oranı düşüktür.

Üretim şekil ve uygulanan metotlarla sağlam yapıya sahiptir ve kolay deforme olmaz.

Küf, nem gibi çürüme ihtimali olan yerlerde sağlamlığından ötürü kullanımı yaygındır.

Renk çeşitliliği ve gramaj olarak üretilmektedir.

Soğuk havalarda kıyafetlerde astar olarak kullanılır.

Ütü istemez. İstenilen derecede ve devirde yıkamaya uygundur.

Boyut olarak çekme veya genişleme gerçekleşmez.

Hızlı kurur.

Derstekstil

Derstekstil