İpliğin kumaş oluşumu sırasında uğrayacağı gerilim kuvvetlerine karşı mukavemeti sağlayabilmesi amacıyla liflerinin bir eksen etrafında ( iplik ekseni ) birbirleri üzerine dolanmasıdır.Kullanılan iplik numaralama sistemine göre 1 metrede ya 1 inçte, yani bir birim ölçüde belirlenen büküm miktarı başta ipliğin ve ona bağlı olarak kumaşın mukavemetini, tuşesini görünümünü ve ekonomikliğini olmak üzere kumaşın hemen tüm özelliklerini etkileyen en önemli faktörlerinden biridir.Kesikli ( ştapel ) liflerden üretilen ipliklerin mukavemetleri belli bir miktar büküm uygulanmak suretiyle sağlanır.Uygulanan burulmanın yönüne göre büküm S veya Z ile ifade edilir.Normal koşullar altında iplikler daima Z bükümlü ( Dikey tutulan tek kat iplikte meydana gelen spiral veya helisler Z harfinin ortasındaki doğru yönünde (sağ) ise ya da uçlarından tutulup sağ el tarafından sağa doğru (saat yönünde) döndürüldüğündedüzeliyor ve mukavemet kaybediyor ise iplik Z bükümlüdür ) olarak üretilirler.Ancak özel amaçlar için S bükümlü ( Dikey tutulan tek kat iplikte meydana gelen spiral veya helisler S harfinin ortasındaki doğru yönünde (sol) ise ya da uçlarından tutulup sağ el tarafından sola doğru (saat yönünün tersi) döndürüldüğünde düzeliyor ve mukavemetkaybediyor ise iplik S bükümlüdür.)

İplikte büküm sayısının ve yönünün bilinmesi çok önemlidir. İplik oluşumunda ipliğe verilecek büküm miktarı lifin inceliğine, uzunluğuna, iplik numarasına ve kullanılacağı yere bağlıdır. İpliğe verilecek büküm miktarı ve yönü, ipliğin cinsine ve kullanacağı yere (dokuma, örme, krep) bağlı olarak değişmektedir.

Örme iplikleri, az bükümlü, krep iplikleri ise yüksek bükümlü ipliklerdir. Dokuma iplikleri ise örme ipliklerinden daha yüksek bükümlüdür. İpliklerin, büküm miktarı ve yönleri değiştirilerek çeşitli kumaş efektleri elde edilebilir. Bunlardan bazıları gözle görülebilir, bazıları kumaşın tutumunu değiştirir, bazıları da mekaniktir.

Örneğin; bir kumaşın dokunmasında, çözgüde hem “S” hem de “Z” bükümlü iki ayrı tip iplik kullanılması ve dolayısı ile bu ipliklerden ışınların farklı yollarla yansıması nedeni ile yollu görünümlü kumaş elde edilir. Büküm sayısı ile ipliğin boya alma yeteneği değişeceğinden büküm sayısı doğru olarak tespit edilmelidir. Büküm sayısı fazla olan iplik, büküm sayısı az olan ipliklerden daha az boya alır. Bundan dolayı farklı bükümdeki iplikler bir kumaş içerisinde yer alıyorsa kumaşta abraj adı verilen ton farklılıkları olacaktır. Kesikli liflerden oluşturulmuş ipliklerin, mukavemetli olabilmesi için bükülmesi gerekir. İplik mukavemeti, verilen büküm miktarı ile orantılı olarak artmaktadır. Büküm arttıkça ipliğin mukavemeti de artar. Ancak belli bir kritik noktadan sonra büküm miktarı artmasına rağmen, iplik mukavemetinde azalma oluşur.

ipliklerin üretimi de yapılır. Bir ipliğe verilecek büküm miktarı ipliğin daha sonraki kullanım yerine ve lif uzunluğuna göre seçilir. Lif uzunluğu arttıkça büküm gereksinimi azalacaktır. Bükümün derecesi genellikle ikiye ayrılır ;

AÇIK BÜKÜM :

Triko ( örme ) ipliklerine verilir. Örme makinesinde ipliklerin karşılaşacağı direnç nispeten düşük olduğu için triko ipliği üzerindeki büküm miktarı dokuma ipliğine oranla düşüktür. Dolayısıyla triko ipliği mukavemeti dokumaya göre düşüktür.

KAPALI BÜKÜM :

Dokuma ipliklerine verilir. Dokuma tezgahında özellikle çözgü ipliklerinin üzerine binen yük oldukça fazla olduğu için dokuma ipliklerine ,örmeye oranla yüksek büküm verilir. Dolayısıyla dokuma ipliğinin mukavemeti trikoya göre daha yüksektir.Unutulmaması gereken husus büküm miktarı arttıkça ipliğin sertleşeceği ve üretim maliyetinin artacağıdır.

Bükülü iplik numarası tespitinin yararları :

1-İpliğin fiziksel kalınlığı ve inceliği hakkında fikir verir.

2-İplik maliyetinin belirlenmesinde önemli bir unsurdur.

3-İpliğin kumaş üzerindeki örtücülüğü hakkında fikir verir.

4-Kumaş tasarımlarında etkin bir faktördür

Büküm sayısına göre bükümler

1.Yumuşak büküm

2.Normal büküm

3..Sert büküm

4.Krep büküm

5.Fantazi büküm

İplik adedine göre bükümler

1.Tek katlı büküm

2.İki katlı büküm

3-Çok katlı büküm (kablo büküm)

Katlı Büküm İşleminin Amacı :

1-Tek kat ipliğe mukavemet kazandırmak

2-Çeşitli görünümlerde iplikler elde etmek

3-Kumaşta değişik görünüm ve efekt meydana getirmek

4-Çok katlı ve farklı yapılarda iplik elde etmek .

Katlı İplikte Büküm Sayısını Bulmanın Amacı :

İki veya daha fazla tek kat ipliği bükmek suretiyle birleştirerek katlı bükümlü iplik oluşturulur. Tek katlı iki ipliğin bükülmesi, çifteleme ya da iki katlama denir.

İki veya daha fazla katlı ipliğin birlikte bükülmesi de çoklu katlama ya da kablolama denir.

Katlama, ipliklerin bükümsüz olarak boyuna paralel hâle getirilmesine denir.

Büküm; ipliğin birim uzunluğundaki tur sayısıdır. Büküm; liflere kalıcı bir görünüm vermek, birbirleriyle temas yüzeyini artırmak, lifleri bir arada tutmak amacıyla uygulanmaktadır. Büküm ile paralel hâldeki lifler helisel hâle dönüştürülür ve iplik mukavemet kazanır.

Büküm sayısı, bükülmüş ipliğin üzerindeki birim uzunluğundaki dönüş (spiral) adedi şeklinde ifade edilir. Elyafın birim uzunlukta yaptığı spiral sayısı, büküm sayısını verir. Büküm faktörü kullanılarak iplik numarasını bilmeden ipliğin büküm karakteristiği hakkında bilgi edinilebilir. Büküm sayısı, kullanılan ham maddeye ve ipliğin kullanıldığı yere göre tespit edilir.

Büküm sayısı;

1-Kumaşın tuşe ve tutumunu,

2-iplik sağlamlığını,

3-iplik hacmini ve örtme faktörünü,

4-Kumaşın sağlamlık ve esnekliğini,

5-iplik ve kumaşın boncuklanma özelliği,

6-Kumaşın geçirgenliğini,

7-Kumaşın kullanım ömrünü etkiler.

Bükülü ipliğin Büküm Yönünü Tespit Etme :

İpliğe verilen bükümün yanında yönünün de bilinmesi gerekmektedir. Bükümün yönü iplik makinesinde iğlerin dönüş yönüne bağlıdır. İğler saat yönünde dönüyorsa sağ büküm (Z), saat yönünün tersine dönüyorsa ipliklere sol büküm (S) verilir. İpliğin büküm yönünü tespit etmek için ipliğin bir ucundan parmaklar arasında tutup aşağı doğru sarkıtılır; iplik üzerindeki izler (helisler) sağ yönde yönlenmiş ise iplik büküm yönü sağ yöndür. Yine iplik üzerindeki helisler Z harfinin orta çizgisine paralel ise büküm yönü sağ yöndür. İplik üzerindeki büküm helisleri sol yöne yönelmiş ise ve S harfinin orta çizgisine paralel ise iplik bükümü sol bükümdür.

İplikteki bükümün yönü mukavemet değerini etkilememektedir. Büküm yönünün etkisi, kumaş yüzeyinde ışığı farklı yansıtması bakımından kendini göstermektedir.

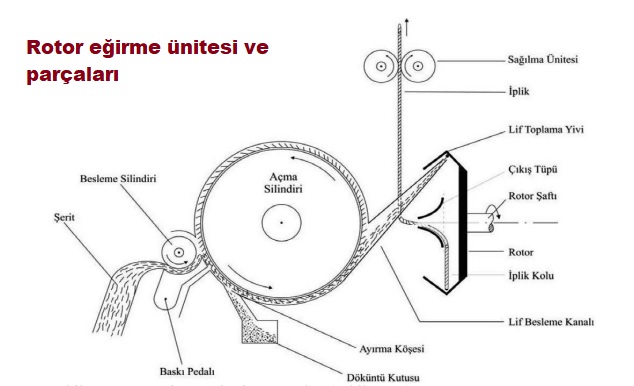

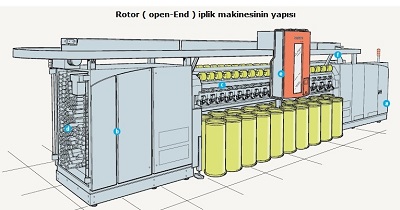

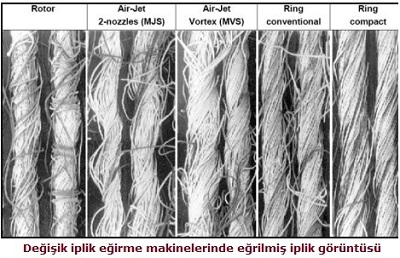

Ring iplik eğirme sisteminde üretilen ipliklerin büküm yönü belirgin bir şekilde kendini gösterirken OE-Rotor iplik eğirme sisteminde üretilen ipliklerde büküm olmasına karşın büküm yönü görsel olarak rahatça anlaşılamaz.

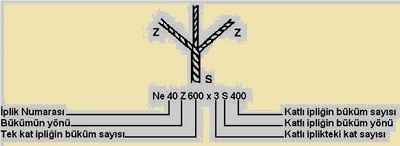

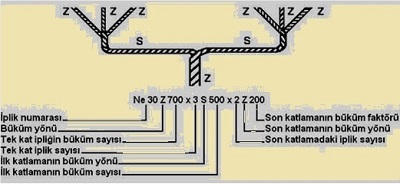

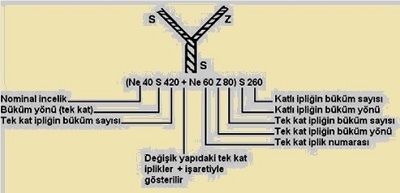

Tek kat iplik bükümünde S veya Z büküm (tek kat ipliklerin sembolü), katlı iplik bükümünde SZ, ZS, SS veya ZZ büküm (katlı ipliğin büküm yönü ve sembolleri); kablo iplik bükümünde ZSZ veya ZZS büküm yönleri seçilebilir. Bükülecek ipliklerin büküm yönüyle katlama büküm yönü aynı olursa buna büküm üstüne büküm denir. Sert bir iplik oluşmasını sağlar.

İplikte büküm yönleri

S büküm

Dikey tutulan tek kat iplikte meydana gelen spiral veya helisler S harfinin ortasındaki doğru yönünde (sol) ise ya da uçlarından tutulup sağ el tarafından sola doğru (saat yönünün tersi) döndürüldüğünde düzeliyor ve mukavemet kaybediyor ise iplik S bükümlüdür.

Z büküm

Dikey tutulan tek kat iplikte meydana gelen spiral veya helisler Z harfinin ortasındaki doğru yönünde (sağ) ise ya da uçlarından tutulup sağ el tarafından sağa doğru (saat yönünde) döndürüldüğünde düzeliyor ve mukavemet kaybediyor ise iplik Z bükümlüdür.

İplikte büküm sayısının ve yönünün bilinmesi çok önemlidir. İplik oluşumunda ipliğe verilecek büküm miktarı lifin inceliğine, uzunluğuna, iplik numarasına ve kullanılacağı yere bağlıdır. İpliğe verilecek büküm miktarı ve yönü, ipliğin cinsine ve kullanacağı yere (dokuma, örme, krep) bağlı olarak değişmektedir.

Örme iplikleri, az bükümlü, krep iplikleri ise yüksek bükümlü ipliklerdir. Dokuma iplikleri ise örme ipliklerinden daha yüksek bükümlüdür. İpliklerin, büküm miktarı ve yönleri değiştirilerek çeşitli kumaş efektleri elde edilebilir. Bunlardan bazıları gözle görülebilir, bazıları kumaşın tutumunu değiştirir, bazıları da mekaniktir.

Örneğin; bir kumaşın dokunmasında, çözgüde hem “S” hem de “Z” bükümlü iki ayrı tip iplik kullanılması ve dolayısı ile bu ipliklerden ışınların farklı yollarla yansıması nedeni ile yollu görünümlü kumaş elde edilir.

Büküm sayısı ile ipliğin boya alma yeteneği değişeceğinden büküm sayısı doğru olarak tespit edilmelidir. Büküm sayısı fazla olan iplik, büküm sayısı az olan ipliklerden daha az boya alır. Bundan dolayı farklı bükümdeki iplikler bir kumaş içerisinde yer alıyorsa kumaşta abraj adı verilen ton farklılıkları olacaktır. Kesikli liflerden oluşturulmuş ipliklerin, mukavemetli olabilmesi için bükülmesi gerekir. İplik mukavemeti, verilen büküm miktarı ile orantılı olarak artmaktadır. Büküm arttıkça ipliğin mukavemeti de artar. Ancak belli bir kritik noktadan sonra büküm miktarı artmasına rağmen, iplik mukavemetinde azalma oluşur.