Günümüzde tekstil makinalarında üretim hızları devamlı artmaktadır. Dolayısıyla yüksek hızlı makinalarda çalışılacak ipliklerin kalitesinin de yüksek olması istenmektedir. Yüksek hız, ipliğin rutubet değerini sık sık minimum değere düşürmektedir. Rutubetdeki bu düşüş de ipliğin mukavemet özelliklerini olumsuz yönde etkilemektedir. Daha iyi nem düzeyi, ipliğin mukavemet özelliklerini arttırdığı için, iplik dokuma ve örmede daha verimli çalışmaktadır. Tekstil işletmelerinde her işlem lifte ve iplikte gerilime neden olmaktadır. İplikler gerilimlerden kurtulmak için kıvrımlanma, büklümlenme eğilimindedirler. Gerginlik ve kıvrımlanma takip eden proseslerde problemlere yol açmakta ve verimliliği düşürmektedir. Bu gibi sebeplerden dolayı ipliklerin üzerindeki nem miktarı arttırılmalı ve gerilimleri yok edilmelidir.

Dış faktörler, lifler ve bu liflerden yapılan iplikler üzerinde büyük bir etkiye sahiptir. Bu faktörlerin başında ortamın rutubet miktarı gelmektedir. İplikteki doğru bir yöntemle verilmiş uygun rutubet ipliğin fiziksel özelliklerini iyileştirdiği gibi ipliğin satışında üreticiye ticari bir kazanç da sağlamaktadır. Dolayısıyla ideal olan, arzu edilen nemin iplik üretiminden sonra çok kısa bir sürede ipliğe kazandırılması ve ipliğin kalitesinin kalıcı olarak yükseltilmesidir.

Özellikle pamuk iplik işletmelerinde yüksek hızlarda çalışan iplik makinelerinin ve çevre şartlarının da etkisiyle iplik üzerindeki rutubet miktarı % 5’lere kadar düşmektedir. Bu değer ise gerek ticari açıdan gerekse ipliğin sahip olması gereken mukavemet özellikleri açısından yeterli değildir. Dolayısıyla ipliğin sahip olduğu rutubet değeri arttırılmalıdır. Pamuk lifi higroskopik bir materyaldir ve buhardan su absorblama yeteneğine sahip olduğu için ortamın izafi rutubet miktarı arttıkça lif tarafından absorbe edilen nem miktarı artacaktır. Bu artış lifin enine kesitinde bir şişmeye neden olacak ve bükülmüş iplik yapısı içinde lif-lif sürtünmesini arttıracaktır. Bu değişiklik ise ipliğin mukavemet özelliklerinde iyileşme meydana getirecektir.

Bu nedenlerden ipliğin ticari rutubet değerine çıkarılması ve fiziksel özelliklerinin iyileştirilmesi için yapılan iplik rutubeti arttırılması işlemine kondisyonlama adı verilir. Kondisyonlama işleminin yapılabilmesi için günümüze kadar pek çok yöntem kullanılmıştır. Bunlar;

Kondisyonlama odalarında kondisyonlama

Sirkülasyon yolu ile kondisyonlama

Radyo frekans ile kondisyonlama

Vakumlu ortamda düşük sıcaklıkta kondisyonlama

Geleneksel kondisyonlama yöntemleri hem ekonomik hem de kalite sebeplerinden dolayı daha az kullanılır hale gelmiştir. Yirmi dört saate varan uzun zaman ihtiyacı, yüksek enerji tüketimi ve yüksek yatırım maliyeti ile daha fazla yer ihtiyacı ve iplik bobinlerinde kötü nem dağılımı bu yöntemlerin dezavantajlarıdır. İçlerinde en yaygın olarak kullanılan yöntem vakumlu ortamda düşük sıcaklıkta kondisyonlamadır.

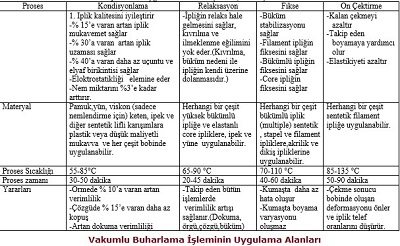

Vakumlu ortamda düşük sıcaklıkta kondisyonlama, vakumlu buharlama işlemlerinden sadece bir tanesidir. İpliğe uygulanan vakumlu buharlama ipliğe verilmek istenen özelliklere göre faklılık göstermektedir. Bunlar; Kondisyonlama amacı ile yapılan işlem, ipliğin rahat hale gelmesi (relaxing) gerilimlerinin azalması için yapılan işlem, ipliğe verilen bükümün sabit hale gelmesi için yapılan işlem ve sıcaklıkla çekme özelliği gösteren sentetik liflere uygulanan ön çektirme işlemidir. Bu işlemler de uygulanan basınç ve sıcaklıklara göre iki çeşit makine dizayn edilmiştir.

Bu dizaynların ilkine genelde kondisyonlama makineleri adı verilir ve bu makinelerde en fazla sıcaklık 95 °C’dir ve uygulanacak basınç 0 ile -1 bar aralığındadır. Bu makinelerde kondisyonlama işlemi, relaksasyon işlemi, ön çektirme işlemi ve 95 °C kadar uygulanabilecek fikse işlemleri gerçekleştirilebilir. Diğer makinelerde ise sıcaklık 120 °C hatta 150 °C’ye kadar, basınç ise 4 bara kadar çıkabilir. Dolayısıyla bu makinelerde de yine materyalin cinsine bağlı olarak kondisyonlama, relaksasyon, ön çektirme ve fikse işlemleri gerçekleştirilebilir.

Buradaki tek fark daha yüksek sıcaklıklarda fikse olması gereken (sentetik gibi) materyallerde uygulamaların gerçekleştirilebilmesidir.

Yukarıda da görüldüğü gibi proses sıcaklığını belirlerken dikkat edilmesi gereken 2 faktör bulunmaktadır. Proses sıcaklığı, ipliğin hangi amaçla vakumlu buharlama yapılacağına ve ipliğin vakslı olup olmamasına göre değişmektedir. Buharlama işleminin uygulanacağı iplikte eğer vaks mevcut ise, buharlama sıcaklığının 65 °C üzerine çıkılmaması gerekir. Çünkü günümüzde kullanılan vaksların erime derecesi maksimum 65°C’dir. Buharlama işlemine maruz kalacak ipliğin, sahip olması istenilen nem düzeyi, ipliğin mukavemet özelliklerini etkilerken, vakum düzeyi de ipliğe uygulanan rutubetin homojenliğini etkilemektedir. Rutubetin homojenliği ise mukavemet özelliklerinin % CV değerlerini belirlemektedir. Buharlama işleminin bir parametresi olan vakum düzeyi ise arttıkça, nemin iplik tarafından emilmesi de o kadar düzgün olmaktadır. Uygulanan prosesin süresi de istenen nem miktarını belirlemede ve nemin homojen dağılımında önemli bir parametredir.

Vakum ile doymuş buhar kesin bir biçimde birbirine bağımlıdır. Basınç ne kadar yüksek olursa suyun kaynama noktası o kadar düşük olacaktır; böylece buhar ipliğe daha düzgün bir şekilde verilecektir. % 95 vakumda (ki, bu yüksek vakumdur) proses 32.9 °C derecede başlar ve sürekli bir şekilde, istenilen son sıcaklığa kadar yükselir. % 90 üzerinde vakum oranına sahip sistem, daha az vakuma sahip olana göre daha iyi sonuçlar sağlar. (% 85-65 düşük vakum, % 95-98 yüksek vakum). Vakumlu buharlama işleminin diğer bir parametresi de buhardır.

Üç çeşit buhar bulunmaktadır.

Islak buhar

Kızgın buhar

Doymuş buhar.

Islak buhar

Su damlaları içerir ve bu gözle görülür; bu da tekstil ürünlerine zarar veren ve yetersiz nüfusiyet sağlayan su lekeleri oluşturmaktadır.

Isıtılmış buhar (Kızgın Buhar)

Kurudur ve bu yüzden zayıf bir ısı ileticisidir. Onun nem eksikliği kızgın buharı tekstillerle muamele için uygun olmayan duruma getirir.

Doymuş buhar

Uygun değer nem içeriğine sahiptir ve çok iyi ısı iletimi sağlar. Dolayısıyla ipliklerin kondisyonlanması ve tekstillerin buharlanması için en uygun buhar doymuş buhardır.

Vakumlu buharlama ile yapılan işlemlerde pompalar ile oluşturulan vakum mevcut havayı emerek otoklav içerisindeki döngüyü başlatır. Otoklav içerisindeki havanın boşaltılması herhangi bir oksidasyonun meydana gelmesini de engeller. Yüksek vakum optimum nem kazanımı için doymuş buharın iplik içerisine yoğun bir şekilde nüfuz etmesi anlamına gelmektedir. Vakum basıncından dolayı buharın doyma noktası çok düşük kaynama seviyesine düşer. Bu da düşük sıcaklıklarda doymuş buhar elde edilmesinden dolayı ipliklerde meydana gelen sararmaların önüne geçilmesini sağlar. Nem penentrasyonunun en yüksek düzeyine ulaşabilmek için vakum performansı % 97,7’e varan oranlarda arttırılabilir (ultra vakum). İstenilen canlılık derecesine ve materyale bağlı olarak döngünün, vakum, zaman, sıcaklık parametreleri değişiklik gösterebilir. Tipik bir buharlama döngüsünde ön ısıtma, ilk vakum, buharlama, son vakum, basıncı dengeleme adımları vardır.

VAKUMLU BUHARLAMA İŞLEMLERİ VE UYGULAMA ALANLARI

Kondisyonlama eğirme işleminden sonra ipliğe nem kazandırmak için yapılan düşük sıcaklıktaki vakumlu buharlamadır. Nem arttıkça ağırlık da artmaktadır. Kondisyonlama ile iplik istenilen nem seviyesine ulaşır ancak ipliğe verilen bükümün fikse edilme oranı düşüktür.

Relaksasyon işlemi

ipliğin bobinden sağılması esnasında oluşan ilmeklenme, büklümlenme (ipliğin büküm nedeni ile kendi üzerine dolanması) davranışlarını gidermek, dolayısıyla iplik kopmalarını ve kalite kayıplarını önlemek amacı ile yapılan bir işlemdir.

Buharla relaksasyon işlemi büküm, dokuma, örme, sarım gibi bütün takip eden operasyonlarda bu problemleri ortadan kaldırarak verimliliği arttırır.

Fikse; yüksek bükümlü, çok katlı ve de sentetik filament ipliklerde bükümü stabilize etmek için yapılan yüksek sıcaklıktaki vakumlu buharlama işlemidir.

Ön çektirme

sıcaklıkla çekme özelliği gösteren sentetik liflere uygulanan bir işlemdir. İplik ilmeklerine termo fiksaj uygulanırken, örme kumaşlara, çorap ve çamaşırlık ürünlere ön çektirme işlemi uygulanır. Ön çektirme işlemi takip eden boyama işlemine yardımcı olurken çekme sonucu oluşan bobindeki deformasyonu ortadan kaldırır ve telef oranını düşürür.

Genel olarak vakumlu buharlama,

Yün ipliklerin ısıl fiksajında, tekstüre poliesterin fiksesinde

Poliester filament ipliklerin büküm fiksesinde

Core yarn (likralı) ipliklerin ısıl fiksajında, örme kumaşların fiksesinde

Yüksek bükümlü ipliklerin relaksasyonunda, ring ipliklerin relaksasyonunda

Kesikli liflerin stabilizasyonunda

Akriliğin hacimlendirilmesinde

Dikiş ipliklerin ısıl fiksajında

Poliamidin (iç çamaşırı, çorap için) çekmezliğinde

Sentetik liflerin stabilizasyonunda

Kondisyonlama ve nemlendirmede kullanılmaktadır.

Her materyal istenilen etkiyi sağlayabilmek için spesifik bir proses gerektirmektedir. Vakumlu buharlama işlemlerinde sıcaklık istenilen prosese göre 45 °C den maksimum 150 °C kadar değişir.

Bazı iplikler için buharlama sıcaklıkları şöyledir:

Kamgarn İplik: 82-85 °C

Bükümlü poliester filament: 112-120 °C,

Likra core iplik: 70-75 °C,

Pamuk-Poliester iplikler: 90-95 °C,

Polipropilen iplikler: 130-140 °C,

Rayon / Viskon: 85-95 °C

KONDİSYONLAMA MAKİNELERİ

Kondisyonlama sistemleri 50-70 °C arasındaki sıcaklıklarda nemlendirme için dizayn edilmiş ve aynı zamanda 95 °C’ye kadar ki sıcaklıklarda ısıl fiksaja izin veren makinelerdir.

020 °C arasında başlama sıcaklığından dolayı vakslanmış ipliklerin kondisyonlanmasında da kullanılırlar. Bu makinelerde basınç aralığı -1 ile 0 bar arasında, sıcaklık aralığı 45°C’den 95 °C kadar değişmektedir. Çözgü ve atkı iplikleri için 20-60 °C, vakslı iplikler için 20-60 °C, likra iplikler için 20-58 °C sıcaklıklar tavsiye edilmektedir.

Kondisyonlama makinelerinde buhar sağlama iki şekilde olmaktadır.

Direkt sistemle buhar sağlamadır. Bu metot da ayrı bir tankta 95 °C’ye kadar ısıtılan su, tankın vanası açılarak kondisyonlama kazanı tarafından vakumdan dolayı emilir ve su, kondisyonlama kazanı içinde vakumdan dolayı buharlaşarak doymuş hale gelir.

Bu sistem güvenlik nedenlerinden dolayı ve daha iyi sıcaklık kontrolü sağladığı için tercih edilmektedir.

İndirekt sistemde tek kondisyonlama kazanı bulunmaktadır.

Doymuş buhar, kazanın içinde alt kısmında bulunan su banyosunun, kondisyonlama kazanı vakumla boşaltıldıktan sonra elektrikli ısıtıcılar ile ısıtılarak buharlaştırılması sonucu elde edilir.

Ortamın sıcaklığı bu elektrikli ısıtıcılar tarafından istenen seviyeye ayarlanmaktadır.

Bu sistemde de daha az ekipmana ihtiyaç duyulması bir avantajdır.