- Ring, yani bilezik ve kopça yardımıyla eğirme, 20 Kasım 1828 tarihinde John Thorp tarafından keşfedilip Birleşik Amerika’da patenti alınmıştır.

- Pamuk iplikçiliğinde senelerce kullanılmış olmasına rağmen İngiliz sistemi eğirme de ancak 1930 dan sonra tatbik edilmeye başlanmıştır.

- Avrupalı imalatçılarca Fransız sistemiyle bundan 20 sene evvel 1910 larda kullanılmaya başlanmıştır.

- Taranmış yün iplikçiliğinde yün eğirmeye ait ilk çalışmalar Amerika’da Whitin Machine Works Whitinsville firmasınca yapılmıştır.

Whitin ring eğirme makineleri Bradford sisteminde Fransız sisteminden daha hızlıdır. Şimdiki durumda bütün kamgarn iplik fabrikalarının ring kullandığı söylenebilir. Bunlarla 3 inch çapında, 11 inch boyunda ve 350 gramlık masuralar elde etmek mümkündür.

Ringde Nm 10-70 e kadar eğirmek mümkündür.

Ring Eğirme Sistemi

- Sistem olarak ring iplik eğirme makineleri yün iplikçiliğinde ve pamuk iplikçiliğinde aynıdır.

- Farklılık küçük istisnalar dışında sadece makine elemanlarının boyutlarındadır.

- Yün iplikçiliğinde, makine elemanları pamuk iplikçiliğindekine nazaran daha büyüktür.

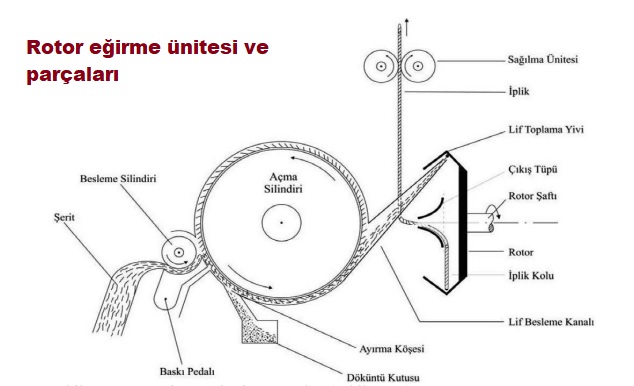

Ring iplik makinesinde

elyaf şerit halinde beslenir, silindirli çekim bölgesinden geçerek kopça ve bilezik yardımıyla büküm ve sarım işlemleri gerçekleştirilir. İplik çıkış silindirlerini terk ettikten sonra, bilezik iğinin merkezi yönünde bulunan bir kopçanın içinden geçip, dönmekte olan masuraya sarılmaktadır. Ana iplik eğirme elemanı iğdir.

Elyaf şeridi aynı anda inceltilerek bükülüp masuralara sarıldığı için kontinü bir sistemdir. Büküm ve sarım birlikte yapılır. Büküm masuranın dönmesiyle verilir. Elyaf şeridi çekim tertibatına girer, çekim silindirleri arasından beslenir ve istenen nihai inceliğe getirilir. İğ, masurayı sabit bir hızla döndürür. Ön çekim silindirlerinin hızı istenen miktarda bükümü ipliğe verecek şekilde ayarlanır. Kops bileziğin etrafında serbestçe kayar. Kopça çekişinin oluşturduğu gerginlik ipliğin masuraya çıktığı hızla sarılmasını sağlar.

Verilen büküm miktarı iğ hızının (kopça hızının) istihsal silindirinin çevre hızına oranına bağlıdır.

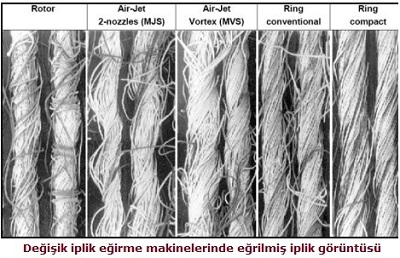

Ring iplik eğirmenin avantajları

Ring iplikçiliğinde, eğirmenin başlangıç noktasında olan ön manşondan çıkış noktasında paralelleşmiş olan elyaflar, büküm aldıkları sırada oldukça fazla bir gerilimle karşılaşmaktadırlar. Bu teknolojik olarak, büküm alma sırasında elyafların çok iyi bir şekilde biraraya gelip birbirlerine tutunmaları bakımından büyük avantaj getirmekte, elyaflar arasında meydana gelen yüksek sürtünme kuvvetleri çok iyi iplik mukavemeti sağlamaktadır. Diğer yönden, iplik kopuşları açısından bakıldığında ise dezavantaj getiren bir nokta olarak görülmektedir

Ring iplikçiliğinde çok önemli avantajlardan biri de, elyafların eğirme sırasındaki mükemmel uyumudur. Ring ipliğinin eğirme proseslerinin tümünde, elyaflar yüksek mekanik kuvvetlerin baskısı altında çok iyi bir şekilde kontrol edilmektedir. Çekim bölgelerinde, silindirler ve apronlar, tüm elyafları boylarına bağlı kalmadan, bir uyum içinde olmalarını kontrol altında tutmaktadırlar. Bu nedenle, elyaflar uyumu bozacak herhangi bir şekle girememekte ve sonuçta mukavemeti yüksek iplik üretilmiş olmaktadır. Ring iplikçiliğinin en önemli kilit noktası burasıdır.

Orta ve uzun elyafların eğirilmelerindeki çekim sistemleri, efektif bir şekilde elyafların çekim bölgesindeki hızlarını kontrol ederler. Bu da çekim bölgesinde kontrollü olarak hızlandırılan elyaflardan belirli şartlar altında son derece uniform iplik üretilmesi olanağını sağlar.

Çekim bölgesine verilen elyaf bandı içindeki kısa elyaflar da çekime uğrarlar. Ancak, bu elyafların hızları efektif olarak kontrol altında tutulamamakta olup, üretimdeki elyaf bandı içinde yüzen elyaflar olarak isimlendirilirler. Bu elyafların çekim bölgesindeki, tutma noktaları arasındaki bölgelerdeki hız artışlarına diğer elyaflarla beraber ayak uyduramamaları iplik düzgünsüzlüğüne olumsuz etki etmektedir. Ring iplikçiliğindeki mükemmel elyaf kontrolü, bu iplikçilik sisteminin bütün elyaf tipleri için çok geniş bir numara sahasında kullanılabilmesi imkânını vermektedir. Bu nedenle ring iplikçiliği, işletme esnekliği bakımından son derece mükemmel bir görünüm vermektedir. İplik eğirme sırasında elyafların yüksek bir gerilim altındaki uyumu ve mükemmel elyaf kontrolü, ring ipliğine mukavemet ve düzgünlük açısından büyük avantaj sağlamaktadır. İplik düzgünsüzlüğü ise, ancak kısa elyaf miktarının oranında artma olursa düşme göstermektedir.

Ring iplik eğirmenin dezavantajları

Avantajlarının yanısıra ring iplik makinesinin birtakım dezavantajları da vardır. Bilezik kopça ve hava-iplik sürtünmesi ile kopuşlar fazla olur. Kopuk uç bağlama sorunu vardır. Kopuşlarda ve bağlamalarda zaman kaybı çok fazladır. Kopçadaki yüksek hız ipliğe zarar verir. Masura kapasitesi azdır, enerji maliyeti fazladır.

Ring iplik eğirme işlemi toplam iplik eğirme maliyetinde yandan çok yer tutar. Dolayısıyla enerji maliyeti çok yüksektir.

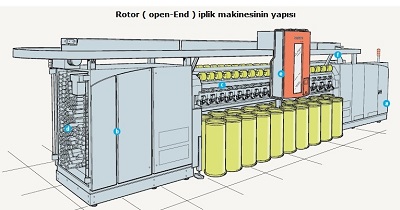

Ring Eğirme Makineleri

Elyaf şeridinden iplik elde edilen makinelerdir. Daha geniş şekliyle doğal veya sentetik kesikli elyaftan oluşan fitil veya elyaf bandının istenen inceliğe çekilip, büküldükten sonra elde edilen ipliğin masura veya kopsa ya da başka bir patrona sarıldığı makinelerdir. İplik eğirme makinelerinin en yaygın olanları ring (bilezikli) eğirme makineleridir.

Yün iplikçiliğinde kullanılan ring iplik makineleri küçük aksesuar değişiklikleri dışında pamuk iplikçiliğinde kullanılanların aynıdır. Şerit besleme, çekim ve sarım sistemlerinde bir takım farklılıklar vardır.

- Ring iplik makinelerinde hemen her tür iplik üretilmektedir.

- Pamuk, sentetik, kamgam, yarı kamgam ve ştrayhgarn iplik üretilebilir.

- Seyyar vargelden daha prodüktif olan bu makine, daha mukavemetli, ancak daha az yumuşak yün ipliği üretir.

Çeşitli ring iplik makine konstrüksiyonları vardır. Bunlar üretilen ipliğin kalitesi, elyaf besleme şekli ve diğer makine konstrüksiyonlarına göre değişiklik gösterir.

Ring eğirme makineleri genel olarak şu başlıklar altında incelenmiştir:

- Kamgam ring eğirme makinesi,

- Yarı kamgam ring eğirme makinesi,

- Ştrayhgarn ring eğirme makinesi,

- Ring eğirme makinesinde fitil besleme,

- Ring eğirme makinesinde çekim tertibatı,

- Ring eğirme makinesinde iğler,

- Ring eğirme makinesinde bilezik,

- Ring eğirme makinesinde kopça,

- Ring eğirmemakinesinde balonlaşma ve balon ayırıcılar (seperatör),

- Ring eğirme makinesinde domuz kuyruğu(iplik kılavuzu),

- Masura ve kop

Kamgarn Ring Eğirme Makinesi

Yün iplikçilik sisteminde uzun elyaflarla çalışmak söz konusudur. Uzun elyafların inceltilme-sinde yeni çekilmesinde ekartman mesafesi (ön ve arka çekim silindirlerinin elyafı tutma notalar arasındaki uzunluk) daha uzundur. Kamgarn iplikçiliğinde kullanılan ring iplik makinesi klasik ring iplik makinesiyle genel sistem prensibi olarak aynıdır. Fitil beslenir, çekim silindirlerinde inceltilir, büküm verilir ve kopslara sarılır.

Kamgam ring iplik makinesinde kaliteli, ince homojen yapılı, pürüzsüz yüzeyli iplikler üretilebilir.

Yarı Kamgarn Ring Eğirme Makinesi

Yarı kamgam iplikler; kamgam iplikler kadar pürüzsüz, düzgün, parlak değildir. Genel olarak işlem akışı kamgandaki gibidir. Sadece tarama işlemi yoktur. Özellikle yün tipi yapay elyafların eğrilmesinde çok kullanılır. Ştrayhgarnda olduğu gibi özel bir yumak beslemeli sistem yoktur. Yarı kamgam ring iplik makinesine fitil ve bant besleme yapılır. Daha kısa elyafların de kullanıldığı gözönünde bulundurularak çekim sistemleri, ekartman mesafeleri bu doğrultuda düzenlenir.

Fitil beslemeli yarı kamgam ring iplik makinesi, kamgam iplikçilikte kullanılan makineye benzer. Çok bariz fark olmamakla beraber ekartman mesafesinin daha kısa oluşu (çekim silindirlerinin yakınlığı), elde edilen ipliğin kamgam ipliklere göre daha kaba olması dolayısıyla sarım tertibatının daha büyük oluşu gibi birtakım farklar vardır.

Yarı kamgam ring iplik makinesinde bant beslemeliye örnek olarak Fransız NCS firmasının' ürettiği ring iplik makineleri verilebilir. Bu makinelerde Nm l'den Nm 24'e kadar iplikler üretilmektedir. Bu makineden bazılarını örnek olması için incelemekte yarar vardır.

Ring iplik makinesi CF 32 Nm 10 ila 24 arası dokuma halı, döşeme, triko ve örgü iplikleri üretimi için uygundur Aşağıdaki teknik niteliklere sahiptir:

- 75 mm'lik bilezik çapı.

- 105 mm'lik ekartman.

- 350 mm boyda masura.

- Yüksek kalite.

- 10500 devir/dak'ya ulaşan hız. Tek veya bağımsız çift taraflı modelleri vardır.

İki kademeli yüksek çekme imkanı veren çekim bölgesi ile donatılan ring iplik makineleri de vardır. Yüksek performanslı ve yüksek randımanlı olan Cf 32 makinesi aşağıdaki elemanlarla teçhiz edilebilir.

- Çok iyi incelenmiş otomatik takım değiştirme tertibatı.

- Direk bağlantılı otomatik bobin besleme.

- Özel bir veri kaydedici cihazı

Ring iplik makinesi CF 43 Nm 3 ile 14 arası triko, halı, döşeme ve dekorasyon iplikleri için kullanılmaktadır.

Teknik nitelikleri:

Bilezik çapı: 94 mm

Ekartman: 120 mm

Masura boyu: 400 mm

Yüksek kaliteli taç kafa iğ (crown head)

9000 devir/dak gibi yüksek bir hız.

Ring iplik makinesi CF 43 makinesi aşağıdaki özelliklere sahiptir:

- Malzeme kayıplarını azaltan kopma bant durdurucu ile techiz edilen iki bölgeli kollu tip çekim bölgesi.

- Merkezi kumanda,

- Klasik ringlere göre iki misli iğ sayısı,

- Tamamen otomatik takım değiştirme,

- Ring ile bobin makinesi bağlantısı.

Otomatik ve yüksek performanslı teçhizatlarla donatılmış bir makine olarak aşağıdaki etkileri vardır:

- Randımanı arttırma,

- Maliyeti azaltma,

- İşçi maliyetini düşürme,

- Kaliteli iplik üretme,

- Bobin makinesi veriminin önemli bir oranda arttırılması,

- İplik kg maliyetini azaltmak.

Tüm eğirme makinelerinin keten türünü çalışanları da bulunmaktadır.

Ring iplik makinesi CF 29 bilhassa tafting ipliği olmak üzere yarı kamgam Nm l ila 8 ipliklerin imalatına uygundur.

Aşağıdaki özelliklere sahiptir:

- 7500 devir/dak'ya ulaşan yüksek hızlar.

- Yüksek performanslı üç tip çekme bölgesi ile kullanılacak malzemeye uygun seçim imkânı

- Kaliteli iplik

Başlıca özellikleri şunlardır:

- Bilezik çapı: 120 mm

- Ekartman: 160 mm

- Masura boyu: 600 mm

- Taç kafalı iğler

Ştrayhgarn Ring Eğirme Makinesi

Ştrayhgarn iplik üretilen ring iplik makinelerinde daha kaba iplikler üretilir. Yaygın olan makine fitil yumağından besleme yapılarak iplik üretilen sistemdir. Fakat bant beslemeli değişik makinelerde vardır.

Ştrayhgarn iplik üretiminde taraktan direkt fitil yumakları yapıldığı için, ring iplik makinesine bu yumaklar yerleştirilerek fitil beslemesi yapılır.

Daha kaba iplik üretilmesi, iplik sarım tertibatında değişiklikler gerektirmektedir. Kalın ipliğin masurada çabuk dolması sonucunda masura değişiminden doğacak zaman kaybını en aza indirmek için daha büyük masuralar kullanılmıştır.

Emme tertibatı veya vakumlu kopuk toplama sistemi, Ştrayhgarn iplik makinelerinde bulunması gereken standart tertibat haline gelmiştir. Bu sistem kopan fitillerin eğirme bölgesinde toplanmasını, verim silindirlerini sarılmasını önlemektedir. Kopan fitil uçları iplik yörüngesinin uygun bir yerine yerleştirilmiş bulunan kısa hava emme tüpleri vasıtasıyla içeri çekilen hava cereyanına kapılarak emilir ve iplik makinesinin iki tarafındaki kanallardan makinenin bir ucunda toplanarak filtre hücresine gider. Emilen hava filtrelerden geçip iplikhaneye üflenir. Bu tertibat çift iplik meydana gelmesinin, iplik kopmalarına, uçuntu birikmesine mani olur ve iplik makinesinin temiz tutulmasını sağlar.

Ring Eğirme Makinesinde Fitil Besleme

Yün iplikçiliğinde yün iplik eğirme makinelerine elyaf üç şekilde beslenir.

Bunlar;

- Fitil yumağı halinde

- Fitil kopsu halinde

- Bant halinde.

Kamgarn ring iplik makinelerinde fitil kops halinde makineye beslenir.

Yarı kamgarn ring iplik makinelerinde fitil kopsu beslenildiği gibi elyaf bandı da beslenir.

Ştrayhgarn ring iplik makinelerinde fitiller yumak halinde beslenir.

Ring Eğirme Makinesinde Çekim Tertibatı

Ring iplik makinesinde şerit halindeki elyaf topluluğunun inceltildiği kısımdır.

Çeşitli silindir ve çekim tertibatlarından oluşur:

- Besleme silindirleri,

- Çekim silindirleri (taşıyıcı silindirler),

- Manşon (baskı silindirleri) ve apron,

- Temizleme silindirleri.

Besleme silindirleri

Materyalin iplik makinelerine girişini (beslenmesini) sağlayan silindirlerdir. Besleme silindirinden geçtikten sonra fitil artık çekim bölgesine girmiştir.

Çekim silindirleri (taşıyıcı silindirler)

Çekim bölgesinin ait bölümünde bulunan silindirlerdir. Çekim sırasında elyafın kontrol altında tutulmasını sağlamak için bazı kamgam çekme makineleri ile bazı iplik eğirme makinelerinde, başlıca çekme silindirleri arasına yerleştirilmiş olan pozitif tahrikli düz metalik silindir. Bu silindir üstünde birlikte çalışan bir baskı silindiri ile birlikte kullanılır, işlenmekte olan elyafın uzunluğuna göre bir, iki veya üç grup taşıyıcı silindir kullanılabilir.

Bu silindirler baskı silindiri ile elyafın kontrolünü ve çekme silindirlerinin arasına yerleştirilerek tahrik sağlayan düz metalik yapıdaki taşıyıcı silindirlerdir. Elyaf baskı silindiri ile taşıyıcı silindir arasından geçer.

Manşon (baskı silindirleri) ve apron

Baskı silindirleri düzgün bir çekim için önemlidir. Taşıyıcı tarafından sevk edilmekte olan ham maddenin üstünde duran, sürtünme ile tahrik edilen, baskı kuvveti ile yüklenmiş, pürüzsüz, tahtadan, sentetik kauçuk kaplı veya madenden silindirlerdir. Baskı silindirleri bazı kamgam çekme ve eğirme makinelerinde çekim esnasında elyafı çekmek, kontrol altında tutmak için kullanılır.

Çekim tertibatlarında, çekim kayışlarına apron adı verilir. Çekim ve baskı silindirlerinin arasında altta ve üstte bulunur.

Temizleme silindirleri

Baskı silindirlerinin temizleme işlemini yerine getirirler. Baskı silindirlerinin verimini ve hassasiyetini doğrudan etkilerler.

Ring Eğirme Makinesinde İğler

İğ, iplik masurasının takıldığı, masuraya dönmesi için hareket veren, böylelikle iplik sarımını da gerçekleştiren ring makinesinin en önemli elemanıdır. Boyun ve taban kısımlarından yataklanmış şekilde bulunurlar. Bu şekilde 7000 devir/dakika'ya çıkan iğ devri (en eski tiplerde 3000 devir/dakika) rulmanlı yatakların iğlere uygulanmasıyla 25.000 devir/dakika'ya çıkarılabilmiştir. İğlerin daha yüksek hızlara çıkmasını, kopça ve bileziğin sürtünme mukavemeti sınırlar.

İğ hızı arttıkça bütün sistemin titreşimi ve yataklara gelen basınç artar, bunu önlemek için kendi kendini ayarlayabilen özel yataklar geliştirilmiştir. İğlerin diz ile komuta edilen fren tertibatı vardır. İğlerin düzgün çalışması için iğ yataklarının iyi bir şekilde yağlanması ihmal edilmemelidir

İğ hareketi iki şekilde sağlanır;

- Elastik prensip; makinenin her bir yüzünde 2 iğ veya 4 iğ çevrilebilir.

- Direkt dişlilerden gelen hareket.

İğlere hareket genellikle iğ şeritleri ile sağlanır. Bu açıdan makine sistemi ayrılmıştır. Birkaç tamburdan alınan hareket sonsuz iğ şeridi tarafından sisteme ait (genellikle 4 iğ) iğlere iletilir. İğler farklı büyüklükte olup, atkı ve çözgü iğleri ya da kaymalı ve rulmanlı yataklar olarak ikiye ayrılır.

İğlerin tahriki için gerekli enerji miktarı; iğin devir sayısına, yataklama biçimine, yağlamaya, iğ sisteminin ağırlık ve şekline bağlıdır. İğe hareket veren ve ileten ayrıca iğe yataklık eden çeşitli tertibatlar vardır. Bunlardan başlıcaları şunlardır:

- İğ kovanı,

- İğ kasnağı,

- İğ şeridi.

İğ kovanı

Bir iğ ünitesinin içinde, iğin döndüğü yatakları taşıyan bölümüne iğ kovanı denir.

İğ Kasnağı

iğe hareket veren elemanlardan biridir. Bir iğ veya yalancı büküm düzeninde band, kord, kayış veya iple tahrik edilen kasnaktır.

İğ şeridi

İği tahrikleyerek dönmesini sağlayan hareket iletim kayışıdır, iplik eğirme ve büküm makinelerinde olduğu gibi küçük çaplı kasnaklara güç transmisyonu için tasarımlanmış olan ve normal olarak genişliği 50 mm'den fazla olmayan, genellikle yüksek çözgü sıklığında dokunmuş dar kumaştır.

Eski tip iplik makinelerinde iğ tahrikine kaytan kullanılırdı. Yeni makinelerde hız nedeniyle bunların yerini iğ şeritleri almıştır, iğ şeritlerinin genişlikleri genellikle 8-10-12 mm'dir. Her bir sonsuz iğ şeridi tamburlardan aldığı hareketi iğlere aktarır. Poliamid 6 veya 6,6’dan yapılmıştır. Pamuklu şeritler önemini kaybetmiştir. Şerit gerginliği, gergi kasnağı ile sağlanır. Kaymalı yataklarda gerginlik 1000-1200 gr, rulmanlı yataklarda 600 gr. civarındadır. Şeritlerin dikiş yerlerinde pürüz olmamalıdır.

Ring Eğirme Makinesinde Bilezik

İğ etrafındaki kopçanın dönüş yolunu oluşturan kaliteli sert çelikten yapılmış metal çemberdir. Bilezik yüksek bir sürtünmeye maruz kalır. Bileziklerin yüzeyleri kopçadan daha sert yapılmıştır. Kopçanın verimli hareketi için tam yuvarlak olması ve yüzeyinin düzgünlüğü çok önemlidir. Tek ve çift taraflı bilezikler mevcuttur. Çift yüzlü bileziklerin iki yüzü de kullanılabilir.

Çift taraflı bileziklerde kullanılmayan tarafın paslanması sakıncası vardır. İyi bir bakım ile bilezik 5-6 sene dayanır. Bilezik kalınlıkları; flanş l = 3,2 mm flanş 1,5 = 3,7 mm flanş 2 = 4 - 4,1 mm'dir.

Bilezik genişliği (iç çapı) iğ aralığına bağlı olarak 40-60 mm arasında değişir. Bilezikler önceleri dökme demirden şimdi ise ağırlık nedeniyle preslenmiş çelik saçtan yapılan bilezik sehpalarına monte edilmişlerdir

Bilezik rayı (planga)

Bilezikli iplik eğirine makinelerinde, bileziklerin monte edildiği, önceleri dökme demirden şimdi ise ağırlık nedeniyle preslenmiş çelik saçtan yapılan sehpadır.

Ring Eğirme Makinesinde Kopça

Bilezikli (ring) iplik eğirme işleminde, ipliğin masuraya sarılırken içinden geçtiği, ipliğe gerginlik veren, iğle birlikte bükümü sağlayan, bileziğe takılı şekilde hareket eden ve hareketini iplikten alan metalik veya plastik parçadır. Kopça, bilezik üzerinde sürüklenerek hareket eder ve iğ vasıtası ile bükülen ipliği sarılmak üzere masuraya verir.

Kopçaların çift taraflı, tek taraflı, C, N, elips, oval kopça gibi çeşitleri vardır. İyi bir kopçanın; bilezik formuna uygun olması, düzgün satıhlı olması, iyi bir malzemeden yapılmış olması ve uygun ağırlıkta olması istenir.

Kopçalar ağırlıklarına göre numaralandırılmıştır. İpliğin numarasına göre kopçalar değiştirilir.

Ring Eğirme Makinesinde Balonlaşma ve Balon Ayırıcıları (Seperatör)

Balonlaşma

iplik eğirme, katlama, sarma işlemleri sırasında ipliğin balon rehberinin içinden dışarı çekildikleri zaman hareket halindeki ipliklerin bir eğri çizen görünüşüdür.

Kontrol edilmeyen aşırı balonlaşma eğirmeyi bozabilir.

Yeterli iplik sarma hızı ile hareket halinde bulunan iplik, patrondan sağıldığı masurada dönerken bir balon şeklinde görülür. İpliğin sağıldığı bobin sabit olabileceği gibi orijinal sarılış yönünün aksi yönde döndürülebilir.

Bobin sabit olabileceği gibi orijinal sarılış yönünün aksi yönde döndürülebilir. Balonun alacağı şekil aşağıda sayılan faktörlere bağlıdır:

- Bir patronun etrafında dönen ipliğin geçişine etki eden hava direnci,

- Dönmekte olan ipliğe etki eden merkezkaç kuvvet,

- İpliğin numarası ve cinsi,

- İpliğin sarılma hızı,

- Masura uzunluğu.

Ring Eğirme Makinesinde Domuz Kuyruğu (İplik Kılavuzu)

İpliğe rehberlik yapan son eleman iplik kılavuzu, diğer adıyla balonlaşma gözüdür. İplik kılavuzu iplik eğirme, katlama, sarma işlemleri sırasında ipliğin sarıldığı patronun ekseni ile aynı hizada ve üstünde uygun bir mesafede bulunan, iplik balonunun üst noktasını oluşturur.

Masura ve Kops

Elyaf, iplik haline getirildikten sonra çeşitli cisimlere sarılır. Üzerine iplik sarılan bütün elemanlara iplik patronu denir. Ring iplik makinesinde eğirilen ipliğin üzerine sarıldığı iplik patronuna masura, üzerine iplik sarılmış masuraya da kops denir. Ayrıca; sadece iplik değil, örneğin; fitillerin sarıldığı masuralara kops adı verilir.

Kopsun genellikle kağıt bir tüpten oluşan dikey delikli merkezi vardır. İplik makinelerinde masuranın temeli iğe geçirilmiş olan plastik veya kâğıt bir tüp olabilir. Çeşitli ölçülerde ve tiplerde olabilen kopslar iplik eğirmede kumaş üretiminde çeşitli gereksinimlerine uygun olarak üretilir. Boş masura uzunluğu pamuk iplikçiliğinde 20-21-23-24 cm'dir. Bilezik çapına bağlı olarak boş masura ağırlığı 50-80 gr arasındadır. Yünlü sistemde boş masura uzunluğu 35-40-60 cm'dir. Kopslar kendi halinde belirli bir amaçla kullanılacak şekle sahiptir, örneğin; atkı kopsu mekik içine girecek şekildedir.