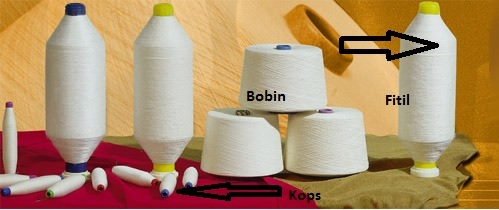

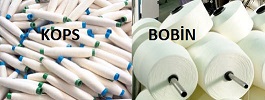

Bobinleme işlemi ipliğin sarılı olduğu kops veya bobinden başka bir bobine aktarılmasıdır.Bu işleme bobin aktarma da denir.İplikler üretildikten sonra kopslara veya open-end eğirme sisteminde olduğu gibi bobinlere sarılır.Bu aşamadan sonra iplik için iki yol vardır.Ya son mamül olarak piyasaya sunulacak ya da işletme içinde hammadde olarak ele alınıp dokuma veya örme işletmesine sevk edilecektir.Kops hiçbir halde kullanılamayacağından,işetme içinde hammadde olarak ya da satışa uygun hale müşteriye satmak amacıyla BOBİNLEME işlemi yapılır.

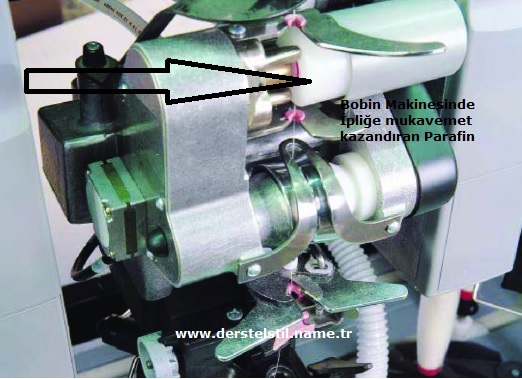

Zira Ring iplik makinelerinden sevk edilen kopsların üzerinde az miktarda (ortalama 60 gr) iplik bulunmaktadır. Bobin makinelerinde ise bu kopslar birleştirilerek 1,8 kg – 2,0 kg ağırlığında bobinler hâline getirilmektedir. Burada ipliğin üzerindeki ince - kalın yerler, çift iplik ve balık tabir edilen hatalar temizleyici vasıtasıyla kesilip uzaklaştırılır. Bobin makinesinde triko ipliği çalışılıyorsa ipliğe parafin verilir.İplik üzerindeki kalın yerler örme veya dokuma kumaşlarda hatalı yüzey oluşturmakta, özellikle sakallı veya çift iplik tipindeki hatalar örme makinelerinin iğnelerine ulaştığı takdirde hem dokuyu parçalamakta hem de iğne kırmaktadır. Maliyetleri direkt olarak etkileyen bu hataların bobinleme prosesi sırasında iplikten mutlaka temizlenmesi lazımdır.

BOBİN MAKİNESİNİN GÖREVLERİ

1-Ring iplik makinesinde kops hâlinde sarılmış iplikleri birleştirerek 1,8 kg – 2,0 kg ağırlığında bobinler hâline getirmek.

2-Dokuma-örme hatalarına ve makinelerde kopuşlara neden olabilecek iplik düzgünsüzlüklerini (neps, balık, düğüm, kalınlık ve incelik vb.) gidermek

3-Bobin olarak boyama işlemi görecek iplikler için boyanın ipliğe kolayca yayılmasını sağlayacak delikli boya bobinlerine sarmak

4-Ring iplik makinesinde büküm kısa bir mesafede verildiği için büküm dağılımı düzgün değildir. İpliği kopstan bobin hâline geçirirken büküm dağılımını düzgünleştirmek.

İPLİĞİN BOBİNLENMESİ SIRASINDA GİDERİLEN HATALAR

1-iplikte ince-kalın yer:

İplikteki kalın yerler az bükülmüş yerlerdir. Kalın yerler ipliğin mukavemetini düşürerek dokumada kopuşlara neden olmaktadır. İnce yerler ise iplikte elyafın az olduğu yerlerdir. Kopuşlara ve kumaşta hatalara neden olmaktadır.

2- İplikte düğüm:

İplik üzerindeki düğümler değişik büyüklüklerde olabilir. Düğüm bulunan çözgü iplikleri lamellerden geçmez, kopar. Örmecilikte ise iğne kırılmalarına neden olur.

3-Ekleme hataları:

İplik makinesinde kopuş sırasında eğrilmemiş kısımdan alınan uç, iplik sevk silindirinin altına diğer uçla beraber yerleştirilip sevk edildiği için ekleme hataları oluşur.

4-İpliğe sarımı uçuntular:

iplikhanedeki uçuntuların ipliğe sarılması ile oluşan hatalardır.

5-Bitkisel ve hayvansal atıklar:

Bitkisel ve hayvansal atılar balyadan ipliğe kadar ulaşabilen kalıntılardır. Dokuma sırasında hatalara neden olur.

6-Çift iplik hatası:

İplik makinesinde son çekim silindirinden çıkan iki ipliğin bir iğde bükülüp sarılması ile oluşur. Özellikle belirgin düzeyde yüzey hataları oluşturur.

KLASİK VE MODERN BOBİN MAKİNELERİNDE ANA ELEMANLAR

1-iplik gezdiricileri:

Bobinaj sırasında ipliğin bobin masurası üzerine çapraz veya düz şekilde sevk edilmesini sağlayan elamandır. Özellikle çapraz sarılı bobin makinelerinde bulunur.

2-İplik frenleri:

İpliğin sabit ve belirli bir gerilimde sarımını sağlayan ve temizlemeye de yardımcı olan elemandır. Yaylı silindirli ve diskli çeşitleri bulunmaktadır.

3-İplik temizleyicileri:

İpliğin kopstan bobin hâline getirilmesi sırasında ince, kalın, düğüm, büküm hataları olan yerlerin bıçak yardımı ile kesilerek iplikten uzaklaştırılması işlemini sağlar.

4- İplik yoklayıcıları:

İplik yoklayıcılarının görevi, kopma anında bobinin durmasını sağlamaktır. İplik yoklayıcıları iplik temizleyicilerden sonra yer almaktadır.

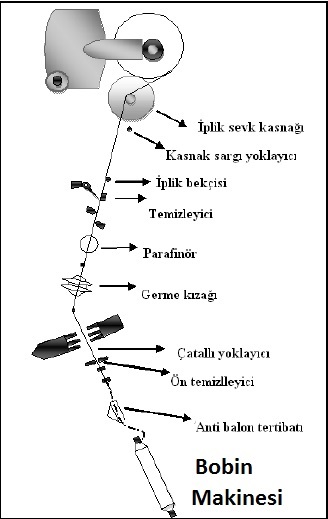

Bobin makinesinde kopsların oturduğu bütün iğler aynı konumda ve yukarıdan bakıldığı zaman iğ, gözle düşey konumda olmalıdır. İğler arasındaki konum farklılığı iplik gerginliğini doğrudan etkiler. Aşağıdan yukarıya iplik yolu incelendiğinde en alta bir iğ üzerine oturmuş kopstan çözülen iplik, balon kırıcıdan (anti-balon tertibatı) geçer.

Burada iplik balonu daraltılır.Ön temizleyicide özellikle iplik üzerinde kalmış çepel ile alınabildiği kadar neps ve uçuntular temizlenir. Ön temizleyiciden sonra iplik tansiyon kancasından geçer. Tansiyon kancasının görevi ipliğin ucunu ileriye iterek belli gerginlikte sarımını sağlar. Üst emiş kolu ise bobine sarılan ipliğin ucunu bulmayı sağlar.

Tansiyon kancasından geçen iplik sensörden geçer. Görevi ipliğin hattını kontrol ederek ipliğin sarımını sağlamaktır. Çatallı yoklayıcı (tansiyon) ipliğin mevcut olup olmadığını kontrol eder. İplik çatallı yoklayıcı tarafından hissedilmiyorsa (yani iplik yoksa) alttaki masura değiştirilir. Daha sonra iplik, fren tertibatından (sensör) geçer.

Amaç ipliğin kontrollü olarak sarılmasını ve gerginlikle iplik üzerindeki zayıf yerlerin kopmasını sağlamaktır.

Eğer triko ipliği çalışılıyorsa iplik parafinlenir. “Deveboynu” da tabir edilen emiş düzesi (üst emiş kolu) iplik koptuğu zaman bu ipliği emer. İplik temizleme tertibatında iplik hatalarından temizlenir. İplik düğüm tertibatında ise kopan ipliğin iki ucu birbirine eklenir. İpliğin iki ucu düğümlenmemekte ve basınçlı hava yardımı ile iplik uçları kaynatılmaktadır (Splicer yardımıyla). En sonda ise yivli tambur tarafından sürtme sonucu döndürülen bobine iplik sarılmaktadır.

Balon kırma tertibatı:

Balon kırıcı kopstan iplik sağılırken meydana gelen balonu ufaltır. Yani ipliğin daha fazla gerilmesini önleyerek yüksek bobinleme hızlarıyla çalışmaya imkân hazırlar. Kops, pozisyonu itibariyle anti balon tertibatını ve fren tertibatı girişini ortalamaktadır. Döndürülen bobin vasıtasıyla iplik, kopstan sağılmaya başlanır.

Böylece hareket eden iplikte bir gerginlik görülmeye başlar. Bobin sarımının devam etmesi kopsun boşalmasını gerektirecek, kopsun dibine gelindiğinde ise iplikteki gerginlik azami değerine ulaşacaktır. Bunun sebebi ise dolu kopsta ufak olan balonun kopsun boşalmasına paralel olarak büyümesidir. Sarım hızı arttıkça genel olarak gerginlik de artar. Anti balon tertibatının diğer bir görevi de ipliğin spiraller yapmadan kopstan sağılmasını sağlamaktır. Böylelikle ipliği fazla germeden yüksek bobin hızlarıyla çalışmak mümkün olmakta ve ipliğin bobine sarılmasındaki yoğunluk değişmemektedir. Bu durum, boya bobinleri için çok önemlidir.

Ön temizleyici:

Ön temizleyici (sensör) iplik freninin altıda olup bükümden dolayı kopstan gelebilecek fiyonk şeklindeki iplikteki kırılmaların fren sahasına girmesini önler. İplik, sevk plakasının kenarı ile hareketli kıskaç kolunun meydana getirdiği bir yarıktan sevk edilir. Bu yarığı en dar ayarlandığı mesafe 0.5-0.7 mm’dir. Skalalı ayar düğmesi ve ayar kolu vasıtasıyla yarık aralığı 0,5-2,0 veya 2,6 mm・ye kadar kademesiz olarak ayarlanabilir.

İplik fren tertibatı :

Bu tertibatın görevi ipliğe homojen bir gerginlik kazandırmaktır. Böylece iplik üzerindeki zayıf yerler bu gerginliğin etkisiyle kopartılacak ve bobin belirli bir sertlikle sarılacaktır. İpliğe uygulanabilecek en uygun frenleme kuvveti (yani gerginlik) ipliğin kopma mukavemetinin yaklaşık %8 -12・si civarında olmalıdır. Gerginliğin arttırılması hâlinde iplik üzerindeki elastikiyet kaybolmakta ve bu durum özellikle dokumada yoğun iplik kopuşlarına sebep olmaktadır. Gerginliğin düşük tutulması hâlinde ise iplik üzerindeki zayıf yerler kopmayacaktır.

İplik emiş düzesi ve kapatma klapesi:

Bobin makinesinde sarılmakta olan ipliğin kopması hâlinde iplik emiş düzesi, sevk plakası ile kops arasındaki alt ipliği emer. Kapatma klapesi iplik emiş düzesinin ağzını kapatır. İpliğin kopması anında iplik emiş düzesi alt ipliği emer ve kanaldaki devamlı emiş havası vasıtasıyla sıkıca emilir vaziyette tutar. Kapatma klapesi, mıknatıs vasıtasıyla; iplik kopuşundan sonra alt ve üt ipliğin bağlanması sırasında ve dolu bobinin değiştirilmesi sırasında iplik emiş düzesinin ağzını kapatır.

Elektronik iplik temizleyicisi:

İplik freninden sonra yer alan elektronik iplik temizleyicisi iplik üzerindeki kalın yerler, ince yerler ve çift iplik gibi hataları temizler. Bunu sağlamak için elektronik temizleyici, içinden geçmekte olan ipliği kontrol eder ve bobin iğinin bilgisayarına; statik iplik sinyali, dinamik iplik sinyali, kalın yer sinyali, ince yer sinyali ve çift iplik sinyali diye sinyaller gönderir. Elektronik iplik temizleyici, optik sistem ve kapasitif sisteme göre çalışmaktadır. Optik sistemde ipliğin çapı ışıkla ölçülmekte, kapasitif sistemde ise ipliğin kütlesi kondansatörlerle ölçülmektedir.

Elektronik iplik temizleyicisinde yapılabilecek ayarlar

1-Materyal ayarı

2-İplik numarası : Laboratuvarda tespit edilen fiilî iplik numarası skalada ayarlanır.

3-İplik çap ayarı :İplik çapındaki kalınlaşma % cinsinden belirtilir.

4-Hız ayarı : Bobin makinesindeki sarım hızının değeri skalada ayarlanır.

5-Hata boyu ayarı : Örme ve dokuma ipliğinin kumaş üzerinde kabul edilebilen hata boyunun üzerindeki hataların kesilmesidir.

6-İplik düğümleme tertibatı :

İplik düğüm tertibatı iplik uçlarının düğümlenmeyip birbirine kaynatıldığı ve ek yerinde uç olmayan hatta birleştirme yerinin dahi fark edilemediği splicer sisteminden oluşur. Splicer; basınçlı hava yardımıyla iplik uçlarının düğümsüz bir şekilde birleştirilmesidir. Havalı splicer ile iplik uçlarının bükümü önce hava ile açılarak hazırlanır, sonra birbirine karıştırılır ve hava tübülansı ile beraberce bükülür. İpliğin bu bağantı yerinin mukavemeti, normal iplik mukavemetine yakıdır.

7-İplik sevk tamburu:

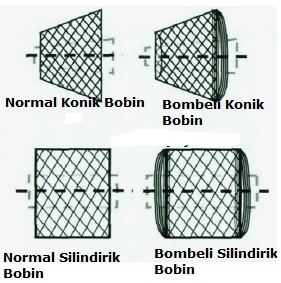

İplik yoklayıcısı tarafından kontrol edilen iplik baraban vasıtasıyla döndürülen bobine sarılır. Bobin, yivli tamburun üzerine oturduğu için yivli tamburun dönmesiyle beraberinde bobini de çevreden değerek döndürürken üzerindeki kanalın içine giren ipliği de sağa sola gezdirir. Bir bobinin çevreden tahrikinin faydası çapın büyümesine bağlı olmaksızın bobin sarım hızının değişmemesidir. Bobinin kullanım yerine göre yivli tambur

içindeki yivlerin kursu 1,5 - 2,5 yoldur. Yani bobinin bir kenarından diğer kenarına kadar ipliğin bobin etrafında 1,5 - 2,0 veya 2,5 defa dolanmış olması demektir. Tambur ve bobin birlikte döndüğü için tambur üzerindeki kanalların eğim açısı, bobin sarım açısına eşit olur. Kanalların eğimi, simetrik veya asimetrik olabilir.

8-Kuşak bozma tertibatı :

Bobin sarıma sırasında yivli tambur tarafından çevreden döndürülür. İplik sarıldıkça bobinin çapının büyümesiyle bobinin devir sayısı azalırken yivli tamburun devir sayısı aynı kalacağı için bobin ile tambur arasındaki devir oranı değişir. Devir oranlarının kesirsiz sayılara rastladığı durumlarda birbiri ardına yapılan sarımlar çok sık olarak yan yana gelir ve kuşak oluşturur. Boya bobininin sarılması durumunda bu kuşaklar abrajlı iplik boyamasına sebep olduğu için sağılması sırasında birkaç sarım katı birbirinden fırlayabilir. Kuşak bozma tertibatının görevi, yivli tamburu sarı sırasında bobine göre biraz kaydırılarak iplik katlarını birbiri üzerine sarılmasını önlemektir.

9-Dolu bobinde durdurma tertibatları :

Her sarım başlığında sarılmakta olan bobinlerin dolduğu, metraj ölçüm sistemi ve çap ölçüm sistemi ile tespit edilir ve dolan bobin durdurularak değiştirilir.

a-Uzunluk ölçüm sistemi:

Bu sistem istenilen uzunlukta bobin elde etmeye yarar. Bobinleme işlemi sırasında bobin iğ bilgisayarı bobine sarılan ipliğin uzunluğunu ölçer. İstenen uzunlukta iplik bobine sarıldığı zaman bobin iğ bilgisayarı tamburu durdurur ve bobin değiştirilir.

b-Çap ölçüm sistemi:

Bobin istenen çapa ulaştığı zaman çap durdurma tertibatı tarafından durdurulur. İplik sevk tamburu ve bobin arasındaki devir sayısı oranından giderek iğ bilgisayarı sürekli olarak bobin çapını tespit eder. istenen çapa ulaşıldığında iğ bilgisayarı bobini durduracak ve dolu bobin değişecektir.

BOBİN İPLİĞİNİN DÜZGÜNSÜZLÜK KONTROLÜNÜN AMACI

İplik üzerinde meydana gelecek düzgünsüzlük; dokuma,örme, boyama, terbiye ve hazır giyimde ortaya çıkar. Bu hatalar, sonraki işlem kademelerinde giderilemez. Bu nedenlerden dolayı bobinli ipliğin düzgünsüzlük kontrollerinin mutlaka yapılması gerekir. Bobinli ipliğin düzgünsüzlük kontrolünün amacı, kütle ve birim uzunluktaki ağırlık değişiminin doğru bir

şekilde gözlenmesidir. Düzgünsüzlükte, önemli sapmaların karakteristiklerinin tanınmasında diyagram kullanılır. Düzgünsüzlük cihazında bobinlenmiş ipliğin testi yapılır ve bu test değerlendirilir. Değerlendirmede şu ölçütler önemlidir.

% U düzgünsüzlük değeri (ince yer, kalın yer, neps)

% CV değişim kat sayısı

Üretilen ipliğin çeşidine, kalitesine ve tipine göre TSE, ASTM, ISO ve düzgünsüzlük istatistik değerleri ile ipliğin kalitesi tespit edilir.

% U Kütle değişimini etkileyen ölçütler

1-% - 50 ince yer

2-% + 50 kalın yer

3-% + 200 neps (ring)

4-% + 280 neps (open end)

Bobinlenmiş iplik, kusursuz bir iplik değildir.Harmanın genel özellikleri, üretim aşamasındaki makine, donanım ve klima şartlarındaki olumsuzluklar, iplikte hatalara neden olur. Tüm dikkat ve kontrollere rağmen iplik üzerinde ince yer, çift iplik, kalın yer, neps, tüylülük ve balık gibi iplik hataları oluşur. Düzgünsüzlük kontrolü yapmak için bobin makinesinden numune bobinler alınır. Laboratuvara getirilir. Standart atmosfer şartlarında (Sıcaklık, 20± 2 oC, rutubet % 65± 2 olarak belirlenir.) 24 saat bekletilir. Laboratuvar şartlarına uyum sağlayan bobinlerin kontrolü yapılır.

PARAFİNLEME

İpliğin sürtünmeye karşı göstereceği dayanımı artırmaktır. İpliğin sürtünmeye karşı gösterdiği dayanım, daha sonra göreceği işlemler açısından son derece önemlidir. Özellikle örme ve dikiş iplikleri, yüksek ölçüde sürtünmeye maruz kalan ipliklerdir. Yapılan işlemler sırasında makinelerin özelliğinden kaynaklanan nedenlerle iplikte aşırı derecede sürtünme oluşması ve bunun sonucunda mukavemetin düşmesi olasıdır. Bu tip ipliklerin sürtünmeye karşı dayanımının son derece yüksek olması gerekmektedir. Sürtünme; iplikte bozulma, aşınma, mukavamet kaybı gibi olumsuzluklara zemin hazırlar. Parafinleme ile bu olumsuzluklar azaltılmaya çalışılır. ipliğin yüzeyinin küçük parafin parçacıklarıyla kaplanması ve yüzeye kayganlık kazandırılması işlemine parafinleme denir.Bu işlem sonucunda elde edilen ipliğe parafinli iplik denir.

Parafinleme işlemi iki şekilde yapılır:

1-Katı parafinleme: Genelde ham maddesi doğal liflerden üretilmiş ipliklerde kullanılır.

2-Sıvı parafinleme: Daha çok flament ipliklerde uygulanır.

Öncelikle parafinin ipliğin yüzeyine iyi bir şekilde nüfuz etmesi gerekir. Bir kilogram ipliğe 0,5 g ile 1,5 g arası parafin verilir. Yani ipliğin parafin alma oranı % 0,05 ile 0,15 sınırları içinde ise parafinleme işlemi doğru yapılmış demektir.Parafin miktarına göre iplikteki sürtünme kat sayısının değişimi farklılık gösterir. İplikteki parafin miktarı ne çok ne de az olmalıdır. Gereğinden az ya da çok olması sürtünme kat sayısını etkiler. Parafini seçerken aşağıdaki şartlar dikkate alınmalıdır:

1-İpliğin tipi (ham madde, kullanım yeri vs.)

2- Ortam sıcaklığı (mevsim, çevre şartları vs.)

3-Her bir ipliğin parafin alma şekli (katı veya sıvı)

Yukarıdaki şartlara göre parafin seçimi ve parafinleme yapılır. Fakat asıl önemli olan parafinlenen iplikteki sürtünme kat sayısının değişimidir. İpliklerde parafin alma miktarı, deneylerle belirlenmiştir. Edinilen tecrübeler sonucunda, tüm ipliklerde parafin alma miktarı, bir kilogram iplik için 0,5-1,5 gram olarak belirlenmiştir.

Üretim aşamaları için standart şartlar olarak kabul edilen % 65 _+2 bağıl nem ve 20-+ 2 °C derecede pamuk elyafının kabul edilebilir nem değeri 8.5’tir. Yün ipliği, yıkanmış yün ve yünlü kumaşta ticari nem % 14’tür. Ketende % 12, tiftikte % 13, ipekte % 11, viskonda % 13, poliamidde % 5, poliesterde % 0.4, orlonda % 1.5’tir. % nem tekstil materyalinin absorpladığı su miktarının nemli materyal ağırlığına oranıdır.

İplik fabrikalarında mamulü (ipliği), en az telef oranıyla ve yüksek randımanla işleyebilmek gerekir. Bükümün korunması, tüylülük oranının azaltılması ve mukavemet kaybının önlenmesi için ipliğin rutubet değerlerinin belirli miktarlarda olması şarttır. Rutubet, aynı zamanda ipliğin alış ve satışında da çok önemlidir. Bu nedenlerden dolayı ipliğin rutubet kontrolü yapılır.

Bobinli ipliğin standart atmosfer şartlarına getirilmesi için kondisyonlama yapılır. Ticari rutubeti ise % 8,5 olarak ambalajlanır. Aynı zamanda ipliğe, gerekli olan nem verilmiş olur.

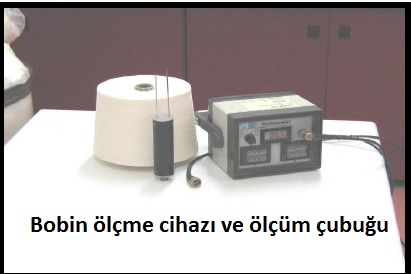

Bobinli ipliklerde değişik rutubet ölçme yöntemleri vardır. En yaygın ve pratik olanları, taşınabilir rutubet ölçme cihazlarıdır. Ölçümlerimizde kullandığımız cihaz da bu tür bir cihaz olan “Moistmeter” rutubet ölçme cihazıdır. Rutubet ölçme cihazında “LOW-düşük” ve “HIGH-yüksek” olmak üzere iki ölçüm aralığı vardır.

BOBİN ÇAP VE AĞIRLIK KONTROLÜ

Bobinlerin her birinin istenilen çap ve ağırlıkta üretilebilmesini sağlamak amacı ile bobin çap ve ağırlık kontrolü yapılır. Çap ve ağırlıklarının kontrolünü yapmak amacıyla bobin makinesinde üretilen bobinlerin içinden alınan bobinlere numune bobin denir. İplik kalite planına göre çalışır durumdaki bobin makinelerinden numaralanmış en az beş adet bobin numunesi alınır. Dolum süresi tamamlanmış dolu bobin örnekleri seçilir. İçlerine iğ (baraban) numaraları yazılarak laboratuvara getirilir. Laboratuvar ortamında en az 24 saat bekletilerek dolu bobinlerin istenilen rutubeti alması sağlanır. Bobin, istenen iplik uzunluğuna veya bobin çapına göre oluşturulur. Her iki durumda da maksimum bobin çapı ortalama 320 mm olmalıdır.