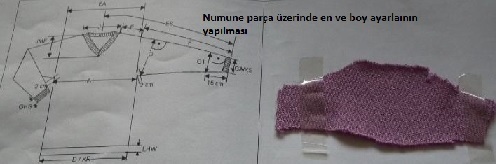

Genellikle numune çalışmasında orta beden bir ürünün ölçüleri verilir. Bu ölçülere göre numune parça küçük ise numune üzerinden orantılanarak veya numune tam boyutta ise birebir sayarak ve may ayarlarını da makineci kendi tecrübelerinden yararlanarak program içine yazarak ayarlar.

Ürünü makineden çıkaracağımız zaman bu değerleri makinenin durumuna göre tekrar ayarlanır. Bu ayarlama yapılacak kısım, desenin belirli satır aralığında yer alır. Bu en boy ayarlamaları yazılım programı üzerinden değiştirilir. Değiştirme işlemi üretici firmalara ve kullanılan desen programlarına göre değişir.

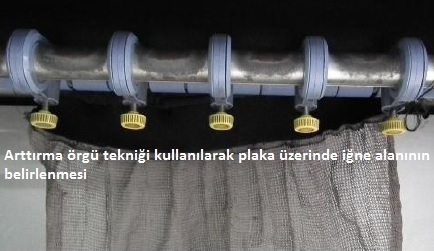

Plaka üzerinde örgü alanını hazırlarken önce program üzerinde yer alan iğne alanı kontrol edilir. Makine üzerinde ön ve arka plakada eksik, bozuk veya hatalı iğne varsa bunları yenisi ile değiştirilir. Makinenin plakasının üzerindeki iğnelerin tamamı dolu değil ise ve belirli bir bölümünü kullanarak örgüyü örebilecek durumda ve iğne takma ile vakit kaybetmek istenmiyorsak makine üzerinde örgü alanı sağa veya sola kaydırılarak desen makineye oturtulur. Ancak jakar çizimi varsa jakarı da kontrol etmemiz gerekir. Örgü alanını hazırlama makinelerin teknolojik özelliklerine göre değişmektedir. Yeni tip makinelerde örgü alanı, iğneleri tespit edildikten sonra makineye start emri verilir. Örgüyü, iğnelerden ana merdaneye kadar olan mesafeyi tarak diye tabir ettiğimiz yardımcı bir eleman çeker. Ancak eski tip makinelerde böyle bir özellik yoktur.

Örgü iğnelerden ana merdaneye kadar fire ipi veya parça tutturma yöntemi ile örülmek suretiyle aşağı indirilir. Eski tip makinelerde bazen de örgü ana merdaneye ulaşıncaya kadar yardımcı merdane dediğimiz metal yivli silindirler ile çekilir. Ancak bu yöntem örücü parçaya zarar verme olasılığı yüzünden çok fazla tercih edilmezler. Bu yöntemlerden size uygun olanı tespit ederek örgü alanını hazırlayabilirsiniz. Örgü alanı çalışan iğne sayısına kadar arttırma yazılımı kullanılarak iğnelerdeki örgü istenilen iğne sayısına ulaşılır. Böylece çekim merdane tarafından tüm örgü alanına eşit etki edecektir.

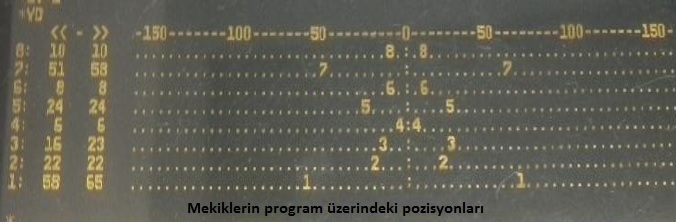

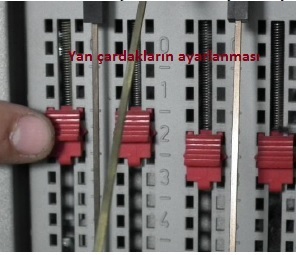

Çalışan iğne alanı üzerinde mekik varsa bunları iğne alanının dışına çekeriz. İğne alanının çok dışında ise de bunları iğne alanının yakınına kadar çekeriz. Aksi takdirde makine bu mekikleri bulamaz. Bu mekikleri kontrol edemediği için de iğne, çelik, mekik kırılmaları ve iğne plakası hasarlarına da neden olabilir. Mekiklerin çalışma durumlarına göre çok çalışan mekik örgü alanına program üzerinde daha yakın konumlandırılmış olması gerekir. Eğer tüm mekikler çalışıyorsa bu durumda mekikler bir merdiven basamağı gibi yan yana veya mekik uçları üst üste gelmeyecek şekilde yakın olarak konumlandırılır. Mekiklerin örgü alanına en uygun mesafede olması gerekir. Uygun mesafede olması üretim hızını etkiler. Aşağıdaki resimde makine üzerinde mekiklerin iğnelere olan mesafeleri gözükmektedir. Makinenin sağında ve solunda mekiklerin duruş mesafeleri sayısal ifadelerle görülmektedir.

Merdane çekim ayarı örgünün oluşumunda çok fazla önem teşkil eder. Dolu iğne örgülerde kumaş biraz daha tok olduğundan dolayı merdane çekiminde baskıların etkisi tek plaka örgülere göre daha fazla olur. Dolu iğne örgüleri ütüde düzeltmek, tek plaka örgülere göre biraz daha fazla uğraş gerektirir. Bunun için dolu iğne örgülerin çekimi çok düzgün ayarlanmalı. Ancak dolu iğne örgüler kenarlarda kıvrılma yapmadığından daha düz bir forma sahip olurlar. Böylece daha düzgün çıkarlar. Dolu iğne örgülerde çekim düzgün ayarlanmadığında merdane çekim farkları örgünün yapısının bozulmasına ve örgüde dönmelere neden olur. Aşağıdaki resimde dolu iğne örgünün merdane çekiminin bozuk yapılmış durumu görülmektedir. Örgü kenarlarındaki kıvrılmalara ve sarkmalara dikkat etmek gerekmektedir.

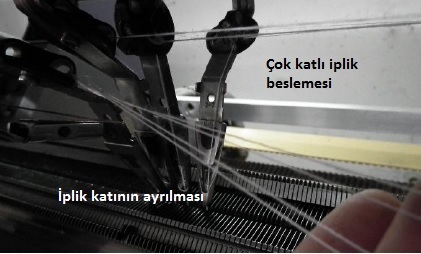

Numunenin kalınlığına göre iplik katı ayarlanır. Ancak 20/2, 10/1, 28/2, 30/2 numara vb. ipliklerle örgü yapabiliriz. İnce makinelerde tek kat iplik mekiğe beslenirken makine kalınlığı arttıkça iplik katıda artmalıdır. Dolu iğne örgüler yapı olarak kalın olduklarından genellikle ince tip makinelerde dokunmaktadırlar. Kalın tip makinelerde örgü çok kalın olacağından pek kullanılmamaktadır. Daha çok 10 numara ve üstü makinelerde dolu iğne örgüler yapılır. Bunun için de iplik çok ince olmadığı sürece çok fazla katlı iplikler kullanılmaz, 2–3 kat iplik veya bazen de tek kat iplik ile örgüler yapılır. Aynı makinede iplik katı arttıkça örgü ayarı da açılmalıdır. Aksi takdirde iğnelere zarar verebilir.

Çardak ayarı dolu iğne örgülerin üretiminde önemlidir. Hatalı yapılması durumunda dolu iğne örgülerin yüzeyinde hatalar meydana getirir. Biri sıkı, diğeri gevşek ayarlanmış çardak ile örülen parçanın bir ilmek sırasında küçük maylar, diğer may sırasında ise daha büyük maylar görünür. Dolu iğne örgüde bir sırada tek plaka örgüye göre daha fazla iplik harcanır. İki mekikle örülen dolu iğne bir örgüde çardaklar arasında oluşabilecek gerilim farkları örgü sırasında belirgin bir şekilde örgü yüzeyinde izler oluşmasına neden olacaktır. Bu türden hatalarla karşılaşmamak için üst çardak ve yan çardak gergi ve frenlerini düzgün ayarlamalıyız. İplik gerilim ölçme cihazları ile iplik gerilimini kontrol etmelisiniz. Aşağıdaki resimde yan çardağın ayarlanışı görülmektedir. Ayar yapılırken çardak üzerindeki sayısal ifadeler büyüdükçe gerilim artmaktadır. Sayısal ifade küçüldükçe de gerilim azalmaktadır.

Elektronik düz örme makinelerinde en önemli ayar makine hızı ayarıdır. Hız düşük ayarlanırsa üretim kapasitesi de düşer. Ancak çok hızlı çalıştırılırsa da makine örücü ve yardımcı elemanları zarar görebilir. Makine hızı maksimum hızdan % 10 civarında düşük tutulması daha sağlıklı üretim gerçekleştirmemizi sağlar. Dolu iğne örgülerde herhangi bir aktarma ve atlama işlemi olmadığından makine yüksek hıza ayarlanabilir. Yapı olarak baktığımızda ön ve arka iğnelerin hepsi örgü yaptığından triko üretiminde en rahat üretilen örgü çeşididir. Ancak en büyük dezavantajı iplik katında meydana gelebilecek bir düğüm fark edilmediğinde ve makine yüksek hızda çalışıyorsa kumaşta patlak ve delikler oluşur.

Program önce desen programının yapıldığı desen bilgisayarında kontrol edilir. Daha sonra örme makinesine aktarılır. Test işlemi program yapılırken test edilebildiği gibi makine üzerinde de test edilebilmektedir. Programın test edilmesinin amacı desen programını yaparken meydana gelmiş olan hataları ortadan kaldırmak. Makine üzerinde test yapılmadan örgüye başlamamak gerekir. Test programı komutları makine markalarına göre değişiklik gösterir.

Yüklenen programın test edilmesinden sonra ilk numune örülür. Ancak ilk numune örülürken çok dikkatli ve hassas olmamız gerekir. Bu ilk üretim parçası olduğundan dolayı örme işlemi sırası takip edilmelidir. Her komutun sembollere doğru işlemi yaptırıp yaptırmadığı kontrol edilmelidir. Basit bir örgü olmakla birlikte örme işlemi sırasında maylara uygun ayar verilip verilmediği ve merdane çekiminin doğru olup olmadığı kontrol edilir. Örme işlemi tamamlandıktan sonra parça makinenin altından alınır ve programda herhangi bir değişiklik yapıldı ise bu makine üzerinde aynı program üzerine kayıt yapılır. Ancak bazı üretici firmaların makinelerinde programa makine üzerinden müdahale yapılamayabilir.

Dolu iğne örgülerde lastik genellikle torba lastik olduğundan torbadaki lastik maylarının büyüklüğü dolu iğnedeki mayların büyüklüğüne yakın olmalıdır. Aksi takdirde bozuk bir görüntü oluşur.

Burada parçanın en ölçüsü, boy ölçüsü, lastik boyu ölçüsü ve tuşe kontrolü yapılır. Verilen numune ile karşılaştırılması yapılır. Ölçü föyünde yer alan genellikle orta beden dediğimiz “M” beden üzerinden kritikleri yapılır.

Test parçasının ölçümü yapılmadan önce mutlaka parça dinlendirilmelidir. Eğer ürün yıkamalı ise numuneden yıkanmalı, ütülü ise ütülenerek ölçü kontrolü yapılmalıdır. Parçalar yıkama ve ütüleme öncesi mutlaka teyellenerek bu işlemlere tabi tutulmalıdır.

Bu kritikler şunlardır.

1-Başlama ayarı dediğimiz lastik ucunun ayarına ve görünüşüne bakılır.

2-Lastik örgüsünün tuşesi kontrol edilir.

3-Lastik boyu ölçüsü kontrol edilir.

4-Beden örgüsü dediğimiz lastik üstü örgünün tuşesi kontrol edilir.

5-Parçanın boy uzunluğu ölçülür, eksiklik veya fazlalık dikkate alınarak gerekli değişiklikler yapılır. Daha önce yapılan değişiklik var ise ayarda yaptığımız değişiklik dikkate alınır.

6-Parçanın en ölçüsü kontrol edilir.

Bu yapılan kontroller ürünün bütününü oluşturan tüm parçaları (ön beden, arka beden, kollar, yaka ve diğer aksesuarlar) için ayrı ayrı yapılmalıdır.Yapılacak olan düzeltmeler programcıya (desenciye) makineden alınan programın son kayıtlı hâli ve düzelme parça ile birlikte verilir. Desenci gereken ayarlamaları yapar. Programı kayıt ederek tekrar model makineci diye tabir ettiğimiz elemana teslim ederek parçanın tekrar yapılmasını sağlar.Düzeltmelerini yaptığınız program tekrar makineye yüklenir. Desen yükleme uygulamasını tekrarlayarak hata yapmamaya dikkat ediniz. Gerekli kontrolleri yaptıktan sonra parçayı ikinci defa makineden çıkartır. Burada yine dikkatli davranılmalı, yapılan değişikliklerin doğru olup olmadığı kontrol edilmelidir. Hatasız bir üretim için numune çalışma aşaması çok önemlidir.