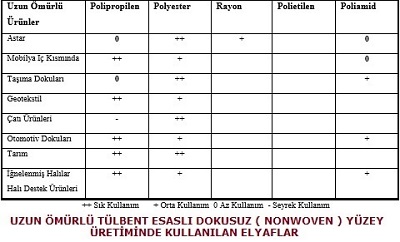

Dokusuz yüzey ürünlerin bazen %80'den fazlasını ve çoğunlukla da %100'ünü oluşturan elyaf, bu ürünler için en önemli malzemedir ve son üründen istenilen özellikler bu yapıya direkt bağlıdır.

Pamuk: Özellikle tıbbi tekstil ve aktarma kayışlarında.

Viskoz: Lastik ve endüstriyel dokuma alanında.

Akrilik-Modakrilik: Koruma üniformalarında, perukta.

Polipropilen: Kordon ve halat, kaplama kumaşları, filtre elemanları, geotekstil yapımında, tıbbi tekstil ürünleri, balıkçılıkta.

Poliamid: Halat ve benzeri uygulamalarda, emniyet kemerlerinde, paraşüt kumaşlarında, balıkçılıkta, kaynak elbiselerinde, kompozit malzeme olarak spor malzemeleri imalatında, kargo ve denizcilikte, araba lastiği imalatında, transmisyon kayışlarında ve askeri uygulamalarda.

Polyester: Lastik imalatında, halat yapımında, denizci elbiselerinde, filtre kumaşlarında, keçe imalatında, tıbbi tekstillerde, yangın kıyafeti olarak kullanılmaktadır.

Yüksek Performanslı Cam Lifi: Havacılık ve uzay sanayinde, inşaat alanlarında, jeneratörlerde, buhar türbinlerinde, iletişim teknolojisinde ve lastik imalatında. Yüksek Performanslı Polietilen: İş elbisesi imalatında, halat ve kablo yapımında, koruma elbiselerinde, kompozit yapılarda, balıkçılıkta, tıbbi malzemelerde.

Karbon Lifi: Havacılık ve uzay sanayiinde.

Seramik Lifi: İzolasyon malzemesi olarak kullanılmaktadır.

Doğal Elyaf Yapılı Dokusuz Yüzeyler: Pamuk, yün, jüt gibi elyaflardan oluşan yapılardır.

Yapay Elyaf Yapılı Dokusuz Yüzeyler: Rayon, polyester, polipropilen, naylon, viskon, akrilik, kevlar, nomex, karbon, cam vb. birçok yüksek performans elyafları içinde bulunduran yapılardır.

Harmonik Elyaf Yapılı Dokusuz Yüzeyler: İki veya daha fazla elyaf karışımından oluşan dokusuz yüzeylerdir. Bu yapılar doğal/yapay veya yapay/yapay elyaf karışımlı olabilirler. Karışımlar genelde mukavemet özelliklerinin arttırılması için yapılır. Bazı dokusuz yüzeylere karışım elyaflardan biri binder olarak görev yapar.

Genel olarak liflerin dokusuz yüzeyler üzerinde etkili olan özellikleri şunlardır:

• Elyaf denye veya boyutu

• Nem tutma

• Kesit şekli

• Esneklik

• Yüzey özellikleri

• Mukavemet

• Krimp, kıvrım özellikleri

• Uzama

• içerdiği terbiye (finish bitim) malzemesi

• Modül

Görüldüğü gibi dokusuz yüzey ürünler için uygun liflerin seçiminde pek çok parametre vardır. Bunun yanında elyaf fiyatları da hammadde tespitinde oldukça önemli rol oynamaktadır. Sadece başlangıçtaki maliyet değil, bir balya elyafın bitmiş bir dokusuz yüzey topu haline gelene kadar ki kümülatif maliyeti de önemlidir.

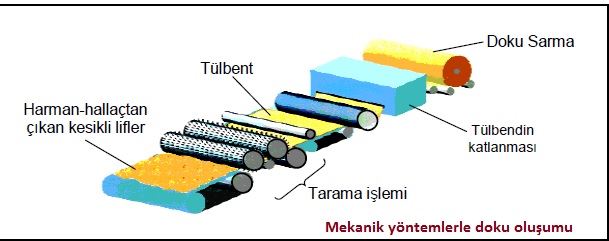

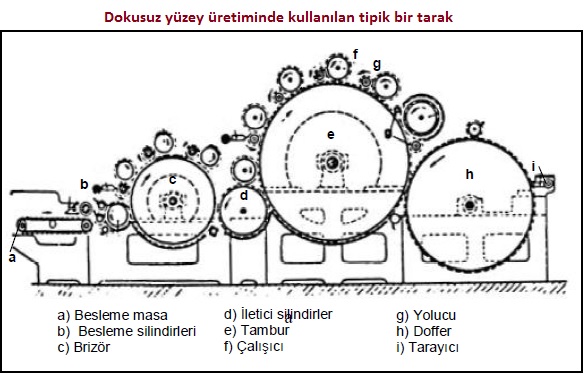

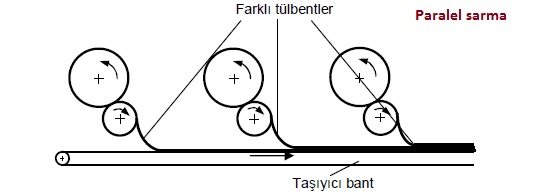

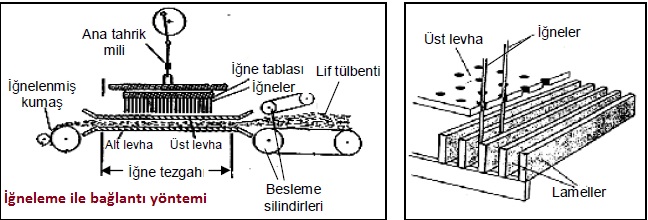

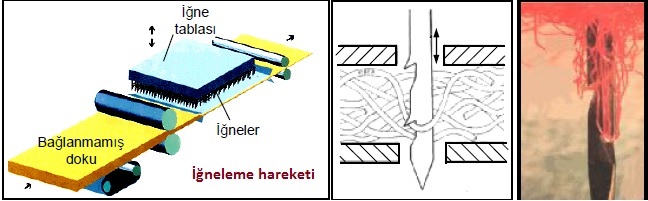

Kesikli ve filament lif kullanımına göre üretimde kullanılacak makineler de değişmektedir. Kesikli liflerin tülbent yüzeyi haline getirilmesinde, yün tipi tarak makinesi kullanılmaktadır. Yüksek birim ağırlıkta kumaş üretmek istendiğinde,doku bağlama aşamasında mekanik yöntem olan iğneleme makinesi tercih edilmektedir..

Dokusuz Yüzey endüstrisinde iplik kullanılmadan doğrudan liflerden kumaş üretildiğinden, liflerden maksimum oranda faydalanılmaktadır ve dokusuz yüzey üretiminde liflerin üretimi diğer teknolojilerden daha fazladır.

PAMUK LİFİ

Doğal elyaflardan bitkisel kökenli olan pamuk elyafı ülkemizde en çok kullanılan ve önemli yere sahip elyaflardan biri olmakla birlikte ülkemizde üretiminin çok olması, mukavemetinin ve su emme gibi özelliklerinden dolayı tercih edilmektedir.

Pamuk elyafı kremsi beyaz renk olmakla birlikte iklim, yetişme şartları ve bitkinin türüne göre de değişiklik gösterebilmektedir. Boyu 4cm ile 7,5 cm’dir. Pamuk elyafının çapı 6-25 mm’dir. Yoğunluğu 1,50- 1,55 arasındadır.

Pamuk elyafı içi protoplazma sıvısı ile dolu ince duvarlı bir bitki hücresinin üstü kapalı, tohumdan koparılan kısmı ise açıktır. Hücrenin en dışında kütikül olarak adlandırılan yağ ve vakslardan oluşmuş bir ince tabaka vardır. Bu tabakanın hemen altında selülozdan yapılmış fibrillerden oluşan primer hücre duvarı bulunmaktadır. Bu duvarın fibrilleri sarmal olarak düzenlenmiştir. Merkeze doğru elyafın bütün kitlesini oluşturan ve yine selülozdan yapılmış sekonder hücre duvarı yer alır.

Bu duvar üç bölgeden meydana gelmektedir.

- En dıştaki tabakada fibriller eksene 20-30 derecelik açı ile sarmal bir yapı gösterirler.

- İkinci bölgedeki fibriller ise aynı açılarla, fakat diğer bölgenin ters yönünde yerleşiktir.

- Sekonder duvarının üçüncü bölgesinde lümen denilen ve içi protoplazma sıvısı ile dolu olan kanalı çevreler.

Bu sıvı içinde proteinler, şekerler ve mineraller bulunur. Pamuk havadan kolaylıkla nem adsorblar. Standart şartlarda, (20 sıcaklık ve %65 relatif nemde) % 8,5 nem adsorblamasına rağmen, elle tutulduğunda kuru hissedilebilir. Ticarette izin verilen maksimum nem miktarı % 8,5’dir. %100 relatif nemde, pamuklu materyal 25-27 su adsorblar. Elyafın uzama miktarı ortalama %7-8’dir. Elastik özellikleri yoktur. Pamuk ıslatıldığında ağırlığının %70’i kadar su çeker, suyu çeken elyafta meydana gelen şişmeden dolayı boyca ve ence kısalmalar olur, Dayanıklılıklarında ise artma görülür.

Pamuk elyafı derişik ve kuvvetli asitlerlerde sıcakta ve soğukta bozunur. Derişik sülfürik asitte tamamen çözünür. Seyreltik asitlerle, sıcakta hidroselüloz vermek üzere bozunur ve çürür. Yakıldığında, siyah, parmak arasında ezilebilen bir kül bırakır ve yanık kâğıt kokusu duyulur. Güneş ışığındaki UV ışınları, hava oksijeni, nem ve kirli hava koşulları altında kalan pamukta polimerler bozunur. Pamuk elyafı yüksek nem tutma yeteneğine sahip bir elyaf olduğundan, vücuttan çıkan kan, idrar vb. sıvıları kolaylıkla emebilir ve doğal olması nedeniyle biyolojik olarak parçalanabilir. Sıvıyı emmesinin yanında hava geçişine de izin verir. Pamuk lifleri yaş halde iyi mukavemet gösterir ve bunun yanında kolay sterlize edilebilir. Isıya dayanıklı olduğundan ısıyı iyi bir şekilde muhafaza eder. Bunun yanında alerjik olmama, yumuşaklık gibi özelliklerinden dolayı dokusuz yüzey üretiminde tercih edilmektedir.

YÜN ELYAFI

Doğal elyaflardan hayvansal esaslı yün elyafı diğer elyafların çoğunda aynı ölçüde bulunmayan incelik, uzunluk, elastikiyet ve kıvrım gibi özellikleri yanında, ısıyı iyi tutma, az ıslanırlık ve keçeleşme gibi özelliklere sahip bir elyaftır.

Yün elyafının enine kesiti incelendiğinde;

- En dışta epiderm

- Ortada korteks

- Ve içte de medula tabakası görülür.

Kütikül de denilen epiderm tabakası, elyafın dış yüzeyidir. Lifin mikroskop altında görünen yüzeyi bu tabakadır. Birbiri üzerine kapanan pul şeklinde hücrelerden ibarettir. Bu hücreler, sert ve boynuzsu yapıdadırlar. Balık pulları veya damdaki kiremitlere benzer görünüşündedir. Bu tabaka elyafın iç kısmının korunmasına yardım eder ve ona bir miktar sertlik verir.

Yün elyafı asitlere karşı bazlardan daha dayanıklıdır. Seyreltik anorganik asitlerin çözeltileri ile muamele edilen yün, keratinin amtofer özelliğinden dolayı bir miktar asit absorblar. Yün, baz çözeltilerinde kolayca çözünür. Bazlar yündeki yalnız tuz bağlarını değil, sistin köprülerinde etkiler; yünün mekanik özellikleri yanında keratinin yapısındaki kükürt miktarını da azaltır ve bazın konsantrasyonuna bağlı olarak bir miktar keratini çözdürür.

Uzun süre ışık altında kalan yün elyafı kırılgan ve gevşek bir hale gelir. Boyarmaddelere karşı ilgisi azalır. Renginde sararma görülür. Bunun sebebi UV ışınlarının peptit ve disülfür bağlarına etki etmesidir. Yün lifi, nem çekme, ısı tutma ve keçeleşme özelliklerinden dolayı dokusuz tekstillerin yapımı için uygundur. Yün lifinden tülbent eldesi, kısa lifler şeklinde olduğundan kuru (taraklama, havalı serme) veya sulu işlem ile yapılır. Sabitleştirme işlemleri arasından kimyasal veya mekanik bağlama yöntemleri kullanılır. Yün lifinin yapısı ve üretim yöntemleri nem çeken, ısıyı tutan (izolasyon) hacimli ve yarı yumuşak özellikteki son ürünü oluşturur.

POLYESTER ELYAFI

Tekstil sanayisinde yoğun olarak kullanılan sentetik bir elyaf olan polyester; etilen glikol ile organik asitlerden teraftalik asit veya dimetil terftalatın kondensasyonu ile elde edilen Poietilenteftalat (PET) polimerinin eriyikten çekilmesi ile elde edilmektedir. Polyester elyafı hidrofobluğu, yüksek mukavemeti, buruşmazlığı ile birçok kullanım alanına sahiptir. Bu özellikleri ile polyester elyafı pamuk, viskon, yün karışımlarında kullanım özelliklerini geliştirici rol oynayan önemli bir elyaf çeşididir.

Polyester elyafının boyuna kesiti pürüzsüz çubuğa benzeyen bir görünüme sahiptir. Enine kesiti çoğunlukla yuvarlaktır. Düze formuna göre değişik kesitleri de vardır. İlk üretildiklerinde sonsuz filament halindedirler. Daha sonra kesikli olarak istenilen boylarda kesilebilirler. Pamuk tipinde 3-5 cm, yün tipinde 6-15 cm. Sentetik elyafta incelik üretim sırasında istenilen şekilde olur. Yoğunlukları; Dakron 1.38 gr/cm³, Kodel 1.22 gr/cm³, Vikron 1.37 gr/cm³. Renkleri üretimde beyaz renklidir. İstenirse, elyaf çekme çözeltisine pigment renklendiriciler ilave edilerek renkli elyaf elde edilir. Üretimde parlaktır. İstenirse, lif çekme eriyiğine matlaştırıcı maddeler ilave edilerek veya daha sonra çeşitli işlemler ile matlaştırılabilir.

Polyester elyafı üretiminde elde edilen polimer madde yaklaşık 4 mm boyutlarında kesilmekte ve granül adı verilen şekle dönüştürülmektedir. Elde edilen granüller yumuşak eğirme yöntemi ile filament haline dönüştürülmektedir.

Yumuşak eğirme yönteminde; kimyasal yolla elde edilen polimer parçaları, ısıtılmış ızgara ya da ekstrüderden oluşan eritme ünitesinde erime noktası üzerindeki sıcaklığa ısıtılarak eritilip sıvı haline getirilmektedir. Erimiş polimer bir pompa yardımıyla sabit basınç altında düse başlıklarından soğuk hava akımı bulunan odalara püskürtülmektedir. Soğuk hava akımı yardımıyla katılaşan elyaflara, bitim işlemi uygulanmakta ve daha sonra germe-çekme işlemi ile elyaf oryantasyonu sağlanarak elyaflar bobinlere sarılmaktadır. Kullanım yerine göre; kesikli elyaf üretimi için elyaflar istenen boyda kesilmekte ve balyalanmaktadır.

Polyester elyafının en önemli özelliklerinden birisi yüksek elastikiyet özeliğidir. Bu özelliği ile sentetik elyaflar içinde en üstün durumda olan elyaftır. Nem alma özelliği çok düşüktür. % 0.4 civarındadır. Tamamen hidrofob olarak nitelenebilir. Isı dayanımı Yumuşama ve yapışma sıcaklığı 230ºC’dir. Fikse edilme durumunda son derece iyi stabiliteleri vardır. Erime noktaları 260ºC’dir. Yavaş yavaş yanar. Serbest ve açık iken damlama olur. Nem emiciliğinin düşük olması sebebiyle statik elektriklenme problemi vardır. Tekstil elyafları içerisinde en yüksek derecede pilling poliesterde görülür. Polyester elyafı, suya ve kimyasal maddelere karşı çok yüksek bir performans gösterir. Suya karşı son derece hidrofob bir elyaftır. % 100 bağıl nemde bile %1 su alabilir. Normal koşullarda % 0,4 higroskopik neme sahiptir.

Polyester elyafı, zayıf asitlere karşı asitlerin kaynama sıcaklıklarında dayanıklıdır. Kuvvetli asitlere oda sıcaklığında dayanımı iyi olmakla birlikte kuvvetli bazlar karşısında dayanımı zayıftır. Cam arkasında güneş ışığına direnci iyi olduğundan beyazlığını korur.

Yüksek mukavemet, kimyasallar ile ısıya karşı yüksek dayanım, hacimli yapı gibi özellikleri nedeniyle dokusuz yüzey üretiminde tercih edilen polyester lifleri, söz konusu sanayide mamullerde tek başına kullanılabildiği gibi farklı özellikteki liflerle de karıştırılarak kullanılabilmektedir. Genellikle; lamine edilmiş ve kaplama kumaşların tabanında, suni deri, jeotekstil, hijyenik ped, ıslak mendil, filtrasyon malzemesi üretiminde kullanılmaktadır.

VİSKON ELYAFI

Kızılçam, kayın, ladin, kavak gibi selüloz oranı yüksek olan ağaçlardan yararlanılarak elde edilen selülozun, kimyasal işlemlere tabi tutulmasıyla yapay olarak üretilen kesikli bir elyaf tipidir.

Üretiminde kullanılan düzenin deliklerinin şekline göre istenen enine kesit şeklinde üretilebilmekte olup genellikle mısır patlağı şekli olarak tabir edilen girintili çıkıntılı enine kesite sahiptir. Uzunlamasına olarak bakıldığında elyaf boyunca uzanan çizgiler mevcuttur. Selüloz esaslı diğer liflere oranla daha parlak renkte olup, yoğunluğu 1.49-1.53g/cm3’tür.

Viskon üretiminde söz konusu ağaçlar; kabuk kısımları çıkarıldıktan sonra, talaş adı verilen küçük parçalara ayrılmaktadır. Talaşın, yüksek sıcaklıkta ve basınçta NaOH (Sodyum hidroksit) ya da Ca(HS03)2 (Kalsiyum hidrojen sülfit) gibi kimyasallarla muamele edilmesi sonucunda, yapıda selüloz dışında bulunan diğer maddelerin (linyin, hemiselüloz, pektin gibi) uzaklaştırılması sağlanmaktadır. Elde edilen saf selüloz, %17,5-18’lik NaOH çözeltisinde 18–20°C’de bekletilerek eritilmekte, homojen bir karışım olması için daha küçük parçalara ayrılmaktadır. Daha sonra CS2 (karbon sülfür) ile işlem gördükten sonra, viskoz adı verilen turuncu renkte ve koyu kıvamda bir çözelti elde edilmektedir.Bu çözelti, yaş çekim (eğirme) yöntemi ile filament haline dönüştürülmekte, elde edilen filamente viskoz ipeği adı verilmektedir.

Yaş eğirme yönteminde; viskoz çözeltisi bir koagülasyon banyosu içerisinde bulunan ve üzerinde birden çok delik bulunan düse adı verilen üretim kafasına sabit basınçla sevk edilmekte, oluşan filamentler koagülasyon banyosundaki çözelti sayesinde düseden çıktığı halde katılaşmaktadır. Daha sonra elyaf içerisindeki moleküllerin elyaf eksenine düzgün yerleşimi için oluşan filamentler germe-çekme işlemine tabi tutulmakta, koagülasyon banyosundan arta kalan maddelerin giderilmesi amacıyla yıkanmakta, çeşitli kimyasallarla işlem görmekte ve bobinlere sarılmaktadır. Filament halindeki viskoz ipeğinin istenen boyda kesilmesi ile kesikli lif olan viskon elyafı elde edilmektedir.

Viskon elyafının yaş mukavemeti; l. 2-1,7 gr/denye, kuru mukavemeti; 2,3-3,0 gr/denye olmuştur. Viskon elyafına uygulanan kuvvetin elastik sınır içerisinde olması durumunda; kuru olarak % 15-30, yaş olarak % 20-35 uzadığı tespit edilmiştir.

Viskon elyafının inceliği denye ile ifade edilir. Viskon elyafı genel olarak 1,5-2,5 ve 3.75 denye olarak üretilmektedir. Viskon elyafı yapı itibariyle nem absorbsiyonu yüksektir. Elyaf havadan önemli miktar nem alır. Ticari olarak viskonun rutubet değeri % 13’tür. Viskondaki kül değeri üretim metoduna göre değişir. Elyafın kül içeriği bastırmada kullanılan kostiğin içindeki suyun cinsine bağlıdır. Suyun içindeki mineraller ne kadar az olursa kül oranı daha düşüktür. Kuru viskonda bu miktar yaklaşık % 0.15-0.25 arasıdır. Işığın tesiri önemli ölçüdedir. Viskonun nem miktarı, ışığın etkisini arttırır ve mukavemetinin değeri azalır. Viskon kurutmaya maruz kalırsa mukavemeti azalır ve renkte solma oluşur.

Asidin viskona karşı etkisi, uygulanan süreye ve sıcaklığa bağlıdır. Organik asitler % 1-3 oranında viskona tesir etmez. İnorganik asitlerde zaman ve sıcaklık önemlidir. Her iki durumda da uygulanan asit uzaklaştırılmalıdır. Avivaj viskon elyafına antistatik özellik verir. Aşırı avivaj ise elyafın birbiri üzerinden kaymasına sebep olur. Bu da olumsuz yönde tesir eder. Viskona uygulanan optimum avivaj % 2.0 civarındadır.

Viskon elyafı yaygın olarak bulunma, düşük maliyet ve her türlü dokusuz yüzey üretim yöntemi ile işlem görebilme özellikleri bakımından dokusuz yüzey sanayisinde tercih edilen bir elyaf türü olan viskon; özellikle emme yeteneği ile birlikte. ıslak mendil, temizlik bezi olarak ve sağlık ile hijyen alanlarındaki dokunmamış kumaşlarda kullanılmaktadır.

POLİPROPİLEN ELYAFI

Bir petrol ürünü olan polipropilen uygun koşullar altında polimerize edilerek kimyasal elyaf çekilebilecek bir polimer madde haline getirilir. İlk olarak 1952 yılında İtalya’da polimerize edilen polipilenden elyaf çekimi ancak 1954 yılında gerçekleşmiştir. Günümüzde polypropilen lifleri yumuşak çekim veya düzensiz çekim yöntemine göre elde edilir. Maliyetleri çok düşüktür, genelde plastik madde olarak kullanılırlar.

Polipropilen elyaflarının enine kesitleri genellikle yuvarlak, boyuna görünüşleri silindiriktir. Ancak çekim yönteminde kullanılan düze deliğinin şekline göre farklı enine kesitlerinde elyaflar elde edilir. Düzensiz çekim yöntemine göre elde edilen liflerin enine kesiti ise yassı, boyuna görünüşleri şerit şeklindedir. Polipropilen elyafının mikroskop altında yüzeyi pürüzsüz ve mumsu bir görünüşü vardır. Renksiz elde edilirler ancak üretim sırasında polimer sıvısının boyanması sağlanarak istenen renkte verilebilir.

Mono filament, multi filament, stapel veya tow olarak üretilen polipropilen liflerinin kullanım alanına bağlı olarak incelikleri değişmektedir. Bir PP lifinin ortalama mukavemeti 65cN/tex’tir. Uzama yeteneği iyi sayılır. Kopma anında uzaması %17-20’dir. Esneme yeteneği çok yüksektir. Özgül ağırlığı 0,91 g/cm3’tür. Tekstilde kullanılan elyaflar içinde en hafifidir. Pratikte hiç nem almaz %0,05’den daha azdır. Islak ve kuru halde mukavemeti ve uzaması aynıdır. Bütün hidrofobik lifler gibi statik elektriklenme problemi vardır. Isı iletimi iyi değildir. Bu yüzden sıcak tutan liflerden sayılır. 160-170C ‘de erir. Soğuğa karşı dayanıklıdır.

Polipropilen elyafı, yüksek mukavemet, rüzgâra ve ışığa dayanıklılık, hafiflik, nem almazlık ve erime noktasının düşük olması özelliklerinden dolayı dokusuz yüzey üretimi için uygundur. Polipropilen elyafından tülbent eldesi kuru (taraklama, havalı serme) veya sulu işlemler ile yapılabildiği gibi flament halinde kesiksiz elyaf olduğundan sonsuz elyaflı işlem ile de yapılabilir. Sabitleştirme işlemleri arasından kimyasal, ısıyla ve mekanik (iğneleme, dinkleme) bağlama yöntemleri kullanılır.

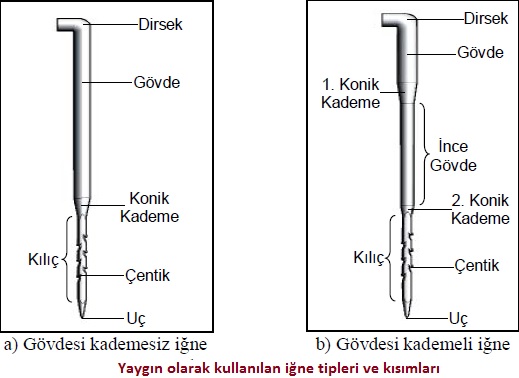

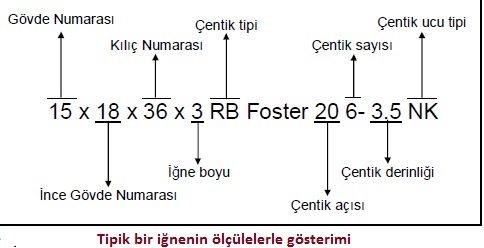

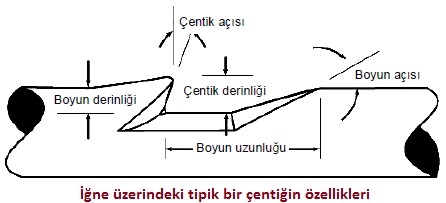

Uç: İğnelerin dokuya rahat giriş yapabilmeleri için iğnelerin en ucunda bulunan kısımdır, kullanım yerine göre iğneler sivri ya da küt uçlu olabilmektedir. Gövdesi kademeli iğnelerde yukarıda bahsedilen kısımların yanı sıra ince gövde bölümü bulunmaktadır. Bu bölüm sayesinde iğneler batma gücünü arttırmakta ve elastikiyet kazanmaktadır. Kullanılan iğneler; bahsedilen kısımlarının tipine ve ölçülerine göre farklılık gösterebilmektedir. Geliştirilen numaralandırma sistemleri ile iğneler standartlaştırılmıştır. Aşağıda özellikleri verilen bir iğne için numaralandırma sisteminde bulunan sayıların anlamları verilmektedir.

Uç: İğnelerin dokuya rahat giriş yapabilmeleri için iğnelerin en ucunda bulunan kısımdır, kullanım yerine göre iğneler sivri ya da küt uçlu olabilmektedir. Gövdesi kademeli iğnelerde yukarıda bahsedilen kısımların yanı sıra ince gövde bölümü bulunmaktadır. Bu bölüm sayesinde iğneler batma gücünü arttırmakta ve elastikiyet kazanmaktadır. Kullanılan iğneler; bahsedilen kısımlarının tipine ve ölçülerine göre farklılık gösterebilmektedir. Geliştirilen numaralandırma sistemleri ile iğneler standartlaştırılmıştır. Aşağıda özellikleri verilen bir iğne için numaralandırma sisteminde bulunan sayıların anlamları verilmektedir.