Dokusuz Yüzeyler (13)

Ambalaj

Medikal steril paketler

Disk paketleri

Çanta

Ev

Temizlik bezleri

Peçete

Masa örtüsü

Yatak örtüsü

Klozet aksesuarları

Pencere gölgelikleri

Çay-Kahve poşeti

Halı

Duvar kaplama

Mobilya arkalıkları

Endüstriyel ve Askeri

Filtre

Taşıma bandı

Kablo izolasyonu

Zımpara ve parlatma malzemeleri

Uyku tulumu

Suni deri

Giyim

Astar

Ayakkabı

Çanta

Eldiven

Elbise izolasyonu

Tela

Hijyen

Çocuk bezi

hijyenik pedler

Kozmetik ürünler

Temizleticiler

İnşaat

Çatı kaplama

izolasyon

Boru izolasyon

Tren yolu yatakları stabilzasyonu

Kanal ve rezervuar iç koruması

Jeotekstil

Asfalt

Drenaj

Baraj

Havuz

Akarsu bentleri

Golf ve tenis kortları,Suni çim

Erozyon kontrol

Otomotiv

Zemin ve iç kaplama

Hava filtresi

Yağ,filtresi

Döşeme

Bagaj astarı

İç kapı paneli

Ses izolasyonu

Sağlık

Cerrahi maske

Ameliyat elbiseleri

Ameliyat örtüleri

Stril paketleme

Bandaj

Kan ve diyaliz makinelerinde

Tarım

Fidanlık Kaplama

çim koruma

Ürün üzeri kapatma

Kök sarma

Yukarda belirtildiği gibi geniş kullanım alanına sahip dokusuz yüzeyler; kullanım alanına göre yapısında farklı özellikleri barındırmaktadırlar. Bu tür kumaşların sahip olabilecekleri özellikler aşağıda maddeler halinde belirtilmektedir. Kullanım yerine göre belirli bir fonksiyonu yerine getirmede kullanılan dokusuz yüzeyler; belirtilen özelliklerinden bir ya da bir kaçını yapısında taşıyabilecek durumda bulunmalıdır .

1-Gramaj · Emicilik · Filtreleme özelliği

2-Kalınlık · Tutum · Toz tutmazlık

3-Yoğunluk · Pürüzlülük/pürüzsüzlük · Sterilizasyon

4-Gözeneklilik · Su iticilik · Kuru temizlemeye uygunluk

5-Geçirgenlik · Hava şartlarına dayanım · Yıkanabilirlik

6-Mukavemet · İletkenlik/yalıtkanlık · Ütülenebilirlik

7-Uzama · Antibakteriyel özellik · Boyanabilirlik

8-Esneklik · Alev dayanımı · Renk Haslığı

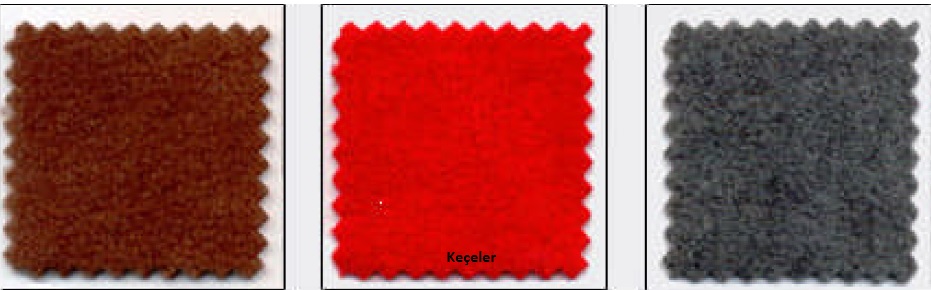

Keçeler

Yün liflerinde, nemin, ısının ve basıncın etkisiyle liflerin üst yüzeyindeki pulcuklar birbirine geçerler ve ayrılmazlar. Buna “Keçeleşme” denir. Yünün bu özelliğinden yararlanılarak keçeler elde edilir. Üretim prensibine göre keçeler ikiye ayrılır:

Sıkıştırma keçesi

Yün liflerinden oluşan yoğunlaştırılmış lif tülbenti, ısı, nem ve basınç etkisiyle keçeleştirilir. Şapkalar, erkek ceketleri için alt yaka, geleneksel giysiler ve dekorasyon malzemesi vb. üretiminde kullanılır.

İğne keçesi

ğne keçelerinin üretiminde, yünler haricinde diğer lifler de kullanılır. Kabarık lif tülbentinin, kancalı iğnelerle didiklenmesiyle elde edilir. Yer döşemeleri, telalar, dolgu malzemeleri vb. üretiminde kullanılır.

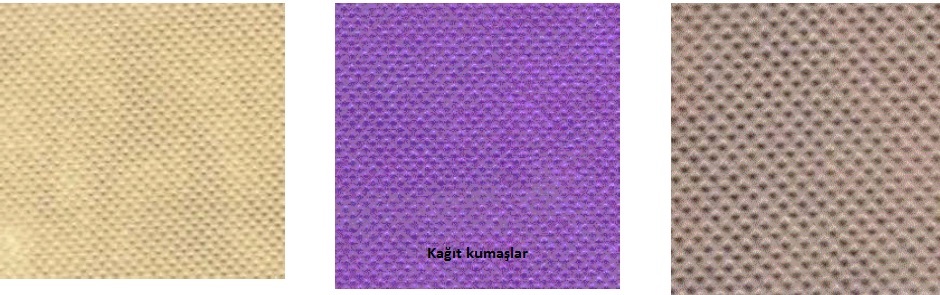

Kağıt Kumaşlar

Tekstil liflerinin kimyasal yapıştırma ya da birbirlerine kaynak yapılması yöntemi ile elde edilen tekstil yüzeyleridir. Kağıt kumaşların üretimi sırasında bir lif tülbenti kimyasal, mekanik veya hem kimyasal hem de mekanik yollardan sağlamlaştırılır.Bu şekilde elde edilen dokusuz yüzeyler (nonwovens), giyim sektöründe özellikle tela olarak kullanılır.

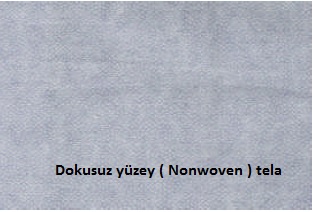

Telalar

Tela, giysiden beklenen görünüm, kalite ve etkiyi elde etmek amacıyla kumaşa farklı yöntemlerle tutturulan yardımcı malzemedir. İşlenen kumaşa, hacim ve direnç kazandırıp giysiye verilecek biçime katkıda bulunurlar. Böylece kumaşın dikim, yıkama, ütüleme gibi işlemlerde karşılaşabileceği sorunlarda kumaşa destek rolü oynarlar. Telaların görevleri, giysinin biçim ve dayanımını desteklemek, buruşmaya yatkınlığınıazaltmak, kumaşa belli bir sertlik ve form kazandırmaktır. Telalar, doğal ya da kimyasal liflerden elde edilebildiği gibi, son dönemlerde yaygın bir biçimde elyaf tülbenti olarak, nonwoven (dokusuz yüzey) üretim teknikleri ile üretilmektedir.

Telaların kullanım amaçları: Uygulandığı bölgede esnemeyi, kırışmayı önlemek ve şekli korumak, Yaka, klapa, manşet, pat, cep ve cep kapaklarına destek sağlamak; tok bir tuşe (dokunum) kazandırmak, bunlarda kıvrılmayı engellemek, Takım elbise ve paltolarda vücut bölümlerinin desteklemek, belirli bir şeklin verilmesi ve omuz bölümlerini birleştirmek, Düğme ve ilik alanlarını takviye etmek, Çeşitli kenar bölgelerde takviye ve düzgünlük sağlamak, Kemer ve bel şeritlerine sertlik ve destek vermektir. Tela denildiğinde algılanan kavram genellikle “Yapışkan Tela” dır.

Yapışkan Tela

Bir yüzeyi yapışkan madde ile kaplanmış olan tekstil yüzeyi ile, onu kaplamada kullanılan reçinenin oluşturduğu malzemedir.

Kaplama: Kumaşa tutunmayı sağlayan yapıştırıcı malzeme olup, ısıtıldıklarında eriyen soğuduklarında da başlangıçta sahip oldukları katı hale dönen sentetik reçinelerdir.

Kumaş: Kaplamanın oturtulduğu tekstil yüzeyi olup dokuma, örme ve dokusuz yüzey (nonwoven) üretim teknikleri ile üretilirler.

TEKSTİL YÜZEYLERİNE GÖRE TELA ÇEŞİTLERİ

Dokusuz Yüzey (Nonwoven) Telalar

İpliğe dönüştürülmemiş, doğal ya da kimyasal liflerin, özel bir takım yöntemlerle birbirine bağlanmasıyla oluşturulan tekstil yüzeylerinin, çeşitli yapıştırıcılarla ve çeşitli yöntemlerle kaplanmasıyla elde edilen telalardır. Dokunmamış telalar ucuz olması, pek çok çeşidinin bulunması ve kolay işlenebilir olması bakımından oldukça yaygın bir biçimde kullanılmaktadır.

Dokuma Telalar

Dokuma yüzeylere, çeşitli yöntemlerle bir kaplamanın oturtulmasıyla elde edilen telalardır. Dokuma telalar, genellikle dış giyimde en ve boy yönünde kullanılır, giysilerde ön yüze muntazam bir duruş ve mukavemet (sağlamlık) vererek giysiden beklenen etkiyi sağlar. Dokuma telalar, hammaddesi, dokuma sıklığı, iplik kalınlığı, dokuma yapısı, kumaş ağırlığı bakımından farklılık gösterirler

Örgü Telalar

Örme yüzeylere uygulanan kaplamalarla elde edilen telalardır. Örgü telaların en önemli avantajı yüksek esneme özelliğine sahip olmasıdır. Dış giyimde ve esneme özelliği olan kumaşlarda kullanılmaya uygundur.

Tela Seçiminde Dikkat Edilecek Hususlar

1-İstenilen kuru temizleme, yıkama, ütüleme, kurutma değerlerine uygunluk,

2-Kumaş cinsine ve işlenişine uygunluk,

3-Giysiden beklenen etkiye ve kullanım bölgesine uygunluk,

4-İstenilen tuşeye (dokunum) uygunluk,

5-Giysinin cinsine, modeline, rengine uygunluk,

6-Kumaşla telanın, birleştikten sonra maruz kalacakları dış etkilere aynı tepkileri vermeleri,

Kumaşla tela mutlaka bir ön uygulamadan geçirilip sonuçlarının göz ardı edilmemesidir.

Yukarda belirtildiği gibi geniş kullanım alanına sahip dokusuz yüzeyler; kullanım alanına göre yapısında farklı özellikleri barındırmaktadırlar. Bu tür kumaşların sahip olabilecekleri özellikler aşağıda maddeler halinde belirtilmektedir. Kullanım yerine göre belirli bir fonksiyonu yerine getirmede kullanılan dokusuz yüzeyler; belirtilen özelliklerinden bir ya da bir kaçını yapısında taşıyabilecek durumda bulunmalıdır .

1-Gramaj · Emicilik · Filtreleme özelliği

2-Kalınlık · Tutum · Toz tutmazlık

3-Yoğunluk · Pürüzlülük/pürüzsüzlük · Sterilizasyon

4-Gözeneklilik · Su iticilik · Kuru temizlemeye uygunluk

5-Geçirgenlik · Hava şartlarına dayanım · Yıkanabilirlik

6-Mukavemet · İletkenlik/yalıtkanlık · Ütülenebilirlik

7-Uzama · Antibakteriyel özellik · Boyanabilirlik

8-Esneklik · Alev dayanımı · Renk Haslığı

Dokusuz yüzeyler ürünler istenilen kullanım özellikleri kazandırmak için çoğu zaman bitim işlemlerine gereksinim duyarlar. Fakat bitim işlemi görmeden kullanılan dokusuz yüzeyler de mevcuttur. Dokusuz yüzeylere uygulanan bitim işlemleri;

Ön terbiye

Boya- baskı

Apre işlemleri

Olmak üzere 3’e ayrılmaktadır. Ayrıca istenirse dönüştürme işlemleri uygulanmaktadır.

ÖN TERBİYE İŞLEMLERİ

Tekstil terbiyesinin başlangıcında, diğer terbiye işlemlerine bir hazırlık olarak, mamuldeki (liflerin içerisindeki ve üzerindeki) rahatsız edici yabancı maddeleri uzaklaştırmak ve mamulün görünümünü güzelleştirmek için yapılan işlemlerin tümüne birden ön terbiye işlemleri denir. Hazırlık olarak ta bilinen ön terbiye işlemleri mamullerinin daha sonra göreceği boyama işlemi ve apreleme işlemlerine hazırlık aşamasıdır. Bu işlemlerde çok çeşitli kimyasal maddeler kullanılarak mamule özellik kazandırılmaktadır. Materyalin cinsine göre uygulanan kasar, haşıl sökme, merserizasyon, fiksaj v.b. çeşitli ön terbiye işlemleri uygulanabilmektedir.

A-Fiksaj

Fiksaj işlemi yünlü, asetat, poliester, poliamid kumaşlara uygulanan bir ön terbiye işlemidir. Fiksaj işleminin yapılmasında amaç; tekstil yüzeyinin seklini koruyarak kalıcı bir hale getirmektir. Sıcak hava, buhar veya su ile yapılan fiksaj işleminde en yoğun olarak sıcak hava tercih edilmektedir.

B- Yakma

Yakma işleminin amacı; gelen kumaşı yakarak diğer proseslere hazırlamaktır. Ham olarak gelen kumaş üzerindeki elyaflar kumaşa istenmeyen bir özellik kazandırır. Bu elyaflar kumaşı martlaştırır, kumaş üzerinde boncuklanmaya neden olur. Uçları açıkta olduğu için boyanmaz ve kırçıllanma hatası adı verilen hata oluşur. Ayrıca bu elyaflar basma işlemi esnasında şablonların arasına girerek desenin net çıkmasını engeller. Tüm bu elyaf uzantılarından kaynaklanan hataları yok etmek amacıyla elyaf uçları yakılır. Yakma işlemi sonrasında kumaşta parlaklık, renk canlılığı, yumuşak tuşe sağlanır. Ayrıca boncuklanma önlenir, hava geçirgenlik özelliği artar (Yüzey yakma işlemi ile kesikli elyaflardan elde edilmiş filtre kumaşı üzerinde kumaş içerisinden yüzeye çıkmış olan elyaflar uzaklaştırılır. Bu işlem için sıcak metal bir şerit ya da gaz alevi kullanılabilir. İşlem sonrasında filtre kumaşı ıslak bir yüzeyle temas ettirilerek için yanma durumunun engellenmesi sağlanır. Yüzey yakma sayesinde düzgün bir yüzey elde edilmiş olur.

BOYA-BASKI

Zemin kaplaması, yatak ya da masa örtüsü gibi dekoratif amaçla kullanılacak dokusuz yüzeyler düz ya da desenli renklendirme işlemlerine tabii tutulabilirler. Boyamada dikkat edilmesi gereken faktörler; saflık, nüfuz etme, kumaşa eşit miktarda dağılım gibi parametrelerdir. Bu parametreler ile birlikte ekonomik olmasına ve çevreye zarar vermemesi de önemlidir. Burada kullanılan elyaf materyalinin üretim metodu hiçbir rol oynamamaktadır. Çile, tops, iplik, şerit ya da kumaş formunda işleme tabi tutulabilirler. Yapay elyaflar, iplik daha üretim sırasında doğrudan eriyik haldeyken boyanabilir. Farklı elyaflar için elyaf özelliğine uygun farklı boyarmaddeler kullanılmaktadır. Dokusuz yüzeylerin boyanması polimer halden başlayarak tülbent formuna kadar her aşamada yapılabilir.

Çok renkli desenler, renkli ipliklerle çalışılarak ya da boya maddeleriyle kumaş üzerine baskı yapılarak elde edilebilir. Baskı işleminin amacı kumaşa güzel motifler, renkli çekici dekorlar ve desenler yaratmaktadır. Özellikle dikkat edilecek noktalar renklerin parlaklığı düzgün ve keskin desen hatları, aynı zamanda yüksek renk haslığına sahip olmasıdır. Dokusuz yüzeylerin özellikle mobilya sektöründe kullanımının giderek öne kazanması, baskı işlemlerinin önemini de arttırmaktadır. En çok kullanılan baskı yöntemleri rotasyon ve filmdruck baskılardır. Baskı işlemi genel olarak klasik örgü ve dokuma baskı işlemlerine benzemektedir. Pigment baskı çok kullanılır. Reçete gereği kullanılan binderler yapının bir arada tutulmasını kolaylaştırdığı için çok önemlidir. Bu etki özellikle spunbond dokusuz yüzeylerde daha da belirgindir. Baskı işlemleri klasik olarak fikse ile devam ettirilir. Pigment baskı özellikle gramajlı dokusuz yüzeylerin baskısı için uygundur. Özellikle polyester dokusuz yüzeylerde transfer baskı da tercih edilmektedir. Yöntemin esası, kâğıt üzerindeki süblimasyon katsayısı çok düşük olan seçilmiş dispers boyarmaddelerin yüksek sıcaklıkta süblime olarak dokusuz yüzeye transferidir.

APRE İŞLEMLERİ

A-Mekanik Apre İşlemleri

Kalandırlama

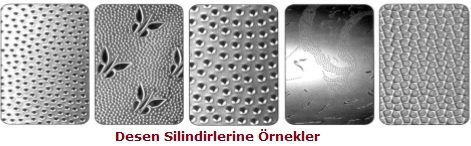

Kalandırlama; dokusuz yüzeylerin düzgünlük ya da desenlendirme gibi yüzey özellikleri için uygulanır.

İşlemlerin tümü süreklidir ve bir ya da birkaç basınç altındaki silindirden geçirmek suretiyle yapılır.

Etki, kumaşın hızı ve basıncı değiştirilebilen, ısıtılmış, dönen silindirler arasından geçirilmesiyle sağlanır.

Kalandır silindir sayısı 2-7 arasında değişir. Silindirlerin konstrüksiyonu sertleştirilmiş krom kaplı çelikten elastik termoplastik silindirlere kadar değişebilir. Yüzeyleri pürüzsüz veya gravürlü olabilir.

Kalandırlama ile;

- Ürün yüzeyi pürüzsüz hale getirilir,

- Ürününün parlaklığı arttırılır,

- Ürünü oluşturan iplikler yakınlaştırılır,

- Hava geçirgenliği azaltılır,

- Ürünün tutumu geliştirilir,

- Baskı kalandırı ile yüzey desenlendirilir,

- Tülbentler sabitleştirilir.

Şardonlama

Şardonlama işleminde ince çelik bir tarak kullanılarak dokusuz yüzey kumaşın bir yüzünde ya da her iki yüzünde ince ve yumuşak havlar oluşturulur.

Sonrasında havların aynı boyda olabilmesi için bir kesme işlemi uygulanır. Ürünün yüzeyindeki elyafları kaldırarak kürk benzeri bir efekt elde etmek için kullanılır.

Kabartma ile istenilen bir desen ya da kalıp basınçlı silindirler vasıtası ile tülbent üzerine geçirilir.

Laminasyon

Laminasyon; iki malzemenin birleşmesidir. Ürün birleştirilen iki malzemenin karakteristik özelliğini bünyesinde bulundurur.

Yani eğer bir bileşende sadece çözgü mukavemeti iyi diğerinin ise atkı mukavemeti iyi ise oluşan üründe hem atkı hem de çözgü mukavemeti iyi olacaktır.

Laminasyonla üretilen ürün her iki bileşenden de katı olabilmektedir bunun minimize etmenin yolu ise en uygun laminasyon yöntemi ve yapışkanın seçimidir.

Yapışkan seçiminde ölçüt en az miktarda yapışkan ile en güçlü bağı oluşturmaktır.

Lamine kumaşların en yaygın problemi, birleşen bir veya iki malzemenin de yeterli esnekliği olmadığı için laminasyonun bir yay gibi eğilmesini sınırlayan çatlaklardır.

Çatlamaya aşırı miktarda kullanılan yapışkanlar veya alevle laminasyondaki aşırı köpük kullanımı neden olur.

Laminasyon için kumaşın uygunluğu önemlidir; kumaş çok esnek, iyi tutum ve örtmeye sahip olmalıdır.

Genelde yapışkan olarak üçüncü bir malzeme kullanılır ancak bazen poliüretan köpüğün alevle laminasyonunda birleşen bir malzeme kendiliğinden yapışkan gibi davranabilir.

B-Kimyasal Apre İşlemleri

Su iticilik

Bir maddenin suyla teması halinde, ıslanması veya suyu itmesi, sınır yüzey kuvvetleriyle yakından ilgilidir.

Su iticilik bitim işlemi ile kumaşta elyafların üst yüzey gerilimi suya karşı yükseltildiği için bu durumda yüzeye gelen su kumaş tarafından emilmemekte ve su damlacıkları kürecikler halinde kumaş yüzeyinde kalmaktadır.

Özellikle hava filtrasyonu uygulamalarında su iticilik önemli bir özelliktir.

Su iticilik bitim işlemleri; ürünlerin suya maruz kaldığında bozunması ve ıslak bir yapı kazanmasını engeller.

Antibakteriyel

Antibakteriyel bitim işlemlerinde tekstil ürününe çektirme, emdirme, vakumla aplikasyon, maksimum flotte aplikasyonu, aktarma, püskürtme, köpükle aplikasyon ve kaplama yöntemlerinden birinin yardımıyla antibakteriyel maddeler aktarılarak mikroorganizmaların etkinlikleri durdurulmaktadır.

Tekstil elyaflarını her türlü mikroorganizmaya karşı koruyan, mikroorganizmaların tekstil veya insan derisi üzerinde gelişmesini ve üremesini durduran veya öldüren kimyasal bir bitim işlemidir.

Özellikle hastane, huzurevleri, çocuk yuvası gibi toplu yaşamın söz konusu olduğu yerlerde kullanılan dokunmamış kumaşlara uygulanmaktadır.

Güç Tutuşurluk

Maddenin ısı ve oksijen ile birleşmesi sonucu yanma meydana gelir.

Güç tutuşurluk işlemi uygulanarak ürünlere yanmazlık özelliği kazandırılabilmektedir.

Kumaşlara güç tutuşurluk işlemi uygulanmasının amacı ürünlerin yangın anında koruyuculuk özelliği taşıyarak yanmamasını sağlamaktır

Uygulanan ürünün elyaf yapısına, türüne, ağırlıklarına, dokuma yapılarına, elyaf kombinasyonlarına, yıkamaya veya kuru temizlemelere dayanıklılıklarına göre çeşitlilik gösteren güç tutuşurluk işlemi; fular, sprey, kaplama veya köpük yöntemi ile uygulanabilir.

Uygulama metotları kullanılacak tekstil materyaline veya kullanım alanlarına göre değişiklik göstermekte.

Güç tutuşur malzemelerin kaplama yerine fular olarak kullanılması verimliliklerini arttırır çünkü kimyasal kumaşın içine nüfuz ettiği zaman en iyi performansı gösterir.

Kaplama olarak kullanılan güç tutuşur malzemelerdeki suda çözülmeyen malzemeler güç tutuşur kimyasalların kumaşın içine nüfuz etmesini engeller bu durumda kalın kumaşlarda verim düşmesi gözlenir.

Antistatik

Statik elektriklenme sonucu giysiler vücuda yapışabilmektedir.

Doğal lifler, statik elektriği arttırma eğilimlerine rağmen tekstil endüstrisinde önemlerini korumaktadırlar.

Sentetik elyaflardan üretilen üreünlerde de statik elektriklenme olabilmekte ve bunun tehlikeli bir şekilde boşlaması sorunları yaşanabilmektedir.

Bu risk en belirgin olarak, baca gazından toz toplamada kullanılan kumaş torba filtrelerin uygulamalarında görülmektedir.

Bunun önlenmesi için sistemin iyi bir şekilde topraklanması gerekir ki bu da ancak filtre yapısının yüksek elektriksel iletkenliğe sahip olmasıyla mümkün olabilir.

Bu nedenle, elektrik iletkenliğe sahip anti-statik kumaşlar üründeki statik yüklenmeyi kontrol etmede kullanılmaktadır.

Bu anti-statik kumaşların bazılarında kumaş yapısının içinde metal elyaflar bulunurken, diğerlerinde kumaş yapısının üzerinde iletken bir kaplama bulunmaktadır.

Ancak tekstil yapısına eklenebilecek özellikte (esneklik, incelik vb.) metal elyaflar oldukça pahalıdır ve bu nedenle maliyeti yüksek olmaktadır.

İletken metal ya da polimer kaplamalar ise elektrokimyasal, kimyasal ve oksidatif polimerizasyon ya da mıknatıssal saçtırma gibi yöntemlerle elde edilebilmektedir.

Bununla birlikte düzelerden çekilen polimer içerisine nem tutucu kopolimer madde eklenerek statik elektriklenme önlenebilir.

Dönüştürme işlemleri

Mamulün tüketicinin eline geçmesinden önce olan dönüştürme işlemi de bitim işlemlerine dâhil edilmektedir.

Bu işlemde dokunmamış ürünlerin alıcının istediği ende, boyda kesilmesi, katlanması, dikilmesi, tekrar sarılması, ambalajlanması, gerekirse sterilize edilmesi, bir losyonla işleme tabi tutulması gibi aşamalardan geçerek satışa hazır hale getirilmesi sağlanmaktadır.

Bu şekilde kullanıma hazır hale getirilmiş, dokunmamış kumaşlar günlük hayatta birçok alanda karşılaşılmaktadır.

Dokunmamış kumaşlara en çok uygulanan terbiye işlemleri aşağıdadır;

Tekstil mamullerindeki statik elektriklenmeyi önlemek veya azaltmak için antistatik bitim işlemi uygulanır.

Statik elektriklenme, hidrofob yapıları nedeniyle sentetik liflerde daha fazla görülür.

Bu lifin üretim aşamasında ortamdaki nem oranını artırarak veya düzelerden çekilen polimer içerisine nem tutucu kopolimer madde eklenerek statik elektriklenme önlenebilir.

Dokunmamış kumaşlara uygulanan bir diğer terbiye işlemi de su iticilik bitim işlemidir.

Bu işlemin esası, tekstil mamulünün lif veya ipliklerinin üzerinde, çok ince hidrofob bir zar oluşturmaktır.

Bir maddenin suyla teması halinde, ıslanması veya suyu itmesi, sınır yüzey kuvvetleriyle ilgilidir.

Değişik kimyasal maddeler kullanılarak kumaşa yıkamaya dayanıklı ve yıkmaya dayanıksız su iticilik özelliği kazandırılabilir.

Su iticilik bitim işlemi genellikle çadır, tente ve brandalarda kullanılan kumaşlara uygulanmaktadır.

Antibakteriyel terbiye işlemi; tekstil liflerini her türlü mikroorganizmaya karşı koruyan, mikroorganizmaların tekstil veya insan derisi üzerinde gelişmesini ve üremesini durduran veya öldüren kimyasal bir bitim işlemidir.

Özellikle hastane, huzurevleri, çocuk yuvası gibi toplu yaşamın söz konusu olduğu yerlerde kullanılan dokunmamış kumaşlara uygulanmaktadır.

Laminasyon işlemi, farklı türdeki kumaşları birbirine yapıştırmak ve ütülemektir.

Laminasyon işlemi ile yapıştırma ürünlerin kullanım alanları arasında kompozitler, ultrafiltrasyon ürünler, temizlik ürünleri, ambalaj maddeleri ve steril bandajlar bulunur.

Poliüretan içeren solüsyonların dokunmamış kumaşlara emdirilmesi ve sürülmesi yoluyla suni deriler oluşturmaktadır.Yani poliüretanın dokunmamış ürünler içinde çöktürülmesi ile suni deri görünümü elde edilmektedir.

Bu poliüretan yüzeyin kumlanmasıyla veya çok ince liften üretilip kimyasal malzemeler emdirilmiş dokunmamış kumaşların fırçalanmasıyla suni süedler üretilmektedir.

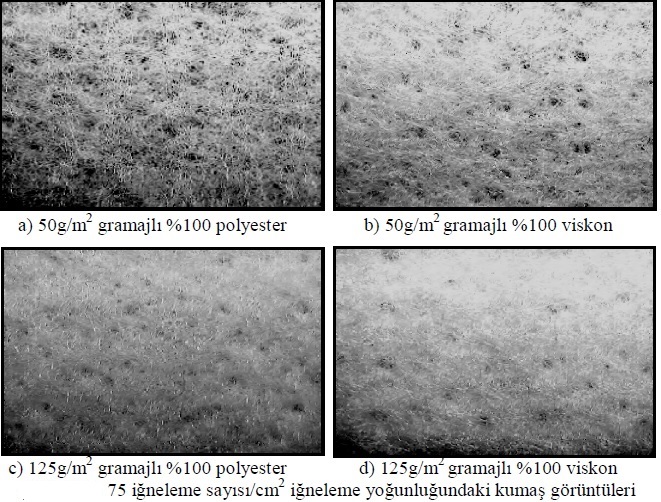

Tülbent esaslı dokusuz (nonwoven) yüzeylerde desen tasarımı; tülbent oluşumu sırasında elyafların düz ve hacimli tülbent haline getirme ve sabitleştirme işlemleriyle gerçekleştirilmektedir. Sabitleştirme işlemlerinde elde edilecek ürüne istenilen özelliklerin kazandırılmasının yanında desenlendirme de yapılabilir.

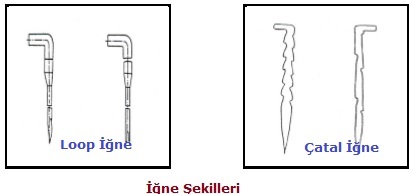

Tülbent Yapının İğneleme İle Sabitleştirilmesi Sırasında Desenlendirme

Tülbent yapının iğneleme tekniği ile bağlanmasında (sabitleştirilmesinde) ürüne istenen dokunun ve desenin verilebilmesi için iğne tipi, iğne plakasının diziliş ve hareket yönünün belirlenmesi gerekir. Tülbent yapının desenlendirilmesi için iki tip iğne kullanılmaktadır. Bunlar loop ve çatal iğnelerdir. Loop iğneler özel dizime tabi tutulmayınca keçe yüzeyi andıran bir doku oluşturur. Çatal iğnelerin uç kısımları çatal şeklinde yarıktır. Bu yarığın genişliği ve derinliği tülbent tabakadaki elyaf miktarı ile orantılıdır. Tülbent tabakadaki elyaf yoğunluğuna göre çatal iğnenin ucundaki yarığın genişliği ve derinliği artar.

Tülbent tabakanın iğneleme işlemi ile sabitleştirilmesi sırasında loop ve çatal iğnelerin plakada diziliş şekilleri ve hareket yönü dokuma kumaşlardaki, dimi, atkı ripsi, çözgü, ripsi ve panama gibi dokular verilebilmektedir.

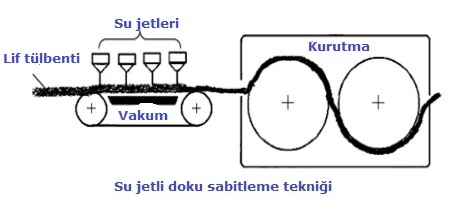

Tülbent Yapının Su Jeti İle Sabitleştirme İşlemi Sırasında Desenlendirme

Tülbent yapının su jeti ile sabitleştirilmesi işleminde ürüne istenilen dokunun ve desenin uygulanması, sabitleştirme işlemi sonrasına tülbent yapıdan suyun uzaklaştırılması aşamasında gerçekleştirilir.

Su jeti ile sabitleştirilen tülbent yapı suyundan uzaklaştırılmak için iki silindir arasında sıkılarak kurutulur. Bu silindirlerden birinin yüzeyi ürüne istenilen dokunun oluşması için desenli diğeri ise kauçuk bir yüzeye sahiptir. Bu iki silindir arasından geçen tülbent yapı desen silindirindeki dokuya sahip olur ve aynı zamanda kuruma işlemi de gerçekleşmiş olur.

Tülbent Yapının Kimyasal İşlem İle Sabitleştirmesi Sırasında Desenlendirme

Tülbent yapının kimyasal işlem ile sabitleştirilmesinde, oluşturulan tülbent yapı yüzeyine kimyasal (yapıştırıcı) maddenin emdirilmesi, püskürtülmesi ve basılması yöntemleri aşamasında desenlendirme oluşturulur. Tülbent yapının kimyasal işlem ile sabitleştirilmesi sırasında tülbent yapıya istenen desenin verilmesi için kimyasal madde desene uygun olarak emdirilir, püskürtülür veya basılır. Bu yöntem baskı tekniğinde oluğu gibi desene uygun şablonlar hazırlanarak bu şablonlar üzerinden kimyasal madde uygulanır. Böylece tülbent yapıda kimyasal madde uygulanan yerlerdeki lifler birbirine yapışıp desen oluştururken diğer yerlerdeki elyaflar serbest kalarak yumuşak tutum elde edilir ve desenlendirme gerçekleştirilmiş olur. Bu yöntemde bir diğer teknik ise aplike yöntemidir. Zemin olacak yapı üzerine farklı renkte tülbent yapıya başka bir tülbent yapı desene uygun kesilerek yerleştirilir ve kimyasal madde yardımıyla birbirine yapıştırılır.

Tülbent Yapının Isı İle Sabitleştirmesi Sırasında Desenlendirme

Tülbent yapının ısı ile sabitleştirilmesi işleminde, bağlayıcı, çözünme, erime veya büzülme özelliğine sahip lifler kullanılarak oluşturulan tülbent tabaka üzerine ısı uygulayarak sabitleştirilmesi sırasında desenlendirme yapılır. Tülbent yapıya uygulanan ısı ile sabitleştirme aşamasında, bağlayıcı, çözünme, erime veya büzülme özelliğine sahip olan elyaflar ile üretilen tülbent tabaka üzerine desenli sıcak silindirler ile basınç yapılarak desenlendirme yapılmış olur. Desenin olduğu kısımlarda elyaflar birbirine kenetlenerek farklı bir doku oluştururken diğer kısımlarda elyaflar daha serbest ve yumuşak tutumlu olurlar. Isı ile eriyebilen toz yapıştırıcılar veya folyolar ile desenlendirme işlemi de kullanılan yöntemlerinden biridir. Desene uygun olarak yerleştirilen toz yapıştırıcılar veya folyolar ile desenlendirme işlemi gerçekleştirlir. Desene uygun olarak yerleştirilen toz yapıştırıcılar veya folyolara kuru sıcak hava uygulanır. Eriyen toz yapıştırıcılar ve folyolar tülbent tabakaya yapışırlar ve burada birbirine kenetlenen elyaflar ile desenin dışında kalan elyaflar farklı doku oluşturarak desenlendirmeyi oluşturmuş olur.

Tülbent esaslı dokusuz (nonwoven) yüzeylerde üretim aşaması sırasında desenlendirme yöntemleri dışında bütün tekstil yapılarına uygulanabilen diğer teknikler ile de desenlendirme yapılabilir.

Bunlar;

Baskı Teknikleri ile Desenlendirme Yöntemi

Lazer Kesim ile Desenlendirme Yöntemi

İşleme ve Aplike Teknikleri İle Desenlendirme Yöntemi

Keçe Üretim Yöntemleri İle Desenlendirme

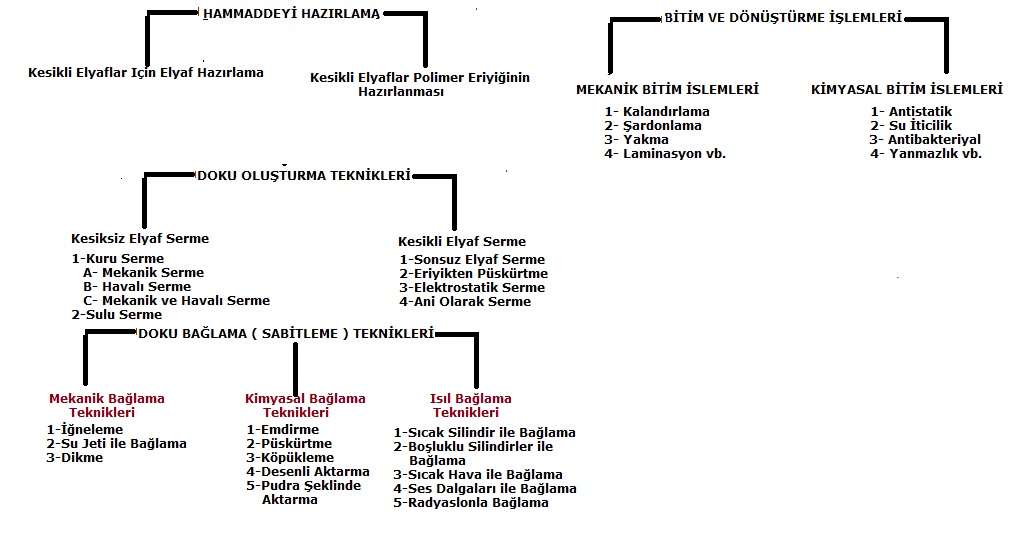

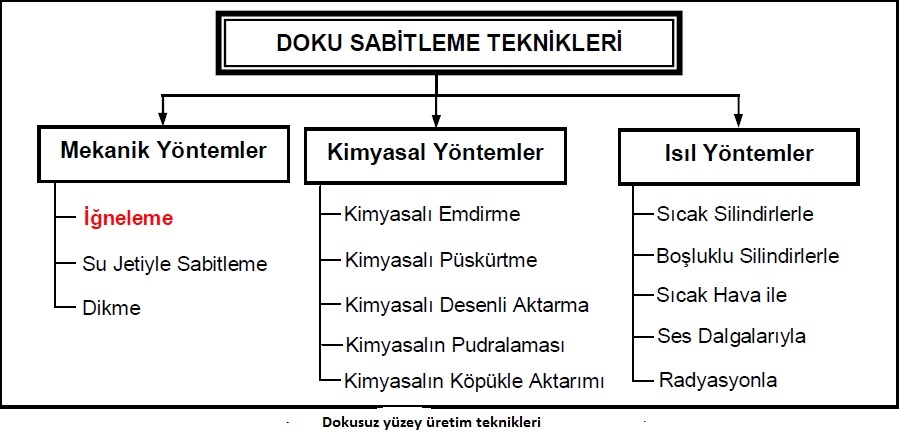

Tülbent Esaslı Dokusuz (Nonwoven) Yüzeylerde Doku Bağlama (Sabitleme) Teknikleri

Kesikli ve kesiksiz elyaf kullanılarak yapılan tülbent esaslı dokusuz (nonwoven) yüzey üretiminde, üretilen ürünlerin özellikleri bazı kullanım alanlarında ihtiyaçların tamamını karşılayamadığından, oluşturulan dokunun sabitlenmektedir. Dokuyu sabit hale getirme kimyasal, mekanik ve ısıl işlemler ile gerçekleştirilmektedir. Doku bağlama (sabitleme) işlemi genellikle doku oluşturma işleminden hemen sonra uygulanmaktadır. Doku oluşturma tekniklerinde olduğu gibi, doku bağlama (sabitleme) tekniklerinin seçilmesinde de ekonomiklik, çok yönlülük ve istenilen ürün özellikleri esas alınmaktadır. Üretilmesi düşünülen dokusuz yüzeylerin fiziksel özelliklerinde, kullanılan elyaf ve doku oluşturma yönteminin yanında, bağlama (sabitleme) tekniğinin etkisi büyük olmaktadır.

Doku sabitleme teknikleri;

1-Mekanik

2-Kimyasal

3-Isıl yöntemler

Olmak üzere 3 ana başlık altında toplamak mümkündür.

Mekanik teknikler;

1-İğneleme

2-Su jeti ile sabitleme

3-Dikme

Olmak üzere 3 farklı teknikten oluşmaktadır.

Kimyasal yöntemler;

1-Emdirme

2-Püskürtme

3-Pudralama

4-Kimyasalı desenle aktarma

5-Köpükle aktarma

Olmak üzere 5 farklı teknikle uygulanabilmektedir.

Isı yöntemlerde ise;

1-Sıcak silindirler

2-Boşluklu silindirler

3-Ses dalgaları

4-Sıcak hava

5-Radyasyon

Olmak üzere 5 farklı teknik uygulanarak doku bağlama (sabitleme) işlemleri yapılabilmektedir.

MEKANİK BAĞLAMA (Mechanical-Bonding ) TEKNİKLERİ

Çeşitli yöntemlerle elde edilen elyaf ve tülbent yapıların tekstil yüzeyi olarak kullanılabilmesi için doku oluşturmanın ardından uygulanan mekanik bağlama tekniklerinde amaç elyafları birbirine dolaştırarak bir çeşit keçe oluşturmaktadır.

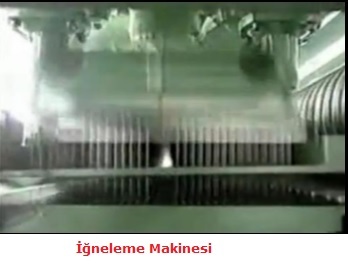

A- İğneleme (Needle-Punch) Tekniği

Her elyaf türüne uygulanabilen bir yöntemdir. Sonsuz elyaf serme ve mekanik serme işlemlerinden gelen tülbent üzerine iğne hareketinin görüldüğü bu teknikte, üzerinde çentikler bulunan iğnelerin doku üzerine dikey olarak indirilmesi ve çekilmesi esasına dayanmaktadır.

B- Su Jetiyle Bağlama (Spunlace) Tekniği

Su jetiyle bağlama işlemi daha çok mekanik serme teknikleriyle hazırlanan dokulara uygulanır. Bu teknikte; dokuyu oluşturan elyafların birbirine bağlanması için ince ve yüksek basınçlı su jeti kullanılır. Su jeti delikli ve desenli bir zemine uygulanırsa mükemmel bir kapatma ve dokuma görüntüsü oluşturulabilir. Alttan vakum uygulanarak yüzeydeki fazla su uzaklaştırılır. Daha sonra hava veya silindirli kurutma işleminden geçirilerek kurutulur. En önemli özelliği maliyetin azalmasına karşın üretim hızının artmasıdır. Kullanılan suyun pH nın nötr olması, sert olmaması, bakteri ve organik madde içermemesi gerekir.

Bu teknikle bağlanarak üretilen dokusuz yüzeyler;

tıbbi paketler, önlükler, başlıklar gibi ürünlerin üretilmesinde kullanılmaktadır. Ayrıca temizlik bezleri, tıbbi süngerler, makyaj temizlik pedleri, koruyucu endüstriyel giysiler, yatak dolgu malzemesi, suni deri altı, ev tekstilleri, duvar kâğıtları, filtre malzemesi gibi daha birçok alanda kullanılmaktadır.

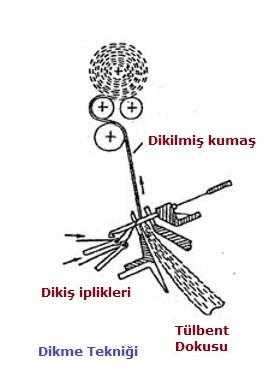

C- Dikme (Stitch-Bonding) Tekniği

Bu teknikte, oluşturulan doku iğneleme yöntemine benzer şekilde iğne yardımıyla iplikle dikilmektedir. Dikme işlemi, normal düz dikiş gibi gerçekleştirilebildiği gibi, çözgülü örmeye benzer şekilde uygulanan dikiş tekniği ile gerçekleştirilebilmektedir. Dikme tekniğinde, elyaf yüzeyi hareketli bant ile dikiş bölgesine sevk edilmekte, dikiş işlemi ipliği taşıyan iğnenin dokuya giriş çıkışı ile sağlanmaktadır.Oluşturulan dokusuz yüzeyler, iğneleme tekniğiyle üretilen yüzeylere benzer özellikler göstermekle birlikte, jeotekstil, astar, döşemelik malzeme olarak kullanılabilmektedir.

KİMYASAL BAĞLAMA (Chemical-Bonding ) TEKNİKLERİ

Kimyasal doku bağlama tekniği; reçineler, polimer emülsiyonu, dispersiyonu ya da çözeltisi gibi kimyasal maddeler kullanılarak elyafların birbirine bağlanması esasına dayanmaktadır.

Bu teknik elyafların bağlanmasını sağlayan kimyasal maddenin (binder) ;

1-Dokuya uygulanması

2-Bağlayıcının pıhtılaştırılması

3-Kurutma ve fiske basamaklarını

İçermektedir.

Bağlayıcı maddenin yapıya uygulanması;

1-Emdirme

2-Püskürtme

3-Köpüklüme

4-Desenli aktarma

5-Pudra şeklinde aktarma

Olmak üzere beş farklı şekilde yapılabilmektedir.

Kimyasal bağlamada;

Yaygın olarak akrilat polimer ve kopolimerleri, stiren-bütadien kopolimerleri ve vinilasetat etilen kopolimerleri gibi kimyasal maddelerin bağlayıcı olarak kullanımı yaygındır.

ISIL BAĞLAMA (Thermal-Bonding) TEKNİKLERİ

Isıl bağlama; termoplastik polimerlerden üretilmiş elyaflardan meydana gelen dokuların ısıl özelliklerinden faydalanılarak uygulanabilen bağlama tekniğidir. Bu teknikte; doku oluşumu sırasında yapıyı oluşturan esas hammaddenin yanı sıra yapıya bağlayıcı elyaflarda eklenmelidir. Bağlayıcı görevi yapan elyaflar, kolay erimeleri ve çözünmeleri sayesinde yanında bulunan diğer elyaflara kenetlenerek veya yapışarak bağlanmaktadır. Söz konusu yöntem ısının uygulanma şekline göre beş farklı şekilde gerçekleşmektedir;

1-Sıcak Silindirlerle Bağlama (Calendering)

2-Boşluklu Silindirlerle Bağlama (Point Bonding)

3-Sıcak Havayla Bağlama (Oven Bonding)

4-Ses Dalgalarıyla Bağlama (Ultrasound Bonding)

5-Radyasyonla Bağlama (Radiant Bonding)

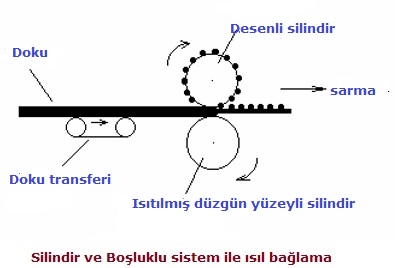

A-Silindir ve Boşluklu Sistem ile Isıl Bağlama (Calender Point Bonding)

Isı ve noktasal (bölgesel) basınç altında gerçekleştirilen ısıl doku bağlama işlemidir. Bu teknikle bölgesel bağlama yerlerinde boşluklu silindirin dizaynına göre değişik desenler oluşturmak mümkündür. Desen tipine göre bölgesel, noktasal veya kabartma tipli olmak üzere üç farklı yöntem mevcuttur. Isı, basınç, geçiş hızı, silindir deseni ve soğutucu silindirlerin yeri önemli bir faktördür. Ayrıca bu teknikle desen türüne göre oldukça sağlam dokular elde edilebilir. Bu teknikle başta tela üretimi olmak üzere, çocuk bezleri, kadın bağları, ayakkabı iç kaplaması, suni deri altı gibi çeşitli tülbent esaslı dokusuz yüzeyler üretilmektedir.

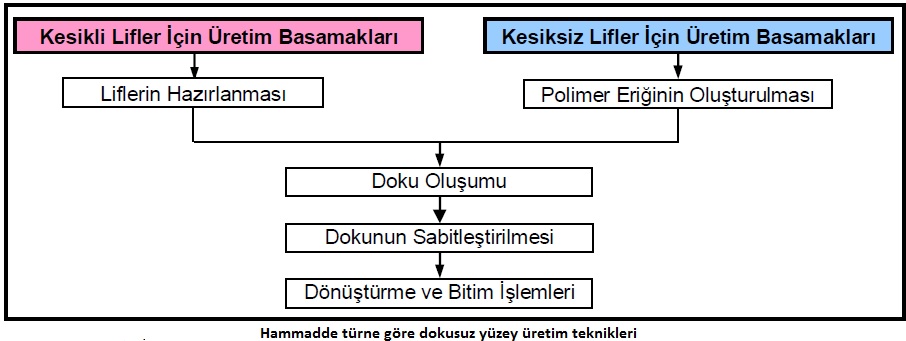

Üretim sürecinde doku oluşturma, doku bağlama da çeşitli teknikler kullanılmaktadır. Bu teknikler elyafın cinsi ve ürünün kullanım alanlarına göre farklılaşmaktadır.

Kesikli elyaflarda üretim;

elyafların hazırlanması ile başlayıp, dokunun oluşturulması, dokunun sabitlenmesi, dönüştürme ve bitim işlemleri ile sona ermektedir.

Kesiksiz elyaflarda ise

işlem polimer eriğinin oluşturulması ve elyaf üretimi ile başlayıp sonra kesikli elyaf üretimi ile aynı aşamalardan geçmektedir.

Elyafla üretime hazır hale geldikten sonra, tülbent oluşturacak şekilde serilmekte, oluşan tülbent çeşitli yöntemlerle sabitlenmektedir. Kesiksiz elyaftan yapılan üretimde, elyafların oluşumu ve tülbendin serilmesi aynı anda gerçekleşmektedir. Bu üretim basamaklarıyla üretilen yüzeyler, kullanım alanına göre çeşitli bitim işlemleri uygulanmakta daha sonra ise kesilip dikilerek kullanım hazır hale gelmektedirler.

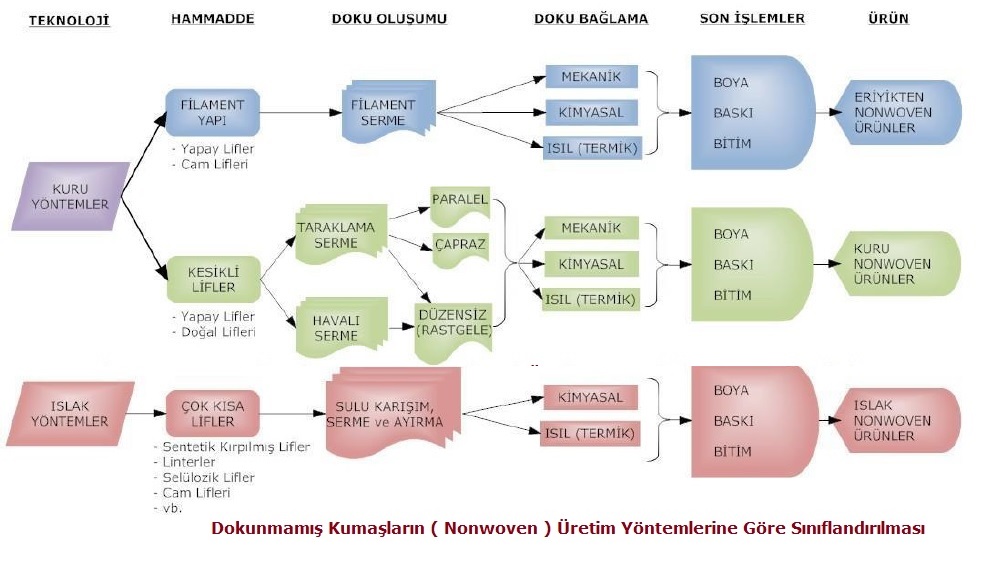

Hammaddenin hazırlanması ile başlayıp bitim işlemleri ile sona eren dokusuz yüzey üretim süreci şematik olarak aşağıda görülmektedir:

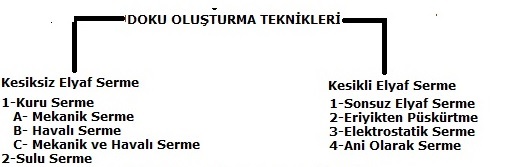

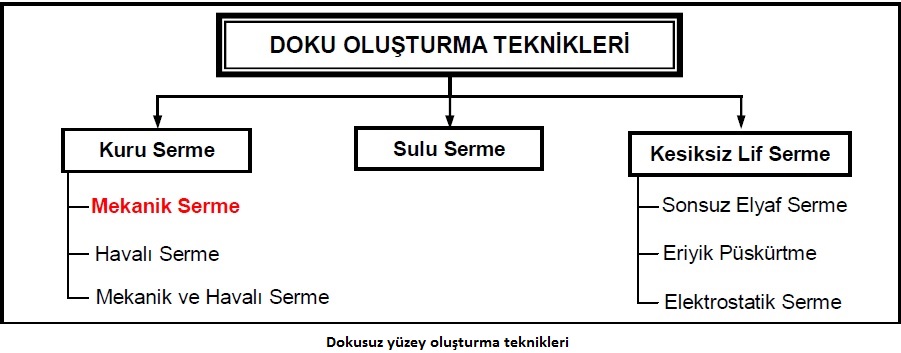

Tülbent Esaslı Dokusuz (Nonwoven) Yüzeylerde Doku Oluşturma Teknikleri

Ürünlerin doku haline gelebilmesi için ilk adım; yapılacak ürünün özelliklerinin belirlenmesi, kullanılacak elyafların seçilmesi, kullanılacak elyafın özellikleri dikkate alınarak harman yapılmasıdır. Doku oluşturma bölümünde, elyaf veya flament serilerek bir tabaka haline getirilir. Kullanılan hammadde kesik elyaf, granüllü tanecikler veya çözelti şeklinde olabilir. Doku oluşturma tekniği seçimi, hammaddenin yapısına bakılarak yapılabilmektedir.

Yukarıda da görüldüğü gibi;

elyaf kesikli halde ise;

kuru serme tekniklerden mekanik serme, havalı serme ve bunların kombinasyonu olan mekanik ve havalı serme işlemlerinden biri kullanılmaktadır.

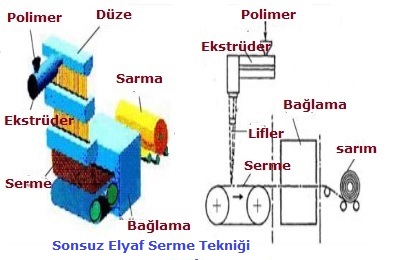

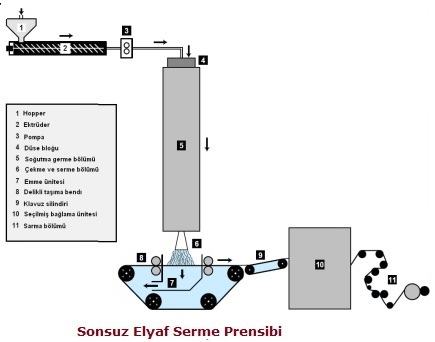

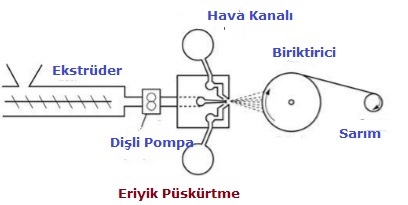

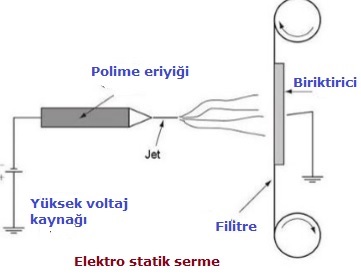

Kesiksiz elyaf serme tekniğinde ise;

sonsuz elyaf serme, eriyikten püskürtme ve elektrostatik serme tekniklerinden biri kullanılmaktadır.

KESİKSİZ EYLAF SERME TEKNİKLERİ

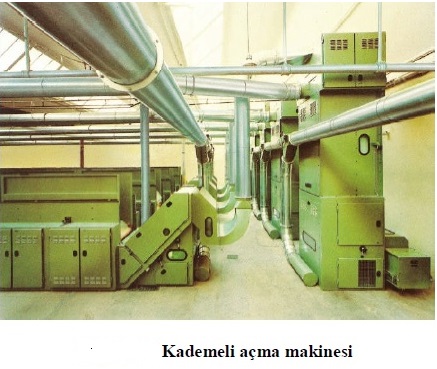

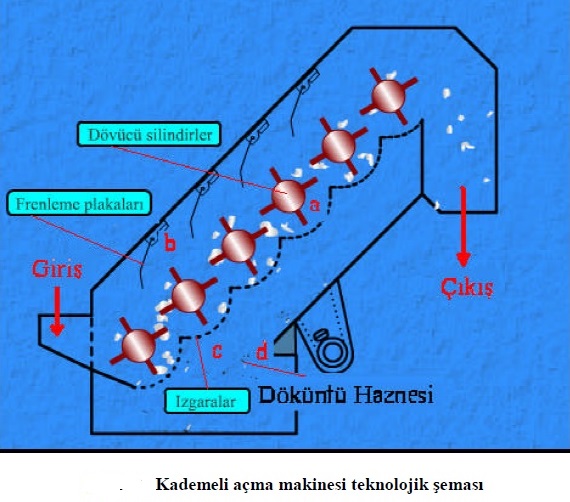

1-Kuru Serme

Kuru serme tekniğiyle yapılan üretimde kesikli elyaflar kullanılmaktadır. Bu teknikte işlem; üretilecek ürün özelliklerinin belirlenmesi, ürün özeliklerine göre belirlenen elyafların hazırlanması, belirlenen elyafların balyalardan alınmasıyla başlamakta, balya açıcı, karıştırma, kaba açma, ince açma ile harman yapılması ile sona ermektedir. Doku oluşturma süreci ise; mekanik ve havalı serme ya da bunların kombinasyonu yardımıyla gerçekleştirilmektedir. Bütün tekniklerde olduğu gibi kullanılacak elyaf seçimi çok önemlidir. Elyaf seçiminde emicilik, aşındırma mukavemeti, patlama mukavemeti, geçirgenlik ve yumuşaklık özellikleri iyi olan elyafla kullanılmalıdır.

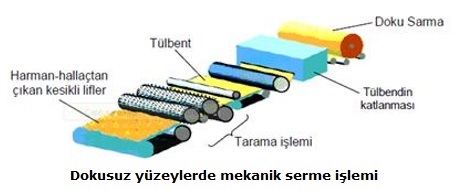

A-Mekanik Serme

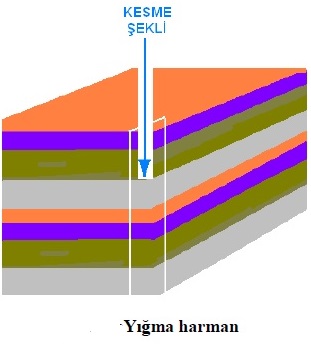

Mekanik serme; bugün tekstil endüstrisinde en çok kullanılan doku serme tekniğidir. Mekanik yolla elde edilmiş tülbent esaslı dokusuz (nonwoven) yüzeyleri üç tabaka halinde incelemek mümkündür. Birinci tabaka üst yüzey, ikinci orta veya dolgu tabakası, üçüncü ise taşıyıcı (taban) tabakasıdır. Fakat uygulamada iki tabaklı olanlarına da rastlamak mümkündür. Mekanik serme tekniğinde balya halindeki elyaflar ürün özelliğine göre ince açma, kaba açma işlemleri gerçekleştirildikten sonra taranarak elyaflar paralel hale getirilmektedir. Mekanik serme işleminde yer alan aşamalar sırası ile aşağıda açıklanmıştır.

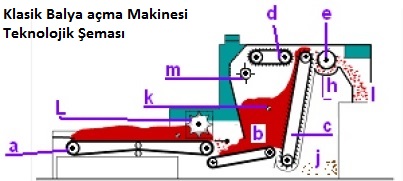

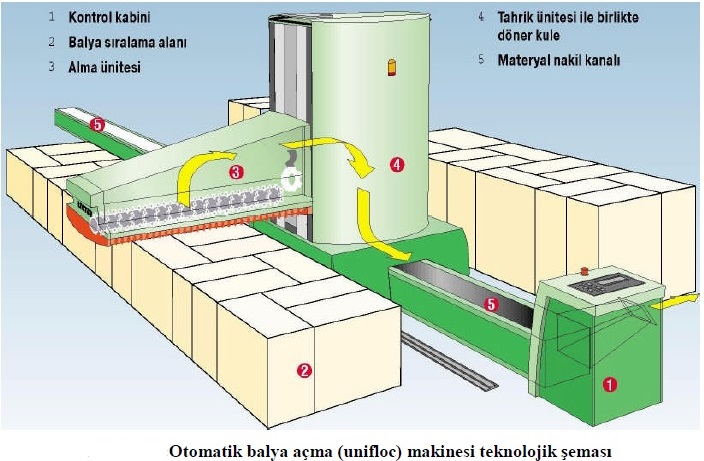

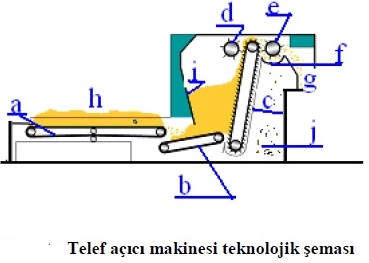

a-Açma ve Harman

Tülbent yüzey için gerekli hammadde balya halinde makineye sevk edilir. Düzgün bir şekilde açılan balyalardan alınan elyaflar istenilen karışımı gerçekleştirmek üzere açma ünitesine sevk edilir. Balya açıcıda elektrik ayarlı terazi yardımıyla belli ağırlıklarda tartılarak istenilen karşımlar elde edilip tarağa sevk edilir.

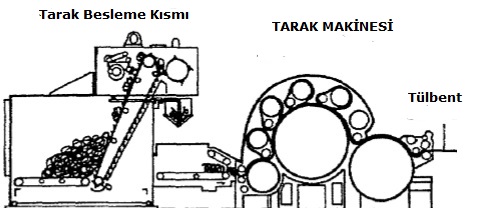

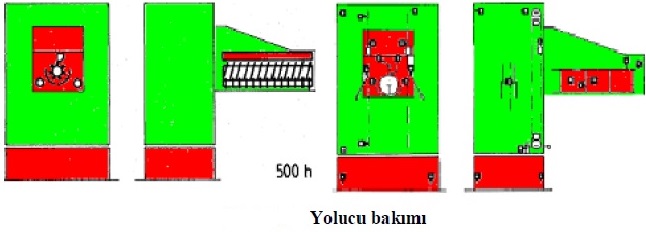

b-Tarak

Tarama işlemi tambur ve çalışıcı silindirin teğet noktasında gerçekleşmekte, çalışıcı silindirlerden yolucu vasıtasıyla alınan elyaflar taranıp paralel hale gelinceye kadar tekrar tarama işlemine tabi tutulmaktadır.

Tarak makinesinde elyaflar paralel hale getirildiği için oluşan dokunun makine yönünde mukavemetinin ve diğer özelliklerinin daha iyi olmasına, çapraz yönde ise aksi durumun söz konusu olmasına neden olmaktadır. Elyafların farklı yönlerde yönlenmesini sağlamak amacıyla doku serme tertibatının kullanılması gerekmektedir. Ayrıca; oluşan tülbentteki bölgesel farklılıkları ortadan kaldırmak ve üretilmesi hedeflenen dokusuz yüzeyin gramajının ayarlanabilmesi için de doku serme tertibatlarına ihtiyaç duyulmaktadır.

Doku serme işlemi;

Paralel, çapraz ve dikey serme olarak üç şekilde gerçekleştirilebilmektedir.

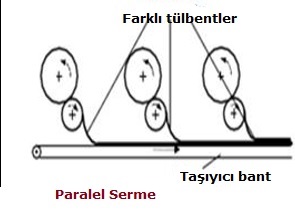

Paralel sermede

farklı 3 yönden gelen tülbentler paralel halde olacak şekilde üst üste serilmekte ve daha sonra doku sabitleme ünitesine taşıyıcı bantlar sayesinde sevk edilmektedir.

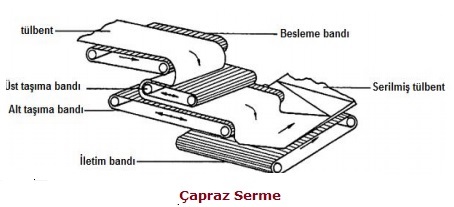

Çapraz serme;

en çok kullanılan doku serme tekniğidir. Tekniğin prensibi tek bir tülbentin kat kat serilmesi işleminde dayanmaktadır. Bu teknikte besleme bandı vasıtasıyla beslenen tarak tülbendi ileri-geri hareket eden taşıma silindirleriyle üst üste çapraz şekilde sevk bantlarına dik biçimde hareket eden iletim bandı üzerine serilmektedir. Bu şekilde elde edilen dokularda liflerin bir yöne yönlenmesi engellenmiş olmaktadır.

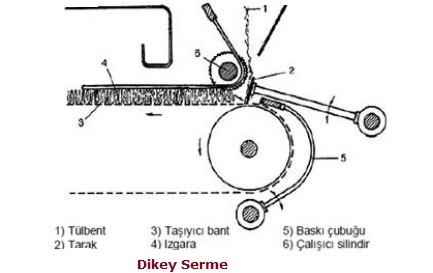

Dikey serme yöntemi

ile üretilmiş tülbentlerde elyafların büyük kısmı malzemenin alanına dik yönde yerleşmekte; oluşan yapı, elyafların konumu nedeniyle sıkışmaya karşı yüksek mukavemet ve elastik toparlanma göstermektedir. Bu serme biçiminde; aşağı yukarı hareket eden tarak ile beslenen tülbent, ileri-geri hareket eden baskı çubuğunun ucundaki iğne ve çalışıcı silindir yardımıyla çekilmekte ve tülbentten kıvrım (lamel) oluşturulmaktadır. Söz konusu kıvrım, taşıyıcı bant ile ızgara arasına çalışıcı silindirle itilerek serme işlemi tamamlanmaktadır.

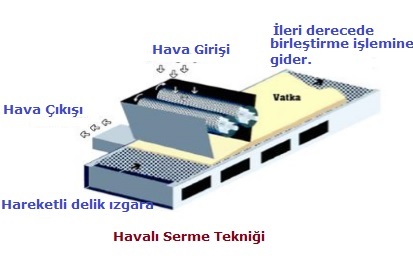

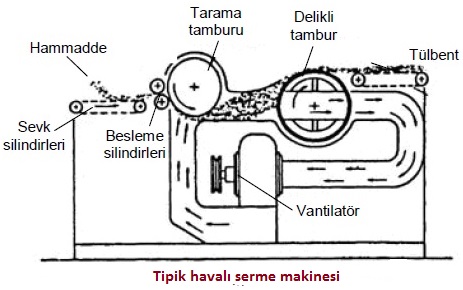

B-Havalı Serme (Air-Laid)

Havalı serme tekniğinde; hava akımıyla sevk edilen elyafların delikli emme tamburu üzerine hava emişi yardımıyla biriktirilmesine dayanmaktadır. Bu makinede elyaflar, sevk silindirleri ve besleme silindirleri yardımıyla beslenmekte, daha sonra tarama tamburunun üzerindeki teller vasıtasıyla taranarak tek elyaf haline getirilmektedir. Söz konusu elyaflar hava emişiyle delikli tambur üzerine biriktirilerek dokuyu oluşturulmakta ve oluşan doku sabitleme ünitesine sevk edilmektedir. Hava ile serme işleminin en belirgin özelliği çok kısa elyaflarla çalışılmasıdır. Kullanılan elyaf boyu en fazla 76 mm' dir. Bu teknikle, daha az döküntü oluşmaktadır ve daha yumuşak dokular yapılabilmektedir. Bunun yanı sıra yüksek enerji tüketimi, elyaf tutamlarının iyi açılmaması gibi istenmeyen yönleri de vardır. Hava ile serilmiş dokusuz yüzeyli kumaşlar temizlik ve hijyen alanında kullanılmaktadır.

C-Mekanik ve Havalı Sermenin Kombinasyonu

Taraklama ve havalı serme tekniklerinin istenmeyen yönlerini ortadan kaldırmak amacıyla, her iki tekniğin özelliğini taşıyan sistemler geliştirilmiştir. Bu sistemler; tarak makinesine silindirler eklenerek, bu silindirlerin dönüş hızlarının sayesinde merkezkaç ve hava akımı elde edilmesiyle ya da tarak makinesinde tambur sayısı arttırılarak ve sisteme vakumlu silindir eklenerek oluşturulmuştur. Bu sistemler kullanılarak; yalnızca tarama ya da yalnızca havalı serme yöntemlerinden elde edilen dokulardan daha homojen, daha izotropik yapıda dokular üretilebilmektedir.

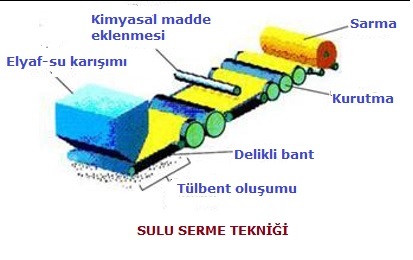

2-Sulu Serme (Wet-Laid)

2-30 mm uzunluğundaki elyaflardan doku oluşturulabilen sulu serme tekniğinde; elyaflar çeşitli kimyasallar kullanılarak suyla karıştırılmakta ve homojen halde bulunan süspansiyon elde edilmektedir. Elde edilen süspansiyon delikli ve hareketli bandın üzerine dökülerek tülbent oluşumu sağlanmaktadır. Oluşan tülbent daha sonra kurutma işlemine tabi tutulmaktadır. Kurutma işleminden önce, oluşan dokuya kimyasal eklenmesiyle üretilen yapı kurutulduğunda aynı zamanda sabitlenebilmektedir. Bu yöntemin üretim hızı çok yüksektir fakat dokunun kurutulması için yüksek oranda enerjiye ihtiyaç duyulduğundan ekonomik değildir.

KESİKSİZ ELYAF SERME TEKNİKLERİ

Kesiksiz elyaf serme tekniği; polimer eriyiğinin doğrudan tülbente dönüştürülmesinin ardından bağlama (sabitleme) teknikleri ile o elde edilmiş elyafların birbirine yapıştırılmasına dayanmaktadır. Elyaflar elektrostatik yükler veya hava jetleri tarafından doku tabakaları oluşumu sırasında ayrılmaktadır. Heterojen yerleşimi ve havanın zararlarını engellemek için toplama yüzeyi deliklidir. Dokuların bağlanması sıcak iğneler, sıcak silindirler veya polimerlerin belli bölgeleri eritilerek sağlanmaktadır. Bağlanma noktalarında molekül yönlenmesi artar, bu nedenle yüksek oranda çekilmemiş elyaflar ısıl bağlama elyafları, yüksek molekül ağırlığına sahip PP, PET, PA elyafları kullanılmaktadır. Bu teknikte bağlama işlemi elyafların eğrilmesi sırasında olabileceği gibi ayrı bir işlem olarak da uygulanabilmektedir. Aynı doku üzerinde birkaç bağlama yöntemi kullanılırsa doku daha da esnekleşmektedir. Bu şekilde üretilen dokusuz yüzeyler daha düşük gramaj ve daha yüksek mukavemet özellikleri göstermektedir.

Kesiksiz elyaflarda doku oluşturma teknikleri;

Sonsuz elyaf serme, eriyik püskürtme, elektrostatik serme ve ani doku oluşturma olmak üzere 4 farklı şekilde gerçekleştirilebilmektedir.

A-Sonsuz Elyaf Serme (Spunbond) Tekniği

En yaygın doku oluşturma yöntemlerinden biri olarak bilinen bu teknikte; elyaf oluşumu ile doku oluşumu aynı anda gerçekleşmektedir. Bu teknikte polimer formundaki termoplastik elyaf cipsleri eritilmekte, yapay elyaf üretimine benzer şekilde düzelerden sabit basınç altında püskürtülmektedir (şekil 20). Oluşan filamentler soğutulmakta, elyaf yapısındaki moleküllerin düzgün yönlenmesini sağlamak amacıyla çekime maruz bırakılmaktadır. Elyaflar, gözenekli yapıda olan taşıyıcı bant üzerine serilmektedir. Dokunun meydana gelmesinin hemen ardından uygulanan ısıl, mekanik ya da kimyasal tekniklerle elyafların birbirine bağlanması gerçekleştirilerek dokusuz yüzeyler elde edilmektedir. Bu teknikle üretilen dokusuz yüzeyler daha hacimsiz, daha sert ve dökümsüz; fakat daha dayanıklı olmaktadır.

B-Eriyik Püskürtme (Meltbown) Tekniği

Eriyikten püskürme tekniğinde sonsuz elyaf serme işlemine benzer olarak doğrudan termoplastik yapılı polimer eriyiğinden elyaf elde etmek söz konusudur. Bu teknik yüksek hız, sıcak hava ve daha ince elyaflar üretilebilmesi gibi özellikleriyle sonsuz elyaf serme yönteminden ayrılır.

Bu teknikte filamentlerin oluşturulduğu özel bir bölme bulunmakta, elyaflar burada çekilmekte, hızlı hava akımı ile dağıtılmakta ve havanın etkisi ile katılaşarak kesikli hale gelmektedir. Bu haldeki elyaflar, biriktirici bir yüzey üzerinde toplanmakta ve dokuyu oluşturulmaktadır. Oluşturulan doku sabitleştirilerek dokusuz yüzey elde edilmektedir. Eriyikten püskürtme tekniği ile elde edilen dokusuz yüzeyler; yüz maskeleri, ameliyat eldivenleri, tek kullanımlık önlükler, steril sargılar, bayanların kullandığı pedler ve yetişkinler için kullanılan emici ürünler, solunum koruma ürünleri, sıvı gemi torbaları, sigara filtreleri ve bazı özel HEPA filtrelerinde kullanılırlar.

C-Elektrostatik Serme Tekniği

Bu tekniğin temeli; elektrik akımıyla kutuplaştırılarak elektrostatik olarak şarj edilmiş karşılıklı iki elektrod arasında, elektrostatik alan içindeki kuvvetler yardımıyla polimer eriyiğinin elyaf haline dönüştürülmesi ve dokuyu oluşturması esasına dayanmaktadır. Polimerden elektrostatik alan içinde elde edilen elyaflar elektrostatik etki ile düzleme dik olarak, biriktirici yüzey üzerine toplanmakta ve doku haline getirilmektedir.

D-Ani Olarak Doku Oluşturma (Flash Spun) Yöntemi

Sonsuz elyaflı sisteme benzer şekilde gerçekleştirilen bu teknikte, uygun bir çözücü içerisinde çözülmüş yüksek yoğunluklu polimer, ayarlanmış sabit basınçta tutulan bir kap içerisine püskürtülmektedir. Kabın içerisinde çözücü hızla buharlaşmakta ve ardında devamlı bir elyaf yığını bırakmaktadır. Oluşturulan elyaf yığını, bir şablon üzerinde toplanmakta ve doku oluşturulmaktadır.

Dokusuz yüzeyleri geçmişte ve günümüzde üretimi, hammadde özellikleri, teknik özellikleri ve kullanım özelliklerine bir sınıflama yapmak mümkündür.

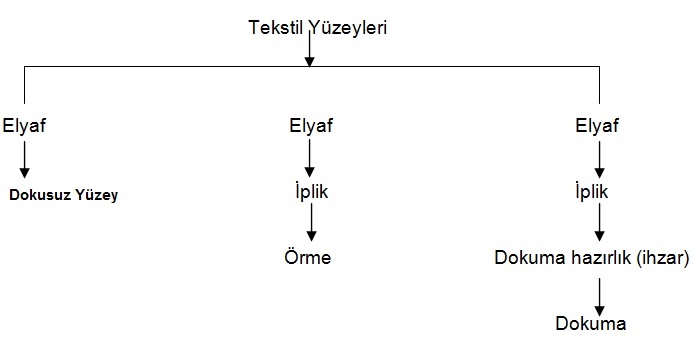

DOKUSUZ YÜZEYLER

1-Geleneksel Dokusuz Yüzeyler ( Keçeler )

2-Endüstriyel Dokusuz Yüzeyler

Olmak üzere 2 grupta toplanır.

ENDÜSTRİYEL DOKUSUZ YÜZEYLER

1-Hammaddesine göre;

A-Doğal ( Pamuk, Yün )

B-Yapay ( Poliüretan, Polipropilen, Polyester, Viskon )

C-Harmonik ( Yapay, Doğal )

2-Taban Özelliğine göre ( Ağ tipi yapılar, Karmaşık yapılar )

3-Teknik Özelliğine göre; ( Tafting yüzeyler, Yapıştırma yüzeyler, Mali tekniği ile üretilen yüzeyler, sabitleştirilmiş tülbent (Nonwoven ) yüzeyler )

4-Kullanım Özelliğine göre;

A-Tek Kullanımlık ( Çocuk bezi, Bayan hijyen, Temizlik bezi, Tıbbi cerrahi, Tek kullanımlık Giysi, Islak mendil )

B-Uzun Ömürlü ( Halı, Otomotiv, İnşaat, Mobilya, Geo tekstil )

GELENEKSEL DOKUSUZ YÜZEYLER

1-Tepme Keçe

Geleneksel dokusuz yüzeylere bakıldığında tepme keçelerin tarihinin çok eskiye dayandığı ve kullanımının yaygın olduğu görülmektedir. Keçe; yün elyafının ısı, sıcaklık ve basınç ile sıkıştırılmasıyla oluşturulan yüzeydir.

Yün elyafı yapısı itibariyle birbiri üzerine kapanan pul şeklinde hücrelerden oluşmaktadır. Bu hücreler, sert ve boynuzsu yapıdadırlar. Balık pulları veya damdaki kiremitlere benzer görünümdedirler. Yün elyafı tekstil endüstrisinde kullanılan en eski hammadde olmasının yanı sıra özellikleri bakımından diğer liflerde bulunmayan elastikiyet, ısıyı iyi izole edebilme, yüksek absorbisyon ve az ıslanma yeteneği ile yüksek mukavemet, keçeleşme gibi üstün özellikleri olan bir elyaftır.

Yün elyafından elde edilen tepme keçeler; düz ve desenli olmak üzere 2’ye ayrılmaktadır.

Düz keçeler; kaplama ve dolgu malzemeleri, çadırlarda kullanılmaktadır.

Desenli keçeler ise; yaygı, heybe, eyer gibi birçok kullanım alanına sahiptir desenli keçelerde halı ve kilimlerde kullanılan motifler kullanılmaktadır ve bu motifler genellikle geometrik özellik göstermektedir. Geçmişten günümüze yapımı ve kullanımı devam eden tepme keçelerin ülkemizde başlıca keçe üretim merkezleri; Konya, Afyonkarahisar, Isparta-Yalvaç, İzmir-Tire ve Şanlıurfa’dır.

Günümüzde tepme keçe yapımında; buhar kazanı, çubuk/sepki, halat, kalıp, kalıpleş, keçe tepme makinesi, makas, su kabı ve süpürge, terazi, yay ve tokmak vb. araçlar kullanılmaktadır.

ENDÜSTİRİYEL DOKUSUZ YÜZEYLER

1-Tafting Yüzeyler

Tafting yüzeyler görünümleri çimeni andırdığından İngilizce çimen anlamına gelen ‘Turf’ adı verilmiştir. Bu deyim zamanla ‘taft’ şeklini almıştır. Türkçede ise ‘Tafting’ şeklinde kullanılmaktadır.

Tafting yüzeyler; çok iğneli dikme makinesinde bir taban doku üzerine havı oluşturacak ipliklerin dikilmesi ve bu ipliklerin taban dokuya alttan yapıştırılmasıyla elde edilen yüzeylerdir.

Önceleri tafting yüzey yapımında hammadde olarak sadece yün, kıl, rejenere selüloz ve bunların karışımları kullanılmaktayken tafting halı yapımında istenen kalite sağlanamadığından son yıllarda poliester, poliakrinitril, polipropilen lifleri kullanılmaktadır.

Tafting, oldukça basit, hızlı ve pahalı olmayan bir yöntemdir. Makinede hav ipliklerinin olduğu bir cağlık sistemi bulunmaktadır. Delikli destek tablası üzerinde zemin dokusu taşınmaktadır. Kumaş genişliğinde aşağı yukarı hareket edebilen bir tabla üzerine yerleştirilmiş hav ipliğini taşıyan iğneler zemin kumasın içine dalarak delikli tablayı geçer ve sonra geri çıkarak dokuyu oluşturur. Zemin kumasın altına dalan iğnenin taşıdığı hav ipliğini ilmek tutucular belli hav yüksekliğinde tutarak ilmek oluşumunu sağlamaktadır. Kesik havlı halı üretimi için ilmek oluştuktan sonra bıçak yardımıyla kesilmektedir. Zemin tabaka olarak Dokuma veya tülbent esaslı dokusuz (nonwoven) yüzey kullanılmaktadır. Zemin tabaka; polipropilen, polyester veya jütten yapılabilmektedir. Havı sabitleyerek kalıcı hale getirmek için halının sırtı doğal veya sentetik lâteks ile kaplanmaktadır. Halının boyutsal stabilizesini ve sertliğini arttırmak için jüt veya sentetik liften dokunmuş bir ikinci taban halının sırtına yapıştırılabilir. İkinci sırt kaplaması için lâteks köpük kullanımı halının esnekliğini arttırmaktadır.

2-Yapıştırma Yüzeyler

Bu tür yüzeylerin üretimi prensip olarak uygun bir zemin tabaka üzerine, hav tabakasının çeşitli yöntemlerle bir yapıştırıcı madde ile yapıştırılması ile üretilmektedir. Yapıştırma yüzeyler aşağıda görüldüğü gibi 4 şekilde üretilebilir;

A-Zemin tabakalı ve tek taraflı yapıştırma

B- Zemin tabakalı ve iki taraflı yapıştırma

C-Zemin tabakasız ve tek taraflı yapıştırma

D-Zemin tabakasız ve iki taraflı yapıştırma yöntemi.

Zemin (taşıyıcı) olarak doğal veya sentetik liflerden dokunmuş veya dokusuz kumaşlar kullanılabilir. Zemin tabaklı ve zemin tabakasız olmak üzere tek yönlü ve çift yönlü üretilmektedir. Zemin tabakalı ve tek taraflı yapıştırma yöntemleri, Bu tür halıların üretiminde prensip olarak uygun bir zemin üzerine önce bir yapıştırıcı madde sürülmesi ve bunun üzerine kesikli elyaf veya ipliklerin yapıştırılması, daha sonra da kurutulması esasına dayanmaktadır. Zemin tabakalı ve iki taraflı yapıştırma yöntemleri: Bu yöntemde hav iplikleri iki özel bastırıcı çubuk tarafından zik – zak seklinde, birbirine paralel şekilde hareket eden ve üzerlerine yapıştırıcı sürülmüş iki zemin tabaka üzerine sırayla yapıştırılır. Kurutma işleminden sonra bir bıçak tarafından ortadan kesilerek iki ayrı velur elde edilmiş olur.

3- Mali Tekniği İle Üretilen Yüzeyler

Dokuma ve örmenin dışında kalan tekstil yüzeylerinin diğer bir ana üretim tekniği mali tekniğidir. Esası dikmeye dayanan bu tekniği de kendi içinde üretim yöntemleri açısından 5 grupta sınıflandırmak mümkündür;

malimo

malipol

maliwatt

voltex

malivlis

Mali tekniği doğu blok ülkelerinde, özellikle Doğu Almanya’da oldukça gelişmiş durumdadır. Malimo tekniğini bulan Heinrich Mauersberger’dir. Bu tekniğe verilen malimo isminin doğusu ise Mauersberger (bulan adamın ismi), Limbach Himbach (oturduğu yer), Mauesberger Molton eşinin (dokunun cinsi) çeşitli giysileri yamarken dokuları dikerek ve incelmiş doku kısımlarını dikiş tekniği ile sağlamlaştırdığını görmüş ve malimo tekniğinin prensibini bu fikirden yararlanarak bulmuştur. Mauersberger bu esastan hareket ederek tekstil yüzeyleri meydana getirmeyi başarmıştır. Atkı ve çözgü ipliklerinin yan yana ve üst üste yerleştirilerek dikilmesi ile bu iplik sistemleri sabitlendirilmiş ve yani bir yüzey meydana getirilmiştir.

4- Tülbent Esaslı Dokusuz (Nonwoven) Yüzeyler

Tülbent esaslı dokusuz (nonwoven) yüzeyler, kesikli ya da filament halindeki liflerin: mekanik, kimyasal veya termik yöntemlerle uygun bir birleştirme işlemi sonucunda bir birine tutturulması ile elde edilen tekstil yüzeylerdir.

Bunun içerisinde iğnelenmiş keçeler, battaniyeler ve elyaf karışımlarından üretilen halılar tülbent esaslı dokusuz (nonwoven) yüzeyler tanımının kapsamının dışında kabul edilmektedir. Aynı zamanda ıslak serme tekniği ile üretilen cam lifleri, lif dolgularından üretilen kumaşlar ve elyaf tabakaları da kapsam dışında yer almaktadır.

Malzeme Testleri Birliği’nin (American Society for Testing Materials- ASTM D 111780) tanımı su şekildedir:

“Nonwoven tekstil malzemeleri, mekanik, kimyasal, ısıl işlemler yardımıyla veya çözücülerle liflerin birbirine bağlanması veya birbiriyle karışması ile oluşturulan tekstil yapılarıdır.

ISO standartlarına göre (ISO 9092: 1988 & CEN Standart: EN 29092), Tülbent esaslı (nonwoven) dokusuz yüzeyler tanımına kâğıt, dokunmuş, örülmüş, tafting yüzeyler, dikişle birleştirilmiş iplik veya filament keçeler ve/veya yüzeyler girmemektedir.

Yine bu standarda göre nonwoven; kesikli veya filament halde, doğal ya da yapay liflerden oluşturulmuş, liflerin yönlendirildiği veya rastgele düzenlendiği ve birçok bağlama tekniklerinden herhangi birisi ile bağlanmış tabaka veya yüzeyler seklinde tanımlanmaktadır.

Avrupa Dokusuz/Örgüsüz Kumaş Üreticileri Birliği, EDANA, (European Disposables and Nonwovens Association / Avrupa Tek Kullanımlık Ürünler ve Nonwoven Birliği) tarafından dokusuz/örgüsüz kumaş tanımı söyle yapılmıştır.

“Doğal ya da suni elyaflardan mamul, kesik ya da sonsuz filamentler ile imal edilmiş; sürtünme, sıcaklık, adhezyon yöntemlerinden birisi ile birleştirilmiş kâğıt, dokuma, örme, taft ve dikişli kumaşların dışında kalan ağ ya da yüzeylere dokusuz örgüsüz kumaş, nonwoven, adı verilir”.

Amerika Dokusuz/Örgüsüz Kumaş Üreticileri Birliği, INDA (Associaiton of the Nonwovens Fabrics Industry/ Nonwoven Kumaş Endüstrisi Birliği) tarafından ise dokusuz/örgüsüz kumaş tanımı söyle yapılmıştır:

"Kâğıt hariç olmak üzere, iplik haline getirilmemiş, doğal ya da suni elyaf ya da filamentlerden mamul, birçok birleştirme yöntemlerinden birisi ile birbirine bağlanmış ağ, keçe ya da yüzeylere dokusuz örgüsüz kumaş adı verilir.

Tülbent esaslı dokusuz (nonwoven) yüzeyleri kâğıttan ayırt edici özellik olarak yaygın bir şekilde yoğunluk kullanılmaktadır. Bir yüzeyin tülbent esaslı dokusuz (nonwoven) olarak tanımlanabilmesi için yoğunluğunun 0,40g/cm³ ’den az olması gerekir ayrıca dokusuz yüzeyi oluşturan elyaf miktarı da %30’dan fazla olmalıdır.

Dokusuz yüzey ürünlerin bazen %80'den fazlasını ve çoğunlukla da %100'ünü oluşturan elyaf, bu ürünler için en önemli malzemedir ve son üründen istenilen özellikler bu yapıya direkt bağlıdır.

Pamuk: Özellikle tıbbi tekstil ve aktarma kayışlarında.

Viskoz: Lastik ve endüstriyel dokuma alanında.

Akrilik-Modakrilik: Koruma üniformalarında, perukta.

Polipropilen: Kordon ve halat, kaplama kumaşları, filtre elemanları, geotekstil yapımında, tıbbi tekstil ürünleri, balıkçılıkta.

Poliamid: Halat ve benzeri uygulamalarda, emniyet kemerlerinde, paraşüt kumaşlarında, balıkçılıkta, kaynak elbiselerinde, kompozit malzeme olarak spor malzemeleri imalatında, kargo ve denizcilikte, araba lastiği imalatında, transmisyon kayışlarında ve askeri uygulamalarda.

Polyester: Lastik imalatında, halat yapımında, denizci elbiselerinde, filtre kumaşlarında, keçe imalatında, tıbbi tekstillerde, yangın kıyafeti olarak kullanılmaktadır.

Yüksek Performanslı Cam Lifi: Havacılık ve uzay sanayinde, inşaat alanlarında, jeneratörlerde, buhar türbinlerinde, iletişim teknolojisinde ve lastik imalatında. Yüksek Performanslı Polietilen: İş elbisesi imalatında, halat ve kablo yapımında, koruma elbiselerinde, kompozit yapılarda, balıkçılıkta, tıbbi malzemelerde.

Karbon Lifi: Havacılık ve uzay sanayiinde.

Seramik Lifi: İzolasyon malzemesi olarak kullanılmaktadır.

Doğal Elyaf Yapılı Dokusuz Yüzeyler: Pamuk, yün, jüt gibi elyaflardan oluşan yapılardır.

Yapay Elyaf Yapılı Dokusuz Yüzeyler: Rayon, polyester, polipropilen, naylon, viskon, akrilik, kevlar, nomex, karbon, cam vb. birçok yüksek performans elyafları içinde bulunduran yapılardır.

Harmonik Elyaf Yapılı Dokusuz Yüzeyler: İki veya daha fazla elyaf karışımından oluşan dokusuz yüzeylerdir. Bu yapılar doğal/yapay veya yapay/yapay elyaf karışımlı olabilirler. Karışımlar genelde mukavemet özelliklerinin arttırılması için yapılır. Bazı dokusuz yüzeylere karışım elyaflardan biri binder olarak görev yapar.

Genel olarak liflerin dokusuz yüzeyler üzerinde etkili olan özellikleri şunlardır:

• Elyaf denye veya boyutu

• Nem tutma

• Kesit şekli

• Esneklik

• Yüzey özellikleri

• Mukavemet

• Krimp, kıvrım özellikleri

• Uzama

• içerdiği terbiye (finish bitim) malzemesi

• Modül

Görüldüğü gibi dokusuz yüzey ürünler için uygun liflerin seçiminde pek çok parametre vardır. Bunun yanında elyaf fiyatları da hammadde tespitinde oldukça önemli rol oynamaktadır. Sadece başlangıçtaki maliyet değil, bir balya elyafın bitmiş bir dokusuz yüzey topu haline gelene kadar ki kümülatif maliyeti de önemlidir.

Kesikli ve filament lif kullanımına göre üretimde kullanılacak makineler de değişmektedir. Kesikli liflerin tülbent yüzeyi haline getirilmesinde, yün tipi tarak makinesi kullanılmaktadır. Yüksek birim ağırlıkta kumaş üretmek istendiğinde,doku bağlama aşamasında mekanik yöntem olan iğneleme makinesi tercih edilmektedir..

Dokusuz Yüzey endüstrisinde iplik kullanılmadan doğrudan liflerden kumaş üretildiğinden, liflerden maksimum oranda faydalanılmaktadır ve dokusuz yüzey üretiminde liflerin üretimi diğer teknolojilerden daha fazladır.

PAMUK LİFİ

Doğal elyaflardan bitkisel kökenli olan pamuk elyafı ülkemizde en çok kullanılan ve önemli yere sahip elyaflardan biri olmakla birlikte ülkemizde üretiminin çok olması, mukavemetinin ve su emme gibi özelliklerinden dolayı tercih edilmektedir.

Pamuk elyafı kremsi beyaz renk olmakla birlikte iklim, yetişme şartları ve bitkinin türüne göre de değişiklik gösterebilmektedir. Boyu 4cm ile 7,5 cm’dir. Pamuk elyafının çapı 6-25 mm’dir. Yoğunluğu 1,50- 1,55 arasındadır.

Pamuk elyafı içi protoplazma sıvısı ile dolu ince duvarlı bir bitki hücresinin üstü kapalı, tohumdan koparılan kısmı ise açıktır. Hücrenin en dışında kütikül olarak adlandırılan yağ ve vakslardan oluşmuş bir ince tabaka vardır. Bu tabakanın hemen altında selülozdan yapılmış fibrillerden oluşan primer hücre duvarı bulunmaktadır. Bu duvarın fibrilleri sarmal olarak düzenlenmiştir. Merkeze doğru elyafın bütün kitlesini oluşturan ve yine selülozdan yapılmış sekonder hücre duvarı yer alır.

Bu duvar üç bölgeden meydana gelmektedir.

- En dıştaki tabakada fibriller eksene 20-30 derecelik açı ile sarmal bir yapı gösterirler.

- İkinci bölgedeki fibriller ise aynı açılarla, fakat diğer bölgenin ters yönünde yerleşiktir.

- Sekonder duvarının üçüncü bölgesinde lümen denilen ve içi protoplazma sıvısı ile dolu olan kanalı çevreler.

Bu sıvı içinde proteinler, şekerler ve mineraller bulunur. Pamuk havadan kolaylıkla nem adsorblar. Standart şartlarda, (20 sıcaklık ve %65 relatif nemde) % 8,5 nem adsorblamasına rağmen, elle tutulduğunda kuru hissedilebilir. Ticarette izin verilen maksimum nem miktarı % 8,5’dir. %100 relatif nemde, pamuklu materyal 25-27 su adsorblar. Elyafın uzama miktarı ortalama %7-8’dir. Elastik özellikleri yoktur. Pamuk ıslatıldığında ağırlığının %70’i kadar su çeker, suyu çeken elyafta meydana gelen şişmeden dolayı boyca ve ence kısalmalar olur, Dayanıklılıklarında ise artma görülür.

Pamuk elyafı derişik ve kuvvetli asitlerlerde sıcakta ve soğukta bozunur. Derişik sülfürik asitte tamamen çözünür. Seyreltik asitlerle, sıcakta hidroselüloz vermek üzere bozunur ve çürür. Yakıldığında, siyah, parmak arasında ezilebilen bir kül bırakır ve yanık kâğıt kokusu duyulur. Güneş ışığındaki UV ışınları, hava oksijeni, nem ve kirli hava koşulları altında kalan pamukta polimerler bozunur. Pamuk elyafı yüksek nem tutma yeteneğine sahip bir elyaf olduğundan, vücuttan çıkan kan, idrar vb. sıvıları kolaylıkla emebilir ve doğal olması nedeniyle biyolojik olarak parçalanabilir. Sıvıyı emmesinin yanında hava geçişine de izin verir. Pamuk lifleri yaş halde iyi mukavemet gösterir ve bunun yanında kolay sterlize edilebilir. Isıya dayanıklı olduğundan ısıyı iyi bir şekilde muhafaza eder. Bunun yanında alerjik olmama, yumuşaklık gibi özelliklerinden dolayı dokusuz yüzey üretiminde tercih edilmektedir.

YÜN ELYAFI

Doğal elyaflardan hayvansal esaslı yün elyafı diğer elyafların çoğunda aynı ölçüde bulunmayan incelik, uzunluk, elastikiyet ve kıvrım gibi özellikleri yanında, ısıyı iyi tutma, az ıslanırlık ve keçeleşme gibi özelliklere sahip bir elyaftır.

Yün elyafının enine kesiti incelendiğinde;

- En dışta epiderm

- Ortada korteks

- Ve içte de medula tabakası görülür.

Kütikül de denilen epiderm tabakası, elyafın dış yüzeyidir. Lifin mikroskop altında görünen yüzeyi bu tabakadır. Birbiri üzerine kapanan pul şeklinde hücrelerden ibarettir. Bu hücreler, sert ve boynuzsu yapıdadırlar. Balık pulları veya damdaki kiremitlere benzer görünüşündedir. Bu tabaka elyafın iç kısmının korunmasına yardım eder ve ona bir miktar sertlik verir.

Yün elyafı asitlere karşı bazlardan daha dayanıklıdır. Seyreltik anorganik asitlerin çözeltileri ile muamele edilen yün, keratinin amtofer özelliğinden dolayı bir miktar asit absorblar. Yün, baz çözeltilerinde kolayca çözünür. Bazlar yündeki yalnız tuz bağlarını değil, sistin köprülerinde etkiler; yünün mekanik özellikleri yanında keratinin yapısındaki kükürt miktarını da azaltır ve bazın konsantrasyonuna bağlı olarak bir miktar keratini çözdürür.

Uzun süre ışık altında kalan yün elyafı kırılgan ve gevşek bir hale gelir. Boyarmaddelere karşı ilgisi azalır. Renginde sararma görülür. Bunun sebebi UV ışınlarının peptit ve disülfür bağlarına etki etmesidir. Yün lifi, nem çekme, ısı tutma ve keçeleşme özelliklerinden dolayı dokusuz tekstillerin yapımı için uygundur. Yün lifinden tülbent eldesi, kısa lifler şeklinde olduğundan kuru (taraklama, havalı serme) veya sulu işlem ile yapılır. Sabitleştirme işlemleri arasından kimyasal veya mekanik bağlama yöntemleri kullanılır. Yün lifinin yapısı ve üretim yöntemleri nem çeken, ısıyı tutan (izolasyon) hacimli ve yarı yumuşak özellikteki son ürünü oluşturur.

POLYESTER ELYAFI

Tekstil sanayisinde yoğun olarak kullanılan sentetik bir elyaf olan polyester; etilen glikol ile organik asitlerden teraftalik asit veya dimetil terftalatın kondensasyonu ile elde edilen Poietilenteftalat (PET) polimerinin eriyikten çekilmesi ile elde edilmektedir. Polyester elyafı hidrofobluğu, yüksek mukavemeti, buruşmazlığı ile birçok kullanım alanına sahiptir. Bu özellikleri ile polyester elyafı pamuk, viskon, yün karışımlarında kullanım özelliklerini geliştirici rol oynayan önemli bir elyaf çeşididir.

Polyester elyafının boyuna kesiti pürüzsüz çubuğa benzeyen bir görünüme sahiptir. Enine kesiti çoğunlukla yuvarlaktır. Düze formuna göre değişik kesitleri de vardır. İlk üretildiklerinde sonsuz filament halindedirler. Daha sonra kesikli olarak istenilen boylarda kesilebilirler. Pamuk tipinde 3-5 cm, yün tipinde 6-15 cm. Sentetik elyafta incelik üretim sırasında istenilen şekilde olur. Yoğunlukları; Dakron 1.38 gr/cm³, Kodel 1.22 gr/cm³, Vikron 1.37 gr/cm³. Renkleri üretimde beyaz renklidir. İstenirse, elyaf çekme çözeltisine pigment renklendiriciler ilave edilerek renkli elyaf elde edilir. Üretimde parlaktır. İstenirse, lif çekme eriyiğine matlaştırıcı maddeler ilave edilerek veya daha sonra çeşitli işlemler ile matlaştırılabilir.

Polyester elyafı üretiminde elde edilen polimer madde yaklaşık 4 mm boyutlarında kesilmekte ve granül adı verilen şekle dönüştürülmektedir. Elde edilen granüller yumuşak eğirme yöntemi ile filament haline dönüştürülmektedir.

Yumuşak eğirme yönteminde; kimyasal yolla elde edilen polimer parçaları, ısıtılmış ızgara ya da ekstrüderden oluşan eritme ünitesinde erime noktası üzerindeki sıcaklığa ısıtılarak eritilip sıvı haline getirilmektedir. Erimiş polimer bir pompa yardımıyla sabit basınç altında düse başlıklarından soğuk hava akımı bulunan odalara püskürtülmektedir. Soğuk hava akımı yardımıyla katılaşan elyaflara, bitim işlemi uygulanmakta ve daha sonra germe-çekme işlemi ile elyaf oryantasyonu sağlanarak elyaflar bobinlere sarılmaktadır. Kullanım yerine göre; kesikli elyaf üretimi için elyaflar istenen boyda kesilmekte ve balyalanmaktadır.

Polyester elyafının en önemli özelliklerinden birisi yüksek elastikiyet özeliğidir. Bu özelliği ile sentetik elyaflar içinde en üstün durumda olan elyaftır. Nem alma özelliği çok düşüktür. % 0.4 civarındadır. Tamamen hidrofob olarak nitelenebilir. Isı dayanımı Yumuşama ve yapışma sıcaklığı 230ºC’dir. Fikse edilme durumunda son derece iyi stabiliteleri vardır. Erime noktaları 260ºC’dir. Yavaş yavaş yanar. Serbest ve açık iken damlama olur. Nem emiciliğinin düşük olması sebebiyle statik elektriklenme problemi vardır. Tekstil elyafları içerisinde en yüksek derecede pilling poliesterde görülür. Polyester elyafı, suya ve kimyasal maddelere karşı çok yüksek bir performans gösterir. Suya karşı son derece hidrofob bir elyaftır. % 100 bağıl nemde bile %1 su alabilir. Normal koşullarda % 0,4 higroskopik neme sahiptir.

Polyester elyafı, zayıf asitlere karşı asitlerin kaynama sıcaklıklarında dayanıklıdır. Kuvvetli asitlere oda sıcaklığında dayanımı iyi olmakla birlikte kuvvetli bazlar karşısında dayanımı zayıftır. Cam arkasında güneş ışığına direnci iyi olduğundan beyazlığını korur.

Yüksek mukavemet, kimyasallar ile ısıya karşı yüksek dayanım, hacimli yapı gibi özellikleri nedeniyle dokusuz yüzey üretiminde tercih edilen polyester lifleri, söz konusu sanayide mamullerde tek başına kullanılabildiği gibi farklı özellikteki liflerle de karıştırılarak kullanılabilmektedir. Genellikle; lamine edilmiş ve kaplama kumaşların tabanında, suni deri, jeotekstil, hijyenik ped, ıslak mendil, filtrasyon malzemesi üretiminde kullanılmaktadır.

VİSKON ELYAFI

Kızılçam, kayın, ladin, kavak gibi selüloz oranı yüksek olan ağaçlardan yararlanılarak elde edilen selülozun, kimyasal işlemlere tabi tutulmasıyla yapay olarak üretilen kesikli bir elyaf tipidir.

Üretiminde kullanılan düzenin deliklerinin şekline göre istenen enine kesit şeklinde üretilebilmekte olup genellikle mısır patlağı şekli olarak tabir edilen girintili çıkıntılı enine kesite sahiptir. Uzunlamasına olarak bakıldığında elyaf boyunca uzanan çizgiler mevcuttur. Selüloz esaslı diğer liflere oranla daha parlak renkte olup, yoğunluğu 1.49-1.53g/cm3’tür.

Viskon üretiminde söz konusu ağaçlar; kabuk kısımları çıkarıldıktan sonra, talaş adı verilen küçük parçalara ayrılmaktadır. Talaşın, yüksek sıcaklıkta ve basınçta NaOH (Sodyum hidroksit) ya da Ca(HS03)2 (Kalsiyum hidrojen sülfit) gibi kimyasallarla muamele edilmesi sonucunda, yapıda selüloz dışında bulunan diğer maddelerin (linyin, hemiselüloz, pektin gibi) uzaklaştırılması sağlanmaktadır. Elde edilen saf selüloz, %17,5-18’lik NaOH çözeltisinde 18–20°C’de bekletilerek eritilmekte, homojen bir karışım olması için daha küçük parçalara ayrılmaktadır. Daha sonra CS2 (karbon sülfür) ile işlem gördükten sonra, viskoz adı verilen turuncu renkte ve koyu kıvamda bir çözelti elde edilmektedir.Bu çözelti, yaş çekim (eğirme) yöntemi ile filament haline dönüştürülmekte, elde edilen filamente viskoz ipeği adı verilmektedir.

Yaş eğirme yönteminde; viskoz çözeltisi bir koagülasyon banyosu içerisinde bulunan ve üzerinde birden çok delik bulunan düse adı verilen üretim kafasına sabit basınçla sevk edilmekte, oluşan filamentler koagülasyon banyosundaki çözelti sayesinde düseden çıktığı halde katılaşmaktadır. Daha sonra elyaf içerisindeki moleküllerin elyaf eksenine düzgün yerleşimi için oluşan filamentler germe-çekme işlemine tabi tutulmakta, koagülasyon banyosundan arta kalan maddelerin giderilmesi amacıyla yıkanmakta, çeşitli kimyasallarla işlem görmekte ve bobinlere sarılmaktadır. Filament halindeki viskoz ipeğinin istenen boyda kesilmesi ile kesikli lif olan viskon elyafı elde edilmektedir.

Viskon elyafının yaş mukavemeti; l. 2-1,7 gr/denye, kuru mukavemeti; 2,3-3,0 gr/denye olmuştur. Viskon elyafına uygulanan kuvvetin elastik sınır içerisinde olması durumunda; kuru olarak % 15-30, yaş olarak % 20-35 uzadığı tespit edilmiştir.

Viskon elyafının inceliği denye ile ifade edilir. Viskon elyafı genel olarak 1,5-2,5 ve 3.75 denye olarak üretilmektedir. Viskon elyafı yapı itibariyle nem absorbsiyonu yüksektir. Elyaf havadan önemli miktar nem alır. Ticari olarak viskonun rutubet değeri % 13’tür. Viskondaki kül değeri üretim metoduna göre değişir. Elyafın kül içeriği bastırmada kullanılan kostiğin içindeki suyun cinsine bağlıdır. Suyun içindeki mineraller ne kadar az olursa kül oranı daha düşüktür. Kuru viskonda bu miktar yaklaşık % 0.15-0.25 arasıdır. Işığın tesiri önemli ölçüdedir. Viskonun nem miktarı, ışığın etkisini arttırır ve mukavemetinin değeri azalır. Viskon kurutmaya maruz kalırsa mukavemeti azalır ve renkte solma oluşur.

Asidin viskona karşı etkisi, uygulanan süreye ve sıcaklığa bağlıdır. Organik asitler % 1-3 oranında viskona tesir etmez. İnorganik asitlerde zaman ve sıcaklık önemlidir. Her iki durumda da uygulanan asit uzaklaştırılmalıdır. Avivaj viskon elyafına antistatik özellik verir. Aşırı avivaj ise elyafın birbiri üzerinden kaymasına sebep olur. Bu da olumsuz yönde tesir eder. Viskona uygulanan optimum avivaj % 2.0 civarındadır.

Viskon elyafı yaygın olarak bulunma, düşük maliyet ve her türlü dokusuz yüzey üretim yöntemi ile işlem görebilme özellikleri bakımından dokusuz yüzey sanayisinde tercih edilen bir elyaf türü olan viskon; özellikle emme yeteneği ile birlikte. ıslak mendil, temizlik bezi olarak ve sağlık ile hijyen alanlarındaki dokunmamış kumaşlarda kullanılmaktadır.

POLİPROPİLEN ELYAFI

Bir petrol ürünü olan polipropilen uygun koşullar altında polimerize edilerek kimyasal elyaf çekilebilecek bir polimer madde haline getirilir. İlk olarak 1952 yılında İtalya’da polimerize edilen polipilenden elyaf çekimi ancak 1954 yılında gerçekleşmiştir. Günümüzde polypropilen lifleri yumuşak çekim veya düzensiz çekim yöntemine göre elde edilir. Maliyetleri çok düşüktür, genelde plastik madde olarak kullanılırlar.

Polipropilen elyaflarının enine kesitleri genellikle yuvarlak, boyuna görünüşleri silindiriktir. Ancak çekim yönteminde kullanılan düze deliğinin şekline göre farklı enine kesitlerinde elyaflar elde edilir. Düzensiz çekim yöntemine göre elde edilen liflerin enine kesiti ise yassı, boyuna görünüşleri şerit şeklindedir. Polipropilen elyafının mikroskop altında yüzeyi pürüzsüz ve mumsu bir görünüşü vardır. Renksiz elde edilirler ancak üretim sırasında polimer sıvısının boyanması sağlanarak istenen renkte verilebilir.

Mono filament, multi filament, stapel veya tow olarak üretilen polipropilen liflerinin kullanım alanına bağlı olarak incelikleri değişmektedir. Bir PP lifinin ortalama mukavemeti 65cN/tex’tir. Uzama yeteneği iyi sayılır. Kopma anında uzaması %17-20’dir. Esneme yeteneği çok yüksektir. Özgül ağırlığı 0,91 g/cm3’tür. Tekstilde kullanılan elyaflar içinde en hafifidir. Pratikte hiç nem almaz %0,05’den daha azdır. Islak ve kuru halde mukavemeti ve uzaması aynıdır. Bütün hidrofobik lifler gibi statik elektriklenme problemi vardır. Isı iletimi iyi değildir. Bu yüzden sıcak tutan liflerden sayılır. 160-170C ‘de erir. Soğuğa karşı dayanıklıdır.

Polipropilen elyafı, yüksek mukavemet, rüzgâra ve ışığa dayanıklılık, hafiflik, nem almazlık ve erime noktasının düşük olması özelliklerinden dolayı dokusuz yüzey üretimi için uygundur. Polipropilen elyafından tülbent eldesi kuru (taraklama, havalı serme) veya sulu işlemler ile yapılabildiği gibi flament halinde kesiksiz elyaf olduğundan sonsuz elyaflı işlem ile de yapılabilir. Sabitleştirme işlemleri arasından kimyasal, ısıyla ve mekanik (iğneleme, dinkleme) bağlama yöntemleri kullanılır.

DOKUSUZ YÜZEYLERİN TARİHÇESİ

Son çeyrek yüzyıl içinde, Türk sanatının erken devirlerine ait keşiflerin yapılması, Türk sanatının kaynakları hakkında birçok bilgiye ulaşılmasını sağlamıştır. Bugünkü Moğolistan’dan güney Sibirya’nın doğusunu, Altayları da içine alan topraklarda bulunan, Türklere ait kurganlardan resim, heykel, tepme keçe ve süsleme sanatlarına ait en eski örnekler, gün ışığına çıkartılmıştır.

Geçmişe bakıldığında günümüzde dokusuz yüzeyler adı verilen hızla gelişmekte olan sektörün temelinin el yapımı tepme keçelere dayandığı görülmektedir. Orta Asya Türklerine ait Şibe, Katanda, Başadar, Berel, Esik, Tüekta, Pazırık ve Noin-Ula gibi önemli kurganlardan; tepme keçe tekniği ile üretilmiş eyerler, koşum takımları, eyer altı örtüleri, elbiseler, çorap, başlık gibi giyim türleri yanı sıra günlük hayatta kullanılan birçok eser gün ışığına çıkmıştır. Ele geçen ilk keçe örnekleri Hunlara ait keçe eyer örtüleri ve çeşitli örtüler üzerinde genellikle renkli yün iplikler ile yapılmış aplike tekniğine rastlanmıştır. Keçeler üzerine renkli ince derilerle uygulanan aplike tekniği, Hun sanatının en önemli özelliklerinden biridir.

İlk Türk imparatorluğunu kuran Hunlara ait kurganlardan çıkan keçe örneklerin yanı sıra diğer yüz binlerce eser, bize o dönemde yaşamış toplulukların sanat ve kültürleri, gündelik hayatta kullandıkları eşyalar ve bu eşyaların özellikleri hakkında bilgi vermektedir. Hunlardan başlayarak Orta Asya’daki keçe sanatının gelişmesi incelendiğinde; yapım teknikleri, kullanım alanları, renkler ve bezemeleri açısından çok büyük farklılıklarla karşılaşılmamıştır. Göktürkler ve Uygurlarda da dönem özelliklerine ve bölgenin verdiği imkânlarla keçelerin üretilmeye devam edildiği öğrenilmektedir.

Geçmişten günümüze kadar keçe Türklerin kullandıkları çadırından, giyim kuşamına kadar pek çok alanda kullanılmıştır. Halk kültürümüzde ve edebiyatımızda kimi zaman tekerleme ve sayışmalarda kimi zaman roman ve şiirlerimizde karşılaştığımız keçe, Göktürklerin tuli denen keçe bebeklerle gömülmesi gibi inançlar içinde de yer bulmuştur. Aynı zamanda Göktürklerin, taht töreninde hakanı beyaz keçe üstünde havaya kaldırma geleneği, bir Türk devlet geleneği olarak orta çağın sonlarına kadar sürmüştür.

IV. yüzyıldan sonra, atlı göçebe yaşam tarzından, yerleşik düzene geçen Uygurlar Hoço, Bezeklik, Sorçuk ve Turfan şehirlerinde yaşamışlardır. Türk kavimlerinde yaygın olarak kullanılan şapkalara Uygurlar döneminde farklı formlarda da olsa kullanımına devam edildiği görülmektedir. Ele geçen keçe yaygılarda ve fresklerde yer alan beyaz renkli keçe şapkaların, bireylerin sahip oldukları pozisyona göre form aldığı anlaşılmaktadır.

Uygurlardan sonra Selçuklular döneminde de kullanılan çadırlarda aplike tekniği ile desenlendirilen keçeler kullanılmış olduğu; eyer, börk, çizme ve diğer giysi parçalarının yapımında yine keçe sanatından yararlanıldığı görülmektedir. Bu dönemde kurulan ahilik teşkilatı, Osmanlı döneminde yerini loncalara bırakmış ve keçecilik böylece özel bir yere sahip olmuştur.

Selçuklulardan sonra Osmanlı döneminde de devam eden keçecilik, I. Abdülhamit devrinde İstanbul’da bir sanat haline gelmiştir. At pazarında 20, Yenibahçe’de ise 10 adet bulunan keçeci dükkânları aldıkları yün ve yapağı ile kendilerine tahsis edilen hamamlarda pişirdikleri keçeleri Cebehane, Mehterhane, Tophane, Has Ahur, Buzhaneve Tersaneye miri fiyat üzerinden imal ederek satışa sunmuşlardır.

Osmanlı Döneminde de keçeden yapılmış başlıklar kullanılmış ve genellikle şekli ile giyen kişinin sınıfını ya da rütbesini gösteren birer kılavuz olmuşlardır. Bu başlıklar genellikle keçeden yapılmış külahın üzerine kumaşlar sarılarak farklı formlarda kullanılmışlardır.

Bu dönemde yüksek rütbeli kişilerin ve halk kesiminin ve dini grupların kullandığı başlıklar birbirlerinden ayrı özellik taşımışlardır. Osmanlı döneminin yeniçeri askerleri de, beyaz keçeden yapılmış “üsküf” veya “börk” adı verilen baş giysileri kullanmışlardır. Yeniçerilerin giydikleri bu ilginç başlıklar Osmanlı döneminin minyatürlerinde yer almıştır. Yeniçerilerin giyindikleri bu özel başlıklar dışında yine keçeden üretilen ve Osmanlı döneminin sembolü haline gelen diğer bir başlık türü de fesler olmuştur.

Osmanlı’dan sonra Türkiye Cumhuriyeti döneminde de çeşitli illerde üretimi ve kullanımı sürmüş olan keçecilik günümüzde teknolojinin sunduğu yeni imkânlar ve gelişmeler doğrultusunda geçmişe göre azalmakla birlikte hala üretimine davam edilmektedir.

Yurt dışında dokusuz yüzeylerin gelişimi incelenecek olursa 1854‘te August Belford’un ürettiği 114 İngiliz patent numarası altında doldurulmuş ve vatkalarla geliştirilen ürünler şeklinde tanımlanan pamuk keçesi ile çağdaş dokusuz yüzey endüstrisinin doğmuş olduğu görülmektedir. 1920 ve 1930 yıllarında Avrupa ve Amerika’da gelişmeye başlayan dokusuz yüzey endüstrisi 1960’lı yıllarda sentetik elyafların varlığı ve uygunluğu geleneksel tekstil ürünlerine karşı düşük fiyatlarıyla alternatif oluşturmaları, dokusuz yüzey ürünlerin gelişimini hızlandırmıştır. İğneleme tekniği ile liflerin bağlanması ilk olarak geliştirilen tekniktir. Japonların yıllar önce duttan elde edilen lifleri ıslak işlem tekniği kullanılarak tekstil dokusu haline dönüştürmesi, Japonya’da dokusuz yüzey endüstrisinin başlangıç tarihi kabul edilir. Sonuç olarak 3 tane ülke bugün dokusuz yüzey kumaşlarını üretim ve tüketiminin büyük miktarını ellerinde tutmaktadır.

Dokuma ve örme dışında kalan tekstil yüzeylerinin üretimi 2. Dünya Savaşı sona erdikten sonra 1960’lı yıllarda hızlanmıştır. Bunda 2 faktör rol oynamıştır. Birincisi; sentetik lif üretimindeki artış, ikincisi ise; savaş sonrası inşaat sektöründe görülen canlanmadır.

Ülkemizde dokusuz yüzey üretimine ilk kez 1960 yıllarında iğneli keçe tipi yer halılarının üretimi ile başlanmıştır. Günümüzde bu alandaki üretim iğneli keçe ve tafting teknikleri başta olmak üzere daha çok halı ve yer döşemeciliğinde, dokusuz yüzey vatka, tela, hijyenik ürünler ve ev tekstilleri alanlarında sürdürülmektedir. Bursa’da başlayan dokusuz yüzey sektörü, Marmara Bölgesinde özellikle İstanbul ve Trakya da yoğunlaşmış olup, son yıllarda Gaziantep başta olmak üzere diğer tekstil üretimi yapan şehirlere de yayılma eğilimi göstermektedir.

Dokusuz yüzeyleri geçmişte ve günümüzde üretimi, hammadde özellikleri, teknik özellikleri ve kullanım özelliklerine bir sınıflama yapmak mümkündür.

DOKUSUZ YÜZEYLER

1-Geleneksel Dokusuz Yüzeyler ( Keçeler )

2-Endüstriyel Dokusuz Yüzeyler

Olmak üzere 2 grupta toplanır ,

ENDÜSTRİYEL DOKUSUZ YÜZEYLER

1-Hammaddesine göre;

A-Doğal ( Pamuk, Yün )

B-Yapay ( Poliüretan, Polipropilen, Polyester, Viskon )

C-Harmonik ( Yapay, Doğal )

2-Taban Özelliğine göre ( Ağ tipi yapılar, Karmaşık yapılar )

3-Teknik Özelliğine göre; ( Tafting yüzeyler, Yapıştırma yüzeyler, Mali tekniği ile üretilen yüzeyler, sabitleştirilmiş tülbent (Nonwoven ) yüzeyler )

4-Kullanım Özelliğine göre;

A-Tek Kullanımlık ( Çocuk bezi, Bayan hijyen, Temizlik bezi, Tıbbi cerrahi, Tek kullanımlık Giysi, Islak mendil )

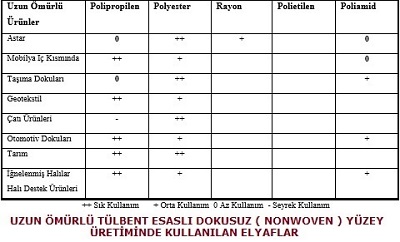

B-Uzun Ömürlü ( Halı, Otomotiv, İnşaat, Mobilya, Geo tekstil )

Tela, İtalyanca’dan dilimize girmiş bir kavram olup, giyside kumaşla astar arasına konularak, giyside beklenen görünüm, kalite ve etkiyi elde etmek amacıyla kumaşa farklı usullerle tutturulan bir ara katmandır.

İşlenen kumaşa, hacim ve direnç kazandırıp, giysiye verilecek biçime katkıda bulunarak kumaşa; dikim, yıkanma, ütülenme gibi karşılaşabileceği işlemlerde destek rolü oynarlar.

Görevleri, giysinin biçim ve dayanımını desteklemek, buruşmaya yatkınlığı azaltmak ve belli bir sertlik ve form kazandırmaktır.

1950'lerin başından bu yana kullanılmaya başlanılan telalar, giysilerin ayrılmaz bir parçası olmuşlardır.

Telalar, doğal ya da yapay liflerden elde edildiği gibi, son dönemlerde yaygın bir biçimde elyaf tülbentti olarak "nonwoven" teknikleri ile de üretilmektedir.

Telanın kumaş yüzeyine yapıştırılmasında en iyi yöntem, pres yöntemidir.

Kumaşa uygulanması esnasında, telanın üzerindeki yapışkan madde, ısı ile sıvı hale getirilir ve basınçla kumaşa nüfuz edilir.

İşlem sonucunda, sıvı soğuyup katılaşarak, kumaş ve tela birbirine tam olarak yapışmış olur. Kullanılacak telanın türü, uygulanacak kumaşın özelliklerine göre farklılık gösterir.

Kâğıt Kumaşlar

Tekstil liflerinin kimyasal yapıştırma ya da birbirlerine kaynak yapılması yöntemi ile elde edilen tekstil yüzeyleridir.

Kâğıt kumaşların üretimi sırasında bir lif tülbenti kimyasal, mekanik veya hem kimyasal hem de mekanik yollardan sağlamlaştırılır.

Bu şekilde elde edilen dokusuz yüzeyler (nonwovens), giyim sektöründe özellikle tela olarak kullanılır.

Telalar

Tela, giysiden beklenen görünüm, kalite ve etkiyi elde etmek amacıyla kumaşa farklı yöntemlerle tutturulan yardımcı malzemedir.

İşlenen kumaşa, hacim ve direnç kazandırıp giysiye verilecek biçime katkıda bulunurlar.

Böylece kumaşın dikim, yıkama, ütüleme gibi işlemlerde karşılaşabileceği sorunlarda kumaşa destek rolü oynarlar.