Elastan iplikler tekstil endüstrisinde ;

Yalın veya başka bir elyaf çeşidiyle kaplanmış olarak kullanılabilmektedir.

Yalın (Çıplak) Elastan İplikler

Polimer eriyiğinden lif çekimi sonucu elde edildikten sonra doğrudan kullanılabilen monofilament veya multifilamentli ipliklerdir. Tekstilde kullanım alanı oldukça sınırlıdır. Bazı örgü kumaşlarda kullanılırlar. Yüksek fiyatı nedeniyle, elastan liflerinin yalın halde kullanımından kaçılmaktadır.

Kaplanmış Elastan İplikler

Tekstil endüstrisinin çok çeşitli ihtiyaçlarına ekonomik bir şekilde cevap verebilmek için elastan liflerin, değişik iplik ve elyaf türleri ile kombine edilerek kullanılması yoluna gidilmiştir. Filament haldeki elastan üzerine çeşitli liflerin sarılması ile kaplanmış yapıdaki elastan iplikler elde edilir. Bu amaçlarla üretilen elastan içerikli kombine iplikler, ipliği oluşturan komponentlerin türüne ve üretimde kullanılan sistemlere göre değişen özelliklere sahiptirler. Elastan içerikli kombine iplik üretim yöntemlerini dört ana grupta incelemek mümkündür.

>>>>> Kaplama (covering) metodu

>>>>> Hava ile kaplama (air-covering) metodu

>>>>> Büküm metodu

>>>>> Core-spun (özlü iplik) metodu

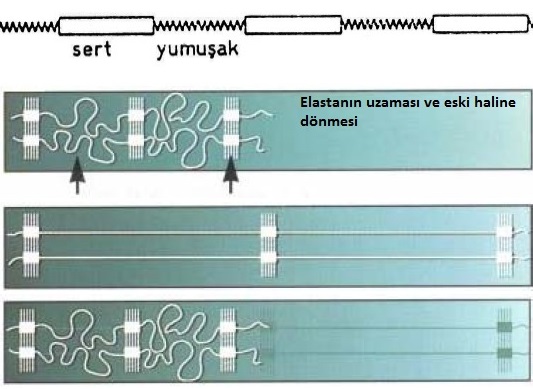

Kaplama (covering) Metodu

Kaplama işlemi, elastik olmayan filament ya da kısa stapel ipliğin, merkezdeki elastan filament üzerine sarılması esasına dayanan bir prosestir. İpliğin merkezinde kalacak olan elastan filament, içi oyuk iğ içerisinden (hollow spindle) geçirilerek, yine içi oyuk iğ üzerindeki özel bir bobinden sağılan kaplama ipliği ile sarılır.

Sargı ipliğinin elastan çekirdek üzerine sarılması tek veya çift kat olabilir.

Tek kat sarım metoduna göre üretilen elastan içerikli kombine ipliklerde, tek yönde uygulanan sarımın etkisiyle oluşan bir dönme (karışma) eğilimi vardır. Bu eğilim bu tür kombine ipliklerin kullanılacağı tekstil proseslerini olumsuz yönde etkileyebilmektedir. Kombine iplik üzerinde ki bu olumsuz eğilimi azaltmak için ipliğe ısıl işlem (fiksaj) uygulamak gerekir.. Fiksaj işlemi genellikle, üretilen kombine ipliklerin bobinler halinde bir otoklavda ısıl işleme tabi tutulması şeklinde olur. Ancak ısıl işlem, istenirse sarım prosesi esnasında sıcak plakalar kullanılarak da yapılabilir. Isıl işlem süresince liflerin maruz kaldığı sıcaklık ve süre, ipliğin esnekliğini etkiler.Bu nedenle bu iki faktör, üretilen ipliğin son kullanım yeri göz önüne alınarak tespit edilmelidir.

Çift kat sarım metoduyla kombine iplik üretiminde, gerek elastanın beslenmesi, gerekse oluşan kombine ipliğin çekilip sarılması tek kat sarım metoduyla benzer şekildedir. Tek kat sarım sisteminden farklı olarak, bu sistemde birbirlerine göre zıt yönde dönen iki adet içi oyuk iğ kullanılır. Bu şekilde elastan kaplama iplikleri tarafından çapraz şekilde sarılır. (Z ve S yönünde). Birbirlerine zıt yönlü iki grup sarımı; iç ve dış sarım olarak adlandırmak mümkündür. Dış sarım, kombine iplik üzerinde ilk sarımın etkisiyle oluşan dönme etkisini dengeler. Kombine iplik üzerindeki bu kuvvetin dengelenmesi, dış sarımı oluşturan üstteki iğin tur sayısı ile iç sarımı oluşturan alttaki iğin tur sayısının koordine edilmesiyle sağlanır. Bu nedenle çapraz sarılmış bu tür kombine ipliklerde ısıl işlem (fiksaj) uygulamasına gerek yoktur. İç ve dış sarımlar arası tur farkı elastan ipliğin gerilimi ve istenen uzama kabiliyetine bağlı olarak değişir. Kaplama metodu ile elde edilen iplikler streç pantolon, spor kıyafetleri, çorap vb. gibi çeşitli dokuma ve örme mamullerine esneklik kazandırmak amacı ile kullanılırlar.

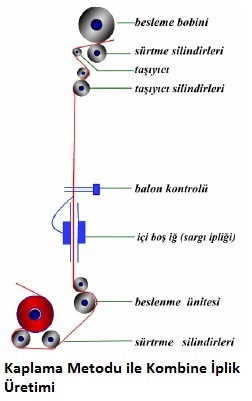

Hava ile Kaplama (air-covering) Metodu Hava ile Kaplama (air-covering) Metodu

Hava ile kaplama prensibinde, filament iplik bobinden alındıktan sonra silindirler üzerinden geçerek çekim sahasına gelir. Burada filament cinsine göre değişen oranlarda bir çekim işlemine tabi tutulur. Çekim sahasını izleyen kombinasyon bölümünde filament ipliğe, karşıdan geniş bir açıyla basınçlı hava üflenmektedir. Basınçlı havanın etkisiyle filament iplik tek tek filamanlarına ayrılmakta ve filamanlar bir rotasyon hareketi içine girerek, birbirleri ve elastan üzerine bükülmektedirler. Bu şekilde elastan ve filament iplik arasında periyodik bağlantı noktalarının oluşmasıyla elastan içerikli kombine iplik ortaya çıkmaktadır. Bu bağlantı noktaları periyodik bir biçimde iplik boyunca devam etmektedir. Sistemde filament yerine ştapel liflerden eğrilmiş ipliklerde kullanılabilir. Dokuma işleminde çözgü iplikleri, ağızlık açma ve tefe vurma sırasında periyodik uzamalara maruz kaldığından, elastomerik iplikte bağlantı yerlerinde çözülmeler olmakta ve çözgü iplikleri birbirleri ile tutunarak dokuma işlemini güçleştirmekte ve verimini düşürmektedir. Bu problemlerinden dolayı, bu yöntemle üretilen ipliklerinin dokumada sadece atkı ipliği olarak kullanılması daha verimli olmaktadır.

Hava ile kaplama prensibinde, filament iplik bobinden alındıktan sonra silindirler üzerinden geçerek çekim sahasına gelir. Burada filament cinsine göre değişen oranlarda bir çekim işlemine tabi tutulur. Çekim sahasını izleyen kombinasyon bölümünde filament ipliğe, karşıdan geniş bir açıyla basınçlı hava üflenmektedir. Basınçlı havanın etkisiyle filament iplik tek tek filamanlarına ayrılmakta ve filamanlar bir rotasyon hareketi içine girerek, birbirleri ve elastan üzerine bükülmektedirler. Bu şekilde elastan ve filament iplik arasında periyodik bağlantı noktalarının oluşmasıyla elastan içerikli kombine iplik ortaya çıkmaktadır. Bu bağlantı noktaları periyodik bir biçimde iplik boyunca devam etmektedir. Sistemde filament yerine ştapel liflerden eğrilmiş ipliklerde kullanılabilir.

Dokuma işleminde çözgü iplikleri, ağızlık açma ve tefe vurma sırasında periyodik uzamalara maruz kaldığından, elastomerik iplikte bağlantı yerlerinde çözülmeler olmakta ve çözgü iplikleri birbirleri ile tutunarak dokuma işlemini güçleştirmekte ve verimini düşürmektedir. Bu problemlerinden dolayı, bu yöntemle üretilen ipliklerinin dokumada sadece atkı ipliği olarak kullanılması daha verimli olmaktadır.

Büküm Metodu

Büküm metoduyla elastan içerikli iplik üretimi dört alt başlıkta incelenebilir. Bunlardan, üçünde elastan çıplak olarak kullanılırken, two for one prosesinde elastik komponent olarak çıplak elastan ya da elastik kombine iplik kullanma imkânı vardır.

Bu metodlar;

>>>>> Ring makinesinde büküm (Elasto-twist)

>>>>> Two for one (Çift büküm)

>>>>> İçi boş iğ tekniği

>>>>> Siro-spun tekniği

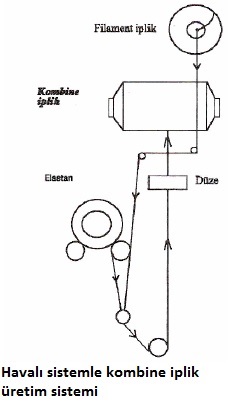

Ring Makinesinde Büküm

Ring makinesinde bükümün esası, iki katlı stapel elyaflı iplikle, elastomer lifi (üç kat olarak) kaplamaktır. Üç ayrı iplik aynı anda kopça ve bilezik arasında dönerek kaplamayı gerçekleştirir. Sistemde koça hızı sınırlandırılmıştır. Yüksek hızlarla çalışıldığında kops oluşumunda boşluklar olabilmesi ve kopsa sarılan iplik miktarının düşük olması, sistemin fazla kullanılmamasının nedenleridir.

Proseste, daha önceden bobinlenmiş iplik kopsları makinenin cağlık kısmına yerleştirilir. Elastan lif, üst besleme silindiri yardımıyla sisteme beslenerek, diğer iki iplikle birleştirilir. Kısa stapel iplikler ve elastan, alt besleme silindirinden beraber geçerek, kopçanın ve iğin dönmesiyle büküm alarak kops üzerine sarılır.

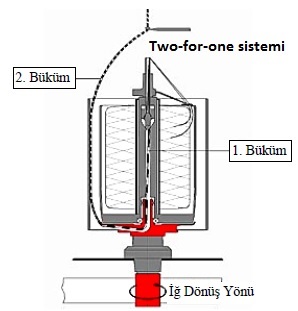

Two-for-one Büküm

Sistem, diğer tekniklere göre fazla yatırım maliyeti gerektirmeyen ve üretim sırasında çok çeşitli hammadde kullanılmasına imkân veren bir tekniktir. Bu sayede, değişik renk ve numaralarda iplik üretme imkânı sağlayan bir sistemdir. Sistemde elastanı çıplak halde kullanma zorunluluğu yoktur. Kaplama prosesi, katlama ve büküm olarak iki aşamada gerçekleşir. Katlama aşamasında açıktan gelen elastomer lif diğer normal ipliklerle bir araya getirilerek katlanır. Katlama prosesinden sonra büküm prosesi gelmektedir. Katlanmış iplik bobini, içi boş iğin üzerine yerleştirilir. Bobinden alınan iplikler iğin içinden geçirilir. Daha sonra bu iplikler, iğin altındaki iplik çıkış kanalı vasıtasıyla balon kırıcıdan geçerek bobinleme ünitesine ulaşır. İğin her devrinde ipliğe iğ içerisinde bir büküm verilirken, aynı anda balon bölgesinde de bir büküm verilir. Bu iki büküm, ipliğe aynı yönde ve eş zamanlı olarak verilmektedir. Böylece iğin bir turunda iplik iki büküm almış olur.

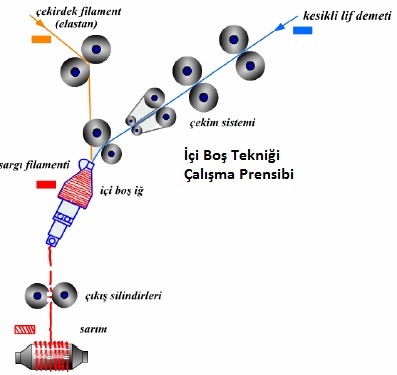

İçi Boş İğ Tekniği

Bu sistemde, daha çok üç farklı özellikteki materyalin bir araya getirilmesi sonucunda elde edilen iplik söz konusudur. Burada çekirdek olarak adlandırılan bir elastomerik filament, bu filamenti çevreleyen paralel haldeki kesikli lif demeti ve bu iki malzemeyi sararak onlara tutum kazandıran sargı filamenti bulunmaktadır .

Daha önce paralelleştirilmiş ve kesikli liflerden oluşan şerit, sistemin çekim ünitesine beslenmektedir. Çekim etkisiyle, gerekli inceltme sağlandıktan sonra sargı filamentini taşıyan içi boş iğe beslenir. Aynı zamanda ipliğin öz kısmını oluşturacak olan elastomerik çekirdek ise doğrudan içi boş iğe beslenmektedir. İğ girişinde, beslenen elastomerik çekirdek filament kesikli lif demeti arasına karışarak onunla birlikte kendi ekseni etrafında dönen ve aynı zamanda sargı filamentini taşıyan içi boş iğin içerisinden geçirilmektedir. Bu geçiş sırasında sargı filamenti, bu iki malzeme üzerine sarmal bir yapıda sarılmaktadır.

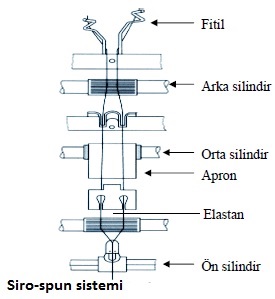

Siro-spun Tekniği

Bu sistem, özellikle uzun kesik elyaflarla çalışmaya uygun bir sistemdir. Bu proses katlama ve büküm aşamalarını ortadan kaldırarak, üretimde tasarruf sağlamak amacıyla geliştirilmiştir.

Sistemde elastik kombine ipliğin üretimi (büküm ve elastanın ilavesi) tek bir adımda gerçekleşmektedir.Sistemde makine üzerine iki ayrı fitil birbirine paralel halde beslenir. Çekime uğrayıp ön çekim silindirine gelen fitiller arasına elastomer lif beslenir ve ön çekim silindirini terk eden elastan ve lifler, bilezik ve kopça yardımıyla bobinlenir.

Core-spun (Özlü İplik) Metodu

Elastan içerikli kor (özlü) iplik, aynı merkezli iki lif demetinden oluşur. Bunlardan ilki, yüksek elastikiyete sahip elastanın oluşturduğu öz ve diğeri bu öz üzerine sarılan kesikli lif demetinden oluşan dış tabakadır. Bu tür kombine iplikler endüstride, daha çok “elastik kor iplikler” ya da “elastik core-spun iplikler” olarak bilinmektedirler.

Kor iplik yapısının elde edildiği iplik eğirme sistemleri şu şekilde sıralanabilir:

>>>>> Ring iplikçilik

>>>>> Friksiyon iplikçilik

>>>>> Tandem (hava jetli+friksiyon) iplikçilik

>>>>> Repco selfil

>>>>> Air-vortex

Rotor iplikçilik

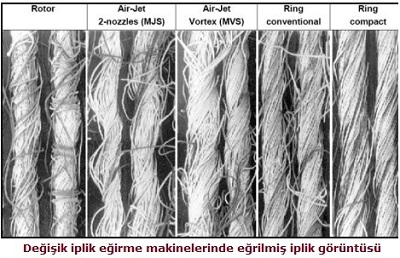

Kor iplik yapısının en yaygın üretildiği iplik eğirme sistemi ring iplik eğirme sistemidir. Diğer iplikçilik yöntemleri ile de kor iplik yapısı elde edilse de, bu sistemler sanayide çok fazla kullanılmazlar. Kor iplik üretiminde, iplik merkezinde filament öz, kesik elyaf öz veya elastan öz kullanılabilir. Ancak tez çalışmasında elastan öz ve kesikli dış tabaka çalışıldığından, elastan özlü kor iplik üzerinde durulmuştur.

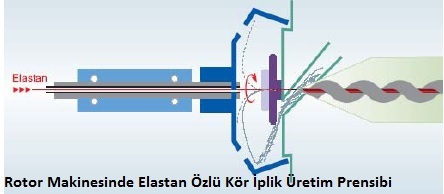

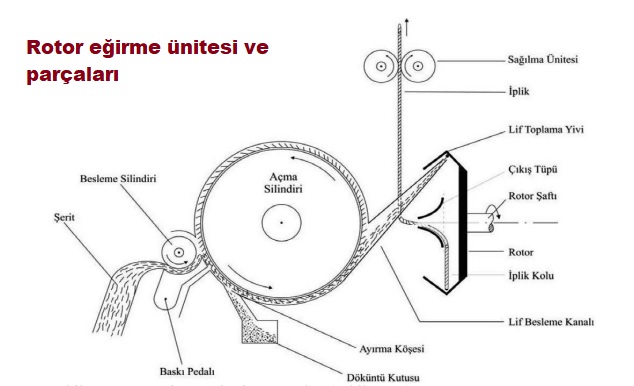

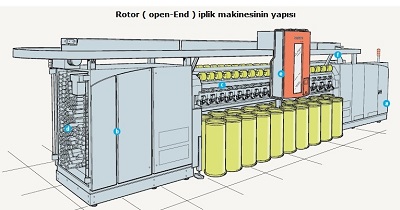

O.E. Rotor Makinesinde Elastan Özlü Kor İplik Üretimi

O.E. rotor eğirme sistemindeki temel prensip, makineye beslenen elyaf grubunu tek lif halinde açtıktan sonra düzenli bir şekilde tekrar toplayarak iplik formuna getirmektir. Open -end iplikçiliğinde elyaf beslemesi tek lif haline gelinceye kadar azaltılır. Elyaf şeridindeki lifler hava akımıyla taşınır. Lifler iç gerilmelerden kurtulmuş şekilde serbest olan iplik kuyruğuna bağlanırlar. Bu şekilde rotorun dönmesiyle elde edilen bir çeşit büküm yardımıyla iplik elde edilir ve bobinlere sarılır. O.E. rotor makinelerinde elastan özlü kor iplik üretmek için liflerin açılarak içine beslendiği rotorun özel bir forma getirilmesi gerekmektedir.

Vortex İplik Eğirme Makinesinde Elastan Özlü Kor İplik Üretimi

Vortex iplik eğirme sisteminde, çekim sisteminden çıkan lifler, içerisinde yüksek hızlı hava girdabının oluşturulduğu jetin girişinde bulunan spiral açıklığa doğru emilir ve gergin bir pozisyon alırlar. Bu şekilde bir ucu jetteki spiral açıklıktan içeri giren liflerin diğer açık olan uçları hava girdabı sayesinde içi oyuk iğ etrafında döndürülür. Döndürülen bu lifler jetin içinde sıkı bir yapıda bulunan lifler etrafına sarılır ve böylece oluşan iplik jet içerisinden aşağıya doğru çekilir. Vortex makinesinde elastan içerikli iplik üretmek için, elastanı belirli bir gerginlik altında jet içine besleyecek özel bir düzenek gerekmektedir . Jetin tam ortasına beslenen elastan lifi merkezde kalacak şekilde sargı lifleri ile tamamen sarılmaktadır. Sistemde, sargı liflerinin yüksek hava akımı sayesinde elastan üzerine dolanmaları sağlandığından, merkezdeki elastan lifi büküm almaz. Bu nedenle vortex iplik, öz ipliğin burulma kuvveti altında zarar görmesinden kaynaklanan problemlere uğramamış olur. Ayrıca yine bu sebepten dolayı oluşan iplik mukavemetinin düşmesi azaltılmış olur.

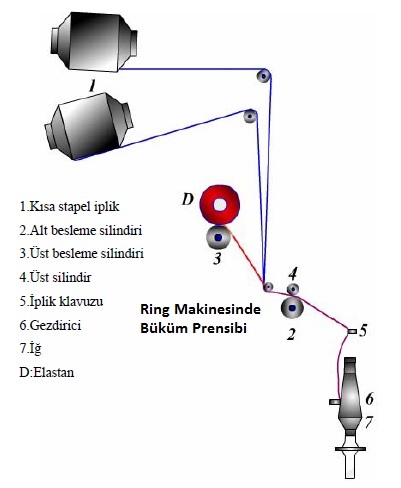

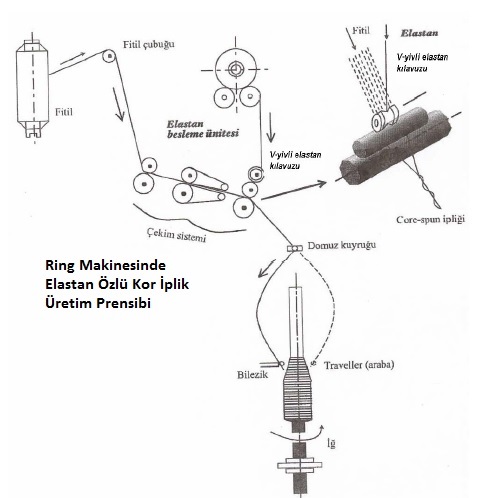

Ring Makinesinde Elastan Özlü Kor İplik Üretimi

Ring makinesinde elastan özlü kor iplik üretimi, çıplak elastanı işleyebilecek şekilde modifiye edilmiş standart ring iplik eğirme makinelerinde yapılmaktadır.

Makineye fitil formunda beslenen kısa stapel lifler ile elastan filament, çekim sisteminin ön silindir çiftinin kıstırma noktasından birbirleri ile birleşmektedir. Ring eğirme sisteminde elastik kor ipliğinin üretilebilmesi için ring eğirme makinesine elastan besleme ünitesi (besleme silindirleri) ve “V-yivli elastan kılavuzu” eklenmesi gerekmektedir. Elastan filamente uygulanan gerilim (çekim) oranı, üretilen kor ipliğin içerisindeki elastan oranını ve kor ipliğin elastikiyetini belirlemektedir. Elastana, tahrik silindirleri ile çekim sistemi ön silindirleri arasında uygulanan çekim değeri, bu iki silindirin yüzeysel hızlarının birbirlerine oranı ile belirlenmektedir. Pratikteki uygulamalarda elastan filamentin çekim değeri 3-4 arasındadır. Çekim değeri arttıkça üretilen elastik kombine iplikteki elastan oranı düşecektir.

Proses sırasında elastanın kısa stapel lifler tarafından iyi bir şekilde sarılması için, yapıya normal klasik ring iplikçiliğine göre daha fazla miktarda büküm verilir. Elastik kor ipliğe verilecek büküm miktarı, kullanılan kısa stapel liflerin türüne, üretilen kor ipliğin numarasına ve son kullanım alanına bağlıdır. Üretilen elastik kor ipliğine verilen büküm değeri, kısa stapel liflerin elastan üzerinde kaymamasını sağlayacak oranda olmalıdır. Dokumada kullanılacak elastik kor ipliklere tıpkı klasik ring ipliği üretiminde olduğu gibi, örmede kullanılacak olanlara oranla daha fazla büküm verilmektedir.

Elastik kor ipliği üretim sistemleri, iplik gözetim elemanlarına sahip olmalıdırlar. Üretim sırasında elastan koptuğunda, fitil beslemesi de durmalıdır. Aksi takdirde üretilen kor iplik üzerinde elastan içermeyen bölgeler oluşacaktır. Bu durum, elastanlı iplik üretiminde karşılaşılan büyük sorunlardan bir tanesidir. Genel olarak, kısa veya uzun lifli her türlü doğal ve kimyasal elyaf, elastik kor iplik üretiminde kullanılabilir. Elastik kor ipliklerde yapıdaki elastan miktarı %3-20 arasında değişmektedir . Çok değişik yapı ve özellikte liflerin kullanılabilmesi, üretilen elastik kor iplikleri kullanacak olan kumaş üreticilerine geniş tasarım imkânları sunmaktadır. Modifiye edilmiş ring iplik makinelerinde üretilen masuralara sarılı haldeki elastik kor iplikler, klasik bobinleme makinelerinde bobin halinde sarılırlar. Ancak bu ipliklerin sahip oldukları yüksek elastikiyet özelliği nedeniyle, düşük sarım gerginliğinde çalışmaya özen gösterilmelidir. Örme makinelerinde kullanılacak olan elastik kor iplikler, bobinleme işlemi sırasında genelde parafinlenmektedir.

Üretilen elastik kor iplikler, normalden daha fazla büküme sahip olduklarından, genellikle büküm açılması ve karışmayı önlemek için fiksaj işlemi uygulanır. Ancak fiksaj işlemi, yapıdaki elastanın fiziksel özelliklerini korumak amacıyla düşük sıcaklıklarda yapılmalıdır. Üretilen iplikte elastanın kısalıp, etrafındaki kesik elyafın üniform olamayan hacimli boğumlar oluşturmasını önlemek amacıyla, kullanılan modifiye edilmiş ring eğirme sisteminde, aynı numarada normal bir ring ipliği üretiminde kullanılan kopçalara nazaran daha ağır kopçalar kullanılmalıdır. Kopçaların ağır olması, bilezikte elastik ipliğe, normalden daha fazla bir çekim uygulayacaktır. Kopçaların çok fazla ağır olması, elastan kopuşlarına neden olacağından, elastik kor ipliği üretici firmaların, deneme yolu ile proses sırasında kullanacakları en uygun kopça ağırlığını tespit etmeleri gerekmektedir.

Elastan İçerikli İpliklerin Kullanım Alanları

Elastan, tekstil endüstrisinde ipliğe ve dolayısıyla kumaşa kattığı konfor, esneklik, insan vücuduna tam uyum, rahatlık ve fonksiyonellik sayesinde önemli bir yere sahiptir. Özellikle 2000’li yıllardan sonra sergilenen moda eğilimleri arasında elastanlı ürünlerin bulunmadığı tasarım neredeyse yok gibidir. Elastanlı tekstil ürünlerinin klasik kullanım alanları arasında bay ve bayan çorapları, serbest zaman giysileri, iç giyim ürünleri, spor giyim, abiye kıyafetler, korse, mayo ve tıbbi tekstiller bulunmaktadır. Klasik alanlar dışında ki özellikle çok fazla aktivite içeren ve yüksek derecede vücut hareketi gerektiren sporlar da kullanılan kıyafetler için de elastanlı tekstil ürünleri tercih edilmektedir. Örneğin, kayak sporunda kullanılan bir giysinin, çeşitli noktalarının %35-50 arası esneme yeteneğine sahip olması gerekmektedir. Bu esnekliğin elastanlı tekstil ürünleri ile sağlanması mümkündür.

Elastanlı ipliklerin çok yüksek elastikiyet ve rezilyans (yaylanma) yeteneği vardır. Bu iplikler, içindeki elastanın %3-5 gibi düşük kullanım oranlarında bile kumaşa ve giysiye hatırı sayılırı derecede elastikiyet katarlar. Elastanlı ipliklerin kumaşa kattığı ekstra özellikler;

>>>>> Giysilerde düzgün ve hoş görünüm,

>>>>> Giyim konforunda artış,

>>>>> Giysilere verilen şekil boyutlarının daha kalıcı olması,

>>>>> Daha düşük buruşma eğilimi,

>>>>> Çok fazla hareket serbestliğidir.

Bu özelliklerin yanı sıra özellikle insan vücuduyla mükemmel uyumu, vücudu son derece iyi sarması, vücut hareketlerine aşırı duyarlılık göstermesi, dayanıklı ve uzun ömürlü olması, deformasyon ve bollaşmayı önlemesi, ince ve ipeksi tutumu sayesinde elastanlı tekstil ürünleri hemen her alanda kullanılmaya ve tercih edilmeye devam etmektedir.