Tarak makinesi; Sadece elyaf kümesi hâlindeki pamuğun band hâline getirildiği bir makine olmakla kalmayıp hazırlama işleminin merkezinde olan, kalite ve üretimi büyük oranda belirleyen bir makinedir.

PAMUK TARAK MAKİNESİNİN GÖREVLERİ

1-Harman hallaç dairesinde açılarak elyaf topakları hâline getirilen elyaf kütlelerini tek lif hâline gelinceye kadar açmak.

2-Pamuk kütlesinde bulunan kabuk ve çekirdek parçalarını, toz ve ölü elyafı uzaklaştırmak.

3-Kısa elyafı uzaklaştırmak.

4-Çırçırlama ve harman hallaçtaki taşımalar sırasında oluşan nepsleri gidermek.

5- Elyafa uzunlamasına yön vermek ve paralelleştirmek.

6- Numara varyasyonu olmayan düzgün bir tarak bandı teşkil etmek.

7-Elde edilen bandı muntazam bir şekilde kovaya istiflemek.

ÇALIŞMA PRENSİBİ

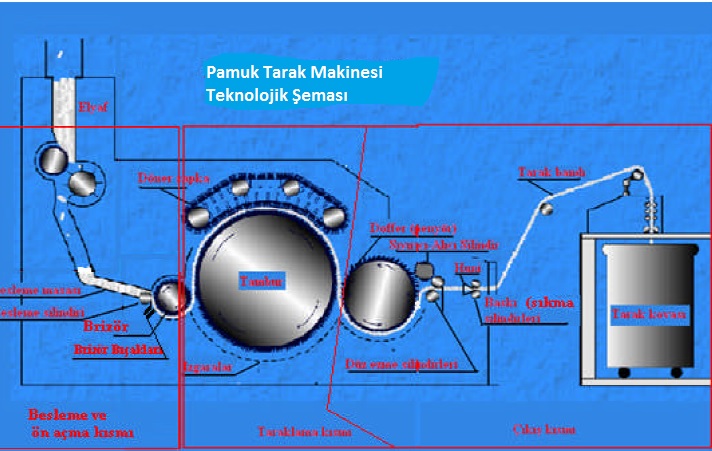

Tarak makinesinin çalışma prensibi üç grupta incelenir.

1- Besleme ve ön açma kısmı

2-Taraklama kısmı

3-Çıkış kısmı

BESLEME VE ÖN AÇMA KISMI

Bu kısım topak besleme, besleme masası, besleme silindiri, brizör, brizör bıçakları ve brizör ızgaralarından oluşur. Ham madde, makine haznesine bir boru kanalı ile beslenir.Düzgün şekilde sıkıştırılmış elyaf, haznede toplanır. Elyaf besleme silindiriyle besleme sistemine sevk edilir. Bu sistem, besleme silindiri elyaf tabakasını brizörün etki alanına oldukça yavaş bir şekilde iletir. Bu iletim hızı, brizörün çevresel hızına göre tutma etkisi oluşturacak kadar azdır. Brizörün üzerindeki testere tipi dişler, cm2 de 5-6 adet sıklığındadır. Pamuk iplikçiliğinde 250 mm çapındaki brizör, dakikada 900-1500 d/min hızla dönmektedir. Brizörün garnitür tellerinin dişleri, yüzeysel hız ile besleme silindirinden ileri uzanan pamuk vatkasından elyaf demetlerini küçük parçalara ayırarak yüzeyine alır. Brizörün dişlerine takılan elyaf demetleri, aşağı doğru çekilir. Önce brizöre çok yakın mesafeye ayarlanmış bir veya iki brizör bıçağından geçerek ızgaraların üzerinden ileri doğru sevk edilir. Çevresel hızın etkisiyle oluşan merkezkaç kuvvetinin etkisiyle açılmış elyafın içinde bulunan yabancı maddelerin bir kısmı ızgara boşluklarından düşerek elyaftan uzaklaşır. Bıçağın görevi, pamuk elyafı içinde bulunan çiğit kırıntılarını elyaftan ayırmaktır. Makine enince 100 cm kadar uzunlukta olan bıçak, brizöre tam paralel ayarlanır. Bıçak, keskin ve kaygan yüzeyli olmalıdır. Izgaranın görevi, elyaf içindeki yabancı maddelerin elyaftan uzaklaştırılması, uzun elyaf kaybının önlenmesi, ileriye doğru sevki ve hava akımı üzerinde nispi bir kontrol sağlamaktır. Brizörün garnitür telleriyle kaplı yüzeyine yayılmış pamuk tabakası % 80 oranında açılmış durumdadır.

TARAKLAMA KISMI

Bu kısım tambur ızgara, ön arka levha ve şapkalardan oluşmaktadır. Büyük tamburun çevresel hızı yaklaşık olarak brizörün çevresel hızından % 100 daha fazladır. Bu hız farkı dolayısıyla büyük tambur üzerindeki teller, brizörün dişlerine takılı olan elyafı sıyırarak kendi yüzeyine alır. Tambur değişik yapıda ve daha ince tellerle kaplıdır. Elyafın nakli için brizör ile tambur telleri arasındaki mesafe, mümkün olduğu kadar yakın ayarlanmalıdır. Tarak makinesinin en önemli görevlerinden biri olan taraklama işlemi, büyük tambur ile şapkalar arasında gerçekleşir. Tambur üzerindeki teller esnemesi az, çelik garnitür telleridir. Şapka üzerinde ise tabaka hâlinde yerleştirilip monte edilen esnek fleksibl teller vardır. Taraklama pozisyonunda her iki elemanın tel yönleri birbirine zıttır. Merkezkaç kuvvetinin etkisiyle ince elyaf tabakası içindeki yabancı maddelerle birlikte yoğun bir şekilde şapkalara itilir. Büyük tambur telleri tarafından ince bir tül şeklinde getirilen pamuk tabakası tel yönlerinin farklı olması ve yüzeysel hız farkından dolayı tambur ve şapka telleri arasında taraklanarak tek lif hâlinde açılır. Bir şapka takımında bulunan 100-120 şapkadan ancak 40-45 adedi taraklama pozisyonundadır . Diğerleri temizlenip tekrar taraklama yapmak üzere arkaya doğru hareket hâlindedir. Şapkalar tarak makinesinin önüne ulaştığında özel bir fırça tarağı tarafından temizlenir. Yani üzerindeki teller arasına gömülü bulunan kısa lifler ve küçük yabancı maddeler şapkalardan ayrıştırılır, elde edilen bu döküntülere şapka telefi denir

Büyük tamburun altındaki ızgaranın görevi, uzun elyafın tambur yüzeyinden dökülmesini önlemek ve hava akımının kontrolünü sağlamaktır. Aynı zamanda materyal içinde serbest hâlde bulunan çok kısa lifler ve yabancı maddeler, merkezkaç kuvvetinin de etkisiyle ızgaranın boşluklarından dökülerek pamuk elyafından uzaklaşır.

ÇIKIŞ KISMI

Bu kısım penyör, hızar (sıyırma, alma) silindirleri, baskı tülbent silindirleri, kalandır silindirleri ve koyler tertibatından oluşmaktadır. Pamuk elyafı, tambur ile ön levha arasından geçtikten sonra penyör üzerine yığılır. Çevresel hızı, tamburun hızına göre çok düşüktür. Tambur ile penyör üzerindeki metalik garnitür tellerinin yönleri birbirlerine zıt yöndedir. Tülbent bağlama işlemi esnasında telef miktarının artmaması için düşük hızla çalışabilme özelliğine de sahiptir.

ALICI SİLİNDİRLER

Penyörden elyafı ince tülbent hâlinde alan silindirli sıyırma sistemidir. Penyörün üzeri ince tellerle kaplıdır. Bunlar, elyafı birbirinden ayırır ve paralelleştirir. İnce elyaf tülbendi alıcı silindirler tarafından alınıp huniden ve baskı silindirlerinden geçerek band hâline gelir.

ÇIKIŞ HUNİSİ VE KALENDER SİLİNDİRLERİ

Tülbendin band şeklinde sevk edilmesi, çıkış hunisi ve sıkma (ezme) silindirleri ile gerçekleştirilir. Sıyırma silindiri ile bandın teşkil edildiği huni arasına yerleştirilen ezme silindirleri çalışma şartlarını etkilemektedir. Bu silindirler, çekirdek ve kabuk parçalarını ufalamakta ve nepsleri deforme etmektedir. Yapılan araştırmalar sonucunda tülbendi band hâlinde toplamanın tarak makinesinin kopuksuz çalışması üzerinde çok büyük etkisi olduğu anlaşılmıştır. Özellikle tülbent kenarlarında, sonradan tülbent tarafından alınıp götürülerek band oluşum prosesini rahatsız eden kirliliklerin toplanmaması gerekmektedir. Kalender silindirlerinde tülbent, huni vasıtasıyla toparlanır ve yuvarlak bir şerit hâline gelir. Huninin çapı düzgünlük sağlamak açısından istenilen band numarasına göre seçilir.

KOYLER ( HELEZON İSTİFLEYİCİ )

Tarak makinesinden çıkan bandın tarak kovasına helezonik bir şekilde yerleştirilmesini sağlayan ve bunu yaparken de band sağılması sırasında oluşabilecek elyaf karışmasını, düzgünsüzlüğünü en aza indirmeye çalışan mekanik bir düzendir. Makine şasesine bağlı ve hareket alan üst döner tabla ve kovanın altında alt döner tabla vardır. Tarak kovaları içinde helezon şeklinde yay vardır. Bu yay; bandın sıkma silindirleri ile kovaya doldurulma noktası arasındaki mesafenin tüm yerleştirme işlemi boyunca sabit kalmasını sağlamaktadır. Böylece bandın kendi ağırlığı ile uzaması önlendiğinden bandın düzgünlüğü korunur.Temizlenmiş ve yuvarlak şerit hâline gelmiş pamuk elyafı, koyler tertibatı ile düzgün bir biçimde halkalanarak tarak kovası içine yerleştirilir.

TARAK MAKİNESİNDE ÜRETİMDE OLUŞAN HATALARIN BAZILARI VE SEBEPLERİ

1-Tülbentte düzensiz kenar: Girişteki vatka eni, tamburun eninden geniş olursa kenarlarda atmalar olur. Böylece tülbent kenarı bozulur.

2-Kenar uçuşmaları: Tambur ızgarası çok dar olursa vatka beslemede düzensizlikler olur. Tambur ön ve arka ayarlarının bozuk ve yamuk olmasından dolayı oluşur.

3-Çepelli tülbent: Brizör ile bıçak arasındaki mesafenin ayarsız olmasından kaynaklanır.

4-Bulutlu tülbent: Giriş numarasının oynaması ve girişteki ekartman ayarının bozuk olmasından kaynaklanır.

5-Band kayması: Kalender silindiriyle koyler silindirlerinin arasındaki çekimin kontrolsüz oluşundan kaynaklanır.

6-Döküntü fazlalığı: Şapkanın ekartman ayarının fazla geniş, şapka garnitür tellerinin hasarlı olması; şapka temizleme aparatının görevini tam yapmaması ve harmana yüksek oranda telef karışmış olmasından kaynaklanabilir.

7-Şerit düzgünsüz: Vatka düzgünsüzdür. Brizörle besleme masası arasının fazla açık, brizör telinin eğilmiş veya körelmiş olması, tülbent alma silindirinin doffere olan uzaklığı, alıcı silindir ve koyler silindiri arası çekimin fazla olmasından kaynaklanabilir.