...

Gelişen teknoloji, kumaşın renklendirilmesinde ve desenin kumaşa aktarılmasında farklı imkânlar sağlamaktadır. Bu teknikler sayesinde farklı uygulamalar yaparak daha sistemli ve kaliteli çalışmalar yapmak mümkün olmaktadır.

Desenin kumaşa aktarılma yöntemlerinden biri olan rotasyon baskı işlemi, şablon hazırlama süreciyle başlar. Şablon hazırlama, baskı işleminin ilk ve en önemli basamağıdır. Şablon hazırlama sürecinde yapılacak çalışmalar, baskı kalitesini direkt olarak etkiler. Yapılacak en ufak hata, desenin kumaşa aktarılması sırasında uzun metraj kayıplarına, şablon hazırlamanın tekrar edilerek zaman kaybına ve maliyetin yükselmesine neden olacaktır.

Rotasyon Şablon yapılırken bulunması gereken araç-gereç ve cihazlar aşağıda belirtilmiştir:

- · Rotasyon şablon,

- · Lak,

- · sodyumbikromat,

- · mezur,

- · Beher,

- · Rotasyon şablon açma aparatı,

- · Kurutma dolabı,

- · polimerizasyon dolabı,

- · Mikser,

- · Sanayi tipi buzdolabı,

- · Lak çekme makinesi,

- · Bant,

- · Germe halkaları,

- · Taşıma kelepçesi,

- · Destile su,

- · Renk ayırımı yapılarak negatife alınmış desen,

- · Pozlandırma makinesi,

- · Germe halkaları,

- · Şablon bekletme teknesi,

- · Tazyikli su veya şablon yıkama makinesi,

- · Şablon kafası,

- · Yapıştırıcı,

- · Şablon kafası takma makinesi,

- · Rötuş sehpası,

- · Rötuş lakı,

Şablonu Lak Çekme için Hazırlama

Rotasyon şablonlar; krom nikel alaşımlı, yaklaşık 87–120 µm (mikron) kalınlığında, çevresi 51–182 cm çapında, içi boş, yekpare gözenekli silindirlerdir. Boy uzunlukları 1280–3418 cm arasında değişmektedir. Ancak şablonun boy uzunluğunun tamamı baskı için kullanılamaz. Kenar payı bırakılmak zorundadır. Örneğin, 1980 cm’lik şablonun baskı alanı 1850 cm olarak kullanılır. Şablonun çevre ölçüsü aynı zamanda kumaş boyuna olan maksimum raport büyüklüğünü de ifade eder.

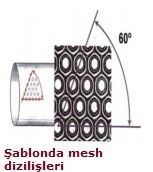

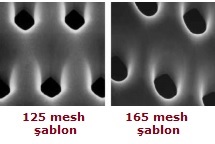

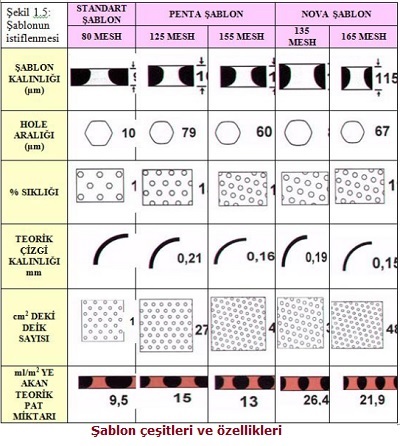

Rotasyon şablonlar üzerinde baskı patının kumaşa akışını sağlayan altıgen şeklinde ve birbirine 60º açı ile diyagonal olarak dizilen delikler vardır. Şablon numarası, bu deliklerin sayısına ve büyüklüğüne göre değişir. 1 inç’teki (2,54 cm) gözenek sayısı, şablonun numarasını belirler; bu değer, mesh olarak ifade edilir (125 mesh–135 mesh–155 mesh gibi). Mesh numarası arttıkça şablondaki gözenek sayısı artar, delikler küçülür ve sıklaşır. Mesh sayısı küçüldükçe nikel üzerindeki delikler azalır ve delik çapı büyür.

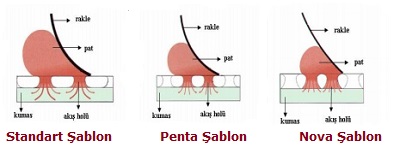

İşletmelerde kullanılan üç tip şablon grubu vardır.

Bunlar:

- · Standart Şablon

- · Penta Grubu Şablon

- · Nova Grubu Şablon

Kullanım sürecinde şablon seçimi yapılırken baskının yapılacağı kumaş türü, boyar madde (ronjan, reaktif, dispers vb.), desen karakteri, makine özellikleri ve baskı hızı önemli rol oynar. Bu özellikler dikkate alınarak yapılacak baskı işlemi için hangi şablon grubunun ve mesh numarasının kullanılacağı belirlenir. Bir baskı işleminde farklı şablon grupları üretici firmaları aynı olmak koşulu ile kullanılabilir. İşletmelerde bu süreç devamlılık gösterdiğinden ve kazanılan deneyimlerle seçim rahatça yapılmaktadır. Ancak bu seçimleri yapan kişilerin şablonları birbirinden ayıran özellikleri bilmesi gerekir.

Bu özellikler şunlardır:

- · Her şablon grubunun kumaş üzerine pat geçirgenliği ve delik çapları farklıdır.

- · Standart şablonlar genellikle lap motifli desenlerde, Penta şablonlar hassas detaylı, tramlı ve tonsürton desenlerde kullanılır.

- · Nova şablonlar daha çok kalın kumaşlarda, kumaş üzerine aktarılmak istenen pat miktarı fazla olduğunda ve ince kontürlü desenlerde kullanılır.

- · Makinede baskı hızının yüksek olması istendiği durumlarda da nova şablonlar tercih edilir.

Şablon seçimleri yapıldıktan sonra şablonun öncelikle lak çekme olarak adlandırılan işlem için hazırlanması gerekir. Bunu için yapılan işlem adımları şunlardır:

- Şablonun açılması

- Şablona germe halkalarının takılması

- Şablonun polimerizasyonu

Şablonun açılması

İşletmeler sürekli çalıştıkları şablon grup ve mesh numaralarını belirli miktarlarda stoklarında bulundurur. Şablonlar işletmeye içinde 10 ya da 20 adet bulunan kutularda gelir. Hemen kullanıma girmeyecek olan kutuların depolarda uygun şekilde istiflenmesi ve taşınması gerekir. Bu aşamada oluşabilecek deformasyonlar, şablona kalıcı hasarlara hatta 7 kullanılabilirliğini yitirmesine neden olabilir. Bu nedenle işletmeler üretici firmalar tarafından belirlenen talimatlara uygun istifleme ve taşıma yapar. Bu talimatlara göre; Aynı şablon boyu uzunluğuna sahip en fazla altı adet kutu üst üste istiflenebilir. Hiçbir zaman farklı ölçülerdeki kutular üst üste istiflenmez.

Şablon kutuları yanlamasına ya da aralara destek tahtaları konarak istiflenmez. Şablon kutuları, bir yerden diğerine taşınması gerektiğinde karşılıklı iki kişi tarafından taşınır. Bu talimatlar dikkate alınarak istiflenen ve taşınan kutular, şablon dairesine getirilerek açılma işlemine geçilir.

Şablon daireleri

Şablonun açılmasından, makineye takılarak baskı işlemine kadar geçen aşamaların tümünün yapıldığı bölümlerdir.

Kendi içinde de pozlandırma, lak çekme ve şablon hazırlama bölümlerine ayrılır. Şablon dairelerinin genel ısısı, özel klimalı sistemlerle ayarlanır. Buna göre 30 °C’de ve %40–50 oranında neme sahiptir. Sarı ışıkla aydınlatılır. Temiz ve statik elektrikten arındırılmış olması da son derece önemlidir. Oluşabilecek statik elektriklenme ortamdaki kirliliğin şablona geçmesini kolaylaştıracağından işlem akışında problemlere neden olabilir. Şablon dairesine getirilen kutulardan şablonlar el ile ya da özel aparatlar ile en içten başlayarak açılır. En içteki şablon, kutudan ilk çıkan şablondur. Daha sonra bu sırayla tüm şablonlar çıkarılır.

Şablona germe halkalarının takılması

Açılan şablon, elips formundadır. Şablonun tam yuvarlak hâle gelebilmesi için özel germe halkaları takılır. Bu halkaların çapı, şablonun iç çapından 1–2 cm büyük olmalıdır.

Şablonun polimerizasyonu

Şablonun her iki ucuna takılarak elde edilen tam daire formun kalıcı olması için polimerize dolabında 160–18000 C’de 1 saat bekletilir. Şablonlar polimerize dolabına ya da farklı bir işlem için başka bir bölüme taşınırken elde olabilecek kirlilik ve yağlanmanın şablona geçmemesi için özel kelepçelerle taşınır. Polimerize dolabından çıkan şablon, lak çekme işlemine hazır hâle gelmiştir.

Lak Hazırlama ve Lak Reçeteleri

Rotasyon şablon lakları, mekanik (sürtünme, darbe vb.) ve kimyasal (asit, baz, boyar madde vb.) etkilere dirençli, polimerizasyon işlemiyle sertleştirilerek seramik yüzeyler elde edilebilen bileşiklerdir.

Bu bileşikler, şablon yüzeyine aktarılmadan önce ışığa duyarlı hâle gelmesini sağlayan metal iyonlu, bağlanabilme yeteneği yüksek olan sodyumdikromat ile karıştırılarak kullanılır. Lak hazırlanırken % 8-10’luk sodyumbikromat kullanılmaktadır. Bu oran, işletme eğer klimalı değilse mevsim koşullarına göre değişkenlik gösterir. Klimalı olmayan ortamlarda yaz aylarında % 8 oranında kullanılır. Lakın içine katılan sodyumdikromat mikserle karıştırılarak homojen dağılım sağlanır. Hazırlanan lakın viskozitesi yüksek ise % 10–15 oranında destile su katılarak inceltilir. Emülsiyon daha sonra 2 (iki) saat +5 °C'de sanayi tipi buzdolaplarında dinlendirilir. Amaç, hazırlanan lakın içinde hava kabarcığı kalmayacak şekilde dinlendirilmesidir. Bu dolaplar, aynı zamanda lakın potasyumdikromat ile karıştırıldıktan sonra ya da öncesinde depolandığı yerdir ve aynı sıcaklıkta korunur (+5 °C). Laklar sodyumbikromat karıştırılarak ışığa duyarlı hâle getirilmeden önce uzun süre depolanabilir. Ancak ışığa duyarlı hâle getirildiğinde 1-2 gün içinde tüketilmelidir. Bu süre içinde kullanılmadığında bozulur.

Lak Çekme

Sodyumbikromat eklenip ışığa duyarlı hâle getirilerek dinlendirilen emülsiyonun şablon üzerine farklı yöntemlerle aktarılmasına lak çekme işlemi denir.

Klimalı ortamlarda 20-22 °C’de ve gün ışığı olmadan gerçekleştirilir. Bu nedenle şablon daireleri sarı ışıkla aydınlatılır. Eğer emülsiyon pozlandırma işleminden önce ışığa maruz kalırsa lak şablon üzerinden ayrılamayacak hâle gelir. Bu durumda pozlandırma işlemi yapılamayacaktır.

Emülsiyon, şablona iki farklı şekilde aktarılır.

1-Sıyırma

Lakın şablona aşağıdan yukarıya doğru aktarıldığı yöntemdir. Emülsiyon oldukça ince çekilir. İnce kumaşlarda ince kaplamalar daha iyi sonuç verir. Sadece şablon üzerindeki gözeneklerin kapanması sağlanır. Lak akması yaşanmaz ancak baskı sırasında daha az metraj basılabilir.

2-Kaplama

Lakın şablona yukarıdan aşağıya aktarıldığı yöntemdir. Şablon üzerine lak mikronla ifade edilebilecek kalınlıklarda tabaka hâlinde çekilir. Sıyırma metoduna oranla daha uzun metrajlarda baskı yapılmasına imkân verir. Kalın kumaşlarda daha iyi sonuç verir. İşletmeler, üretim prosesleri için uygun olan yöntemlerden birini ya da her ikisini de kullanabilir. Lak çekme işlemi makinelerle ya da elle yapılabilir. Elle yapılan lak çekmelerde işlem aşağıdan yukarıya doğru yapılır ve kalınlığının şablonun her yerinde aynı olmasını sağlamak, çeken kişinin alışkanlığına bağlıdır. Makine ile çekilen laklarda ise böyle bir problem yaşanmaz. Çekilen lakın kalınlığını elle ya da makine ile çekilmesi yanında etkileyen diğer faktörler şunlardır:

Viskozite

Kullanılan lakın akışkanlığı

Hız

Lakın makinede çekilme hızı (dk./mm). Kaplama yöntemiyle çekilen emülsiyonlarda makine hızı yaklaşık 0,28 dk./mm hızla çalışır. İşlem yaklaşık 18-20 dakikada tamamlanır. Sıyırmada ise işlem, birkaç dakikada tamamlanır.

Rakle

Lak çekme işlemi sırasında çift ya da tek rakle kullanılmasına ve raklenin düzgünlüğüne bağlıdır. Lak çekme işlemine başlamadan önce şablon, her iki ucundan içeriye doğru lak akmasını önlemek amacıyla bantlanır.

Lak Çekme Makinesi

Şablon üzerine lak çekme işlemini yapan makinelerdir. Bu makineler, lakı çekme yönüne göre iki gruba ayrılır:

- 1-Lakı yukarıdan aşağıya çeken makineler

- 2-Lakı hem aşağıdan yukarıya hem de yukarıdan aşağıya doğru çeken makineler

Kumanda panosu ve lak çekim işleminin yapıldığı iki ana bölümden oluşur. Lakın şablonun her yerinde aynı kalınlıkta çekilmesini sağlar. Lakın konduğu hazne yaklaşık 1,5 kg kapasiteye sahiptir ve bir şablon için ortalama 200–220 g lak kullanılır.

Şablonu Kurutma

Şablon üzerine çekilen lakın kurutulması amacıyla yapılan işlemdir. Kurutma dolaplarında 42–45 °C’de maksimum 50 °C’de 45–60 dakika süreyle işlem tamamlanır.

Şablon Kurutma Makinesi

Kurutma dolapları içeriye ısının üflemeli klimalar ile aktarıldığı dolaplardır. Dolap içindeki sıcaklık ve nem dengesi, otomatik olarak kontrol edilir. Bu dolaplarda sabit sıcaklıklarda lak çekilmiş şablonlar pozlandırma yapılmadan birkaç gün bekletilebilir. Eğer şablon bu dolapta bekletilemiyorsa kurutulduktan sonra saklandığı yer klimalı olmalıdır.

Şablonu Makineye Yerleştirme

Lak çekilerek kurutulan şablon, pozlandırma yapılmak üzere makineye yerleştirilir. Yerleştirme işlemi yapılırken;

1-Silindirin havası indirilir: şablonun gireceği metal silindir, pozlandırma işlemi yapılırken şablonun kıpırdamaması için içinde bulunan iç lastik aracılığıyla hava verilir (yaklaşık 1 bar). İçerde verilen hava, üstteki silindire baskı yaparak silindirik formunun korunmasını sağlar. Bu süreçte üstteki metal silindirin oluşabilecek çatlamalardan korunabilmesi için yüzeyi gözenekli olarak yapılmıştır.

2- Kurutma dolabından çıkartılmış lak kaplı şablon, silindire yerleştirilir.

3- Kumanda panosundan verilen hareketle makinedeki sabitlenme kolu yukarıya doğru kaldırılır. Silindire hava verilerek şişirilir.

Negatifi Yerleştirme

1-Sabitlenip şişirilen şablon, negatif yerleştirilmeye başlanmadan önce negatifin kolayca kaydırılabilmesi için pudralanır.

2- Her yeri pudralanan şablonun üzerinde negatifin kaç kez kaydırılacağı hesaplanır. Bu aralıklar, şablonun yerleştirildiği silindirin üzerinde bulunan dijital ölçü alma kalemi aracılığıyla belirlenerek raport mandallarıyla işaretlenir.Örneğin, 185 cm desen boyu olacak şablonda çalışan desen eni 18 cm ise negatif 10 kez kaydırılacaktır (Desen negatifi şablon boyunca da çalışılmış olabilir. Bu durumda işlem bir kerede gerçekleştirilir.).

3- Belirlenen negatif kaydırma aralıklarında şablon üzerine orta aks çizilir. Aynı aks negatifte desen yoğunluğunun en az olduğu yerde de alınır.

4- Akslar alındıktan sonra ilk aks üzerine negatif oturtularak bantlanır.

5- Daha sonra negatifin üzerinde bulunan ve şablona çıkması istenmeyen desen ve negatif numaraları koyu renk bantla kapatılır.

6- Pozlandırma işlemi yapılırken ışık görmesi istenmeyen yerler kapatılarak maskelenir.

Pozlandırma İşlemi

Pozlandırma sırasında UV ışık kaynağından yayılan ışıklar, filmin üzerinde desenin çalışıldığı siyah olan bölgelerinden geçemez. Desenin olmadığı slayt bölgelerden geçer. Işığın geçtiği yerlerdeki emülsiyon sodyumbikromatla kimyasal bağ oluşturarak yıkama esnasında şablona tutunur, ışığın geçemediği bölgelerde ise emülsiyon suyla birlikte çözündürerek desenin şablon üzerine aktarımını sağlar. İşlem sürecinde şablonda negatifin olmadığı, ışık görmesi istenmeyen bölgeler maskelenerek desen kuvvetli ışığa maruz bırakılır. İşlemin şablonun hangi bölgesinde yapılacağı makinenin alt kısmında bulunan yer belirleme çubukları ile belirlenir. Işık, sadece bu bölgede kumanda panosuna girilen sayı kadar gidip gelerek işlem tamamlanır.

Pozlandırma işlemi tamamlanan şablonun ucuna işletmelerde renk sayısına göre hazırlanan standart cetveller pozlandırılır. Bu cetveller, şablon baskı makinesine yerleştirilirken yapılan ayarlamalarda şablonun baskı sırasına göre düzgün bir şekilde ayarlanmasına yardımcı olur.

Pozlandırma Süresi

Şablon çevresine eşit büyüklükte raportlanmış, kenar kontrolü ve kapatmaları yapılmış desen negatifi şablona sarılır. Akslar tespit edilerek poz görmemesi gereken yerler kapatılır ve şablon döndürülerek ışık verilir. Poz süresi; şablonun mesh numarasına, desenin 28 karakterine ve şablonun dönüş hızına bağlı olarak 3-6 dakika arasında değişir. Örneğin, ince kontörlü motiflerde pozlandırma süresi lap motiflere göre daha kısadır.

Işık

Pozlandırmada kullanılan ışık kaynakları 2000-5000 vatlık UV lambalarıdır.

Pozlandırma Makinesi

Rotasyon şablonlara pozlandırma işlemi yapmak üzere farklı üreticiler tarafından üretilen makineler vardır. Temelde tüm makinelerin yaptığı işlem pozlandırmadır. Ancak kullanılan teknoloji ve işlem süreçleri farklıdır.

Bu yöntemler şunlardır:

- Konvansiyonel yöntem

- Enjekt yöntemi

- Vaks yöntemi

- Lazer gravür yöntemi

- Galvano yöntemi

İşletmeler, maliyet ve kullanım kolaylıklarını karşılaştırarak bu yöntemlerden herhangi birini seçmektedir.

Yöntemlerin birbirinden farklılıkları şunlardır:

Konvansiyonel yöntem:

Folyo üzerine negatif çalışmaları yapılır. Pozlandırma negatiflerin yekpare sarılarak şablon boyunca kaydırılması ile gerçekleştirilir. Aksların oturması ve raportun doğru tekrarının yapılması, çalışan işçinin el alışkanlığına bağlıdır. şablon pozlandırmadan sonra yıkama ve polimerize işlemine girer.

İnjeckt yöntemi:

Bu yöntemde desenin renk ayırım işlemleri bilgisayarda hazırlanır. Negatif üzerine çıktı alınmaz. Desenin şablon üzerine aktarımı, bilgisayara bağlı olan injeckt yöntemiyle çalışan makineye onay gönderilmesi ile sağlanır. Piazzo kristal teknolojisiyle çalışan püskürtme kafasından ışık geçirgenliği olmayan mürekkep, şablon boyunca püskürtülerek aktarım gerçekleşir. Püskürtme sırasında kafadan aktarılan mürekkep soğuktur. Aktarılan desen pozlandırma yapılarak işlem tamamlanır. İşçi, şablonu makineye yerleştirmek ve deseni onaylamak dışında şablona müdahale etmez. şablon, pozlandırmadan sonra yıkama ve polimerize işlemine girer.

Vaks yöntemi:

İnjeckt yönteminde olduğu gibi desenin renk ayırım işlemleri bilgisayarda hazırlanır. Negatif üzerine çıktı alınmaz. Desenin şablon üzerine aktarımı, bilgisayara bağlı olan injeckt yöntemiyle çalışan makineye onay gönderilmesi ile sağlanır. Termal ısı teknolojisiyle çalışan püskürtme kafasından ışık geçirgenliği olmayan sıcak vaks (mum) şablon boyunca püskürtülerek aktarım gerçekleşir. Aktarılan desen pozlandırma yapılarak işlem tamamlanır. Şablon pozlandırmadan sonra yıkama ve polimerize işlemine girer.

Lazer gravür yöntemi:

Bu yöntem ile şablonun hazırlanmasında sodyumbikromat ilavesi olmayan özel grup laklardan seçilir. Lak çekilerek polimerize dolabında sertleştirilen şablon, klimasız ortamda süre sınırlandırması olmadan saklanabilir. Desen, şablona injekt 30 yönteminde olduğu gibi bilgisayardan aktarılır. Fakat pozlandırma işlemi yoktur ve desenin aktarıldığı kısım sarı değil beyaz ışıkla aydınlatılır. Desenin olduğu bölümler, şablon üzerinden lazer yardımıyla yakılır. Bu işlem, şablon boyunca devam eder. Şablonun yıkanması ve polimerizasyonu işlemi yapılmaz.

Galvano:

Deliksiz nikel şablonlar üzerine motiflerin konvensiyonel şablonlardaki mesh yapısı gibi asit yardımıyla mesh açılarak ya da kaplanarak yapıldığı sistemlerdir.

Şablonu Yıkama

Pozlandırma işlemi yapılan şablon desende ışık almayan bölümlerin uzaklaştırılması için yıkama işlemine tabi tutulur. Şablonun her iki tarafına germe halkaları takılır. Daha sonra içi işletme suyu dolu teknelerde birkaç dakika her yeri suyun içinde kalacak şekilde bekletilerek dökülmesi istenen kısımların yumuşaması sağlanır. Tazyikli suyla ya da makinelerle yıkanarak desende ışık almayan bölgeler açılır

Şablon Yıkama Makinesi

Yıkama makineleri, pozlandırma işlemi yapılmış şablonun otomatik olarak yıkanmasını sağlayan makinelerdir. Şablonun üzerine takıldığı silindir bölümüne ve bu bölümde belirli aralıklarla bulunan su püskürtme düzelerine sahiptir. Şablon üzerine takılarak basınçlı su aktarımı sağlanır ve ışık almayan yerler, boya geçirgenliğinin sağlanabilmesi için açılır. Yıkanan şablonlar, dik duruma kısa bir süre bekletilerek fazla suyun akması sağlanır. Ardından çekilen lakın iyice sertleşmesi için polimerizasyon dolabında 180 °C'de 2 saat bekletilir.

Şablonu Numaralandırma

Desenin en uygun şekilde basılabilmesi için renklerin ve motiflerin baskı makinesinde belirli bir sıraya göre işleme girmesi gerekir. Desende çalışılan en koyu renk ilk, en açık renk ise en son basılır. Bu sıraya göre şablonda desenin gelmediği kısma desen numarası ve şablon baskı sırasına ait numara yazılır. Ancak bu sıra, bazı durumlarda değişebilir.

Şöyle ki;

Matweiss baskılar daha örtücü bir yapıya sahip olduğu için açıktan koyuya doğru baskı sırası belirlenir. En üstte desendeki en açık renk çalışılan kontör, en son basılır.

Eğer desendeki en koyu renk, sıvama olarak basılacaksa en son ya da sondan bir önceki şablon olarak baskıya girer.