İyi bir dikiş kaliteli bir giysideki temel faktördür. Uygun bir şekilde yapılan dikişin mukavemeti, esnekliği, stabilizesi ve görünüşü dikiş tipine, dikiş ipliğine, dikiş iğnesine, dikiş sıklığına ve dikiş tansiyonuna bağlıdır.

Dikiş İpliği Üretiminde Kullanılan Lifler

Dikiş ipliklerinin üretiminde değişik tiplerde doğal ve yapay lifler kullanılmaktadır. Bunlardan bir kısmı sıkça kullanılırken bazıları ise daha sınırlı kullanılmaktadır. Ayrıca kesikli lif iplikleri ya da sonsuz filamentlerin kombinasyonu olan ipliklerin de üretimleri söz konusudur.

- Doğal Lifler

Keten:

Keten liflerinden elde edilen iplikler sert tutumlu olmalarına rağmen oldukça yüksek mukavemetleri nedeniyle sağlam dikiş gerektiren ürünler için kullanılmaktadır. Özellikle ayakkabı, çadır ve tente imalatı ile düğme dikiminde tercih edilirler. Ancak son yıllarda bu ipliklerin yerini yapay liflerden elde edilen ipliklere bırakmaktadır.

İpek:

İpek iplikleri kontinü filament halinde ya da koparılmış liflerin eğrilmesi ile elde edilen stapel lif ipliği halinde kullanılmaktadır. Ancak yüksek maliyetleri nedeniyle dikim işlemlerinde yaygın olarak kullanılmamaktadırlar. Bu nedenle abiye giysilerde, özel siparişlerde ve iliklerde kullanılmaktadır.

Pamuk:

Dikiş ipliklerinin üretiminde en fazla kullanılan doğal lif pamuktur. Pamuk dikiş iplikleri genellikle iyi bir dikiş performansı sağlar. Fakat mukavemetleri ve aşınma dirençleri aynı kalınlıktaki bir sentetik iplikten daha düşüktür. Ancak pamuk iplikleri yüksek ve kuru sıcaklıklarda sentetiklere göre daha stabildir. Bu nedenle de dikiş işlemi esnasında ortaya çıkan iğne ısınmalarından daha az etkilenir. Bu özelliğinden dolayı avivaj maddeleri ile işlem görmeleri gerekmemektedir.

- Rejenere Lifler

Rejenere liflerin dikiş ipliklerinde kullanımı oldukça sınırlıdır. Rejenere liflerden elde edilen ipliklerin mukavemet ve kopma uzaması sentetik liflerden elde edilen ipliklerden daha düşüktür. Bu iplikler sahip oldukları yüksek parlaklık nedeniyle özellikle nakış işlemede tercih edilmektedirler. Genellikle filament formunda kullanılan bu ipliklerin sahip oldukları düşük mukavemet ve aşınma direnci, yalnızca dikim ya da nakış işlemede problem oluşturmakta kalmamakta, aynı zamanda bitmiş ürünlerin yıkanmalarında da problem yaratmaktadır.

- Sentetik Lifler

Sentetik dikiş iplikleri genellikle polyamid ve polyester liflerinden elde edilir. Sentetik iplikler filament olarak ya da kesikli liflerden eğrilmiş halde kullanılmaktadır. Sentetik iplikler bakteri, küf ve mantarlardan etkilenmezler. Özellikle filament formunda kullanıldıklarından yüksek kopma mukavemeti ve aşınma direncine sahiptirler.

Polyamid ve polyester kimyasal etkilere karşı oldukça dirençlidir.

Polyamid alkalilere, polyester ise asitlere karşı daha dirençlidir. Fakat her ikisi de güneş ışınlarından olumsuz yönde etkilenirler.

Filament iplikler doğrudan kullanılabildikleri gibi stapel lif ipliğine de dönüştürülerek kullanılmaktadırlar. Dikiş ipliği olarak kullanılacak polyester ve polyamid filamentler dairesel kesite sahip olduklarından parlak bir görünümdedirler.

Polyester lifleri düşük maliyetleri, elverişli kimyasal özellikleri, uygun uzama özellikleri ve yüksek boya haslıkları nedeniyle dikiş ipliği üretiminde en çok tercih edilen sentetik liftir.

Polyamid liflerin mukavemetleri yüksek olmasına karşın uzama özellikleri dikiş iplikleri için uygun değildir. Çünkü gerilmeler karşısında uzayabilirlikleri daha fazladır. Bu da dikim sırasında ortaya çıkabilecek gerilmeler nedeniyle dikiş büzüşmelerine yol açabilmektedirler.

Nomex gibi aromatik yapıdaki polyamid lifleri çok pahalıdır. Ancak ateşe dayanıklı giysilerin üretiminde kullanılan dikiş iplikleri için ideal bir malzemedir. PTFE (politetrafloretilen) dikiş iplikleri de çok pahalıdır. Fakat yanmazlık, erimezlik ve kimyasal maddelere yüksek dayanımları nedeniyle çok özel endüstriyel kullanımları vardır.

İplik Yapısını Oluşturan Temel Faktörler

Eğirme

Bütün geleneksel dikiş iplikleri üretim aşamasına tek kat iplik olarak başlar. Bu tek kat iplikler, kesik elyaf veya çok ince sonsuz elyafların eğrilmesi ile üretilir. Liflerin incelikleri sayesinde, eğirme işlemi ile birbirlerini destekler ve kuvvetli bir yapı oluşturur.

Büküm

Eğirme işleminden sonra elde edilen tek kat ipliklere iki veya çok katlı olarak büküm işlemi uygulanır. Büküm işleminin amacı iplik katlarını bir arada tutmak ve ipliğe mukavemet ile dikilebilirlik özelliği kazandırmaktır. Yeterli bükümü olmayan bir iplik dikişte kontrol edilemez, katları tek tek ayrılır ve sonuçta kopar. Gereğinden fazla büküm uygulanmış iplik ise dolaşma ve topaklanma göstereceğinden dikişte olumsuz sonuçlara sebep olur. İdeal büküm sayısının belirlenmesi için, iplik hammaddesi, iplik kalınlığı, ipliğin kullanılacağı dikiş şartları gibi etkenler dikkate alınmalıdır.

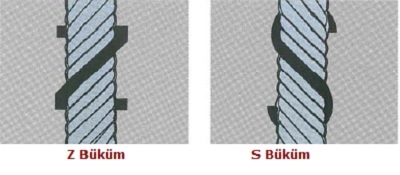

Büküm Yönü

Dikiş ipliği, dikiş esnasında makine parçalarından geçerken Z büküm alacak şekilde etkilenmektedir. Bu sebeple dikiş ipliğinin son aşamasındaki büküm yönünün Z olması zorunludur. Son aşamasındaki büküm yönü S olan bir ipliğin çok kısa dikiş mesafesinde bile bükümü açılır, tek katı aşınır ve kopar. Dikiş ipliğinin son aşamasındaki büküm yönü Z olması gerektiği gibi, tek katının büküm yönü de S olmalıdır.

Tek kat ipliği çok katlı olarak bükerken büküm yönü de değişmelidir. Aksi halde, tek katlı iplik eğirme yönü S iken çok katlı iplik büküm yönü S olarak uygulanırsa iplik katları birbirleriyle birleşmez ve düzgün bir yapı oluşturulamaz. Son aşamada büküm yönü Z olarak istendiğinde, tek kat ipliğin eğirme yönü olmalıdır.

Kalınlık

Dikiş ipliğinin bitmiş haldeki kalınlıklarını belirtmek üzere çeşitli numaralandırma sistemleri mevcuttur. En fazla kullanılan sistemler Tex, Nm, Ne ve Denye olarak belirlenmiştir. Bu sistemler ağırlık veya uzunluğa göre belirlenmişlerdir.

Üretim Yöntemlerine Göre İplik Tipleri

Kesik Elyaf İplikler

Bu yapıda olan ipliklerin hammaddesi pamuk veya polyesterdir. Belirli boylardaki elyaf gruplarının birlikte bükülmeleriyle üretilirler. Bükümden önce iplik taranmaktadır. Bu işlem mevcut kısa liflerin ayrılmasını ve kalan uzun liflerin birbirine paralel olmasını sağlar. Böylece ipliğin mukavemeti ve düzgünlüğü artar.

Corespun (İlikli) İplikler

Bu gruptaki iplikler, özel bir üretim yöntemiyle dikiş için gerekli tüm avantajlar kazandırılarak üretilmektedir. İlikli iplikler, sonsuz elyaf polyester üzerine kesik elyaf polyester kaplanarak (poly/poly) veya sonsuz elyaf polyester üzerine pamuk kaplanarak (poly/cotton) üretilmektedir.

İlikli iplikler orta kısımdaki sonsuz elyaf polyesterden yüksek mukavemet ve dış kısımdaki kesik elyaftan doğal bir yapı ve dikiş tutumu özelliği kazanırlar. Böylece istenilen incelikte ve yüksek kopma mukavemetine sahip olmaktadırlar. Ayrıca dış yüzeydeki tüycüklü yapının aerodinamik özelliğiyle iğne soğutma ve makine parçalarının daha az aşınması sağlanır.

Sonsuz Elyaf İplikler

Polyester veya polyamid hammaddeden üretilen sonsuz elyaf iplikler %100 olarak suni elyaftan üretilirler. Bu yapıda üretilen iplikler, çok delikli başlıktan çıkan çok ince sonsuz elyaf gruplarının birlikte bükülmesi ile tek katlı olarak, daha sonraki üretim aşaması ile de çok katlı olarak üretilmektedir. Kopma mukavemeti ve aşınma dirençleri yüksektir. Bu iplikler genellikle ağır şartlara maruz kalacak materyallerin dikiminde kullanılmaktadır.

Trilobal Polyester İplikler

Sonsuz elyaf ipliklerin bir çeşidi de üçgen kesitli filamentlerden üretilen trilobal ipliklerdir. Bu iplikler, üçgen kesitlerinin kazandırdığı parlak yapıları ile nakış işlemlerinde kullanılır.

Textüre İplikler

Textüre işlemi, çeşitli yöntemler yardımı ile (yalancı büküm, hava jeti, yığma kamarası) düz filament ipliklere kalıcı bir kıvrımlılık ya da dalgalı form kazandırma işlemidir. Böylelikle iplik uzayarak hacimli bir yapı ve yumuşak bir tutum özelliği kazanır. İpliğin kullanım alanına bağlı olarak uzama ve hacimlilik özellikleri değişebilir. Textüre iplikler özellikle kenar kapama ve overlok dikişlerinde, kısmen de zincir dikiş makinelerinde kullanılmaktadır. Bu iplikler açılarak geniş bir yüzeye yayıldıkları için kenar kapamalarda iyi sonuçlar vermektedir.

Air Jet İplikler

Sonsuz filamentlerin air-jet ile tekstüre edilmesiyle üretilen bu iplikler, ufak yüzey düzgünsüzlükleri veren filamentlerden oluşan ilmekler ile karakterize edilebilen çok filamentli tek kat ipliklerden üretilirler. Bu düzensizlikler ilmeğin iyi kilitlenmesini sağlar. Aynı zamanda bu iplikler düz filament ipliklere göre makine parçalarıyla daha az temas eder. Bu sayede air-jet ipliğin temasta olduğu yüzey ile arasındaki sürtünme azalır. Tekstüre etme, filamentlerle elde edilen yüksek mukavemeti azaltır. Fakat bu ipliklerin uzayabilirlikleri daha yüksektir.

Monofilament İplikler

Tek filament halinde, istenen iplik numarasında, tekstüre edilmiş, bükümsüz, kalın, kaba filamenttir. Monofilament iplikler Naylon 6 veya Naylon 6,6’dan yapılmıştır. Işığı yansıtmak için yalnızca tek yüzeyleri olduğundan yarı saydamdırlar ve dikilen kumaşın rengini gösterirler. Bir tek filamentten üretilen iplik, aynı numaradaki çok filamentli iplikten daha serttir ve bu fark kalın ipliklerde daha da belirgindir. Genellikle kaba kumaşların dikiminde kullanılır.

Dikiş İpliklerinin Özellikleri

Dikilecek olan materyal ve dikim esnasında kullanılan dikiş makinesi ne kadar iyi olursa olsun, dikiş ipliği istenilen özellikte değil ise ortaya çıkan ürün istenilen düzeyde olmaz.

İyi bir dikiş ipliğinde aranan özellikleri söyle sıralayabiliriz:

- İplik numarası,

- Yüksek tenasite,

- Uygun elastisite,

- Düşük iplik sürtünme katsayısı,

- Isıya dayanıklılık,

- İplik düzgünlüğü,

- Düşük tüylülük,

- Yumuşaklık ve kayıcılık,

- Yüksek aşınma mukavemeti,

- Büküm ve büküm dengesi,

- Renk haslığı, ışık haslığı, kuru temizleme ve diğer haslık değerlerinin yüksek olması,

Kimyasal işlemlere dayanıklılık

Dikiş ipliği hakkında karar verirken iyi bir dikiş ipliğinde aranan özellikler dikkate alınmalı ve kontrol edilmelidir. Örneğin, kayma özelliği iyi değil, düzgünsüzlüğü yüksek ise dikiş ipliğinin yüksek mukavemetli olması yeterli olmayacaktır. Böylece dikiş ipliği tüm istenen özelliklerin optimal bir şekilde bir araya gelebilmesi ile dikilebilme kabiliyetini ve dikişten sonra kullanma performansını kazanmaktadır.

Dikiş İpliklerinin Numaralandırılması

Dünyada iplik kalınlıklarını belirlemek üzere kullanılan çeşitli numaralandırma sistemleri mevcuttur. En fazla kullanılan sistemler Tex, Nm, Ne ve Denye olarak belirlenmiştir. Bu sistemler ağırlık esasına göre veya uzunluk esasına göre belirlenmişlerdir.

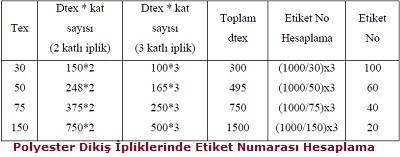

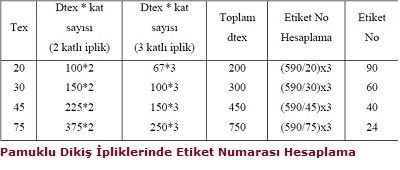

Sentetik ipliklerin Etiket No. su bulunurken Tex cinsinden toplam kalınlık değeri göz önüne alınır. Hesaplama; 1000 sayısının, bu değere bölünüp 3 ile çarpılması ile yapılır. Pamuk için 590 sayısı, bulunan Tex değerine bölünür.

Aşağıdaki polyester ve pamuk dikiş iplikleri için örnek hesaplama tablosu görülmektedir:

Dikiş iğnesi

Dikiş iğneleri çok eski tarihlerden beri kullanılmaktadır. İlk zamanlar fildişi, kemik, tahta ve boynuzdan yapılmaktaydılar. Şekilleri o zamandan beri değişmemiştir. 15. yüzyıl boyunca demir iğneler el dikişi için kullanılmaya başlamıştır. 1800 yılında Almanya’da Balthasar Krems, ilk defa, geliştirdiği zincir dikiş makinesi için iğneyi kullanmaya başlamıştır. 1840 yılından sonra büyük ölçüde üretilmeye başlanan dikiş makineleriyle beraber dikiş makinesi iğnelerinin imalatında büyük gelişmeler olmuştur.

Dikiş iğneleri çelikten imal edilir ve imalatın son safhasında parlatılırlar. Daha sonra, korozyona dayanıklılık, mekanik aşınmaya dayanıklılık, dikiş sırasında sürtünmenin azaltılması ve iyi bir görünüş elde etmek için elektroliz ile kaplanırlar.

Kaplama malzemesi genellikle krom ya da nikeldir. İğnelerin yüzey kaplamasından beklenen diğer önemli özellik, dikiş sırasındaki aşırı iğne ısınması sonucu sentetik kumaş ve ipliklerde ortaya çıkan erimiş parçacıkların iğneye yapışmasının bir ölçüde engellenmesidir. Üzerleri teflon ya da PTFE kaplı iğneler bu amaç için geliştirilmiştir ve özel uygulamalar için kullanılmaktadır.

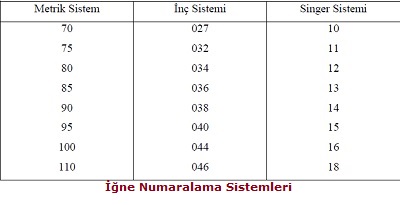

Belirli bir makinede kullanmak için iğnenin o makineye çap ve uzunluk olarak uyması gerekir. Ayrıca, çeşitli iğne imalatçıları, yüksek hızlarda ortaya çıkan iğne ısınmasını azaltmak ve kumaş hasarı ve büzülme problemlerini önlemek için daha ince çaplı iğneler geliştirmeye ihtiyaç duymuşlardır. Dikiş iğneleri çeşitli numaralarda imal edilir, kumaş ve iplik yapısına uygun olarak seçilir. Kumaşlar, günümüzde daha ince ve sık yapıda dokundukları için iğne ve ipliklerin de daha ince ölçülere sahip olması gerekmektedir. İğne, dikilecek kumaş ve ipliğe göre daha ince seçilmiş ise dikiş sırasında eğilir ve kırılır. Eğer iğne iplik için çok kalın ise, halka oluşumu zor kontrol edilir ve atlamış dikişlere yol açar. Ayrıca kalın iğne, kumaşta büyük delikler açarak dikiş görünüşünün bozulmasına ve kumaşın hasar görmesine neden olur. Farklı iğne imalatçıları, iğne ölçülerini tanımlamak için kendi sistemlerini kullanırlar. Ancak en basit numaralama metrik sistemdir. Bu sistemde, iğne numarası iğne şaftının ortasından alınan çap ölçüsünün 100 ile çarpılmasıyla belirlenir. Çap 0,9 mm ise Nm 90, çap 1,1 mm ise Nm 110 olur.

Çeşitli iğne numaralama sistemleri aşağıdaki görülmektedir.

Dikiş işlemi

İki boyutlu olan kumaş yüzeyinin üç boyutlu hale getirilebilmesi için dikim işlemi uygulanır. İnsan vücudunun derinlik boyutu ancak bu şekilde sağlanabilir. 18. yüzyılın başlarında el dikişi kullanılırken, artan nüfus ve buna bağlı giysi gereksinimi dikiş makinelerinin üretilmesine sebep olmuştur. Böylece dikiş, iğne, iplik, kumaş ve makine dörtlüsünün oluşturduğu bir şekle ulaşmıştır. Dikiş makinesindeki dikim işleminde, makinenin bir devrinde dikiş iğnesi, dikiş ipliği ile bir veya birkaç kat kumaşa batıp, kumaşın altında bulunan ikinci bir iplikle bağlanır ve bu bağlantının kumaşın içine çekilmesi ile ilmek oluşur.

Dikiş Makinesindeki Temel Dikiş Tipleri

El Dikişi

Dikiş iğnesiyle elde yapılan bu dikiş için özel dikiş makineleri de geliştirilmiştir. Punto dikiş makinesi olarak isimlendirilen bu makinedeki iki ucu sivri iğne, kumaşın üstünde ve altında bulunan iki tutucu çene arasında gidip gelerek dikim işlemini oluşturur. Genelde teyel, baskı, süsleme amacıyla kullanılan esnek bir dikiş türüdür. Özel bir makinesi olduğu için pahalı üretimde kullanılmaktadır. Özellikle bu dikiş erkek ceket yaka ve cep kenarları ile pantolon yan dikişlerinde kullanılır. Sürekli olarak iplik değiştirmek gerekir ve özel parafinli iplik kullanılır.

Düz Dikiş

Bu tip makinelerde, iğnenin yardımıyla üst bobinden gelen dikiş ipliği kumaşa batarak kumaşın altında bir ilmek oluşturur. Bu ilmeği çağanoz yakalayıp büyüterek, içinde masuraya sarılmış alt iplik bulunan mekiğin etrafından geçirmektedir. Üst iplik yukarıya doğru çekilirken alt iplik ile düğümlenerek dikiş oluşturmaktadır.

Zincir Dikiş

Mekiksiz olan zincir dikiş makinelerinde altta çalışan bir lüper iğneden gelen ipliği kendi içerisinden geçirerek dikişi oluşturur. Tek iplikli zincir dikişte lüper iğneden gelen üst iplikle dikiş işlemini gerçekleştirir. İplik kumaştan geçtikten sonra lüper bu ipliği tutarak ilmek oluşturur ve iğnenin ikinci batışında üst iplik bu ilmeğin arkasından geçerek düğümlenmektedir.

Bütün dikiş tipleri bu üç ana dikişten elde edilmektedir. Overlok ve reçme makineleri zincir dikişten türetilmiş dikiş tipleridir.

Çok sayıda dikiş tipleri için uluslararası standartlar bulunmaktadır.

Aşağıda İngiliz ve Amerikan standartları tarafından kullanılan sistem görülmektedir.

- Sınıf 100: Tek iplikli zincir dikişler

- Sınıf 200: El dikişleri

- Sınıf 300: Kilit – düz dikişler

- Sınıf 400: Kilitli zincir dikişler

- Sınıf 500: Overlok tipi dikişler

- Sınıf 600: Kaplayıcı dikişler (reçme).

Dikiş performansı

Bir giysinin görünüm ve kullanım kalitesini belirleyen en önemli faktör kumaşın kalitesidir. Ancak kumaşın kalitesi tek başına, istenilen özellikte bir giysinin oluşturulması için yeterli değildir. Giysiyi oluşturma sırasında kaliteyi etkileyen en önemli faktörlerden birisi dikiş performansıdır. Giysiyi oluşturan dikişlerin hem estetik, hem de fonksiyonel açıdan yeterli olması gerekir. Bir giysinin kullanımı sürecinde giysinin kumaşı son derece iyi bir durumda olsa bile, dikiş yerlerinde kopmalar veya açılmaların olması onu kullanılamaz hale getirecektir. Giysilerde dikişle ilgili olarak ortaya çıkan bu ve benzeri sorunların nedenleri incelendiğinde çoğunlukla üç durumla karşılaşılmaktadır.

- Dikiş ipliğinin kumaştan önce yıpranması veya kopması,

- Kumaşı oluşturan ipliklerin dikim işlemi sırasında dikiş iğnesi tarafından koparılması veya zarar görmesi ve bunun sonucu olarak da kumaşta küçük deliklerin oluşması,

- Dikiş kayması, yani dikiş ilmeklerinin bitişiğindeki atkı veya çözgü ipliklerinin kayması ve dikiş açılmasının oluşması.

Bu problemlerin ortaya çıkmasını engelleyebilmek için giysinin oluşturulması aşamasında dikiş makinesi, dikiş tipi, dikiş hızı, iğne numarası, iğne ucunun şekli, dikiş ipliği, dikiş payı, dikiş sıklığı ve gerginlik gibi etkin parametrelerin kumaşa uygun olarak seçilmesi gerekmektedir.

Dikiş performansı Carr ve Latham tarafından mukavemet, esneklik, dayanıklılık ve konforlu bir şekilde dikişin oluşturulması olarak açıklanmıştır. Bir başka kaynakta ise dikiş performansının, dikimin esnekliğine, mukavemetine ve vücuda uyum kabiliyet özelliklerine bağlı olduğu, bu özelliklerin de kumaşın özelliklerine, dikim tekniğine, dikiş tipine, dikiş ipliği cinsi ile numarasına ve dikiş sıklığına bağlı olduğu belirtilmiştir. Dikişin pek çok bileşeni vardır, hepsi birbiri ile doğru şekilde dengelendiği zaman dikiş verimli şekilde performans gösterebilmektedir.

Dikiş Mukavemeti

Dikiş mukavemeti, dikilmiş kumaşlarda dikiş yönüne dik olarak uygulanan bir kuvvet sonucunda dikiş yerlerinin kopmaya karşı gösterdiği dirençtir. Kopma uzaması da dikişin koptuğu andaki % uzama değeridir.

Kullanım esnasında kumaşların maruz kaldığı kuvvetlere dikişler de maruz kalmaktadır. Bu kuvvetlerin uygulanması sonucunda, kumaş yerine dikişin zarar görmesi, tekrarlanma ve onarım açısından tercih edilmektedir. Bu sebeple dikiş mukavemetinin, kumaş mukavemetinin %80–85 ’i kadar olması tavsiye edilir.

İki kumaş parçası bir dikiş ile birleştirildiğinde ve bu dikiş hattına dik açıda artan bir kuvvet uygulandığında dikiş çizgisinde ve buna yakın yerlerde kopmalar görülür. Bu kopmalar dikilmemiş kumaşı koparmak için gereken kuvvet değerinden daha az bir kuvvetle gerçekleşir. Bunlar da dikiş hatalarını oluşturur .

Dikiş mukavemeti İplik özellikleri, kumaş türü, dikiş tipi ve dikiş sıklığından etkilenir. İplik özelliklerinin varyasyonlar göstermesi, dikim esnasındaki aşınma dayanımı gibi özellikler dikiş mukavemetini etkiler. İplik kalınlaştıkça dikiş mukavemetinin arttığı araştırmalar sonucu görülmüştür. Ayrıca sentetik iplikler, doğal iplilerden daha yüksek dikiş mukavemeti oluşturmaktadırlar.

Dikilecek kumaşın gerilmesi, düzeni, sıkı dokunması, terbiye işlemleri dikiş mukavemetini etkileyerek, dikişin kumaştan önce kopmasına sebep vermektedir. Dikiş tipleri incelendiğinde daha fazla iplik kullanılarak daha çok bağlantı oluşturan zincir dikişin dikiş mukavemetinin daha yüksek olduğu, ancak çok sıralı dikişlerin, dikiş sırası artışı ile artan bir mukavemet gösterdiği tespit edilmiştir. Dikiş yoğunluğundaki değişmeler dikiş mukavemetini etkileyen diğer bir parametredir. Dikiş yoğunluğu arttıkça dikiş mukavemeti de artar. Bu durum, iğne delikleri nedeniyle materyalin zayıflamaya başladığı noktaya kadar sürer. Daha düşük dikiş yoğunluğunda daha kuvvetli iplik kullanılmalıdır. Bu da kalın bir iğne gerektirir ve bunun sonucunda da kumaşta iğne hasarları artar.

İnce kumaşlarda, dikiş sıklığı arttıkça dikiş mukavemeti neredeyse kumaş mukavemetine eşit olmakta ve dolayısıyla dikiş bölgesine bir kuvvet uygulandığında dikiş ipliğinin kopması yerine kumaşta dikiş hattı boyunca yırtılma oluşmaktadır.

Dikiş tipindeki varyasyonlar da dikiş mukavemetini etkilemektedir. Kilit dikiş makinelerinde iğne ipliğini etkileyen büyük kuvvet kayıpları ortaya çıkmaktadır. İğne iplikleri zincir dikişe göre daha fazla gerilme yükleyen bir dikiş geometrisi altındadır. Bu nedenle zincir dikiş ve overlok dikişi kilit dikişten daha mukavemetlidir.

Dikiş Esnekliği

Dikiş boyuna yönde gerildiğinde, dikiş tipi, kumaş özellikleri, iplik türü ve dikiş sıklığı ile iplikteki gerilim miktarına bağlı olarak iplik kopuşlarından dolayı dikiş bozulmaları görülür.

Kullanım sırasındaki zorlanmalara ayak uyduracak ve kuvvet kalktığında eski haline dönecek dikişlerin kullanımı esneklik için şarttır. Genellikle dokuma kumaşlarda gerilme, örme kumaşlara göre daha azdır. Kullanılan dikiş tipine bağlı olarak uzama değerleri farklılaşır. Ancak iplik gerginlik ayarları ile oynayarak dikişlerin uzama değerleri birbirine yaklaştırılabilir. Dikiş sırıtması endişesi yoksa, düşük gerilim ile zincir dikiş ekstra uzamalara yardımcı olur. Dikişin uzaması durumunda iplikler kumaşa doğru çekilerek, kuvvet kalktığında eski haline dönerler. Ancak bu durum kumaş ipliklerini kesme eğilimi gösterir ki, bu da dikiş kopması anlamına gelir.

504 üç iğne overlok dikişi

Ulaşılabilir maksimum esnekliği verir. Ayrıca reçme dikişi de esneklik bakımından iyi performans gösterir ve bunun yanında daha az hacimlilik sağlar. Kilit dikiş, zig – zag adımları ile kullanılarak, yüksek uzama ve sağlamlık elde edilebilir. Zincir dikiş, düz dikişe göre birim uzunlukta daha fazla iplik kullandığı için daha esnektir.

Dikiş yoğunluğu arttıkça, santimetredeki iplik miktarı artacağından, dikiş esnekliği belli bir noktaya kadar artar. Bu, iplik gerginliğinin çok iyi bir şekilde, dikiş kısalırken ayarlanması ile mümkün olur. Gerilimin dikiş yoğunluğuna göre ayarlanması ile, farklı dikiş sıklıkları durumundaki dikiş sırıtması aynı kalacak ve %70 ‘in üzerinde esneme sağlanabilecektir.

Dikiş yoğunluğunun, esneklik sağlamak amacıyla belli bir limitin üzerine çıkarılması kumaşın sıkışmasına, dikişin toplanmasına ve kumaşın uzamasından sonra tam olarak rahatlayamayıp, zayıflayarak bozulmasına sebep olur.

Dikiş ipliği tipi de dikiş uzaması açısından önemlidir. Pamuk iplikleri %6–8, orta kalınlıktaki sentetik iplikler iyi dikiş performansını kaybetmeden %15-20, kalın sentetik iplikler %25 uzama gösterirler. Eğer fazla bir uzama artışı isteniyorsa, %30 uzamaya sahip eğrilmiş polyamid iplikler kullanılabilir. Ancak bu iplikler, iğne ipliği olarak değil, alt iplik olarak düz ve zincir dikişlerde kullanılarak maksimum uzama, düzgün bir dikiş ve dikiş esnekliği sağlanabilir. İpliğin bobinden minimum gerilim ile boşalması tam bir dikiş uzama potansiyeli için gereklidir.

Dikiş Dayanımı

Bir giysinin dikiş ömrü, diğer materyaller kadar uzun ve son kullanım zamanına uygun olmalıdır. Daha erken bir zamanda iplik veya kumaşta bir büzülme olursa bu dikiş bozulması olarak düşünülebilir. Kot pantolon, iş giysileri, iç giyim ve okul giysileri büyük bir aşınmaya maruz kalmaktadır. Bu nedenle dikişler bu aşınmayı karşılayacak şekilde oluşturulmalıdır. Giysiler üzerine gelen ilk aşındırıcı etki dikim işleminin kendisi ve dikim sırasında iğne ipliklerindeki kuvvet kaybıdır. Dikiş sırasındaki bir ipliğin dayanımı; dikiş tipi, dikiş dengesi, dikiş gerginliği, dikiş adımı, iplik tipi ve dikilecek materyalin yapısı olmak üzere birçok faktöre bağlıdır.

Yüksek gerilim altında dikilen dikişler, düşük gerilim altında dikilenlere göre daha az hassastır. Ayrıca zincir dikişlerdeki ilmek ipliklerinin ömrü, dikiş dengesi sağlandıkça artış gösterir. Dolayısıyla iğne ipliği ile ilmek ipliği arasındaki oran 1: 1 olmalıdır. Tüm bu etkiler ipliğin malzeme içinde daha iyi yataklanarak dikişin korunmasını sağlarlar. Dikiş sıklığının artışı sürtünmeyi arttıracağı için aşınma dayanımını azaltır.

Yoğun dokunmuş ve kaplanmış kumaşlarda dikiş yüzeyde kalacağı için yıpranma daha fazla olacaktır. Kullanım yerine bağlı olarak özel efektli dikiş ve kumaşlarda kullanılacak ipliklerin aşınma mukavemetleri yüksek olmalıdır.

Sentetik iplikler, eğrilmiş polyester kaplanmış pamuk ipliği ve polyester kaplanmış nüveli iplik daha iyi dikiş performansı gösterir. Kalın ipliklerdeki aşınmaya maruz lif sayısı fazla olacağından aşınma dayanımı artacaktır. İnce ve fazla bükümlü ipliklerde aşınma daha az olacaktır.

İpliklerin ve dolayısıyla dikişin aşınmaya karşı direncini arttırmak için; dikim esnasında iplikleri yağlamak, iplik üretiminde uzun elyaflı ve yüksek dirençli hammadde kullanmak ve ipliğe gaze işlemi uygulamak yararlı olacaktır.

Dikiş Güvenliği

Dikiş güvenliği, dikişin iplik veya kumaş kopması veya dikiş kayması sonucu dikişlerin bozulmaması şeklinde düşünülebilir. Dikiş güvenliği; dikiş adım güvenliği, dikiş adım tipi ve kalitesi gibi faktörleri de içerir.

Bir dikiş adımında iplikler birbirleri içerisinden 3 farklı şekilde geçebilir. Tüm bu tipler dikiş güvenliğini etkiler ve her bir tip farklı güvenlik dereceleri ile açıklanır.

Kilit dikişli bir dikim işleminde bir ipliğin kopması, diğer dikiş adımlarında, boyuna ve çapraz uygulanan gerilimlere, kumaş uzaması ve iplik yüzeyine bağlı olarak geri çekilme olabilir. Dikiş güvenliği açısından dikim işlemi sonunda dikişlerin arkadan teyellenerek sağlamlaştırılması önemlidir.

Uygulamada en az güvenli dikişler, tek iplik zincir dikişlerdir. Çünkü bu dikişler, bir iplik ilmeğinin aynı ipliğin oluşturduğu başka bir ilmeğin içinden geçirilmesi ile oluşturulmuştur. Bu sebeple son dikiş düzgün kilitlenmemişse, bir iplik kopuşu ve dikiş kayması ile dikişin çözülmesi çok kolaydır. Dikkatli iplik seçimi, her bir dikişin iç sürtünmesini arttırarak, geri kaçma eğilimini azaltabilir. İğne ipliklerinin, bir veya daha fazla farklı ipliğin oluşturduğu, tek veya çoklu ilmekler arasından geçerek oluşturduğu dikiş tipinde halen geri kaçma eğilimi söz konusudur. Ancak iç sürtünmenin artışı ve pürüzsüz iplik yüzeyi durumunun ön plana çıkması ile çoğu kez iplikler fazla kaçmadan, dikiş içerisinde karışım ortaya çıkar. Diğer önemli husus ise, zayıf dikiş hatlarının sonlarının çapraz dikiş ile sağlamlaştırılmaları ve punteriz dikiş ile iplik sonlarının dikiş hattına alınmalarıdır.

Anlaşılacağı üzere, dikiş tipi, bir dikiş hattındaki ipliğin kopuşunu etkileyen ilk ihtimaldir ve dikişin ileride açılma derecesini belirler.

Dikiş kayması, bobin kopçasındaki hatadan veya ilmek yapısının iğne ipliğindeki ilmeği çekmesi ile ortaya çıkar. Eğri iğneler, iplik ölçüsü ve tipine uygun olmayan iğneler, yanlış iplik gerilimi, zayıf baskı ayağı ve iğne deliği ve açıklığının büyük oluşu dikiş kaymasını etkiler. Bu durumda kumaş iğne ile aşağı – yukarıya oynar, bu da istenmeyen bir durumdur.

Dikiş Rahatlığı

Bu faktör, ilk dört faktörün uygulanmasına bağlı olarak ortaya çıkacaktır. Dikişler kendi çevrelerinde, beden karşısında bağlanmış olabilirler ve vücuda bir çıkıntı veya sertlik hissi verebilirler. Bunun sebebi uygun olmayan dikiş adımı, dikiş veya dikiş ipliği seçimidir. İplik sonları veya etiket köşeleri de bölgesel rahatsızlık oluşturabilirler.

Bir dikiş beden karşısında bağlanmışsa, dikiş ipliği kopuşu yüksek bir olasılıktır ve kumaş uzamasının dikiş uzamasından daha fazla olacağı düşüncesi hakimdir. Bir dikiş rahatsız edici bir sırt oluşturuyorsa, bunun sebebi kapalı bir overlok veya açık dikişe göre daha hacimli ve emniyet dikişli bir dikiş hattının oluşturulmuş olmasıdır. Bunun alternatifi olan açık bir dikiş hem daha maliyetli hem de dikiş adımı tipleri bakımından yetersiz uzamaya sahip olacaktır. Sert bir tutum gösteren bir dikiş, kenarları düzgünleştirmek için yapılan overlok ve reçme dikişinde ilmek ipliği olarak tekstüre iplik kullanılarak yumuşatılabilir.

Karşılaşılan dikiş problemleri

Dikiş İpliğinin Kopması

Dikiş ipliği herhangi bir sebepten dolayı üzerinde meydana gelen gerilimin artması ile zayıf yerinden kopar. Dikiş ipliğinin kopması, uygun dikiş makinesi, dikiş tipi ve dikiş ipliğinin seçilmemesinden kaynaklanabilir. Bunlardan başka yüksek iplik gerilimleri, iğne ucu ile iğne gözünün bozuk olması ve çok kalın bir iğnenin kullanılması da dikiş ipliğinin kopmasına neden olabilir.

Endüstriyel düz dikiş makinelerinde, yüksek hızlı dikiş sırasında dikiş ipliklerinde hasarlar oluşmakta ve bu da mukavemet azalmasına sebep olmaktadır. Taramalı elektron mikroskopta (SEM) yapılan çekimlerde, hasarın daha çok iğne ipliğinin bağlantı noktasında ortaya çıktığı görülmektedir. Dikiş ipliğindeki liflerde, periyodik gerilimler sonucu yarıklar oluşmakta ve sonuçta iplik kopmaları meydana gelmektedir.

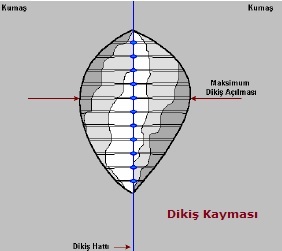

Dikiş Kayması

Dikiş kayması (açılması), kumaştaki dikişlerin yük etkisi altında açılması durumuna verilen isimdir. Dikiş kayması esas olarak kumaş yapısına bağlıdır. Dikiş kaymasına çok sık rastlanmamaktadır. Ancak gevşek yapılı kumaşlarda daha sık görülmektedir. Bir dikiş kendi yönüne dik açılarda esnediğinde dikiş kayması normal olarak meydana gelir. Eğer dikiş açılması göze çarpacak şekilde ise, dikiş kusuru olarak sayılır.

Kumaş mekanik özelliklerinden yola çıkılarak dikiş kayması üzerinde yapılan araştırmalar dikiş kaymasının, kumaşın eğilme, yırtılma ve şekil alabilirlik özelliklerinden etkilendiğini göstermiştir.

Düşük eğilme rijitliği, dikiş görünümü açısından zararlıdır. Bununla birlikte oldukça düşük şekil alabilirlik, kumaşın dikiş esnasında oluşan kuvvetlere adaptasyonunu önler, dikiş alanında dikişin oluştuğu noktada dikiş ipliğinin kütlesinden dolayı kumaş kesme deformasyonuna sebep olur. Bu yolla sebep olunan kumaş kesme deformasyonu, dikiş oluşum alanında kumaş uzaması ile sonuçlanır.

Dikiş kayması, kesme kuvvetlerinin arasındaki etkileşimden ve dikiş oluşum alanındaki kumaş uzamasından dolayı meydana gelen bir dikiş deformasyonudur.

Dikiş Sırıtması

İki kumaş parçası düz bir dikiş ile birleştirildiğinde ve yine bu dikiş dik açılarda zorlandığında, dikiş kopmadan önce iki kumaş arasında bir yarık açılabilir.

Bu, dikiş sırıtmasıdır ve dikiş gerilime ve yoğunluğu ayarlarıyla kontrol edilebilir.

Yapılan araştırmalar sonucu; dikiş sırıtma miktarının, dikiş sıklığı azalması ve iplik esnekliğinin artması ile arttığını göstermektedir. Kumaşa uygulanan yük, kumaş deformasyonuna ve daha sonra da dikiş deformasyonuna sebep olur. Bu nedenle, kumaş esnekliği artarsa, dikiş sırıtmasının miktarı azalır.

Dikiş Atlaması

Dikiş hattında, bir veya daha çok dikiş adımının oluşamaması dikiş atlaması olarak bilinir. Dikiş atlamaları dikiş oluşumunda, kavrayıcı veya lüperin iğne ipliği halkasını yakalayamamasından dolayı oluşur.

İyi bir dikişte, iplik hasarı ve kopuşunun yanı sıra, dikiş atlamasının da olmaması istenir. Özellikle zincir dikiş ve otomat dikiş makinelerinde bu durum daha da önemlidir. Seyrek dikiş atlamaları göz ile fark edilmeyebilir. Ancak bu atlamalar tamir edilmezlerse daha sonra dikişin tamamen sökülmesine yol açabilirler. Dikiş atlamasının nedenlerinden en önemlileri, iğne ile kavrayıcı uç arasındaki mesafenin ve dikiş plakası üzerindeki iğne deliğinin uygun olmamasıdır. Yanlış iğne sistemi, ipliğin hatalı geçirilmesi, baskı ayağı baskısının çok düşük olması ve kavrayıcı ucun veya lüperin ayar bozukluğu da dikiş atlamasına sebep olabilir. Dikiş atlaması probleminin düzeltilmesi için, dikiş makinesinin zamanlamasını düzenlemek, hatalı parçaları değiştirmek ve makineyi temizlemek gerekir.

Dikiş Büzülmesi

Konfeksiyon teknolojisinde büzülme, düz bir kumaş üzerinde dikiş hattı boyunca oluşmuş dalgalı görünümdür. Büzülme ya hemen ortaya çıkar ya da ilk başta ortaya çıkmayıp giysinin ütülenme, yıkanma gibi işlemlerinden sonra görülebilir.

Dikiş büzgüsü, sabit bir yük altında orijinal kumaş üzerinde dikilmiş kumaşın kalınlığındaki yüzdesel artış ölçülerek belirlenir.

Dikiş iğnesi, kumaşa her batışında atkı ve çözgü ipliklerini iterek onların yer değiştirmelerine sebep olur ve bu sırada birtakım gerilimlere maruz kalır. Bu gerilim; kumaşın yapısına, kalınlığına, mekanik özelliklerine, dikiş iğne aralığına ve dikiş uzunluğuna bağlıdır. Dikiş iğnesi, dikiş oluşum yönünde parçalar üzerinden ayrıldığında, iğne deliği açıklığı alanında atkı ve çözgü ipliklerinde kısmen ya da tamamen relaksasyon meydana gelir. Bu, atkı ve çözgü ipliklerinin elastik özelliklerine bağlıdır. Bu yüzden iğne ve bobin ipliğinin kilitlenme alanında aşınma kuvvetlerinden dolayı dikiş oluşumu anında çalışma parçaları sıkışır. Bu yolla meydana gelen dikiş merkezi yönündeki deformasyon, atkı ve çözgü ipliklerinin gerilimlerinde artışa sebep olabilir. Tekrarlı delinmeler boyunca, dikiş iğnesi kumaş atkı ve çözgü iplikleri arasında yönünü bulmak zorundadır ve iplikler tekrar birbirleri arasından itilirler. Atkı ve çözgü ipliklerinin tekrarlı yer değiştirmesinden dolayı tekstil yüzeyinde yapısal deformasyon meydana gelir. Eğer gerilim, elastikiyet sınırından daha yüksek olursa, kumaşta plastik deformasyon olarak kendini gösterir.

Bu deformasyon dikiş büzgüsü olarak yansır. Bu durum dikiş kalitesi üzerinde olumsuz bir etkiye sahiptir.

Dikiş büzgüsünün önemli sebeplerinden bir tanesi de dikiş makinesinin iğne-iplik tansiyonun iyi ayarlanmamış olmasıdır. Genelde iğne-iplik tansiyonunun yüksek olduğu dikiş makinelerinde dikiş büzgüleşmeleri meydana gelir. Böyle dikiş makinelerinde büzgüleşmeyi azaltmada sert iplikler yumuşak ipliklere göre daha uygundur. İğne-iplik tansiyonunun düşük olduğu makinelerde ise, yumuşak iplikler sert ipliklerden daha uygundur.

Dikiş büzüşmesine neden olan diğer önemli faktör ise yıkamadır. Günümüzde üretilen kumaşların büyük çoğunluğu sabit boyut niteliğini taşır. Kullanımları sırasında enden ve boydan çekmezler. Çünkü bu kumaşların hammaddeleri çoğunlukla sentetik veya sentetik-doğal liflerin karışımıdır. Doğal liflerden yapılan iplikler nemi emdikleri zaman çapları genişler ve boyları kısalır. Normalden fazla nemli pamuk ipliği ile dikilen kumaşta toplanma ve dikiş büzüşmesi meydana gelir. Kumaş kuruduğunda, iplikler eski uzunluklarına dönseler bile kumaş üzerindeki büzüşme kaybolmaz. Islak durumdaki pamuk ipliği %4–7 arasında çeker. Bu oran merserize pamuk ipliklerinde %3 tür. Yıkama suyunun sertlik derecesi de çekme oranını etkiler.