ana sayfa (5)

Tekstil üretim prosesleri temel olarak lif üretimi, iplik üretimi, dokuma, örme, dokusuz yüzey (Nonwoven) yapısında bir tekstil yüzeyinin elde edilmesi, bu yüzeyin boyama, baskı ve apre gibi işlemlerle terbiye edilmesi prosesleridir. Burada hammadde lif olup, hammaddenin kesikli veya kesiksiz olmasına göre farklı yöntemlerle iplik üretimi gerçekleştirilmekte akabinde dokuma veya örme işlemi ile tekstil yüzeyi haline getirilmektedir. Herhangi bir iplik üretim aşaması olmadan çeşitli yöntemlerle (kimyasal, ısıl, mekanik etkilerle) tekstil yüzeyinin oluşturulması ise dokusuz yüzey oluşumu olarak ifade edilmektedir.

Dokunmuş kumaşlar, tüketicinin kullanımına sunulmadan önce, kullanılacağı yere uygun bazı özelliklerin kazandırılması amacıyla terbiye işlemlerinden geçirilirler. Uygulanan bu işlemler hammaddeye göre değişiklik göstermekle beraber ön terbiye, renklendirme (boyama ve baskı) ve bitim işlemleri olmak üzere bir takım proseslere tabi tutulurlar. Mamulün türüne ve kullanım alanına bağlı olarak, terbiye işlemlerinden bazı adımlar proses dışı kalabilmekte veya ilave bir takım prosesler uygulanabilmektedir. Terbiye sonrası mamul kumaşların göreceği son işlem ise konfeksiyon aşamasıdır.

Tekstil sektöründe iplik kalitesi büyük öneme sahiptir. Dokusuz yüzeyler hariç tekstilin her dalında iplik kullanılmaktadır, bu sebeple iplik kalite özelliklerinin yeteri kadar iyi olması gerekmektedir.İpliğin istenilen vasıflarda olması kumaşta istenilen özeliği kazandıracaktır. Kaliteli üretim yapabilmek, ham madde kayıplarını en aza indirerek fabrikada üretim maliyetini azaltabilmek, zamandan tasarruf sağlamak ve kârlılığı artırabilmek için kullanılan ham maddenin iplik yapılabilirlik özelliklerinin iyi bilinmesi gerekmektedir. Bu bilgi ve beceriler sektörde planlama, üretim ve kalite kontrol bölümlerindeki iş ve işlemler için temel oluşturacaktır. Bu nedenle ham madde testleri ile bu işlemlerin yapılmasında kullanılan cihazların kullanımını ve çıkan sonuçların yorumlanmasının iyi bilinmesi önem taşımaktadır.

Kalite;

Bir mal veya cismin kullanımında tasarlanan amaçlara uygunluk derecesidir. Bir ürün ve hizmeti, müşterinin isteklerine cevap verebilecek özelliklerde, en uygun maliyette, rekabet koşullarına uygun şekilde üretmektir. Bir ürün veya hizmetin, belirlenen veya olabilecek ihtiyaçlarını karşılama kabiliyetine dayanan özelliklerin toplamıdır. Tekstil ürün alıcısını ilk planda etkileyen faktörler, dış görünüş ve fiyat olabilir. Ancak mukavemet, ısı tutma, kolay temizlenebilme, kolay kuruyabilme, ütü tutma gibi kullanım sırasındaki özellikler de tüketiciyi büyük ölçüde yönlendirir. Uzun süreli kullanım düşünüldüğünde bu özellikler yani kalite faktörü ön plana çıkar. Hata ya da düzgünsüzlüklerin sebepleri çok çeşitlidir ve kaynaklarının bulunabilmesi bir tekstil işletmesi için büyük önem taşır. Hata kaynağının tespiti ancak üretimin her aşamada kontrol altına alınmasıyla sağlanabilir.

Tekstil endüstrisinde kalite kontrol sistemleri

1-Mamul tasarımının geliştirilmesi,

2-Daha ucuz ve kolay işlenebilir malzeme seçimi,

3-İşletme maliyetlerinin azaltılması,

4-İşçilik ve malzeme kayıplarının en aza indirilmesi,

5-Üretim hattında oluşabilecek problemlerin giderilmesi,

6-Personelin moralinin yükseltilmesi,

7-Müşteri memnuniyetsizliğini azaltmak,

8-Rekabetin artırılması,

9-İşçi ve işveren ilişkilerinin geliştirilmesidir.

Kalite Kontrolü Etkileyen Faktörler

Kalite kontrolü etkileyen faktörlerin başında üretim araçları ve yöntemleri gelmektedir. Son yıllarda gelişen otomasyonun kalite kontrolü üzerinde büyük etkisi vardır. Bunlar;

1-Ham madde,

2-Tesis, makine ve üretim yöntemleri,

3-Teknolojik seviye,

4-İnsan gücü (yönetici, teknisyen, iĢçi),

5-Pazar ve tüketici özellikleri,

6-Mali olanaklar,

7-Eğitim düzeyi olarak sınıflandırılabilir.

Kalite Kontrol Yöntemleri

Amacı problemin niteliğine, pratik zorluklara ve maliyet faktörlerine göre geliştirilen kalite kontrol sistemi içerisinde çeşitli yöntemler vardır.

Test yöntemleri

Ham madde yarı mamul ve mamul maddelere ait çeşitli özelliklerin saptanması için uygulanan yöntemlere test yöntemleri denir. Test yöntemi; seçilen ölçüm aleti ile yapılan ölçümleri, sonuçların değerlendirilmesini, ölçümlerde farklılık varsa standart sapmanın hesaplanmasını ve elde edilen sonuçların standartlarla karşılaştırılmasını kapsar.

Muayene yöntemi

Muayene, ham madde, yarı mamul ve mamulden beklenen fiziksel ve kimyasal değerlerin saptanması için yapılan testlerdir. Bu testler sübjektif olarak yapılacağı gibi ölçme veya sayma olabilir.

İstatistiksel kalite kontrol

Örnekleme teorisine dayanır. Periyodik olarak kalitenin sürekli kontrol kartlarına işlenerek izlenmesi prensibine dayanır. Kümenin tümü üzerinde kontrol yapmanın olanaksız ya da çok pahalı olduğu durumlarda periyodik zaman aralıkları içerisinde küçük örnekler üzerinde ölçümler yapılır. Bu ölçümlerin nedeni üretimin kalitesinin belirlenmesi için bilgilerin toplanması ve hata nedenlerinin tespit edilerek düzeltici önlemlerin alınmasıdır.

Proses kontrolü

Bitmiş ürün ya da mamul üzerinde yapılmayıp üretilmekte olan ürün üzerinde yapılmaktadır.

Kalite Standartları

Standart, çeşitli mal veya hizmet tiplerinin azaltılarak sadeleştirilmesi, en ekonomik tiplerin seçimidir. İşletmelerin esas amacı müşterinin istekleri doğrultusunda kaliteli ürün üretmektir. Bunun yanında işletmenin daha kaliteli ürün üretebilmek için ürettiği ürünlerden kâr etmesi gerekir. Standartlaşmanın amaçlarını aşağıdaki gibi sıralayabiliriz.

1-Üretimde, mamul ve parça sayısını azaltarak üretim maliyetlerini düşürmek

2-En iyi şekilde kaliteli mal ve hizmet üreterek tüketicinin çıkarlarını korumak

3-İşçilik ve makine verimliliğini artırmak

4-Çalışanların sağlığını korumak ve güvenliği sağlamak

5-Malzeme kayıplarını en aza indirmek

6-Üretilen ürünlerin kalitesini yükselterek daha geniş bir alıcı kitlesine ulaşabilmek

7-Tamir bakım ve yedek parça gibi giderleri en aza indirmek

8-Stokları en aza indirmek

Kalite Kontrol İçin Gerekli şartlar

İplik üreten işletmelerde, lifin fiziksel kontrolleri, işletmelerin iplik fiziksel testler laboratuvarında yapılır. İplik fiziksel testler laboratuvarında yapılacak olan testlerin güvenilir olabilmesi için bazı şartlar gereklidir. Bunlar aşağıda verilmiştir.

Numune Alma Teknikleri

İncelemesi yapılacak materyalin genel özelliklerini belirtecek biçimde alınan parçalara numune denir.

Yapılan işleme de numune alma işlemi denir.

Testleri yapılacak olan bütün bir parti elyafın tamamını test etmek mümkün olmadığından o partiyi temsil edecek şekilde numuneler alınır. Laboratuvara götürülen numune, partinin çok ufak bir bölümüdür. Bu numuneden de test numunesi için daha ufak bölümler alınır.

Alınan sonuçlar bütün bir partiyi temsil eder. Test numuneleri doğru olarak alınmadığında elde edilen sonuçlar partiyi tam olarak temsil etmez.

Bu nedenle numune alma çok önemlidir. Değişik numune alma yöntemleri olmasına rağmen numune almanın esası rastgele numune almaktır. Ancak miktarlar çok olduğunda pratikte bunu yapmak güçtür. Ancak çoğu zaman partiden gelişigüzel numune alınması pratik olarak zordur. Tavsiye edilen numune alma metotları bu zorluklar büyük ölçüde göz önüne alınarak hazırlanmıştır. Ön yargı olmadan (sondaj usulü) partinin değişik noktalarından laboratuvar numunesinin alınması demektir.

Numune alma aşağıdaki aşamalarda yapılır.

Lif Kontrolü için Numune Alma

Lif kontrolü yapmak için numune almada çeşitli metotlar kullanılır.

Bunlar lifin cinsine göre değişir.

Pamuk, yün ve sentetik elyafta numune alma yöntemleri farklıdır.

Yün numunesinin balyalardan alınmasında sondaj metodu oldukça iyi netice vermektedir.

60 cm uzunluğunda 12–18 mm çapında bir boru, balya içerisinde elle veya elektrikli matkapla sokulur. Bu şekilde sondaj ile 1 kg laboratuvar numunesi hazırlanır.

Balya sayısına bağlı olarak bazı standartlarda (ASTM) belirtildiği gibi değişik sayıda balyadan numune alınır.

Liflerden test için gelişigüzel numune almada çeşitli metotlar uygulanır ki bunlardan bazıları aşağıda kısaca ele alınmıştır.

Bölgelere ayırma metodu:

Bu metodun esası, laboratuvar numunesinin değişik bölgelerinden ufak tutamlar alıp bu tutamları ikiye ayırdıktan sonra bir parçasını atmak ve kalan ufak tutamları birleĢtirerek test numunesini hazırlamaktır.

Boyama metodu:

Daha ziyade yün için kullanılan bu metotta numune cam üzerine yayıldıktan sonra belli bölgeler boyanır ve daha sonra her iki ucu boyalı lifler alınıp diğerleri atılır.

Yapay liflerden numune alma:

Yapay liflerden numune almada yine yukarıda bahsedilen hususlar dikkate alınarak yapılabilir ve alınan numunelerden yapılan testlere ve sonuçlara güvenilebilir.

Bant Kontrolü İçin Numune Alma

Bantta uygulanacak olan deney yönteminin amacına uygun olarak kovalardan teste gerekli olacak uzunluk ve sayıda bant numunesi alınır.

Fitil Kontrolü İçin Numune Alma

Fitile uygulanacak olan deney yönteminin amacına uygun olarak fitil yumağından teste gerekli olacak uzunluk ve sayıda fitil numunesi alınır.

İplik Kontrolü İçin Numune Alma

İpliğe uygulanacak olan deney yönteminin amacına uygun olarak iplik partisinden çeşitli sayıdaki kopslardan teste gerekli olacak uzunluk ve sayıda numune alınır.

Cihazların Kalibrasyonu ve Personel

Kullanılan cihazların seçimi ve kalibrasyonu yapılan test sonuçlarını etkilemektedir.

Kullanılan cihazlar için firmalar tarafından belirlenen kalibrasyon metotları ya da internasyonel olarak kabul edilmiş metotlar uygulanır.

Cihazların kalibrasyonları periyodik olarak yapılmadıkça alınacak neticelere güvenilmez.

Test cihazlarını kullanan kişinin iyi eğitimli olması şarttır.

Test yapacak kişinin test metotlarını iyi bilmesi ve yeterli tecrübeye sahip olması gerekir.

Personelden kaynaklanan hatalar test sonuçlarının güvenilirliğini zedeler.

Kalite Kontrol Laboratuvarının Özellikleri

Optimum oluşturulabilen en uygun ortam anlamına gelir. Optimum laboratuvar şartları ise analiz ve deneylerin doğru olarak yapılabilmesi için sağlanması gereken ortamdır. Bunun için aşağıdaki şartlar gereklidir.

1-Laboratuvar, sarsıntı ve hava basınç değişmelerinden etkilenmemek için zemin veya en alt katlarda bulunmalıdır.

2-Laboratuvar kapılarının özel korumalı veya çift kapılı olması gerekir.

3-Işığı yansıtması açısından duvar renklerine ve camlara dikkat etmek gerekir.

4-Sıcak ve soğuk havanın etkilerinden uzak durmak için pencereler çift camlı olmalıdır.

5-Cihazların mümkün olduğu kadar kapı, pencere ve havanın değişim gösterdiği yerlerden uzağa yerleştirilmesi gerekir.

6-Isıtıcı ve klima tesisatı gerekli olup cihazları etkilememelidir.

7-Laboratuvardaki deneylerin pek çoğu karşılaştırma esasına dayandığı için metrekarede aydınlatmanın iyi ve eşit dağılımlı olması gerekir.

8-Cihazların yerleri tespit edilirken güneş ışığının geliş yönü düşünülerek cephe kontrolü iyi yapılmalıdır.

Pencere bulunmayabilir, gün ışığı yerine suni ışıklandırma yapılması tercih edilmelidir.

Laboratuvar Atmosfer şartları

Tekstil liflerinin en önemli özelliklerinden biri de rutubetli atmosferde su buharı, alması kuru atmosferde kaybetmeleridir.

Liflerin rutubet almaları çevrenin nispi rutubetine bağlıdır. Yani rutubet alma, havada mevcut su buharı miktarına değil nispi rutubete bağlıdır.

Lif özelliklerini rutubet alma miktarı büyük ölçüde etkiler.

Rutubet alma çevre atmosferdeki nispi rutubete bağlı olduğundan nispi rutubetin lif özelliklerine etkisi çok fazladır.

Bu bakımdan tekstil materyallerinin fiziksel özellikleri, sabit koşullarda test edilmelidir.

Tekstil materyalinin test edilmesi için uluslararası standart olarak hava koşulları belirlenmiştir.

Laboratuvar standart atmosfer koşulları; 20 °C±2 sıcaklık ve 65% RH ±2 bağıl nem, tropikal bölgelerde ise 27 °C±2 sıcaklık ve 65% RH ±2 bağıl nemli sabit koşulların oluşturulduğu odadır.

Kondisyonlama İşlemi

Tekstil lifleri zamana bağlı olarak nem alıp vermede değişiklik gösterir.

Şöyle ki aynı cins elyaftan alınmış kuru ve ıslak numuneler, sabit atmosfer şartlarında uzun süre bekletilseler bile nem alma miktarları aynı olamayacaktır.

Bunun nedeni başlangıçta sahip oldukları nem miktarlarının farklı olmasıdır.

Dolayısıyla numunenin laboratuvara gelmeden önce hangi şartlar altında depolandığı da deney neticesine etki edecektir.

Liflerin ağırlık, mukavemet, ölçüm gibi birçok fiziksel özellikleri lifte mevcut rutubet miktarına, dolayısıyla çevre koşullarına bağlı olarak değişir.

Bu nedenle tekstil materyallerinin fiziksel özellikleri test edilmeden kondisyonlanmalıdır.

Kondisyonlama, fiziksel muayenede hataları önlemek ve üretimde elyafın işlenmesini kolaylaştırmak için belirlenmiş bir nem düzeyine getirme işlemidir.

Laboratuvarda Kondisyonlamanın Yapılması

Oluşabilecek hataları önlemek için tüm numuneler % 10–25 nispi nem ve 50 ºC‟de değişmez ağırlığa gelinceye kadar kondisyonlama fırınında kurutularak ön kondisyonlamaya tabi tutulur. Daha sonra standart atmosfer şartlarında (% 65 artı eksi 2 nispi nem 20 artı eksi 2ºC) bekletilir ve teste tabi tutulur. İşletme laboratuvarların nem derecesinin ölçülmesinde;

1-Assman psikometrisi cihazı,

2-Termohigrograf nem ölçme cihazı kullanılır.

Kondisyon süresi numune ağırlığının dengeye ulaşması için gereken süre olarak belirlenir. Arka arkaya 2 saat arayla alınan tartımlar da numune ağılığında % 0,25‟ten daha büyük bir değişim olmamalıdır.

İşletmede Kondisyonlamanın Yapılması

İşletme içindeki elyafın kolay işlenebilmesi için kondisyonlanır. Liflerin, yüksek nispi nemli bir atmosferde belli bir süre depolanması ya da kondisyonlama cihazının kullanılmasıyla yapılır.

İşletmelerde kondisyonlama şu amaçla yapılır:

1-Tekstil materyallerinin nem dengesinin sağlanması için % 65 rutubet ve 20 derecede rutubet miktarını değiştirmek

2-Ham madde, işlenmiş hâldeki elyafın içerdiği nem miktarının oranını saptamak

3-Tekstil materyalini denge hâline getirmek ve sonra atmosfer şartlarına (20 derece ve % 65 nem) maruz bırakmak yoluyla aradaki oranı bulmak,4-Standart gereği kazanma ölçüsüne uygun olacak şekle gelinceye kadar tekstil materyalinin bir miktar su absorblamasına izin vermek.

Günümüz rekabet ortamında işletmelerin varlıklarını devam ettirebilmeleri, hedef pazarlarda yer alan müşteri ve tüketicilerin ihtiyaçlarını, rakiplerine göre daha iyi tatmin etmelerine bağlıdır. Bu durum pazarlama anlayışının özünde var olan bir yaklaşımdır. Bu bağlamda, işletmenin tüm bölümleri ve çalışanları tarafından benimsenmesi gereken bir anlayıştır. Aksi takdirde, müşteri ve tüketici tatminini sağlamak mümkün olamayacaktır.

Pazarlama bilimi 1900’lü yılların başlarında Amerika Birleşik Devletleri’nde ortaya çıkmıştır. Daha sonra hızlı bir gelişme kaydederek diğer ülkelere yayılmıştır. Pazarlama kapsamında 1950’ye dek fiziksel dağıtım, satış ve satış yönetimi konularına önem verilmiştir. Ancak 1960’lardan sonra;

- Pazarlama karması

- Pazarlama yönetimi

- Örgütsel pazarlama

- Sosyal pazarlama

- Uluslararası pazarlama

- Hizmet pazarlaması

Gibi yeni kavramlar geliştirerek pazarlamaya daha genis bir bakış açısı kazandırılmıştır.

Pazarlama bilgisinin ortaya çıkmasında iktisatçılar önemli rol oynamışlardır. İktisatçıların fiyat ve arz-talep gibi konularla ilgili bakış açılarının tek yönlü olması ve çözüm getirme konusunda yetersiz kalmalarının bir neticesi olarak ortaya konan çözüm arama çabaları pazarlama biliminin dogmasına neden olmuştur.

Pazarlama, temelde insanların ihtiyaç ve isteklerini karşılamaya yönelik bir mübadele (değişim) işlemdir.

Pazarlama, kişisel ve örgütsel amaçlara ulaşmayı sağlayacak mübadeleleri gerçekleştirmek üzere fikirlerin, malların ve hizmetlerin geliştirilmesi, fiyatlandırılması, tutundurulması ve dağıtılmasına ilişkin planlama ve uygulama sürecidir.

Pazarlama; bir işletmenin ürünlerine olan talebi belirlemek, uyarmak, doyurmak, ürün ve hizmetleri en etkin biçimde hazır bulundurarak talebi karşılamak ve kâr elde etmek üzere yapılan işletme faaliyetleridir

Kişilerin ve örgütlerin amaçlarına uygun sekilde değişimi sağlamak üzere, malların hizmetlerin ve düşüncelerin yaratılmasını, fiyatlandırılmasını, dağıtımını ve satış çabalarını planlama ve uygulama sürecidir.

Pazarlama bir işletmenin hedef olarak seçtiği tüketici ile işletme arasında iletişim ve değişimi amaç edinmiş faaliyetler bütünüdür.

Pazarlamanın satış yapmak ile aynı şey olduğu görüsü yalnızca halk arasında çok yaygın olan bir görüş değil, aynı zamanda bir çok is adamının da sahip olduğu bir görüştür. Satış yapmak tabii ki pazarlamanın bir parçasıdır, fakat pazarlama, satış yapmaktan çok fazlasını gerektirir.

Pazarlamanın üç temel niteliği vardır:

- Pazara dönük olma

- Bilimsel yöntemleri kullanma

- İşletme fonksiyonlarını bütünleştirme

Pazarlamanın uygulama alanları

Hizmet pazarlaması

Hizmet pazarlaması kavramı, son yıllarda sıkça sözü edilen bir kavramdır. Kavramın ortaya çıkısında hizmet işletmelerinin pazarlama tekniklerini kullanmaya başlamalarıdır. Aslında manüel pazarlaması teknikleri hizmet işletmelerince de aynen kullanılabilecek geçerliktedir.

Endüstriyel mal pazarlaması

Yakın zamana kadar endüstriyel mallarda pazarlama faaliyetine gerek olmadığı inancı yaygındır. Bu mallarda reklama, satış çabalarına, özel indirimlere gerek olmadığı zannediliyordu. Günümüzde teknolojik gelişme endüstriyel mal üreticilerinin sayısal olarak artması bu malların üreticilerinin de pazarlama tekniklerini keyfetmeleri sonucunu yaratmıştır.

Kâr amacı gütmeyen kuruluşların pazarlaması

- Kamu hizmetleri pazarlaması

- Sosyal pazarlama

- Politik pazarlama

Pazarlamanın temelini

- Pazar bilgisi toplama

- Pazar bölümlendirme ve hedef

- Pazar seçimi

- Mamul planlama ve geliştirme

- Fiyatlandırma

- Dağıtım

- Tutundurma

Oluşturmaktadır. Uluslararası pazarlamanın temelini ise; an basit sekliyle, bu faaliyetlerden birinin veya birkaçının ulusal sınırlar dışında yapılması, en karmaşık sekli ile bu faaliyetlerin birçok ülkede yerine getirilmesi oluşturmaktadır. Daha düzenli bir tanım vermek gerekir ise;

“Uluslararası pazarlama, kişisel ve örgütsel amaçlara ulaşmayı sağlayacak mübadeleleri (değişimleri) gerçekleştirmek üzere malların, hizmetlerin ve fikirlerin geliştirilmesi, fiyatlandırılması, tutundurulması ve dağıtılmasına ilişkin olarak birden çok ülkede yapılan planlama ve uygulama sürecidir”.

Bu sekilde tanımlanan uluslararası pazarlama kavramını, uluslararası ticaretten ayırmak gerekir. Uluslararası ticaret, malların ve sermayenin ulusal sınırlar dışına akışıyla ilgilidir.

Uluslararası ticaret konularının analizinde temel;

- Ödemeler dengesi

- Kaynak transferlerinin sınırlar ötesine akısını etkileyen ticari ve parasal

Şartlardır. Bu genel iktisat kuralı, işletmelerin pazarlama çabalarına özel bir ilgiyi ihmal eden, ulusal düzeyde bir “makro pazar” görüntüsü verir. Uluslararası pazarlama ise, mikro düzeyde pazarlarla ilgilidir ve analiz birimi olarak bir işletmeyi ele alır. Burada analizin odak noktası, bir mamulün ülke dışında nasıl ve neden başarılı veya başarısız olduğu ve pazarlama çabalarının bu sonucu ne sekilde etkilediğidir.

Bir işletme dış pazarlara açılmayı düşünürken şu beş konuda karar vermek zorundadır:

- Uluslararası pazarlama kararı. İşletme yönetimi her şeyden önce dış pazarlara açılıp açılmama konusunda karar vermelidir.

- Pazar seçim kararı. Burada, yönetim hangi pazara ya da pazarlara gireceğine karar vermelidir.

- Pazara giriş sekli. Bu aşamada yönetim dış pazar ya da pazarlara en uygun giriş yöntemini belirler. Mesela, seçilen pazarlara dolaysız ihracatla mı, lisans verme yolu ile mi, yoksa yurt dışında üretim yolu ile mi girilmelidir.

- Pazarlama karması. Kararlaştırılır. Bu aşamada, işletme yönetimi dış Pazar çevresinden uygun gelecek olan pazarlama karması belirler.

- Örgütleme kararı ile pazarlama faaliyetlerini yürütmek için uygun bir örgüt yapısı oluş Tüm bu kararlar belli verilere göre dayanılarak verilir ve çoğu kere de bunun için pazarlama araştırmalarına gerek duyulur.

Uluslararası pazarlamayı etkileyen bir takım çevresel faktörler mevcuttur. İletişim ve ulaşımda sağlanan teknolojik ilerlemelerin dünya ölçeğinde hızla kabul görmesi ve yayılması, işletmelerin yeni kaynakları ve pazarları aramasını kolaylaşmış ve işletmeciler için dünya küçük bir köy haline gelmiştir. Ayrıca uluslararası ticaret engellerinin ortadan kaldırılması çabaları ve bu yönde yapılan karşılıklı anlaşmalar ve sağlanan gelişmeler işletmelerin yurtdışı pazarlara girişlerini kolaylaştırmış ve uluslararası pazarlamanın gelişmesini hızlandırmıştır. Uluslararası pazarlama yöneticileri, pazarlarını ve tüketicilerini etkilemede başarılı olabilmek için hedef kitlelerini ve onların yasadıkları çevreyi çok iyi tanıyıp sahip oldukları farklı kültürel özellikleri analiz etmek zorundadır. Hedef kitle hakkında yeterli bilgiye sahip olmadan girişilecek tüm pazarlama çabalarının boşa gitme riski oldukça fazla olduğu için hiçbir pazarlama yöneticisi böyle bir riske katlanmak istemez. Bu sebeple girilecek uluslararası pazar ile ilgili çevresel faktörleri iyi etüt etmek ve bu çevreye uyumlu planlar ve mamuller geliştirmek pazarlama başarısının temelini oluşturmaktadır.

İşletme – pazarlama yöneticilerin üzerinde önemle durması gereken uluslararası çevre faktörleri şunlardan oluşmaktadır:

- Kültürel ve Sosyal Çevre

- Ekonomik Çevre

- Demografik Çevre

- Hukuki – Yasal

- Politik Çevre

İşletmeler, pazar araştırması sonucu, dış çevre faktörlerini de dikkate aldıktan sonra, bu şartlar çerçevesinde kendi imkân ve kaynakları ile talebe uygun mamulleri pazara sunmaya çalışacaklardır.

İşletmenin pazara sunacağı mamulün belirlenmesinde;

İşletmenin kaynakları, yönetim tecrübesi, pazarlama imkân ve kabiliyetleri de etkili olmaktadır. İşte işletmeler gerek dış çevre ve gerekse iç çevre faktörlerinin etkisiyle, alternatif pazarlama stratejileri içerisinde kendilerine en uygun pazarlama strateji veya stratejilerini uygulamak durumunda olacaklardır.

Pazarlama stratejisinde bir amaç pazar seçimi ve buna ulaşmak için bir pazarlama bilesimi belirlenmesidir. Pazarlama stratejisi belirlenirken işletmedeki diğer fonksiyonel bölümler daima göz önüne alınır ve bunlarla koordinasyon ihmal edilemez. Keza çevre daima ön planda tutulur.

Birkaç değişik strateji türü vardır:

- Savunma stratejileri mevcut müşterilerin kaybedilmesini önlemek için hazırlanır.

- Geliştirme stratejileri mevcut müşterilere daha fazla ürün ve hizmet sunabilmek için hazırlanır.

- Saldırma stratejileri yeni müşteriler kazanmak için hazırlanır.

İmalatçı işletmeler açısından alternatif pazarlama stratejilerine geçmeden önce, büyüme amaçlı işletmelerce kullanılabilecek pazarlama stratejilerini genel olarak aşağıdaki gibi belirtebiliriz:

- Pazara giriş stratejileri

- Yeniden formüle etme stratejileri

- Yenileme stratejileri

- Mamul hattını genişletme stratejileri

- Yatay çeşitlendirme stratejileri

- Pazar geliştirme stratejileri

- Pazarı genişletme stratejileri

- Pazar bölümlendirme/mamul farklılaştırma stratejileri

- Dairesel çeşitlendirme stratejileri

- Kümelenmiş çeşitlendirme stratejileri

- İleriye ve/veya geriye doğru bütünleşme stratejileri

Bu sayılan alternatif stratejiler arasından işletmeler, kendi kaynak ve pazarlama kabiliyetlerine uygun bir veya birkaç stratejiyi seçip uygulamak durumundadırlar. Yine belirli periyodlar içerisinde, seçilen ve uygulanan stratejilerin sonuçlarının değerlendirilmesi ve stratejilerde değişiklik yapıp yapmama kararlarının alınmasına da ihtiyaç vardır.

İmalatçı işletmeler bazında düşündüğümüzde ve özellikle küçük ve orta ölçekli imalatçı işletmelerinin esas itibariyle aşağıda maddeler halinde gösterilen stratejilerden birini veya birkaçını uygulamaları hem kendileri hem de genel ekonomi açısından faydalı olacaktır.

- Kaliteli Mamul Yüksek Fiyat Stratejisi

- Genelgeçer Bir Kalite ile Düsük Fiyat Stratejisi

- Tek Mamul Üzerinde Yoğunlaşma Stratejisi

- Birden Fazla Mamulle Satışları Arttırma Stratejisi

- Mamul Farklılaştırma ve//veya Pazar Bölümlendirme Stratejisi

- Marka Bağımlılığı Oluşturmaya Yönelik Strateji

- Marka Çoğaltma Stratejisi

- Aracı Kullanıp Kullanmama ile ilgili Stratejiler

- ı) Satış Sonrası Hizmetlerle İlgili Stratejiler

- Reklamla İlgili Stratejiler

- Enflasyonist Ortamda Pazarlama Stratejileri

Bu alternatifler arasında imalatçı isletmeler de kendi kaynak, imkân ve pazarlama yetenekleri oranında; mal sadeleştirme veya farklılaştırma, fiyat ıskontoları ya da fiyat artışları, alternatif tutundurma araçlarından uygun olanlarını kullanma, dağıtım kanal alternatiflerini azaltma veya çoğaltma stratejilerinden kendi bünyelerine en uygun olanlarını seçebileceklerdir.

Pazarlama amaç ve stratejilerinin geliştirilmesi su safhaları kapsayabilir;

- Mevcut durumun değerlenmesi

- Pazarlama amaçlarının tespiti

- Pazar fırsatlarının değerlenmesi

- Hedef pazarın tayini

Artık günümüzde isletmeler diğerlerinden farklı olabilmek için özel çaba sarf etmektedirler. Rekabet üstünlüğü sağlamak için işletmelerin birtakım değişikliklere imza atmaları gerekmektedir. Son 5-10 yılda Pazarlama alanında önemli adımlar kaydedilmiştir. Günümüzde isletmeler ürettikleri mal ve hizmetleri Internet ortamında rahatlıkla pazarlayabilmektedirler. Bu ise pazarlama stratejilerinde gelinen en son noktadır.

Internet tüm firmalar ama bilhassa küçük firmalar için olduğu kadar orta ölçekli firmaların uluslararası tanınması için büyük fırsatlar sunar. Bu kadar genis bir ağ yapısının kullanılması firmanın basılı reklam tanıtım broşür masraflarını bir elektronik posta (e-mail) listesi ile dağıtabileceği için masrafları da azalacaktır.

Bir firmanın ürününü ya da kendisini tüm dünyadaki potansiyel müşterilere internet vasıtası ile ulaştırması maliyet- etkinlik açısından oldukça uygundur. İlgili ürünün internet de yer alması ile firmalar bir beklenti içerisine girebilirler ancak reklam, elektronik posta (e-mail) ile ilgili sitenin duyurulması ile bunun müşteriler arasında yer etmesi birkaç haftadan birkaç yıla kadar zaman alabilir. Bu da sitenin duyurulması, sitenin ilgi çekmesi ve arama motorları adı verilen veri tabanları arasına girmesi ile mümkündür. İstekli müşterilerin form doldurmak suretiyle bilgilerinin alınması ücretsiz telefondan alış gerçekleştirmesi bu isin yapı taslarını oluşturmaktadır. Bu sekilde direk müşteri ile irtibata geçmek hedeflenmiştir.

İşten işe e- ticaret, yalnızca alıcı ve satıcılar tarafından is yapmak için kullanılan işlemleri otomatikleştirmektir. Bu işlemler normal olarak, ürün ve hizmetlerin Web ’de bulunan diğer işletmelere, çevrim içi satısını içerir.

İnternetin günlük yaşantıya girmesiyle ortaya çıkan ve günümüzde göz ardı edilemeyecek bir büyüklüğe ulasan internet toplumunun alt grupları olan elektronik topluluklar, ticari faaliyetlerin de bu alana kayması nedeniyle, aynı zamanda tüketici olarak da ihtiyaçlarını karşılayabileceği farklı bir araç elde etmiş bulunmaktadır.

Sonuç olarak Internet firmanın büyüklüğüne bakılmaksızın uluslararası pazara mantıklı bir fiyatla/maliyetle girmesine olanak sağlar. Böyle bir küresel markete girmeden önce firmaların pazarlama konseptleri ile ilgili olarak birtakım kararlar almaları organizasyon yapılarını yeniden tanımlamaları gerekmektedir. Bu kararlarda uluslararası fiyatları, küresel markalama, organizasyon yapısı, rekabet ve ödeme hususlarını içerir.

Internet bir firmaya yabancı bir pazara ulaşmada eski geleneksel ortamını bıraktırarak kültürel hukuki ve sosyal sistemlerin genis olarak farklılık gösterdiği bir yeni ortama uyum sağlamayı gerektirir. Bir pazarda geçerli ve yeterli olan pazarlama düşüncesi diğer marketlerde hukuken geçerli olmayabilir. Gizlilik, algılama ödeme problemi, kültürel farklılıklar, uluslararası hukuk vs gibi problemlere rağmen firmalar pazarlamada

İnternetin kullanımına ilişkin yatırımlar yaparak markalarının tanınmasını istemektedirler.

Bu nedenlerle Internet yeni bir pazarlama aracı olarak literatürdeki yerini almıstır.

Pazarlama ile Toplam Kalite Yönetimi İlişkisi

Toplam Kalite Yönetimi, iç ve dış müşteri beklentilerinin asılmasını temel amaç olarak alan, çalışanların bilgilendirip yetkilendirilmesini ve takım çalışmalarıyla tüm süreçlerin sürekli iyileştirilmesini hedefleyen bir yönetim felsefesi olarak tanımlanabilir.

Bu tanım içerisinde kalite, müşteri beklentilerinin karşılanması ve asılması, kalitesizlik ise topluma verilen toplam zararı ifade eder. Müşteri, işletmedeki süreçlerin ürettiği ürün ya da servisi kullanan kimsedir. Bunlardan organizasyon içinde yer alanlara iç müşteri, bu ürün ya da servisleri para ile satın alanlara ise dış müşteri denir.

Toplam Kalite, Japonya’da uygulanan bir yönetim tarzıdır “insana önem veren, motivasyonun paradan başka yollarla da gerçekleşebileceğini savunan, kişileri birbiriyle yarıştırmayarak ekip ruhu oluşturan, ücretlendirmede yasam boyu istihdamı sağlayacak şekilde, kıdemiyle daha yüksek ücret esasına göre para veren ve aynı isi uzmanlaşma yerine, rotasyon yoluyla is zenginleştirmeyi ön plana alan bir sistemdir.

TKY bir işletmenin bütün çalışanlarını, tedarikçilerini ve dağıtım kanallarını kapsayan faaliyetlerin, müşterilerin ihtiyaç ve mantıklı beklentilerini tam, sürekli ve en ekonomik sekilde karşılamak amacıyla planlanması ve uygulamasını sağlayan bir yönetim felsefesidir.

Toplam Kalite Yönetimi, kalite üzerinde yoğunlaşarak müşteri tatmini, çalışanların tatminini öngören ve bütün personelin katılımına dayanan bir yönetim modelidir.

TKYnin;

- T’si, toplamı, tüm çalışanların katılımını, yapılan islerin tüm yönlerini, müşterilerin tümünü ve üretilen ürün ve hizmetlerin tümünü kapsar.

- K’ si, kaliteyi, yani müşterilerin bugünkü beklenti ve ihtiyaçlarını tam ve zamanında karşılayıp, onlara gelecekteki beklentilerini asan ürün ve servisler sunmak demektir.

- Y’si ise, yönetimin her konuda çalışanlara liderlik yapması, çalışanlara örnek model oluşturması ve şirket çapında katılımcı yönetimin sağlanmasıdır. Katılımcı yönetim, her seviyedeki çalışanların önerilerini rahatça sunma imkanının olması ve şirket içinde verilecek kararlarda söz söyleme hakkının bulunmasıdır.

Toplam Kalite Yönetimi, müşteri tatmini yoluyla uzun dönemli başarı sağlamak için bir yönetim yaklaşımıdır. Organizasyonun bütün üyelerinin, proseslerin, ürünlerin, hizmetlerin ve içinde yasadıkları kültürün iyileştirilmesine katılımına dayanır. Ürünler ve hizmetler, tasarımdan teslime kadar tüm aşamalardan, müşteri ve kalite temel alınarak geçirilirler.

THY’nin Unsurları

- Müşteri odaklılık

- Tedarikçilerle iş birliği

- Çalışanların Geliştirilmesi ve Katılımı

- Süreçlerle Yönetme ve Verilere Dayanma

- Sürekli iyileştirme ve Yaratıcılık

- Liderlik ve Kararlılık

- Toplumsal Sorumluluk

- Sonuçlara Yönelme

TKY’nin Sağladığı Sonuçlar

- Organizasyonel sonuçlar

- _ Ürün ve hizmet kalitesinin artması

- _ Maliyetlerin azalması

- _ Kâr artısı

- _ Verimlilik artısı

- _ Etkinlik artısı

- _ Rekabet gücü ve pazar payı artısı

- _ Çalışma hayatının kalitesinin artması ve çalışanların morallerinin yükselmesi

- _ Kültür değişimi

- Toplumsal Sonuçlar

- _ Dış müşteri tatmini

- _ Çevresel kalite anlayışı

Tüketici ve müşteri odaklılığını özünde barındıran pazarlama anlayışının işletmenin bütünü tarafından özümsenmesini sağlamak ve diğer taraftan, uygulamaların denetimini de belirli kriterlere bağlamak amacıyla, 50'li yıllardan başlayarak, günümüze kadar olan süreç içerisinde "Toplam Kalite Yönetimi " olarak adlandırılan yeni bir yönetim anlayışı doğmuştur.

Toplam Kalite Yönetimi, müşterilerin su anki ihtiyaçları göz önünde bulundurularak üretimi gerçekleştiren, yönetimde her kademeden en üst düzeyde katılımı sağlayan ve sıfır hatayı hedefleyen bir yönetim felsefesidir. Bir örgütte bu tür bir felsefenin yerleştirilmesi için son derece radikal kültür değisimlerine hazır olmak gerekir.

Toplam Kalite Yönetimi, yerleşik bir iletişim ağını gerekli ve zorunlu kılmaktadır. Çünkü temelinde sistemin herkese iletilmesi, herkes tarafından benimsenmesi ve üretimin sıfır hata ile yapılması esası yatmaktadır. Bunun için bilişim teknolojilerinin sistemin kurulmasında önemli rol oynayacağı kuskusuzdur.

TKY, yıllarca yönetim bilimci ve mühendisler tarafından ele alınmakla birlikte, Pazarlama-TKY ilişkisi üzerinde etraflıca durulduğunu söylemek mümkün olamamaktadır. Pazarlama yazarlarınca da ihmal edilen bu ilişkinin, işletmelerin faaliyetleri ve dolayısıyla başarıları üzerinde etkisi olabilmektedir.

Pazarlama, bir işletmenin toplam kaliteye yönelik amaçlarına ulaşmasında önemli fırsatlara ve görevlere sahiptir. Söyle ki; pazarlama, TKY'nin birincil amacı olan toplam müşteri tatminini maksimum düzeyde tutmaya ilişkin önemli bir araç konumundadır.

Pazarlama anlayışının işletmelere sağlamış olduğu pazar ve müşteri yönelimli düşünme tarzı ve bu bağlamda, yöneticilere sunmuş olduğu pazarlama araçları, müşteri tatminini gerçekleştirmede son derece önemlidir. İşletmeler, müşterilerin ihtiyaç ve isteklerine cevap verebilecek ürün ve hizmet üretebilmek için pazarı yakından takip edebilmeli, geri bildirim sistemi ile de işletme içerisindeki bütün süreçler bu amaç doğrultusunda harekete geçirilebilmelidir. Gerçekte de pazarlama anlayışının gereği olan bütünleşik ya da bütünleşmiş pazarlama faaliyetleri, işletmenin değişik bölümleri arasındaki uyumu ve bunun gereğini ifade etmektedir.

Pazarlama, aslında TKY'nin başarısı için ön koşul niteliğindedir.

İşletmelerin pazara sunmuş oldukları ürün ve hizmet kalitesinin, müşterilerin kalite beklentilerini karşılayabilmesi için, pazar yönelimli düşünme tarzı ön koşul durumundadır. Kaliteli ürün ve hizmet, müşteri bağımlılığı ve artan pazar payı anlamına geleceğinden, işletmenin kârlılığı da olumlu olarak etkilenecektir. Kısa dönemde, ilk ya da ilave yatırım maliyetlerinden dolayı karlılık düşmesine karşın, orta ve uzun dönemde karlılık olumlu olarak etkilenecektir.

Denilebilir ki pazarlama, işletme içerisinde herkesin sorumluluğu haline gelmiştir. İşletmede çalışan herkes, kendisini müşterinin yerine koyabilmeli ve onun gibi düşünüp, hareket edebilmelidir. Ancak bu sekilde, müşterilerin memnun kalması sağlanabilecektir.

Planlama, şirketin rollerinden yalnızca biri, ancak en yaşamsal olanıdır. Bir şirketin tüzel kişiliği ve is planı onun daha ileriye gitmesine önderlik eder.

Pazarlama planı bu kapsamlı planın en önemli bölümüdür. Bu nedenle pazarlama planı sürecinin, şirket planlama ve bütçe sürecinin bir bölümü olarak yürütülmesi gerekir.

Pazarlama planı şirketin pazarlama hedeflerini belirler ve bunları başarmak için stratejiler önerir. Dönüşümlü olarak, pazarlama planı, gerektiğinde hazırlanabilen bireysel üretim ve planlar için daha küçük pazarlama planlarına ayrılabilir.

İşletmelerde, bütçeden çok yıllı bütçeye, buradan plana, planlamadan stratejik planlamaya ve daha sonra da stratejik yönetim aşamasına geçilmiştir. Yöneticilerin sorumluluk seviyeleri arttıkça planlamaya ayırdıkları zaman da artmaktadır. Stratejik pazarlama planlaması, pazarlama kaynaklarını (fiziki, beşerî ve mali), belirli ve gelecek süreye dönük olarak, pazarlama amaç ve hedefleri doğrultusunda pazarlama fırsatlarına tahsisini öngören bilinçli ve örgütsel bir karar ve seçim sürecidir. Pazarlama faaliyetlerinin başarısı için uygun bir organizasyon ve yönetim sekli ve etkin bir bilgi sistemine ihtiyaç vardır.

Pazarlamada planlama, genis anlamda alındığında pazarlama faaliyetlerinin etkinliğini arttırmak için analiz ve tahmin yapma olarak düşünülebilir. Bu nedenle planlama zorunlu olarak işletmenin gerçekleştirmek istediği amaçlara, bu amaçları gerçekleştirmek için işletmece girişilen faaliyet sistemi ile, başarı için gerekli çaba ve bu çabayı yaratacak işletme kapasitesi ile ilgilidir.

Pazarlama yönetimi, değişimlerin/mübadelelerin etkin ve verimli bir sekil de gerçekleşmesini kolaylaştıracak ve hızlandıracak pazarlama faaliyetlerinin Planlanması, organizasyonu, uygulanması ve kontrol sürecidir. Tanımda yer alan etkinlik kavramı pazarlamaya konu değisim olayının işletme amaçlarına ulaşmada sağladığı katkının derecesini ifade etmektedir.

Pazarlama yöneticisi pazarlama faaliyetlerini yürütürken iki grup değişkenle yüz yüze gelmek durumundadır. Bunlar pazarlama çevresi değişkenleri ve pazarlama karması değişkenleridir. Pazarlama yöneticisi pazarlama faaliyetlerini belirli stratejiler çerçevesinde yapmak zorundadır.

Pazarlama stratejisi geliştirme süreci iki genel kademeden meydana gelmektedir.

- Birinci kademe hedef pazar seçimidir

- İkinci kademe ise seçilen hedef pazara uygun pazarlama karması

Oluşturmaktır.

Hedef pazar bir firmanın ilgisini çekmek istediği benzer (homojen) özellikler sergileyen tüketici (müşteri) grubudur. Pazarlama yöneticileri istekler ve ihtiyaçlar açısından birbirine benzeyen tüketici gruplarını belirleyerek bu grupta yer alan tüketicilere hizmet etmeye çalışacaktır. Pazarlama yöneticisinin yapacağı ilk şey pazarın belirli kriterlere göre homojen özellikler sergileyen bölümlere ayrılmasıdır. Bölümleme işlemini takiben, işletme en iyi hizmet verebileceği veya müşteri tatmini sağlayacağı bir veya daha fazla pazar bölümünü kendine hedef pazar olarak seçecektir. Hedef Pazar belirlen dikten sonra pazarlama yöneticisi seçilen pazar veya pazarlara uygun pazarlama karması oluşturmak zorundadır.

Pazarlama karması seçilen hedef pazardaki tüketicilerin istek ve ihtiyaçların doğrultusunda müşteri tatmini sağlamak amacıyla işletmenin kontrolünde olan değişkenlerden meydana gelen bir karmadır.

Pazarlama karmasının dört elemanı vardır.

Bunlar;

Mamul (product)

Fiyat (price)

Tutundurma (promotion)

Dağıtım (place)’dır.

Bazı pazarlamacılar 4P yaklaşımının günümüz modern pazarlama anlayışını ifade etmekte yetersiz olduğunu öne sürerek, 7P kavramını önermektedirler.

4P’ye ilave olarak öne sürülen diğer üç karma elemanı;

- İnsanlar (people)

- Süreçler (process)

- Fiziksel ögeler (physical evidence)’dır.

İlave 3P’nin önerilmesinin sebebi ise özellikle günümüzde son derece önem kazanan hizmet sektöründe 4P kavramının yetersiz kalmasıdır.

Pazarlama planları, taş üzerine yazılmış kitabelere benzemez. Uygulandıkça, ekonomik koşulların değişmesiyle birlikte, kimi stratejilerin düşünüldüğü kadar etkili olmadığını, üstelik eylem planlarının uygulanmasında gecikmeler olabileceği görülecektir. Bu yüzden tüm pazarlama planları 1 yıllık süreler biçiminde güncelleştirilmelidir.

Pazarlama Planlaması Safhalarına kısaca bakacak olursak; Pazarlama planlaması için, bilgi toplama ve geleceğe ilişkin satış tahminleri yanında, pazarlama planlaması verilerinden hareketle finansal, üretim ve personel planlamasına da girişmek gerekecektir.

Diğer bir deyişle, bu planların pazarlama potasında eritilmesi gerekir. Pazarlama planlaması safhalarını, şu dört baslık altında toplamam mümkündür:

- Misyon ve amaç

- Çevresel faktörlere ilişkin varsayımlar

- Pazarlama amaç ve stratejilerin geliştirilmesi

- Eylem planı

Üst yönetime sunulacak planın başında, bir yönetim özeti de gerekir. Bu özet, planlama faaliyeti bittikten sonra hazırlanır.

İnsanların gereksinimlerini karşılamak üzere, ürün ya da hizmet üretimi ile ugrasanların islerine olan ilgileri arttıkça, çalışma isteklerinde, enerjilerinde ve yaratıcılık güçlerinde de o oranda gelişmelerin olacağı söylemek mümkündür. Üretim yöneticileri, her tür ürünün veya hizmetin gittikçe artan istemi ile karsı karsıya bulunurlar. Böyle olmakla birlikte artan rekabet, bütün çıktıların elden geldiğince kaliteli ve verimli biçimde üretilmesini zorunlu kılmaktadır. Günümüzde nicel yöntemlerde görülen belirgin gelişmeler, üretim yönetiminde de çağdaş çözümlerin uygulanmasına önemle yer verilmesi gerekliliğini vurgulamaktadır.

İmalat, genellikle sipariş esasına dayandığı için üretilen mamuller, birbirinden farklılaşmaktaydı. Diğer bir deyişle, standart tasarım ve üretim söz konusu değildi. Ayrıca, kullanılan makine ve araçlar özel nitelikli değil, genel nitelikli ekipmanlardan oluşmaktaydı.

İlk otomobiller her bir parçanın elle bir araya getirilmesiyle üretiliyordu. Bu yöntem hem çok usta teknisyenler gerektiriyor hem de üretilen otomobiller çok pahalıya mal oluyordu. Bu sorun Amerika’da Detroitli bir otomobil üreticisi olan Henry Ford tarafından çözüldü. Dolayısıyla yirminci yüzyılın başlangıcında 1910-1920 yıllarında buna bir alternatif olarak Amerika’da Henry Ford bir örnek parçalar kullanarak ve bunları yürüyen bir üretim hattında bir araya getirerek ilk seri üretimini gerçekleştirdi. Yani “kitle üretim” sitemini ortaya attı (Fordizm). Burada is, isçilerin önünden geçiyor ve her isçi şasi hat üzerinde ilerlerken basit bir işlem yapıyordu. İlk seri üretilen otomobil olan Ford T modeli 1908 yılında ortaya çıktığında birkaç farklı gövde ve renk seçeneği vardı.

Seri üretici, pahalı ve tek amaçlı makineleri kullanan vasıfsız veya yarı vasıflı isçilerin yaptığı ürünlerin tasarımı için dar sahada eğitimli uzamanlar kullanır. Bunlar standardize edilmiş ürünleri çok büyük miktarlarda hiç durmadan üretirler. Makine maliyetleri çok yüksek ve kesintilere karsı çok müsamahasız olduğundan, seri üretici sorunsuz bir üretim akısı sağlamak için birçok ilave yedekleri (ilave stoklar, isçiler ve alan) tampon olarak bulundurmak zorundadır. Yeni bir ürüne geçmek daha fazla bir maliyet getireceğinden, seri üretici standart tasarımları mümkün olduğunca uzun bir müddet üretimde tutar. Sonuç: Tüketici, çeşitlilik pahasına ve çoğu çalışanların sıkıcı ve cesaret kırıcı bulduğu iş metotları vasıtasıyla düsük fiyata malı elde eder. Bu üretimde az çeşit ile çok miktarda ürünün üretilmesi söz konusuydu. Bu üretim sistemi ile Henry Ford araba üretiminde devasa diyecek miktarda araba üretimini gerçekleştirdi. Kısa sürede bu sistemi tüm dünya benimsemiştir.

Daha sonra 1950 yıllarında Toyota Üretim Sistemi yani Yalın Üretim Sistemi ortaya çıkacaktır. Günümüzde “yalın üretim” diye adlandırdığımız üretim ve yönetim sisteminin temelleri 1950’lerde Toyoda ailesinin bireylerinden mühendis Eiji Toyoda ve beraber çalıştığı mühendis Taiichi Ohno’nun öncülüğünde, Japon Toyota firmasında atılmıştır.

Yalın üretici, emek zanaat bağımlı ve seri üretimin avantajlarını birleştirir ve bu sayede öncekinin (Emek zanaat) yüksek maliyetinden ve sonuncunun (Seri üretim) katılığından sakınmış olur. Bu uçta, yalın üreticiler, muazzam çeşitlilikte ürün hacimleri üretmek için kurulusun her düzeyinde çok yönlü eğitilmiş isçi ekipleri çalıştırırlar ve yüksek düzeyde esnekliği olan, otomasyonu gittikçe artan makineler kullanırlar. Yalın üretim “yalın” dır, çünkü seri üretimle kıyaslandığında her seyin daha azını kullanır

(Fabrikadaki insan gücünün yarısını, imalat alanının yarısını, araç gereç yatırımının yarısını, yeni bir ürünün yarı zamanda geliştirilmesi için gereken mühendislik saatlerinin yarısını gibi). Ayrıca yerinde ihtiyaç duyulan stokların yarısından çok daha azının bulundurulmasını gerektirir, çok daha az bozuk mal çıkar ve daha fazla ve gittikçe de artan çeşitlilikte ürünler üretir.

İlk iktisatçılara göre yalnızca tarım, maden ve balıkçılık gibi asıl endüstrilerdeki çalışmalar verimli sayılırdı. Buna Adam Smith 1776 da yazdığı Milletlerin Zenginliği adlı eserinde imalatı (üretimi) ilave etmiştir. Ancak Adam Smith, emeği üretim dışında tutmuştur. Kuskusuz bu yaklaşım mantıklı değildi; emek, isteklerin tatmini için üretim yapmaktadır. Sonuç olarak hizmet gören halk üretken (prodüktif) olarak değerlendirmelidir. Askerler, aktörler ve futbolcular hep istekleri tatmin etmektedir.

Benzer sekilde fabrikada ücretleri hesaplayan muhasebeciler cıvata ve somun yapanlar kadar üretkendir (prodüktiftir). Bunların hepsi istekleri tatmin eden bir nihai malı üretmeye yardım etmektedir. Fayda yalnızca kıt kaynakların “biçimini” değiştirerek değil, aynı zamanda onların “yer” ve “zamanını” değiştirerek de yaratır. O halde bir malın miktarı artmasa da eğer ondan elde edilen fayda artabiliyorsa yine de bir üretim söz konusudur.

Teknolojide meydana gelen gelişmeler üretim sistemlerini önemli ölçüde etkilemistir. Bu etkileme sonucu üretimin küresel bir ortamda yapılır hale gelmiştir.

Dünyanın belirli ülkelerinde bulunan büyük sanayi işletmeleri artık dünyanın her bölgesinde fabrikalarını kurmaktadır. Küresel işletmeler, özellikle teknolojik üstünlük, ucuz is gücü ve hammadde kaynaklarından yararlanarak pazarda rekabet avantajı sağlamak için küresel üretim yapmaktadırlar. Bu gelişmelerin ışığında hem üretimin küreselleşmeyi etkilediği ve hem de küreselleşmenin üretimi etkilediği söylenebilir.

Son yıllarda üretim yönetiminde esnek üretim, bilgisayar destekli üretim (CAD), tam zamanında üretim (JIT), müşteriye özel üretim, fason üretim ve sipariş üzerine üretim gibi kavramların ön plana çıktığı görülmektedir.

Dünya pazarlarında rekabetin artmasıyla birlikte işletmelerin özellikle üretim süreçlerine esneklik kazandırmak için teknolojiden büyük ölçüde yararlandıkları görülmektedir. Üretim sistemlerinde esneklik iki sekilde sağlanmaktadır.

Bunlar

- Üretim sistemlerinin esnek üretim seklinde organize olmasıyla

- Mikroelektronik ve bilgisayar teknolojilerinin yoğun bir sekilde üretim süreçlerine uygulanmasıyla

Üretim sistemlerine esneklik sağlanabilir.

Burada 2000’li yıllarda üretim sistemini etkileyen başlıca faktörlerine değinmeden geçmek olmaz ve bu faktörlerden başlıcaları kısaca söyle sıralanabilir: bilgi çağı, değer göçü, ürün ve hizmet kalitesi bireyin önem kazanması ve değisim mühendisliğidir.

Burada değer göçü, üretim sürecinde ortaya çıkan katma değerin ve kârın bir maldan diğerine (veya hizmete) veya bir sektörden diğerine kaymasıdır. Ürün ve hizmet kalitesi, üretimin temelini oluşturmaktadır. Kalitesiz bir mal ve hizmet üretimi yapılması işletmenin ciddi risk alması anlamına gelmektedir. Artık günümüzde işletmeler mal teslimi sonrası hizmet üstünlüğü ile birbirleriyle rekabet halindedirler. Günümüzde işletmeler arasında rekabet inanılmaz boyutlara ulaşmıştır. Rekabet yapısındaki değişimi ve gelişimi talebin çekme ve teknolojinin itme gücü olarak nitelendirebileceğimiz iki temel etkene bağlı olarak açıklamak mümkündür. Tam burada rekabet unsurunun zaman içindeki değişiminden kısaca bahsetmek yerinde olacaktır. 1960’lı yıllarda rekabet gücünün temel ögesi Üretim üstünlüğü olup, en uygun strateji ise kitle üretimi idi. Geniş pazarlara büyük hacimde üretimle açılabilen şirketler kitle üretimi ve ölçek ekonomisinin avantajlarından azami oranda yararlanarak rakiplerini geride bırakmışlardır. Üretim üstünlüğü ile rekabet 1970’li yıllara kadar devam etmiştir. Bu dönemde etkileri bütün dünyada hissedilen enerji krizi, gelişmiş ülkelerde yaşanan pazardaki genişlemenin yavaşlaması, ücretlerin verimlilikte artıs olmaksızın yükselmesi gibi ekonomik problemlerin ortaya çıkması karsısında sanayileşmiş ülkeler klasik teknoloji tabanının yerine Ar – Ge faaliyetleri sonucunda geliştirilen yeni teknolojileri ikame etmeye başladılar. Bunlara ek olarak, basta Japonya olmak üzere Doğu Asya ülkelerindeki işletmelerin ucuz işgücü sayesinde maliyetleri aşağıya çekerek batılı işletmelere meydan okumaları, Maliyetle rekabet dönemini başlatmıştır. Daha sonra 1980’li yıllarda ise, işletmeler Kalite üstünlüğü ile rekabet etmektedirler. Çünkü kaynakların kıtlığı ve kaliteli mala olan talebin artması buna önemli sebeptir. Tam bu sıralarda Yalın üretim sisteminin de en başarılı seviyeye geldiği zamanlarıdır. İşletmeler kaliteli mal ve hizmet üreterek diğerlerinden farklı bir konuma gelmek için çaba harcamışlardır.

Bu dönemde klasik teknolojilerin yerine uygulamaya konulan ileri teknolojilerinin kullanılmasıyla üretilen kaliteli ürünler Japon üreticileri dünya pazarlarında zirveye yerleştirmiştir. Tüketiciler ise Japonya’dan yükselen bu kalite anlayışına büyük önem verdiklerini bu malları talep ederek belirttiler. 1980’lerde yaşanan bu kalite isteği, pazara kalite ile rekabet oluşunu yerleştirdi. Bu dönemde “ne üretirsem satarım” anlayışı, yerini artık “nasıl üreterek müşterimi memnun edebilirim” anlayışına bırakmıştır. 1990’larda rekabete esneklik boyutu eklenmiştir. Artık işletmeler Üretimi hızlı bir sekilde gerçekleştirebilmekte birbirleriyle yarışmaktadırlar. Çünkü, rakip işletmeler ürünleri hızlı bir sekilde takip etmektedirler ve piyasaya daha ucuz fiyatta mal sunmaktadırlar. Bu tip adaletsiz rekabet karsısında firmalar hızlı bir sekilde ürün çeşitlendirmelerine hız vermeleri ve üretim süreçlerini daha da hızlandırmaları kaçınılmaz olmuştur. Müşteriye ve piyasaya kim daha hızlı mal ve hizmet sunsa o da kazanmıştır yani değişen tüketici gereksinimleri karsısında yeni ürünlerin hızla geliştirilip, üretilerek piyasaya sürülebilmesidir.

İşletmeler hizmet üstünlüğü ile birbirleriyle yoğun bir sekilde rekabet halindedirler. Buna ürün teslimi sonrası montaj hizmetleri ve malın garantisi gibi hizmetleri örnek verebiliriz.

Günümüz rekabet ortamında müşteri memnuniyetini sağlamanın anahtarı, onların gereksinim ve isteklerinin istenilen yer, azman, miktar, çeşit, kalite ve en uygun maliyette karşılanmasıdır. Bütün bu rekabet unsurlarının optimal biçimde yerine getirilmesi zorunluluğu ise, üretim stratejisinin önemini artırmaktır.

Bununla birlikte, dünyada 1980’li yıllara kadar örgüt stratejilerinin tasarımında pazarlama ve finansman konularına ağırlık verildiği üretim stratejilerinin ise gereği kadar önemsenmediği görülmüştür. Hatta kimi sektörlerde ve örgütlerde örgüt fonksiyonları içerisinde üretim fonksiyonunun hiç dikkate alınmadığına ilişkin örneklerde olmuştur. Bu koşullar altında üretim yöneticisi örgüt stratejisine sadece pazarlama ve finansman fonksiyonu bakış açısıyla yaklaşmış, bu amaçla hazırlanmış stratejik planlara uygun davranmaya zorlanmıştır. Bu durum, örgütte verimsizliğe ve uzun vadede piyasadaki rekabet koşullarındaki değişimle birlikte örgütün rekabet gücünde zayıflamaya neden olmuştur. 1990’lı yıllardan itibaren bu ihmalin bedelini rakiplere karsı önemli ölçüde pazar payı kaybederek ödeyen örgütler, örgüt stratejisinin belirlenmesinde ve yürütülmesinde üretim fonksiyonunun yerini ve önemini kavrayarak üretim fonksiyonuna daha çok önem vermeye başlamışlardır.

Üretim; bir örgütün stratejik gücüne, rakipleri tarafından taklit edilmesi güç, essiz ve örgüte özgü üretim faaliyetlerini geliştirici ve buna bağlı olarak örgütün rekabet gücünü artırıcı bir üretim sürecinin oluşturulmasıyla katkıda bulunmaktadır. Bu durum örgütlerin üretimde giderek daha üstün ve ileri teknoloji kullanmalarının hem nedeni hem de sonucu olmuştur.

1990’lı yıllardan itibaren dünya pazarlarında yoğun rekabetin yaşanması, üretim fonksiyonunun örgüt stratejisi açısından öneminin kavranmasını sağlamıştır. Üretim stratejisi her şeyden önce müşteriye ulaştırılacak mal ve hizmetin kalitesinin geliştirilmesine olanak sağlayan bir yapıda olmalıdır. Örgütte birey gücü, hammadde, yardımcı malzeme, makine ve araç- gereç kullanıldığı için, mal ve hizmet maliyetinin önemli bir kısmı üretim faaliyetleri sırasında oluşmaktadır.

İnsanoğlu ilk çağlardan beri üretim işlemini gerçekleştirmektedir. Çünkü toplum içinde yasamak ve insanın yaşamını sürdürebilmesi üretimi gerekli kılmaktadır. Avlanma, barınma ve giyinme gibi temel gereksinimleri karşılamak için gerekli faaliyetler sonucu ortaya çıkan üretim zamanla şimdiki sekline bürünmüştür.

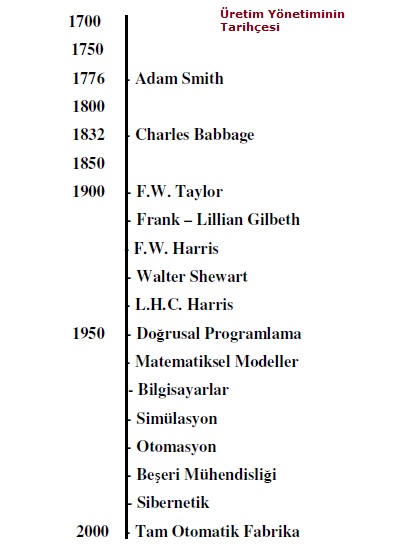

Modern üretim yönetiminin gelişimi iki yüz yıllık bir geçmişe sahiptir. Üretim yönetimiyle ilgili çalışmaların temeli fabrika sistemiyle ilgili çalışmalara dayanmaktadır.

Fabrika sistemi ve yönetimiyle ilgili çalışmalar 18. Yüzyılda Adam Smith’in işgücüyle ile ilgili düzenlemelerin sonuçlarını ekonomik kârlılık ölçüleriyle açıklamasıyla başlamıştır.

Üretim yönetimi içinde bilimsel yönetim yaklaşımı 1930 yılından 1950’ye kadar yaygın bir kullanım alanı bulmustur.

20. yüzyılın baslarında Frederick W. Taylor’un bilimsel yönetim yaklaşımı üretim yönetiminde, fabrika organizasyonu ve düzenlemesi ile üretim sistemleriyle ilgili çalışmalarda kullanılmıştır. Taylor ’ın bilimsel yönetime en büyük, en belirgin katkısı, planlamayı üretimin içinde yapılmaktan kurtarmasıdır, çünkü her iki görev farklı hünere gereksinim duyarlar. Taylor’dan önce bütün endüstriyel görevler aynı kişi tarafından gerçekleştirilirdi, tıpkı bu günkü çiftliklerdeki çiftçiler gibi.

1776’dan 1970’e kadar üretim yönetimi ve konuları üzerine araştırmalar yapılmıştır. 1970 yılından sonra üretim yönetiminde iki önemli gelişme ortaya çıkmıştır.

Birinci olarak, üretim teknolojisindeki gelişmelerle birlikte üretim sistemlerinde bilgisayarların kullanılması sonucu kitle halinde üretim (seri üretim) yapılmasıyla üretim sistemlerinin ekonomideki önemi artmıştır.

İkinci olarak üretim yönetiminde sadece belirli analizler yapılması yerine, uygulamalı olarak yapılan araştırmalar önem kazanmaya başlamıştır.

Günümüzde teknolojideki hızlı gelişmeye bağlı olarak bilgisayarların yaygın bir sekilde kullanılmasıyla birlikte üretimde en iyi sonucu sağlayan matematiksel modellerin daha fazla kullanılabilmesi mümkün olmuştur. Bütün bu gelişmeler sonucunda, üretim yönetimiyle ilgili konularda karşılaşılan problemlerin çözümünde büyük kolaylıklar sağlanabilmiştir.

Üretim teknolojisindeki hızlı değisim ve gelişmelere bağlı olarak üretim yönetimi alanında da önemli değişiklikler olmuştur. Bilgisayar destekli tasarım (CAD) ve bilgisayar destekli üretim (CAM) işleminde bilgisayarın hız ve güvenilirliğinden yararlanarak üretim işlemi kaliteli olarak güvenilir sekilde kolaylıkla yapılabilmektedir.

Öte yandan sanayide üretimde robot kullanımı da gün geçtikçe yaygınlaşmaktadır.

Bu konuda dünyada öncü ülke Japonya’dır. Çoğunlukla insanlar için güç, bunaltıcı ve tehlikeli olan ağır islerde robotlar genel olarak kullanılmaktadır.

Üretim yönetimi alanında meydana gelen başlıca yeni gelişmeler de mevcuttur.

Bunlar;

Esnek İmalat Sistemleri

Malzeme ihtiyaç Planlaması (MRP)

Japonlar tarafından geliştirilen Tam Zamanında Üretim (JIT)

Tam Zamanında Teslim (JIC)

Kanban

Toyota Üretim Sistemi

Kalite Kontrol Çemberleri.

Olmak üzeredir. Ancak insanoğlu var

Fason üretim

Biri diğerine göre ekonomik üstünlüğe sahip iki firma arsındaki ilişki sonucu, küçük firmanın büyük firma için anlaştıkları türde, miktarda ve kalitede sürekli olacak sekilde üretim yapması ve bu üretimi anlaştıkları tarihte teslim etmesidir.

Tekstil ve konfeksiyon sektöründe ülkemizde ağırlıklı üretim biçimi olan fason üretim, genellikle küçük ölçekli firmalar tarafından gerçekleştirilmektedir. Türkiye’de olduğu gibi dünyanın çoğu ülkesinde üretim, istihdam, toplam işyeri sayısı, yaratılan katma değer gibi ekonominin başlıca göstergeleri içinde küçük ve orta boy işletmelerin ağırlıklı paya sahip olması, fason üretimin de ne derece önemli olduğunu göstermektedir.

Bir yandan fason üretimin, öte yandan ise küçük işletmelerin önemi gün geçtikçe daha çok artmaktadır. Buna paralel olarak toplam işletmeler içindeki sayıları artmakta, istihdam içindeki payları da yükselmektedir. Böylece özelde fason, genelde küçük işletmeler hem büyümeyi sağlamakta hem de istihdam yaratmaktadırlar.

Fason üretiminde önce iki firmanın anlaşması gerekmektedir. Bu da, aralarında sürekli ilişki olacağı anlamına gelmektedir. Yani iki firma arasındaki ilişki bir kalıcılık kazanmış olur. Bunun nedeni siparişlerin daha sonra yenilenmesinden kaynaklanmaktadır.

Bu olmadığında, yani sürekliliği belli olmayan, yalnızca bir kerelik siparişi, fason olarak tanımlamak doğru olmaz. Fason çalışan bir firma, sözleşmede belirtilen türde, miktarda ve kalitede üretim yapmak durumundadır. Ayrıca sözleşmede, üzerinde anlaşılan bir teslim tarihi de söz konusu olabilir. Buna karşılık, “fason veren firma” sözleşmede kararlaştırılan miktarlarda ve zamanlarda ödeme yapmak durumundadır.

Fason üretimde, ana firma ile fason üretim yapan uydu firmalar arasındaki teknolojik düzey ve emek verimliliği açısından çok büyük farklar olmaması gerekmektedir. Yoksa gelişmiş teknoloji kullanan bir firmanın, geri ve emek yoğun teknoloji ile çalışan bir başka firma ile kuracağı fason ilişkisinden karlı çıkması beklenemez.

Çünkü ileri teknolojiye sahip olan firma, ek yatırıma gitmemek ve fazla isçi tutmamak amacıyla, kendi ihtiyacı olan bir malı dışarıda fason olarak ürettirmektedir. Geri teknoloji ile çalışan küçük firmalara bu isi yaptırmaya yöneldiğinde, aynı anda kendi üretim kapasitesini besleyebilecek çok sayıda firmaya fason is verir. Günümüzde fason üretim ilişkisi tüm dünyada ve Türkiye’de bu biçimde yürümektedir.

Fason üretimin ortaya çıkısı son yıllardaki yeni üretim biçimlerinden esnek uzmanlaşma modeline dayanmaktadır. 1960 ve 70’li yılların bir dönemini yoğun isçi hareketleriyle geçiren İtalya’da, işverenler isçilerle uğraşmak yerine üretim aşamalarını taşeronlara vermektedirler. Aynı mekânı paylasan küçük üretim birimleri, ana sanayiye fason üretim yaparak, İtalya’ya özgü bir esneklik modeli oluşturmaktadır.

Bu modele örnek, ünlü Benetton firmasıdır. Benetton, Türkiye dâhil çeşitli ülkelerde ve İtalya’da binlerce küçük atölyeye fason üretim yaptırmaktadır. Fakat bugün bu sistemi çalıştırmak, ancak büyük bir bilgisayar ağıyla mümkündür. Örneğin satış yapılır yapılmaz, merkeze bütün bilgiler; örneğin hangi kazağın, hangi bedeninin, hangi renginin satıldığı bildirilir. Tüketicinin tercihleri ve satış merkezindeki stok durumu anında tespit edilip, derhal üretime geçilir.

Bir esnek üretim modeli olarak, fason üretimin yaygın olarak kullanılan “esnek üretim ’den temel farkı, esnek üretimin büyük işletmeler içindeki bir organizasyon biçimi iken fason üretimin küçük atölye üretimine dayanmasından kaynaklanmaktadır. _kinci önemli fark ise teknolojinin bu iki sistemdeki yeridir.

Fason üretimde, ileri teknoloji ayırt edici bir rol oynamaz. Fason üretimin mutlaka emek-yoğun ya da teknoloji-yoğun bir üretim modeli olması zaten gerekmemektedir. Sektörlerde bazı üretim aşamaları sermaye/teknoloji-yoğun, bazı aşamalar ise emek yoğun olabilir.

Örneğin hazır giyimin tasarım ve biçki aşamaları teknoloji-yoğun iken; dikim, emek-yoğun bir biçimde gerçekleşmektedir.

Yapılan anketlerde, küçük İşletmelerin ortalama %40’nın, aynı zamanda fason üretim de yaptığı ortaya çıkmaktadır. Bu oran tekstil ve hazır giyim sektöründe %50 ile en yüksek noktaya ulaşmaktadır.

Bu gerçekten su sonuca ulaşabiliriz: tekstil ve hazır giyimde faaliyet gösteren her küçük işletme kazancının yarısını fason üretimden sağlamaktadır.

Fason sistemi tekstil ve konfeksiyonda farklı isliyor. Markalar önce kendi tasarımcılarına ve stilistlerine ürünün numunesini hazırlatıyorlar. Ardından bunları istenen kalitede ve maliyette üretebilecek tesis arayışı başlıyor.

Seçilen tesise bazen yalnızca dizayn verilip, ürün isteniyor. Bazı şirketler ise farklı bir yöntem izliyor. Onlar ürünün, kendi malzeme ve aksesuarlarıyla hazırlanmasını istiyor. Ancak kaliteyi yükseltmek için, marka ve üretici şirketin ortak bir organizasyon halinde üretim yaptıkları da oluyor.

Yurtdışı bağlantılı çalışan ihracatçı firmalara gerek sadece dikim gerekse kesim + dikim + ambalaj işlemlerini kapsayacak sekilde fason konfeksiyon üretimi yapanlar

Genelde küçük ve orta ölçekli konfeksiyon işletmeleridir. Bu işletmeler kendi üretimlerini yapmayıp büyük İşletmelerin siparişlerini kendi tesislerinde isleyerek (kesim dikim ambalaj) konfeksiyon ürünü haline getiren işletmelerdir.

Bilgisayar, sözü edilen organizasyonun gerçekleştirilmesi için gereklidir. Firmaların her an çıktı alması gerekmekte, yani sürekli isleyen bir programlamanın varlığı söz konusu olmaktadır.

Bilgisayarlarla;

- Hangi atölyede kaç tane siparişin olduğu

- Gelen ve kalite kontrolden geçen sipariş sayısının

Hemen bilinmesi gerekir.

Ayrıca;

- Bu siparişlerin kaç tanesinin reddedildiği

- Kaç tanesinin bu atölyelere gitmek üzere bekletildiği ve gidis tarihi

Gibi bilgilerin elde edilmesi işletmelerde organizasyonun devamlılığının sağlanması bakımından önemlidir.

Bilgisayarda yer alan bu bilgiler fason üretimin gerçekleşmesini mümkün kılmaktadır. Aksi takdirde günümüzde fason üretimi gerçekleştirmek zordur. Büyük hacimli üretim söz konusu olduğundan, ayrıca atölyeler arasında da ilişki gerektiğinden, fason üretimin oldukça karışık bir süreç olduğu ortaya çıkmaktadır. Bu yüzden bilgisayar, önemli bir rol oynamaktadır. Ayrıca büyük sipariş geldikçe daha fazla atölyeyle çalışmak ve kaliteye daha fazla önem vermek zorunlu olmaktadır.

Bu aşamada kullanılan teknoloji ve kalite konusundan bahsetmek gerekir. Büyük firmalar gelişen teknolojiyi kullanmak konusunda doğaldır ki, oldukça avantajlı durumdadırlar. Zaten çoğu ileri teknolojiyi kullanmaktadırlar.

Hazır giyim sektöründe üretim aşamalarına baktığımızda, ilk baslarda teknolojinin yoğun olduğu gözlenmektedir. Siparişi alan büyük firma olduğundan, kaliteyi çok sıkı kontrol altında tutmak da onun yararınadır. O yüzden de birtakım mali desteklerle o kalite düzeyini yakalamaya çalışmaktadırlar. Eğer siparişi veren firma üretilen ürünün kalitesinde ve benzeri özelliklerinden memnun kalmazsa başka bir üretici firma aramaya yönelmektedir. Çünkü rekabet; aynı malı üreten firmaların birbirlerinden daha çok mal satmak için girdikleri bir yarıştır. Durum gerçek hayatta sık sık karşılaşılan bir olaydır. Bu yüzden de siparişi alan firma kaliteden taviz vermeden üretime devam ettirmek zorundadır. Fason üretimin bazı önemli olumlu yönlerinin olmasının yanı sıra bir takım olumsuz yönleri de vardır.

Fason Üretimin Olumlu Yönleri

Tekstil ve hazır giyim sektörü yoğun bir sekilde emek kullanımını gerektirmektedir. İstihdam bakımından ülke önemli bir yere sahiptir. Son yıllarda hızla gelişen teknolojiler, özellikle iplik ve dokuma alt sektörlerinde doğrudan istihdamı azaltmakta ise de, bu sektörlerdeki dolaylı ve doğrudan etkileri nedeniyle istihdamın artmasında önemli rol oynamaktadırlar.

İşgücü maliyeti diğer işletmelere oranla çok daha düşüktür. Tekstil ve hazır giyimde kadın ve çocuk isçi kullanılabilmesi, ayrıca toplam çalışanlar içinde vasıflı isçi oranının az olması, maliyetin düsük tutulmasının en önemli unsurlarıdır.

Büyük işletmelerde isçiler genellikle sendikalı ve sözleşmeli çalışmaktadırlar. Fason işletmede ise işverenin sigorta pirimi, gelir vergisi, izin ücreti, kreş, yemek gibi ödemelerden kaçınılmakta, bu nedenle maliyet düşmektedir. Dolayısıyla tekstil ve hazır giyim gibi emeğin yoğun olduğu sektörlerde üretimde birim maliyet de düsük olmaktadır.

Fason üretimde

Çalışanlar, yönetenler ve işveren aynı mekânda yer almaktadırlar. Bu arada çoğu kişi aynı isi yapmakta olduğundan, çalışanlar arasında iletişim kolaylığı söz konusudur. Dolayısıyla üretim ve verimlilikte önemli bir etken olan motivasyon daha kolay artırılabilir. Ayrıca kararlarçoğunlukla çalışanlarla birlikte verilir. Böylece işletmenin yönetimi kısmen ortaklaşa gerçekleştirildiğinden başarı sansı da artmaktadır.

Büyük işletmelerde

Çalışanların sendikalı ve sözleşmeli çalışmalarının yanı sıra, fason üretim yapan işletmelerde çalışanlar grev yapamaz. Olsa bile böyle bir olay uzun süreli ve sürekli değildir.

Fason üretimde

Genellikle üretimin belli yönleri üzerinde yoğunlaştığı için uzmanlaşmaya daha açık bir yapı vardır. Bu uzmanlaşma, fason üretim yapan birçok atölye bulunduğundan, büyük hacimli üretim yapan İşletmelerin talep esnekliklerinden olumsuz biçimde etkilenme olasılıklarının da azalmasına yardımcı olacaktır. Yine buna paralel olarak fason üretimin tüketicinin taleplerine kolaylıkla yanıt verebilme avantajını da göz ardı etmemek gerekir.

Fason üretim atölyelerinin

Gerek bölgesel gerekse yurt çapında çok olmasın bu üretimin istihdam artırıcı özelliğine bağlı olarak, gelir dağılımını dengeleyici özelliğini de göstermektedir. Bu işletmeleri, büyük İşletmelerin küçük ve belli alanda üretim yapan mikro kopyası olarak düşünmek gerekir. Teknolojik yenilikleri belli miktarda harcama ile büyük işletmelere oranla kolaylıkla uygulayabilirler. Bu konuda uyum ve hareket kabiliyetleri daha fazladır. Böylece teknik gelişmeleri daha hızlı uygulayarak, büyük İşletmelerin söz konusu yeniliklerden yararlanmasını kolaylaştırırlar.

Fason üretim elastikiyet sağlar.

Fason üretim büyümeyi kolaylaştırır.

Fason Üretimin Olumsuz Yönleri

- Fason üretim yapan atölyelerde isçilik ücretleri düşüktür. Çoğu işveren asgari ücret verme, sigortasız isçi çalıştırma eğ Bu nedenle çalışanların önemli bir kısmı vasıfsızdır. Tüm bunlar, işletmelerde işgücü veriminin düşük olmasına yol açmaktadır.

- Özellikle düşük ücret politikası sosyal barısı zedeleyici bir etkendir.

- Genellikle finansman sorunu görüldüğünden ve üretimlerini belli ölçüde tutabildiklerinden, fazla büyüyememektedirler. Ayrıca ekonomik gelişmelere kolay uyum sağlayabilmekle birlikte, olumsuz gelişmelerden de kolay etkilendiklerinden iflasa kadar sürüklenebilmektedirler.

- Fason üretimin ülke ekonomisine en olumsuz etkisi kayıt dışı ekonomiyi körüklemesidir. Özellikle sigortasız isçi çalıştırma eğiliminin yüksek olması ve belge sistemine uymamaları bu sonucu doğurmaktadır.

- Fason üretimin en büyük zararı ise şüphesiz markalaşmayı, dünya çapında isim olmayı engellemesidir. Günümüzün rekabet koşulları eskisinden çok daha ağır ve çok daha acımasızdır. Bu da piyasada ayakta kalmayı ve sürekli olmayı zorlaştırmıştır. Bu zorluğu asmanın en etkili yolu ise firmanın kendine ait bir markası olmasıdır.

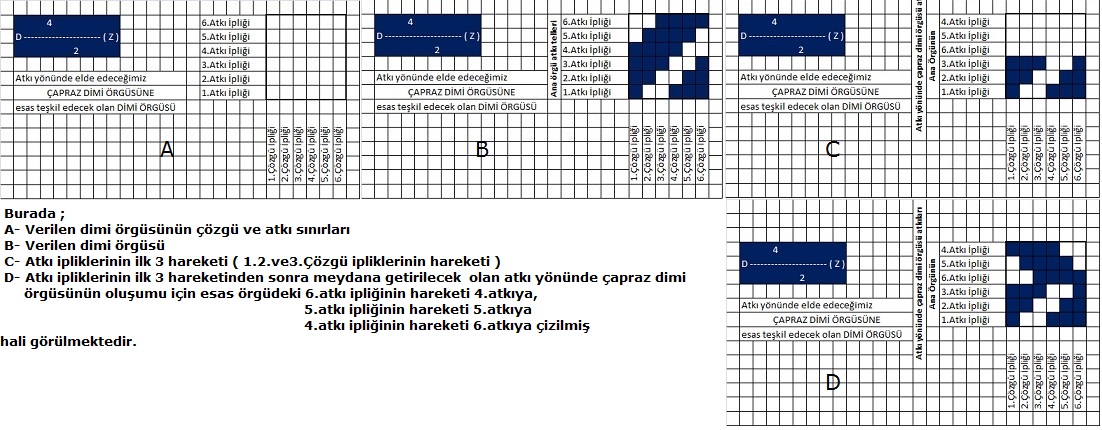

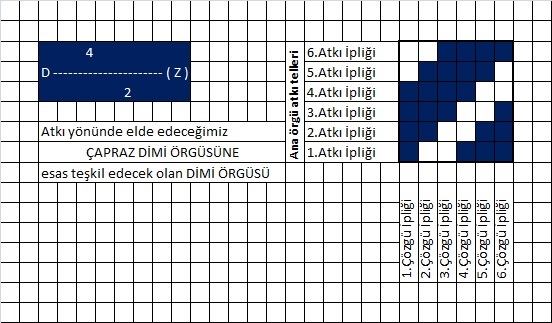

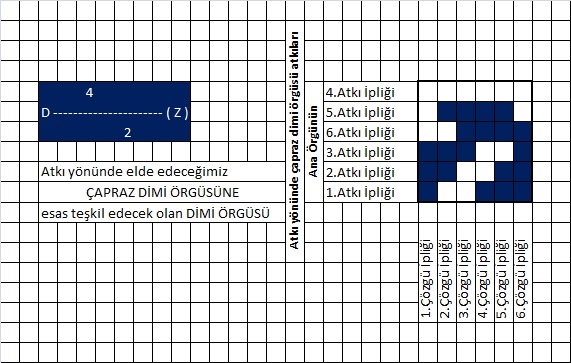

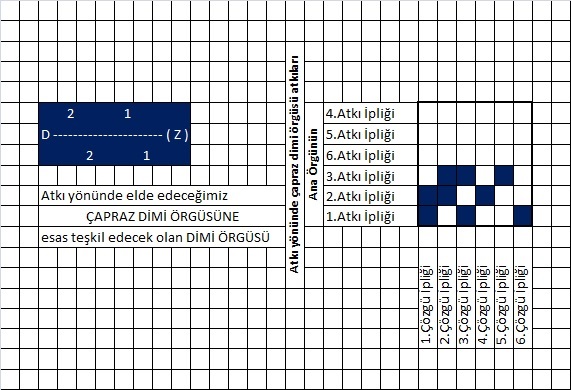

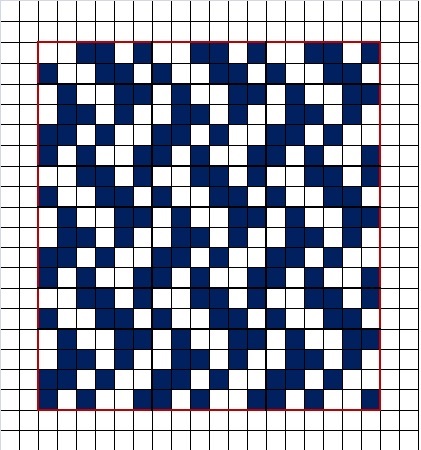

ATKI YÖNÜNDE ÇAPRAZ DİMİ ÖRGÜSÜ

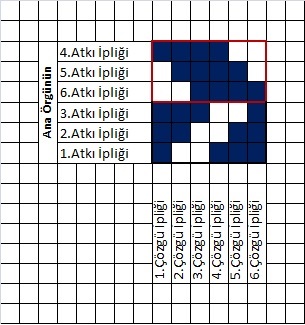

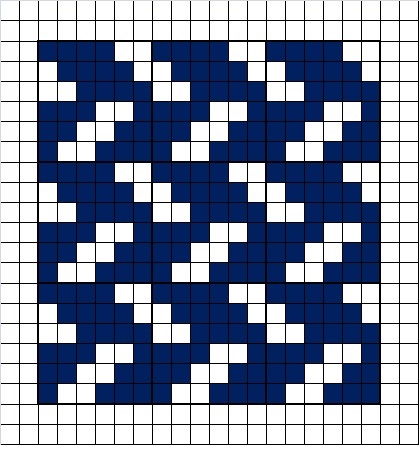

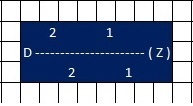

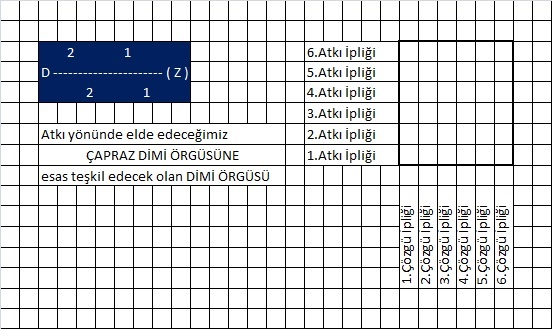

Herhangi bir dimi örgüsünün raporu içindeki hareketlerin yer değiştirmesi sonucu elde edilen dimi örgü çeşididir. Herhangi bir dimi örgü raporunun ÇÖZGÜ ya da ATKI istikametinde yarısından itibaren sondan başa doğru sıralanması şeklinde yer değişimi ile elde edilir. Çapraz dimi örgüleri; Elbiselik, paltoluk, ceketlik, örtülük kumaşların dokunmasında kullanılır. Çapraz dimi örgüsü; ATKI yönünde ve ÇÖZGÜ yönünde olmak üzere iki çeşittir.

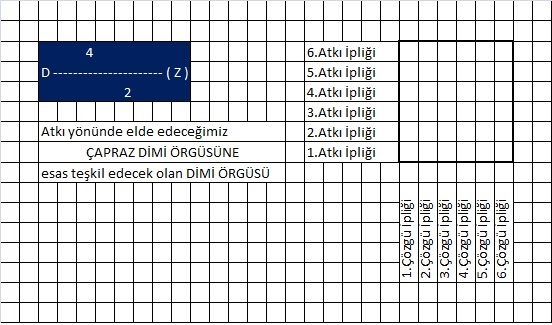

Atkı yönünde çapraz dimi örgüsü için ;Verilen dimi örgü raporu ATKI yönünde iki eşit parçaya bölünür. Birinci alana dimi örgü raporu tekniğine uygun olarak yarıya kadar işlenir. İkinci alana ise sondan başa doğru olmak üzere dimi örgü raporu işlenerek örgü tamamlanır. Dimi örgü raporu tercih edilirken iki eşit parçaya bölünebilecek şekilde çift sayılardan olmasına dikkat edilir.

Örgüsünden ATKI YÖNÜNDE ÇAPRAZ DİMİ örgüsünü çizelim. Dimi örgüsü çizimlerini hatırlayalım;Buna göre örgü çizgisinin üzerindeki ve altındaki rakamların toplamı,rapor içerisinde bulunması gereken çözgü ve atkı tel sayısını vermekteydi.4+2 = 6 Yani 6 Çözgü ve 6 Atkı Dimi yolu ise sağ yollu olacaktır. Önce ATKI yönünde ÇAPRAZ DİMİ örgüsünün çizimine esas teşkil edecek olan,Dimi örgümüzün rapor sınırlarını belirleyelim.

Dimi örgüsü çizim kurallarına göre;

Örgüsünü yaparız.

Atkı yönünde Çapraz Dimi örgüsünün rapor içerisinde bulunması gereken çözgü ve atkı tel sayısı, bu örgünün çizimine teşkil edecek olan dimi örgüsü ile aynıdır. Yani;6 çözgü ve 6 atkıdır.Önce; Dimi örgüsündeki 1,2. ve 3.Atkı ipliklerinin hareketlerini soldan sağa doğru aynısını yaparız.

4.Atkı ipliğine ise; Esas örgümüzün 6.atkı telinin hareketini yazarız.

5.Atkı ipliğine ise; Esas örgümüzün 5.Atkı telinin hareketini yazarız.

6.Atkı ipliğine ise; Esas örgümüzün 4.Atkı telinin hareketini yazarız.

Bu şekilde;

Dimi örgüsünden ATKI YÖNÜNDE ÇAPRAZ DİMİ Örgüsünü yapmış oluruz.

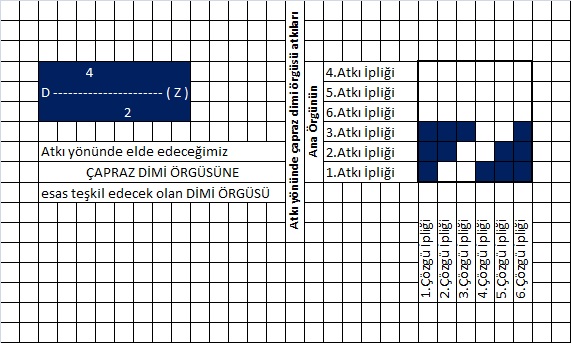

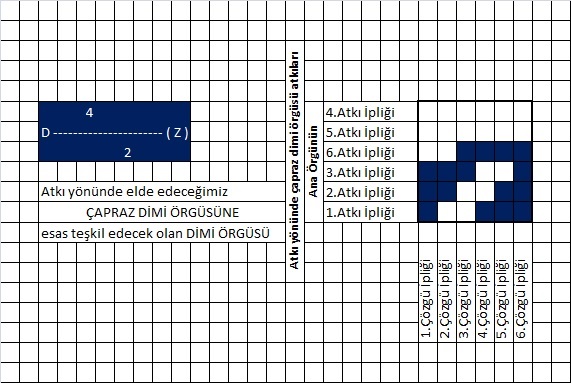

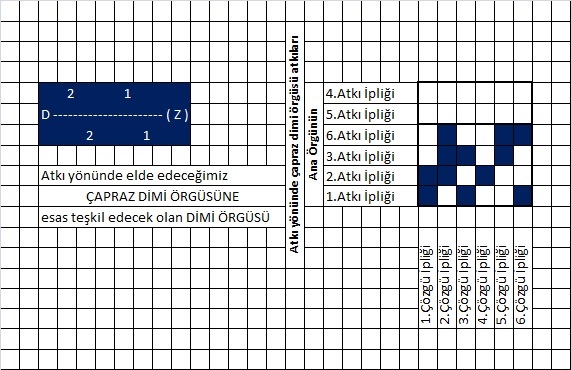

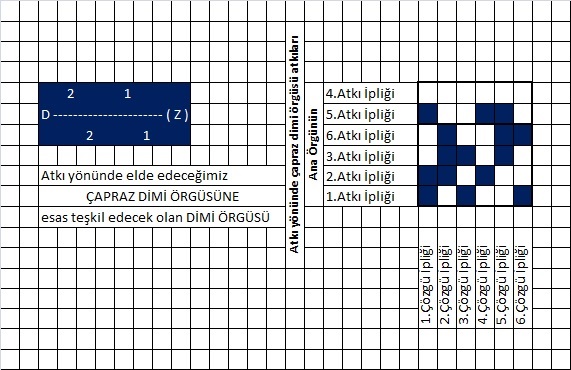

Şimdi de;

Örgüsünden ATKI yönünde ÇAPRAZ DİMİ örgüsünü çizelim.Dimi örgüsü çizimlerini hatırlayalım;

Buna göre örgü çizgisinin üzerindeki ve altındaki rakamların toplamı, rapor içerisinde bulunması gereken çözgü ve atkı tel sayısını vermekteydi. 2+2+1+1 = 6. Yani 6 Çözgü ve 6 Atkı tel sayısıdır. Dimi yolu ise sağ yollu olacaktır. Önce ATKI yönünde ÇAPRAZ DİMİ örgüsünün çizimine esas teşkil edecek olan, Dimi örgümüzün rapor sınırlarını belirleyelim.

Dimi örgüsü çizim kurallarına göre ;

Örgüsünü yaparız.

ATKI yönünde Çapraz Dimi örgüsünün rapor içerisinde bulunması gereken çözgü ve atkı tel sayısı, bu örgünün çizimine teşkil edecek olan dimi örgüsü ile aynıdır. Yani;6 çözgü ve 6 atkı telidir. Önce; Dimi örgüsündeki 1.2. ve 3.atkı ipliklerinin hareketlerini soldan sağa doğru aynısını yaparız.

4.Atkı ipliğine ise; Esas örgümüzün 6.atkı telinin hareketini yazarız.

5.Atkı ipliğine ise; Esas örgümüzün 5.Atkı telinin hareketini yazarız.

6.Atkı ipliğine ise; Esas örgümüzün 4.Atkı telinin hareketini yazarız.

Bu şekilde

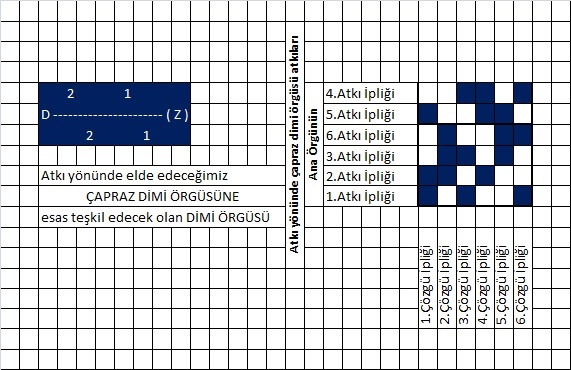

Dimi örgüsünden ATKI YÖNÜNDE ÇAPRAZ DİMİ Örgüsünü yapmış oluruz.

Dimi örgüsünden elde edilen ATKI YÖNÜNDE ÇAPRAZ DİMİ Örgüsü; 3 Rapor olarak görülmektedir.