Boya-Apre (32)

Elyafın taranmış bant formuna tops, sonsuz flamentin elyaf kablosu formuna tow denir.

Elyaf sadece kütle formunda değil aynı zamanda bu formlarda da özel aparatlarında boyanabilir.

TOPS VE TOW BOYAMANIN AVANTAJLARI VE DEZAVANTAJLARI

Tops ve tow boyama sonucunda elyaf boyama ile aynı sonuca ulaşılır.

İyi nüfuziyet ve düzgün renk verimi elde edilir.

Topslar karıştırılarak çeşitli renk efektleri elde edilebilir.

İplik eldesine kadar yapılan işlemlerle varsa düzgünsüzlük giderilebilir.

İplik üretim maliyeti daha azdır.

TOPS VE TOW BOYAMA MAKİNELERİ

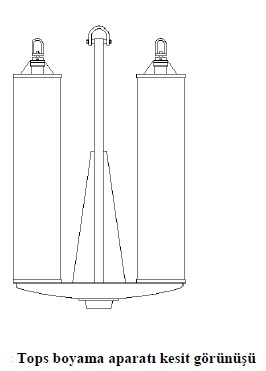

Sarılmış topslar, boyanmak üzere, daire şeklinde, metal bir levhanın üzerine dairesel olarak dizilmiş, ortasından delikli iğler bulunan silindirlere yerleştirilir.

Topsların yerleştirildiği bu silindirlere tops boyama aparatları denir.

Elyaf boyamak için kullanılan kazanlar içinin aparatları değiştirildiğinde tops boyamak için de kullanılır.

Çünkü tops ve tow boyamak için ihtiyaç duyulan makine donanımı elyaf boyama için kullanılan makine donanımı ile aynıdır.

Farklı olan sadece elyaf, boyama kazanının iç çeperi çapında bir kafes içine kütle şeklinde sıkıştırılır,

tops ise önce yumak hâline getirilir, ardından bir levha üzerine düzgün dizilmiş delikli silindirler içerisine yerleştirilir ve bu şeklilde kazanın içerisine yerleştirilir.

Tow ise sonsuz flament kablosudur ve elyaf boyama aparatına elyaf gibi ıslatılarak sıkıştırılır.

TOPS VE TOW BOYAMA İŞLEMİ

Elyafı tow formunda hazırlamak içinde elyaf sıkıştırma makineleri kullanılır.

Filament ipliğin elyaf formunda boyanmasına tow boyama denir.

Elyaf 80-90°C sıak su ile delikli kafeslerin içrisinde preslenir.

Bu işlem boya banyosuyla karşılaştığı zaman yine elyafta olduğu gibi filamentin Şişip sıkışması ve arasıa boya alımını zorlaştırmasını engellemek içn yapılır.

Önceden ıslanmış flament ıslak olarak sıkıştırılır ve bu şekilde boya alııdaha rahat olur.

Sıkıştırılmış bu elyaf kütlelerine kek denir.

Bir makineye üç kek yülenir.

Keklerin her biri 500-600 kg arasıda değişir.

Bu makine elyaf boyama işlemi içnde kullanılır.

Taranmış elyaf tops denilen gevşek bir yumak hâine getirilir.

Bu işlem özel tasarlanmış bobin makinelerine benzer bir yapıa sahip, tops sarma makinelerinde yapılır.

ARD İŞLEMLER

Tow boyamadan sonra materyal elyaf boyamadan sonra olduğu gibi açılarak santrifüj makinesine sağılır.

Santrifüj makinesinde yüzey suyu uzaklaştırılan materyal sıcak hava üflemeli kurutucularda kurutulur.

Kurutma işleminden sonra materyal, elyafta olduğu gibi preslenerek balya formuna getirilir.

Topslar ise formları bozulmadan santrifüj makinesine alınır buradan yine formları bozulmadan sossuz bant üzerinde sıcak hava üflemeli kurutma makinelerinden geçirilir. Topslar bu makineye elle beslenir.

TOPS VE TOW BOYAMANIN KULLANILDIĞI YERLER

Elyaf boyamanın ihtiyaç duyulduğu durumlarda tops boyama yapılır.

Melanj iplik ve halı ipliği yapımı için tercih edilir.

Lifler iplik olarak eğrildikten sonra, dokuma veya örme kumaş olmadan önce boyanmasına iplik boyama denir. Boyanmış ipliklerden yapılmış kumaşlar “ipliği boyalı” olarak isimlendirilir..

Kumaşların ipliği boyalı olmalarının çeşitli avantajları ve dezavantajları vardır. İpliği boyamak elyaf ya da tops boyamaya nazaran daha az maliyetlidir. İplik boyamada renkler daha net ortaya çıkar. Kumaş boyamaya nazaran düzgünsüzlükler daha az göze çarpar. İplik boyamada kullanılan boyar maddeler sonradan göreceği işlemler gereği haslıkları yüksek seçilmelidir, bu da kullanım haslıklarını çok iyi yapar. İplik boyama ipliğin iki farklı formunda yapılabilir. Birincisi iplikler bobin hâline getirilir ve bu formda boyanır. İkincisi ise iplikler çile hâline getirilerek boyanır.

BOBİN BOYAMA

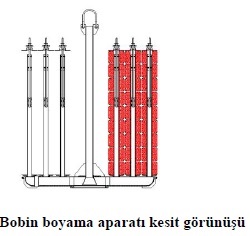

Bobin hâline getirilmiş ipliklerin özel aparatlarda boyandığı bir uygulamadır.

Çoğu kez ipliğin bobine sarılı hâlde boyanması tercih edilir. Çünkü bu şekilde diğer boyama formlarının bir takım dezavantajları da ortadan kaldırılmış olur. Bu uygulamada iplikler metal veya plastik basınçlandırılabilen koniklere veya kovanlara sarılır. Kovanlar ( Bobinler ) genelde silindirik yapıdadır.

Silindirik bobinler çap bakımından da üniform olduklarından daha düzgün boyama veririler. İplik sarılmadan önce kovanların ( Bobinlerin ) dışına örgü kumaş ya da geçirgen kâğıt kaplanır. Bu basıncın daha düzgün dağılmasını sağlar. Her bir bobinde 500-1000 g arasında iplik bulunur. Bobinler üzerine sarılan ipliğin yumuşak sarılması gerekir. Özellikle bobinlerin köşe kısımlarıma flottenin ulaşması zordur. Bunu önlemek için bobinlerin bu bölgeleri daha yumuşak sarılır.

BOBİN BOYAMA MAKİNELERİ

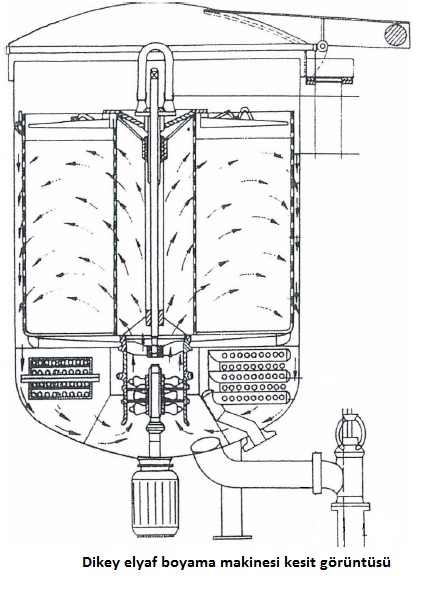

Bobin boyama makineleri silindirik gövdeli, basınçlandırılabilen ve yüksek sıcaklıklara çıkabilen makinelerdir. Dikey ve yatay gövdeli, yatay iğli olmak üzere üç çeşidi vardır. Bir bobin iplik boyama makinesinin temel parçaları şöyledir:

1-Boyama kazanı

2-Taşıyıcı ünite

3-Sirküasyon pompası

4-Banyo akış hızını kontrol eden üinite

5-Isı değiştirici ( Eşanjör )

Basınçlandırılmış olan boya kazanının gövdesi genelde silindirik yapıdadır. Üst kısmında kubbemsi bir kapak vardır ve bu kapak kazana bir dizi cıvata veya vidalı çubuk yardımıyla sıkıştırılır. Dikey gövdeli kazanların hemen altında bir sirkülasyon pompası bulunur. Makinenin yüksekliği ve yukarıdan bir vinç yardımıyla doldurulmasından dolayı işletme içerisinde ya yüksek tavanlı bir yere ihtiyaç vardır ya da makine işletmenin zeminine gömülmelidir. Makineler bir sıra hizasında olur ve tek bir vinç makinelerin yüklenip boşalmasını sağlar. Yatay gövdeli bobin boyama makinesinde ise böyle bir sorun yoktur.

Bobinler yine dik konumdadır fakat gövde yatay olarak konumlandırılmış olduğundan bu durumda bobinlerin kazan içerisine yerleşebilmesi raylı bir kızak sistemi ile olur. Fakat bu tip makineler fabrika içerisinde makine sahasında dikey gövdelilere nazaran daha geniş yer tutarlar. Yatay iğli makineler ise çok daha az yer kaplarlar ve gövdeleri silindirik değil prizma şeklindedir.

Bobinler özel olarak geliştirilmiş aparatlarında kazan içine yerleştirilirler. Bu aparatlar boya banyosunun akışına izin verecek şekilde delikli ve dik konumdaki ortası boş iğler üzerine yerleştirilmektedir. Bu iğler çerçeve adı verilen daire şeklinde bir levhanın üzerine düzgün bir şekilde sıralanmıştır.

Çerçeve boya kazanının tabanına sirkülasyon pompasından gelen borunun tam üzerine oturur. Yatay iğli makinelerde ise iğlere yerleştirilmiş bobinler makine içerisindeki yuvalara tek tek elle yerleştirilir. Sirkülasyon pompası dikey kazanların alt kısmına yerleştirilmiştir, yatay kazanların ise arka tarafındadır.

Boya banyosunun ısıtılması, yüksek basınçtaki su buharını bobinleri taşıyan çerçevenin hemen altında boya kazanının alt ucuna yerleştirilmiş bulunan helezonik ve yatay konumdaki ısıtma elemanının içerisine beslenmesi ile yapılmaktadır. Soğutma işlemi ise yine aynı borulardan soğuk suyun geçirilmesi ile olur. Isıtma ve soğutma elemanlarının boya banyosu içerisinde bulunmasından ötürü ani ve yüksek ısı değişimlerinden dolayı bu elemanlarda oluşabilecek çatlak ya da kirlenmelerin tespiti zordur. Özellikle çatlaklar ve oligomer oluşumu problem olabilir. Makinenin yan tarafında küçük bir kazan daha mevcuttur. Bu kazan ilave tankı olarak bilinir. Flotte için gerekli kimyasallar bu tankta hazırlanıp kazan içerisine buradan aktarılır.

BOBİN BOYAMA İŞLEMİ

Taıyıcı dikey borular üzerine yerleştirilen bobinler kazan içerisine alınırlar. Sirkülasyon pompası ile flotte kazan içerisinde sirküle ettirilir. Boya banyosu çerçeve tabanının içerisinden geçirilerek iğlerin içerisinden yukarıya doğru, bobinlerin içerisinden tekrar ana banyoya gelecek şekilde ısıtıcılardan da geçirilerek devirdaim yaptırılır. Bu akış yönü bobinlerin içinden dışına ya da ters yönde dışından içine olur. Boyama süresince bobinlerin yerlerinden oynamamasına dikkat edilmelidir ve ani basınç değişikliklerinden kaçınılmalıdır. Hidrofilik yapıdaki liflerin bobinlerine basınç uygulanmadan önce ıslanıp şişmeleri için yeterli zaman tanınmalıdır. Göze çarpacak şekilde şeklen bozulmuş bir bölge boya akışının orantısız geçişine sebep olacağından yer yer az ya da çok boyanmış bölgelerin oluşmasına neden olur. Dışarıdan içeriye boya banyosunun akışı, bobin yapısındaki gözeneklerin boyutunu azaltacak şekilde bastırır ve banyo geçişini yavaşlatır. İçeriden dışarıya akış ise bobinlerin genişlemesine ve banyonun rahat akmasına sebep olur. Bu nedenle boyama işlemi boyunca bobinlerden her iki yönde de akış sağlanmalıdır. Boya banyosunun geçtiği boruların boyu ne kadar kısa olursa sürtünmeden kaynaklı yavaşlama o kadar az olacaktır.

ARD İŞLEMLER

Bobinler boyandıktan sonra sıcak hava üflemeli makinelerde ya da infrared ısıtıcılarda kurutulur. Bobinler makineye tek tek elle beslenir.

BOBİN BOYAMANIN KULLANILDIĞI YERLER

Fantezi iplik yapımı da dâhil her türlü kumaş üretiminde kullanılır. Özellikle ipliği boyalı mamuller için kullanılan boyar maddelerin haslıkları yüksek olduğundan tercih edilir. Halı üretimde kullanılacak ipliklerde boyalı olarak tercih edilir.

ÇİLE BOYAMA

İplikler bobin hâlinde boyanabildiği gibi çile hâlinde de boyanabilir. Çile boyama ipliklerin geniş gevşek sarılmış hâlde boyanmasıdır. Çok sıkı bükümlü, high-bulk (farklı gerginlikte ipliklerin bükülmesiyle oluşturulan akrilik iplik) ipliklerin bobin hâlde boyanması zor olduğundan çile boyama yapılır. Çile boyamada bobin boyamaya nazaran daha uzun flotte kullanılır. Çile boyamada kullanılan üç çeşit makine vardır. Birinci tipi kabin şeklinde, ikinci tipi çilelerin askılara takılarak yapıldığı üniversal boyama kazanı, üçüncü tip ise püskürtmeli çile boyama makineleridir.

ÇİLE BOYAMA MAKİNELERİ

Üniversal boyama kazanlarında çileler bir çerçevede bulunan çubuklar üzerine asıldıktan sonra bir vinç aracılığıyla içerisinde boya çözeltisi bulunan dikdörtgen Şeklindeki bir kazana daldırılır. Kazanın alt kısmında delikli bir levha bulunur. Bu levhanın altında bobin ve elyaf boyama makinelerinde olduğu gibi ısı değiştirici eşanjör bulunur. Flotte sirkülasyonu bir pompa yardımıyla sağlanır. Bu makine elyaf ve bobin boyama makinelerine benzer.Kabin boyama makinesinde de tertibat benzerdir fakat makine dolaba benzer. Önden kapakları açılır ve dikdörtgen bir askı üzerine paralel yerleştirilmiş çubuklara materyal takılı bir şekilde dolabın içine yerleştirilir. Yine bu tip kazanların taban ve tavanında delikli ızgaralar vardır. Flotte sirkülasyonu aşağıdan yukarı ya da yukarıdan aşağıya olmak üzere iki yönlüdür.

Püskürtmeli makinelerde ise çileler üstü delikli özel çubuklara asılmakta ve boyama flottesi bu deliklerden ipliklere püskürtülmektedir. Bu işlem sırasında çilelerin asılı olduğu çubuklar döner ve aşağı yukarı hareket ederek ipliklerin her yerine boya alımı sağlanmaya çalışılır.

ÇİLE BOYAMA İŞLEMİ

İplik boyamada kullanılan en eski metotlardan biridir. Çileler belli uzunlukta halka şeklinde gevşek olarak sarılır. Çok kalın ya da çok ince olmamasına dikkat edilmelidir. Metraj iplik kalınlığına göre değişir. Bobin boyamaya göre daha maliyetlidir. Çileler paralel çubukların üzerine çerçevelere belli bir gerginlikte yerleştirilmelidir. Elastik liflerde ya da ıslandıkça çeken lifler için bir miktar avanslı besleme yapılır. Çile boyamada boyanın elyafa nüfuziyeti çok yüksektir. Çile boyamada makine kapasitesi düştüğünden üretim hızı yavaştır. Bobin boyamaya nazaran daha uzun flotte oranlarında çalışıldığı için boyar madde ve kimyasal tüketimi de fazladır.

ARD İŞLEMLER

Çile hâlinde boyanan iplikler santrifüj makinesinde fazla suyu alındıktan sonra çile hâlinde iplikler için özel olarak tasarlanmış kurutma makinelerinde kurutulurlar. Bu makinelerde çilelerin üzerine asılabileceği metal çubuklar bulunur, bu çubuklar sıcak hava üflemeli makine içerisinde özel taşıyıcılar sayesinde dolaştırılarak kurutulur.

ÇİLE BOYAMANIN KULLANILDIĞI YERLER

Çile boyama high-bulk iplik (farklı gerginlikte ipliklerin bükülmesiyle oluşturulan akrilik iplik) denilen ipliklerin, esnek ya da esnemeye müsait hassas ipliklerin boyanmasında kullanılır. Ayrıca el örgü ipliklerinin boyanmasında da kullanılır.

Ön Terbiye İşlemi-Yıkama ( Yünlü Mamüllerde )

Ön Terbiye İşlemi-Karbonizasyon ( Yünlü Mamüllerde )

Ön Terbiye İşlemi-Ağartma ve Optik Beyazlatma ( Yünlü Mamüllerde )

Ön Terbiye İşlemi-Dinkleme ( Yünlü Mamüllerde )

Ön Terbiye İşlemi-Krablama ( Yünlü Mamüllerde )

Boyarmaddelere ihtiyaç, insanın çevresinden faydalanması ve cisimlere ve kendisine özel bir görünüm kazandırmak istemesinden dolayı doğmuştur. Bundan dolayı ilk olarak doğadan birçok boya ve boyarmadde elde edilmiştir. Bunu taş devri zamanları gibi çok eski çağlarda bile görmek mümkündür. Milattan yüzlerce yıl öncesine ait Fransa ve İspanya’da bulunan mağara duvarlarındaki resimler ve eşyalar boya ve boyar maddenin eski çağlarda da var olduğunun kanıtıdır. İlk kullanılan boyalar metal oksit karışımı, killi toprak ve bazı bitki özsularıdır. Bunların su ile çözülerek boyanacak yüzeye sürüldüğü sanılmaktadır. Eski mısırlılar boyalara sağlamlık ve parlaklık kazandırmak için zamk karıştırmışlardır. Bunlara mumyalarda rastlanmıştır. Boyaların havanın etkisinden korunması amacıyla üzerleri mumla kaplanmıştır. Boyalar anorganik yapıdayken, tekstilde kullanılan boyarmaddeler organik yapıdadır. Anorganik boyalara örnek olarak Fe2O3, Cr2O3, Pb3O4, HgS, grafit v.b. maddeleri verilebilir. Boyarmaddeler ise doğal kökenli olanların yanında büyük çoğunlukla sentetiktir. Yukarıda verilen örnekler ve tarihi kalıntılar boyanın çok eski zamanlardan beri kullanıldığını göstermektedir. Günümüzde kullanılan boyarmaddelerin çoğu kimyasal sentez sonucu elde edilmektedir.

Boya cisimlerin yüzeyinin dış etkilerden korunması ya da cisme güzel bir görünüm sağlanması için renkli hale getirilmesinde kullanılan maddelerdir. Boyanan cismin yüzeyi kalın bir tabaka ile kaplanır. Bu işlem boyama değil aslında örtmedir. Boyalar uygulandıkları yüzeyde görünüm dışında hiçbir değişiklik yapmazlar. Kazımakla yüzeyden ayrılırlar.

Boyarmadde ise bir materyale kendiliğinden veya uygun reaksiyon maddeleriyle afinitesi olan, renk verici maddelerdir. Boyarmaddeler kimyasal bileşiklerdir ve birlikte muamele edildikleri cisme renklilik kazandırırlar. Bütün boyarmaddeler organik bileşiklerdir. Cisim ile boyarmadde devamlı ve dayanıklı bir şekilde birleşerek cismin yüzeyini yapı bakımından değiştirirler. Genellikle boyar madde, cismin yüzeyi ile kimyasal ve fizikokimyasal bir ilişkiyle birleşir. Boyanın yüzey üzerine herhangi bir fiziksel etki uygulandığında yüzey başlangıçtaki halini alamaz.

Yukarıda da açıklandığı gibi boya ve boyarmadde aynı kavramlar olmayıp aralarındaki tek benzerlik ikisinin de renklendirici maddeler olmasıdır. Boyanın yüzeyi bir katman ile kaplaması söz konusu iken boyarmaddenin yüzeyle bağ yapması bu iki kavramı bu yönden ayırmaktadır.

Cisimlerin (kumaş, elyaf v.b.) kendilerini renkli hale getirmede uygulanan maddelere BOYARMADDE denir.

Ancak her renk veren veya renkli olan madde boyarmadde değildir. Boyarmaddelerle yapılan renklendirme, boyalarla yapılan renklendirme işlemine benzemez. Genellikle çözeltiler veya süspansiyonlar halinde çeşitli boyama yöntemleriyle uygulanırlar. Bütün boyar maddeler organik bileşiklerdir. Boyanacak cisimler boyar madde ile devamlı ve dayanıklı bir şekilde birleşerek cismin yüzeyini yapı bakımından değiştirirler. Genellikle boyar madde, cismin yüzeyi ile kimyasal veya fizikokimyasal bir ilişkiye girerek birleşmiştir. Boyanan yüzey kazıma, silme, yıkama gibi fiziksel işlemlerle başlangıçtaki renksiz halini alamaz.

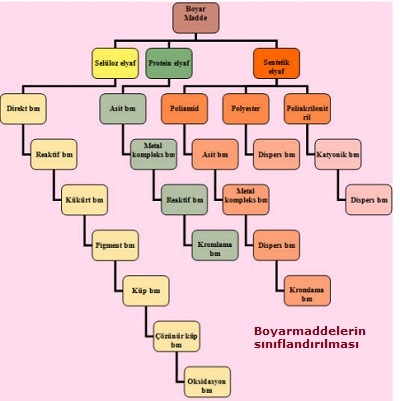

Doğal lifleri boyayan boyar maddeler

Selüloz esaslı mamulleri boyayan boyar maddeler

- Direkt boyar maddeler

- Reaktif boyar maddeler

- Kükürt boyar maddeler

- Küp boyar maddeler

- Pigment boyar maddeler

- Çözünür küp boyar maddeler

- Oksidasyon boyar maddeler:

Bu boyar madde grubu en eski sentetik boyalardan biridir. Oksidasyon sırasında doğal hâldeki tekstil mamulünü iyi boyayabilen ara ürünlerdir. İki grubu vardır:

1-Anilin siyahı

2-Difenil siyahı

Oksidasyon boyar maddeleri ile boyamanın esası, boyanacak malzemeyi uygun aromatik bir aminle muamele etmek ve sonra malzemenin üzerinde amini oksitleyerek boyar maddeyi oluşturmaktır.

Anilin siyahı anilin oksidasyonu ile pamuk üzerinde elde edilen siyah renkte boyar maddelerdir. Anilin siyahı en şiddetli, en iyi siyahlardan biri olarak bu gruba örnektir.

- Yıkama ve ışık haslıkları iyidir.

- Bazı durumlarda klor haslığı iyidir.

- Renk şiddeti taklit edilemez.

- Kontinü çalışmaya uygundur.

Difenil Siyahı ise Anilin siyahından daha pahalı olmasına rağmen renk tonunun zamanla yeşile dönmemesi ve liflere zarar verme tehlikesinin daha az olması açısından avantajlıdır.

Protein esaslı mamulleri boyayan boyar maddeler

- Asit boyar maddeler

- Reaktif boyar maddeler

- Krom boyar maddeler

- Metal kompleks boyar maddeler

Sentetik esaslı lifleri boyayan boyar maddeler

Poliamid mamulleri boyayan boyar maddeler

- Asit boyar maddeler

- Dispers boyar maddeler

- Krom boyar maddeler

- Metal kompleks boyar maddeler

Polyester mamulleri boyayan boyar maddeler

- Dispers boyar maddeler

- Poliakrilonitril mamulleri boyayan boyar maddeler

- Katyonik boyar maddeler

- Dispers boyar maddeler

Çözünürlüklerine göre boyarmaddelerin sınıflandırılması

Suda çözünen boyarmaddeler

Boyar madde molekülü en az bir tane tuz oluşturabilen grup taşır. Boyarmaddenin sentezi sırasında kullanılan başlangıç maddeleri suda çözündürücü grup içermiyorsa, bu grubu boyarmadde molekülüne sonradan eklemek suretiyle de çözünürlük sağlanabilir. Bu boyarmaddeler tuz teşkil edebilen grubun karakterine göre ;

- 1-Anyonik Suda Çözünen Boyarmaddeler: Suda çözünen grup olarak en çok sülfonik (-SO3¯ ), kısmen de karboksilik (-COO¯ ) asitlerinin sodyum tuzlarını içerirler. Asit ve direkt boyarmaddeler bu tipin örnekleridir.

- 2) Katyonik Suda Çözünen Boyarmaddeler: Moleküldeki çözünürlüğü sağlayan grup olarak bir bazik grup (örneğin –NH2 ), asitlerle tuz teşkil etmiş halde bulunur. Asit olarak organik asitler [ HCl veya (COOH)2 ] kullanılır.

- 3)Zwitter iyon karakterli boyarmaddeler: Moleküller yapılarında hem asidik hem de bazik gruplar içerirler ve iç tuz oluşumu gerçekleştiriler. Boyama sırasında ortamına göre bazik veya nötral anyonik boyarmadde davranışı gösterirler.

Suda çözünmeyen boyarmaddeler

Endüstrinin belli alanlarında özellikle tekstilde kullanılan ve su ile çözünmeyen boyarmaddeleri çeşitli gruplara ayırmak mümkündür

- Substratta Çözünen Boyarmaddeler: Sentetik elyaf üzerine dispersiyon metodu ile uygulanan boyarmaddeler bu sınıfa girer ve sudaki çözünürlükleri çok azdır.

- Organik Çözücülerde Çözünen Boyarmaddeler: Bu gruba giren boyarmaddelerin organik çözücülerdeki çözünürlüğü yüksektir. Bu boyarmaddeler sprey veya lak halinde yüzeye uygulanabilen ve solvent boyarmadde diye adlandırılan maddeler olup mürekkep, vaks ve petrol ürünlerinin renklendirilmesinde kullanılırlar.

- Geçici çözünürlüğü olan Boyarmaddeler: Elyaf üzerine çeşitli indirgeme maddeleri ile çözünebilir hale getirildikten sonra kullanılabilirler. Daha sonra elyaf ile birlikte yükseltgenerek suda çözünmez hale getirilir. Kükürt boyarmaddeleri bu boyarmaddelere örnek olarak verilebilir.

- Polikondesasyon Boyarmadde: Geliştirilen yeni bir yöntem olup elyaf üzerine uygulandıktan sonra birbirleri ile ya da başka moleküllerle kondanzasyon sağlayarak büyük moleküller oluşturan boyarmaddeler olarak bilinirler Bunlardan Inthion boyarmaddeleri elyaf üzerine uygulandığında Na2S ile polimerik yapıdaki disülfürleri oluştururlar.

- Elyaf İçinde oluşturulan Boyarmaddeler

- Pigmentler

Boyama özelliklerine göre boyarmaddelerin sınıflandırılması

Genellikle boyama uygulayıcıları, boyarmaddenin kimyasal yapısı ile değil, onun hangi yöntemle elyafı boyayabildiğine bakarlar.

Bu yöntemlere göre boyarmaddeler şu şekilde sınıflandırılır.

a) Bazik (katyonik) boyarmaddeler

Organik bazların hidroklorürleri şeklinde olup, katyonik grubu renkli kısımda taşırlar. Pozitif yük taşıyıcı olarak N veya S atomu içerirler. Yapılarından dolayı proton alan olarak etki ettiklerinden, anyonik grup içeren liflerle bağlanırlar. Başlıca poliakrilonitril, kısmen de yün ve pamuk elyafın boyanmasında kullanılır. Elyaf-boyarmadde ilişkisi iyoniktir; boyarmadde katyonu, elyafın anyonik gruplarıyla tuz oluşturur.

Katyonik boyar maddeler, poliakrilonitrilin boyanmasında en önemli boyar maddedir. Poliakrilonitril lifi üretimi esnasında yapısına eklenen komonomerden dolayı banyoda anyonik yapıya sahiptir. Poliakrilonitril lifinin anyonik uçlarına katyonik boyar madde bağlanabilir. Katyonik boyar maddelerin akrilik lif üzerindeki ışık ve yaş haslıkları mükemmeldir. Yaş haslıklarının iyi olması, boyar madde ile lif arasındaki bağların dayanıklı olmasından kaynaklanır. Işık haslıklarının mükemmel oluşu ise boyar madde ile lif arasındaki bağın iyonik karakterde olması ve akrilik lifin hidrofob karakterinden dolayı solmaya neden olan nem ve oksijeni bünyesinde barındırmamasındandır. Katyonik boyar maddelerle boyamada düşük konsantrasyonlarda bile renk şiddeti iyidir. Buna bağlı olarak elde edilen renk parlaktır ve maliyet düşüktür. Poliakrilonitril lifi 75 ºC’ye kadar boyar maddeyi hiç çekmez, bu sıcaklıktan sonra ani bir çekim olur. Katyonik boyar maddelerin migrasyon yetenekleri olmadığından ani çekimden dolayı düzgün olmayan boyama oluşur. Bunun için boyar maddenin belli sıcaklıktan sonra ani çekiminden kaynaklanan boyama düzgünsüzlüğünü ortadan kaldırmak için boyar maddenin life çekişini kontrol altında tutmak gerekir. Düzgün boyama yapılabilmesi için retarder yöntemi veya 80–90 ºC arasında sıcaklık ayarı ile akrilik lifleri katyonik boyar maddelerle boyanır.

b) Asit boyarmaddeler

Genel formülleri Bm- SO3¯ Na+ (Bm: Boyarmadde renkli kısım) şeklinde yazılabilen asit boyarmaddeleri, molekülde bir veya birden fazla –SO3H sülfonik asit grubu veya –COOH karboksilik asit grubu içerirler. Bu boyarmaddeler öncelikle yün, ipek, poliamid, katyonik modifiye akrilonitril elfafı ile kâğıt, deri ve besin maddelerinin boyanmasında kullanılır. Bu boyarmaddeler asit boyarmaddeler isminin verilmesinin nedeni uygulamanın asidik banyolarda yapılması ve hemen hemen hepsinin organik asitlerin tuzları oluşudur.

Asit boyar maddeleri protein elyafına afinitesiyle karakterize edilen, özel bir parlaklığa sahip anyonik boyar maddelerdir.

Asit boyar maddeleri yün, poliamid ve doğal ipek liflerinin boyanmasında en sık kullanılan boyar madde grubudur.

Avantajları yönleri

- Ucuzdur

- Kolay ve düzgün boyanır

- Işık haslıkları iyidir

- Canlı ve parlak renk elde edilir

Dezavantajlı yönleri

- Yıkama haslıkları bazı tiplerinde iyi değildir

- Kuru temizleme haslıkları vasattır

- Ter haslıkları düşüktür

Asit boyar maddeleri çoğunlukla azo boyar maddelerdir. Asit boyar maddeleri, bir veya daha fazla sülfonik veya karboksilik asit tuzu fonksiyonel grupları içerir. Bunlar, suda çözünürlük sağlar.

Asit boyar maddeleri boyanma yöntemleri flotte durumlarına göre üç sınıfta toplanabilir. Bunlar:

- Kuvvetli asidik ortamda boyayan (iyi egalize eden) asit boyar maddeleri

- Orta kuvvette asidik ortamda boyayan (orta egalize eden) asit boyar maddeleri

- Zayıf asidi/ nötral ortamda boyayan (zor egalize eden dinkleme) asit boyar maddeleri

Kuvvetli Asidik Ortamda Boyayan (İyi Egalize Eden) Asit Boyar Maddeleri

Kuvvetli asidik ortamda yün liflerinde bulunan amonyum (- NH3 +) grupları sayısı en fazladır ve boyar madde anyonları da amonyum gruplarına bağlanır. Bu durumda, amonyum grubu sayısına bağlı olarak çok hızlı bir boyar madde alımı sağlanır. Bağlanmayı sağlayan esas güç, elektrostatik çekim kuvvetleri olduğundan bu tür boyar maddelerin liflere karşı olan afiniteleri fazla değildir. Bu nedenle özellikle kaynama temperatüründe, sonradan düzgünleşme yetenekleri çok iyidir. Boyar maddenin, yün lifleri tarafından hızlı ve düzgünsüz alınması sakıncalı değildir. Migrasyon yetenekleri iyi olduğundan kaynama temperatüründe, boyar maddenin çok olduğu yerlerden az olduğu yerlere doğru bir göç başlayacaktır. Düzgün boyama, migrasyon kabiliyetinin yüksek olması nedeniyle (molekül yapıları küçük ve lifle kurulan iyonik bağları zayıf olduğundan) kolaydır. Bu nedenle bunlara “egalize boyar maddeleri”de denir. Yüksek ışık haslığına sahiptir. Ancak yaş haslıkları kötüdür. Bu durum sonradan düzgünleşme yeteneği olan bütün boyar maddeler için aynıdır. Çünkü genel olarak molekül yapıları küçüktür. PH 2–3,5 ayarı için sülfürik asit kullanılır. Ayrıca boyar maddenin elyafa çekişini yavaşlatmak için sodyum sülfat tuzu kullanılır. Düzgün boyanması zor olan (keçeleşmiş mamuller) ve fazla yıkama gerektirmeyen mamullerde tercih edilir.

Orta Kuvvette Asidik Ortamda Boyayan Asit Boyar Maddeleri

Bunlar, formik veya asetik asit ile pH 4–5,5 ortamında boyama yapar. Diğer iki grup asit boyar maddenin arasında değerlerde haslık özellikleri verir. Boyama sonunda formik asit ilavesi ile çekim tamamlanır. Life, elektrostatik çekim kuvvetleri yanında, H köprüleri ve van der waals kuvvetleri ile bağlanır. Sonradan düzgünleşme yetenekleri düşük olduğu için boyar maddenin baştan düzgün alınması gerekir. Bu amaçla, amonyum grupları sayısının daha az olduğu pH 4 – 5,5’te çalışılır. Bilindiği gibi, pH 5 – 7 civarında (isoiyonik bölge) yün, nötr bir özellik gösterir. Yani, pozitif yüklü amonyum grupları ile negatif yüklü karboksil grupları birbirine eşittir. Bu nedenle flotteye sodyum sülfat ilavesi, alınmayı artırıcı veya geciktirici bir etki göstermez. Ancak materyaldeki afinite farklılıkları nedeniyle oluşabilecek düzgünsüz boyamayı engellemek için sodyum sülfat ilave edilir. % 1–3 asetik asit (% 60'lık). pH (4–5,5) % 5–10 kalsine sodyum sülfat (glauber tuzu) içeren 40–50 0C’deki flottede, mamul bir müddet muamele edildikten sonra boyar madde ilavesi yapılır. 30–45 dakikada 80-850C’ye çıkılır ve 45–90 dakika boyamaya devam edilir. Bu asit boyar madde grubu ile elde edilen yaş haslıklar, egalize tipe nazaran daha iyidir. Nüanslama aynı temperatürde yapılabilir.

Zayıf Asidik / Nötral Ortamda Boyayan Asit Boyar maddeleri

Yünün yaş apresine (özellikle dinklemeye), yüksek haslığı olan asit boyar maddeleridir. Normal olarak zayıf asidik veya nötr boya banyolarında, protein elyafına uygulanır. Dinkleme haslıkları iyi olduğundan bunlara dinkleme boyar maddeleri denir. Yaş haslıkları mükemmel, ışık haslığı iyidir. Ancak boyama düzgünsüzlüğü tehlikesi fazladır. Boyar maddenin migrasyon yeteneği azdır, yani boyama oldukça zordur. Düzgün boyama zor olduğu için kumaş boyamada tavsiye edilmez. Yapak, tarama bandı ve ipliklerin boyanmasında kullanılır. Yapıları bakımından disazo sınıfı olan bu tip boyar maddeler, afiniteleri fazla olduğundan yün liflerine çeşitli bağlar ile bağlanır (elektrostatik çekim kuvvetleri, H köprüleri, van der waals kuvvetleri). Bu yüzden, bu tip boyar maddenin lifler tarafından alınması çok yavaş olmalıdır. Düzgün bir boyama, düzgün bir alınma ile sağlanabilecektir. Zayıf asidik veya nötr ortamda (pH 5,5–6,5), yün lifleri nötr veya anyon yüklüdür. Boyar madde anyonu ile lif anyonu birbirini iter. Bu nedenle elektrostatik çekim ile boyar maddelerin bağlanması mümkün değildir. Boyar maddenin lif tarafından alınmasını sağlamak için ortama tuz ilave edilir. Tuz, itmeyi azaltır ve boyar maddenin agregasyon derecesini artırarak, alınmayı hızlandırır. Renk tonunun artmasına bağlı olarak tuz miktarı da artırılır.

c) Direkt boyarmaddeler

Bunlar genellikle sülfonik, bazen de karboksilik asitlerin sodyum tuzlarıdır. Yapıları bakımından direkt ve asit boyarmaddeler arasında kesin bir sınır yoktur. Boyama yöntemi bakımından farklandırılırlar. Direkt boyarmaddeler, önceden bir işlem yapılmadan boyarmadde çözeltisinden selüloz veya yüne doğrudan doğruya çekilirler. Elyafın iç misellerinde hiçbir kimyasal bağ meydan getirmeksizin depo edilirler. Renkli kısımda bazik grup içeren direkt boyarmaddeler, sulu çözeltide hem anyonik hem de katyonik iyon şeklinde bulunurlar.

Direkt boyar maddeler, selülozik lifin boyanmasında herhangi bir ön işlem gerektirmeden doğrudan boyama yapılabilen boyar maddelerdir. Substantif boyar maddeler olarak da adlandırılırlar. Bazik ve asit boyar maddelerden selülozik elyafa karşı substantivitelerinin fazla olması ile ayrılır. Kongo kırmızısı ilk direkt boyar maddedir. Flotteden direkt çektirilirler. İyi egalize olabilen bu boyar maddelerle materyalin içine işlemiş boyamalar elde edilir. Suda çözünürler. İyonlaşma nedeni ile bu boyar maddeler anyonik boyar maddelerdir. Bu boyar maddelerin yaş haslıkları iyi değildir. Ancak uygun maddeler yardımıyla yaş haslıkları geliştirilebilir. Direkt boyar maddelerin bazılarının ışık haslıkları mükemmeldir ve bunlar bakır kompleksleridir. Ancak bu boyar maddelerin kaynatma ve klor haslıkları düşüktür.

Avantajlı yönleri:

- Ucuzdur

- Suda çözünür

- Boyama işlemleri çok basittir

- Boyama sırasında kuvvetli pH değerleri gerektirmez

- Koyu renklerde iyi boyama sonuçları verir

Direkt boyar maddelerin dezavantajlı yönleri:

- Direkt boyar maddeler düşük derecede yaş haslıklarına sahiptirler.

- Yaş haslıkları düşüktür.

- Bu boyar maddelerin önemli bir bölümü kanserojen etkiye sahiptir.

Direkt boyar maddelerin çoğu disazo-, poliazo grubu taşıyan azo boyar maddeleridir. Thiazol, ftalosiyanin, antrakinon yapısında da direkt boyar madde vardır. Bu açıdan direkt boyar maddelerin kimyasal yapıları asit boyar maddelerine benzer. Direkt boyar maddelerin yapısında, boyar madde molekülünü suda çözündürebilen bir anyonik grup bulunur.

Boyar maddelerin her biri farklı davranışlar gösterdiği için direkt boyar maddeler üç grupta incelenir.

A sınıfı (Kendi kendine egalize olabilen boyar maddeler):

Bu gruba ait boyar maddeler iyi bir migrasyon özelliğine sahiptir. Özel önlemler almadan düzgün boyama elde edilir. Yaş haslıkları düşüktür.

B sınıfı (Tuz ile kontrol edilebilen boyar maddeler):

Bu boyar maddelerin migrasyon yetenekleri düşüktür. Dolayısıyla düzgün boyama özelliği göstermezler. Çekim ve egalize adımlarını ayarlamak için tuz ilavesi gereklidir. Başlangıçta elyaf tarafından düzenli alınmazlar ise sonradan düzgünleştirmesi oldukça zordur.

C sınıfı (Sıcaklık ile kontrol edilebilen boyar maddeler):

Tuza karşı yüksek oranda hassas ve kendi kendine egalize olamayan migrasyon imkânları düşük boyar maddelerdir. Bunların çekimi tuz ilavesi ile yeteri kadar kontrol edilemez. Ayrıca sıcaklığın kontrol edilmesiyle düzgün boyama sağlanır.

d) Reaktif boyarmaddeler

Reaktif boyar maddelerin yapısı Ç-Kr-K-R

Burada;

- Ç – Çözünürlük sağlayan grup

- Kr – Kromofor (renk verici) grup

- K – Köprü grup

- R – Reaktif grup

Demektir.

Reaktif boyar maddeler life kovalent bağlarla bağlandığı için migrasyon kabiliyetleri iyi değildir. Bu nedenle boyamada düzgün alınma şarttır. Reaktif boyar maddelerin yüne bağlanması; kuvvetli asidik ortamda -SH (tioalkol) grupları üzerinden zayıf asidik ortamda ise – NH3 + (amonyum) grupları üzerinden kovalent bağlarla sağlanır.

Elyaf yapısındaki fonksiyonel gruplar ile gerçek kovalent bağ oluşturabilen reaktif gruplar içeren boyarmaddelerdir. Selülozik elyafın boyanmasında ve baskısında kullanılan ve son yıllarda geliştirilen bu boyarmaddeler ayrıca yün, ipek ve poliamid boyanmasında da kullanılır. Kovalent bağ nedeniyle elyaf üzerinde kuvvetle tutunurlar. Reaktif grup molekülünün renkli kısmına bağlıdır. Bütün reaktif boyarmaddelerde ortak olan özellik hepsinin kromofor taşıyan renkli grup yanında, bir reaktif bir de moleküle çözünürlük sağlayan grup içermesidir.

Reaktif boyalar azo boyaların önemli bir parçasını oluştururlar. Azo boyalar endüstrinin çok geniş alanlarında kullanılmaktadırlar. Reaktif boyalar genelde tek veya iki fonksiyonel grup içermektedirler ve bu gruplar spesifik bir substratla kovalent bağ yapabilme yeteneğine sahiptir.

Boyanacak elyaf yapısındaki fonksiyonel gruplar ile gerçek kovalent bağ oluşturabilen reaktif gruplar içeren boyarmaddelerdir. Gerçek kovalent bağ nedeniyle elyaf üzerine kuvvetle tutunurlar. Reaktif grup molekülün renkli kısmına bağlıdır.

Bütün reaktif boyarmaddelerde ortak özellik;

- Hepsinin renkli yapıyı veren kromofor grup yanında, bir reaktif grup bir de moleküle çözünürlük özelliği kazandıran grubu taşımasıdır.

Reaktif boyarmaddeler ülkemizde en çok tüketilen boyarmaddelerdir. Reaktif grupların reaktifliklerine göre yüksek reaktifliğe sahip boyarmaddeler ve düşük reaktifliğe sahip boyarmaddeler olmak üzere iki sınıfta toplanırlar. Yüksek reaktifliğe sahip boyarmaddeler vinilsülfon, diklorotriazin, difloroprimidin gibi reaktif grup içeren boyarmaddelerdir. Yüksek reaktifliğe sahip boyarmaddelerle düşük reaktifliğe sahip boyarmaddelere oranla daha hızlı boyama sağlanır ve aynı zamanda kimyasal madde ve enerji tüketimi daha azdır. Düşük reaktifliğe sahip boyarmaddelerle boyama işleminde ise hidroliz tehlikesinin daha az olması nedeniyle boyarmadde kaybı daha azdır.

Reaktif boyar maddeler diğer bütün boyar maddelerden farklı olarak lif makro molekülleriyle reaksiyona girebilen ve liflere gerçek kovalent bağlarla bağlanabilen boyar maddelerdir. Direkt boyar maddeler gibi yüksek ölçüde suda çözünen anyonik boyar maddelerdir. Pamuklu mamullerin boyanmasında yeterli haslıkta ve en yaygın olarak kullanılan boyar madde çeşididir.

Reaktif boyar maddelerin avantajlı yönleri:

- Parlak renkleri ile geniş renk paleti

- Koyu renkler

- Mükemmel yaş haslıklar

- Normal boyama cihazlarında uygulanabilen basitleştirilmiş boyama yöntemi

Reaktif boyar maddelerin dezavantajlı yönleri:

- Klor haslığı düşüktür.

- Bazik ortamda reaktif grubun hidroliz tehlikesi vardır.

- Boyama sonrası yıkama işlemlerinde su, enerji tüketimi ve harcanan zaman fazladır.

Bir reaktif boyar madde de dört grup bulunur.

- 1-Çözünürlük sağlayan grup (S): Bu grup boyar maddenin suda çözünmesini sağlar.

- 2-Kromofor grup (Renk verici) (C): Boyar madde molekülüne renklilik veren gruptur.

- 3-Köprü grubu (Reaktif grubu taşıyan kısım) (B): Moleküldeki renkli grup ile reaktif grubu birbirine bağlayan –NH, -CO, -SO2 gibi gruplardır.

- 4-Reaktif grup (R): Lifteki fonksiyonel grup ile kovalent bağ yapan gruptur. Lif ile ilişkiye girerek lif-boyar madde arasında kovalent bağ oluşturur.

Reaktif boyar maddeler, reaksiyon hızları farklılıklarına göre sınıflandırılır. Reaktif grubun reaktifliğine göre üç grupta incelenir:

- 1-Soğukta boyayan (yüksek reaktifliğe sahip) boyar maddeler

- 2-Ilıkta boyayan (orta derecede reaktifliğe sahip) boyar maddeler

- 3-Sıcakta boyayan (az reaktifliğe sahip) boyar maddeler

1-Soğukta Boyayan (Yüksek Reaktifliğe Sahip-IK) Boyar Maddeler

Bu boyar maddeler yüksek reaktiflik derecesine sahip oldukları için soğukta (20–40 °C) boyanabilmektedir.

Bu boyar maddelerle boyamanın avantajları:

- Daha hızlı boyama yapmak mümkündür.

- Daha az kimyasal madde ve enerji tüketilir.

- Yüksek boyar madde verimi sağlanır.

- Tekrarlanabilirlik özelliği iyidir.

- Düşük substantiviteleri nedeni ile boyama sonrası yıkanmaları kolaydır.

Bu tip reaktif boyar maddelere; Cibacron F, Procion MX, Remazol, Drimaren R/K, Lavafix E/EA/EN-H, HE, HX örnek gösterilebilir.

2-Ilıkta Boyayan (Orta Derecede Reaktifliğe Sahip-IW) Boyar Maddeler

Bu grup artık yaygın değildir. Genel olarak soğuk grup içinde değerlendirilir.

3-Sıcakta Boyayan (Az Reaktifliğe Sahip-IN) Boyar Maddeler

Bu sınıf boyar maddelerin reaktiflikleri oldukça zayıftır. Bu nedenle boyama sıcaklığını yükseltmek (60–80 °C) ve alkali miktarını artırmak gerekir. Böylece aktivite sağlanır. Boyama sıcaklığının yüksekliği nedeniyle çok düzgün boyama sonuçları elde edilir. Bu sınıf boyar maddelerin nüfuz etme yetenekleri mükemmeldir. Hidroliz tehlikesinin az olması ve daha iyi sonuçların eldesi bu boyar maddelerin en büyük avantajıdır. Düşük reaktifliğe sahip reaktif boyar maddelere; Procion H-EKL, Cibacron E, Drimaren X/XN, Basilen E/P örnek gösterilebilir.

e) Dispersiyon boyarmaddeler

Suda eser miktarda çözünebilen, bu nedenle sudaki dispersiyonları halinde uygulanabilen boyarmaddelerdir. Boyarmadde boyama işlemi sırasında dispersiyon ortamından hidrofob elyaf üzerine difüzyon yolu ile çekilir. Boyama, boyarmaddenin elyaf içinde çözünmesi şeklinde gerçekleşir. Dispersiyon boyarmaddeler başlıca poliester elyafın boyanmasında kullanılır. Ayrıca poliamid ve akrilik elyafı da boyarlar.

Polyester liflerinin boyanmasında en çok kullanılan boyar madde, dispers boyar maddelerdir. Dispers boyar maddeleri, polyester lifleri üzerinde uygun haslık değerlerine ve yeterli renk paletine sahiptir. Piyasada sıvı veya toz hâlinde bulunur. Dispers boyar maddelerin suda çözünmesi diğer suda çözünen boyar maddelerin çözünmesi gibi bilinen anlamda değildir. Dispers boyar madde, polyesterin boyanması esnasında banyoda süspansiyon hâlinde bulunur. Yani boyar madde molekülleri banyo içinde çözünmeden asılı olarak kalır. Pigment boyalar gibi suda tamamıyla çözünmez durumda değildir. Dispers boyar maddeler üretilmeye başlandığında önceleri küçük moleküllü olanları bulunmaktaydı ve bunların haslıkları düşüktü. Teknolojinin gelişmesi ile yüksek haslıkları olan daha büyük moleküllü dispers boyar maddeler üretildi.

Piyasada üç ana dispers boyar madde türü vardır;

- Küçük moleküllü dispers boyar maddeler: Bu boyar maddelerle çektirme yöntemiyle boyama yapılır.

- Orta moleküllü dispers boyar maddeler: Çektirme, bazen termosol yöntemi ile boyama yapılır.

- Büyük moleküllü dispers boyar maddeler: Genellikle termosol yöntemi uygulanır. Bazen çektirme yönteminde de kullanır.

Dispers boyar maddelerin lif üzerine tutunma hızları (adsorpsiyon hızı) 80 ºC’nin altında -camlaşma noktasının altında- yani çok düşüktür. 85 ºC’den itibaren adsorpsiyon hızı artmaya başlar ve 100 ºC’nin üzerinde ise sürekli yükselir. Dispers boyar madde seçimi yapılacak boyamanın kalitesini doğrudan etkileyen faktörlerden biridir. Bunun için kombinasyon boyamalarda kullanılan boyar maddelerin birbiriyle uyumlu olması gerekir. Reçeteyi oluştururken kullanılacak boyar maddelerin üretici firma kataloglarındaki boyar madde çekim eğrileri, haslık değerleri gibi boyama kalitesini doğrudan etkileyen unsurları birbiri ile aynı olan boyar maddeler seçilir.

f) Pigment boyarmaddeler

Daha çok organik olanları tercih edilir. Pigmentlerin elyaf afinitesi yoktur. Kimyasal bağ ve absorbsiyon yapmazlar. Bağlayıcı madde denilen sentetik reçineler ile elyaf yüzeyine bağlanırlar.

Tekstil materyalin renklendirilmesinde organik ve anorganik pigmentlerde kullanılır. Bunlar suda çözünmediklerinden elyaf ile aralarında afinite söz konusu değildir. Ne kimyasal bağ ne de koloidal adsorpsiyon yapabilirler. Bu nedenle klasik anlamda bir boyama meydana getiremezler. Pigmentler bağlayıcı madde denilen sentetik reçineler (Albümin, kazein gibi yüksek moleküllü doğal maddeler) yardımıyla kumaşa bağlanır. Suda çözünmediklerinden ya sudaki yağ, ya da yağdaki su emülsiyonlarında ince dağılmış şekilde uygulanırlar. Her iki halde de pigment, yağ fazında bulunur. Emülsiyon, kumaşa emprenye edildikten sonra bozulur ve pigment elyaf üzerine dağılmış olarak kalır. Bundan sonra kumaş sıkılarak kurutulur. 140-170 oC’de termofiks edilir. Bu temperatürde reçinenin polikondensasyonu sonucu pigmenti kumaşa yapıştıran ince bir film tabakası oluşur. Bu tabaka aynı zamanda apre görevini gördüğünden boyamadan sonra genellikle yıkama gerekmez. Ancak bazı hallerde, örneğin reçine zamanla bozunup koku yapıyorsa, yıkanarak uzaklaştırılması uygun olur. Pigment boyarmadde olarak suda çözünmeyen azoik boyarmaddeler, küpe boyarmaddeleri, anilin siyahı, ftalosiyaninler kullanılır. Azoik pigmentlerin çoğu elyaf üzerinde oluşturulanla aynıdır. Fakat elyaf üzerinde oluşturulanlarda komponentlerin (Özellikle naftol komponentlerinin) seçimi sınırlı olduğu halde, bunlarda böyle bir sınır söz konusu değildir. Pigment boyarmaddeler tekstil elyaftan başka vernik, lak, matbaa mürekkebi ve plastik maddelerin renklendirilmesinde de kullanılır. Azoik pigmentlerde seçilecek kenetleme komponentleri Naftol AS boyarmaddelerindekilerden farklı olup daha ucuz olanlar tercih edilir. Örneğin Naftol AS’in yerine β-naftol alınır. Sarı pigmentlerin elde edilmesinde de Naftol AS boyarmaddelerinde kullanılmayan mksilidid, 2,4-dihidroksi kinolin kullanılır.

Pigment boyarmaddelerde elyaf afinitesi söz konusu olmadığından bunların egalize olmaları ve elyaf karışımları üzerinde aynı renk tonlarının elde edilmesi kolaydır. Pigment boyarmaddelerle boyamanın ilginç yönü maksimum ışık haslığındaki pigmentlerin seçilmesinin mümkün olmasıdır. Uygun bir bağlayıcı kullanıldığı takdir de yıkama haslığı da yüksek standarda ulaşır. Özellik açık renklerde ışık ve yıkama haslıkları iyidir. Boyama işlemi buruşmazlık ve sertleştirme apreleriyle birleştirilebilir. Çünkü gerek boyamada, gerek aprede işlem sırası fularlama-kurutma-termofiks şeklindedir. Böylece uygulamanın basit oluşu nedeniyle küçük bir iş gücüyle, yüksek üretim mümkün olduğundan bu sınıf boyarmaddelerle ilgi gitgide artmaktadır. Pigment boyarmaddelerde, boyarmaddenin bağlayıcı likit sistemi içerisinde ince dağılması gerektiğinden partikül büyüklüğü de çok önemlidir. Fakat ince dispersiyon, sentez ürününün öğütülmesiyle değil, üretim esnasında kenetlenme, süzme, kurutma işlemlerinin dikkatle kontrolü sayesinde mümkün olur.

Pigment boyamanın iyi olmayan yönleri;

- Sürtünme haslığının yüksek olmayışı

- Koyu renklerin elde edilememesi

- Bağlayıcı film tabakasının hava etkisiyle parçalanması

- Bağlayıcının kumaşın tutumuna (tuşesine) olumsuz yönde etki etmesi yani kumaşı sertleştirmesidir.

Son yıllarda bu kusurları gidermek için çalışmalar sıklaştırılmış ve birçok ilerleme kaydedilmiştir.

Bağlayıcı seçiminde dikkat edilecek noktalar şunlardır:

- Boyamanın yaş haslığının yüksek olması için, pigmenti liflere daimi olarak bağlayabilmeli.

- Kumaşın tuşesi üzerine yapılan olumsuz etkinin minimum olması yeterince yumuşak ve esnek olmalı.

- Viskozitesi, fularlamanin uygun olan değere ayarlanabilecek sıvı şeklinde olmalı.

- Monomerleri, elyaf üzerinde polimerleşerek veya polikondanse olarak çözünmeyen şekle dönüşebilmelidir.

Yukarıda sayılan bütün koşulların yerine getirildiği bir bağlayıcı sistemi bulmak kolay değildir. Kullanılan veya teklif edilen bağlayıcılar şunlardır:

- Doğal polimerler: Kazein, tutkal ve jelâtin, formaldehitle çözünmez hale getirildikten sonra gliserin veya glikol ilavesiyle plastifiye edilir. Bunların yıkama haslığı genellikle düşüktür. Modern sistemlerde esas bağlayıcı olarak kullanılmazlar.

- Modifiye edilmiş doğal polimerler: Bağlayıcı olarak selüloz asetat, selüloz nitrat gibi selüloz esterleri de kullanılırsa da bunların materyali sertleştirme, çabuk tutuşma, elyafa iyi nüfuz etmeme ve pahalı olma gibi sakıncaları vardır.

Bu nedenle alkalide çözünen tipteki hidroksi eterler ve selüloz eterleri önerilmiştir. Kumaş, eterin pigment katılmış alkali çözeltisi ile fularlandıktan sonra asitle muamele edildiğinde selüloz eter çökerek pigmentle beraber kumaşın üstüne kaplar, sonra çalkalanır, sabunlanır ve kurutulur. Bağlayıcı olarak selüloz ksantat’da (viskoz çözeltisi) teklif edilmiştir. Kumaş, pigment ilave edilmiş selüloz ksantat çözeltisi ile fularlandıktan sonra asitle muamele edilecek olursa, kumaş üzerinde selüloz ayrılır. Bunun da tuşeyi değiştirme ve iyi nüfuz etmeme gibi sakıncaları vardır.

- 3) Sentetik reçineler ve polimerler: Bağlayıcı olarak kullanılan sentetik reçinelerin sayısı çok fazladır. Bunlardan fenolik reçineler ışık etkisiyle bozundukları için yeterli değildir. Üre ve melamin formaldehit reçineleri (özellikle polivinil asetat, polivinil alkol ve sentetik kauçuk gibi alkid veya etilenik polimerle modifiye edildiklerinde veya karıştırıldıklarında) daha iyi sonuç verir. Suda çözünebilen fakat alkali ile muamele sonucu çözünmez hale getirilen ve amino veya imino grubu içeren poliakrilik esterlerin de patenti alınmıştır. Bütün bu ürünlerin kimyasal yapılarına ait yayınlanmış bilgi çok azdır.

Bağlayıcı madde, pigment, pigmentin ince dispersiyonunu sağlayan dispergatör, uygun katalizör ve stabilizör suda yağ veya yağda su tipindeki bir emülsiyon içinde bir araya getirilir. Yağda su tipi emülsiyonların hazırlanması için yüksek devirli bir karıştırıcı ile karıştırılan yağ fazına yavaşça sulu faz ilave edilir. Su, emülsiyonu kalınlaştırıldığından, emülsiyonun viskozitesi ilave edilen su miktarıyla kontrol edilir. Yağ fazı için çeşitli varyasyonlar önerilmiştir. Solventte çözünen bütün reçine tipleri uygundur. Örneğin ksilendeki alkid reçineleri solventte çözünebilen etil selüloz, bütadien-stiren, bütadien-akrilonitril kopolimerleri v.b

Pigment Boyarmaddelerin Sınıflandırılması

a) Haslıklarına Göre Sınıflandırılması:

- Zayıf ve orta dirençte olanlar.

- Bazik boyarmadde lakları.

- Ftalosiyanin pigmentlere yakın dirençte olanlar.

- Ftalosiyanin pigmentler

b) Renk Endeksi Numaralarına Göre Sınıflandırılması:

Bu sınıflandırma özellikle ticarette kullanılan bir sınıflandırılma olup Color Indeks (C.I) sistemi tarafından belirtilen kod numaralarına göre yapılmaktadır.

c) Kimyasal Sınıflandırılması:

Boyarmaddelerin, kromofor grupları esas alınarak yapılan alışıla gelmiş sınıflandırılmaları, pigmentler içinde yapılabilir. Pigmentler farklı kromofor grupları, farklı renk ve haslıkları göz önüne alınarak şu şekilde sınıflandırılabilir.

- Asetoasetaril azo pigmentler

- Beta-Naftol azo pigmentler

- 2-Hidroksi-3-nafthoarilid azo pigmentler

- 2-Hidroksi-3-naftoik asit azo pigmentler

- Naftol sülfanik asit azo pigmentler

- Trifenilmetan azo pigmentler

- Ftalosiyanin azo pigmentler

- Antrakinon ve indigoid azo pigmentler

- Kuinakridon pigmentler

- Dioksiazin pigmentler

- Azomethin pigmentler

- Fluorubin pigmentler

- Naftindolizindion pigmentler

g) Mordan boyarmaddeler

Mordan sözcüğü, boyarmaddeyi elyafa tespit eden madde veya bileşim anlamına gelir. Bir çok doğal ve sentetik boyarmadde bu sınıfa girer. Bunlar asidik veya bazik fonksiyonel gruplar içerirler, bitkisel ve hayvansal elyaf ile kararsız bileşikler oluştururlar. Bu nedenle hem elyafa hem de boyarmaddeye aynı kimyasal ilgiyi gösteren bir madde (mordan) önce elyafa yerleştirilir; daha sonra elyaf ile boyarmadde suda çözünmeyen bir bileşik vermek üzere reaksiyona sokulur. Böylece boyarmaddenin elyaf üzerine tutunması sağlanır. Mordan olarak suda çözünmeyen hidroksitler oluşturan Al, Sn, Fe, Cr tuzları kullanılır.

h) Metal-kompleks boyarmaddeler:

Metal kompleks boyar maddeler, poliamid liflerinin asit boyar maddelere göre yüksek haslıklarda kolayca boyanmasını sağlayan suda çözünen boyar maddelerdir.

Ancak bu boyar maddelere göre asit boyar maddelerin renkleri daha parlak ve canlıdır. Metal kompleks boyar maddeleri bir çeşit asit boyar maddeleridir. Asıl renk veren maddenin yanı sıra yapısında krom, nikel veya kobalt metallerinin bir veya daha fazla atomunu içeren büyük moleküllü boyar maddelerdir.

Metal kompleks boyar maddeler, yüksek haslıklarından koyu renklerin boyanmasında tercih edilir. Poliamid lifine yüksek afinitesine rağmen migrasyon yeteneklerinin düşük olmasından dolayı düzgün boyama için boyar maddenin başlangıçtan itibaren dikkatli çektirilmesi gerekir. Bunun için pH, sıcaklık, yardımcı kimyasal maddeler ve süre gibi unsurlara özen gösterilmesi gerekir.

Avantajları

- Ucuzdur

- Işık haslıkları iyidir

- Yaş haslıkları iyidir

Dezavantajları

- Canlı ve parlak değildir

- Migrasyon yetenekleri iyi değildir

Poliamid liflerinin boyanmasında oldukça fazla tercih edilen metal kompleks boyar maddelerin üretimi esnasında asıl renk veren madde ile metal iyonları arasında kompleks oluşturulur. Bu boyar maddeler, metal iyonları ile boyar madde moleküllerinin kompleksine göre aşağıdaki gibi iki sınıfa ayrılır.

- 1:1 metal kompleks boyar maddeler

- 1:2 metal kompleks boyar maddeler

1:1Metal Kompleks Boyar Maddeler

Bir metal iyonu ve bir boyar madde molekülü ile kompleks meydana getiren boyar maddelere 1:1 metal kompleks boyar maddeleri denir. Bu boyar madde sınıfının yaş haslıkları 1:2 metal kompleks boyar maddelere göre daha düşüktür. Koyu renk boyamalarda haslık artırma işlemi yapılması gerekir. Çizgili boyama riski olduğu için yardımcı madde kullanılması gerekir. Migrasyon yetenekleri iyi olmadığı için egalize maddesi kullanılması gerekir. 1:1 metal kompleks boyar maddelerin poliamid lifine afinitesi yüksek olduğundan ve “van der walls” çekim kuvvetleri ve hidrojen köprüleri gibi kuvvetli bağlarla bağlandığından boyamanın sonradan düzgünleştirilmesi zordur. Bu nedenle boyar maddenin başından itibaren düzgün alınması gerekir. Düzgün alınma, boyar maddenin poliamid liflere afinitesinin en az olduğu kuvvetli asidik ortamda yapılmalıdır. Kuvvetli asidik ortamda amino grupları pozitif yüklü amonyum gruplarına dönüştüğünden bağlanma yalnızca elektrostatik çekim kuvvetleri ile sağlanır. Koordinatif bağlar kuvvetli asidik ortamda oluşmadığından sonradan düzgünleştirmek mümkündür. 1:1 metal kompleks boyar maddeleri, kuvvetli asidik ortamda egalize asit boyar maddesi gibi davranmaktadır. Ortamın pH’ı formik asitle 3–4 aralığında ayarlanır. Kuvvetli asidik ortam poliamidi bozacağından sülfürik asit kullanılmaz.

1:2Metal Kompleks Boyar Maddeler

Bir metal iyonu ve iki boyar madde molekülü ile kompleks meydana getiren boyar maddelere 1:2 metal kompleks boyar maddeleri denir. Bu boyar maddelerin haslıkları 1:1 metal kompleks boyar maddeleri ve asit boyar maddelerine göre oldukça iyidir. Koyu ton boyamalarda bile yüksek ışık ve yıkama haslıklarına sahiptir. Bu özelliklerinden dolayı ortanın üzeri ve koyu renklerde mükemmel haslıklar için kullanılır. Ancak renkleri asit boyar maddeler kadar parlak değildir. 1:2 metal kompleks boyar maddelerin poliamid liflerine karşı afinitesi oldukça yüksektir. Boyar madde molekülü çok büyük olduğundan boyama düzgünsüzlüğü fazladır. Bunun için boyama pH’ının iyi ayarlanması gerekir. Açık ton boyamalarda pH değeri artırılmalı koyu ton boyamalarda ise pH değeri azaltılmalıdır. PH değeri azaldıkça alınma hızı fazlalaştığından, özellikle açık ton boyamalarda banyodaki boyar madde konsantrasyonu düşük olduğundan az miktardaki boyar maddenin hızlı çekimden dolayı düzgün aldırılması zor olacaktır. 1:2 metal kompleks boyar maddelerle boyamaya pH 6,5–7 arasında başlanır. Rengin koyuluğuna göre pH değeri azaltılarak banyoda kalan boyar madde çekimi sağlanmış olur.

i) Küp boyarmaddeler

Küp boyar maddeleri, selülozik elyafın hem boyanmasında hem de baskısında kullanılır. Doğal kökenli olan küp boyar maddeleri çok eski zamanlardan beri bilinmektedir. Buna örnek olarak indigo boyar maddesi verilebilir. Küp boyar maddeleri, suda çözünmeyen ve boyama işlemi için çözünür hâle getirilen indigo ve antrakinon türevleridir. Antrakinoid boyar maddelerin bulunduğu en önemli boyar madde sınıfı olduğu gibi indigoid yapıdaki boyar maddelerin tümü de bu boyar madde sınıfındadır. Küp boyar maddeleri karbonik boyar maddelerin en önemli sınıfıdır. Küp boyar maddelerin birinci özelliği suda çözünmemeleridir. Bu nedenle boyamada yapılacak ilk işlem küp boyar maddesinin suda çözünür duruma getirilmesidir (küpleme veya küpeleme). Çözünür duruma getirme bazik ortamda (örnek: sudkostik), indirgen madde yardımıyla (örnek: hidrosülfit) yapılır. Çözünen boyar madde ile lif boyanır ve sonra yapılan yükseltgeme (oksidasyon) sonucunda liflerin içerisinde suda çözünmeyen boyar maddeler hâline gelir. Küp boyar maddelerinin indirgenmesi ve oksidasyonu kolaydır. Fakat bu adımlara dikkat edilmesi gerekmektedir. Oksidasyon sonucunda lif içerisinde tekrar oluşan boyar madde sulu ortamda hiç çözünmediğinden bu boyamaların yaş haslıkları çok iyidir. Çektirme derecesi ve hızı iyi olduğundan selüloza olan afinitesi yüksektir. Ayrıca küp boyar maddelerinin renk yelpazesi geniş olmakla beraber renkler reaktif boyalara nazaran daha donuktur.

Küp boyar maddeleri çözünmeyen pigmentlerdir. Küp boyar maddeleri, indirgen madde kullanılarak suda çözünür hâle getirilir. Ardından kumaş, boyar madde çözeltisinden geçirilir. Boyar madde suda çözünen yapısıyla life hidrojen köprüleri ve van der waals kuvvetleri ile bağlanır. Bunu izleyen adımda açık hava ile temas veya bikromat gibi yükseltgeme banyoları içine daldırılarak boyar madde tekrar çözünmez hâle getirilir, böylece boyama işlemi yapılmış olur.

Küp boyar maddelerinin molekül yapıları ile boyama için gerekli koşullar arasında yakın bir bağ vardır. Çözelti içinde boyar madde molekülleri agregatlar hâlinde bulunmaktadır. Direkt ve kükürt boyar maddelerinde olduğu gibi, küp boyar maddeleri de banyoda tek başına bulunmayıp birkaç molekülün bir araya gelmesi sonucu oluşan agregatlar hâlinde bulunmaktadır.

Boyar madde molekül büyüklüğünün artması ile agregat oluşturma yeteneği de artar. Agregatlarda moleküller birbirlerine hidrojen köprüleri ile bağlanır. Agregasyon (boyar madde moleküllerinin toplanması) derecesi arttıkça adsorbsiyon hızı da artmaktadır. Agregasyon derecesinin yüksek olması difüzyon hızını yavaşlatır. Çünkü büyük agregatların lif içerisine girebilmesi için parçalanarak monomer hâline getirilmesi gerekmektedir. Bu da boyama süresince uzun zaman alır. Boyamanın hızını difüzyon adımı belirlediği için boyama hızını artırabilmek için assosiasyon (birleme) derecesini düşürmek gerekir. Bunun için boyama sıcaklığı artırılabilir. Aynı zamanda baz konsantrasyonu da artırılabilir. Sıcaklık ve baz kadar önemli olmamakla birlikte flottedeki boyar madde konsantrasyonu da assosiasyon derecesine bir miktar etki etmektedir. Küp boyar maddeleri; toz, pasta ve dispersiyon hâlde bulunmaktadır. Toz hâlindeki boyar madde pigmentleri diğer dispersiyon hâldekine göre daha büyüktür. Küpleme süresi de daha uzundur.

Küp boyar maddeleri;

- Soğukta

- Ilıkta

- Sıcakta

Boyama yapan küp boyar maddeleri olmak üzere üç sınıfta incelenir. Her sınıfın sıcaklıkları, boyama yöntemi ve kullanılan kimyasal madde oranları da farklıdır.

- Soğukta boyayan boyar maddeler (IK) (20–25°C)

- Ilıkta boyayan boyar maddeler (IW) (45–50°C)

- Sıcakta boyayan boyar maddeler (IN) (55–60°C)

Küp boyar madde kataloglarında boyama yöntemleri, banyoya eklenmesi gereken tekstil yardımcı maddeler (sudkostik, hidrosülfit ve tuz miktarları) belirtilir. IK ve IW yöntemlerine göre boyayan boyar maddelerde banyoya tuz ilavesi gerekir. Genellikle kalsine sodyum sülfat ve sofra tuzu kullanılmaktadır. IW boyar maddeleri gerek molekül büyüklükleri gerek boyama özellikleri ve dolayısıyla boyama şartları bakımından, IK ve IN boyama yöntemleri arasında yer alır.

IN boyar maddelerinde gerekli hidrosülfit miktarı, IK yönteminde gerekli olan miktardan daha fazladır. Sebebi hidrosülfitin yüksek sıcaklıklarda oksidatif parçalanmasının artmasıdır. Küp boyar maddelerin diğer boyar maddelerden farkı indirgenmiş yani küpleme yapılmış boyar madde renginin istenilen gerçek renkten çok farklı olabilmesidir. Örneğin elde edilecek renk sarı iken küpe rengi kahverengi, mor gibi çok farklı renklerde olabilir. Asıl renk oksidasyon sonunda ortaya çıkmaktadır ve renk değişimi gözle izlenebilir.

Küp boyar maddeleri için kesikli, yarı kesikli ve kesiksiz boyama yöntemleri geliştirilmiştir.

Kesikli (çektirme) yöntemler

- Sıcaklık basamakları yöntemi

- Pigment-sıcaklık basamakları yöntemi

- Önceden pigmentleme yöntemi

Yarı kesikli yöntemler

- Pad-jig yöntemi

- Pad-kumaş levendi yöntemi

Kesiksiz boyama yöntemleri

- Pad-steam yöntemi

- Tek banyolu pad-steam yöntemi

- Yaş buhar yöntemi

- Modifiye yaş buhar yöntemi

- Williams ünitesi yöntemi

j) İnkişaf boyarmaddeleri

Belirli gruplara sahip bazı azo boyarmaddeleri ile metal iyonlarının kompleks teşkili ile oluşturdukları boyarmaddelerdir. Kompleks oluşumunda azo grubu rol oynar. Metal katyonu olarak Co, Cr, Cu, ve Ni iyonları kullanılır. Krom kompleksleri daha çok yün, poliamid, bakır kompleksleri ise pamuk ve deri boyacılığında kullanılır.

Kimyasal yapılarına göre boyarmaddelerin sınıflandırılması

Boyarmaddeleri yapısal olarak sınıflandırırken, molekülün temel yapısı esas alınabildiği gibi, molekülün kromojen ve renk verici özellikleri de esas kabul edilebilir.

a) Azo boyarmaddeler

Organik boyarmaddelerin en önemli sınıfını oluşturan azo boyarmaddelerin sayısı, diğer bütün sınıflardakinin toplamına eşittir. Bunlar yapılarındaki kromofor grup olan azo ( N=N-) grubu ile karakterize edilir. Bu gruptaki azot atomları, sp2 hibritleşmesi ile karbon atomlarına bağlanır. Azo grubuna bağlanan karbon atomlarının biri aromatik (benzen, naftalen ve türevleri) veya heterosiklik halka, diğeri ise enolleşebilen alifatik zincire bağlı bir grup olabilir. Bu nedenle molekülde en az bir aril grubu bulunur. Azo boyarmaddeleri genel olarak şöyle formüle edebilir: Ar-N=N-R. Burada R: Aril, heteroaril veya enolleşebilen alkildir. Moleküldeki azo grubuna göre mono, bis, tris, tetrakis..... azo boyarmaddeleri olarak tanımlanırlar. Azo grubunu üç veya daha fazla içerenlere poliazo boyarmaddesi de denir.

- Monoazo boyarmaddeleri

- Diazo boyarmaddeleri

- Trisazo boyarmaddeler

- Tetrakisazo boyarmaddeler

Olmak üzere 4 tip şeklindedir.

b) Nitro ve Nitroso boyarmaddeleri

Bu sınıf boyarmaddeler kimyasal yapılarında nitro veya nitroso grubu ile birlikte elektron donör grup içerir. Fenol veya naftoller HNO2 ile muamele edilirse nitrozolanır.

c)Polimetin boyarmaddeleri:

d)Arilmetin boyarmaddeleri ve Aza analogları

e) Azo Annulen boyarmaddeleri

f) Karbonil boyarmaddeleri: En az iki karbonil grubu içeren yapısında konjuge çift bağlar bulunan bileşiklerin genel adıdır.

g) Kükürt boyarmaddeleri: Fenollerin kükürt, sodyum polisülfür ve sodyum sülfürün aromatik aminler ile reaksiyonu sonucu meydana gelen suda çözünmeyen makro yapılı renkli organik bileşikler olarak adlandırılır. Genel formülü BM-S-S-BM ile ifade edilir, bazik ortamda Na2S ile kaynatılırsa disülfür grupları (...-S-S-...), merkapto gruplarına (...-S'Na4) dönüştütülerek su ile çözünür hale gelerek leuko bileşiklerini oluşturur.

Suda çözünmeyen boyar maddelerdir. Kükürt boyar madde sodyum sülfür (Na2S) ile suda çözünür hâle getirilir. Boyama işleminden sonra potasyum bikromat (K2Cr2O7) veya hidrojen peroksit (H2O2) gibi yüksek oksijen ihtiva eden yükseltgen maddelerle yükseltgenerek boyar madde lif içinde suda çözünmez hâle getirilir.

Kükürt boyar maddeler selülozik elyaf ile hidrojen bağları ve van der waals kuvvetleri ile bağlanır.

Yapılarında kükürt atomları bulunan ve normal olarak sodyum sülfürlü çözeltide boyama yapan boyar madde sınıfıdır. Kükürt boyar maddeleri ilk kez 1879 yılında yapılmış ve pamuk keten için kullanılmıştır. Boyar madde-kükürt-kükürt-boyar madde şeklinde sembolize edilebilir. Hâkî, lacivert, kahverengi ve siyah gibi koyu ve mat renklerde daha çok kullanılır.

- Yaş, ter ve ışık haslıkları iyidir.

- Isı ve kimyasal madde dayanımları genellikle ılımlıdır.

- Ucuz olması da önemli avantajlarındandır.

- Klor haslıkları genellikle kötüdür.

- Uzun süre depolamada kumaşın mukavemetini düşürür, renk nüansları değişebilir.

- Parlak renkleri yoktur.

Kükürt boyar maddeler üç grupta incelenir:

- 1-Suda çözünmez kükürt boyar maddeler

- 2-Suda çözünür kükürt boyar maddeler

- 3-Küp kükürt boyar maddeler

1-Suda Çözünmez Yapıdaki Normal Kükürt Boyar Maddeler

Suda az çözünür, selüloza afinitesi yoktur. İndirgenerek çözünür duruma getirilir. İndirgeme işlemi bazik ortamda ve büyük çoğunlukla sodyum sülfür (Na2S) kullanılarak yapılır. Halk arasında zırnık olarak da bilinir. İndirgenmiş hâldeki kükürt boyar maddenin selüloz liflerine afinitesi fazladır, düzgün boyama eldesi için dikkat edilmesi gerekir. Boyama; yüksek sıcaklıkta, bazik ortamda, tuz niceliği fazla ortamda yapılır. Bu gruptaki kükürt boyar maddeler, yapı olarak çektirme yöntemiyle (overflow, jet) boyamaya daha uygundur. Kükürt boyar maddenin çözünür durumda kalması için banyonun sıcak tutulması gerekir. Ancak sıcaklık arttıkça boyar madde alımı da artacaktır. Bu nedenle emdirme yönteminde özellikle açık renklerde kumaşın başı ile sonu arasında ton farkı olur.

2-Suda Çözünebilir Hâle Getirilmiş Kükürt Boyar Maddeleri

İndirgenen kükürt boyar maddelerinin tiyosülfatlama işlemine tabi tutulması ile suda çözünen ve normal şartlarda oksitlenmeyen forma getirilmiş kükürt boyar maddeleridir. Bu hâliyle boyar maddenin afinitesi yoktur, ancak suda çözünür. Bu özellikleri nedeniyle bu gruptaki kükürt boyar maddeler, diskontinü ve kontinü boyama yöntemlerine daha uygundur.

3-Kükürt-Küp Boyar Maddeleri

Kükürt ve küp boyar maddeleri arasında yer alan boyar madde sınıfıdır. Küp boyar maddelerine nazaran daha ucuzdur. İyi ışık ve yıkama haslıklarına rağmen klor haslıkları kötüdür, kolaylıkla indirgenebilir. Bunlarla boyamada nişasta apresi uygulanmasından kaçınılır. Bu gruptaki boyar maddeler kontinü ve diskontinü boyama yöntemlerine uygundur

Boyarmaddelerin uygulama yöntemleri

1-Asit boyarmaddelerin uygulanma yöntemi

Başlıca yün, ipek, poliamid elyaf ile katyonik modifiye poliakrilonitril elyafı boyamada kullanılır. Boyama işleminin asidik (pH= 2-6 banyoda gerçekleştirilmesi gereklidir. Molekül ağırlıkları 300-500 arasında olan sülfonik asitlerin sodyum tuzlarıdır. Bu boyarmaddeler uygulanırken ortamın sıcaklığı 60 C°’ ye kadar çıkartılır.

2-Direkt boyarmaddelerin uygulanma yöntemi

Doğal rejenere selülozik elyafı boyayabilen direkt boyarmaddelerin uygulanabilmesi için mordanlamaya gerek yoktur. Yani bir ön işleme gerek duyulmadan doğrudan boyama yapılabilmesidir. Mordanlamaya gerek duyulmamasının nedeni bu boyarmaddelerin elyafa karşı substantivitelerinin (boyarmaddenin elyaf tarafından absorblanma yeteneği) yüksek olmasıdır. Bu nedenle bu gruba substantif boyarmaddeler de denir. Bu boyarmaddeler uygulanırken ortamın sıcaklığı 80 C°’ ye kadar çıkartılır.

3-Reaktif boyarmaddelerin uygulanma yöntemi

Tekstil elyafı ile bir kovalent bağ oluşturmak üzere reaksiyon veren boyarmaddelerdir. Yapılarında bulunan reaktif grup, selüloz, yün, ipek, poliamid gibi elyaf türleri ile reaksiyon verebildiğinden bu elyaf sınıflarında kullanılır. Bu boyarmaddeler uygulanırken ortamın sıcaklığı 80 °C’ ye kadar çıkartılır.

4-Dispersiyon boyarmaddelerin uygulanma yöntemi

Tüm sentetik elyaf ile asetat ipeğini boyayabilen dispersiyon boyarmaddeleri suda, bilinen anlamda çözünmez. Elyafın boyanması, boyarmaddenin sulu süspansiyonları içinde yapılır. Boyama sırasında banyoda eser miktarda çözünmüş halde bulunur. Boyarmadde elyaf tarafından çekildiğinde, aynı miktar boyarmadde yeniden dispersiyondan çözeltiye geçer. Bu boyarmaddeler uygulanırken ortamın sıcaklığı 130 °C’ ye kadar çıkartılır.

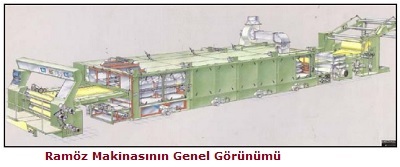

Tekstil ürünleri, üretim sürecinde çeşitli terbiye işlemlerine tabi tutulmakta ve bu işlemler sırasında bünyelerine alınan nem kurutma yoluyla uzaklaştırılmaktadır. Genel olarak tekstil ürünlerinin kurutulması, mekanik yöntemlerle ön kurutma yapılması ve ardından mamül üzerinde bulunması gereken higroskobik nemi kaybetmeden ısı transferiyle gerçekleşen esas kurutma şeklindedir. Ürünün kurutulması ve yapısına zarar verilmemesi açısından tekstil endüstrisinde en yaygın kullanılan kurutma makinaları; taşıma bantlı kurutucular, yüksek frekanslı kurutucular ve ramözlerdir. Ramözler gergili kurutma makinaları olup, kurutma, kondenzasyon ve termofiksaj işlemlerinde kullanılmakta, istenilen en ve boy ayarı ile kumaşta çekmezlik sağlanabilmektedir. Taşıma bantlı kurutucular ise gergisiz kurutma makinaları olup, kumaşa istenilen en ve boy ayarı verilememekte, ancak hassas yüzeyli kumaşların kurutulmasında tercih edilmektedir. Yüksek frekanslı kurutucular da bobin, çile, açık elyaf, iplik ve hazır giyim ürünlerinin (çorap vb.) kurutulmasında tercih edilen, kısa sürede homojen olarak düşük sıcaklıkta kurutma sağlayan kurutuculardır.

Ramöz (Gergili Kurutma Makinaları) Ramözler, kumaşların makine içerisinde enine bir şekilde iğne ya da paletler tarafından kenarlarından tutturulduğu, bir çift yürüyen zincirle kumaşın hareketinin sağlandığı ve bu esnada kumaşa sıcak havanın gönderildiği kurutma makinalarıdır.

Ramözlerin ilk yatırım ve işletme maliyetlerinin yüksek olmasına rağmen, tekstil ürünlerinin boyutsal formunun kontrol edilebilmesi ve kurutma, kondenzasyon ve termofiksaj işlemlerinde de kullanılabilmesi nedeniyle en çok tercih edilen kurutma makinalarıdır. Ramözlerde kumaşa istenilen en ve boy ayarı verilebilmekte, kumaştaki kırışıklıklar giderilebilmekte ve kumaş kenarındaki tutucular dışında hiçbir yere değmeden kumaş geçişi sağlanabilmektedir

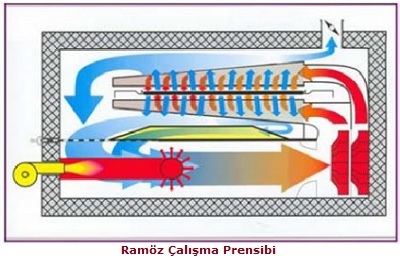

Ramöz konveksiyon kurutma esasına göre çalışan bir kurutma makinasıdır.

Bu kurutma yönteminde;

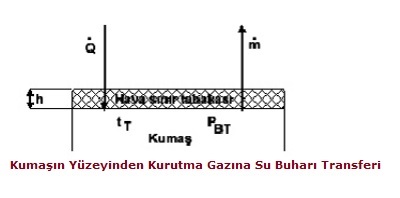

Tekstil mamulü, yalnızca ısıtılmış hava veya kurutma gazı ile temas eder, kurutucu yüzeye temas yoktur. Bu yöntemle kurutmada, genelde ısıtılmış hava kullanılır. Tekstil mamulü bu ısıtılmış hava ile temas halindedir. Temas sırasında gazdan (ısıtılmış havadan) tekstil mamulüne ısı transferi tekstil mamulünden de gaza su buharı transferi gerçekleşir. Mamul sıcaklığı daha düşük olduğu için, havadan mamule doğru orantılı olarak bir ısı transferi oluşur.

Havadan mamule geçen ısının etkisiyle, mamul üzerindeki su buharlaşır. Su buharı havaya geçer.

- Isı transferi için gazın daha sıcak olması gerekir.

- Havanın yoğuşmadan, sis haline geçmeden, buhar olarak içerebileceği bir su miktarı vardır. Bu, sıcaklıkla ilgilidir. Düşük sıcaklıkta bu miktar çok azdır.

Konveksiyon kurutma, bugün tekstilde en fazla kullanılan kurutma yöntemidir. Günümüzde kullanılan makinaların birçoğu bu prensiple çalışır.

Bunun başlıca nedenleri;

- 1-Kumaşın kirlenme tehlikesinin az olması

- 2-Gerilimin kontrol altında tutulmasının kolay olması

- 3-Tüm kumaş çeşitleri için uygun olması

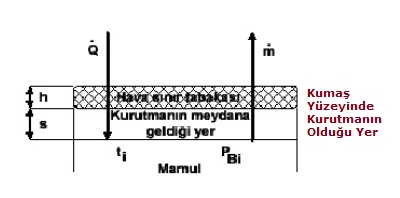

Tekstil mamulünde bulunan suyun tamamı yüzeyde bulunmayıp kumaşa zayıf fiziksel kuvvetlerle bağlı olduğundan, kurutma esnasındaki ısı ve kütle transferi işlem süresince aynı hız ve oranda gerçekleşmemektedir. Yüzeyde bulunan suyun kolayca uzaklaştırılması mümkün iken, liflerin içerisinde bulunan suyun kolayca uzaklaştırılması oldukça zordur.

1.Adım

Kurutmanın başlangıcında, ipliklerin yüzeyinde yeterli miktarda su bulunduğundan, soğuma sınır sıcaklığını geçmemektedir. Bu sıcaklık kumaşta bulunan su miktarına bağlı olarak 50-80°C’yi geçmemektedir. Kumaşın yüzeyinden kurutma gazına su buharı transferi, kütle transferi kanunlarına uymaktadır.

Kurutmanın bu adımında kurutma hızı kurutucunun çalışma şartlarına

- Kurutma gazının sıcaklığı

- Kurutma hızı,

- Kurutma su buharı basıncı

- gibi

Bağlı olup kurutulacak mamulün özellikleri ile değişmemektedir. Isı ve kütle transferi için sadece yüzeydeki bir hava sınır tabakasının aşılması gerektiğinden, kurutma (suyun uzaklaşması) bu adımda en hızlıdır. Pamuklu bir kumaş için bu hızlı kurutma kumaş üzerinde %35-40 nem kalana kadar devam etmektedir.

2. Adım

Kurutma ilerledikçe mamuldeki geniş ve kılcal borulardaki su emilerek yüzeye gelmekte ve yüzeyde buharlaşmaktadır. Zamanla kılcal borulardaki direnç arttığından, suyun yüzeye taşınması zorlaşmakta ve buharlaşma mamul içerisinde gerçekleşmeye başlamakta, su buharı difüzyon yolu ile yüzeye taşınmaktadır. Bu durumda suyun buharlaşarak sıcak havaya geçmesi için gerekli mesafe de büyüdüğünden kurutma yavaşlamakladır. Bu adımda;

- Gerek ısı

- Gerekse kütle transferi için

Sıcak havanın hem hava sınır tabakasını hem de mamulün kurumuş olan kısmını yani yüzey ile mamul içerisinde buharlaşmanın meydana geldiği nokta arasındaki mesafeyi de geçmesi gerekmektedir. Dolayısıyla ısı iletimi ve difüzyon için aşılması gereken yol, buharlaşmanın meydana geldiği nokta mamulün içerisine doğru ilerledikçe artmaktadır. Kütle ve ısı transferi eşitliklerinde, kütle ve ısı transferi katsayılarının yerini, ısı geçirgenliği ve buhar geçirgenliği katsayıları almaktadır.

Bu adımda ısı ve kütle transferi için gerekli yol uzadığından ve zorlaştığından kurutma hızı düşüktür. Kurutucunun çalışma şartları kadar, mamulün yapısı da kurutma hızı üzerinde etkilidir.

3. Adım

Kılcal su uzaklaştırıldıktan sonra şişme suyu ve higroskopik nem uzaklaştırılmaktadır. Bu adımda lifin içerisinde bulunan suyun önce lif yüzeyine, oradan da mamul yüzeyine difüzyonu söz konusudur ve bu nedenle kurutmanın en yavaş ve zor adımı budur. Ayrıca kumaştaki su miktarı da oldukça az olduğundan, kumaş sıcaklığı da kurutma havasının sıcaklığına yaklaşmaktadır. Hem kumaşın ısınması hem de suyun uzaklaşmasının yavaş olması nedeniyle, liflerde kalan bu son su kısmının (higroskopik nemin) uzaklaştırılması, yani aşırı kurutma, yalnız kaliteyi olumsuz yönde etkilememekte, aynı zamanda kurutma maliyetini de önemli ölçüde artırmaktadır. Gergefli kurutucu adıyla da bilinen ramöz makinası, tekstil terbiye işletmelerinde gerek konveksiyon kurutma gerekse diğer kurutma yöntemlerine göre çalışan makinalar arasında en önemli ve en çok kullanılan kurutma makinasıdır. Bu makina yalnız kurutma için değil her türlü bitim işlemi sonrasındaki kurutma ve kondenzasyon veya kumaşların termofiksajı amacıyla da kullanılmaktadır.

Birçok tekstil terbiye makinasında olduğu gibi, ramözlerin de standart bir tipi ve büyüklüğü yoktur. Her terbiyeci kendi işletme ve üretim şartlarına en uygun makinayı kendisi tayin etmek durumundadır.

Bir ramöz seçilirken şu ana unsurlar mutlaka dikkate alınmalıdır.

- Üretim miktarı (kamara sayısı)

- Çalışılacak maksimum ve minimum kumaş genişlikleri

- Üretim miktarı (kamara sayısı)

- Çalışılacak maksimum ve minimum kumaş genişlikleri

Konveksiyon kurutma makinalarında sıcak kurutma gazının kumaşa iletilmesi değişik şekillerde yapılabilmekledir. Ho-flue’da sıcak hava genellikle tekstil mamulüne paralel olarak, emme tamburun kurutucularda ise kumaş içerisinden geçirilerek kurutma sağlanmaktadır. Ramözde ise sıcak kurutma gazı (havası) düze denilen deliklerden ya da yarıklardan kumaş yüzeyine dikey doğrultuda püskürtülmektedir.

Ramöz kumaşta en-boy ayarının yapılabilmesi, bitim işlemleri sırasında kumaş üzerinde kimyasal madde olduğu halde kumaşın hiçbir yere temas etmeden iki kenarından tutularak kurutucu çıkışına kadar taşınması, etkili bir kurutma sağlanması, kurutma sırasında kumaşa çarptırılan sıcak havanın etkisiyle kumaş tutumu ve çekmezlik değerlerinin olumlu yönde etkilenmesi gibi pek çok avantaja sahiptir. Dokuma kumaşların terbiyesinde eskiden beri vazgeçilmez bir yere sahip olan ramöz, günümüzde örgü kumaşlarda da tüp halinden açık en çalışmaya doğru bir eğilimin ağırlık kazanması ile hem örgü hem de dokuma kumaşlar için çok önemli bir makina haline gelmiştir. Ramözlerde kumaşın makina içerisinde taşınması, ramözün iki tarafındaki büyük baklalardan oluşan sonsuz zincirler yardımıyla yapılmakladır. Zincirin baklaları üzerinde iğneler ve/veya mandallar bulunmaktadır. Kumaş iki yanından bu iğnelere takılarak veya mandallar tarafından tutularak zincirle birlikte hareket etmektedir. Zincirler arasındaki aralığı makinanın girişinden ilk kurutma bölmesine kadar olan kısımda fazlalaştırarak kumaşın enini artırmak mümkün olduğu gibi, bu aralığı gittikçe azaltarak kumaşın serbest şekilde enine çekmesini sağlamak da mümkündür. İğneli taşıyıcılı ramözlerde kumaşın boyunu da ayarlayabilmek mümkündür. Eğer makinaya kumaş, zincir hareket hızından daha yüksek bir hızla sevk edilirse (avans verilirse), zincirlere bol bir şekilde takılmakta ve kurutucudan geçerken çözgü yönünde çekerek boyu kısalmaktadır. Dolayısıyla bu kumaştan dikilmiş, ürünler kullanılırlarken yıkandıklarında fazla çekmemektedirler. Ramözler, tekstil terbiye işletmelerindeki ana ısıl enerji tüketicileridirler. Ramöz tekstil terbiye işletmelerinde gerek konveksiyon kurutma gerekse diğer kurutma yöntemlerine göre çalışan makinalar arasında en önemli ve en çok kullanılan kurutma makinasıdır. Tüm konveksiyon kurutma makinalarında olduğu gibi, ramözlerde de giren sıcak hava tekstil mamulü ile temas edip bir miktar ısı enerjisini mamule verip, mamulden de bir miktar su buharı aldıktan sonra dışarıya atılırsa alabileceğinden (yoğuşma tehlikesi olmadan taşınabileceğinden) çok daha az su buharı almış, yani kendisinden yeterince faydalanılamamış sıcak hava, içerdiği ısı enerjisi ile sürekli olarak gökyüzüne gönderilmiş olmaktadır. Bu durumu önlemek için, kurutucudan geçen havanın bir kısmı temiz hava ile karıştırılıp ısıtıldıktan sonra tekrar kullanılmaktadır. Kurutucudan geçen havanın ne kadarının dışarıya atılıp ne kadarının da yeniden kullanılacağı atık hava çıkışlarındaki klapeleri açıp kapayarak ayarlanabilmektedir. Kurutma makinaların çalıştırılması için tüketilen enerjinin önemli bir kısmını kurutmada kullanılan atık havanın ısıtılması oluşturmaktadır. Bu nedenle sıcak hava/buhar oranı kurutma işlemlerinin ekonomik verimliliğinin belirlenmesinde yardımcı bir faktördür ve enerji maliyetleri her geçen gün arttığından mutlaka göz önünde bulundurulmalıdır. Birim zamanda buharlaştırılan su miktarı, kumaş ağırlığı. Kumaşın girişteki ve kurutma sonundaki nemi, kumaş eni ve geçiş hızına bağlıdır, bu nedenle sabit bir baca akımından söz edilememektedir. Atık havanın nem içeriği devamlı ölçülmeli, kurutma şartlarına göre baca klapeleri ve fanlar düzenlenmeli ya da otomatik olarak ayarlanmalıdır.

Tekstil ürünlerinin tutum, görünüm ve kullanım özelliklerini geliştirmek için mekanik yöntemlerle veya kimyasal maddelerle yapılan son işlemlere bitim (Apreleme) işlemleri denir.

Eskiden bitim işlemlerinin ana amacı alıcıda satın alma isteği uyandırmak, yani ürünün albenisini arttırmaktı. Bu ise, tutum ve görünümü geliştirmekle sağlanıyordu. Oysa sentetik liflerin ortaya çıkması ve değişen yaşam koşulları yüzünden doğal liflere, kendilerine has iyi özelliklerini kaybetmeden ilave bazı özellikler (örneğin buruşmazlık gibi) kazandırılması olayı gündeme geldi. Böylece doğal liflerin sentetik liflerle rekabeti mümkün olabilecekti. Bu eğilim, tekstil ürünlerinin kullanım özelliklerini geliştirmeye yönelik bitim işlemlerinin doğmasına yol açtı.

Diğer bir gelişme de bitim işlemleri ile elde edilen etkilerinin dayanıklılığı (kalıcılığı) konusunda oldu. Eskiden bitim işleminden ana amaç alıcıda satın alma isteğini uyandırmak olduğundan elde edilen etkilerin kullanıma dayanıklı olmasına çok önem verilmezdi. Bugün ise, çoğu kez tekstil ürününe birtakım özelliklerin verilmesi yeterli olmakla bu özelliklerin kullanıma, özellikle yıkamaya, karşı dayanıklı olması istenmektedir.

Bu işlemleri iki büyük gurupta incelenir.

1.Kimyasal apre işlemleri (yaş bitim işlemleri)

2.Mekanik apre işlemleri (kuru bitim işlemleri)

Mekanik Apre (Kuru Apre)

Mekanik bitim işlemleri, bu tür işlemlerde kimyasal bir madde uygulaması söz konusu değildir. Elde edilmek istenen efektler;

- Bastırma,

- Kesme,

- Tüylendirme,

- Isıl işlemler

Gibi mekanik (fiziksel) yollarla sağlanır. Bazı durumlarda mekanik bitim işlemleri sırasında tekstil malzemesine;

- Su

- Yardımcı madde

vb. etki ettirilirse bile genellikle bu tip bitim işlemleri kuru işlemlerdir. Bu işlemler bazen tek başına, ama çoğu kez kimyasal bitim işlemlerinden sonra uygulanır.

1-Kalandırlama

Kumaşın yüzeyini düzgünleştirmek, yumuşatmak ve yassılatmak, iplik arasındaki aralıkları kapamak veya yüzey parlaklığı vermek için kumaşın basınçlı silindirler arasından geçirilmesidir.

Yün hariç, pamuklu, sentetik ve bunların karışımı bütün kumaşlara uygulanabilen mekanik bir apre işlemidir. Parlaklığı ve diriliği arttıran bir ezme işlemi de denilebilir.

Asıl amaç;

- Kumaşa ütüleme etkisi

Kazandırmaktır. Baskı gibi iz bırakan kalandır efektleri son zamanlarda çok önem kazanmıştır.

Bu işlem sonucunda;

- Kumaş parlaklığı artar

- Kumaş yüzeyi pürüzsüz hale gelir

- İplikteki düğümler düzleştirilir

- Kumaşın tutum yani yumuşaklığı geliştirilir

- Hava geçirgenliği azaltılır kumaşı oluşturan iplikler yakınlaştırılır

- Kumaş opaklığı arttırılır.

- Baskı (gofraj) kalandırı ile yüzey desenlendirilir.

- Tülbent yüzeylerinin birleştirilir

- İpek benzerinden yüksek parlaklığa kadar çeşitli görünümler sağlanır.

2-Şardonlama (Tüylendirme)

Dokuma ya da örme kumaşların ipliklerin içerisinden elyafların çekilerek elyaf uçlarından kumaş yüzeyine çıkarılması ve böylece tüylendirilmiş yüzeyli bir kumaş görünüşünü oluşturulmasıdır.

Şardonlama ile kumaşın yüzeyine çıkarılmış olan elyaf uçları belli bir boyda tıraşlanıp yassılaşmış şekilde kumaşın üzerinde durmaları için fırçalanırlar veya tüylenmiş dikey konumda bırakılırlar.

Şardonlama sonucu kumaşta aşağıda görülen değişiklikler sağlanır;

- 1-Kumaşın yüzeyinde tüy tabakası oluşur.

- 2-Bu tüy tabakasında istenilen bir şekli de (yatırma, dik duruma getirme ve kesme) verilerek mamülün özel bir görünüm kazanması sağlanır.

- 3-Mamül daha hacimli bir yapı kazanır. Mamülün ısı yalıtma özelliği artar ve kumaş daha sıcak tutar.

- 4-Mekaniksel etki aynı zamanda mamülün sertliğini kırdığından mamül daha dolgun, yumuşak ve yünümsü bir tutum kazanır.

3-Fırçalama ve Makaslama

Makaslama

Özel bıçaklar yardımıyla tekstil mamullerinin yüzeyindeki lif veya iplik uçlarını uzaklaştırmak veya belirli eşit uzunlukta kesmek için yapılan işlemdir.

Mamülün daha parlak bir görünüm kazanması düzgün ve istenilen bir boyda tüy tabakası oluşturmak için sırasıyla dipten ve üsten olmak üzere iki türlü yapılabilir. Dipten makaslama işlemi daha çok yünlü kumaşlar için kullanılır. Yoğunlukla üstten makaslama işlemi ile düzgün bir tüy tabakası oluşturmak amaçtır.

Bu işlem sonucunda;

- Kumaş parlak bir görünüm kazanır ve Kumaşın örgü desenleri daha belirgin şekilde ortaya çıkar.

Fırçalama

Kumaş yüzeyinde şardon ve makaslamadan sonra kıvrımların, ipliklerin, tozların kalmasını engellemek için baskıya girecek kumaşların fırçalama makinası ile temizlenmesidir. Bunun için kumaş döner fırçalardan geçirilir. Dokuma, örme, dantel yapılı kumaşlarda uygulanabilir. Fırçalamadan sonra kumaş parlaklık, yumuşaklık kazanır. Fırçalama yaş durumda ve kuru durumda yapılabilir.

4-Sanforizasyon (Çekmezlik)