Boya-Apre (32)

Tekstil mamulleri, yaş terbiye işlemleri veya yıkamalar sonrasında kurutma işlemine alınır. Kurutmayı yaş terbiye işlemleri ve yıkamalar sonrasında mamulün üzerinde bulunan suyun uzaklaştırılması olarak tanımlayabiliriz.

Bu işlem iki amaç için yapılır;

>> Alınan flottenin aza indirilmesi

>> Isıl işlem ile alınan flottenin mamul içinde fikse edilerek işlemin tamamlanması

Kurutma Çeşitleri

Tekstil mamulü tarafından tutulan suyun ısı yardımıyla uzaklaştırılması pahalı bir işlemdir. Bu nedenle suyun mümkün olan kısmı mekanik yolla uzaklaştırılmalıdır. Böylece pahalı bir adım olan kurutma daha ekonomik olarak yapılabilmektedir. Tekstil materyali üzerindeki suyun hangi durumlarda bulunduğunun bilinmesi en verimli kurutma yönteminin uygulanması açısından oldukça önemlidir. Su, tekstil mamulü üzerinde şu şekillerde bulunur:

>> Damlayan su: Liflerle bağ yapmayan ve kendi ağırlığı ile aşağıya doğru akan sudur. Tamamı mekanik yollarla kolaylıkla uzaklaştırılır.

>> Yüzey suyu: İpliklerin yüzeyine adhezyon kuvvetleriyle bağlanan sudur. Mekanik yollarla uzaklaştırılabilir.

>> Kapilar suyu: İplikleri oluşturan liflerin yüzeyine adhezyon kuvvetleriyle bağlanan sudur. Ancak bir kısmı mekanik yollarla uzaklaştırılabilir.

>> Şişme suyu: Lif moleküllerine dipol kuvvetleriyle bağlanan sudur. Lif kesitinin Şişmesine yol açar. Ancak ısı enerjisi kullanılarak uygulanan kurutma yöntemleri yardımıyla uzaklaştırılabilir.

>> Higroskopik nem, kristal suyu: Normal şartlarda kuru bir tekstil mamulünde bulunması gereken sudur. İyi yapılmış bir kurutma sonunda bu suyun liflerde kalması gerekir. Aksi takdirde mamulün tutumu bozulur. Bir kere uzaklaştırıldığında aynı miktarda tekrar alınması olanaksızdır.

Ön Kurutma

Mamuldeki mekanik yollarla uzaklaştırılabilecek olan suyun daha az enerji harcanarak uzaklaştırılması işlemine ön kurutma denir. Kurutma işleminden tasarruf edebilmek için;

>> Mamule daha az flotte aldırarak çalışmak,

>> Daha etkili bir ön kurutma yöntemi uygulamak gerekir.

Ön kurutma üç şekilde yapılmaktadır:

1-Sıkma

2-Santrifüjleme

3-Emme ile uzaklaştırma

Sıkma,

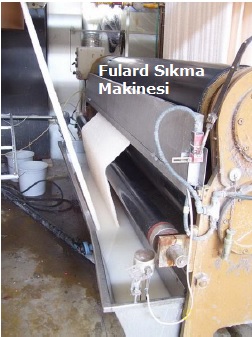

yaş tekstil mamulünün belirli bir basınç altında kendi ekseni etrafında belirli bir hızla dönen merdaneler arasından geçirilmesiyle yapılır. Günümüzde en çok uygulanan ön kurutma yöntemidir. Sıkma merdanelerindeki en önemli konu sıkma verimliliğidir.

Sıkma sonucu kumaş üzerinde kalan suyun miktarını belirleyen faktörler:

>> Kumaşa uygulanan basınç:

Merdanelerin uç kısımlarına uygulanan toplam yükün merdane uzunluğuna bölünmesi ile ifade edilir (kg/cm). Basıncın artışı mamul üzerinde kalan suyun azalmasını sağlar.

>> Merdane yüzeyinin sertliği:

Dokuma kumaşlar için genellikle sert merdane tercih edilir. Böylece basınç sonucu kumaş daha az deformasyona uğrar. Daha yüksek basınç uygulanabilir. Dolayısıyla mamul üzerinde daha az su kalır.

>> Mamuldeki suyun ısısı:

Mamul üzerine alınan su miktarı sıcaklığın artması ile azalır.

>> Kumaş geçiş hızı:

Merdaneler arasından geçiş hızı, suyun uzaklaştırılma değerleri üzerinde oldukça az rol oynamaktadır.

>> Merdane çapı:

Bu faktör de suyun uzaklaştırılmasında çok az etkilidir. Küçük çaplı merdaneler daha az temas alanına sahip olduğundan daha yüksek basınç oluşturur.

Sıkma merdanelerinin en bilineni, fulard merdaneleridir. Genellikle açık en çalışan ön terbiye ve yıkama makinelerinde kamaralar arasında sıkma merdaneleri mevcuttur. Amaç, flottenin diğer tekneye taşımasını önlemektir.

Su kalandırı olarak adlandırılan sıkma makineleri, iki veya daha fazla sıkma silindirinden oluşur. Kumaş, enine açık ve gergin durumda geçtiğinden kırışıklık tehlikesi yoktur ve düzgün bir sıkma etkisi elde edilir.

Normal su kalandırlarında merdanelerden biri paslanmaz çelikten yapılırken diğeri; üzeri pamuk, jüt veya sentetik bir maddeyle kaplı demirden yapılmaktadır. Yani ikinci merdane, belirli bir esnekliğe sahiptir. Elastik merdanenin çapı, çelik merdanenin iki katı kadardır. Yünlülerde ise her iki merdanenin de üzeri lastik kaplı olmalıdır.

Halat sıkma merdaneleri, kırışıklık tehlikesi olmayan mamullerin sıkılmasında kullanılır. Sıkma etkisi mamulün her yerinde eşit değildir. Su kalandırlarına oranla sıkma basıncı daha düşüktür.

Balon sıkma, yuvarlak örgü mamullerin ön kurutması için geliştirilmiş makinelerdir. Tüp hâlindeki kumaşların üzerindeki suyu en aza indirmek amacıyla kullanılır.

Açık en çalışan sıkma makinelerinin kullanılamama nedenleri;

>> Örgü mamuller germeye karşı hassastır.

>> Enine açık kurutmalarda kenar marullaşması söz konusudur.

>> Açık en sıkmalarda kenar ezilmesi sonucu kırık izi kalma tehlikesi vardır.

Balon sıkmanın amacı,

>> Kumaş üzerindeki fazla suyu uzaklaştırmaktır.

>> Tüp formundaki halat hâlde işlem gören kumaşı açmaktır.

>> Kumaşa hava vererek şişirip kat izlerini ortadan kaldırmaktır.

Santrifüjleme,

yaş tekstil mamulündeki yüzey suyu ve kapilar suyunun merkezkaç kuvvetler yardımıyla uzaklaştırılmasıdır. Sıkma yönteminden daha etkili bir kurutma sağlanır. Tekstil işletmelerinde kullanılan santrifüjlerin hızı, genellikle 500–1500 devir/dakika arasındadır. Suyu uzaklaştırma kapasitesi devir sayısıyla orantılı olarak değişir. Mamul üzerindeki su miktarını % 30- % 60 kadar düşürebilir.Santrifüjlemenin avantajı; elyaf, iplik, kumaş, hazır giyim gibi her türlü tekstil mamulüne uygulanabilmesidir. Dezavantajı ise kesikli çalışma, kumaş halat hâlinde istiflendiğinden kırışıklık tehlikesi yaratmasıdır.

Yaş tekstil mamulünün delikli bir sepet içerisine yerleştirilmesi ve belli bir hızda döndürülerek merkezkaç kuvvetler yardımıyla üzerindeki fazla suyun uzaklaştırılması esasına dayanır.

Delikli sepetler, paslanmaz çelikten yapılmıştır. Mamulün makineye düzgün yerleştirilmesi doldurma düzeneği ile sağlanır. Bu düzenek, halat hâlindeki kumaşın sabit bir hızla sabit ve düşük bir devirde döndürülen sepete yerleştirilmesini sağlar. Düzgün yerleştirme hızla dönen makinede tehlikeli titreşime neden olmama açısından önemlidir.

Örme kumaşlarda santrifüj sonunda yaş açma işlemi yapılmalıdır. Bu işlem, sadece mamulü açarak düzeltmek, pastal oluşturmak amacıyla yapılmaz. Aynı zamanda enine açma ve boydan avanslı çalışarak ilmek deformasyonunu gidermeyi de amaçlar.

Bobin santrifüj makinelerinde bobinler tabla üzerindeki öne arkaya hareketli çubuklara yerleştirilir. Tabla dolunca santrifüj makinesine oturtulur. Merkezkaç kuvvetin etkisiyle makine cidarlarına doğru yapışan bobinler ön kurutma sonucu yuvarlak hâlde kalmayıp oval hâlde çıkar.

Emme ile uzaklaştırma,

mamul üzerindeki suyun vakumla emilerek uzaklaştırılması ile gerçekleştirilen kurutma yöntemidir. Kırışıklık oluşma tehlikesi fazla olan ve basınçla sıkmaya karşı hassas olan mamullerde kullanılır.

Enine açık durumda makineden geçen tekstil mamulünün içerisinden vakumla havanın emilmesi ve emilen havanın mamul üzerindeki fazla suyu da berberinde götürmesi esasına dayanır. Emme ile uzaklaştırma, en etkili ön kurutma yöntemi olmasına karşın vakum pompaları nedeniyle enerji sarfiyatı en çok olan makinedir.

Isıyla Kurutma

Mamul üzerindeki suyun ısı yardımıyla uzaklaştırılmasına kurutma veya esas kurutma denir. Kurutma işlemin en pahalı adımıdır. Yüksek temperatür gerektirir. Bu sırada ısı transferi meydana gelir. Isı transferi fiziksel olarak dört şekilde meydana gelebilir. Bu nedenle kurutma, dört prensibe göre uygulanabilmektedir.

>> Konveksiyon kurutma

>> Kontakt kurutma

>> IR (kızıl ötesi ışınlarla) kurutma

>> Yüksek frekansla (mikrodalgalarla) kurutma

Konveksiyon Kurutma

Konveksiyon kurutma, sıcak kurutma gazının nemli tekstil mamullerine teması ile uygulanan bir kurutma yöntemidir.

>>Bu kurutma sırasında iki taraflı bir ısı ve kütle transferi meydana gelmektedir.

>> Sıcak kurutma gazından nemli tekstil mamulüne doğru ısı transferi gerçekleşmektedir.

>> Nemli tekstil mamulünden kurutma gazına doğru da su buharı transferi gerçekleşmektedir.

Isı ve su buharı değişimlerinin gerçekleşebilmesi için liflerin yüzeyindeki ince hava sınır tabakasının aşılması söz konusudur. Dolayısıyla bu sınır, tabaka ne kadar ince olursa bu değişim hızı, dolayısıyla kurutma hızı o kadar artar. Sıcak hava, kumaşa paralel olarak püskürtüldüğünde kumaşı yalayıp geçeceğinden sınır tabaka en kalın olmaktadır. Sıcak hava kumaşa alttan ve üstten dik olarak püskürtüldüğünde sınır tabaka kalınlığı azalmakta, sıcak hava kumaşın içerisinden geçirildiğinde ise en ince olmaktadır. Dolayısıyla bunların içinde en seri kurutma, sıcak havanın kumaşın içerisinden geçirildiği kurutucularda sağlanmaktadır.

Ramözler (Gergefli kurutma makineleri)

En pahalı kurutma makineleri olmalarına rağmen, kumaşın en ve boy ayarı sağlanabildiği için esas kurutmalarda en çok tercih edilen kurutma makinesi ramözlerdir. Ramözlerde kumaşın makine içerisinde hareketi, ramözün iki tarafındaki büyük baklalardan oluşan sonsuz zincirler yardımıyla sağlanmaktadır. Zincirin baklaları üzerinde iğneler veya mandallar bulunmaktadır. Kumaş, iki yanından bu iğnelere takılarak veya mandallar tarafından tutularak zincirle birlikte hareket etmektedir. Zincirler arasındaki aralığı, makinenin girişinden ilk kurutma bölmesine kadar olan kısımda fazlalaştırarak kumaşın enini açmak mümkündür.

Bu aralığı gittikçe azaltarak kumaşın serbest şekilde geçerken enden çektirilmesi sağlanmaktadır. İğneli taşıyıcılı ramözlerde kumaşın boy ayarı da yapılabilmektedir. Eğer makineye kumaş, zincir hareket hızından daha yüksek bir hızla sevk edilirse zincirlere bol bir şekilde takılmakta ve kurutucudan geçerken çözgü yönünde çekerek boyu kısalmaktadır. Dolayısıyla böyle bir kumaştan dikilmiş ürünler kullanılırken yıkandıklarında fazla çekmemektedir.

Eğer makineye kumaş, zincir hızından daha düşük bir hızla sevk edilirse zincirlere oldukça gergin bir şekilde takılmakta bu da çözgü yönünde uzamasına neden olmaktadır. Böyle bir kumaştan dikilmiş mamuller kullanım sırasında yıkayınca çok çekecektir.

Ramözlerde sıcak kurutma gazı kumaşa düze denilen delikler veya yarıklardan dik olarak püskürtülmektedir. O nedenle kurutma hızı oldukça yüksektir. Ancak ramözler az kumaş aldıklarından geniş bir alana gereksinim duyulmakta ve yine de yüksek hızlarda çalışılamamaktadır. Bu nedenle özellikle ağır yünlü kumaşların kurutulması için çok katlı ramözler de imal edilmektedir.

Çok katlı ramözlerde genellikle kumaşın girişi ve çıkışı aynı yönde olduğundan, bunları bir işçi rahatlıkla çalıştırabilmektedir. Hâlbuki tek katlı ramözlerin çalıştırılması için normal olarak ramöz girişinde ve çıkışında olmak üzere iki işçi gerekmektedir. Günümüzde girişe yerleştirilen verici yardımıyla kuma çıkışı da girişteki işçi tarafından kontrol altına alınabilmektedir.

Ramözlerin diğer avantajları da;

>> Önünde bulunan fulard yardımıyla buruşmazlık ve su iticilik gibi apre maddelerinin empregnasyonundan sonra kurutma ve kondenzasyon işlemlerinin yapılabilmesi,

>> Sentetik kumaşların termofiksajının yapılabilmesi,

>> Termosol metodunun (boyalı ve basılmış kumaşların ısı ile fiksaj) uygulanabilmesidir.

Taşıma bantlı ve hava yastıklı kurutucular

Taşıma bantlı kurutucularda kumaş, kurutucunun içerisinden sonsuz delikli bir bant üzerinde taşınarak geçirilmektedir. Kumaşı hareket ettirmek için enine ve boyuna çekmek gerekmediğinden gerilimsiz çalışan bir kurutucu tipidir. Ancak taşıma bandı üzerine serili durumda bulunan kumaş, yine de daha önceden oluşmuş iç gerilimlerinden kurtulma fırsatı bulamamaktadır. Eğer alt ve üst düzeler, tam birbirlerine karşı pozisyonda bulunmayıp kaymış vaziyette bulunurlarsa kumaş taşıma bandı üzerine serili durumda kalmayıp sinüs hareketleri yapacağından, iç gerilimlerinden kurtulması daha iyi olmaktadır. Hele özel düze konstrüksiyonlarıyla kumaşın taşıma bandından kalkarak yukarıda bir yerlere çarpması ve sonra banda geri düşmesi gibi yoğun bir hareketlilik, bir çeşit yoğurma etkisi sağlanabilirse bu kumaştan dikilmiş mamullerin kullanımları sırasında çekmeleri iyice azalmaktadır.Şu anda böyle özel titreşimli taşıma bantlı kurutucular, yuvarlak örgü kumaşların kurutulmasında en fazla kullanılan kurutucu tipini oluşturmaktadır.

Tekstil mamulünün gerilimsiz geçebildiği diğer bir kurutucu da hava yastıklı kurutucudur. Kumaşa düze denilen delik veya yarıklardan dik olarak hava püskürtülmektedir. Hava yastıklı kurutucularda, tekstil mamulünün altında bir hava yastığı oluşmakta ve böylece mamulün hiçbir yere değmeden kurutucudan geçmesi sağlanmaktadır. Alt ve üst hava akımlarının mamulün tipine göre ayarlanmasındaki zorluklara karşılık, mamulün kurutucudan hiçbir yere değmeden geçme avantajı vardır.

Hot-flue

Kumaşın hot-flue’lardan geçişi rulolu teknelerdekine benzemektedir. Kurutucunun alt ve üst tarafında birer sıra sevk silindiri vardır ve kumaş bu sevk silindirleri üzerinden yukarıdan aşağıya doğru ve aşağıdan yukarıya doğru hareket ederek kurutucudan geçmektedir. Bu geçiş şekli nedeniyle hot-flue’ların kumaş alma kapasitesi yüksektir. Diğer taraftan ise hot-flue’larda sıcak hava kumaşa paralel olarak püskürtüldüğünden, kurutma hızı çok yavaştır. Hot-flue’larda en ve boy ayarının yapılamaması, hatta kumaşı hareket ettirmek için boyuna germenin söz konusu olması, hot-flue’ların en önemli sakıncalarıdır.

Kontakt Kurutma

Kontakt kurutmanın esası, yaş tekstil mamulünün ısıtılmış silindirlere değerek geçirilmesi ve bu sırada suyun buharlaştırılarak uzaklaştırılmasıdır. Kontrakt kurutma için en fazla kullanılan kurutucu tipi “silindirli kurutuculardır. Bunlar, genellikle 570 mm çapında içi boş çelik silindirlerden oluşmaktadır. Silindirler üst üste, yan yana veya eğik pozisyonda yerleştirilebilmektedir. Yaygın olan silindirlerin üst üste yerleştirildiği kurutucular “dik silindirli kurutuculardır.

IR (Kızıl Ötesi) Işınlarıyla Kurutma

Işınlama yoluyla kurutmanın esasını, ısının, elektromanyetik dalgalar hâlinde daha sıcak olan maddeden daha soğuk olan maddeye doğru transferi oluşturmaktadır. Gözün görebileceği dalga boyundan daha uzun olan ışınlara IR yani enfraruj ışınları denir. IR ışınlarının mamul tarafından absorblanması sırasında ısı transferi gerçekleşir. Bu özellik nedeniyle kurutmalarda IR ışınlarından yararlanılmaktadır. IR kurutmada, mamulün absorblama derecesine bağlı olarak verimlik artar. Bu nedenle tekstil mamullerinin açık veya koyu renkte boyanması, elyafın cinsi ve mamulün formu kurutmayı etkiler.

Genellikle şok kurutma gerektiğinde kullanılan ön kurutma şeklidir. Bu nedenle pad-steam ve termosol yöntemlerinde migrasyonun önlenmesi amacıyla kullanılır. Özellikle mamul, hiçbir yere değmeden geçtiği için boyanmış mamullerin şok kurutması için uygun olmaktadır.

Yüksek Frekanslı Kurutma

Yüksek frekanslı alternatif akıma bağlı iki kondansatör levhası arasından geçen tekstil mamulü üzerindeki su moleküllerinin dipol oluşturması esasına dayanan bir kurutma yöntemidir. Bu kurutmanın en büyük avantajı; bobin, tops gibi malzemelerde bile içine işlemiş bir kurutmanın sağlanabilmesidir.

Kurutmada Parti Oluşturma

Genellikle ramözlerde kurutulacak mamullerden istenen en ve boy ayarlarına göre parti oluşturulur. Örme mamuller ayrı, havlı mamuller ayrı, dokuma kumaşlar ise ayrı partiler hâlinde kurutmaya girer. Çünkü dokuma kumaşlarda en ve boy önemli iken havlu kumaşlarda gramaj önemlidir. Bu nedenle ramöz ayarları farklılık gösterir.

Santrifüj kurutmada ise kurutulacak mamullerden istenilen özellikleri aynı olanlar makine kapasitesine göre parti hâline getirilir.

Kurutma Çeşitlerine Uygun Çalışma

Ön kurutmalarda mamul üzerindeki suyun uzaklaştırılabilecek en fazla miktarını uzaklaştırmak önemlidir. Fakat sıkma merdanelerinde kumaşın deformasyona uğramamasına dikkat edilmelidir. Özellikle halat sıkmalarda bu daha fazla ön plana çıkar. Santrifüjlemede genellikle havlu kumaşların ön kurutmasında önem kazanmıştır. Daha sonra hem havlarını kabartmak ve hacimli bir tutum kazandırmak hem de enden ve boydan çektirerek iç gerilimlerinden kurtarmak için turbang denilen kurutucudan geçirilir. Makine içindeki çırpıcılar nedeniyle kumaş dövülerek geçerken kumaşın havları kabarır. Dokuma kumaşlar için genellikle ön kurutma olarak sıkma tercih edilirken, örme kumaşlarda santrifüj ve balon sıkma kullanılmaktadır. Esas kurutma için en çok tercih edilen konveksiyon kurutmadır. Kontakt kurutma ekonomik olması nedeniyle ön terbiye sonrası kurutmalarında ve baskıdan sonraki kurutmalarda kullanım alanı bulmaktadır.

Egalizenin Önemi

Kumaş dokuma sırasında ve daha sonra gördüğü terbiye işlemlerinde germeye ve çekmeye maruz kalmakta düzensiz geçişler sonucu atkı ve may kaymaları oluşabilmektedir. Bu iki şekilde ortaya çıkar:

>> Makineden geçirirken bir kenardan diğerine kayma (çarpıklık)

>> Mamulün orta kısmında kavislenme şeklinde oluşan atkı kayması

Bazen ramözlerdeki ayarsızlıktan bazen de kurutucunun çok hızlı çalıştırılması sonucu oluşabilir. Bu hataları gidermek amacıyla egalize işlemi yani düzgünleştirme yapılır. Bu nedenle egalize genellikle son basamak olarak önem kazanmıştır. Özellikle çizgili ve ekoseli kumaşlardaki düzgünsüzlük daha göze çarpıcı olduğundan bu tip kumaşlarda daha da önemlidir. Egalize yaparken mamulün en, boy ayarı ve istenilen metrekare ağırlığının tutturulmasına da dikkat etmek gerekmektedir. Bu işlem, dokuma kumaşlar için örme kumaşlara kıyasla daha kolay olmaktadır. Çünkü çekme oranı daha azdır ve daha kolay saptanır (mamulün formu nedeniyle).

Kumaşın Egalize Amacıyla Makineye Takılması

Terbiye işlemleri sonunda en, boy ayarının kontrolünün yapıldığı makineler;

>> Dokuma kumaşlar için ramöz,

>> Örme kumaşlar için buharlı kalandır, egalize ramözü ve ramözlerdir.

Egalize işlemi, ramözün yapısı nedeniyle ramözlerdeki kurutma işlemleri sırasında kolaylıkla uygulanmaktadır. Fakat kurutma işlemini ramözlerde yapmadığımız mamuller de egalize amacıyla ramözlerden geçirilmektedir. Egalize ramözleri daha az kamaradan oluşur. Çünkü amaç kurutma değil, egalizedir. En egalizesi ramözlerdeki taşıma zincirleri birbirlerine yaklaştırılıp uzaklaştırılarak sağlanır. Boy egalizesi ise avanslı besleme (çekmezlik özelliği kazandırma) veya kumaşın zincirden daha yavaş beslenmesiyle (esnetilmesiyle) sağlanır.

Kuru Olarak Egalize Yapma

Terbiye işlemleri sonunda kumaşta istenen en veya boy tutturulamamışsa egalize ramözünden geçirilerek istenen değerler kazandırılır.

Kumaş, kurutulmuş olduğu hâlde atkı veya çözgü kayması varsa bu şekildeki mamul piyasaya sürülemeyeceğinden kuru olarak ramözden geçirilir. Ramöz girişinde atkı düzenlemesi yapılır. Kumaş, gergefe girerken bu hatayı giderecek şekilde tutuculara sevk edilir. Gerekli ayarlar tutturulduğunda oluşturulan parti geçirilir. Çizgili kumaşta çizgilerin paralel olması ekoseli kumaşlarda karelerin istenen ebatlarda olması ayarların tuttuğunu gösterir.

Örme kumaşlarda (özellikle havlularda) gramaj daha önemlidir. Bunun için de ramözlerden yararlanılır.

Fularddan Geçirerek Egalize Yapma

Egalizenin daha kolay yapılabilmesi için gerekirse ramöz önündeki fulard teknesine su alınarak çalışılabilir. Böylece fulardan geçerken belli oranda flotte aldırılarak nemlendirilen kumaş atkı ayarlayıcılarından geçip paletlere gelir. İstenilen ende ayarlanmış tutucular ile makineye sevk edilirken hesaplanan avans miktarı verilerek çalışma tamamlanır.

Ramözde Egalize Yapma

Egalize amacıyla en çok kullanılan makinelerdir. Hem dokuma kumaşlar için hem de örme kumaşlar için uygulama alanı geniştir. En, boy ayarının kolaylıkla yapılabilmesi örme kumaşlarda istenen gramajın tutturulabilmesi örme kumaşlarda may düzgünsüzlüğünün giderilmesi işlemlerinde egalize ramözleri veya ramözlerden yararlanılır.

Otomasyon Yardımıyla Egalize Yapma

Kumaşta atkı eğriliği fazla değilse ramöz girişinde atkı ayarları yapılır ve makine otomatiğe bağlanır. Makine girişindeki kumaşın düzgün ortalanmasını sağlayan tahterevalli uygulamasından geçen kumaş, atkı kaymasını algılayan otomatik algılayıcılara gelir. Burada otomatik olarak hatalar belirlenir. Atkı düzelticilerine gelen kumaş, kavisli valsler yardımıyla bombesinden kurtulur. Çelik valsler yardımıyla da çarpıklıklarından kurtulur. Böylece tüm parti, aynı ende ve düzgünleştirilmiş olarak çıkar. Atkı kaymaları düzeltilerek iğnelere gelen kumaş en ayarlaması yapıldıktan sonra kamaralara girmeden buharlamaya tabi tutulur. Böylece nemli kumaş daha kolay egalize olur. Aynı durum boy stabilitesi için de söz konusudur. Özellikle ekoseli mamullerde rolikler aracılığıyla düzeltme yapılır.

Giriş beslemesi, kamaraların ısıtılması (istenen nem oranına göre) ve buna bağlı olarak makinenin hızı ayarlanarak otomatik olarak çalışma yapılabilir. Çıkışta soğutma bölümünden geçen kumaş, nem algılayıcılarından geçerken nem miktarı otomatik olarak kontrol edilir. Buna göre yani kuruma derecesine göre istenirse kamaraların ısıları artırılıp azaltılabilir. Daha sonra genellikle pastal hâlde yığılarak istiflenen kumaşın egalize işlemi tamamlanmış olur.

Elle Egalize Yapma

Kumaştaki eğriliği düzeltebilmek amacıyla işçiler tarafından yapılan bir uygulamadır. Partideki kayma fazlaysa kontrol paneli manuel olarak ayarlanır. Atkı kayması işçiler tarafından sürekli kontrol altında tutularak giderilmeye çalışılır. Bombe veya çaprazlık el ile ayarlanmak suretiyle kontrollü olarak düzeltilir.

Tekstil ürününün bir flotte içerisinden geçirilmesi ya da bir süre muamele edilmesiyle apre maddesinin ürüne aktarılmasına kimyasal apre denir.

Apre maddesi, bir sıvı içerisinde çözündürüldükten sonra emdirme ya da çektirme metoduyla çalışan bir apre makinesinde materyale aktarılır.

Apre maddelerinin tekstil materyaline aktarılmasının hızlı olmasından dolayı kimyasal apreler, kumaş formundaki ürünlere, apre fulardında yapılmaktadır.

Bunun nedeni kontinü (sürekli) bir sistem ve hızlı olmasıdır.

Bunun dışında çektirme usulü çalışan overflow, airflow, haspel gibi makinelerde de kimyasal apreleme yapmak mümkündür.

DOLGUNLUK APRESİ

İnce yapılı kumaşlara uygulanan kimyasal bir bitim işlemidir.

Dokuma kumaşlarda atkı ve çözgü ipliklerinin yüzeyleri, örgü kumaşlarda da ilmeklerin yüzeyleri, dolgunluk maddesiyle kaplanarak kumaş daha dolgun bir tutum kazanır.

Kumaşın tutumunda hissedilir oranda dolgunluk meydana gelirken bir miktar da gramajında artma meydana gelir.

PARLAKLIK APRESİ

Mekanik yöntemlerle uygulanabildiği gibi kimyasal yöntemlerle de uygulanabilen bir apre işlemidir.

Materyale uygulandığında apre maddesinin etkisiyle kumaş daha parlak bir görünüm kazanır.

Genellikle dış giyim ürünlerine uygulanmaktadır.

KİR İTİCİLİK APRESİ

Kuru veya yaş kirin kumaşa tutunmasını ve içine işlemesini engelleyen ya da azaltan bitim işlemidir.

Kir itici apreyle kumaş yüzeyinde ince film şeklinde bir tabaka oluşturulur.

Kir, kumaşın yüzeyinde bulunan film şeklindeki tabakaya takılır ve kumaşın içine işlemesi engellenir.

Uygulama sonrası kumaş sert bir tutum kazandığından uygulama alanı sınırlıdır.

Genellikle koltuk döşemeleri, halı gibi çabuk kirlenen ve sık temizlenmeyen ürünlere uygulanır.

SU İTİCİLİK APRESİ

Su itici apre işleminde, liflerin etrafında hidrofob (suyu iten) bir yüzey oluşturulur.

Kumaşın gözenekleri kapanmadığından hava transferi gerçekleşmektedir.

Su itici apre yapılmış kumaş yüzeyine, su döküldüğünde su, damlacıklar şeklinde kumaş yüzeyinde kalır.

Uygulanan kumaşa su iticilik özelliğin yanı sıra, kir iticilik özelliği de kazandırır.

Su iticilik apresi, kışlık dış giyim ( yağmurluk vb. ) olarak kullanılacak kumaşlara uygulanır.

SU GEÇİRMEZLİK APRESİ

Kumaşın ön ve arka yüzeyi ince bir film tabakası şekilde su geçirmez apre maddesiyle kaplanır. Kumaşın gözenekleri yüksek oranda kapandığından deri solunumu çok zordur.

Bu nedenle sınırlı alanlarda uygulanabilen bir apre yöntemidir. Genellikle çadır, branda ve ayakkabıların bez kısımlarına uygulanır.

BURUŞMAZLIK APRESİ

Keten başta olmak üzere viskon ve pamuk liflerinden üretilen kumaşlar çok çabuk kırışmaktadır.

Buruşmaz özelliğini en aza indirmek için lifin amorf bölgeleri reçineyle doldurularak yapılan buruşmazlık bitim işlemi, genellikle dış giyimde sık yıkanmayan kumaşlara uygulanır.

SAYDAMLAŞTIRMA APRESİ

Selülozik kumaşın gergin bir ortamda yüksek konsantrasyonlu sülfürik asit bulunan flotteden geçirilmesiyle kumaşa saydam bir görüntü verme işlemidir.

Genellikle fantezi kumaşlara uygulanır.

ANTİSEPTİK APRE

Bakteri ve mantarların cilt üzerinde oluşmasını engelleyen yıkamaya dayanıklı kimyasal apre işlemidir.

Anti bakteriyel apre olarak isimlendiren bu bitim işlemi topluma açık özel ve kamu alanlarında kullanılan tekstil ürünlerinin aprelenmesinde iç giyim, ayakkabı gibi eşyaların küflenmesini, koku oluşumunu ve bakteri üremesini engellemek için yapılır.

SERT TUTUM APRESİ

Tekstil materyaline uygulandığında sert bir tutum veren ve tüm lif gruplarına uygulanabilen kimyasal apre işlemidir.

Tüm liflere uygulanan bir apre işlem olmasına karşın uygulama alanı sınırlıdır çünkü kumaşta sert tutum istenmeyen özelliktir.

Ancak çadır, branda, gelinliklerde kullanılan tarlatan gibi ürünlere, yani sert ve diri olması gereken ürünlere sert tutum apresi yapılmaktadır

KAYKANLIK APRESİ

Kayganlık apresi tüm liflere uygulanan bir kimyasal apre işlemidir.

Materyale uygulandığında kaygan bir hâl ve daha yumuşak bir tutum kazanır.

İpek hissi veren kayganlık apresi, apre maddesinin materyale aktarılmasıyla gerçekleştirilir.

GÜÇ TUTUŞURLUK APRESİ

Güç tutuşurluk bitim işlemine bazı kaynaklarda yanmazlık apresi denilmektedir.

Güç tutuşurluk apresi, apre maddesinin kumaş yüzeyine aktarılmasıyla gerçekleştirilir.

Genellikle yatak, asker ve itfaiyeci kıyafetleri, araç döşemelikleri, topluma açık özel ve kamu alanlarında kullanılan tekstil ürünlerine (tiyatro perdeleri vb.) uygulanır.

KEÇELEŞMEZLİK APRESİ

Yün liflerinde pul tabakası; ısı, hareket, aşırı bazik ve asidik ortamda kıvrılarak diğer liflerle karışık bir yapıya girerek keçeleşir.

Bu yüzden kumaşta ence ve boyca çekme meydana gelir.

Müşterinin ürünü kullanırken çekmemesi için yapılan apre işlemine keçeleşmezlik apresi denir.

GÜVE YEMEZLEK APRESİ

Güve gibi böcekler, yün başta olmak üzere tüm protein liflerinin yapısını bozarak life zarar vermektedir.

Bu zararlı haşaratların elyaf üzerinden uzaklaştırılması naftalin veya DDT benzeri zehirlerle sağlansa da pek sağlıklı bir yöntem değildir

.

Güve yemezlik apre maddeleri ile protein elyafı aprelenerek güvenin kumaş üzerinde barınması engellenir.

ANTİSTATİK APRE

Sentetik liflerde meydana gelen statik elektriklenme sonucu giysi vücuda yapışmaktadır.

Ayrıca çok daha kolay kirlenmekte ve giysiyi çıkarırken rahatsızlık vermektedir.

Antistatik apre, statik elektriklenmeyi önleyici apre işlemidir.

Antistatik apre işlemi antistatik apre maddeleriyle gerçekleştirilir.

Antistatik apre işlemi genellikle iplikte çekim işlemi esnasında uygulanmaktadır.

ANTİPİLLİNG APRE

Sentetik liflerden yapılmış ürünlerde kullanıma bağlı olarak kumaş yüzeyinde küçük lif birikintileri oluşur.

Bunlar boncuk şeklindedir ve kumaşa bağlı olduklarında göze hoş görünmez.

Antipilling apre işlemi yapılan kumaşlarda bu durum gözlenmez.

Antipilling apre maddesi kumaşa fularddan aktarılarak kumaşın boncuklaşması engellenir.

YUMUŞAKLIK APRESİ

Yumuşaklık veren apre, tekstil materyallerine yumuşak bir tutum sağlamak amacıyla yapılan kimyasal tutum apresidir.

Etkili bir yumuşaklık, yumuşatıcı maddelerin apre işlemi flottesinde kullanılması ile sağlanır.

Mekanik yollarla elde edilen sonuçlar tatmin edici değildir.

Yumuşaklık, elyafın yapı özelliklerindendir.

Yumuşaklık ve sertlik, lifin biçim bozulmasına karşı gösterdiği direnç ile meydana gelir.

Yüksek derecedeki yumuşaklık lif çekiminde, dokumada ve örme sırasında işlenmeyi kolaylaştırır ve bitmiş mamullerin karakterlerini ve kalitesini belirler.

Ön terbiye işlemleri sonucu, elyafın yapısında bulunan mum, yağ vb. maddelerin uzaklaştırılması nedeniyle kaybedilen doğal yumuşak tutumun tekrar kazandırılması işlemine “yumuşatma” denilmektedir.

Bitkisel ve hayvansal lifler, yapısında bulunan doğal yumuşatıcı maddeler nedeniyle rejenere ve sentetik lifler de avivaj maddeleri içerdiklerinden yumuşaktır.

Fakat bu maddeler, boyamayı ve baskıyı zorlaştıracaklarından yıkama ve ön terbiye işlemleri sırasında uzaklaştırıldıkları için mamul sert tutum kazanır.

Bu nedenle yumuşaklık veren kimyasal apre işlemi, tekstil mamullerine piyasaya sunulmadan önce alıcı isteği uyandırmak ve kullanım rahatlığı vermek amacı ile son işlem olarak yapılır.

Tekstil ürünlerine değer kazandırma (terbiye) işlemleri çok eski bir zanaata, yani tekstil ürünlerini daha güzel, daha renkli yapma arzusu örme ve dokuma işlemi kadar eskiye dayanır.Yüzyıllar boyunca tekstil boyacıları meyve, ağaç ve çeşitli minerallerden elde edilen doğal boyarmaddelere bağlıydılar. Boyamada kullanılan mineral olarak Ocker, Zinnober; bitki olarak indigo, krapp kökü, kırmızı tahta gösterilebilir. Cochenille ve bazı hayvandan çok değerli renkler elde ediliyordu. 19. yüzyılda tekniğin ve kimyanın birleşmesiyle tekstil ürünlerini güzelleştirmede büyük bir adım atıldı. Sentetik boyarmaddelerin üretilmesi ile daha önce kullanılan doğal boyarmaddelerin nerede ise tamamı bir kenara bırakılmıştır.Boyarmadde kimyasının gelişmesine paralel olarak teknik yani makine alanında çok büyük gelişmeler olmuştur. Bununla birlikte üretilmeye başlanan sentetik lifler ile tekstil sektöründe yukarı doğru bir yükseliş başlamıştır. 19. yüzyılın ortalarına kadar uygulanan güneş yardımıyla çim üzerinde ağartma veya yağmur ve rüzgar yardımıyla serilmiş kumaşların ağartılması, teknolojinin gelişmesiyle tam otomatik ağartma makineleri ile daha önce haftalar ve aylar süren işlemi çok daha kısa süren saatlere indirmiş ve yerini bu makinelere bırakmıştır.

19. yüzyılda üretilen otomatik çalışan makineler sayesinde modern baskı sistemi eskiden kullanılan tahta modellerle desenlendirme sistemini ortadan kaldırmıştır. Sentetik liflerin üretilmesiyle tekstil ürünlerini güzelleştirme alanına daha iyi makineler ve daha iyi teknoloji geliştirme görevi düşmüştür. Sentetik liflerinin esasında kolay bakım özellikleri, araştırmacıları sentetik liflerin terbiye işlemleri tekniğinin geliştirilmesine yönlendirmiştir .Tekstil terbiyesi dendiğinde tekstil ürünlerini daha güzelleştirmek, daha değerli veya daha iyi yapmak için yapılan tüm işlemler akla gelmektedir. Tekstil ürününün dış görünüşünün renk, parlaklık v.s. gibi özelliklerini veya kullanım alanına göre özelliğini değiştirmeyi hedef alan işlemler tekstil terbiye işlemleridir. Tekstil terbiye işlemleri ürünün türüne ve kimyasal yapısına bağlı olarak uygulanır. Bu yüzden terbiye işlemleri esnasında ürünün kalitesinin aynen kalmasına dikkat edilmesi gerekir. Kalitenin düşmemesi ve lif yapısının bozulmaması için uygulanan değişik terbiye işlemleri esnasında çok dikkatli ve hassas çalışılması gerekir. Terbiye işlemleri içerisinde birkaç işlem basamağı bulunan bir prosestir (örneğin ön yıkama, boyama, kurutma, baskı, buharlama v.b.).

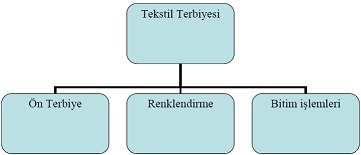

TEKSTİL TERBİYESİNDE TEMEL İŞLEMLERİ

Tekstil ürünlerinin niteliklerini (görünüm, tutum v.b.) kullanım yerine veya tüketici isteğine göre değiştirmek için uygulanan işlemlerin tümüne Tekstil Terbiye işlemleri denir.

Dar anlamda dokumadan çıkan ham bezin satışa hazır duruma gelmeden önce gördüğü işlemlerdir. Tekstil terbiye işlemleri; elyaf, iplik, dokuma, örme vb. tekstil yüzeyi (kumaş) şeklindeki ürünlere uygulanır. Ancak diğer ürün şekillerine kıyasla kumaş halindeki ürünler daha çok işleme tabi tutulurlar.

Tekstil üretim süreçlerinde sıralama: Lif, iplik, dokuma/örme, terbiye ve giysi/teknik kullanım olarak sıralanmaktadır. Bu sıralamaya bakıldığında terbiye işlemleri 4. Sırada yer olmaktadır. İlk üç üretim aşaması yapılmış yani katma değeri yükselmiş bir tekstil ürününün terbiye işleminide problemsiz bir şekilde giysi üretim aşamasına geçmesi gerekir. Hatalı bir işlem sonunda tekstil malzemesi değerini kaybettiği gibi bu aşamadan önce harcanan emeğin boşa gitmesi açısından önemlidir.

ÖN TERBİYE İŞLEMLERİ

Ön terbiye işlemleri hem ıslak hem de kuru olarak uygulanan çok önemli bir işlemdir. Ön terbiye işlemlerinin amacı, dokuma ve örme işlemleri esnasında ipliklere uygulanan yardımcı maddelerden (haşıl vs) arındırmak, daha doğrusu üzerinden atmasını sağlamaktır. Ön terbiye işlemleri sırasında tekstil ürününe aynı zamanda bir sonraki işlemler için gerekli olan temizlik derecesi, lekelerin ve kirlerin yıkanması ile kazandırılır ve yüzeye uygulanan mekanik işlemler ile yüzey daha düzgün bir yapıya getirilir.

Ön terbiye işlemlerinde terbiye edilecek tekstil ürünü boyama veya baskı için hazırlanır. Ağartma ve yıkama ön terbiye işlemlerinde yapılan en önemli iki işlemdir. Yıkama işleminin amacı, tekstil materyalini her türlü yabancı maddeden arındırmaktır. Bu yabancı maddeler doğal ve kimyasal maddelerdir.

Bunlar, örneğin pamuklu kumaştaki kabuk ve bitki artıkları veya daha önceki işlemlerde dokumadan önce haşıllamada kullanılan haşıl maddeleridir.

Eğer, kumaş bu yabancı maddelerden arındırılmaz ise boyama esnasında boyanın egalize olmaması ile karşı karşıya kalınır ve düzgün bir boyama elde edilemez.

BİTİM İŞLEMLERİ

Tekstil ürünlerine daha iyi görünüm, tutum ve kullanım özelliği kazandırmak için mekanik, kimyasal ve termik yöntemlerle uygulanan işlemlere Bitim işlemleri denir.

Bitim işlemleri olarak tanımlanmasının nedeni bu işlemlerin ön terbiye ve renklendirme (boyama ve baskı) işlemlerinden sonra uygulanan son işlem olmasıdır. Bu işlemlerden sonra mamul hale gelmiş olan ürün artık satışa, ayni zamanda kullanılmaya hazır duruma gelmiştir. Eskiden bitim işlemi olarak yalnız mamulün tutumunu geliştiren tek bir işlem uygulanırdı ve buna apre işlemi denirdi. Zamanla diğer özel bitim işlemleri (su itiçilik, buruşmazlık, güç tutuşurluk v.b.) uygulanmaya başladıkça bunlara da su itiçilik apresi, buruşmazlık apresi gibi isimler verildi. Bugün bazı ülkelerde apre veya apretur sözcüğü dar anlamda yalnız yün bitim işlemleri için kullanılmaktadır.

RENKLENDİRME ( BOYAMA VE BASKI ) İŞLEMLERİ

Tekstil yüzeylerini renklendirme daha doğrusu boyama işlemi, mamulün boyarmadde çözeltisi, çeşitli yardımcı ve kimyasal maddeler (ıslatıcı, tuz, alkali ve asit) ile muamele edilmesi ile gerçekleşir. Boyamada, suda çözünmüş veya disperge olmuş boyarmaddenin tekstil ürünü tarafında emilmesi en önemli noktadır. İyi bir boyamanın gerçekleşmesi sadece boyarmaddenin tekstil yüzeyine tutunmasına ve lif içine yerleşmesine değil aynı zamanda liflere kimyasal veya fiziksel olarak bağlanmasına da bağlıdır. Boyarmaddenin ürün tarafından absorblanması ve bağlanması ürünün kimyasal ve fiziksel yapısına bağlı olduğu için kullanılacak boyarmaddeler de her tekstil ürünü için farklıdır. İstenilen kullanım ve üretim haslıklarına bağlı olarak uygun bir boyarmadde seçiminin gerçekleşmesi lazımdır.Tekstil ürünlerinin boyanması için ister doğal lif ister sentetik lif kumaşları ya da her ikisinin karışımından oluşmuş kumaşlar için büyük bir boyarmadde seçeneği vardır. Bu boyarmaddelerle istenilen her türlü nüansta ve yüksek derecede renk haslıkları elde edilebilir.

Baskı işlemi

Tekstil ürününe yapılan yerel renklendirme işlemi olarak tanımlanabilir. Modern tekstil baskısının diğer desenlendirme işlemlerine (örme, dokuma, tufting vs) göre avantajı, her türlü tekstil yüzeyine (halıdan ince dokumaya kadar, örme ürünlerine , nonwoven vs kadar) uygulama imkanının olması, sanatsal olarak sınırsız desenlendirme olanağı sağlaması, hareket özgürlüğü ve büyük bir üretim hızına sahip olmasıdır.

TERBİYE MADDELERİNİ TEKSTİL ÜRÜNÜNE AKTARMA YÖNTEMLERİ (APLİKASYON)

Tekstil ürünü terbiyesinin yapılabilmesi için; çözelti, süspansiyon, dispersiyon veya emülsiyon halinde bulunan bir terbiye maddesi ile tekstil ürününü temas ettirmek gerekir.

Bunun için çeşitli yöntemler uygulanır ve bu Yöntemler ;

1-Çektirme

2-Emdirme

3-Aktarma

4-Püskütme

5-Köpük

Yöntemleridir.

Bu yöntemlerde kullanılan makinelerin seçimi işlem görecek tekstil ürününün tipine uygun olacak şekilde seçilmiş ve ayarlanmış olması gerekmektedir. Tekstil yüzeylerinin boyanmasında gereksinim duyulan birçok özelliklerden dolayı boya makinelerinin ve aparatlarının seçiminde büyük bir seçenek yelpazesi mevcuttur. Tekstil ürününün hassasiyeti, sentetiklerin kendine has özellikleri ve istenilen ürün özellikleri makine seçiminde büyük rol oynamaktadır. Bundan dolayı makine ve sistemler 3 gruba ayrılır. Bunlar;

1-Kesikli (Diskontinü) makine ve sistemler

2-Yarı kesikli (Yarı kontinü) makine ve sistemler

3-Kesiksiz (Kontinü) makine ve sistemler

APRE

Tekstil materyalinin ön terbiye ve renklendirme işlemleri sonrası terbiye işletmesini terk etmeden önce, gördükleri mekanik ve kimyasal tüm işlemlere bitim işlemleri veya apre işlemleri denir.

Tekstil ürününe, renklendirme sonrası yapılan apre işlemlerinde amaç; ürünün tutumunu, görünümünü değiştirmek ve geliştirmektir.

Bu işlemleri yapan kişi ve işletmelere de apreci denir. Kimyasal ve mekanik yollarla uygulanan apre işlemlerinin tamamı her ürüne uygulanmamaktadır.

Apre işlemleri yapılırken bazı ölçütler göz önünde bulundurulur. Bunlar; ürünün formu, elyafın cinsi, kullanım amacı, kalıcılık derecesi, ürünün incelik ve kalınlığıdır.

Örneğin sentetik liflerde görülen statik elektriklenme, doğal liflerde meydana gelmez. Bu nedenle statik elektriklenmeyi önleyici apre, sadecesentetik esaslı liflerden üretilen mamullere uygulanabilir. Kimyasal ve mekanik yollarla apre işlemi yapılırken elyaf cinsi göz önünde bulundurulur.Bazı apre işlemleri, ortak her cins elyafa uygulanabilirken bazılarıysa uygulanmamaktadır.

Ön terbiye işlemleri, tekstil terbiyesinin başlangıcında, diğer terbiye işlemlerine hazırlık olarak ve mamulün görünümünü güzelleştirmek için yapılan mamuldeki yabancı maddeleri uzaklaştırma işlemlerinin tümüne denir.

Bu işlemlerle birlikte tekstil materyalinin görünümü (boyama, basma, parlaklaştırma, matlaştırma vb.) Tutumu (yumuşatma, sertleştirme, dirileştirme, kayganlaştırma vb.) kullanım özellikleri ( kolay ütülenir, güç tutuşur, su itici, çekmez vb.) geliştirilir.

Bu işlemler sonucunda mamulün hidrofilliği ( su emme özelliği ) artar. Boyama, baskı, apre gibi sonraki işlemlere hazır hâle gelir.Kumaşların hammaddesi olan iplikler ve dolayısıyla bu ipliklerin hammaddesi olan lif ( Elyaf) Bitkisel,Hayvansal ,suni ( rejenere ) ve sentetik olabilir.

Bu elyafların temel ortak özelliklerinin yanında bir de kendilerine özgü fiziksel ve kimyasal özellikleri vardır.

Bu gerekçelerden dolayı tekstil mamüllerinin cinslerine göre uygulanan ön terbiye işlemleri de ortak olduğu gibi kendi özelliklerine göre ayrı olabilir.

Selüloz Esaslı Mamullere Uygulanan Ön Terbiye İşlemleri

Pamuk lifinin kimyasal yapısında; Selüloz, Hemiselüloz ve pektin, Protein ve renkli madde,Anorganik maddeler, Vaks ve yağlar, bulunur. Bu yabancı maddeler pamuklu mamülün görünümünü hafif sarımtırak yapmakla kalmaz, life hidrofob (su itici) bir özellik de verir. Boyama, basma ve apre gibi terbiye işlemlerinin yapılabilmesi için pamuklu malzemenin üzerindeki yabancı maddelerin uzaklaştırılarak hidrofilliğinin (su seven, su emici) arttırılması gerekir. Böylece lifin boyar madde ve diğer kimyasal maddeleri alabilmesi sağlanmış olur.

Yakma

Yakma işlemi, kumaş üzerinde bulunan hav tabakasını (tüycükleri) yok etmek amacıyla yapılır. Hav tabakasının ortadan kalkması sonucunda kumaş yüzeyine bir düzgünlük kazandırılmış olur. Ayrıca dokuma dairesinde çözgü ipliklerini sağlamlaştırmak (mukavemet kazandırmak) ve kayganlaştırmak için yapılan haşıllama sonucu kumaş üzerinde kalmış olan nişastalı maddelerin de uzaklaştırılmasına yardımcı olunur.

Haşıl sökme

Kumaşların dokunması sırasında çözgü iplikleri, mekiğin gidip gelmesi ve diğer mekanik zorlamalarla karşı karşıya kalır. Bu iplikleri belirli bir derecede koruyabilmek ve kopmalarını azaltabilmek için haşıllama işlemi uygulanır. Haşıl maddeleri hidrofob (su itici = su sevmeyen) özelliğe sahiptir. Ayrıca tekstil materyaline sert ve dökümü engelleyen bir tutum verir. Bu nedenlerle pamuklu mamul üzerindeki haşılın giderilmesi gerekir. Haşıl sökme işleminin sonucunda liflere hidrofil özellik kazandırılır ve mamulün sertliği giderilmiş olur.

Bazik işlemler (Hidrofilleştirme)

Bazik işlemin esası; pamuk lifleri içerisindeki ve üzerindeki bütün yabancı maddelerin uzaklaştırılması, ham pamuklu mamulleri alkali çözeltiyle muamele etmeye dayanır. Bazik işlem sonucu mamul yüksek düzeyde su emici hâle gelir (hidrofilleşme). Ayrıca liflerdeki yabancı maddeler uzaklaştığından ve liflerdeki doğal boyar maddelerin bir kısmı bozuştuğundan, ham bezin sarımtırak rengi de biraz açılır, beyazlaşır.

Pamuklu mamullerin ağartılması

Pamuklu mamuller ham hâlde sarımtırak bir renge sahiptir. Gerek beyaz olarak kullanılacak malların gerekse boyanacak ve basılacak pamuklu mamullerin ağartılması gereklidir. Ağartma boyamanın canlılığı ve parlaklığı için gereklidir. En önemli pamuk ağartma maddeleri şunlardır: H2O2 ve Na2O2 (Hidrojen peroksit ve sodyum peroksit),NaOCl (sodyum hipoklorit ),NaClO2 (sodyum klorit)

Merserizasyon

Merserizasyon, yalnızca pamuk elyafına özgü bir işlem olup pamuklu iplik, dokuma ya da örme kumaşlarda kalıcı bir parlaklık kazandıran ön terbiye işlemidir. Kalıcı parlaklığın yanında bu işlem ile mukavemet, yıkanabilirlik, boyut değiştirmezlik ve boyar madde alımı artar. Mamulün görünümü düzgünleşerek gıcırtılı bir tutum elde edilir. Merserize işlemi, pamuklu kumaşı kuvvetli soğuk sudkostik çözeltisi ile iyice emdirmek ve gerilim altındayken su ile sudkostiği uzaklaştırarak stabilize etmek şeklinde gerçekleştirilir.

Protein Esaslı Mamullere Uygulanan Ön Terbiye İşlemleri

Hayvansal lifin yapı taşı proteindir. Protein lif grubu, kıl kökenli ve salgı kökenli olmak üzere iki kısımda incelenir. Kıl kökenli yünü oluşturan proteinin özel adı keratin; salgı kökenli olan ipeği oluşturan proteinin özel adı ise fibroindir. Her ikisi de protein olmasına karşın yün ve ipeğe uygulanan ön terbiye işlemleri farklıdır.

Yünün yıkanması

Yünlü mamullerin ön terbiyesinde en önemli işlem yıkamadır. Yün elyafı, yapısındafazla miktarda yabancı madde içerdiğinden ve bu yabancı maddeler iplik elde edilmesi sırasında rahatsız edici olduğundan yapak hâlinde yıkanır.

Yünlü mamullerin karbonizasyonu

Kirli yün liflerinde ağırlıklarının %5-40'ı kadar bitkisel artıklar bulunmaktadır. Pıtrak,diken, ot, yaprak ve yem artıkları gibi bitkisel kaynaklı maddelerin bir kısmı kirli yünün üzerinden yıkamayla uzaklaştırılır. Fakat pıtrak, diken gibi liflere iyi tutunmuş maddeler yıkama ve hatta mekaniksel işlemlerle bile uzaklaştırılamaz. Bu durumlarda kimyasal yöntemlerden faydalanma yoluna gidilir ki yünlerdeki bitkisel artıkları uzaklaştırmak için yapılan kimyasal işleme “karbonizasyon” (kömürleştirme) denir. Karbonizasyon işleminin esasını, mamulün inorganik asitlerle veya ısıtılınca asidik özellik gösteren tuzlarla yüksek temperatürlerde işlem görmesi oluşturur.

Yünlü mamullerin beyazlatılması

Ağartma (beyazlatma) yün sektöründe pamuklularda olduğu kadar önemli ve sık uygulanan bir işlem değildir. Dünyada tüketilen yünün büyük bir kısmı koyu ve donuk renkte boyanmış mamullerin yapımında kullanıldığından, ağartılmalarına gerek yoktur. Beyazlatma daha çok beyaz trikotajlar, açık tonlarda boyanacak kumaş ve trikotajlar ile basılacak yünlü mamuller için gereklidir. Bu durumlarda yünün doğal sarımtırak rengi rahatsız edeceğinden bir ağartma işlemiyle giderilmesinde fayda vardır.

Dinkleme

Dinklemenin esası, yün liflerinin keçeleşme özelliğinden faydalanılarak kumaşın görünüm ve tutumunun değiştirilmesidir. Dinkleme sonucu kumaşlar yalnız az veya çok keçeleşmiş bir yüzey yapısı kazanmakla kalmaz. Aynı zamanda dokuma tekniğiyle elde edilmesi olanaksız derecede sıkılaşır. Bunun sonucu olarak da kumaşların bütün dayanımlarında bir artma olduğu gibi rüzgâr ve diğer dış etkenlere karşı koruma ve dolayısıyla sıcak tutma özelliği de artar.

İpekli Mamullere Uygulanan Ön Terbiye İşlemleri

Ham ipek ipliği, ipeğin bileşiminde bulunan serisinden dolayı sert, mat ve hidrofob bir karaktere sahiptir. Bu özellikleri ipeğe terbiye işlemlerinde olumsuzluk vereceğinden serisin uzaklaştırma yapılmalıdır. İpek liflerinin ön terbiye işlemlerine geçmeden önce kozadan lif elde etmek için yapılan koza kaynatma (pişirme) işlemine değinilmesi gerekir.

Koza kaynatma

Kozalardan lif uçlarının bulunarak çekilebilmesi için kozaların sıcak su ve buharla işlem görmesi gerekmektedir ki bu işleme “pişirme” veya “koza kaynatma” adı verilir. Koza kaynatmadan amaç; liflerdeki serisin kısmını yumuşatmak ve bu sırada kozaların içerisinin suyla dolmasını sağlamaktır. Resim 1.2’de koza kaynatma işleminin yapılışı görülmektedir.

Serisinin uzaklaştırılması

Kozalardan kesiksiz lif hâlinde çekilen ipek tellerini bir araya getirerek ve belirli bir katlı büküm vererek elde edilen ipek ipliklerine “ham ipek” veya “gege” denir. Ham ipek liflerinde fibroinin etrafını saran serisin, ipeğe mat bir görünüm ve gevrek bir tutum verir. Bu nedenle ham ipek liflerine serisin uzaklaştırma işlemi uygulanır. Serisin uzaklaştırma işlemi genellikle sıcak yeşil sabun çözeltisiyle yapılır.

İpek liflerinin ağartılması

Yün liflerinde olduğu gibi, ipek liflerinin ağartılması da indirgen veya yükseltgen maddelerle yapılabilir. Fakat genelde serisini uzaklaştırılmış lifler yeterli beyazlığa sahip olduklarından eğer beyaz olarak kullanılmayacaklar veya açık tonda, canlı nüanslarda boyanmayacaklarsa ağartılmalarına gerek yoktur. İpek lifleri indirgen veya yükseltgen maddelerle ağartılır.

SentetikMamullere Uygulanan Ön Terbiye İşlemleri

Yıkama

Sentetik mamuller üzerinde; elyaf eğirme işleminden gelen preperasyon maddesi, makine yağları, işaretleme boyaları, depolamada oluşan kirler gibi mamulün temiz görünümünü bozan kirler içerir. Bu maddeler boyamada ve diğer terbiye işlemlerinde sorun yaratacağından bir ön yıkama işlemi yapılmalıdır.

Termofiksaj (Isıl Fiksaj)

Sentetik materyaller genel olarak boyut stabilitesinin sağlanması için termofiksaj işlemine tabi tutulur. Termofiksaj, buharla fiksaj veya hidrofiksaj tekniklerinden birisi kullanılarak sağlanır. Bu işlem ile çekmezlik sağlanması yanında polyester elyafın pilling tehlikesi, poliakrilonitril elyafın da kırık izi oluşma tehlikesi azalır.

Beyazlatma

Poliamid ve polyester lifleri temiz ve beyaz lifler olduklarından çoğunlukla ağartma yapmaya gerek yoktur. Ancak ışık etkisiyle sararma, ağartılan liflerde daha az olduğu için ağartma yapılabilir. Poliakrilonitril lifleri, polyester ve poliamidden farklı olarak sarılık göstermektedir. Bu nedenle beyaz olarak kullanılacak veya açık renklere boyanacak poliakrilonitril malzemenin ağartılması gerekmektedir.