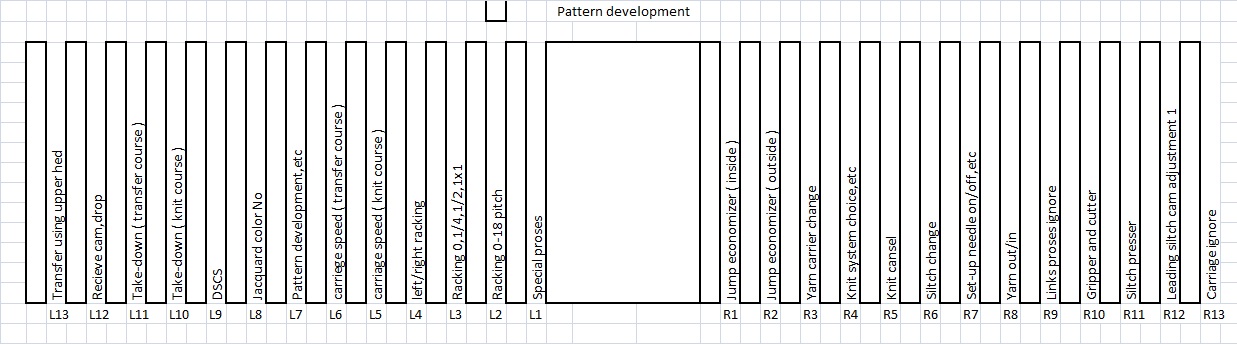

Option Line Çubuklarının kullanışları makine tipine bağlı olarak değişeceği unutulmamalıdır.(Aşağıda izah edilen Shıma Seıkı )

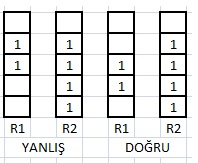

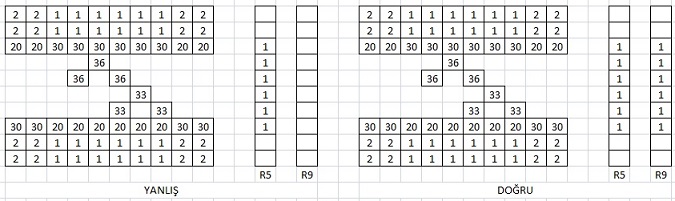

R 1 Boyuna iç rapor tekrarı :

Desen ve kontrol bilgilerini tekrar ettirmek amacıyla kullanılır.Rapor içinde rapor bulunduğunda R1 iç rapor kullanılır.Desen proses yapılırken gerekl miktardaki rapor sayısını vermeniz gerekebilir.

Renk No 1,2 = Desen Kontrol tekrarı

Renk No 3,4 = Kontrol bilgileri tekrarı

Renk No 11-41 = Desen ve kontrol bilgileri bölüm tekrarı

Renk No 51-81 = Kontrol bilgileri bölüm tekrarı

R 2 Boyuna dış rapor tekrarı

Desen ve kontrol bilgilerini tekrar ettirmek amacı ile kullanılır.Rapor içinde rapor bulunduğunda,R2 dış rapor kullanılır.Desen proses yapılırken gerekli miktardaki rapor sayısını vermeniz gerekir.

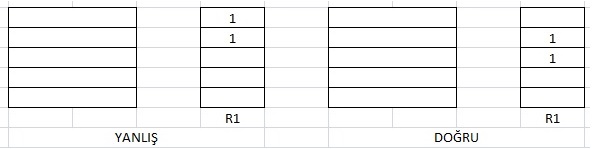

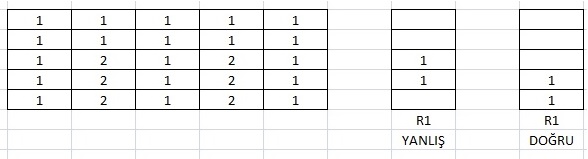

*** Rapor verilen sıralar çift sayı olmalıdır.( Bir sıra örgü iptali bulunan bölümde toplam sıra sayısı tek olmalıdır.Örgü yapılan sıraların sayısı çift olmalıdır.)

*** Son iki sırada rapor tekrarı verilmez.

*** Rapor tekrarı verilen ilk sıra ve rapordan sonraki ilk sıra aynı olmalıdır.

*** Desen proses yapılrken gerekli miktardaki rapor sayısını vermeniz gerekir.Buradaki sayı makineden çıkan desenin toplam kaç tane olacağını gösterir.

[[ Boyuna rapor bölüm tekrar sayısı : Desende farklı bölümleri aynı sayıda tekrar ettirmek için kullanılır.11-41 ve 51-81 arasındaki renk numaraları kullanıldığında rapor adresleri belirlenir.Burada 11-41 ve 51-81 arasındaki renk numaraları kullanıldığında 1-4 numaralı renkler kullanılmaz.]]

Renk No 1,2 = Desen kontrol tekrarı

Renk No 11-41 = Desen ve kontrol bilgileri bölüm tekrarı

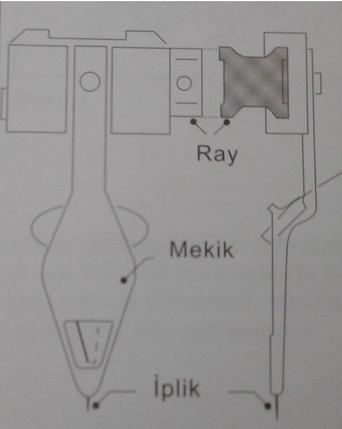

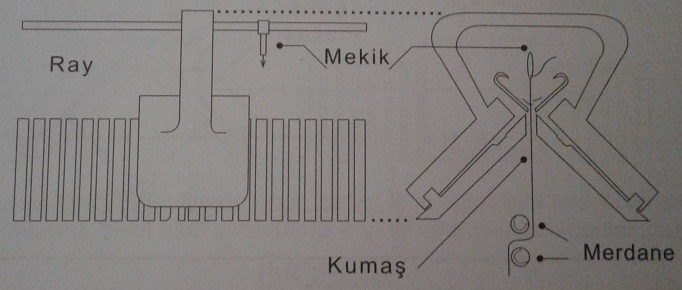

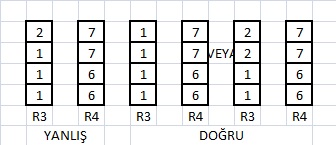

R 3 Mekik Adresi

Kullanmak istediğimiz mekikleri belirlemek amacıyla kullanılır.

*** Birinci,ikinci sıralar ve son sıraya mekik adresi tanımlanmaz.Bu sıralar ara ipi ve çekim ipinin kullanıldığı fixed rib data içersindedir.

*** Desendeki örgü bölümleri için her mekik adresinin sayısı çift olmalıdır.

*** Mekiğin kullanılması istenilen yerde renk tanımlaması gerekir.

*** Taraklı Makineler için : R3’deki ilk sırada 8 numaralı renk kullanıldığında,lastikten önce çekim ipi kendi bloğunda çalışır,ama otomatik olarak dışarı çıkması gerekirken,dışarı çıkarılmayıp,desenin sol başında kalır.İleriki bloklarda manuel olarak çekim ipi kullanıldıktan sonra,mekik dışarı komutu verilerek dışarıya çıkarılması gerekir.

Renk No 0 = Değişiklik yok

Renk No = 1-99 Mekik adresleri 1-99

Çekim ipi dışarı çıkartma iptali

Renk No 1 ( Birinci sıraya )

R 4 ( İki sistem makineler için )

Örgü yapılan sıranın kaç sistem olduğunu belirtmek için kullanılır.

*** Birinci ve ikinci sıralara sistem seçimi için renk verilmez.

*** Örgü olan sıralar için renk numaraları çift sayı olarak verilmelidir.Tek sayı olarak verildiği durumlarda mekiklerin sağda solda kalışlarına dikkat edilmelidir.

Sistem Seçimi

Renk No 0 = 1 sıra 1 sistem örgü

Renk No 1 = 1 sıra 2 sistem örgü

Renk No 6-7 = 2 sıra 2 sitem örgü

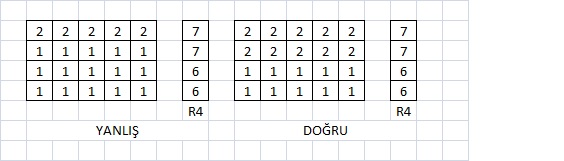

[[ *** Her sırayı iki farklı sistemle ördürmek için R4’e 6 ve 7 numaralı renkler verilir.

*** R4’e 6 ve 7 numaralı renkler verildiğinde alttaki sıra 1.sistem üstteki sıra 2.sistemle örülür.( 6 ve 7 kafa yönünü belirmez )

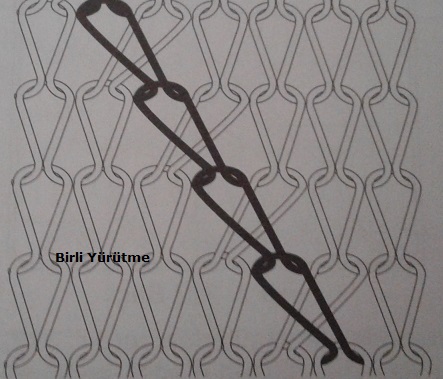

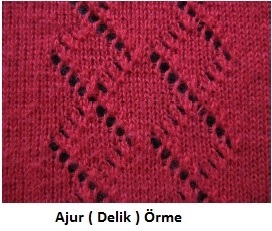

*** 2 sıra 2 sistem örgüde saç,yürütme ve ajur son sıraya ( 2.sisteme ) denk gelmelidir.

*** 1.sitem ve 2.sistem arasında transfer yapılmaz.

*** 1.sistem ve 2.sistem arasında ilmek hareketi yani ajur yapılmaz.( Örgü yapmayacaktır.Çünkü ajur için plaka jakar kırmak ve transfer yapmak zorundadır.Ama bunları iki sistem arasında yapamaz.)

*** Aynı sırada farklı jakar kırmak mümkün değildir.2.sistem 0 jakarda örgü yapması gerektiği için L3 ve 2 numaralı renk verilmesi gerekir.]]

Sistem belirleme ( 1 sistem )

Renk No 11 = Sol sistem seçimi

Renk No 12 = Sağ sistem seçimi

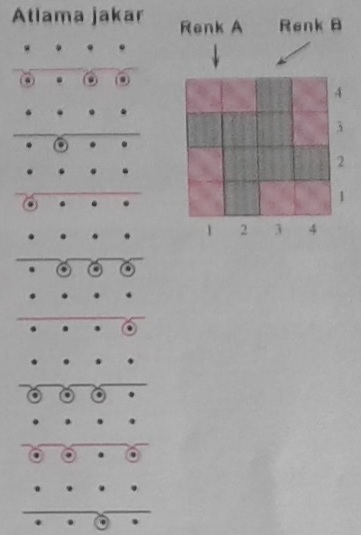

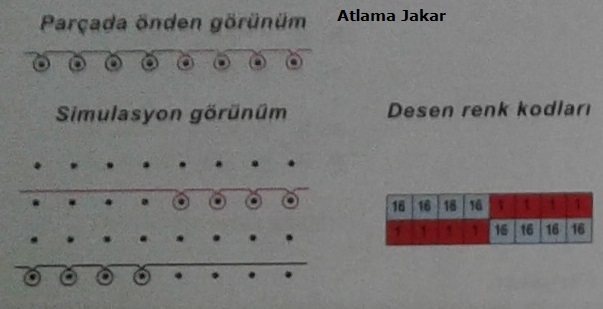

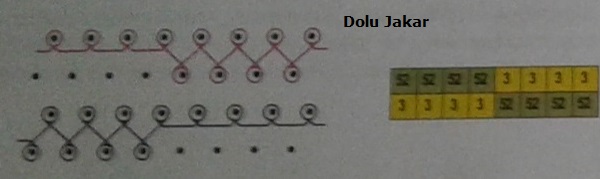

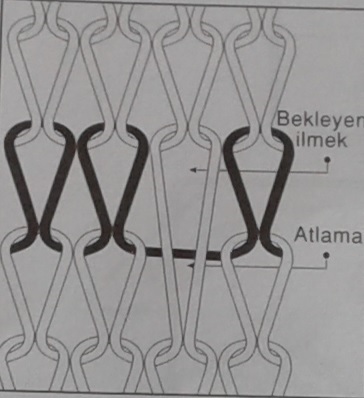

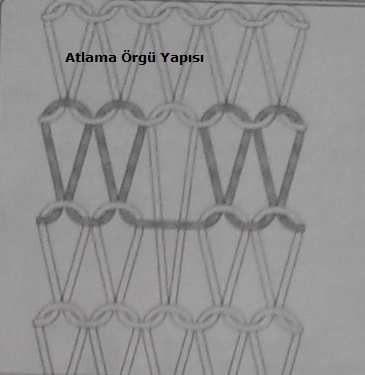

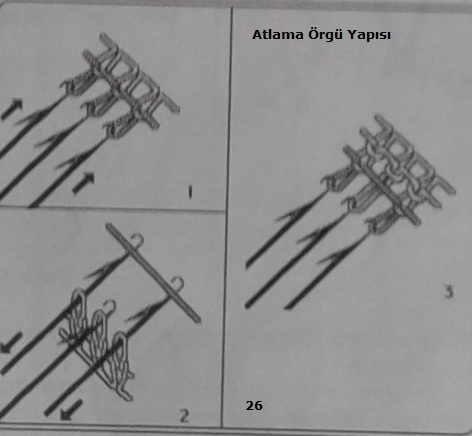

Atlama jakarda daraltma

Şekilli atlama jakar için geçerlidir.51-69 numaralı renkler daraltma için gereken iğne sayısını belirtir.

Renk No 0 = Daralan ilmek sayısı transfer edilene eşit

Renk No 51-59 = Daralan ilmek sayısı = 1-9

R 4 ( Üç sistem makineler için )

Örgü yapılan sıranın kaç sistem olduğunu belirtmek için kullanılır.

*** Birinci ve ikinci sıralara sistem seçimi için renk verilmez.

*** Örgü olan sıralar için renk numaraları çift sayı olarak verilmelidir.Tek sayı olarak verildiği durumlarda mekiklerin sağdan sola kalışlarına dikkat etmek gerekir.

Sistem seçimi

Renk No 0 = 1 sıra 1 sistem örgü

Renk No 1 = 1 sıra 2 sistem örgü

Renk No 2 = 1 sıra 3 sistem örgü

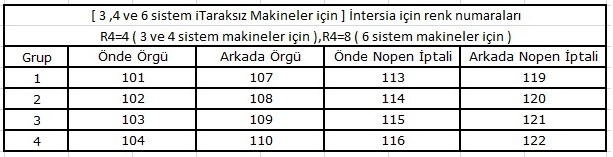

Renk No 4 = İntersia çevirimi

Renk No 6-7 = N sıra N sistem örgü ( N2 veya 3 olabilir.)

R 4 ( Dört sistem makineler için )

Örgü yapılan sıranın kaş sistem olduğunu belirtmek için kullanılır.

*** Birinci ve ikinci sıralara sistem seçimi için renk verilmez.

*** Örgü yapılan sıralar için renk numaraları çift sayı olarak verilmelidir.Tek sayı olarak verildiği durumlarda mekiklerin sağda solda kalışlarına dikkat etmek gerekir.

Sistem seçimi

Renk No 0 = 1 sıra 1 sistem örgü

Renk No 1 = 1 sıra 2 sistem örgü

Renk No 2 = 1 sıra 3 sistem örgü

Renk No 3 = 1 sıra 4 sistem örgü

Renk No 4 = İntersia çevirimi

Renk No 6-7 = N sıra N sistem örgü

R 4 ( Altı sistem makineler için )

Örgü yapılan sıranın kaç sistem olduğunu belirtmek için kullanılır.

*** Birinci ve ikinci sıralara sistem seçimi için renk verilmez.

*** Örgü olan sıralar için renk numaraları çift sayı olarak verilmelidir.Tek sayı olarak verildiği durumlarda mekiklerin sağda solda kalışlarına dikkat etmek gerekir.

Sistem seçimi

Renk No 0 = 1 sıra 1 sistem örgü

Renk No 1 = 1 sıra 2 sistem örgü

Renk No 2 = 1 sıra 3 sistem örgü

Renk No 3 = 1 sıra 4 sistem örgü

Renk No 4 = 1 sıra 5 sistem örgü

Renk No 5 = 1 sıra 6 sistem örgü

Renk No 6-7 = N sıra N sistem örgü

Renk No 8 = İntersia çevirimi

Renk No 16-17 = N sıra 2N sistem örgü

[[ N sıra N sitem örgü : Her sırayı farklı bir sistemle örmek için R4’e 6 ve 7 numaralı renkler tanımlanır.

*** R4’e 6 ve 7 numaralı renkler verildiğinde 1.-6.sistemler aşağıdan yukarı doğru tanımlanır.6 ve 7 kafa yönünü belirtmez.

*** Saç yürütme ve ajurlar sistemin son sırasına denk gelmelidir.

*** kafa sağa veya sola giderken jakar kırmadan ara sistemlerle transfer yapmak mümkündür.

*** ilmek hareketi ara sistemlerde yapılmaz.

*** Aynı sırada farklı jakar kırma değerleri kullanılmaz.L3 ve 2 numaralı renk verildiğinde örgüler 0 jakar pozisyonunda yapılır.]]

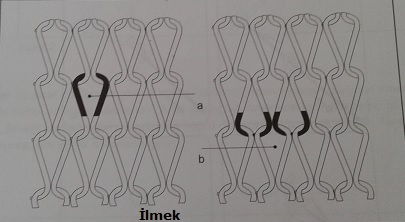

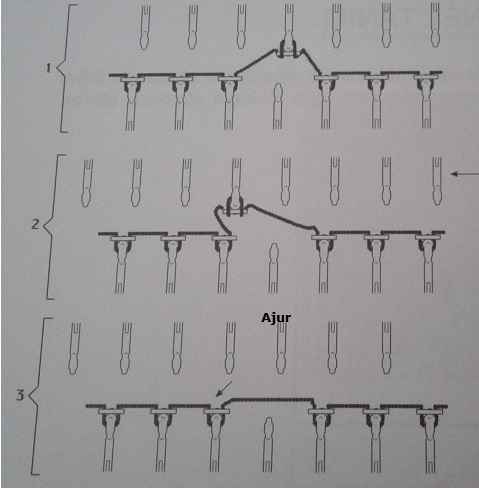

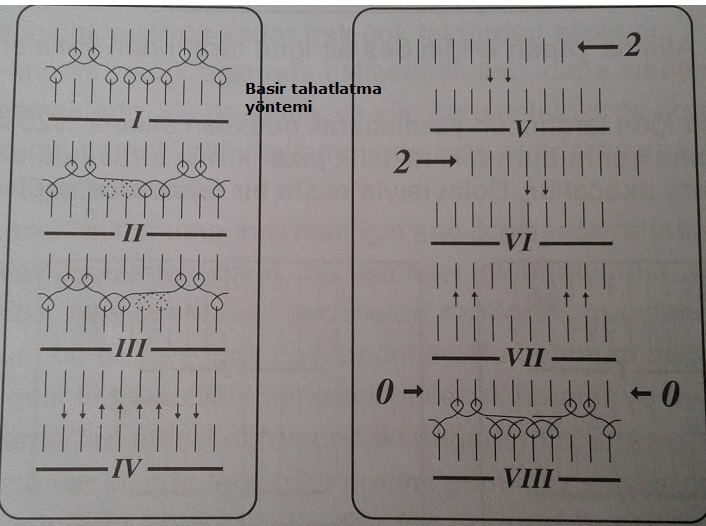

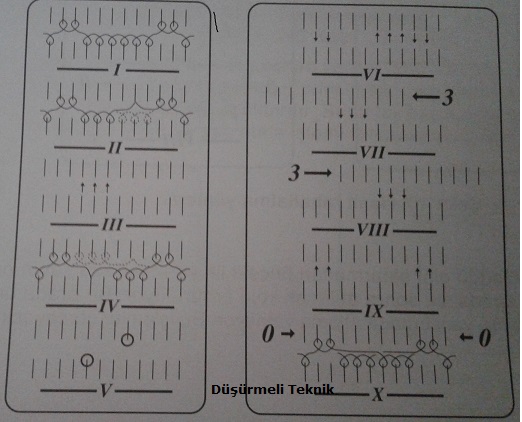

R 5 Örgü iptali

Örgü ve transfer,örgü ve ilmek hareketi ( ajur ),örgü ve çapraz atma ( saç,yürütme) işlemleri yapılırken örgü yapılmadan,yalnızca transferlerin yapılması için kullanılır.( Renk No 1 )

Desene kafanın boş olarak,sağa veya sola gidişini eklemek için kullanılır.Örgü yapılmadan önce kafa boş olarak ters yöne doğru gider ve örgüsüne ters yönden başlar.( Renk No 2 )

Renk No 1 = Örgü iptali

Renk No 11 = Örgü iptali ve transfer + 7 jakar

Renk No 21 = Örgü iptali ve transfer + 14 jakar

Renk No 31 = Örgü iptali ve transfer + 21 jakar

Kafa Hareketi

Renk No 2 = Kafa hareketi ( Boş geçiş )

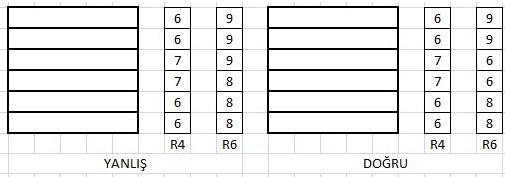

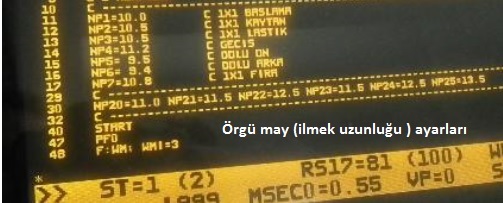

R 6 İlmek Ayar Adresi

Desenin farklı bölümlerine farklı ayarlar tanımlamak için kullanılır.Buraya verilen renk numaraları kontrol sayfasındaki ilmek ayar adres numaralarını gösterir.Eğer renk numarası tanımlanmadıysa örgü olan bölümlerde otomatik olarak 5.,Adres boş geçiş olan bölümlerde 1.adres çalışır.

Renk No 0 = Örgüde 5 nolu ayar adresi. Transferde 1 nolu ayar adresi

Renk No 1-60 = 1-60 nolu ayar adresi

R 7 İntersia örgü ( Taraklı makineler için )

*** 11 numaralı renk tarağı yukarıya kaldırır,başlangıç ipini tutarak aşağıya doğru çeker.

*** 12 Numaralı renk örgü bittiğinde parçayı düşürür.

( Yukarıdaki renkleri normalde kullanmaya gerek yoktur çünkü fixed data içerisinde yer alırlar ancak manuel lastik başlangıcı yapmak gerektiğinde kullanılır.)

Renk No 1 = İntersia örgü

Set up needle açık/kapalı

Renk No 11 = Set up needle açık

Renk No 21 = Set up needle kapalı

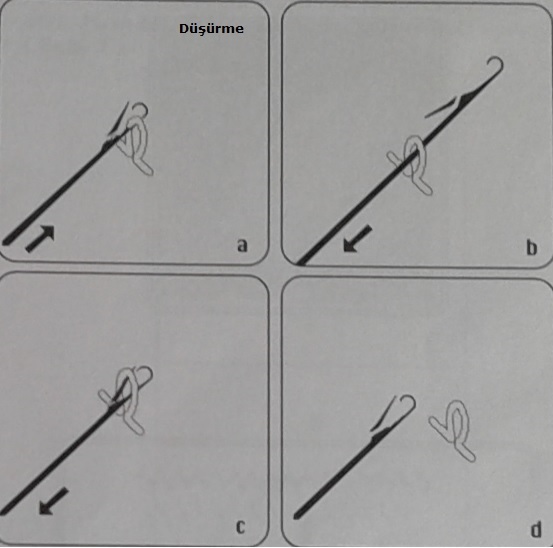

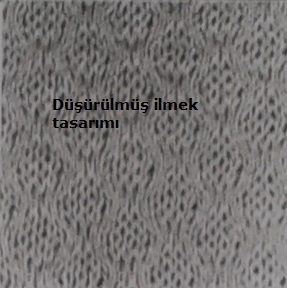

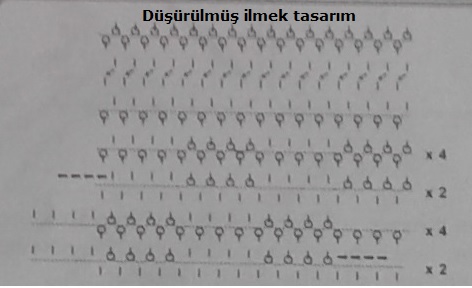

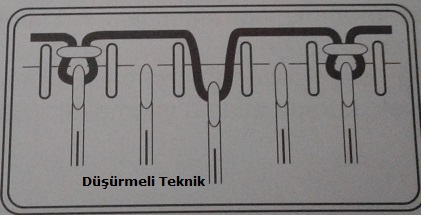

Düşürme

Renk No 12 = Düşürme

R 8 Mekik içeri/dışarı

Renk No 31 = Mekik dışarı

Renk No 32 = Mekik içeri

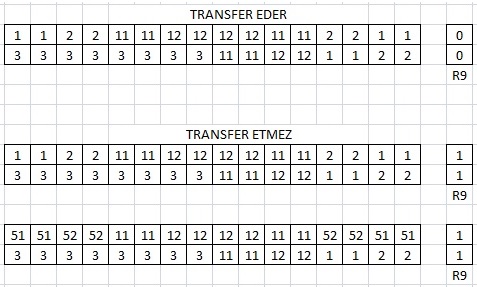

R 9 Links proses iptali

Renk No 1 = Links proses iptali

Anlık transfer iptali

Renk No 2 = Anlık transfer iptali

R 10 İplik tutucu kesici

Renk No 1-4 = İplik tutucuları kapat ve kes

Renk No 11-44 = İplik tutucuları aç ( 1-4)

Renk No 21-24 = İplik tutucuları kapat ( 1-4)

Renk No 30 = iki taraftaki kesiciler

Renk No 31-31 =Sol taraftaki kesiciler

Renk No 33-34 = Ssğ taraftaki kesiciler

Renk No 41 = Otomatik iplik tutucu ve kesiciler

R 11 May basıcılar

Renk No = 1 = May basıcılar açık

Renk No = 2 = May basıcılar açık arkadan gelen kapalı

Renk No = 3 = May basıcılar açık önden giden kapalı

Renk No = 4 = May basıcılar kapalı

Renk No = 5 = Örgüdeki sitemlerde açık

Renk No = 6 = Transferlerdeki sistemlerde açık

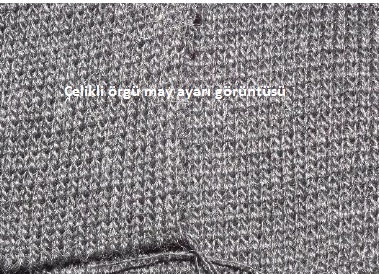

R 12 Ön ayar çeliği ayarı

Renk No 1-7,10-70 S-CS-RT, 102/122/234FF 3 ve 5 numaralar ,184/254FF bütün gaugeler,122/124/236FF 16-18 numara makineler

Renk No 9,90 S-CS-RT,102/122/FF 3 ve 5 numaralar,184/254FF bütün gaugeler,122/124/236FF 16-18 numara makineler.

( Eğer herhangi bir renk tanımlanmaz ise 1 numaralı ayar,örgü ve transfer için otomatik olarak çalışır.Örgüde ve transferde ön ayar çeliği ayar komutu (

Renk No 9-90) çalışmaz.Eğer herhangi bir renk tanımlanmaz ise ön ayar çeliği ayarı otomatik olarak çalışır.)

Renk No 1-7 = Örgüde ön ayar çeliği ayar adresleri 1-7

Renk No 10-70 = Transferlerde ön ayar çeliği ayar adresleri 1-7

Renk No 9 = Örgüde ayar çeliği çalışsın

Renk No 9 = Transferlerde ön ayar çeliği çalışsın

R 15 kafa iptali ( 124 S/FF/CS Tandem için)

124 S/FF/CS ‘de Tandem ( ayrı kafa ) çalışırken mekik içeri ve mekik dışarı yönleri birbirine terstir.Kafanın birisi mekikleri içeri alırken veya dışarı çıkarırken renk no 1 ve 2’yi kullanarak diğer kafanın boş gitmesi sağlanır.

Renk No 1 = Sol Kafa iptali

Renk No 2 = Sağ Kafa iptali

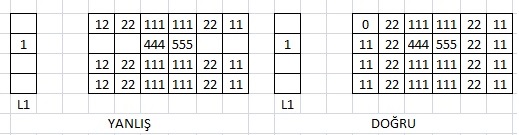

L1 Özel işlem

Renk No 4 ( 3,4,6 sistem makineler için ,Renk 31-36 ( 2 sistem makineler için )

Renk No 0 = Normal işlem

Renk No 1 = Arkadaki bütün mayları öne al.( Bu sıradaki transferlerden önce arkadaki bütün ilmekler öne alınır,diğer transfer işlemleri bittikten sonra öne alınan ilmekler tekrar yerine alınır.)

Renk No 2 = Öndeki bütün mayları arkaya al.( bu sıradaki transferlerden önce öndeki bütün ilmekler arkaya alınır,diğer transfer işlemleri bittikten sonra arkaya alınan ilmekler tekrar yerine takılır.)

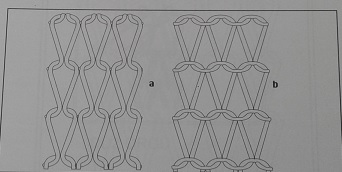

Renk No 4 = Geniş lastikte boş geçişsiz ilmek hareketi.[[ Wide Rib desende ( Renk No 6-7,6-1,7-1 sırayla kullanıldığı durumlarda) L1’e 4 numaralı renk verildiğinde desen boş geçmesiz örülür.)

*** L1’e 4 numaralı renk çift sayı olarak verilir.

*** En alt ve en üst sıraya 4 numaralı renk tanımlanmaz.

Renk No 6 = Jakarlı desende otomatik daraltmanın iptali.( Dolu jakarda 1 iğne,atlama jakarda 3 iğneye kadar daraltma yapılabilir.Yığmalı desenlerde örgü genişliği değişmeden önce 6 numaralı renk tanımlanır.)

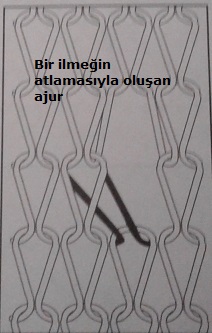

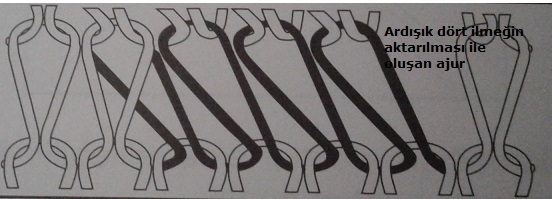

Renk No 7 = Boş geçişsiz önde arkada ilmek hareketi.[[ Tek plakada ( 8,2,9,2,82,2,92,2..vb)numaralı renkler üst üste kullanıldığında L1 ve 7 numaralı renk verilerek boş geçmesiz ajur yapılabilir]]

*** L1’e 7 numaralı renk çift sayı olarak verilir.

*** İlk ve son sıraya 7 numaralı renk verilmez.

*** L1’e 7 numaralı renk verildiğinde 3 sistem makinelerde R4’e 0,4 sistem makinelerde 0 veya 1,6 sistem makinelerde 0,1,2 veya 3 numaralı renkler kullanılır.

Renk No 8 = Daraltma.( 1x1 lastikten sonra bedeni daraltmak için 8 numaralı renk kullanılır.)

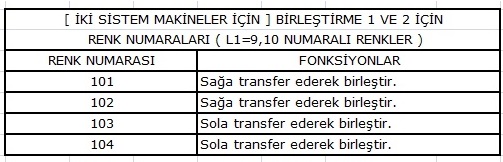

Renk No 9 = Birleştirme 1 ( İlmekleri tek iğne düzeni üzerine transfer ederek birleştirmek için L1’e 9 numaralı renk verilir.

Renk No 101,102;sağa transfer.102 numaralı renkler 101 numaralı renklerin üzerine transfer edilir.101 numaralı renk bir grupta 3 iğneye kadar kullanılabilir.102 numaralı renkler 101 lerin katları olmak zorundadır.

Renk No 103,104;sol tarafa transfer.104 numaralı renkler 103 numaralı renklerin üzerine transfer edilir.103 numaralı renk bir grupta 3 iğneye kadar kullanılabilir.104 numaralı renkler 103 lerin katları olmak zorundadır.)

*** Birleştirme 1 den önceki ve sonraki sıralara transfer içeren renk kodları verilmez.Bu sıralara 16 numaralı renk verilir.Bu sıralardaki mekik adresine farklı bir renk ve proses sırasında bu adreslere 0 numaralı mekik tanımlanır.)

Renk No 10 = Birleştirme 2 ( İlmekler sanki bedeni katlıyormuş gibi transfer ederek daraltmak için kullanılır.)

Renk N0 101,102;sağ tarafa transfer

102 numaralı renkler 101 numaralı renklerin üzerine transfer edilir.101 numaralı renk makine numarası kadar kullanılabilir.10 Numara makine için en fazla 10 iğne.102 numaralı renkler 101 lerin 2 katı olmak zorundadır.

Renk No 103,104;sol tarafa transfer

104 numaralı renkler 103 numaralı renklerin üzerine transfer edilir.103 numaralı renk bir grupta makine numarası kadar kullanılabilir.104 numaralı renkler 103 lerin 2 katı olmak zorundadır.)

*** Birleştirme 2 den önceki ve sonraki sıralara transfer içeren renk kodları verilmez.Bu sıralara 16 numaralı renk verilir.Bu sıralardaki mekik adresine farklı bir renk ve proses sırasında bu adreslere 0 numaralı mekik tanımlanır.

Renk No 11 = Bind off ( kapatma )( Bind off için L1’e 11 numaralı renk kullanılır.)

*** Bind off yapılacak olan sırada arkada örgüler var ise bunların öne alınması gerekir. Bind off’tan önceki ve sonraki sıralarda transfer komutları varsa,Bind off’un bir önceki ve sonraki sırasına 16 numaralı renk verilir.

*** L1’e 11 verilen sırada örgü yapılmaz. Ayrıca örgü iptali vermeye gerek yoktur.Bir sonraki daralan sırada OMDN’leri yerleştirmek gerekir.

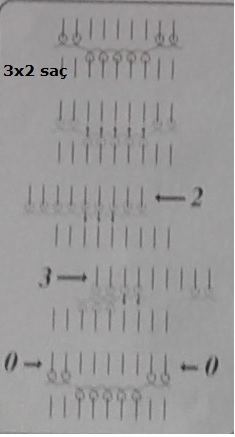

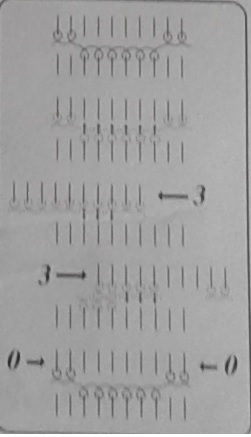

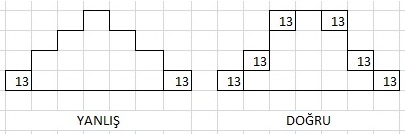

Renk No 31-36 ( kısmi transfer yaparak daraltma )( Renk numaraları 61 ( 6 )-63 ve 71 ( 7 ) -73 ile transferler yapılabilir.Sadece tek plaka örgüde yapılabilir.)

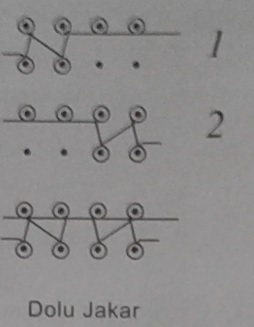

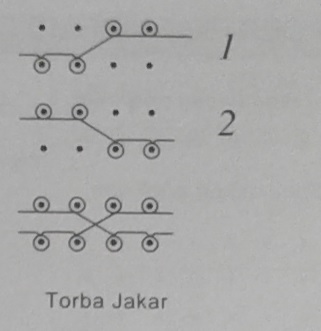

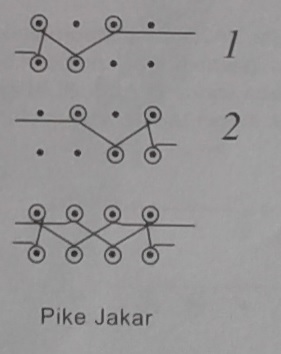

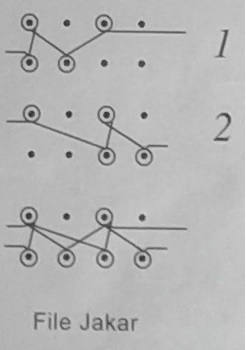

Option Line L1 Renk N0 31 fonksiyon = Kafa ve jakar yönü aynı,1x1 transfer

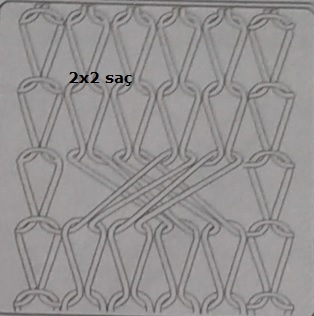

Option Line L 1 Renk N0 32 fonksiyon = Kafa ve jakar yönü aynı,2x2 transfer

Option Line L 1 Renk N0 33 fonksiyon = Kafa ve jakar yönü aynı, yarım yarım transfer

Option Line L 1 Renk N0 34 fonksiyon = Kafa ve jakar yönü ters,1x1 transfer

Option Line L 1 Renk N0 35 fonksiyon = Kafa ve jakar yönü ters, 2x2 transfer

Option Line L 1 Renk N0 36 fonksiyon = Kafa ve jakar yönü ters, yarım yarım transfer

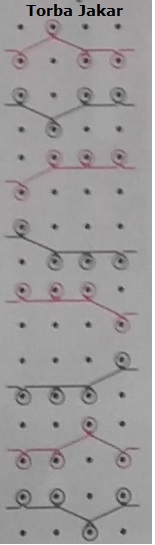

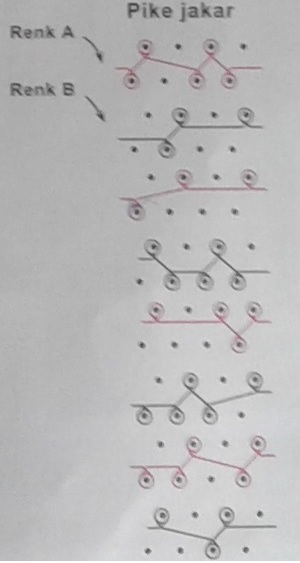

L 2 Jakar kırma 0-18 İğne …..

(En fazla jakar kırma sayısı iki yöne doğru 1 inçtir.10 numara makine için 10 jakar.3 numara jakar için 5 jakar.4 numara makine için 6 jakar kırar.)

Renk No 0-18 = Jakar sayısı 0-18

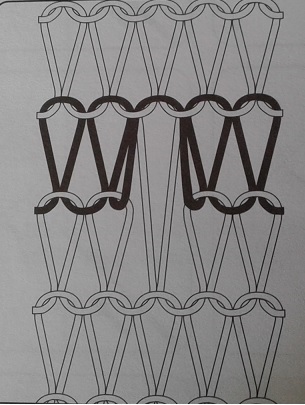

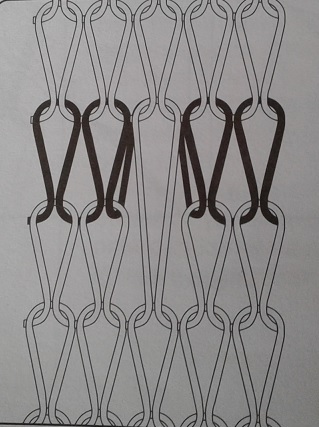

L 3 0 ,1/4,1/2,1x1 Jakar …..

Renk No 0 = ½ jakar

Renk No 1 = ¼ Jakar

Renk No 2 = 0 Jakar

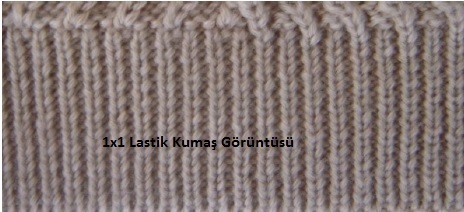

Renk No 3 = 1x1 Lastik pozisyonu

L 4 Sola sağa jakar ………

( sağa 3 jakar kırmak için : L4=1 L2=3 L3= 0

Sola 3,5 jakar kırmak için:L4=0 L2=3 L3=0

Sağa 1 jakar kırmak için :L4=1 L2=1 L3=2 )

Renk No 0 = Sola jakar

Renk No 1 = Sağa Jakar

( L2,L3,L4’e hiçbir renk tanımlanmadığında ½ veya 0 jakar pozisyonunda örgü yapılır.Jakar kırarak örgü yapılmak istendiğinde,L2,L3 ve L4’e renkler tanımlanır.RT’de üst plakanın jakar kırma kodları,CS’de ön plakanın jakar kırma kodları için bu makinelerin tablolarına bakılması gerekmektedir.)

( L1,L2 ve L3’e jakar kırık durumdayken örgü yaptırmak için renk kodları verilir.Transfer yapılırken desende kullanılan renk kodları,jakar kırma komutunu içerdikleri için transferde bu aralıklarda renk tanımlamaya gerek yoktur.)

L 5 Kafa hızı ( örgüde ) ………… ( Örgüdeki kafa hızını belirlemek için kullanılır.)

Renk No 0 = Yüksek hız

Renk No 1 = Orta hız

Renk No 2 = Düşük hız

Renk No 11-17 = Hız adresleri 1-7

L 5 Kafa hızı ( transferlerde ) ……( Transferlerdeki kafa hızını belirlemek için kullanılır.)

Renk No 0 = Yüksek hız

Renk No 1 = Orta hız

Renk No 2 = Düşük hız

Renk No 11-17 = Hız adresleri 1-7

L 7 Enine desen dağılımı

Renk No 1-10 = Enine desen dağılımı 1-10

L 7 Mekik ayarları

Renk No 11-13 = Mekik ayarları 1-3

L 7 İsteğe bağlı durdurma

Renk No 20 = İsteğe bağlı durdurma

L 7 Duraklama

Renk No 21-23 = Duraklama 1-3

*** Renk No 1-10 ve 11-13’leri aynı anda kullanırsanız hata verir.

*** Bu renk kodları sürekli komutlardır.Yani bir renk verilene kadar eski komut devam eder.

*** Eğer R42e 6 ve 7’yi dönüşümlü olarak kullanılırsa,L7’deki renkleri R4’deki en alttaki 6 ve 7’den itibaren yerleştirilir.

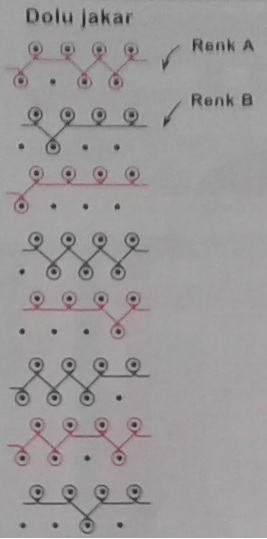

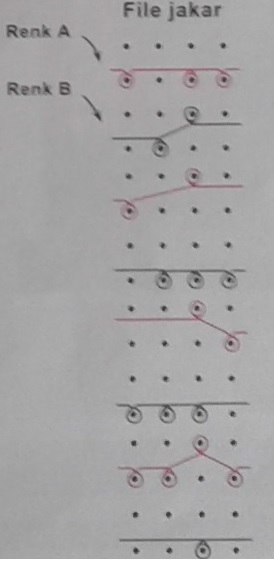

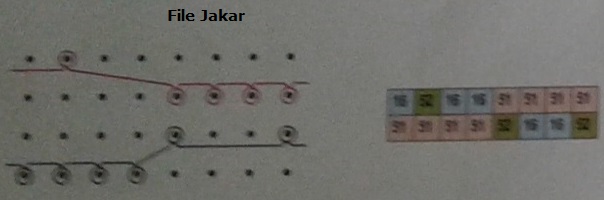

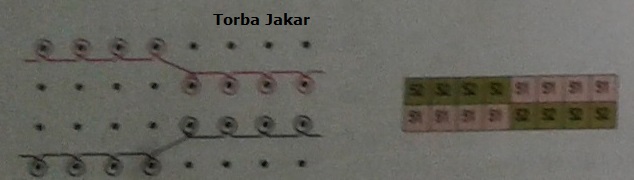

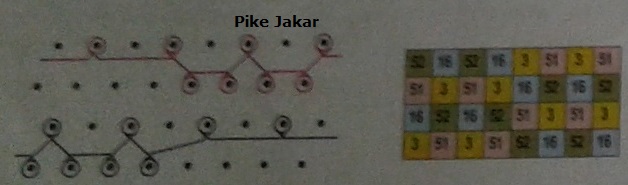

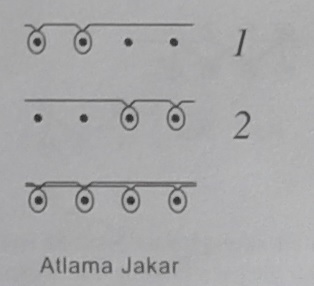

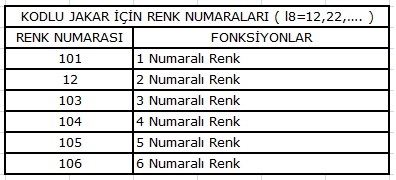

L 8 Jakar renk numaraları

2 sistem makineler

Renk No 12,22,32,42 = 2 Renk A

Renk No 13,23,33,43 = 3 Renk A

Renk No 53,63,73,83 = 3 Renk B

Renk No 14,24,34,44 = 4 Renk A

Renk No 15,25,35,45 = 5 Renk A

Renk No 16,26,36,46 = 6 Renk A

3 Sistem Makineler

Renk No 12,22,32,42 = 2 Renk A

Renk No 13,23,33,43 = 3 Renk A

Renk No 14,24,34,44 = 4 Renk A

Renk No 54,64,74,84 = 4 Renk B

Renk No 15,25,35,45 = 5 Renk A

Renk No 55,65,75,85 = 5 Renk B

Renk No 16,26,36,46 = 6 Renk A

Renk No 56,66,76,86 = 6 Renk B

4 Sistem Makineler

Renk No 12,22,32,42 = 2 Renk A

Renk No 52,62,72,82 = 2 Renk B

Renk No 13,23,33,43 = 3 Renk A

Renk No 53,63,73,83 = 3 Renk B

Renk No 14,24,34,44 = 4 Renk A

Renk No 15,25,35,45 = 5 Renk A

Renk No 55,65,75,85 = 5 renk B

Renk No 16,26,36,46 = 6 Renk A

Renk No 56,66,76,86 = 6 Renk B

6 Sistem makineler

Renk No 12,22,32,42 = 2 Renk A

Renk No 52,62,72,82 = 2 Renk B

Renk No 92,102,112,122 = 2 Renk C

Renk No 13,23,33,43 = 3 Renk A

Renk No 53,63,73,83 = 3 Renk B

Renk No 14,24,34,44 = 4 Renk A

Renk No 54,64,74,84 = 4 Renk B

Renk No 15,25,35,45 = 5 Renk A

Renk No 16,26,36,46 = 6 Renk A

A: Her renk için bir mekik kullanıldığını gösterir.

B: Her renk için iki mekik kullanıldığını gösterir.

C: Her renk için üç mekik kullanıldığını gösterir.

L 9 DSCS

Renk No 1 = DSCS açık/kapalı

Birincisi DSCS Açık

Birincisi DSCS Kapalı

L 10 Merdane çekimi ( Örgüde )

( örgüdeki merdane çekim adresleri verilir.Lastik başlangıcındaki ara ipi için 2 numaralı adres çalışır.3.sıradan başlayarak lastik sonuna kadar 3 numaralı adres,bedende 4-31 numaralı adresler tanımlanır.1.bloktan itibaren yardımcı merdanenin çalışması için 1.sıraya 1 numaralı renk verilir.)

Renk No 1-31 = Çekim adresleri 1-31

L 10 Yardımcı merdane açık

Renk No 1 = ( 1.sırada ) açık

L 10 Merdane açık ( transferde )

Renk No 1-31 = Çekim adresleri 1-31

L 12 Alıcı Çelik

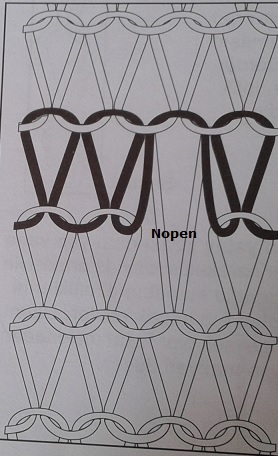

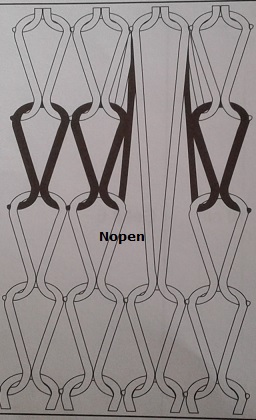

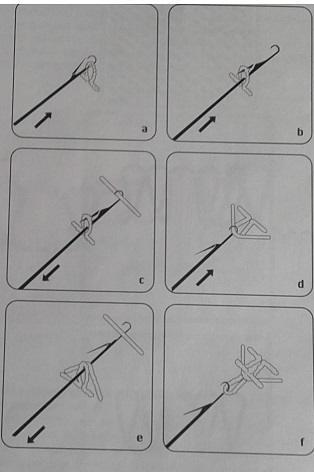

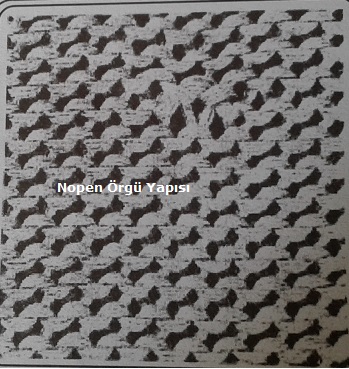

Alıcı çelik komutu nopene kalkması gereken iğneye alıcı pozisyonunda kaldırır.Düşürme komutu düşürme olan yerlerde,iğneleri vericiye kaldırarak daha rahat düşürme yapmayı sağlar.

Renk No 1 = Alıcı çelik çalışsın

L 12 Düşürme

Renk No 2 = Verici çelik çalışsın ( Düşürme )

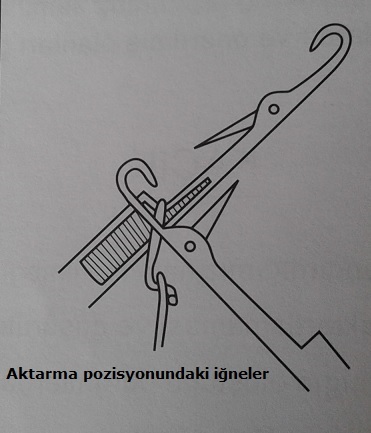

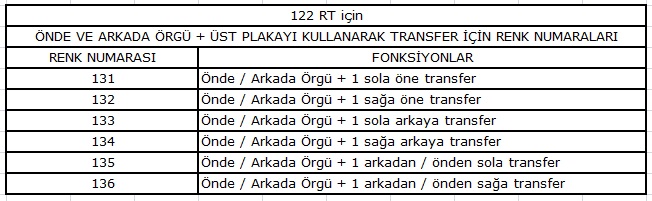

L 13 Üst yatağı kullanarak Transfer( RT için )

Renk No 1 veya 10 = Üst plakayı kullanarak transfer.( 0 jakar dahil tüm transferlerde )

Renk No 11 üst plakanın Jakar kırma sayısı 1 iğneden daha fazla olan transferlerde

Renk No 12 üst plakanın Jakar kırma sayısı 2 iğneden daha fazla olan transferlerde

Renk No 13 üst plakanın Jakar kırma sayısı 3 iğneden daha fazla olan transferlerde

Renk No 14 üst plakanın Jakar kırma sayısı 4 iğneden daha fazla olan transferlerde

Renk No 15 üst plakanın Jakar kırma sayısı 5 iğneden daha fazla olan transferlerde

Renk No 16 üst plakanın Jakar kırma sayısı 6 iğneden daha fazla olan transferlerde

Renk No 17 üst plakanın Jakar kırma sayısı 7 iğneden daha fazla olan transferlerde

Renk No 18 üst plakanın Jakar kırma sayısı 8 iğneden daha fazla olan transferlerde

Renk No 19 üst plakanın Jakar kırma sayısı 9 iğneden daha fazla olan transferlerde

Renk No 20 üst plakanın Jakar kırma sayısı 10 iğneden daha fazla olan transferlerde

Renk No 21 üst plakanın Jakar kırma sayısı 11 iğneden daha fazla olan transferlerde

Renk No 22 üst plakanın Jakar kırma sayısı 12 iğneden daha fazla olan transferlerde

Renk No 23 üst plakanın Jakar kırma sayısı 13 iğneden daha fazla olan transferlerde

Renk No 24 üst plakanın Jakar kırma sayısı 14 iğneden daha fazla olan transferlerde

Aynı sırada birden fazla jakar kırma varsa küçük jakar,daha sonra sola jakar önceliklidir.

L 14 Ön plakanın jakar kırması ( CS için ).

Jakar kırma komutu yalnızca örgü sırası için geçerlidir.Transfer için renk kodlarında jakar komutu bulunduğu için l13’e renk tanımlamaya gerek yoktur.Ön veya arka plakanın jakar kırması için komut verilmediyse 0 veya ½ jakar pozisyonunda örgü yapılır.Jakar kırık durumdayken örgü yapılması için renk tanımlanır.

Renk No 1-18 = sola 1-18 jakar kırma

Renk No 101-108 = sağa 1-18 jakar kırma

Sağa sola en fazla jakar kırma sayısı makine numarası kadardır.10 Numara makine için 10jakar.3 Numara makine için 5 jakar.4 Numara makine için 6 jakar kırılabilir