El Aletleri

Anahtarın ölçüsünün somun/cıvata ölçüsüyle uygun olduğundan emin olunuz.

Tornavidaları, keski veya levye yerine kullanmayınız.

Tornavidanın ölçüsü ve tipi ile vidanın ölçü ve tipinin birbirine uygun olduğundan emin olunuz.

Kontrol kalemini amacına uygun olarak kullanınız, genel amaçlı tornavida olarak kullanmayınız.

Özellikle pense-yankeski- T Allen gibi ürünleri çekiç niyetine kullanmayınız, sap ve çene kısımlarına vurmayınız.

Sert çelik telleri pense ya da ince makaslarla kesmeyiniz.

Çekici , kendi sertliğinden daha sert malzemelerde kullanmayınız ve çekicin köşe kısımları ile çalışmayınız.

Hiçbir el aletine, daha fazla kuvvet elde etmek için uzatma kol takmayınız.

Özellikle kurbağacık anahtarlarda ve boru anahtarlarında anahtarın döndürme yönüne dikkat ediniz. Bu tarz ürünlerde hareketli çeneye yük bindirilmemesi gerekmektedir.

Dişleri aşınmış boru anahtarlarını kullanmayınız.

Malzemenin çapına uygun bir boru anahtarı kullanınız.

Lokma anahtarları havalı tabanca ile kullanmayınız. Havalı tabancalar için özel üretilen lokmaları tercih ediniz.

Segman penslerinin uç kısımlarının yıpranmamasına özen gösteriniz.

El aletlerini mutlaka amacına uygun olarak kullanınız.

El aletlerine kimyasal işlemler, bileme ve kaynak işlemleri uygulamayınız. Aletlerin şeklinde değişiklik yapmayınız.

Yıpranmış ve hatalı el aletlerini kullanmayınız.

Tekerlekli tamir dolaplarını bir yerden bir yere taşırken mutlaka çekmecelerinin kapalı ve dolabın kilitli olduğundan emin olunuz.

Çalışma esnasında, tekerlekli tamir dolaplarının tüm çekmecelerinin aynı anda açık olmamasına dikkat ediniz. Aksi takdirde dolabın denge dağılımı bozulacak ve devrilmesi söz konusu olabilecektir.

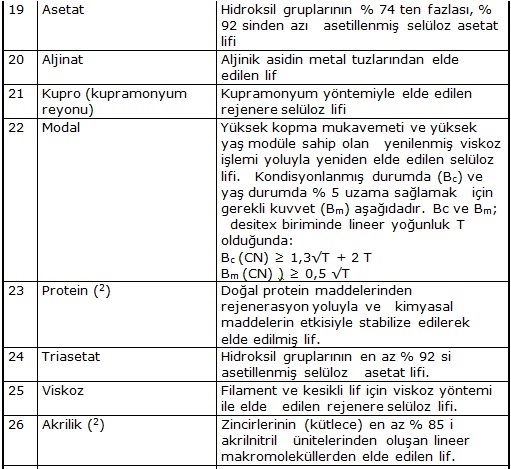

El aletlerini kullandıktan sonra mutlaka temizliğini ve bakımını yaparak muhafaza ediniz.

Mutlaka çalışma şartlarınıza uygun kişisel koruma teçhizatı kullanınız.

Yine tornavidaların kullanımında dikkat edilmesi gereken bir konu da tornavidaların uygun cıvatalarda kullanılması gerektiğidir. Düz, yıldız veya pozidriv uçlu tornavida vidanın anahtar ağzına tam olarak oturmalı ve en geniş yüzeyden kavramalıdır. Aksi halde kavrama yüzeyi (temas yüzeyi) dar olacağından tornavidanın sadece uç kısmına yük biner ve deforme olur. Pozidriv vida ile yıldız vida anahtar ağızları birbirine benzemesine rağmen, pozidriv uçlu tornavida yıldız başlı vidada kullanılırsa tornavida ucu vidanın anahtar ağzına tam olarak oturmayacağından deforme olacaktır. Ve bu aletleri kullanırken saptaki asama deliğinden uzatma kol geçirilerek kuvvet uygulanması, standartlardaki dayanım değerinin çok üstüne çıkacağından tornavidanın kırılmasına, deforme olmasına yol açar.

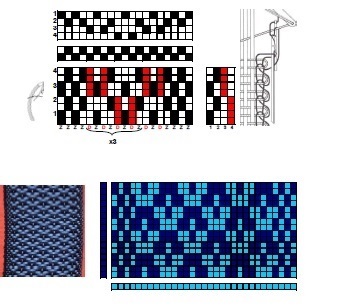

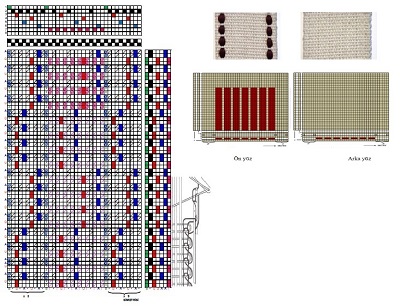

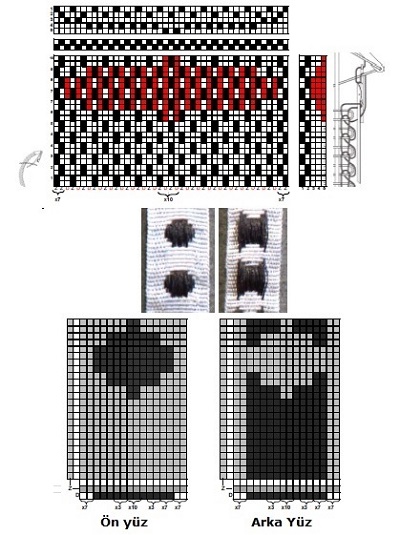

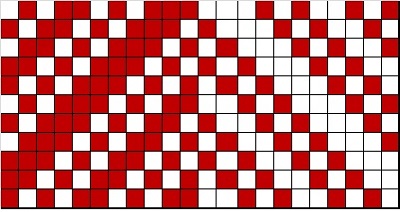

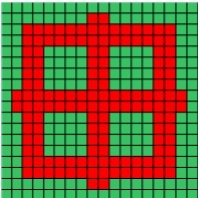

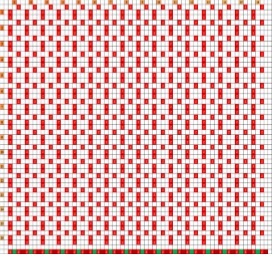

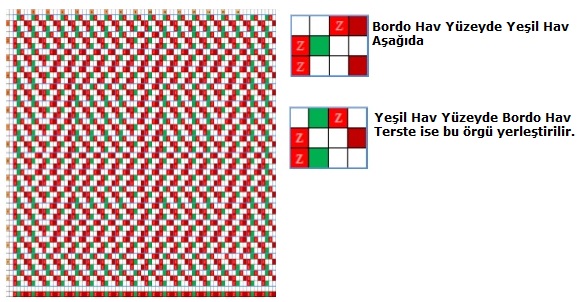

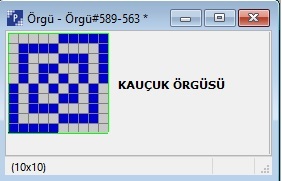

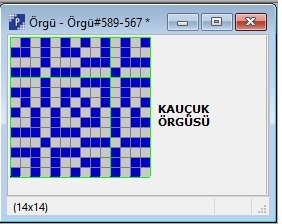

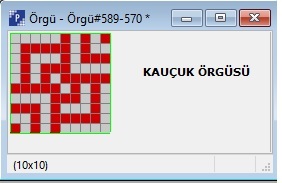

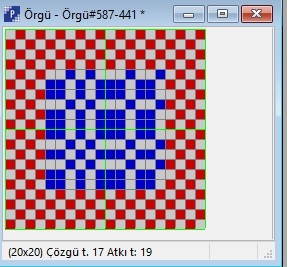

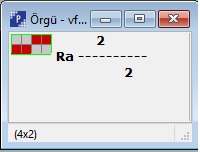

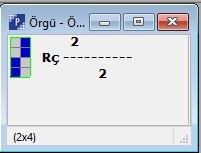

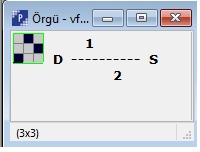

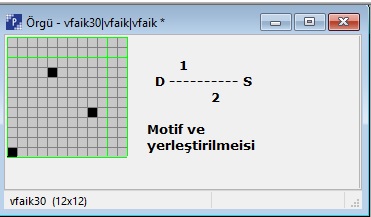

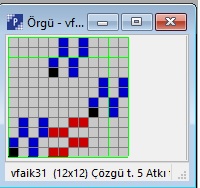

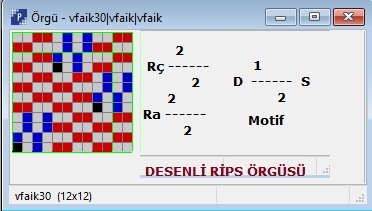

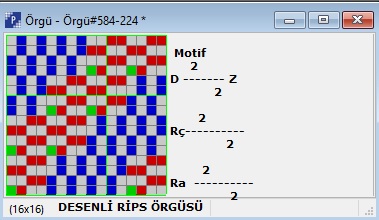

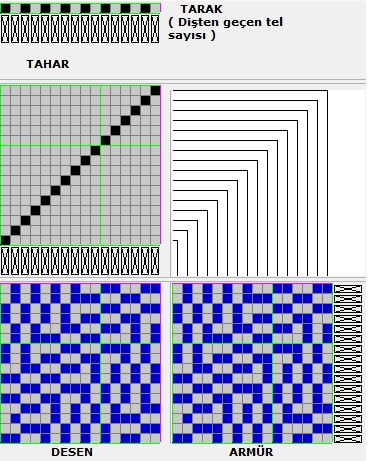

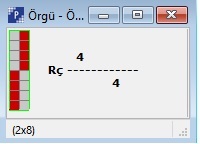

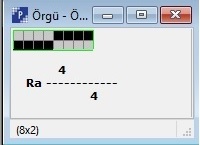

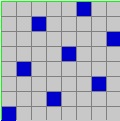

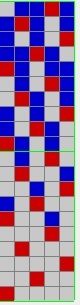

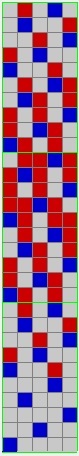

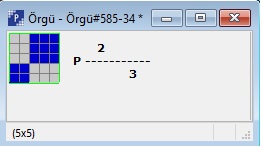

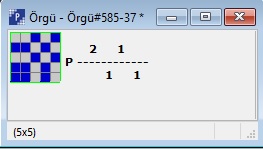

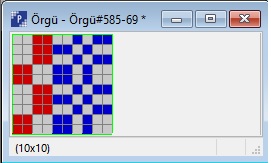

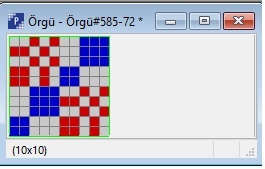

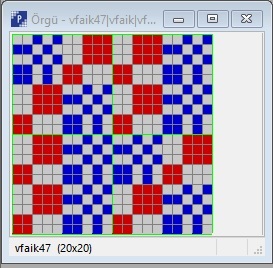

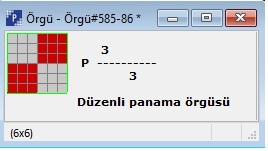

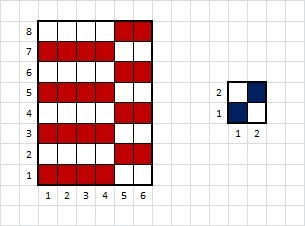

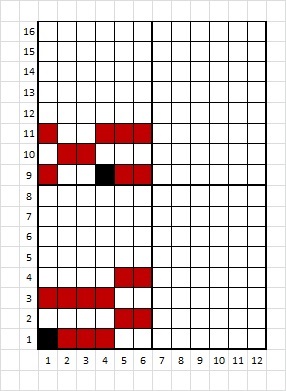

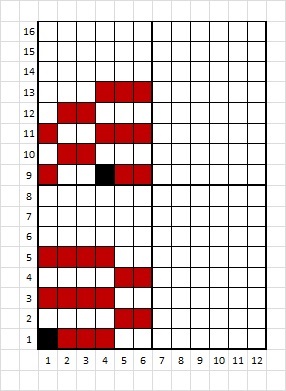

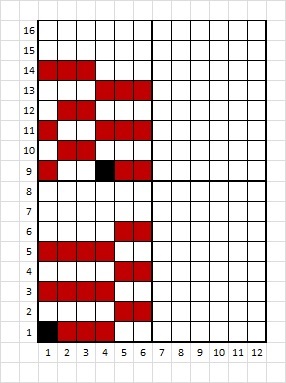

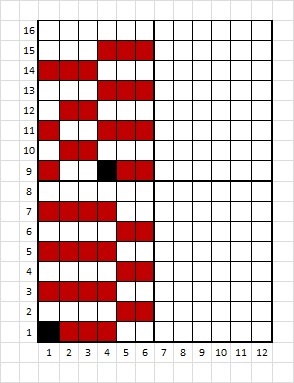

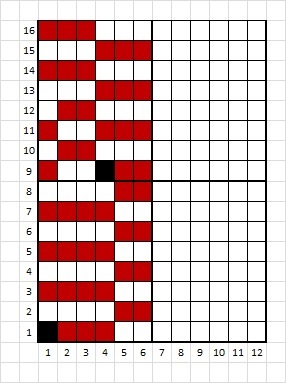

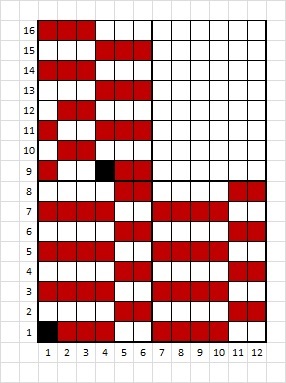

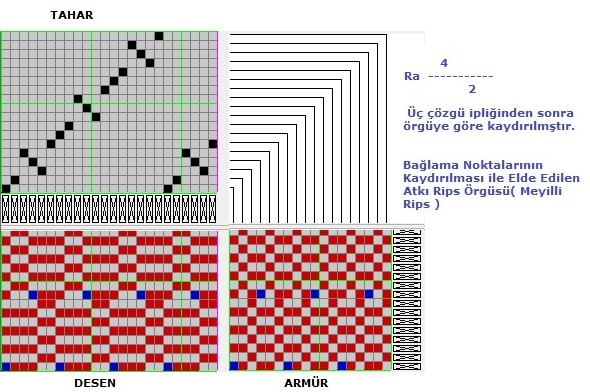

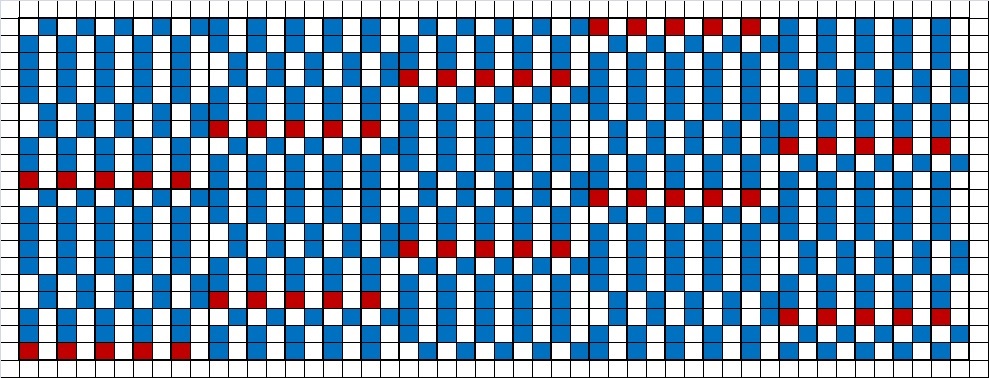

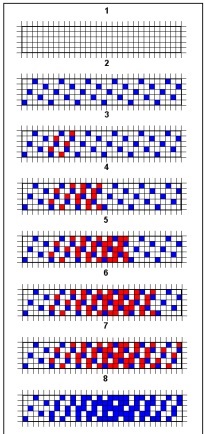

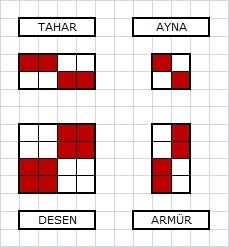

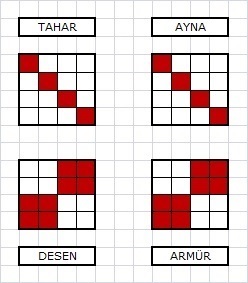

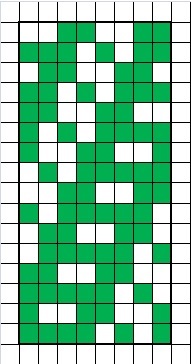

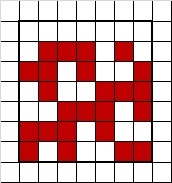

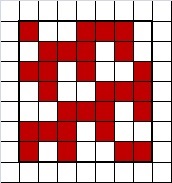

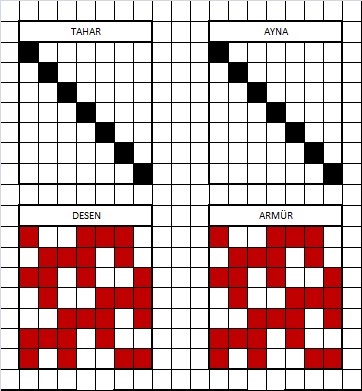

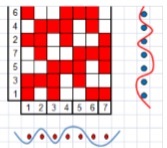

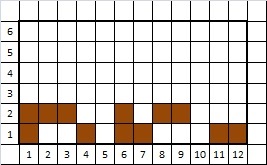

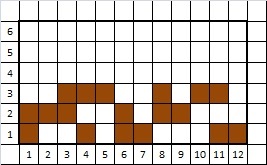

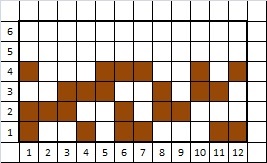

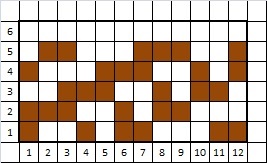

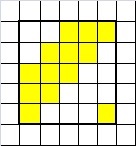

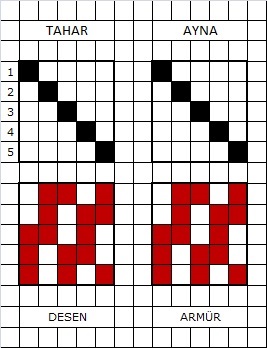

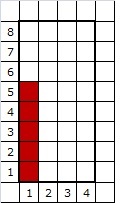

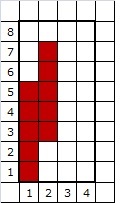

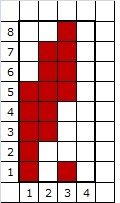

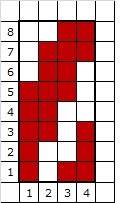

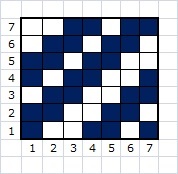

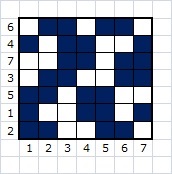

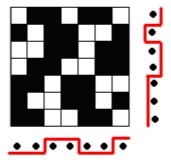

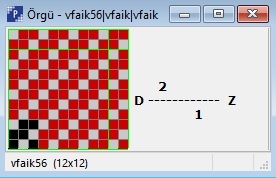

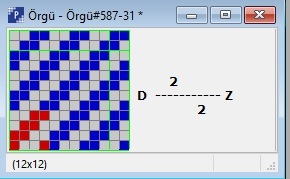

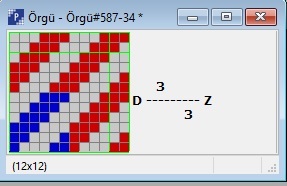

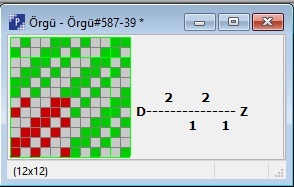

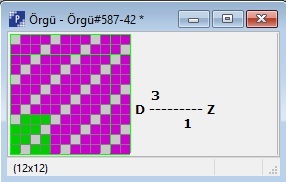

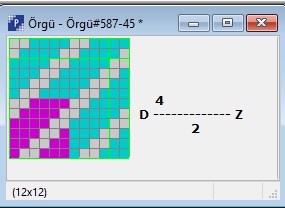

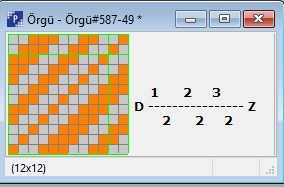

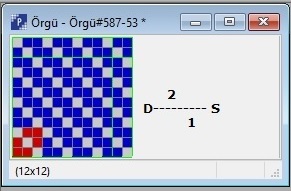

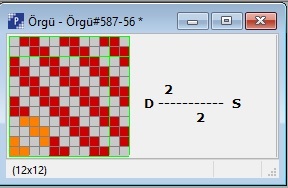

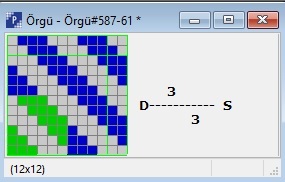

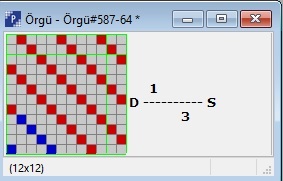

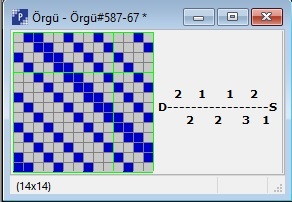

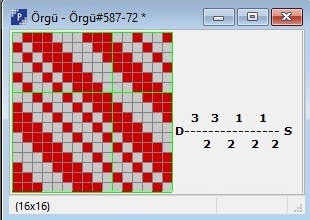

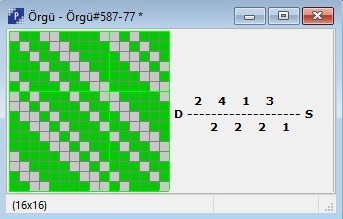

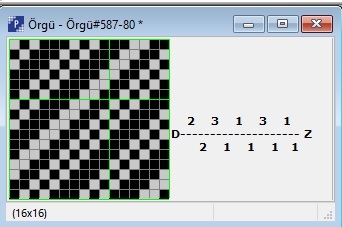

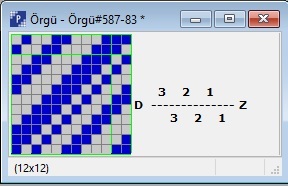

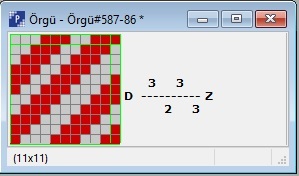

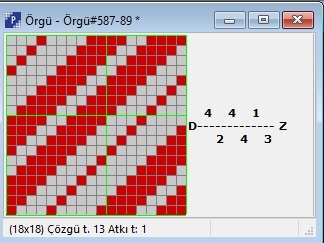

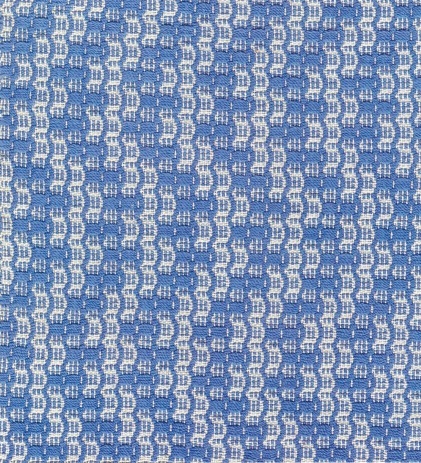

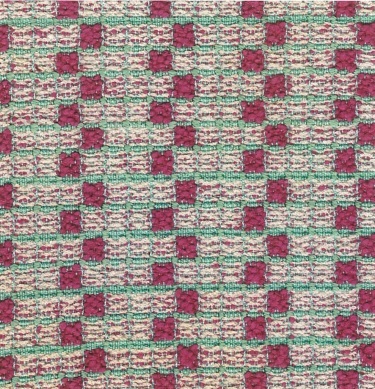

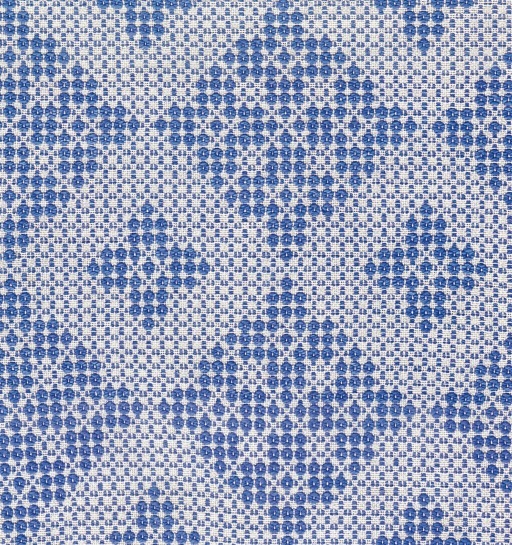

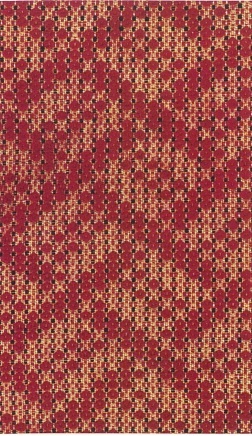

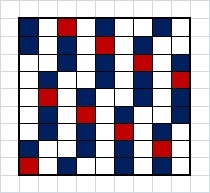

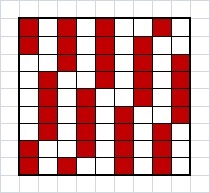

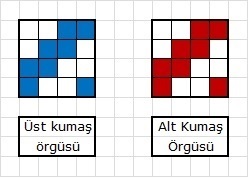

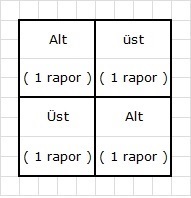

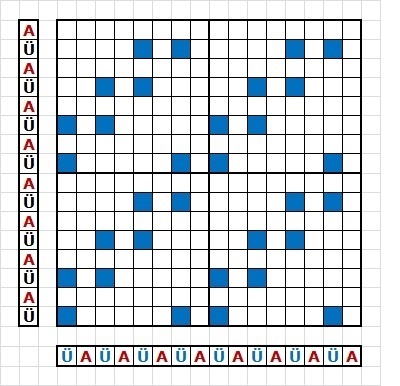

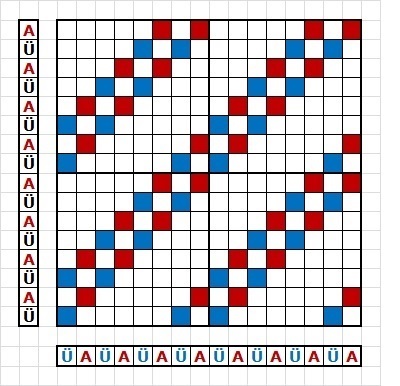

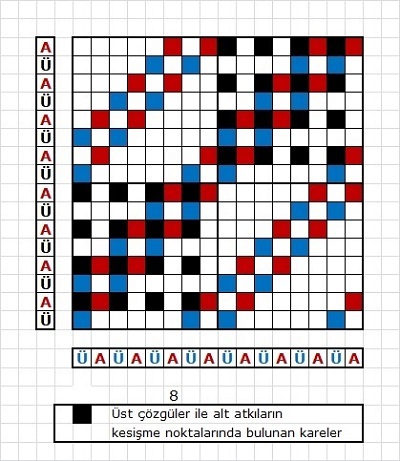

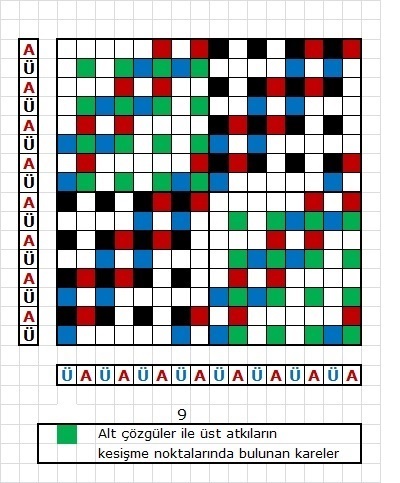

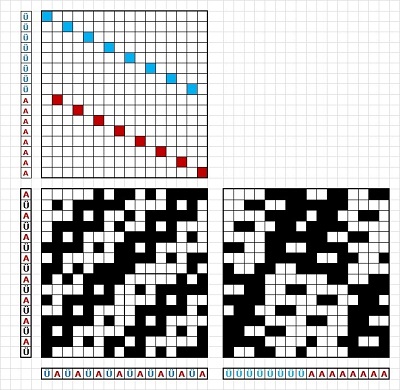

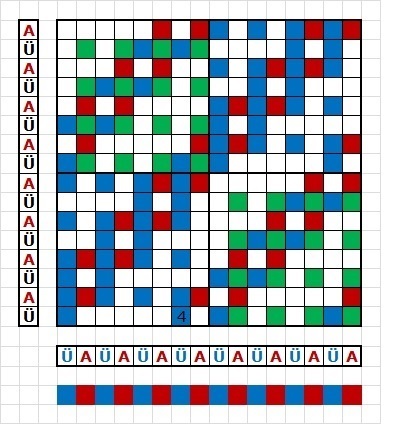

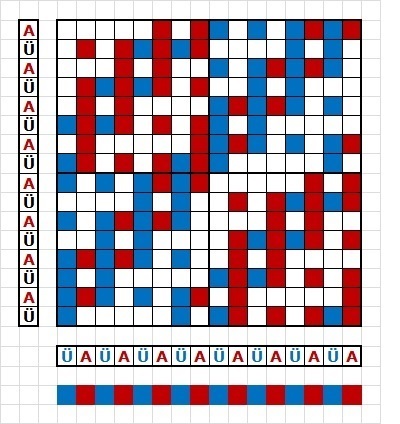

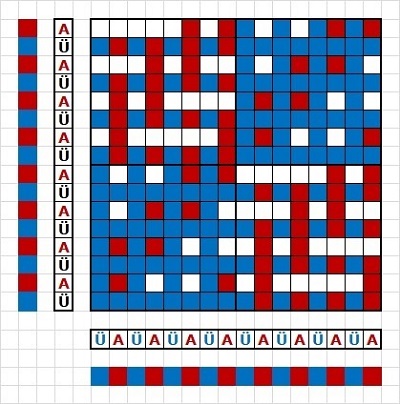

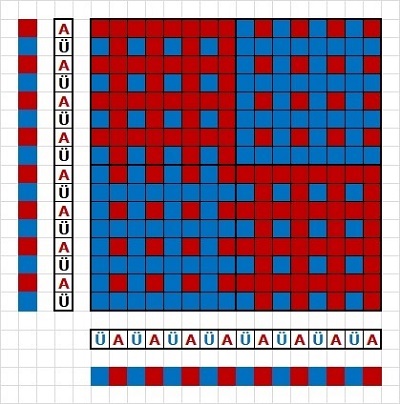

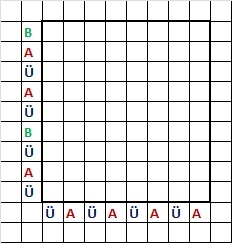

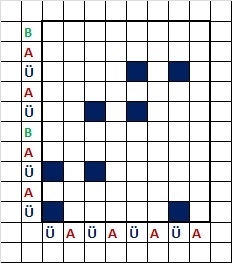

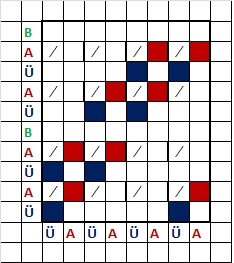

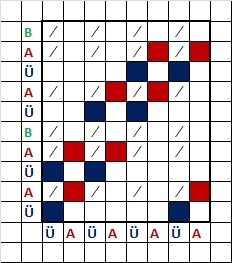

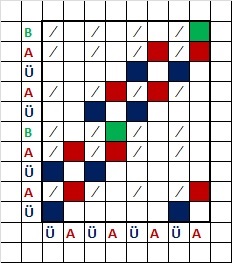

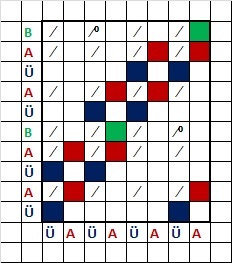

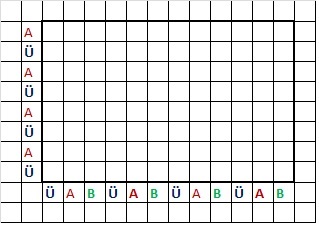

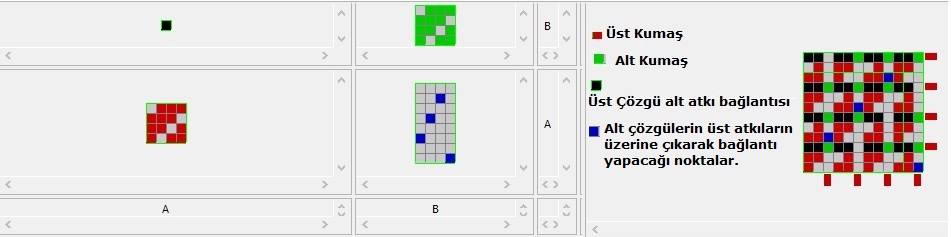

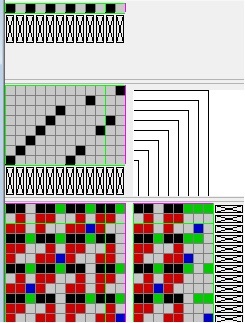

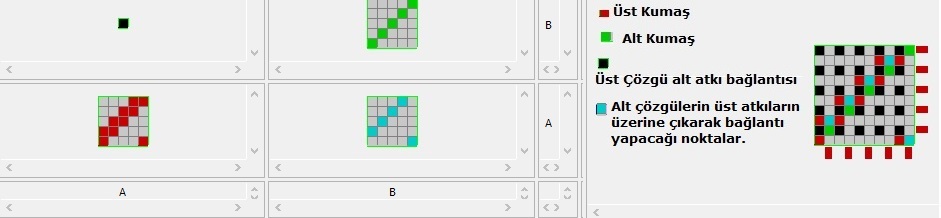

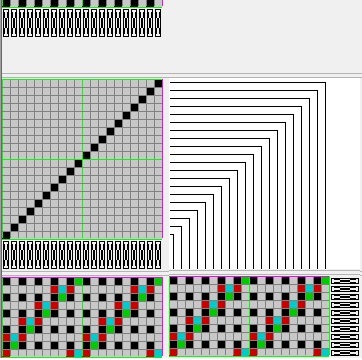

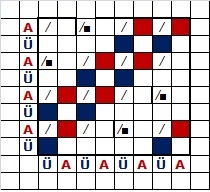

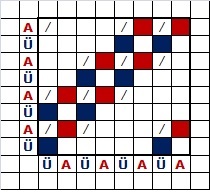

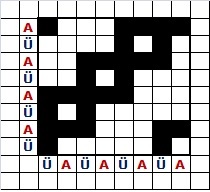

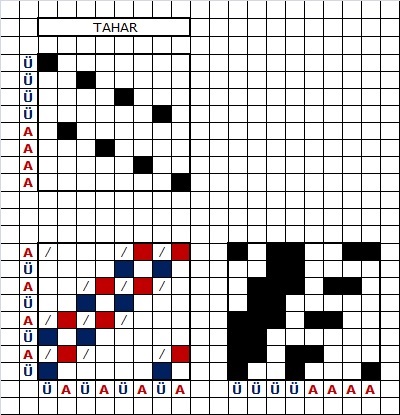

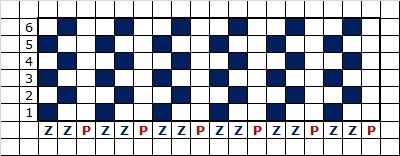

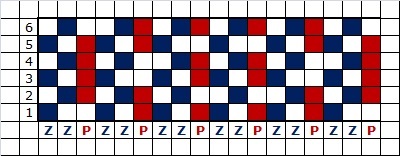

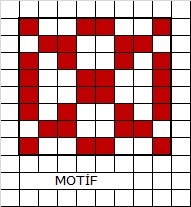

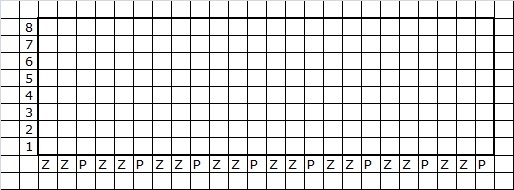

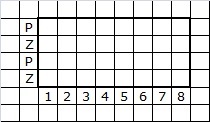

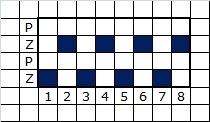

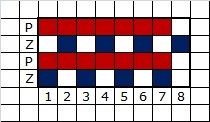

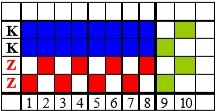

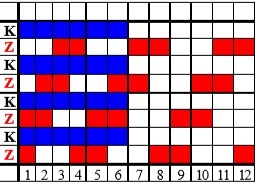

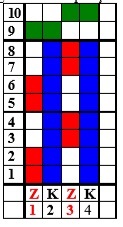

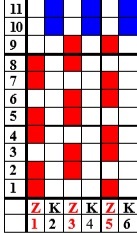

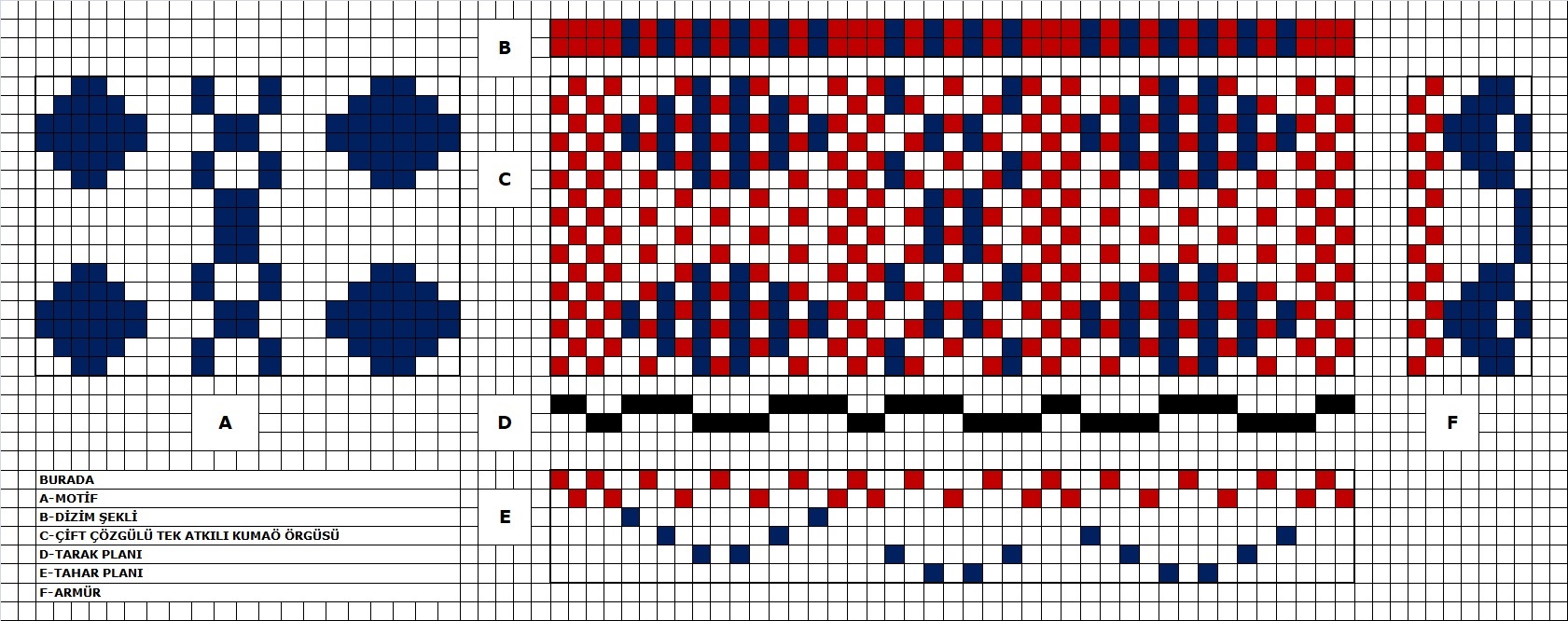

Çift Plaka Yuvarlak Ribana Örgüler

Çift Plaka Ribana Yuvarlak Örgüler

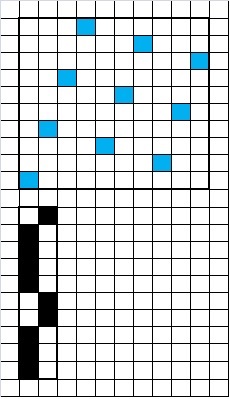

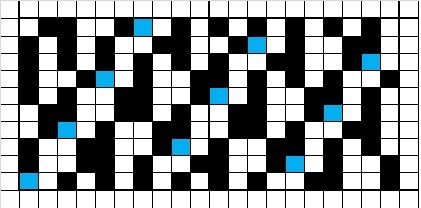

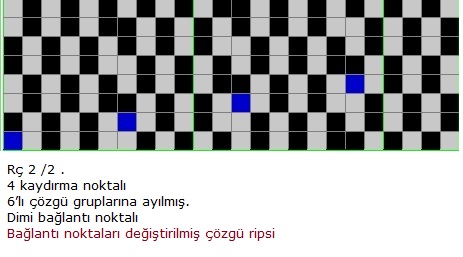

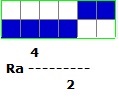

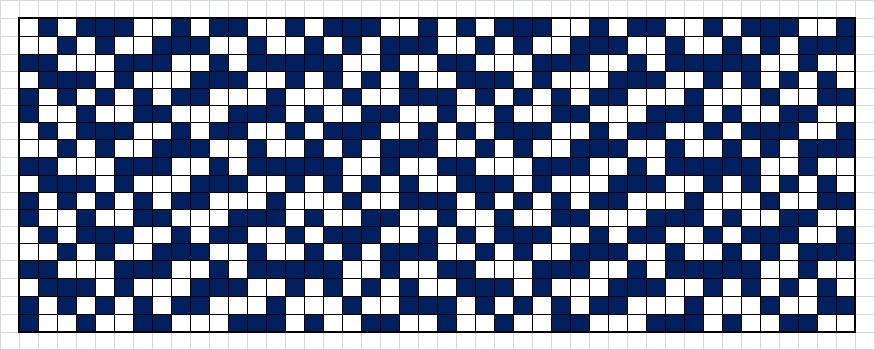

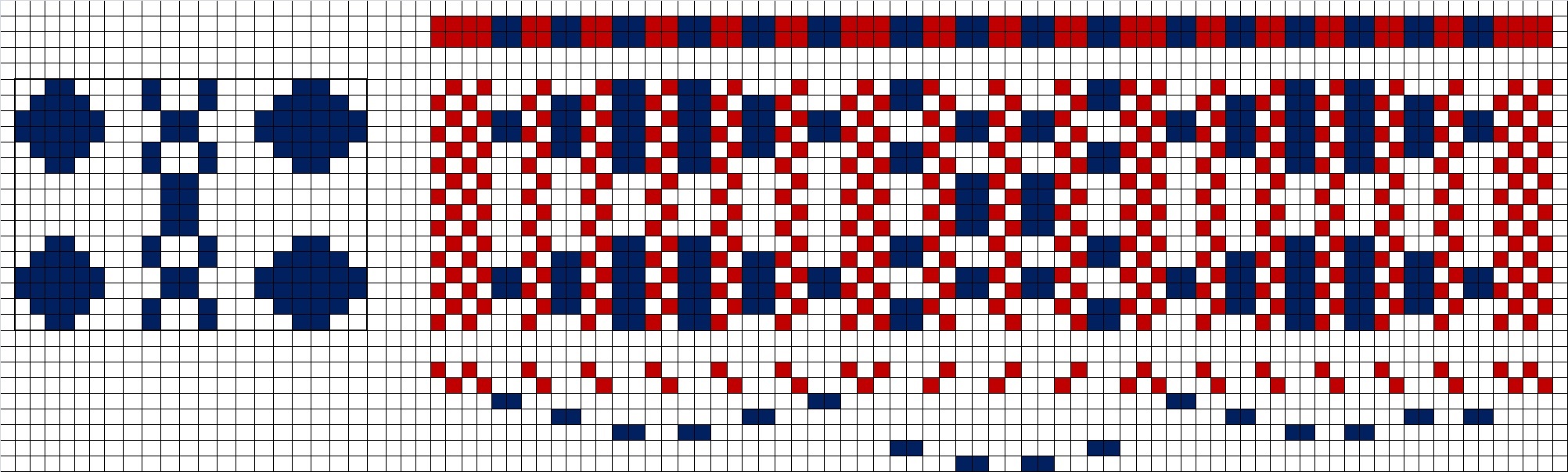

Yuvarlak Örme RR İğne İptalli Ribana Örgüler

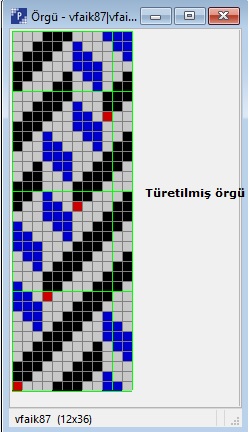

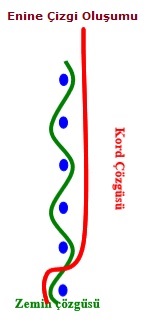

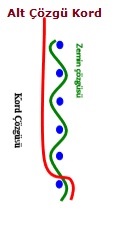

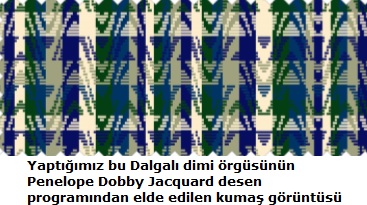

Yuvarlak Örme RR Dalgalı Ribana Örgüler

Yuvarlak Örme RR Düz Ribana Örgüler

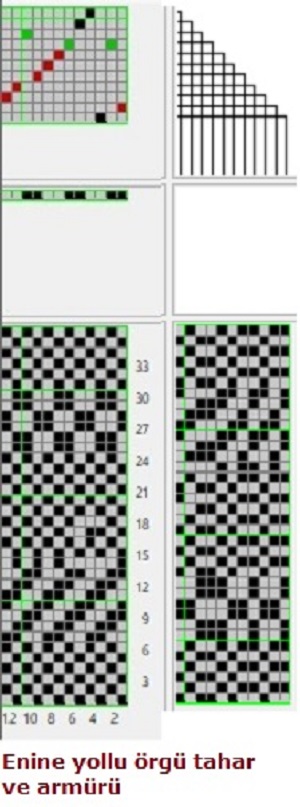

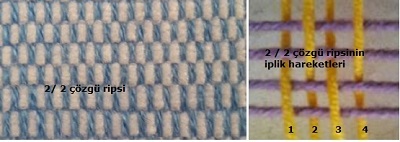

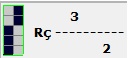

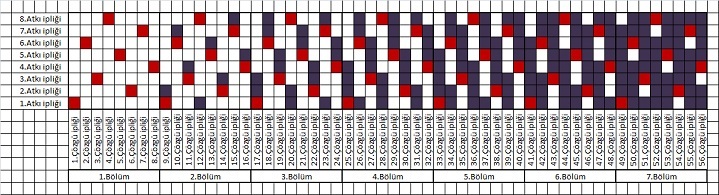

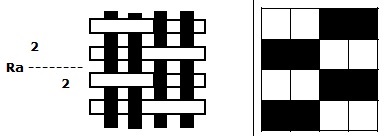

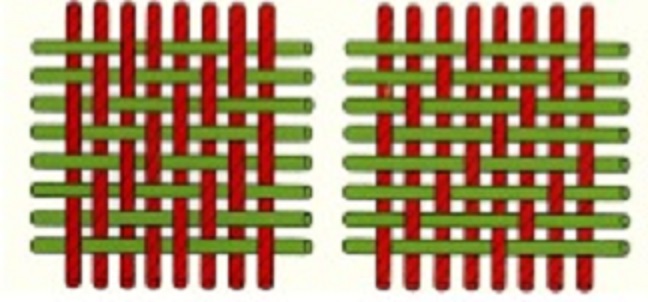

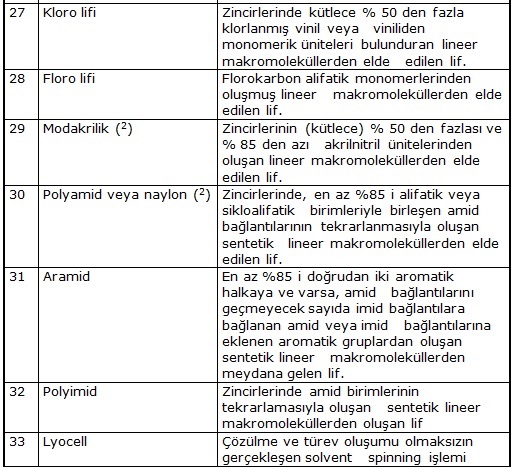

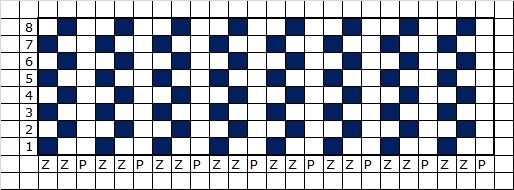

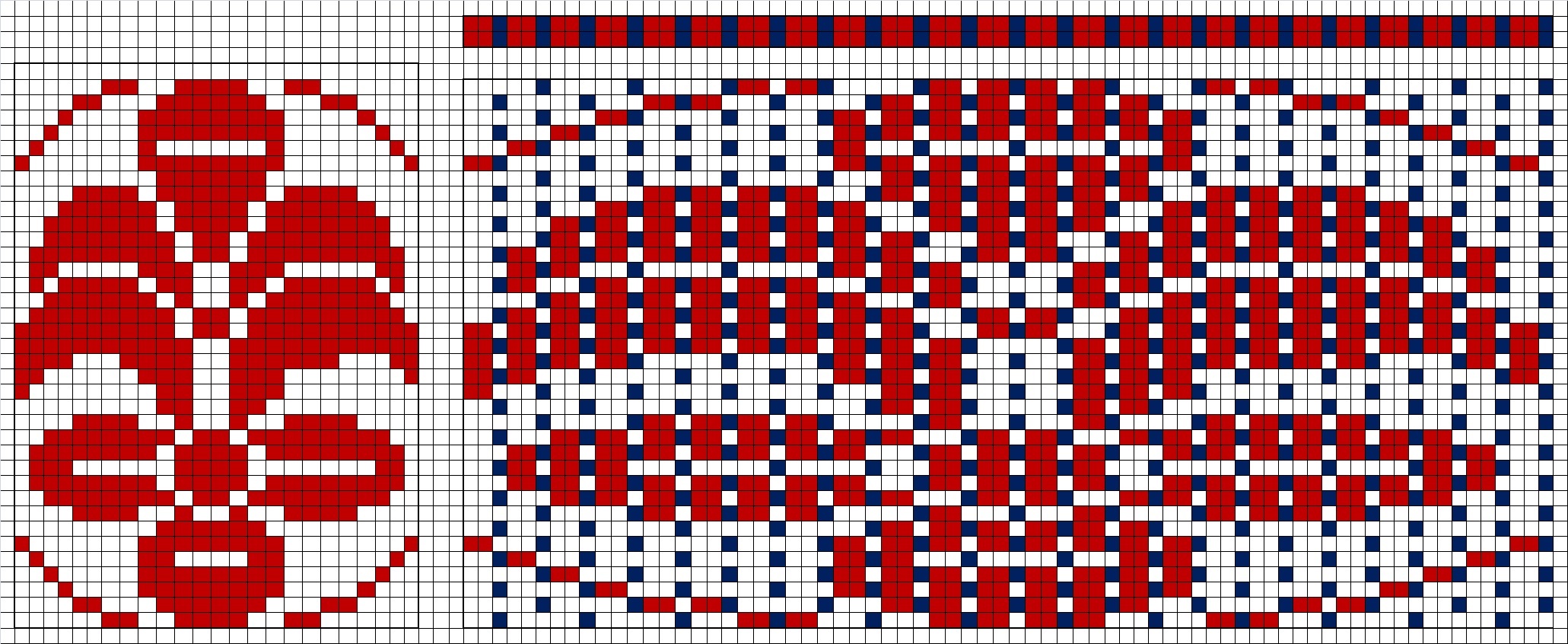

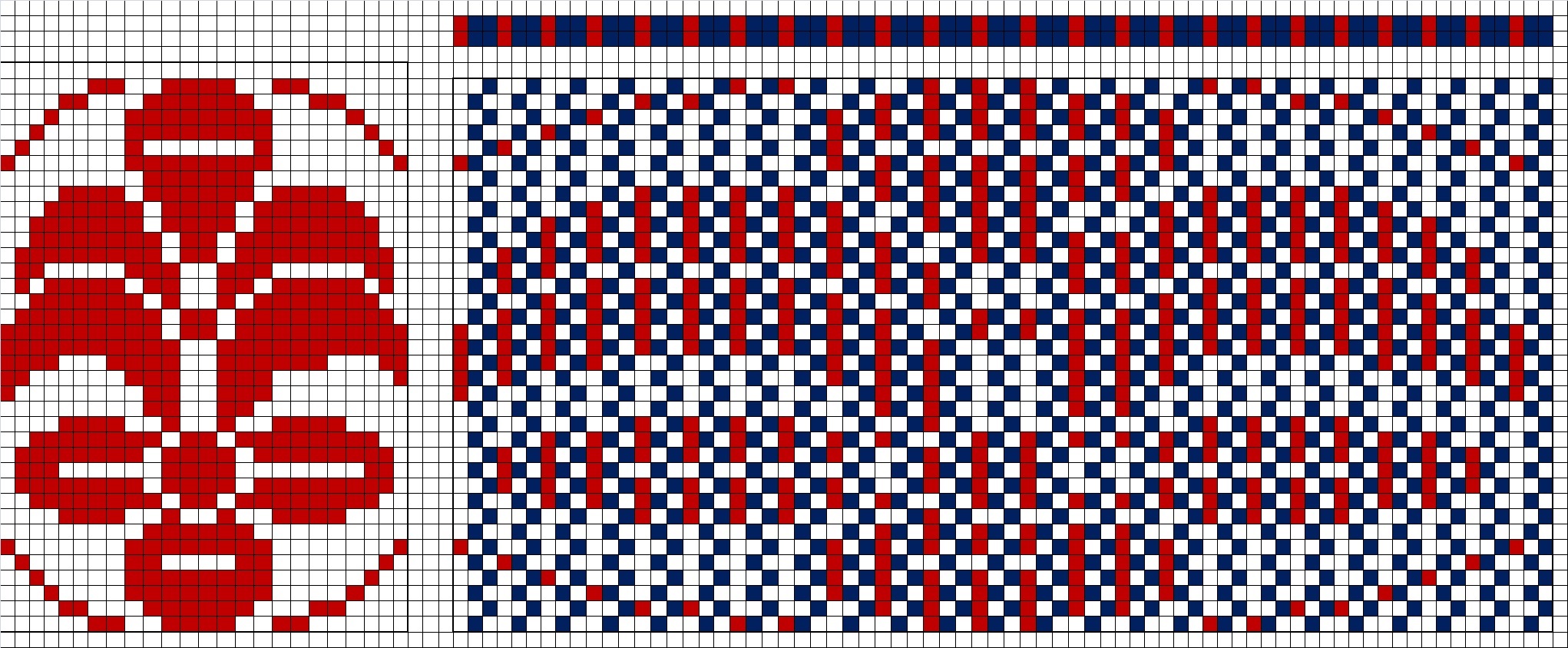

Yuvarlak Örme RR Dokuma Tipi Ribana Örgüler

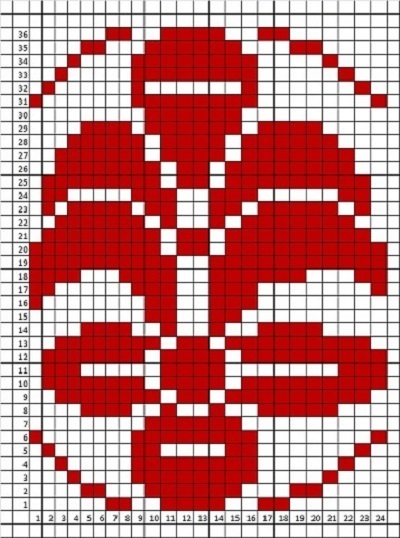

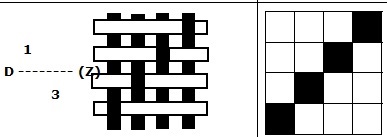

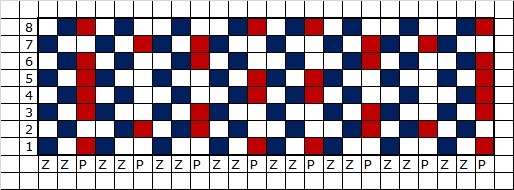

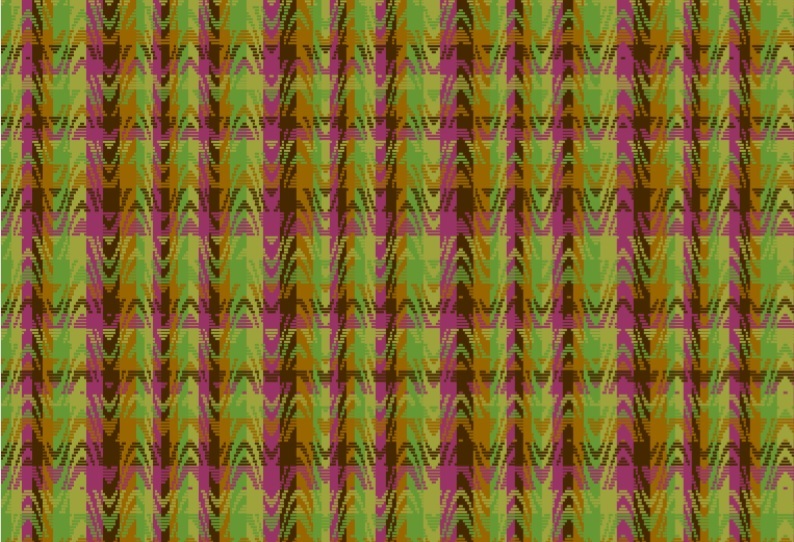

Yuvarlak Örme Jakarlı Ribana Örgüler

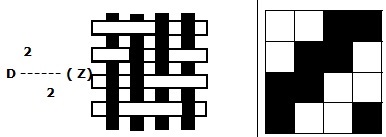

Yuvarlak Örme RR Vanize Ribana Örgüler

Yuvarlak Örme RR Punto Di Roma Ribana Örgüler

İplikte fikseleme yapmanın faydaları

Günümüzde tekstil makinalarında üretim hızları devamlı artmaktadır. Dolayısıyla yüksek hızlı makinalarda çalışılacak ipliklerin kalitesinin de yüksek olması istenmektedir. Yüksek hız, ipliğin rutubet değerini sık sık minimum değere düşürmektedir. Rutubetdeki bu düşüş de ipliğin mukavemet özelliklerini olumsuz yönde etkilemektedir. Daha iyi nem düzeyi, ipliğin mukavemet özelliklerini arttırdığı için, iplik dokuma ve örmede daha verimli çalışmaktadır. Tekstil işletmelerinde her işlem lifte ve iplikte gerilime neden olmaktadır. İplikler gerilimlerden kurtulmak için kıvrımlanma, büklümlenme eğilimindedirler. Gerginlik ve kıvrımlanma takip eden proseslerde problemlere yol açmakta ve verimliliği düşürmektedir. Bu gibi sebeplerden dolayı ipliklerin üzerindeki nem miktarı arttırılmalı ve gerilimleri yok edilmelidir.

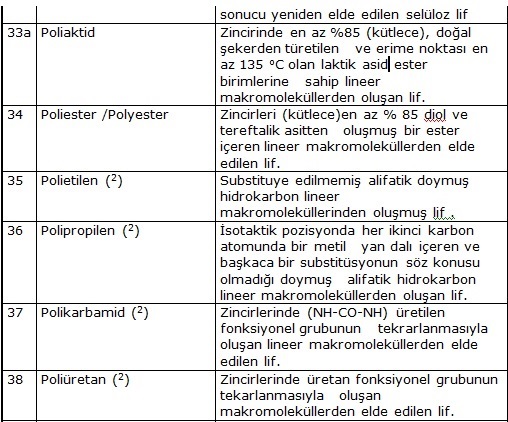

Dış faktörler, lifler ve bu liflerden yapılan iplikler üzerinde büyük bir etkiye sahiptir. Bu faktörlerin başında ortamın rutubet miktarı gelmektedir. İplikteki doğru bir yöntemle verilmiş uygun rutubet ipliğin fiziksel özelliklerini iyileştirdiği gibi ipliğin satışında üreticiye ticari bir kazanç da sağlamaktadır. Dolayısıyla ideal olan, arzu edilen nemin iplik üretiminden sonra çok kısa bir sürede ipliğe kazandırılması ve ipliğin kalitesinin kalıcı olarak yükseltilmesidir.

Özellikle pamuk iplik işletmelerinde yüksek hızlarda çalışan iplik makinelerinin ve çevre şartlarının da etkisiyle iplik üzerindeki rutubet miktarı % 5’lere kadar düşmektedir. Bu değer ise gerek ticari açıdan gerekse ipliğin sahip olması gereken mukavemet özellikleri açısından yeterli değildir. Dolayısıyla ipliğin sahip olduğu rutubet değeri arttırılmalıdır. Pamuk lifi higroskopik bir materyaldir ve buhardan su absorblama yeteneğine sahip olduğu için ortamın izafi rutubet miktarı arttıkça lif tarafından absorbe edilen nem miktarı artacaktır. Bu artış lifin enine kesitinde bir şişmeye neden olacak ve bükülmüş iplik yapısı içinde lif-lif sürtünmesini arttıracaktır. Bu değişiklik ise ipliğin mukavemet özelliklerinde iyileşme meydana getirecektir.

Bu nedenlerden ipliğin ticari rutubet değerine çıkarılması ve fiziksel özelliklerinin iyileştirilmesi için yapılan iplik rutubeti arttırılması işlemine kondisyonlama adı verilir. Kondisyonlama işleminin yapılabilmesi için günümüze kadar pek çok yöntem kullanılmıştır. Bunlar;

Kondisyonlama odalarında kondisyonlama

Sirkülasyon yolu ile kondisyonlama

Radyo frekans ile kondisyonlama

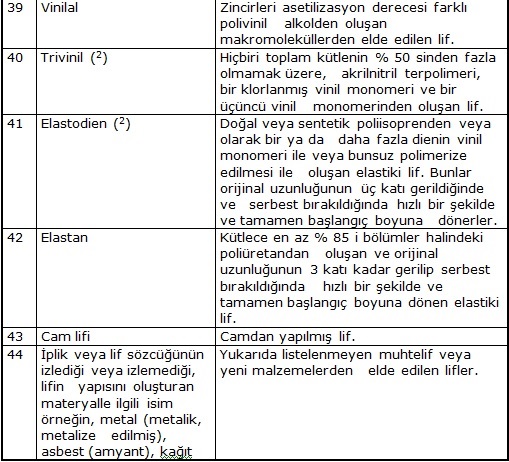

Vakumlu ortamda düşük sıcaklıkta kondisyonlama

Geleneksel kondisyonlama yöntemleri hem ekonomik hem de kalite sebeplerinden dolayı daha az kullanılır hale gelmiştir. Yirmi dört saate varan uzun zaman ihtiyacı, yüksek enerji tüketimi ve yüksek yatırım maliyeti ile daha fazla yer ihtiyacı ve iplik bobinlerinde kötü nem dağılımı bu yöntemlerin dezavantajlarıdır. İçlerinde en yaygın olarak kullanılan yöntem vakumlu ortamda düşük sıcaklıkta kondisyonlamadır.

Vakumlu ortamda düşük sıcaklıkta kondisyonlama, vakumlu buharlama işlemlerinden sadece bir tanesidir. İpliğe uygulanan vakumlu buharlama ipliğe verilmek istenen özelliklere göre faklılık göstermektedir. Bunlar; Kondisyonlama amacı ile yapılan işlem, ipliğin rahat hale gelmesi (relaxing) gerilimlerinin azalması için yapılan işlem, ipliğe verilen bükümün sabit hale gelmesi için yapılan işlem ve sıcaklıkla çekme özelliği gösteren sentetik liflere uygulanan ön çektirme işlemidir. Bu işlemler de uygulanan basınç ve sıcaklıklara göre iki çeşit makine dizayn edilmiştir.

Bu dizaynların ilkine genelde kondisyonlama makineleri adı verilir ve bu makinelerde en fazla sıcaklık 95 °C’dir ve uygulanacak basınç 0 ile -1 bar aralığındadır. Bu makinelerde kondisyonlama işlemi, relaksasyon işlemi, ön çektirme işlemi ve 95 °C kadar uygulanabilecek fikse işlemleri gerçekleştirilebilir. Diğer makinelerde ise sıcaklık 120 °C hatta 150 °C’ye kadar, basınç ise 4 bara kadar çıkabilir. Dolayısıyla bu makinelerde de yine materyalin cinsine bağlı olarak kondisyonlama, relaksasyon, ön çektirme ve fikse işlemleri gerçekleştirilebilir.

Buradaki tek fark daha yüksek sıcaklıklarda fikse olması gereken (sentetik gibi) materyallerde uygulamaların gerçekleştirilebilmesidir.

Yukarıda da görüldüğü gibi proses sıcaklığını belirlerken dikkat edilmesi gereken 2 faktör bulunmaktadır. Proses sıcaklığı, ipliğin hangi amaçla vakumlu buharlama yapılacağına ve ipliğin vakslı olup olmamasına göre değişmektedir. Buharlama işleminin uygulanacağı iplikte eğer vaks mevcut ise, buharlama sıcaklığının 65 °C üzerine çıkılmaması gerekir. Çünkü günümüzde kullanılan vaksların erime derecesi maksimum 65°C’dir. Buharlama işlemine maruz kalacak ipliğin, sahip olması istenilen nem düzeyi, ipliğin mukavemet özelliklerini etkilerken, vakum düzeyi de ipliğe uygulanan rutubetin homojenliğini etkilemektedir. Rutubetin homojenliği ise mukavemet özelliklerinin % CV değerlerini belirlemektedir. Buharlama işleminin bir parametresi olan vakum düzeyi ise arttıkça, nemin iplik tarafından emilmesi de o kadar düzgün olmaktadır. Uygulanan prosesin süresi de istenen nem miktarını belirlemede ve nemin homojen dağılımında önemli bir parametredir.

Vakum ile doymuş buhar kesin bir biçimde birbirine bağımlıdır. Basınç ne kadar yüksek olursa suyun kaynama noktası o kadar düşük olacaktır; böylece buhar ipliğe daha düzgün bir şekilde verilecektir. % 95 vakumda (ki, bu yüksek vakumdur) proses 32.9 °C derecede başlar ve sürekli bir şekilde, istenilen son sıcaklığa kadar yükselir. % 90 üzerinde vakum oranına sahip sistem, daha az vakuma sahip olana göre daha iyi sonuçlar sağlar. (% 85-65 düşük vakum, % 95-98 yüksek vakum). Vakumlu buharlama işleminin diğer bir parametresi de buhardır.

Üç çeşit buhar bulunmaktadır.

Islak buhar

Kızgın buhar

Doymuş buhar.

Islak buhar

Su damlaları içerir ve bu gözle görülür; bu da tekstil ürünlerine zarar veren ve yetersiz nüfusiyet sağlayan su lekeleri oluşturmaktadır.

Isıtılmış buhar (Kızgın Buhar)

Kurudur ve bu yüzden zayıf bir ısı ileticisidir. Onun nem eksikliği kızgın buharı tekstillerle muamele için uygun olmayan duruma getirir.

Doymuş buhar

Uygun değer nem içeriğine sahiptir ve çok iyi ısı iletimi sağlar. Dolayısıyla ipliklerin kondisyonlanması ve tekstillerin buharlanması için en uygun buhar doymuş buhardır.

Vakumlu buharlama ile yapılan işlemlerde pompalar ile oluşturulan vakum mevcut havayı emerek otoklav içerisindeki döngüyü başlatır. Otoklav içerisindeki havanın boşaltılması herhangi bir oksidasyonun meydana gelmesini de engeller. Yüksek vakum optimum nem kazanımı için doymuş buharın iplik içerisine yoğun bir şekilde nüfuz etmesi anlamına gelmektedir. Vakum basıncından dolayı buharın doyma noktası çok düşük kaynama seviyesine düşer. Bu da düşük sıcaklıklarda doymuş buhar elde edilmesinden dolayı ipliklerde meydana gelen sararmaların önüne geçilmesini sağlar. Nem penentrasyonunun en yüksek düzeyine ulaşabilmek için vakum performansı % 97,7’e varan oranlarda arttırılabilir (ultra vakum). İstenilen canlılık derecesine ve materyale bağlı olarak döngünün, vakum, zaman, sıcaklık parametreleri değişiklik gösterebilir. Tipik bir buharlama döngüsünde ön ısıtma, ilk vakum, buharlama, son vakum, basıncı dengeleme adımları vardır.

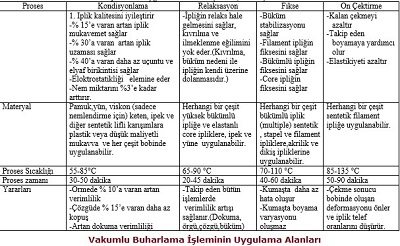

VAKUMLU BUHARLAMA İŞLEMLERİ VE UYGULAMA ALANLARI

Kondisyonlama eğirme işleminden sonra ipliğe nem kazandırmak için yapılan düşük sıcaklıktaki vakumlu buharlamadır. Nem arttıkça ağırlık da artmaktadır. Kondisyonlama ile iplik istenilen nem seviyesine ulaşır ancak ipliğe verilen bükümün fikse edilme oranı düşüktür.

Relaksasyon işlemi

ipliğin bobinden sağılması esnasında oluşan ilmeklenme, büklümlenme (ipliğin büküm nedeni ile kendi üzerine dolanması) davranışlarını gidermek, dolayısıyla iplik kopmalarını ve kalite kayıplarını önlemek amacı ile yapılan bir işlemdir.

Buharla relaksasyon işlemi büküm, dokuma, örme, sarım gibi bütün takip eden operasyonlarda bu problemleri ortadan kaldırarak verimliliği arttırır.

Fikse; yüksek bükümlü, çok katlı ve de sentetik filament ipliklerde bükümü stabilize etmek için yapılan yüksek sıcaklıktaki vakumlu buharlama işlemidir.

Ön çektirme

sıcaklıkla çekme özelliği gösteren sentetik liflere uygulanan bir işlemdir. İplik ilmeklerine termo fiksaj uygulanırken, örme kumaşlara, çorap ve çamaşırlık ürünlere ön çektirme işlemi uygulanır. Ön çektirme işlemi takip eden boyama işlemine yardımcı olurken çekme sonucu oluşan bobindeki deformasyonu ortadan kaldırır ve telef oranını düşürür.

Genel olarak vakumlu buharlama,

Yün ipliklerin ısıl fiksajında, tekstüre poliesterin fiksesinde

Poliester filament ipliklerin büküm fiksesinde

Core yarn (likralı) ipliklerin ısıl fiksajında, örme kumaşların fiksesinde

Yüksek bükümlü ipliklerin relaksasyonunda, ring ipliklerin relaksasyonunda

Kesikli liflerin stabilizasyonunda

Akriliğin hacimlendirilmesinde

Dikiş ipliklerin ısıl fiksajında

Poliamidin (iç çamaşırı, çorap için) çekmezliğinde

Sentetik liflerin stabilizasyonunda

Kondisyonlama ve nemlendirmede kullanılmaktadır.

Her materyal istenilen etkiyi sağlayabilmek için spesifik bir proses gerektirmektedir. Vakumlu buharlama işlemlerinde sıcaklık istenilen prosese göre 45 °C den maksimum 150 °C kadar değişir.

Bazı iplikler için buharlama sıcaklıkları şöyledir:

Kamgarn İplik: 82-85 °C

Bükümlü poliester filament: 112-120 °C,

Likra core iplik: 70-75 °C,

Pamuk-Poliester iplikler: 90-95 °C,

Polipropilen iplikler: 130-140 °C,

Rayon / Viskon: 85-95 °C

KONDİSYONLAMA MAKİNELERİ

Kondisyonlama sistemleri 50-70 °C arasındaki sıcaklıklarda nemlendirme için dizayn edilmiş ve aynı zamanda 95 °C’ye kadar ki sıcaklıklarda ısıl fiksaja izin veren makinelerdir.

020 °C arasında başlama sıcaklığından dolayı vakslanmış ipliklerin kondisyonlanmasında da kullanılırlar. Bu makinelerde basınç aralığı -1 ile 0 bar arasında, sıcaklık aralığı 45°C’den 95 °C kadar değişmektedir. Çözgü ve atkı iplikleri için 20-60 °C, vakslı iplikler için 20-60 °C, likra iplikler için 20-58 °C sıcaklıklar tavsiye edilmektedir.

Kondisyonlama makinelerinde buhar sağlama iki şekilde olmaktadır.

Direkt sistemle buhar sağlamadır. Bu metot da ayrı bir tankta 95 °C’ye kadar ısıtılan su, tankın vanası açılarak kondisyonlama kazanı tarafından vakumdan dolayı emilir ve su, kondisyonlama kazanı içinde vakumdan dolayı buharlaşarak doymuş hale gelir.

Bu sistem güvenlik nedenlerinden dolayı ve daha iyi sıcaklık kontrolü sağladığı için tercih edilmektedir.

İndirekt sistemde tek kondisyonlama kazanı bulunmaktadır.

Doymuş buhar, kazanın içinde alt kısmında bulunan su banyosunun, kondisyonlama kazanı vakumla boşaltıldıktan sonra elektrikli ısıtıcılar ile ısıtılarak buharlaştırılması sonucu elde edilir.

Ortamın sıcaklığı bu elektrikli ısıtıcılar tarafından istenen seviyeye ayarlanmaktadır.

Bu sistemde de daha az ekipmana ihtiyaç duyulması bir avantajdır.

İplikte Parafin

Parafinleme ipliğe kayganlık kazandırma işlemidir. İpliğin sürtünme katsayısının daha düşük değerlere indirgenerek, kullanımı esnasında sürtünmeden oluşabilecek problemin önlenmesidir. Genel olarak örmeye uygun iplik, iplik fabrikasında nihai proseste yani bobin makinesinde sarım yapılırken bir parafin diskinin üzerinden geçirilerek parafinlenmesi temin edilir.

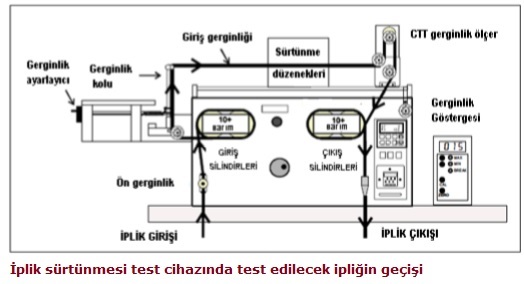

Burada önemli olan ipliği ne az nede fazla, ama uygun değerde parafinle sıvamaktır. Genelde ülkemizde iyi parafinleme kriteri, yanlış bir şekilde sadece parafin sarfiyatından hareket ile ifade edilmektedir. Yani belli miktarda iplik üretimi esnasında eksilen parafin miktarı yeterli parafinlenme olarak nitelendirilmektedir. Hâlbuki parafinlemenin yapılma ihtiyacına en uygun test yönetimi, parafinleme öncesi ve sonrası sürtünme katsayısı ölçülmesi ve karşılaştırılmasıdır. Genelde ihracata çalışan titiz iplikçiler laboratuarlarında sürtünme katsayısı ölçümü için gerekli test aletlerini bulundururlar. Sürtünme katsayısını diğer laboratuar özelliklerinin yanında ifade etmektediler

Piyasada, iyi parafinlenmiş ipliğin neredeyse yarı yarıya örülmüş olduğu söylenir. Bir başka deyişle parafinlemesi kötü olan bir ipliğin diğer özellikleri iyi ve yeterli olsa dahi, parafin örme esnasında problem meydana getireceği için hemen kötü iplik damgasını yiyecektir. Diğer taraftan özellikleri kötü ve yetersiz olan ipliği dahi uygun bir parafinleme ile hiç olmazsa örülebilir hale getirmek mümkündür.

Ayrıca boyalı kumaşta bilindiği üzere en can sıkıcı problemlerinden birisi abrajdır. Kötü veya aşırı bir parafinleme ipliğe aşırı nüfuz edip daha sonraki terbiye işlemleri esnasında yer yer tam sökülememekte. Bu da ipliğin bölgesel boya alabilme özelliklerinde farklılık göstermekte, bu da abraj ile sonuçlanabilmektedir

Genel hatlarıyla ipliğin parafinlenmesi aşağıdaki faktörlerin etkisi altındadır:

1-Parafinlemenin yapıldığı makine,

2-Parafinleme şartları(Hız, tansiyon vb.)

3-Dış etkenler(Klimatizasyon, ortam sıcaklığı, makine temizlik ve bakımları vb.)

4-Parafinleme yapılacak iplik cinsi ve özellikleri (elyaf cinsi, ipliğin tek ya da çok katlı olması, nem miktarı, karışım şekli, iplik numarası vb.)

5-Kullanılan parafin ve özellikleri: parafin rafinerilerde elde edilen petrol türevi bir üründür. Mikro ve makro şekilde ifade edilen kristalize bir molekül yapısına sahiptir. Bunların karışımı kullanılarak değişik katkı maddeleri ile birlikte amaca uygun özellikler elde edilir.

Bu özellikler

1-Penetrasyon (mm): 100 gram ağırlığındaki bir iğnenin 25 santigrat derece sıcaklıkta parafine 5 saniyedeki penetre etme miktarının milimetre cinsinden belirtilmesidir. Sertliği ifade eder (11 ile 30 arasında değişebilen değerler olup arttıkça parafinin daha yumuşak olduğunun ifadesidir.)

2- Ergime derecesi (C): Parafinin katı halden sıvı hale geçtiği sıcaklığın derece cinsinden ifadesidir. Değişik miktarlar kullanılabilmektedir.

3-Parafinler genelde silindirik bir şekilde sahip olup, parafinleme makinesinin ölçülerine uygun olarak ergitme ve kalıplara dökerek soğutma yöntemiyle elde edilirler.

4-Standart ürün elde edilmesi önceliklidir. Parafin üreticileri genelde kalitelerini değişik renklerle ifade ederler. Bu da nihai kullanımda hatalı kullanımların önüne geçmek için yararlı olmaktadır

Bobinaj esnasındaki parafinleme boyunca;

parafin, ipliğin üzerinde çok düzgün olmayan bir şekilde küçük damlacıklar ve pulcuklar halinde kalır.

Kondisyonlama esnasında ise;

Kondisyonlama süresi ve sıcaklığına (80°C) bağlı olarak, iplik üzerindeki parafin damlacık ve pulcukları hızla ergir. Ergiyen parafinin yaklaşık %50'si yüzeyde kalırken diğer %50'si ipliğin kesiti boyunca içine doğru emilir. (absorbe edilir.) dış yüzeyde kalan yaklaşık %50 parafin ise ergime sonrası soğurken ipliğin üzerinde daha homojen ve sıkı bir şekilde katılaşır.

Kondisyonlamanın yukarıda belirtilen etkileri sonucu ipliğin üzerindeki parafin miktarını %50 oranında azaltması, doğal olarak ipliğin sürtünme katsayısı değerlerini düşürür. Bunu anlamanın en basit yolu aşağıda belirtilen ipliklerin sürtünme katsayısı testlerini yapmaktır.

1-Parafinleme öncesi(bobinaj öncesi

2-Parafinleme sonrası- kondisyonlama öncesi

3-Kondisyonlama sonrası (parafinin iyice katılaşması için testin en az 24 saat sonra yapılması önerilir.)

4-Tekrar bobinaj ve parafinleme sonrası

Bu arada ipliğin içine nüfuz eden parafin ipliğin daha kıvrımlı olmasını sağlayarak, örme esnasında ilmeklerin daha kolay atılmasında yardımcı olacaktır.

Kondisyonlama işlemine tabi tutulacak iplik, kondisyonlama öncesi iyi bir şekilde parafinlenmelidir. Aksi takdirde kondisyonlama esnasında ipliğin içine nüfuz eden parafin nedeniyle yüzeyde kalan parafin miktarı azalacak, bu da ipliğin örme esnasında gerekli olan optimum sürtünme katsayısının artmasına neden olacaktır.

Eğer yukarıdaki konu sürtünme katsayısı değerleri cinsinden ifade edilecek olursa; yaklaşık M sürtünme katsayısı, kondisyonlama öncesi 0.10 civarında ve maksimum 0.14 olmalıdır. Aslında 0.10 katsayısı aşırı bir parafinleme anlamına gelir. Ancak kondisyonlama sırasında yüzeyden eksilen parafin miktarı nedeniyle sürtünme katsayısı değeri tekrar yükselme gösterecektir. Daha önce belirtilen testlerin yapılması ve sonuçlarına göre parafin cinsine karar verilmesinde yarar vardır.

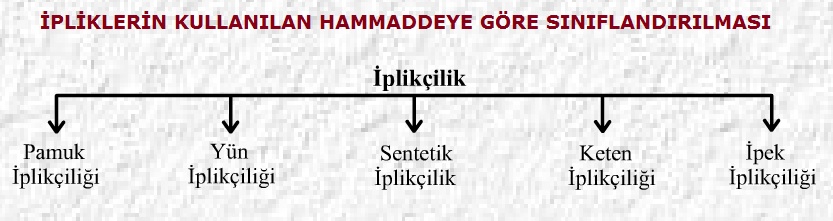

İplik Hesapları

Tek katlı İplik Hesapları

İplikçilikte numaranın belirlenmesi, yapılan ipliğin kalitesinin belirlenmesinde önemli rol oynar. Mamul ve yarı mamullerin beklenen numarada olmaması veya numarada oluşan sapmalar istenmez.

İplikçilikte numara kontrolü, süreç ile ilgili hataların belirlenmesini ve makinede gerekli ayarların yapılmasını sağlar. İpliğin istenilen değerlerde oluşması için ipliğe kadar tüm üretim aşamalarında yarı mamul ve mamulün numara kontrolü yapılır. İpliğin fiziksel kontrolleri, işletmelerin fiziksel testler laboratuvarında yapılır. Laboratuvarda yapılacak olan testlerin güvenilir olabilmesi için bazı şartlar gereklidir.

Nasıl ki her giysinin insan bedenine göre ölçüsü varsa ( small,medium,large gibi) veya ( X,M,L,XL),nasıl ki ayağımıza giydiğimiz ayakkabının,terliğin vs.. ayağımızın küçük veya büyük oluşuna göre numarası varsa ;

Tarak bandının, Cer bandının, fitil bandının ve ipliğin ince veya kalın olmasını numara ile belirleriz. İşte bu numaraya biz Tarak bant numarası, Cer band numarası, Fitil şerit numarası ve iplik numarası deriz.

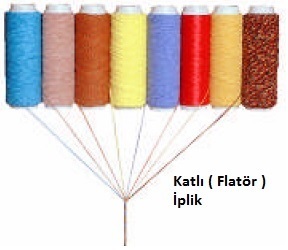

Katlı İplik Hesapları

İki veya daha fazla sayıdaki ipliğin bir araya getirilerek katlanıp birlikte bükülmesinden meydana gelen ipliğe katlı (flatör) iplik denir.

Bu iplikler katlama ve büküm makinelerinde elde edilir. Bu iplikler şu amaçlar için üretilir:

>>> Daha dayanıklı iplik elde etmek

>>> Daha düzgün iplik elde etmek

>>> İpliğe renk efekti vermek

>>> Değişik renk, cins ve numaradaki iplikleri bükerek belirli özellikleri bulunan fantezi iplik elde etmek.

Uzunluk ve Ağırlık Birim Sistemleri

UZUNLUK BİRİMLERİ

Dünyanın çoğunda Uluslararası Birimler Sistemi (SI) tarafından standart hale getirilen metrik ölçü sistemi kullanılmaktadır. İngiliz ölçü birimleri, İngiltere’de 1995 yılında resmî olarak yerini metrik sisteme bırakmıştır. Ancak halen günlük yaşantıda eski ölçü birimlerinin aynen kullanıldığı gözlenmektedir. İngiliz ölçü birimleri Amerikan ölçü sistemine de temel teşkil etmiştir. Türkiye’de metrik sistem kullanılmaktadır.

AĞIRLIK BİRİMLERİ

Kilogram

Uluslararası Birim Sisteminin (SI) kütle ölçüsü temel birimi kilogramdır. Kilogram kısaca “ kg “ şeklinde gösterilir. Kilogram ağırlık ölçmelerde kullanılır.1889 yılında sabit bir etalon kütle olarak kabul edilmeden önce kg, +4 °C de 1 dm³ saf suyun kütlesi olarak tarif edilirdi. Aynı yıl Fransa’nın başkenti Paris’teki Milletlerarası Ağırlıklar ve Ölçüler Bürosu’nda bulunan iridyum ve platinden yapılmış, 39 mm çapında ve 39 mm yüksekliğinde silindir şeklindeki etalon(yasal ölçü modeli) cismin kütlesine eşit kabul edilmiştir.Ağırlığı tespit etmek için tartı araçları kullanılır. Bunlardan bazıları şunlardır;

İplik numaralarının birbirlerine dönüştürülmesi kumaş analiz ve kumaş tasarım hesapları açından önemli bir konudur. Çünkü hesaplamalarda iplik numarasının Numara Metrik cinsinden olması gereklidir. Yani; kullanacağınız iplik numarası 40 Ne, 60 Nd,40 Nike,40 Ntex veya değişik numara, cins ve birimlerinde olabilir.

Uzunluk Numaralama sisteminde numaralanan iplikler

1000 metresi 1000 gram gelen iplik 1 Numara Metriktir. ( Nm )

1000 Metresi 500 gram gelen iplik 1 Numara Fransız’dır. ( Nf )

512 metresi 453,6 Gram gelen iplik 1 Numara İngiliz Kamgarn’dır. ( Nik)

234 Metresi 453,6 Gram gelen iplik 1 Numara İngiliz Ştrayhgarn ’dır. ( Nişt )

768 Metresi 453,6 Gram gelen iplik 1 Numara İngiliz Pamuk'tur. ( Nip)

274 Metresi,453,6 Gram gelen iplik Numara İngiliz Keten’dir.( Nike )

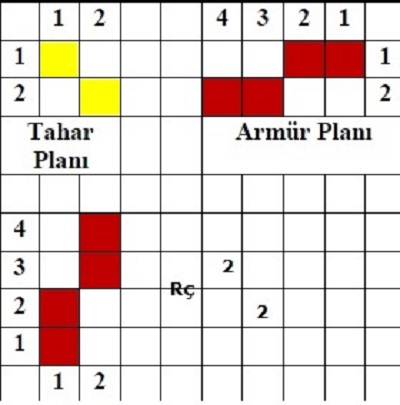

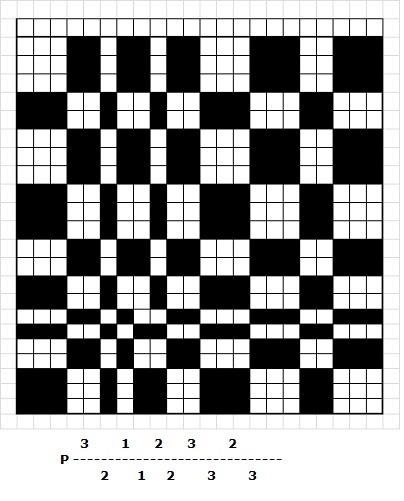

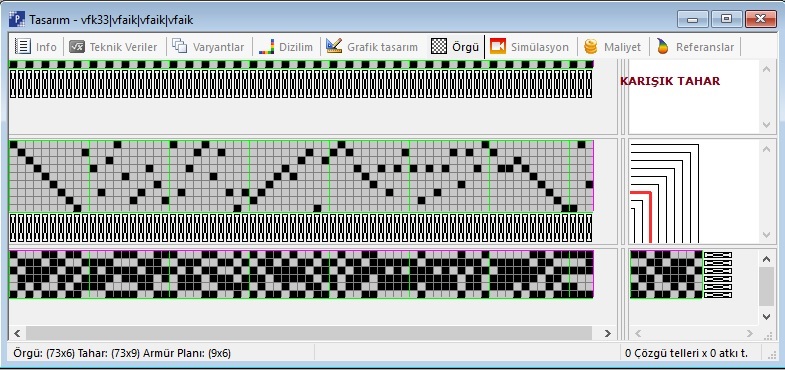

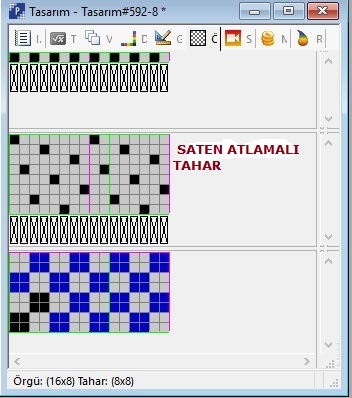

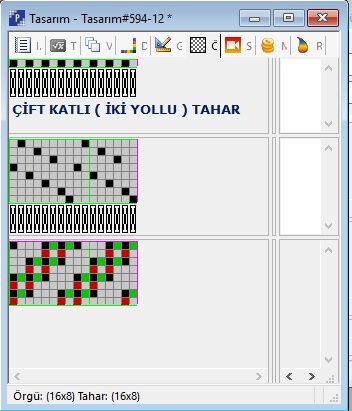

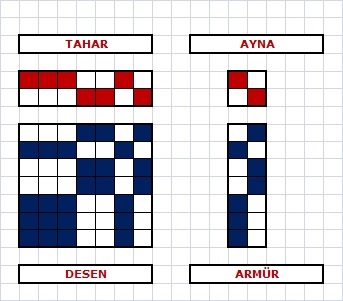

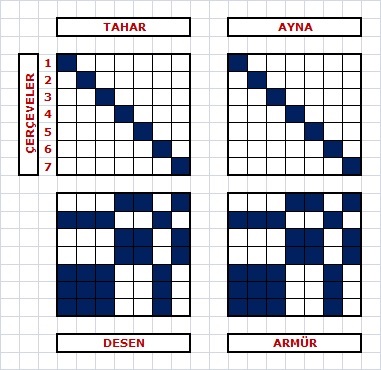

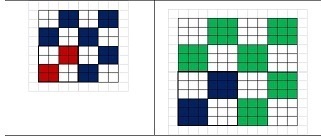

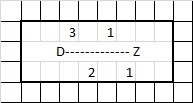

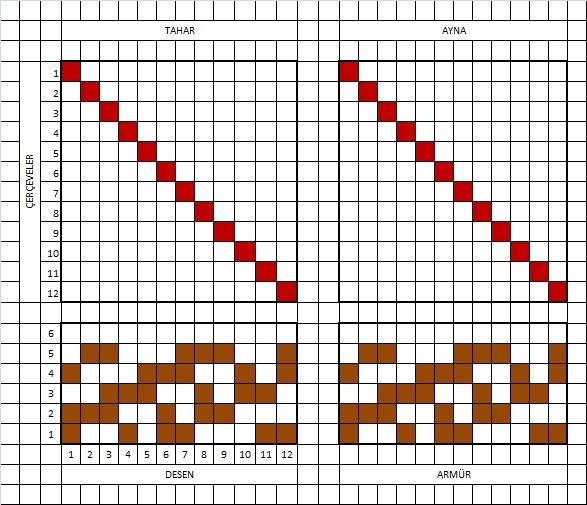

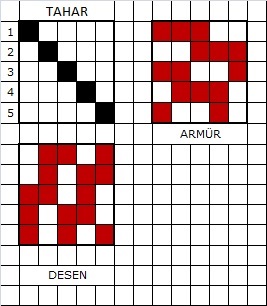

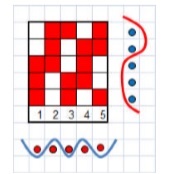

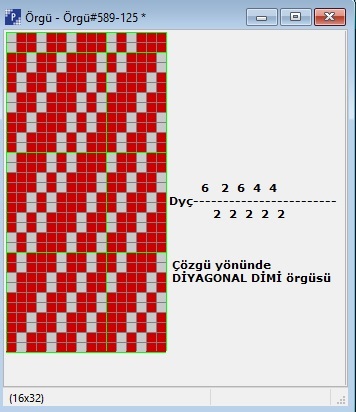

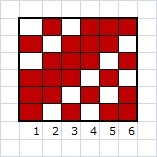

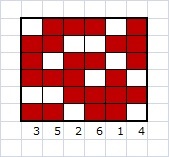

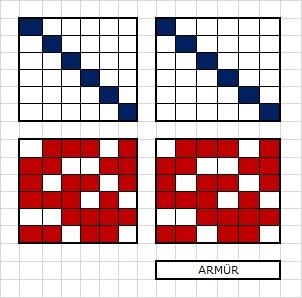

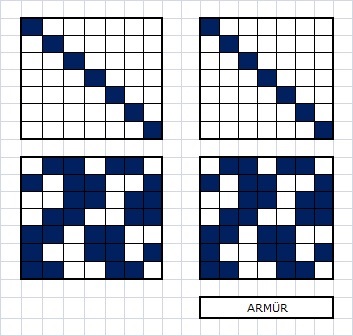

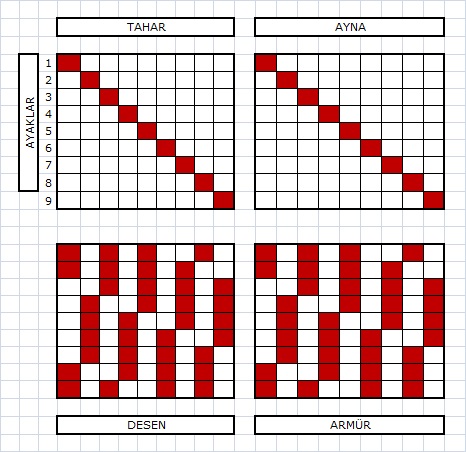

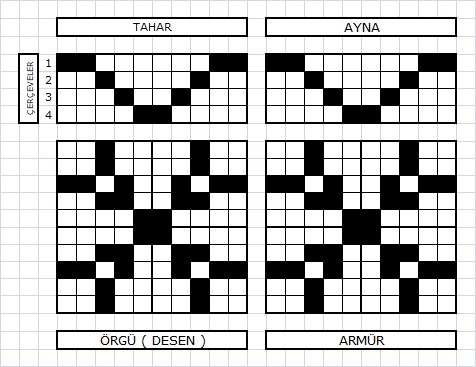

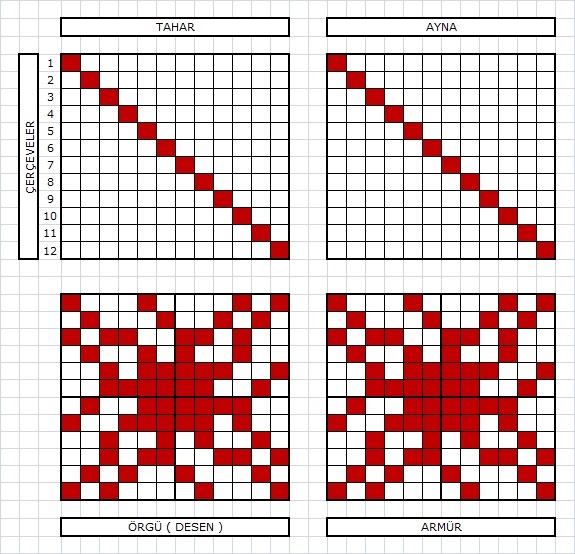

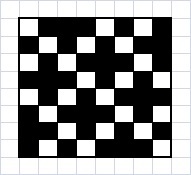

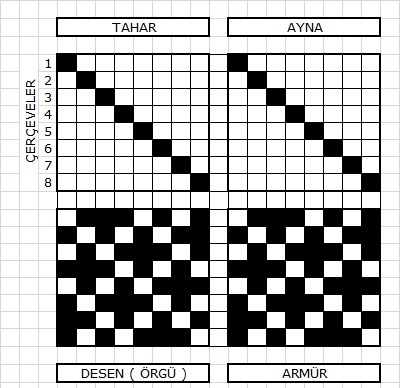

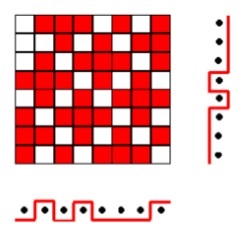

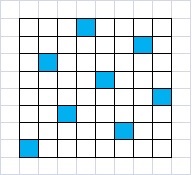

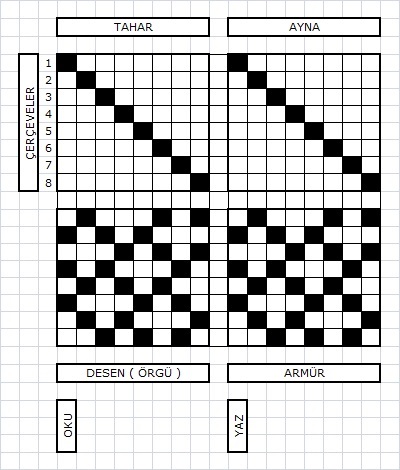

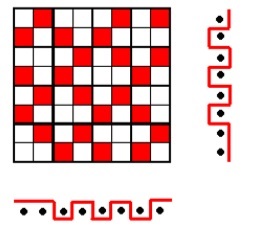

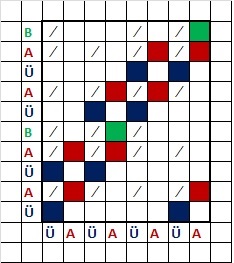

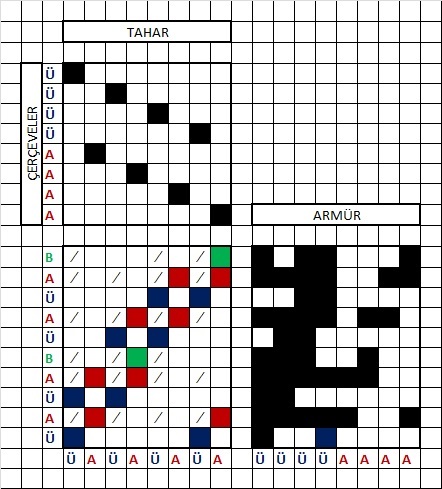

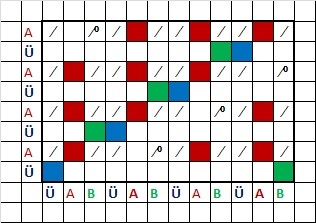

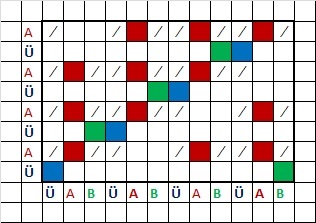

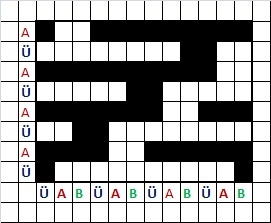

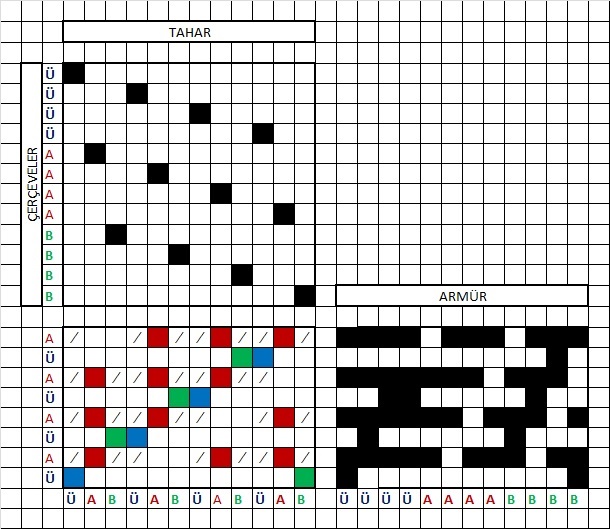

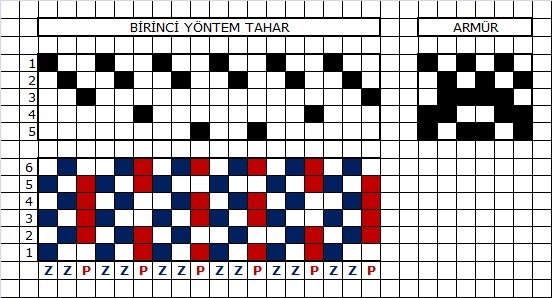

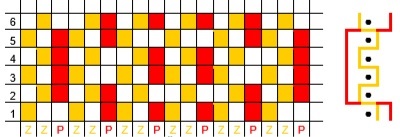

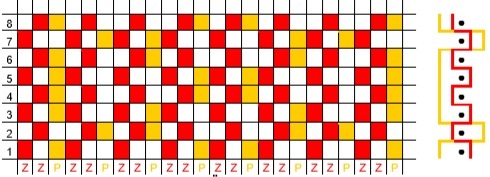

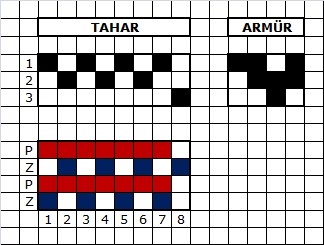

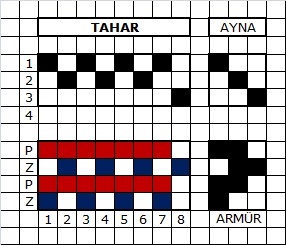

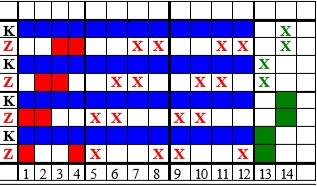

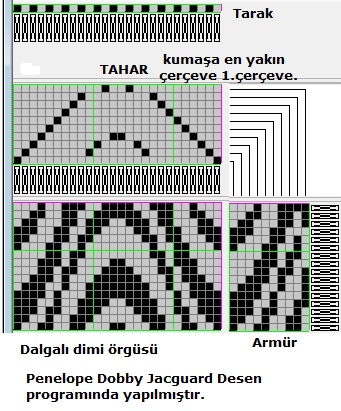

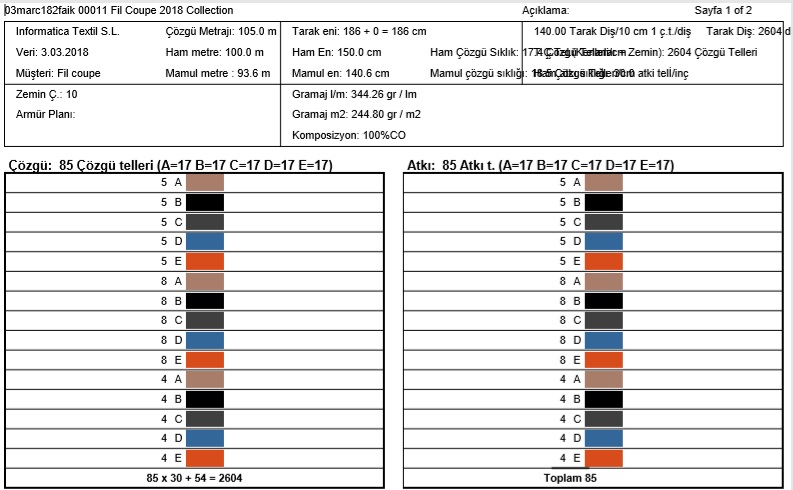

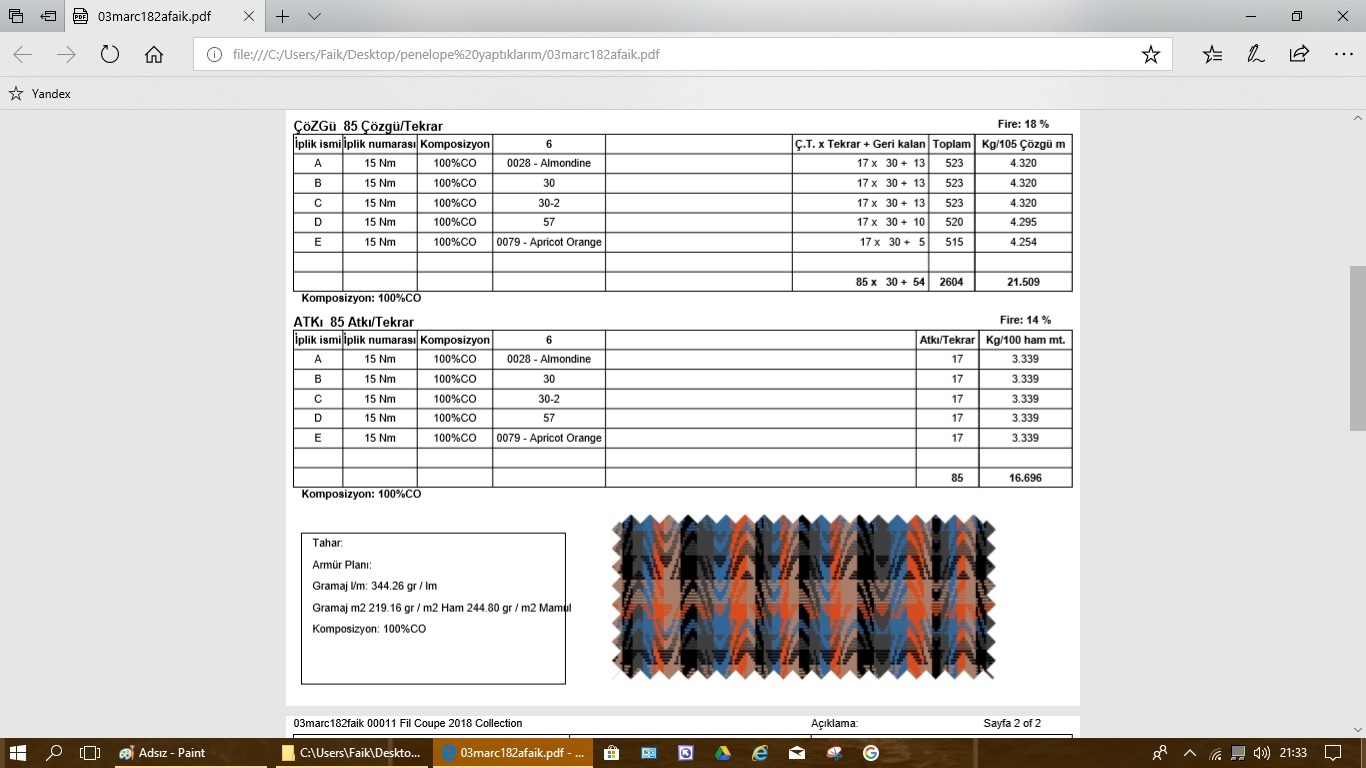

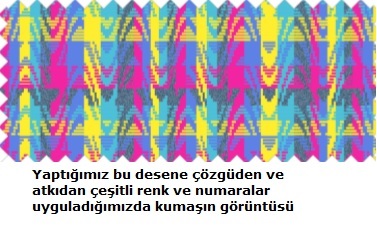

Armürlerde Programlama

ARMÜRLERDE KULLANILAN PROGRAMLAMA MEKANİZMALARI

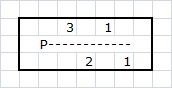

Program mekanizması (seçim mekanizması), program taşıyıcısından gelen sinyale bağlı olarak armürün ana milinden alınan hareketi çerçevelere iletir.

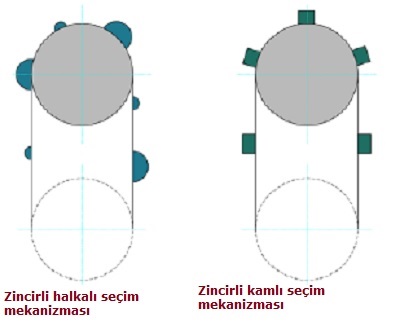

Konstrüksiyon yapısına göre program taşıyıcılar;

- Zincirli halkalı,

- Zincirli kamlı,

- Bantlı,

- Diskli,

- Elektronik

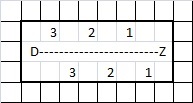

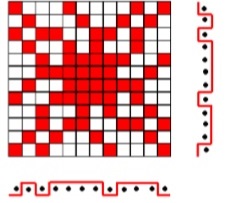

Olarak sınıflandırılmaktadır. Zincirli tekerlekli ve zincirli kamlı taşıyıcıların basit şemaları aşağıdaki şekildeki gibidir.

Bu tür program taşıyıcıları eski mekanik dokuma makinelerinde kullanılmaktadır. Program taşıyıcılar (halka ve kamlar) aynı zamanda güç iletme işlemini de üstlenmiş bulunmaktadırlar. Program zinciri uzunluğu dokunacak kumaşın örgü raporuna bağlı olarak değişmektedir.Program taşıyıcı halka ve kamların boyutları çerçevelerin yer değiştirmesi ve iletilen kuvvetin büyüklüğüne bağlı olarak değişmektedir ve bu nedenle hantal olmaktadırlar.

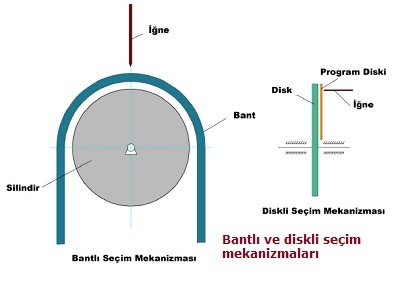

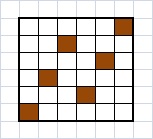

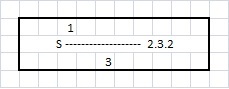

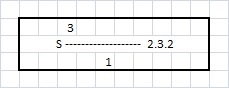

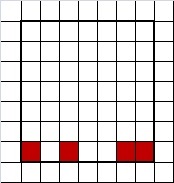

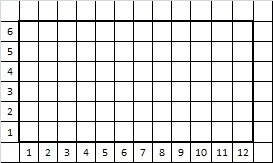

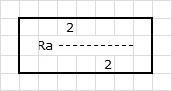

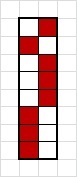

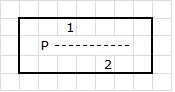

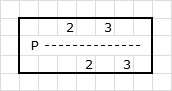

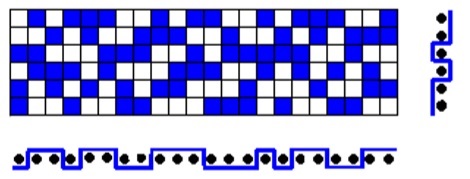

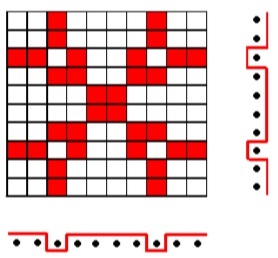

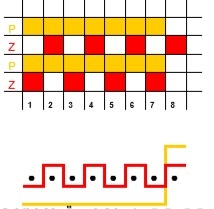

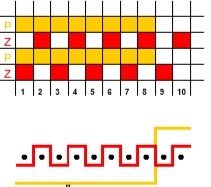

Bantlı ve diskli program taşıyıcıların basit işlem şemaları aşağıdaki şekilde görülmektedir.

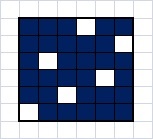

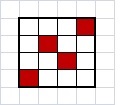

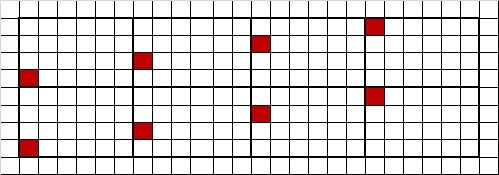

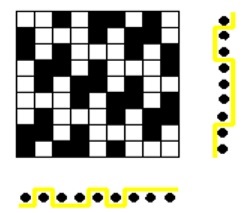

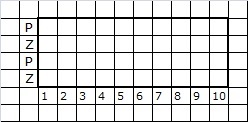

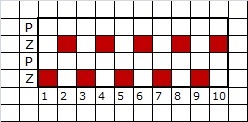

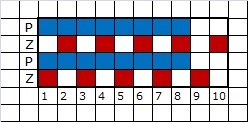

Program okuması ve çerçevelere iletim iğneler yardımı ile gerçekleştirilmektedir. Bantlı sistemde bandın üzerinde belli hatve ile yerleşmiş program şeritleri bulunur. Şeritlerin sayısı idare edilen çerçeve sayısına eşit olmaktadır. Var yok mantığı ile çalışan bu tip mekanizmalarda var karşılığı delik, yok ise deliksiz olarak belirlenmiştir. Makinenin her türünde iğnelerin yardımı ile bantın üzerinde delik olup olmadığı kontrol edilir. İğne deliksiz alanla karşılaştığında çerçeveler alt durumdan üst duruma, deliğin içerisine daldığında ise üst durumdan alt duruma doğru yer değiştirirler.

Zincirli program taşıma mekanizmalarından farklı olarak (çerçevelere hareketin iletilmesinde mekanik güçlendiricilerin kullanılması zorunludur) bant- iğne sisteminden hareketin direkt olarak çerçevelere iletilmesi imkânsız olduğu için armürde ek mekanik güçlendiriciler kullanılmaktadır. Bu tür program taşıyıcılar içeren program mekanizmaları konstrüksiyon yapılarının karmaşık olmasına rağmen günümüzde kullanılmaktadırlar.

Elektronik program taşıyıcı olarak elektronik kasetler, disketler ve CD ler kullanılmaktadır.

İstenilen boyutta programı içerebilen ve kullanımlı olan bu tür program taşıyıcıların tek dezavantajı dokuma tezgahının ek olarak bilgisayar sistemi ile ekstradan donatılmasıdır. Eğer sistemde CD kullanılmakta ise, bir CD ye birçok desen yazılabileceği için bir desenden başka bir desene geçmek için CD değişimi söz konusu olmamaktadır. Günümüzde armür üreten firmalar elektronik armürleri ile kullanılmak üzere desen tasarım, armür kontrol ve programlama sistemlerini içeren ilave üniteler de sunmaktadırlar.

Bugün üretilen dokuma makineleri kendi bilgisayar sisteminde armür programlama ve kontrol modülüne sahip olduğundan armür üreticilerinin kontrol ünitelerine gerek duyulmaz. Ancak dokuma makineleri bilgisayar kontrollü değilse veya kendilerinin armür programlama ve kontrol ünitesi yoksa armür üreticilerinin armür programlama ve kontrol ünitelerine duyulur.

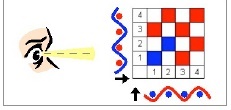

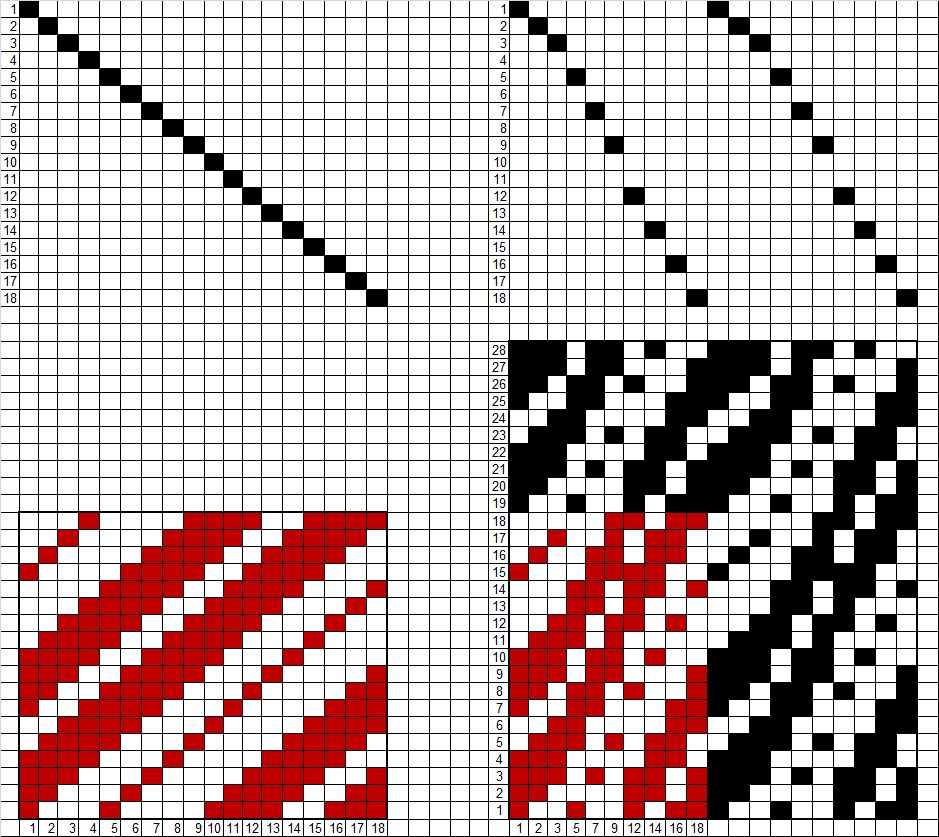

Aşağıdaki şekilde Staubli firmasına ait elektronik armür kontrol ve programlama sistemi (Staubli programming system 18) görülmektedir.

Sistem desen tasarımının yapıldığı bir bilgisayar, user software 18-58Ш/18-58IV adı verilen desen tasarım programı, taşınabilir program cihazı (portable programming device 18-58II), hafıza kartı (ram) ile veri taşıma terminali (pocket terminal 18-59II) ile armür kontrol biriminden oluşmaktadır.

Desen tasarım programı kullanılarak veya diğer bir desen tasarım sisteminde tasarlanan desen, taşınabilir programlama cihazı 18-58II’ye yüklenir. Bu cihaz 28 çerçeve için toplam 50000 atkıya kadar 1000 farklı örgü ile 9 ilave dokuma makinesi fonksiyonunun programlanmasına olanak verir. Gerekirse örgü üzerinde 18-58II cihazı kullanılarak değişiklik yapılabilir. Örgü daha sonra armür kontrol ünitesine aktarılır.

Desen verilerinin armür kontrol ünitesine yüklemenin diğer bir yolu da veri taşıma terminali 18-59II’nin kullanılmasıdır. 18-58II cihazından örgü verileri 18-59II cihazına aktarılır. Buradan da armür kontrol birimine yüklenir.

Yüklenen örgüde bir hata olduğunda düzeltme yapmak amacıyla örgü armür kontrol biriminden 18-59II cihazına ve buradan da 18-58II cihazına geri yüklenebilir. Düzeltme yapıldıktan sonra ters yol izlenerek örgü armür kontrol birimine yüklenir.

Örgüyü armür kontrol ünitesine yüklemenin yanında 18-59II cihazı ile çerçevelerin alt, orta ve üst ağızlık konumlarında seviyelenmesi, çerçevelerin sırayla hareket ettirilmesi, örgünün tersine çevrilmesi, çözgülerin 1/1 ve 2/2 örgüye göre iki tabakaya ayrılması, atılan atkı sayısının görüntülenmesi, dokuma makinesi devir sayısının görüntülenmesi, çalışan programın ID numarasının görüntülenmesi gibi ana dokuma fonksiyonlarının kontrolüne de olanak verir.

Armür kontrol üniteleri bir ağ üzerinden merkezi bir bilgisayar ile iki yönlü veri alışverişi yapılabilir. Bu yaklaşımla yukarıda bahsedilen cihazlara gerek duyulmaksızın örgülerin armür kontrol ünitelerine yüklenmesi ve gerektiğinde düzeltme yapmak için geri getirilmesi mümkündür. Ayrıca ağ üzerinden ana dokuma fonksiyonlarının kontrolü ve izlenmesi de mümkündür.

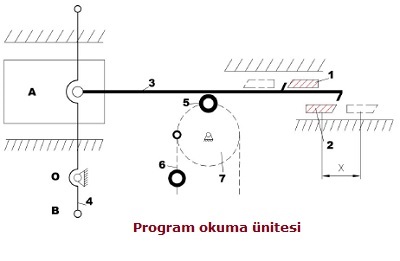

Program okuma ünitelerinin konstrüksiyon yapısını ise program taşıyıcının türü belirlemektedir. Halkalı ve kamlı program taşıyıcılı armürlerde program okunması ve uygulanmasında kullanılan konstrüksiyon aşağıdaki şekilde görülmektedir.

1 ve 2 bıçaklarına x ileri –geri yer değiştirme hareketi iletilir. 3 kancası büyük çaplı halka ile temasa geçtiğinde tahrik milinden alınan hareket kam veya kol mekanizmalarının yardımıyla 1 ve 2 numaralı bıçakların yatay eksen boyunca karşılıklı ters yönlü harekete dönüştürülür. 3 kancasının alt ve üst konumlarında olması desen zincirindeki halkaların büyük ve küçük olmasına ve hangi halka ile temasa geçildiğine bağlıdır. Büyük halka üst konumu, küçük halka alt konumu belirtmektedir. 3 kancası üst durumda olduğunda 1 bıçağı, alt durumda ise 2 bıçağı ile temasa geçerek yatay eksen boyunca sola veya sağa doğru hareket alır. Bu hareket 4 kolu vasıtası ile çerçevelere iletilir. Kancanın yukarı veya aşağı yönde hareketi 5 numaralı program halkasının çapına bağlı olmaktadır.

Makinenin her periyodunda 7 mili 360º⁄dönme açısı kadar döndürülür ve bir sonraki halka 3 kancası ile temasa girerek onun üst veya alt duruma gelmesini sağlamaktadır.

Çerçevelerin geri hareketi çözgü ipliklerine uyguladığı elastikiyet kuvvetleri yaylar tarafından gerçekleştirilir.

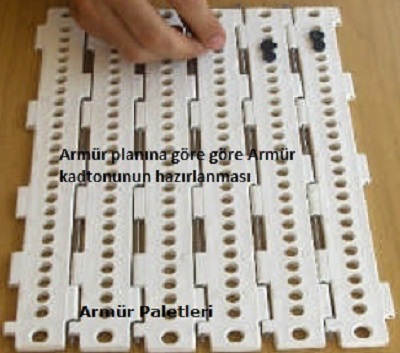

Bantlı ve diskli program taşıyıcılı armürlerin program okuma ünitelerinde genelde iğneli okuma sistemleri kullanılır. Programın okunması iğnenin bandın üzerinde açılmış deliğe dalması ile gerçekleştirilir. Bandın imal malzemesi karton, kâğıt veya ince plastik malzeme olabileceğinden iğnenin banda uygulayabileceği kuvvet sınırlıdır. Bu durumdan dolayı halkalı program taşıyıcı mekanizmalarından farklı olarak, iğne ile hareket iletme mekanizması arasında mekanik güçlendirici mekanizması yerleştirilir.

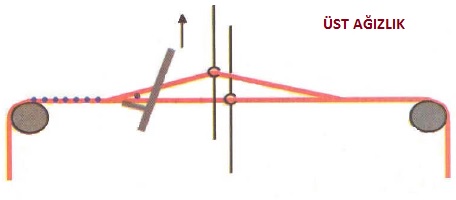

Servo Motorla Çerçeve Hareketi

ÇERÇEVELERİN AYRI MOTORLAR TARAFINDAN TAHRİK EDİLDİĞİ ELEKTRONİK SİSTEMLER

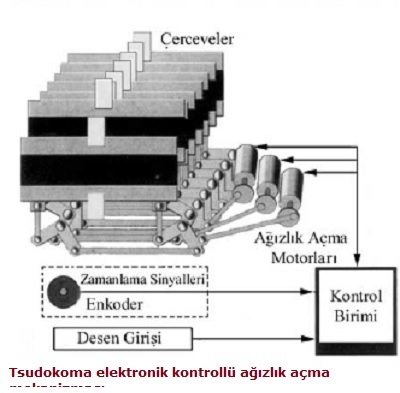

Tsudakoma ve Tokyoda firmaları tarafından tekstil piyasasına sunulan diğer bir ağızlık açma mekanizması tipi ise her bir çerçevenin ayrı bir servomotor tarafından tahrik edildiği sistemlerdir.

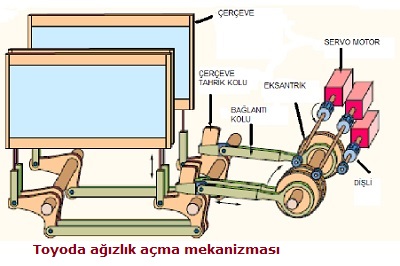

Aşağıdaki şekilde Tsudokoma firmasına ait elektronik ağızlık açma sistemi görülmektedir. Bu sistemde her çerçeve için kullanılan motor miline sabitlenmiş diske, merkezinden belirli bir mesafede döner mafsal ile bağlanmış bir kol ve bunu izleyen kol mekanizmaları ile motorun dönme hareketi, çerçevelerin yukarı-aşağı hareketine dönüştürülür.

Makinenin ana mili ile çerçeveleri tahrik eden motorlar arasında ki zamanlama elektronik olarak gerçekleştirilir.Bu amaçla makinenin ana milinin dönüş açısını ölçen enkoderden alman pozisyon bilgisine göre motorların hareketleri kontrol edilir.

Armür ve kamlı ağızlık açma mekanizmalarından farklı olarak bu sistemde çerçevelerin hareket ve bekleme açıları (zamanları) dokunacak olan kumaş tipine bağlı olarak bilgisayardan girilip istenen değerlere ayarlanabilir.

Ayrıca ağızlık kapanma açısı da bilgisayara değer girerek elektronik olarak ayarlanabilir. Bu sistemde her çerçevenin harekete başlama ve bitiş zamanları bağımsız alarak ayarlanabildiği için aralarında zamanlama farkı meydana getirilerek aynı anda tüm çerçevelerin orta konuma gelmesi engellenebilir. Bu ayar özellikle bezayağı örgü ile yüksek çözgü sıklığına sahip kumaşların dokunması durumunda çözgü iplikleri arasındaki sürtünmeyi azaltarak çözgü kopuşlarını ve tutuşmalarını engellemek açısından önemlidir. Şekildeki sistemde motorlar aynı yönde dönmekte olup motorun yarım devrinde çerçeve bir konumdan diğerine hareket ederken motorun diğer yarım devrinde çerçeve geri hareket ederek başlangıç konumuna döner.

Motorun yarım devirlik hareketi dokuma makinesi ana milinin çerçeve hareketi için ayrılan kısmında gerçekleşir. Yani ana milinin dönüşünün 240º kısmında çerçeve hareket edip 120º kısmında bekleme yapacaksa, motorlar yarım devirlik hareketini ana mil devrinin 240º kısmında yapar. Geri kalan 120º kısmında bekler. Örgüye göre çerçevenin alt veya üst ağızlık konumlarında belirli sayıda atkı atımı esnasında bekleme yapması gerekiyorsa motorlarında bu konumda bekleme yapması gerekir.

Aşağıdaki şekil’de ise Toyoda firmasına ait ağızlık açma mekanizmasının şekli verilmektedir.

Her çerçevenin tahriki;

- Bir adet servomotor,

- Bir adet dişli mekanizması

- Eksantrik ile bunu izleyen kol mekanizmasından

Oluşmaktadır.

Servomotorlarının dönme hareketi motor mili ucundaki küçük dişliden makine gövdesine sabit olarak takılmış mil üzerine dönebilecek şekilde takılmış büyük dişliye iletilir. Bağlantı kolunun çerçeve tahrik koluna bağlantı noktası yükselterek çerçevenin daha fazla kalkış yapması sağlanır. Bu ayar temiz ağızlık oluşturmak için, arka çerçevelerin daha fazla kaldırılması için gereklidir. Çerçeve tahrik kolunun salınım hareketi kol mekanizmaları ile iki ucundan çerçeveye iletilir. Tsudakoma elektronik ağızlık açma sistemi için açıklanan özellikler bu sistem içinde geçerlidir. Her bir çerçevenin ayrı bir servomotorlar tarafından tahrik edildiği bu elektronik ağızlık açma sistemlerinde armürlerde mevcut olan yavaş çalışma ileri geri hareketin kısıtlandığı bölgeler bulunmaktadır.

Toyoda firması tarafından geliştirilen elektronik ağızlık açma sisteminde 16 çerçeveye kadar çıkılabilmektedir. Bu değer çerçevelerin ayrı motorlar tarafından tahrik edildiği armürlerde ulaşılabilen en yüksek çerçeve sayısıdır.

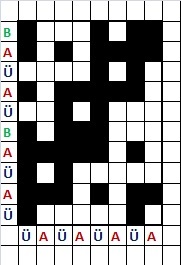

Eksantrik Çizimleri

Farklı örgü raporlarına sahip kumaşların üretilmesi için değişik profillere sahip kam mekanizmaları kullanılmaktadır. Bu mekanizmaları birbirlerinden ayıran temel özellik, kamların sahip oldukları yükselme ve iniş bölgelerinin sayısıdır.

Bu temel farklılığa göre ağızlık açma sistemlerinde kullanılan kamlar;

- İki,

- Dört,

- Beş,

- Altı,

- Yedi

- Sekiz

Devirli kamlara ayrılmaktadırlar.

İki devirli kamlar sadece basit dokuma olan bezayağı dokuma için kullanılmakta ve eski dokuma tezgahlarında kullanımı yaygın olan kamlardır. Modern yüksek hızlı ve jetli dokuma tezgahlarında ise bu kamlar yerlerini kol mekanizmalarına terk etmişlerdir. Kamlı ağızlık açma sistemlerinde ise, iki devirli kamlar yerine dört devirli kamlar kullanılmaktadır.

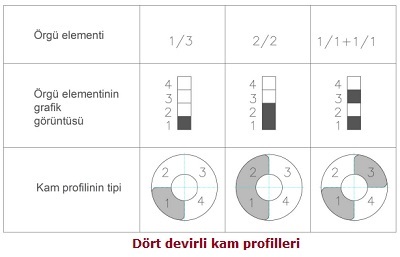

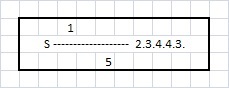

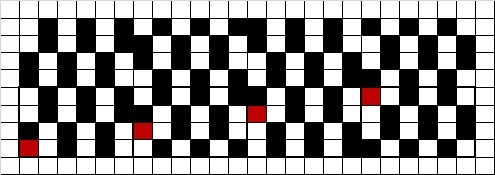

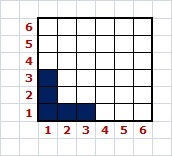

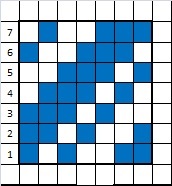

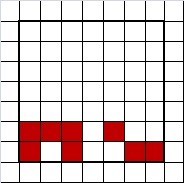

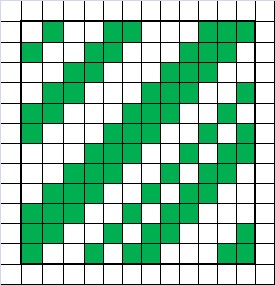

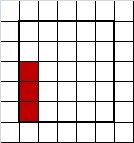

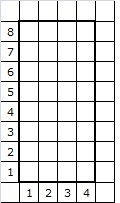

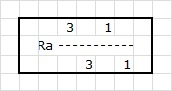

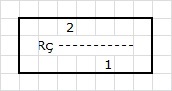

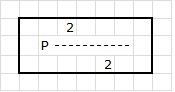

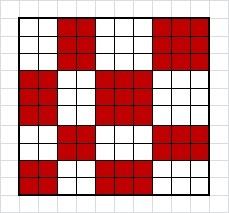

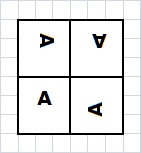

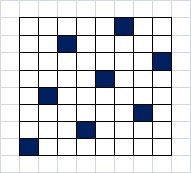

Aşağıdaki şekil’de

dört devirli kamların profilleri, örgü elementlerinin numaraları ve grafik tasvirleri gösterilmektedir. Dört devirli kamların farklı profil sayısı üçtür. Profil sayıları az olmasına rağmen bu kamların yardımı ile kumaşların büyük bir kısmını elde etmek mümkündür.

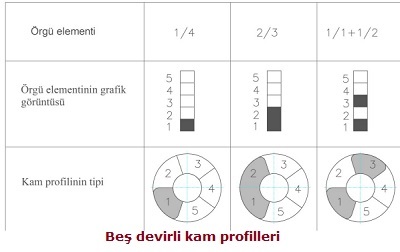

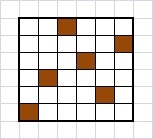

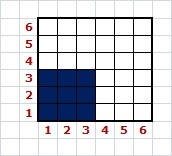

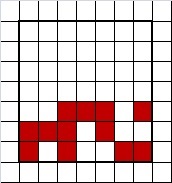

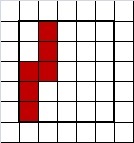

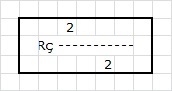

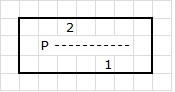

Aşağıdaki şekil’de

beş devirli kamların profilleri, örgü elementlerinin numaraları ve grafik tasvirleri gösterilmektedir. Beş devirli kamların maksimum profil sayıları üçtür. Çeşit sayısı az olduğundan dolayı yaygın şekilde kullanılmamaktadırlar.

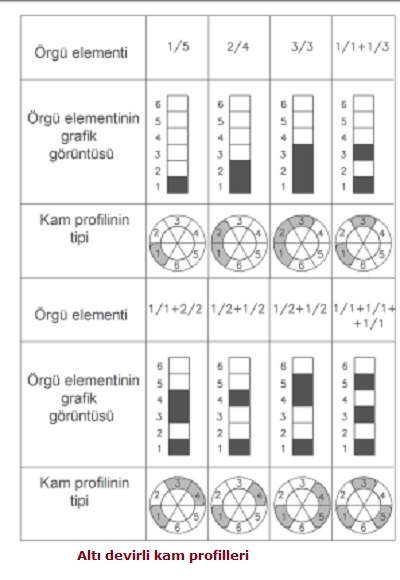

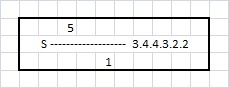

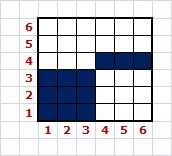

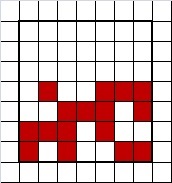

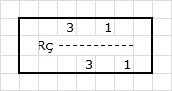

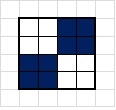

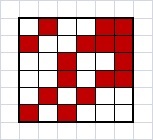

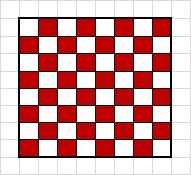

Aşağıdaki şekilde

altı devirli kamların profilleri, örgü elementlerinin numaraları ve grafik tasvirleri verilmektedir. Altı devirli kamların farklı profil sayısı sekizdir. Bu kamların yardımı ile çok sayıda kumaş çeşidini üretmek mümkün olmaktadır.

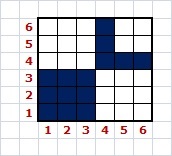

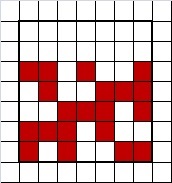

Aşağıdaki şekilde

yedi devirli kamların profilleri, örgü elementlerinin numaraları ve grafik tasvirleri verilmektedir. Bu kamların farklı profil sayısı dokuza eşittir. Beş devirli kamlar gibi bu kam çeşitleri de nadiren kullanılmaktadırlar.

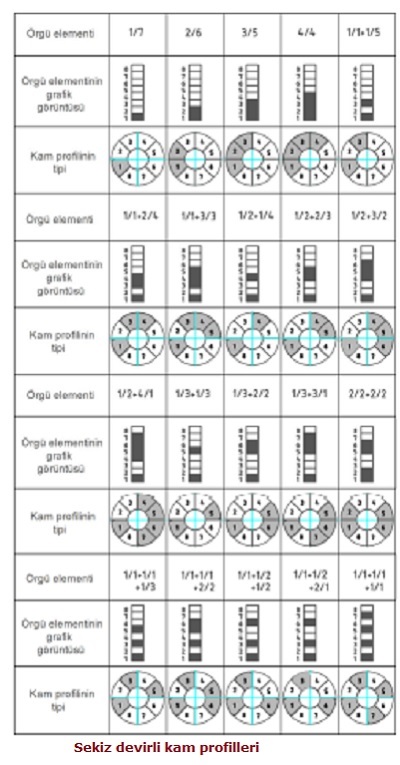

Aşağıdaki şekilde

sekiz devirli kamların profilleri, örgü elementlerinin numaraları ve grafik tasvirleri verilmektedir. Bu kamların farklı profil sayısı yirmiye eşittir.

Raporunda atkı ve çözgü iplik sayısı sekize eşit olan yün kumaşlar, pamuk ve ipek gömleklik kumaşların büyük bir kısmı, küçük desenli elbiselik kumaşlar sekiz devirli kamlar ile üretilebilmektedir.

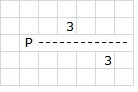

Farklı örgülere sahip kumaşların üretimi, örgü elemanlarına bağlı olarak kam profillerinin seçimi sonucu elde edilir. Kam profillerinin seçimi örgü raporunun solundan sağına doğru yapılmaktadır. Rapordaki ilk eleman birinci çözgüyü ifade etmektedir ve sıralama sağa doğru bu şekilde devam eder.

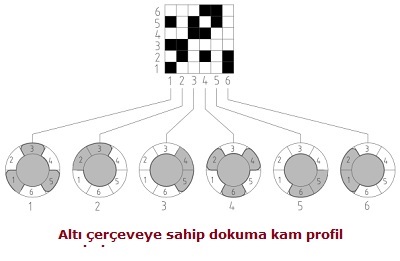

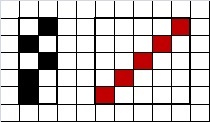

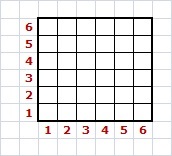

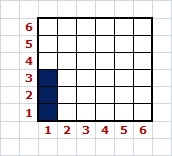

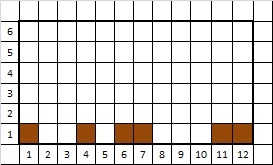

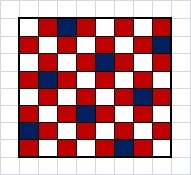

Aşağıdaki şekilde

altı çerçeveye sahip bir dokuma için kam profili seçimi örneği verilmektedir.

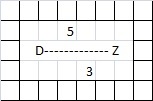

Bilindiği gibi çözgü ipliklerinin sıralı geçirilmesinde, çerçeve sayısı dokuma raporunda bulunan çözgü ipliklerinin sayısına eşittir. Bu durumda istenilen rapora sahip kumaşların üretilmesinde kullanılacak kam profili sayısı raporda yer alan çözgü ipliklerinin sayısına eşittir. Raporu oluşturan atkı ipliklerinin sayısına göre ise ana mil ile kam mili arasındaki çevrim oranı tayin edilmektedir.

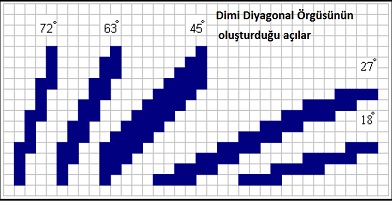

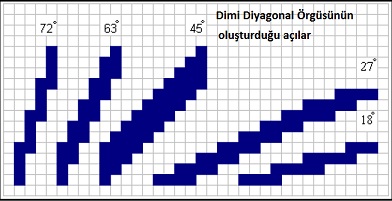

Bu işlemlerden sonra kumaş desenine bağlı olarak bir sonraki kamın önceki kama göre kaydırılma açısı hesaplanmaktadır. Dört, altı ve sekiz devirli kamlar için bu açının değeri 90º, 60 º ve 45 º eşittir.

Yukarıdaki şekil incelendiğinde dokuma raporu altı çerçeveye sahiptir ve kam profili altı devirli olarak seçilmiştir. Ağızlık açma mekanizmalarında kam profili kumaş raporunda bulunan atkı ipliklerinin sayısı ile belirlenmektedir. Atkı ipliklerinin ağızlıktan geçirilmesi ana milin her bir devrinde gerçekleştiği için ağızlık açma mekanizmasının kamı örgü raporunda bulunan atkı sayısına eşit olmaktadır. Döner kamlar minimum iki bölgeden oluşurlar. Bu bölgeler yükselme ve alçalma bölgeleridir ve bu nedenle ana mil ile kam arasındaki iletim oranı minimum iki olmaktadır.

Çerçevelerin yer değiştirmesi için önemli parametreler;

- Çerçevelerin ana mile göre bekleme açısı,

- Çerçevelerin kam miline göre bekleme açısı

- Çerçevelerin ana mil ve kam miline göre yükselme ve inme açıları

Olmaktadır.

Çerçevelerin ana mile göre bekleme açısı kumaş genişliğine bağlı olarak 105º-150º arasında seçilmektedir.

Rotatif Armür

ROTATİF ARMÜR

Ağızlık açma yöntemleri ve armür makineleri üzerine yapılan araştırmalardan günümüzde modern dokuma tezgahlarında açık ağızlık oluşturan rotatif armürlerin tercih edildiği görülmektedir.

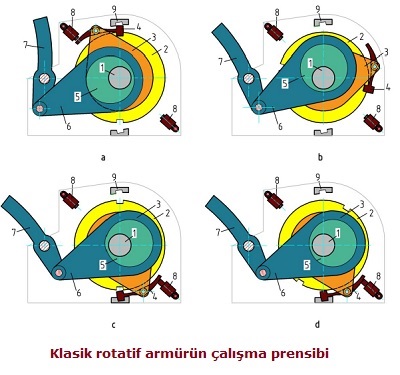

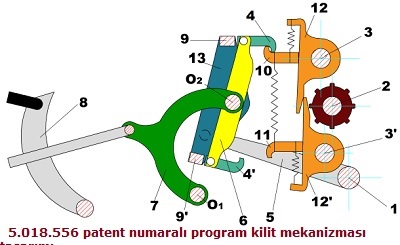

Klasik rotatif armürlerde programlama-kilitleme mekanizması beklemeli dönme hareketi yapan 1 numaralı milden, mil üzerinde sabitlenmiş 2 diskinden ve hareketli yerleştirilmiş 3 eksantriğinden, 4'nolıı kilit mekanizmasından 6-7 numaralı kolsarkaç kol mekanizmasından ve 8'nolu program ünitesinden oluşmaktadır.

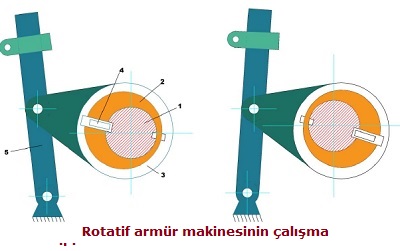

Makinenin çalışma sırası aşağıdaki şekilde görülmektedir.

Pozisyon a: Armürün ana mili l bekleme fazındadır. Bir sonraki işlemde çerçevenin yer değişme yapması istendiğinden program pistonları içe doğru çekilmiş ve kapayıcı yayın etkisi ile kilitleme mekanizmasının çengeli 2 diskinin üzerinde açılmış yuvaya dahil olarak 2 diski ile 3 eksantriği arasında bağlantı oluşturmuştur. 7'nolıı sarkaç sol kenar durumdadır.

Pozisyon b: 1 mili, 2 diski ve 3 eksantriği saat ibresi yönünde dönme hareketi yapmaktadır. 3 eksantriğine bağlı 6 kolu 7 sarkacım sağ kenar duruma doğru döndürmektedir. Sarkaca bağlı çerçeve bir kenar durumdan diğerine doğru hareket etmektedir.

Pozisyon c: 1 numaralı mil 180° döndükten sonra bekleme yapmaktadır. 7 sarkacı sağ kenar duruma gelmiştir. Program değişikliği istenmemesi durumunda 2. pozisyonu sürekli-olarak tekrarlanılır. Çerçevenin bekleme yapması istendiğinde pistonlar kilit mekanizmasının çengelini çevirerek 2 diski ile 3 eksantriği arasında bağlantıyı ortadan kaldırır ve 3 eksantriği bu durumda kilitlenilir.

Pozisyon d: 1 mili ve 2 diski dönme yapmaktadır. 3 eksantriği kilitlendiğinden 7'nolu sarkaç sağ kenar durumda kalır. Program değişikliği olmadıkça bu durum devam eder.

Rotatif armürler genellikle pozitif armürlerin gelişmiş modelleri olarak kabul edilmektedirler.

Son yıllarda rotatif armürlerin hızı üreticiler tarafından geliştirilmiş ve fuarlarda sergilenen modeller incelendiğinde 1000 rpm ve üstüne ulaştığı gözlemlenmiştir. Bu sayede hava jetli, su jetli dokuma makinelerinde yüksek hızlar altında çalışma imkânı sağlanmıştır.

Günümüzde rotatif armürlerin farklı tipleri çeşitli dokuma makinelerinde yer almaktadır. Rotatif armürlerin tahrik sistemleri basit ve rijit olduklarından titreşimsiz ve dayanıklı çalışırlar. Az yer kaplarlar. Bununla beraber açık ağızlık oluşturulduğundan ve seçme ünitesinden konstrüksiyon yapısından dolayı ek olarak çerçevelere geri dönüşüm ve çerçeveleri orta konuma getirilmesi ünitelerini içerir.

Sürekli olarak bağlantı oluşturan ve kamalar armürün hızlarının artırılmasını engeller. Rotatif armürlerin bir başka özeliği parçaların çok yüksek hassasiyetle üretilmesi ve maliyetlerinin yüksek olmasıdır.Rotasyon tipi armür makineleri temel çalışma prensibi, dönme hareketinin özel kavramaların yardımı ile çerçevelerin ileri–geri hareketine dönüştürülmesine dayanmaktadır.

Bir rotatif armür üç ana kısımdan oluşmaktadır. Bu kısımlar;

- Seçim mekanizması,

- Eksantrikleri de içeren çerçeve tahrik mekanizması

- Değişken armür mili hareketini üreten kısım yani modülatör

Seçme mekanizmasının görevi, örgüye göre eksantrik mili ile eksantrik arasındaki bağlantıyı keserek çerçevelerin konumunu belirlemektir. Modülatör ise, çerçevelerin hareket ve bekleme açılarını belirleyen kısımdır. Eksantriklerin ve modülatörlerin konstrüksiyon yapıları birbirleriyle farklılık göstermediğinden rotatif armürler seçme mekanizmalarının tipine ve yapısına bağlı olarak sınıflandırılırlar.

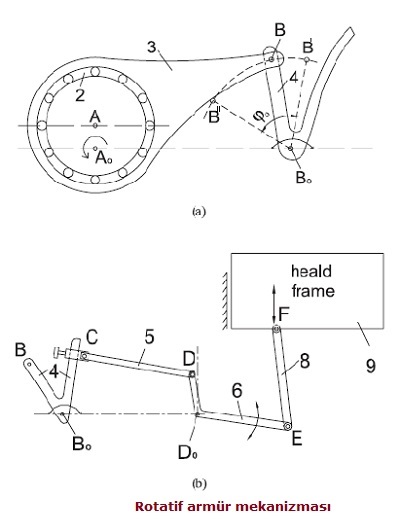

Yukarıdaki şekil ’de bir armür mekanizmasını oluşturan temel kısımlar şematik olarak gösterilmektedir. Şeklin A kısmında bir yuvarlak mil yatağına sahip eksantrik kısım görülmektedir. 2 ve 3 ile belirtilen kısım olan eksantrik dönen bir kamdır. Bu kamın dönüş ekseni geometrik olarak belirtilen A merkezinde değil Ao merkezinde dönüş yapmaktadır. Bundan dolayı eğer 2 numaralı bölüm saatin tersi yönde dönüş hareketi yaparsa hareket 3 kolu vasıtası ile 4 numaralı kola iletilir. 2 numaranın tam bir devrinde 4 numaralı kol limit pozisyonuna gelir. Eğer hareket sonucunda A,Ao ve B aynı doğrultuya gelirse 4 kolu en ileri pozisyonunu alır. Eğer hareket sonucunda A, Ao ve B geri pozisyona dönerlerse 4 kolu en geri pozisyonuna dönmektedir. 4 numaralı kolun çerçevelere hareket iletimi ise yukarıdaki şekil ’in B kısmında verilmektedir. 4 kolunun en ileri pozisyonunda olduğu durumda çerçeve buna karşılık en alt konumdadır. 4 kolu eğer en geri pozisyonunda ise çerçeve buna karşılık en yüksek pozisyonunu almaktadır. Bu konstrüksiyona sahip eksantrik mekanizması çerçeve hareketi sadece düz kumaşlar için oluşturmaktadır. Rotatif armürdeki bu dönme hareketi zorunlu olarak çerçevelerin ileri geri hareketini İçermektedir.

Rotatif armürlerin çalışma prensibi aşağıdaki şekil ‘de görülmektedir. Şekildeki rotatif armür mekanizmasında; üzerinde birbirlerine zıt yönde kanal açılmış 1 mili özel modülatör adı verilen mekanizma yardımı ile kesikli olarak dönmektedir. 2 eksantriğinin üzerinde monte edilmiş ve radyal yönde hareket edebilen 4 kaması, dönme eksenine doğru hareket aldığı durumda 2 eksantriği ile 1 milini birleştiğinde eksantrik mil ile 180°'lik bir dönme hareketi yaparak ve 5 uzvuna bağlı çerçevenin bir durumdan diğer bir duruma getirilmesi sağlanmış olur. Kama dönme merkezinden dışarıya doğru hareket aldığında 3 uzvu ile eksantriği birleştirildiğinden 3 uzvu kenetlenmiş duruma gelir. Kamanın hareketi seçim mekanizması ile idare edilmektedir.

Çerçevelerin alt durumdan üst duruma veya tersi yönde yer değiştirmesi 1 milinin 180º dönmesi sırasında gerçekleştiğinden dokuma tezgâhının ana mili iki tam devir yapıldığında armür mili bir tam devir dönme hareketi alır.

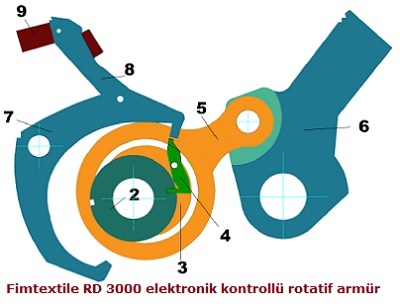

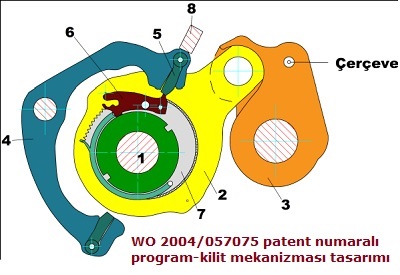

Fimtextile firmasının üretmiş olduğu RD 3000 tipi elektronik kontrollü rotatif armürünün şematik görünüşü aşağıdaki şekilde görülmektedir. Dokuma makinesinden gelen hareket yarıya düşürülerek modülatör giriş miline iletilir (şekilde görülmüyor).

Modülatörden elde edilen beklemeli çıkış hareketi armür miline (2) iletilir. Armür mili (2) ve eksantriğin (3), 4 nolu parça ile birleştirilmesi ile 3 nolu eksantriğinin iki uç konumu (ileri ve geri) arasında hareket etmesi sağlanır.

Bu konumların herhangi birinde 2 mili ve 3 eksantriği ayrılırsa eksantrik mevcut konumunda bekler. Eksantriğin bir konumdan diğerine hareket etmesi tahrik ettiği çerçevenin konum değiştirmesi ve eksantriğin bir konumda beklemesi çerçevenin de bu konumda bekleme yapması anlamına gelir. Eksantriğin dönme hareketi 5 nolu uzuv aracılığı ile 6 kolunun saat ibresi veya tersi yönünde salının hareketine dönüştürülür. Daha önce de bahsedildiği gibi 2 ile 3 ve 3 ile 5 uzuvları arasında rulmanlı yataklama mevcuttur. 3 eksantriği üzerine döner mafsalla bağlanmış olan 4 parçasının 2 mili üzerine açılmış kanallara girerek bu iki parçayı birleştirmesi veya kanallardan çıkarak bu iki parçayı ayırması, 9 elektromıknatısı tarafından üretilen hareketin 8 kolun aracılığı ile 7 koluna yaptırdığı salınım hareketi ile sağlanır.

Şekilde görülen eksantrik konumunda çerçeve yukarıda ise 4 parçası 2 mili ile kenetlendiğinden bu konumdan itibaren 2 milinin 180° derecelik dönüşünde çerçeve alt konuma hareket eder. 7 nolu parça bu konumda kaldığı sürece eksantriğin şekle göre 180 derece dönmüş konumda 4 parçası 2 milinden ayrılır. 2 milinin bundan sonraki dönüşünde eksantriğe hareket iletmez ve çerçeve alt konumda kalır.

Mıknatısın etkisiyle 7 kolu konum değiştirirse, 4 parçası 2 mili ile kenetlenir ve eksantriği şekilde görülen konuma geri getirir. Böylece çerçeve tekrar üst konuma geri döner. 7 nolu kolun konumu mıknatıs tarafından değiştirilmediği sürece bu konumda 4 parçası 2 milinden ayrılır ve eksantriği hareket iletmez. Çerçeve yukarı konumda kalmaya devam eder. Bezayağı örgü durumunda 2 mili ile 4 parçası sürekli kenetli kalacağından eksantrik her dokuma makinesi devrinde konum değiştirir. Böylece çerçeve bir yukarı bir aşağı hareket eder.

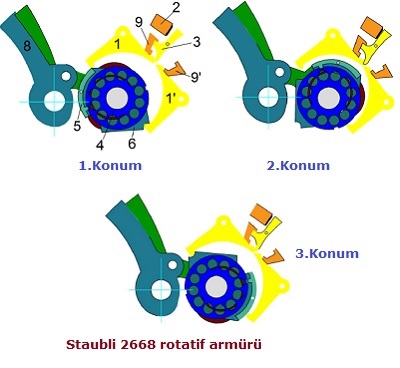

Staubli firması değişik dokuma uygulamaları için farklı seçme mekanizmalarına sahip rotatif armürler üretmektedir. Aşağıdaki şekil ‘de bu armürlerden 2668 modeli rotatif armür makinesi görülmektedir.

Üzerinde iki adet kanal açılmış olan 4 numaralı disk armür mili ile kesikli olarak döner. 5 numaralı parça bir ucunda yay (şekilde gösterilmedi) ile 6 numaralı parça ile bağlı olup 1 ve 1’ kollarının bir ucundan uyguladığı baskı ile 4 numaralı diske kenetlenmekte ve baskı olmadığı zaman kenetlenme çözülmektedir. 5 numaralı parça 4 numaralı disk ile kenetlendiğinde, disk ile 6 numara ile gösterilen parça da döner.

6 numaralı parça aynı zamanda eksantrik olup onun dönme hareketi 7 numara ile gösterilen bağlantı kolu aracılığı ile 8 kolunun dönme hareketine dönüştürülür. 5 numaralı parça ile kenetlenmesi halinde 4 diskinin her 180º dönüşü çerçeveyi bir konumdan diğer bir konuma hareket ettirir. 5 numaralı parçanın 4 numaralı disk ile kenetlenmesi veya kenetlenmenin çözülmesi 2 numara ile gösterilen elektromıknatıs tarafından hareket ettirilen 3 kolunun 1 ve 1' kollarının döndürülmesi ile gerçekleştirilir. 1 ve 1' kollarının bir yöndeki hareketleri elektromıknatıs tarafından üretilirken diğer yöndeki hareketi yaylar ile sağlanır.

Yukarıdaki şekilde ’de birinci konumda 1 numaralı kol saat yönünde bir miktar döndüğünden 5 parçası üzerindeki baskısı ortadan kalkmıştır. Dolayısıyla yayın etkisiyle 5 parçası ile 4 diski kenetlenmiştir. Bu konum çerçevelerin üst ağızlık konumuna karşılık gelmektedir. 4 numaralı diskin takip eden 180º dönüş hareketi ile çerçeve alt konuma hareket ettirilir.

Yukarıdaki şekil ‘de ikinci konumda 4 diskinin 90º dönüşüne karşılık gelen konumunu göstermektedir. Bu konum çerçevenin orta ağızlık konumuna karşılık gelir. Üçüncü konumda ise 4 diski 180º dönüşünü tamamlamış ve çerçeve alt ağızlık konumuna ulaşmıştır. Bu konumda 1' parçası saat yönünde bir miktar dönmüş olup 5 numaralı parçanın ucuna bastırarak 4 diski ile olan kenetlenmeyi çözmüştür. 1 ve 1' parçaları bu konumda kaldıkları sürece çerçeve alt ağızlık konumunda bekleme yapar. Mıknatısın etkisiyle l ve 1' kolları saat yönünün tersi yönünde bir miktar döndüğünde

Yukarıdaki şekil ‘de üçüncü konumda 1' kolunun 5 parçası üzerindeki baskısı kalkar ve 5 parçası 4 diski ile kenetlenir, 4 diskinin 180º dönme hareketi ile çerçeve üst ağızlık konumuna hareket eder. 1 kolu saat ibrelerinin tersi yönünde dönmüş olduğundan 5 numaralı parça ile 4 diski arasındaki kenetlenme çözülür. 1 ve 1' kollarının konumu çerçevelerin üst ağızlık konumlarına karşılık gelir. 9 ve 9' destekleri 1 ve 1’ kollarının dönme hareketlerini sınırlar. Sonuç olarak l ve 1' kollarının saat ibreleri yönünde bir miktar dönmesi çerçevelerinin alt konumuna karşılık gelir. Saat ibrelerinin tersi yönünde dönmüş konumları ise çerçevelerin üst ağızlık konumlarına karşılık gelir.

Rotatif armürlerin tahrik sistemleri basit ve rijit olduklarından titreşimsiz ve uzun ömürlüdürler. Bununla birlikte açık ağızlık oluşturmaları ve seçim ünitesinin konstrüksiyon yapısından dolayı ek olarak ağızlık arama ve duruşlarda çerçeveleri orta konuma getirme ünitelerine ihtiyaç duyarlar. Seçim anında kenetlenme için kamaların kullanılması seçim ünitesinin çalışma şartlarını sınırladığı için yüksek dokuma hızlarına çıkılmasını engellemektedir.

Negatif Armür

NEGATİF ARMÜR

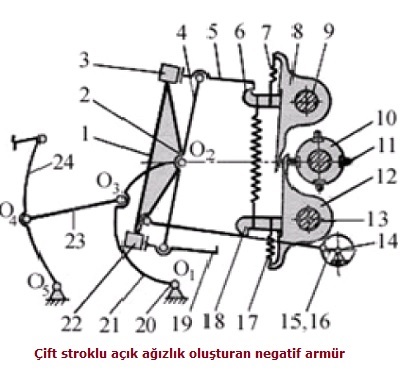

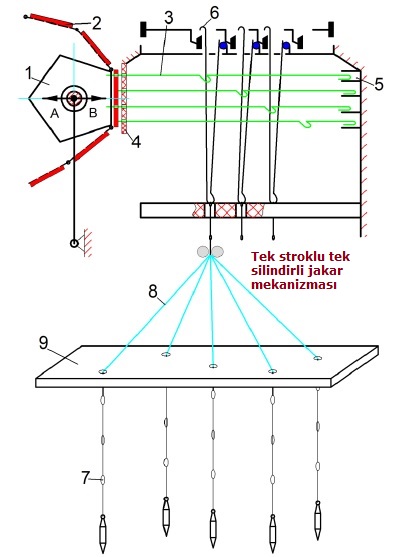

Negatif armürler daha basit oldukları için pozitif armürlere oranla daha çok kullanım alanı bulmuşlardır ve daha ziyade hafif ve orta çözgü gerilimleri için uygundurlar. Bu sistemlerin en büyük başarısı armürün bir devrinin iki atkı atımına karşılık gelmesi, dolayısıyla hareketlerin pek çoğunun yarım tezgâh hızında gerçekleştirilebilmesidir. Bu sayede daha yüksek hızlarda çalışma imkânı oluşmaktadır. Staubli firmasının ürettiği mekanik kontrollü çift stroklu açık ağızlık oluşturan bir negatif armürün şematik görünüşü aşağıda görülmektedir.

Armürün 14 numaralı tahrik mili dönme hareketini dokuma tezgahının ana milinden alır. Milin üzerindeki 15 eksantriği 16 numaralı kol ile l numaralı iki omuzlu kola bağlanmış olup üst ve alt uzuvlar 3 ve 22 numaralı mesnetlerle bağlanmış durumdadır. O1 noktasına hareketli olarak yerleştirilmiş 21 numaralı kol, O2 noktasından bağlanmış 4 numaralı balans bu nokta boyunca salınım hareketi yapabilir ve iki ucunda 4 ve 19 numaralı kancaları taşır. Balansın dönme merkezi, balans sol kenar duruma geldiğinde 1 numaralı kolun salınım merkezi ile çakışır. Bu durumda 5 veya 19 numaralı kancalardan hiçbiri 6 veya 18 numaralı idare kancaları ile bağlantıya girmemişse, 4 balansı boş hareket yapmış olur ve çerçeve alt konumda bulunur. 5 ve 19 kancalarından biri ile ilişkiye girdiği durumda ona bağlı çerçeve üst duruma gelir ve atkı atıldıktan hemen sonra geri hareket yaparak alt duruma getirilir.

Çerçevelerin alt duruma getirilmesi yayların yardımı ile gerçekleştirilir. 5 ve 19 numaralı kancaların her ikisi aynı zamanda 6 ve 8 numaralı idare edici kancalar ile bağlantıya girdiği durumda çerçevelerin üst konumda beklemesi söz konusudur.

İdare edici 6 ve 18 kancaları 9 ve l3 eksenlerinde hareketli olarak yerleşmiş iki omuzlu 8 ve 12 numaralı uzuvlara 7 ve 17 yayları ile bağlı durumdadırlar. Desen zincirine takılmış 11 baklaları 8 ve 12 numaralı iki omuzlu uzuvların programa göre idare edilmesini gerçekleştirir. 21 kolun çerçevelere hareket 23 ve 24 numaralı uzuvlardan iletilir.

Negatif armürler günümüzde mekanik ve elektronik olarak üretilmektedirler.

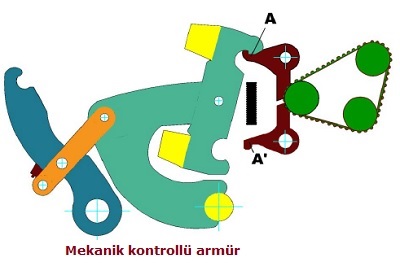

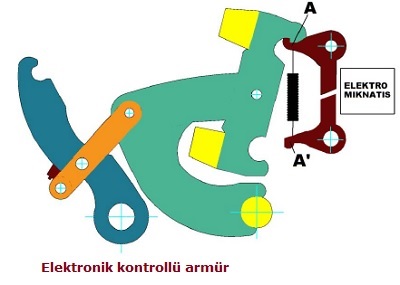

Aşağıdaki şekillerde Staubli firmasına ait 2521model mekanik ve 2571 model elektronik kontrollü negatif armürlerin şematik çizimleri verilmektedir.

Şekildeki Staubli firmasına ait negatif armürlerin mekanik (model 2521) ve elektronik (model 2571) program taşıyıcıları ara elemanların üzerinden A ve A’ ile gösterilen tespit kancalarını kumanda etmektedirler.

Kaldırma üniteleri, balanslar ve hareketli kancalardan oluşmaktadır. Hareket kolları tespit kancalarının hareketli bir kancayı yakalaması ile devreye girmektedirler.

Elektronik kontrollü armürde A ve A’ ile gösterilen tespit kancalarının kontrolü elektromıknatıs sayesinde yapılmaktadır. Staubli’ ye ait bu tasarımlar, azami çalışma güvenliği ile an az sayıda döner mafsal ve optimal çerçeve hareketini garanti etmektedirler.

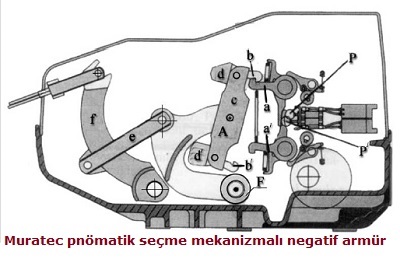

Muratec firması negatif armür üreten diğer bir firma olup armürlerin seçme ünitesinde elektromıknatıslar yerine elektronik olarak kontrol edilen pnömatik pistonlar kullanmaktadır.

Aşağıdaki şekilde elektronik kontrollü pnömatik seçme mekanizmalı Muratec negatif armürünü gösterilmektedir.

Yukarıdaki şekilde görüldüğü gibi bir tahrik mekanizması tarafından c kolunun üst ve alt uçlarında bulunan kancaları (b ve b') tutması sağlanır. Böylece çerçevelerin yukarı konuma hareket ettirilmesi gerçekleştirilir. Pistonların ileri-geri hareket ettirilmesi elektronik olarak kontrol edilmektedir. Çerçeve alt konumdan üst konuma kaldırılacaksa önce ileri konumdaki kanca, karşısındaki kanca tarafından pistonun ileri hareketi ile tutulur. Daha sonra c kolunun salınım hareketi ile A noktası AF yarıçaplı daire yayı üzerinde saat ibresi yönünde bir miktar döner. A noktasının bu hareketi e kolu aracılığı ile f kolunun salınım hareketine dönüştürülür F kolunun salınım hareketi eğilebilir kablolarla çerçevelere iletilir. Çerçeve kalkış miktarı artırmak istenildiğinde e kolunun f koluna bağlantı noktası yukarıya kaydırılır.

Pozitif Armür

Pozitif armür

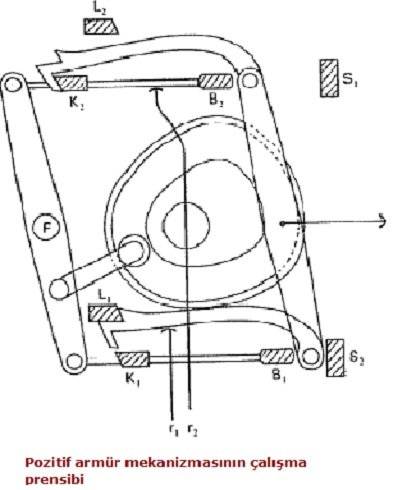

Fantezi kamgarn ve ştrayhgarn kumaşlarda olduğu gibi ağır kumaşların dokumaları söz konusu olduğunda yay geri getirme tertibatına ihtiyaç göstermeyen pozitif armürlerin kullanılması uygundur. Bu sistemlerde herhangi bir geri getirme tertibatı bulunmamaktadır. Çerçevelerin tüm hareketleri mevcut armür mekanizması tarafından gerçekleştirilmektedir.

Pozitif armür sistemlerinde herhangi bir geri getirme tertibatı bulunmadığı için, kanca ile ileriye doğru çekilmiş olan salınım kolunun tekrar durdurucu traverse kadar geri getirilmesini ya da ileriye doğru çekilmesi gereken salınım kolunun bir veya iki ucunun durdurucu traverslere dayalı halde tutulmasını sağlayan bazı mekanizmalara gereksinim vardır. Öte yandan, çözgü geriliminin düşey bileşeni çerçevelerin ortada kapalı ağızlık pozisyonunda durmaları yönünde etki yapacağı için salınım kollarının kontrolsüz olarak hareket etmeleri de önlenmelidir.

Yukarıda görülen mekanizma incelendiğinde; B1 ve B2 geri çekme traversleri K1 ve K2 bıçaklarına rijit olarak bağlı haldedir ve onlarla yatay doğrultuda hareket yaparlar. Bıçaklar kendilerine takılmış olan kancaları sadece ileri doğru çekerler. Kancaların geriye doğru gelme hareketleri geri çekme traverslerinin salınım kolunun ilgili ucunu durdurucu traverslere (S1, S2) kadar itmeleriyle sağlanmaktadır. Yukarı kalkmayacak çerçevenin kancası platin vasıtasıyla yukarıda tutulur ve hizasında bulunan kanca traversine takılı halde kalır; dolayısıyla bıçak ileri giderken onunla hareket edemez. Bu sayede kancaya bağlı salınım kolu ucunun durdurucu traverse yeni desen okuma anına kadar dayalı olarak tutulması sağlanmış olmaktadır. Bu çeşit armürlerde desen okuması desen kartonları vasıtası ile yapılmaktadır.

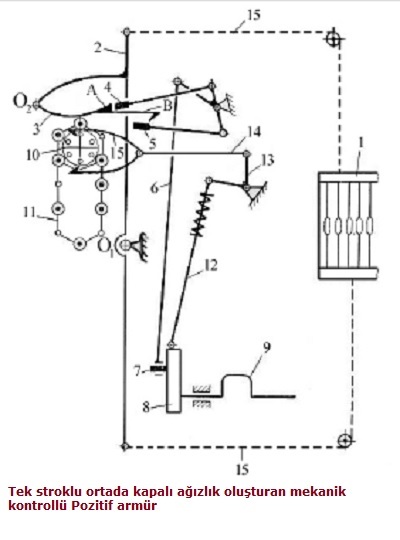

Aşağıdaki şekilde tek stroklu ortada kapalı ağızlık oluşturan mekanik kontrollü pozitif armür örneği görülmektedir. Bu tip armürler kalın yünlü kumaşlar için kullanılmaktadırlar.

Armürde 1 numaralı çerçeveler merkezinden döner mafsalda yerleştirilmiş dikey 2 numaralı kol ile bağlanmış durumdadır. A ve B, dirsekleri olan ve kola O noktasından bağlanmış 3 numaralı bir çengel bulunmaktadır. 9 ana milinin dönme hareketi 7 krankı ve 6 kolu ile kızaklarda ileri-geri hareket yapan 4 ve 5 bıçaklara iletilir. 3 kolu üst konuma geldiğinde A kancası 4 bıçağı ile sola doğru itilir. Bu esnada 3 koluna O2 noktasından bağlanmış 2 uzvu O1 dönme ekseninde saat ibresinin tersi yönünde dönme hareketi alır. Seçim mekanizması 3 kolunun konumunu değiştirmediği sürece armür makinesinin ürettiği istemli hareket 2 uzvuna kayışla bağlanan 1 çerçeveyi, orta konum ile üst konum arasında taşır. 3 kolu alt konuma geldiği sırada B kancası 5 bıçağı ile sağa doğru çekilir ve 2 uzvu O1 dönme ekseninde saat ibresi yönünde dönme hareketi alır. Hareket programı değişmediği sürece armür mekanizmasının ürettiği ikinci istemli hareket 1 çerçevesini orta konum ile ait konum arasında taşımaktadır. 3 numaralı kolun konumunun istenen hareket programına göre hareket ettirilmesi için seçme mekanizması 10 numaralı altı yüzlü prizma ve üzerinde iki farklı çapa sahip desen baklaları bulunan 11 numaralı zincirden oluşmaktadır.

Aşağıdaki şekilde tek stroklu ortada kapalı ağızlık oluşturan elektronik kontrollü pozitif armür görülmektedir.

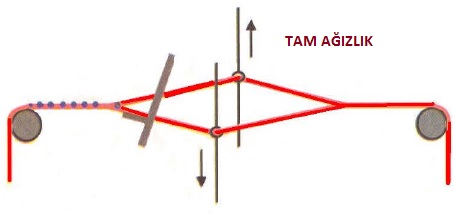

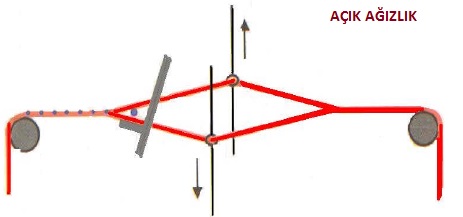

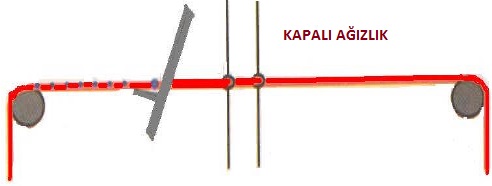

Yukarıdaki şekilde bu armürün üç konumdaki görünüşü verilmektedir. Ortada kapalı ağızlık prensibine göre çalışan bu armürde her atkı atımından sonra tüm çerçeveler ağızlık ortasına kadar gelir ve bir sonraki atkı için seçme işlemi yapılır.

Daha sonra desene göre çerçeveler yukarı veya aşağı hareket ederek yeni atkı için ağızlığı oluştururlar. Bundan dolayı armür mili, dokuma makinesi ile aynı hızda döner. 16 mm hatve ile 30'a kadar çerçeveyi tahrik edebilen bu armür farklı hatveler ile üretilmekte ve dokuma makinesine değişik konumlarda takılabilmektedir.

Armürün çalışma prensibi yukarıdaki şekilde görüldüğü gibi bir silindirik kam çifti ile tahrik edilen iki adet bıçak (1 ve 2 bıçağı) orta konumdan itibaren her dokuma makinesi devrinde birbirine ters yönde salinım hareketi yaparlar. 6 numaralı kolun alt ucuna döner mafsal ile bağlanmış olan 3 kancanın konumu 4 ve 5 pnömatik pistonları ile kontrol edilir. Şeklin ilk kısmında 4 pistonunun ileri konuma ve 5 pistonunun geri konuma hareket etmeleri ile 3 kancası 1 bıçağına takılır. 1 bıçağı 4 kolunu sürükleyerek birlikte Oa dönme ekseninde saat ibresi yönünde hareket ettirilir.

Bu hareket çerçevenin üst ağızlık konumuna karşılık gelir. Şeklin ikinci kısmında bıçaklar orta konumda bulunur. Bu konumda çerçevelerin hareket planına göre seçme işlemi yapılır. Çerçeve alt konuma hareket edecekse 5 pistonunun ileri ve 4 pistonunun geri konuma hareket etmeleri ile 3 kancası 2 bıçağına takılır. 2 bıçağı 4 kolunu sürükleyerek birlikte O2 dönme ekseninde saat ibresinin tersi yönünde hareket eder.

Bu konum çerçevenin alt konumuna karşılık gelir. 4 ve 5 pnömatik pistonlarının hareketi pnömo-elektro mıknatıslı valf ile elektronik olarak kontrol edilmektedir. Çerçevenin her iki yöndeki hareketi armür bıçakları tarafından sağlandığı için bu armür pozitif armür sınıfına girmektedir.

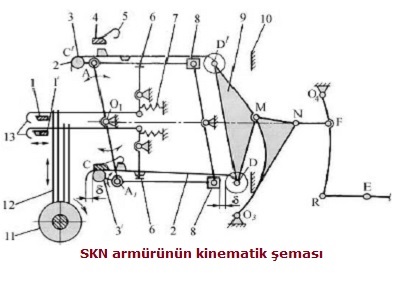

Aşağıdaki şekilde tek stroklu ortada kapalı ağızlık oluşturan elektronik kontrollü pozitif SKN armürünün kinematik şeması gösterilmiştir. Armürde çerçevelere hareket iletmek için iki adet bıçak kullanılmıştır. Çerçevenin üst konuma gelmesi 3 numaralı bıçağın 2 çengeli ile sola doğru, alt konuma gelmesi ise 8 numaralı bıçağın 9 numaralı kolun üst veya alt omuzları ile sağa doğru hareketi sırasında gerçekleşir. Çerçevelerin üst konumda beklemesi bıçakların dördünün de aynı zamanda çengelleri ile yer değiştirmesi ile elde edilir.

Çerçevelerin alt konumda beklemesi kancaların her ikisinin de 3 bıçaklarından ayrılması ile gerçekleşir. Bu esnada 2 çengelleri 6 numaralı idare edici kollar ve hareketli 4 mesnetlerinin yardımı ile 10 hareketsiz mesnetlerine dayanarak tutulurlar.

Seçim ünitesinde program taşıyıcı olarak delikli kart (11) kullanılmaktadır. 12 iğnelerinin kartı zorlamaması için üniteye 1 bıçaklarını ve onları idare ettirdikleri 13 numaralı yatay iğnelerle donatılmıştır. Eğer kartta delik açılmışa, 12 iğneleri aşağıya doğru hareket ederek 13 numaralı iğnelerini 1 bıçakları ile temasa sokar. Sola doğru yer değiştirme yapan 13 iğneleri 6 kollarını kendi eksenleri boyunca döndürerek 2 çengellerinin 3 bıçaklan ile temas etmesini sağlar.

Armürde dört ana hareket bıçağının, iki seçim bıçağının, dört sıra iğnelerin olması armürün büyük hızlarda çalışmasının engeller. Öte yandan seçim ünitesinde programı okuyabilmesi için iğnelerin kartla temasa girmesi karmaşık bir mekanik sistemle sağlanır .

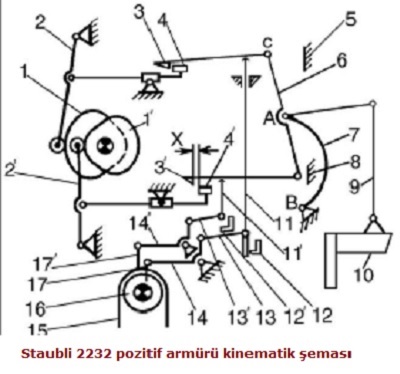

Aynı işleme prensibi ile çalışan Staubli 2232 tip numaralı armürün kinematik şeması Aşağıdaki şekilde görülmektedir. Armürde 4 ve 4' numaralı bıçaklara hareket 1 ve 1' kamlarından verilir. 12 ve 12' güçlendirici bıçaklar programın okunması süresinde iğne ile kart arasında basıncın düşürülmesine yardım ederler. Bu armürün dezavantajı SKN armürleri ile aynı olmaktadır.

Bu armürün maksimum 300 dev/dak. Hızla çalışmakta ve pratik çalışma hızı 250 dev/dak dır.

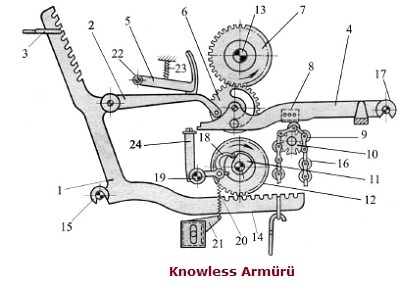

Aşağıdaki şekilde tek stroklu açık ağızlık oluşturan mekanik kontrollü

- Pozitif Knowless armürü

- İngiliz Dobcross armürü

- Amerikan Crompton-Knowless armürü

Kamgarn ve ştrayhgarn dokuma makinelerinde kullanılmış ve çalışma prensibi önceki bölümlerde bahsedilen sistemlerden daha farklılık göstermektedir.

Bu armürde her bir çerçeve iki omuzlu 1 numaralı manivela ile hareket ettirilir. Manivelanın üst omzu 2 numaralı uzuv ile 4 numaralı kolun üzerinde hareketli olarak yerleştirilmiş 6 numaralı özel dişlisine bağlanmış durumdadır. 10 numaralı seçim ünitesinin 16 numaralı desen zincirinde yerleştirilen 9 numaralı program taşıyıcıları, 4 numara ile gösterilen kol ile temasa girerek 3 numaralı dişlinin 7 veya 12 numaralı sabit hızla zıt yönde dönen dişlilerle bağlantıya girmesini gerçekleştirir.

6 dişlisi 7 dişlisi ile temasa girdiğinde saat ibresinin yönünde dönme hareketi aldığından ona bağlı 2 numaralı kol sağa hareket alır ve sonuç olarak çerçeveyi üst konuma getirir. Eğer 6 dişlisi 12 dişlisi ile temasa girerse bu esnada 6 dişlisi ters yönde hareket aldığından 2 numaralı kol sola doğru hareket ederek çerçeveyi alt konuma getirecektir.

Sabit hızla dönme hareketinde bulunan dişli ile hareketsiz dişlinin ilişmeye girebilmesi ve 180° dönme hareketi aldıktan sonra temastan ayrılmasını sağlamak amacı ile 6 dişlisinin ilişmeye girme alanında bir ve karşı alnında üç dişi götürülmüştür. 7 ve 12 dişlilerininse 180°lik bir yüzeyi dişlerle kaplanmış durumdadır. Üst ve alt durumda beklemenin gerçekleştirilmesi ve dişlilerin sağlam olarak çalışması 11 -24 kamlı-kol mekanizması yardımı ile sağlanır.

Armürlü Ağızlık Açma Sistemleri

Armür mekanizmaları ile ilgili yayın ve patentler incelendiğinde mekanik, elektronik ve elektromanyetik prensipler ile çalışılan armür mekanizmaları özellikle göze çarpmaktadırlar.

Patentler incelendiğinde dokuma tezgâhları için yapılan patent çalışmalarının en yoğun olarak toplandığı nokta armürlü ağızlık açma mekanizmaları olarak göze çarpmaktadır.

Bunun nedeni günümüzde yüksek hızlarda çalışma imkânı veren jetli ve rapierli dokuma makinelerinde armür mekanizmalarının yoğun olarak kullanılmasıdır.

Armür, dokuma makinelerinde ağızlık oluşturmak için kullanılan, bu amaçla çerçevelerin hareketlerini sağlayan ağızlık açma tertibatlarından birisidir. Kamlı ağızlık açma mekanizmaları, 10 adetten fazla çerçeve gerektirmeyen basit örgüye sahip kumaşların üretimi için kullanılmaktadır. Karmaşık desenli ve daha yüksek atkı raporlu kumaşların üretiminde programlanabilen armür mekanizmaları dokuma tezgahların da kullanılmaktadırlar.

Armür mekanizmaları kam mekanizmalarına göre daha komplike bir yapıya sahiptirler. Armür mekanizmalarıyla desenlendirme olanağı, eksantrikli ağızlık açma tertibatlarından fazla, jakarlı ağızlık açma tertibatından azdır. Armür mekanizmaları kumanda sistemleri itibariyle, jakar mekanizmalarının çıkış noktası sayılabilirler. Armür mekanizmaların temel olarak iki ayrı işlem söz konusudur. Bunlar; hareket iletimi ve uygun zamanda harnişler ile olan hareket iletiminin oluşturulması ve kesilmesidir.

Armür makineleri günümüzde;

- Negatif,

- Pozitif

- Rotatif

Olarak sınıflandırılmaktadır.

Fakat bu sınıflandırma altında daha geniş bir sınıflandırma yapmak mümkündür. Armür makineleri ayrıntılı olarak ağızlık açma yöntemlerine göre, strok sayılarına göre, program mekanizmalarının tipine göre, konstrüksiyon yapılarına göre ve çerçevelere hareket iletim yöntemlerine göre sınıflandırılabilir.

Ağızlık açma yöntemlerine göre armür makineleri;

- Altta kapanan ağızlık oluşturan armürler,

- Ortada kapanan ağızlık oluşturan armürler,

- Yarı açık ağızlık oluşturan armürler,

- Açık ağızlık oluşturan armürler

- Asimetrik ağızlık

Oluşturan armürler olarak sınıflandırılmaktadırlar.

Strok sayılarına göre armürler ise ikiye ayrılmaktadırlar;

- Tek stroklu

- Çift stroklu

Armürlerdir.

Bunlardan en eskileri tek stroklu armürlerdir. Bu tip armürlerde sadece bir kaldırma bıçağı ve bir dizi manivela bulunur. Her atkı atımından sonra tüm manivelalar ve çerçeveler aynı, ilk konuma dönerler. Böylece yeni kancaların bir sonraki atkı için açacağı ağızlığın çerçeveleri seçilir. Bu nedenle her atkı atılıp bittikten sonra ağızlık kapatılır ve tefeleme ağızlık kapalıyken yapılır.

Bu durumun uzun yıllardan beri yünlü dokuma sektöründe büyük avantaj sağladığı anlaşılmıştır. Atkı ipliği kapanmış ağızlıkta tefelendiği zaman, çözgülerde istenmeyen gerilim artışları olmaz ve bütün çözgü iplikleri üniform bir şekilde tek düzlemde gerilmiş olurlar. Neticede çözgü kopuşları en aza iner ve dokuma yumuşak bir biçimde yapılır.

Çift stroklu armürler ise ağızlık değiştirme kursunu, dokuma makinesinin iki devrine bölüştürerek hız limitini daha yüksek devirlere çıkarmayı başarmışlardır. Dokuma makinesinin ana milinin iki tam devrinde armür mekanizması bir tam devir yapmaktadırlar.

Programlama mekanizmalarına göre armürler ise temel olarak iki gruba ayrılmaktadır;

- Mekanik kumandalı

- Elektronik kumandalı

Armürlerdir.

Mekanik kumandalı armürlerde kendi aralarında delikli kart ile kumanda edilen ve desen zinciri vasıtasıyla kumanda edilen olmak üzere iki alt gruba ayrılmaktadırlar.

Delikli kart ile kontrol edilen armür mekanizmaları;

- Karton tipine parçalı kartonlu

- Sonsuz şerit kartonlu

Olarak ikiye ayrılırlar.

Desen zinciri ile kontrol edilen armürler ;

- Ağaç çivili

- Çelik röleli

Olmak üzere iki çeşittirler.

İlk yapılan armür mekanizmalarına ve günümüzde de birçok modern armür makinelerine mekanik olarak kumanda edilmektedir. Bu tip armürlerde programlama, kontrol elemanının tipine göre tekerlekli, küresel veya delikli karton şeklinde aparatlar yardımı ile yapılmaktadır. Modern mekanik armürlerde kartonlu kontrol elemanı daha yaygındır.

Elektronik armür makinelerinde ise programlama bilgisayar destekli üniteler vasıtası ile yapılmaktadır.

Konstrüksiyon yapılarına göre armür makineleri;

- Tek bıçaklı armür makineleri,

- Çift bıçaklı armür makineleri,

- Dişli tahrikli armür makineleri,

- Rotasyon tipli armür makineleri,

- Kol mekanizmalı armür makineleri,

- Hidrolik tahrikli armür makineleri,

- Servo motorlu armür makineleri

- Hidro-mekanik tahrikli armür makineleri

Olarak sınıflandırılmaktadırlar.

Çerçevelere hareket iletim yöntemine göre armür makineleri;

- Negatif,

- Pozitif

- Rotatif

Olmak üzere üç tipe ayrılmaktadırlar.

Negatif armürler daha basit oldukları için pozitif armürlere göre daha yaygın bir kullanım alanı bulmuşlardır ve çoğunlukla hafif, orta çözgü gerilimleri için uygundurlar. Pozitif armürler ise ağır kumaşların dokunmasında ve yüksek hızlı tezgahlarda yaygın olarak kullanılmakta, kamgarn ve ştrayhgarn dokumacılıkta tercih edilmektedirler. Orta ve yüksek çözgü gerilimi için uygun mekanizmalardır.

Kamlı ağızlık açma sistemlerine benzer şekilde, negatif armür çerçeveleri yalnızca kaldırır, indirilmesi için yaylı bir geri getirme tertibatı kullanılır. Pozitif armür ile ağızlık oluşumunda ise armür, çerçeveleri hem kaldırıp hem de indirmektedir.

Rotatif armürlerde ise dönme hareketi özel kavramaların yardımı ile çerçevelerin ileri-geri hareketine dönüştürülmektedir. Rotatif armürler yapısal olarak pozitif armür sınıfına dahil edilebilmektedirler.

İlk armür makinesinin kullanılmaya başlanmasından bugüne kadar geçen süre zarfında, çok sayıda farklı yapıya sahip armür konstrüksiyonlarının icat edildiği, bilinmektedir. Fakat bunların içerisinden çok az bir kısmı pratik olarak uygulanabilirliği mevcuttur.

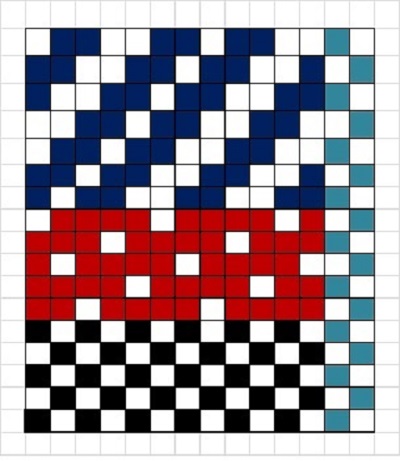

Jakarlı Ağızlık Açma Sistemleri

Birbirinden bağımsız tek veya grup halinde çözgü ipliğinin idare edilmesini gerçekleştiren ağızlık açma mekanizmaları Jakar mekanizmaları olarak adlandırılmaktadır.

Jakarlı ağızlık açma mekanizmaları ile hemen her türde motifi dokuyabilmek mümkündür. Bu geniş desenlendirme olanağı, sistemin çok fazla sayıda çözgü ipliğine ayrı ayrı hareket verebilmesinden kaynaklanmaktadır. Bir motifi oluşturabilmek için desen raporunda bulunan çözgü teli sayısı kadar çözgü hareketi sağlamak gerekir.

Jakar mekanizmaları çalışma prensiplerine göre;

- Tek stroklu,

- Çift stroklu

Olarak iki ana gruba ayrılırlar.

Bu gruplar kendi alt gruplarına da bölünebilmektedirler.

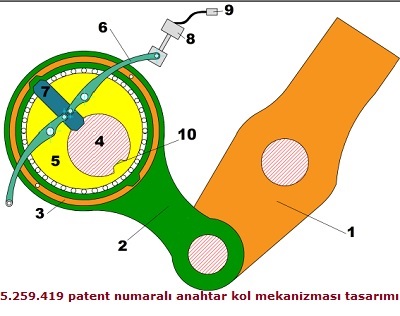

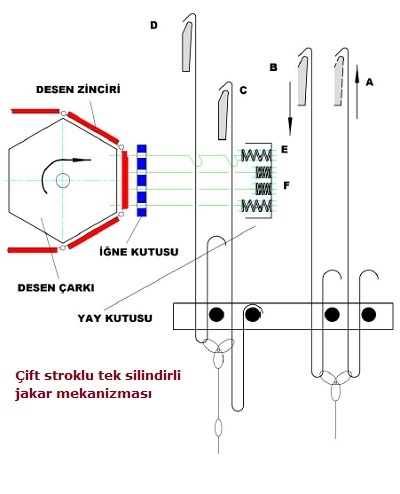

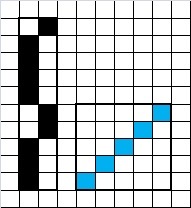

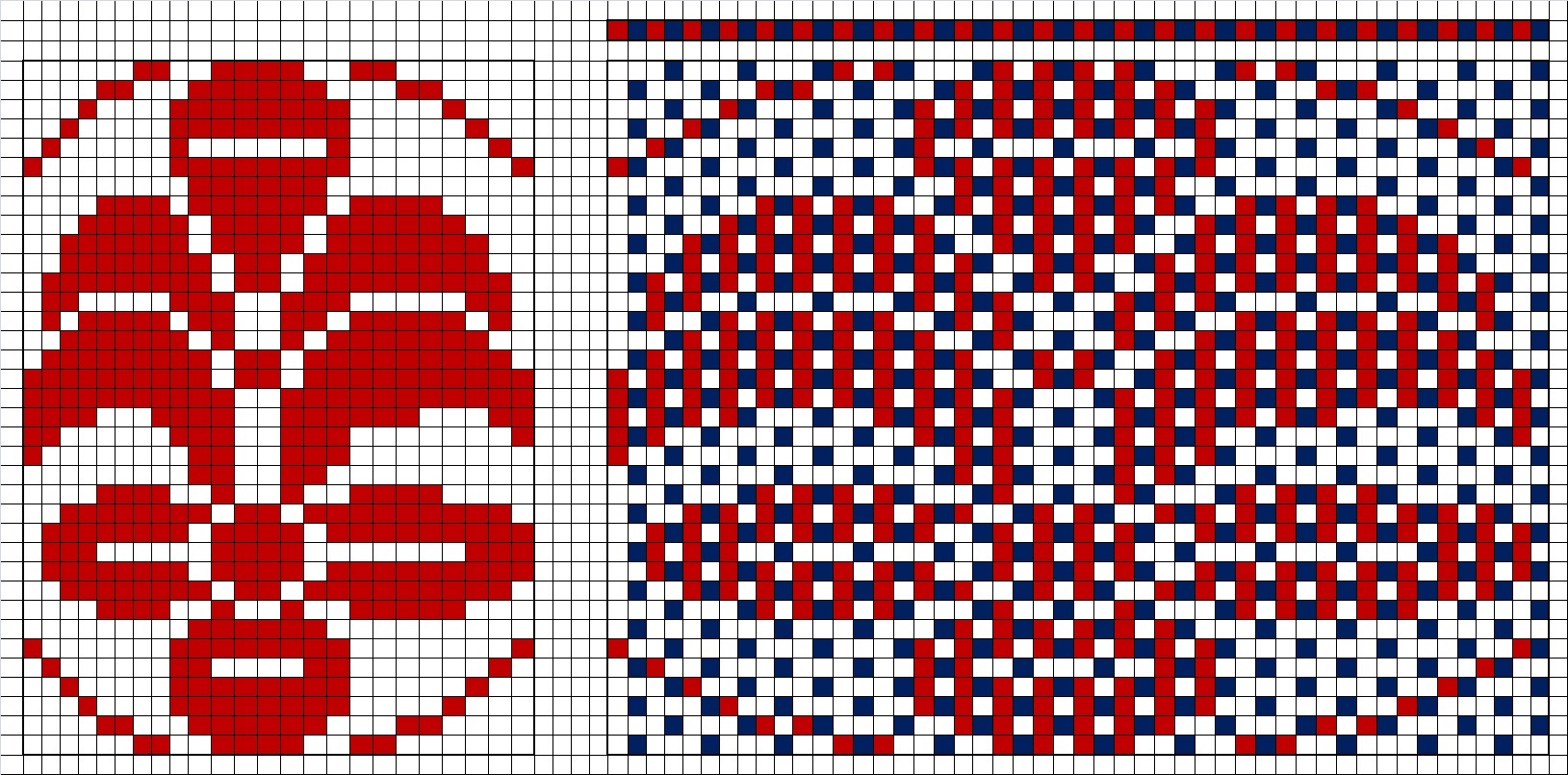

Tek stroklu tek silindirli jakar mekanizmaları

Tek stroklu jakar mekanizmaları dokumada kullanılan en basit jakar mekanizmalarıdır. Bu mekanizmada desen raporunda bulunan her bir çözgü ipliği için bir iğne ve bir kanca bulunmaktadır. Mekanizmanın ana görevi bıçaklara çözgü ipliklerinin yer değiştirmesi için seçilmiş hareket kanununa göre hareket iletmektir. Aşağıda tek stroklu tek silindirli bir jakar mekanizmasının şematik çizimi görülmektedir.

Jakarın program mekanizması üzerinde 2 ile gösterilmiş program kağıtlarını taşıyan 1 numaralı beşgen prizma şeklindedir. Kalınlığı 0,6 – 0,8 mm arasında değişen karton desen kağıtları birbirlerine bağlanarak desen zinciri oluşturulmuştur ve desen kartonu sayısı atkı ipliği sayısına eşittir. Program desen kartonu üzerindeki delikler yardımı ile belirlenmektedir. Desen kartonlarına işlenmiş delikler 3 numara ile gösterilmiş iğneler tarafından okunmaktadır. Desen iğneleri sol uçları ile 4 numaralı iğne tablasının deliklerinde, diğer uçları ile ise 5 numaralı mekanizma gövdesinin yuvalarında yerleşmişlerdir. Sarkaç koluna yerleştirilmiş ve zamanlama diyagramına göre A-B doğrultusunda salınım hareketi 1 numaralı prizma B doğrultusunda hareket ettiğinde iğnelerin serbest uçları ile temas eder ve deliklere dahil olan iğnelerin durumunda bir değişiklik olmadığından, 6 numara ile gösterilen çengellerin bıçaklarla teması bozulmaz. Delik olmayan bölgelerle denk gelen iğneler B doğrultusunda yer değiştirme aldıklarından 6 numaralı çengellerin B doğrultusunda eğilmesine ve onların bıçakların etki alanından çıkarılmasına neden olmaktadır.

Teması bozulmayan çengeller bıçaklarla birlikte yukarıya doğru hareket alarak 7 numaralı gücülere geçirilmiş çözgü ipliklerini üst duruma getirirler. Bıçakların etkisinden kenarda kalan çengellerin durumunda değişiklik olmadığından, onların idare ettikleri çözgü iplikleri alt konumlarını sağlamış olurlar. Bu sayede rapora bağlı bir ağızlık oluşur.

Gücülerin üst durumdan alt duruma getirilmesi için onlar alt uçlarından yaylar vasıtası ile gövdeye bağlanırlar. Düşük hızlı dokuma tezgahlarında yayların yerine ağırlıklar kullanılmaktadırlar. Ağırlıklar çengellerin bıçaklarla birlikte geriye hareket etmesini sağlamaktadırlar. Çengellerin gücülere 8 numara ile gösterilen elastik bağlarla bağlanmışlardır. Rapor içinde aynı örgüyü oluşturan çözgü iplikleri mümkün oldukça bir çengel ile idare edilirler. 9 numaralı tabla, elastik bağların yönlendirilmesine hizmet etmektedir.

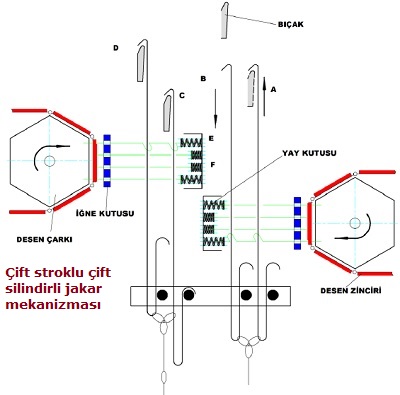

Çift stroklu ve tek silindirli jakar mekanizmaları

Desen silindirinin her atkıda hem dönüş hem de çarpma hareketini birlikte yapması tezgâh hızını sınırlayan faktörlerden biridir. Jakar mekanizmalarının hızlı çalışmasını sağlamak amacıyla çift stroklu ve tek silindirli veya çift stroklu çift silindirli sistemler geliştirilmiştir.

Çift stroklu tek silindirli jakar mekanizmalarında birer tabla üzerine monte edilmiş iki bıçak seti bulunur. Tablalar birbirleriyle ters yönde yukarı aşağı hareket ederler ve her birinin hareket periyodu iki atkıda bir tamamlanır. 600 iğnelik çift kurslu tek silindirli bir jakar makinesinde 1200 adet kanca bulunmaktadır. Bu her iğnenin iki kancayı kontrol ettiği anlamına gelmektedir.

Yukarıda görülen mekanizma incelendiğinde D kancasının aşağı inmekte olduğunu C kancasının da seçilerek yükselmeye başladığını düşünelim. D kancası inerken ona bağlı olan harniş de orta pozisyona kadar iner. Harniş tam orta pozisyona geldiğinde bu kez C kancası vasıtasıyla kaldırılarak üst ağızlık konumuna geçer. Dolayısıyla çözgü telinin iki atkı boyunca üst ağızlıkta kalması sağlanmış olur. Eğer bunları izleyen atkılar için de kancalar seçilmişse iki atkı arasında çözgü telleri ortada kapalı ağızlık pozisyonuna gelirler.

Bu jakar mekanizmasında yarı açık ağızlık tipi oluşmaktadır.

Sonuç olarak tek desen kartonunda desen talimatı iki kancaya iletilmekte, kancalardan biri bir atkı atımında, ikincisi ise diğer atkı atımında görev yapmaktadır. Bu sayede tek stroklu jakar makinelerine göre bir miktar daha yüksek hızlara çıkılabilmesi mümkün olmaktadır.

Çift stroklu ve çift silindirli jakar mekanizmaları

Bu tip jakar mekanizmaları daha gelişmiş mekanizmalar olarak göze çarpmaktadır. Bu makinelerde her harniş dolayısıyla her çözgü teli için iki iğne ve iki kanca bulunmaktadır. Birisi tek numaralı diğeri ise çift numaralı atkılar için delinmiş bulunan desen kartonlarını kontrol eden iki silindir olduğu için hareket imkânı ve hız bakımından rahatlama söz konusudur. Silindirlerin birisi seçim için yaklaşırken diğeri dönmek için uzaklaşmaktadır.

Çift silindirli jakar mekanizmasında kancaların kontrolü ayrı ayrı ayrı yapılmaktadır., fakat bu mekanizmada kancalar alt kısımlardan ikişer ikişer birbirlerine bağlanmıştır. Dolayısıyla kanca sayısının yarısı kadar bir hareket kapasitesi sağlanabilmektedir. Jakar genişliği daha yüksektir.

Çalışma prensibi açısından bu mekanizma çift stroklu ve tek silindirli mekanizmadan büyük ölçüde fark göstermemektedir. Bu mekanizmada da yarı açık ağızlık oluşumu meydana gelmektedir. Kancaların kıvrık uçları birbirinin ters yönündedir. Tek numaralı atkılarda kontrol edilen kancaların hareket ettiren iğneler tek numaralı karton silindirlerinden talimat alır.

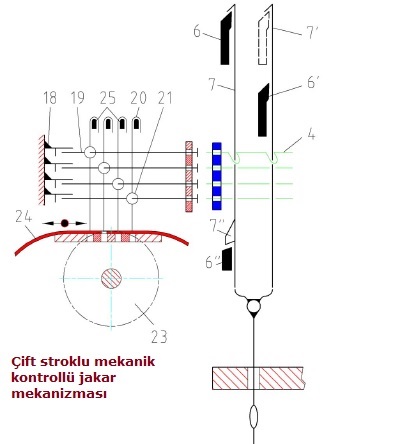

Çift stroklu mekanik kontrollü jakar mekanizmaları

Makinenin çalışma prensibi aşağıdaki şekilde açıklanmaktadır. Yarı açık ağızlık oluşturan makineler ile bu makinelerin temel farkı iki çengel yerine bir adet iki kollu çengelin kullanımıdır. Çengelin üzerine ek olarak 7'' nolu tırnak monte edilmiştir.

Programın okunması ve uygulanması yarı açık ağızlık oluşturan makineler ile aynıdır. Ancak çengel üst duruma geldiğinde, 7'' nolu tırnak 6'' nolu sabit bıçakla temasa geçtiğinden üst durumda kalır. Bu durum program değişikliğine kadar devam eder. Program değiştiğinde 4 iğnesi çengelin 7 ve 7' nolu kollarını sağa doğru hareket ettirdiğinden, çengel 6, 6' ve 6'' nolu bıçakların etkisinden kurtularak yay yardımıyla alt duruma gelir.

Mekanizmanın avantajları yanında dezavantajları da yok değildir. Örnek olarak iğnelerin uzun süre çengellerle temas halinde olmasını gösterebiliriz. Aksi halde çengelinin 6, 6' bıçaklarından ayrılarak alt duruma geçmesi imkânsızdır. Çengel kollarının eğilmesi ve iğneyi geriye hareket ettiren yayların sıkıştırılması için program kartonlarının yeterli derecede dayanıklı olması istenilir. Kartonların yerine kâğıt veya plastik şerit kullanmak için mekanik kontrollü jakar makinelerinde özel program okuma cihazları kullanılır. Şekilde bu cihazlardan biri verilmektedir. 24 numaralı program şeridi 23 silindirinin yardımı ile hareket ettirilir. Programın okunma alanında şerit iğneler için delik açılmış tahta üzerinden geçer. Şerit kalınlığının az ve iğnelerin ince olması, onlarla çengellere hareket iletilmesini imkânsız kıldığından 20 numaralı iğnelerden 4 numaralı iğnelere hareket iletmek için 18–19 güçlendiricisi kullanılmıştır. 19 numaralı çubuklar 20 iğnelerinin 21 numaralı gözünde yerleştirilmişler. 18 iticisi yatay düzlemde ileri geri hareket alır. Programın okunması ve uygulanması şöyle gerçekleştirilir: kesintili dönme hareketi yapan 23 silindiri 24 şeridini hareket ettirerek uygulanacak programı 20 iğnelerinin etki alanına getirir.

Bu işlem bittikten sonra 25 numaralı küçük bıçaklar aşağıya doğru hareket alarak 20 numaralı iğnelerin şeritle temasını ve programın okunmasını gerçekleştirir. Deliklere dahil olan iğnelere bağlı 19 numaralı çubuklar ve onların idare ettikleri 4 numaralı iğneler 18 iticisinin etki alanından çıktıklarından, sonuncunun sağa doğru hareketinde yer değişme yapamazlar, böylece 7 çengelinin 6'' bıçağı ile teması ve üst durumda beklemesi devam eder. Delik olmaması durumda 20 numaralı iğneler, üst durumda kaldıklarından, 19 numaralı çubuklar ve onların idare ettikleri 4 numaralı iğneler de 18 iticisinin etki alanında olduklarından, sonuncunun sağa doğru hareketinde yer değişme yapar. Böylece 7 çengeli ile 6'' bıçağının teması bozulur ve çengellerin alt duruma gelmesini sağlanır.

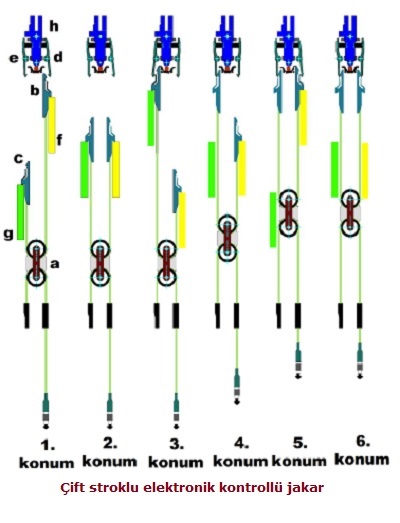

Çift stroklu elektronik kontrollü jakar mekanizmaları

Makinenin temel çalışma prensibi ve tahrik mekanizması mekanik kontrollü makine ile aynıdır. Ancak modern teknoloji kullanımı sonucu makinenin konstrüksiyon yapısı önemli ölçüde değişmiştir. Staubli firmasının tasarımı, LX 1600 tipi jakar makinesinde ağızlık açma prosesi aşağıdaki şekilde görülmektedir.

Makinenin çalışma prensibinin açıklanmasını kolaylaştırmak amacıyla makinenin hamiş iplerine hareket iletme ve program mekanizmalarının aldığı yer değişmeleri altı farklı konumda incelenmiştir.

1.konum: (b) çengeli en yüksek konumunda (d) mandalını zorunlu olarak (h) elektro mıknatısına dayamıştır. Mıknatıs desen gereğince uyarılır. (d) mandalını kısa süreli olarak tutar ve (b) çengelinin takılmasını önler.

2.konum: (b)ve (c) çengelleri, aşağı ya da yukarı Hareket eden (g) ve (f) bıçaklarını takip ederler, (b) ve (c) çengellerinin hareketleri (a) makara takımı ile dengelenir.

3.konum: (c)çengeli, (g) bıçağının yukarı hareketiyle (e) mandalını (h) elektro mıknatısına dayamıştır. Mıknatıs desen gereğince uyarılmaz, bu da (c) çengelinin takılmasına yol açar.

4.konum: (c) çengeli, (e) mandalına takılıdır, (b) çengeli yukarı hareket eden (f) bıçağını takip eder ve harniş ipinin kaldırılmasını sağlar.

5.konum:(c) çengeli (e) mandalına takılı kalır, (b) çengeli, (f) bıçağının hareketiyle (d) mandalını (h) elektro mıknatısına dayamıştır. Mıknatıs desen gereğince uyarılmaz, bu da (b) çengelinin takılmasına neden olur.

6.konum: (b) ve (c) çengelleri (d) ve (e) mandallarına takılı kalır, (g) ve (f) bıçakları aşağı ya da yukarı hareket halindedir. Bu durum program değişikliğine kadar devam eder.

Kamlı Ağızlık Açma Sistemleri

Konstrüksiyon yapıları diğer sistemlere göre daha basit olan kamlı mekanizmalar daha çok basit örgülü kumaşların üretiminde kullanılmaktadırlar. Bu mekanizmaların konstrüksiyon yapıları basittir, küçük boyutlarda olduklarından az yer kaplarlar, hafiftirler, üretim maliyetleri düşüktür, çalışma ömürleri uzun ve dayanıklıdırlar.