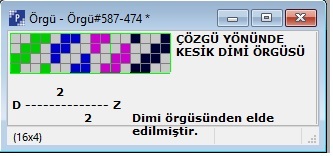

Örme Teknolojisi Soruları 5

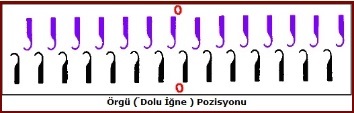

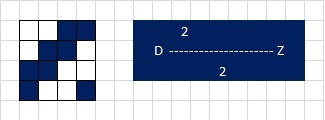

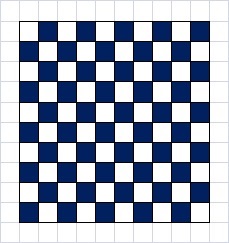

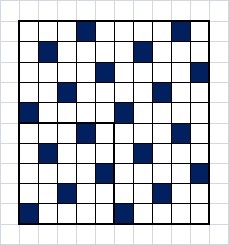

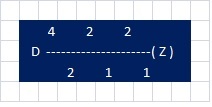

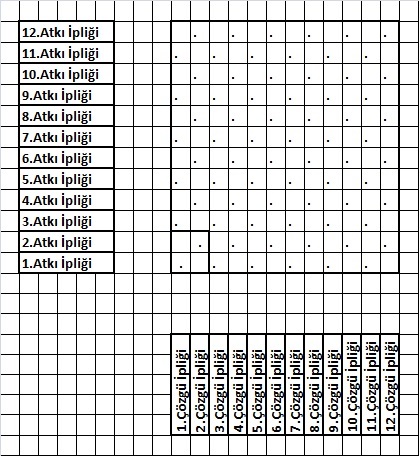

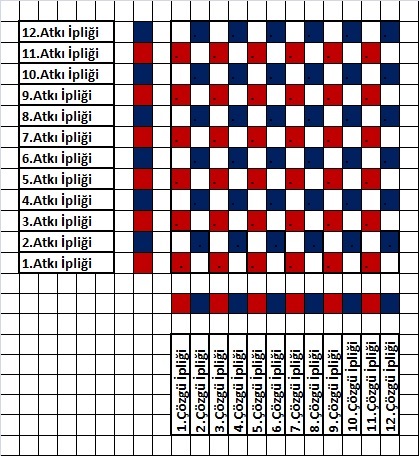

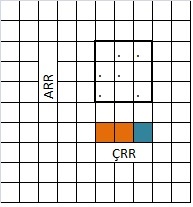

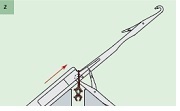

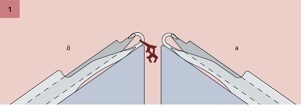

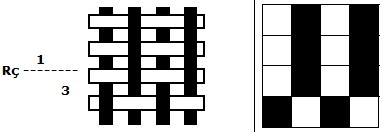

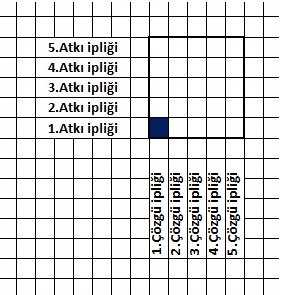

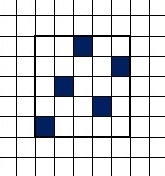

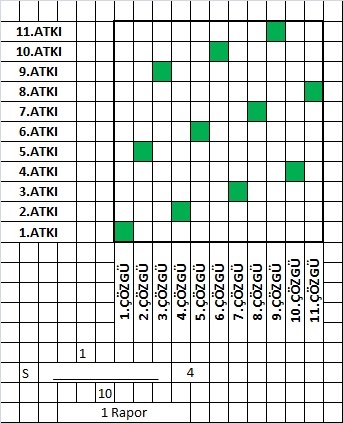

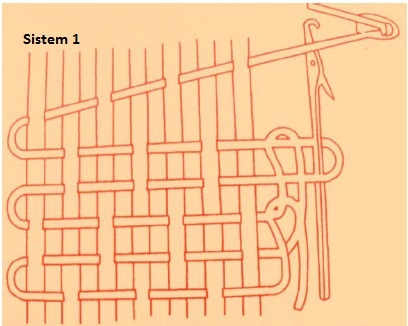

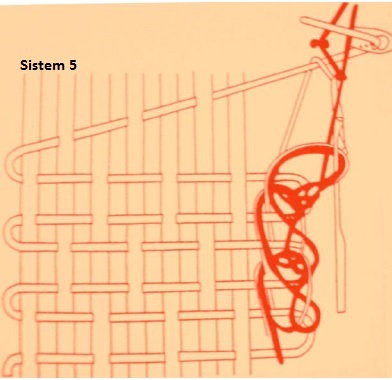

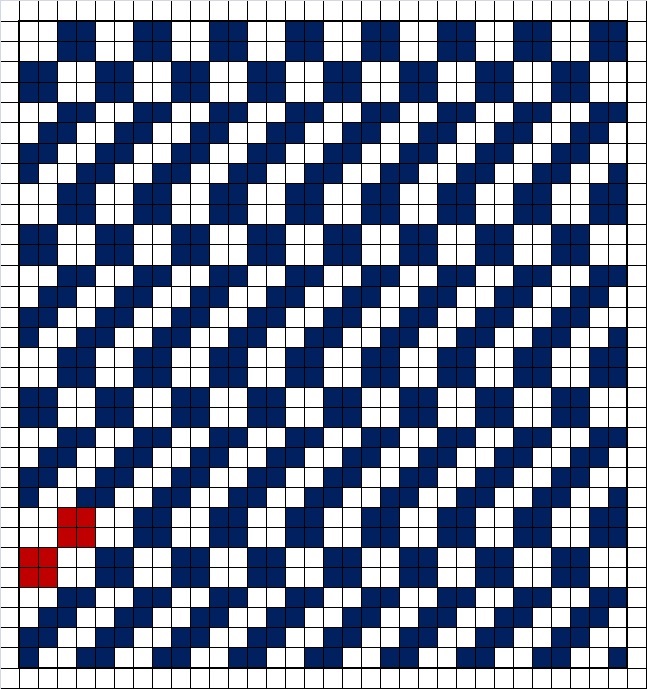

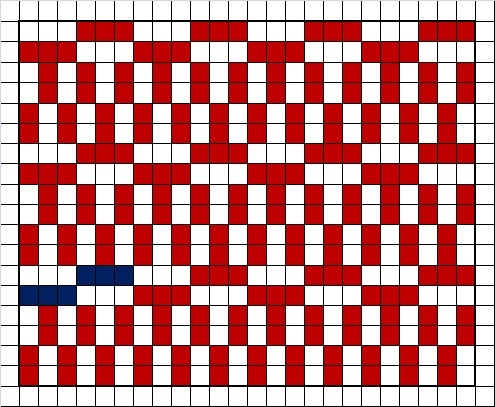

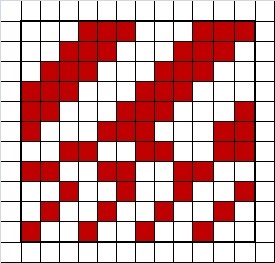

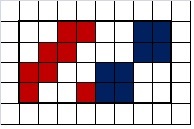

S.174. Düz el örme makinesinde Örgü (dolu iğne) pozisyonu şeklini çiziniz?

C.174.

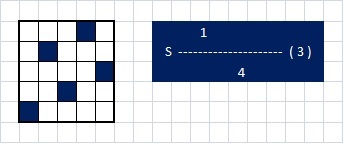

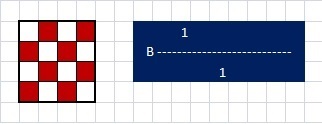

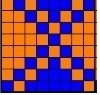

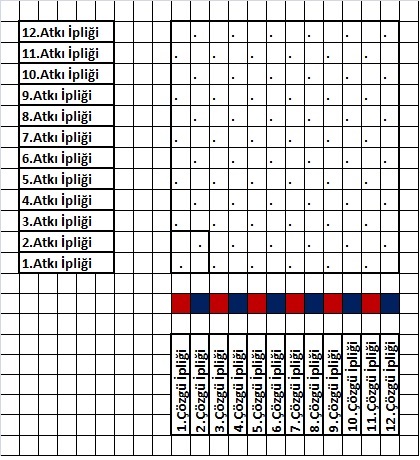

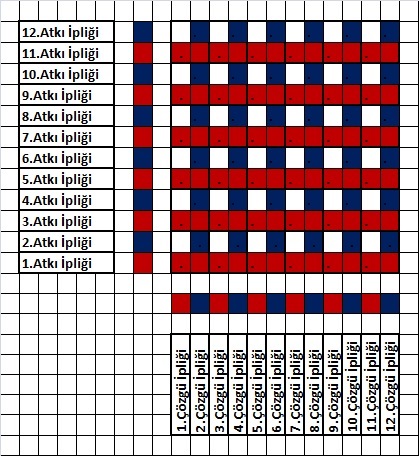

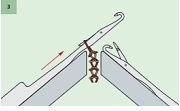

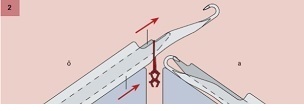

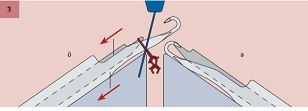

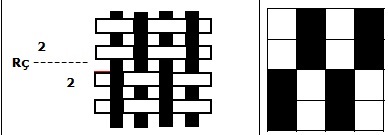

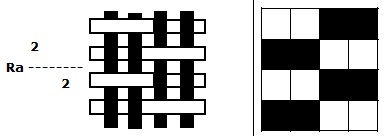

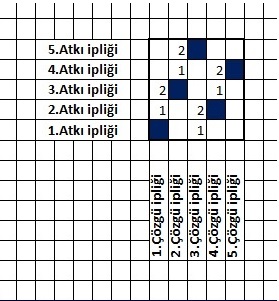

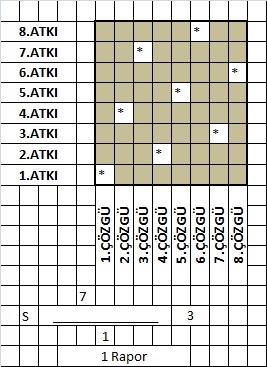

S.175. Düz el örme makinesinde Yarım kayık(iğneler karşılıklı) pozisyon ne demektir, açıklayınız?

C.175. Arka plakanın iğneleri ile ön plakanın iğneleri karşılıklı gelecek şekilde, arka plakanın sola kayık pozisyonudur. Bu pozisyona yarım kayık (iğneler karşılıklı) pozisyon denir. Pozisyonda iğneler karşılıklı geldiğinden ön ve arka plakadaki iğneler aynı anda örgüye kalkamaz. Çarpışır ve kırılır. Örgü şekline göre bazı iğnelerin önde bazı iğnelerin sadece arkada çalışması için kullanılır.

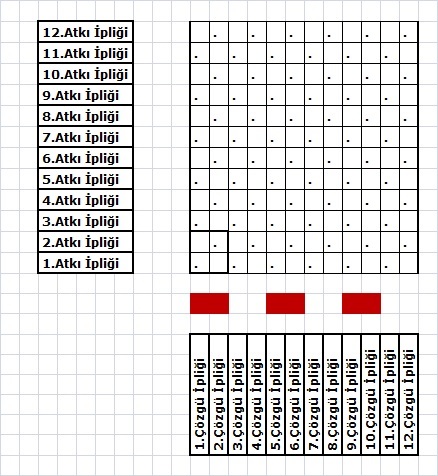

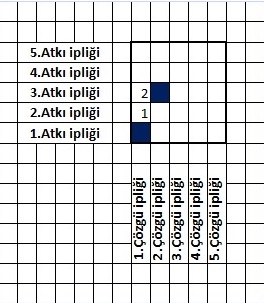

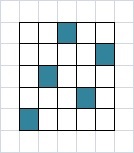

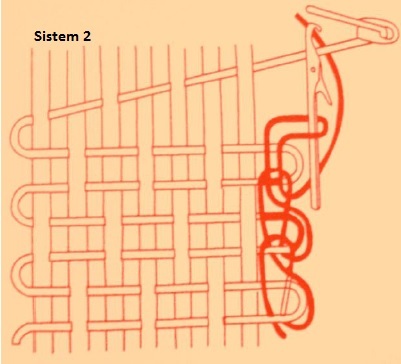

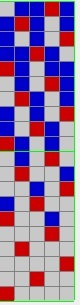

S.176. Düz el örme makinesinde Yarım kayık(iğneler karşılıklı) pozisyonun şeklini çiziniz?

C.176.

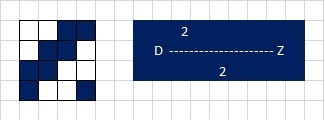

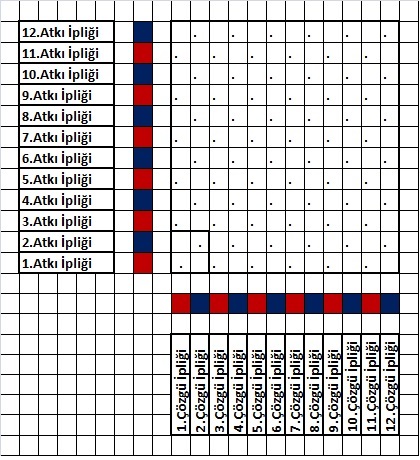

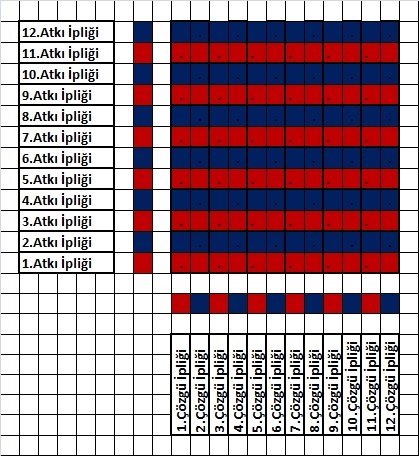

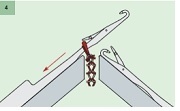

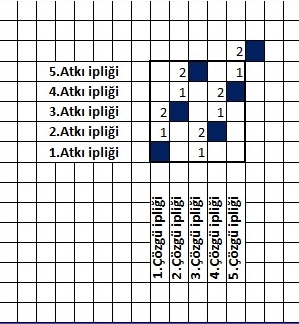

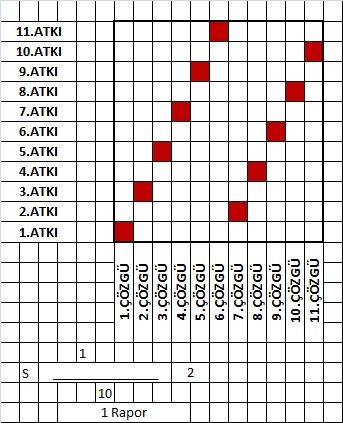

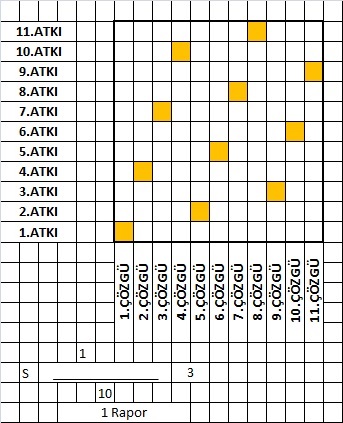

S.177. Düz el Örme makinesinde Transfer pozisyonu varmıdır, eğer yoksa ise nedendir, açıklayınız?

C.177. ilmek transferi el ile yapılmaz. İğnelerin transfer dilleri olması gerekir. Sadece elektronik düz örme makinelerinde kullanılır.

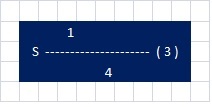

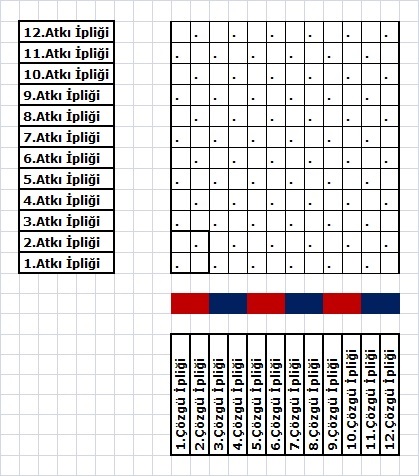

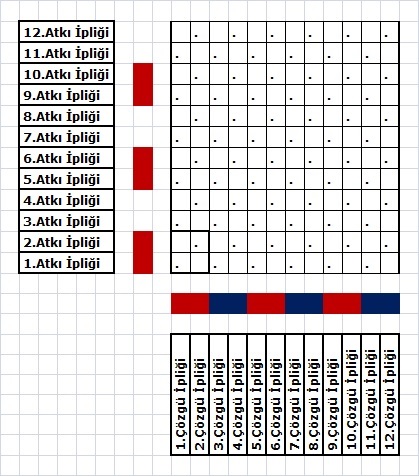

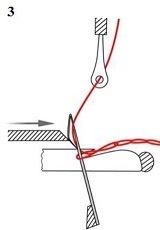

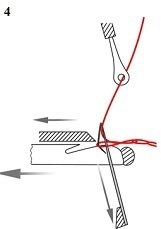

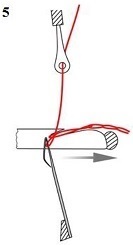

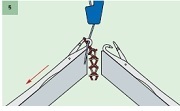

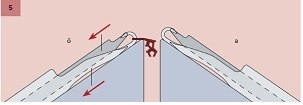

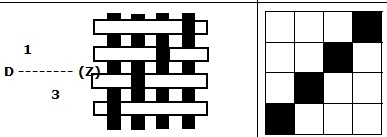

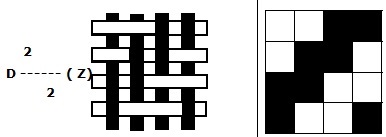

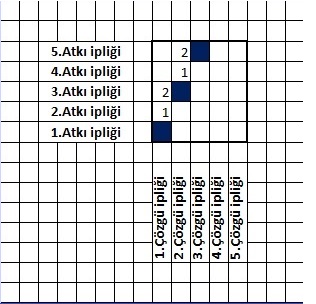

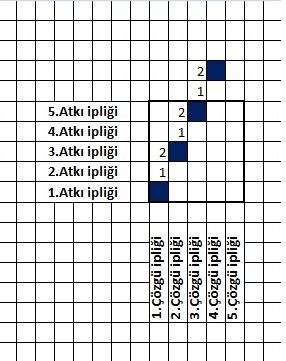

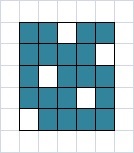

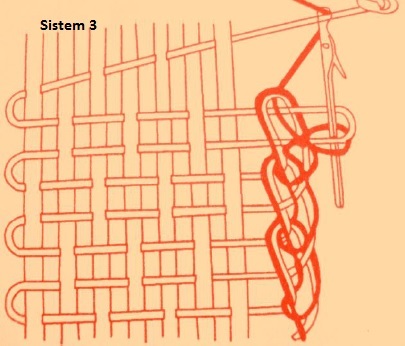

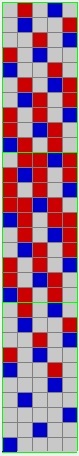

S.178. Elektronik Düz örme makinelerinde Transfer pozisyonunun şeklini çiziniz?

C.178.

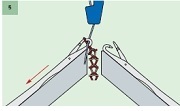

S.179. Düz el Örme makinesinde Örgü Başlangıcı ne demektir, açıklayınız?

C.179. Örme işlemine ilk başlandığında uygulanan tekniktir. Örgü başlangıcı sırasında tarak ve tel takılır. Daha sonra sökülmez örgü (kaytan) yapılır. Örgü başlangıcının sökülmemesi ve düzgün olması için örme işleminin başlangıcında uygulanır. Makine üzerinde ilmeğin ilk oluştuğu bölümdür. Örme işlemine başlamadan önce her örgü çeşidi için bu işlem uygulanır. Kaytan, torba çelikler çapraz kapatıldığı için önce bir plakadaki iğnelerde ilmek oluşturur, sonra diğer plakadaki iğnelerde ilmek oluşturur. Yani aynı anda iki plakada ilmek oluşturmaz. Kafanın gidiş yönüne ve torba çeliklerin kapatılış şekline göre sırayla ilmek oluşturur.

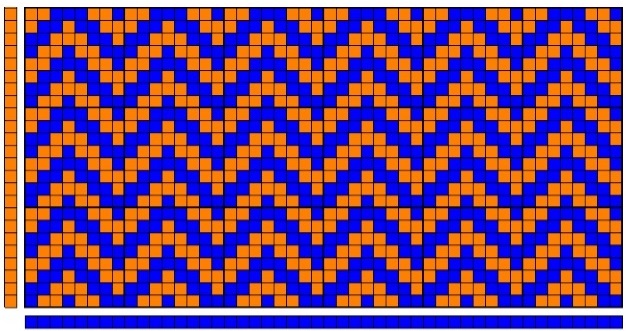

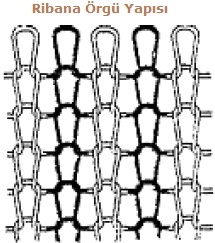

S.180.Örmecilikte Lastik örgü ne demektir, açıklayınız?

C.180. Lastik örgüler ürün başlangıcında kullanılan örgülerdir. Genellikle yapılacak ürünün kol uçlarında etek uçlarında, yakalarda ve bantlarda kullanılır. Özelliği, esneme kabiliyetinin fazla olmasıdır. Ürünün başlangıcında, ürünün etek ucunun marullaşarak çabuk deforme olmasını engeller. İsteğe bağlı olarak sadece lastik örgüden oluşan ürünlerde vardır. Spor giyimde tercih edilen bir örgü türüdür. Lastik örgüler 1x1, 2x1 ve torba olarak çeşitlilik gösterirler. Lastik örgülerden esinlenerek fitilli örgülerde yapılmaktadır.3x3, 3x2, 4x4, 5x2 gibi

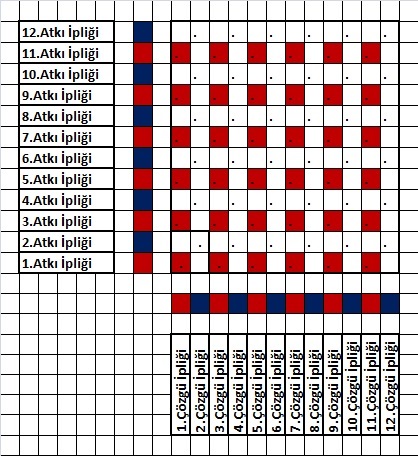

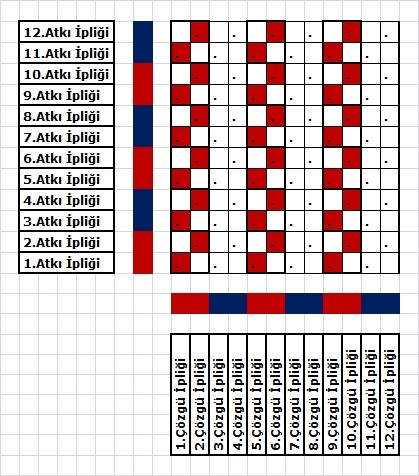

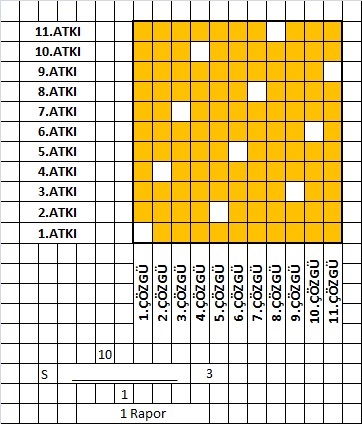

S.181. Örmecilikte 1x Lastik örgü ne demektir, açıklayınız?

C.181. Bir iğne çalışırken diğer iğne çalışmaz. Bunun sağlanması için bir uzun ayak, bir kısa ayak şeklinde iğne düzeni yapılır. Ön plaka için yapılan bu düzen, arka plaka için tam tersi şeklinde hazırlanır. Böylece çalışan iğnenin karşısına çalışmayan iğnenin gelmesiyle kumaşta boyuna yollu bir görüntü elde edilir. Örme işlemini sağlamak için iğne düzeni, ön plaka için 1 kısa ayak iğne, 1 uzun ayak iğne şeklinde; arka plaka için 1 uzun ayak iğne, 1 kısa ayak iğne şeklinde yapılmalıdır. Eğer uzun ve kısa ayak iğne kullanılmıyorsa, firketeleri kullanarak (iterek) aynı düzen sağlanmaktadır.

S.182. Örmecilikte 1x1 Lastik Örgüyü yapmak için işlem sırasını anlatınız?

C.182.

1-Kullanacak iplik çardaktan ve mekikten geçirilir.

2-Jakar pozisyonu iğneler kafa kafaya gelecek şekilde ayarlanır. Bunu yaparken jakar kolu yukarı doğru kaldırılır.( İğnelerin yukarıda olmadığından emin olunmalıdır)

3-Kafayı sola getirerek başlama yapılarak tarak takılır.( Başlangıç ayarını sıkılır. Tarak ve ağırlıklar ortalanmalıdır)

4-Kaytan atılır.( Başlangıç ayarı açılır. Çelikler çapraz kapatılır )

5-Ayar lastik ayarına alınarak örme işlemine devam edilir.( Kaytandan sonra ayar açılır.)

6-1x1 lastik örgüyü örülür.( Jakar Pozisyonu korunur.)

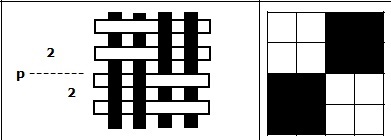

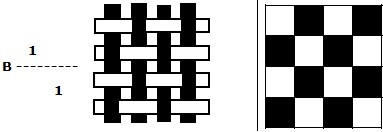

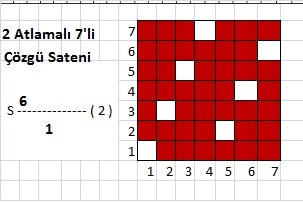

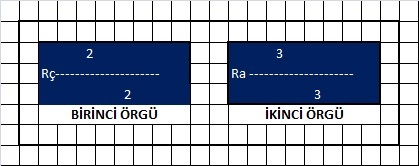

S.183. Örmecilikte 2x1 Lastik örgü ne demektir, açıklayınız?

C.183. İki iğne çalışırken diğer bir iğne çalışmaz. Bunun sağlanması için iki uzun ayak, bir kısa ayak şeklinde iğne düzeni yapılır. Fakat kafanın giriş ve çıkış iğnesinin örme işlemini kaçıksız sağlayabilmesi amacıyla iğne düzeni, ön plaka için 1 uzun ayak iğne, 1 kısa ayak iğne, 1 uzun ayak iğne şeklinde; arka plaka için 2 uzun ayak iğne, 1 kısa ayak iğne şeklinde yapılmalıdır. Eğer uzun ve kısa ayak iğne kullanılmıyorsa, firketeleri kullanarak (iterek) aynı düzen sağlanır.

S.184. Örmecilikte 2x1 Lastik Örgüyü yapmak için işlem sırasını anlatınız?

C.184.

1-Kullanacak iplik çardaktan ve mekikten geçirilir.

2-İğne pozisyonu ön plakada bir uzun ayak bir kısa ayak bir uzun ayak şeklinde, arka plakayı iki uzun bir kısa ayak şeklinde ayarlanır.( Firketeleri doğru itilmelidir.)

3-Plakayı sağa bir jakar kırık pozisyona getirilir.( Jakar hareket kolunu aşağıya doğru bir kademe itilir.)

4-Kafayı sola getirerek başlama yapılır ve tarak takılır.( Başlangıç ayarını sıkılır. Tarağı ve ağırlıkları ortalanmalıdır.)

5-Kaytan atılır.( Başlangıç ayarı açılır. Çelikler çapraz kapatılır).

6-Ayar lastik ayarına alınarak örme işlemine devam edilir. ( Kaytandan sonra ayarın açılması gerektiği unutulmamalıdır.).

7-Plaka başlama pozisyonuna (örgü pozisyonuna) getirilir.( Jakar kolu yukarı bir kademe kaldırılır.)

8-2X1 lastik örgü örülür.( Kafanın örgü alanından çok fazla dışarı çıkmamasına dikkat edilir.).

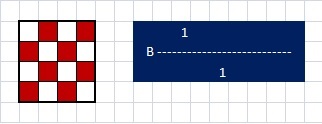

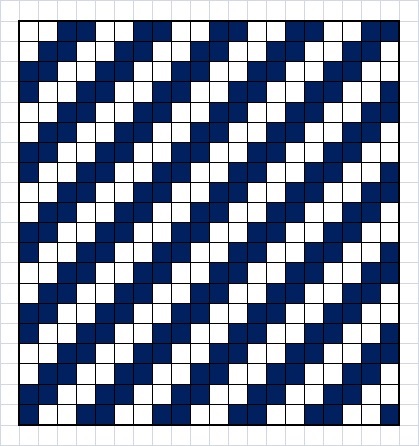

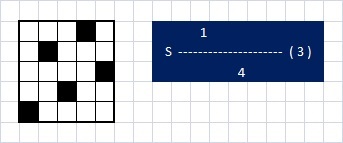

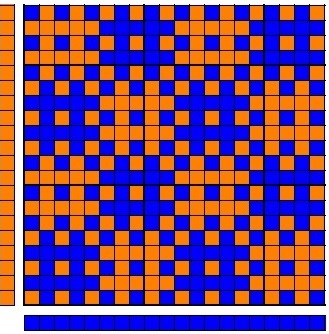

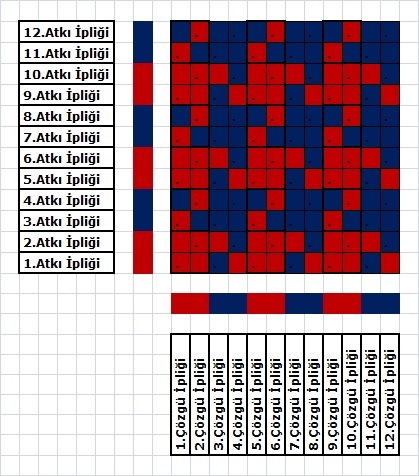

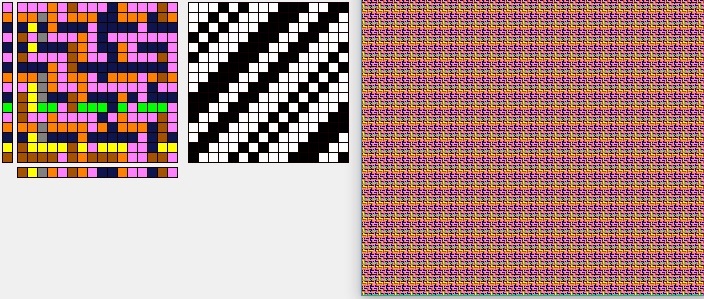

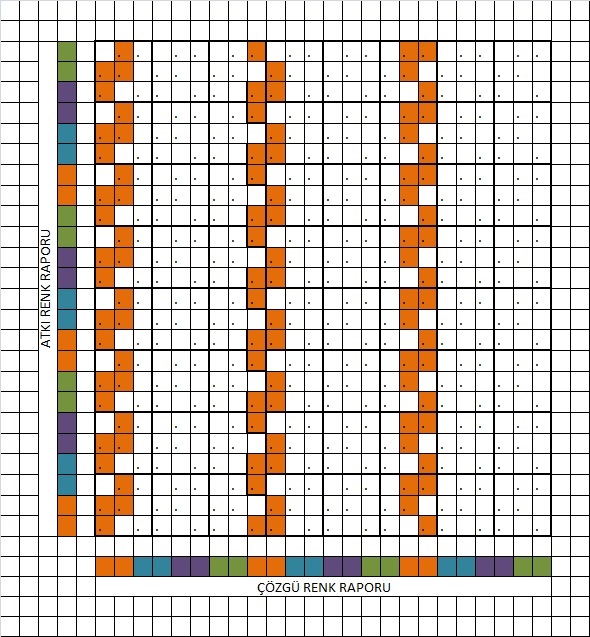

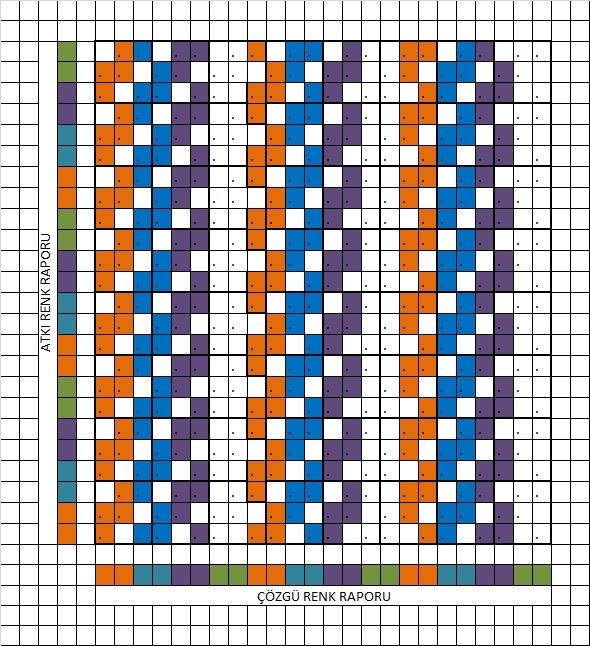

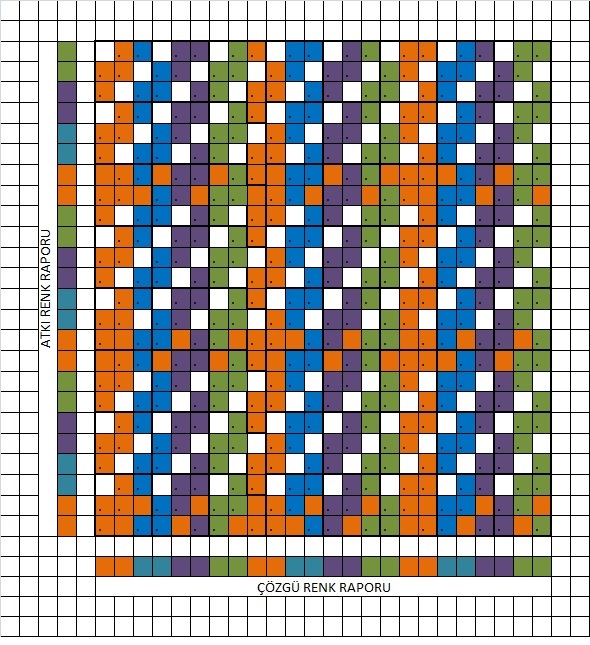

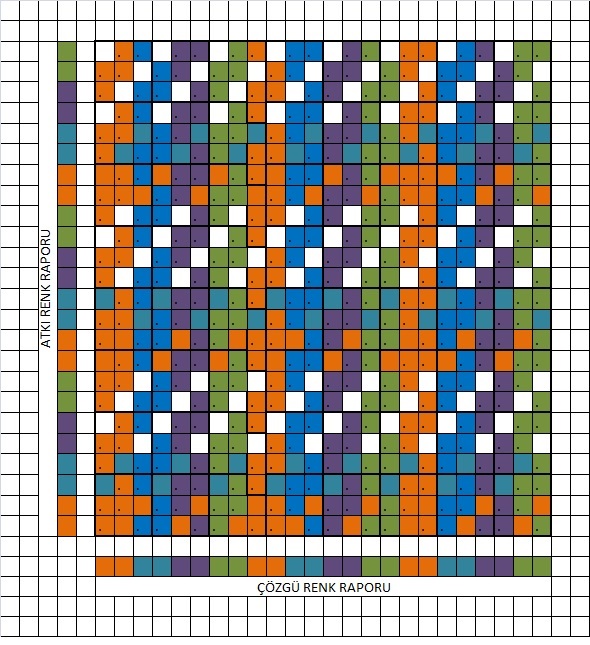

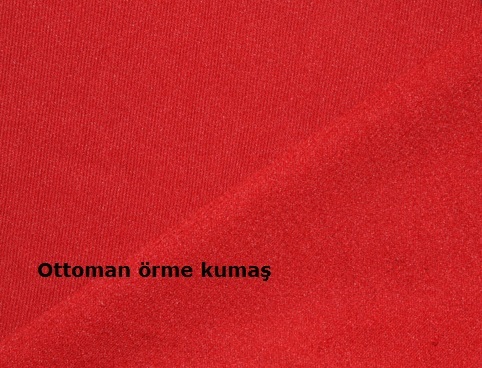

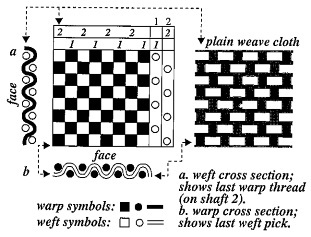

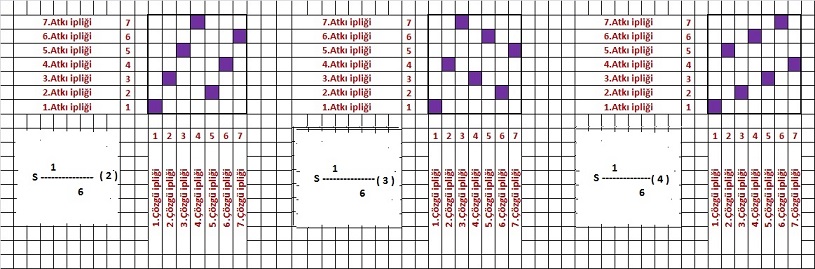

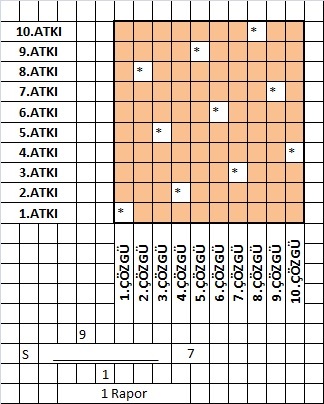

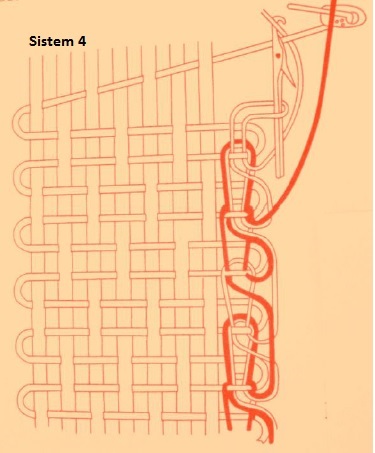

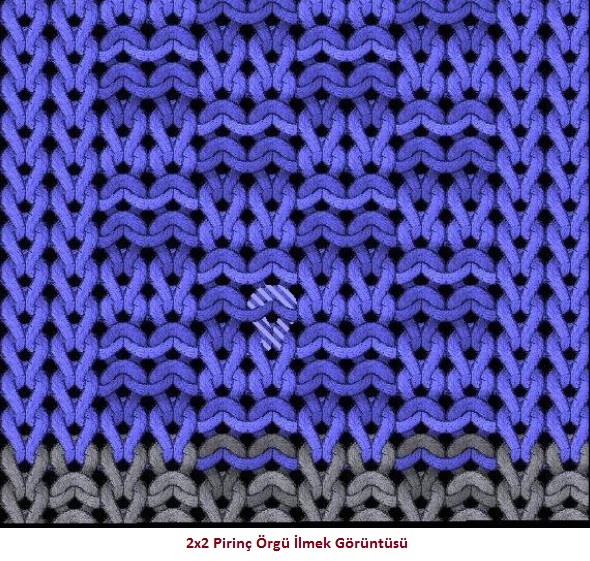

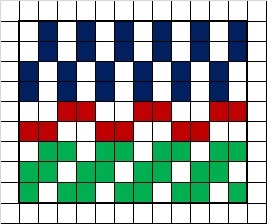

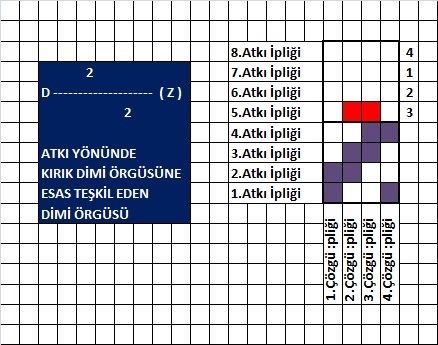

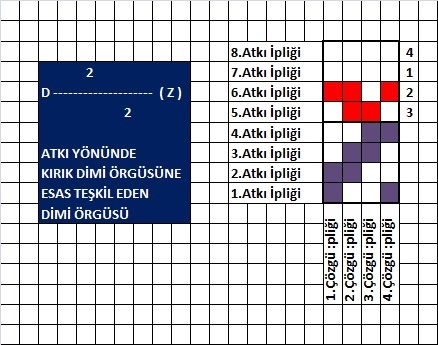

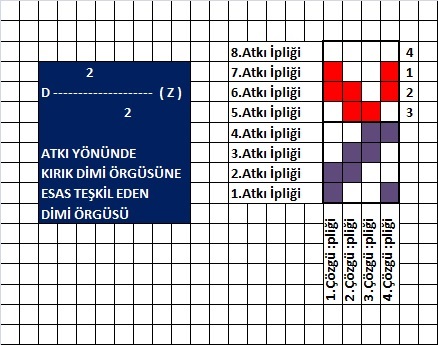

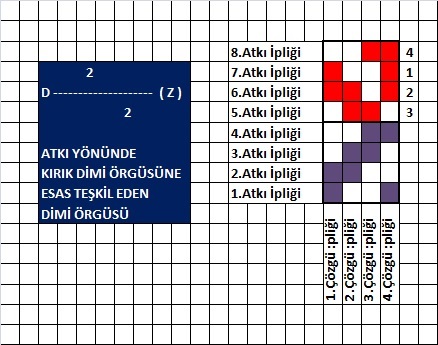

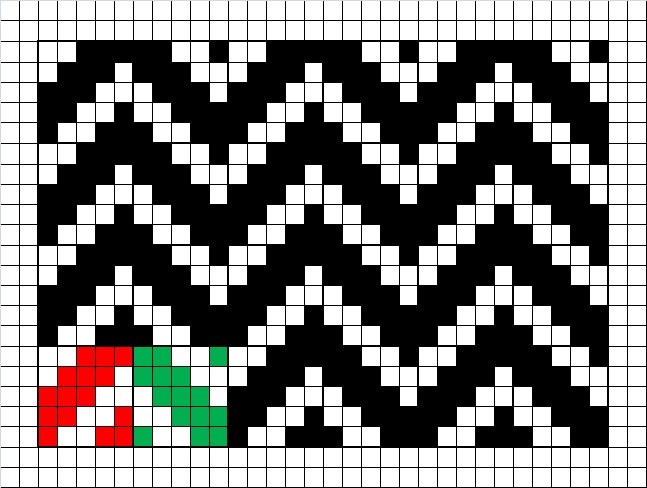

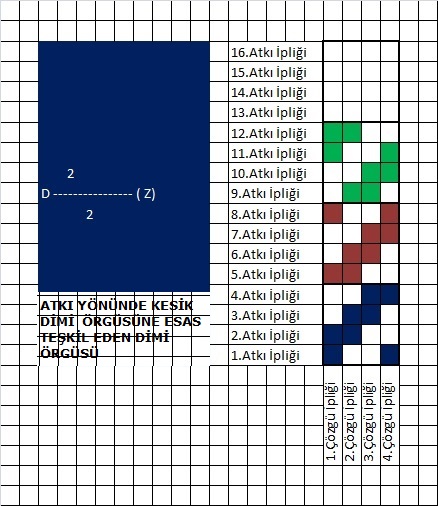

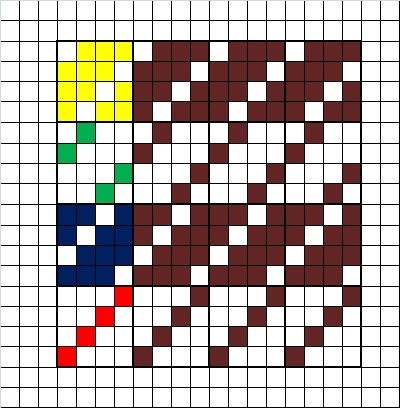

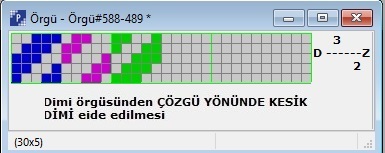

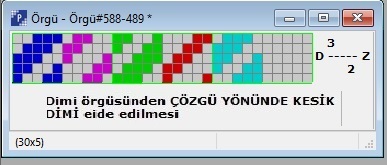

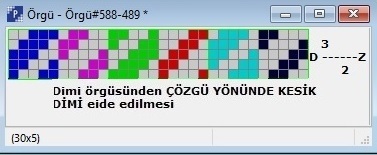

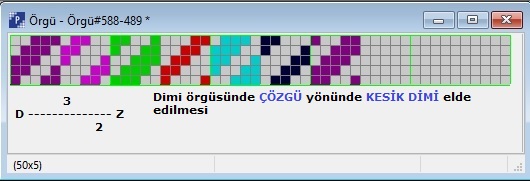

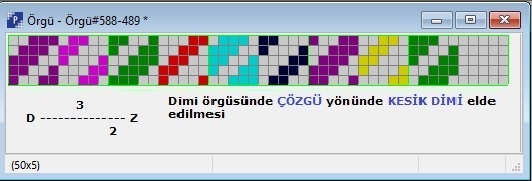

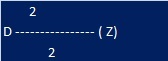

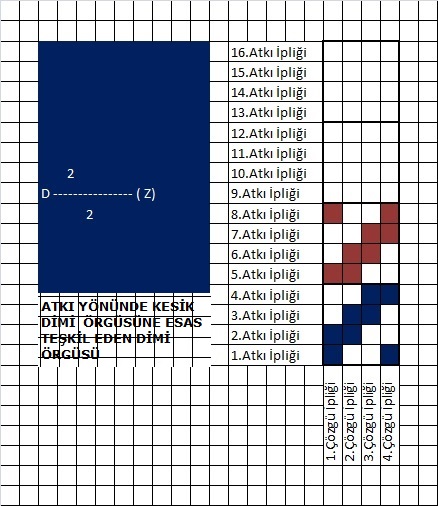

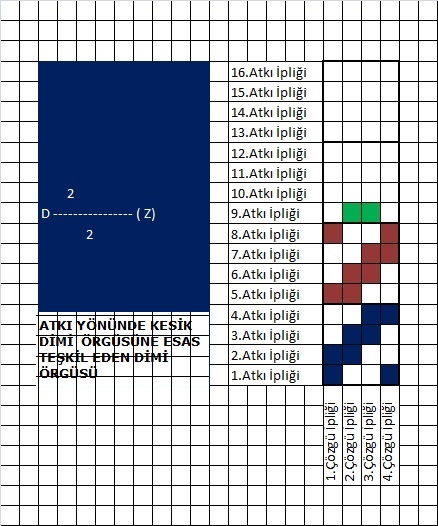

S.185.Aşağıda görülen lastik örgünün çeşidi nedir ?

C.185.Bu lastik örgü 2 x1 ‘dir.

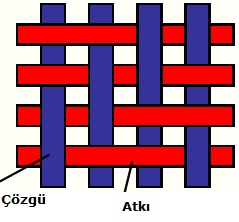

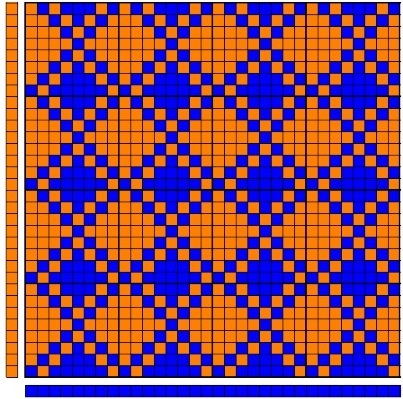

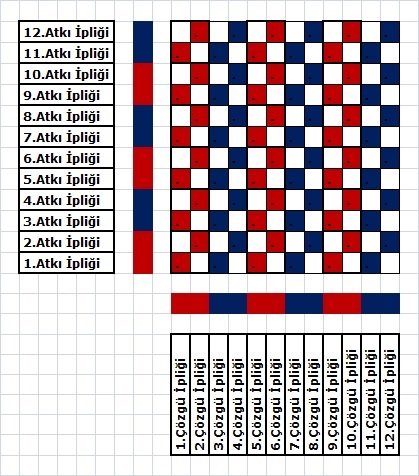

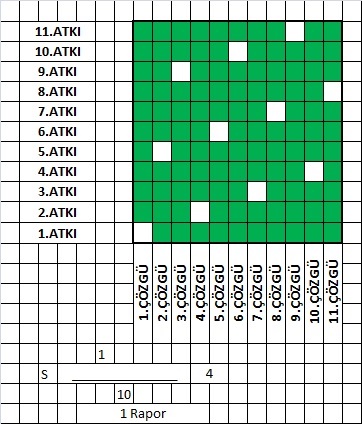

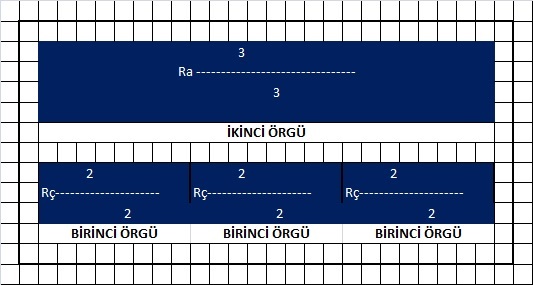

S.186. Örmecilikte Torba Lastik örgü ne demektir, açıklayınız?

C.186. Çalışılacak olan iğne alanındaki, arka plaka tüm iğnelerinin yarım sıra ördükten sonra, dönüşte ön plaka tüm iğnelerinin yarım sıra örülmesi işleminin tekrarıyla oluşan örme yüzeyidir. Torba şeklinde içi boş bir görüntü sergiler.

S.187. Örmecilikte Torba Lastik Örgüyü yapmak için işlem sırasını anlatınız?

C.187.

1-Kullanacak iplik çardaktan ve mekikten geçirilir.

2-Jakar pozisyonu başlama pozisyonuna getirilir.( İğnelerin yukarıda olmadığından emin olunmalıdır.)

3-Kafayı sola getirerek başlama yapılıp tarak takılır.( Başlangıç ayarı sıkılır. Tarak ve bu tarağa takılan ağırlıkların ortalandığından emin olunmalıdır)

4-Çelikler çapraz kapatılarak ve ayar lastik ayarına alınır. Örme işlemine devam edilir.( başlangıç ayarının açılması unutulmamalıdır.) 5-Torba lastik örülür.(Çelikler çapraz kapatılır)

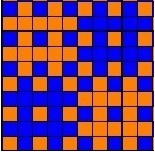

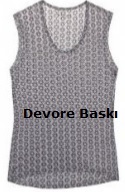

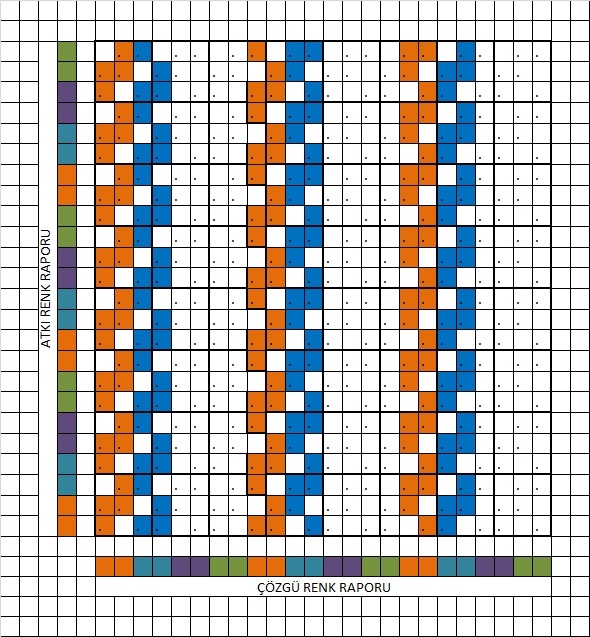

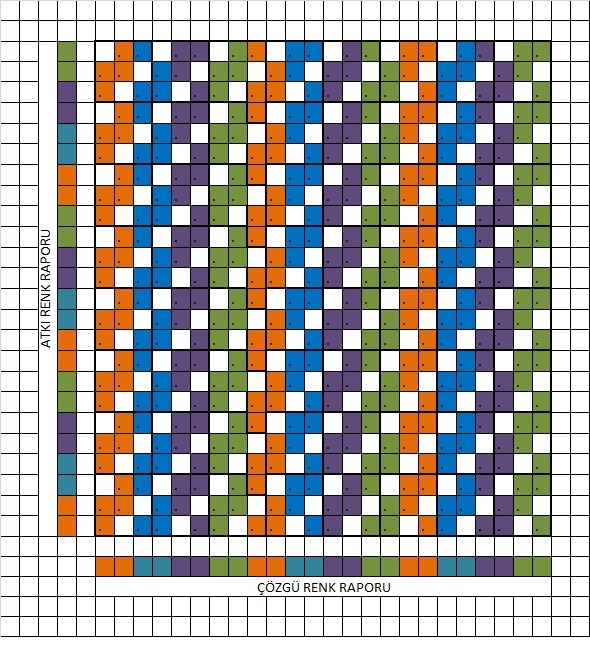

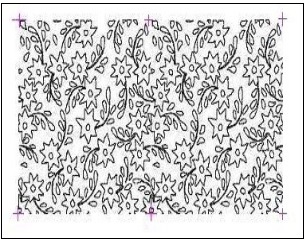

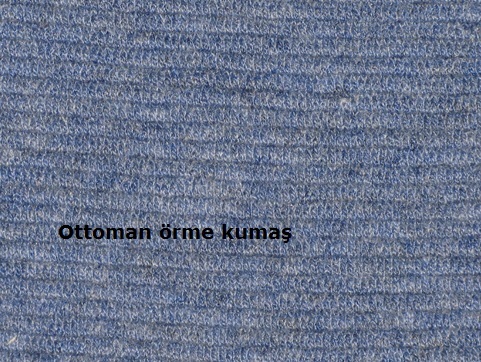

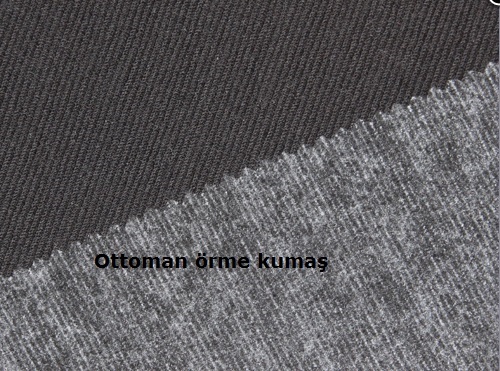

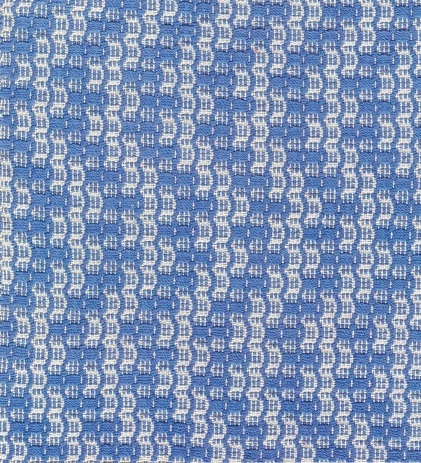

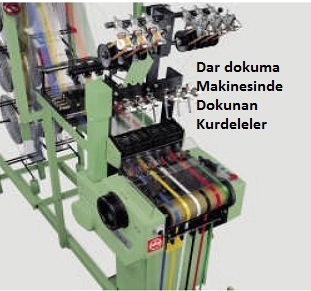

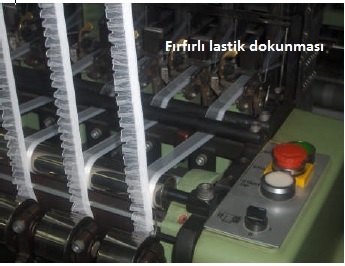

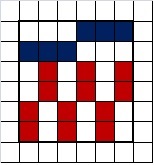

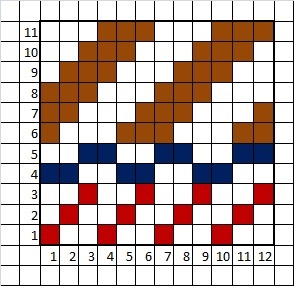

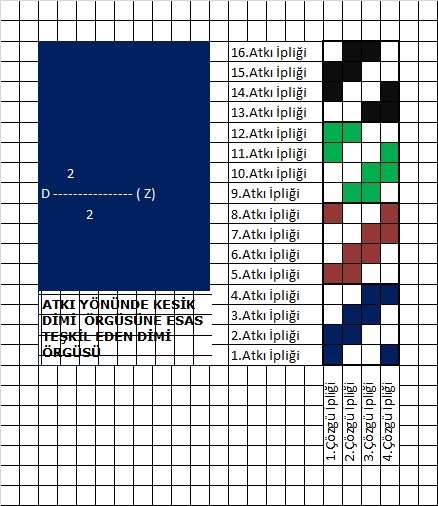

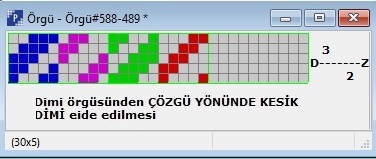

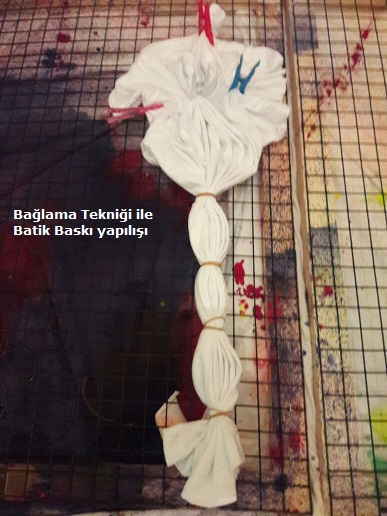

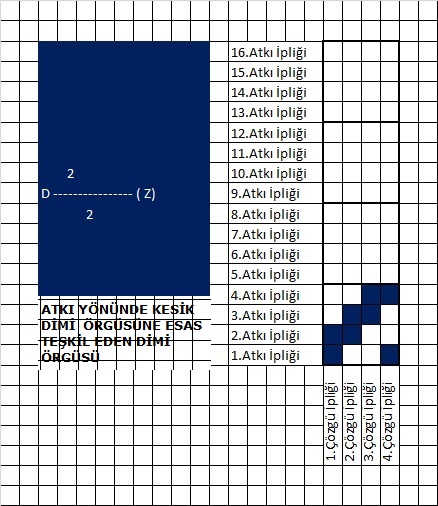

S.188.Aşağıdaki fotoğrafta hangi lastik türü kullanılmıştır.

C.188.Torba Lastik.

S.189.Örmecilikte Düşürme tekniği ne demektir, açıklayınız?

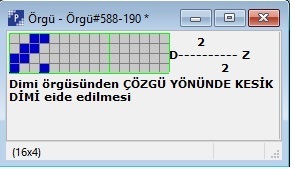

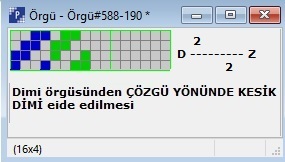

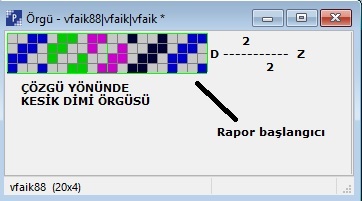

C.189. Aynı lastik kullanılmak kaydıyla birden fazla örme parçanın çalışılması sırasında örülecek örme parçaların birbirinden ayrılmasını sağlamak için uygulanan tekniğe örgü düşürme tekniği denir. Yapılan bir örgüden sonra yeni bir örgü başlangıcı yapmamak, yeni örme parçası için başlamada tarak takmamak amacıyla kullanılır. Düşürme tekniği ile zamandan, iplikten ve emekten tasarruf ederek seri çalışma imkânı bulunur. Tüm örme parçalarının örme işlemi bittikten sonra, örgü düşürme tekniği uygulanan yerlerden parçaların birbirinden ayrılması sağlanır. Düşürme teknikleri çeşitlilik gösterebilir. Fakat amaç hepsinde aynıdır. Tekniğe, tek plakada uygulanıyorsa tek taraflı düşürme tekniği, iki plakada da uygulanılıyorsa çift taraflı düşürme tekniği denir

S.190.Örmecilikte Düşürme Tekniğini Uygulamak için işlem sırasını anlatınız?

C.190. 1-Kullanacak iplik çardaktan ve mekikten geçirilir. 2-Jakar pozisyonu iğneler kafa kafaya gelecek şekilde ayarlanır. Bunu yaparken jakar kolu yukarı doğru kaldırılır.(İğnelerin yukarıda olmayacaktır.) 3-Kafa sola getirilerek başlama yapılır ve tarak takılır.(başlangıç ayarı sıkılmalıdır. Tarağı ağırlıklar ortalamalıdır.) 4-Ayar lastik ayarına alınarak örme işlemine devam edilir.(Kaytan’dan sonra ayar açılacaktır.) 5-1x1 lastik örgü örülür.( Jakar pozisyonu korunmalıdır.)

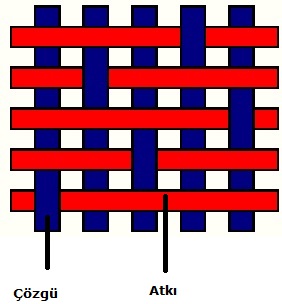

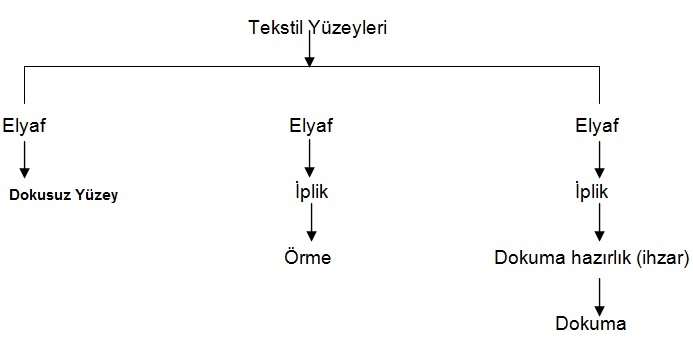

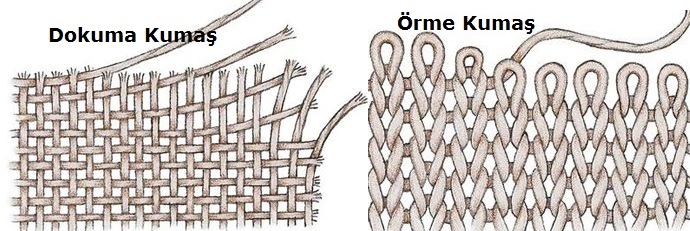

S.191.Örmecilik ne demektir, açıklayınız?

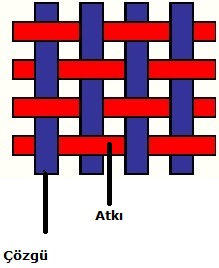

C.191. İpliklerin tek başına ya da topluca (çözgüler halinde) örücü iğne ve yardımcı elemanlar vasıtasıyla ilmekler haline getirilmesi, bunlar arasında da yan yana ve boylamasına bağlantılar oluşturulması ile bir tekstil yüzeyi elde etme işlemine örmecilik adı verilir.

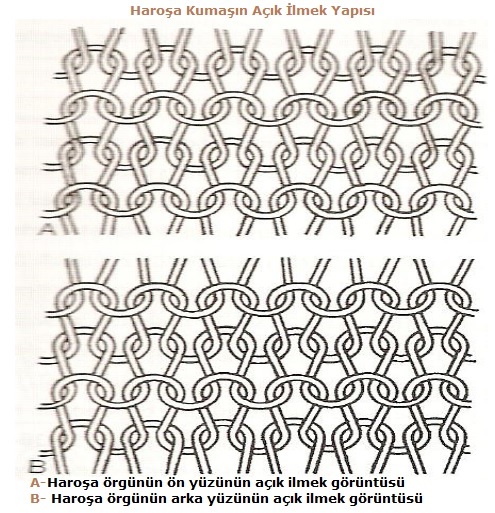

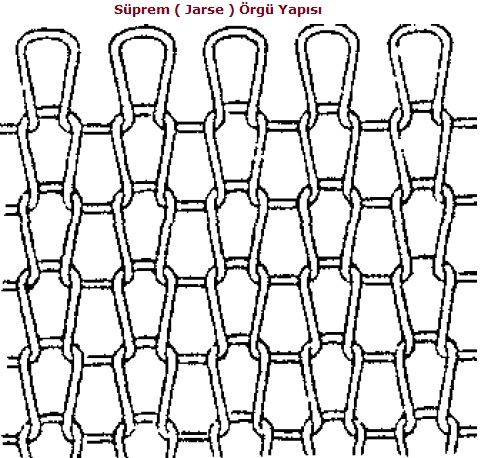

S.192. Örme kumaş ne demektir, açıklayınız?

C.192.Bir ipliğe özel iğneler yardımıyla ilmek şekli verilerek bu ilmeğin kendinden önceki ve sonraki ile yanlarındaki ilmeklerle bağlantı yapması sonucunda bir yüzey oluşturmasıyla elde edilen kumaşa örme kumaş adı verilir

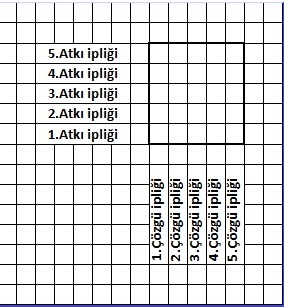

S.193. Tek katlı örme kumaşlar kaç iğe gurubu ile yapılır?

C.193. Tek katlı kumaşlar tek iğne grubu kullanılarak üretilen atkı örme kumaşlardır.

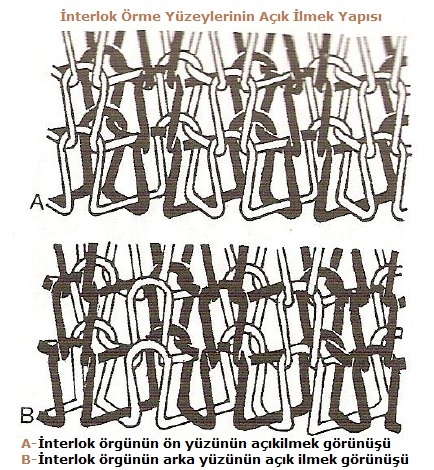

S.194. Çift katlı örme kumaşlar kaç iğe gurubu ile yapılır?

C.194. Çift katlı kumaşlar rib (ribana) veya interlok (bu şekilde kumaşın doğal esnekliği azalır) düzeninde yerleştirilen iki iğne grubu kullanılarak üretilen kumaşlardır. Çift katlı kumaşlar jakarlı veya jakarsız olabilir.

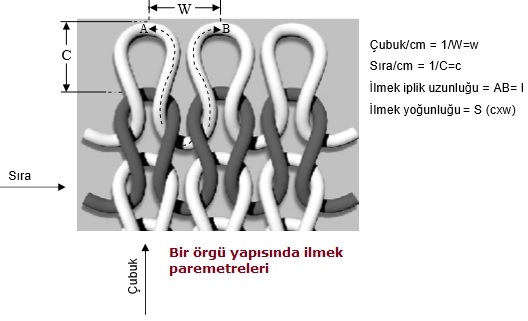

S.195. İlmek sırası ne demektir, açıklayınız?

C.195. İlmek sırası, kumaşın eni boyunca oluşturulan bir ilmek sırasıdır. Sıralar kumaşın uzunluğunu belirler ve birim uzunlukta (cm) yer alan sıra sayısı olarak ölçülür.

S.196. İlmek çubuğu ne demektir, açıklayınız?

C.196. İlmek çubuğu, kumaşın boyu boyunca uzanan bir ilmek çubuğudur. İlmek çubukları kumaşın enini belirler ve santimetrede (cm) yer alan çubuk sayısı olarak ölçülür.

S.197. İlmek yoğunluğu ne demektir, açıklayınız?

C.197. İlmek yoğunluğu, birim alanda yer alan ilmek sayısıdır (ilmekler/cm2) ve kumaş alanını belirler.

S.198. İlmek iplik uzunluğu ne demektir, açıklayınız?

C.198. İlmek iplik uzunluğu, bir ilmekteki iplik miktarıdır. İlmek iplik uzunluğu tüm örme kumaşlar için en baskın faktördür.Atkı örmeciliğinde genelde iğne başına düşen ortalama iplik miktarı olarak belirlenir. Çözgü örmede ise bir ilmek sırası için ortalama iplik miktarıdır

S.199.Örmecilikte Üst yatırım ne demektir, açıklayınız?

C.199. Üst yatırım, yatırım raylarının (tarakların) iğnelerin kanca tarafında yaptıkları yanal harekettir. Bu hareket genel olarak bir iğne aralığı ile sınırlandırılır. Kumaş yapısı içinde bir ilmekte üst yatırım olarak adlandırılır.

S.200. Örmecilikte Alt yatırım ne demektir, açıklayınız?

C.200. Alt yatırım, yatırım raylarının iğnelerin arka kısımlarında yaptıkları yanal harekettir. Bu hareket sadece mekanik koşullar ile sınırlıdır. Alt yatırım çözgü örme kumaş yapısında birbirini takip eden sıralarda yer alan ilmekler arası bağlantıdır.

S.201. Örme yüzeyler, ilmek oluşum tipine göre kaça ayrılır, nelerdir ?

C.201. 1-Atkılı örme (Atkılı örme sistemli makineler) 2- Çözgülü örme (Çözgülü örme sistemli makineler)

Örme Teknolojisi Soruları 4

S.153. Düz el örme makinesinde Torba çeliklerinin görevi nedir, anlatınız?

C.153. Torba Çelikler: İğneleri örgüye sokmaya yarayan çeliklerdir. Makinenin markasına ve özelliğine göre kullanılan iğnelerde çeşitli çalışma şekilleri vardır.

Makinede tek tip iğne diziliyse, torba çelikler iki pozisyonda çalışır.

1-Torba çelikler tam açık pozisyona getirilir. Bu durumda makine üzerinde bulunan bütün iğneler çalışır.

2-Torba çelikler tam kapalı pozisyona getirilir. Bu durumda makine üzerindeki bütün iğneler çalışmaz. Kafa hareket etse de iğneler ilmek oluşturmaz,

Makinede iki tip iğne (uzun ayak ve kısa ayak) kullanılıyorsa, torba çelikler üç pozisyonda çalışır.

1-Torba çelikler tam açık pozisyona getirildiğinde, makine üzerinde bulunan bütün iğneler çalışır. ( kısa ayak ve uzun ayak )

2-Torba çelikler yarıma alındığında, sadece makinede dizilmiş olan uzun ayaklı iğneler çalışır. Kısa ayak iğneler çalışmaz.

S.154. Düz el örme makinesinde Ay Çeliğinin görevi nedir,açıklayınız ?

C.154. Ay Çeliği: Kafanın hareketi sonucu iğnelerin örme esnasında yukarıya sıçramasını engelleyen çeliktir. İğne yukarıya fazla çıkarsa, kafanın hareketi sonucu karşı plakadaki iğnelerle çarpışarak kırılmalara neden olabilir. Ay çeliği, iğnelerin örme esnasında iğne yolundan çıkarak kırılmasını engeller.

S.155. Düz el örme makinesinde kayık çeliğinin görevi nedir, açıklayınız?

C.155. Kayık Çeliği: Noppen çeliğine ve torba çeliğe yataklık yapar. Çeliklerin yıpranmasını önler. İğneler örme esnasında torba çelikten çıkarak yoluna devam eder. Bu arada iğnelerde titreşimler olur, bu da örgü yüzeyinde bozukluklara neden olabilir. Bu titreşimi önleyen, iğnenin daha sağlıklı çalışmasını sağlayan kayık çeliğidir. Adını görünümünden almıştır.

S.156. Düz el örme makinesinde Noppen çeliğinin görevi nedir, açıklayınız?

C.156. Noppen çeliği: Kafanın üstünde toplam dört tane noppen mandalı bulunmaktadır. Bu mandallardan verilen komutlara göre kafa iç çeliğindeki noppen çeliği harekete geçer. Bu çelikler birbirleriyle bağlantılıdır. Noppen mandallarından ikisi küçük noppen mandalıdır. Küçük noppen mandalı devreye girdiğinde (hangi plakada ise) yarım sıra ilmek oluşturur, yarım sıra ilmeğin üzerine iplik atar ve bekletir. Bu nedenle en fazla bir sırada bir örme işlemi yapılmalıdır. Büyük noppen mandalı devreye sokulduğunda ise bir plakadaki ilmeğe noppen yapar, aynı anda diğer plakadaki ilmeğin üzerine yeni bir ilmek oluşturur. Noppen “askı” demektir. Yani, kafanın hareketi sonucu ilmek oluşmaz, sadece iğnenin başında bulunan ilmeğin üzerine iplik atar ve bekletir.

S.157. Düz el örme makinesinde Gövde çeliğinin görevi nedir, açıklayınız?

C.157. Gövde Çeliği; Kafa iç çeliklerinde boşluk oluşmaması için kullanılan düz metal parçadır. Boşluğu doldurmada kullanılır. Hiç bir işlevi yoktur.

S.158. Düz el örme makinesinde Mekik ve mekik yayının görevi nedir, açıklayınız?

C.158.Mekikler ve mekik yayı: Örme esnasında kullanılan en önemli elemanlardan biridir. Örgünün gerçekleşmesini sağlar. Kafanın hareketi sonucu ipliğin, iğnenin ağzına verilmesini sağlayarak ilmek oluşumunun gerçekleştirilmesine yardımcı olur. Kafa ile birlikte hareket eder, kafa olmadan tek başına bir anlam taşımaz. Düz el örme makinelerinde genelde düz mekik kullanılır. Mekikler, kafa iç çeliklerine verilen komutlara göre iğne ağzına iplik besleyen elemanlardır. Düz el örme makineleri tek sistemli makinelerdir. Aynı anda sadece bir mekik çalışabilir. Yani kafanın 1 sıra gidişinde 1 ilmek sırası örülür. Mekikler plakalara bağlı mekik rayları üzerine takılır ve bu raylar üzerinde hareket eder. Düz el örme makinelerinde bir önde bir arkada olmak üzere toplam iki tane mekik rayı vardır. Buna bağlı olarak da iki tane mekik takılabilir.

S.159. Düz el örme makinesinde Fırçaların görevleri nedir, açıklayınız?

C.159.Fırçalar: Kafanın üzerinde bulunan fırçaların görevi, örme esnasında iğnelerin dillerinin açılmasını sağlayarak ilmek oluşumuna yardımcı olmaktır. Diğer yandan da iğne ve plaka üzerinde bulunan fazla tüyleri ve tozları temizler. Düz el örme makinelerinde iki tane fırça bulunmaktadır. Biri ön plakadaki iğne dillerine, diğeri arka plakadaki iğne dillerine hareket verir. Makinedeki sistem sayısı ile orantılıdır.

S.160. Düz el örme makinesinde mekik tulumbasının görevleri nedir, açıklayınız?

C.160. Mekik Tulumbası ( Mekik değiştirme mekanizması ) ; Mekiklerin alınıp bırakılmasına yarayan mekanizmadır. Tulumbaya benzediği için mekik tulumbası denilmektedir. Hareket ettiren kola tulumba kolu denilmektedir.) Kafanın sol tarafındaki koldur. Bu kol sayesinde mekikler istenildiği zaman alınır, istenildiği zaman bırakılır.

S.161. Düz el örme makinesinde Jakar kırma kolunun görevleri nedir, açıklayınız?

C.161. Jakar Kırma Kolu: Ön ve arka plakadaki iğnelerin birbirleriyle çakışarak kırılmalarını önlemeye yarayan mekanizmadır. Yapılacak örgünün özelliğine göre örgüye başlamadan önce veya örme esnasında iğnelerin karşılıklı veya çapraz pozisyona getirilmesine yarayan kaydırma koludur. Kısacası, arka plakanın ön plakaya oranla hareket ederek farklı örgü yüzeylerinin oluşması sağlanır. Yani, ilmekler arka plakanın hareket etmesiyle örgü yüzeyi üzerinde farklı şekil alır. Jakar kırma mekanizması ile ilmeklerin kaydırılarak hareketleriyle elde edilen örgü yüzeylerine plaka kaydırmalı desenler denir. Arka plaka ancak birer birer kaydırılabilir. Çünkü her makinenin kendi bünyesinde jakar kırma mekanizma tur sayısı vardır. Makine inceliği tur sayısının belirlenmesinde etkendir. Her makine kendi bünyesinde kayabilen bir jakar dişlisine sahiptir. Dişli bir kol yardımı ile çevrilerek hareket ettirilir. Dişli sayısı kaydırma sayısını belirler.

S.162. Düz el örme makinesinde Tarak ve Tarak telinin görevleri nedir, açıklayınız?

C.162. Tarak ve Tarak teli: Örme işlemine başlayabilmek örgü alanına ilmek kaptırabilmek için kullanılan yardımcı elemanlardır. İlk örme sırasında oluşan fiyonkların iki plaka arasına yerleştirilen ve tarak teli ile sabitlenen tarak sayesinde; fiyonklara ilmek formu verilmesine yani ilmek oluşumuna yardımcı olur. Taraklar numaralıdır. Makine numarasına göre değişir. Tarakların genişliği de çeşitlidir. Yapılacak örgünün genişliğine uygun tarak seçimi yapılmalıdır. Tarak aynı zamanda örgü başlangıcının düzgünlüğünü de sağlar. Örme işleminin gerçekleştirilmesindeki yardımcı elemanlardan biridir. Tarak telinin ise tek başına bir işlevi yoktur. Tarakla birlikte işlevini gerçekleştirir. Örgü başlangıcında tarağın içinden geçerek ilmekleri aşağıya doğru çeker. İnce ve uzundur. Tarağın genişliğine göre ayarlanabilir. Üzerinde ağırlık takılabilmesi için belirli aralıklarla delikler bulunur

S.163. Düz el örme makinesinde Aktarma iğnelerinin görevleri nedir, açıklayınız?

C.163. Aktarma iğneleri: Örme işleminde ilmeklerin yerlerinin değiştirilerek, çeşitli desenler yapılmasını sağlar. Örgüye geçilmeden önce kullanılacak makine numarasına uygun aktarma iğnesi seçilmelidir. Aktarma iğneleri iki bölümden oluşur. İlki aktarma iğnesinin tuttuğumuz demirden yapılmış bölümü, diğeri bu bölümün ucuna takılan ucu yuvarlak kısımdır.

S.164. Düz el örme makinesinde Aktarma iğnelerinin çeşitleri nedir, açıklayınız?

C.164.

1’li aktarma iğnesi,

2’li aktarma iğnesi

6'lı aktarma iğnesi şeklinde isimler alır.

Tek seferde ne kadar ilmekle aktarma yapılacaksa ona uygun aktarma iğnesi seçilir.

İki taraflı aktarma iğnesi: İlmekleri ön yataktan arka yatağa veya yan tarafa aktarmada, makine üzerinde keserek bitirme ve birleştirme dikişlerinde kullanılır.

İkili aktarma iğnesi: Aynı anda iki ilmek eksiltmek veya aktarmak için kullanılır. Diğer ucunda kroşe iğnesi bulunur.

Üçlü aktarma iğnesi: Aynı anda üç ilmek eksiltmek ve aktarmak için Kullanılır.

Altılı aktarma iğnesi: Aynı anda altı ilmek eksiltmek ve aktarmak için kullanılır.

S.165. Düz el örme makinesinde Tarağa takılan ağırlıklar vardır bunların görevleri nedir, açıklayınız?

C.165. Ağırlık: Örme işleminin gerçekleştirilmesindeki yardımcı elemanlardan biridir. İki parçadan oluşmaktadır. İlki, üzerine ağırlıkların konulacağı demir, uzun çubuk; diğeri ise üzerine yerleştirilen demir ağırlıklardır. Örgü başlangıcında kullanılan tarak ve tel takıldıktan sonra, tarağın alt kısmında bulunan deliklere takılır. Ağırlık takılırken, tarağı dengeleyecek bir şekilde takılmalıdır. Aksi takdirde çekim eşit olmaz. Bu da iğnelerin üzerinde ilmek yığılmaları olmasına neden olur. Eğer takılan ağırlık fazla ise örgüde patlamalar, yırtılmalar meydana gelir. Eğer az ise örgü yüzeyi istenilen ayarda olmaz.

S.166.Örmecilikte iplik parafinlenir nedendir ve özelliği nedir, anlatınız?

C.166. Parafin: Petrollerin ayrımsal damıtılması sırasında elde edilen, beyaz katı bir maddedir. Mum yapımında kullanılır. Aynı zamanda, mumlar gibi apre maddesi olarak kullanılır. Örme işleminin daha düzgün daha rahat ve verimli olarak gerçekleşmesi için nemlendirilerek, parafinlenerek veya bazı emülsiyonlar emdirilerek kaygan bir hale getirilmesi gerekir. Bu işlemlerin sonucunda ipliğin rahat hareket etmesi sağlanır, sürtünme kuvveti azaltılır ve iplik kopma ihtimali en aza indirilir. Parafinin sertliğini “penetrasyon” belirler. Sertliği 15–25 arasında olan parafinler pratikler kullanılır. Küçük rakamlar sert parafini ifade eder. Eğer salon sıcaklığı 30 C°’den fazlaysa sert parafinler kullanılmalıdır. Kullanılan parafinler daha sonraki işlemlerde kumaş üzerinden kolaylıkla uzaklaştırılabilen türden olmalıdır.

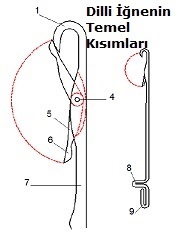

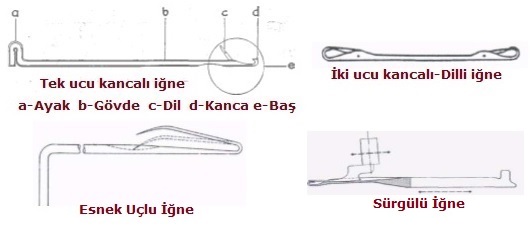

S.167.Dilli kancaların ( kroşe iğnesinin ) görevi nedir?

C.167. Dilli kancalar ( Kroşe iğnesi ):Kroşe iğneleri (dilli iğneler) bir kaç sıra kaçmış olan ilmeği yakalayıp örmek için kullanılan araçlardır. İlmek kaçığı ilmekleri, dilsiz kanca şeklindedir ve kaçan ilmeği yakalayıp örme yapmak için kullanılır.

S.168. Dilsiz kancanın ( kaçık iğnesinin ) görevi nedir?

C.168. Dilsiz kanca ( kaçık iğnesi ): Bir ucu kıvrık, sivri olarak yapılmış, diğer ucuna da aktarma iğnesi yerleştirilmiştir. Turuncu iğne olarak da bilinir. Çok işlevlidir. Kıvrık olan ucu makine üzerinde bulunan örgüdeki ilmek kaçığını alarak tekrar iğne başına geçirmede kullanılır.

S.169. İğne seçici tarağın görevi nedir?

C.169.İğne seçici tarak: Örgüye başlamadan önce, yapılacak örgünün özelliğine göre iğne seçimi yapmak için kullanılır. Tarağa benzer görünümü olduğu için adını buradan alır. İğne seçiminde kolaylık sağlar. Başka hiçbir işlevi yoktur.

S.170. Düz el örme makinesinde iğne düzeni ne demektir, açıklayınız?

C.170. Kısa ve uzun ayak iğneler yapılacak desende çalışırken iğne seçimini yapmak için kullanılır. Çelik tablasında bulunan çeliklerin yardımıyla iğnelerin iğne yolunu izlemesiyle desenlendirme yapılır. Yapılacak desene göre, plaka üzerinde örgü yapılacak alana iğneler uzun ve kısa ayak olarak dizilir.

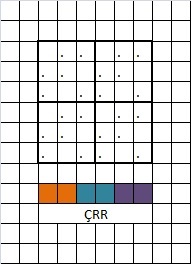

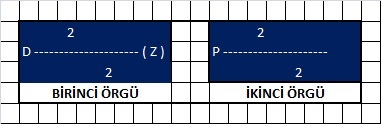

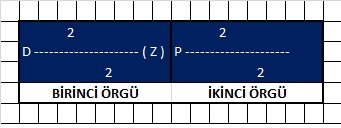

S.171. Düz el örme makinesinde 1x1 lastik örgü yapabilmek için iğneleri uzun ve kısa ayak şeklinde diziniz?

C.171.

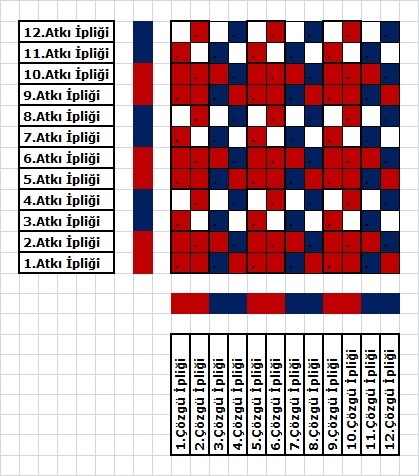

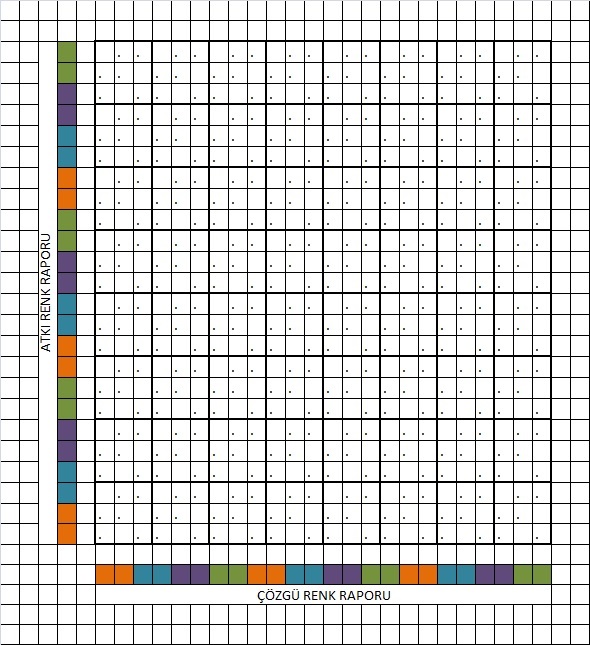

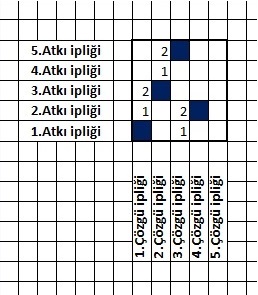

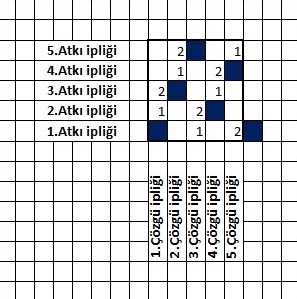

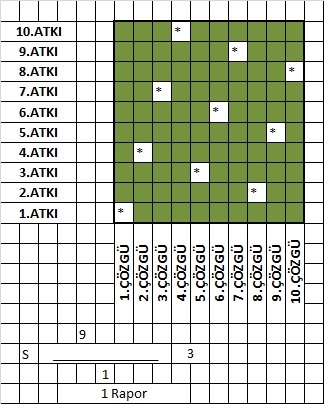

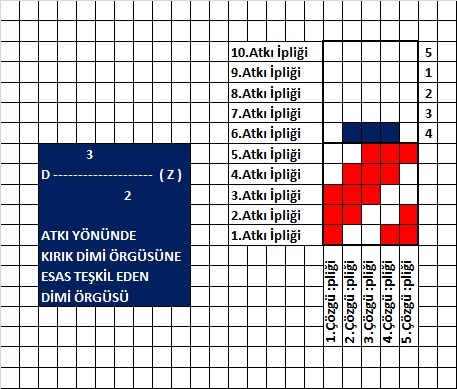

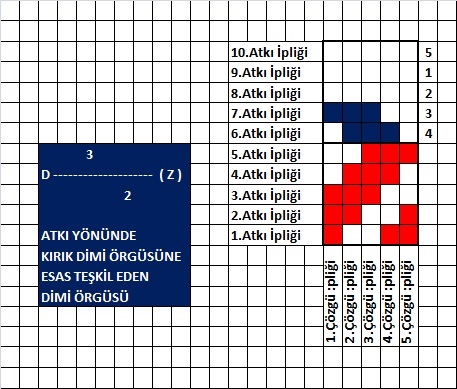

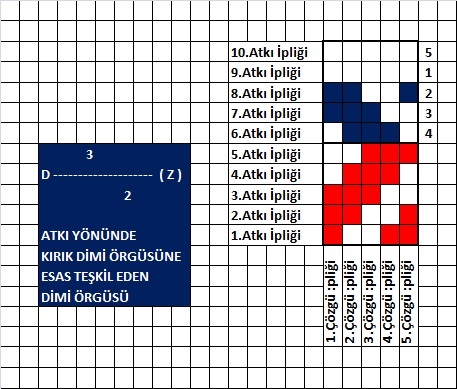

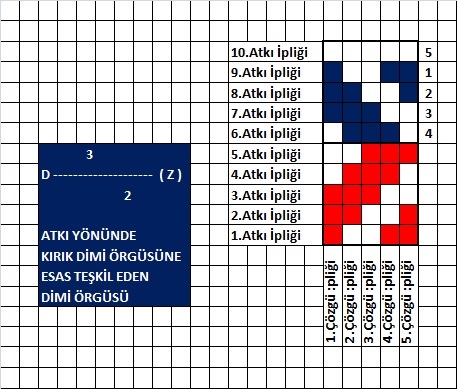

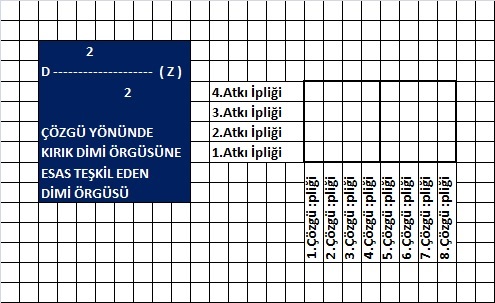

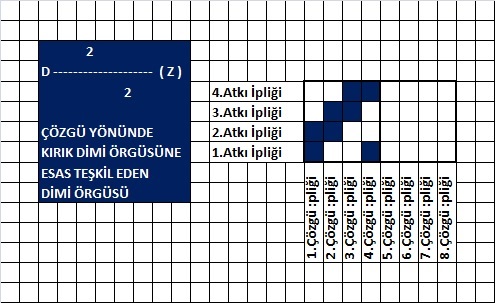

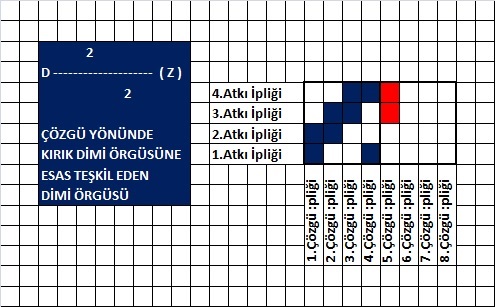

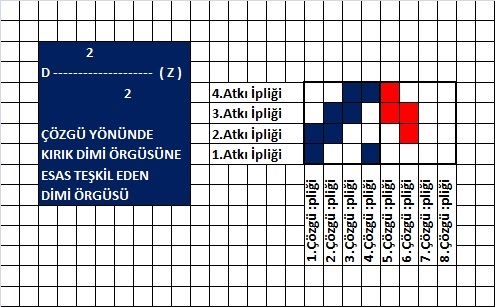

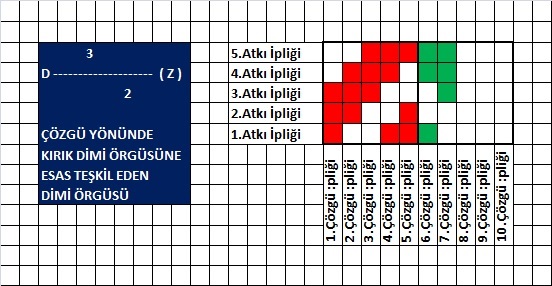

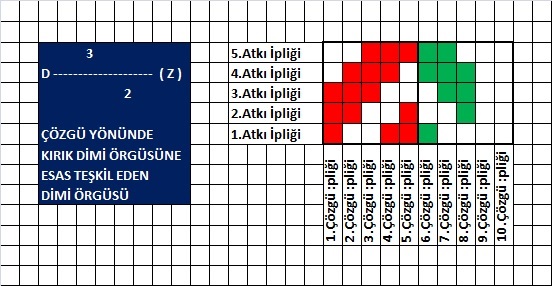

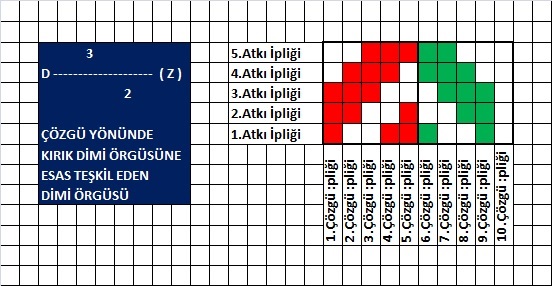

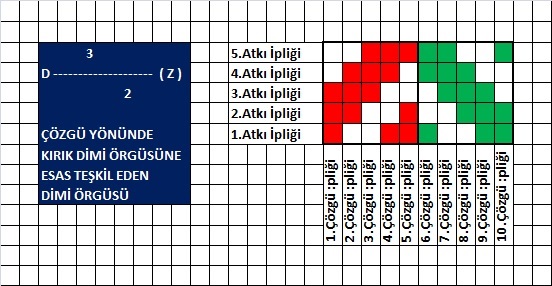

S.172. Düz el örme makinesinde Jakar Pozisyonu ne demektir açıklayınız?

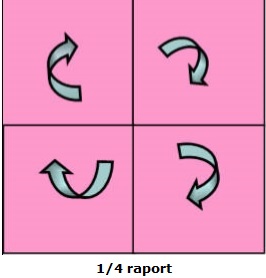

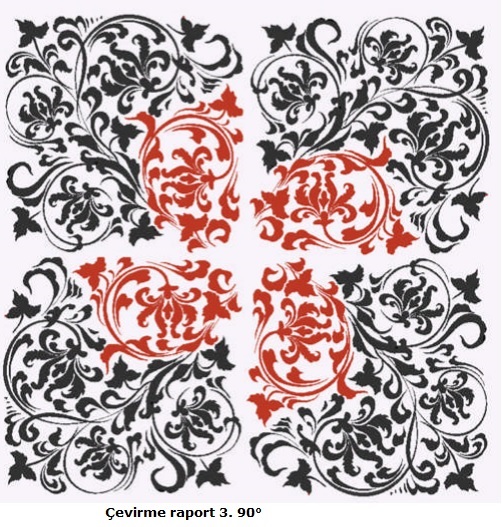

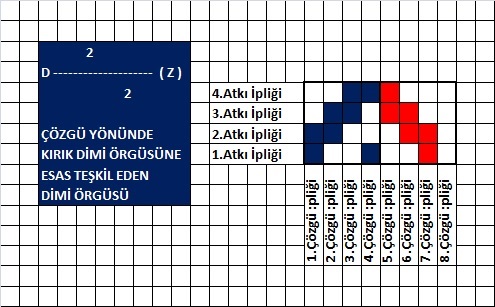

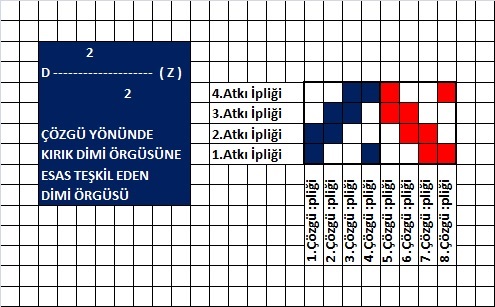

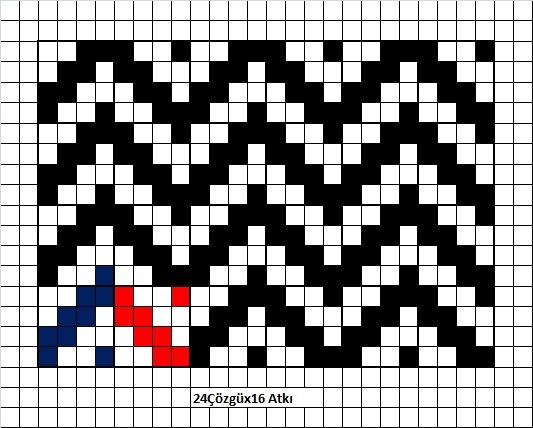

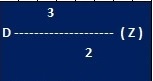

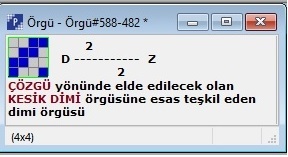

C.172. Makine üzerindeki iki plakanın duruş pozisyonuna jakar pozisyonu denir. Düz el örme makinelerinde ön plaka sabit arka plaka hareketlidir. Arka plakaya hareket jakar kırma kolu ile verilir. Arka plaka ile ön plaka aynı hizada ise bu pozisyona örgü (dolu iğne) pozisyonu denir.

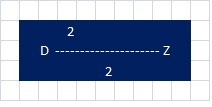

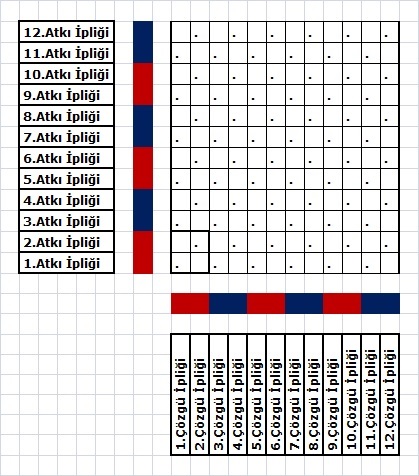

S.173.Düz el örme makinesinde Jakar Pozisyonlar kaç tanedir, isimleri nelerdir?

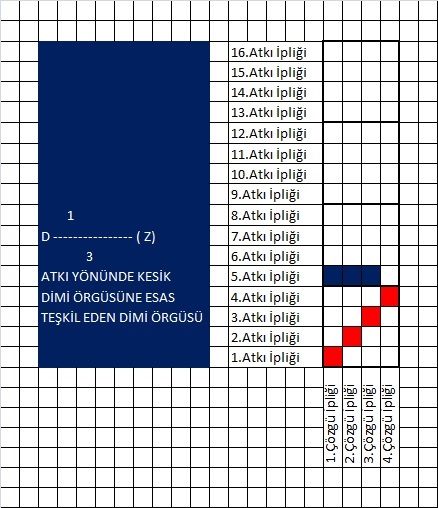

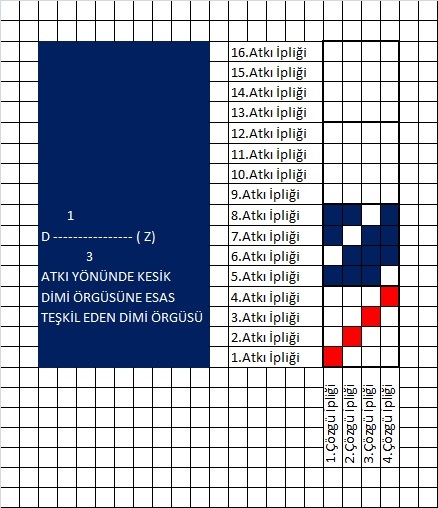

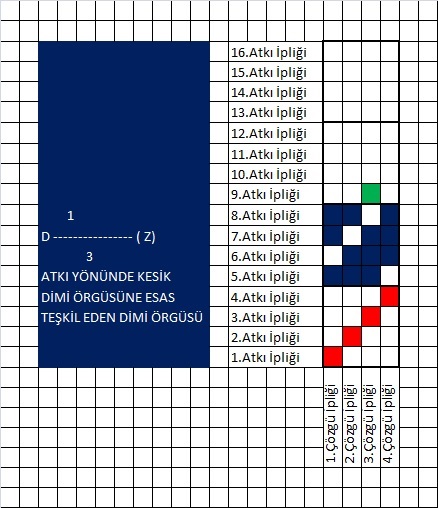

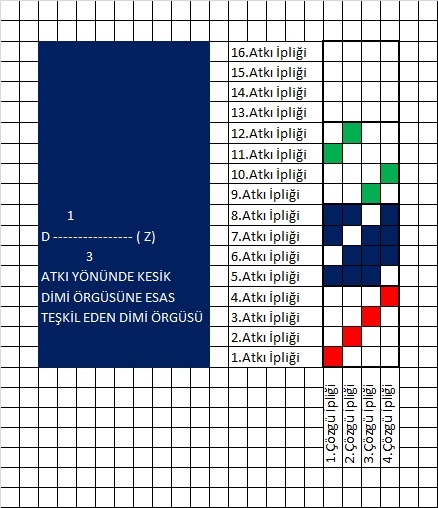

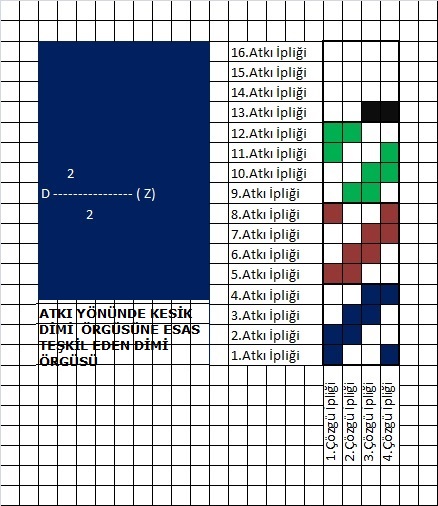

C.173. Üç ( 3 ) tanedir. 1-Örgü (dolu iğne) pozisyonu 2-Yarım kayık(iğneler karşılıklı) pozisyon 3-Transfer pozisyonu

Örme Teknolojisi Soruları 3

S.109. Düz örme makinelerinde Kol boyu sıra sayısı için kullanılan formül nedir?

C.109. Kol boyu tüm sıra sayısı = Kol ağzı sıra sayısı + Kol boyu sıra sayısı

S.110. Düz örme makinelerinde Yaka için Örülme Zamanı için hangi bilgilere ihtiyaç vardır?

C.110. Tüm yaka için gerekli sıra sayısı - Makine devri (dev/dk.) ve Çalışma yeri genişliği

S.111. Düz örme makinelerinde Yaka için Örülme Zamanı için kullanılan formül nedir?

C.111. Yaka örülme zamanı (dk.) = Tüm yaka için gerekli sıra sayısı / Makine devri (dev/dk.) x 2 x Çalışma yeri genişliği

S.112. Düz örme makinelerinde Bütün Kazak için Örülme Zamanı Hesabı için hangi bilgilere ihtiyaç vardır?

C.112. Ön ve arka parçalar için geçen zaman (dk.) - Kol örülme zamanı (dk .) - Beden boyu tüm sıra sayısı - Makine devri (dev/dk.) - Çalışma yeri genişliği ve Kol boyu tüm sıra sayısı

S.113. Düz örme makinelerinde Bütün Kazak için Örülme Zamanı Hesabı için kullanılan formül nedir?

C.113. Ön ve arka parçalar için geçen zaman (dk.) = Beden boyu tüm sıra sayısı / Makine devri (dev/dk.) x 2 x Çalışma yeri genişliği

Kol örülme zamanı (dk.) = Kol boyu tüm sıra sayısı / Makine devri (dev/dk.) x 2 x Çalışma yeri genişliği

Bütün kazak örülme zamanı (dk.) = Ön ve arka parçalar için geçen zaman (dk.) + Kol örülme zamanı (dk.) + Yaka örülme zamanı (dk.)

S.114. Yuvarlak Örme Makinelerinde Saatte Üretilen İlmek Sırası Sayısının Hesabı için hangi bilgilere ihtiyaç vardır?

C.114. Devir sayısı (dev/dk.) - Sistem sayısı - Makine randımanı (%) ve Renk sayısı (Jakarlı ürünlerde dikkate alınır.)

S.115. Yuvarlak Örme Makinelerinde Saatte Üretilen İlmek Sırası Sayısının Hesabı için kullanılan formül nedir?

C.115. Bir saatte üretilen ilmek sıra sayısı (sıra/h) = Devir sayısı (dev/dk.) x Sistem sayısı x Makine randımanı (%) x 60 / Renk sayısı (Jakarlı ürünlerde dikkate alınır.)

S.116. Yuvarlak Örme Makinelerinde Saatte Üretilen Kumaş Miktarının Metre Olarak Hesabı için hangi bilgilere ihtiyaç vardır?

C.116. Bir saatte üretilen ilmek sıra sayısı (sıra/h) ve Sıra sıklığı (sıra/cm)

S.117. Yuvarlak Örme Makinelerinde Saatte Üretilen Kumaş Miktarının Metre Olarak Hesabı için kullanılan formül nedir?

C.117. Bir saatte üretilen kumaş miktarı (m) = Bir saatte üretilen ilmek sıra sayısı (sıra/h) / Sıra sıklığı (sıra/cm) x 100

S.118. Yuvarlak Örme Makinelerinde Saatte Üretilen Kumaş Miktarının Metrekare Olarak Hesabı için hangi bilgilere ihtiyaç vardır?

C.118. Bir saatte üretilen kumaş miktarı (m) ve Kumaş tüpünün açık en genişliği (m)

S.119. Yuvarlak Örme Makinelerinde Saatte Üretilen Kumaş Miktarının Metrekare Olarak Hesabı için kullanılan formül nedir?

C.119. Bir saatte üretilen kumaşın m2 olarak üretimi (m2/h) = Bir saatte üretilen kumaş miktarı (m ) x Kumaş tüpünün açık en genişliği (m)

S.120. Yuvarlak Örme Makinelerinde Saatte Üretilen Parça Sayı Miktarının Kilogram Olarak Hesabı için hangi bilgilere ihtiyaç vardır?

C.120. Bir saatte üretilen parça sayısı - Bir saatte üretilen kumaş miktarı (m) - Parça boyu (cm) ve Birim gramaj (g / parça)

S.121. Yuvarlak Örme Makinelerinde Saatte Üretilen Parça Sayı Miktarının Kilogram Olarak Hesabı için kullanılan formül nedir?

C.121. Bir saatte üretilen parça sayısı = Bir saatte üretilen kumaş miktarı (m) x 100 / Parça boyu (cm)

Bir saatteki kumaş üretimi (kg) = Bir saatte üretilen parça sayısı x Birim gramaj (g / parça) / 1000

S.122. Düz el örme makinesinde çardak kısmını açıklayınız?

C.122.Üzerinde bobinlerini ve rezerv ( Yedek ) bobinlerini sabit ve düzgün bir şekilde taşıyan parçadır.

S.123. Düz el örme makinesinde Bobin sehpası nedir?

C.123. Çalıştırılacak bobinlerin bulunduğu sehpadır.

S.124. Düz el örme makinesinde iplik sevk ünitesini açıklayınız?

C.124. Bobin sehpasından gelen ipliğin birbirine karışmadan yönlendirilmesini sağlar

S.125. Düz el örme makinesinde gerginlik kontrol yayı nedir, açıklayınız?

C.125. İpliğin gerginliğini ayarlar.

S.126. Düz el örme makinesinde Düğüm yoklayıcısını açıklayınız?

C.126. İplik içerisinde bulunan düğümlerin örme alanı içerisine girmeden yakalanmasını sağlar. Ayarlanabilen bir özelliğe sahiptir. Büyük düğümlerin yani kuralına uygun atılmayan düğümlerin örme yüzeyini bozmasını önler.

S.127. Düz el örme makinesinde gergi teli nedir, açıklayınız?

C.127. İpliğin potluğunu ya da bollaşmasını alır.

S.128. Düz el örme makinesinde İğne yatağı ( plaka ) ne işe yarar?

C.128. İğne yatağına makinede çalışan iğneler yerleştirilir.

S.129. Yuvarlak Örme Makinelerinde Bir sırada harcanan iplik uzunluğunun Hesaplanması için hangi bilgilere ihtiyaç vardır?

C.129. İlmek iplik uzunluğu (mm) - Makine inceliği - Makine çapı (pus) ve Pi sayısı

S.130. Yuvarlak Örme Makinelerinde Bir sırada harcanan iplik uzunluğunun Hesaplanması için kullanılan formül nedir?

C.130. Bir sırada kullanılan iplik uzunluğu (m/sıra) = İlmek iplik uzunluğu (mm) x Makine inceliği x Makine çapı (pus) x Pi sayısı / 1000

S.131. Yuvarlak Örme Makinelerinde Bir saatte kullanılan iplik miktarının Hesaplanması için hangi bilgilere ihtiyaç vardır?

C.131. Bir sırada kullanılan iplik uzunluğu (m/sıra) ve Bir saatte üretilen ilmek sıra sayısı (sıra/h)

S.132. Yuvarlak Örme Makinelerinde Bir saatte kullanılan iplik miktarının Hesaplanması için kullanılan formül nedir?

C.132. Bir saatte kullanılan iplik uzunluğu (m/h) = Bir sırada kullanılan iplik uzunluğu (m/sıra) x Bir saatte üretilen ilmek sıra sayısı (sıra/h)

S.133. Yuvarlak Örme Makinelerinde Makinenin Bir Devrinde Üretilen İlmek Sayısının Hesabı için hangi bilgilere ihtiyaç vardır?

C.133. Sistem sayısı - Makine çapı (pus) - Makine inceliği ve Pi sayısı

S.134. Yuvarlak Örme Makinelerinde Makinenin Bir Devrinde Üretilen İlmek Sayısının Hesabı için kullanılan formül nedir?

C.134. Bir devirde üretilen ilmek sayısı = Sistem sayısı x Makine çapı (pus) x Makine inceliği x Pi sayısı

S.135. Yuvarlak Örme Makinelerinde Saatte Örülen ilmek Sayısının Hesabı için kullanılan formül nedir?

C.135. Bir saatte üretilen ilmek sayısı = Bir devirde üretilen ilmek sayısı x Devir sayısı (dev / dk.) x 60

S.136. Yuvarlak Örme Makinelerinde Bir sırada harcanan iplik uzunluğu için hangi bilgilere ihtiyaç vardır?

C.136. İlmek iplik uzunluğu (mm) - Makine inceliği - Makine çapı (pus) ve Pi sayısı

S.137. Yuvarlak Örme Makinelerinde Bir sırada harcanan iplik uzunluğu için kullanılan formül nedir?

C.137. Bir sırada kullanılan iplik uzunluğu (m/sıra) = İlmek iplik uzunluğu (mm) x Makine inceliği x Makine çapı (pus) x 3,14 / 1000

S.138. Yuvarlak Örme Makinelerinde Bir metre kumaş üretmek için harcanan iplik uzunluğunda gerekli bilgiler nelerdir?

C.138. Bir sırada harcanan iplik uzunluğu (m/sıra) ve cm’deki sıra sayısı

S.139. Yuvarlak Örme Makinelerinde Bir metre kumaş üretmek için harcanan iplik uzunluğunda gerekli bilgilerin hesabı formülü nedir?

C.139. Bir metre kumaş üretmek için harcanan iplik uzunluğu (m) = Bir sırada harcanan iplik uzunluğu (m/sıra) x cm’deki sıra sayısı x 100

S.140. Düz el örme makinesinde Çalışır Pozisyon ne demektir,açıklayınız ?

C.140.Çalışır Pozisyon: İğne ayakları iğne rayından 1,5 cm. kadar mesafededir. İğne başı iğne yatağının üst kenarı ile aynı hizada bulunur. Desen şemasında dikey çizgi olarak gösterilir. Her dik çizgi bir iğneyi gösterir

S.141. Düz el örme makinesinde Çalışmaz pozisyon ne demektir ?

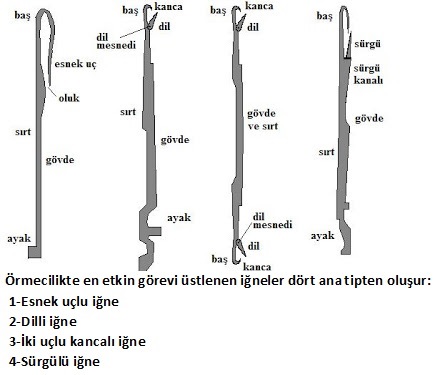

C.141. Çalışmaz pozisyon: İğnelerin ayakları, iğne rayına dayalı haldedir. Desen şemasında nokta ile gösterilir. Her nokta çalışmaz iğneyi gösterir. Düz el örme makinelerinde kullanılan çeşitli iğneler vardır. Bunlardan kancalı uçlu ( dilli) iğneler,iğne yatakları içinde çalışan ve örmeyi gerçekleştiren iğnelerdir

S.142. Düz el örme makinesinde Örme iğnelerin görevi nedir?

C.142. Örme iğneleri, düz el örme makinelerinde plakalar üzerindeki iğne kanallarına yerleştirilerek, ilmek oluşumunu ve ilmeklerin birleştirilmesi ile örgü yüzeyi oluşumunu sağlayan örücü makine elemanlarıdır.

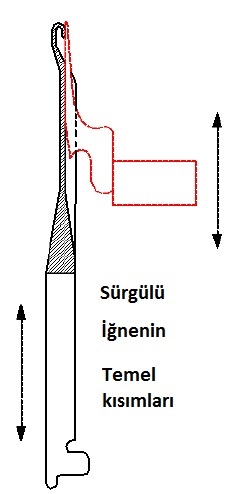

S.143. Düz el örme makinesinde Örme iğneleri başlıca kaç kısımdan oluşur ve nelerdir?

C.143. Örme iğneleri başlıca 3 kısımdan oluşur. İğne başı – İğne ayağı - İğne gövdesi

S.144. Düz el örme makinesinde kullanılan iğnenin başı nedir,açıklayınız ?

C.144. İğne başı: İlmeğin yapıldığı, ipliğin şekil aldığı kısımdır. İğne başını, hareket etme yeteneğine sahip iğne dili tamamlamaktadır. İğne dili ince bir mil ile baş kısmına monte edilmiştir. Yeni bir ilmek oluşacağı zaman, bir önceki ilmeği arkasına alarak, kafanın hareketi sonucu iğne başına gelen ipliği arkasına aldığı ilmeğin arasından geçirir.

S.145. Düz el örme makinesinde kullanılan iğnenin ayağını anlatınız ?

C.145. İğne ayağı: İğnelerin arka ucunda çeşitli şekillerde olan çıkıntıdır. Yapılacak örgünün özelliğine göre, verilen komutlar doğrultusunda iğne seçimi, yaparak temel örgü hareketine göre ipliğin şekil almasını sağlama görevi vardır. Makine özelliğine göre değişik şekillerde iğneler kullanılır.

S.146. Düz el örme makinesinde kullanılan iğnenin gövdesini anlatınız ?

C.146.İğne gövdesi: İğnenin baş ve ayak kısımları arasında kalan bölümdür. İğne çeşitlerine göre iğne gövdesi değişebilir. Düz el örme makinelerinde iğnenin hem ayak uzunluğu hem de gövde uzunluğu değişken olabilir. İğne ayağına verilen hareket sonucu, iğne gövdesi ilmek oluşturmak için mekiğe doğru yol alır. Yapıları bakımından kullanılan bütün iğneler hassas, düzgün yüzeyli, sürtünmelere ve aşınmalara karşı dayanıklı, kırılmayı geciktirici nitelikte ve esnek olmaları gerekir. İğneler baskı ve sürtünmeden dolayı çeşitli kuvvetlerle karşı karşıya kalırlar. Bu kuvvetlerin etkisi altında iğneler kırılıp eğilebilirler

S.147. Düz el örme makinesinde İğne üzerinde etki eden kuvvetler nelerdir?

C.147. 1-Kafa (kızak) iç çeliklerinin iğneyi itme kuvveti 2-Çardaktan gelen ipliğin asılma kuvveti 3-İpliğin sürtünme kuvveti 4-Örme çekim kuvveti 5-Plaka ile sürtünme kuvveti

S.148. Düz el örme makinesinde Kullanılan bu iğneler iğne ayağının şekline ve yapısına göre isimlendirilir bunlar nelerdir?

C.148,1-Uzun ayak iğne 2-Kısa ayak iğne 3-Kelebek ayak iğne

S.149. Düz el örme makinesinde kafa ( semer ) vardır.Bunun üzerinde neler vardır,görevi nedir ve üzerinde neler vardır ?

C.149.Kafa: Üzerinde ayar düğmeleri, torba çelikler, noppen mandalları ve diğer çelikler bulunmaktadır. Yapılacak örgü yüzeyinin özelliğine göre kafa üzerinde bulunan çeliklere komut verilir. Verilen komutlar doğrultusunda, kafanın hareketi sonucu, kafa iç çelikleri iğnelere yol vererek istenilen örgü yüzeyinin oluşumunu sağlar. Kafa üzerinde ayrıca mekiğin alınıp-bırakılmasını sağlayan kol vardır. Kafa üzerinde 2 adet fırça bulunur. Örme işlemi yapılırken kafanın hareket ettirilme hızı çok önemlidir. Çok hızlı veya çok yavaş hareket ettirilmeden hep aynı hızda çalışılmalıdır ki örgü yüzeyinde hatalara neden sebebiyet vermesin.

S.150. Düz el örme makinesinde kafanın plaka ile temas ettiği kısımda çelikler vardır, bunların görevleri nedir?

C.150. Çelikler: Oluşturmak istenen örgü yüzeyine ve ilmek boyuna göre çeşitlilik gösteren parçalardır. Kafanın plaka ile temas ettiği kısımda bulunurlar. Grup şeklinde çelik tablası üzerine monte edilmişlerdir. Her parçanın ayrı görevi vardır. İğneler çelikler arasındaki boşlukları (iğne yolu) izleyerek örgü oluştururlar. İstenilen örgü sıklıklarına göre iğnenin çalışma pozisyonunun yüksekliğini ayarlamaya yarayan çeliktir.

S.151. Düz el örme makinesinde kafanın plaka ile temas ettiği kısımda çelikler nelerdir?

C.151. 1-Ayar çelikleri 2-Torba Çelikler 3-Ay Çeliği 4-Kayık Çeliği 5-Noppen çeliği 6-Gövde Çeliği

S.152. Düz el örme makinesinde Ayar çeliklerinin görevi nedir, anlatınız?

C.152. Ayar çelikleri: Yapılan ayara örgü tuşesini verir. Kafa üzerinde bulunan ayar rölelerinin üzerinde ‘0’ dan ‘20’ ye kadar sayılar bulunmaktadır. Sayı küçüldükçe ilmek boyu küçülür (sıkı olur), sayı büyüdükçe ilmek boyu büyür (gevşek olur). Kullanılacak makine numarasına göre uygun iplik seçimi yapılarak, istenilen tuşeye uygun ayar yapılır. Ayarlar çok gevşek veya çok sıkı olursa iğneler kafanın zorlanması sonucu zarar görür ve kırılabilir. Örgü yüzeyi oluşturulurken ayarlar daima kafa sağdan sola giderken soldaki ayar, kafa soldan sağa giderken sağdaki ayarlar örgü ayarını verir.

Örme Teknolojisi Soruları 2

S.63. Tek sistemli Düz örme makinelerinde kızak yolu yani makine eni (cm) nasıl hesaplanır?

C.63. Kızak yolu ( makine eni ) ( cm ) = Makine Çalışma Eni (cm) + ( 2 x Dönüş yolu (cm) (makinede çalışılmayan kısımların toplamı)

S.64. Tek sistemli Düz örme makinelerinde makine hızı ((m/sn.) nasıl hesaplanır?

C.64.Makine hızı ((m/sn.) = Kızak yolu (makine eni) (cm) x Makinenin bir dakikada yaptığı gidiş geliş sayısı (kurs/dk.) / 100

S.65.Tek sistemli düz örme (triko) makinesinde çalışma eni 320, dönüş yolu 40 cm, makine devri 16 dev/dakikadır. Bu makinenin çalışma hızı kaçtır?

C.65. Makine hızı ((m/sn.) = Kızak yolu (makine eni) (cm) x Makinenin bir dakikada yaptığı gidiş geliş sayısı (kurs/dk.)

Makine Hızı (m/sn.) = Kızak yolu (makine eni) (cm) x n(kurs/dk. /100 x 60

Kızak yolu (makine eni) (cm)= 320 + (40x2) = 400 cm

Kızak dönüş yolunu bir giderken bir de gelirken kat ettiği için makine eni hesaplanırken dönüş yolu iki ile çarpılır.

Makinenin bir dakikada yaptığı gidiş geliş sayısı = 16 (dev/dk.) x 2 = 32 kurs/dk.

Makine hızı (m/sn.) = 400 x 32 / 100 x 60

Makine hızı (m/sn.)= 2.13 m/sn

S.66.Çift ve daha fazla sistemli düz örme (triko) makineleri çalışma hızları arasındaki fark nedir?

C.66. Çift ve daha fazla sistemli düz örme (triko) makinelerinin tek sistemliden farkı, her sistem bir sıra örüyorsa her harekette sistem sayısı kadar sıra örmesidir. Burada sadece sıra sayısı değişir.

S.67. Birden çok sistemli makinelerde sıra sayısı (kurs/dk.) nasıl bulunur?

C.67. Birden çok sistemli makinelerde ise devir sayısı sistem sayısına çarpılır, dakikada ördüğü sıra sayısı (kurs/dk.) bulunur.

S.68.Altı ( 6 ) sistemli düz örme (triko) makinesinde çalışma eni 320, dönüş yolu 40 cm, makine devri 16 dev/dakikadır. Bu makinenin çalışma hızı kaçtır?

C.68.

Makine hızı ((m/sn.) = Kızak yolu (makine eni) (cm) x Makinenin bir dakikada yaptığı gidiş geliş sayısı (kurs/dk.)

Makine Hızı (m/sn.) = Kızak yolu (makine eni) (cm) x n(kurs/dk. /100 x 60

Kızak yolu (makine eni) (cm)= 320 + (40x2) = 400 cm

Kızak dönüş yolunu bir giderken bir de gelirken kat ettiği için makine eni hesaplanırken dönüş yolu iki ile çarpılır. Birden çok sistemli makinelerde ise devir sayısı sistem sayısı ile çarpılır.

Makinenin bir dakikada yaptığı gidiş geliş sayısı = 16 (dev/dk.) x 2 = 32 kurs/dk ( tek sistem için ) 32x6= 192 kurs/dk. ( 6 sistem için )

Makine hızı (m/sn.) = 400 x 192 / 100 x 60

Makine hızı (m/sn.)= 12,8 m/sn

S.69. Düz örme makinelerde devir sayısı ve sistem sayısı hangi açıdan önemlidir?

C.69. Üretim randımanı açısından önemlidir.

S.70.Yuvarlak Örme Makinelerinde Çalışma hızını anlatınız?

C.70.Yuvarlak örme makineleri, düz örme (triko) makinelerine göre kat kat daha hızlıdır. Yuvarlak örme makinelerinde devir sayı ve sistem sayısı düz örme makinesinden çok daha fazladır. Yuvarlak makinelerinin asıl ortaya çıkış amacı ve çalışma prensibi de aslında kısa zamanda daha çok kumaş üretmektir. Sistemler sabitleştirilerek hareketli iğne plakaları oluşturulmuş böylece aynı anda 40-120 sıra örebilecek şekilde tasarlanmıştır.

S.71.Yuvarlak Örme Makinelerinde Çalışma hızı hesaplamalarında hangi bilgilere yani donelere ihtiyaç vardır?

C.71. Makine Hızı (m/sn.) - Pi sayısı - Makine Çapı (pus) ve Makine devri (dev/dk.)

S.72.Yuvarlak Örme Makinelerinde Çalışma hızı hesaplamalarında kullanılan formül nedir?

C.72. Makine Hızı(m/sn.) = Pi sayısı x Makine devri (dev/dk.) x Makine Çapı (pus) x 2,54 / 100 x 60

S.73. Makine 28 dev/dk ise bu size neyi ifade etmektedir?

C.73. Bu makine dakikada 28 tur dönüyor demektir.

S.74. Yuvarlak örme makinelerinde hesaplanan hız neyi ifade etmektedir?

C.74. Yuvarlak örme makinelerinde hesaplanan hız örme silindirinin saniyede yaptığı yolun metre olarak değerini gösterir.

S.75. Makine Hızı(m/sn.) = Pi sayısı x Makine devri (dev/dk.) x Makine Çapı (pus) x 2,54 / 100 x 60. Bu formüldeki 2,54 neyi ifade eder?

C.75. Formüldeki 2,54 sayısı makine pusunun inç olarak verilmesi nedeniye bu değerin cm’ye çevrilmesi içindir.

S.76. Yuvarlak örme makinelerinde devir nedir?

C.76. Bu makineler aynı yönde dairesel döndükleri için başladıkları noktaya geldiklerinde bir devir olarak hesaplanır.

S.77. Yuvarlak örme makinelerinde sistem sayısının çevresel hıza etkisi nedir?

C.77. Yuvarlak örme makinelerinde çalışma prensibinden dolayı sistem sayısının çevresel hıza bir etkisi yoktur.

S.78.Düz örme makinelerinde Saatte Üretilen İlmek Sırası Sayısının Hesabı için hangi bilgilere ihtiyaç vardır?

C.78. Devir sayısı (dev/dk.) - Sistem sayısı - Makine randımanı (%) - Renk sayısı (Jakarlı ürünlerde dikkate alınmaktadır.)

S.79.Düz örme makinelerinde Saatte Üretilen İlmek Sırası Sayısının Hesabı için kullanılan formül nedir?

C.79. Bir saatte üretilen ilmek sıra sayısı (sıra/h) = Devir sayısı (dev/dk.) x 2 x Sistem sayısı x Makine randımanı (%) x 60 / Renk sayısı (Jakarlı ürünlerde dikkate alınmaktadır.)

S.80. Düz örme makinelerinde Saatte Kaç Metre Kumaş Üretildiğinin Hesabı için hangi bilgilere ihtiyaç vardır?

C.80. Bir saatte üretilen ilmek sıra sayısı (sıra/h) ve Sıra sıklığı (sıra/cm)

S.81. Düz örme makinelerinde Saatte Kaç Metre Kumaş Üretildiğinin Hesabı için kullanılan formül nedir?

C.81. Bir saatte üretilen kumaş miktarı (m) = Bir saatte üretilen ilmek sıra sayısı (sıra/h) / Sıra sıklığı (sıra/cm) x 100

S.82. Düz örme makinelerinde Saatte Metrekare Bazında Üretilen Kumaş Miktarının Hesabı için hangi bilgilere ihtiyaç vardır?

C.82. Bir saatte üretilen kumaş miktarı (m)ve Kumaş genişliği (m)

S.83.Düz örme makinelerinde Saatte Metrekare Bazında Üretilen Kumaş Miktarının Hesabı için kullanılan formül nedir?

C.83. Bir saatte üretilen kumaşın m2 olarak üretim (m2/h) = Bir saatte üretilen kumaş miktarı (m) x Kumaş genişliği (m)

S.84. Düz örme makinelerinde Saatte Üretilen Parça Sayısının Miktarının Hesabı için hangi bilgilere ihtiyaç vardır?

C.84.Bir saatte üretilen kumaş miktarı (m) ve Parça boyu (cm )

S.85. Düz örme makinelerinde Saatte Üretilen Parça Sayısının Miktarının Hesabı için kullanılan formül nedir?

C.85. Bir saatte üretilen parça sayısı = Bir saatte üretilen kumaş miktarı (m) x 100 / Parça boyu (cm)

S.86. Düz örme makinelerinde Saatte Üretilen Kumaşın Ağırlık Olarak Miktarının Hesabı için hangi bilgilere ihtiyaç vardır?

C.86. Bir saatte üretilen parça sayısı ve Birim gramaj (g / parça)

S.87. Düz örme makinelerinde Saatte Üretilen Kumaşın Ağırlık Olarak Miktarının Hesabı için kullanılan formül nedir?

C.87. Bir saatteki kumaş üretimi (kg) = Bir saatte üretilen parça sayısı x Birim gramaj (g / parça ) / 1000

S.88. Düz örme makinelerinde Bir sırada harcanan iplik uzunluğu için hangi bilgilere ihtiyaç vardır?

C.88.İlmek iplik uzunluğu (cm) - Bir cm’deki çubuk sayısı ve Kumaş genişliği (m)

S.89.Düz örme makinelerinde Bir sırada harcanan iplik uzunluğu için kullanılan formül nedir?

C.89.Bir sırada kullanılan iplik uzunluğu (m/sıra) = İlmek iplik uzunluğu (cm) + Bir cm’deki çubuk sayısı + Kumaş genişliği (m)

S.90.Düz örme makinelerinde Bir saatte kullanılan iplik miktarı için hangi bilgilere ihtiyaç vardır?

C.90. Bir sırada kullanılan iplik uzunluğu (m/sıra) ve Bir saatte üretilen ilmek sıra sayısı (sıra/h)

S.91.Düz örme makinelerinde Bir saatte kullanılan iplik miktarı için kullanılan formül nedir?

C.91. Bir saatte kullanılan iplik uzunluğu (m/h) = Bir sırada kullanılan iplik uzunluğu (m/sıra) x Bir saatte üretilen ilmek sıra sayısı (sıra/h)

S.92. Düz örme makinelerinde Çalışan İğne Sayısı Hesabı için hangi bilgilere ihtiyaç vardır?

C.92. Çalışma genişliği (cm) ve Makine inceliği

S.93.Düz örme makinelerinde Çalışan İğne Sayısı Hesabı için kullanılan formül nedir?

C.93.Makinede çalışılan iğne sayısı (cm) = Çalışma genişliği (cm) x Makine inceliği / 2,54

S.94.Düz örme makinelerinde Bir parça için gerekli iğne sayısı için hangi bilgilere ihtiyaç vardır?

C.94.Kenar genişliği ve 10 cm’deki ilmek çubuk sayısı.

S.95.Düz örme makinelerinde Bir parça için gerekli iğne sayısı Hesabı için kullanılan formül nedir?

C.95.Kenar genişliği x 10 cm’deki ilmek çubuk sayısı / 10

S.96.Düz örme makinelerinde Makine genişliğinde örülebilecek parça sayısı için hangi bilgilere ihtiyaç vardır?

C.96. Makinede çalışılan iğne sayısı (cm) ve Bir parça için gerekli iğne sayısı.

S.97.Düz örme makinelerinde Makine genişliğinde örülebilecek parça sayısı için kullanılan formül nedir?

C.97. Parça sayısı = Makinede çalışılan iğne sayısı (cm) / Bir parça için gerekli iğne sayısı.

S.98. Düz örme makinelerinde Kemer için gerekli sıra sayısı için hangi bilgilere ihtiyaç vardır?

C.98. Kenar genişliği ve 10 cm’deki ilmek sıra sayısı

S.99. Düz örme makinelerinde Kemer için gerekli sıra sayısı için kullanılan formül nedir?

C.99. Kemer için gerekli sıra sayısı = Kenar genişliği x 10 cm’deki sıra sıklığı / 10

S.100.Düz örme makinelerinde Beden örgüsü boyu sıra sayısı için hangi bilgilere ihtiyaç vardır?

C.100. Beden örgüsü boyu ve 10 cm’deki sıra sıklığı

S.101.Düz örme makinelerinde Beden örgüsü boyu sıra sayısı için kullanılan formül nedir?

C.101. Beden örgüsü boyu sıra sayısı = Beden örgüsü boyu x 10 cm’deki sıra sıklığı / 10 S.102. Düz örme makinelerinde Beden boyu tüm sıra sayısı için hangi bilgilere ihtiyaç vardır?

S.103.Düz örme makinelerinde Beden boyu tüm sıra sayısı için kullanılan formül nedir?

C.103. Beden boyu tüm sıra sayısı = Kemer için gerekli sıra sayısı + Beden örgüsü boyu sıra sayısı

S.104. Düz örme makinelerinde Kol için iğne sayısı için hangi bilgilere ihtiyaç vardır?

C.104.Kol genişliği ve 10 cm’deki ilmek çubuk sayısı

S.105.Düz örme makinelerinde Kol için iğne sayısı için kullanılan formül nedir?

C.105. Kol iğne sayısı = Kol genişliği x 10 cm’deki ilmek çubuk sayısı / 10

S.106. Düz örme makinelerinde Kol ağzı sıra sayısı için hangi bilgilere ihtiyaç vardır?

C.106. Kenar uzunluğu ve 10 cm’deki sıra sıklığı

S.107. Düz örme makinelerinde Kol ağzı sıra sayısı için kullanılan formül nedir?

C.107. Kol ağzı sıra sayısı = Kenar uzunluğu x 10 cm’deki sıra sıklığı / 10

S.108. Düz örme makinelerinde Kol boyu sıra sayısı için hangi bilgilere ihtiyaç vardır?

C.108. Kol ağzı sıra sayısı ve Kol boyu sıra sayısı

Örme Teknolojisi Soruları 1

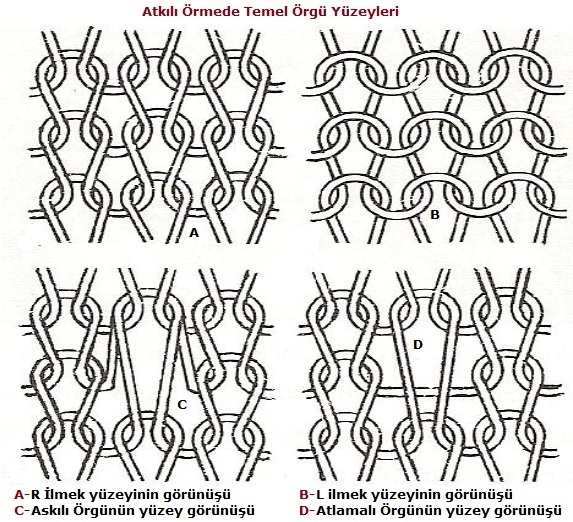

S.39. İlmek nedir, açılayınız?

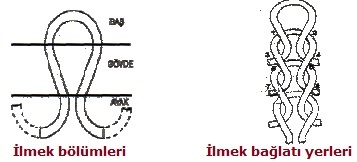

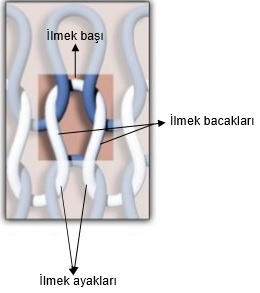

C.39. İlmek Örme iğnelerinin oluşturduğu özel şekilli iplik halkalarından meydana gelir. İlmekler üst üste ve yan yana birbirleri ile bağlantı kurarak bir örgü yüzeyi oluşturur. İlmeğin önden ve arkadan bakıldığında iki farklı görüntüsü vardır. Aynı ilmek kumaşın ön yüzünden bakıldığında sağ ilmek, arkadan bakıldığında ise sol ilmek olarak adlandırılır. Kumaşların tersi veya düzü sağ- sol ilmek görünümlerinden anlaşılır. Sağ olan önü, sol olan arkasıdır.

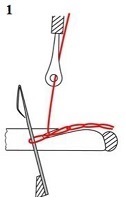

S.40. İlmeğin teknik çizimini yapınız?

C.40.

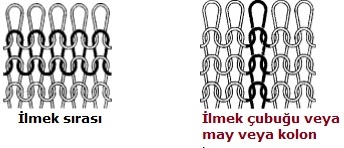

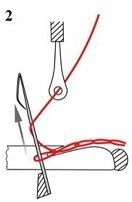

S.41. Askı ilmek nedir, açıklayınız?

C.41. Askı, ilmeğin tamamlanmamış yarım hâlidir. Atkı yönlü örmecilikte örme iğnesinin tam ilmek hareketini tamamlayıp üzerine peş peşe iki iplik yatırımı yapılması ile oluşturulan ilmek tipidir.

S.42. Askı İlmeğin teknik çizimini yapınız?

C.42.

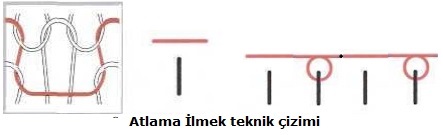

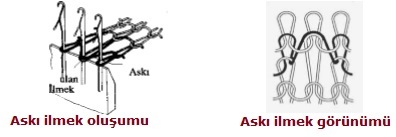

S.43. Atlama ilmek nedir, açıklayınız?

C.43. Atlama ilmeği esasen bir ilmek hareketi olmayıp iğnenin çalışmaması ile oluşan yardımcı yüzey elemanıdır

S.44. Atlama İlmeğin teknik çizimini yapınız?

C.44.

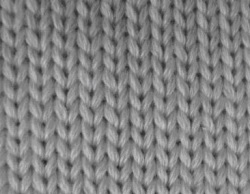

S.45. Gördüğünüz örme kumaşta ilmek adı nedir?

C.45.Sağ İlmek

S.46. Gördüğünüz örme kumaşta ilmek adı nedir?

C.46.Sol ilmek

S.47. Remayöz (zincir) dikiş ne demektir,çeşitleri nelerdir,hangi giysilerde kullanılır ?

C.47. Remayöz (zincir) dikiş Tek bir ipliğin, kumaş kat veya katlarından geçerek karşı yüzeyde kendisi ile ilmeklendiği dikiş tipidir. Bir zincirin iç içe geçmiş halkaları gibi görünen zincir dikiş tek iplikli, iki iplikli ve çok iplikli olmak üzere çeşitlidir. Düz örme giysilerin üretiminde yaka, bant ve may takipli dikişlerde kullanılan dikim tekniğidir.

S.48. Biye ne demektir, Düz örmecilikte nerelerde kullanılır?

C.48. Biye Giysilerde kenarı kaplayacak ya da birleştirme dikişleri arasında giysinin yüzünden görülecek şekilde hazırlanır. Özellikle düz örme giysilerde süsleme ve kenar temizleme amacıyla kullanılır.

S.49. Etek ucu baskı dikişi nedir, açıklayınız?

C.49. Etek ucu baskı dikişi Eğri iğneli, gizli dikiş makineleri ile yapılan kenar temizleme ve baskı dikişidir.

S.50. Makine ile baskı dikişi nedir?

C.50. Düz dikiş ile yapılan kıvırma işlemidir.

S.51. Reçme dikişi nedir, açıklayınız?

C.51. Reçme dikişi iki iğne, üç veya dört iplikle oluşturulan esnek bir dikiştir. Üst kısmında çift iğne düz dikiş görüntüsü, alt kısmında ise örmeli zincir dikiş görüntüsü oluşur.

S.52. Overlok dikişi nedir, hangi Tekstil mamullerinde kullanılır, çeşitleri nelerdir?

C.52. Overlok dikişi Dokuma kumaşlarda kenar kapatmak (sürfile yapmak), örgü ve penyelerde ise esas dikiş yapmak için kullanılır. Üç, dört ve beş iplikli çeşitleri vardır.

S.53. Düz dikiş nedir, açıklayınız?

C.53. Düz dikiş Üst ve alt yüzeylerde aynı görünen, iğneden gelen iplik ile masuradan gelen ipliğin kumaş katı veya katlarının orta yerinde birbirine geçip bağlanmasıyla oluşan dikiştir.

S.54.Atkılı örme makinelerinde Örgü Tipi ve Desen Yapısı kumaş enini nasıl etkiler, açıklayınız?

C.54. Yuvarlak ve düz örme makinelerinde örgünün sıklığı veya gevşekliği, desenlerin yapısı kumaş enini etkilemektedir. Aynı özelliklerdeki iki makinede birinde sıkı diğerinde de gevşek örgü örüldüğünde gevşek örülen kumaşın eni daha geniş olacaktır. Ayrıca bazı desenler kumaşın toplanmasına ya da açılmasına neden olmaktadır. Özellikle yığmalı örgüler kumaşı daha çok toplar ve enine etki eder.

S.55.Atkılı örme makinelerinde İlmek Çubuğu Sıklığı kumaş enini nasıl etkiler, açıklayınız?

C.55. İlmek çubuk sıklığı; 1 cm’deki ilmek sayısına denir. İlmek sayısı değişimi çok önemlidir, makine inceliği ile doğru orantılıdır, incelik artarsa iğne sayısı artar, iğne sayısı artarsa ilmek (çubuk) sayısı artar, eğer incelik azalırsa ilmek (çubuk) sayısı da azalır.

Aynı makinede sıklık ayarı ile oynanarak üretilen iki farklı kumaşın ilmek çubuk sıklığı da farklı olacaktır. Diğer özellikler aynı olduğu zaman kumaşların çubuk sıklığı az olanı diğerinden daha geniş olur.

S.56. Atkılı örme makinelerinde İplik Cinsi ve Numarası kumaş enini nasıl etkiler, açıklayınız?

C.56. Her iplik cinsi makinede çalışmak için uygun değildir, makinenin inceliğine iğnenin inceliğine uygun iplik numarası seçimi yapmak gerekir. İplik kalınlığı arttıkça kumaş eni de belli oranda artar. Bunun sebebi kumaşın dokusundandır çünkü ipliğin kalınlığı makine inceliği ile orantılıdır. Kalın iplik daha düşük faylı makinelerde örüldüğü için örgü daha gevşek olacaktır ve kumaş enine de etki edecektir.

S.57. Örme makinelerinin çalışma hızları niçin önemlidir?

C.57. Örme makinelerinin çalışma hızları üretimde randımanı artırmak içim önemlidir.

S.58. Düz örme makineleri ile yuvarlak örme makinelerinin çalışma hızları aynımıdır?

C.58.Düz örme makineleri ile yuvarlak örme makineleri çalışma prensiplerinden dolayı hız açısından çok farklıdır. Düz örme makineleri gidiş geliş yollu olduğu için daha yavaştır.

S.59. Düz örme makinelerinde sistem sayısı ne demektir?

C.59. sistem sayısı makinenin bir gidiş gelişte kaç sıra ördüğünü gösterir. Her sistem bir sırayı oluşturur.

S.60. Tek sistemli düz örme (Triko) makinelerinin çalıma hızlarını hesaplarken nelere dikkat edilir, anlatınız?

C.60.Düz örme makinelerinde makinenin çalışma genişliğinden ayrı olarak bir de her iki tarafta kızak dönüş yolları bulunmaktadır. Makine çalışma hızı hesaplanırken bu dönüş yollarının da göz önünde bulundurulması gerekmektedir. Hesaplama yapılırken makine eni olarak dönüş yolunun dahil edildiği sonuç baz alınmalıdır. Burada bulunan değer düz örme makinesinin sistemlerinin bağlı bulunduğu kızağın (semer) hızını saniyede yaptığı yolu sistem sayısı ile orantılı olarak ortaya çıkarır.

S.61. Tek sistemli düz örme (Triko) makinelerinin çalışma hızları hesaplanırken gerekli olan bilgiler nelerdir?

C.61. Dönüş yolu (cm) (makinede çalışılmayan kısımların toplamı) - Kızak yolu (makine eni) (cm) - Makine hızı (m/sn.) - Makinenin bir dakikada yaptığı gidiş geliş sayısı

S.62. Düz örme makinelerinde sıra sayısını bulunurken devir sayısını niçin iki ile çarparız?

C.62. Düz örme makinelerinde kurs sayısı yerine devir sayısı verilir. Bu yüzden hesaplama yapılırken makinenin bir devirde bir gidiş bir geliş yaptığı ve iki sıra ördüğü göz önünde bulundurulmalıdır. Bu yüzden sıra sayısı bulunurken devir sayısını iki ile çarparız.

S.63. Tek sistemli Düz örme makinelerinde kızak yolu yani makine eni (cm) nasıl hesaplanır?

C.63. Kızak yolu ( makine eni ) ( cm ) = Makine Çalışma Eni (cm) + ( 2 x Dönüş yolu (cm) (makinede çalışılmayan kısımların toplamı)

S.64. Tek sistemli Düz örme makinelerinde makine hızı ((m/sn.) nasıl hesaplanır?

C.64.Makine hızı ((m/sn.) = Kızak yolu (makine eni) (cm) x Makinenin bir dakikada yaptığı gidiş geliş sayısı (kurs/dk.) / 100

S.65.Tek sistemli düz örme (triko) makinesinde çalışma eni 320, dönüş yolu 40 cm, makine devri 16 dev/dakikadır. Bu makinenin çalışma hızı kaçtır?

C.65. Makine hızı ((m/sn.) = Kızak yolu (makine eni) (cm) x Makinenin bir dakikada yaptığı gidiş geliş sayısı (kurs/dk.)

Makine Hızı (m/sn.) = Kızak yolu (makine eni) (cm) x n(kurs/dk. /100 x 60

Kızak yolu (makine eni) (cm)= 320 + (40x2) = 400 cm

Kızak dönüş yolunu bir giderken bir de gelirken kat ettiği için makine eni hesaplanırken dönüş yolu iki ile çarpılır.

Makinenin bir dakikada yaptığı gidiş geliş sayısı = 16 (dev/dk.) x 2 = 32 kurs/dk.

Makine hızı (m/sn.) = 400 x 32 / 100 x 60

Makine hızı (m/sn.)= 2.13 m/sn

S.66.Çift ve daha fazla sistemli düz örme (triko) makineleri çalışma hızları arasındaki fark nedir?

C.66. Çift ve daha fazla sistemli düz örme (triko) makinelerinin tek sistemliden farkı, her sistem bir sıra örüyorsa her harekette sistem sayısı kadar sıra örmesidir. Burada sadece sıra sayısı değişir.

S.67. Birden çok sistemli makinelerde sıra sayısı (kurs/dk.) nasıl bulunur?

C.67. Birden çok sistemli makinelerde ise devir sayısı sistem sayısına çarpılır, dakikada ördüğü sıra sayısı (kurs/dk.) bulunur.

S.68.Altı ( 6 ) sistemli düz örme (triko) makinesinde çalışma eni 320, dönüş yolu 40 cm, makine devri 16 dev/dakikadır. Bu makinenin çalışma hızı kaçtır?

C.68. Makine hızı ((m/sn.) = Kızak yolu (makine eni) (cm) x Makinenin bir dakikada yaptığı gidiş geliş sayısı (kurs/dk.)

Makine Hızı (m/sn.) = Kızak yolu (makine eni) (cm) x n(kurs/dk. /100 x 60

Kızak yolu (makine eni) (cm)= 320 + (40x2) = 400 cm

Kızak dönüş yolunu bir giderken bir de gelirken kat ettiği için makine eni hesaplanırken dönüş yolu iki ile çarpılır. Birden çok sistemli makinelerde ise devir sayısı sistem sayısı ile çarpılır.

Makinenin bir dakikada yaptığı gidiş geliş sayısı = 16 (dev/dk.) x 2 = 32 kurs/dk ( tek sistem için ) 32x6= 192 kurs/dk. ( 6 sistem için )

Makine hızı (m/sn.) = 400 x 192 / 100 x 60

Makine hızı (m/sn.)= 12,8 m/sn

S.69. Düz örme makinelerde devir sayısı ve sistem sayısı hangi açıdan önemlidir?

C.69. Üretim randımanı açısından önemlidir.

S.70.Yuvarlak Örme Makinelerinde Çalışma hızını anlatınız?

C.70.Yuvarlak örme makineleri, düz örme (triko) makinelerine göre kat kat daha hızlıdır. Yuvarlak örme makinelerinde devir sayı ve sistem sayısı düz örme makinesinden çok daha fazladır. Yuvarlak makinelerinin asıl ortaya çıkış amacı ve çalışma prensibi de aslında kısa zamanda daha çok kumaş üretmektir. Sistemler sabitleştirilerek hareketli iğne plakaları oluşturulmuş böylece aynı anda 40-120 sıra örebilecek şekilde tasarlanmıştır.

Örme Teknolojisi Soruları

S.1. Düz Örme Makinelerinde Toplam İğne Sayısı Hesabı yapılması için hangi bilgilere ihtiyaç vardır?

C.1. Düz örme makinelerinde toplam iğne sayısı hesaplanırken makine çalışma genişliğine inç (inç) ve makine inceliğine (E) (Fein) ihtiyaç duyulur.

S.2.Düz örme makinelerinde çalışma genişliği ne demektir, açıklayınız?

C.2.Çalışma genişliği; düz örme makinesi iğne plakasındaki ilk iğne ve son iğne arasındaki mesafedir. Çalışma genişliği İngiliz ölçü birimi olan inç veya cm cinsinden verilmektedir. Fakat toplam iğne sayısının hesaplanmasında makine çalışma genişliği inç olarak alınmaktadır.

S.3. Düz örme makinesinde makine inceliği nasıl bulunur?

C.3. Makine inceliği (fein) (E); iğne plakası üzerinde 1 inçteki (2.54 cm) iğne sayısıdır.

S.4. Tek plakalı düz örme makinelerinde toplam iğne sayısı hesabı yapmak için hangi bilgilere ihtiyaç bulunmaktadır?

C.4. Toplam iğne sayısı, Makine çalışma eni (inç) ve Makine inceliği (inç).

S.5. Çift plakalı düz örme makinelerinde toplam iğne sayısı hesabı yapmak için hangi bilgilere ihtiyaç bulunmaktadır?

C.5.Çift plakalı atkılı örme makinelerinde ön plakadaki iğne sayısı kadar arka plakada iğne mevcuttur. Bu nedenle bir plakada bulunan toplam iğne sayısı 2 ile çarpılır.

S.6. Yuvarlak Örme Makinelerinde Toplam İğne Sayısı Hesabı yapmak için hangi bilgilere ihtiyaç bulunmaktadır?

C.6.Yuvarlak örme makinelerinde iğne sayısı hesabı yapılırken düz örme makinelerindeki çalışma genişliği yerine makinenin iğne plakasının silindir şeklinde olmasından dolayı makine çapı (pus) kullanılmaktadır. Makine çapı da düz örme makinelerinde çalışma genişliğinde olduğu gibi inç olarak hesaplanır.

S.7. Yuvarlak Örme Makinelerinde Makine çapı (pus) ne demektir?

C.7. Yuvarlak örme makinelerinde silindir iğne plakasının çapıdır. Makine çapı pus olarak belirtilmesine rağmen ölçü birimi inçtir.

S.8.Tek plakalı yuvarlak örme makinelerinde toplam iğne sayısı hesabı yapmak için hangi bilgilere ihtiyaç vardır?

C.8. Makine çapı (pus) , π sabit sayı ve Makine inceliği (Fein)

S.9. Tek plakalı yuvarlak örme makinelerinde toplam iğne sayısı hesabı nasıl yapılır?

C.9. Toplam İğne Sayısı: Makine çapı (pus) x 3,14 x Makine inceliği (Fein)

S.10.Tek plakalı düz örme makinelerinde toplam iğne sayısı hesabı nasıl yapılır ?

C.10. Toplam iğne sayısı = Makine çalışma eni (inç) x Makine inceliği (inç)

S.11.Çift plakalı düz örme makinelerinde toplam iğne sayısı hesabı nasıl yapılır?

C.11.İğne sayısı =Bir plakada bulunan toplam iğne sayısı x 2

S.12. Çift plakalı yuvarlak örme makinelerinde toplam iğne sayısı hesabı yapmak için hangi bilgilere ihtiyaç bulunmaktadır?

C.12.Silindir plaka iğne sayısı kadar kapak iğne plakasında da iğne olduğu için tek plakada bulunan toplam iğne sayısı 2 ile çarpılır.

S.13.Atkılı örme makinelerinde Makine inceliğini ( fein ) ( E ) açıklayınız?

C.13. Düz ve yuvarlak örme makinelerinde aynı iğne plakası üzerinde 1 inçteki iğne sayısıdır. E harfi ile ifade edilir ve fain olarak okunur

Uluslararası ölçü birimi olarak kabul edilen inç 2,54 cm’ye (25,4 mm) denk gelmektedir. Örme makinelerinde makine inceliği ile makinede kullanılabilecek iplik kalınlıkları arasında bir ilişki vardır. Makine inceliği arttıkça iplik inceliği de artmaktadır. İplik makine inceliğine uygun olmalıdır eğer kalın iplik verilirse iğne kancası kırılır, olması gerekenden daha ince bir iplik verilirse ilmek aralarında boşluklar oluşur file görünümüne sahip olur.

S.14. Atkılı örme makinelerinde Makine inceliğine uygun iplik kullanılmayıp kalın iplik kullanılırsa ne olur?

C.14. Atkılı örme makinelerinde Makine inceliğine uygun iplik kullanılmayıp kalın iplik kullanılırsa iğne kancası kırılır,

S.15. Atkılı örme makinelerinde Makine inceliğine olması gerekenden daha ince bir iplik kullanılırsa ne olur?

c.15. Atkılı örme makinelerinde Makine inceliğine olması gerekenden daha ince bir iplik kullanılırsa ilmek aralarında boşluklar oluşur file görünümüne sahip olur.

S.16. Atkılı örme makinelerinde Makine inceliği (E) ve iplik numarası (Ne) arasındaki ilişki nedir?

C.16. Makine inceliği ne kadar yüksek olursa bu makineden elde edilecek örgü de ince olur.

S.17. Atkılı örme makinelerinde Makine inceliği (E) ve iğne sayısı arasındaki ilişki nedir?

C.17. Makine inceliği (E) ne kadar yüksek olursa iğne sayısı da o kadar artış gösterir. Makine inceliğine uygun iğne seçimi yapılmalıdır, aksi takdirde kumaşta istenmeyen hatalar gözlenir.

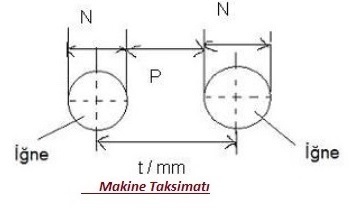

S.18. Atkılı örme makinelerinde Makine taksimatı (t) ne demektir?

C.18. Düz ve yuvarlak örme makinelerinde aynı iğne plakası üzerinde yan yana iki komşu iğne arasındaki mesafedir.―t‖ ile gösterilir, birimi mm’dir.

S.19. Atkılı örme makinelerinde Makine taksimatını şekil çizerek İğne kafası kalınlığını ve iğne aralığını gösteriniz?

C.19.

S.20. Atkılı örme makinelerinde Makine taksimatı hesabı yapmak için hangi bilgilere ihtiyaç bulunmaktadır?

C.20. İğne kafası kalınlığı ve İğne aralığı

S.21. Atkılı örme makinelerinde Makine taksimatı hesabı nasıl yapılır ?

C.21. Makine Taksimatı = İğne kafası kalınlığı+İğne aralığı

S.22. Atkılı düz örme makinelerinde kumaş eni nedir?

C.22. Kumaş eni kumaşın bir kenarından diğer kenarına olan uzaklığının cm cinsinden değeridir.

S.23.Atkılı düz örme makinelerinde kumaş eni ayarı neye bağlıdır?

C.23. Kumaş eni düz örme makinelerinde çalışma genişliğinden büyük olmamak üzere istenilen ölçüde ayarlanabilmektedir.

S.24.Düz örme makinelerinde ve yuvarlak örme makinelerinde İğne ve iplik hareketleri nasıldır?

C.24. Düz örme makinelerinde iğne sabit İplik hareketli ( mekik hareketinden dolayı ), Yuvarlak örme makinelerinde iğneler hareketli, iplik sabittir. (mekik sabit olduğu için )

S.25.Atkılı yuvarlak örme makinelerinde kumaş eni ayarı neye bağlıdır?

C.25.Yuvarlak örme makinelerinde kumaş enini belirleyen esas unsur makine çapıdır.

S.26. Örme kumaş eni ölçülürken dikkat edilmesi gereken hususlar nelerdir?

C.26. Ölçme işlemi kumaş makineden çıkar çıkmaz yapılmamalıdır. Çünkü üretim esnasında kumaş gerdirilmiştir ve gerçek ebatlarından farklı bir durumdadır. Bundan dolayı kumaş makineden çıktıktan sonra bir miktar dinlendirilmeli ve ondan sonra aşağıdaki hususlar göz önünde tutularak ölçüm yapılmalıdır.

A-Ölçme işlemi örme kumaş kırışıklığının olmadığı yerlerden yapılmalıdır.

B-Ölçme işlemi; yapılırken kumaş ne gerdirilmeli ne de pot bırakılmalı, kumaşın normal görünümlü yerinden yapılmalıdır.

C-Ölçme işlemi kumaşın farklı yerlerinden birkaç kez yapılır, ortalaması alınarak sapmalar belirlenir.

D-Ölçme işlemi kumaş topunun ne baş ne son kısmından yapılmalıdır. Makine ilk çalışmaya başladığında ve makine durdurulurken istenilen devri almadığı için kumaş topunun orta noktaları tercih edilmesi gerekmektedir.

S.27. Atkılı Düz örme makinelerinde kumaş eni hesabı nasıl yapılır?

C.27. Makine Çalışma Eni (cm) =Toplam İğne Sayısı x 2,54 / Makine inceliği

S.28. Atkılı Düz örme makinelerinde kumaş eni hesabı için gerekli bilgiler nelerdir?

C.28. Makine Çalışma Eni (cm)-Toplam İğne Sayısı - Makine inceliği

S.29. Düz örme (triko) makinelerinde kumaş enini şematik olarak çiziniz?

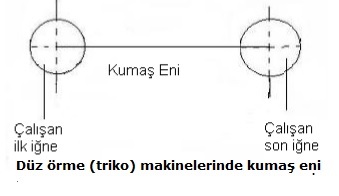

C.29.

S.30. Düz örme (triko) makinelerinde çalışma enini şematik olarak çiziniz?

C.30.

S.31.Tek ve çift plakalı Düz Örme (Triko) Makinelerinde Kumaş Eni hangi özelliklere göre belirlenir, açıklayınız?

C.31.Düz örme (triko) makinelerinde istenilen genişlikte ve aralıkta çalışılabilir. Bu makinelerde kumaş eninin hesaplanmasında çalışılabilecek en geniş kumaşın eni hesaplanır. Burada kullanılan toplam iğne sayısı tek plakalı düz örme (triko) makine hesabındaki toplam iğne sayısıdır çünkü tek ve çift plakada kumaş eni değişmez sadece kumaşın yüzeyi değişir. Bu yüzden tek plakadaki iğne sayısı alınır. Makine çalışma eni aynı zamanda hesaplama yapılan makinede örülen kumaşın alabileceği en yüksek eni belirtmektedir.

S.32. Yuvarlak Örme Makineleri için Kumaş Eni Hesabı için gerekli bilgiler nelerdir?

C.32.Kumaş Eni (cm) - Makine Çapı (Pus) - pi sayısı - Makine İnceliği (Fein) - Çubuk sıklığı ( cm )

S.33. Yuvarlak örme makinesinde kumaş eni hesabı nasıl yapılır?

S.33.Kumaş Eni = Kumaş Eni (cm) x Makine Çapı (Pus) x pi sayısı x Makine İnceliği (Fein) x Çubuk sıklığı ( cm )

S.34.Çubuk sıklığı ne demektir?

C.34. 1 cm’deki ilmek sayısına çubuk sıklığı denir.

S.35. Atkılı Örme Kumaşlarda Kumaş Enini Etkileyen Faktörler Nelerdir?

C.35. Makine Çapı veya Makine Çalışma Genişliği - Makine İnceliği ve Toplam İğne Sayısı - Örgü Tipi ve Desen Yapısı - İlmek Çubuğu Sıklığı - İplik Cinsi ve Numarası

S.36. Atkılı örme makinelerinde makine çapını veya Makine çalışma genişliği kumaş enini nasıl etkiler, açıklayınız?

C.36.Yuvarlak örme makinelerinde silindir iğnelerinin oluşturduğu dairenin çapıdır. Silindir dairede herhangi bir iğnenin onun tam karşısına gelen iğneye olan uzaklığıdır. Makine çapı örülebilecek maksimum kumaş enini belirler. Makine çapı yükseldikçe daha geniş kumaş elde etmek mümkündür.

Düz örme makinelerinde ise çalışma genişliği kumaş enini belirlemektedir. Eğer makine çalışma genişliği 2,50 metre ise bu makinede bu ölçünün daha üzerinde örgü elde etmek mümkün değildir.

S.37. Yuvarlak örme makinesinde çapları aynı olan makineden az farkla çeşitli enlerde kumaş üretmek için kumaş üretimi hangi kıstaslara bağlıdır?

C.37. Örgü deseni - Kumaş gramajı, ilmek boy ayarı, ilmek sıklığı - İplik numarası, iplik cinsi - Terbiye işlemleri.

S.38. Atkılı örme makinelerinde Makine İnceliği ve Toplam İğne Sayısı, kumaş enini nasıl etkiler, açıklayınız?

C.38. Makine inceliği (E) ve makinede toplam iğne sayısı örme kumaşın enini etkilemektedir. Düz ve yuvarlak örme makinelerinde makine inceliği kumaş üzerinde cm’ye düşen ilmek çubuk sayısını belirlemektedir. Örneğin aynı çalışma genişliğinde fakat farklı incelikteki iki makinede üretilen kumaşın üzerinde ölçüm yapıldığında cm’ye düşen may sayısı farklı olacaktır. Daha ince makinede örülen kumaşın eni diğer kumaştan geniş olur. Toplam iğne sayısı düz örme makinelerinde çalışan iğne sayısı baz alındığından kumaş enini etkilerken yuvarlak örme makinelerinde düz örme makinesindeki kadar etkilememektedir.

Tekstil Boyacılığı Soruları 6

S.183. Refraktometre nedir, açıklayınız?

C.183. Bir çözeltinin içerisinde çözünmüş olan madde miktarının yüzdesi bilinmiyorsa maddenin kırılma indisi değerini bularak tespit etmek mümkündür.

Kırılma indisi maddenin kaynama noktası, erime noktası, yoğunluğu gibi fiziksel özelliklerinden biridir.

Kırılma indisi gerçekte kimyasal değil, fiziksel bir olaydır. Her gün gözümüzün önündedir. Çay bardağına kırk beş derece açıyla bakarsanız çay kaşığını sıvının altında sanki kırılmış gibi görürüz.

Suyun içinden geçen ışınlar belli bir açıyla kırılır ve cisim sanki farklı yerdeymiş gibi görünür. Yalnızca suyun değil, tüm sıvıların ışığı kırma özelliği vardır ve bu, o maddenin bir özelliğidir.

Işığın farklı ortamlara geçerken yön değiştirmesine kırılma, ışığın boşluktaki hızının madde içerisinde hızına oranına da kırılma indisi denir. Bir ışık ışını bir ortamdan başka bir ortama geçerken yönünde ve hızında değişiklikler olur. Işık çok kırıcı ortama geçerken bu ortamda bulunan taneciklere çarpar. Işığın elektriksel alanı ile maddenin elektronlarının etkileşmesi ışığın yayılmasını engeller. Eğer ışın hava yerine çok kırıcı bir ortama gönderilirse ışının hızı ve yönü değişir.

Suyun kırılma indisi (1,0000) dir. Gliserinin, etil alkolün, asetonun ve diğer tüm saf sıvı maddelerin kendisine özgü bir kırılma indisi vardır. Öte yandan birden fazla karışımların da kırılma indisleri sabit bir sayıdır. Yani % 5 şekerli suyun belirli bir kırılma indisi vardır. Buradan kırılma indisinin toplanabilir olduğu ortaya çıkar. Yani örnek olarak kırılma indisi 1 olan bir sıvı ile 2 olan bir başka sıvıyı eşit olarak karıştırırsanız, ürünün kırılma indisi 1,5 olacaktır. Bu olay gerçekte kırılma indisi için ciddi bir sorundur. Çünkü kırılma indisi 1,5 ve 0,75 olan iki sıvıyı karıştırıp kırılma indisi 1 olan bir karışım yapabiliriz ama bu ürün kesinlikle su değildir. Oysa kırılma indisi (1) olan sıvı sudur. Yani sözün kısası, kırılma indisi tek başına pek de güvenilir bir kavram değildir. Buna karşın diğer analizlerle birleştirildiğinde çok değerli sonuçlar verir.

Refraktometre ile ölçümlerde saflığından emin olunan maddenin kırılma indisi ölçülür ve bulunan değer standart verilerle karşılaştırılır. Abbe refraktometresi bir laboratuvarda bulunması gereken önemli cihazlardan biridir. Öteki cihazlarla çalışıldığında uzun zaman alacak bazı analizler bu cihazla çok kısa zamanda ve daha yüksek doğrulukla yapılabilir.

S.184. Abbe refraktometresinin ölçüm yapabilecek duruma getirilmesi için Cihazın suyla ayarlanması ve ölçüme hazır duruma getirilmesi için neler yapılır?

C.184.

A-Cihazın her tarafının, özellikle de prizmalarının çok temiz olması gerekir. Aksi hâlde ölçmeler yanlış olur. Çünkü cihaz çevre şartlarından çok etkilenir. Prizmalar saf alkolle ıslatılmış yumuşak bir bezle temizlenir ve kurulanır (Temizlemede pamuk ve aseton kullanılmaz.). Bunun için cihazın orta kısmındaki kilitleme düğmesi açılır ve prizmalar birbirinden ayrılır. Temizleme yapıldıktan sonra prizmalar tekrar eski hâline getirilir.

B-Cihazın varsa termostatı 20 °C ayarlanır. Bir süre bu sıcaklıkta çalıştırılır. Ondan sonra orta kısmındaki kilitleme düğmesi açılarak yüzeyi buzlu prizma üzerine sıcaklığı 20°C‟de tutulan saf sudan bir damla konur. Üstteki prizma alttakinin üstüne kapatılır. İki prizma arasında son derece ince bir su tabakası kalır. Ölçmede bu tabakadan yararlanılır.

C-Cihazın skalası yaklaşık 1,33 kırma indisine ayarlanır. Cihazın aynası sağa sola çevrilerek okülerden bakan göze ışığın en fazla gelmesi sağlanır.

Ç-Cihaz teleskopunun (uzun kısım) üstündeki dispersiyon düğmesi öyle ayarlanmalıdır ki okülerden bakan kimsenin gözüne bir dairenin yarısı siyah, yarısı aydınlık görünmeli ve bu iki yarım dairenin ayrılma sınırı keskin olmalıdır. Bu sınır keskin değilse ve yarım daireler iç içe geçmiş durumdaysa aynanın yanına beyaz bir ışık demeti diffuz hâle getirilir. Böylece daha iyi bir ölçme yapılır.

D-Okumanın yapıldığı teleskopun koluyla oynanarak aydınlık ve karanlık daireleri ayıran çizginin tam ortaya gelmesi sağlanır. Bundan sonra oküler (gözün baktığı mercek) ayarlanarak net olarak görülmesi sağlanır. Bu durumda skala üzerindeki kırma indisi 1,3325‟e ayarlanır. Cihaz ölçme yapmaya hazır duruma gelmiştir.

E-Isıtma düğmesi kapatılır. Prizmalar birbirinden ayrılır. Her iki prizmanın yüzeyi yine saf alkolle ve yumuşak bezle silinip kurutulur.

F- Kırma indisi tayin edilmek istenen sıvıdan veya çözeltiden bir damla alınarak cihazın alt prizmasına yerleştirilir ve su için yapılan işlemler tekrarlanır. Cihazdan okunan değer bilinmeyenin indisidir.

S.185. Balon Joje nedir, açıklayınız?

C.185. Balon jojeler laboratuvarda çözelti hazırlamak için kullanılan ölçülü balonlarıdır. İnce, uzun boyunlu ve düz diplidir. Bunların boyunları üzerinde halka biçiminde bir çizgi bulunur. Balonun çizgisine kadar sıvı doldurulduğunda balonun üzerinde yazan hacim alınmış olur (Genellikle 20 ºC için geçerlidir.). Balon jojelerin ağız kısmı genellikle şilifli olup ağzına uygun kapakları vardır. Balon jojeler 5 ml ile 5000 ml arasında hacimlere uygun olarak imal edilir.

Hazırlanacak çözeltinin hacmine uygun hacimdeki balon joje seçimi yapılır ve kullanılır. Örneğin 100 ml‟lik bir çözelti hazırlanması isteniyorsa mutlaka 100 ml‟lik balon joje kullanılması gerekmektedir. Aksi takdirde çözeltinin konsantrasyonunda hassasiyet elde edilemez. Balon jojeler doldurulurken jojenin üzerindeki çizginin sıvı yüzeyinde meydana gelen yarım ay şeklindeki kıvrımın tam alt orta noktasına teğet geçmesi sağlanmalıdır. Aksi takdirde doğru hacim alınmış olmaz.

S.186.Aşağıda gördükleriniz nedir?

C.186.Çeşitli hacimlerde balon jojelerdir.

S.187. Ağırlık yüzdesi hesabında kullanılan formül nedir?

C.187. Ağırlık yüzdesi = Çözünen maddenin ağırlığı x 100 / Çözen maddenin ağırlığı

S.188. Hacim yüzdesi hesabında kullanılan formül nedir?

C.188. Hacim yüzdesi = Çözünen maddenin hacmi x 100 / Çözen maddenin hacmi

S.189. Hacim-kütle yüzdesi (%C) hesabında kullanılan formül nedir?

C.189. Hacim-kütle yüzdesi (%C) = Çözünen maddenin kütlesi x 100 / Çözen maddenin hacmi

S.190. 500 gram % 25‟lik BaCl2 çözeltisi hazırlayabilmek için gerekli suyun kütlesini hesaplayınız?

C.190.

% C = Çözünen madde miktarı x 100 / Çözelti miktarı

25 = x.100 / 500

X= 25.50 / 100 = 125 gram

500 - 125 = 375 gram su gereklidir.

S.191. % 35 hidrojen peroksit (H2O2) içeren çözeltide 14 ml hidrojen peroksit kaç ml suda çözünmüştür?

C.191.

% C= Çözünen madde hacmi x 100 / Çözelti hacmi

35 = 14.100 / x

X= 14.400 / 35 = 40 mg.

40 - 14 = 36 ml su gereklidir.

S.192. Kütlece % 10‟ lik 50 gr bakır sülfat çözeltisine 15 gr bakır sülfat ekleniyor. Çözeltinin kütlece yüzde kaçı bakır sülfat olur?

C.192.

% C= Çözünen madde miktarı x 100 / Çözelti miktarı

10 = x.100 / 50

X= 10.50 / 100 = 5 gram bakır sülfat

50 - 5= 45 ml su vardır.

% 10‟ lik 50 g bakır sülfat çözeltisinde 5 g bakır sülfat ve 45 ml su bulunur. 15 g bakır sülfat daha eklenmesi çözeltideki bakır sülfat miktarını 5 + 15 = 20 grama çıkarırken çözeltinin kütlesi de 50 + 15 = 65 g olur.

65 gram çözeltide 20 gram bakır sülfat varsa

100 gram çözeltide x gram bakır sülfat olur.

X = 20. 100 / 65 = 31 gramdır. Çözeltinin % 31‟i bakır sülfattır.

S.193. Kütlece % 5„lik 200 gram sodyum klorür çözeltisine 40 g sodyum klorür ve 260 g su ekleniyor. Yeni çözelti yüzde kaç sodyum klorür içerir?

C.193.

% C= Çözünen madde miktarı x 100 / Çözelti miktarı

5= X.100 / 200

X= 200,5 / 100 = 10 gram sodyum klorür

200 gram çözeltiye 40 g sodyum klorür ve 260 gram su eklenirse çözeltinin toplam kütlesi 500 g olur.

Çözünen toplam sodyum klorür miktarı: 10+40 = 50 g‟dır.

500 gramlık çözeltide 50 gram sodyum klorür bulunursa

% C= Çözünen madde miktarı x 100 / Çözelti miktarı

% C = 50.100 / 500 = 10

Çözeltinin % 10‟u sodyum klorür demektir.

S.194. Kütlece % 5‟lik 500 g NaOH çözeltisi nasıl hazırlanır?

C.194.

Tanıma göre 100 g çözelti içinde 5 g katı NaOH bulunmaktadır. Yüzde derişim; % 5 kütlece diye ifade edildiğinden 500 g olarak formülde yerine konur.

% C= Çözünen madde miktarı X 100 = Çözelti miktarı

5 = X.100 / 500

X= 500,5 / 100 = 25 g sodyum hidroksit

O hâlde 500 g – 25 g = 475 g su gereklidir.

Kullanılacak suyun yoğunluğu 1 g / ml olarak kabul edilirse 475 g su içinde 25 g NaOH çözülür. Yüzde çözeltiler hazırlanırken çözeltisi hazırlanacak olan madde, kristal suyu içeren bir tuz ise hesaplama yaparken kristal suyunu dikkate almamız gerekir.

S.195.Mol ne demektir, açıklayınız?

C.195. mol; avagadro sayısı (6.02 x 1023) kadar atom ya da molekül içeren maddeye 1 mol denir. Yani bir kimyasal madde ya da bileşiğin molekül ağırlığına, molekül kütlesine mol denir.

Atomlar ve moleküller en güçlü mikroskoplarla bile görülemeyecek kadar küçük taneciklerdir. Bu taneciklerin oluşturduğu 6.02 x 1023 tanelik kümeye 1 mol denir. Bu sayının açık hâli 602.000.000.000.000.000.000.000 tanedir. Görüldüğü gibi bu sayının okunması son derece zordur. Bu nedenle kısa şekilde yazılıp okunur. Bu sayı kimyada avagadro sayısı olarak bilinir ve bütün elementlerin bir molü 6.02 x 1023 tanedir.

S.196. Avagadro sayısı ne demektir?

C.196. 1 mol demir (Fe), 6.02 x 1023 tane demir atomu demektir. Buna avagadro sayısı denir.

S.197. Bir mol H2SO4 (sülfürik asit) kaç gamdır? (H=1 S=32 O=16 )

C.197. MA: = 2.1 + 1.32 + 16.4= 98 gram/mol‟dür

S.198. Atom Ağırlığını açıklayınız?

C.198. Gerçekte “atom ağırlığı” yerine “atom kütlesi” daha doğru bir ifadedir. Ağırlık kütlenin yer çekimi kuvveti tarafından çekilmesidir. Dolayısıyla aynı madde değişik yerlerde değişik ağırlıklarda ölçülebilir ama kütle değişmez sabittir. Bir elementin tartılabilen en küçük miktarı milyarlarca atom içerir. Hesaplamalarda atomların mutlak kütleleri pek kullanılmaz. Bunun yerine bağıl atom ağırlıkları kullanılır. Bir atomun temel olarak seçilen başka bir atomdan kaç kez ağır olduğunu gösteren sayıya bağıl atom ağırlığı denir. İlk olarak en hafif olan hidrojenin bağıl atom ağırlığı 1 olarak kabul edilmiştir. Buna göre öteki element atomların hidrojen atomundan kaç kez daha ağır oldukları yani bağıl atom ağırlıkları saptanmıştır. Daha sonra temel olarak oksijen alınmıştır. Oksijenin bağıl atom ağırlığı tam 16,000 olarak kabul edilmiştir.

Günümüzde temel olarak karbonun 12 kütle numaralı izotopu seçilmiş ve bunun atom ağırlığı 12,00000 olarak kabul edilmiştir. Buna göre bir elementin atom ağırlığı, o elementin bir atomunun karbon atomunun kütlesinin 1/12‟sine oranını gösteren sayıdır. Bu yeni sisteme göre oksijenin bağıl atom ağırlığı 15,9994 olur. Ancak yaklaşık 16 alınır.

Bir tek molekülün kütlesi molekül ağırlığının avagadro sayısına bölümüyle bulunur. Mesela 6,02.1023 tane hidrojen atomu 1 g geldiğinden 1 tek hidrojen atomunun ağırlığı 1/6,02.1023 g olur. Bu rakam oldukça küçük olduğundan genellikle avagadro sayısı (1 mol) kadar atomun ağırlığından söz edilir. Böylece 1 mol Fe atomu 56 g, 1 mol oksijen atomu 16 g olur.

S.199. Mol Ağırlık, Mol Atom ve Atom Sayıları ne demektir,açıklayınız?

C.199. Mol Ağırlık, Mol Atom ve Atom Sayıları Mol Ağırlığı: Bileşiği oluşturan elementlerin atom sayıları ile mol ağırlıklarının çarpımlarının toplamı alınır. Bir bileşik içerisinde hangi elementten kaçar tane olduğu o elementin sağ altına yazılan rakamla belirtilir. Hiçbir şey yazılmamış ise bir demektir.

Bir atomun gram türünden miktarına atom-gram (1 mol atom) denir. Örneğin C=12 g, H=1 g, O=16 g‟dır.

S.200. molekül-gram ne demektir?

C.200. Bir bileşiğin molekül kütlesinin gram türünden miktarına molekül-gram (1 mol molekül) denir.

S.201. 1 mol H2O molekülü kaç gramdır? (O=16 H=1)

C.201.

= 2 mol H atomu + 1 mol O atomu içerir.

= 2(1) +1(16) = 18 g/mol

S.202. 1 mol C6H12O6 (glikoz) kaç gramdır? (C=12 O=16 H=1)

C.202.

=6 mol C atomu + 12 mol H+ 6 mol O atomu içerir. = 72 gram C

=6.(12)+ 12.(1) + 6.(16) =180 g/mol

S.203. 1 mol H2SO4 molekülü gramdır? (O=16 H=1 S=32

C.203.

= 2 mol H atomu + 1 mol S atomu + 4 mol O atomu

= 2(1) + 1(32) + 4(16) = 98 g/mol

S.204. Molarite ne demektir, açıklayınız?

C.204. Molarite M sembolü ile gösterilir. Molar olarak okunur. Bir litre çözeltide 1 mol çözünmüş madde varsa o çözeltinin konsantrasyonu 1 molardır. Bir litre çözelti içinde 1 mol madde varsa bu çözelti 1 molarlık çözeltidir. Bir çözeltinin bir litresinde 3 mol/gram madde çözünmüşse bu çözeltinin molaritesi 3‟tür.

S.205. Normalite ne demektir ve birimi nedir?

C.205. Normalite Bir litre çözeltide çözünen maddenin eş değer gram sayısına normalite denir. Normalitenin birimi “normal”dir ve N simgesiyle gösterilmektedir.

S.206. Normalite (N) formülü nedir?

C.206. Çözünen maddenin eş değer gram sayısı mol sayısı / Çözeltinin hacmi (litre)

S.207. Eş değer gram formülü nedir?

C.207. Eş değer gram = Mol kütlesi / Tesir değerliği

S.208. Bileşikleri üç grupta toplanarak tesir değerliliği bulunur?

C.208.

1-Asitlerin tesir değerliği, asidin verebileceği H+ iyonu sayısıdır.

Asitlerin eş değer gramı, asidin girdiği tepkimede 1 mol H+ iyonu veren ya da oluşturabilen miktarıdır.

2-Bazlarda tesir değerliği, bazın verebileceği OH iyonu sayısıdır.

Bazların eş değer gramı; bazın girdiği tepkimede 1 mol OH- iyonu veren ya da oluşturabilen miktarıdır.

3-Tuzlarda tesir değerliği, bir formül birimi içinde bulunan toplam (+) yük sayısına eşittir.

Tuzların eş değer gramı, mol kütlesinin tesir değerliğine oranıdır.

Tekstil Boyacılığı Soruları 5

S.131. Bileşik ve karışım arasındaki farklar nelerdir?

C.131. Bileşik ve karışım arasındaki farklar