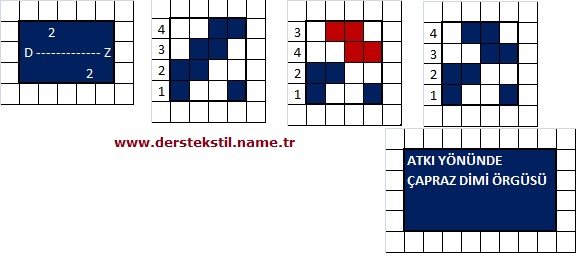

Atkı Yönünde Çapraz Dimi Örgüsü

Herhangi bir dimi örgüsünün raporu içindeki hareketlerin yer değiştirmesi sonucu elde edilen dimi örgü çeşididir. Herhangi bir dimi örgü raporunun ÇÖZGÜ ya da ATKI istikametinde yarısından itibaren sondan başa doğru sıralanması şeklinde yer değişimi ile elde edilir. Çapraz dimi örgüleri; Elbiselik, paltoluk, ceketlik, örtülük kumaşların dokunmasında kullanılır. Çapraz dimi örgüsü; ATKI yönünde ve ÇÖZGÜ yönünde olmak üzere iki çeşittir.

Atkı yönünde çapraz dimi örgüsü için ;Verilen dimi örgü raporu ATKI yönünde iki eşit parçaya bölünür. Birinci alana dimi örgü raporu tekniğine uygun olarak yarıya kadar işlenir. İkinci alana ise sondan başa doğru olmak üzere dimi örgü raporu işlenerek örgü tamamlanır. Dimi örgü raporu tercih edilirken iki eşit parçaya bölünebilecek şekilde çift sayılardan olmasına dikkat edilir.

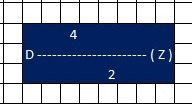

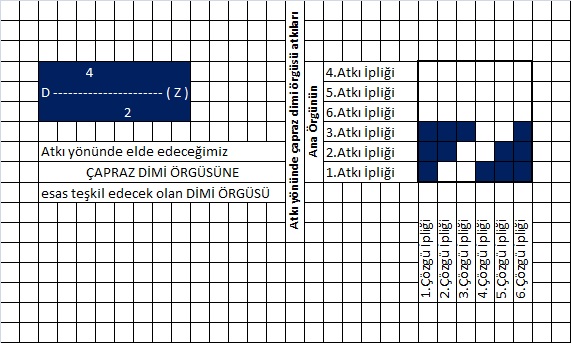

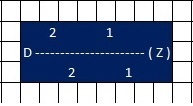

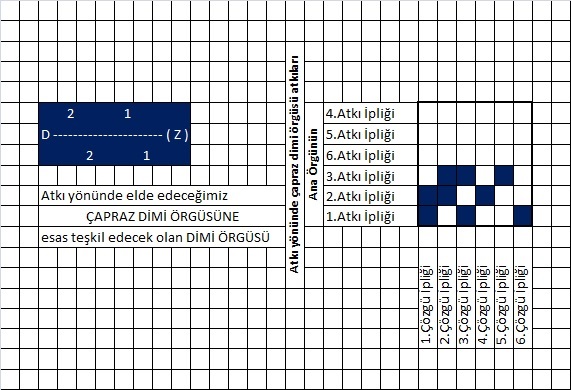

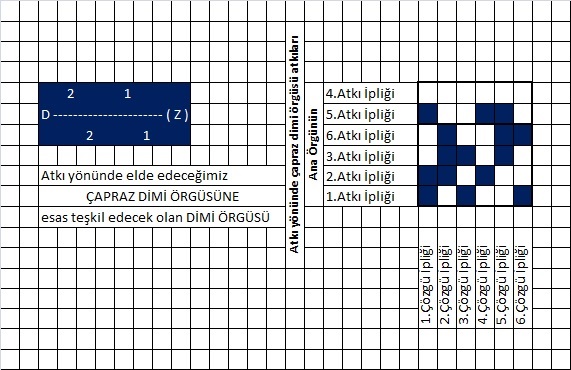

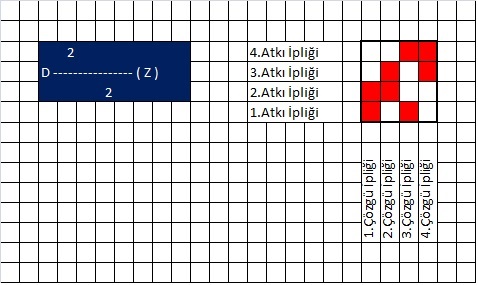

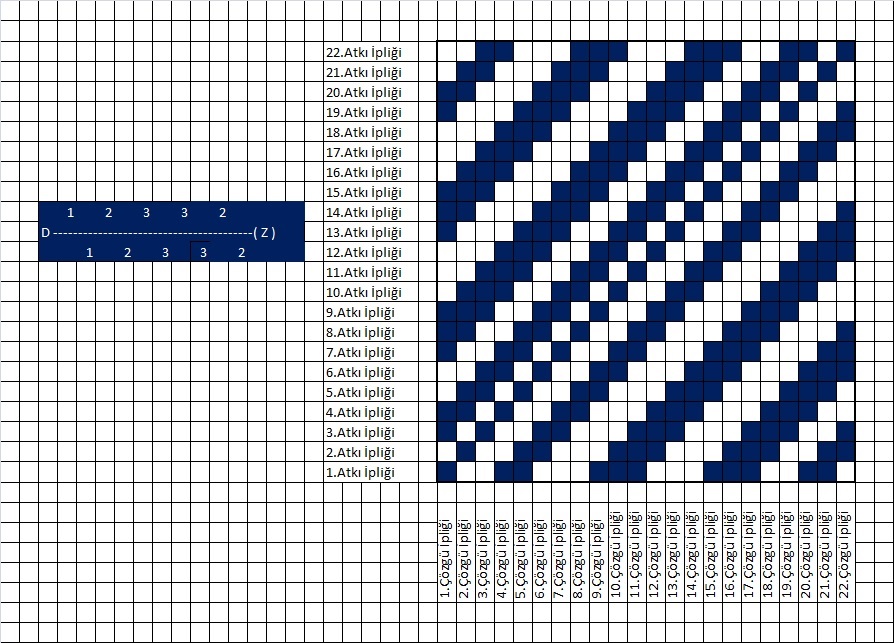

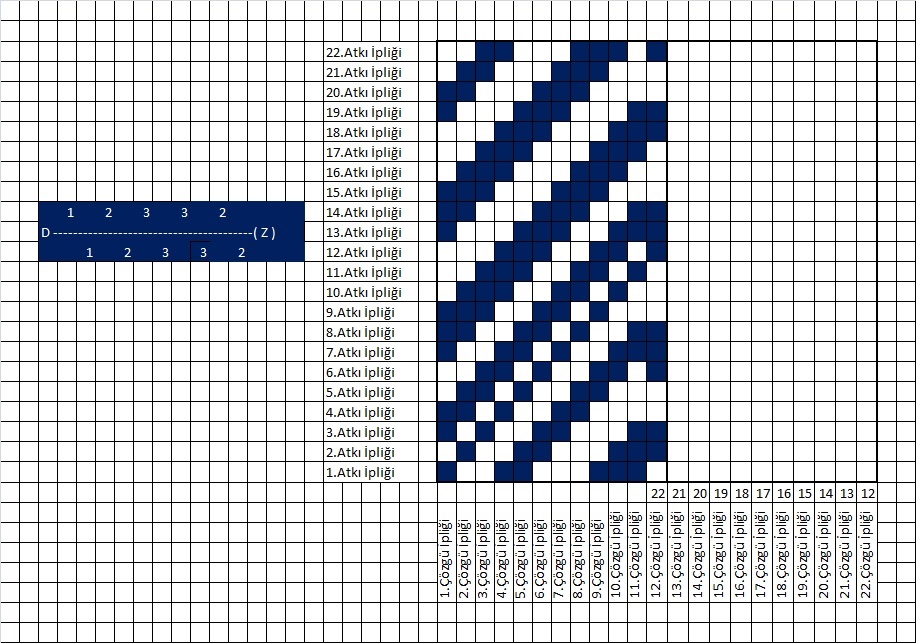

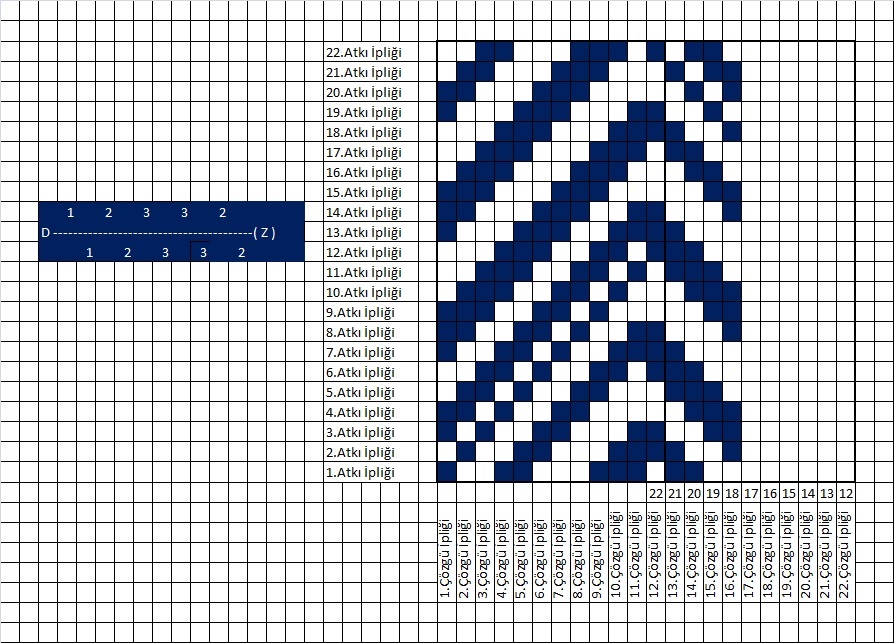

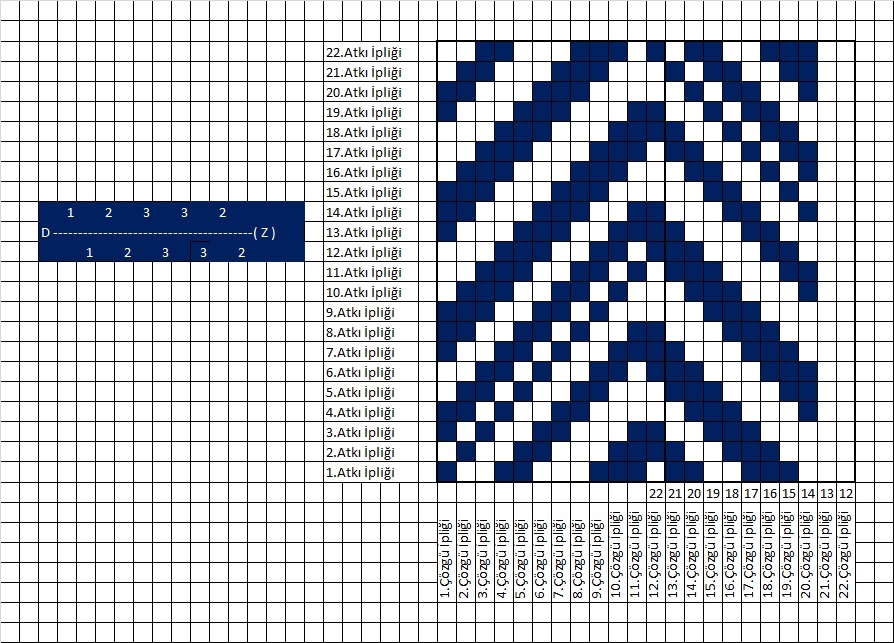

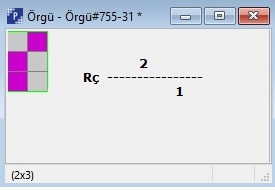

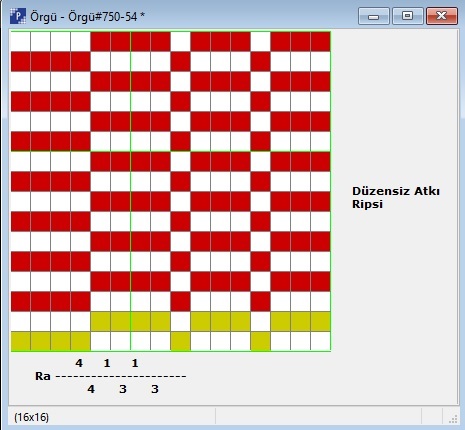

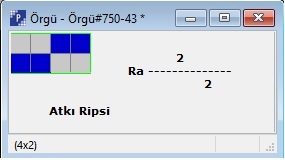

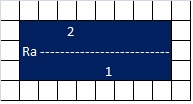

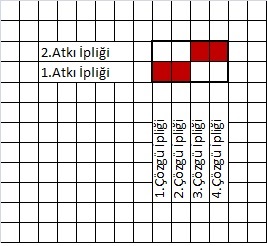

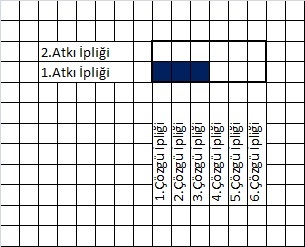

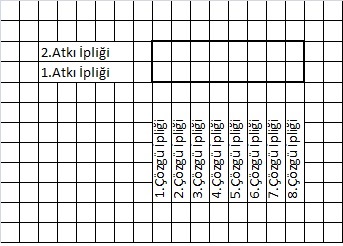

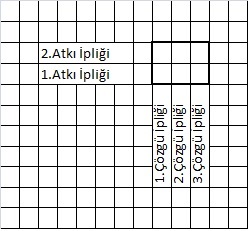

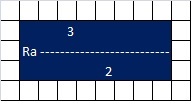

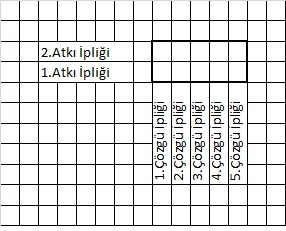

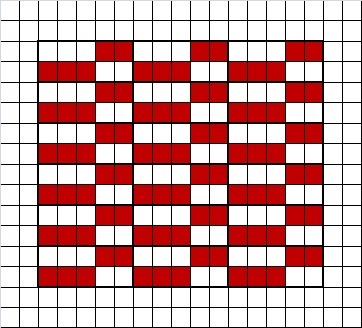

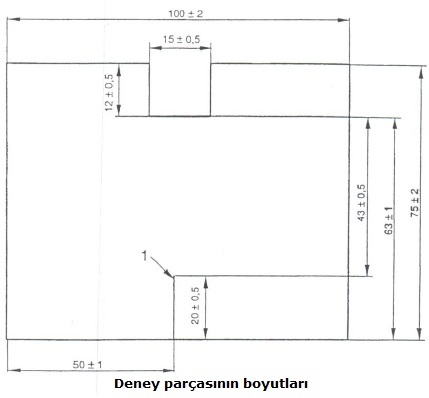

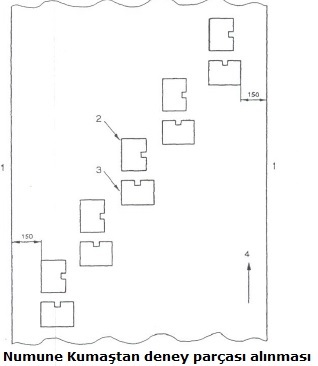

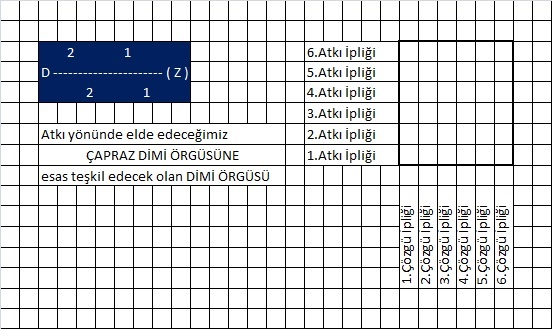

Örgüsünden ATKI YÖNÜNDE ÇAPRAZ DİMİ örgüsünü çizelim. Dimi örgüsü çizimlerini hatırlayalım;Buna göre örgü çizgisinin üzerindeki ve altındaki rakamların toplamı,rapor içerisinde bulunması gereken çözgü ve atkı tel sayısını vermekteydi.4+2 = 6 Yani 6 Çözgü ve 6 Atkı Dimi yolu ise sağ yollu olacaktır. Önce ATKI yönünde ÇAPRAZ DİMİ örgüsünün çizimine esas teşkil edecek olan,Dimi örgümüzün rapor sınırlarını belirleyelim.

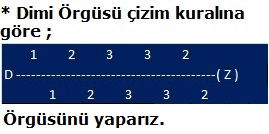

Dimi örgüsü çizim kurallarına göre;

Örgüsünü yaparız.

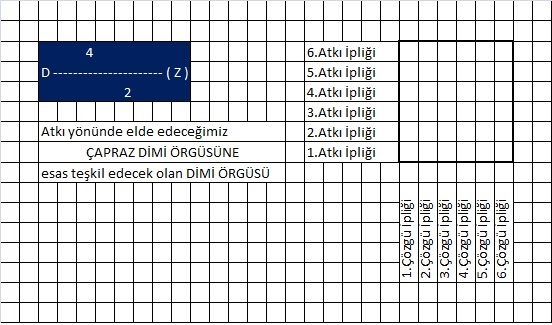

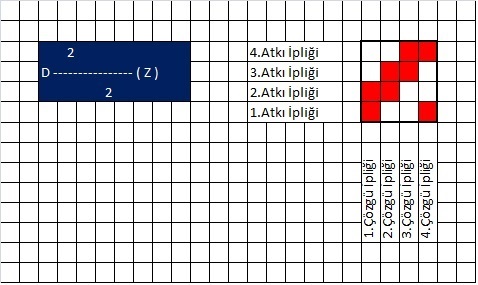

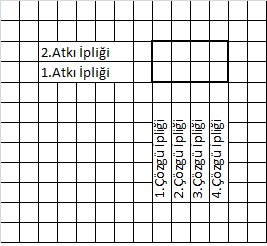

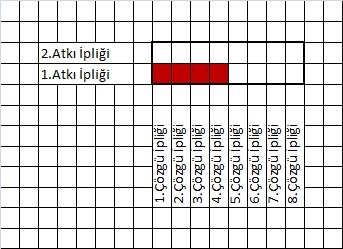

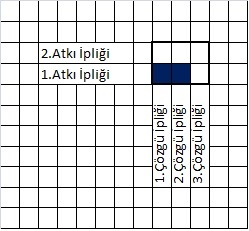

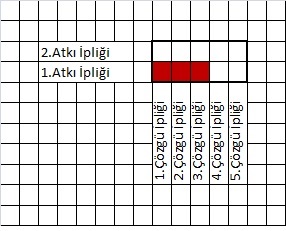

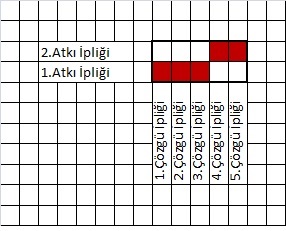

Atkı yönünde Çapraz Dimi örgüsünün rapor içerisinde bulunması gereken çözgü ve atkı tel sayısı, bu örgünün çizimine teşkil edecek olan dimi örgüsü ile aynıdır. Yani;6 çözgü ve 6 atkıdır.Önce; Dimi örgüsündeki 1,2. ve 3.Atkı ipliklerinin hareketlerini soldan sağa doğru aynısını yaparız.

4.Atkı ipliğine ise; Esas örgümüzün 6.atkı telinin hareketini yazarız.

5.Atkı ipliğine ise; Esas örgümüzün 5.Atkı telinin hareketini yazarız.

6.Atkı ipliğine ise; Esas örgümüzün 4.Atkı telinin hareketini yazarız.

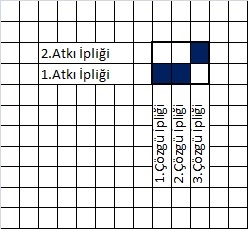

Bu şekilde;

Dimi örgüsünden ATKI YÖNÜNDE ÇAPRAZ DİMİ Örgüsünü yapmış oluruz.

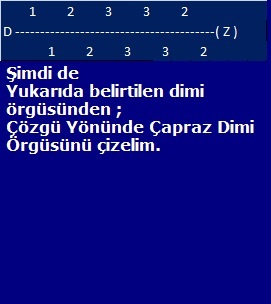

Şimdi de;

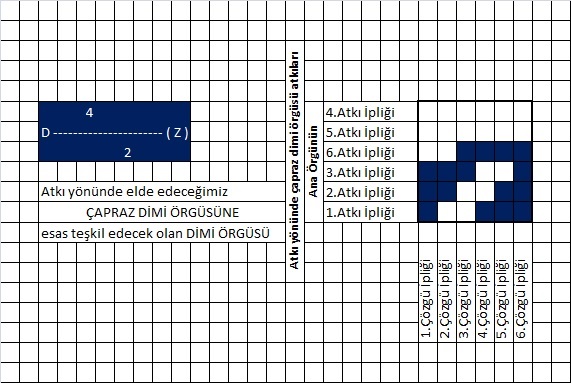

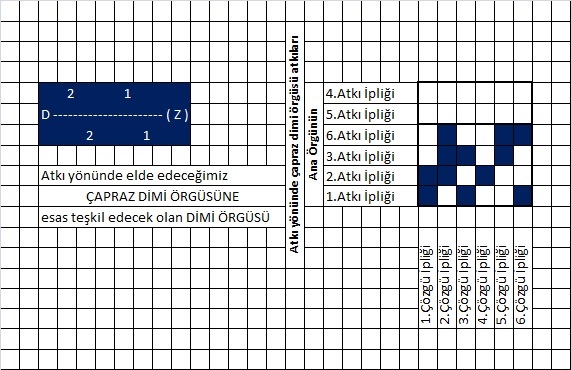

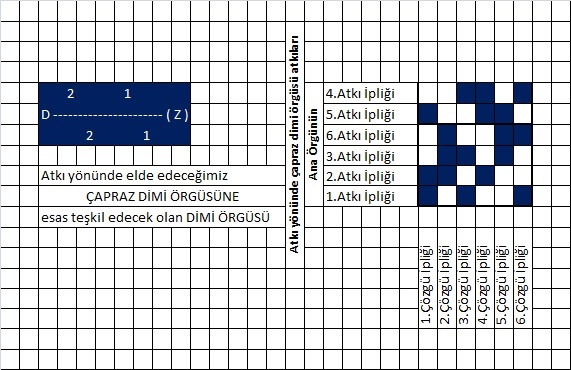

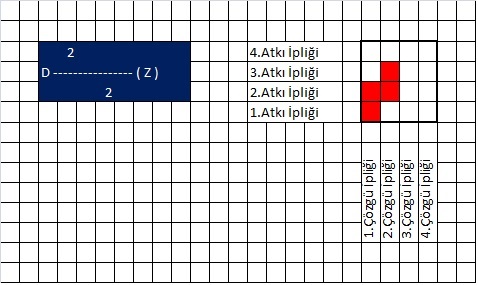

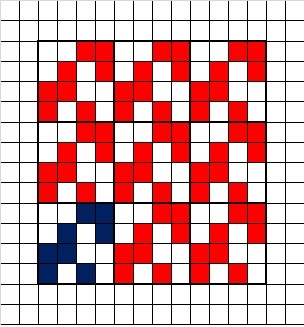

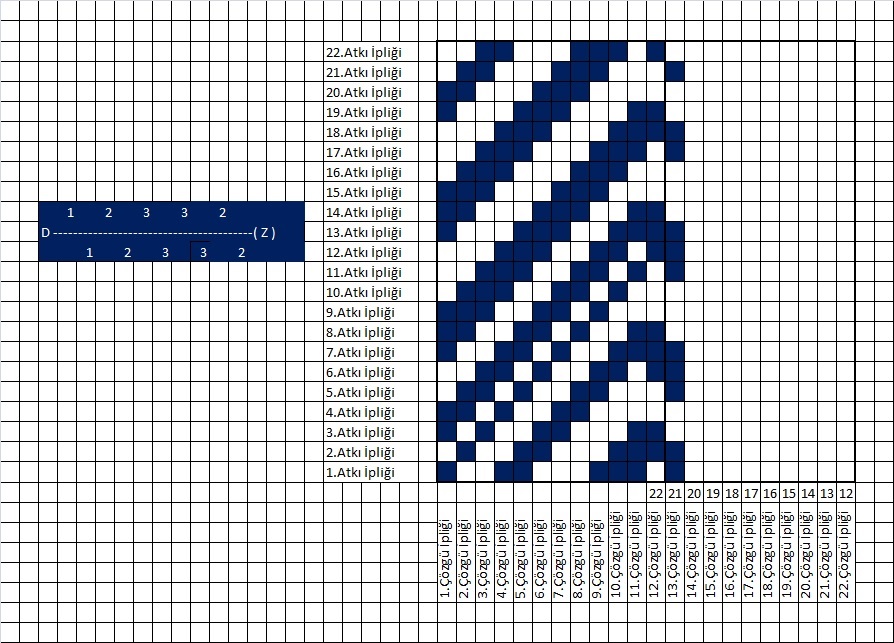

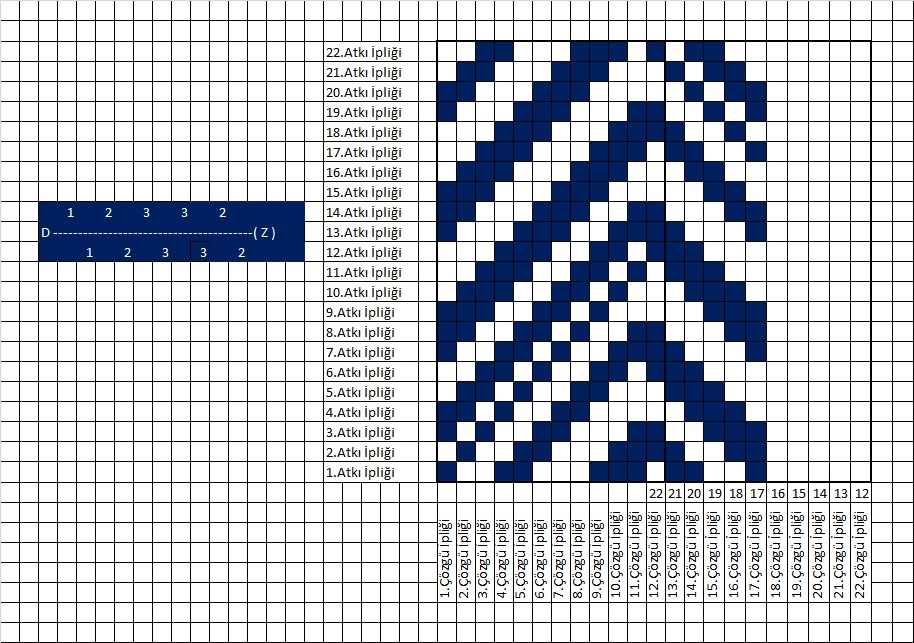

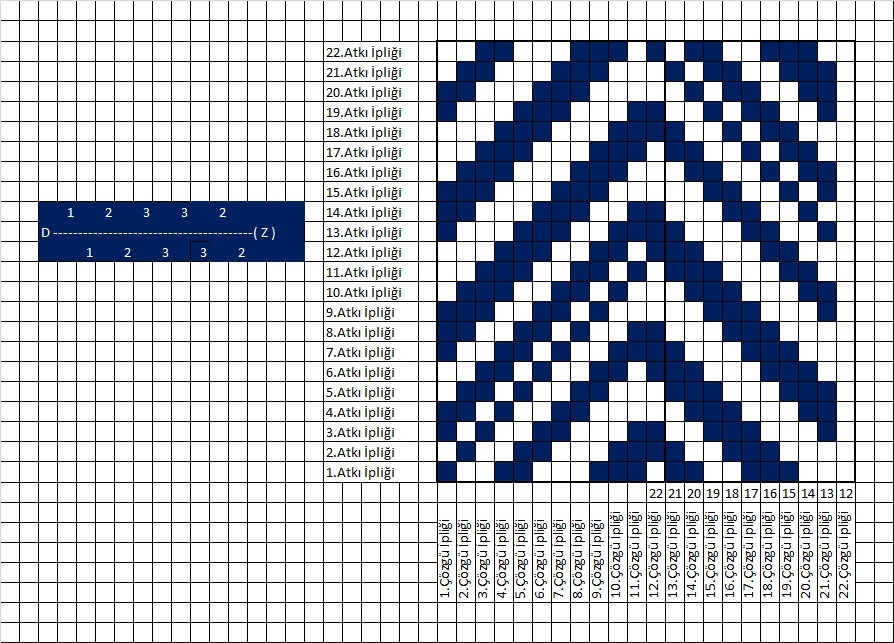

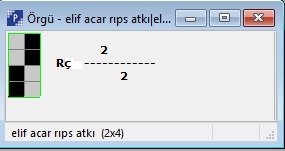

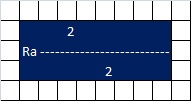

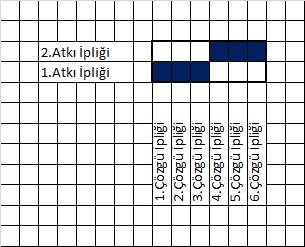

Örgüsünden ATKI yönünde ÇAPRAZ DİMİ örgüsünü çizelim.Dimi örgüsü çizimlerini hatırlayalım;

Buna göre örgü çizgisinin üzerindeki ve altındaki rakamların toplamı, rapor içerisinde bulunması gereken çözgü ve atkı tel sayısını vermekteydi. 2+2+1+1 = 6. Yani 6 Çözgü ve 6 Atkı tel sayısıdır. Dimi yolu ise sağ yollu olacaktır. Önce ATKI yönünde ÇAPRAZ DİMİ örgüsünün çizimine esas teşkil edecek olan, Dimi örgümüzün rapor sınırlarını belirleyelim.

Dimi örgüsü çizim kurallarına göre ;

Örgüsünü yaparız.

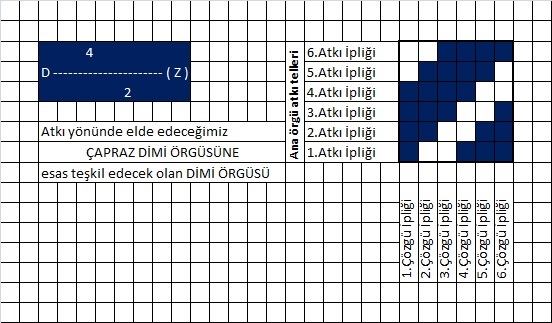

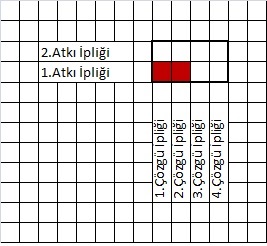

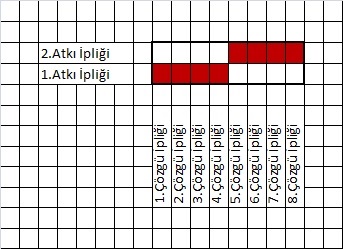

ATKI yönünde Çapraz Dimi örgüsünün rapor içerisinde bulunması gereken çözgü ve atkı tel sayısı, bu örgünün çizimine teşkil edecek olan dimi örgüsü ile aynıdır. Yani;6 çözgü ve 6 atkı telidir. Önce; Dimi örgüsündeki 1.2. ve 3.atkı ipliklerinin hareketlerini soldan sağa doğru aynısını yaparız.

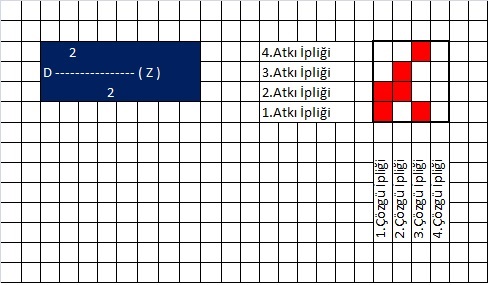

4.Atkı ipliğine ise; Esas örgümüzün 6.atkı telinin hareketini yazarız.

5.Atkı ipliğine ise; Esas örgümüzün 5.Atkı telinin hareketini yazarız.

6.Atkı ipliğine ise; Esas örgümüzün 4.Atkı telinin hareketini yazarız.

Bu şekilde

Dimi örgüsünden ATKI YÖNÜNDE ÇAPRAZ DİMİ Örgüsünü yapmış oluruz.

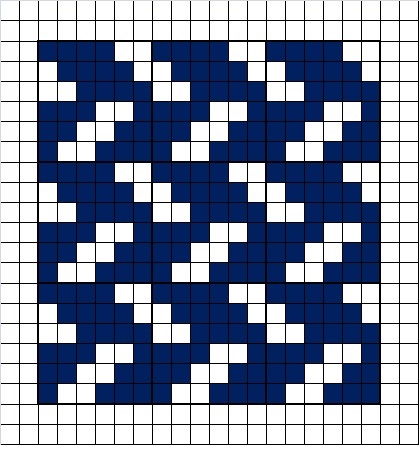

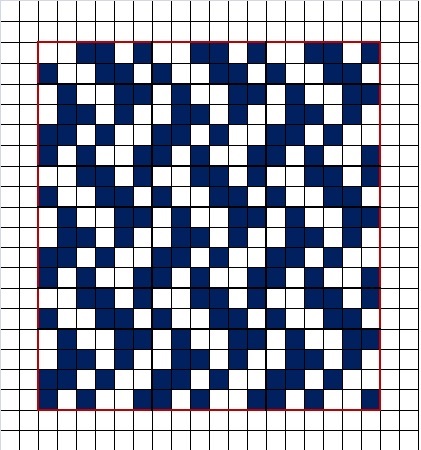

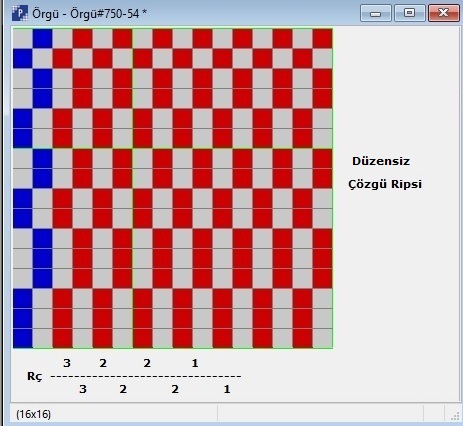

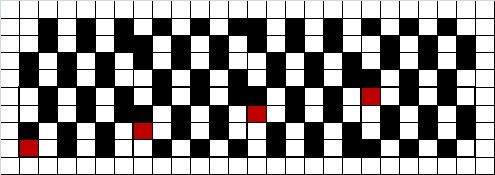

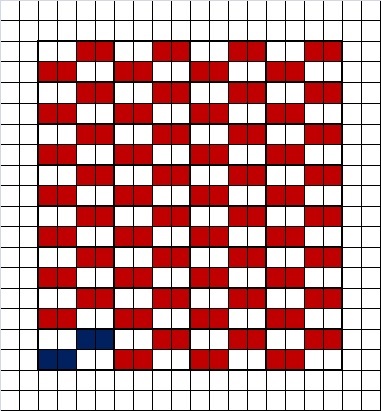

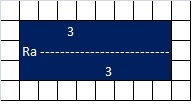

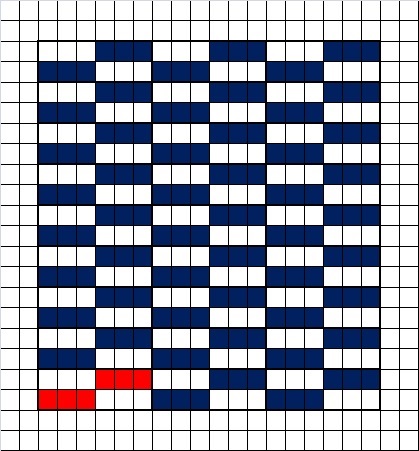

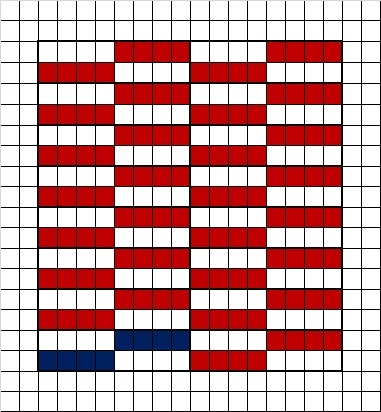

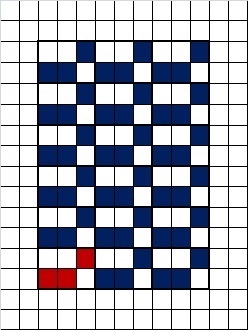

Dimi örgüsünden elde edilen ATKI YÖNÜNDE ÇAPRAZ DİMİ Örgüsü; 3 Rapor olarak görülmektedir.

Çözgü Yönünde Çapraz Dimi Örgüsü

Herhangi bir dimi örgüsünün raporu içindeki hareketlerin yer değiştirmesi sonucu elde edilen dimi örgü çeşididir. Herhangi bir dimi örgü raporunun ÇÖZGÜ ya da ATKI istikametinde yarısından itibaren sondan başa doğru sıralanması şeklinde yer değişimi ile elde edilir. Çapraz dimi örgüleri; Elbiselik, paltoluk, ceketlik, örtülük kumaşların dokunmasında kullanılır. Çapraz dimi örgüsü; ATKI yönünde ve ÇÖZGÜ yönünde olmak üzere iki çeşittir.

ÇÖZGÜ YÖNÜNDE ÇAPRAZ DİMİ ÖRGÜSÜ

Verilen dimi örgü raporu çözgü yönünde iki eşit parçaya bölünür. Birinci alana dimi örgü raporu tekniğine uygun olarak yarıya kadar işlenir. İkinci alana ise sondan başa doğru olmak üzere dimi örgü raporu işlenerek örgü tamamlanır. Dimi örgü raporu tercih edilirken iki eşit parçaya bölünebilecek şekilde çift sayılardan olmasına dikkat edilir.

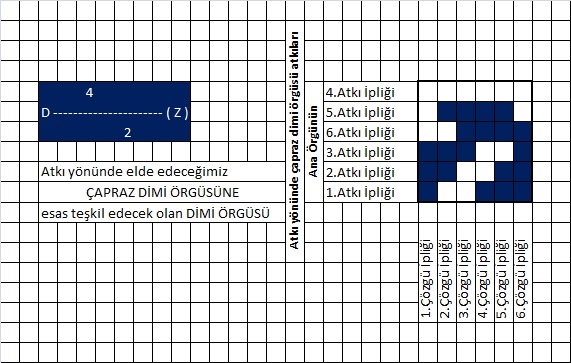

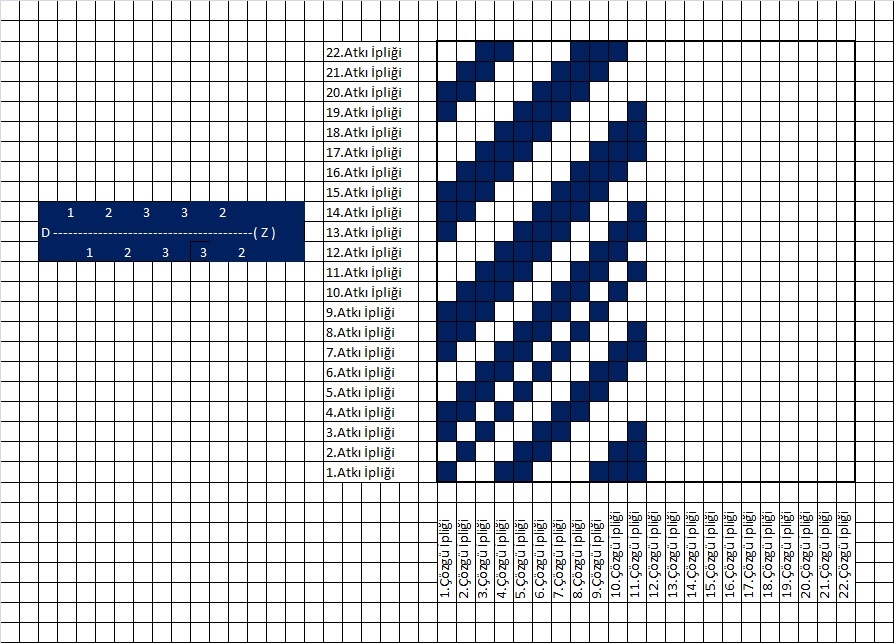

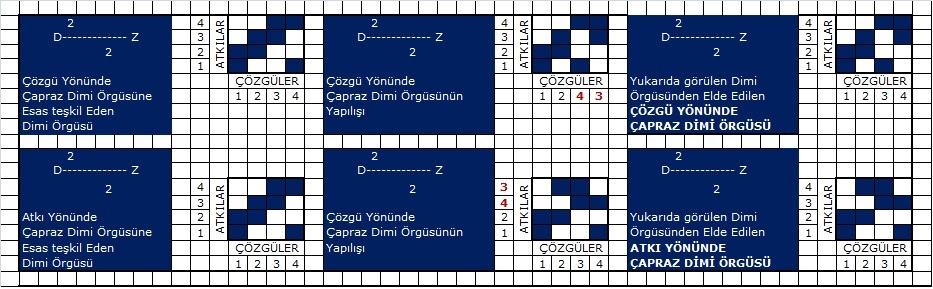

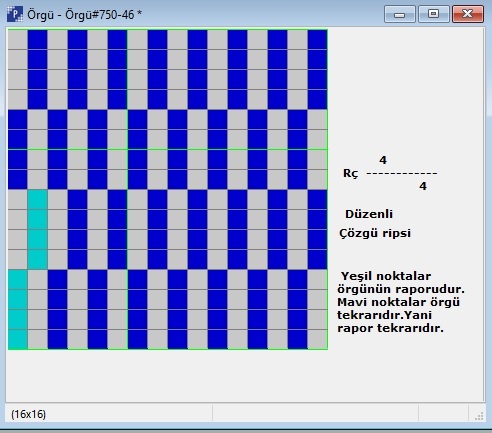

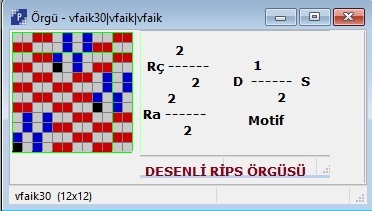

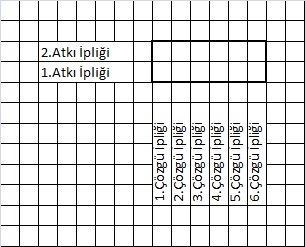

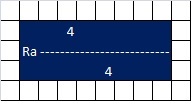

Örgüsünden ÇÖZGÜ yönünde ÇAPRAZ DİMİ örgüsünü çizelim. Dimi örgüsü çizimlerini hatırlayalım; Buna göre örgü çizgisinin üzerindeki ve altındaki rakamların toplamı, rapor içerisinde bulunması gereken çözgü ve atkı tel sayısını vermekteydi. 2+2 = 4 Yani 4 Çözgü ve 4 Atkı Dimi yolu ise sağ yollu olacaktır. Önce Çözgü yönünde ÇAPRAZ DİMİ örgüsünün çizimine esas teşkil edecek olan, Dimi örgümüzün rapor sınırlarını belirleyelim.

Dimi örgüsü çizim kurallarına göre ;verilen örgümüzü çizeriz.

Çözgü yönünde Çapraz Dimi örgüsünün rapor içerisinde bulunması gereken çözgü ve atkı tel sayısı, bu örgünün çizimine teşkil edecek olan dimi örgüsü ile aynıdır. Yani;4 çözgü ve 4 atkı.Önce; Dimi örgüsündeki 1. ve 2.çözgü ipliklerinin aynısını yaparız, yani yazarız.

3.Çözgü ipliğine ise; Esas örgümüzün 4.çözgü telinin hareketini yazarız, yani yaparız.

4.Çözgü ipliğine ise ;Esas örgümüzün 3.çözgü telinin hareketini yazarız.

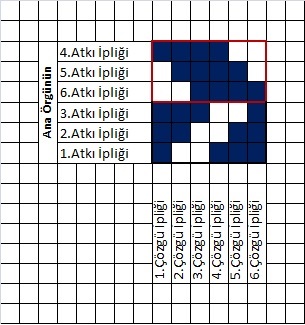

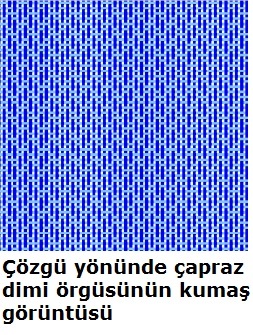

Dimi örgüsünden elde edilen ÇÖZGÜ YÖNÜNDE ÇAPRAZ DİMİ Örgüsü ;3 Rapor olarak görülmektedir.

Dimi örgüsünden elde edilen ÇÖZGÜ YÖNÜNDE ÇAPRAZ DİMİ Örgüsünün kumaş görüntüsü görülmektedir.

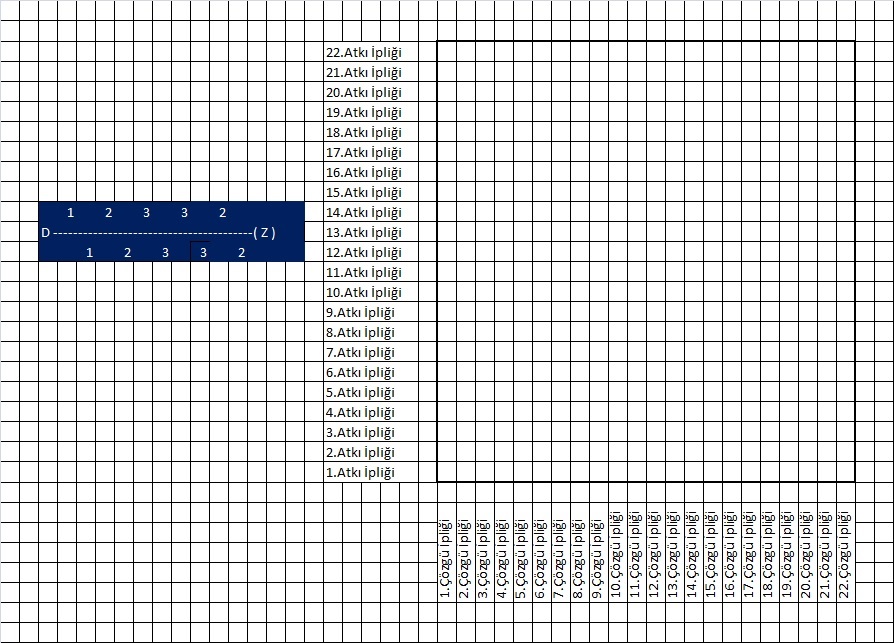

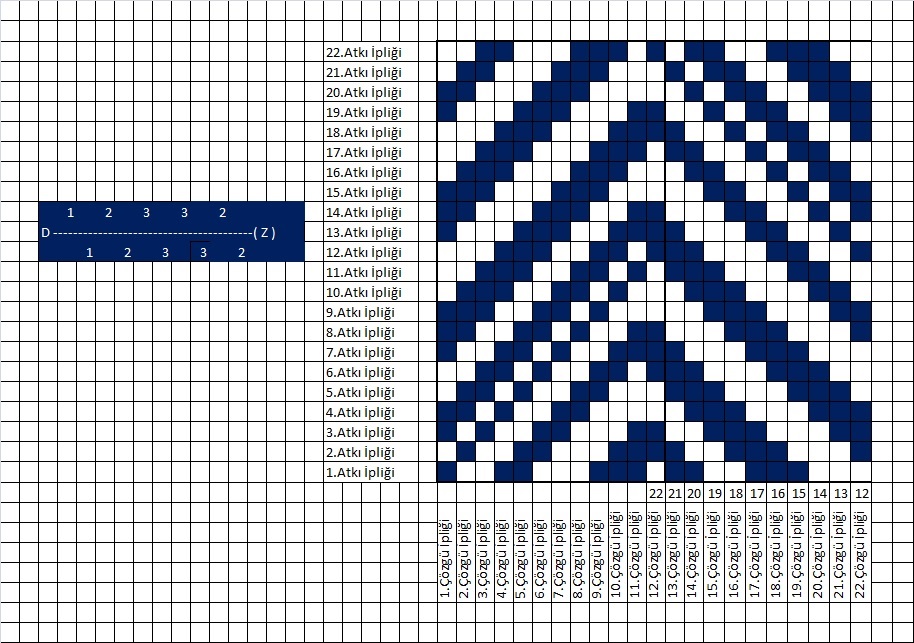

Şimdi de aşağıda görülen çok yollu dimi örgüsünden ENİNE YÖNDE ÇAPRAZ DİMİ örgüsünün nasıl çizildiğini açıklayalım.

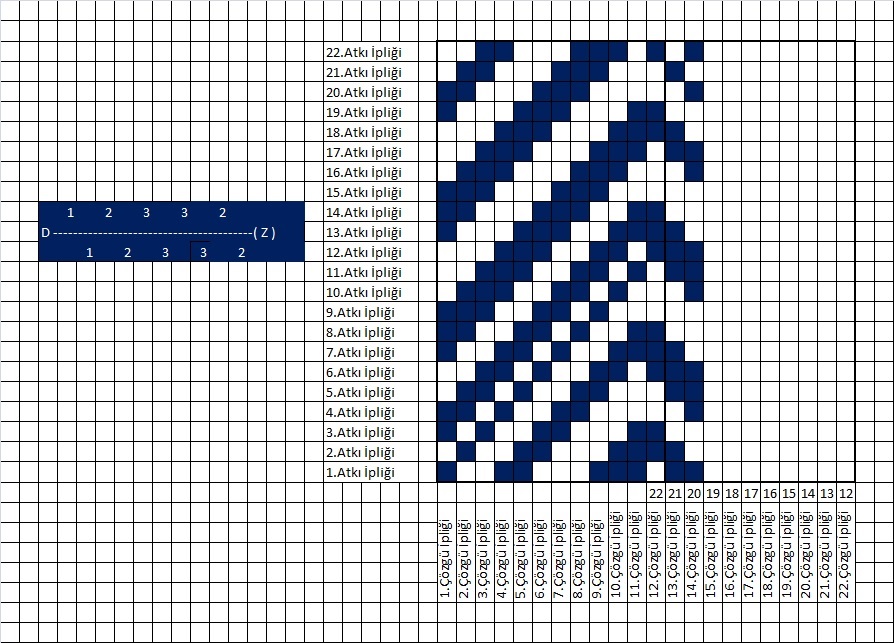

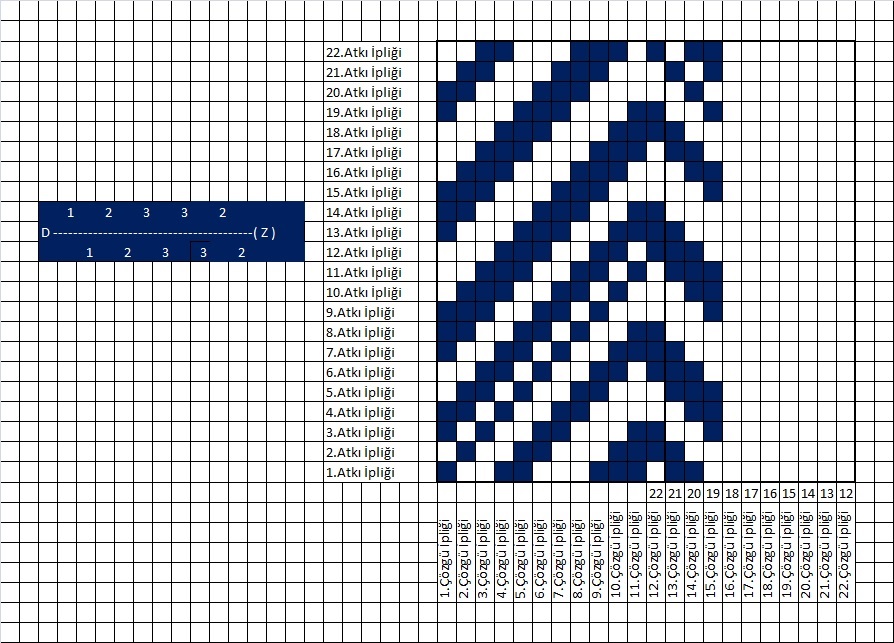

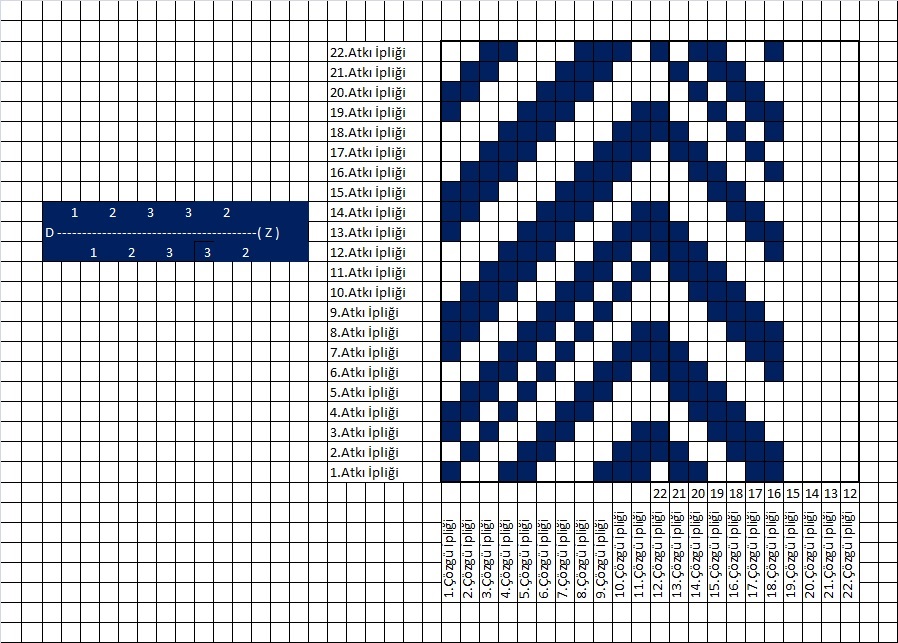

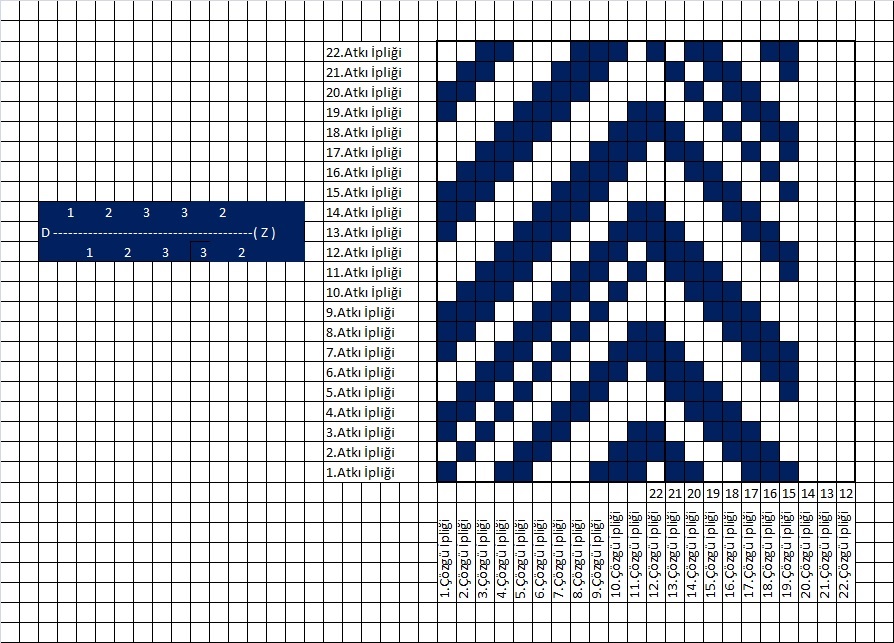

Dimi örgüsü çizimlerini hatırlayalım; Buna göre örgü çizgisinin üzerindeki ve altındaki rakamların toplamı, rapor içerisinde bulunması gereken çözgü ve atkı tel sayısını vermekteydi.1+1+2+2+3+3+3+3+2+2= 22Yani 22 Çözgü ve 22 Atkı Dimi yolu ise Sağ yollu olacaktır.Dimi örgüsü çizimlerini hatırlayalım; Buna göre örgü çizgisinin üzerindeki ve altındaki rakamların toplamı, rapor içerisinde bulunması gereken çözgü ve atkı tel sayısını vermekteydi.1+1+2+2+3+3+3+3+2+2= 22Yani 22 Çözgü ve 22 Atkı Dimi yolu ise Sağ yollu olacaktır. Önce Çözgü yönünde ÇAPRAZ DİMİ örgüsünün çizimine esas teşkil edecek olan, Dimi örgümüzün rapor sınırlarını belirleyelim.

Çözgü yönünde Çapraz Dimi örgüsünün rapor içerisinde bulunması gereken çözgü ve atkı tel sayısı, bu örgünün çizimine teşkil edecek olan dimi örgüsü ile aynıdır. Yani;22 çözgü ve 22 atkı. Önce; Dimi örgüsündeki 1. 2.3.4.5.6.7.8.9.10.ve 11.çözgü ipliklerinin hareketinin aynısını yaparız.

12.Çözgü ipliğine ise ;Esas örgümüzün 22.çözgü telinin hareketini yazarız.

13.Çözgü ipliğine ise ;Esas örgümüzün 21.çözgü telinin hareketini yazarız.

14.Çözgü ipliğine ise ;Esas örgümüzün 20.çözgü telinin hareketini yazarız.

15.Çözgü ipliğine ise ;Esas örgümüzün 19.çözgü telinin hareketini yazarız.

16.Çözgü ipliğine ise; Esas örgümüzün 18.çözgü telinin hareketini yazarız.

17.Çözgü ipliğine ise; Esas örgümüzün 17.çözgü telinin hareketini yazarız.

18.Çözgü ipliğine ise; Esas örgümüzün 16.çözgü telinin hareketini yazarız.

19.Çözgü ipliğine ise; Esas örgümüzün 15.çözgü telinin hareketini yazarız.

20.Çözgü ipliğine ise; Esas örgümüzün 14.çözgü telinin hareketini yazarız.

21.Çözgü ipliğine ise; Esas örgümüzün 13.çözgü telinin hareketini yazarız.

22.Çözgü ipliğine ise; Esas örgümüzün 12.çözgü telinin hareketini yazarız.

Çapraz Dimi Örgüsü

Herhangi bir dimi örgüsünün raporu içindeki hareketlerin yer değiştirmesi sonucu elde edilen dimi örgü çeşitidir.Herhangi bir dimi örgü raporunun ÇÖZGÜ ya da ATKI istikametinde yarısından itibaren sondan başa doğru sıralanması şeklinde yer değişimi ile elde edilir. Çapraz dimi örgüleri; Elbiselik, paltoluk, ceketlik, örtülük kumaşların dokunmasında kullanılır. Çapraz dimi örgüsü; ATKI yönünde ve ÇÖZGÜ yönünde olmak üzere iki çeşittir.

ÇÖZGÜ YÖNÜNDE ÇAPRAZ DİMİ ÖRGÜSÜ

Verilen dimi örgü raporu çözgü yönünde iki eşit parçaya bölünür. Birinci alana dimi örgü raporu tekniğine uygun olarak yarıya kadar işlenir. İkinci alana ise sondan başa doğru olmak üzere dimi örgü raporu işlenerek örgü tamamlanır. Dimi örgü raporu tercih edilirken iki eşit parçaya bölünebilecek şekilde çift sayılardan olmasına dikkat edilir.

ATKI YÖNÜNDE ÇAPRAZ DİMİ ÖRGÜSÜ

Verilen dimi örgü raporu ATKI yönünde iki eşit parçaya bölünür. Birinci alana dimi örgü raporu tekniğine uygun olarak yarıya kadar işlenir. İkinci alana ise sondan başa doğru olmak üzere dimi örgü raporu işlenerek örgü tamamlanır. Dimi örgü raporu tercih edilirken iki eşit parçaya bölünebilecek şekilde çift sayılardan olmasına dikkat edilir.

kenevir elyafı

Kenevir, ısırgangillere yakın, cannabinaceae familyasına mensup, tek yıllık odunsu bir bitkidir. Anavatanı Asya olan bu bitki çeşitli yollar izleyerek tüm dünyaya yayılmıştır. Bugün iki alttürü bulunmaktadır. Bunlar; cannabis sativa ve cannabis indicadır.

Lif üretimi için kullanılan ve endüstriyel öneme sahip olan cinsi cannabis sativadır. Tekstil endüstrisi dışında, başka alanlarda da kenevirden yararlanılmaktadır. Tohumları yağ üretiminde ve hayvan yemi yapımında, lifleri ayrıca kâğıt yapımında kullanılmaktadır. Kenevir, insanlık tarihinde yetiştirilmiş ilk kültür bitkilerinden birisidir. Arkeolojik araştırmalar sonucunda M.Ö.8000 yıllarına tarihlenen kenevirden üretilmiş kumaş kalıntılarına rastlanmıştır. M.Ö. 1500’lü yıllarda Anadolu’da kenevir üretimi yapıldığı bilinmektedir.

Kenevir lifleri tarih boyunca tekstil üretiminde çok önemli yer tutmuş, ülke ekonomilerini şekillendirmiştir. Öyle ki 19. y.y. sonlarına kadar dünya üzerindeki tüm tekstil ürünlerinin %80’inin hammaddesini kenevir lifi oluşturmuştur. 20. y.y. başlarında gelişen teknoloji ile birlikte pamuk lifinin kullanılmaya başlanmasıyla daha ince iplikler üretilebilmiş, daha hafif elbiselerin eldesi mümkün olmuştur. 1930’lu yıllarda çıkarılan esrar karşıtı yasalarla kenevir tarımı büyük sekteye uğramış, buna ek olarak savaş sanayisine paralel olarak geliştirilen sentetik liflerle beraber kenevir tekstiller eski önemini yitirmeye başlamıştır. Günümüzde kenevir liflerinden üretilen tekstil ürünlerine olan talebin hızla yükseldiği görülmektedir.

Çevresel kaygıların üst düzeyde olması bu ilginin temel sebebidir. Dünyada en çok kullanılan doğal lif olan pamukla ve petrol türevi sentetik liflerle karşılaştırıldığında kenevir lifleri, üstün ekolojik ( çevresel ) özellikleriyle ve organik tekstil üretimi potansiyeliyle dikkat çekmektedir. Kenevir tekstillerin son zamanlarda önplana çıkmasındaki bir diğer sebepse üstün kullanım özellikleri sağlamalarıdır. Bu özellikler lifin fiziksel ve kimyasal yapısından kaynaklanır.

KENEVİR LİFİNİN FİZİKSEL VE KİMYASAL YAPISI

Tekstil endüstrisinde kullanılan kenevir lifleri cannabis sativa türü kenevirin erkek eşeyli bireylerinden elde edilir. Bitkinin boğumlar ihtiva eden uzun bir sak ı vardır. Sak kesitinde farklı kategorilerde lifler bulunur (sekonder hücre demeti keten sakında yoktur bu durum ayırıcı bir özelliktir). Tekstil kullanımı için uygun olan lifler primer liflerdir. Aşağıda primer ve sekonder lifler görülmektedir.

Primer lifler apikal sürgen dokudan meydana gelmişlerdir. Boğumlar arasındaki primer lif say ısı bitkinin büyüme evreleriyle birlikte değişmez fakat lifler uzar. Lif uzunluğu ve verimi boğumlar arasındaki mesafeye bağlıdır. Söz konusu lifler kabuk kısmında demetler halindedir ve lif demetlerinde 30-50 lif hücresi bulunur. Her bir lif hücresi 20-35 mikrondur, lif kalınlığı ise değişimler gösterir, sakın alt kısımlarına doğru artar. Lifler parlaktır ve renkleri sarı-kahverengidir.

Kenevir lifinin enine kesiti, aşağıdaki görülebileceği üzere poligonaldir. İyot-sülfirik asit karışımı kenevir lifinin ayırt edilmesinde kullanılabilir. Bu karışım ile işleme tabi tutulduğunda lümen sarı renge, selülozik çeper mavi renge diğer kısımlar sarımtırak yeşil renge boyanır.

Kenevir Saplarından Lif Eldesi Endüstriyel uygulamalarda kullanılacak lifler için olgunluk önemli bir parametredir. Tek bir lifin olgunluğu ikincil duvarın gelişimiyle dıştan içe doğru gerçekleşir. Olgunlaşmış sakta hücre duvarları incedir ve lümen küçük bir hacim kaplar. İkincil duvarın gelişimi bitkinin büyüme evresinde başlar ve çiçeklenmeden sonra da devam eder. Lif karakteristiği bitkinin hasat edilme dönemine göre farklılıklar gösterir bu yüzden elde edilmek istenen lif kalitesine göre doğru hasat dönemi seçilmelidir. Aşağıda hasat dönemindeki bir kenevir tarlası görülmektedir.

İstenen lif olgunluğuna göre şu yöntemlerle hasat yapılabilir:

1. Erkek bitkilerin çiçeklenmesinden sonra erkek bitkiler hasat edilir.

2. Tozlaşmadan sonra erkek ve dişi bitkiler hasat edilir, böylece dişi bitkilerin lifinden de yararlanılabilir.

3. Tohum oluşumundan sonra dişi ve erkek bitkiler hasat edilir. Bu yöntemde lif üretimi ikinci plandadır asıl amaç tohum eldesidir.

Hasattan sonra saplardan liflerin ayrılması işlemi keten lifleriyle benzerlik gösterir, bu işlem için mekaniksel metot, çiğde bekletme, havuzlama yöntemi, kimyasal yöntem ve enzimle muamele metodu gibi yöntemler kullanılır. Burada amaç, odunsu kısımların uzaklaştırılması suretiyle liflerin elde edilmesidir.

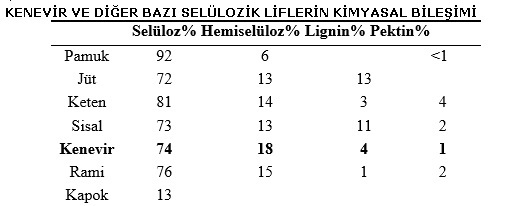

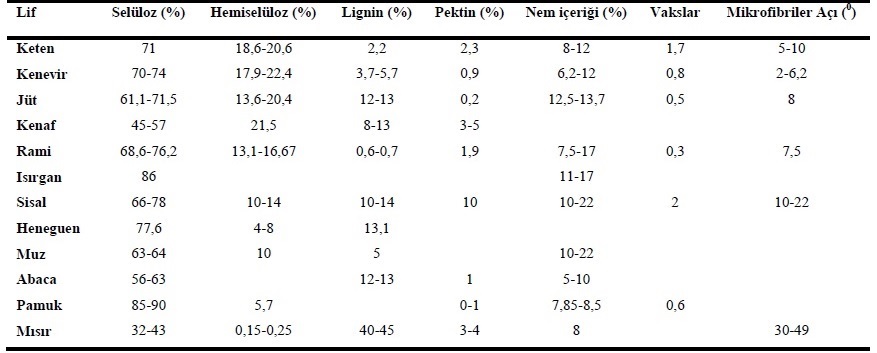

Kenevir Lifinin Kimyasal Yapısı Doğal bir selüloz lifi olan kenevir, selülozun yanında hemiselüloz, lignin ve pektin gibi safsızlıklar içermektedir. Kenevir liflerinin kimyasal bileşenleri diğer bazı doğal selüloz lifleriyle birlikte aşağıdaki tabloda görülmektedir.

Liflerin fiziksel ve kimyasal özelliklerinin daha iyi kavranabilmesi ve üretimde uygulanacak proseslerin verimli şekilde seçilebilmesi için liflerin içerdiği selüloz dışı maddelerin incelenmesi önemlidir. Kenevir lifleri birçok elementer lifin bir araya gelmesiyle oluşur.

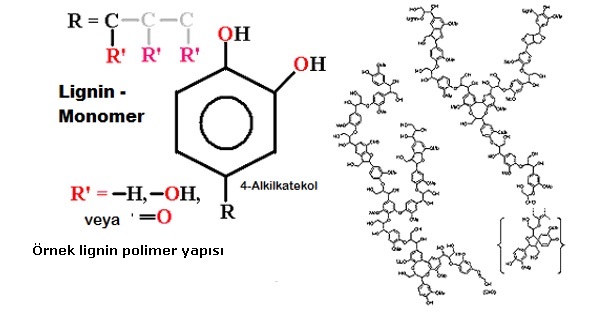

Elementer lifler pektin zamk sayesinde bir araya gelirler. Pektik maddeler yapısal polisakkaritlerdir ve yüksek su tutma kapasitesine sahiplerdir. Kenevir lifinde pektin, primer duvarda ve orta lamelde bulunur. Orta lamelde pektin, lignin ile kaplanmış haldedir. Lignin, dünya üzerinde selülozdan sonra ikinci en çok bulunan biyopolimerdir. Selülozdan farklı olarak aromatik ve alifatik gruplara sahiptir. Temel bileşeni 4-Alkilkatekol olarak göz önüne alınabilir. Aşağıda lignin molekülünün yapısı görülmektedir.

Lignin, ayrıştırması zor olan bir moleküldür ve enzimlere karşı dirençlidir. Toprak seviyesinin üzerinde boylanan bitkilerin ayakta kalması lignin tarafından sağlanır. Lignin, liflerin reaktivitesini arttırır fakat aynı zamanda liflere sert tutum verir.

Kenevir liflerindeki bir diğer selüloz dışı bileşen ise hemiselülozdur. Hemiselülozlar hetorojen pentoz, heksoz ve şeker asiti polimerleridir. Selülozun aksine homojen bir kimyasal yapıda değillerdir. Bu bileşikler life nefes alabilirlik ve ısı izolasyonu gibi önemli özellikler kazandırır.

Kenevir Lifine Kimyasalların Etkisi

Liflerin selülozik yap ısından dolayı derişik inorganik asitlerden zarar görürler. Zayıf asitler sıcaklık yükselişiyle birlikte mukavemet kaybına neden olur. Asitlerle muamele gerekiyorsa organik asitlerin seçilmesi yararlıdır. Kenevir lifleri alkalilere karşı oldukça dayanıklıdır. Özellikle kotonize edilmiş kenevir lifleri bazik işlemlere karşı oldukça mukavimdir. Lifler sıcak yoğun bazlarda erir, soğuk yoğun bazların kullanımıyla ise lifler şişer ve merserize etkisi yaratılır. Kuru temizleme çözeltileri de dahil olmak üzere organik çözücüler kenevir liflerine zarar vermez. Mikroorganizmalara karşı çok dirençlidir.

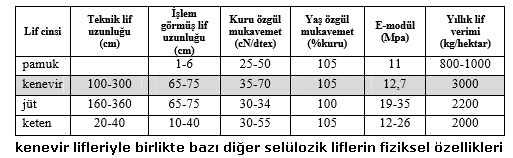

Kenevir Lifinin Fiziksel Yapısı Liflerin fiziksel özellikleri üretilecek kumaş yapısını ve kumaşın kullanım özelliklerini önemli ölçüde belirlemektedir. Aşağıdaki tabloda kenevir lifinin önemli fiziksel özellikleri görülmektedir.

Yine bu aşağıdaki tabloda görüldüğü üzere kenevir lifleri diğer selüloz lifleriyle karşılaştırıldığında fiziksel açıdan bazı özellikleri bakımıyla üstünlük sağlarlar. Kenevir lifleri çok iyi mukavemet, dayanıklılık ve emicilik sağlayan doğal liflerdir. Liflerinin uzun olması sebebiyle kenevir lifinden üretilen kumaşlarda tüylenme ve pilling problemi yaşanmaz.

20 oC’de %65 bağıl nem altında %12, %95 bağıl nem altında %30 nemçeker. Bu değerler pamuk ve ketenden yüksektir. Bu özelliklerinin yanında çok iyi elektrostatik özellikler göstermesi, UV koruma sağlaması ve alerjik reaksiyona neden olmaması kenevirin diğer önemli kullanım avantajlarındandır.

KENEVİR LİFİNİN EKOLOJİK ÖZELLİKLERİ

Organik tarım, çevre ve insan sağlığını korumayı amaçlayan, doğal kaynakları ve ekolojik sistemi tahrip etmeden sürdürülebilir üretimi amaçlayan, yüksek derecede kontrol edilebilirliği olan üretim sistemidir. Organik ürünlerin kullanımı yavaş yavaş bir yaşam tarzı haline gelmektedir. Önceleri sağlık nedenleriyle tercih edilen organik ürünler, artık çevrenin korunması ve gelecek nesillere bozulmamış şekilde aktarılabilmesi amacıyla da talep edilmektedir. İlgili kurumların verilerine göre dünya üzerindeki sera gazı salınımının %10-12’si direkt tarım sektöründen kaynaklanmaktadır dolaylı salınımlar bu orana dahil değildir. Organik tarımda sentetik gübrelerin, tarım ilaçlarının ve genetiği değiştirilmiş organizmaların kullanımı yasaklanır. Bu şekilde hava, su ve toprağın kirlenmesinin minimize edilmesi ve kaynaklar ın korunması amaçlanmaktadır.

Tekstil endüstrisinde en çok kullanılan doğal lif olan pamuğun ve kullanımı çok olan ketenin yüksek su, tarım ilacı ve gübre ihtiyacına ve sentetik liflerin fosil yakıt kaynaklarıyla ilişkisine karşılık kenevirin, gübre ve tarım ilacına hiç ihtiyaç duymadan da yetiştirilebilmesi, toprak ve çevrenin korunabilmesi açısından önemlidir. Ayrıca kenevirin lif verimi çok daha fazladır. Bu durum kenevirin organik ürün eldesi için uygunluğunu göz önüne sermektedir. Kenevir, ürün rotasyonuna uygun bir bitkidir. Özellikle eylül ayında yapılan buğday ekimi ve eylül ayında yapılan kenevir hasadı rotasyona çok uygun bir zemin oluşturur. Bununla birlikte kenevir bitkisi yabani otları öldürür ve sonraki ürün için zengin bir toprak tipinde yetişebilir.

HEMP-SYS

HEMP-SYS, Avrupa Birliği’nin ‘Yaşam Kalitesi ve Canlı Kaynakların Yönetimi’ adlı program çerçevesinde destek verdiği bir projedir. Proje 1 Kasım 2002 Tarihinde başlamıştır ve 3 yıllık bir plan dahilinde yürürlüğe konmuştur. Programın asıl amacı yenilikçi, rekabetçi sürdürülebilir kenevire dayalı tekstil endüstrisinin geliştirilebilmesi ve yüksek katma değere sahip ürünlerin üretilmesidir. Proje çerçevesinde bilimsel ve endüstriyel ortaklarla çalışılarak şu adımların gerçekleştirilmesi hedeflenmiştir:

a) Yüksek kaliteli kenevir lifleri için geliştirilmiş ekolojik olarak sürdürülebilir bir üretim zinciri oluşturmak ve bu olguyu lif üretiminden nihai ürüne kadar tüm işlem basamaklarına yaymak

b) Etkili ve yaygın bir kenevir tekstil pazarının ve ekonomik altyapının oluşturulması

c) Konuyla ilgili bilginin gelişmiş iletişim kaynaklarıyla yayılması başlı başına bu proje bile gelişmiş ülkelerin kenevir tekstillere verdikleri önemi göstermektedir.

KENEVİR LİFİNİN KULLANIM ALANLARI

Kenevir lifi yüksek mukavemet özellikleri, yüksek nem çekme ve nefes alabilirlik kabiliyeti, pilling oluşturmaması, organik ürünler sunması, anti bakteriyellik özellikleri, UV koruma sağlaması, iyi elektrostatik özellikler göstermesi gibi üstün özellikleri sebebiyle katma değeri yüksek ürünlerin kullanımında kullanılmaktadır. Kenevir liflerinden üretilen çok çeşitli ürünler mevcuttur.

Gömlek,

pantolon,

ceket,

t-shirt,

etek gibi dış giyim ürünleri,

iç giyim ürünleri,

havlu,

perde,

paspas,

çanta ve bunlar gibi birçok tekstil ürünü kenevir liflerinden üretilebilir.

Bu ürünlerde %100 kenevir lifleri kullanılabileceği gibi kenevir ve diğer lif karışımlarından oluşan kumaşlar da kullanılabilmektedir. Kenevir liflerinin kısa stapel liflerle karıştırılabilmesi için kotonizasyon işlemine tabi tutulmaları gerekir. Kotonizasyon işleminde kenevir lifleri, keten lifleri gibi kimyasal veya biyolojik işlemlerle kısa stapel lifler haline dönüştürülür.

Kenevir liflerinden, giyim ve ev tekstili ürünlerinin yanı sıra kompozit malzemelerin üretiminde de yararlanılmaktadır. Kenevir lifi özellikle son yıllarda otomotiv üreticilerinin ilgisini çekmeyi başarmıştır. 2002 yılında Almanya ve Avusturya otomotiv sanayinde 2200 ton kenevir lifi kullanılmıştır. Otomobilin kaporta parçaları, spoileri, kapı içi panelleri ve koltukları kenevir lifinden elde edilen kompozit malzemeden yapılmıştır. Kenevir lifleri ayrıca inşaat sektörü için yalıtım malzemesi olarak da kullanılmaktadır. Bununla birlikte, kenevir bitkisinden elde edilen lif d ışındaki odunsu madde yine inşaat sektöründe değerlendirilmektedir

ısırgan otu elyafı

Isırgan otu Kenevir ve keten lifine çok benzediği için ısırgan otu lifi aynı amaçlarla tekstil endüstrisinde kullanılabilmektedir. Bu sebepledir ki, ısırgan otu bitkisi, yelkenli yapımında kullanılmak amacıyla lif kaynağı olarak yüzyıllardır İskandinavya’da ekilip biçilmektedir. 12. yy. da yelken ve balık ağlarının ısırgan liflerinden yapıldığı bildirilmektedir. Isırgan ipliği Polonya’da 12.y.y.’dan 17.y.y.’a kadar kullanılmıştır, fakat 17. yüzyılda ipek ısırgan ipliğinin yerini almıştır.

Avrupa’da kumaş üretimi için ısırgan otunun üretimine 19.yy’da başlanmıştır. 1.Dünya Savaş’ında Almanlar ısırgan otundan elde edilen lifleri çadır, sırt çantası, iç giyim ve çorap yapmak için kullanmıştır. O dönemlerde Almanlar kıyafetlerin %85’ini ısırgan otu liflerinden üretmişlerdir. Isırgan lifleri ordu tarafından gizleme ekipmanı olarak değerlendirilmiştir. Fakat daha sonraki zamanlarda ısırgan lifi teknik ve maliyet-verimlilik sebepleri yüzünden tekstil endüstrisindeki önemini kaybetmiştir. Isırgan lifi eldesi tamamıyla makineleştirilemediği için iş gücü maliyetlerinin artması ile birlikte ısırgan otu tarımı karlılığını kaybetmiş ve bu yüzden ısırgan otu yetiştiriciliği durmuştur. Bu durum keten, kenevir ve ısırgan otu gibi daha küçük tekstil endüstrilerinin yerini alan güçlü pamuk endüstrisi tarafından pekiştirilmiştir.

Fakat son yıllarda iplik eğirme teknolojisindeki gelişmeler ve melezleme konusundaki ilerlemeler ile süper-yoğun-lifli bitkilerin üretimine başlanabilmiş ve ısırganda bu olumlu çalışmalardan payını almıştır. Isırgan lifinin kendine özgü karakteristik özelliği olan içi oyuk boşluklu (hollow) lif yapısındaki boşluklarda kalan hava doğal bir izolayson sağlamaktadır. Yazın serin tutan lif yaratmak için, iplikler lifin merkezindeki boşlukları kapatacak şekilde bükülmekte ve izolasyon azalmaktadır.

Kışlık kumaşlar için ipliklere daha düşük büküm verilerek içi boşluklu oyuk lif yapısı muhafaza edilerek sıcaklığın sabit kalması sağlanmaktadır. Isırgan lifleri doğal, biobozunabilir, yenilenebilir kaynaklıdır ve üretimlerinde az enerjiye ihtiyaç duymaktadır. Bu yüzden ısırgan otu lifleri çevre dostudur ve ekolojik avantaja sahiptir. Ayrıca ısırgan lifinin kullanılmasıyla tekstil lif üretimi için kullanılan su miktarlarında tasarruf sağlanılabileceğini bildirilmiştir.

1 kg pamuk lifi üretimi için yaklaşık 7000-29000 litre su kullanıldığı belirtilmiştir. Çevresel etkiler açısından bu kadar büyük miktarlarda suyun harcanması uzun vadede çevresel olumsuzluklara yol açabileceği ifade edilmiştir. Barlow ve Neal ısırgan otu lifinin pamuk lifinin yerini alması ile su kullanımında büyük miktarlarda tasarruf edilebileceğini belirtmişlerdir.

Bu olumlu özellikleri ile ısırgan lifleri tekstil sektöründe tekrar kullanılmaya başlanmış ve araştırma konusu olmuştur.

ISIRGAN OTUNUN GENEL ÖZELLİKLERİ

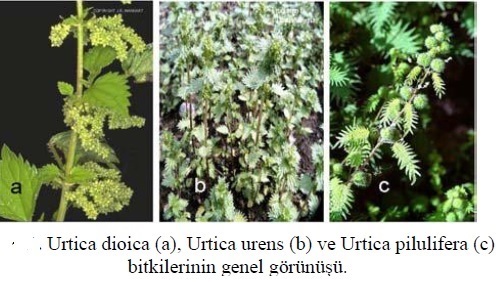

Isırgan otugiller familyası (Urticaceae) Urticales takımı içerisinde, her iki yarım kürenin tropikal ve subtropikal alanlarında yaygınlaşan geniş bir gruptur. Avrupa, Asya ve Amerika’nın ılıman bölgelerinde 2 yıldan fazla yetiştirilebilen bir bitki türüdür. Isırgan otugiller familyası içinde 48 cins ve 1050 tür listelenmiştir. Isırgan otugiller familyası, genellikle yakıcı tüylü, münferit tohumlu, çoğunda sütsü öz bulunmayan, basit yapraklı ve yabancı tozlaşma gösteren özellikleriyle tanımlanmaktadır.

Bitki 30-150 cm uzunluğa kadar büyüyebilmekte ve keskin dişli yapraklardan oluşmaktadır. Gövdesini ve yapraklarını kaplayan tüyler sıvıyla doludur ve dokunulduğunda sıvının deriye girmesini sağlayan iğneler sayesinde deride kabarcıklara neden olmaktadır. Yakıcı tüyler tüm bitki geneline yayılmış olup, küresel, çubuksu, yıldızsı, solucansı şekiller göstermekte ve bazı türlerde teşhis edici özellik olarak kullanılmaktadır.

Bu yakma ve kaşındırma etkisi, ısırgan otunun ısıtılması veya kurutulması yoluyla nötrlenebilmektedir. Bu yüzden yüzyıllardır çaylarda, yemeklerde, çorbalarda ve böreklerde kullanılan pişirilmiş ısırgan otu yaprakları güvenli ve besleyicidir. Buna rağmen sadece genç (taze) ısırgan otu yaprakları yemek amaçlı kullanımlarda tercih edilmelidir. Çünkü yaşlı (kart) ısırgan otu yapraklarında sistolit de denilen pütürlü partiküller oluşabilmekte ve bu partiküller de sindirim sonrası böbrekleri tahriş edebilmektedir

Aynı bitki üzerinde yaprak koltuklarında meydana gelen çiçekler ya erkek ya da dişidir. Erkek çiçekler 5 stamenlidir. Dişi çiçekler 4 ya da 5 taç yaprağın birleştiği karpel bir ovariye sahiptir. Bu zayıf çiçekler dikkat çekici değildir ama çiçeklerin düzeni türler için teşhis edicidir. Aşağıda Urtica dioica türüne ait erkek ve dişi çiçekli bitkiler görülmektedir.

Isırgan otugiller familyasındaki bitkilerin büyük bir kısmı çok yıllık olup, diğerleri ise tek yıllık gelişim göstermektedir. Genelde otsu habitusa sahip olmakla birlikte çalı formunda olanları da mevcuttur. Dünyanın birçok yerinde yayılış göstermiş olan Urtica cinsinin önemli bazı türleri vardır.

Anadolu’da Urtica urens, Urtica pilulifera ve Urtica dioica türleri bulunmaktadır. Bu üç türde tekstil lif kaynağı olarak kullanılabilmektedir. Bunlardan Urtica urens ve Urtica pilulifera tek yıllık, Urtica dioica ise çok yıllık özelliktedir. En kalın lifler Urtica dioica’dan üretilebilmektedir, ayrıca Urtica dioica bu üç tür içinde en yüksek randımanı vermektedir. Urtica urens ve Urtica pilulifera’dan üretilen lifler daha kalın duvarlı ve daha dardır . Bu türlerin etki şekilleri ve kimyasal özellikleri birbirine yakındır. Urtica dioica ve Urtica urens’e ülkemizin her bölgesinde rastlamak mümkündür. Dış görünüş olarak Urtica dioica daha büyük, uzun ve iri yapılıdır. Urtica urens tek evcikli olmasına karşın Urtica dioica iki evcikli özellik göstermektedir. Dioica ismi de Latincede iki evcikli anlamına geldiği için verilmiştir. Yapraklar boğumlar üzerinde karşılıklı olarak bulunmaktadır.

Isırgan otu bitkisi Avrupa’nın, Asya’nın ve Kuzey Amerika’nın ılıman bölgeleri boyunca yetişen yaygın bir bitkidir. Yetiştiriciliği diğer bütün bitkilere baskın olması ve nemli alanlarda hızla gelişmesi sebebiyle kolaydır. Çok yıllık ısırgan otu türü olan ve lif üretimi amacıyla yetiştiriciliği yapılabilen Urtica dioica, aynı araziden uzun yıllar verim alınabilen bir bitkidir. Isırgan otunun 10-15 yıl yetiştirilebileceği ileri sürülmesine rağmen en iyi verim ve en ekonomik üretimin sağlanması için 4 yıllık bir süre uygun olmaktadır. Eğer yetiştirme uzun sürerse yabani ot hastalıkları çoğalma eğilimi göstermekte ve verim düşmektedir.

Isırgan otu tarımı, tohumla veya fide yetiştirerek yapılmaktadır . Ancak bu iki yetiştirme türü için hasat zamanları arasında 4 hafta fark vardır. Ayrıca tohum ekimi ile bitki yetiştiriciliğinde lif içeriğinin azalması söz konusudur. Ekilmiş ısırgan otunun lif içeriği fide yetiştirilerek elde edilmiş ısırgan otunun lif içeriğinden %2 daha düşüktür.

Isırgan otu bitkisi tür özelliklerine göre gelişim göstermektedir. Urtica dioica 1.5 m ve bazı araştırmacılara göre 2-4 m boylanabilirken Urtica urens 0.8 m boylanabilmektedir.

Isırgan Otu Bitkisinin Yetiştirilmesi için Gerekli Şartlar

Isırgan otu bitkisi, besin maddelerince zengin, ağır, humuslu, nemli ve yabancı otu bulunmayan topraklarda daha iyi gelişmektedir. Isırgan otunun zengin topraklarda yetiştirilmesi bitkinin lif kalitesini de geliştirmektedir. Kötü sulanmış ve asitli topraklardan kaçınılmalıdır. Toprak PH’ hafif alkali olmalıdır. İklim adaptasyonu bakımından özel istekleri yoktur ve bu nedenle kuzey ve güney yarımkürenin ılıman bölgelerinde yaygın olarak bulunmaktadır. Donlara karşı dayanıklıdır.

Ancak aşırı kurak bölgelerde herba verimleri düşmektedir. Toprak seçiciliği yoktur. Yapılan çalışmalarda Urtica dioica ormanlık alanlarda, gölgeye toleranslı rekabetçi bir tür olarak tanımlanmış ve çok farklı toprak fosfor konsantrasyonlarında etkili bir gelişme gösterdiği ortaya konulmuştu . Isırgan otu bitkisi farklı karakterlerdeki topraklarda yetiştirilebildiği gibi fazla gübrelenmiş arazilerde yapılan tarımda karşılaşılan problemlere karşı da çözüm olabilmektedir. Bu nedenle hem marjinal alanların tarıma kazandırılmasında hem de fazla gübrelenmiş yerlerde rahatlıkla yetiştirilebilmektedir.

Isırgan otu ılıman bir iklime ve düzgün bir sulamaya ihtiyaç duymaktadır. En ideal şart ana büyüme döneminde sulamanın düzgün bir şekilde yapılmasıdır. Tek yıllık olan Urtica urens için en iyi ön bitki baklagiller ve çapa bitkileri gibi fazla azot bırakan ürünlerdir. Urtica urens’in tarımının sadece tek yıllık yapılabilmesine rağmen aynı tarlaya ekim tavsiye edilmektedir. Çünkü evvelki yıl düşen tohumlar vasıtasıyla bitki sıklığı arttırılabilmekte ve böylece daha yüksek verim elde edilebilmektedir.

Çok yıllık olan Urtica dioica’da ise verim düşmeleri söz konusu olduğunda plantasyonun bozulması ve birkaç yıl farklı bitkilerin ekilmesi gerekebilmektedir. Gübreleme verim arttırıcı unsurlardan bir tanesidir . Bitki nitrojen ve fosfat gübrelerine çok duyarlıdır . Azot takviyeli topraklarda yetiştirilen ürünlerin miktarında artış olduğu gözlemlenmiştir . Urtica urens için dekara 7 kg azot, 1.5 kg fosfor, 7.9 kg potasyum, 0.9 kg magnezyum ve 12.7 kg kireç, Urtica dioica için ise 5.9 kg azot, 1.6 kg fosfor, 6.9 kg potasyum 1 kg magnezyum ve 6.9 kg kireç önerilmektedir.

Isırgan Otunun Kullanım Alanları

Isırgan otları tarih boyunca elyaf kaynağı olarak kullanılmışlar ve son yıllarda ticari anlamda ürünün geliştirilmesi ile üretimi tekrar artış göstermiştir . Pamuk, tekstil ürünleri için en önemli lif maddesi olmadan önce insanlar ılıman iklim koşullarında yetiştirilebilen lif bitkilerini kullanmışlardır. Keten ve kenevir bunlar arasında en çok bilineni olmakla birlikte ısırgan otunun da önemli bir yeri vardı. Isırgan otunun eski Yunan medeniyetinde ve Roma’da lif üretimi amacıyla kullanıldığı bilinmektedir. Eski Mısır kalıntılarında ısırgan otundan üretilmiş tekstil ürünlerine rastlanmıştır. Ayrıca Vikinglerin ısırgan otu kumaşını yelken bezi yapımında kullandıkları ve bu kumaşın şiddetli fırtınalarda dahi yırtılmaya ve darbelere dayanıklı olduğu rivayet edilmektedir.

Avrupa’da çok yıllık ısırgan otunun (Urtica dioica) 19. yüzyıldan ikinci dünya savaşına kadar yetiştiriciliği yapılmış ve bir lif bitkisi olarak kullanılmıştır. Hatta 1. ve 2. Dünya Savaşı arasındaki dönemde ısırgan otu lifi pamuğun yedeği olarak teşvik edilmiştir . 1.Dünya Savaşı’ndan önce Avusturya firmaları ısırgan otu yetiştiriciliğine ağırlık vermişlerdir. Bunun dışında Danimarka’da ise ısırgan otu lifleri yün ile karışım halinde kullanılmıştır. 2.Dünya Savaşı sırasında ısırgan tarlalarının tahrip edilmesi ve daha ucuz liflerin piyasaya çıkmasıyla birlikte ısırgan otu kullanımı azalmış ve bitme noktasına gelmiştir.

Isırgan otu bitkisi, keten ve kenevire benzer şekilde bitkinin %17’sini içerecek oranda yüksek kalitede lif içermektedir. Lif oranının yüksek olması, düşük yoğunluk ve iyi mukavemet değerleri bu bitkinin tekstilde kullanılmasına teknik açıdan olanak sağlamaktadır. Almanya’da yürütülen çalışmalarla ısırgan otu liflerinin tekstil endüstrisinde kullanımı yeniden gündeme gelmiştir.

Isırgan otu bitkisinin saplarından lif elde edildikten sonra geriye kalan kısımları gıda ve hayvan yemi olarak kullanıldığı gibi kozmetik ve ilaç sanayinde de değerlendirilebilmektedir. Ayrıca biyodinamik ziraat alanlarında kullanılması da mümkündür.

Isırgan otu köklerinden sarı ve yeşil renkli boya elde edilmektedir. Elde edilen bu boyalar kullanılmasının uygun olduğu alanlarda doğal boya olarak kullanılmaktadır. Ticari anlamda yeşil boyar madde (E140) olarak adlandırılan boyar madde ısırgan otunun klorofil ekstraksiyonundan elde edilebilmektedir.

ISIRGAN OTU LİFİNİN TEKSTİLDE KULLANIMI VE GENEL ÖZELLİKLERİ

1990’ların ortalarından beri ısırgan otunun yetiştirilmesi, işleme metotları ve bunların iyileştirilmiş tekstil süreci Almanya’da, Avusturya’da ve Finlandiya’da araştırma konusu olmuştur. Araştırma enstitülerine bağlı fabrikalar ısırgan otu lifi tekstilinin tanıtımı için çalışmalar yapmaktadır. Doğal lif olarak ısırgan otu lifinin gelecek vaat etmesi bitki üretiminin özellikle başta Almanya olmak üzere Avrupa’nın merkezinde artış göstermesini sağlamıştır.

Isırgan otundan elde edilen lif, bir tekstil lifi için gerekli tüm nitelikleri yerine getirmektedir. Bu lifin germe davranışı, lif inceliği ve uzunluğu tekstil prosesleri için yeterlidir. Lifin süper nem absorblama kabiliyeti nihai ürün için rahatlık sağlamaktadır. Isırgan lifi el ile dokunulduğunda yumuşak ve hoş bir his verir .

Isırgan otu lifinin düşük sürtünme yüzeyi ve düzgün ve pürüzsüz yapısından dolayı saf ısırgan otu karışımından iplik eğirmek zordur . Çok kısa lifler temizleme ve tarama işlemleri ile uzaklaştırıldıktan sonra istenilen iplik eldesi için diğer lifler ile harmanlanabilmektedir. Diğer liflerle yapılan harmanlama sonrası daha iyi sonuçlar elde edildiği görülmüştür. Yapılan çalışmalar ısırgan otu lifinin tekstil için uygun olduğunu ve pamuğun yerini alabileceğini göstermiştir.

Isırgan otu lifi, üst giysilerde, ceketlerde, denim kumaşlarda, masa örtülerinde, nevresimlerde ve halılarda kullanım alanı bulmaktadır . Aşağıda ısırgan lifinden üretilen tekstil mamullerinden örnekler görülmektedir.

Camira Fabrics firması yün ve ısırgan karışımlı tekstillerin çok iyi güç tutuşurluk özelliğine sahip olduğunu keşfetmişlerdir.

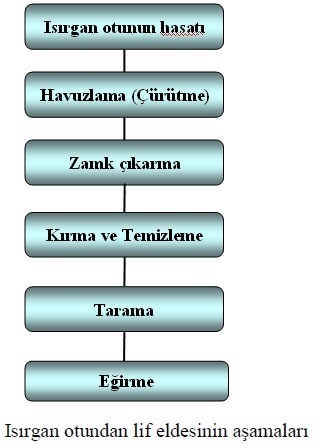

ISIRGAN OTUNDAN LİF ELDESİ

Isırgan otunun tekstilde kullanılabilmesi için çeşitli lif elde etme yöntemleri bulunmaktadır. Aşağıdaki çalışma Çin’de uygulanmakta olan bir lif elde etme yöntemi olup bununla ilgili veriler görülmektedir . Isırgan otundan lif elde edebilmek için aşağıdaki adımlar sırayla uygulanmaktadır.

HASAT

Isırgan otu lif üretimi bitkinin 2.yılı ile başlamakta ve artarak devam etmektedir. İlk yılda ısırgan otu sapları lif için gerekli kaliteyi üretememektedir. Saplar çok zayıf ve cansız olup çok yapraklıdır. Üçüncü tarım yılındaki lif verimi ikinci yılınkinin iki katından daha fazladır. Üçüncü yılın verimindeki aşırı artış bitki boyundaki artış ve bitki saplarındaki artıştan kaynaklanmaktadır. Genelde ısırgan otları 2.yılında temmuz ortası veya ağustos başında ya da ağustos başından sonuna kadar olan sürede hasat edilmektedir. Dişi klonların çiçeklerinin zayıf bölgelerindeki tohumlar olgunlaştığında bitki hasat için hazır hale gelmiştir demektir.

Fakat farklı hasat tarihleriyle yapılan bir deney en yüksek lif kazancına ulaşıldığında ısırgan otunun hala tomurcuk verdiğini göstermiştir. Yapılan çalışmalar sonucunda bitki saplarının bitki ağırlığının %80’ine eş değer olması halinde hasat zamanının uygun olduğu öngörülmektedir. Böylece hasat ısırgan otu yapraklarından ikinci yan filizlerin gelişmesinden önce başlamaktadır. Yan filizler lif kalitesinde bir kayba yol açmamakta fakat işlemi geciktirmektedir. Çünkü saplar tarlada çok yavaş kurumaktadır.

Isırgan otunun hasatı için geliştirilmiş teknolojik bir makine yoktur. Çünkü ısırgan otunun morfolojik yapısı ve uzunluk özellikleri buna uygun değildir. Hasat için kesici sürgülü aletler kullanılmaktadır. Kenevirin morfolojik yapısı ve uzunluk özellikleri ısırgan otuna benzediği için aynı hasat makinesi ikisi için de kullanılabilmektedir. Fakat ekipmanın dönen parçalarının etrafındaki liflerin makine parçalarına dolanması ve kırılması gibi problemler meydana gelebilmektedir.

YUMUŞATMA( ÇÜRÜTME )

Olgunlaşan bitki kesilip kurutulmakta hasatı yapılan bitki çürütme denilen yumuşatma işlemine tabi tutulmaktadır. Yaprak ve tohumlarından ayrılan sapların ıslatılıp yumuşatılmasından sonra odunsu hücrelerin ve hücreleri bir arada tutan yapışkan pektin maddelerinin uzaklaştırılmasıyla lifli doku elde edilmektedir. Yumuşatma (çürütme) işleminde keten liflerinin üretimindeki gibi çeşitli metodlar vardır:

a) Su ile çürütme: Saplar demet halinde bağlanmaktadır. Bir havuz içerisine veya nehir kenarlarına yatırılarak suyla örtülmekte ve bekletilmektedir. Bakterilerin neden olduğu fermantasyon sonucu direnci az olan odunsu dokuların bozunması ve hücreler arasındaki yapışkan maddelerin çözünmesiyle saplar giderek yumuşamakta ve lifler kolayca birbirinden ayrılmaktadır. Fermantasyon daha ileri gidecek olursa lifin kendisi de çürüyeceğinden ıslanma esnasında zaman zaman kontrol etmek gerekmektedir. İşlem yaklaşık üç hafta sürmektedir

b) Çiğ ile çürütme: Su ile çürütmeye benzemektedir. Fakat daha yavaş olup altı hafta sürmektedir. Saplar otların üstüne yatırılarak fermantasyona uğraması için bekletilmektedir. Çiğ ve yağmurla veya gerekirse su serperek nemlendirilmektedir. Bazen de fermantasyon suda başlatılmakta; sonra çıkarılıp otlara yayılarak devam etmesi sağlanmaktadır. Bu metotla elde edilen renk daha güzeldir.

c) Kimyasal maddelerle çürütme: Bu metot, sapların kaynar oksalik asit veya alkali ile normal veya yüksek basınçta yumuşatılmasından ibarettir. Diğer metotlardan çok daha kısa sürmektedir fakat masraflıdır.

Günümüzde yumuşatma için çiğ ile çürütme daha yaygın olarak kullanılmaktadır. Kimyasal maddelerle çürütme yöntemi ise liflere zarar verme eğilimindedir.

Zamk çıkarma, kırma-dövme-temizleme ve tarama

Suda çözünebilen maddeler, pektin, lignin ve hemiselüloz zamk çıkarma işlemi sırasında uzaklaştırılmalıdır. Rami lifleri için de uygulanan degummimg yani zamk çıkarma işlemi ısırgan otu lif eldesi için de kullanılmaktadır. Bu işlem için; Çin’de uygulanmakta olan zamk çıkarma yönteminden bahsedilecektir. Çin’de ısırgan otu bitkisinden lif eldesi işlemi hasat ile başlamakta ve hasattan sonra sarılmış ısırgan otu bitkisinin 2 hafta boyunca havuzda bekletilmesiyle devam etmektedir.

Sonrasında lifler elle saplarından ayrılmaktadır. Daha sonra benzer sak lifleri gibi kimyasal ve biyolojik işlemlerden oluşan zamk çıkarma işlemi uygulanmaktadır . Bu işlem ile lifleri bir arada tutan yapışkan maddelerin uzaklaştırılıp lif demetlerinin ayrılması sağlanmaktadır. Bunun için elyaf sıcak sabun veya alkali çözeltisinde muamele edilmektedir . Diğer sak liflerinde olduğu gibi ısırgan otu liflerininde zamk çıkarma işlemi karmaşıktır. Isırgan otu lifinin eğirme işlemine hazır bir tekstil lifi haline gelebilmesi hem biyolojik, hem fiziksel, hem de kimyasal işlemlerden oluşan bir üretim süreci sonucunda olmaktadır. Bu adımlar aşağıda kısaca özetlenmiştir:

1-Suda kaynatma ( F.O 1:16, 95-98°’de 50 dakika muamele)

2-Asitle muamele (F.O 1:15, 58-63°’de 1,4 g/L süfirik asit ile 50 dakika muamele)

3- Suyla yıkayarak kalan asidin uzaklaşıtırılması

4-Pektin enzimiyle zamk çıkarma (enzim solüyonunun oranı%7 olan pH = 4,7 ve F.O 1:15 banyoda 6 saat muamele)

5-Yıkama ile kalan enzimin uzaklaştırılması

6-Kimyasal zamk çıkarma (12 g/L sodyum hidroksit ve %2 sodyum silikat içeren F.O 1:15, 98-100°’lik banyoda 4 saat muamele)

7-Yıkama ile madde kalıntılarının uzaklaştırılması

Kırma-Dövme-temizleme yapılması liflerin karışması ve akabinde taraklanması

Kırma-temizleme

Zamk çıkarma işleminden sonra sıra kırma işlemine gelmektedir. Kırma işleminin amacı kurutulan sapların yatay, oluklu silindir çiftleri arasından geçirilmesi suretiyle, odun dokusunun küçük parçalar halinde kırılması, böylece sonraki işlemlerde kolay ayrılabilecek hale getirilmesidir. Daha esnek olan bast elyafı bu işlemden zarar görmemektedir. Kırma işlemine uğratılan materyal hallaç yayı veya makinalarla atıldığında odunsu kısımlar liflerden tamamen ayrılmaktadır. Aynı zamanda lif demetleri de çözülmektedir.

Tarama

Materyal henüz çok miktarda odunsu kısım içermektedir. Bunlardan temizlenmesi için taranması gerekmektedir. Tarama esnasında odunsu kısımlardan başka çok kısa ısırgan otu lifleri de tarak altına geçerek ayrılmaktadır. Aynı zamanda henüz açılmamış olan lif demetleri varsa onlar da açılmaktadır. Bütün lifler birbirine paralel dizildikten sonra eğrilerek istenilen kalınlıkta iplik haline getirilmektedir.

Aşağıdaki işlem adımlarının uygulandığı ısırgan lifi, artık eğirme işlemi için hazırdır.

Fazla suyu uzaklaştırmak için santrifüjlama yapılması

Ağartma (2,6 g/L sodyum silikat,1,5 g/L sodyum hidroksit ve 2 g/L hidrojen peroksit içeren F.O 1:16 ağartma çözeltisinde 90°C?de kumaşı 1 saat muamele edilmesi)

Yıkama ile kalan kimyasalları uzaklaşılması

Santrifüj (kalan suyu uzaklaştırmak için 5 dakikaya ihtiyaç vardır.) Lifin yağlanması (%2,5 yağ ve %1 emülsiyon maddesi içeren F.O 1:12 yağama çözeltisinde 86°’ de kumaşı 1 saat muamele edilmesi)

Santrifüj ile fazla suyu uzaklaştırma

Kurutma (mamulü 82-84°’ de 3 saatte kurutulması.

Eğirme

Yukarıda bahsedilen işlemlerden sonra sıra eğirme işlemine gelmektedir. Bununla ilgili yapılan araştırmalarda eğirme için %100 ısırgan otu lifi, polyester/ısırgan ve pamuk/ısırgan karışımları çalışılmıştır. Eğirme denemeleri göstermiştir ki %100 ısırgan otu ile iplik elde etmek ısırgan otu lifinin düzgün ve pürüzsüz yapısı nedeniyle zor olmaktadır. Başarılı bir eğirme için diğer lifler ile karışım yapılmasının daha uygun olacağı görülmüştür. Kıvrımlı ve pürüzlü yüzeyi olan liflerin tercih edilmesi önerilmektedir.

Isırgan otu bitkisi çok yıllık bir bitki olduğu için hasat zamanı çok dikkatli seçilmelidir. Bitki çok küçükse yani ham ise lif tamamıyla gelişememekte ve hücre duvarı zayıf ve güçsüz kalmaktadır. Eğer bitki çok olgunlaşmışsa içeriğindeki ligninin artmasından dolayı lif daha az bükülür hal alacaktır. Bu iki durum da lifleri eğirmek için uygun değildir.

Isırgan lifinden üretilen iplikler Nepal’de köylerde üretilmektedir. Köylüler, 10 gün içinde yaklaşık 1 kilo iplik eğirebilmektedirler. Aşağıda işlenmiş ve işlenmemiş ham ısırgan lifi görülmektedir.

Nepal’de ısırgan otu lifinin soya, bambu, pamuk, keten ve diğer doğal liflerle karıştırılarak karışım iplikler üretilmektedir ve bu ipliklerde genellikle el dokuması halılarda, örme ve dokuma giysilerin üretiminde kullanılmaktadır.

ISIRGAN OTU LİFİNİN GENEL ÖZELLİKLERİ

İlk kullanımı çok eskilere dayanmasına rağmen çok fazla bilgi sahibi olunmayan ısırgan otu lifi özellikleri hakkındaki bilgiler lifin son zamanlarda popüler olması ile yapılan çalışmalardan elde edilebilmektedir.

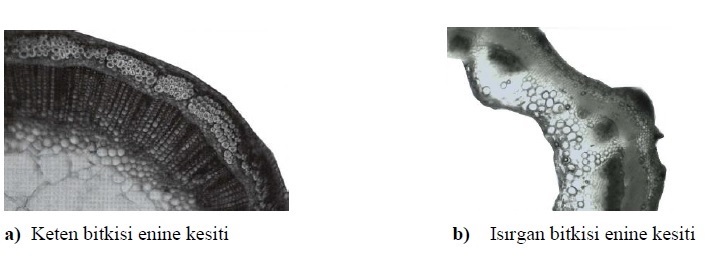

Isırgan lifi rami, kenaf ve jüt gibi bir sak liflidir. Sak lifleri bitki saplarından elde edilmektedir. Aşağıda keten ve ısırgan kesitlerinin mikroskop altındaki görüntüleri verilmektedir. Lifler, dış bitki kabuğunun hemen içinde demetler halinde bulunmaktadır. Isırgan bitkisi kesitinde lif demetleri koyu lekeler olarak görülebilmektedir.

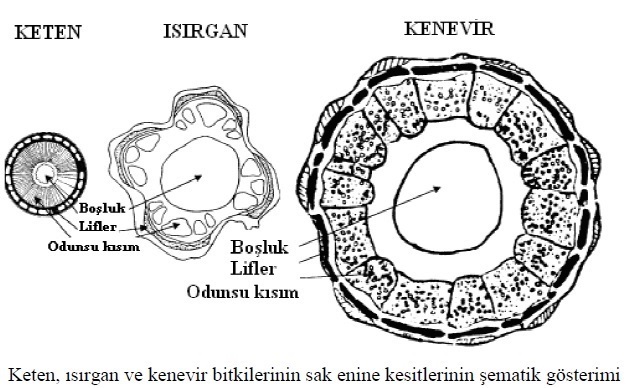

Aşağıda üç bitkinin literatürde yayınlanmış sak enine kesitleri büyüklüklerine göre şematik olarak toplu halde gösterilmektedir. Keten bitkisinin (çap 2 mm; Hoffmann’a göre 1961), ısırgan bitkisinin (çap 4 mm; Bredemann’ a göre 1959) ve kenevir bitkisinin ( çap 8 mm; Hoffmann’a göre 1961) sak enine kesiti sırasıyla 2 mm, 4 mm ve 8 mm olarak bildirilmektedir. Her üç türde de lifler, epidermisin altında sakın kabuk kısmında, büyük bir boşluğu saran odunsu kısmın etrafında bulunmaktadır.

Zamk çıkarma işleminden sonra lifler eğirme öncesi kırma ve temizleme işlemine hazır hale gelmiş olmaktadır. Zamk çıkarma işlemi kimyasal yolla, enzimatik yolla veya her ikisinin karışımı ile birlikte yapılabilmektedir. Yapılan çalışmalar zamk çıkarma işlem sonucunda lif üzerinde bulunan gerekli ve gereksiz maddelerin tamamının uzaklaştırılmasının zor olduğunu göstermiştir. Bu nedenle zamk çıkarma işlemi sırasında gereksiz maddelerin uzaklaştırılması ile selüloz zararı arasındaki hassas dengenin gözetilerek uygulanması gerekmektedir .

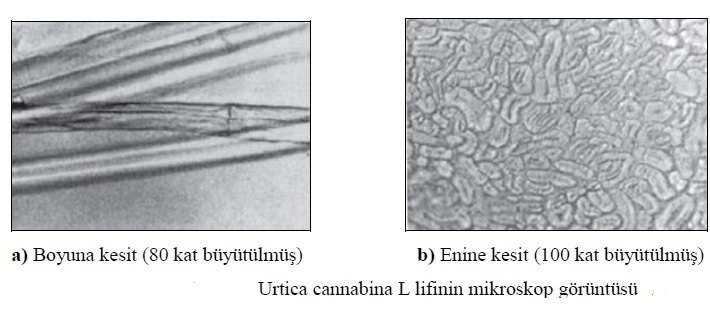

Yukarıdaki şekilde zamk çıkarma işlemi yapılmış Urtica cannabina L lifinin boyuna ve enine kesiti gösterilmiştir. Mikroskop altında lif tek hücreli yapıda görülmektedir. Uzunluğu boyunca orta kısımlar daha kalın olmaktadır. Her bir lifte uçlara gidildikçe kalınlık yavaş yavaş azalmaktadır. Boyuna kesit incelendiğinde lif yüzeyinde göze çarpan belirgin çizgiler fark edilmektedir. Boğumsu düğüm görünümündeki yumrular ise genelde liflerin uç kısımlarında yer almaktadır. Lifin enine kesiti incelendiğinde ısırgan otu lifinin enine kesitinin pamuğa benzeyip böbrek şeklinde olduğu görülmektedir. Pamukta olduğu gibi bu lifte de orta kısımda lümen bulunmaktadır. Isırgan otu lifi büklümlü ve kıvrımlı yapıda değildir ve nispeten düzdür. Daha detaylı bir gözlem yapıldığında lif yüzeyinde mikro oyukların olduğu görülmektedir. Lifin yüzeyindeki bazı oyuklar mikro delikler ile lifin merkezine (boşluklu yapıdaki lümene) bağlanmaktadır.

Isırgan otu içerisindeki selüloz oranı yaklaşık olarak % 48 olup rami ve ketenden düşüktür. Raminin selüloz oranı %73 iken ketenin selüloz oranı %75’dir. Yapılan çalışmalarda tohumlanması ve yetiştirilmesi sırasında selüloz miktarlarının arttırılabileceği görülmüştür.

Aşağıdaki tabloda bazı liflerin kimyasal bileşimlerine, nem içeriklerine ait değerler toplu halde gösterilmektedir. Bu tabloda ısırgan lifinin selüloz içeriğinin % 86 gibi oldukça yüksek bir değere sahip olduğu görülmektedir.

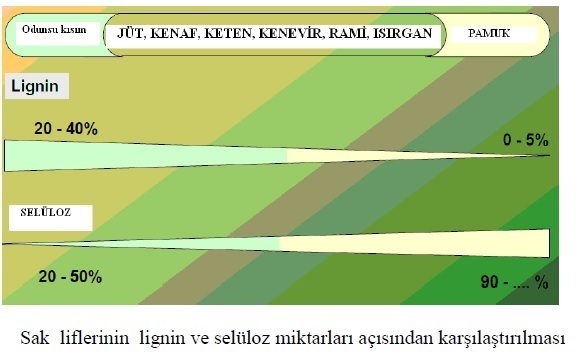

Aşağıda sak liflerinin lignin ve selüloz miktarları açısından karşılaştırılmalarını göstermektedir. Selüloz oranı pamuk lifine en yakın sak lifi, ısırgan lifidir.

LİF UZUNLUĞU

Isırgan otundan elde edilen bireysel lif hücrelerinin (U.dioica) genellikle 5 cm (2 inç) civarında olabileceği bildirilmiştir. G. Huang daha sonraki bir çalışmada ısırgan otunun lif (Urtica cannabina L) uzunluklarını incelemiştir. Isırgan otu lifleri farklı balyalardan seçilmiş ve aynı uzunluktaki (cm) lifler sayılmıştır Kısa lifler ( 2 cm.’nin altındaki uzunluktakiler) toplam liflerin %30’unu oluşturmaktadır. Bu kısa lifler tarama ve temizleme işlemleri sırasında uzun liflerden uzaklaştırılmalıdır. Kısa liflerin uzaklaştırılmasından sonra geriye kalan uzun liflerdeki lif uzunluk dağılımındaki karşılaşılabilecek büyük değişmeler iplik eğirme işlemi sırasında lifin hareketini sınırlayıp zorlamakta ve düzgünsüz iplik yüzeyinin oluşmasına neden olabilmektedir.

LİF İNCELİĞİ

Bergfjord ve Holst 1905-2009 arasında sak liflerinin incelikleri (lif enine kesit çapları (μm)) hakkında yapılan tüm çalışmaları bir araya toplayıp bulunan sonuçları bir grafikte göstermiştir. Sak lifleri inceliklerinin çok geniş bir yelpazeye dağıldığı, farklılıklar gösterdiği ve inceliklerin keskin sınırları olmadığı gözlemlenmiştir.

Hesaplamalara göre liflerin ortalama inceliği 28.01 μm・dir. Isırgan otu lifi ramiden daha ince ancak keten ve jütten daha kalın bir liftir. Kesitte daha fazla lif bulundurduğu için ince liflerden elde edilen iplikler daha mukavemetli olmaktadır. 2008・de Bodros ve Baley ise ortalama ısırgan (Urtica dioica) lif çapı 19,9 μm (±4.4) olduğunu bildirmiştir.

LİFİN MUKAVEMETİ-UZAMA DAVRANIŞI

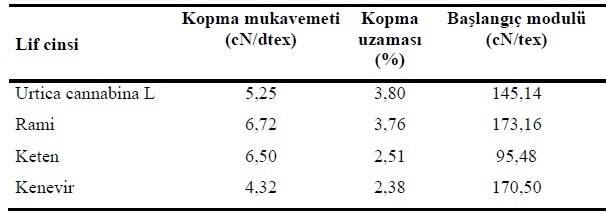

G. Huang Urtica cannabina L. ısırgan otu lifinin kopma mukavemeti, kopma uzaması ve başlangıç modülü değerleri ölçmüştür. Isırgan otu lifinin kopma mukavemeti kenevirden büyüktür ancak rami ve ketende küçüktür. Bu değer ısırgan otunun tekstil lifi olarak kullanılması için bir sorun teşkil etmemektedir.

Tekstil liflerinin konforuyla ilgili en önemli özelliklerden biri de lifin modülüdür. Yüksek modüle sahip bir lif giyildiği zaman çok rahatsızlık veren ve insan derisini dalayan (iğne gibi batan) bir etki gösterebilir.

Yukarıdaki tabloda görüldüğü gibi, ısırgan otu lifinin (Urtica cannabina L) başlangıç modülü rami ve kenevirin başlangıç modüllerine göre daha düşük olduğundan dolayı biraz daha yumuşak ve konforlu olarak nitelendirilebilir. Fakat tabloda değerlendirilen dört liften en yumuşak ve konforlu olanı keten lifidir. Bu yüzden ısırgan lifinin başlangıç modülü düşürülmeye çalışılmalıdır. Bu sayede ısırgan lifinin tutumunu ve konfor özelliklerini geliştirirken insan derisini dalama etkisinin de azaltılması sağlana bilinir.

Bitkisel liflerin mukavemet-uzama davranışları temel olarak selüloz kompozisyonuna ve mikrofibrillerin oryantasyonlarına bağlıdır. Ketendeki mikrofibrillerin lif eksenine 10° açıyla sarılmışlardır. Rami liflerinin fibril açısının ise 3° olduğu tahminleşmiştir. Isırgan otu ve rami aynı ailenin üyesidir. Bu nedenden dolayı ısırgan otu lifi iyi ve yeterli bir kopma mukavemeti değeri göstermektedir. Isırgan liflerinin gerilme/uzama eğrisinde göstermiş olduğu lineer yapı, lifteki mikrofibrillerin oryantasyonunun lif eksenine küçük bir eğiklik açısı yapması ile açıklanabilmektedir.

Ayrıca yapılan çalışmalar lif çapı arttıkça kopma mukavemetinin ve Young modülünün azaldığını göstermiştir. Elde edilen değerler geniş bir alana dağılmıştır. Mekanik özelliklerdeki bu dağılım bitkisel lifler için kaçınılmazdır .

LİFİN NEM TUTMA KAPASİTESİ

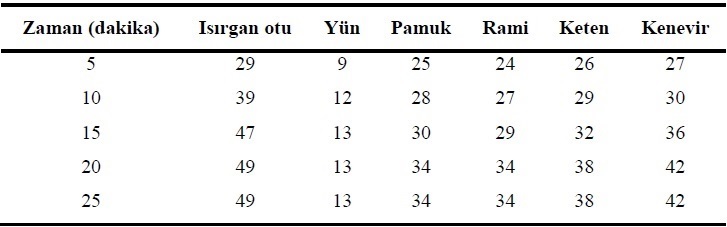

Bir lifin nem emiciliği ve su buharlaştırma kabiliyeti nihai ürünün konforunu etkileyen başlıca faktörlerdendir. Huang tarafından Urtica cannabina L lifinin nem tutma kabiliyeti ve suyun buharlaşması araştırılmıştır. Bir grup lif birbirleriyle paralel olacak şekilde düzenlenmiş ve demet halinde bağlanmıştır. Demetin bir ucunu düzgün hale getirmek için makasla veya bıçakla kesilmiştir. Demetin kesilen ucu suyun yüzeyi ile temas edecek şekilde bırakılmıştır. Su kapilar etkiyle lifler tarafından yukarıya doğru hareket edip lifleri ıslatmaya başlamıştır. Belirli zamanlarda suyun kat ettiği mesafe mm olarak ölçülmüştür. Aynı test karşılaştırma olanağını sağlamak için benzer 5 lif için de uygulanmıştır. Sonuçlar aşağıdaki tabloda görülmektedir.

Yukarıdaki tablodan ısırgan otu lifinin diğer liflere nazaran daha iyi nem iletkenliğine sahip olduğunu görebiliriz. 25 dakika sonra ısırgan otu lifinde su 49 mm yol almışken, mesela pamukta su sadece 34 mm yol almıştır. Bu lifin yapısıyla ilişkilendirilebilir. Pamuk, Urtica cannabina L lifi ve diğer üç sak lifinin moleküler yapıları birbirlerine kısmen benzerdir fakat su emme yetenekleri farklıdır. Bu farklılık lifin yapısındaki farklılıktan kaynaklanmaktadır. Isırgan otunun lifli yapısının paketlenmiş bir yapıda olması nedeniyle suyun yayılma hızı çok fazladır. Mikroskop altında Urtica cannabina L lifi incelendiğinde lif yüzeyinde derin olukların (oyuklar) olduğu fark edilmiştir. Bu olukların bazıları lümenle bağlantılıdır ve bu yüzden yüzey alanı artırmaktadır. Lifte suyun temas edebileceği yüzey alanının daha büyük olması, lifin nem absorblama kabiliyetinde artış sağlamasına yol açmaktadır.

Tekstil mamulündeki suyun buharlaşma yeteneğinin ölçümü ise aşağıdaki metotla yapılmaktadır:

Lifler 24 saat boyunca suda ıslatılmaktadır. Fazla su çamaşır makinesinde santrifüj etkisiyle 1 dakika işlem görülerek uzaklaştırılmaktadır. Daha sonra örnekler oda sıcaklığında kurutulmakta ve her 30 dakikada bir ağırlıkları ölçülmektedir. Su buharlaşma oranı aşağıdaki formül ile hesaplanmaktadır.

Su buharlaşma oranı = [(W1-W2) / W1] x 100

W1’in değeri ıslatma işlemi sonrası çamaşır makinesinde santrifüjlüme yapıldıktan sonraki tekstil ürününün ağırlığıdır. W2 ise buharlaşma periyodundan sonraki ağırlığıdır. Karşılaştırma yapabilmek için diğer 5 lifte değerlendirilmeye alınmıştır.

ISIRGAN LİFİNİN TANINMASI VE SAK LİFLERİNİN BİRBİRİNDEN AYIRT EDİLMESİ

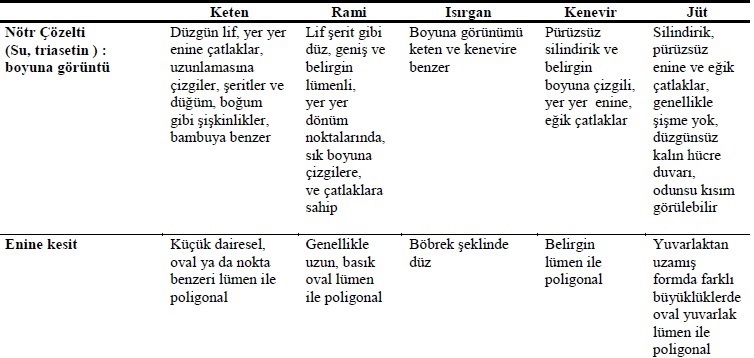

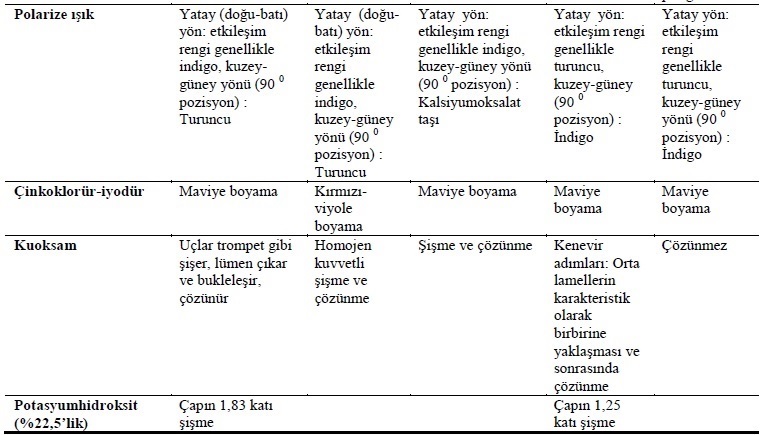

Doğal tekstil liflerinin tanınması ve ayırt edilmesi hem arkeolojik hem de kriminolojik (tekstil ticaretinde oluşabilecek dolandırıcılık vakaları için) olarak önemli bir iştir . Yün, ipek ve pamuk lifleri sak liflerinden (keten, ısırgan, rami, kenevir ve jüt) kolayca ayırt edilebilir. Fakat sak liflerini kendi içlerinde ayırt edebilmek çok kolay değildir. Lif yüzeyi karakteristikleri, kimyasal yapı analizi ve enine kesit büyüklüğü ve enine kesit şekline dayanan metodlar şüpheleri ortadan kaldırmaya yetmemektedir. Jüt haricindeki diğer sak liflerinin kimyasal yapıları birbirlerine benzemektedir. Jüt lifi diğerlerine göre daha fazla lignin içermektedir. Lignin kimyasal testlerle ve raman spektroskopisi ile de teşhis edilebilmektedir.

Keten, ısırgan, rami, jüt ve kenevirin yüzey karakteristikleri de benzerdir. Aşağıda keten, ısırgan ve kenevir liflerinin yüzey karakteristikleri görülmektedir.

Üç lifte de boğumsu düğüm görünümündeki yumrular oklarla şekilde gösterilmiştir. Liflerin yüzey karakteristikleri birbirlerine çok benzediğinden ayırt edilmeleri zorlaşmaktadır. Sak liflerinin enine kesit büyüklükleri de benzer olduğu için sak liflerini ayırt etme yöntemi olarak kullanılamamaktadır. Şimdiler de enine kesit şekli ile sak liflerinin ayırt edilmesi en yaygın yol olmasına rağmen, bireysel türler arasında büyük sapmalar ve çeşitlilikler olduğu için bu yöntemde tamamıyla şüpheleri ortadan kaldırabilecek bir yöntem değildir. Keten, kenevir ve jüt liflerinin hepsi tipik olarak yuvarlatılmış poligonal şeklinde ve dar, yuvarlak ya da oval bir lümene sahiptir. Isırgan ve rami lifleri çoğunlukla uzatılmış şerit formu şekilleriyle birlikte daha geniş bir lümene sahiptir.

Muller ve çalışma arkadaşları arkeolojik keten, rami, pamuk ve yün örneklerini açık bir biçimde teşhis etmek ve birbirlerinden ayırt edebilmek için X-ışını mikrodifraksiyon yöntemini kullanmıştır. Fakat bu yöntem sinkrotron kullanıma gereksinim duyduğu için sadece birkaç seçilmiş örneğe aplike edilebilmiştir. Yani bu yöntem halı hazırda bulunan rahatlıkla kullanılabilen ve ulaşılabilen bir yöntem değildir.

Bergfjord ve Holst keten, ısırgan, rami, kenevir ve jüt örneklerini kullandıkları yöntem ile başarıyla ayırt edebildiklerini belirtmişlerdir. Buldukları yöntem polarize ışık mikroskopu ile fibriler oryantasyonu ölçmeye ve liflerle ilişkili olan kalsiyum oksalat kristallerinin (CaC2O4) varlığını saptamaya dayanmaktadır. Sadece küçük miktarlarda lif malzemelerinin ayırt etmek için yeterli olması bu yöntemin en büyük avantajı olduğu belirtilmiştir.

Aşağıdaki tabloda sak liflerinin birbirlerinden ayırt edilmelerini sağlayan bazı özellikler toplu halde görülmektedir.

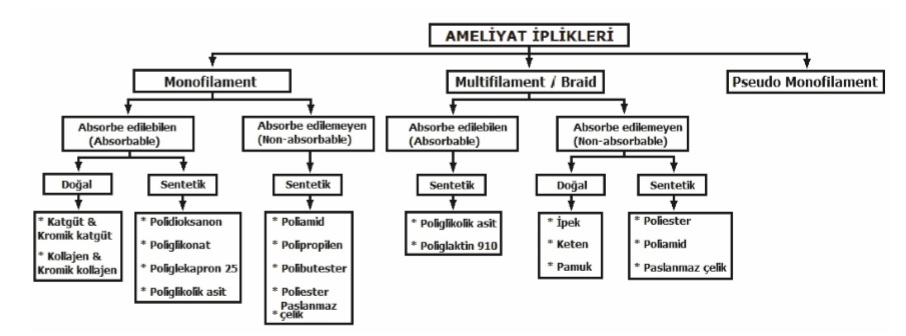

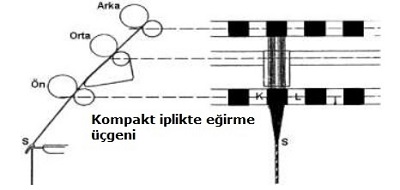

Kompakt İplik Üretim Sistemi

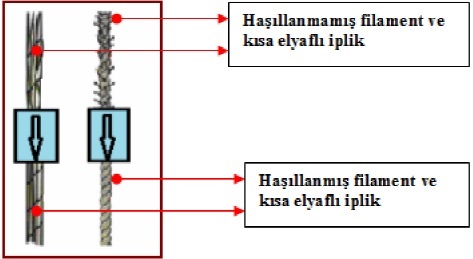

Kompakt iplikçilik sistemi modifiye edilmiş bir ring iplikçilik sistemidir. Klasik ring iplik makinelerinde iplik üretirken oluşan eğirme üçgeninin dış kısmındaki lifler ya ipliğe dahil olmayıp uçuntu halinde uzaklaşmakta yada yetersiz bir şekilde ipliğe dahil olmaktadır.Bu lifler, ipliğe yeterli bir şekilde tutunamadığından, mukavemete katkıları sınırlıdır.Kompakt iplikçilik sisteminde ise, lifler ana çekimden sonra aerodinamik olarak kompakt hale gelirler.Böylece lifler birbirlerine yakın olarak durabilmekte ve eğirme üçgenine taşınan lif kütlesi yoğunlaştırılmış olmaktadır.Bu durum karşısında bütün lifler eğirme üçgenine katılmakta ve iplik yapısına tamamen entegre olarak daha iyi iplik formasyonu sağlanabilmektedir.Kompakt eğirme sistemi, çekim aparatından çıkan elyaf bandını azaltıp daraltması ve eğirme üçgenini ortadan kaldırması sayesinde iplik kalitesini yükseltmektedir.Kompakt iplikçilikte, ipliği oluşturan liflerin büyük bir çoğunluğu iplik yapısı içerisine daha iyi katıldığından, konvansiyonel ring ipliği ile karşılaştırıldığında daha az tüylü, daha düzgün yüzeyli, daha mukavemetli, uzama oranı daha yüksek ve daha sıkı iplik yapısı ortaya çıkmaktadır.

Kompakt İplikçilik Prensibi;

Ring iplik makinesindeki çekim bölgesi çıkışında; lif topluluğunun yoğunlaştırılması ve dolayısıyla eğirme üçgeninin çok küçültülmesine, neredeyse tamamen yok edilmesine dayanmaktadır.

Eğirme Üçgeni;

Ring iplik makinelerindeki eğirme geometrisine ait parametrelerden biri olan eğirme üçgeni, çekim sisteminin çıkış kıstırma hattı (K-L) ile ipliğin büküm almış olan ucu (S) arasındaki bölge olarak tanımlanmaktadır.Eğirme üçgeni, hem iplik kopuşlarını hem de iplik yapısını etkilemektedir.( Yukarıdaki şekilde görülmektedir).Liflerin yoğunlaştırılması sayesinde çekim sistemi çıkışında eğirme üçgeni olmadan iplik çekilebilmekte ve bu sayede lifler birbirine daha sıkı ve paralel biçimde bağlanabilmektedir.Eğirme üçgeninin iplik yapısına uçuntu, tüylülük ve mukavemet üzerinde olumsuz etkileri vardır. Araştırmalar sonucunda, eğirme üçgeninin ortadan kaldırılması veya minimize edilmesi ile bazı fiziksel iplik özelliklerinde olumlu gelişmeler olacağı, eğirme üçgeni oluşumunun engellenmesi ile ipliğin dış kısmındaki liflerin dahi daha az gerilerek iplik yapısına katılacağı ve bu sayede mukavemette artış olurken, tüylülük değerinde azalmalar olacağı saptanmıştır. Yüksek tüylülük, dokuma ve örme gibi proseslerde iplik kopuşlarına ve uçuntulara sebep olduğundan çoğunlukla istenmeyen bir özelliktir.

KOMPAKT İPLİK ÖZELLİKLERİ

- Kompakt iplikler konvansiyonel ring ipliği ile karşılaştırıldığında; daha az tüylü, daha düzgün yüzeyli, daha mukavemetli, uzama oranı daha yüksek, daha sıkı iplik yapısına sahip olduğu ortaya çıkmıştır.

- Kompakt ipliklerin mukavemet ve uzama (%) değerleri konvansiyonel ring ipliklere göre ortalama %10- %15 daha fazladır.

- Kompakt ipliklerde, lifler düzgün yerleştiği için iplik düzgünsüzlüğü azdır. İplikler daha düzgündür.

- İplik hataları (ince ve kalın yer, neps) daha azdır. İplik tüylülüğünde de kompakt eğirme ile birlikte azalmalar görülmüştür. Kompakt ipliklerde 3mm’den uzun olan tüyler %65-%100 arası daha azdır.

- Kompakt ipliklerin aşınma dayanımları daha yüksektir.

- Ayrıca, kompakt ipliklerde yaklaşık %15-20 daha az büküm vererek konvansiyonel ring ipliğiyle aynı mukavemet değeri yakalanabilmektedir. Daha az büküm verilerek aynı mukavemet değerinin elde edilebildiğinden daha yüksek üretim değerlerine ulaşılabilir.

- Bobinleme işlemlerinde ipliğin mukavemet ve uzama değerlerinde önemli değişmeler olmamaktadır.

- Ancak iplik tüylülüğü ve neps değerlerinde artışlar görülmektedir.

- Bunun sebebi de özellikle ipliğin dış yüzeyindeki liflerin iplik yapısına sıkı bir şekilde tutunmamasıdır.

- Bu gevşek lifler bobinleme işlemi esnasında iplik yüzeyinden kalkarak veya kayarak ilave bir tüylülük ve neps oluşumuna sebep olmaktadırlar.

- Bu durum kompakt ipliklerde liflerin birbirine sıkı ve düzgün bir biçimde bağlanmasından dolayı azalmaktadır.

- Bobinleme işlemi sonrasında, ring ipliklerdeki gibi kompakt ipliklerdeki iplik tüylülüğü de belirgin olarak artmaktadır.

- Tüylülükteki artış miktarı, iplik yüzeyinin pürüzsüz olmasından dolayı kompakt ipliklerde daha fazla olabilmektedir.

- Ancak, bobinleme öncesinde de bobinleme sonrasında da kompakt ipliklerin tüylülüğü konvansiyonel ring ipliklere göre daha düşük olmaktadır.

- Kompakt ipliklerde, iplik yapısını oluşturan liflerin birbirlerine sıkı ve düzgün bir şekilde bağlanmaktadır.

- Bu sayede sağlanan yüksek lif sıyrılma direnci, yüksek aşınma dayanımı ve düşük tüylülük gibi özellikler, kompakt ipliklerin dokuma hazırlık ve dokuma işlemlerinde yüksek performans göstermelerini ve bu işlemlerde maliyet avantajı sağlamalarına imkân vermektedir.

- Çözgü çözme ve haşıllama işlemleri dokuma öncesinde dokumaya hazırlık olarak yapılan işlemlerdir.

- Çözgü çözme işleminde, ipliğe çeşitli kuvvetler etki etmektedir.

- İplik meydana gelen kuvvetlerin oluşturduğu gerginliklere dayanamadığında kopmaktadır.

- Bir ipliğin mukavemeti yüksek olduğunda, bu ipliğin çözgü çözmedeki ve dokuma işlemlerindeki performansı da artmaktadır.

- Ring ipliklere kıyasla daha az büküm değerlerinde bile kompakt ipliklerin mukavemeti ring ipliğinkine nazaran yüksek olduğundan dolayı, çözgü çözme işlemi sırasında daha az iplik kopuşu meydana gelmektedir.

- Kısa stapelli iplikler, kısa ve uzun tüylere sahiptir.

- Bu iplikler dokuma işleminde çözgü olarak kullanıldığında, dokuma işleminden önce mutlaka haşıllanması gerekmektedir.

- Aksi takdirde, iplikteki tüyler özellikle de uzun tüyler dokuma işlemi sırasında ağızlık açma işleminde ipliklerin birbirlerine düğümlenerek tezgâhta çözgü kopuşlarına sebep olmaktadır. Haşıllama işlemi, oldukça pahalı bir prosestir.

- Kompakt ipliklerde uzun tüyler neredeyse bulunmadığı için haşıllamada çözgü ipliklerinin birbirine yapışma eğilimi azalmaktadır.

- Kompakt iplikler, daha düşük büküm seviyelerinde eğrilebilirler.

- Bunun için ipliklerin absorbsiyon gücü artmakta ve üniform bir haşıllama işlemi gerçekleştirilebilmektedir.

- Kompakt ipliklerin tüylülük değerlerinin düşük olması ve mukavemetlerinin yüksek olması sebebiyle çözgü çekilmesi sırasında iplik kopuşlarında %30’ a varan bir kopuş azalması olmaktadır. İplik kopuşlarının azalmasıyla randıman artmakta ve kopan çözgüleri bağlamak için daha az personele ihtiyaç duyulmaktadır.

Kompakt ipliklerle çalışılırken, belli bir çözgü hazırlık veya dokuma performansı için haşıl oranı, aynı özellikteki ring ipliklerle çalışılan duruma kıyasla kullanılan haşıl miktarından %50’ ye varan oranında daha az kullanılarak ring ipliklerden daha iyi çalışma performansı sağlamaktadır.

- Böylece haşıl maddesi tasarrufu sağlanmaktadır.

- Haşıl derecesinin ne kadar düşürülebileceği, kullanılan ipliğin, dokuma konstrüksiyonunun ve dokuma makinesinin özelliklerine bağlı olarak değişmektedir. İstenilen çalışma performansı ve haşıllama maliyeti arasında bir optimizasyonun yapılması gereklidir.

- Haşıllama derecesindeki azalma, haşıl maliyeti ve haşıl sökme işlemi açısından da bir avantajdır. Haşıl sökme işleminde özellikle atık su arıtma maliyetlerindeki azalmadan kaynaklanan bir avantaj vardır.

- Ring ipliklere kullanılan haşıl derecesine göre %20 daha düşük haşıl derecesi uygulanarak hazırlanan çözgülerle yapılan araştırmada, kompakt ipliklerin kullanımıyla çözgü hazırlama işleminde gerçekleşen kopuşlarda %29, dokuma işlemlerindeki çözgü kopuşlarında %43, atkı kopuşlarında ise %33 oranlarında azalmalar olduğu görülmüştür.

- İplik yapısının özelliklerinden dolayı haşıllama işleminde önemli maliyet avantajı sağlayan kompakt iplikler, konvansiyonel ring ipliklere göre daha yüksek ve üniform olan iplik mukavemet değerleri ve önemli miktarda düşük olan tüylülük değerleriyle, dokuma makinesinin çalışma performansı oldukça iyileştirmektedir.

- Dokuma hazırlık ve dokuma işlemlerinde önemli derecede ekonomiklik sağlayan kompakt iplikler, elde edilen kumaş özellikleri açısından da çeşitli avantajlar sağlamakta ve yeni dokuma kalitelerinin yaratılması için olanak sağlamaktadırlar.

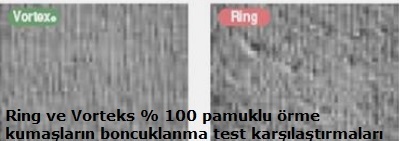

- Aynı büküm ve iplik numarası özelliklerindeki ring ipliklere göre, kompakt ipliklerden elde edilen kumaşlar, daha net bir dokuma yapısı, daha yüksek kumaş kopma ve yırtılma değerleri, daha düşük boncuklanma eğilimi, daha yüksek aşınma direnci ve daha yüksek parlaklık gibi özelliklere sahiptir.

- Kompakt ipliklerden elde edilmiş dokuma kumaşların,iplik tüylülüğünün az olmasından dolayı örtücülüklerinin biraz düşük olması ve yine aynı sebepten iplikteki hataların dokuma yapısında daha kolay görülmesi gibi dezavantajları vardır.

- Bu dezavantajların, uygun kumaş parametrelerinin seçimi ve bitim işlemleri sayesinde giderilmesi mümkündür.

- Kesikli liflerden elde edilen konvansiyonel iplikler, belli kumaş kaliteleri için gazeleme işleminden geçirilirler.

- Gazeleme sırasında yanan tüylerin oluşturduğu isli tozun iplikle birlikte bobine sarılması problemlere yol açmaktadır.

- Bu yüzden gazelenmiş iplik bobinlerinin tekrar bir aktarma işlemine tabi tutulması gerekmektedir. Gazeleme işlemi maliyetli ve zahmetli bir işlemdir. Ayrıca, gazeleme işlemi sırasında % 6-10 arasında hammadde yanarak kaybolmaktadır.

- Kompakt iplikler çok düşük olan tüylülükleri sayesinde gazeleme işlemine ihtiyaç göstermeksizin dokuma ve örme işlemlerinde kullanılabilmektedirler.

- Eğer çok özel kumaşlar için, çok düşük tüylülük seviyesi isteniyorsa, kompakt ipliklerin ring ipliklerle hiç mümkün olamayan hızlarda, dolayısıyla çok ekonomik olarak gazelenmesi yapılabilir.

- Yapılan bir çalışmada, 900 m/dak’lık hızla gazelenen kompakt ipliklerin 600 m/dak’lık hızla gazelenen ring ipliklerinden çok daha düşük tüylülük seviyesine sahip olduğu belirtilmektedir.

Kompakt ipliklerin ring ipliklere kıyasla daha düzgün iplik yapısı, daha düşük tüylülük ve daha yüksek mukavemet özellikleri çözgü çözme ve haşıllama işlemlerinde olduğu gibi dokuma işleminde de çeşitli olumlu iyileşmeler sağlar.

- Dokuma işleminde kompakt ipliklerin kullanılması durumunda iplik kopuşu dolayısıyla da tezgâh duruşu ring ipliklere kıyasla daha az meydana gelmektedir. Kompakt ipliklerin bu avantajı, farklı haşıllama dereceleri ve büküm değerlerinde de devam etmektedir.

- Çözgü ipliği kopuşlarında yaklaşık olarak %50, atkı ipliği kopuşlarında ise %30 azalma tespit edilmiştir. Bu durumda tezgâh randımanı artığı gibi kumaştaki dokuma hatalarının sayısı da azalmaktadır.

- Kompakt ipliklerden elde edilen dokuma kumaşlar; özellikle buruşmazlık apresi gibi, uygulandığı kumaşta mukavemet düşüşüne sebep olan terbiye işlemlerinde, azalan kumaş mukavemetini telafi edebilirler.

- Fakat aynı işlem konvansiyonel ring ipliklerinden mamul kumaşlarda önemli sorunlara yol açmaktadır.

- Dokuma sırasında meydana gelen uçuntu miktarı kompakt ipliklerle çalışılırken daha az olmaktadır.

- Havlu ve battaniye dokumacılığında daha az aşınma ve lif telefi olması sağlanır.

- Daha iyi mukavemet ve aşınma dayanımı sayesinde kompakt ipliklerde, dokuma işlemi sırasında çözgüde % 50’ye atkıda ise %30’a varan iplik kopuşu azalmaları dikkat çekmektedir. Böylece dokuma randımanı dolayısıyla üretim artarken, dokuma maliyeti ise önemli ölçüde azalmaktadır.

- Dokumada kompakt ipliklerin kullanılması durumunda atkı atımı sırasında meydana gelen çözgü kopuşları farklı tezgâh tipleri açısından incelendiğinde, iplik kopuşlarında azalma tespit edilmiştir.

- Kompakt iplikler atkıda kullanıldığında, 100.000 atkı atımında rapierli dokuma makinelerinde %33, hava jetli makinelerde ise %45 daha az kopuş olduğu saptanmıştır.

- Hava jetli dokuma makinelerinde konvansiyonel ring ipliği kullanıldığında 500-600 metre/dakikalık atkı atımı yapılırken, kompakt ipliklerde 700- 800 metre/dakikaya kadar çıkılabilmektedir. Ayrıca, dokuma işleminde katlı iplik yerine daha ucuz tek katlı kompakt iplik kullanılabilmektedir.

- Ayrıca dokuma işleminde kompakt çözgü ipliklerinin birbirine dolaşma eğiliminin daha düşük olduğu gözlenmiştir.

Kompakt ipliklerle dokunan kumaşlar

kompakt iplik yapısının daha düzgün olmasından dolayı daha düzgün yüzeye sahiptir. İplik mukavemeti kumaş mukavemetini de doğrudan etkilediğinden kompakt ipliklerden yapılan dokuma kumaşların mukavemet değerleri daha yüksek ve aşınma dayanımları daha iyidir. Ayrıca kompakt ipliklerden yapılan dokuma kumaşların parlaklığı da fazladır. Kompakt ipliklerin düşük tüylülük özelliği dokunan kumaşların boncuklaşma eğilimlerinin de düşük olmasını sağlamaktadır. Kompakt ipliklerin tüylülüğünün düşük olmasından dolayı bu ipliklerden elde edilen ipliklerin örtücülükleri düşük olmaktadır. Dolayısıyla kumaştaki hatalar da daha kolay bir şekilde fark edilebilmektedir. Ancak, uygun sıklık, iplik numarası gibi kumaş parametreleri ve bitim işlemleri seçilerek bu durumun giderilmesi mümkündür.

- Kompakt ipliklerden elde edilen kumaşlar, düşük tüylülük değerleri sayesinde baskı desenlerinde belirgin ve keskin hatlar gösterirler.

- Ayrıca baskı işlemi esnasında, kompakt ipliklerden elde edilen kumaşların daha düşük miktarda uçuntu oluşturması nedeniyle, baskı şablonlarında tıkanma meydana gelmez.

- Boyama işlemlerinde, kompakt ipliklerden mamul kumaşlar, ring ipliklerden mamul olanlara göre, aynı boyarmadde konsantrasyonu ile boyandıklarında daha dolgun bir renge sahip görünürler.

- Kompakt ipliklerden dokunmuş kumaşlara yapılan baskı ve boyamalar sonucunda oldukça parlak renkler elde edilmekte, tüylülüğün az olmasından dolayı baskı da kontürler daha net olmaktadır.

- Dokuma randımanını, dokuma kumaş kalitesini, dokuma kumaşın yapısal ve performans özelliklerini önemli ölçüde etkileyen iplik özellikleri, dokumada kullanılacak ipliğin seçiminin ne kadar önemli olduğunu göstermektedir.

Yapılan bilimsel araştırmalara dayanarak; dokumada kompakt iplik kullanımı ile;

Daha mukavemetli iplikler kullanıldığından;

- *Çözgüde haşıl maliyeti ve haşıl sökme maliyeti azaltılacak,

- *Haşıl sökme işleminde özellikle atık su arıtma maliyetlerindeki azalmadan kaynaklanman bir avantaj sağlanacak,

- *İplik uzamasının yüksek olmasından dolayı çözgüye etki eden gerilimlere karşı direnç artacak,

- *İplik kopuşları azalacak,

- *Dokunan kumaşların aşınma dayanımı ve mukavemetleri artacak,

İplik kopuşlarının azalması ile;

- *Daha yüksek üretim değerlerine çıkılabilecek,

- *İplik bağlamadan gereksinimi azalarak işçi sayısı azaltılabilecek,

- *Dokuma kumaş hataları azalacak,

- *Makine duruşları azalacak,

- *Daha kaliteli kumaş üretilebilecek,

- *Maliyet azalacak,

Kompakt ipliklerin tüylülük özelliğinin az olmasından dolayı;

Gazeleme işlemine gerek duyulmayacak,

Uçuntu az olduğundan iplik kopuşları azalacak,

Kumaş yüzeyi daha düzgün ve parlak görünecek,

Baskılar daha düzgün ve net yapılabilecek,

Çözgü ipliklerinin birbirine dolaşması azalacakDokunan kumaşların boncuklaşma eğilimleri düşük olacaktır.

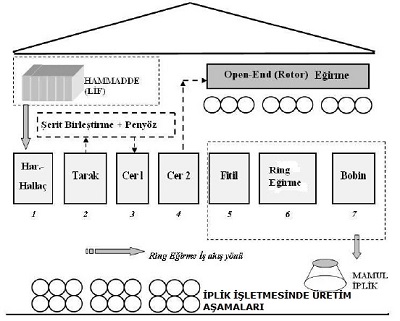

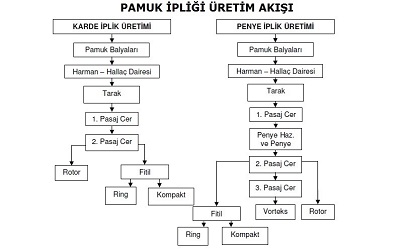

İplik işletmesi

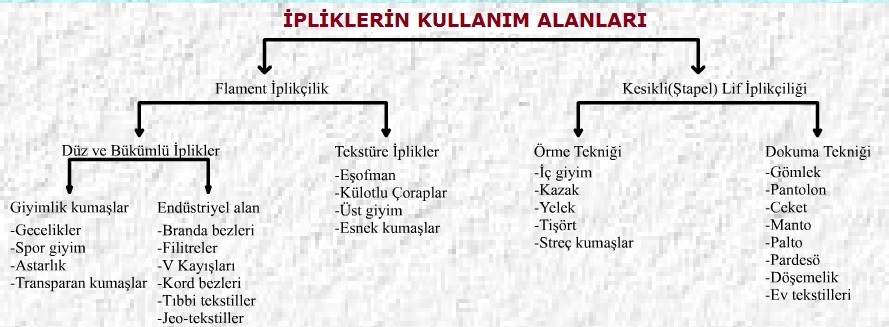

Tekstil endüstrisi çok sayıda birbirini izleyen işlemden oluşur. Bir işlem sonucu elde edilen mamul bir sonraki işlemde ham madde olarak kullanılır.

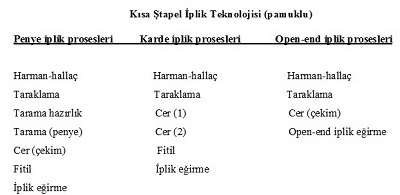

Kısa Ştapel İplik Teknolojisi (pamuklu)

Penye iplik prosesleri Karde iplik prosesleri Open-end iplik prosesleri

Harman-hallaç Harman-hallaç Harman-hallaç

Taraklama Taraklama Taraklama

Tarama hazırlık Cer (1) Cer (çekim)

Tarama (penye) Cer (2) Open-end iplik eğirme

Cer (çekim) Fitil

Fitil İplik eğirme

İplik eğirme

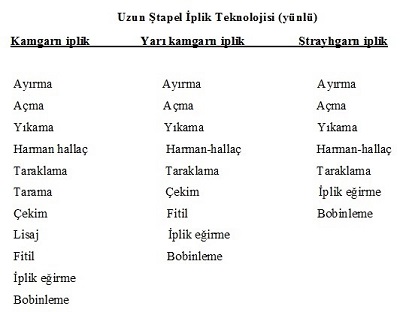

Uzun Ştapel İplik Teknolojisi (yünlü)

Kamgarn iplik Yarı kamgarn iplik Ştrayhgarn iplik

Ayırma Ayırma Ayırma

Açma Açma Açma

Yıkama Yıkama Yıkama

Harman hallaç Harman-hallaç Harman-hallaç

Taraklama Taraklama Taraklama

Tarama Çekim İplik eğirme

Çekim Fitil Bobinleme

Lisaj İplik eğirme

Fitil Bobinleme

İplik eğirme

Bobinleme

Filament İplik ve Tekstüre Teknolojisi (yapay lif)

a) Hammadde

b) Polimerizasyon

c) Lif çekimi

d) Oryantasyon

e) Bitim (finish) işlemleri

f) Krimp ve kesim

g) Tekstüre işlemleri

Harman Hallaç ve İplik Hazırlama Makineleri

Tekstil isletmelerinde harman hallaç dairesi; açma, temizleme, toz giderme, karıstırma ve tarağa düzgün bir şekilde materyal besleme amacına yönelik birbirine bağlı makinelerden oluşmaktadır.

UNIfloc A 11 otomatik balya açıcı

Her bir tarafında yerleştirilmiş 130 balyalık dört balya grubunu isleyebilmektedir. Hareketli şasi üzerindeki döner yolucu kafa, balya kenarlarını yoklayan opsiyonel bir donanıma sahiptir ve böylece istenilen şekilde bir yolma işlemi gerçekleştirilebilmektedir.

UNIclean B12 ön temizleme makinesi

Rieter tarafından geliştirilmiş temizleme işleminin entegre ( Bütünleşmiş ) bir parçası olup, A 11 balya açıcıdan sonra etkin bir toz çıkarma ve temizleme makinası olarak görev yapmaktadır.

UNImix B 70 karıstırıcı

Balyalar optimum bir şekilde dizilmemiş olsalar bile, homojen bir karışım sağlayabilmektedir. Balya yolma sırasındaki herhangi bir sorun, sonraki işlemlerde herhangi bir etkiye sebep olmadan bu karıştırma işlemi ile önlenebilmektedir.

Uniflex B 60 ince temizleme ve toz çıkarma makinesi

Pamuğun daha hassas bir biçimde temizlenmesini ve temizlenme esnasında tozların uzaklaştırılmasını sağlamaktadır.

Tarak Makinası

Balyalar halindeki kesikli elyaf; iplik oluşumu için ilk basamak olan harman hallaç aşamasında, yapısındaki kaba kirlerden arındırılmak amacıyla açılmakta ve karıştırılmaktadır. Bu aşamada yapıdaki yabancı maddeler kısmen uzaklaştırılmakta ve lifler paralel hale getirilerek vatka adı verilen tabaka seklini almaktadır. Modern tarak makinelerinde hammadde, tarak makinesinin haznesine bir boru kanalı vasıtasıyla beslenmektedir. Düzgün bir şekilde sıkıştırılmış elyaf yapısındaki küçük boyuttaki yabancı maddelerin ve kısa liflerin uzaklaştırılması ve paralelliğin arttırılması amacıyla, tarak makinelerinde tek lif haline gelinceye kadar açılıp, belli numaradaki tarak şeridi haline dönüştürülmektedir.

Eski tip taraklarda brizör, besleme yönünün tersi yönünde dönmekte iken, karde hattında kullanılan Rieter C-50 ve penye hattında kullanılan Rieter C-60 tarakları brizörün dönüş yönünde dönen besleme düzeneği ile donatılmıştır.

Penye Hazırlık ve Penye Makinası

İplikçilikte tarama (Penyeleme) işlemi hammadde içerisindeki hem kısa lif hem de yabancı maddeleri önemli oranda ayıran tek işlem kademesidir. Tarama (Penyeleme) işleminden geçtikten sonra üretilen ipliklerin, kısa elyaf oranının azalması ve lifler arası paralelliğin artmasından dolayı düzgünlük ve mukavemet değerleri artmakta, elyaftaki safsızlıkların ve nepsin büyük oranda giderilmesinden ötürü de yumuşaklık ve görünüm gibi özellikleri iyileşmektedir.

Penye iplikçiliğinde proses akısı, tarak makinesine kadar karde hattıyla benzer seyretmektedir. Ancak penye iplikçiliğinde, tarak ve fitil makineleri arasında penye makineleri bulunmaktadır. Penye prosesi genel olarak iki basamaktan oluşmaktadır;

1- Penye Hazırlık

2- Penye Makinesi

Şerit katlama makinesi taraktan sonra “ön cer makinesi” diye adlandırılan makineden şerit formunda aldığı hammaddeyi penyözde (penye makinesi) kullanılacak vatka formuna dönüştürmektedir. Şerit katlama makinesinde çekime giren cer şeritleri tülbent haline getirilir ve ardından silindirik formdaki bir kovana vatka olarak sarılmaktadır.

Cer Makinası ve Çekme İşlemi

Cer makinelerinde bulunan çekim sistemi yardımı ile şerit halindeki lifler inceltilip, paralelleştirilerek tarak şeridine göre daha düzgün yapıda olan cer şeritleri elde edilmektedir.

Fitil Makinası

Fitil işleminde; şerit halindeki lifler, daha çok oranda çekim uygulanarak inceltilir ve kopuşları önlemek için büküm verilerek fitil sekline dönüştürülür. Bu durumdaki elyafa eğirme sistemlerinde daha yüksek oranda çekim uygulanır ve esas büküm verilerek istenen numarada iplik elde edilir.

İplik Eğirme Sistemleri

İplik; bükümlü veya bükümsüz, nispeten küçük kesitli liflerin bir arada tutulmasıyla oluşan, eğirme işlemi sonucu meydana gelen, uzun metrajda tekstil ürünüdür. Dokuma ve örme kumaşların hammaddesini oluşturan iplik, dikiş ipliği gibi nihai ürün olarak da kullanılabilmektedir. Temel olarak hammaddenin kesikli veya kesiksiz elyaftan olmasına göre iplik üretim yöntemi farklılık göstermektedir.

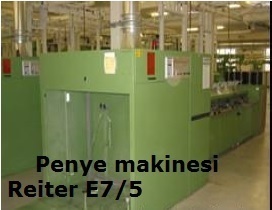

1-Ring İplik Eğirme Sistemi

Ring iplik makinesi, elyaftan-iplik üretim sonucunda prosesin son makinesidir ve bundan dolayı ipliğin kalitesi açısından önemli bir prosestir. Bir ring iplik makinesinin görevlerini üç kısımda toplamak mümkündür;

1-Gelen fitili çekimle gerekli inceliğe kadar inceltmek,

2-Nihai iplik numarasını verecek sekilde büküp, ipliğin mukavemet kazanmasını sağlamak,

3-Oluşan ipliği kolay taşınabilmesi ve saklanabilmesi için sarmaktır.

Bu sistemde iplik, belirli bir inceliğe kadar getirilip, çıkış silindirlerini terk ettikten sonra, dönen bir iğ yardımıyla büküm almakta ve bilezik etrafında dönebilen bir kopçadan geçip, dönmekte olan masuraya sarılmaktadır. Burada ana iplik eğirme elemanı iğdir. Fitil aynı anda inceltilerek bükülüp masuralara sarıldığı için kontinü bir sistemdir. Büküm ve sarım birlikte yapılmaktadır.

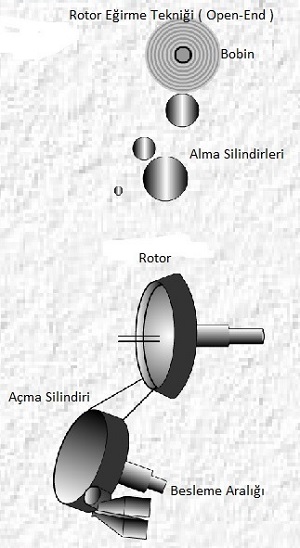

2-Open-End Rotor Eğirme Sistemi

Açık-uç elyaf besleme prensibine dayanan bu eğirme sisteminde, tek tek açılmış elyaflar iplik oluşturmak üzere büküm yoluyla açık iplik ucuna bağlanmaktadır. Sistemin esasını, elyaf kütlesinin rotor hareketiyle taşınıp, açık uca aktarılması ve bükümlü iplik yapısının elde edilmesi oluşturmaktadır. Sistem, elyaf açma ünitesi, elyaf iletimi, büküm verme ünitelerinden oluşmuştur.

Şerit formundan beslenen elyaflar, besleme silindirleriyle kontrollü olarak makineye alınır ve açma ünitesinde garnitürlü açma silindiri vasıtasıyla taranırlar. Elyaflar burada tek tek ayrılmış olarak taşınırlar. Açma ünitesinde açığa çıkan döküntüler, döküntü temizleme kutusuna ayrılırlar. Açma silindiri ile rotor arasında elyafları uygun şekilde yönlendirilen elyaf iletim tüpü vardır. İdealinde iletim tüpü içerisinde belirli miktarda uç uca gelecek sekilde sıralar halinde rotora gitmesi istenen elyaflar, rotor çevre hızının, hava hızından yüksek olmasıyla çekilerek yönlendirilirler. Rotorun dönmesiyle, elyaflar rotor yivinde toplanarak diğer elyaf katmanlarına katılırlar ve sonra ipliğin açık ucuna rotordaki dublaj görmüş elyaflar büküm yoluyla eklenirken,

diğer yandan iplik, çekim düzesinden geçerek çıkış silindirlerinden sonra sarım sistemine gelir ve silindirik veya konik bobinler halinde sarılmaktadır.

3-Kompakt İplik Eğirme Sistemi

Kompakt iplikçilik sistemi modifıye edilmiş bir ring iplikçilik sistemidir. Bu sistemde üretilen ipliklerin tüylülük basta olmak üzere birçok özelliği konvansiyonel ring ipliklerine nazaran daha iyidir. Bu durum, ring iplik makinesinde eğirme üçgeninin minimize edilmesi ile ortaya çıkmıştır. Eğirme üçgeninin sekli ve boyutları iplik yapısını, mukavemetini ve yüzey özelliklerini etkilemektedir. Klasik ring iplik makinelerinde iplik üretirken oluşan eğirme üçgeninin dış kısmındaki lifler ya ipliğe dahil olmayıp uçuntu halinde uzaklaşmakta yada yetersiz bir sekilde ipliğe dahil olmaktadır. Bu liflerin, ipliğe yeterli bir sekilde tutunamadığından, mukavemete katkıları sınırlı olmaktadır. Kompakt iplikçilik sisteminde ise, lifler ana çekimden sonra aerodinamik olarak kompakt hale gelirler. Böylece lifler birbirlerine yakın olarak durabilmekte ve eğirme üçgenine taşınan lif kütlesi yoğunlaştırılmış olmaktadır. Bu durum karsısında bütün lifler eğirme üçgenine katılmakta ve iplik yapısına tamamen entegre olarak daha iyi iplik formasyonu sağlanabilmektedir.

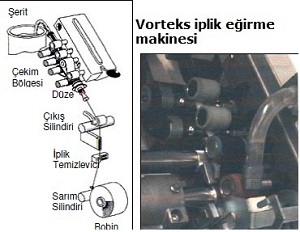

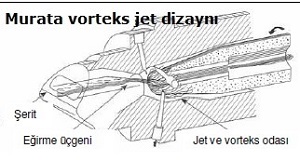

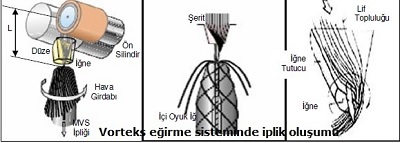

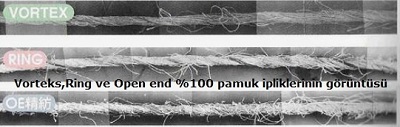

4-Vortex Hava Jetli İplik Eğirme Sistemi

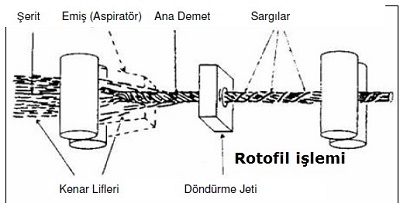

Hava jetli iplikçilik sisteminin dayandığı prensip yalancı bükümlü hava jetli tekstüre yönteminden hareketle, ilk olarak 1956 yılında E.I. Du Pont de Nemours tarafından tanıtılmıştır. Resmi olarak ilk defa Du Pont ilk hava jetli eğirme sistemini 1963 yılında bulmustur. Ancak bu tarihlerde sistem %100 kesikli lif iplikçiliğinde ticari olarak basarı sağlayamamıştır. 1971 yılında Du Pont tarafından “Nandal” ticari ismi ile yeni bir demet iplik geliştirmiştir. Burada ipliğin merkezinde bulunan kesikli lifler yüzeyde bulunan kesikli lifler ile demet seklinde sarılmıştır. Bu işlem “Rotofil” olarak tanıtılmış ve patent almıştır.

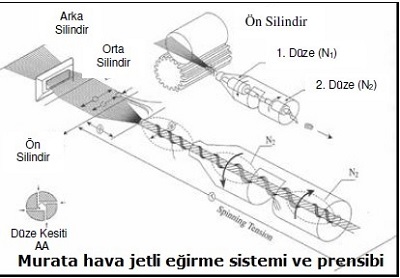

Rotofil sisteminden sonra bu sistemle çalışan yeni makineler keşfetmiş olsalar da (Toray hava jetli eğirme-AJS 101 ve 102 gibi) sadece Murata’nın ürettiği hava jetli eğirme sistemleri piyasada ticari olarak kabul görmüştür. Murata’nın geliştirdiği MJS 801 (Murata Jet Spinning), ilk olarak 1982 yılında ATME fuarında tanıtılmış ve kendi sınıfında günümüze kadar ticari olarak en fazla basarı sağlamış makine olmuştur.