Örme Yüzeyler

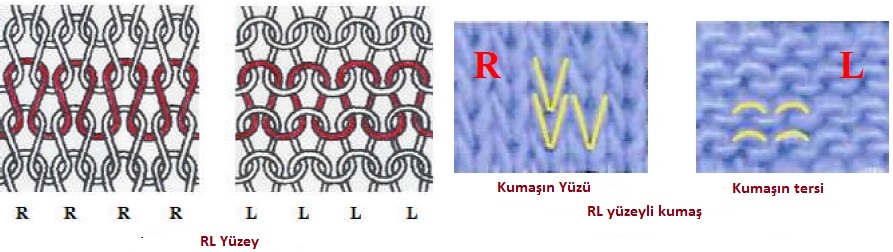

( RL ) Örme Yüzeyler

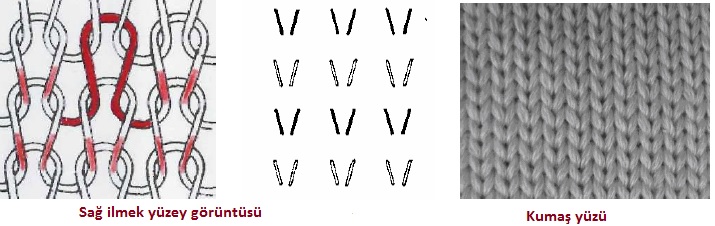

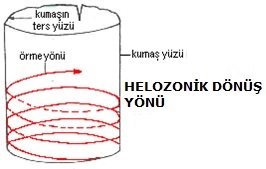

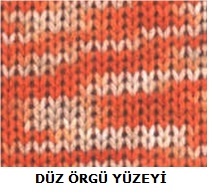

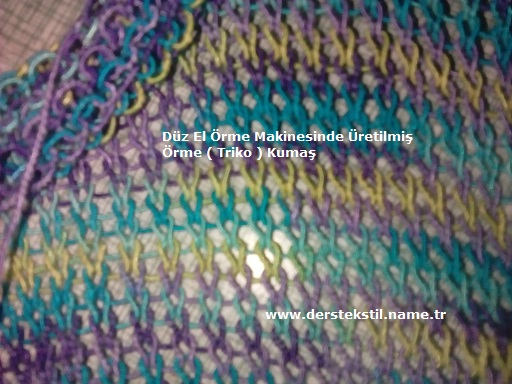

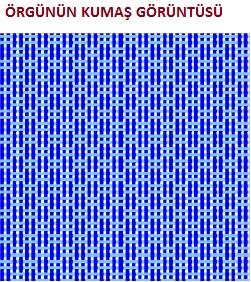

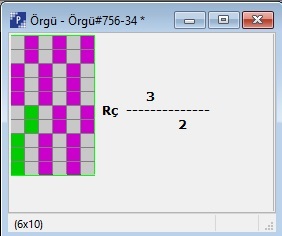

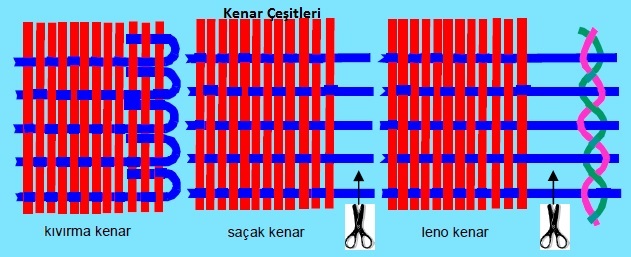

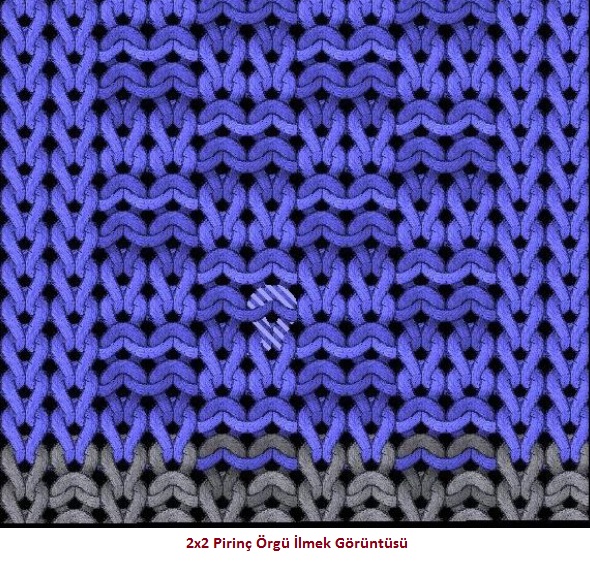

Örme kumaş yüzü sağ ilmek ( R ) tersi sol ilmek ( L ) görünümlü ise bu yüzeylere ( RL ) yüzey denir. Tek katlı örme kumaşlar olarak tanınan tek plakada üretilmiş örme kumaş yüzey görüntüsüdür. Bu yüzeyler düz örme makinelerinde tek plakada yuvarlak örme makinelerinde tek plaka Süprem makinelerinde üretilen kumaş çeşitlerini ifade eder.

Düz Örme Kumaş Özellikleri

Düz örme makinelerinde üretilen, atkılı örme sistemli kumaşlara düz örme kumaşlar denir. Düz örme makinelerinde, tek plaka, çift plaka, saç örgülü, nopeli, kaydırmalı, jakarlı, intersıa ribana (lastik), selanik, haroşa örgülü kumaşlar en çok kullanılan ve üretilen kumaşlardır.

Atkılı Düz Örme Makinesi

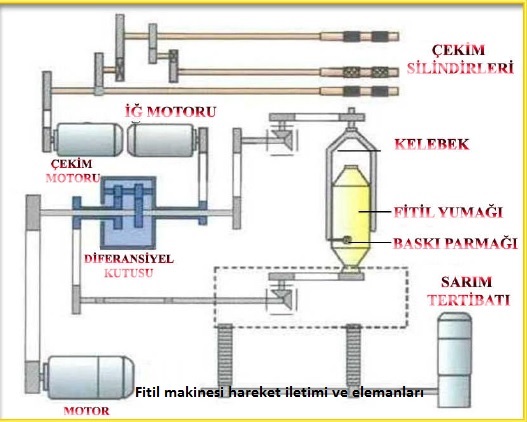

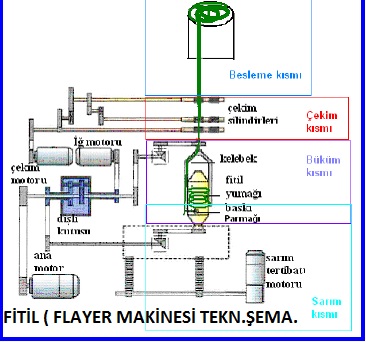

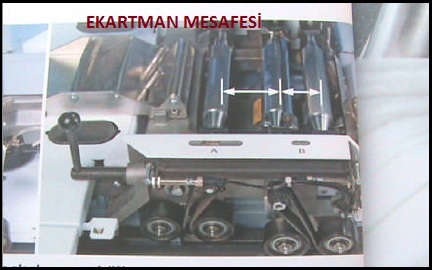

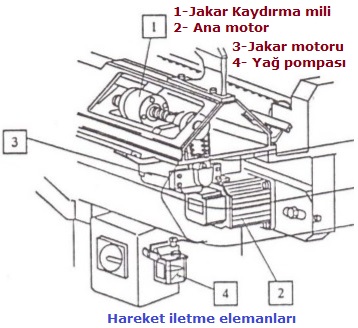

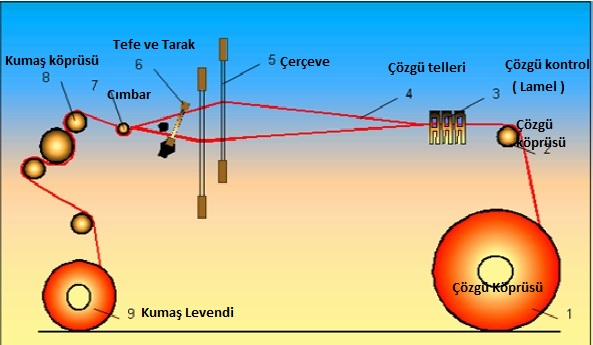

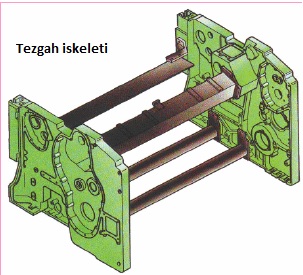

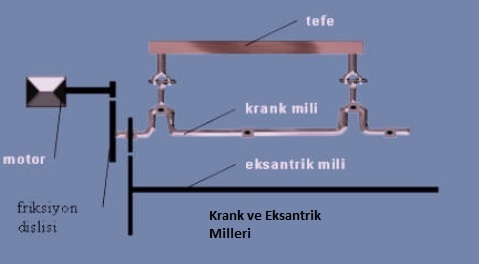

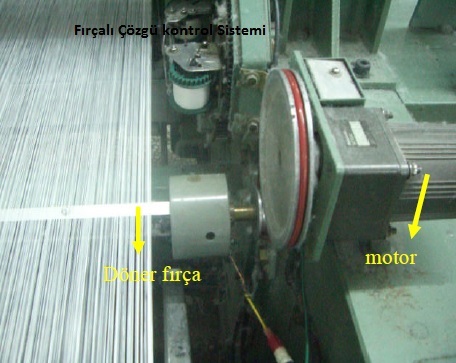

Dünyada ve Türkiye’de örme sanayinde en yaygın olarak kullanılan örme makinesi yapısı, örme iğnelerinin tek tek hareket ettirildiği örme makineleridir. Bu örme makineleri tek iplik sistemiyle ilmek oluşumunu sağlayarak örme işlemini gerçekleştirmektedir. "iplik besleme, örme bölgesi (örme iğneleri, iğne yatağı ve iğne yatak taşıyıcısı), kızak ve kilit sistemi, desenlendirme sistemleri, doku çekme ve sarma sistemleri, kumanda donanımları düz örme makinelerinin bölümleridir.

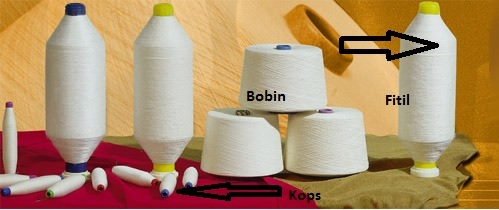

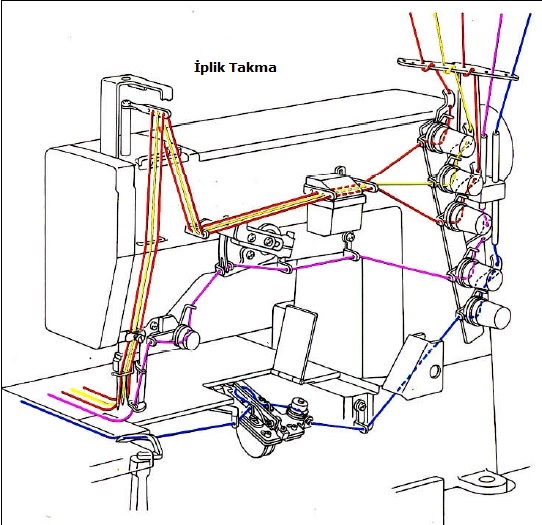

İplik besleme

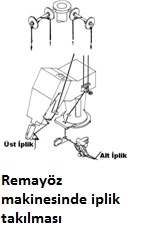

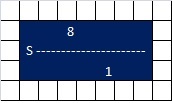

Bu bölüm örme bölgesine kontrollü bir şekilde iplik akısını gerçekleştirmek amacıyla bobinlerin yerleştirildiği tabla ve iplik kontrol ünitesinden oluşmaktadır. Bobinden gelen iplik boncuklardan, düğüm yakalayıcılardan ve gergilerden geçerek mekiklere oradan da iğnelere iletilerek örme işlemi başlatılmaktadır. Yan ve üst çardak sistemi, ışıklı ve sesli uyarı sistemi ile makine çalışmasında yüksek kalite olanağı sağlamaktadır. İplik besleme bölümünün son elemanı olan mekikler iki taraflı dört tane mekik rayı üzerinde yer almaktadır. Her mekik ray üzerinde mekik hareketini sağlayan plastik bloklar üzerine yerleştirilmektedir. Plastik blokların üst kenar kısımları kızak üzerinde bulunan mandallar tarafından mekiğin seçilerek ray üzerinde hareket etmesini sağlamaktadır.

Örme bölgesi

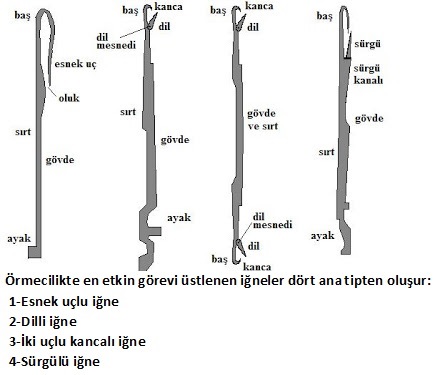

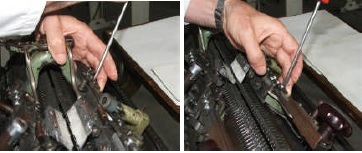

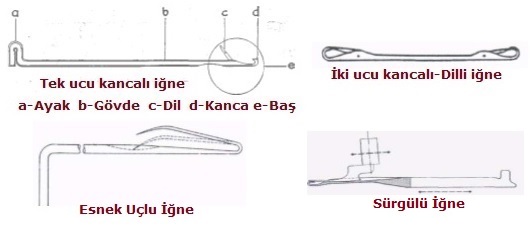

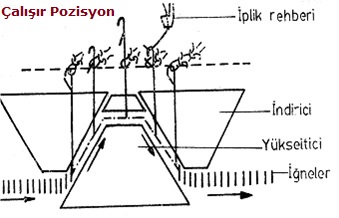

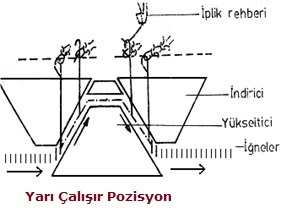

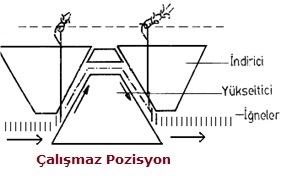

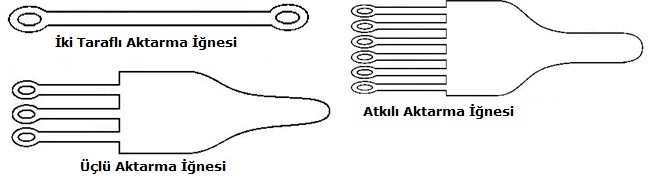

Örme iğneleri örmeyi gerçekleştiren asıl parçadır. İğneler makineden aldığı harekete göre ipliklere ilmek, askı, atlama hareketlerinden birini vererek kumaş oluşumunu sağlamaktadır. Örme iğneleri iğne bası (iğne dili ve iğne kancası), iğne ayağı ve iğne gövdesinden oluşmaktadır. Atkılı düz örmecilikte tek ucu kancalı-dilli iğne, çift ucu kancalı-dilli iğne (LL) iğne, sürgülü iğne, olmak üzere dört farklı iğne çeşidi kullanılmaktadır.

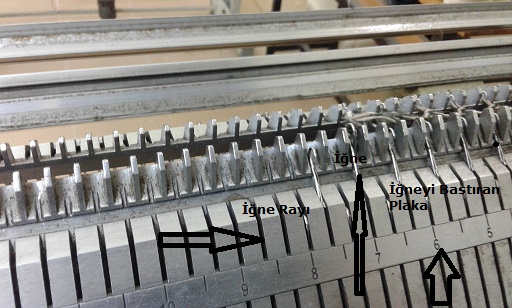

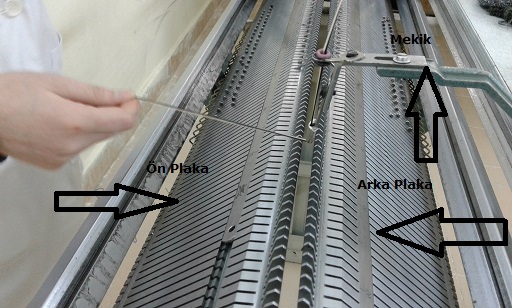

İğne yatağı ve iğne yatak taşıyıcısı

Triko (düz örme) makinelerinde iğne yatak taşıyıcıları; makine gövdesinin üzerine düz ve tek parça halinde yerleştirilmiş, üzerine iğnelerin çalışabileceği genişlikte ve makine inceliğine göre belirli aralıkla uygun sayıda kanallar açılmış makine parçalarıdır. iğne yatak taşıyıcılarının; kanallar içine yerleştirilmiş iğneleri taşımak, kilit (çelik-kafa) sisteminin hareketine yardımcı olmak, mekiklerin ve kızağın hareketini kontrol etmek gibi temel görevleri bulunmaktadır.

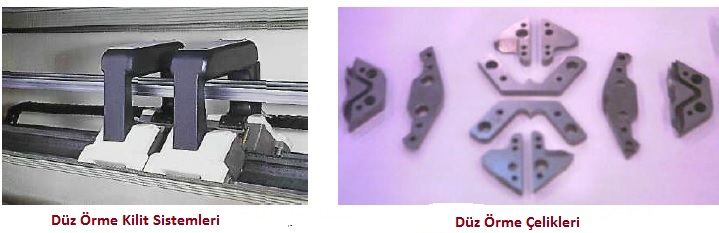

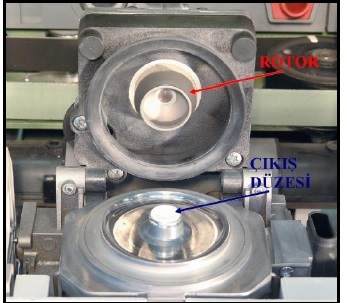

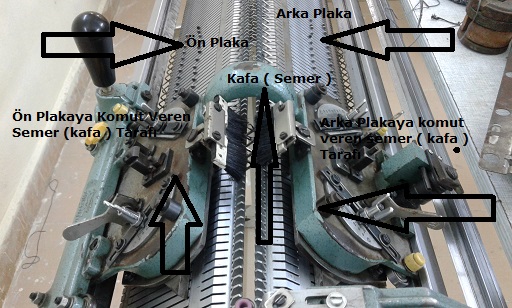

Kızak ve kilit sistemi

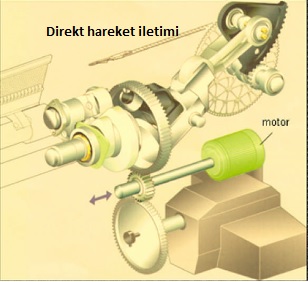

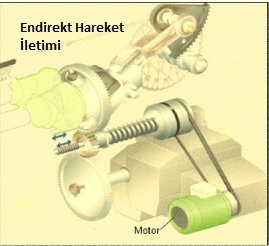

Kızak (kafa-semer) iğne yatağı üzerinde raylara yerleştirilerek makine genişliğince kilit düzeneği ile birlikte gidiş-geliş hareketi yapan ve mekiklerin hareketini sağlayan triko (düz örme) makinesi elemanlarıdır. Makine üzerinde ön ve arka rayda olmak üzere iki adet kızak bulunmaktadır. Bu kızaklar, kızak köprüsü ile birbirlerine bağlantılıdır. Kızaklar kilitleri, iğne yataklarının üst yüzeylerinde paralel şekilde tarayarak tüm makine genişliği boyunca kumanda etmektedir. Kızak üzerinde örme sıklığını ayarlama ayarı bulunmaktadır. Kızaklar, kumanda düzeneğinden aldıkları hareketleri örücü bölümlere aktararak örme işlemini gerçekleştirmektedir. Bilgisayar kontrollü olan sistem ile desenlendirme ve verimlilik artırılmaktadır. Motorun hızı kullanılan iplik ve üretilen kumaş yapısına göre ayarlanabilmektedir.

ATKILI ÖRMEDE ÖRÜCÜ MAKİNE ELEMANLARI

Atkılı örme sisteminde ipliğin ilmek oluşturması işlemini sağlayan elemanlara örücü makine elemanları denir. Bunlar; iğneler, platinler, kilit sistemleri (çelikler), iplik kılavuzları (mekikler) ve merdanedir. Bu elamanlar örme sürecine direk etkisi olan elemanlardır.

1-İğneler

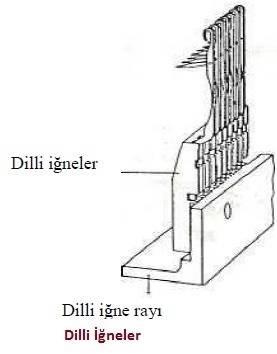

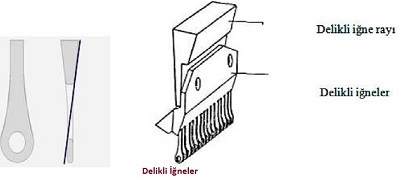

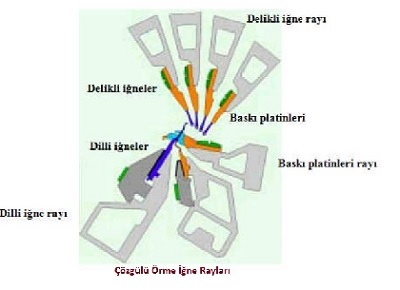

Atkılı örmede genel olarak kullanılan iğneler dilli iğnelerdir. Günümüzde en yaygın olarak kullanılan iğne çeşididir. Yüksek hızlard çalışabilmesi ve sorun yaratma ihtimali az olan bu iğne diğerlerine oranla daha avantajlıdır. İğneler makine cinsine ve inceliğine göre farklı şekillerde olabilir. Tüm dilli iğneler gaga (kanca), dil, boyun, gövde ve ayak (topuk) kısımlarından oluşur. Atkılı örme makinelerinde esnek uçlu iğne, iki ucu kancalı iğne, bileşik iğne ve sürgülü iğnelerde kullanılmaktadır.

Mekanik örme tezgâhları icat olduğundan beri, örme iğneleri prosesin kalbi konumuna gelmiştir. Asırlar boyunca ortaya çıkmış olan üç tip iğne vardır.

Esnek uçlu iğne en eski iğne tipidir. Basit yapısı ve ucuzluğu sayesinde dört yüzyıldır hala kullanımda kalmayı başarmıştır. Bu tip iğneleri kullanan yeni makineler günümüzde nadiren üretiliyor olsa da, bunlardan birçoğu dünya çapındaki pek çok işletmede hala kullanılmaktadır. Üretim sırasında kancayı açıp kapamak için, esnek uçlu iğne yardımcı bir elemana, bir prese ihtiyaç duymaktadır. Bu yardımcı eleman üretim hızını kötü yönde etkiler ve modern örme makinelerinde bu iğne tipinin kullanımını sınırlar.

Şimdiye kadarki en başarılı iğne Townsend ve Moulden tarafından 150 yıl önce icat edilmiş olan dilli iğnedir. İğnenin dili sabitlenmiştir ve çengeli açıp kapamak için bir pim etrafında dönmektedir. Bu iğnenin icadı bir efsaneye göre bir cep bıçağının kırılmasından esinlenilerek olmuştur.

Son gelişme sürgülü iğnedir. Bu iğne çözgülü örme endüstrisinde devrimler yaratmış olsa da atkılı örme endüstrisinde henüz ticari olarak kendine bir yer edinememiştir. İğnenin çengelinin açılıp kapanması için bir kapatma elemanı iğnenin ana kısmının içindeki bir delikte kayma hareketi yapar

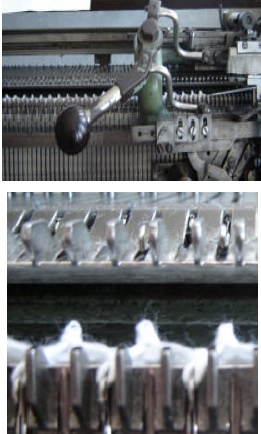

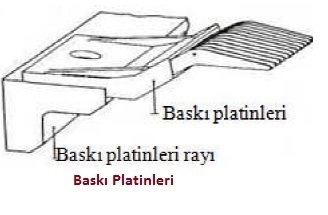

12-Platinler

Atkılı örme makinelerinde iğnelerin ilmek oluşumuna yardımcı örme elemanıdır. Makinedeki iğne sayısına eşit sayıda platin bulunur. Makine konstrüksiyonuna ve inceliğine göre farklı şekillerde olabilirler fakat şekli farklı da olsa işlevleri aynıdır.

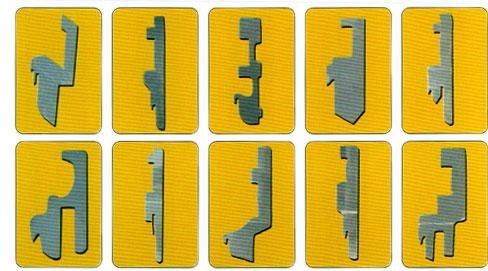

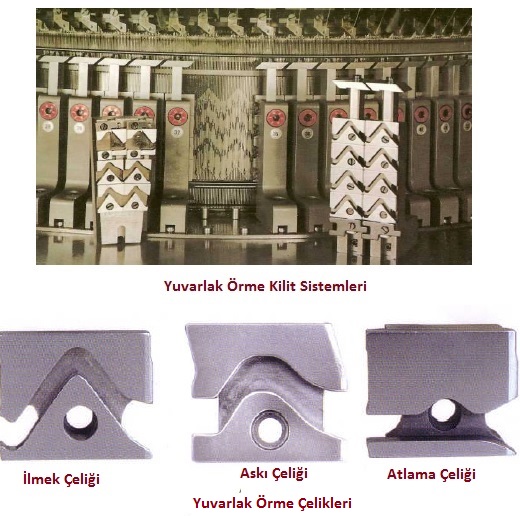

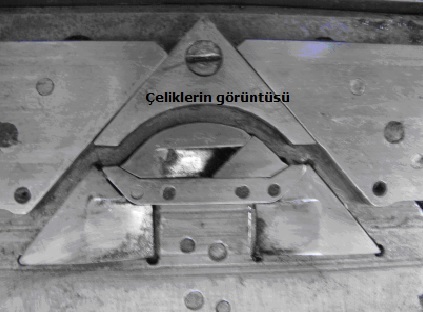

3-Kilit Sistemleri (Çelik Tablası)

Atkılı örme makinelerinde kilit sistemleri iğneye hareket veren çeliklerden oluşur. Düz örme makineleri birkaç çelik grubundan oluşurken yuvarlak örme makineleri tek bloktan oluşabilir. Atkılı örme makinelerinde kilit sistemleri (çelik tablası) iğnenin hareket yolunu belirleyen çeliklerden oluşur.

Çelikler yaptıkları işe göre farklılık gösterir. Kullanılan çelikler;

A-Örgü çelikleri: İlmek çeliği, Askı çeliği, Atlama çeliği

B-Ayar çelikleri

C-Transfer çelikler

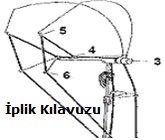

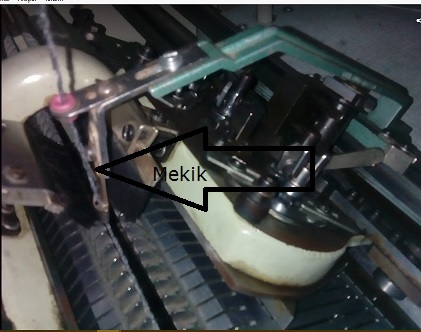

4-İplik Kılavuzları (Mekikler)

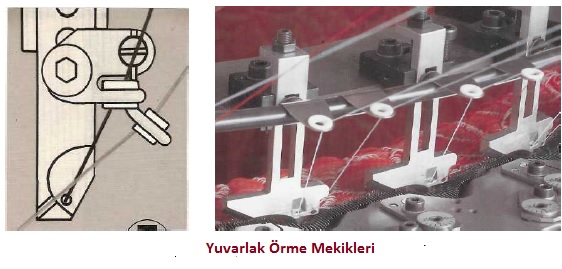

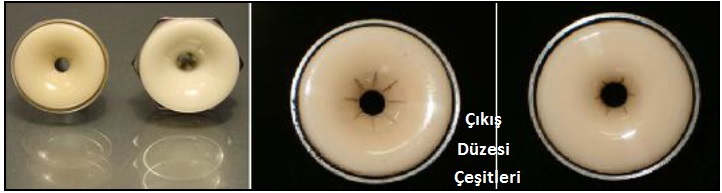

İplik kılavuzlarının (mekiklerin) örme makinesindeki görevi, bobinlerden gelen ipliği uygun şekilde iğnelere vermektir. İpliğin iğnelere son yönlendirdiği nokta mekiklerdir. Mekikler düz ve yuvarlak örme makinelerinde farklı şekillerdedir.

Düz örme makinelerinde mekikler örgü alanında hareketlidir. Semer kafa ile taşınmaktadır. Yuvarlak örme makinelerinde mekikler sabittir. Her sistem için bir mekik kullanılır.Yapılan örgünün niteliğine göre çeşitli yapıdaki mekikler seçilebilir( Normal örgü mekiği,İntersia mekiği,Split mekiği,Vanize mekiği…. )

NORMAL ÖRGÜ MEKİĞİ

Genel kullanımlar içindir. Mekikler makine üzerindeki raylar üzerinde hareket ederler. Toplam 4 ray ve bu raylar üzerinde toplam 16 mekik bulunur.( 8 sağ,8 sol; her rayda 2 solda 2 sağda ).Her mekik taşıyıcı semerde bulunan pimler tarafından hareket ettirilir.

İNTERSİA MEKİĞİ

ntersiya örgülerdeki zaman kaybının önlemek için tasarlanmıştır. Normal mekiklerde yapılan intesia örgülerde “kick” denen mekik taşıma olayları yüzünden 2-3 kafa geçişi için 1 sıra örgü elde edilirken intersia mekiği kullanıldığında her geçiş için 1 sıra oluşumu sağlanır ki bu da üretimin 2-3 katına çıkması demektir.

VANİZE MEKİĞİ

Bir tek mekikten farklı özellikte iki iplik besleme imkânı sunar. Bu iplikler istendiklerinde önde ve arkada gösterilebilir.

SPLİT MEKİĞİ

Ajurlu modellerde oluşan deliklerin oluşmasını engeller.Mekiklerden geçen iplik-cam sistemiyle örme kumaşa dönüşür. Sürekli kumaş oluşumu için oluşan örgünün aşağıdan çekilmesi şarttır. Bu da merdane sistemiyle sağlanır

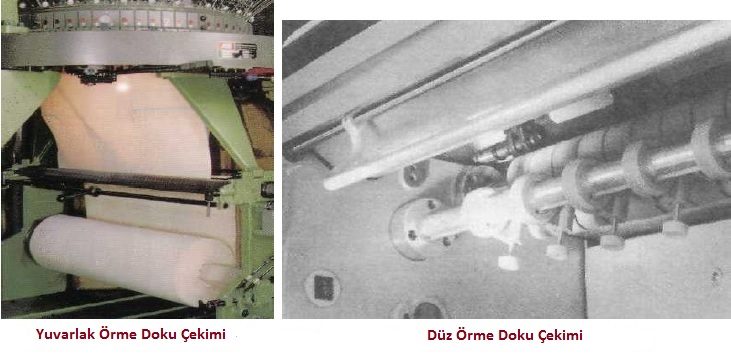

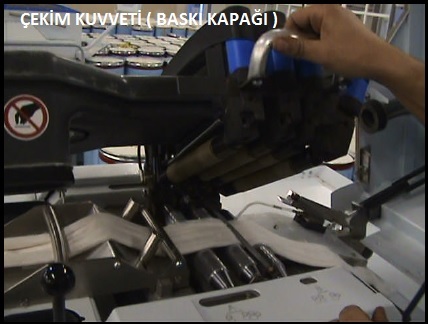

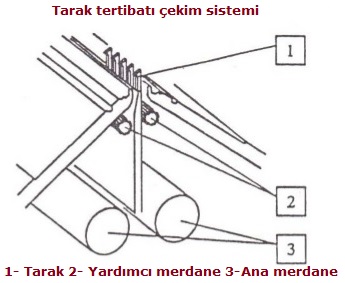

5-Doku Çekme ve Sarma Sistemleri

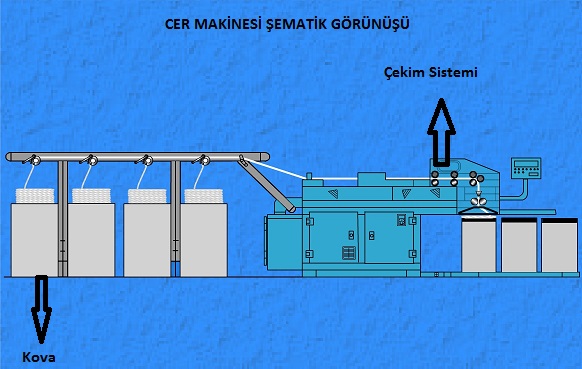

Atkılı örme sistemli makinelerde, örücü elemanların ilmek oluşturabilmesi için örülen kumaş çekim silindirleri tarafından çekilmek zorundadır. Düz örme makinelerinde kullanılan çekim sistemi genellikle merdane adı verilen silindir ile yapılırken kumaş sarma işlemine gerek duyulmaz.

Yuvarlak örme makinelerinde ise uzun metrajlı çalışma yapılması ve üretim hızının yüksek olması nedeniyle çekim silindirleri tarafından çekilen kumaş sarma mili üzerine sarılır.

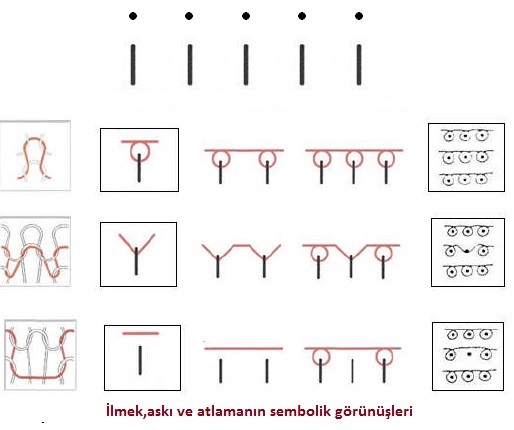

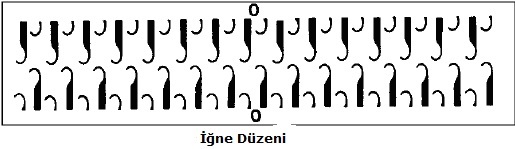

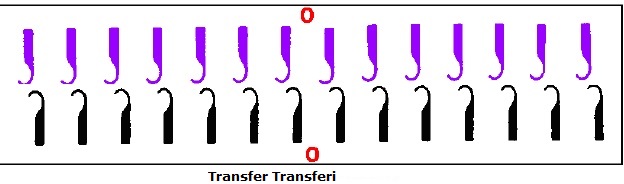

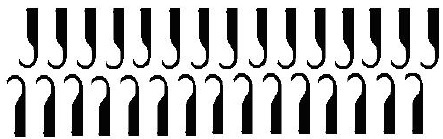

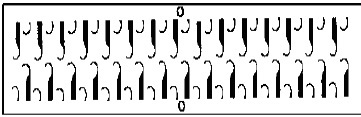

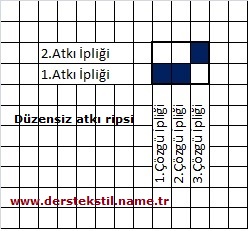

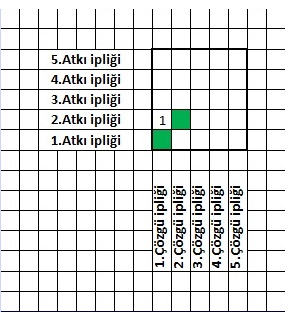

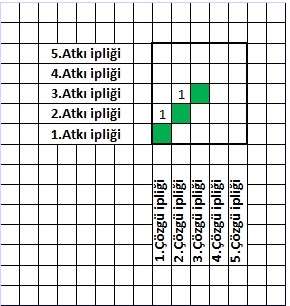

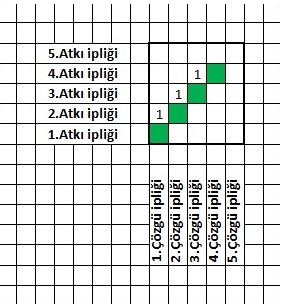

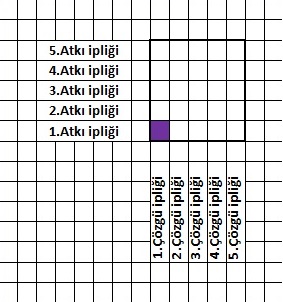

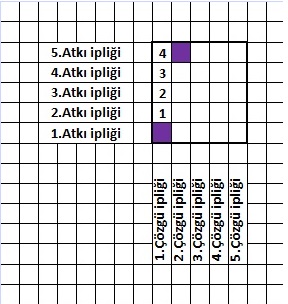

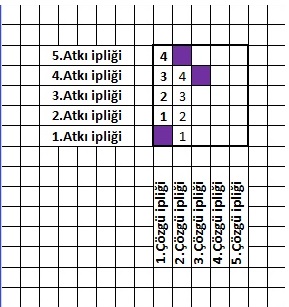

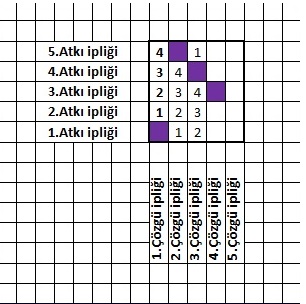

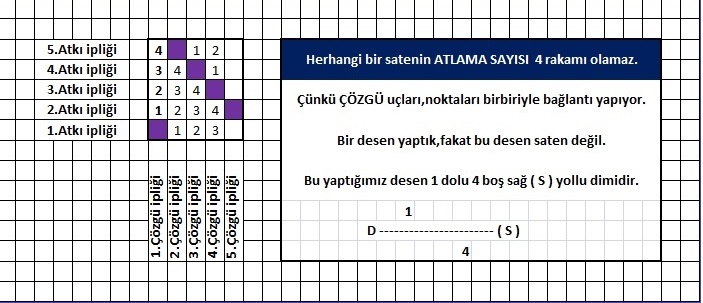

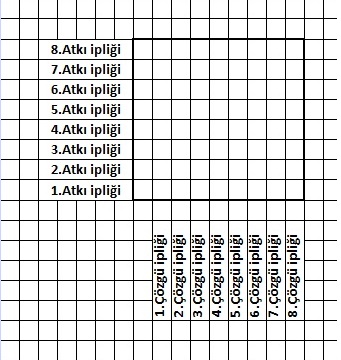

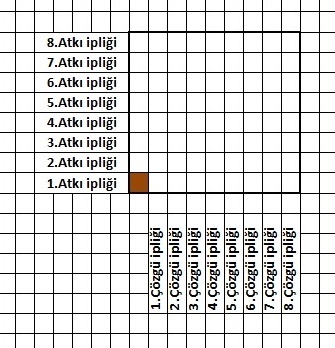

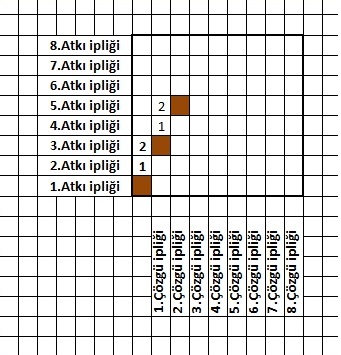

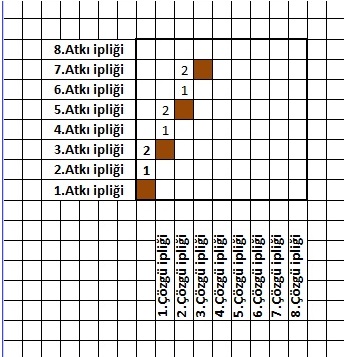

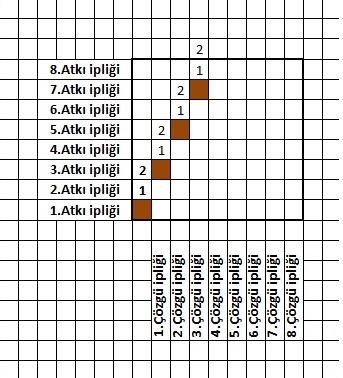

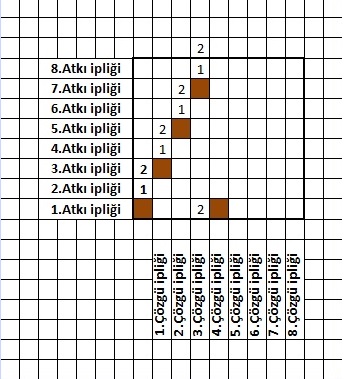

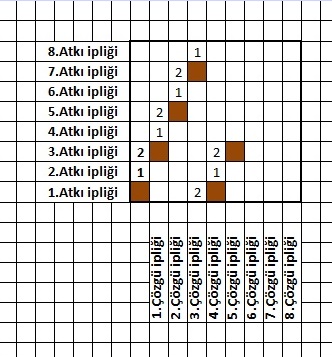

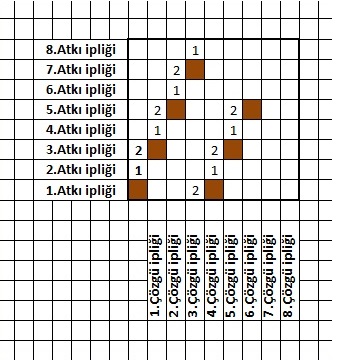

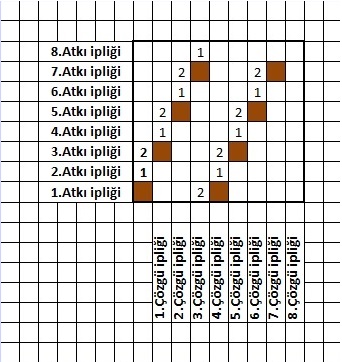

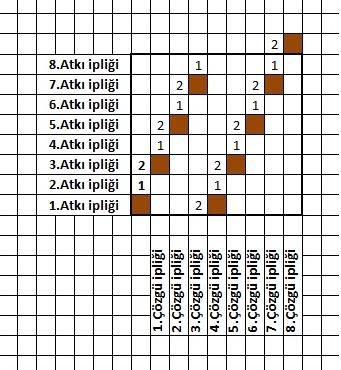

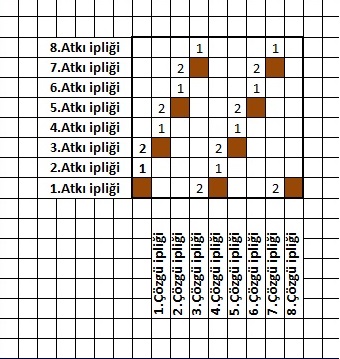

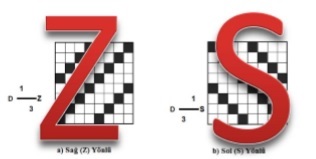

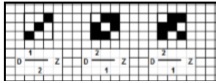

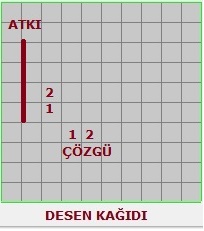

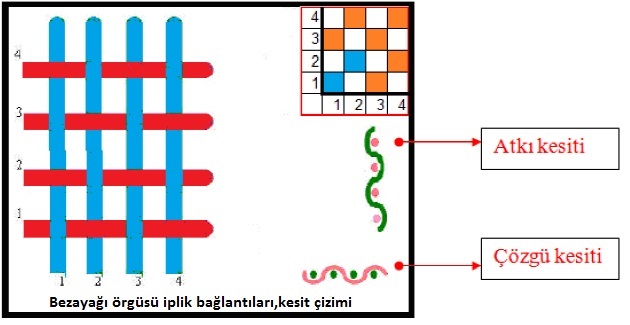

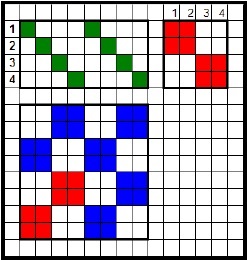

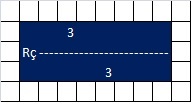

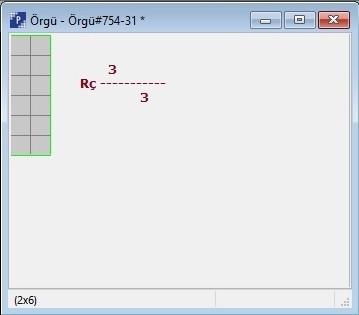

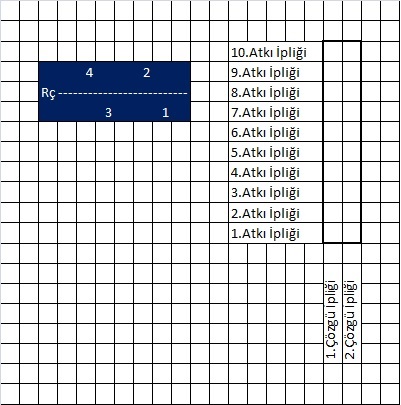

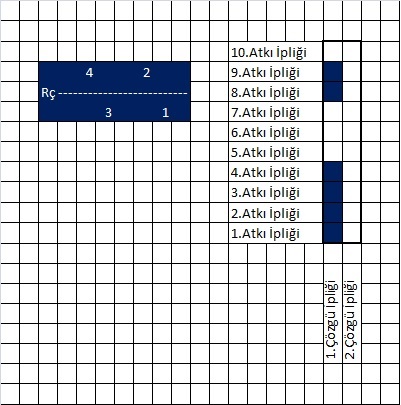

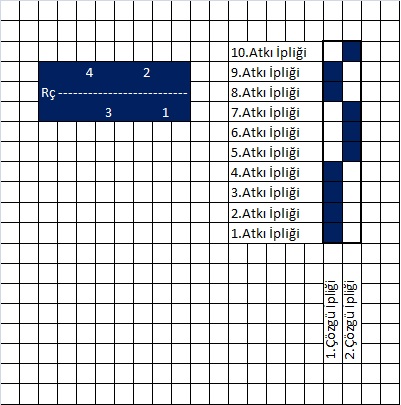

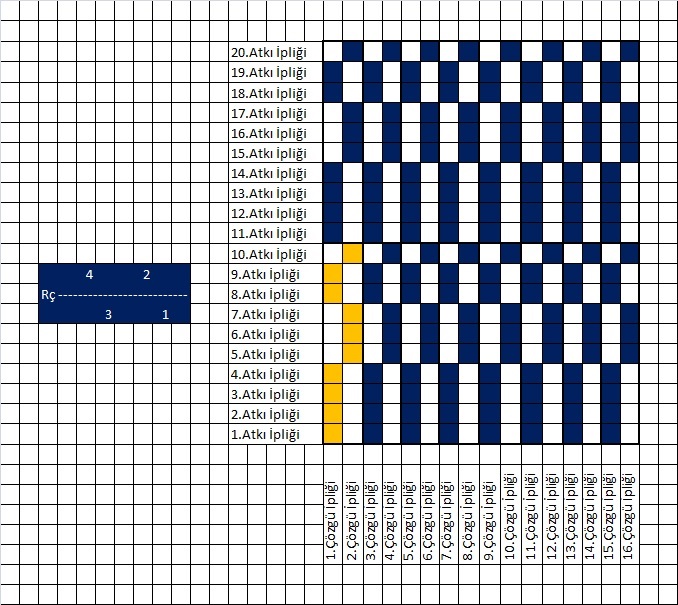

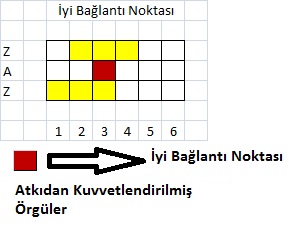

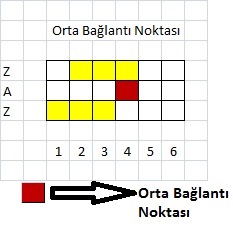

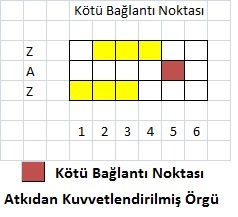

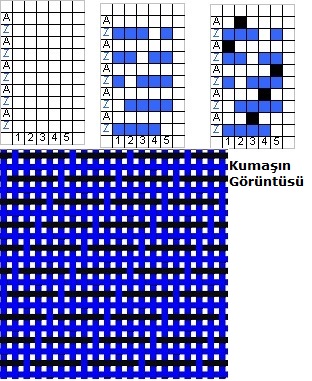

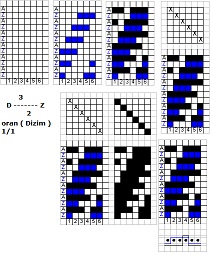

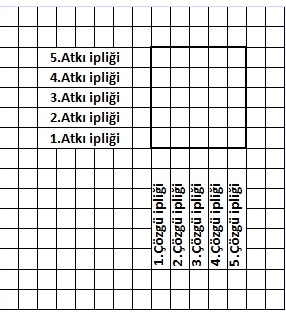

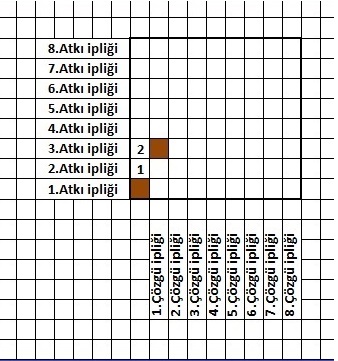

ATKILI ÖRMEDE ÖRGÜ ELEMANLARININ SEMBOLİK GÖRÜNÜŞLERİ

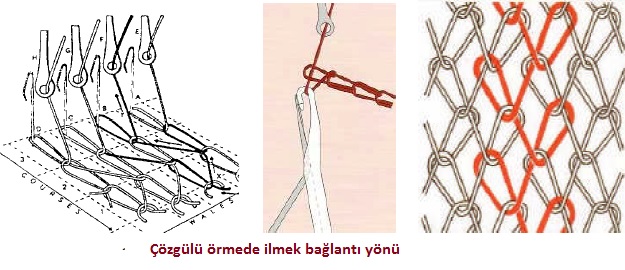

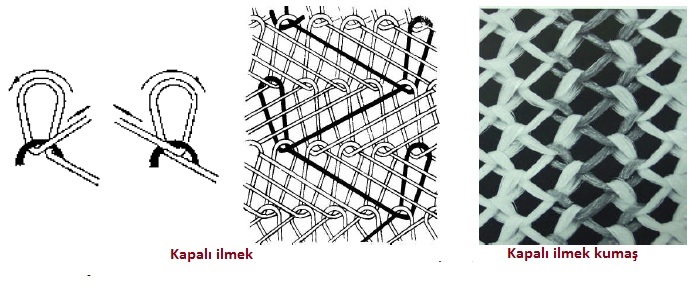

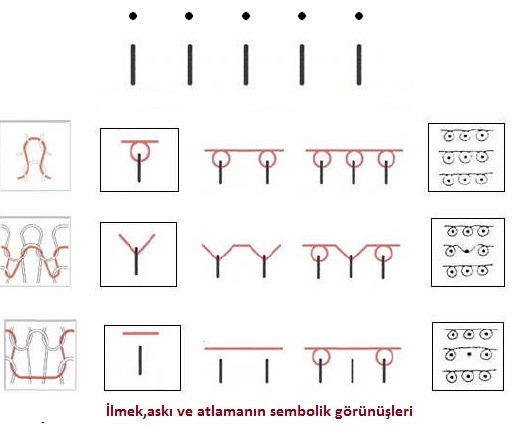

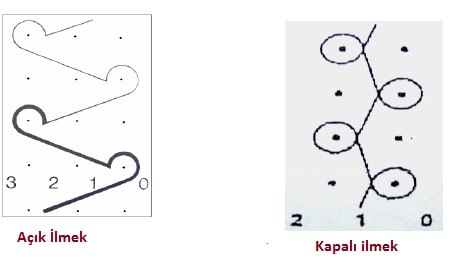

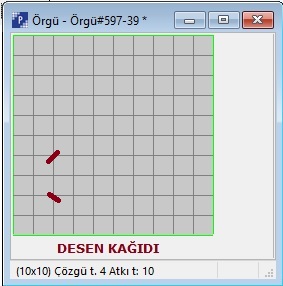

Örgü elemanlarının örme yüzeyi olarak çizimlerinin zor ve karmaşık olmasından dolayı örgü elemanların sembollere ifade edilerek temel ve türev örgü çizimleri bu sembollerle çizilir.Temel örgü elemanlarından ilmek (o, Ʌ, x), askı (v, , ) ve atlama (., ) olarak sembolize edilir. Örücü elemanlardan iğnenin sembolik ifadesi üsten görünüş olarak nokta ve yandan görünüş olarak çizgidir. İlmek, askı, atlama ve iğnenin sembolik gösterimi aşağıda gösterilmiştir.

Örme Makineleri

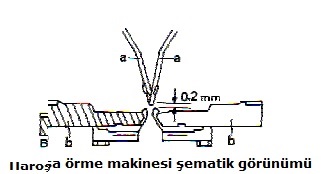

Günümüzde kullanılan örgü makinelerinin pek çoğu iki yataklı olarak imal edilen makinelerdir.( Yatak : Örgü iğnelerinin dizili olduğu sert çelikten imal edilmiş plakadır).Tek yataklı olarak imal edilen makineler piyasada HAROŞA makinesi olarak tabir edilen, örgü sistemi daha farklı makinelerdir. İki yataklı ( V yataklı ) makinelerde yataklar birbirine göre 90 derece ve 100 derece açılarda yerleştirilirler.

Örme Çorap Analizleri

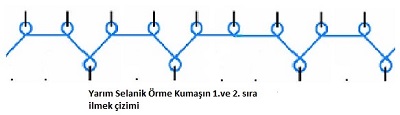

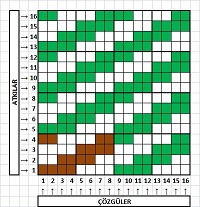

YARIM SELANİK ÖRGÜ KUMAŞ ANALİZİ

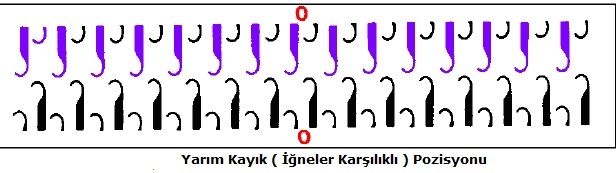

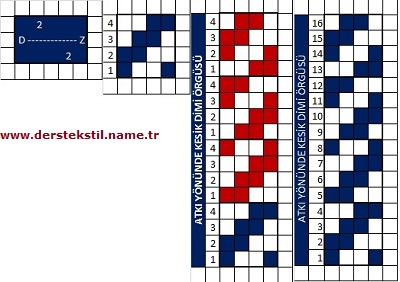

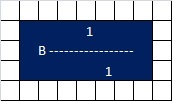

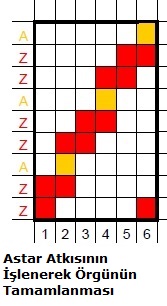

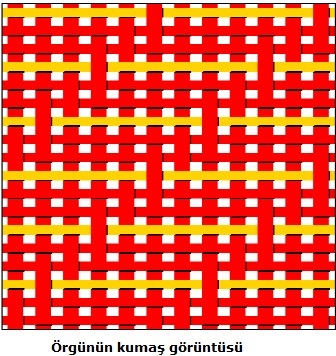

Yarım selanik örgülerin tam selanik örgülerden farkı, örgü raporunun iki sırada bir tamamlanmış olması ve ön yüzeyde oluşan ilmeklerin tam selanik örgüdeki ilmeklere göre daha küçük olmasıdır. Yarım selanik örgüde, ilmek ve askı kombinasyonu ile oluşturulan tek iplikli atkı örme söz konusudur. Örgü raporu iki sıradan oluşur.Ön yüzde birinci sırada, bir iğne bir ilmek diğer iğne askı yapar (Bir sıra dolu iğne rib yapar.)İkinci sırada ise tüm iğneler ilmek yapar, yani örme işlemini yapar (Alt silindirdeki iğneler ilmek, üst silindirdeki iğneler askı işlemi yapar.). Kumaşın arkasında boyuna yönde belirgin fitil yapıları görünürken ön tarafta birbirine bitişik düz ilmek çubukları görülür.

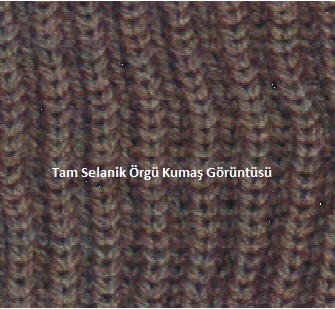

TAM SELANİK ÖRGÜ KUMAŞ ANALİZİ

İlmek ve askı kombinasyonu ile oluşturulan tek iplikli ve iri örgülü kumaşlar için uygulanan bir örme tekniğidir. Birinci sırada alt silindirdeki iğneler ilmek, üst silindirdeki iğneler ise askı oluşturur. Diğer sırada ise ilk sıradaki işlemin tam tersi, alt silindirdeki iğneler askı oluşturur.Üst silindirdeki iğneler ilmek oluşturur.

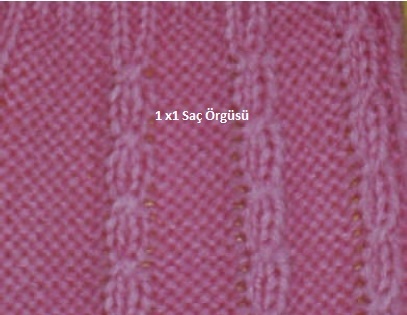

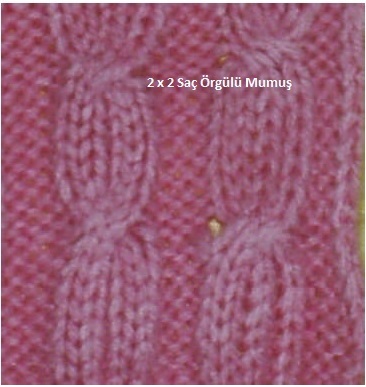

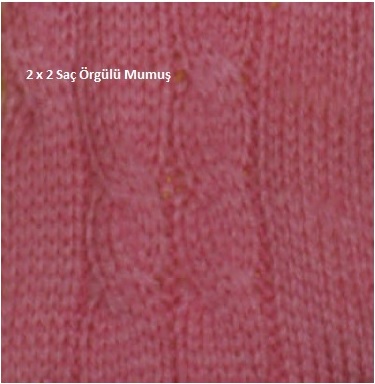

ÇORAP ÖRMEDE SAÇ ÖRGÜLERİN ANALİZİ

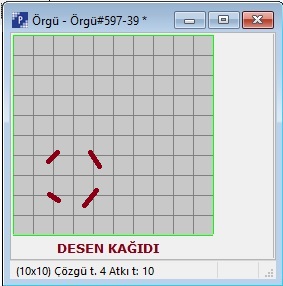

Kumaşın dikey sıraları doğrultusunda uzanan örülmüş ip ya da saç örgüsü görünümünde olan ve kordonlar şeklinde dikey olarak devam eden yan yana ikişerli, üçerli, dörderli vb olabilen iki grup ilmeğin birbiri üzerinden çapraz bir şekilde geçiş yapmasıyla elde edilir. Bu şekilde yassı, hortum şeklinde veya düz konstrüksiyonlar yapılabilir. Saç örgülerinin işlem basamaklarına göre analizi yapılırken kaç ilmeğin saç örgüsü yaptığı teknik ilmek çiziminde mutlaka gösterilmelidir.

SOLA VE SAĞA SAÇ ÖRGÜ KUMAŞ ANALİZİ

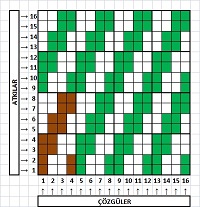

1 x 1 sola ya da sağa saç örgüsü yapılırken 2 ilmek birbiri üzerinden çapraz aktarılarak bükülür. Alt başlangıç bir lastik üzerine olabileceği gibi örgü başlangıcından sonra hemen saç örgüsü işlemi de yapılmış olabilir. Önden arka plakaya bakıldığında 1 iğnenin çalışıp arada 1 iğnenin çalışmadığı, tekrar 1 iğnenin çalıştığı, bu işlemin istenen aralıklarla devam ettirildiği görülür.

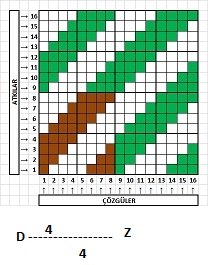

TAM 2 X2 SOLA VE SAĞA SAÇ ÖRGÜ KUMAŞ ANALİZİ

Bu tür saç örgülerinde de 1x1 saç örgüsünde olduğu gibi belirtilen ilmek sayısı kadar iğne birbiri üzerine çapraz aktarılarak bükülür. Saç örgüsü kaç ilmekle bükülüyorsa adını o ilmek sayısından alır. Yani 2x2 saç örgüsü için ikişer ilmeğin birbiri üzerinden çapraz büküldüğü anlaşılır.

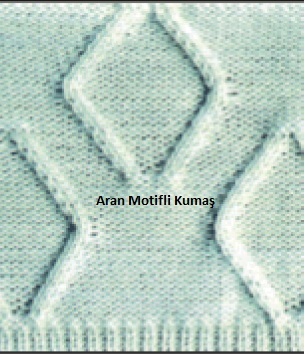

Aran motifi

Bu desenlendirme türünde düz örgünün arka yüzünde ters ilmekler üzerinde yan yana düz ilmeklerin (genellikle 2 düz ilmek) yanlara doğru yürütülerek V şeklinde açılması ve tekrar ters yönde yürütülerek kapatılmasıyla baklava görüntüsü elde edilmektedir.

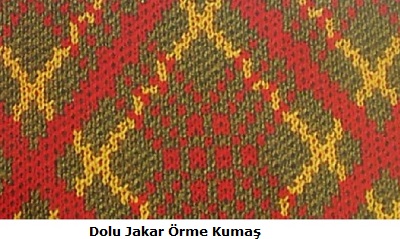

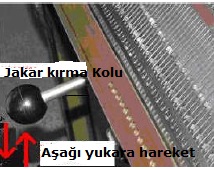

Jakar örgülü kumaşlar hemen hemen her çeşit örme makinesinde üretilebilir. Örme kumaşların üretiminde kullanılan bilinen bütün örme metotlarında jakar tertibatı kullanılarak jakar örme kumaşlar elde edilir. Tek renkten başlayarak sınırsız çeşitlilikte renk ve desende üretilebilir. Jakar örgü, jakar sisteminin kullanıldığı desenli bir kumaş üretme yöntemidir.

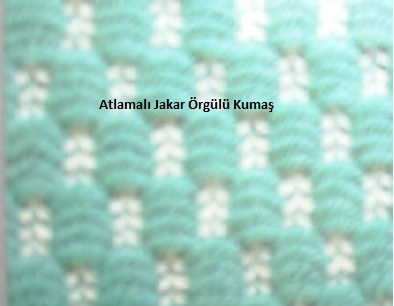

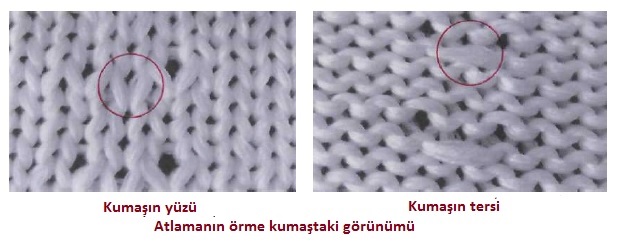

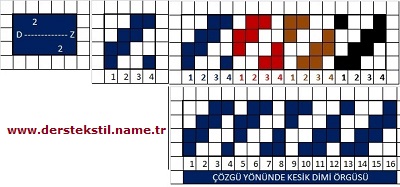

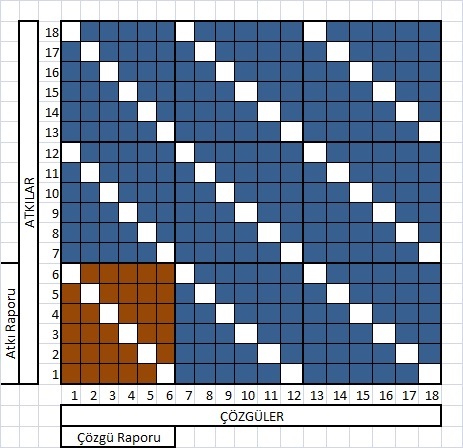

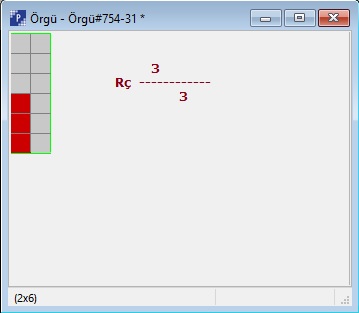

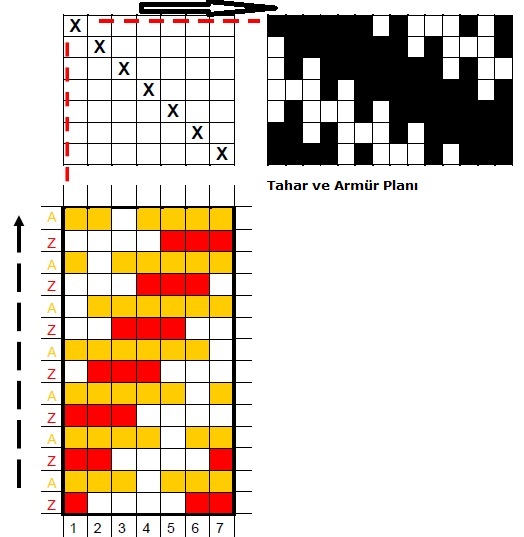

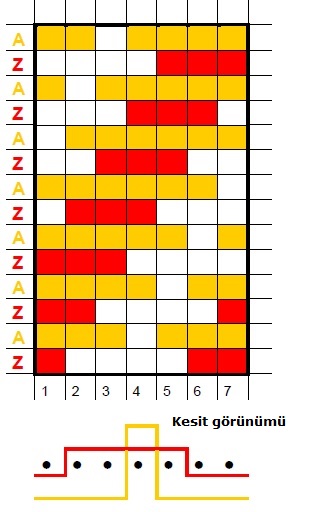

ÇORAP ÖRMEDE ATLAMALI JAKAR ÖRGÜLERİN ANALİZİ

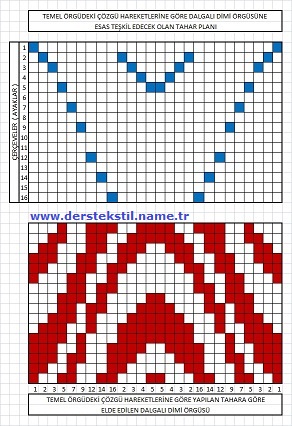

Atlamalı jakar örgüler, ilmek ve atlama hareketlerinin bir rapor içinde uygun bir şekilde yerleştirilmesi ile elde edilir. İki grup iğnenin bir grupta örme yapamayıp diğer grupta devamlı örme yaparak enine yönde kabarcıklar ve kumaş yüzünde dalgalı efekt oluşturan örgü şeklidir.

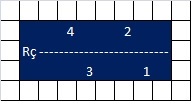

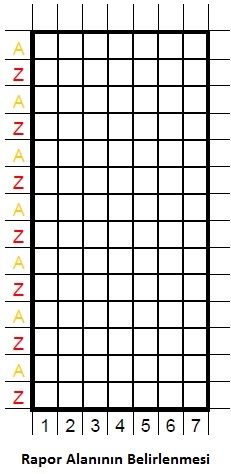

Bize verilen numunenin iğne diziliş formunu belirlerken lastik varsa başlangıcına bakılır, yoksa lastikten sonraki aktarma işlemine bakılır. Tek yatakta örülmüşse uygun iğne diziliş formu aşağıdaki gibidir.

Atlamalı jakar modelinin belli olduğu taraf, kumaş yüzüdür. Modelin belirsiz olduğu bazı çökme noktalarının göründüğü taraf, kumaşın arka yüzüdür. Ayrıca lastik başlangıcı varsa ona da bakılır.

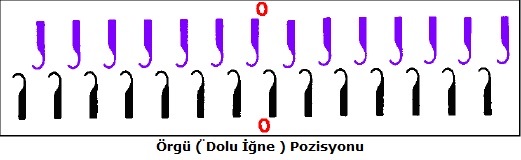

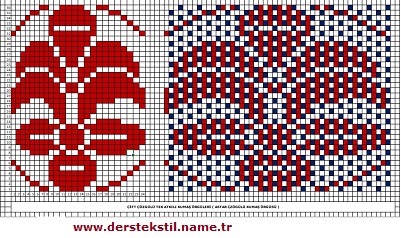

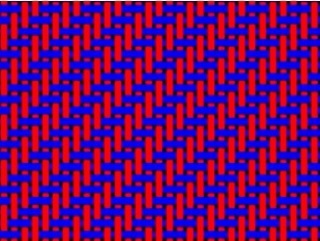

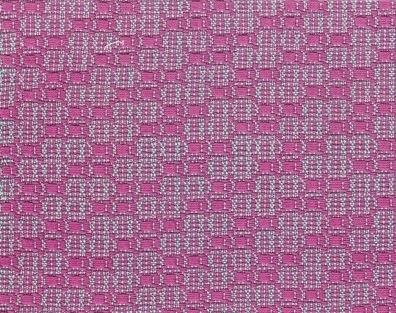

DOLU JAKAR ÖRGÜLERİN ANALİZİ

Dolu jakar örgüler, çok veya iki renkli olarak sınırsız denebilecek çeşitlilikte örgü desenlerle üretilir. Dolu jakar örgülerin kumaş elastikiyetleri azdır. Yani fazla esnemez. Kalın ve tok bir görünümü olduğu için kenarlardan kıvrılma yapmaz. İki adet iğne yatağının birbirine çapraz yerleştirilmesi ile ipliğin her iki yatakta iğneler tarafından ilmek oluşturulması sağlanır.

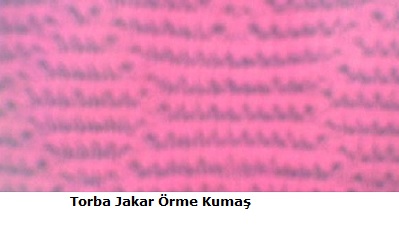

TORBA JAKAR ÖRGÜLERİN ANALİZİ

Torba jakar örgüler desenlendirme tekniğine göre ön plaka iğnelerin modele göre zaman zaman örmesi, zaman zaman da torba yapması ile elde edilir.

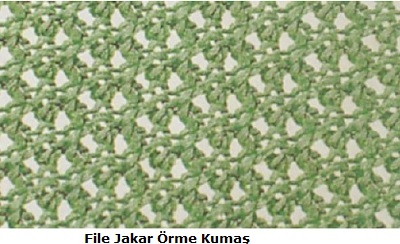

FİLE JAKAR ÖRGÜLERİN ANALİZİ

File jakar örgüler makine kızak mekanizması ya da makineye takılan ek aparatlarla örülebilen narin ve zarif yapılı örgülerdir. Genel yapıları açık ve gözeneklidir.

Elektronik Çorap Örme Makineleri

Makineler, üzerindeki klavyeden kontrol edilen birer mikro işlemci ile 8 çeşit çorabın 8 farklı boyunun programının yüklenip saklanabildiği birer hafıza ile donatılmıştır. Bu programlarda kumanda tamburunun ilerletilmesi, çorabın her kısmındaki sıra sayısı ve her kısmı için hız kontrolü gibi ürün ve üretim bilgileri bulunabilir. Günümüzde tam elektronik makinelere ulaşılmasıyla kumanda tamburuna da ihtiyaç kalmamıştır. Klavye yardımıyla istenilen program bilgileri mikro işlemciden girilebilir, mevcut bilgiler çağrılabilir veya bu bilgiler değiştirilebilir sonuç olarak makine de bu bilgileri girilen çorabı örebilir.

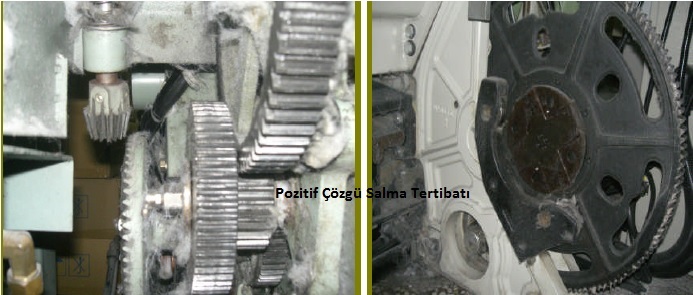

Makine üzerindeki mikro işlemciye çorabın örülmesine ilişkin komutlar ise bilgisayar destekli desen hazırlama sistemleri yardımıyla oluşturulmuş disketlerden ayrıca yüklenir. Mekanik çorap örme metoduyla karşılaştırıldığında elektronik seçimin en önemli avantajı çalışma hızıdır. Hava sistemi ile çalışır. Bir desen tamburu silindirin bir devrinden sora yeni bir seçim yapabilir. Bu sayede tek tek iğne kontrolü sağlanabilir. Desen raporunun büyüklüğü ise makinedeki mikro işlemcinin hafızasına bağlıdır. Hangi elektronik sistem kullanılırsa kullanılsın bir iğnenin çalışıp çalışmamasını belirleyen tahrik, mekanik olarak verilir. Hareketlendirici ile iğne arasındaki bu mekanik ilişki farklı makine imalatçıları tarafından farklı şekillerde değerlendirilir. Bu salınım yapan selektörler, itilen selektörler veya salınım yapan itme çubukları vasıtasıyla yapalır. Bütün durumlarda piyano grubundaki (hareketlendirici) piyano uçları (kolları) kullanılan selektör sayısına eşit sayıdadır.

Makinenin hafızasına yüklenen bütün desen bilgileri numerik olmalıdır (0 ve 1 cinsinden). Ayrıca makinenin mikro işlemcisinin saymaya başlayacağı bir başlangıç noktasına sahip olması gerekmektedir. Bu noktada bulunan bir elektronik sensör silindirin her devrinde mikro işlemciye bir sinyal gönderir. Örme yapacak olan iğnelere 1 yapmayacak iğnelere ise 0 değeri verilir. En geniş desenlendirme imkânına, bir örme sistemine ve üç ya da daha fazla desenlendirme sistemine sahip vanize yöntemine göre çalışan tek silindirli makinelerde ulaşılabilir.

Çift silindirli makinelerde veya herhangi bir rib zemin üzerinde desen oluşturulduğunda desen iplikleri sayısı ilk olarak örme sistemi sayısına bağlıdır. Ana renk her zaman kendi örme sisteminde örülür. İki veya üç renkli jakar sisteminde renkler tam bir desen sırası dışında aynı sırada örülemez. Bu da sırasıyla iki ve üç örgü sırasında oluşur.

Günümüzde tam elektronik makinelerde desenlendirme ve makinenin pinometrik hava tertibatı da elektronik olarak kontrol edilir. Bunlar arasında hareketli çeliklerin (ilmek çelikleri gibi…) çalışma durumları, silindir (kovan) hareket tipi (dönüş ve salınım) ile hızı, mekiklerin değişimi de sayılabilir.

Elektronik Çorap Örme Makinelerinde Hava Sistemi

Kompresör yardımıyla makineye aktarılan hava sistemi mevcuttur. Kompresörden yeterli hava gelmediği durumlarda makinenin ekranında AİR PRESSURE belirerek havanın yeterli gelmediğinin uyarısını yapar. Makinenin motoru çift zamanlıdır. İki hortumla makineye bağlanmıştır. Biri vakumlama yaparak emme işlemini, diğeri ise üfeleme işlemini yapar.

1-Hava tertibatının kullanıldığı bölümler Pinometrik valf; 12 voltluk elektrik akımının olduğu havayı açmaya ve kapamaya yarayan sistemdir. Mekiklerde ve baskı çeliklerinde kullanılır.

2-Örme işlemi yapılan çorabı silindirden aşağıya doğru çekerek emme işlemini yapar.

3-Örme işlemi sırasında kesilen desen ipliklerini emerek kesik olan ipliklerin iğnelere zarar vermesini önler.

4-Örme işlemi biten çorabı, iğneler silindir üzerinden boşalttıktan sonra emerek sepete atar.

Elektronik Çorap Örme Makinelerinin Fiziksel Yapısı

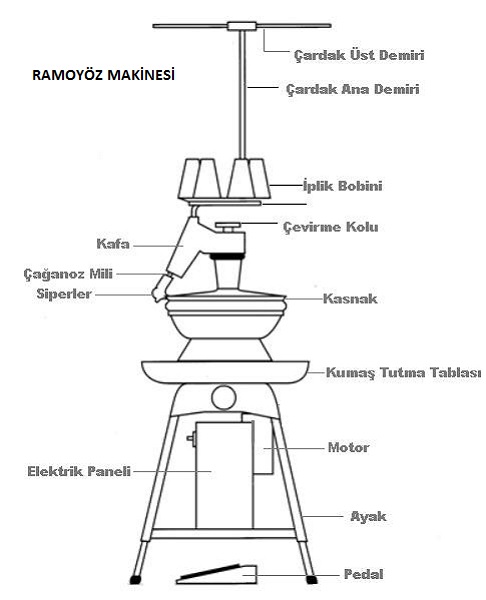

Elektronik çorap örme makineleri de mekanik çorap örme makineleri gibi üç kısımdan oluşmaktadır.

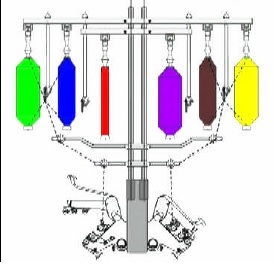

1-Çardak kısmı

2-Gövde kısmı

3-Alt kısmı

Çardak Kısmı

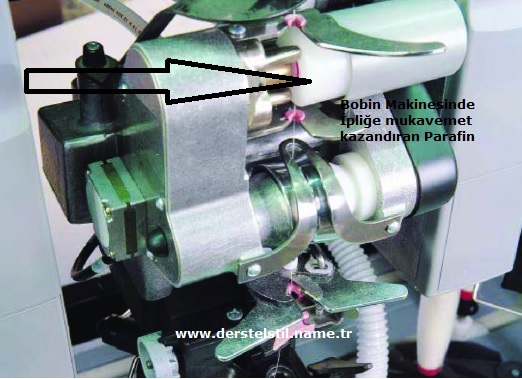

Üzerinde iplik bobinlerini ve yedek iplik bobinlerini sabit ve düzgün şekilde taşıyan parçadır. Örme işleminde kullanılan bobinlerin birbirine karışmasını önlemek için kullanılan parçadır.

Örme ana malzemesi olan iplikler bobin hâlinde hazırlanarak makinenin ya üzerinden çevreye göre dairesel olarak veya makinenin arka tarafından da örme yapan kısımlara sevk edilir.

Gövde Kısmı

Makinenin örme işlemini yaptığı kısımdır. Gövde kısmı üst tabla ve orta tabla olarak ikiye ayrılmıştır.

Yukarıdaki şekilde üst tablada bulunan baskılar ve otomatikler gösterilmiştir.

Sol tarafta bulunan baskılar

2. düşüş iç platin

2. düşüş ½ havlu baskısı

2. düşüş tam havlu baskısı

Sol iğne otomatiği

Sağ tarafta bulunan baskılar

1.Düşüş tam havlu baskısı arka otomatik

Arka otomatik

Gizli çember otomatiği

1. düşüş ½ havlu baskısı ters havlu baskısı

Alt Kısım

Makinenin alt kısmında, motor çevirme kolu, üstübü deposu ve çorap atma sepeti bulunmaktadır. Makinenin alt kapağı açıldığında ise elektronik kart sistemi, hava sistemi ve yağlama sistemi bulunmaktadır.

Çardak

Bu bölümde bobin takma yeri yani bobinlikler mevcuttur. Bobinlerin takılmasında özellikle hangi bobinin hangi mekiğe iplik sevki yapacaksa o mekiğe yakın bir yere yerleştirilmelidir. Lastik için ise ayrı bir aparat vardır. Lastik bobinliğe yerleştirildikten sonra lastik aparatına takılmalıdır. İplikler iplik gözeneklerinden doğru bir şekilde geçirilmelidir.

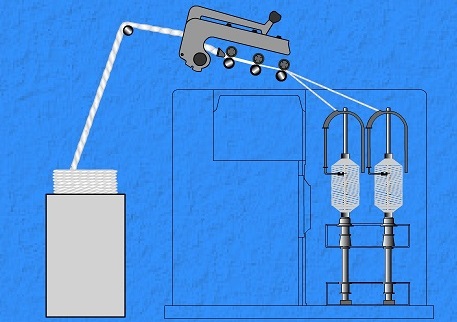

İplik Kontrol Tertibatları

Çardaktan gelen ipliklerin kontrolü ve temiz olarak belli bir gerginlikte örme bölgesine sevki sağlayan parçadır. İplik kopuşlarını kontrol eder ve yabancı maddelerin örme bölgesine girmesine engel olur. İplik kontrol tertibatı, iplik rezerv ve iplik kontrol aparatlarından oluşur.

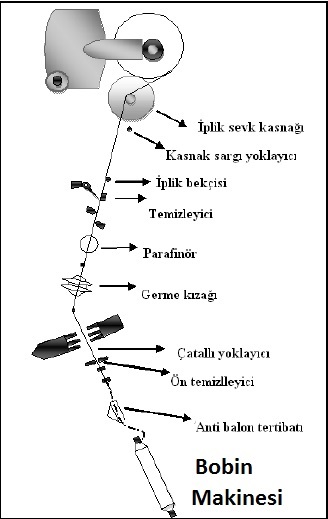

Çardaktaki bobin üzerinden sağılan iplikler, örme iğnelerine gelinceye kadar şu kısımlardan sevk edilir:

İplik yoklama ve kontrol elemanları

Çalışılan iplik numarasına bağlı olarak farklı iplik geçme delikleri bulunur. Her iplik, numarasına uygun boncuklardan geçirilmelidir ki bu şekilde kalın ve hatalı kısımlar örücü iğnelere geçemeden hatalı iplik kontrol edilerek örme hatalarının önlenmesi sağlanmış olur.

Gerginlik kontrolü ve sinyal lambaları (Germe süzme)

Gerginliği fazla olan ve kalınlık yoklama kısmından zor geçen ipliklerin, örme yüzeyi üzerinde hata oluşturmaması için kullanılır. İplik gerilimin altındayken kontrol lambasının ışığının yanması suretiyle makinenin kısa devre yaparak durması sağlanır.

İplik sevk sistemleri

Yukarıda belirtilen ön kontrollerden geçtikten sonra örgünün iplik ihtiyacına göre çeşitli ayar durumlarına uygun şekilde belirli bir sevk hızı ve gerilimle örme iğnelerine iletilir.

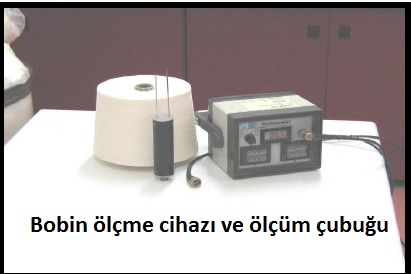

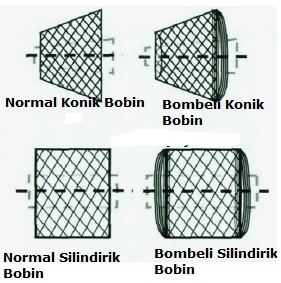

Bobinlik

Bobinlerin yerleştirildiği ve iplik sevkinde bobinin dönmeden ve düzgün olarak sabitlenmesini sağlayan kısımdır. Şekline ve büyüklüğüne göre düz bir demir çubuk veya plastik ve dişli konik şeklindedir.

Gözenekler

Çardak kısmındaki demir çubukların arasında bulunur. İpliğin sevk esnasında deforme olmasını ve kopmasını engellemek amacıyla içinde bulunan boncuklar porselenden imal edilmiştir. Bu gözenekler, bobinlerin takıldığı bobinliklerle orantılı bir şekilde çardak üzerine yerleştirilmiştir.

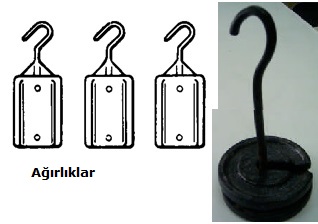

Teraziler

Silindir çevresinde bulunan iğnelerin yarısı kısa ayaklı, yarısı da uzun ayaklı iğnelerdir. Kısa ayak iğneler, topuk-burun örme işleminde taban altında görev yapmaktadır. Teraziler, kısa ayak iğnelere iplik aktararak topuk ve burnu ören uzun ayak iğnelerden ipliği çekerek diğer iğnelere ipliğin takılmasını önlemektedir.

Lastik Gergi Sistemi

Yerleştirme biçimi iplik gergi sistemine göre farklılık göstermektedir. Bunun sebebi ise gergi sisteminin çardak kısmında bulunmasıdır. Lastik gergi sistemindeki küçük dişli sayesinde sıklık ayarı sağlanmaktadır. Ayar kontrolü yapılmadığında lastik bol ya da sıkı olacağından örgü kalitesini düşürecektir.

Gövde

Gövde kısmı alt kısım ve üst kısım olarak iki ana başlık altında incelenir. Üst bölümünde silindir bulunmaktadır. Silindir baz alındığında ise silindire bağlı olan parçalar ve silindire bağlı olmayan parçalar da iki ana başlık altında incelenebilir.

Üst Bölüm

Silindire bağlı olan parçalar

Platinler

İğneler

Jeksler (ara platini)

Selektörler

Silindire bağlı olmayan parçalar

Unçine

Mekikler

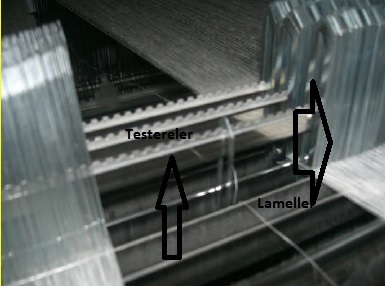

testere

Elmas Lastik pensi

Silindire Bağlı Olan Parçalar

Çorap örme makinelerinde silindir üzerinde bulnan parçalar aynı zamanda çorap örme işlemi için ana elemanlardır.

Platin

Elektronik çorap örme makinelerinde iğneler arasında bulunan ilmeklerin daha rahat örülmesini sağlamak amacı ile yerleştirilmiş olan yardımcı parçadır. Tek silindirli elektronik çorap örme makinelerinde iki çeşit platin kullanılmaktadır. Bunlar:

Düz platin

Düz örme işleminde ve desenli çorapların örülmesinde etkilidir. Şekil itibariyle tek gagası bulunur. Tek gagası, ipliği alarak iğne ucuna aktarır.

Havlu platin

Elektronik çorap örme makinelerinde çorap örme işleminde kullanılır. Çift gagası bulunmaktadır. Havlu platinin işlemi bir gagası ile ipliği alarak ilmek oluşturur ve örgünün altına çeker. Diğer gagası ile ipliği alarak iğneye verir ve örgü oluşumunu sağlar. Bu olayı sürekli tekrarlamasından dolayı örgünün alt yüzeyinde havlu örme işlemi gerçekleşir.

Yaprak platin:

Çift silindirli makinelerde düz platinin yanına konulan yardımcı ve örme işlemini kolaylaştıran parçadır. Kalınlık olarak diğer platinlerden daha incedir. Sadece çift silindirli makinelerde kullanılır.

İğneler

Örmeyi gerçekleştiren asıl parçadır. Elektronik çorap örme makinelerinde iki çeşit iğne kullanılmaktadır.

A. Bir ucu kancalı iğne

B. İki ucu kancalı iğne

Kancalı uçlu iğne ismini, baş kısmının kanca şeklindeki kıvrımından almıştır. Baş kısmındaki kanca dil ilişkisi örme işleminin yapılmasının; ayak, yükseklik ve şekilleri ise desenlendirmenin meydana gelmesini sağlar. Kancalı iğneler çalışma esnasında hem kendi başlarına yukarı ve aşağı hareket ederek hem de topluca hareket ederek örme yapar. Bir ucu kancalı iğneler tek silindirli elektronik çorap örme makinelerinde kullanılmaktadır.

İki ucu kancalı iğneler ise Links-Links (kabartma) örgü yapabilen çift silindirli elektronik çorap örme makinelerinde kullanılmaktadır.

Çorap örme makinelerinde iğnelerin çalışma aşamaları:

1-İğne çalışmaz pozisyonda iken iğnelerin hareketi kart sistemi ile hareket ettirilir.

2-İğne çalışır pozisyonda iken iğne dili açılır ve iğne diline iplik besleme işlemi gerçekleşir.

3-İğne dili kapanarak iğnenin gövdesinde bulunan ilmek, iğnenin aşağı çekilmesiyle iğne dilinden yukarı çıkma pozisyonu alır.

4-İlmek iğneden çıkarak yeni bir doku oluşumu sağlar.

5-İşlemi tamamlayan iğne eski konumuna gelerek yeni doku yüzeyi oluşumuna hazır hâle gelir.

Jeksler (Ara Platini)

Elektronik çorap örme makinelerinde selektörler ile iğneler arasında görev yapan jeksler ara platini olarak da adlandırılabilir. Jeksler, selektörlerden aldıkları hareketi iğnelere iletir.

Selektörler

Desen topunun verdiği komutla desen topu piyanosunun selektör ayağına dokunarak kabartmayı kabartır. Kabartma, jeksi, jeks ise iğneyi yukarıya kaldırır ve iğnenin desen veya zemin örmesini sağlar. Selektörler takım olarak 1’den 8’e kadar silindirdeki kanallarına dizilir. 8’den sonra tekrar 1 numaradan başlayarak silindirin çapına göre veya makine özelliğine göre yerleştirilir.

Silindire Bağlı Olmayan Parçalar

Bu parçalar ana örgü elemanı olmasalar da çorap örülmesinde bazı işlemlerin gerçekleştirilmesine yardımcı olan parçalardır.

Unçine

Elektronik çorap örme makinelerinin kapak kısmında bulunan, üzerinde testere olan, çorabın astar kısmını içeri kıvırmaya yarayan ve silinidirin üst kısmında bulunan en önemli parçadır. Sadece elektronik tek silindirli çorap örme makinelerinde bulunur. Unçineler iki çeşittir. Bunlar uzun ayak ve kısa ayak olarak adlandırılır. Makine üzerinde nereye uzun ayak, nereye kısa ayak unçine takacağımız, başlangıç ve bitiş olarak unçinelerin üzerinde işaretlerle belirtilmiştir.

Unçinenin çalışma prensibi:

1-Unçine yatağından çıkarak iki iğne arasına girer. Örme ipliğini alarak kıvırma işlemini yapar.

2- Aynı zamanda kıvırma işlemini yaparken konç kısmının da ilk sırasının örme işlemine yardımcı olur.

Mekikler

Mekiklerin görevi, iplik kontrol tertibatından gelen iplikleri iğnelerin ağzına beslemektir. Bazı elektronik çorap örme makinelerinin arka kısmında zemin mekikleri, yandan besleme ile lastik mekiği ve ön kısmında desen mekikleri bulunmaktadır. Düşüş sayısına göre ve makine farklılıkları mekik sayılarında değişkenlik gösterir. Hava valflerinin yardımıyla silindir üzerine düşerek iplikleri iğne ağzına verme işlemini gerçekleştirir.

Örneğin tek silindirli ve tek düşüşlü elektronik çorap örme makinesinin bir modelinde bulunan zemin mekik grubu aşağıda sıralanmıştır.

Zemin mekik grubu: Bunlar

1 Naylon mekiği

2 İkinci renk mekiği (pamuk veya naylon)

3 Topuk burun mekiği

4 Havlu baskı mekiği

5 Kıvırma naylonu mekiği

6 İkinci zemin mekiği

7 Ana zemin mekiği’dir.

Desen mekik Grubu

Desen çizim programında deseni renklendirmek için desen mekik renklerinin hareket verdiği mekik grubudur.

Lastik mekiği

Makine üzerinde bağımsız olarak lastik aparatı bulunur. Bu aparat lastik ipliğinin mekiğe gelmeden bolluğunu alarak mekiklerden düzgün bir şekilde geçmesini sağlar. Bu aparat üzerinden lastik ipliğinin sıklık ayarı da yapılabilir. Lastik mekiği zemin grubundan farklı bir yere monte edilmiştir.

Testere

Unçinenin üzerinde bulunan ve desen ipliklerini kesmeye yarayan bir parçadır. Sadece Elektronik tek silindirli çorap örme makinelerinde bulunur. Testerenin gözenekleri iplikleri elmasın ağız kısmına getirir ve kesim işlemini yapar. Unçine üzerinde bulunduğu için unçinenin sökülüp takılmasıdan sonra testere doğru ve düzgün yerine yerleştirilmelidir.Yanlış takıldığında testerenin ağzı silindir üzerinde bulunan bütün iğneleri kırabilir.

Elmas

İpliklerin kesilmesini sağlayan parçadır. Elmas belirli periyotlarda sökülerek özel macunu ile zımparalanmalıdır. Testere ve elmas birlikte çalışır.

Lastik Pensi

Lastik mekiği göreve girip işlemini tamamladıktan sonra lastiğin mekikten kaçmamasını sağlayan parçadır.

Silindirin Alt Kısımında Bulunan Parçalar

Çorap makinelerinde örgü elemanlarına verilen komutlara göre hareket veren parçalardır.

Desen Topu

Elektronik çorap örme makinelerinde bulunan ve kart sistemine kablo ile bağlı bulunan desen topu desen mekik gruplarını ve mekikleri harekete geçiren parçadır. Üzerinde piyanolar bulunur. Bu piyanolar sellektörlere vurarak desen oluşumunu sağlar.

Tırnaklar

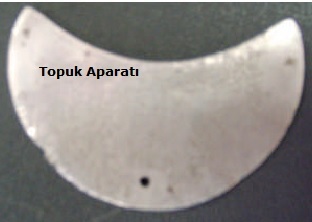

Topuk yapımında devreye girerek iğneleri, kaldırmak veya indirmek suretiyle topuk oluşumunu sağlar. Makine çeşitlerine ve modellerine göre tırnakların sayısı değişkenlik gösterir. Tırnaklar iki çeşittir.

Kaldıran tırnaklar

Topuk burun oluşumunda genişletme işlemini gerçekleştirirken kısa ayak iğneleri teker teker yükselterek aktif hâle getirir. 2 adettir.

İndiren tırnaklar: Topuk burun işleminin daraltma (eksiltme) bölümü gerçekleştirilirken kısa ayaklı iğneleri ikişer ikişer pasif konuma getirir. Tek adettir.

Nussa (Muska) Çelikleri

Örgünün sıklık ayarını yapan parçadır. Kaldıran tırnakların altında bulunur. Topuk ve burunda sağ ve sol şeklinde ayrı ayrı çalışır. Konç ve taban bölümlerinin örme işleminde ise bir adet nussa (muska) çeliği çalışır.

Görevleri:

1İğneleri aşağıya doğru çekerek ilmeklerin genişlemesini, dolayısıyla örgünün açılmasını sağlar.

2-İğneleri yukarıya kaldırdığında ise ilmeklerin sıklaşmasını ve örgünün daha sıkı olmasını sağlar.

İğne Dili Açıcısı

İğne dilllerini açarak iğneleri örme işlemine hazır hâle getiren parçadır. İğnelerin dilleri açılmadıklarından örme işleminde hata oluşacaktır. Ya da iğne dili üzerinde ilmek birikmesi olacağından iğnenin kırılmasına neden olacaktır.

İğne Otomatiği

Silindirin çevresine yakın olan, iğne kırıldığında veya deforme olduğunda iğne otomatiğine çarpan ve kısa devre yaparak makinenin durmasını sağlayan parçadır.

Pompalar

İğneleri ve çelikleri iten parçadır. Hareketlerini bilgisayarda hazırlanan çorap programından alır.

Mekanik çorap örme makineleri

Teknoloji, makinelerin icadından sonra hızlı bir gelişim içine girmiştir. Bu icatlar her alanda olduğu gibi, örme alanı olan çorap örme makinelerinin de gelişmesini sağlamıştır. Giyim sanayinin ve modanın gelişmesi, çorap alanında da etkili olmuştur. Her giyim alanına uygun rahat kullanım özelliği, çok geniş renk ve desen seçenekleriyle, her yaş grubunda çorap koleksiyonları hazırlanmakta ve uygulanmaktadır. Bu koleksiyonlar üretilirken çeşitli çorap örme makineleri kullanılmaktadır. Mekanik çorap örme makineleri da bu makinelerden biridir.

Çorap Örme Makineleri

Tek silindirli mek.çorap örme makineleri

Düz örgü çalışan çorap makineleri

Jakar(2 ve 3 sistem)+Düz örgü çalışan çorap makineleri

Çift silindirli mek.çorap örme makineleri

Düz örgü çalışan çorap makineleri

akar+Düz örgü çalışan çorap makineleri

Links-links +Düz örgü çalışan çorap örgü makineleri

Jakar+ Links-links +Düz örgü çalışan çorap örgü makineleri

Mekanik çorap örme makineleri silindir sayısına göre ;

Tek silindirli

Çift silindirli

olmak üzere iki kısma ayrılır.

Tek Silindirli Mekanik Çorap Örme Makineleri

Tek silindirden oluşan bu makinelerin ters ve düz örgü kabiliyeti yoktur, sadece düz örgü çalışırlar. Üretilen çorapların esneklikleri ve dayanıklılıkları çift silindirli çoraplara nispeten düşüktür. Bu olumsuzluklara rağmen moda eğilimlerine hızla cevap verebilecek yapısal esneklikte olmaları nedeniyle piyasada kabul görmektedir. Yeni nesil makinelerde düz örgü-jakar pozisyonu yapılabilmektedir.

Çift Silindirli Mekanik Çorap Örme Makineleri

Üst üste yerleştirilen iki silindirden oluşan bu makinelerde üst silindir ters, alt silindir düz örgü yapmaktadır. İğneler hem alt hem de üst silindirde çalışabildiklerinden elde edilen kumaş yapısı tek silindirliye göre oldukça esnek ve dayanıklıdır. Moda eğilimlerinden etkilenmeyen, klasik çorapların üretiminde sıklıkla tercih edilmektedir ve bu yüzden çift silindirli çorap öeme makineleri örme prensibinde önemli bir değişikliğe uğramamıştır. Tek silindirli makinelere göre daha pahalı ve makine yapısı daha karmaşıktır. Çift silindirli makinelerde yapılacak uygun değişiklikler ile tek silindirli çorap makinelerinde üretilebilecek çorapları üretmek mümkündür. Ayrıca bu tip makinelerde düz örgü,jakar örgü ve links-links (Kabartma) örgü çalışılabilir

Silindir (Kovan)

Örme makinelerinin ana elemanı silindir, metalden yapılmıştır. Özel işlemlerden geçerek oluşturulmuştur. Silindir üzerinde iğnelere ve platinlere uygun kanal yatakları bulunmaktadır. Örme işlemi sırasında platin ve iğnelerin doğru ve düzgün çalışması için silindir kanalları iğne ve platinlere kılavuzluk yapar.

Silindir yatağı ve iğne rayı

Mekanik çorap örme makineleri konstrüksiyonlarına göre silindirik (kovan) biçimde imal edilir. Silindir, iğneleri üzerinde bulundurmaya yarayan ve iğne hareketine müsait kanallarla doludur. Bu kanalların genişliği makinenin inceliğine ve çapına göre değişir. Yuvarlak örme makineleri tek plakalı (tek iğne yataklı) veya çift plakalı (karşılıklı çift iğne yataklı) olarak yapılır. Yere dik konumda yerleştirilmiş iğne kanallı, iğnelerin iniş-çıkış hareket yapmasına göre yapılan iğne yatağına silindir yatağı denir.

Mekanik Makinalarının Düşüş Sayıları

Düşüş

Silindirin tur dönümü sonunda yapmış olduğu örgü sayısıdır.

Tek düşüş

Silindirin bir turda tek sistem çalısmasına denir. Silindir bir turda bir sıra örgü yapar.

Çift düşüş

Silindirin bir turda çift sistem çalısmasına denir. Silindir bir turda iki sıra örgü yapar.

Tek Düşüş Örme Oluşumu

Zincir sisteminin üzerinde baklalar bulunur. Bu baklalar sağ ve sol yönlüdür. Sağ taraftaki bakla tamburu iter (Harekete geçirir.). Sol taraftaki bakla ise mekik paletini harekete geçirir. Tek düşüşte sol taraftaki bakla harekete geçerek tek mekik paletlerinin devreye girmesini sağlar. Bu hareketle mekiklerde devreye girmiş ve örme işlemi sağlanmış olur.

Çift Düşüş Örme Oluşumu

Tambur baklaları çift düşüş olarak hazırlanır. Makine çalıştırıldığında, zincir sisteminde bulunan devir baklasından aldığı hareketle, tambur iticisi devreye girer. Üzerindeki bakla ikinci düşüş mekik paletlerinin (Mekik aparatının) üzerindeki mekik grubunun hareketini sağlar. Bu hareketle ikinci düşüş mekiği çalışır ve örme oluşumu sağlanmış olur.

Mekanik Makinelerin Kovan Çapları Makine çapı

Örme makinelerinde iğnelerin üzerinde bulunan iğne kanalından diğer iğne kanalına olan, dıştan dışa çap mesafesidir. Yuvarlak örme ve çorap örme makinelerinde kovan çapı (Pus) olarak adlandırılmaktadır. Yuvarlak örme çorap makinelerinde çalışılan çorabın eni makinenin kovan çapına göre değişiklik gösterir. İğne sayısı ve kovan çapı çorap örme makinesinin yan tarafında bulunan bir plaka üzerinde belirtilmektedir.

Çorap Örme

Temel giyim ihtiyaç maddelerinden biri olan çorap, yanlızca bir örtünme malzemesi olmayıp insan sağlığı açısından da son derece önemli bir giyisidir. Çorap, insanın hayatı boyunca çok sayıda tükettiği ve kullandığı giyim eşyaları arasında ömrü en kısa olanıdır. Günümüze göre değişik doku ve şekillerde de olsa çorap tarihi çok eskilere dayanmaktadır. Çorap tarihi incelendiğinde;

İlk yazılı kaynaklarda ,eski yunan şair heseidos (İ.Ö 8 yy.) hayvan kılından örülen bir ayakkabı astarından (Piloi) bahseder. Ayrıca Anadolu’da MÖ 5.yüzyılda Altay Pazırık Kurgan'ında bulunan keçe çoraplar ,Türklerde çorap geleneğinin çok eskilere dayalı olduğunu kanıtlar ve Mezapotamya’da,(İ.Ö. 20.yy)’da örme çoraplar bulunduğu rivayet edilmektedir. Anadolu kültüründeki çorapların benzerlerini ise Balkan ülkelerinde , Türmenistan'da , Yunanistanda sürüleriyle yaşayıp oradan oraya dolaşan topluluklarda da görebiliyoruz. Türkçedeki çorap sözcüğü ise Farsça kökenlidir."Gorap" sözcüğü, Arapçaya "curap" buradan Türkçeye ise "Çorap"olarak geçer ve balkan diline de girer. Türkmenistan'da ise çoraba" çeşka" adı verilir.

Romalılar ise ayaklarına ,bileklerine ve bacaklarına meşin yada kumaş bantlar sararlardı. İlk kez (İ.S.2.yy.)’da kumaş ,keçe veya hayvan postlarından kesilerek dikilen ve esnek olmayan bir tür çorap kullanılmaya başlanmıştır. Eski Mısır’da mezarlarda İ.S 3. ve 6.yüzyıl arasında tarihlenen örme çoraplar bulunmuştur.El örgüsü çoraplar ise bugünkü şekline 17.yüzyılda ulaşmıştır.

İlk çoraplar günümüzdeki şekline benzemezlerdi. Deri veya yün kumaştan ayak şekline uygun olarak dikilir, devamında pantolonla birleştirilirdi.Zamanla bu tarz giyimin diz altı olan kısmı daha inceldi ve dizin üstündeki kumaştan farklılaştı. 1500’lü yılların başına kadar devam eden bu alışkanlık sonunda pantolonla çorap ayrıldı ve ayrı ayrı kullanılmaya başlanıldı. Ticari bir meta olarak örme giysiler 13 yy’ da Paris’te üretilmeye başlanmıştır. Daha öncesine, örme evlerde yapılan işti.1366’da Paris'te ilk örme locası kurulmuştır.1514 yılında örme, en önemli 6 elişi locasından biri olmuştur..

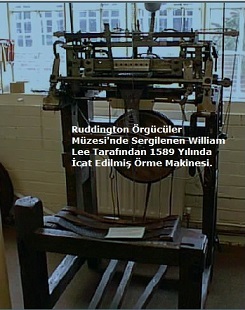

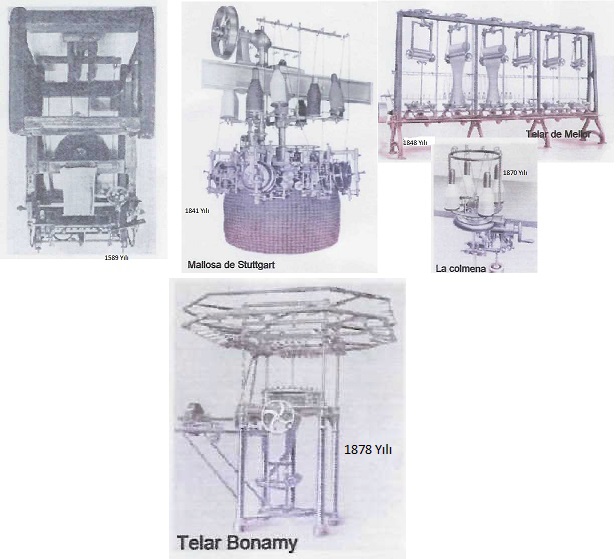

16.yy’ın sonlarına kadar çoraplar el örgüsüydü.El örgüsü çoraplar bugünkü şekline 17.yüzyılda ulaşmıştır.İlk çorap örme tezgahı 1589 yılında İngiltere’de yapılmıştır.Nottinhamshire yakınlarındaki Calverton köyünde yaşayan bir İngiliz papaz olan William Lee’nin ,elle ve ayakla çalıştırılan ilk örgü makinasını icat etmesinden sonra çorap makinede üretilmeye başlanmıştır. Lee’nin bu icadının altında romantik bir aşk hikayesi yatar Cambridge Üniversitesi’nde öğrenciyken tanıştığı fakir bir kıza aşık olan Lee hemen evlenmek ister.Ama nişanlısı,evini geçindirmek için geceler boyu elde çorap örmek zorundadır.Lee sevgilisinin bu zor işten kurtulması için el hareketlerini takip ederek daha hızlı bir çorap örme tekniği geliştirmeyi düşünür.”Neden bir hareketle sadece tek ilmek atılıyor?Bütün sırayı tek seferde bitirebilmek mümkün olabilir” diye düşünen Lee,aynı anda birden fazla ilmek atabilmenin yollarını arar.Fakat el örmesinde kullanılan tığlarla ilmek atabilmek için parmak kullanmak gerekiyordu.Bunu makinede yapabilmek için Lee çengelli iğneyi düşündü. Bu buluş sonunda ,geliştirilen metal-tahta karışımı tezgahta elişinden sadece 6 kat daha hızlı üretim yapılabiliniyordu..

Bir inç’te 8 ilmek atabiliyordu.Bu yün iplikler için uygundu ama ipek için çok kabaydı.Lee’nin buluşu bugün örme teknolojisinin temellerini oluşturur.

.Lee tarafından icat edilen makine ,Kraliçe 1.Elizabeth’he takdim edilir ve patent başvurusunda bulunulur.Fakat kraliçe örülen çorapların İspanya’da ipek kumaştan dikilen çoraplara göre daha kaba olmasını bahane ederek patent vermeyi reddeder.Üretilen çorapların”Majestelerinin ayakları için çok kaba bulunmuştur.

İnatçı Lee çalışmalarına devam eder ve ipek kullanılabilecek kadar ince olan yeni tip bir makine tasarlar.Yeni makine bir inch’te ( 2,54 cm.) 20 ilmek atabilmektedir.Tekrar patent başvurusunda bulunur..Ama cevap aynıdır.Kraliçe el örgü işçilerine maddi anlamda zarar vereceği ,işsizliğin artacağı ve tekelleşmeye yol açacağı gerekçesiyle patent vermeyi reddeder.Bunun üzerine Lee erkek kardeşiyle birlikte Fransa ekonomisini geliştirmeye çalışan Kral IV . Henrri’nin davetine uyarak Fransa’da Rouen’e yerleşirler.Orada tezgahıyla 8 yıl boyunca çorap üretmiştir.Fransa kralı tarafından kabul edilen ve makinesi için patent alan Lee 16 şubat 1612’de Pierre de Caux ile çorap örme makinelerinin üretimi için sözleşme yaptı.Böylece çorap makinesinin ilk ticari üretimi Fransa’da yapılmış oldu. Lee hakkındaki son yazılı belge ,1615 tarihli olarak kendisinin Rouen’de yaşayan ve çorap örme işiyle uğraşan bir kişi olduğuna dair bir Fransız vesikasıdır.

Fransa’nın Almanya ve Saksonya’ya da geçen Lee’nin ölümü üzerine işçileri ve bazı iddialara göre kardeşi ingiltere’ye dönerek İngiltere’nin çorap makinesi yapımını tekeline geçirmesine neden olmuştur..Böylece İngiltere çorap makinesinin özelliklerini öğrenen ve 1656’da bir şirket kuran Jean Hindret’e kadar makine imalatını kendi tekelinde tutmayı başarmıştır.Öte yandan Fournier'de Lyon'da (Fransa) ipek çorap yapımına başlamıştır.

Lee’nin icadı her ne kadar çorap üretimine hız kazandırmıyor olsa da özellikle elit Avrupalılarda nakış ve taşlarla süslenmiş elişi ipek çoraplar kullanılmaya uzun yıllar devam edildi. Lee’den sonra çorap örme tekniğindeki gelişme için bir yüzyıl daha beklemek gerekti.18.yy Boyunca gerçekleştirilen ilerlemelerin en önemlisi Jedediah Strutt adlı bir mucit tarafından gerçekleştirildi. Strutt: Lee’nin tezgahları üzerinde çalışarak,bu tezgahlarda ribli örgüyü yapabilecek ilave aparatlar kullandı. Bunun sonucunda örülen daha esnek ve bacağı saran bir forma kavuştu. Strutt ve 3 ortağı yaptıkları icat için patent aldılar.(1759). Gelişme yavaş da olsa bu onların zengin edecek bir gelir sahibi olmalarını sağlamıştı..Ürettikleri makine “Deby Rib” olarak tanındı.ve bu tezgahlarda üretilen çoraplar kısa sürede popüler oldu.

19.yüzyılın ikinci yarısında Lee’nin makinesi geliştirilerek demirden mamul paget tezgahı, 1864'de William Cotton'un icadı olan ve örgüyü ileri geri atkılar atarak gerçekleştiren yassı kolu makinesi kullanıma sunulmuştur..Cotton makinesinden sonra artık el sisteminden makine sistemine geçilmiştir. 10 Ton ağırlığındaki bu makine 100-150 bin parçadan oluşmakta ve bir düzine çorabı bir arada örebilmekteydi.Cotton’un makinesinde iğneler daha öncekiler gibi yatay değil dikey konumlandırılmıştı.

Dikişsiz çoraplar 19.Yüzyılın ortalarında geliştirilen yuvarlak makinelerde örülmüştür..Bunlarda örgü esnasında ilmek sayısı arttırılıp azalmadığından 100 yıla yakın bir süre çoraplar düz boru şeklinde üretilmeye devam edilmiştir.

Sanayileşmeyle birlikte 19.yy Başı itibariye çorap; büyük miktarlı kapasiteye sahip fabrikalarda üretilmeye ve ihraç edilmeye başlandı..Üretimin ana merkezi İngiltere’de Nottingham; Almanya’da Chemnitz idi.Bunun yanı sıra Fransa’da ipek çorap üretiminde söz sahibi idi.Tabi ki bahsedilen üretim ,toplam tüketim içinde çok önemli bir yere sahip değildi.Doğaldır ki özellikle kırsal kesimlerde çorap ihtiyacı daha uzun yıllar evde örülen çoraplarla karşılanacaktı..

1920’lerde kadın giysilerinin etek boylarının kısalması sonrasında bacaklar ve bunlara giyilen çoraplar görünür hale geldi..bu dönemde şeffaf çoraplar ipek yada suni ipekten imal edilmekte ve uyluğun üst kısmında sonlanmaktaydı.1930’lardan sonra bu çorapların yapımında naylon kullanılmaya başlandı.Bu tarihten sonra kadın giyiminin değişmez bir parçası haline gelen naylon çoraplar popüleritesini 1960 ‘lara dek sürdürdü.

Yeni malzemenin geliştirilmesinden hemen birkaç yıl sonra Wilmington’da Naylon’dan yapılan ilk çoraplar piyasaya arz edilmiştir.Ticari olarak çok başarılı naylon çorap böylece doğmuştu.Üç saat içinde 4.000. çift satılmıştı. ABD’de gerçek naylon konjöktürü ortaya çıkmıştı.15 Mayıs 1940 tarihinde dört gün içinde dört milyon çift Naylon çorap satılmıştı.Kadınlar her yerde bu mucize çorabın peşine düşmüştü. Tabakalar halindeki naylonların birleştirilmesiyle üretilen arkası dikişli naylon çoraplar son derece seksi bulunuyor ,dönemin aktristleri ve sosyetesi tarafından baş tacı ediliyordu..Fakat II.dünya savaşı patlak vermesi ile her şey bir anda altüst olmuş ve naylon imalatının ordu ihtiyacı için kullanılmaya başlaması ile naylon çorap için bir duraklama dönemi başladı.

Külotlu çorap ilk kez Amerika ‘da allen Gant Senior tarfından 1959’da icad edilmiş ve Kuzey Carolina’da Glen Raven Mills şirketi tarafından üretilmiştir.Geliştirilen dairesel örme makineleri hem el işçiliğini azaltmış hem de dikişsiz çorapların yapımını olanaklı kılmıştır.Glen Raven Mills şirketi 1965’te ilk dikişsiz külotlu çorabı piyasaya sürmüştür.Külot ve çorabı birleştiren bu giyisi büyük ilgi görmüş ve özellikle tetiklediği mini etek modası ile birlikte 1960’larda büyük bir hızla yayılarak naylon çorabın yerini almıştır.Külotlu çorabın yayılması korse ve jartiyer kullanımının da azalmasına yol açmıştır.aynı dönemde Spandex veya Elastan’ın icadı külotlu çorabı daha rahat kullanışlı ve şık hale getirmiştir.

Türkler çoraplarını elde ve 5 şişle örüyorlardı. Örgü malzemesi olarak yün,tiftik ve ibrişim kullanıyorlardı. Bölgelere göre çeşitli özellikler gösteren bu çoraplar el dokuması sanatının en güzel örneklerini vermiştir. Anadolu çorapları sadece dokunduğu malzeme bakımından değil; motifleri, renkleri ve bunların temsil ettiği alanlar bakımından da büyük özellik ve anlam taşıyordu.

Türkiye'de çorap sanayii ise 1923 yılında Teşviki sanayii Kanunun'dan faydalınarak kurulmuş ve zaman içinde gelişmiş makinaları ithal ederek faaliyetlerine başlamıştır. Türkiye bu gün çorap üretimi bakımından kendi ihtiyacını karşılaması yanında, üretiminin %90-95'ini ihraç etmektedir. Ülkemizde irili ufaklı 800 civarında firma 20.000'nin üzerinde çorap makinası bulunmaktadır.Bu makinaların imalat kapasitesi günde 3 vardiya üzerinden yıllıkm yaklaşık 2 milyar çifte ulaşmaktadır.

Atkılı Örme Elemanları

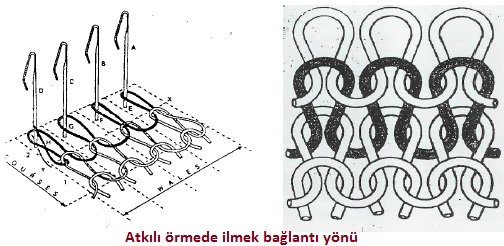

İLMEK

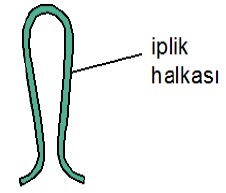

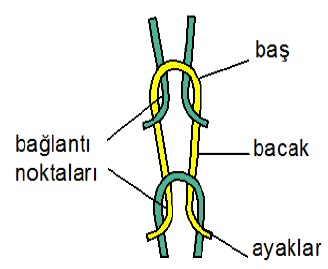

Bir örme yüzeyi meydana getiren en küçük birim ilmektir. Yan yana ve üst üste oluşturulan ilmeklerin birbirine bağlanmasıyla örme kumaşlar meydana gelir.Bağlantı öğesi olarak ilmek, diğer ilmeklere asılan ve böylelikle sağlamlık elde eden bir iplik halkasıdır.

Bir ilmek baş, bacaklar ve ayaklar olmak üzere üç bölümden oluşmaktadır. İlmek ayakları, kendinden önceki sıraya ait ilmeklerin başları ile ilmek başı ise kendinden sonraki sıraya ait ilmeklerin ayakları ile bağlantı yapar. İlmek ayakları yan yana duran ilmekler arasındaki bağlantıyı sağlayan parçadır.

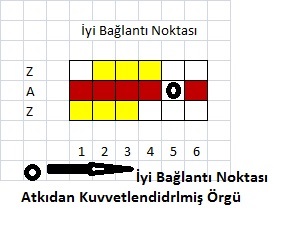

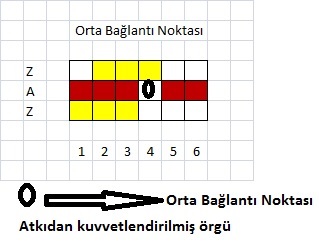

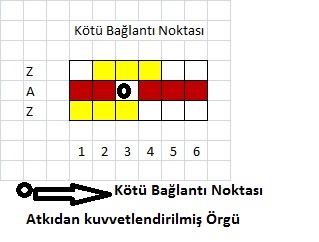

Birbirine asılmış olan iplikler bağlantı noktası denilen iplik kesişim yerleriyle birbirine bağlanmışlardır. Her ilmek iki üst iki de alt bağlantı noktasına sahiptir. Bir örgü yapısının boyutsal ve fiziksel analizi örgüyü oluşturan ilmeğin şeklinin ve boyutlarının, başka ilmeklere bağlanma yerlerinin ve fiziksel özelliklerinin bilinmesi ile mümkündür.

Bir ilmeğe ait parametreler şunlardır;

a) İlmek iplik uzunluğu: Bir ilmeği meydana getiren ipliğin uzunluğunun iplik eksenindeki ölçümüdür.

b) Sıra açıklığı

Sıra açıklığının geometrik anlamı, bir ilmeğin kumaş yüzeyinde etkili olan yüksekliği olup her ilmek sırasının kumaş boyunu artırma miktarını verir. Bir örgü kumaş parçası boyunun, o kumaşta bulunan sıra sayısına bölümü ile hesaplanır.

c) Çubuk açıklığı

Çubuk açıklığının geometrik anlamı, bir ilmeğin kumaş yüzeyinde etkili olan genişliği olup her ilmek çubuğunun kumaş enini arttırma miktarını verir. Bir örgü kumaş parçası eninin, o kumaşta bulunan çubuk sayısına bölümü ile hesaplanır.

d) İlmek alanı

Bir ilmeğin kumaş yüzeyinde kapladığı alan olup sıra açıklığı ile çubuk açıklığının çarpımına eşittir. Deneysel çalışmalarda sıra açıklığı, çubuk açıklığı ve ilmek alanı yerine aşağıda verilen parametreler daha yaygın olarak kullanılmaktadır.

e) Birim kumaş boyundaki sıra sayısı

Kumaşın 1 cm uzunluğunda bulunan sıra sayısı olup piyasada may sayısı olarak da adlandırılır.

f) Birim kumaş enindeki çubuk sayısı

Kumaşın 1 cm genişliğnde bulunan çubuk sayısıdır.

g) İlmek yoğunluğu

Birim kumaş alanında bulunan ilmek sayısıdır. Kumaş yoğunluğu olarak da adlandırılan bu değer, hesaplama yanında kumaş üzerinde birim alandaki ilmeklerin sayılması ile de bulunabilir. Özellikle ince kumaşlarda ilmekleri saymak zor olacağından bir luptan yararlanılabilir.

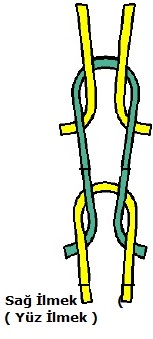

İLMEK YÜZEYLERİ

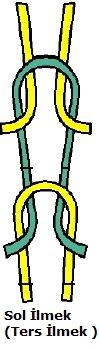

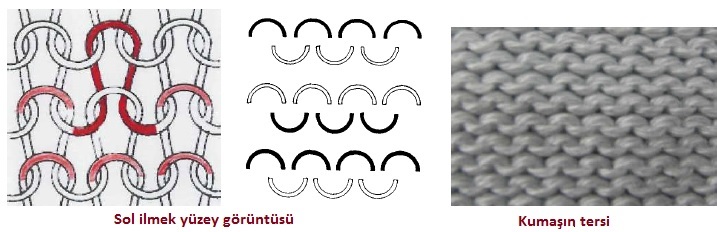

Örgü yapısı içinde yer alan bir ilmeğin, bacaklarının belirgin olarak göründüğü yüzüne düz ilmek denir. Düz ilmeklerden oluşan örgü yüzeyinde, minik “v” şeklindeki ilmek bacakları belirgindir. Örgü kumaşın düz ilmeklerden oluşan yüzü genellikle ön yüz olarak kullanılır.

Bir örgü yapısında bulunan ilmeğin, baş ve ayaklarının belirgin olarak göründüğü yüzüne ters ilmek denir. Örgü kumaşın ters ilmeklerden oluşan yüzü genellikle arka yüz olarak kullanılır.

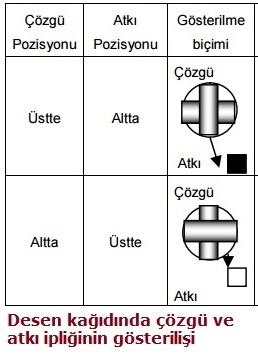

Makinenin ön tarafında durulup, örülen kumaşa bakıldığında ön yatakta (yuvarlak makinelerde silindirde) oluşturulan ilmekler düz ilmek, arka yatakta (yuvarlak makinelerde kapakta) oluşturulan ilmekler ters ilmek görünümünde olacaktır.

Yüz ilmekte, ilmek bacakları bir alttaki ilmek başının üstünden geçer. Ters ilmekte, ilmek bacakları bir alttaki ilmek başının altından geçer.

İLMEK DÜZENİ

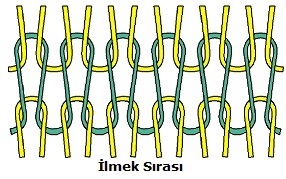

SIRA

Örgüde enine yönde yan yana dizilen ilmeklere ilmek sırası denir. Bu, iğne yatağındaki iğnelerin bir sıra örülürken oluşturduğu ilmeklerdir. Basit yapılarda bir sıra, bir iplikten meydana gelir. Karmaşık yapılarda ise bir sıra farklı ipliklerden oluşabilir.

Birim kumaş uzunluğundaki ilmek sıralarının sayısı sıra yoğunluğu olarak adlandırılır ve bu değer aşırtma pozisyonundaki iğnelerin hareket miktarının değiştirilmesi ile ayarlanabilir. Bu değer kumaş özellikleri yanında üretim miktarını da etkileyen önemli bir faktördür. Örneğin daha uzun ilmekler oluşturarak sıra yoğunluğu azaltıldığında, daha seyrek kumaş elde edilirken üretim miktarı da artacaktır.

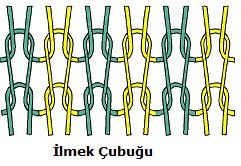

ÇUBUK

Örgüde boyuna yönde üst üste yer alan ilmekler dizisine ilmek çubuğu denir. Bu, aynı iğnenin ördüğü iç içe geçmiş ilmek dizisidir. Karmaşık bazı yapılarda bir çubuk, farklı ipliklerden yapılabilir veya farklı iğneler arasında değiştirilebilir.

Birim kumaş genişliğindeki ilmek çubuklarının sayısı çubuk yoğunluğu olarak adlandırılır ve bu kumaş özellikleri ile görünüşünü etkileyen önemli bir faktördür. Bu değer örgü yapısı, iplik parametreleri ve gerilimi yanında iğne büyüklüğü ve yoğunluğuna da bağlıdır. Örme makinesindeki iğne yoğunluğu (makine inceliği) makine yapımcıları taraf ından önceden belirlendiği için, örmecinin ilmek yoğunluğunu değiştirebilmesi oldukça sınırlıdır.

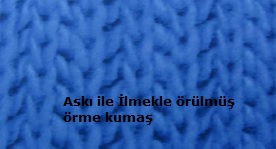

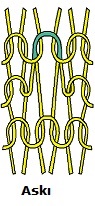

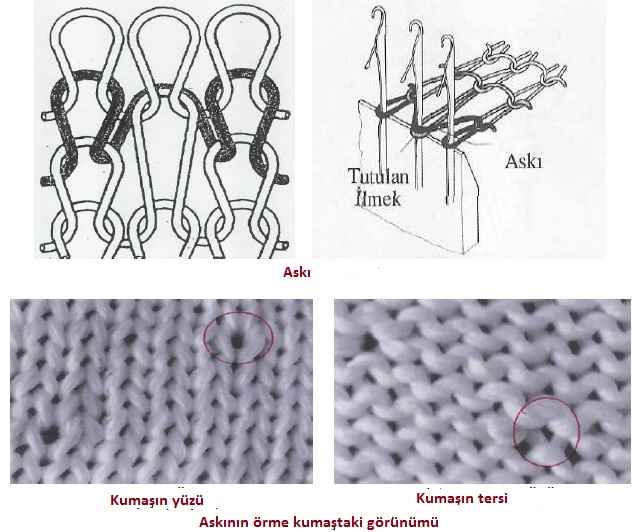

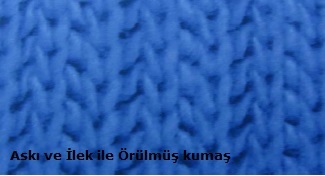

ASKI ( NOPEN )

Bir sırada örülen ilmeğin ikinci sırada örülmeden üçüncü sıradaki ilmek ayağı ile yaptığı bağlantı sonucu oluşan iplik halkasına askı (nopen) denir.

Daha önce oluşturulmuş ilmek bu nedenle boyuna doğru uzarken, o ilmeğin yanındaki ilmekler kısalır. Askıda iki üst bağlantı noktası vardır.

Askı tek bir iğne veya yan yana birkaç iğne üzerinde yapılabileceği gibi çift yataklı makinelerde yataklardan birindeki tüm iğnelere de uygulanabilir.

Bir iğnenin askı oluşturmak için yaptığı hareketler şunlardır:

a) Askı yapacak iğne yeni ipliği alacak, ancak kancasındaki eski ilmek gövdesine düşmeyecek kadar yükselir.

b) İğne geri çekilirken kancasına yeni iplik yatırılır.

c) Yeni bir sıra oluşturmak için iğne yükselirken kancasında hem eski ilmek hem de yeni yatırılan iplik vardır.

d) İğne ilmek oluşturmak için yükseldiğinde kancasındaki her iki iplik gövdesine düşer ve kancaya yeni iplik yatırılır.

e) Aşırtma yapılır ve yeni bir sıra oluşturulur.

Askı yapılabilmesi için üst kam parçası geri geri çekilir. Alt kam parçası geri çekilmediği için, iğneler kanala girerek atkı pozisyonuna kadar yükselir. Ancak bu durumda iğne yatağındaki tüm iğneler askı yapacaktır. Eğer ara ara bazı iğnelerin askı yapması isteniyorsa, makinelerin özel iğne seçim mekanizmalarına sahip olması gerekir.

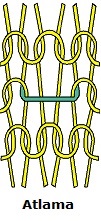

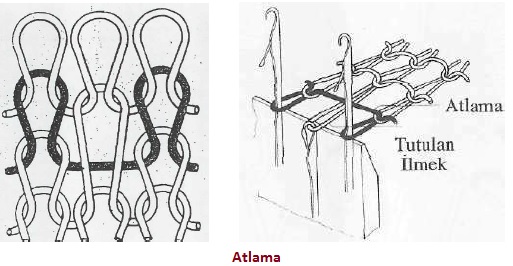

ATLAMA

İğnelerin ya tamamen ya da geçici olarak çalışmaması sonucu atlamalar oluşur. Bu durumda iplik ilmek oluşturmadan geçer. Eğer iğnelerde ilmekler varsa, bunlar da boyuna doğru uzar. Atlamalar enine elastikiyeti azaltır. Yanlara doğru olan ilmekler ve askılar atlamaları sınırlı bir alanda sabit tutar. Atlamada iki alt bağlantı noktası vardır.

Atlama, askıda olduğu gibi, tek bir iğne veya yan yana birkaç iğne üzerinden yapılabileceği gibi çift yataklı makinelerde yataklardan birisindeki tüm iğnelere de uygulanabilir.

Bir iğnenin atlama oluşturmak için yaptığı hareketler şunlardır:

a) Atlama yapacak iğne hiç yükselmemektedir.

b) İlmek yapacak diğer iğneler ise yükselirler ve kancadaki ilmekler, dilleri açarak gövdeye düşerler.

c) Bu arada yükselen iğnelerin kancalarına yeni iplik yatırılır.

d) İğnelerin aşağı hareketi ile aşırtma gerçekleşir ve yeni bir ilmek sırası meydana gelir.

a) Atlama yapacak iğne hiç yükselmemektedir.

b) İlmek yapacak diğer iğneler ise yükselirler ve kancadaki ilmekler, dilleri açarak gövdeye düşerler.

c) Bu arada yükselen iğnelerin kancalarına yeni iplik yatırılır.

d) İğnelerin aşağı hareketi ile aşırtma gerçekleşir ve yeni bir ilmek sırası meydana gelir.

TRANSFER

Bir iğnenin kancasında bulunan ilmeğin sağında, solunda yer alan veya karşı yatakta bulunan diğer bir iğneye aktarılmasıdır. Transfer sırasında üzerindeki ilmeği veren iğne artık çalışmayacağı için o ilmek çubuğu ortadan kalkar ve örgüde daralma meydana gelir.Desenlendirme veya şekillendirme amacıyla çok yaygın olarak kullanılan transfer işlemi, özel transfer iğneleri ve kam mekanizması bulunan makinelerde yapılabilir. Transfer için kullanılacak dilli iğnenin yan tarafında özel bir yay vardır. Bu yay alt tarafından iğneye sabit olarak bağlanmış olup, üst kısmı açılıp kapanabilir.Transfer sırasında üzerinden ilmek alınan iğneye verici iğne, ilmeği alan iğneye alıcı iğne denir. Transfer işleminin yapılabilmesi için verici iğnenin ilmek pozisyonundan daha fazla, alıcı iğnenin askı pozisyonundan daha az yükseltilmesi gerekir. Transfer işlemi sırasında iğnelere iplik beslenmez ve dolayısıyla kumaş üretimi olmaz. Bu nedenle transfer, makinelerin üretimini azaltan bir işlemdir.

İLMEK DÜŞÜRME

Örme işlemi sırasında iğneden düşen ilmek, kumaşta delik ve kaçık oluşmasına yol açar. Ancak belirli bir düzende seçilen iğnelerdeki ilmeklerin düşürülmesi değişik desenlerin oluşturulmasını sağlar.

Bu yöntemde;

a) İlmek iğnenin kancasında iken iğne yükselmeye başlar,

b) İlmek iğnenin gövdesine düşer, iğne yeni iplik yatırılmadan geri harekete başlar,

c) Gövdedeki ilmek dili kapatarak üzerine çıkar,

d) Aşırtma hareketi ile ilmek iğne üzerinden düşer.

İlmeğini düşüren iğne tekrar örmeye katılırsa, kumaş üzerinde bir delik oluşur ve boş iğneye yatırılan iplik ilmek oluşturamadığı için askı görünümünü alır. İlmek düşürme işleminden sonra iğne hemen örmeye katılmazsa ilmek kaçığı görünümü oluşur ve düşürülen ilmeğe komşu çubuktaki ilmekler genişleyerek büyür.

Elektronik Triko Makinelerinin Sınıflandırılması

1-MAKİNE KALINLIKLARINA GÖRE :

Elektronik örme makineleri kalınlıklarına göre sınıflandırılırken 1 inç uzunluğa denk gelen iğne sayısı olarak ifade edilir. 1 inç uzunlukta kaç iğne var ise bu sayı makinenin numarasıdır. Piyasada üretici firmalara göre ara numaralar ve numara farklılıkları görülebilir.

Örme makinesi numaraları:

3 numara

5 numara

6 numara

7 numara

8 numara

10 numara

12 numara

14 numara

16 numara

18 numara

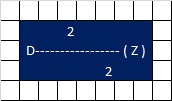

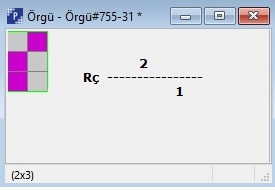

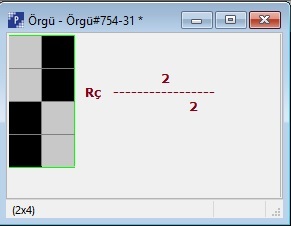

2-SİSTEM SAYISNA GÖRE:

Örme makineleri, sistem sayısına göre sınıflandırılabilir. Sistem: Semer tarafından taşınan ön ve arka plakadaki iğnelerin seçilmesini, hareketini ve doku sıklığını ayarlayan çelik tertibata (kilit) sistem denir. Çelik mekanizma birden fazla olabilir. Semerin bir gidişinde en çok bir örgü sırası örebilen makinelere tek sistemli; en çok iki sıra örebilen makinelere çift sistemli makineler denir. Günümüzde sistem sayısı birden altıya kadar olan makineler bulunmaktadır. Bunlar bir veya iki semer tarafından taşınmaktadır. Bu semerler birleştirilebildiği gibi ayrı ayrı da çalışabilir. Düz örme makinelerinin örücü sistemleri birleşik olarak da çalışabilir. Birleşik olarak çalıştırıldığında sistem sayısı iki kat artar. Kafalar birleştirildiği zaman makine tam en boyunca kumaş dokuyabilir. Makinelerde kafa birleştirildiği zaman birleşme yerlerinde bulunan yan çelikler değiştirilmelidir.

Örme makinelerinin sistemlerine göre sınıflandırılması:

Tek kafa

1 sistem

2 sistem

3 sistem

4 sistem

İki kafa

1+1=2 sistem

2+2=4 sistem

3+3=6 sistem

3-İĞNE YATAĞINA GÖRE

Örme makinelerinde örmenin yapılabilmesi için iğnelerin üzerinde çalıştığı iğne yatakları olarak tabir ettiğimiz iğne plakaları bulunmaktadır. Örme makinelerinde en az iki adet iğne plakası bulunur. Bunlar ön plaka ve arka plakadır. Özel olarak üretilen dört plakalı makinelerde bulunmaktadır.

>>>> Çift plaka

>>>> Dört plaka

4-TEKNİK ÖZELLİĞİNE GÖRE :

Örme makineleri ürettikleri ürün çeşitlerine, çekim sistemlerine ve semer sayılarına göre aşağıdaki gibi sınıflandırılırlar.

A-Ürüne Göre: Örme makineler, ürettikleri ürün çeşitlerine göre aşağıdaki gibi sınıflandırılmaktadır:

>>>> Düz örme

>>>> Yaka, bant

>>>> Transferli örgüler

>>>> İntersia örgüler

>>>> Komple ürün

>>>> Kendinden kesimli örgüler (Fully-Fasion)

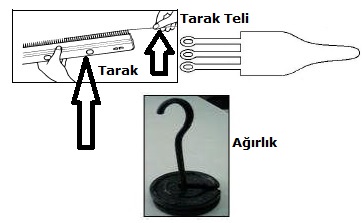

B-Çekim Sistemine Göre:

Örme makinelerinde aşağıdaki çekim sistemleri bulunmaktadır:

>>>> Tarak takviyeli merdane

>>>> Merdaneli

>>>> Yardımcı merdaneli

C-Semer Sayısına Göre :

Örme makineleri tek semerli ve iki semerli olarak çalışırlar. Ancak günümüzde kompakt makine diye tabir edilen makinelerin tamamı tek semerlidir. Bu makineler daha seri ve hızlı olarak üretim yapabilmektedirler. Eski tip makineler çift semerli olarak çalışırlar. Ancak bu makinelerde iki kafa birleştirilerek tek semer olarak da çalışabilmektedirler.

Örmeciliğin Tarihçesi

İplik eğirme,dokuma ve dikiş gibi işler M.Ö.5000-6000 yıllarından itibaren yapılmasına rağmen el örmeciliği M.S 600 ‘lü yıllarda Mısır’da keşfedilmiştir. İlk örme işlemleri 1589 yılına kadar bugün hala kullanılmakta olan basit şiş,mil,tığ ile gerçekleştirilmişti.

Bir örme yüzeyi oluşturmak için mekanik araçların kullanımına ilk kez 1589 yılında İngiltere’de William Lee tarafından başlanmıştır.

Bir çorabı örmek için yapılan el hareketlerini incelemiş ve bunların aynısını yatay olarak duran bir yatak üzerindeki iğnelere yaptırmıştır. Esnek uçlu örme iğnelerinin kullanıldığı bu düzenek, aynı anda 16 ilmek yapabiliyordu. Her bir ilmek için ayrı iğnesi olan bu makine dakikada 600 ilmek atarak şaşırtıcı bir hızla çalışmaktaydı. Makinenin her bir ilmek için ayrı bir iğnesi vardı ve başlangıçta yalnız düz yüzeyler örebiliyordu. Örülen yüzeyin kenarlarının dikilmesi ile çorap elde ediliyordu. Zamanla Lee, belirli biçimlerde parçaların örülebilmesine olanak sağlayan bir sistem geliştirdi. Örme işleminin belirli bir basamağında tezgâhtaki belirli kancalar çekilerek işlem dışı bırakılıyordu. Örme makinesi 12 yaşındaki bir çocuk tarafından kullanılabiliyordu ve ilk biçimi ile elle örmeye oranla 10–15 kez daha hızlı örüyordu.

1758 yılında Jedediah Strutt yatay durumdaki iğne yatağına, dikey durumda bir iğne yatağı daha ekleyerek ilk çift iğne yataklı örme makinesini yapmıştır.

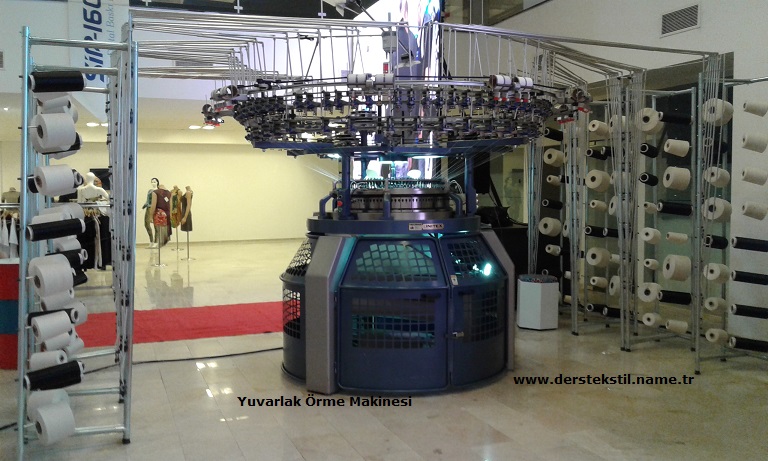

1789 yılında Fransız Decroix Wise, dairesel bir yatak üzerine iğneleri dizerek ilk yuvarlak örme makinesini yapmıştır.

1805 yılında Joseph Marie Jacquard, Fransa‟ın Lyon kentinde dokuma makineleri için mekanik jakar tekniğni bulmuştur. Daha sonra bu teknik örme makinelerine adapte edilerek; delikli kartonlar vasıtası ile iğnelere desen hareketi verilmiştir.

1847’de ise İngiliz Matthew Townsend, dilli iğneyi bularak örme tarihinde yeni bir çığır açar. Bu buluş, uzun zamandır bilinmekte olan kancalı iğnelerdeki baskı işlemini ortadan kaldırıp mekanizmasını kolaylaştırarak el tezgâhlarının süratlenmesini ve dolayısıyla maliyetlerin azalmasını sağlar.

1857 yılında Chemnizt‟li A.Eisenstuck ilk defa çatı şeklinde çift plakalı örme makinesini geliştirerek bu makinenin patentini alır.

1863 yılında ise Amerikalı mucit Isaac William Lamb dilli iğne ile donatılmış ilk düz örme makinesini yapmıştır. Bu örme makinesi temel örme prensiplerini bugüne kadar koruyabilen ilk örme makinesidir.

1864‟te William Cotton, gagalı iğnele yatakları üzerine çalışmalar yapıp yatak konumlarını dikey hale getirir.

1878 yılında D.Gris Wold, ilk ribana üretimini gerçekleştiren yuvarlak örme makinesinin patentini alır. Dikey silindir ve iğnelerine, yatay kapak ve iğneleri eklenmiştir.

1918 yılında ilk çift silindirli, küçük çaplı yuvarlak örme makinesi ve iğne iticileri İngiltere‟deki Wildt firması tarafından üretilmiştir.

1920‟li yılların sonlarına doğru düz ve yuvarlak örme makinelerinde renkli desenli örgülerin fabrikasyon üretimine başlanmıştır.

İkinci dünya savaşından sonra mekanik ve elektronik alanlardaki gelişmelerin örme teknolojisindeki yansımaları görülmeye başlamış, 1946‟dan sonra yuvarlak örme makinelerinde üretim performansı ve ürün çeşitliliğini artırıcı bir dizi gelişme yaşanmıştır.

Örme tekniği ile kumaş üretimi 1950‟li ve 1960‟lı yıllarda gitgide artmaya başlamış ve buna bağlı olarak da örme makineleri geliştirilmiştir.

Örme sektörü, İkinci Dünya Savaşı’na kadar önemli bir gelişme gösterememiştir. Ancak savaşın sona ermesiyle, örmenin her dalında çok önemli ve hızlı gelişmeler olmuştur. Bu gelişmelerle birlikte, örme kumaşlar her alanda daha çok kullanılmaya ve tercih edilmeye başlanmıştır. Örme makinelerinde, elektronik ve bilgisayar teknolojilerinin kullanılmasıyla örme alanındaki gelişmeler günümüzde büyük bir hızla sürmektedir. Bu gelişmeler sonucunda, örme kumaşların kullanım alanları ile birlikte üretim miktarları da yüksek artışlar göstermiştir.

Günümüzde yuvarlak örme makineleri, yüksek üretim performansları nedeniyle, metre işi örülmüş örgü yüzeylerin üretiminde; düz örme makineleri ise fully fashion (forma göre örme) örgü yüzeylerin üretiminde daha çok kullanılmaktadır. Ayrıca örme makineleri, yüksek desenlendirme olanakları nedeniyle fantezi giyim ve dış giyim ürünlerinin üretiminde de yaygın olarak kullanılmaktadır.

Örme Tanımı ve Sınıflandırlması

ÖRME TANIMI VE SINIFLANDIRILMASI

İpliklerin tek başına ya da topluca (çözgüler halinde) örücü iğne ve yardımcı elemanlar vasıtasıyla ilmekler haline getirilmesi, bunlar arasında da yan yana ve boylamasına bağlantılar oluşturulması ile bir tekstil yüzeyi elde etme işlemine örmecilik adı verilir.

Rami Elyafı

Rami çalımsı, çok yıllık bir bitkidir. Lifleri her yıl biçilmek suretiyle saplarından elde edilir. Yaprakları iri ve etli olduğu için ipek böceği beslenmesinde de kullanılır.

Lif için yapılan hasattan sonra 50-60 günde bitki tekrar lif biçimine gelebilmektedir. Lif hücreleri, rami bitkisinin gövdesindeki kabuk kısmının hemen altında demetler halinde bulunur.

Bitkilerin yaprakları sararmaya başladığında hasadı yapılır. Bitki henüz yaşken kabuk kısımları bir bıçak yardımıyla sıyrılarak elle veya makinelerle temizlenir. Üzerindeki zamksı maddenin uzaklaştırılması için çürütme işlemi uygulanır. Kimyasal maddelerle veya mikroorganizmalarla yapılan zamk giderme işlemi yapılır. Lifler yumuşayarak daha iyi eğrilebilir hale gelir. Bir yılda 5-6 kez rami lif için hasat edilebilir. Bitki ömrü 6-20 yıl arasında değişebilmektedir. Köklerindeki rizomları yardımıyla yeni genç sürgün ve filizler vererek, toprak üzerinde bir bitki topluluğu oluşturur. Rami bitkisi 1-2.5 m boylanabilmektedir. Çiçek yapısı monoik olup (tek evcikli), rami çiçekleri yabancı döllenmektedir.

Rami lifleri pamuk liflerinden 5 kat, kenevir liflerinden 2 kat, ve keten liflerinden dört kat daha sağlamdır. Rami lifleri pamuk ve keten liflerine karıştırılarak tekstilde kullanılmaktadır. %55 rami ve %45 pamuk liflerinden yapılan elbiseler makinalı yıkamaya oldukça dirençlidir. Rami liflerinin %20 nem tutması nedeniyle deniz suyuna dayanıklı halatların yapılmasında ve absorbentlerin yapımında değerlendirilir. Rami bitkisinden 100-200 kg/da lif, 300-400 kg/da kuru sap elde edilir. Rami bitkisi dünyada en çok; Çin, Tayland, Kore, Filipinler ve Brezilya'da üretilmektedir.

Rami bitkisinden elde edilen lifler:

1-Bakteri ve böceklere karşı dayanıklıdır.

2- Ter emicidir ve kolay kurur.

3-Islanınca sağlamlığı artar, ancak elastik değil ve kolayca buruşur.

4-pamuğa oranla daha kolay eskir.

Balık ağlarının ve spor filelerinin yapımında ve banyo havlularında oldukça fazla oranda kullanılır. Rami tarımı sıcak ve nemli bölgelerde yıllık yağışın 1000 mm olduğu bölgelerde sulanmadan yapılabilir. Toprak isteği yönünden seçici olmayıp uygun drenajlı topraklarda yetişebilir. Toprak için pH 5.5-6.5 uygundur. Kuraklığa orta derecede dayanıklıdır.

Hasat çiçeklenmenin başında başlar. Bu dönemdeki hasatdan yüksek kalitede lif elde edilir. Bazı ülkelerde makineli hasat yapılmaktadır. Havuzlamayla lif elde edilir ancak havuzlama yöntemi diğer lif bitkilerine oranla biraz daha zordur. Çeşitli yerel giyim eşyaları, döşemelik kumaşlar, ip ve halat yapımında kullanılır.

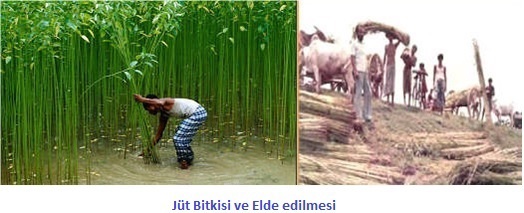

Jüt Elyafı

Anayurdu Hindistan yarımadası olarak bilinir ve ıhlamurgiller familyasından bir bitkidir. Soymuk elyafı olarak da bilinen jüt lifi, dünyada ilk kez 1970 yıllarında Hindistan Yarımadasından Batı’ya ihraç edilmesiyle dünyaya yayılmıştır. Jüt, tropik ve subtropik iklimlerde yetişen, 2- 4 metreye kadar boylanan odunsu yıllık bir bitkidir.

Tür olarak dikot olup fide dönemi naneyi andırmaktadır. Jüt bitkisinde bulunan kazık kökler toprak yapısına bağlı olarak 1-1,5 metre derinlere inebilmektedir. Bitki boyu ve çeşitlere göre 1,5- 4,5 metre arasında değişmektedir. Jüt sakları düz ve yuvarlaktır. Çok fazla sayıda türü olmasına rağmen ticari anlamda lif üretimi Corchorus capstilaris L. türünden yapılmaktadır. Başlıca üretim yeri Asya kıtası olup Hindistan ve Bangladeş dünya üretiminin % 90’ını karşılamaktadır.

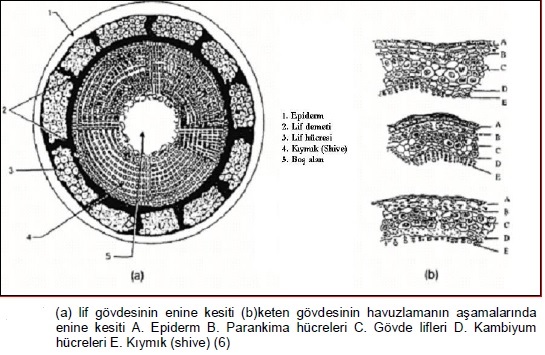

Jüt, pamuktan sonra dünyada en fazla üretilen bitkisel liftir. Bir yıllık bir bitki olan jütün gövdesinde lif hücreleri demetler halinde bulunur. Hücrelerin primer duvarlarında büyük ölçüde linyin vardır. Sekonder duvarındaki selüloz tabakaları da bir miktar linyin içerir. Bitki gövdesinin enine kesiti incelendiğinde beşgen veya altıgen şeklinde köşeli hücreler görülür.

Jüt ekimi elle veya makine ile yapılır. Bakım işlemleri çapalama ve sulamadan ibarettir. Hindistan’da bitkiler sıra üzerinde 10-20 cm mesafe kalacak şekilde seyreltilir. Normal nemli iklimlerde 8- 10 kez, kurak iklimlerde ise 12- 15 kez sulamak gereklidir.

Boyları 1,5 ile 4,5 metre arasında değişen jüt bitkisinin tepesine yakın kısımlarında yapraklar bulunur. Yaprakları parlak yeşil renkte olan bitki sıcak ve rutubetli iklimi sever. Mart ve Nisan aylarında ekimi gerçekleştirilen liflerin hasadı 4-5 ay sonra bitki çiçek açtığı zaman yapılır. Hasat zamanı toplanan bitkinin lifleri yumuşak, geç toplanan bitkinin lifleri ise sert olur.

Jüt bitkisi genellikle kök kısmından kesilerek toplanır. Çekirdekleri, yaprakları ayrılır ve demetlenir. Bitkinin yumuşaması su içinde uzunca müddet bırakılan liflerin fermantasyona uğraması esasına dayanır. Toplanan jüt bitkisi balyalanarak havuzlara atılır.

Havuzlar ağaç parçası veya ağırlıklarla örtülerek bekletilir. Akan su veya temiz su havuzlarında bitkinin kabukları çürüyerek açılır. Kabuklar içinden lifler çıkarılıp serilerek kurutulur. Jütün gövdesinde lif hücreleri demetler halinde bulunur. Çürütme sonunda lif demetleri gövdeden elle soyularak ayrılır. Liflerin boyu 18- 20 cm’dir. İlk elde edildiğinde açık sarı olan lifler zaman geçtikçe açık kahverengiye döner. Elde edilen lifler bambu çubuklar üzerine asılır ve yapraklar örtülerek uzun bir zamanda kurumaları sağlanır.

Kuruyan lifler, pamuk ipliği üretiminde olduğu gibi taraklardan geçirilerek temizlenir, tamamen liflerine ayrılır, bobinlere ip olarak sarılır. İp kalınlıkları maksada göre değişiktir. Uzunluk, çap ve renk gibi bazı özelliklerine göre ayrılıp gruplandırılan lifler fabrikalarda bir dizi işlemlerden geçirildikten sonra çeşitli ürünlere dönüştürülür.

Jüt Lifinin Fiziksel Özellikleri

Jüt bitkisinde havuzlamadan sonra elde edilen lif demetlerinin tek tek liflere ayrılması diğer liflere göre daha zordur. Bu nedenle daha ince iplik yapılması mümkün değildir. Ortalama lif uzunluğu 16- 24 cm’dir. Lif inceliği 15- 25 mikron arasındadır. Rengi, önce açık sarı-kahverengi olduğu halde zamanla koyulaşır. Rutubeti emme yeteneği oldukça yüksektir. % 100 nemli ortamda % 34’e kadar rutubet alır. Ticari rutubeti % 12’dir. İyi kalitelerde çok parlaktır. Kopma mukavemeti oldukça iyidir buna karşılık esnekliği çok azdır. Jüt liflerine basınç uygulanırsa şekil değiştirmez ve birbiri üzerinden kaymazlar. Fakat dezavantajları nem ve ısı etkisiyle lifin çürümesidir.

Jüt Lifinin Kimyasal Özellikleri

Jüt lifinin kimyasal bileşimi, lif elde ediliş şekline bağlı olarak değişmekle beraber, ortalama değerler bakımından lif içeriğinde bulunan maddelerin yüzde oranları şu şekildedir. Selüloz % 71,5, hemi selüloz % 13,3, lignin % 13,1, ekstrakt maddeler % 1,8, kabuk ve pektin % 0,2’dir . Jüt liflerindeki selüloz miktarı diğer bitkisel liflere göre daha az olduğu için lifler daha kırılgandır. Onun için eğirme işlemi öncesi yağ-su emülsiyonu ile muamele edilir. Jüt lifleri özellikle bazik ortamda klor ile muamele edildiğinde selüloz zinciri parçalandığından ağartılması oldukça zordur. Hidrojen peroksit veya sodyum klorit ile ağartılabilmektedir. Jüt lifleri asitlerden çok bazlara karşı dayanıklıdır. Pamukta kullanılan bütün boyalarla boyanabilir.

Jüt Lifinin Kullanım Alanları

Jüt doğada % 100 bozunur olduğu için geri dönüşümlü ve çevre dostudur. Jüt kendinden altın ve ipeksi bir parlaklığa sahiptir. Dünyada bitkisel liflerden imalatı en ucuz olan ipliktir. Bu tür özelliklerinden dolayı dünyada üretim ve kullanılabilirlik açısından pamuktan sonra ikinci sırayı almaktadır. Jüt lifleri, çeşitli sektörlerde elyaf, iplik ve kanaviçe jüt kumaşı olarak yaygın kullanım alanları bulmuşlardır. Jüt lifinin, kabukları ve liflerinden istifade edilir. Jütün tekstil sanayindeki önemi, liflerinin çok ince oluşundandır. Kaba lifler, çuval ve ambalaj bezleri, halı tabanı örgüsü yapımında, döküntü lifler ise döşemecilikte kullanılır.

Kaliteli ince lifler, doğal ve yapay liflerle karıştırılarak elbiselik ve perdelik kumaş yapımında kullanılır Dünyada üretilen jüt liflerinin büyük bir kısmı çuval, örtü kumaşları, ip ve sicim yapımında kullanılmaktadır. Paketleme tekstilleri üretim miktarı bakımından teknik tekstiller içerisinde en büyük alanı oluşturmaktadır. Bu alan içerisine jüt çuval kumaşları da dahildir. Jüt lifinin ağartılmasındaki güçlük nedeniyle bu liflerin kullanım alanları paketleme malzemesi ve halılar vb. ile sınırlı kalmıştır.

Kimyasal işlemlerle jütte meydana getirilen değişiklikler sayesinde bu lifler özel kullanım alanları için yün, poliester ve viskon ile karıştırılabilmektedir.

Aynı zamanda ekolojik olmaları nedeniyle yabancı ülkelerde paketleme materyali olarak polipropilen veya poliüretan yerine kullanılmaları tercih edilmektedir. Jüt pamuk karışımları ise jüt için tamamıyla yeni bir sektördür. Tekstil sanayinde giysilik ve döşemelik kumaşlarda kullanımı açısından oldukça önemlidir. Jüt lifi maliyetinin uygun olması ve iyi fiziksel özelliklere sahip olması nedeniyle nonwoven teknolojisinde çok sık kullanılır.

Tülbent oluşumu ve oluşan tülbendin kuvvetlendirilerek sabitlenmesi öğeleri nonwoven yüzey eldesinin ana temasını teşkil etmektedir. Bu bağlamda kullanım alanı ve özelliklerine göre mevcut tülbent oluşturma ve sabitleme yöntemlerinden uygun olanı seçilerek nonwoven mamul elde edilmektedir.

Kullanım alanları; tafting yüzeylerde ara tabaka veya esas tabaka olarak, yer kaplamaları için temel malzeme olarak, döşemeliklerde dolgu malzemesi olarak kullanılmaktadır.

Çevre dostu olan jüt, sadece tekstil sektöründe değil, ambalaj, ayakkabı-çanta, giyim aksesuarları, tarım, inşaat, denizcilik, otomotiv ve ilaç sektörü gibi birçok alanda kullanılmaktadır.

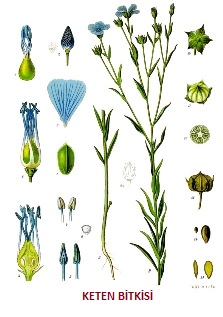

Keten Elyafı

Günümüzde keten ve pek çok diğer gövde lifi üzerine yapılan çalışmalar artmıştır. Çünkü keten, tekstil ürünleri yanında yağ ve kompozitler için de bir hammaddedir. Ayrıca teknik tekstiller ve bazı özel tekstil ürünleri hem katma değerlerinin yüksekliği hem de üreticinin rekabet edebilirliğini arttırması nedeniyle avantajlıdır.

Keten ve diğer gövde lifleri bu tür ürünlerde rahatlıkla kullanılabilmektedir. Bunun dışında doğal olduklarından çevre sorunu da yaratmamaktadırlar. Ancak kullanılabilmeleri için temizlenmeleri ve pek çok işlemden geçirilmeleri gereklidir. Keten bir gövde lifi olduğundan, genellikle kabuk ve iç doku arasındaki gövdenin dış kısımlarından elde edilir ve havuzlanma işlemi ile kullanılır hale gelir. Havuzlama, liflerin lif olmayan dokulardan biyokimyasal olarak ayrılmasıdır. Enzimatik havuzlama yöntemi ve çiğde havuzlama ile şu anda geçerli olan diğer havuzlama yöntemlerinin dezavantajlarını ortadan kaldırılmakta, özel uygulamalar için özellikleri değiştirilmiş yüksek ve tekrarlanabilir kalitede lif eldesi sağlanabilmektedir.

Jüt, rami, kenevir, kenaf ve keten gibi sak lifleri, bitki gövdesinin kortikal bölgesinden elde edilmektedir. Keten (Linum usitatissimum L), yiyecek ve yakıt olarak kullanılan bir tarım ürünü olmasının yanında, bilinen en eski gövde lifidir. Ketenin sanayideki yeri çok eskilere dayanır ve özellikle Rönesans döneminde beğenilip, çok kullanılmıştır.

Amerika’da ketenin kullanımı diğer batı ülkelerinden çok daha fazladır. Geleneksel keten Avrupa da uzun düzgün liflerden oluşsa da, birçok endüstriyel analiz Amerika’daki genel kullanımın pamuk ya da diğer liflerle karıştırılan kısa ştapel liflerden oluştuğunu göstermektedir. Keten hem yağ ve tekstil hem de kompozit sanayinin hammaddesidir. Keten ürünlerinin tekstilde kullanımının yanında, nonwovenlarda ve kompozit ürünlerde kullanılması önemli oranda artmaktadır. Keten lifi biyolojik esaslı kompozitleri güçlendirir ve biyolojik olarak parçalanamayan ürünlerin miktarını azaltır. Lif eldesi için yetiştirilen ketenin gövdesi, tohum için yetiştirilenden daha uzun olup, dallanma da daha azdır.

Tohum için yetiştirilen keten genellikle tekstil için gerekli olandan daha kaba olarak düşünülür ve kompozitler için (teknik derecede lif üretimi) bir seçenektir. Tohum için büyük miktarlarda yetiştirilen keten, tohumları alındıktan sonra yan ürün olarak kalmakta ve çevre açısından önemli sorun yaratmaktadır. Bu yüzden tohum için yetiştirilen bitkilerin liflerinin kompozitlerde kullanımı hem lif özellikleri hem de kalınlıkları açısından ürün geliştirmede avantajlar sağlarken, çevre sorununun çözümüne de yardımcı olur.

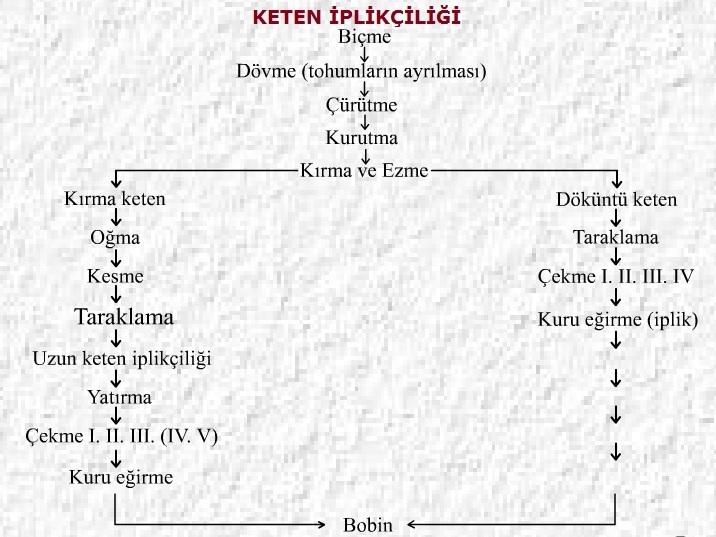

KETENİN HASATI

Kökler bir tarafa, saplar bir tarafa gelmek üzere demetler halinde tarlada kurumaya bırakılır.

Üzerindeki yapraklar kuruyup döküldükten sonra kendi sapları ile bağlanarak demet haline getirilir.Kurutulmuş bitkiden lifin elde edilmesi üç aşamada gerçekleşir. Bunlar;çürütme, dövme ve taraklamadır.

KETENİN HAVUZLANMASI

Havuzlama işleminin amacı, selüloz liflerini, onları çevreleyen dokulardan ayrılarak, serbest kalmasını sağlamaktır. Bu ya mikroorganizmalar bitki gövdesinin içine nüfuz ederek ya da enzimatik işlemler ile, lif yığınlarını birbirine bağlayan pektinazı, suda çözülebilen basit bileşiklere dönüştürerek yapılır. Havuzlama çiğde, durgun suda, akarsuda, sıcak suda, kimyasal olarak ya da enzimatik olarak yapılabilmektedir. Anaerobik bakterilerle fermantasyon ( mayalanma ) esasına dayanan suda havuzlama, yüksek lif kalitesi vermesine karşın, kabul edilemez çevresel atıklara sebep olduğu için, batılı ülkelerde yıllarca önce vazgeçilmiştir. Çiğde havuzlama, aerobik mantarlar ile açık alanda bekleterek yapılmaktadır. Bu yöntem batılı ülkelerde tercih edilmekte ve bir çok keten lifi bu şekilde üretilmektedir. Ancak çiğde havuzlamanın;

1-havuzlama için uygun nemi ve sıcaklığı olan belli coğrafik bölgelere bağımlılık

2-Suda havuzlamaya göre daha kaba ve düşük kaliteli liflerin eldesi

3-lif özelliklerindeki tutarlılığın azalması

4-Tarım alanlarını haftalarca meşgul etmek gibi dezavantajlarından dolayı havuzlama halen keten lifinin üretimi için büyük bir problemdir.

1980’ li yıllarda Avrupa’da, çiğde havuzlamanın yerini almak üzere enzimatik havuzlamanın geliştirilmesi için çeşitli araştırmalar yapılmaya başlanmıştır. Bu araştırmalar sonucunda Nova Nordisk( Danimarka) tarafından ticari enzim karışımı Flaxzyme ve çeşitli enzimler üretilmiştir. Sharma 1987’de çiğde havuzlanmış liflerdeki selülozik olmayan kısımları gidermek için enzim karışımı kullanmıştır . Van Sumere ve Sharma 1991’de Flaxzyme kullanarak yapılan havuzlamadan elde edilen liflerin incelik, sağlamlık, renk ve mumluluk gibi özelliklerinin, suda en iyi şekilde havuzlanmış keten liflerininkiyle karşılaştırılabilecek niteliklerde olduğunu belirlemiştir.

Tüm gelişmelere rağmen Avrupa’da hala en çok çiğde havuzlama kullanılmaktadır. Enzimatik havuzlama işleminin ticari olarak gelişmesini engelleyen en önemli nedenlerden birisi fiyattır. Birleşik Devletlerde ise, Tarım Bakanlığı’nın, Tarım Araştırma Servisi Amerika’nın tekstil ve kompozitlerde kullanımı amacıyla keten lifi endüstrisini yeniden geliştirmek üzere çalışmalar yapmış ve enzimatik havuzlama prosesi geliştirmiştir . Hangi metod uygulanırsa uygulansın etkili bir havuzlama lif demetlerini, epidermis/ kütikula ve nüveden ayırır. Buna ek olarak lif demetleri, daha küçük demetlere ve bağımsız liflere parçalanır. Lifler, lif olmayan bileşiklerden ayrılırlar ve orta lamel bağımsız lif oluşumu için bozulur.

Havuzlama sonrası pektin, arabinoz, ksiloz miktarı azalırken, glükoz, manoz ve galaktoz miktarı artmaktadır.Akin ve arkadaşlarının yaptıkları bir çalışmada, yüksek miktarda pektinaz içeren enzimler ile çalışılmıştır. Liflerin gövdeden ayrılışları taramalı elektron mikroskobu, ışık mikroskobu ve Fried testi ile değerlendirilmiştir. Kullanılan ticari enzim karışımları yüksek pektinolitik aktiviteye ve ayrıca ksilenaz ve selülaz aktivitesine sahiptir. Denemeler sonucunda, yüksek pektinaz aktivitesine sahip ama dayanıksız ksinelaz ve selülaz aktivesi olan kültürlerin ketenin havuzlamasında yüksek etkiye sahip olduğu saptanmıştır. Taramalı elektron mikroskobu, bitkisel alanlarının korumasız olarak enzimlere maruz bırakıldığında Ultrazym ve Flaxzyme liflerin ayrılmasında etkili olduğunu ama gövdeler daha bozulmamışken etkili olarak havuzlamadıklarını göstermiştir. Ayrıca artan sıcaklığın, enzimlerin hücre duvarlarını parçalayıcı aktivitesini değiştirmiştir. 40 ve 50°C’deki bir etki 22° C’ deki etkiden 2 kat daha hızlıdır. Daha öncede belirtildiği gibi, etkili havuzlama için gerekli olan enzim fiyatı, enzimatik havuzlamanın çok büyük bir dezavantajıdır. Bu nedenle kullanılan enzim miktarını düşüren yöntemler, ticari açıdan gereklidir.