Örgü makineleri ile örülen yüzeylerde başta makine, iplik, işçilik gibi nedenlerden kaynaklı birçok hatalar meydana gelmesi söz konusu olabilmektedir. Kumaş üretiminin ön safhası ve sonraki safhasında gerçekleştirilecek olan kontrollerle aksaklıkları en aza indirgemek minimize mümkündür. Ancak bu aksaklıkların tamamen ortadan kalkması mümkün değildir.

Kumaş üzerindeki hatalar genelde üç şekilde görülebilmektedir. Bu hatalar ya kumaş eni doğrultusunda, ya kumaş boyu doğrultusunda, ya da gelişi güzel şekilde olabilmektedir. Kumaş eni doğrultusunda görülen hatalar çoğunlukla iplik ve makineden, kumaş boyu doğrultusundaki hatalar genellikle makineden kaynaklanırken, gelişi güzel görülen hatalar ise, her iki kaynaktan ve de kumaştaki ilmek dinamiğinden kaynaklanabilmektedir.

İPLİKTEN KAYNAKLANAN HATALAR

a) İplik Abrajı

Farklı numaradaki veya farklı partilerin ipliklerinin karışmasından ötürü örme eni boyunca oluşan bant izlerine iplik abrajı adı verilmektedir. Bu hata yaygın olarak boyamadan sonra ortaya çıkmaktadır ve sıklıkla görülebilen bir hatadır.

b) Uçuntu (Elyaf Topağı)

İlmeğe karışmış lif birikintilerinin kumaş içerisinde kalınlık yapması uçuntuya neden olmaktadır. Örgü sahasının temizliği sağlanarak bu sorunun giderilmesi mümkündür. Lif uçuntuları boyama sırasında da renk tonu farklılığı olarak kendini gösterebilmektedir.

c) Ölü Elyaf

Pamuk iplikçiliğinde sürekli karşılaşılan bir problem sonucunda bu hata oluşmaktadır. İplikteki ölmüş veya olgunlaşmış liflerin, boya alamamaları sebebiyle boyanmış kumaş yüzeyinde ham hâlde görünür olmaktadırlar. Koyu renk boyamalarda daha belirginleşmektedirler.

d) Örgüde Enine Çizgiler

Örgüde Enine hatalar iplikten de, makineden de kaynaklanmaktadır. Genel olarak, hatalı ve hatasız ilmek sıralarının ilmek iplik uzunlukları aynı ise iplikten, farklı ise; örgü makinesinden kaynaklanan hatalara "örgüde enine çizgiler" adı verilmektedir. Buna göre, iplikte ince ve kalın yerler örgü yüzeyinde periyodik olmayan enine çizgiler oluşturmaktadır. İpliğin yer yer kalın oluşu ilmek boylarının büyümesine neden olmakta, ince yerlerin olması ise ilmek boylarını küçültmektedir.

e) Likra Kaçığı

Bu hata herkesçe bilinen adıyla elastik ipliğin kopması ile oluşmaktadır. Kumaşta enine ize sebep olmaktadır.

f) Delik ve Patlak

İplikten veya makinedeki ayarsız parçalardan kaynaklanan, örme kumaşı kullanılmayacak hale getiren bir hatadır. Ayar mesafeleri, eskimiş iğneler, mukavemetsiz iplikler delik hatasına neden olan faktörlerin önde gelenleridir.

Patlak ise, delik boyunun büyüklüğünün santimetre aşmasıyla oluşmaktadır. Böylelikle kumaştaki fire miktarı da artmaktadır.

g) İplik Karışması

Bu hatalar, Örme makinelerinde ipliklerin iplik rehberlerinden geçmesi esnasında bir ipliğin elyaflarının veya filamentlerinin birbirine veya bir başka ipliğe dolaşmasıyla oluşan hatadır.

h) İplik Kesilmesi

Örme makinesinde bir ipliğin iğneye beslenmesinin ardından ve ilmek oluşturma hareketi esnasında kopması sonucu bu hata ortaya çıkmaktadır. Bu hata kumaşta küçük bir delik ortaya çıkarmaktadır.

i) Yabancı Madde

İpliğe, kumaşa karışmış olan istenmeyen, talep ve arzu edilmeyen malzemeler olarak tasvir edilmektedir. Bunları arasında en çok bilinenleri; iplikteki jüt, sentetik parçacıklar, ortamdan örgüye giren yağlı pamuk parçaları, renkli elyaf uçuntularıdır. Daha çok açık renk kumaş boyamaları sonucu belirginleşmektedirler. Ancak eğer bu maddeler sentetik ve renksiz yabancı maddeler ise, koyu renklerde boyamalarda ortaya çıkmaktadırlar.

J)Örgü Dönmesi (May Dönmesi)

Örme kumaşlarda bükülme durumuna "örgü dönmesi" adı verilmektedir. Örgü yapısı içerisindeki ilmek, sıra ve çizgilerinin birbirine dik bir görünüm arz etmesi gerekmekteyken, dengesiz örgü yapılarında örgü dönmesi nedeniyle bu durum bozulabilmektedir. Dikdörtgen şeklinde örülen bir kumaş parçası dönme sonrasında paralel kenara dönüşebilmektedir. İlmek çubukları ile ilmek sıraları arasındaki açı 5º’den büyükse dönme önemli ve istenmeyen bir düzeyde gerçekleşmiş demektir. Bu bağlamda, örgü dönmesi, ağırlıklı olarak iplikten ya da makineden kaynaklı örgü dönmesi şeklinde ortaya çıkmaktadır.

ÖRME MAKİNESİNDEN KAYNAKLANAN HATALAR

Örme makinelerinde bazı makine parçalarının süreç içerisinde aşınması, kırılması, bozulması ya da hatalı gerçekleştirilen ayarlar sonucunda örülen kumaşta çeşitli hatalar ortaya çıkmaktadır.

Örme sektöründe makine kaynaklı hatalar şunlardır:

a)İğne Sürtünmeleri ve Çarpmaları

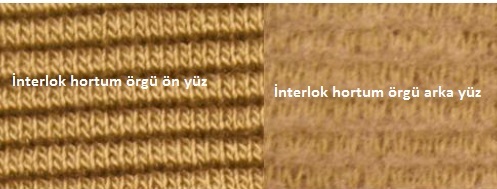

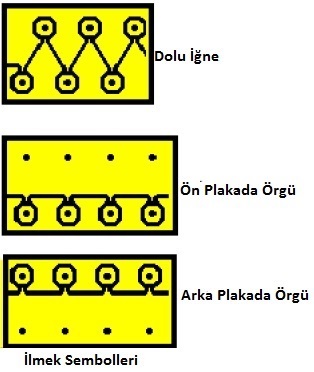

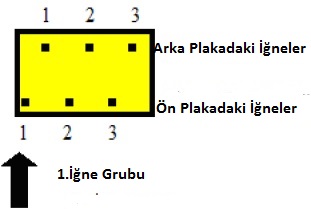

Bu hatalar daha çok makinenin ayarsız olmasından kaynaklanmaktadır. Kapak iğne rayının silindir iğne rayına göre ayarlanmaması, yanlış-yakın ayarlama yapılması veya ayar sıkma vidalarının eksik veya fazla sıkıştırılması etkili olabilmektedir. Bununla birlikte, özellikle interlok karşılıklı iğne düzeni çalışmada kilitlerin yanlışlıkla sistemde karşılıklı ayarlanmamalarından ötürü iğne sürtünme ve çarpışma hataları oluşabilmektedir.

b)Yağ Lekesi

Yağlama cihazının bozuk olduğu, iğne ve platin yataklarının aşırı yağlanması sonucu buradan ya da patlak, boşluklu parçalardan kumaşa bulaşan örgü yağlarının sebep olduğu hatalardır. Bilhassa damlalar şeklinde makineden akan kullanılmış yağlar kalıcı lekelere sebebiyet vermektedir.

c) İğne Delikleri (Balık Gözü)

Örülen kumaşın yeterli miktarda çekilmemiş olması, eski ilmeğin iğne üzerinden tam düşürülememesi ya da çeşitli iğne hataları sonucunda oldukça küçük delikler şeklinde görülen örme hatasıdır. İğne delikleri sıcaklık değişimden dolayı rayın uzamasından meydana gelmektedir. Bu durumu önlemek için; kumaş kenar iğnelerinin ayarlanması veya yatırım rayı kenarlarının düzeltilmesi gerekmektedir. Ayrıca ortam sıcaklığının da 22º’de olması gerekmektedir.

ç) İlmek Düşmeleri

Makine elemanlarının bozukluğu sonucu veya hatalı ipliklerden dolayı örülmüş doku üzerinde rastgele ya da düzenli olarak ilmek düşmelerine rastlanmaktadır. İlmek düşmesi örme esnasında ipliğin iğneye yatırılmaması veya iğnelerin herhangi bir nedenle kapalı kalması sonucu oluşan hatalara verilen addır.

d) İlmek Kaçığı (İplik Kaçığı)

Örme kumaşların örülmesi aşamasında bir ipliğin kopması, iğnenin zarara uğraması veya kanalların pislik ile dolması ilmek yerine biçimsiz iplik parçalarının oluşması sonucunu vermektedir. Ayrıca bir uzunlamasına sırada veya birden fazla uzunlamasına sırada, ipliğin veya ipliklerin ilmek halinin bozularak aşağıya doğru düz sarkması da hatanın tiplerinden biridir.

e) İlmek Boylarının Düzgün Olmaması

Bu hata, atkılı örme makinesinde, birbirini izleyen enlemesine ilmek sıralarındaki ilmek uzunluklarındaki farklılıktan ötürü oluşmaktadır. Hatalı iplik beslemesi, makine üzerinde ilmek boyutlarının yanlış ayarlanması, ilmek çekimlerinin tüm sistemlerde aynı olmaması, alt çektirmenin düzensiz çalışması gibi nedenlerden ötürü meydana gelmektedir.

f) Kelebek

İğne dilinin bozuk olmasından dolayı oluşmaktadır.

g) Çift İlmek Hatası

Aynı iğnede üst üste birkaç askının oluşması veya yan yana 2-3 iğnede tek bir ilmek meydana gelmesi şeklinde oluşan hatadır. Bu bağlamda, askılı çalışmalarda maksimum 3-5 askı yapılabilmektedir. Ancak daha fazlasının yapılması durumunda iğneler zorlanır, kırılır ve genel hatalara sebep olur. Bu hatanın sebebi iplik ya da makine ayarlarının iyi olmaması ya da alt çektirmenin çok sert olması olarak ön plana çıkmaktadır.

ğ) Buruşukluk

Örme kumaş yayıldığında düz olarak yayılmaması, potluk yapması şeklinde görülmektedir. Bu bağlamda, düzgünsüz ilmek, iplik numarası düzgünsüzlüğü, değişik gerginlikteki iplikler, makinenin iyi ayarlanmaması gibi nedenlerden ötürü meydana gelmektedir.

h) Boyuna Çizgiler

Örme kumaşlarda görülen boyuna çizgiler daha çok iğne hataları sonucu oluşmaktadır. Makinede çalışan iğne çeşitli kuvvetlerin baskısı altına girmektedir ve zamanla bozulup kırılabilme olasılığı vardır. Bu durum sonucunda da kumaşta belli başlı hatalar ortaya çıkmaktadır. Bu hataların çözümünde ve platinlerin değiştirilmesi yolların başında gelmektedir. Bu bağlamda, bozuk iğnenin yerine hiç kullanılmamış bir iğnenin takılması hata oluşumunu önlemediği gibi, yeni hatalara da kaynaklık etmektedir. Bu anlamda uzun süreli çalışan iğnelerde zamanla yüzey aşınması meydana gelir. Bu aşınmadan ötürü yeni takılan bir iğnenin ilmekleri ile aşınmış iğnenin ilmekleri farklı büyüklüklerde olur. Bu nedenle belli bir çalışma süresini takiben makinedeki tüm iğneler değiştirilmeli ve kırılan iğnenin yerine diğer iğneler gibi biraz kullanılmış olanı yerleştirilmelidir.

ı) Duruş İzi

Bu hata, çekim esnasında uzun süreli makineyi durdurma işleminde makinede bırakılan kumaşlarda görülmektedir. Bu bağlamda, iplik üzerindeki gerilimlerin azalması daha büyük ilmek oluşumu tetiklemektedir. Dolayısıyla, çözgülü örme makinelerinde sentetik iplikle çalışıldığında daha duruş izi sıklıkla gözlemlenmektedir. İlmek uzunluğu kumaşın asıl kısmındakinden değişik olan bir miktar enlemesine ilmek sırasından ibaret bir yatay çizgi hâlinde ortaya çıkmaktadır. Bunun nedeni, makinenin hızlanışı ve yavaşlayışı esnasında meydana gelen çözgü gerginliğindeki fark olarak ön plana çıkmaktadır. Bu bağlamda, ayarların düzgün yapılması makinenin sabit hızda çalıştırılmasına ve duruşun az olmasına olanak tanımaktadır.

i) Rastgele İlmekler

Bu hata çözgülü örme makinelerinde görülür. Makinelerin arka rayının atkı yatırımları sırasında meydana gelen bu hata, atkı yatırımı esnasında yana hareketin çok erken başlamasının bir sonucudur. Bu bağlamda arka rayın iplikleri ön rayın iplikleriyle birlikte ilmek oluşturmasına rastgele ilmek isimi verilmektedir. Rastgele ilmek hatalı sıkıştırılmış delikli iğne bloklarında, yatırım raylarının ön veya arkaya sallandığında delikli iğne, iğnenin ters tarafına geçer ve bu doğrultuda istenmeyen bir durum oluşur.

DİĞER KUMAŞ HATALARI

a)Çekme (Relaksasyon ve Keçeleşme Çekmesi)

Örme işlemi anında gerilmeler ortadan kaktığında, örgünün relakse hâle geçmesi ile kumaşta şekil değiştirme söz konusu olmaktadır.

Bu genelde çekme şeklinde tezahür eder. Bu bağlamda çekme hatalarını iki gruba ayırmak mümkündür. Bunlar;

1)Relaksasyon Çekmesi

Bütün örme mamullerde görülen bu çekme, kumaş tamamen relakse olup üzerindeki gerilmelerden kurtulduktan sonra meydana gelen boyut değişimidir. Bu çekmeyi önlemek adına; örgü mamül terbiye işlemlerinden fazla gerilmemeli, rahat ve serbest olarak işlenmelidir. Örme işlemi sırasında kumaş fazla gerilmemelidir. Bununla birlikte kumaşa presser-foot (baskı ayağı) mekanizması kullanılmalıdır. Aynı zamanda, çok sık ve gevşek örgülerden kaçınıp, normal sıklıkta bir örgü dizaynı inşa edilmelidir.

Relaksasyon çekmeleri;

*Örme Makinelerinin Etkisinden

* Örme Sonrası Depolamadan

* Aşırı En Daralmasından

* Aşırı Boy Kısalmasından

Kaynaklanır.

Örme Makinelerinin Etkisi

Örme sırasında, kumaşa uygulanan gerilimler etkisi ile ilmek şekli değişir. Örmeden sonra kuvvetler ortadan kalkınca, ilmek gerginlik etkisi altında olduğu şekilden doğal dönmeye çalışır. Örme kumaş bu ilmeklerden meydana geldiği için kumaşta şekil değiştirir.Örme makinesinde boyut stabilitesini etkileyen iki önemli husus bulunmaktadır.

1-Örgünün makine de belli sıklıkta örülmesi gereği,

2-Örme sırasında iğnenin ilmekten kurtulması için örgünün alt silindire sarımısırasında gerdirilerek çekilmesi.

Örme Sonrası Depolamanın Etkisi

Rulo halinde sarılmış kumaşın, 34 gün pastal hâlinde, bekletilmesi ile iç gerilimlerinden kurtularak kumaşın relakse olmasına, yeni boyutsal değişiminin minimum bir noktaya geleceği kanıtlanmıştır.

Aşırı En Daralması

İpliğin mukavemetini, kayganlığını vs arttırmak amacıyla parafinlerne yapılmaktadır. Parafin miktarının az olması dolayısıyla ilmekler iğne üzerinde kayamayarak toplanmalara neden olur. Bu şekilde istenenden veya normalden daha küçük ilmekler oluşur. Ya da başka bir deyişle bir ilmek için kullanılan iplik azaIır. Bu da belirgin bir en daralmasına neden olur.

Aşırı Boy Kısalması

Genel olarak örülmüş kumaşlarda boyut değişimi, kumaş makineden ayrıldığı anda başlar. Bunun da en büyük nedeni, örme sırasında kumaşa uygulanan gerginlikler nedeni ile ilmek şeklinin değişmesidir. Örmeden sonra kuvvetler ortadan kalkınca, ilmek, gerginlik etkisi altında aldığı şekilden doğal şekline dönmeye çalışır. Örme kumaş ilmeklerden meydana geldiği için kumaş da şekil değiştirir. Çekilme hataları; bilhassa depolama ve daha sonraki çalışmalarda gerekli özenin gösterilmemesi halinde örme sırasında ve örmeden sonra ortaya çıkmaktadır. Aşırı nemli ortamda iplik depolanması ve çalışılması, sonradan aşırı boy kısalmasının nedenlerindendir.Çekme silindirlerinin hızlı çalışması nedeniyle aşırı gergin sarım yapılır. Bu da, sonradan boy kısalmasına neden olabilir. Örme kumaşlarda boy kısalmasında en önemli etkenlerden biri de örgü yapıları ve makine inceliği ile örgü ayar sıklığıdır.Örneğin RL-süpremde boy kısalması düşüktür. Fakat RR-Rib de en fazla en kısalması yanında boy az kısalırken, LL-Haroşa örgülerde boy çok fazla kısalır yüksek incelikli (faynlı) ve büyük ilmekli dokularda boy kısalması daha fazla olur.

2)Keçeleşme Çekmesi

Bu hata, yalnızca yün ipliğinden örülen yüzeylerde görülmektedir. Bu tip çekme hatasını önlemek için; çeşitli yöntemlerle lif üzerindeki pulcuklar yok edilmelidir ve % 100 yün kullanmaktan kaçınılarak ve kumaşın yıkanması sırasında fazla sıcak ve hareketli ortamdan uzak durularak bu hataya mahal verilmemelidir.

Ç)Kumaş Kırığı

Örme kumaş kırılmaları terbiye işlemi esnasında, bilhassa da ağır kumaşlar halat şeklinde terbiye edilirken bazı bölgelerin katlanması ile ortaya çıkmaktadır. Bu bölgelerde kullanılan boya miktarı farklı olacağından bitmiş kumaşta dalgalı ve çizgili bir görüntü söz konusu olabilmektedir. Bu hataları önlemek ve azaltmak amacıyla bazı önlemler alınmaktadır. Bunlar;

*Kumaş terbiye edilirken hortum şişirici sistemler kullanmak

*Kırık önleyici (kumaş kayganlaştırıcı) maddeler kullanmak

*Flotte oranını arttırmaktır.

d)Boncuklanma

Kumaş içindeki liflerin sürtünmeden dolayı kumaş yüzeyine çıkarak toplanmasıdır.

e)Kenar Kıvrılması

Dengesiz örgülü yapılarda, kumaş yanları ile alt ve üst kenarlarında görülen kıvrılmalara kenar kıvrılması ismi verilmektedir. Bu kıvrılmaları önlemek mümkün değildir. Ancak konfeksiyon işlemi sırasında çalışmayı kolaylaştırmak için şu yöntemler uygulanabilmektedir:

*Terbiye işlemi sırasında kumaş kenarlarına yapışkan madde aplike edilebilir,

*Kumaş kenarlarına yapışkan kâğıt yapıştırılabilir,

*Kenarlara kıvrılmayı önleyici sprey uygulanabilir,

*İğneli serim masası kullanılabilir.

BASKI İŞLEMİNDEN KAYNAKLANAN KUMAŞ HATALARI

a)Akma

İyi gerçekleştirilmemiş fiksaj ve boyarmadde haslığının kötü olması yüzünden baskıların yıkama işlemlerinde, bir rengin akarak, diğer rengi kirletmesi ve diğer desenin bulunduğu alana dağılmasıdır.

b)Kontür belirsizliği

Baskı patının vizkozitesinin iyi ayarlanamamasından ötürü desenin kenarlarının keskin ve temiz çizgiler halinde değil pütürlü olmasıdır.

c)Kayma

Desen şablonlarının veya silindirlerinin gerektiği gibi hizalanamamasından ötürü desenin tam olarak oturmamasıdır.

Ç)Keleşlik

Rakle basıncının düşük, pat kıvamının da aşırı yüksek olmasından dolayı baskıda patın kumaşa yeterince aktarılamamasından ötürü motiflerde renkler arasında yer yer beyazlıkların ve kontürlerde keskinliğin görülmesidir.

d)Hale

Desende bulunan iki rengin baskı esnasında birbirlerine yakın noktada üst üste gelmesi ile oluşan üçüncü bir rengin ortaya çıkmasına hale denir.

e)Rakle çizgisi

Rakle ağzının zarar görmesi sonucu, raklenin boyayı sıyıramamasından ötürü çizgiler meydana gelmektedir.