Dokuma (98)

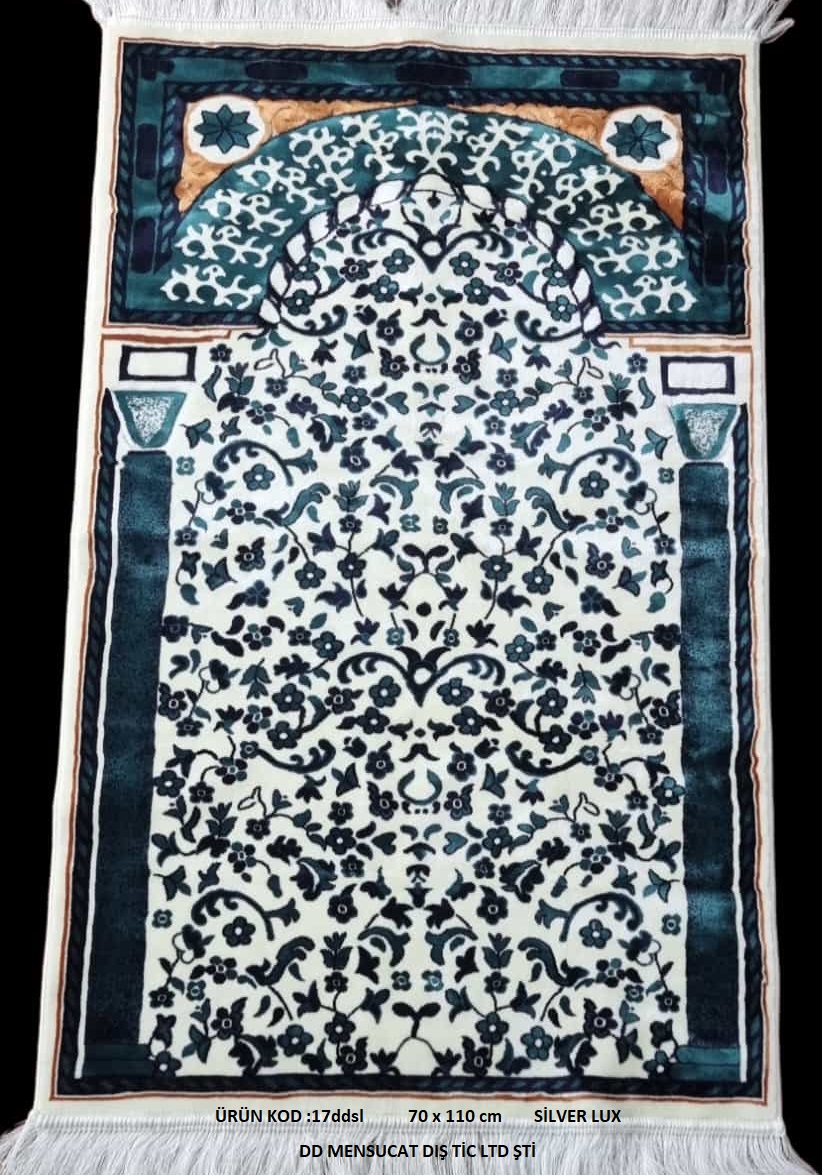

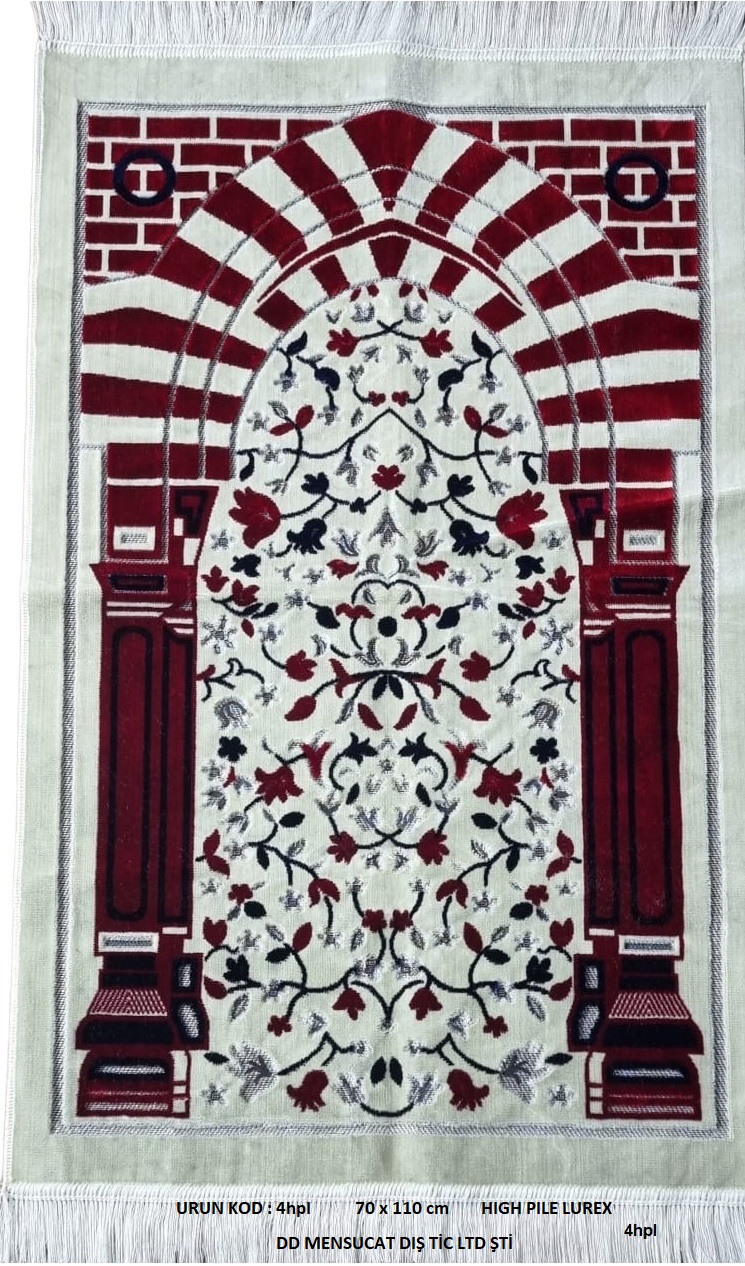

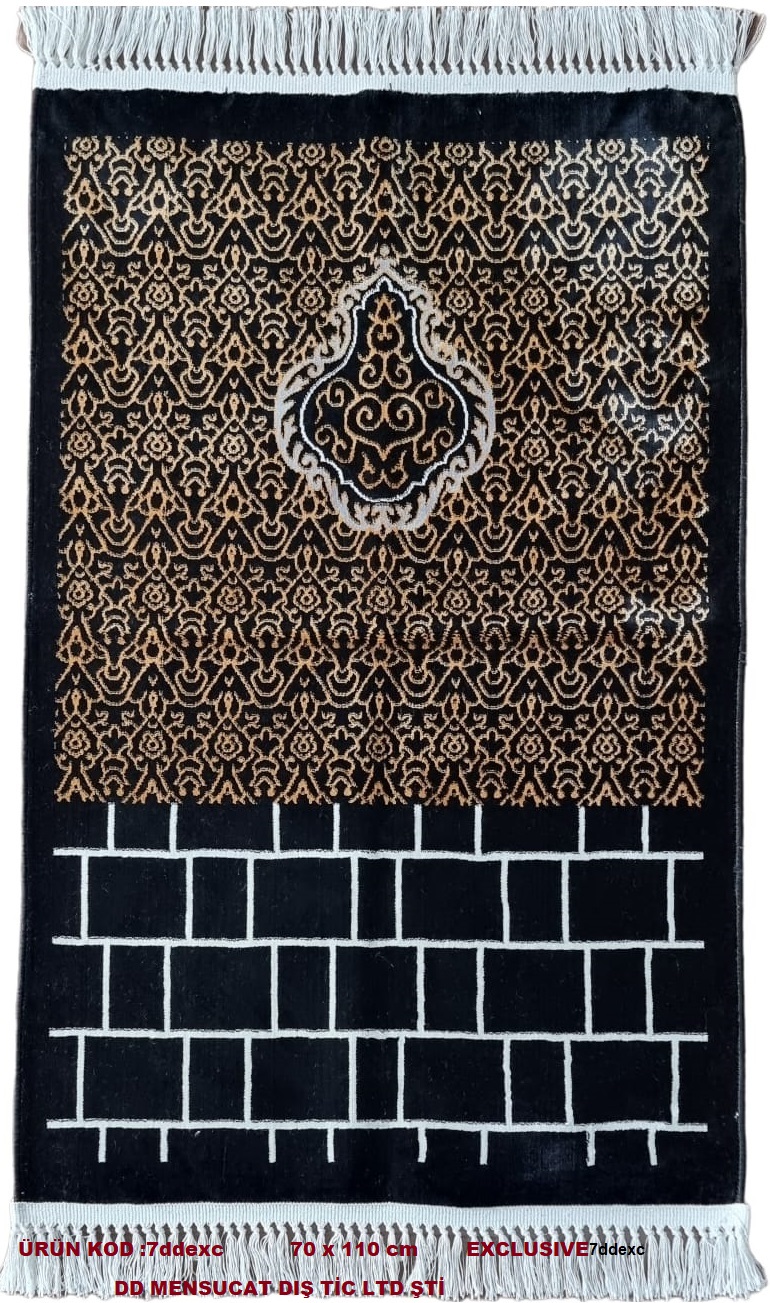

Seccade modelleri, görsel zenginlik sunan tasarımları ile dikkat çekmektedir. Özellikle desenlerde kullanılan canlı renkler, mevsimin enerjisini evlerimize taşımaktadır. Çiçek, yaprak, geometrik desenler gibi çeşitli motifler ise doğanın güzelliğini yansıtmaktadır. Bu desenler sayesinde evlerde hem sıcak bir atmosfer sağlanmakta hem de dekorasyona modern bir hava katılmaktadır.

Yeni teknolojileri kullanarak üretilen seccadeler de son dönemin trendleri arasında yer almaktadır. Akıllı seccade modelleri sayesinde abdest alırken namaz vakitlerini takip etmek, namaz esnasında doğru pozisyonu bulmak gibi kolaylıklar sağlanmaktadır. Aynı zamanda bazı akıllı seccadeler, sesli ve görsel uyarılar ile kıble yönünü belirlemekte ve namaz dualarını hatırlatmaktadır. Bu teknolojik özelliklerle donatılan seccadeler, namaz ibadetini pratik ve sorunsuz bir şekilde gerçekleştirmeye yardımcı olmaktadır.

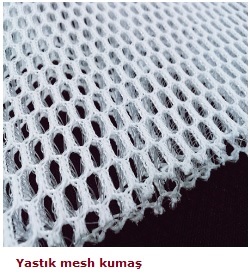

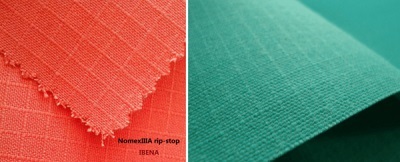

- Farklı materyallerle üretilen seccade modelleri, ev ve mekân dekorasyonuna uygun olarak tasarlanmaktadır.

- İpek seccadeler, zarif bir görünüm sağlarken,

- Yün seccadeler ise sıcaklık ve konfor sunmaktadır.

- Ayrıca deri, peluş veya kadife gibi farklı malzemeler kullanılarak üretilen seccadeler de tercih edilebilmektedir.

- Modern ve şık tasarımlı seccade modelleri, minimalist ve çağdaş tarzı sevenler için idealdir. Bu modellerde genellikle düz ve sade renkler tercih edilmekte, desenler ise minimal şekillerle ifade edilmektedir. Bu sayede evinize modern bir hava katarken, namaz kılarken kullanacağınız seccadeyi de stilinize uygun bir şekilde seçebilirsiniz.

Görsel Zenginlik Sağlayan Seccade Modelleri

Görsel zenginlik sağlayan seccade modelleri, ev ve mekanlara estetik bir görünüm kazandıran önemli bir dekorasyon elemanıdır. Hem kullanışlı hem de görsel açıdan cazip olan bu seccade modelleri, herhangi bir mekâna farklı bir atmosfer katmaktadır. Özellikle sonbahar ve kış sezonunda, evlerin ve mekanların daha sıcak ve davetkar bir görünüme sahip olması önemlidir. Bu nedenle, görsel zenginlik sağlayan seccade modelleri tercih edilmektedir.

Görsel zenginlik sağlayan seccade modelleri, çeşitli desenler, renkler ve materyallerle tasarlanmaktadır. Bu seccade modelleri, mekanlara renk ve canlılık katmakta ve dekorasyonun tamamını tamamlamaktadır. Özellikle doğal desenler ve soyut motiflerle bezeli olan seccade modelleri, kullanıldıkları mekanlarda göz alıcı bir etki yaratmaktadır. Zengin renk seçenekleri sayesinde, her zevke ve mekâna uygun seccade modelleri bulmak mümkündür.

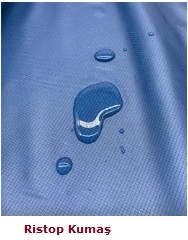

Görsel zenginlik sağlayan seccade modelleri aynı zamanda kaliteli materyallerden üretilmektedir. Dayanıklı kumaşlar, yüksek kaliteli iplikler ve özenli işçilik, bu seccade modellerinin uzun ömürlü olmasını sağlamaktadır. Ayrıca, kolay temizlenebilir özellikleri ile de pratik bir kullanım imkânı sunmaktadır. Leke tutmayan ve su geçirmez özellikleri sayesinde, bu seccade modelleri günlük hayatta rahatlıkla kullanılabilmektedir. Ayrıca, kaymaz tabanları sayesinde de güvenli bir şekilde kullanım sağlamaktadır.

- Görsel zenginlik sağlayan seccade modelleri, ev ve mekanlara estetik bir görünüm kazandırır.

- Çeşitli desenler, renkler ve materyallerle tasarlanmaktadır.

- Kaliteli materyallerden üretilmiş olup uzun ömürlü ve pratik bir kullanım sağlar.

Yeni Teknolojilerle Tasarlanan Seccade Modelleri

Yeni teknolojilerle tasarlanan seccade modelleri, modern çağın getirdiği yenilikçi tasarım ve işlevsellikle birleştirerek daha kullanışlı ve estetik ürünler sunmaktadır. İnsanların ibadetlerini daha rahat ve keyifli bir şekilde gerçekleştirebilmeleri için geliştirilen bu yeni seccade modelleri, birçok özellikleriyle dikkat çekmektedir.

Görsel zenginlik sağlayan seccade modelleri, farklı desenler ve renklerle kullanıcılarına estetik bir deneyim sunmaktadır. Artık sadeliğin ötesine geçen seccade tasarımları, ev ve mekân dekorasyonuna uyum sağlayabilme özelliğiyle de tercih edilmektedir. Bu yeni seccade modelleri, kullanıcıların evlerinde, işyerlerinde veya herhangi bir mekânda ibadetlerini gerçekleştirirken görsel bir şölen yaşamalarını sağlamaktadır.

Yeni teknolojilerle tasarlanan seccade modelleri, kullanım kolaylığı sunması ile de ön plana çıkmaktadır. Dokunmatik ekranlı seccade modelleri sayesinde kullanıcılar, istedikleri ayarları kolayca yapabilmekte ve tercih ettikleri fonksiyonları kullanabilmektedir. Bunun yanı sıra, kaymaz tabanlı seccade modelleri de kullanıcılara daha güvenli bir ibadet deneyimi sunmaktadır. Üzerine düşen suyu emerek kuru kalabilen seccade modelleri de temizlik açısından oldukça pratik bir kullanım sağlamaktadır.

Kullanım Kolaylığı Sunan Yeni Seccade Modelleri

Günümüzde, seccade modelleri hem ibadetlerimizi yerine getirirken hem de ev ve mekân dekorasyonuna katkıda bulunurken pratik kullanım özellikleriyle ön plana çıkmaktadır.

1. İmalatında Yüksek Kaliteli Malzemeler Kullanılan Seccadeler

Bir seccadenin kullanım kolaylığına katkıda bulunan en önemli faktörlerden biri, malzeme kalitesidir. Yeni seccade modellerinde, imalat aşamasında kullanılan malzemelerin kalitesi göz önünde bulundurularak tasarlanır. Kaliteli malzemeler, seccadelerin uzun ömürlü olmasını ve kolay temizlenebilmesini sağlar.

2. Kaymayan Düzeneklere Sahip Seccadeler

Kullanım kolaylığı sunan yeni seccade modelleri arasında, kaymayan düzeneklere sahip olanlar oldukça popülerdir. Seccade kenarlarına yerleştirilmiş kaymayı önleyici özellikler, seccadelerin yerinde sabit kalmasını ve ibadetler sırasında kullanıcının rahat etmesini sağlar.

3. Taşıma ve Saklama Kolaylığı Sağlayan Modeller

Bazı seccade modelleri, taşıma ve saklama konusunda kullanıcılara pratiklik sunmaktadır. Katlanabilir veya yuvarlanabilir özelliklere sahip olan bu modeller, seccadenin istenilen yere götürülmesini ve kullanılmadığı zamanlarda kolayca saklanmasını sağlar.

Yukarıda bahsedilenler, kullanım kolaylığı sunan yeni seccade modellerinden sadece birkaçıdır. İbadetlerimizi yerine getirirken rahat etmek ve evimizin dekorasyonuna katkıda bulunmak isteyenler için bu modeller oldukça idealdir. Her bir seccade modelinin kendine özgü özellikleri bulunmaktadır, bu nedenle kullanıcıların ihtiyaçlarına ve tercihlerine uygun bir seccade modeli seçmeleri önemlidir.

Farklı Materyallerle Üretilen Yeni Seccade Modelleri

Yeni seccade modelleri, her mevsimde kullanılan ve ev ve mekân dekorasyonuna farklı bir hava katan önemli aksesuarlardan biridir. Sonbahar ve kış sezonu için özellikle farklı materyallerle üretilen seccade modelleri oldukça ilgi çekicidir. Bu modeller hem görsel zenginlik sağlamakta hem de kullanım kolaylığı sunmaktadır.

Farklı materyallerle üretilen yeni seccade modelleri, her tarza ve zevke uygun çeşitlilik sunmaktadır. Bu modeller arasında özellikle deri, kadife, ipek ve yün gibi materyaller tercih edilmektedir. Deri seccadeler, modern ve şık bir görünüm sağlarken, kadife seccadeler ise daha zengin ve gösterişli bir atmosfer yaratmaktadır. İpek ve yün seccadeler ise yumuşak bir dokunuş ve sıcaklık hissi sunmaktadır.

Bunun yanı sıra, yeni teknolojilerle tasarlanan seccade modelleri de son zamanlarda oldukça popüler hale gelmiştir. Bu modellerde, dokuların yanı sıra kablosuz şarj özelliği, ısıtma sistemi, ışıklandırma gibi farklı özellikler bulunmaktadır. Bu sayede seccadeler, sadece bir dini ibadet aracı olmanın ötesine geçerek kullanıcılarına daha fazla konfor ve pratiklik sağlamaktadır.

Ev ve mekân dekorasyonuna uygun seccade modelleri, dekorasyon trendlerine uyum sağlamak ve mekanlara uyumlu bir görünüm katmak için özenle tasarlanmaktadır. Bu modeller arasında geometrik desenlere sahip olanlar, minimalist tarzı sevenler için ideal bir seçenek olabilir. Aynı zamanda çiçek motifleri, etnik desenler ve modern grafiklerle süslenen seccade modelleri de evinizdeki veya mekanınızdaki atmosferi canlandırmak için harika bir seçenek sunmaktadır.

- Sonbahar ve kış sezonu için yeni seccade modelleri

- Görsel zenginlik sağlayan seccade modelleri

- Yeni teknolojilerle tasarlanan seccade modelleri

- Kullanım kolaylığı sunan yeni seccade modelleri

- Farklı materyallerle üretilen yeni seccade modelleri

- Modern ve şık tasarımlı yeni seccade modelleri

- Ev ve mekân dekorasyonuna uygun seccade modelleri

Modern ve Şık Tasarımlı Yeni Seccade Modelleri

Birçok insan için seccade sadece bir ibadet örtüsü olarak bilinirken, son yıllarda seccade tasarımında büyük bir değişim yaşanmıştır. Artık seccade modelleri, modern ve şık tasarımlarıyla mekanlara estetik bir görünüm katmaktadır.

Bu yeni seccade modelleri, farklı materyaller kullanılarak üretilmektedir. Örneğin, süet ve kadife gibi yumuşak dokulu kumaşlar tercih edilmektedir. Bu sayede hem estetik bir görünüm elde edilirken hem de kullanım kolaylığı sağlanmaktadır. Ayrıca, bazı modellerde anti-slip özelliği ile kaymaz tabanlar kullanılmaktadır, bu da namaz kılarken daha güvenli bir deneyim sunmaktadır.

Ev ve Mekân Dekorasyonuna Uygun Seccade Modelleri

Bir evin veya mekânın dekorasyonu hem estetik hem de işlevsel özelliklerini yansıttığı için önemlidir. Halılar ve seccadeler de bu dekorasyon unsurları arasında yer almaktadır. Özellikle evlerdeki ibadet alanlarına estetik bir dokunuş sağlamak amacıyla kullanılan seccadeler, aynı zamanda dekorasyonun bir parçası olarak da dikkat çekmektedir.

Ev ve mekân dekorasyonuna uygun seccade modelleri, çeşitli renk, desen ve malzeme seçenekleriyle kullanıcılara geniş bir yelpaze sunmaktadır. Örneğin, minimalist bir mekân dekorasyonu için sade ve düz renklerde tasarlanmış seccadeler tercih edilebilir. Bu seccadeler, mekâna huzurlu ve sakin bir atmosfer kazandırırken, diğer dekorasyon unsurlarıyla uyumlu bir görünüm sağlar.

Diğer yandan, daha renkli ve canlı bir mekân dekorasyonu için desenli seccadeler tercih edilebilir. Bu seccade modelleri, odanın enerjisini yükselterek canlı bir ortam oluşturur. Geometrik desenler, çiçek motifleri veya etnik desenler gibi farklı seçenekler arasından kullanıcı, kendi tarzına ve dekorasyonuna uygun olanı seçebilir.

- – Minimalist ve sade tasarımlar,

- – Canlı ve renkli desenler,

- – Siyah-beyaz kombinasyonları,

- – Doğal ve organik malzemeler,

- – Retro tarzı seccadeler,

Ev ve mekân dekorasyonuna uygun seccade modelleri, kullanıcıların tarzına ve zevklerine göre geniş bir seçenek sunmaktadır. Bu modelleri kullanarak evinizin veya mekanınızın dekorasyonunu tamamlayabilir ve hem estetik bir görünüm elde edebilir hem de ibadet alanınızı daha özel ve özenli bir hale getirebilirsiniz.

Polar, 1970’lerde Malden Mills’in tüm modern yapağı yarattığı temel olan polyester yapağı geliştirmesiyle ortaya çıktı. Malden Mills, daha önce suni kürk ve yünlü giysiler üretmesiyle biliniyordu ve şirket, bu kumaşların yalıtım özelliğini, doğal yünün getirdiği sorunlar (örneğin ıslak olduğunda ağır olmak ve onu oluşturmak için koyuna ihtiyaç duymak) olmadan çoğaltmak istiyordu.

Malden Mills, dış giyim şirketi Patagonia ile ortaklık kurarak, yünü taklit etmek için yapılan güçlü, tüylü bir kumaş olan Synchilla yapağı çözdü.

Malden’in sahibi – Aaron Feuerstein yünlü kumaşın patentini almamaya karar vererek, kitleler tarafından erişilebilir ve satın almanın ucuz olmasına izin verdi. Şimdi PolarTec adı altında çalışan şirket, bugün de ünlü kumaşını yapmaya devam ediyor.

Polar kumaş genellikle yapağı daha yumuşak ve daha hafif olduğu için yün kumaşa tercih edilir. Bazı insanlar da yün giydiklerinde kaşınıyorlar. Ancak bu reaksiyonun sentetik polyesterde olması mümkün değildir. Bununla birlikte, yün tamamen doğal ve çevre dostu olma avantajına sahipken, polar sadece geri dönüştürülmüş plastiklerden üretildiğinde çevre dostudur.

Polar

Yünden daha yumuşaktır.

Daha hafiftir.

Islakken yalıtmaz.

Nefes alabilir.

Statik elektrik oluşturarak toz ve evcil hayvan tüylerini çekebilir.

Yün

Kaşıntılı (Alerjik veya Dermatolojik) olabilir.

Doğal, çevre dostudur.

Islatıldığında bile yalıtkandır.

Nefes alabilir.

Polar Kumaş Üretimi

Polar kumaş üretimi, bileşen elyafı polyesterin oluşturulmasıyla başlar. Başlangıçta tescilli PET adıyla bilinen bu polimer, bir asidin etilen glikol ile reaksiyona sokulmasıyla, yüksek sıcaklıkta spinnaret adı verilen deliklere sahip özel bir diskten ekstrüde edilen bir polimer oluşturarak yapılır. Üretilen lifler daha sonra bir filaman haline getirilir.

Polyester, geri dönüştürülmüş polyester filament olarak adlandırılan elyaf oluşturmak için yontulmuş ve eritilmiş geri dönüştürülmüş plastik PET şişelerden de üretilebilir. Bu malzemenin GRS sertifikası ile doğrulanması gerekir.

Grej kumaşları örmek için uygun malzeme kullanın. Çözgü veya atkı dairesel makine dahil olmak üzere makineler, bu iki makine farklı türde bir kumaş yapısı üretecektir.

Çevre dostu boyarmadde kullanarak herhangi bir renge boyanır.

Örme kumaş bir fırçalama makinesinden geçirilir. Bu özel makine, çok sayıda kaldırma silindiri kullanarak kumaştaki lifleri kaldırır. Ayrıca, ısı tutma kapasitesini zenginleştirmek için ek olarak fırçalanabilir.

Başka bir özel makine, kabarık lifleri keserek poların tanıdık, kabarık havını oluşturur.

Orijinal polyester polar kumaşın yanı sıra, her biri kendi özelliklerine ve kullanımlarına sahip özel polar kumaşlar da mevcuttur.

Pamuklu veya Karma Yün Polar

Polyester yerine pamuk kullanarak veya karışımlı bir polar oluşturmak için polyesterle karıştırılır. İki ila üç iplikten üretilebilir ve fırçalanarak karakteristik bir derin yün havı oluşturur. Bu kumaş kolayca boyanır. Özellikle rahat ve lükstür. Üretiminden sonra genellikle sweatshirt olarak adlandırılır.

Likralı Tayt Polar

Bu yün, üstün rahatlık ve hareket sunan inanılmaz derecede çok yönlü bir kumaş oluşturmak için 4 yönlü esnemenin yanı sıra güçlü termal özellikler sunar. Sporcular için ideal olan bu esnek polar tipik olarak belirli bir spandeks (elastan) yüzdesi ile polyesterden yapılır. Birçok formda, alt tarafı fırçalanmış yünlü örgü jarse yüzü vardır.

Micro Polar Kumaş

Polyester bazlı bu polar, mükemmel termal performans ve oldukça yumuşak bir dokunuş hissi sunan hafif bir kumaştır. Hafif nefes alabilen kalitesinden dolayı, genellikle diğer kumaşlarla birlikte termal astar olarak kullanılır. Mevcut olan en ince polardır. Dolayısıyla ağırlık bakımından oldukça hafiftir.

Blizzard Polar Kumaş

Bu, özellikle kışlık giysiler ve battaniyeler için çok aranan kalın bir polar şeklidir. Kalın tüyleri ısıyı tutar ve o kadar yoğundur ki uçlarının kesildikten sonra bitmesi gerekmeyebilir.

Fransız Havlusu

Bu, alt tarafı hafif bir polar ile pürüzsüz, yumuşak bir jarse olan dış tabakaya sahip örme bir kumaştır. Yukarıda anlatılan sweatshirt kumaşına benzer ancak daha az kalındır. Yünlü kumaşın belirgin dokulu görünümünü oluşturmak için 3 farklı iplikten de yapılabilir. Çeşitli ağırlık ve renklerde mevcuttur.

Sherpa Polar Kumaş

Bu yün tipik olarak polyester veya akrilikten veya her iki elyafın bir karışımından yapılır. Derin tüylerle koyun postunu taklit etmek için üretilmiştir. Sherpa polar kumaşı kalın ve son derece sıcaktır. Dış katman, ayırt edici sherpa polarıdır. Alt taraf ise düzgün bir örgüdür.

Flanel Polar Kumaş

Peluş oyuncaklar ve benzeri projeler için kullanılan bir polar kumaş türüdür. Minky polar kumaş olarak da bilinir. Özellikle yumuşaktır. Kumaş, lüks ve rahat bir görünüm için fırçalanmış tek taraflı veya çift taraflı polar katmandır.

Sentetik Polar Örme Kumaş

Sentetik liflerle yapılan tüm polar kumaş çeşitleri, yünden yapılan doğal muadili ile birbirlerine çok az benzemektedir. Polyester keçe olarak da adlandırılabilen bu yün, ekstrüde polimer elyaf olan polyesterden üretilmiş bir kumaştır.

Polar kumaşın hammaddesi petrol olan sentetik bir kumaş türüdür. Atık pet şişeler ile polar kumaş üretilebilmektedir.

Polar kumaş özellikleri bakımından yünlü kumaşa alternatif olarak ortaya çıkmıştır. Bu bakımdan yünle kıyaslandığında sentetik bir lif olduğundan yün kadar sağlıklı olduğu söylenemez. Fakat yün kumaş kimi ciltlerde kaşınma gibi semptomlara neden olmaktadır. Bu yönden bakılınca bu tür ciltlere sahip insanların polar tercih etmesi kendileri için daha iyi olacaktır.

Polar kumaş hem hafif hem de bu hafifliğe rağmen oldukça sıcak tutmaktadır. Kimi kullanıcılar bazı polar kumaşların yünden daha sıcak tuttuğunu belirtmektedir.

Polar kumaş tenle direkt temas halinde terletmektedir.

Kumaşınızın zarar görmemesi için yüksek sıcaklıkta yıkamamalısınız. Bu sayede kumaşınızın çekmesini de önlemiş olursunuz.

Polar kumaş üretim aşamasında içerisine elastan maddeler katıldığında ufak bir esneme payı kazanmaktadır.

Bakıldığında örgüsü tam olarak belli olmayan, havlu kumaş zeminine uygulanan bir takım işlemlerle her iki tarafı da fırçalanan kumaşlardır.

Polar kumaş yumuşak, dolgun sıcaklık hissi veren, dayanıklı ve hafif olan örme kumaşlara denir. Yumuşaklığı ve kullanım amacı itibari ile çok yönlü kullanılmaktadır. Yumuşak polar kumaş, dokusu, antibakteriyel ve antipilling yapısı ile çok yaygın ve tercih edilen bir üründür.

Polar kumaşlar istenen renk ve değerlerde üretime müsaittir.

Polar kumaş fiyatları mevsimsel olarak çok bir farklılık göstermemekle birlikte kış aylarında kullanımı artmaktadır. Yüzde yüz polyester malzemeden üretilmektedir.

Polar Kumaş Türleri

Şardonlu Polar Kumaş

Şardonsuz Polar Kumaş

Universal Polar Kumaş

Vintage Polar Kumaş

Jakarlı Polar Kumaş

Pamuklu Polar Kumaş (Cotton Polar)

Likralı Polar Kumaş (Elastan Polar)

Polar Astar Kumaş (Astarlık Polar Kumaş)

Polar Kumaş Gtip

Gofre Polar Kumaş

Jarse Polar Kumaş

Antipilling polar kumaş

Astarlık polar kumaş

Traşlı polar kumaş

Polar kumaşlar genellikle sweatshirt ve kazak tarzı kıyafetlerde kullanılır. Kullanım alanı yaygın olduğu için POLAR isimli kapüşonlu kıyafetler vardır.

Kapüşonlu polar, polar fermuarlı hırka ve polar sweatshirt ürünleri yüzde yüz polar kumaştan üretilmektedir. Kamusal alanda askeri polar mont ve sağlık sektöründe paramedik polar olarak tercih edilir.

Polar mont ve kaban tarzı kışlık ürünlerin iç kısımlarında astar olarak da kullanılmaktadır. Ev tekstili ve dekorunda koltuk örtüsü, minder kılıfı gibi alanlarda tercih edilir. Kadın polar ve polar erkek giysileri vardır.

Çocuk giysilerinde de çokça gördüğümüz bir üründür. Kış aylarının vazgeçilmezleri şapka, bere, eldiven ve şal ürünlerinde %90 oranında kullanılmaktadır. Polar battaniye olarak da üretimi gerçekleşmektedir.

Sıcak tutar,

Bakteri taşımaz ve üremesine izin vermez,

Ütü gerektirmez,

İstenilen sıcaklık ayarında yıkanabilir,

Kuru temizleme istemez,

Çekme veya salma yapmaz,

Kir tutmaz,

Çabuk kuruma özelliği düşüktür,

Likralı olarak esnek üretimi mümkündür,

Vücut ısısının dışarı çıkmasını engeller,

Terleme oluşturabilir,

Boncuklama yapmaz.

170 cm 'dir. İstenildiği takdirde 180 cm olarak üretilmesi mümkündür.

Polar kumaş istenilen renk ve gramajda boyanır ve kısa terminlerle teslim edilir.

Polar kumaşı polar hale gelmeden önce düz bir kumaştır. Makine içerisine giren kumaş uçları tığ şeklinde olan iğneler vasıtası ile çekilerek koparılmaktadır. Koparılan iplerin uçları kumaşın özelliği ile papatya misali açılmakta ve polar kumaşı oluşturmaktadır. Daha sonra bu kumaşın koparılan iplerinin boyutlarının eşit olması için traş edilmektedir.

Traşlı Polar Kumaş

Kumaşın tüylenmesini önlemek amacıyla traşlanması sonucu elde edilen kumaşa traşlı polar denir. İşlem sonucunda polar kumaş tüylenme veya boncuklanma gerçekleştirmez. Traşlı polar ince dokunmuş yapısıyla tüm spor malzemelerinde kullanabilirsiniz. Birden çok renk seçeneği ile stoklarımızda mevcuttur. Traşlı Polar Kumaş yumuşak, sıcak tutan ve tüysüz polar kumaş olarak bilinmektedir. Traşlı polarların bilinen ürün özelliği sıcak tutma ve sağlamlıklarıdır. Kış aylarında yoğun olarak kullanılmakta olan kıyafetlerde çokça tercih edilmektedir. Kış aylarında açık alanda görev yapmakta olan belediye çalışanları, askeriye personeli ve daha birçok sektör tarafından kullanılır. Traşlanmış poların bir diğer özelliği vücudu sıcak tutmanın yanında dışarı vücut ısısının çıkmasını da engeller. İstenilen ebat ve gramajlarda üretilmektedir.

Traşlı polar kumaş fiyatları diğer tüm kumaşlarda olduğu gibi kilo olarak satılmaktadır.

Kadın, erkek, çocuk her yaşa hitap eden ürünler üretilebilen traşlı polarlar, tekstil sektörününde çokça kullanılır. Traşlı polarların bir yüzü traşlı bir yüzü traşsız şekilde de üretilebilmektedir. Traşlı Polar atkı, bere, eldiven, şapka, şal, battaniye, bebek battaniyesi, oyuncaklarda kullanılır. Ayrıca, ev dekor aksesuarı ve daha bir çok alanda kulanılmaktadır. Lila, krem, orange, siyah ve bordo renkleri en çok tercih edilen renklerdendir. Traşlı polar, tek yüzlü ve astarlık şekilde üretilebilmektedir.

Traşlı polar az kabarık bir yapıya sahiptir,

Mukavemeti güçlü yapısıyla kolay deforme olmaz.

İstenilen kalınlıkta üretimini gerçekleştirmekteyiz.

Üzerinde mikrop barındırma ve bakteri üremesine elverişli değildir .

İstenilen renk ve gramajda üretilebilir.

Soğuk havayı absorbe eder.

Kışlık kıyafetlerde astar olarak da kullanılmaktadır.

Baskılı desenli de üretilmektedir.

Ütülemek ihtiyacı hissettirmez ve istenilen derecede yıkanabilir.

Herhangi bir çekme veya renk verme yapmaz.

Tiftiklenme olmaz.

Hızlı kuruma özelliğine sahiptir.

Anti-pilling Polar

Fazla kullanım ve yıkama sonrası boncuklama (tiftiklenme) yapmayan kumaşlara Antipilling Polar denir.

Antipiling Polar kumaş tüm mont, kaban, pardösü, pijama, terlik, ev aksesuarları ve daha birçok alanda kullanılır. Ayrıca Koltuk ve yatak örtüsü olarak da kullanılan yumuşak dokusuyla sizlerin rahatına rahatlık katmaktadır.

Tekstil sektöründe anti-pilling, boncuklanma yapmayan kıyafet üretiminde kullanılır.

Spor kıyafetler ve sporcu giysilerinde de kullanımı yaygındır.

Üretim çeşitliliğine göre dört mevsim kullanılabilecek ürünler üretilebilmektedir.

Adından da anlaşıldığı üzere asla tüylenme yapmaz,

Bir diğer terimi ile boncuklanma da denilen hata bu kumaşta görülmemektedir.

Gözle görülemeyen örgüsü ile havlu içerisinde de kullanılmaktadır.

Belirli işlemlerden (şardonlama) geçerek kumaş yüzeyi tüylendirilir.

Bu sayede rahatlık, yumuşaklık, sıcaklık ve mutluluk hissi verir.

Kullanım alanları arasında body, yelek hırka, kaban, pardösü, mont, ferace ve palto bulunmaktadır.

Ayrıca bebek giyim ve aksesuarlarında (havlu, örtü) kullanılmaktadır.

Kadın, erkek, çocuk, bebek, yaşlı ve bazı kumaşlara alerjisi olan tüm hastalar için kullanılacak kıyafetlere uygundur.

Pürüzsüz, yumuşak, sıcak tutma özelliği olan, yanma hızı düşük ve makinede yıkanabilme avantajları vardır.

Uzun yıllar kullanılabilecek kumaşta deforme ve tüylenme görülmez.

Birçok kıyafette sürtünme sonucu tüylenme gibi sorunlar meydana gelir. Kumaşçılar tarafından istenilmeyen bu durum kumaşa anti-pilling özelliği ile ortadan kalkmıştır.

Tüylenme, liflenme veya Anadolu ağzı ile tiftiklenme bu kumaşlarda gerçekleşmez.

Bir body'nin dirsek, omuz ve manşet kısımları daha fazla tüylenme yapar. Ürün üzerindeki aşınan parçacıkların üründen ayrılmaması tüylenmeyi gerçekleştirir.

Antipilling özellikli kumaşlarda liflenme gözlemlenmez.

Pilling ise daha çok örgü ve kazak tipi kıyafetlerde tercih edilmektedir.

Anti-pilling iplik bir alerjisi olan yeni doğan bebek, çocuk ve yaşlılarda rahatlıkla kullanılabilir. Tüylenme yapmayacağı için alerjiyi artırıcı bir yan etki oluşturmaz. Bir diğer özelliği ise elektriklenme oluşturması yok denecek kadar azdır. Bebekler için bornoz, havlu, battaniye, kundak, bebek arabası örtüsü ve günlük örtü gibi amaçlarda kullanılabilmektedir.

Astarlık Polar Kumaş

Astarlık Polar Kumaş, koltuk takımları, mont, kaban, kışlık kıyafetler, terlik, şapka gibi ürünlerde kullanılır. Astarlık Polar Kumaş yumuşak dokusu, kir tutmayan yapısıyla önemli bir tercih kriteridir. Diğer polar kumaşlara oranla fiyat olarak daha uygundur. Diğer polar kumaşlardan daha ince üretimi tercih edilir. İki yüzü tüysüz polar kumaş olarak bilinmektedir. Astarlık polarlar sağlamlık ve sıcaklık açısından avantaj sağlar. Koltuk takımı astarı olarak, kışlık mont ve kaban astarı olarak yaygın kullanılmaktadır. Mobilya ve ev dekorasyonu ürünlerinde (Abajur vb.) kullanılmaktadır. Astarlı kıyafetlerde çokça tercih edilmektedir. Tıbbi kıyafetlerde de kullanılan astarlık polar vücudu sıcak tutmanın yanında dışarı vücut ısısının çıkmasını da engellemektedir. İstenilen ebat ve gramajlarda astarlık polar kumaş üretilebilmektedir.

Erkek, kadın, genç, yaşlı, çocuk, bebek, her yaşa hitap eden ürünlerde kullanılmaktadır. Polar kumaşçılar arasında en çok satılan ve tercih edilen ürünlerden bir tanesidir. Astarlık polarlar traşlı olarak üretilir. Siyah, beyaz, krem, gri, lacivert, kırmızı ve mor renkleri en çok tercih edilen renklerdendir.1,80 m şeklinde üretimi gerçekleştirilir.

Astarlık polar diğer polarlara nazaran ince bir yapıya sahiptir.

Kabarıklık oranı düşüktür.

Üretim şekil ve uygulanan metotlarla sağlam yapıya sahiptir ve kolay deforme olmaz.

Küf, nem gibi çürüme ihtimali olan yerlerde sağlamlığından ötürü kullanımı yaygındır.

Renk çeşitliliği ve gramaj olarak üretilmektedir.

Soğuk havalarda kıyafetlerde astar olarak kullanılır.

Ütü istemez. İstenilen derecede ve devirde yıkamaya uygundur.

Boyut olarak çekme veya genişleme gerçekleşmez.

Hızlı kurur.

Denim kumaş ilk olarak 19. yüzyılda Fransa ve İtalya’da işçilerin kullanımı için üretilmeye başlanmıştır. Adını, ilk dokunduğu yer olan Fransa’nın güneyindeki De Nimes şehrinden almaktadır.

Daha sonra Amerika Birleşik Devletleri’nin bu ürünü önce iş giysisi ardından bir kültür öğesi haline getirmesi ile geniş kitleler tarafından benimsenmiş ve asıl ününe kavuşarak önemli bir moda ürünü haline gelmiştir. Denim tek başına bir giyim felsefesini yansıtmaya başlamıştır. Dünyada tüm uluslar ve yaş gruplarındaki insanlar tarafından kabul gören başka bir giyim türü yoktur. Denim kumaş üretiminde ürün yelpazesinin geniş olması ve beklenen kalitenin karşılanması açısından kullanılan ipliğin çok önemli bir yeri vardır.

Denimin en önemli özelliği, yüksek bükümlü sağlam ipliklerle, sık dokunarak elde edilen tok ve dayanıklı bir kumaş olmasıdır. Klasik anlamda bir denim kumaş çözgüsü indigo boyarmaddesi ile boyanmış, atkısı boyanmamış (ekru) halde pamuk lifleri kullanılarak üretilen ipliklerden 2/1 Z ( 2 üst 1 alt veya 2 dolu 1 boş sağ yollu) veya 3/1 Z ( 3 üst 1 alt veya 3 dolu bir boş sağ yollu )dimi dokuma konstrüksiyonunda çözgü yoğunluklu olarak üretilmektedir. Kumaşın yüzeyinde hem doku gereği hem de sıklık açısından çözgü ipliklerinin yoğun olmasından dolayı, kumaş görünümüne çözgü ipliğinin renginin hâkim olduğu, indigo boyarmaddesinin aşındırılabilme özelliği sayesinde yüzey efekti kazandırılabilen, düşük sürtme haslıkları olan bir kumaş yapısıdır.

Genel özellikleri bu şekilde sıralayabileceğimiz denim kumaşlar, gelişen ve büyüyen moda akımı ve yenilikçi süreçler sayesinde artık bilinen üretim yöntemleri ya da alışılageldik boya kimyasal uygulama prosesleri çerçevesinden çıkmaya başlamıştır. Artık sadece pamuk liflerinden değil, birçok farklı sentetik lif karışımı ile de üretilebilmektedirler. Ayrıca çözgülerin yanında atkıların da çeşitli boyarmaddelerle boyanması, klasik denim kumaşın genel görüntüsünü tamamen değiştirmektedir. Bu şekilde verilebilecek örnekleri çoğaltmak mümkündür. Bu durum, denim kumaşların fiziksel özelliklerini de değiştirdiği ve bilinen denim kumaş taslağının dışına çıkıldığını göstermektedir.

Denim kumaş üretiminde, çeşitli iplik eğirme sistemlerinden biriyle üretilmiş ipliklerden, kumaşın atkısını oluşturmak amacıyla kullanılacak olanlar doğrudan dokuma hazırlık dairesine, çözgü iplikleri ise çözgüsünü oluşturmak amacıyla çözgü boyama dairesine gönderilir. Denim kumaş üretiminde çözgü ipliği olarak kullanılacak iplikler, atkı ipliklerinden farklı olarak, denime karakteristik özelliğini kazandıran indigo boyarmaddeleri ile boyanmaktadırlar. Günümüzde denim kumaş üretiminde kullanılan çözgü iplikleri sadece indigo boyarmadde ile değil, ayrıca kükürt ve bazı küp boyarmaddeleri ile de kombine olarak boyanabilmektedirler. İngilizce’ de “top” ve “bottom” kelimelerinden gelen “üst” ve “alt” boyama şeklinde olabilmektedir. Örneğin bottom kükürt-top indigo yani önce kükürt üstüne indigo ya da bottom indigo-top kükürt yani altta indigo üstüne kükürt boyama şeklinde de olabilmektedir. Günümüzde iki farklı formda üç farklı teknik ile çözgü boyama işlemi gerçekleştirilebilmektedir. Açık en boyama ve Loop boyama yöntemlerinde çözgü iplikleri çözgü levendine sarılı halde boyanırken, halat boya yönteminde iplik bobinleri halat sarma makinesine aktarılıp halat formu kazandırıldıktan sonra boyama işlemi gerçekleşmektedir.

Halat Boyama Yöntemi

Halat boyama tekniğinde 300–400 adet çözgü ipliği cağlıktan çekilerek 10.000 - 15.000 m uzunluklarda, halat sarma makineleri yardımıyla halat formunda sarılmaktadır.

Bu işlem halat boyama yönteminin ilk aşamasıdır. Ardından bu halatların 12–36 tanesi sırayla 5, hatta 6 pasaj indigo boyar maddeye maruz bırakılır. Her bir pasaj; materyalin geçerken boyar maddeyi alabileceği dalma kısmı, takiben sıkma işlemi ve sonrasında boyar maddenin oksidasyonunu sağlamak için hava pasajından meydana gelir.Çözgü iplikleri ilk boya banyosunda alabilecekleri indigo boyar maddesinin büyük bir kısmını bünyelerine alırlar. Bundan sonraki boya banyolarında ise sadece küçük miktarda boyar madde ipliğe nüfuz eder. Tekne sayısı ve teknelerdeki konsantrasyon arttırılarak daha koyu renkler elde edilebilir. Oksidasyon süresi genellikle 1dakikadır. 1 dakikanın altına fazla inilirse boyar madde yükseltgenemez, eğer oksidasyon süresi uzun tutulursa renk çok koyu olabilir. Son hava pasajından sonra boyar madde ve kimyasal kalıntılar yıkama teknelerinde yıkanır. Son teknede sitrik asit ile nötralizasyon ve sonrasında kurutma yapılır. Halat sarma ve halat boyama işlemlerinden sonra çözgü iplikleri haşıllama işlemine hazırlanır. Haşıl işlemi halat formundan tek bir çözgü levendi formuna getirildikten sonra yapılır. Bu nedenle haşıl işleminden önce hazırlanan halatlar çözgü levendine sarılmak üzere halat açma bölümüne gelir. Halat uçları çapraz adı verilen bir sistemle makine önündeki taraklara birebir şekilde yerleştirilir. Kovalardaki halatlar makineye belirli bir uzaklıkta bulunan silindirlerden geçirilir. Bu işlemin amacı, boyama işleminde çok fazla silindirden geçmiş ve birbirine karışmış olan ipliklerin paralelliğini sağlamaktır. Halat açma bölümünde kopuk ve eksik uçlar tamamlanarak düzgün bir çözgü levendi hazırlanır. Boyama kalitesi en yüksek olan indigo boyama tekniği, halat boyama tekniği olarak ifade edilmektedir.

Açık En Boyama Yöntemi

Bu boyama yönteminde seri çözgüden gelen leventler “slasher” adı verilen makinede önce boyanmakta ve sonra da haşıllanmaktadır. Slasher makinesi, denim boyama işlemi için uygulanacak işlem adedini en aza indirmeyi amaçlayan, seri çözgü makinesinde leventlere sarılan çözgü ipliklerinin boyanıp haşıllandığı halat boyaya alternatif bir makinedir. Bu sistemde 350–400 adet 50.000 m uzunluğundaki iplikler çözgü leventlerine sarılırlar ve bu çözgü leventlerinden 12–16 tanesi hattın önüne yerleştirilirler. Daha sonra çözgü leventlerindeki ipliklerin hepsi sırasıyla boyama, kurutma, haşıllama ve tekrar kurutma işlemlerine tabi tutulur. Tüm bu işlem basamakları aynı makine hattı üzerinde gerçekleştirilerek en sonunda tek bir çözgü levendine bütün çözgü iplikleri sarılması ile işlem tamamlanmaktadır. Boyama işlemi halat halinde olmadığından halat sarma ve açma işlemlerine gerek kalmadan ve makinenin son bölümünde haşıllama yapılarak çözgü ipliklerinin dokuma levendine sarılmasıyla tek işlemde çözgü iplikleri dokumaya hazır hale getirilmektedir

Loop Boyama Yöntemi

Bu boyama yöntemi de, açık en formunda gerçekleştirilmektedir. Açık en halindeki çözgü iplikleri, giriş silindiri tarafından tutulup ön yıkama banyosuna aktarılır. Ön yıkama ardından, iplikler boyama teknesine ilerlerler. Boya teknesine ulaşan iplikler indigo ile muamele edildikten sonra art yıkama teknesi yerine indigo teknesinin üzerinden çözgü levendlerinin olduğu kısma ulaşır. Bu kısmın hemen arkasından yine leventlerin altından geçerek tekrar indigo boyama teknesine ulaşır. Kat ettiği bu yol bir ilmeği (loop) hatırlattığı için boyama yöntemine loop boyama denilmiştir. Bu boyamada birçok boya banyosu yerine tek banyo vardır. İstenen renk, bu teknikte “Twin Pad” olarak adlandırılan emdirme teknesine iplikler 4-10 kez daldırılması ve her tekne dalışının ardından leventlerin altından geçerken hava ile yükseltgenmesidir. Ancak tek tekne olduğundan çok çeşitli boyarmaddelerle ipliğin boyanması mümkün olmaz. Dolayısıyla çok esnek bir yöntem değildir. İplikler yeteri kadar boyandıktan sonra art yıkama ve kurutma işlemine tabi tutularak çözgü leventlerine sarılırlar. Daha sonra haşıllama gerçekleştirilmektedir.

Yukarıda bahsedilen yöntemler ile çözgü ipliklerinin dokumaya hazır hale getirilmesiyle dokuma işlemine geçilir. Denim kumaşlar kancalı, mekikçikli ve hava jetli dokuma makinelerinde üretilebilmektedirler. Genellikle 2/1 veya 3/1 Z dokuma konstrüksiyonu gibi çözgü yoğunluklu dimi dokular tercih edilmektedir. Denim kumaşların ağırlığı genellikle ons olarak ifade edilmektedir. 1ons 28,35 gr’dır. Bu durumda 1 oz/yd2 ’nin karşılığı yaklaşık 33,91 g/m2 ’dir. Kumaşların kullanılacağı alana uygun olarak (gömlek, etek, pantolon, ceket, bay/bayan giyim ya da yazlık/kışlık vs.) gerekli iplikler ile yeterli sıklıkta ve gramajda üretilirler. Sıkı yapıda bir kumaş türü olduğu için tercih edilen dokuma makineleri ağır çalışma şartlarına uygun olmalıdır.

Denim Kumaş Üretimindeki Terbiye İşlemleri

Üretilen ham kumaşların satışa hazır hale getirilmesi için birtakım terbiye işlemleri uygulanmaktadır. Klasik bir denim kumaş terbiyesi, herhangi bir dokuma kumaş terbiyesinden farksızdır. Sırasıyla fırçalama, yakma, yıkama, apre, kurutma ve sanforizasyon işlemlerinden geçirilir. Fırçalama işleminde kumaş, silindir şeklindeki fırçaların arasından geçmektedir. Bu sırada kumaş üzerindeki toz, uçuntu, yabancı madde ve iplikler hava emişi ile emilerek temizlenmektedir. Daha sonra fırçalama sonrası havaya kaldırılan kumaş yüzeyindeki tüyler yakma makinesinde kullanılan alev altından hızlı bir şekilde geçirilerek yüzeydeki lifler uzaklaştırılmaktadır. Böylelikle denim kumaşa pürüzsüz ve parlak bir görünüm veren ön terbiye işlemleri tamamlanmış olur.

Kumaş, bu işlemden bir su teknesinden geçirilerek yıkanmaktadır. Yakma işleminden sonra isteğe bağlı olarak merserizasyon, ağartma gibi ön terbiye işlemlerinin uygulanmasına da devam edilebilmektedir. Daha sonra kumaşlar, önünde apre teknesi de bulunan ramözlere alınır. Ramöz makinesinde ilk olarak kumaşlara istenen özelliklere göre apre teknesinde yumuşaklık, dolgunluk, su geçirmezlik, reçine kaplama vb. özellikleri sağlayan maddeler verilebilmektedir. Baskı silindirleri ile kumaş üzerindeki fazla apre uzaklaştırıldıktan sonra ramöz makinesinin girişinde bulunan mahlo tertibatı ile kumaş atkılarındaki eğrilikler gergi silindirlerinin sağa sola hareketleriyle düzeltilmektedir. Denim kumaşı dikildiğinde kotun paça kısımları yıkamadan sonra dönme olmaması için bu şekilde atkı eğimi ayarlanmış olur. Kumaş dokusu dimi yapıda olduğundan bu işlem önemli bir işlemdir ve eğer eğim düzgün verilemezse paça dönmesi hatası oluşabilmektedir. Mahlo tertibatından sonra kumaş makinenin kurutma tamburlarının bulunduğu bölüme gelir. Kurutma esnasında tambur silindirinin içinden dışarıya buhar verilir. Verilen bu buhar kumaşın içinden geçmektedir. Burada amaç ise kumaşta istenilen nem miktarını ayarlamaktır. Eğer makine girişinde kumaş iğneli zincir sistemi ile taşınıyorsa avans yani ön besleme verilmesiyle boydan çekmezlik de olumlu olarak etkilenebilmektedir.

Ramöz, kumaşların hem kurutulup hem de en-boy boyutsal stabilitesinin sağlandığı önemli bir terbiye makinesidir. Ramöz makinesinden sonra kumaşlar çekmezlik kazandırmak amacıyla sanforizasyon işlemine alınır. Sanfor makinesinde, kumaşta daha önce bulunan gerilimler ve lif özelliği nedeniyle ileriki aşamalarda uğrayacağı çekme maksimum şekilde alınır. Böylelikle kumaş birçok yıkama sonrasında alacağı boyuta sokulmuş olur. Esasında sanforlamada işleminde mekanik yolla atkı ipliklerini birbirine yaklaştırılmaktadır. Makine girişinde, kumaş açıcı silindirden geçirilerek makinaya katlı ve kırışık girmesi önlenir. Kumaş kalitesine göre su veya buhar püskürtülerek kumaşın nemlenmesi, kırıkların yumuşaması ve enden çekme sağlanır. Paça dönmesi ayar silindiri yardımıyla kumaşa istenen paça dönmesi verilmekte ve atkı eğimleri düzeltilmektedir. Kumaş ısıtılmış çelik silindir ile kauçuk bant arasındaki yüzeyden geçirilerek belirli bir ısı ve basınçta çözgü yönünde de çekmezlik verilir. Daha sonra keçeli silindir yardımıyla kumaş kurutulur, kumaşa ütüleme etkisi yapılır ve verilen çekmezliğin sabit hale getirilmesi sağlanır. Keçeden sonra kumaş soğutma tamburlarından geçerek doka sarılır.

Mamul Denim Kumaşa Uygulanan Bitim İşlemleri Mamul hale getirilmiş kumaşların günümüzde artık bu halleriyle kullanımı çok düşük oranlardadır. Sadece iş kıyafeti gibi dayanıklı ve sert bir yapıda kumaş istendiğinde bu şekilde giysi haline dönüştürülebilmektedirler. Denim ürünlere farklılık kazandırmak, kumaştaki sert tutumu gidermek amacıyla, konfeksiyonu ve dikiş işlemleri tamamlanıp giysi haline getirildikten sonra veya mamul kumaş halinde kuru ve yaş bitim işlemlerinden geçirilmeye başlanmışlardır.

Kuru olarak uygulanan bitim işlemleri genellikle mekanik yollarla uygulanan çeşitli aşındırma yöntemleri iken, yaş halde uygulanan bitim işlemleri çeşitli kimyasallar kullanılarak uygulanan ve değişik efektler kazandıran işlemleridir. Kuru olarak uygulanan işlemler; zımparalama (scraping), kumlama (sandblasting), yıpratma-eskitme (manuel damage), kılçıklama (tagging), lazer ile yakma (laser), reçine (resin), şekil ütüsü ve pres ütü (ironing-creases and flat press), baskı (print) olarak sıralanabilir.

Yaş olarak uygulanan işlemler; haşıl sökme–ön yıkama (desizing), taşlama (stonewash), enzim yıkama (enzyme wash), ağartma (bleaching), boyama (tinting – overdyeing), yumuşatma (softening), durulama (rinse), plastik topla yıkama (rubber balls) şeklinde sıralanabilir.

Verilen örnekleri çoğaltmak mümkündür. Bu işlemler kombine olarak da kullanılabilmektedirler.

Bu işlemler içerisinde yaygın olarak kullanılan enzim ve taş yıkama işlemleri öne çıkmaktadır. Enzim ve taş yıkama gibi işlemlerden önce ise çözgü iplikleri üzerinde kaygan bir film tabakası oluşturan haşıl maddelerinin uzaklaştırılması gerekmektedir. Sürtünmeyi azaltırken mukavemete de katkıda bulunan haşıl maddeleri dokumada verimi artırmaktadır. Ancak oluşan film tabakası yıkama işlemleri açısından problem oluşturabilmektedir. Bu nedenle uzaklaştırılması gerekmektedir. Yaklaşık 20 dakika süren işlem kumaşın kendi rengini bozmayan, ıslatıcı esaslı veya yumuşatıcı kimyasallar kullanılarak yapılan bir işlemdir. İşlemin nasıl uygulanacağını kullanılan haşıl malzemesinin yapısı belirler. Genellikle suda çözünebilir haşıl maddesi kullanımında ıslatıcı ilave edilerek yıkanır. Suda çözünmeyen haşıl maddelerinde ise önce enzimler ile haşıl suda çözünür hale getirilmektedir.

Taş Yıkama

Taş yıkama, indigo boyarmaddesinin düşük sürtme haslığı özelliğinden yararlanılarak, kumaşların sulu ortamda ponza taşı adı verilen doğal taşlarla 30 dakikadan 1,5 saate kadar değişen sürelerde endüstriyel yıkama makinelerinde işleme tabi tutulmasıdır. Denim mamuller ponza taşlarıyla istenen renk elde edilene kadar yıkanır. Ponza taşının kumaş üzerinde aşındırıcı ve boyanın tekrar kumaşa yapışmasını engelleyici etkisi vardır. Bu yıkama sonunda kumaş eskimiş ve kullanılmış havası alır. Ayrıca kazanılan efektler özellikle büzüşen noktalar ve dikiş yerleri üzerinde daha etkindir. Taşlama ile beraber denim ürünlerin tutumları da daha yumuşak hale gelir. Denim ürünlerin renkleri işlem süresi ile beraber değişirken, süre arttıkça renk de açılmaktadır. Ancak taş kullanımı; makinelerin aşırı bir hızla yıpranması, drenaj hatlarında tıkanıklıklar, yıkanan ürünlerin aşırı yıpranması ve kırık izlerinin ortaya çıkması, taşların depolanması için yeni alanlara ihtiyaç duyulması, atık suyun temizlenmesi ve bitmiş pantolondan tozun çıkartılması için oldukça fazla işçiliğe gerek duyulması gibi sorunlara yol açabilmektedir.

Enzim Yıkama

Denim yıkamalarda en çok kullanılan enzimler amilaz, laktaz ve selülaz enzimleridir. Amilaz enzimleri haşıl sökme amaçlı kullanılırken, lakkaz ve selülaz enzimleri denim kumaşların rengini açmak ve değişik bir görünüm kazandırmak için ponza taşı yerine kullanılmaktadır. Ancak lakkaz enzimlerin geri boyama problemleri nedeniyle çoğunlukla selülaz enzimleri kullanılır. Esasında selülaz ile enzimatik işlemlerin büyük bir çoğunluğu selülozik liflerdeki ağır kimyasal maddeleri uzaklaştırmak veya yeni bitim efektleri elde etmek amacıyla kullanılmaktadır. Piyasada iki tür selülaz enzimi vardır. Bunlar asidik selülaz ve nötral selülazdır. Kumaş yüzeyinden dışarı çıkan lif uçlarını uzaklaştırma işlemine biyoparlatma, asidik selülazlar ile gerçekleştirilir. Biyoparlatma işlemi sonrasında mamul yüzeyinde sağlanan etkiler; boncuklanma eğiliminde azalma, mamul yüzeyinde minimum tüylenme, yumuşak bir tutum ve dökümlülük şeklindedir.

Denim ürünlere yüzey efektinin ve yeni bitim efekti kazandırmak amacıyla da nötral selülaz enzimleri kullanılmaktadır. Denim sektöründe daha az geri boyama ve daha az mukavemet kaybı nedeniyle nötral enzimler tercih edilmektedir. PH’ karşı daha duyarlı olduğu için daha güvenli bir yıkama gerçekleştirilmiş olur. Asidik selülazlar daha agresif yapıda oldukları için yırtılma mukavemetini olumsuz etkilemektedirler. Enzim yıkamanın amacı istenen renk efektinin elde edildiği ancak daha az yıpranmış giysi elde etmektir. Böylece denim mamulün ömrü taş ile yıkamaya göre daha uzun olabilmektedir. Enzim yıkama metoduyla, uzun bir geçmişi olan denim taşlamada ponza taşı kullanımı miktarı azalmıştır. Günümüzde taşlama efekti elde etmek üç şekilde gerçekleştirilmektedir. Birinci klasik şekilde ponza taşları ile yıkamadır. İkincisi, sadece nötral selülaz enzimleri ile yıkamadır. Üçüncüsü ile ponza taşı ve enzimlerin birlikte kullanıldığı yıkama şeklidir. İstenen aşındırma efekti eldesi; makine cinsi, flotte oranı, kumaş miktarı, taş miktarı ve enzim miktarı ayarlanarak yapılabilir. İşlem süresi daha fazla selülaz enzimi kullanmayla düşürülebili

EMNİYETLİ VE DOĞRU EL ALETİ KULLANIM KURALLARI

1-Anahtarın ölçüsünün somun/cıvata ölçüsüyle uygun olduğundan emin olunuz.

2-Tornavidaları, keski veya levye yerine kullanmayınız.

3-Tornavidanın ölçüsü ve tipi ile vidanın ölçü ve tipinin birbirine uygun olduğundan emin olunuz.

4-Kontrol kalemini amacına uygun olarak kullanınız, genel amaçlı tornavida olarak kullanmayınız.

5-Özellikle pense-yan keski- T Allen gibi ürünleri çekiç niyetine kullanmayınız, sap ve çene kısımlarına vurmayınız.

6-Sert çelik telleri pense ya da ince makaslarla kesmeyiniz.

7-Çekici , kendi sertliğinden daha sert malzemelerde kullanmayınız ve çekicin köşe kısımları ile çalışmayınız.

8-Hiçbir el aletine, daha fazla kuvvet elde etmek için uzatma kol takmayınız.

9-Özellikle kurbağacık anahtarlarda ve boru anahtarlarında anahtarın döndürme yönüne dikkat ediniz. Bu tarz ürünlerde hareketli çeneye yük bindirilmemesi gerekmektedir.

10-Dişleri aşınmış boru anahtarlarını kullanmayınız.

11-Malzemenin çapına uygun bir boru anahtarı kullanınız.

12-Lokma anahtarları havalı tabanca ile kullanmayınız. Havalı tabancalar için özel üretilen lokmaları tercih ediniz.

13-Segman penslerinin uç kısımlarının yıpranmamasına özen gösteriniz.

14-El aletlerini mutlaka amacına uygun olarak kullanınız.

15-El aletlerine kimyasal işlemler, bileme ve kaynak işlemleri uygulamayınız. Aletlerin şeklinde değişiklik yapmayınız.

16-Yıpranmış ve hatalı el aletlerini kullanmayınız.

17-Tekerlekli tamir dolaplarını bir yerden bir yere taşırken mutlaka çekmecelerinin kapalı ve dolabın kilitli olduğundan emin olunuz.

18-Çalışma esnasında, tekerlekli tamir dolaplarının tüm çekmecelerinin aynı anda açık olmamasına dikkat ediniz. Aksi takdirde dolabın denge dağılımı bozulacak ve devrilmesi söz konusu olabilecektir.

19-El aletlerini kullandıktan sonra mutlaka temizliğini ve bakımını yaparak muhafaza ediniz.

20-Mutlaka çalışma şartlarınıza uygun kişisel koruma teçhizatı kullanınız.

EL ALETLERİNİN KULLANILMASINDA UYULMASI GEREKENLER

1. Kullanacağınız el aletinin yapacağınız işe uygun olmasına dikkat edin.

2. El aletlerinin; eğer sapı varsa bunun budaksız bir ağaçtan olmasını, kenarlarının yuvarlatılmış, kıymıksız, düzgün ve uygun boyutta olmasına dikkat edin.

3. El aletlerinin sapları gevşemiş ise, kullanmadan önce bunları sıkıştırın.

4. Somun sıkma veya gevşetme için uygun anahtar kullanın. Pense ve benzeri aletler kullanmayın.

5. Normal kollu anahtarları ucuna boru geçirerek veya benzerlerini takarak uzatmayın.

6. Anahtarları çekiç olarak kullanmayın.

7. Üzerinde çalışılan işi emniyetli şekilde tablaya bağlayın.

8. El aletlerini ceplerde taşımayın, bir alet çantası kullanın.

9. Herhangi bir aletin üstüne fazla basınç veya kuvvet tatbik etmeyin.

10. El aletleri ile çalışırken, gerekli hallerde gözlük, önlük, eldiven gibi koruyucu malzeme kullanın.

11. Kesici ucu yüksek hızla dönen taşınabilir aletleri kullanırken parmağınızı, elinizi, elbisenizi kaptırmamaya dikkat edin.

12. Baş üstü yüksekliğinden düşmelere karşı gerekli tedbirler alınmadan, aletleri elden bırakmayın.

13. Elektrikli, hidrolik, pnömatik ve tüm diğer el aletlerinin kullanılması sırasında özel talimata uyun.

14. Baltalar, keserler, satırlar gibi el aletlerini, daima keskin olarak bulundurun, bunların sapları alete sıkı ve sağlam duracak şekilde geçirildiğinden emin olun ve aşınmalarda uygun kılıf, askı ve muhafaza içinde bulundurun.

15. Kalemler, keskiler(saplı keskiler), zımbalar ve benzeri aletlerde, kalem uçları, keski ağızları ve zımba burunları, yapılacak işe uygun biçimde ve daima keskin olacak ve bunlar kullanılırken, uygun siperler, paravanlar veya benzeri koruyucular bulundurun.

16. Kaldıraçlar ve benzeri aletleri kullanmadığınız zamanlar, yere veya tezgâh üzerine dayalı ve dik olarak bırakmayın, yatık olarak bırakın.

17. Eğe ve törpülerin metal bileziği bulunan sağlam sapları veya başka çeşit bir tutacakları olmalı. Bu aletleri sapsız olarak kullanmayın.

18. Eğe ve törpüleri, sandık açma, çivi sökme veya sert bir cisme vurma işlerinde kullanmayın, bunlara çekiç ve benzeri aletle vurmayın eski eğelerden keski, kalem ve zımba gibi aletler yapmayın.

19. Bıçakların sapları üzerine, gerektiğinde elyaf, deri veya paslanmaz çelikten yapılmış kabza muhafazaları yapın, parmak kavramları veya kalkan koyun.

20. Kauçuğun kesilmesinde kullanılan bıçakların uçlarını, uygun şekilde yuvarlatın. 21. Krikoları, yük kaldırılırken yere sağlam bir şekilde ve dik olarak koyun. Yükler istenilen yüksekliğe kaldırıldıktan sonra, krikolar dayanıklı ve uygun takozlarla beslenmedikçe bu yüklerin altında veya üstünde çalışmayın ve yüklerin kriko ile indirilmesinde gerekli tedbirleri alın.

22. Penseler, tel makasları ve kıskaçları ile gergin tel, yay ve benzeri teller kesilirken, telin kesilen uçlarından birini uygun şekilde tespit edin.

23. Kıvılcımın tehlikeli olacağı yerlerde kullanılacak el aletleri, kıvılcım çıkartılmayacak malzemeden yapılmalı. Bu nitelikte olmayan aletleri, bu yerlerde kullanmayın.

24. Çekiç, balyoz, kalem, keski, zımba ve benzeri aletler, standartlarına uygun şekilde ve kaliteli çelikten yapılmalı. Bunların bozulan veya çapaklanan başlarını, taşlama veya eğeleme suretiyle düzeltin.

25. El aletlerinin su verme veya bilenmesi ile basım ve onarım işleri, kalifiye işçiler tarafından yapılmalı. Bunların sivri veya keskin uçlarını, kullanılmadıkları zaman uygun şekilde koruyun.

26. El aletlerini, yerlerde, merdivenlerde, geçitlerde veya işçilerin geçit olarak faydalanabileceği herhangi bir yer üzerinde ortada bulundurmayın ve bunlar için uygun dolap, askı tablosu veya en az 2 santimetre yükseklikte etekliği bulunan raflar yapın.

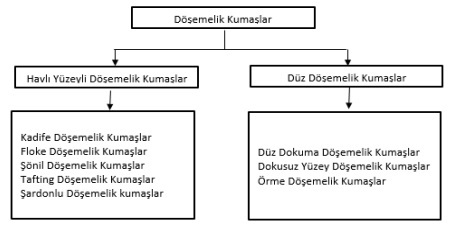

Döşemelik kumaşlar, tekstil sektöründe yer alan tüm ürün gruplarında olduğu gibi müşteri istek/talepleri ile moda akımına bağlı olarak zamanla değişmiş ve gelişmiştir.

Bu nedenle, zaman içerisinde fantezi iplik kullanımı yaygınlaşmış ve bu iplik grubundan, dokunduğunda kadifeye benzer bir görünüme sahip olması ve ekonomik olarak üretilmesi gibi birçok farklı nedenden ötürü şönil iplikler döşemelik kumaş üretiminde önemli bir paya sahip olmuştur.

Döşemelik kumaşlar; kullanım yeri göz önüne alındığında dökümlülüğü düşük, kalınlığı diğer tekstil mamullerine oranla fazla ve gramajı daha yüksek ve yüksek haslık değerlerine sahip olan tekstil mamülleridir.

Tüm tekstil mamüllerinde olduğu gibi döşemelik kumaşlarda da maruz kaldığı dış etkiye karşı mümkün olduğunca ilk halini koruması beklenmektedir. Bu nedenle; döşemelik kumaşların yüksek aşınma dayanımına sahip olması ve buna bağlı olarak yıkanan veya silinen kısımlarda renk değişimlerinin olmaması (yüksek sürtünme haslığı değerine sahip olması) istenmektedir.

Tüm bunların yanı sıra döşemelik kumaşlar mobilya sektöründe kullanıldığından, kolay şekil alması ve formunu koruması gerektiği için düşük döküm yani tok tutuma sahip olması istenmektedir.

Döşemelik kumaşlar mobilya ve otomotiv sektöründe yaygın olarak kullanılmaktadır.

Aşınma dayanımının yüksek olmasının yanında döşemelik kumaşların lekelenme dayanımının yüksek olması ve kolay bakım özelliği taşıması istenmektedir. Döşemelik kumaşların kullanımı sırasında lekelenme genellikle su ile olmaktadır. Bu nedenle döşemelik kumaşlarda hidrofob lifler kullanılarak kumaş üretimi ve farklı apre teknikleri ile hidrofob yüzeyler oluşturularak (su, kir, yağ iticilik apreleri) lekelenme dayanımı arttırılmaktadır.

Döşemelik sektöründe kullanılan kumaşların aşınma dayanımının yüksek olması istenmektedir. Kumaşların aşınma dayanımını etkileyen faktörlerden biri de üretimde kullanılan ipliğin özelliğidir.

Döşemelik kumaşların dokunabilirlik sınırının da dikkate alınarak belirli çözgü ve atkı sıklığında dokunması gerekmektedir. Düşük atkı ve çözgü sıklığı kumaşın dikiş kayma dayanımının olumsuz yönde etkileyeceğinden, atkı ve çözgü sıklığı değerlerinin döşemelik kumaşlarda yüksek olması gereklidir ki bu sıklık değeri de iplik numarası,cinsi,ipliğin bükümü v.b özelliklerle alakalıdır.

Döşemelik kumaşlar TS 11818 EN 14465 numaralı standartta 7 grupta sınıflandırılmıştır;

1- Düz Dokulu Kumaş: Birbiri ile 90° açı ile kesişen atkı ve çözgü iplikleri ile dokuma makinelerinde, çerçevelerin farklı hareketleri vasıtasıyla farklı desenlerde üretilen kumaşlar düz dokulu kumaş olarak adlandırılmaktadır.

2-Örme Kumaş: Yuvarlak veya düz örme makineleri yardımı ile çağlıktan beslenen ipliklerin, ilmek yapısı oluşturarak birbiri ile bağlantı yapması suretiyle elde edilir.

3-Havlı Kumaş: Düz dokulu kumaşta mevcut olan atkı ve çözgü zemin ipliklerinin yanı sıra bünyesinde hav iplik adı verilen üçüncü bir iplik bulunduran kumaşlar havlı kumaş olarak adlandırılmaktadır. Havlı kumaşlar özel 3 iplikli dokuma makinelerinde üretilebildikleri gibi, şönil iplik gibi iplik yapısında havlı yapı bulunduran iplikler ile klasik dokuma makinelerinde de üretilebilmektedir.

4-Dokusuz Kumaş: Bilinen iplik üretim metotları ile iplik yapısına dahil edilemeyecek kadar kısa ve ince liflerin, mekanik, ısıl veya kimyasal yöntemleri ile birbirine bağlanması ile üretilen tekstil yüzeyleri dokusuz kumaş/yüzey olarak adlandırılmaktadır.

5-Tafting Kumaş: Tülbent halinde beslenen yüzeye iğne yardımıyla havlı bir yüzey kazandırılarak oluşturulan tekstil mamulleridir. Tafting yüzeylerin görünümü çimene benzetilmektedir. Tafting kumaşlar velur ve bukle yüzey olmak üzere 2’ ye ayrılmaktadır.

6-Floke Kumaş: Flok iplik ile dokuma veya örme tekniği kullanılarak oluşturulan tekstil yüzeylerine floke kumaş denir. Flok ipliklerin aşınma dayanımı özellerinin şönil ipliğin aşınma dayanımı özelliklerinin daha iyi olduğu bilinmektedir. Flok iplik ile oluşturulan tekstil yüzeyleri yaygın olarak otomotiv ve koltuk döşemelerinde kullanılmaktadır.

7-Şardonlu Kumaş: Şardonlu kumaşlar düz olarak dokunmuş tekstil mamullerinin mekanik bitim işlemi olan şardonlama işlemine tabi tutularak elde edilen tekstil yüzeylerdir. Şardonlama işlemi ile kumaş yüzeyine lifler çekilerek havlı bir tabaka oluşturulmaktadır. Şardonlama işlemi; kumaşın bir silindir üzerinde iğneler bulunan döner tabaka ile temas etmesi ve iğnelerin kumaş yapısında bulunan lifleri kumaş yüzeyine çıkarması ile gerçekleşmektedir.

Döşemelik kumaşlar; klasik ve modern dokuma makineleri ile kadife dokuma makinelerinde üretilmektedir. Kadife kumaşlar klasik 2 iplikli dokumadan faklı olarak 3 iplik ile üretilmektedir. Bu ipliklerden ikisi klasik dokumada olduğu gibi atkı ve çözgü iplikleri diğer üçüncü iplik ise kadife kumaşın havlı yapısını oluşturan hav ipliğidir.

Kadife kumaşlar; hav ipliğinin atkı ipliği yönünde kumaşla bağlantı kurması ile oluşturulan atkı kadifeler ve hav ipliğinin çözgü yönünde kumaşla bağlanması ile oluşturulan çözgü kadifeler olmak üzere üretim tekniği açısından 2 ana başlıkta sınıflandırılabilir.

Kadife kumaşlar, jakarlı kadife dokuma makineleri ve farklı renkte hav iplikleri kullanılarak da gerçekleştirilmektedir.

Şönil iplikten üretilen döşemelik kumaşlar ise; şönil ipliğin havlı yapısından kaynaklanan görünümü nedeniyle yalancı kadife olarak adlandırılmaktadır.

Şönil iplikten üretilen döşemelik kumaşlar kadife kumaşlarda olduğu gibi ekstra bir hav ipliği kullanmak yerine; atkı ipliği olarak kullanılan şönil ipliğin kumaş yapısına dahil edilmesi ile üretilmektedir. Şönil ipliğin çözgü ipliği olarak kullanımı elverişli olmadığından kadife kumaş da olduğu gibi hav iplikleri çözgü yönünde yerleştirilememektedir. Şönil ipliklerin dokunmasında en çok tercih edilen dokuma makineleri; mekikçikli ve kancalı makinelerdir. Bu iki makine tipinden en çok tercih edileni ise kancalı dokuma makineleridir . Şönil ipliklerin dokunması yardımcı bir atkı ipliği ile beraber yapılmaktadır. Genellikle döşemelik sektöründe tercih edilen şönil ipliklerin hammaddesi; pamuk, polyester, akrilik, viskon, polipropilen ve bu hammaddelerin karışımlardır.

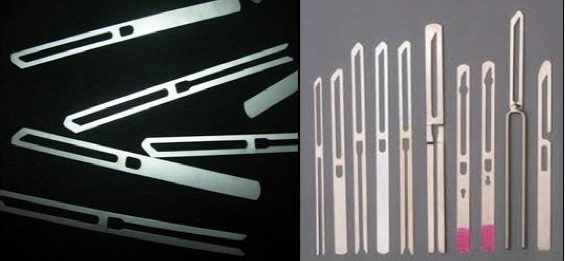

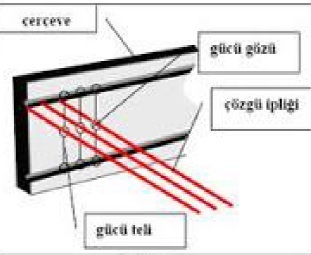

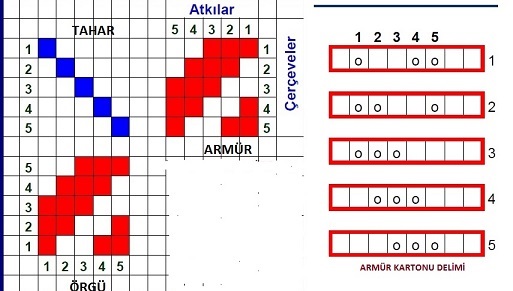

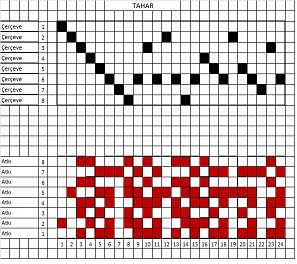

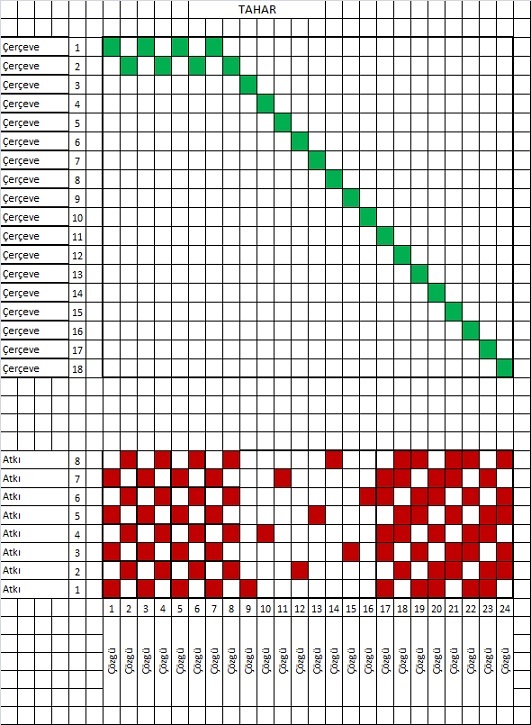

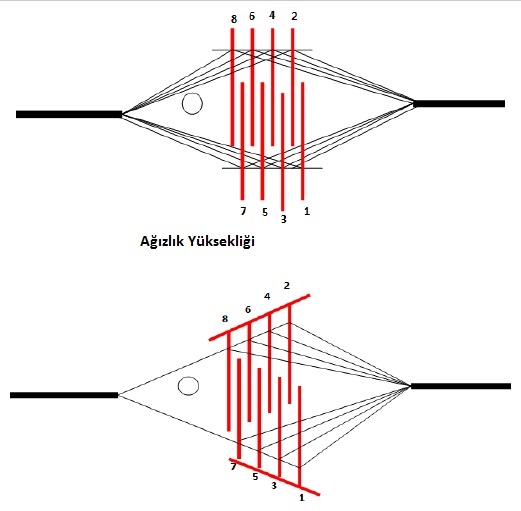

Tahar makineleri, aynı anda lamellere, gücülere ve tarağa tahar yapabilen makinelerdir.

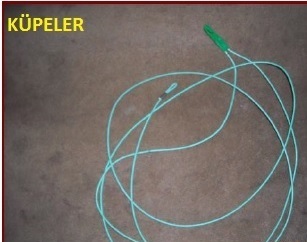

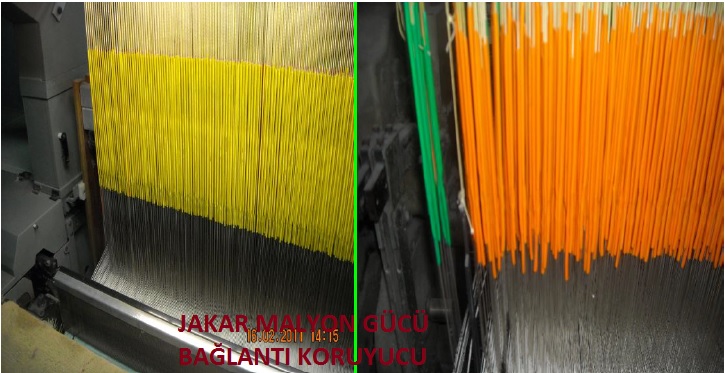

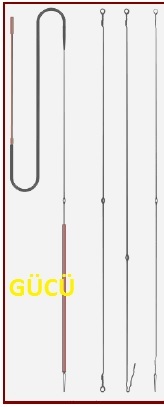

Gücü bölümü: Dokuma tezgâhının üzerinde veya ayrı bir yerde çözgü levendindeki çözgü ipliklerinin gücülerden tahar raporuna uygun şekilde geçirilmesi işlemine gücü taharı denir.

Bu işlem tahar raporu değişmeyecek kumaş tiplerinde çözgü bitmeden diğer çözgünün iplikleri tek tek bağlandığı için yapılmaz. Tahar raporu değişecekse genellikle dokuma tezgâhında ayrı bir yerde çözgü iplikleri taharlanır. Burada önemli olan tahar planında belirtilen sıraya çok dikkatli bir şekilde bağlı kalarak taharı yapmaktır. Aksi halde bir sıra atlaması örgü yapısını bozacağından telafisi çok zor olan kumaş hatasına neden olur. Dokuma dairelerinde taharlamadan amaç öncelikle tahar planına göre çözgü ipliklerinin gücülerden tek tek geçirilmesidir. Bu işlem dokunacak olan kumaşın örgüsüne göre çıkarılan tahar planına göre yapılır.

Gücüler iki magazin yolunda grup halinde sıralanır. Gücüler konveyör bant üzerine nakledildikten sonra ayırma tertibatı gücüleri birer birer ayırır. Bu daha sonra gücüleri taharlama pozisyonuna getirir. Taharlamadan önce tarak ve gücü optik merkezleme ile ortalanırlar. Taharlanmış gücüler duruma göre istenen gücü çerçevesine veya gücü taşıma çubuğuna alınır. İticiler gücüleri çerçeveye veya gücü taşıma çubuklarına doğru tahar raporuna göre iter.

İplik bölümü: Çerçeve üzerinde gergin halde bulunan çözgü tabakasından iplikler bir ayırma ünitesi kullanılarak birer birer ayrılır ve tahar kancasına sunulur. Bu kanca taraktan, gücüden ve lamel gözünden geçerek ipliği aldıktan sonra geri döner. Lamelden, gücüden ve taraktan geçerek taharlama yaptıktan sonra iplik kancadan dışarı bırakılır ve emici meme tarafından tutulur, iplik sensörü ipliğin doğru olarak taharlanıp taharlanmadığı kontrolünü yapar.

Lamel bölümü: Çözgü dokuma makinesine bağlandıktan sonra çözgü ipliklerinin dokuma işlemi sırasında kopuşlarının tek tek kontrolü amacıyla lamel dizme işlemi yapılır. Lameller, çözgü hazırlama veya dokuma sırasında her çözgü teline bir adet asılmış olan tel veya madeni dar ve kısa çözgü elemanıdır. Lamel tertibatının iyi görev yapabilmesi için çözgü gerilimi iyi ayarlanmış olmalıdır. Lamellerin açık veya kapalı tipleri vardır. Kapalı lameller daha çok otomatik tahar makinesiyle taharlanan çözgülerde kullanılır. Açık lameller, çözgü dokuma makinesine yerleştirildikten sonra dizilir. Lameller 4–12 sıra halinde yan yana dizilirler. İşletmelerde en çok kullanılan 4–6–8 sıralı lamellerdir. Bunun üzerindeki sıra sayıları ipek dokumacılığında kullanılır. Eğer bir çözgü ipliği koparsa buna takılı olan lamel aşağıya lamel çubuklarının üzerine düşerek makineyi durdurur. Lameller aşağıya düştüklerinde lamel testeresi de denilen çubukların hareketini engelleyerek makinenin durmasını sağlamaktadır. Otomatik lamel dizme makineleri genellikle çözgü taharlandıktan sonra yani açık lameller için kullanılır. Çözgünün 1’e 1çapraza alınmış olması şartı vardır. Çeşitli lamel genişliklerine göre kolaylıkla değişebilen bataryalar vardır.

Lamel eksik olduğu veya iplik ayrılmadığı zaman otomatik olarak makine durur ve sinyal lambası hatanın olduğunu gösterir. Bu makineler saatte 8000 iplik üzerine lamel dizebilir. Lamel grubu lamel magazininde hazırlanır. Lamel ayırıcı, lamelleri ayırır ve bunlar daha sonra lamel çevirici ile tutulur ve taharlama pozisyonuna getirilir. İplikler taharlandıktan sonra lameller, lamel kızaklarına alınır. İstenilen lamel testeresine itilir ve dizilir.

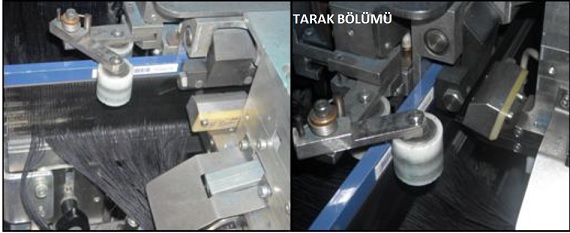

Tarak bölümü: Taraktan alma da tahar raporunda belirtilen bir dişten kaç çözgü ipliği geçeceğini gösteren işaretlere göre yapılır. Tarak, taharlama boyunca tarağı nakleden tarak taşıma birimi üzerine monte edilir. Optik tarak izleme ve kontrol, tarak inceliğine ve istenilen diş adedine göre tarak taharını kontrol eder. Tarak bıçağı dişler arasından girer, dişleri oldukça geniş açar ve böylece tahar kancasının ve ipliğin engellenmeden geçmesini sağlar

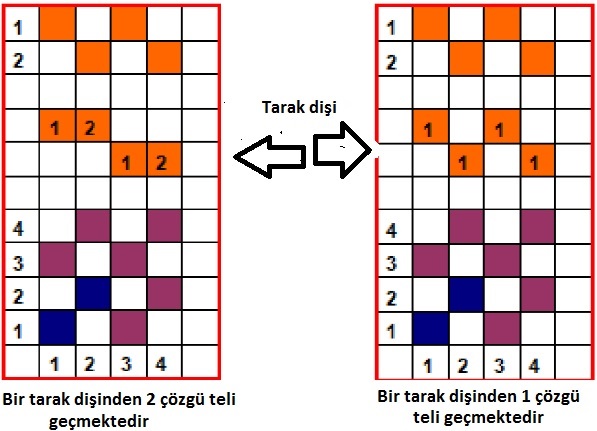

Gücülerden geçirilmiş çözgü ipliklerini, tahar planında belirtilen sayılarda tarak dişlerinden geçirme işlemidir. Her tarak dişinden geçirilen çözgü ipliği sayısı kumaş enine ve çözgü sıklığına bağlıdır. Tarak dişinden geçecek iplik sayısı ve tarak numarası yani taraktaki diş sıklığı çözgü sıklığına bağlı olarak seçilir. Bu işlem tek kişi tarafından küçük tığı benzeri aletle yapıldığı gibi otomatik veya yarı otomatik tahar makinelerinde de yapılmaktadır.

Kontrol kabini: Bu kabin, sistemin elektrik kontrolünü ve operasyon için gerekli bütün voltajı sağlayan merkezi güç kaynağını barındırır. Hiyerarşik yapıya sahip olan kontrol sistemi, işlemci modüller üzerinden motorlar ve aşamalı digitizerler ile irtibat kurar. Ayrıca dağıtım devreleri üzerinden de selonoid valflar ve sensörler ile irtibat sağlar.

Operatör konsolu: Tahar makinesi operatör konsolunda bulunan bir klavye ile kumanda edilir ve programlanır. Ekran, istenen bilgileri o ülkenin dilinde metin halinde ve kısmen grafik formunda gösterir. Makinenin durumu ve taharlama işleminin aşamaları her an görülebilir. Tahar raporunu ve parametrelerini programlama da operatör konsolu üzerinde gerçekleştirilir. Operatör konsolu, ayrıca makinenin çalışması ve bakım bilgisi hakkında istatistiksel veriler sağlar. Gerektiği takdirde makine acil stop düğmesi ile hemen durdurulabilir. Konsolun kapağının altına yerleştirilmiş bulunan ana bilgisayar ve disket sürücü mevcuttur.

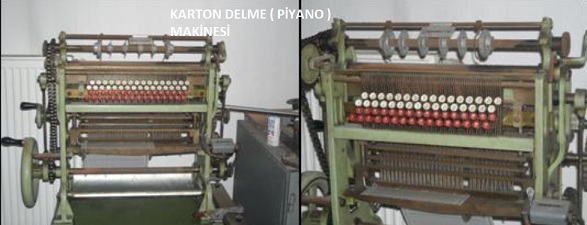

Tahar makineleri olarak işletmelerde klasik kartonlu tahar makineleri de kullanılmaktadır. Bu tip tahar makineleri için dokuma makinelerinde ağızlık açma sistemlerinde kullanılan armür kartonları bulunmaktadır. Bu kartonların görevi dokunacak olan kumaşın örgüsünün taharını sonsuz karton üzerine işleyerek tahar makinesinde, taharlama işlemi yapılırken hangi çerçevenin çözgü ipliğini üzerinde bulunduracağının tespitini gerçekleştirmektir.

Dokunacak olan kumaşın örgüsüne göre hazırlanacak tahar kartonunun mekanik tahar makinesinin karton yuvasına monte işlemi yapılır. Bu rapor doğrultusunda alınan hareketle iğneler yardımıyla uygun çerçeveye çözgü ipliği içinden geçirilmiş olan gücü ilave edilir. Mekanik tahar makinelerinde yapılacak tahar işleminde bilgisayar destekli bir çalışma yoktur. Genellikle işlemlerin çoğunluğu çalışan personel tarafından yürütülmektedir. Tahar makinesinin mekanik olması modern tahar makinelerine göre zaman kaybına neden olmaktadır.

Tahar Makinesinde Taharlama Yapma

Modern tahar makineleri lamellere, gücülere ve tarağa aynı anda tahar yapabilecek şekilde imal edilmektedirler. Çözgü, taharlama işlemi boyunca tahar nakil arabasında kalır. Kıskaçlar yardımıyla alttan ve üstten sabitlenir. İşlem tamamlandıktan sonra tahar arabası tezgâhın içine sürülür ve tahar makinesine bağlanır. Makine üzerinde taharlama işlemi boyunca tüm işlemlerin takip edildiği elektronik bir ekran mevcuttur. Makinede normal taharlama prensibi olarak her gücü gözünden bir çözgü teli geçirilmektedir. Ancak kenarlarda gücü gözünden farklı sayıda çözgü teli geçirilecekse işçi tarafından makineye bu talimat girilmelidir.

Çözgülerin lamel ve gücü gözlerinden geçirilmesi işlemi için esnek bir tığ kullanılır. İplikler, lameller ve gücüler teker teker tutucular tarafından alınır, işleme hazır duruma getirilir ve taharlaması yapılır. Tahar planları elektronik olarak transfer disketleri veya merkezi aktarma ağı tarafından makineye verilebilir. Bu bilgiler kontrol terminali tarafından planlanır ve muhafaza edilir. Taharlama işlemi tamamlandıktan sonra tahar makinesi sistemden ayrılır, çözgüler dokuma makinesine yerleştirilmek üzere tahar arabasında kalır.

Tahar işlemi tamamlandıktan sonra çözgü levendi, çerçeveler, tarak ve lameller tahar arabası tarafından taşınır ve dokuma makinesine yerleştirilir. Bu sistem dokuma makinelerinin sökülmesi ve taşınması amacıyla da kullanılabilmektedir.

Tahar Makinesinin Çalışması Sırasında Dikkat Edilecek Hususlar

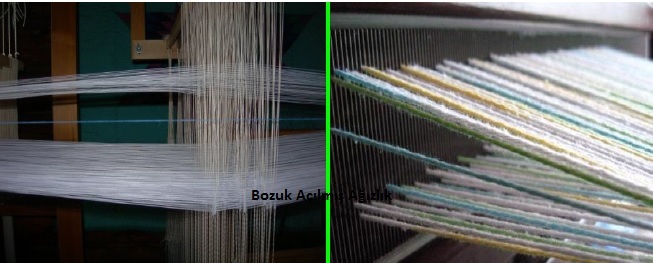

Tahar işlemi yapılırken çeşitli sebeplerden dolayı istenmeyen hatalar oluşabilmektedir. Bunlar çapraz hatası, lamel diziminde atlama hatası, gücü tahar hatası, tarak taharı hatası ve tarak izi gibi hatalardır. Bu hataların geneli el ile yapılan tahar işleminde karşımıza çıkmaktadır. Makine ile yapılan tahar işleminde bu hatalar göz önünde bulundurularak daha hassas çalışma sonucunda kaliteli ürün yapılabilmesi sağlanacaktır. Mekanik tahar makinelerinde tahar elemanının özellikle gücü ve tarak tahar işleminin yapımında sürekli gözlem yapması ve hataları anında çözmesi şarttır. Tam otomatik tahar makinesinde yapılacak belli başlı kontroller aşağıda sıralanmıştır:

1- İlik algı ayarı kontrolü,

2-Lamellerin kontrolü,

3-Gücü kontrolü,

4-Tahar iğnesinin kontrolü

5-Dokuma tarağının kontrolü,

6-Çözgü uçları tahar kontrolü,

7-Rapor tekrarları kontrolü

Tahar çözgü dairesinden gelen çözgü levendinin üzerindeki çözgü ipliklerinin belirli bir plan doğrultusunda (tahar planına göre) gücü gözlerinden ve dokuma tarağının dişlerinden geçirilmesi olarak tarif edilmektedir. Bu işlem el ile ya da makine ile yapılır.

El ile yapılan tahar işleminde hataların oranının yüksek olması ve işlemin daha fazla zaman alması işletmeleri gelişmiş

elektronik donanımlı makinelerin ve sistemlerin kullanılmasına sürüklemiştir. Otomasyona geçmemiş küçük dokuma işletmelerinde elle yapılan tahar işlemlerinde sıkça rastlanan hatalar şunlardır;

1-Çapraz hatası

2- Lamel dizim hatası

3- Gücü tahar hatası

4-Tarak tahar hatası

5- Tarak izi.

Tahar hataları genellikle gücü taharı haricinde fark edildiğinde kolayca düzeltilebilmektedir. Fakat işletmeler için maddi kaynakların ulaşılmasından daha önemli olan zaman kaybına sebep olmaktadır.

Tahar Yapmada Kullanılan Malzemeler

Tahar işleminde çözgü dairesinde alınan, üretilecek kumaşın özelliklerine uygun duruma getirilmiş çözgü leventleri üzerinde işlem yapılır. Tahar işleminde ve diğer hazırlık işlemlerinde bir önceki yapılan işlemin hatasızlığı üzerine devam edileceğinden taharda kullanılacak çözgü ipliğinin, çözgü dairesinden gerekli bilgilerin ve uyarıların belirtildiği şekli ile tahar dairesinde zarar verilmeden nakli sağlanmalıdır. El ile tahar yapma işleminde işlemin kolay ve rahat çalışılabilmesi için üzerinde tahar yapılan tahar sehpası, çerçeveler, gücüler, lameller, dokuma tarağı, tarak ve gücü tığı gibi yardımcı parçalar kullanılmaktadır.

El ile tahar yapma işlemi, iki işçi tarafından kontrollü şekilde yapılır. El ile yapılan tahar işleminde bütün çerçeveler tahar sehpasına asılır. Sehpanın arkasındaki tahar arkacı denilen işçi plana göre iplikleri sırasıyla tek tek sehpanın önünde duran tahar öncü denilen işçiye uzatır. Tahar öncü, gücü tığı ile tahar arkacının vermiş olduğu çözgü ipliklerini tek tek gücü gözünden geçirir. Gücü taharına birinci çerçevenin sol tarafından başlanır. Bu işlemde dikkat edilmesi gereken, tahar raporuna uygun şekilde hareket edilmesidir. İkinci işlem de gücülerden alınmış çözgü ipliklerinin dokuma tarağı dişlerinden geçirilmesidir.

Tahar Sehpası

Tahar işleminin üzerinde yapıldığı, metal aksamdan oluşan basit çalışma ortamı sağlayan sehpalardır. Tahar işleminin yapılması için öncü ve arkacı diye isimlendirilen iki elemanın çalışabildiği sistemdir

Çerçeveler

Dokuma makinelerinde ağızlığın açılmasında üzerinde bulunan gücülerin ve bu gücülerin gözlerinden geçirilen çözgü ipliklerinin istenilen aşağı yukarı hareketini (üretilecek kumaşın örgüsüne uygun) yapmasında kullanılan en önemli parçalardır. Dokunacak kumaşın örgü raporuna göre üzerinde bulunacak gücü sayısı değişmektedir. Çerçevelerin üzerine yüklenecek gücü sayısı çerçeve enine ve dokuma makinesinin tipine göre değişebilmektedir.

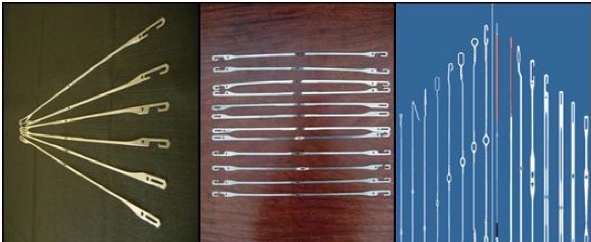

Gücüler

Çözgü ipliklerinin çerçevelere gruplar halinde takılı olarak bulunmasını sağlayan veya jakar sisteminde serbest olarak bulunan metal aksamlardır. Üstünde bulunan gücü gözü adı verilen delikten çözgü ipliklerinin geçirildiği metal tel ya da plakalardır. Çözgü ipliklerinin ağızlığı oluşturabilmesi için örgü hareketine göre aşağı yukarı yönlenmesi gerekmektedir. Bu hareketin çerçeveler aracılığı ile çözgüye ulaştırılmasını sağlayan ağızlığın oluşmasında önemi yüksek olan bir tahar elemanıdır.

Lameller

Lameller çözgü kontrol sisteminin bir parçasıdır. Lamel atma işlemi de taharcılar tarafından yapılır. Her bir çözgü teline bir adet olmak üzere tüm çözgülere lamel atılır. Lamel atma işlemi çözgüler makineye alınıp, bağlandıktan sonra yapılır. Çözgü ipliklerinin kopuşlarını kontrol etmek amacıyla mekanik veya elektrikli bir sistemle kombine çalışarak çözgü ipliği koptuğu anda dokuma makinesinin durdurulmasını sağlarlar. Lameller yapı olarak alt kısmı açık ya da kapalı olarak üretilirler. Testere adı verilen metal levhalar üzerinde görevlerini yerine getirirler. Altı açık olan tiplerin makineye takılması tahar işlemi bittikten sonra mümkündür. Kapalı tipler ise tahar işlemine başlanmadan çözgü ipliklerinin lamel gözlerinden geçirilmesi işleminden önce yapılmalıdır.

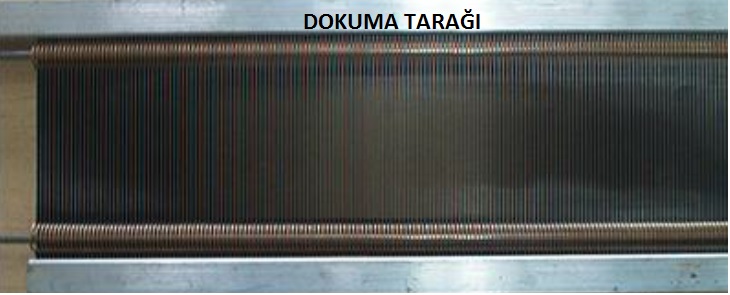

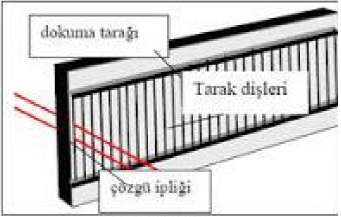

Dokuma Tarağı

Çözgü ipliklerinin dokunacak kumaşa düzgün ve homojen olarak dağılımını sağlayan dokuma makinesi parçasıdır. Kumaşın eninin, sıklığının ayarlanmasını sağlamaktadır. Çeşitli metal ve plastik maddelere uçlarından tutturulmuş ince metal plakalardan yapılırlar. İki metal plaka arasındaki boşluğa tarak dişi denir. Bu boşluğun 10 cm’deki adedi tarak numarası olarak ifade edilir. Tarakların sıklığa göre ayrımında tanımlanmasına yardımcı olur. Tarağın sıklığının artması üretilecek kumaşın sıklığının oranının büyük olması anlamına gelmektedir. Tarak, dokuma makinesi için değiştirilebilen sıklıklarda yapılan seyyar bir yardımcı parçasıdır. Tarak numarası seçilirken kumaşın eni, çözgü sıklığı, örgü raporu, çözgü renk raporu, çözgü ipliklerinin kalınlığı ve düğümlerinin oluşturduğu kalınlık dikkate alınarak yapılmalıdır.

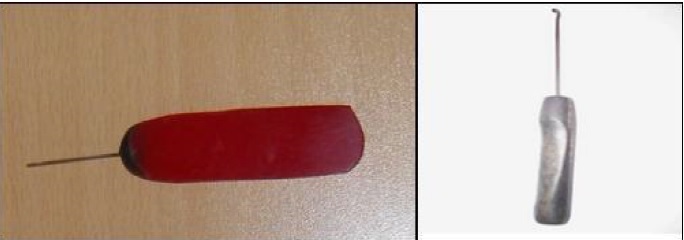

Tarak ve Gücü Tığı

Dokuma makinesinde üretim sırasında meydana gelebilecek kopuşlarda ve tahar işlemi yapılırken dokuma hazırlıkta çözgü ipliklerinin tarak ve gücülerden geçirilmesinde kullanılan metalden imal edilmiş yardımcı tahar elemanıdır. Tarak çekeceği ve gücü çekeceği olarak adlandırılırlar. Her bir tahar ve dokuma elamanın çalışma sırasında yanında bulundurması gereken el aletidirler.

El ile Lamel Dizimi

Çözgü ipliklerinin testereler adı verilen metal levhalar üzerine dizili lamellerin içinden geçirilme işlemidir. Lamellerin altı açık olanında çözgü ipliği lamelin deliğinden geçirilip testere üzerine uygun şekilde yuvasına bırakılır. Alt tarafı kapalı olan lameller ise önce testerelerden geçirilip çözgü ipliği, lameller testere üzerinde iken lamel gözünden geçirilir.

El ile Gücü Taharı Yapma

El ile gücü taharı yapılırken iki elemanın ortak çalışmasına gereksinim vardır. Görev dağılımında birinci eleman örgü raporuna göre gücü sıralamasına (çerçeveler dâhil) uyarak elindeki gücü tığını gücü gözünden geçirip ikinci elemanın vereceği çözgü ipliğini çekerek tamamladığı işlemdir. Yapılan işlem basit olmasına rağmen çok dikkat edilmesi gerekir. Yapılabilecek hataların tekrar çözümü zaman kaybına sebep olacaktır. Ayrıca telafi edilmemesi, dokunacak kumaşın görüntüsünün istenen örgü dışında bir yapıda üretilmesine yol açacaktır.

El ile Tarak Taharı Yapma

Çözgü ipliklerinin örgü raporuna göre açılan ağızlık içerisinden geçirilmesinden sonra kumaş sathına sıkıştırılmasını sağlayan tarak, tefe denilen mekanizma üzerinde yer almaktadır. Kullanılacak tarağın içerisinden geçirilecek olan çözgü ipliklerinin tek ya da daha fazla sayıda olması gerekli hesaplamalardan sonra dikkat edilmesi gereken önemli işlemlerin başında bulunmaktadır. Ayrıca tarağın toplam çözgü tel sayısının tek veya daha fazla sayıda içinden geçmesi pozisyonu düşünülerek yeterli kapasitede olması gerekmektedir. Tarak üzerinde tarak eninde fazlalık kalacaksa bu kısım tarağın tek tarafında bırakılmaz bu boşluk hesaplanarak her iki tarafa eşit oranda bırakılır. Çözgü iplikleri için tarak üzerindeki kullanılan ene faydalı tarak eni denilmektedir. Tarak için gerekli hesap işlemlerinden sonra tarak çekeceği kullanılarak çözgü iplikleri sol ya da sağ tarafından başlanarak tarak taharı gerçekleştirilir.

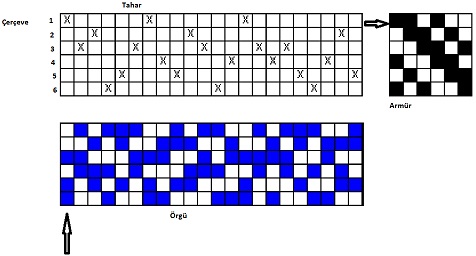

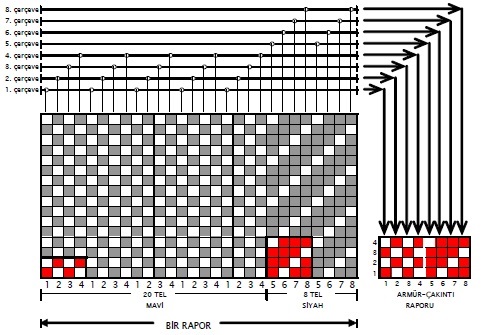

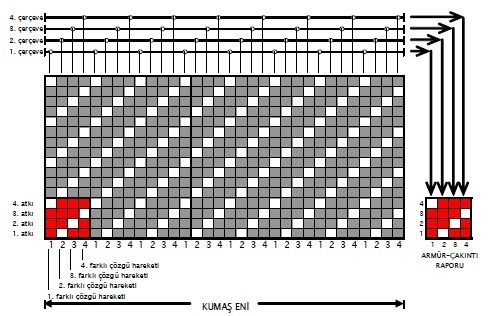

Dokumada çözgü ipliklerinin belirli kurallara göre çerçevelerdeki gücü gözlerinden ve tarak dişleri arasından geçirilmesi işlemine tahar denir. Tahar işleminin ilk aşaması gücü taharı, ikinci aşaması ise tarak taharıdır. Bu iki işlemin de bir plan sisteminde gösterilmesi gerekmektedir. Tahar planı, gücü ve tarak planını temsil etmektedir.

Tahar planı, bir örgünün en az kaç çerçeve ile dokunabileceğini ve hangi çözgünün hangi çerçevede yer alması gerektiğini gösterir. Desen kâğıdında örgünün üst ya da alt kısmında yer alır.

Tahar planı, dokunacak olan örgünün raporu esas alınarak çizilir. Tahar planı çiziminde temel kural örgü raporundaki aynı hareketi (aynı bağlantı şekli veya aynı çözgü ipliği hareketi ) yapan çözgülerin belirlenmesi ve bu çözgülerin aynı çerçeveye ait olduğunun belirtilmesidir.

Desen kağıdında dolu ile gösterilen noktalar çözgü ipliğinin atkı ipliğinin üstünden geçtiğini gösterir. Boş olan noktalar ise atkı ipliğinin çözgü ipliğinin altından geçtiğini gösterir.

Örneğin; bez ayağı örgüsünü oluşturan tek numaralı (1.3.5.7...) çözgü iplikleri aynı hareketi yani aynı bağlantıyı yaptığından aynı çerçevede toplanır. Benzer şekilde, çift numaralı (2.4.6.8...) çözgü iplikleri de grup oluşturarak ayrı bir çerçevede yer alır. Bez ayağı örgü raporunda iki farklı çözgü hareketi bulunduğundan bez ayağı örgüsü en az iki çerçeve ile dokunur. Bu durumda herhangi bir örgünün dokunabilmesi için gereken çerçeve sayısı, örgü raporunda bulunan farklı çözgü hareketi sayısına eşittir. Tahar planının desen kâğıdına çiziminde genellikle kullanılan yöntem tahar planının örgü raporunun üzerinde yer alması ve her çerçeve için bir satır ayrılmasıdır. Çözgü ipliğini gösteren sütun ile ait olduğu çerçeveyi gösteren satırın kesiştiği noktadaki karenin içi doldurulur. Aynı işlem örgü raporundaki tüm çözgüler için tekrarlanarak tahar planı çizilir.

Tahar planı çizilirken çerçevelerin numaralandırılması, dokuma makinesi veya numune dokuma tezgâhının çalıma şekline göre iki şekilde yapılabilir.

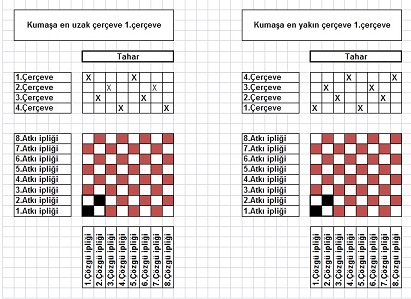

Numaralandırma kumaşa en uzak çerçeveden başlayarak numaralandırma yapıldığında desen kâğıdında, yukarıdan aşağı doğru her satır bir çerçeveyi temsil eder. Çözgü ipliğini gösteren sütun ile ait olduğu çerçeveyi gösteren satırın kesiştiği noktadaki karenin içi doldurulur.

Numaralandırma kumaşa en yakın çerçeveden başlayarak yapıldığında desen kâğıdında, aşağıdan yukarıya doğru her satır bir çerçeveyi temsil eder. Çözgü ipliğini gösteren sütun ile ait olduğu çerçeveyi gösteren satırın kesiştiği noktadaki karenin içi doldurulur.

Tahar planı oluştururken aynı hareketi yapan çözgüler, çerçeve üzerine düşen yükü azaltmak amacıyla birden fazla çerçeveye dağıtılabilir. Yani toplam çözgü ipliği sayısını kullanılacak çerçeve sayısına bölersek her çerçeve başına düşen çözgü ipliğini tespit etmiş oluruz. Bu durumda çerçeve sayısı örgü raporundaki çözgü sayısının katları olmalıdır. Örneğin, bez ayağı örgüsü 2 çerçeve yerine 4, 6, 8... çerçeve ile dokunabilir. Ancak farklı bağlantı şekilleri olan çözgüler, kesinlikle aynı çerçevede toplanamaz.

TARAK PLANI

Tarak planı tarağın bir diş boşluğundan kaç adet çözgü ipliği geçmesi gerektiğini gösterir. Tarak planı desen kâğıdında tahar planı ile örgü raporu arasıda yer alır. Tarak planında desen kâğıdının yatay yönde her bir karesi bir çözgü telini gösterir. Bir diş boşluğundan geçecek tel sayısı kadar karenin yan yana içi doldurulur. Yan yana bulunan iki diş boşluğunun karışmaması için örgü raporu boyunca iki satır kullanılır.

Yan yana iki adet kare dolu olarak gösterilmiş ise ; tarak taharı yapılırken her diş boşluğundan ikişer çözgü teli alınacaktır.

Bir adet kare dolu olarak gösterilmiş ise ; tarak taharı yapılırken her diş boşluğundan birer çözgü teli alınması gerektiği belirtilmiştir.

Diş boşluğundan geçen tel sayısı genellikle örgü raporuna uygun olarak seçilir. Örneğin; bez ayağı örgülü bir kumaş için bu sayı 2, 1/2 dimi örgülü kumaş için 3,5・li saten örgülü kuma için 5 olabilir. Bunun dışında çözgü sıklığı, istenen kumaş özelliği ve kullanılan iplik özelliği gibi kriterler de göz önünde bulundurulur. Örneğin; tül ve organze türü kumaşlarda çözgü ipliklerinin düzgün dağılımı için her diş boşluğundan birer tel alınması uygun olmaktadır. Bazı kumaşlarda, kumaş enince farklı bölgelerde farklı çözgü sıklıkları oluşturmak gerekebilir. Bu durumda tarak taharı yapılırken diş boşluğundan geçen tel sayısı sabit kalmaz. Sürekli tekrar eden bir tarak raporu oluşturacak şekilde değişiklik gösterir.

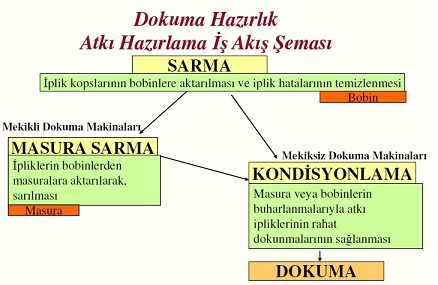

Atkı dokumacılıkta kumaşı oluşturan iki iplik sisteminden kumaşın enine doğru yerleşenleri tanımlar. Atkı iplikleri, çözgü iplikleriyle dik açılıdır.

Modern dokuma makinelerinde sistem farklıdır. Atkı ipliği ağızlığın içine mekikçik (projektil), rapier, havajet, sujet sistemleriyle atılır.Atkı atma miktarı bu yöntemlerle dakikada 600 atıma kadar ulşamıştır. Atkı bobinden silindir üzerine sağılır. Silindirden de darbesiz ve sabit hızla ağızlık içine alınır. Fren tertibatı dokuma makinesinin ritmine uygun olarak atkı ipliğini serbest bırakır veya frenler.

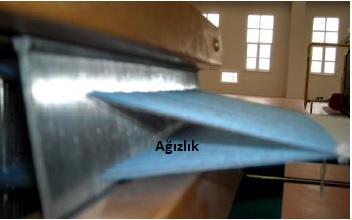

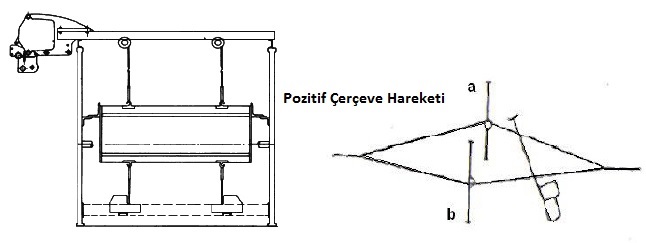

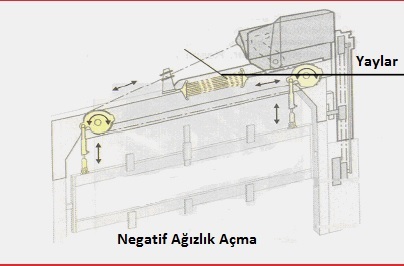

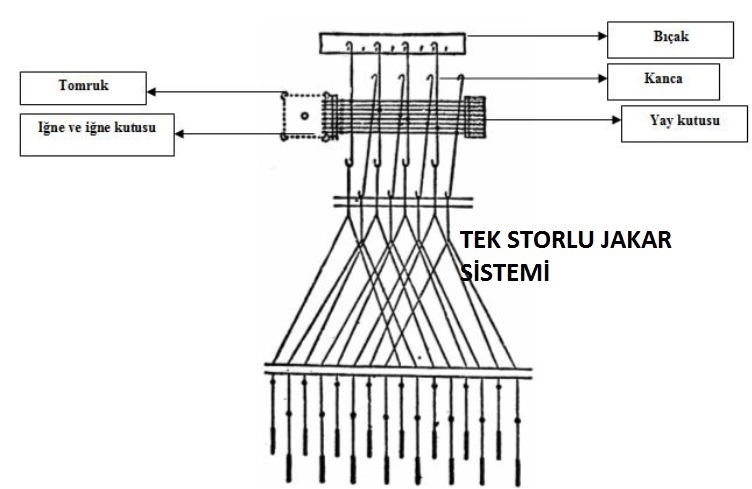

Dokuma makinelerinde, atkının atılmasından önce çözgü ipliklerinin iki tabakaya ayrılarak oluşturduğu, üçgen kesitli tünele ağızlık adı verilmektedir. Açılan her ağızlık içinden kaydedilen atkı ipliğinin üstünde veya altında bulunması gereken çözgü ipliklerinin belirlenmesi için çeşitli sistemler geliştirilmiştir. Bu sistemlerden her biri ağızlık açma sistemlerini oluşturmaktadır.

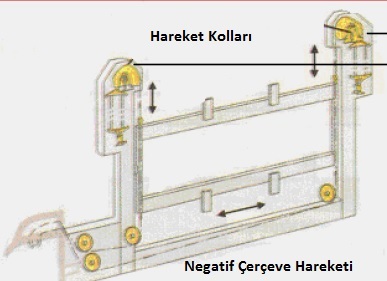

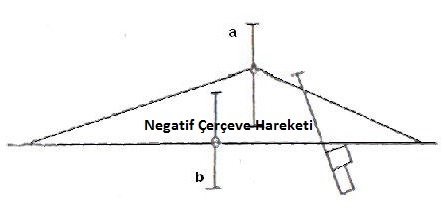

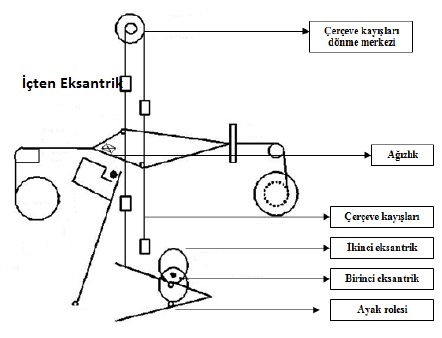

Eksantrikli ağızlık açma sistemleri, dokuma makinelerine monte edilme pozisyonlarına göre ikiye ayrılır. Eksantrikli dokuma makinelerinde, çerçeveleri kumanda edecek eksantrikler örgünün armür planına göre hazırlanır. Eksantrik mili üzerine uygun bir şekilde yerleştirilir. Eksantrikli Ağızlık Açma Tertibatları;

- İÇTEN EKSANTRİKLİ

- DIŞTAN EKSANTRİKLİ

olmak üzere İkiye ayrılır. Mekanik dokuma makinelerinde dönen bir mil üzerine monte edilerek ağızlığın açılmasında çerçevelere hareketi ileten metal plakalardır.

Dahası...

Dokuma makinelerinde 3 şekilde ağızlık

açılabilir:

1- Eksantrik ile ağızlık açma

2- Armür tertibatı ile ağızlık açma

3- Jakar tertibatı ile ağızlık açma

Yukarıda adı geçen ağızlık açma sistemlerinden kontramaj ile ağızlık açma, el dokuma makinelerinde kullanılır. Günümüzde Anadolu’nun bir çok yöresinde yatak-yorgan yüzü, havlu ve tül dokumacılığında kullanılır. Basit ve az masraflı bir dokuma şeklidir.Diğer sistemleri daha geniş bir şekilde incelemek gerekir.

1. Eksantrikli Ağızlık Açma Sistemleri

Eksantrikli ağızlık açma sisteminde 2 tip makine ile karşılaşılmaktadır.

a) İçten Eksantrikli Dokuma Makineleri

Bu makinelerde eksantriklerin boyları birbirinden farklıdır. 1.çerçeveye hareket veren eksantriğin boyu 2.çerçeveye hareket veren eksantriğin boyundan daha büyüktür. Örgü bez ayağı ise eksantrikler krank milinin altında bulunan vuruş eksantrik miline, tespit edilmiştir. Bu tezgahlarda en fazla 6 ile 8 çerçeveye kadar çalışırsa da genellikle 6 çerçeveyi geçmez. İçten eksantrik tezgahlarda çerçeveyi yukarı kaldıran eksantriğin küçük çapıdır. Çerçeveyi aşağı indiren ise eksantriğin büyük çapıdır.

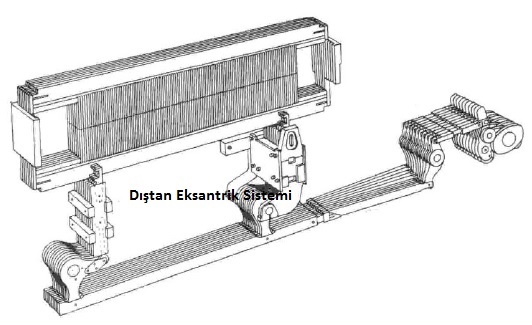

b) Dıştan Eksantrikli Dokuma Makineleri

Çerçeve sayısını arttırabilmek amacı ile eksantrikle ağızlık açmada eksantriklerin tezgahının dışında çalıştırmak şekli düşünülmüştür. Her ne kadar içten eksantrikli tezgahlardan daha fazla çerçeveyi bu yolla çalıştırma imkanı doğsa bir bu da sınırlıdır. Yani 8-12 ayağa kadar çıkarılabilir.

Tertibatı inceleyecek olursak; dolap mili üzerine eksantrikler belli bir örgü için sıralanmaktadır. Eksantrikler röleler vasıtası ile ayaklara irtibat halindedir. Ayaklar kendi ekseninde hareket etmektedir. Ayaklara uçtan tespit edilen bir çubuk kollara bağlı olup, cıvata vasıtası ile ağızlık ayarı yapmaktadır. Kollar dört köşe miller üzerine geçer. Bu dört köşe miler, tezgah boyunca uzanan ve iki yatak içerisinde hareket edebilen çerçeve sayısı kadar olacaktır.

2 - Armürlü Ağızlık Açma Sistemleri